- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

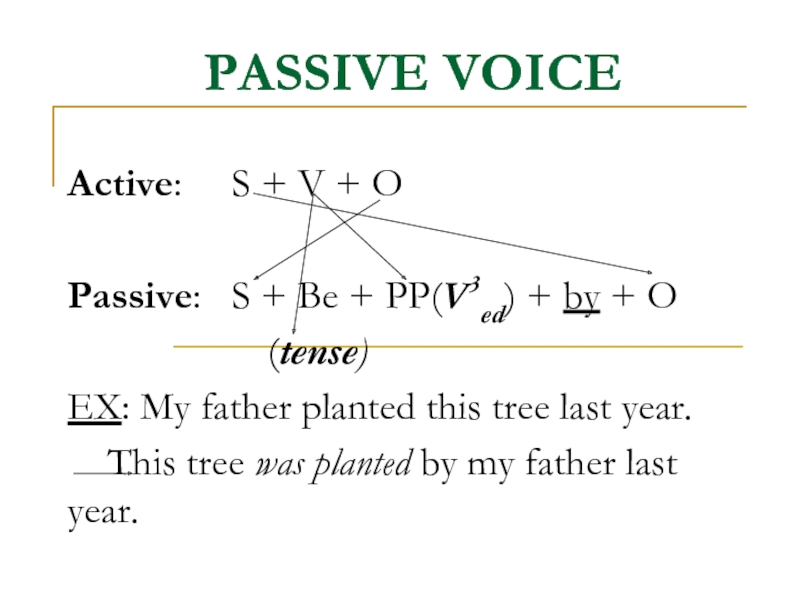

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Modern-Expo Group презентация

Содержание

- 1. Modern-Expo Group

- 2. Modern-Expo Group Підприємство «Modern-Expo Group®» займається виготовленням

- 3. Modern-Expo Group Наша місія:

- 4. Теоретична частина УРОК № 1

- 5. Порошкові лакофарбові матеріали Всі порошкові ЛФМ можуть

- 6. Вихідними матеріалами для отримання таких фарб служать

- 7. Візуально порошкова фарба схожа на муку, але

- 8. Способи транспортування та зберігання порошкових фарб

- 9. Класифікація порошкових фарб та кольорів RAL У

- 10. Обладнання фарбувально-сушильної лінії Зазвичай, перелік обладнання,

- 11. Повний цикл формування поверхні Схема

- 12. Обладнання для нанесення “Життєвий цикл” (рух) порошкової фарби

- 13. Обладнання для нанесення Живильник

- 14. Обладнання для нанесення Живильник Живильник (так званий

- 15. Обладнання для нанесення Камера нанесення

- 16. Обладнання для нанесення Камера для нанесення Камера

- 17. Обладнання для нанесення Автоматичні розпилювачі

- 18. Обладнання для нанесення Автоматичні розпилювачі Розпилювач (так

- 19. Обладнання для нанесення Маніпулятори

- 20. Обладнання для нанесення Маніпулятори Маніпулятор – це

- 21. Обладнання для нанесення Система шлангопроводів

- 22. Обладнання для нанесення Система шлангопроводів До

- 23. Обладнання для нанесення Колекторна труба

- 24. Обладнання для нанесення Колекторна труба Колектор –

- 25. Обладнання для нанесення Циклон (Рекуператор)

- 26. Обладнання для нанесення Циклон (Рекуператор) Циклон –

- 27. Обладнання для нанесення Абсолютний фільтр

- 28. Обладнання для нанесення Абсолютний фільтр Фільтр (один

- 29. Обладнання для нанесення Резервуар перекачки порошкової фарби (Перистальтичний насос)

- 30. Обладнання для нанесення Резервуар перекачки порошкової фарби

- 31. Обладнання для нанесення Вібраційне сито

- 32. Обладнання для нанесення Вібраційне сито Вібраційне сито

- 33. Обладнання для нанесення Заслонка В деяких системах

- 34. Обладнання для нанесення Центр управління Центр управління

- 35. Ймовірні фактори при роботі з порошковими фарбами

- 36. Ураження електричним струмом Якщо при обслуговуванні електрообладнання

- 37. Ураження електричним струмом Для забезпечення заземлення оператора

- 38. Засоби безпеки Слід враховувати і можливий шкідливий

Слайд 1

Modern-Expo Group

Група компаній «Модерн-Експо» - один з найбільших виробників

Основні напрями діяльності - це виробництво і постачання торгових Основні напрями діяльності - це виробництво і постачання торгових та складських стелажів Основні напрями діяльності - це виробництво і постачання торгових та складських стелажів, касових боксів Основні напрями діяльності - це виробництво і постачання торгових та складських стелажів, касових боксів, устаткування з нержавіючої сталі, POS-обладнання та систем проводки.

Компанія «Модерн-Експо» заснована в 1997 році. Зробивши вибір на користь якісного товару та високих стандартів обслуговування, невелика українська фірма незабаром перетворилася на широко відомого як в країні, так і поза її межами виробника та постачальника обладнання.

Компанія зарекомендувала себе як надійний та перспективний партнер, що динамічно розвивається протягом своєї історії. Сьогодні «Модерн-Експо» здійснює поставки до 25 країн світу.

Слайд 2Modern-Expo Group

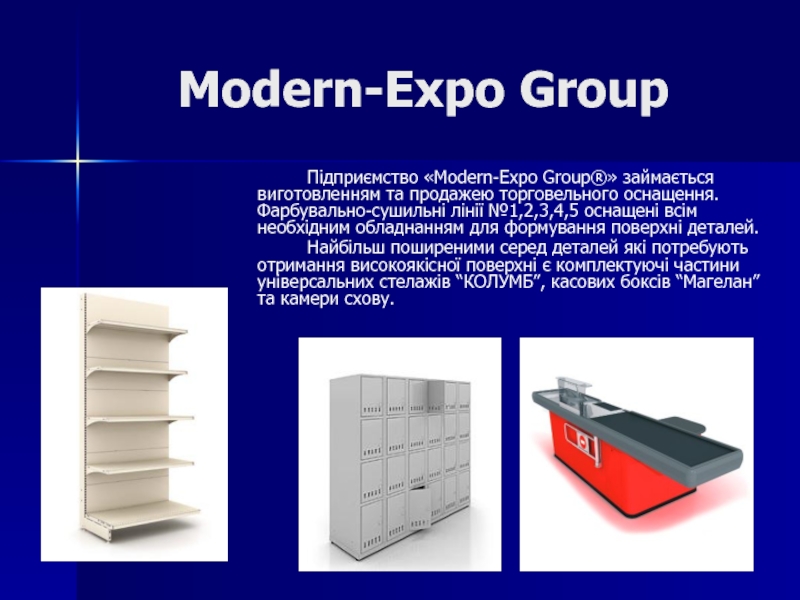

Підприємство «Modern-Expo Group®» займається виготовленням та продажею торговельного оснащення. Фарбувально-сушильні

Найбільш поширеними серед деталей які потребують отримання високоякісної поверхні є комплектуючі частини універсальних стелажів “КОЛУМБ”, касових боксів “Магелан” та камери схову.

Слайд 3

Modern-Expo Group

Наша місія:

Створювати якісне торговельне обладнання для успішної реалізації ідей

Досягати світового лідерства, використовуючи інтелектуальний потенціал, інновації та досвід професіоналів.

Цінності:

▪ чесність;

▪ відповідальність;

▪ взаємна повага;

▪ оптимізм;

▪ орієнтованість на результат;

▪ якість в усьому;

▪ підтримка ініціатив;

▪ вчасно, досконало та постійно;

▪ самовдосконалення;

▪ професіоналізм;

▪ прозорість.

Слайд 5Порошкові лакофарбові матеріали

Всі порошкові ЛФМ можуть бути розділені на дві великі

Термореактивні порошки використовуються більш широко, ніж термопластики. Вони головним чином складаються з твердих смол, що мають відносно високу молекулярну вагу. Термореактивні порошки використовуються для широкого спектру декоративних і захисних покриттів. Вони наносяться способом електростатичного розпилення, підігріваються до необхідної температури і тверднуть. Основними смолами, що використовуються для приготування термореактивних порошків, є: • Епоксидна смола • Поліефірна смола • Акрилова смола

Слайд 6 Вихідними матеріалами для отримання таких фарб служать полімери з відносно великою

Полімери це — природні та штучні сполу-ки, молекули яких складаються з великого числа повторюваних однакових або різних за будовою атомних угруповань, з'єднаних між собою хімічними або координаційними зв'язками в довгі лінійні або розгалужені ланцюги.

Термореактивні порошкові фарби

Слайд 7 Візуально порошкова фарба схожа на муку, але має зовсім іншу молекулярну

Покриття зазвичай наносять товстими шарами –

50 мкм і більше. Типові області їх застосування – забарвлення дерев’яних виробів, скла, кераміки але у 99% випадках це є метал.

Порошкові лакофарбові матеріали

Слайд 8Способи транспортування та зберігання порошкових фарб

Порошкову фарбу зазвичай зберігають і

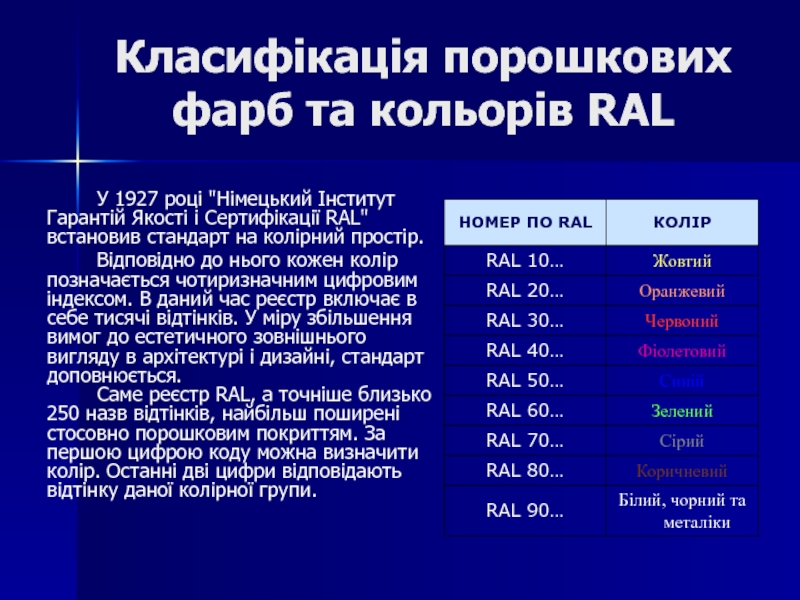

Слайд 9Класифікація порошкових фарб та кольорів RAL

У 1927 році "Німецький Інститут Гарантій

Відповідно до нього кожен колір позначається чотиризначним цифровим індексом. В даний час реєстр включає в себе тисячі відтінків. У міру збільшення вимог до естетичного зовнішнього вигляду в архітектурі і дизайні, стандарт доповнюється. Саме реєстр RAL, а точніше близько 250 назв відтінків, найбільш поширені стосовно порошковим покриттям. За першою цифрою коду можна визначити колір. Останні дві цифри відповідають відтінку даної колірної групи.

Слайд 10Обладнання фарбувально-сушильної лінії

Зазвичай, перелік обладнання, яке застосовується для отримання покриття обмежується

1. Ванни, агрегати струминної обробки, сушильні пічки – застосовуються для підготовки поверхні деталі та сушіння їх від вологи.

2. Камери нанесення порошкової фарби шляхом електростатичного розпилювання – застосовуються для забарвлення виробу необхідною фарбою та відтінком.

3. Термокамери (печі) – застосовуються для формування поверхні шляхом затвердіння.

Слайд 11Повний цикл формування поверхні

Схема фарбувально-сушильної лінії

Цикл формування поверхні складається з

1 – завантаження конвеєра виробами з металу.

2 - підготовка поверхні (знежирення)

3 – сушіння виробу від залишків води

4 – камера нанесення

5 – полімеризація (спікання забарвленої деталі)

6 – конвеєр (мотор, завдяки якому рухається конвеєр).

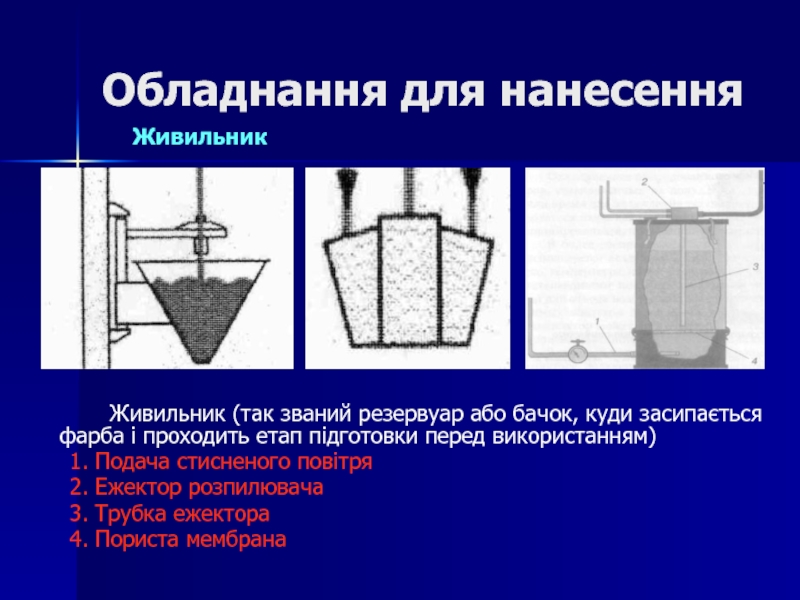

Слайд 14Обладнання для нанесення

Живильник

Живильник (так званий резервуар або бачок, куди засипається фарба

1. Подача стисненого повітря

2. Ежектор розпилювача

3. Трубка ежектора

4. Пориста мембрана

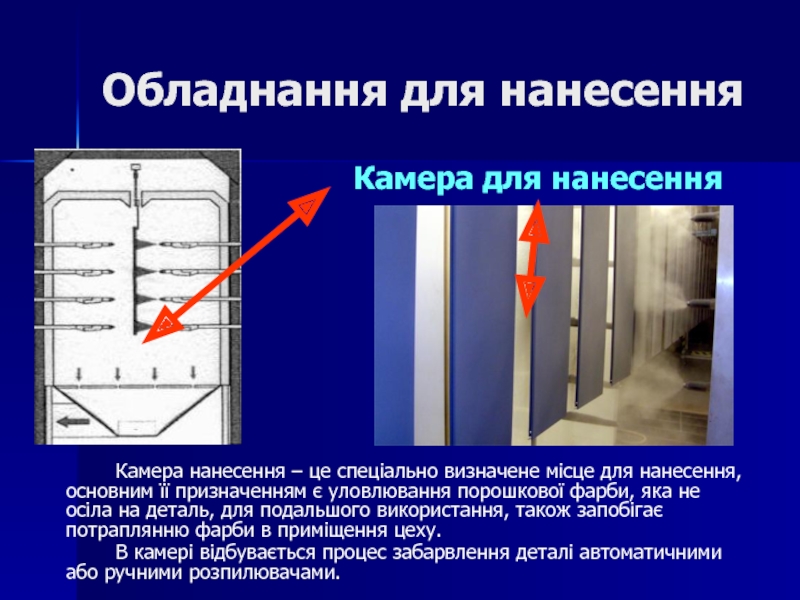

Слайд 16Обладнання для нанесення

Камера для нанесення

Камера нанесення – це спеціально визначене місце

В камері відбувається процес забарвлення деталі автоматичними або ручними розпилювачами.

Слайд 18Обладнання для нанесення

Автоматичні розпилювачі

Розпилювач (так званий пістолет, пристрій через який проходить

Розпилювачі поділяються на автоматичні (роботизовані) та ручні ті, які застосовуються для ручного забарвлення.

Слайд 20Обладнання для нанесення

Маніпулятори

Маніпулятор – це своєрідний штатив, на якому закріплені розпилювачі.

Маніпулятори

Слайд 22Обладнання для нанесення

Система шлангопроводів

До системи шлангопроводів відносяться шланги для подачі

Слайд 24Обладнання для нанесення

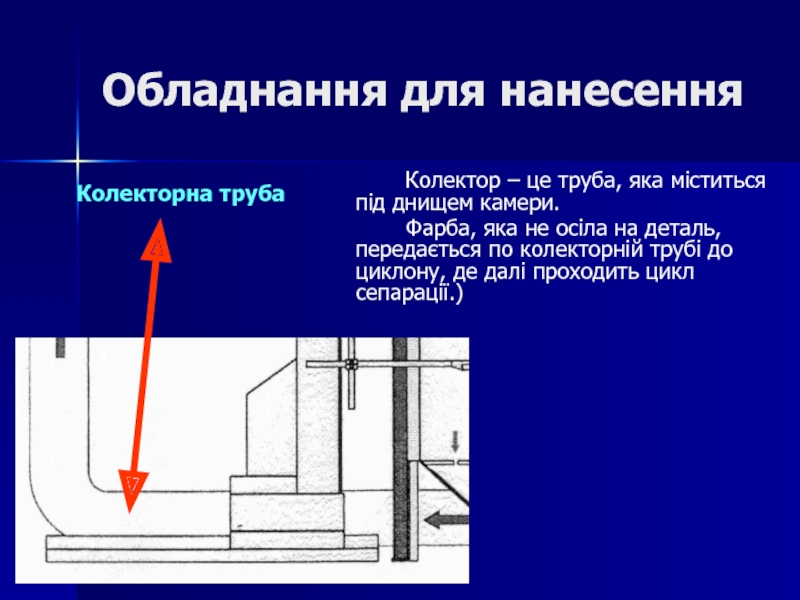

Колекторна труба

Колектор – це труба, яка міститься під днищем

Фарба, яка не осіла на деталь, передається по колекторній трубі до циклону, де далі проходить цикл сепарації.)

Слайд 26Обладнання для нанесення

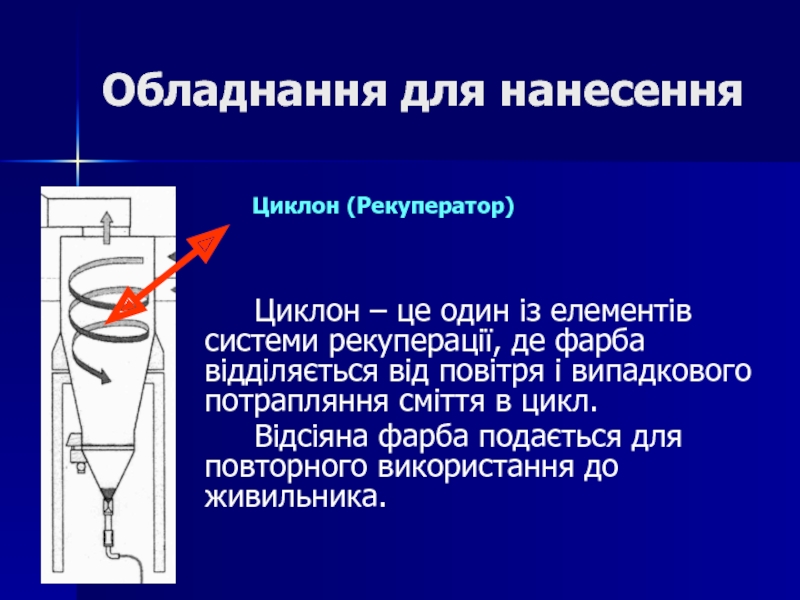

Циклон (Рекуператор)

Циклон – це один із елементів системи рекуперації,

Відсіяна фарба подається для повторного використання до живильника.

Слайд 28Обладнання для нанесення

Абсолютний фільтр

Фільтр (один із елементів системи рекуперації, кінцева стадія

Резервуари відходів потрібно чистити по мірі їх наповнення.

Слайд 30Обладнання для нанесення

Резервуар перекачки порошкової фарби

Агрегат перекачки – це пристрій, який

За допомогою перистальтики тиск на клапани подається асинхронно, при цьому фарба подається під тиском до сита.

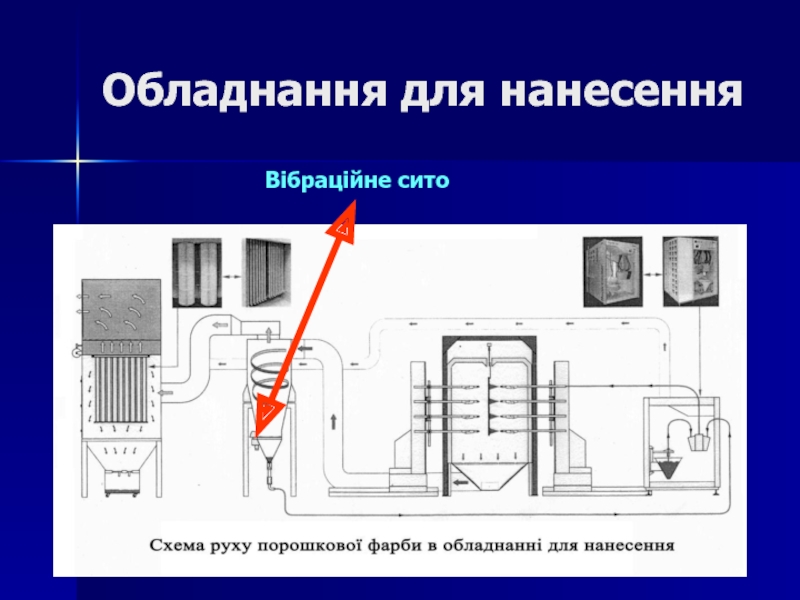

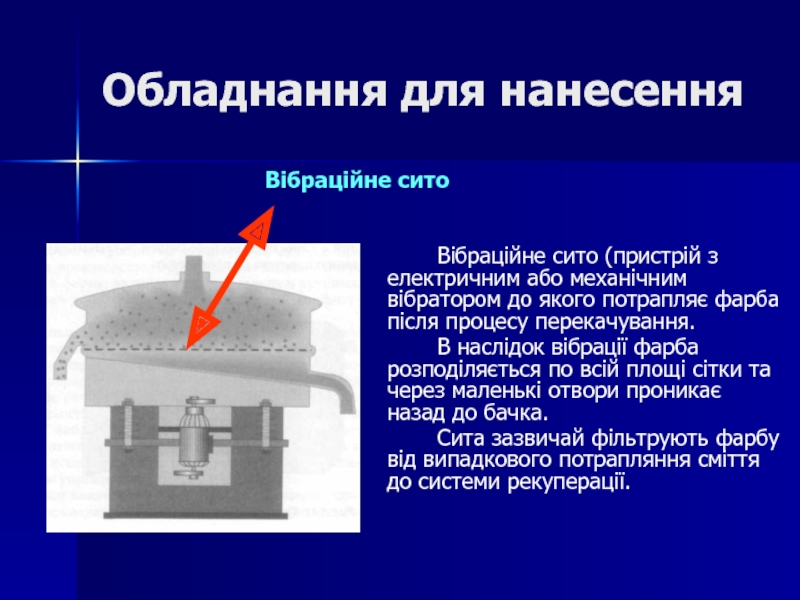

Слайд 32Обладнання для нанесення

Вібраційне сито

Вібраційне сито (пристрій з електричним або механічним вібратором

В наслідок вібрації фарба розподіляється по всій площі сітки та через маленькі отвори проникає назад до бачка.

Сита зазвичай фільтрують фарбу від випадкового потрапляння сміття до системи рекуперації.

Слайд 33Обладнання для нанесення

Заслонка

В деяких системах управління центром нанесення порошкових сумішей передбачена

Слайд 34Обладнання для нанесення

Центр управління

Центр управління нанесенням порошкової фарби – це пристрій

Слайд 35Ймовірні фактори при роботі з порошковими фарбами

В цілому процес нанесення покриттів

Слайд 36Ураження електричним струмом

Якщо при обслуговуванні електрообладнання оператор не виконує покладені на

Слайд 37Ураження електричним струмом

Для забезпечення заземлення оператора у рукавичок повинні бути відрізані

Слайд 38Засоби безпеки

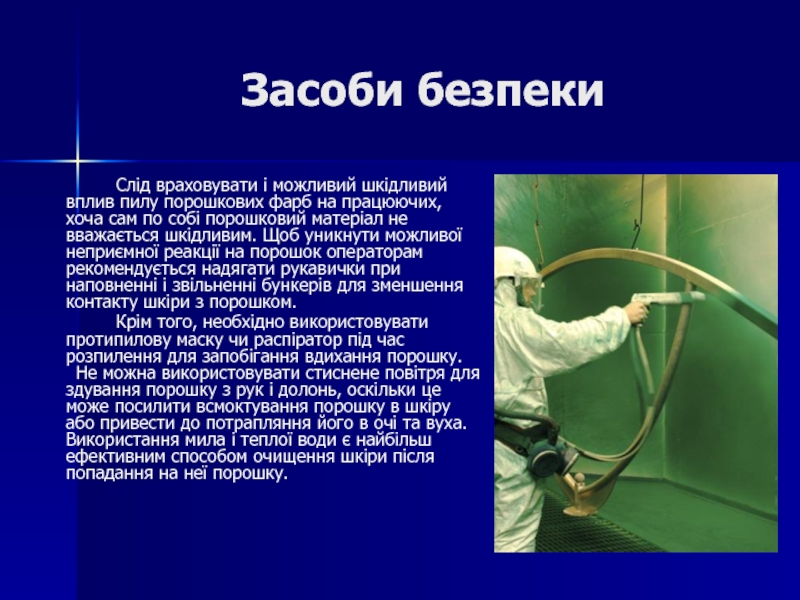

Слід враховувати і можливий шкідливий вплив пилу порошкових фарб на

Крім того, необхідно використовувати протипилову маску чи распіратор під час розпилення для запобігання вдихання порошку. Не можна використовувати стиснене повітря для здування порошку з рук і долонь, оскільки це може посилити всмоктування порошку в шкіру або привести до потрапляння його в очі та вуха. Використання мила і теплої води є найбільш ефективним способом очищення шкіри після попадання на неї порошку.