массовыми и энергоёмкими механизмами. На привод этих насосов расходуется колоссальное количество электроэнергии, составляющее около 20 % всей вырабатываемой электроэнергии.

Мощность приводов насосов лежит в пределах от нескольких киловатт до нескольких десятков тысяч кВт. Мощность насосов электростанций достигает 25000 кВт.

По назначению различают следующие группы насосов.

1. Коммунального и промышленного водоснабжения.

2. Циркуляционные (для охлаждения или для отопления).

3. Питательные (для котлов).

4. Водоотлива (шахты).

5. Погружные (нефть или вода из скважин).

6. Для транспортировки угольной или другой пульпы.

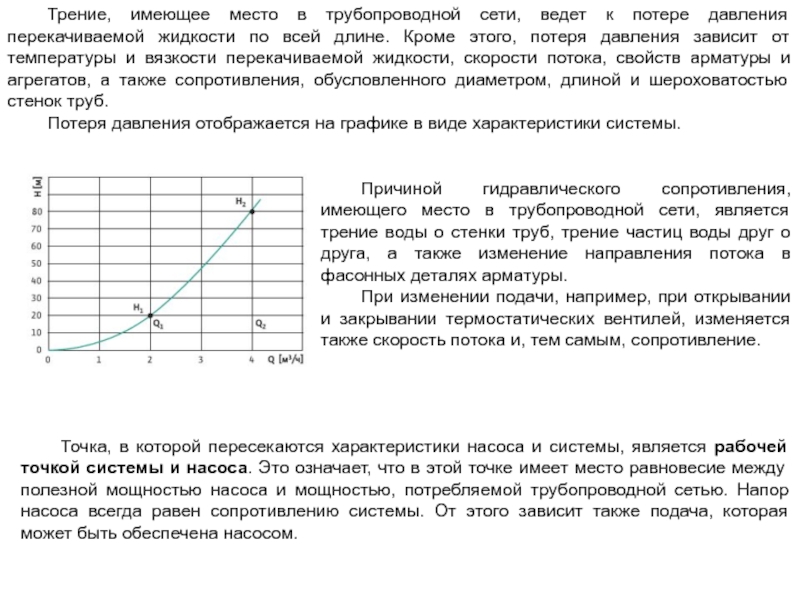

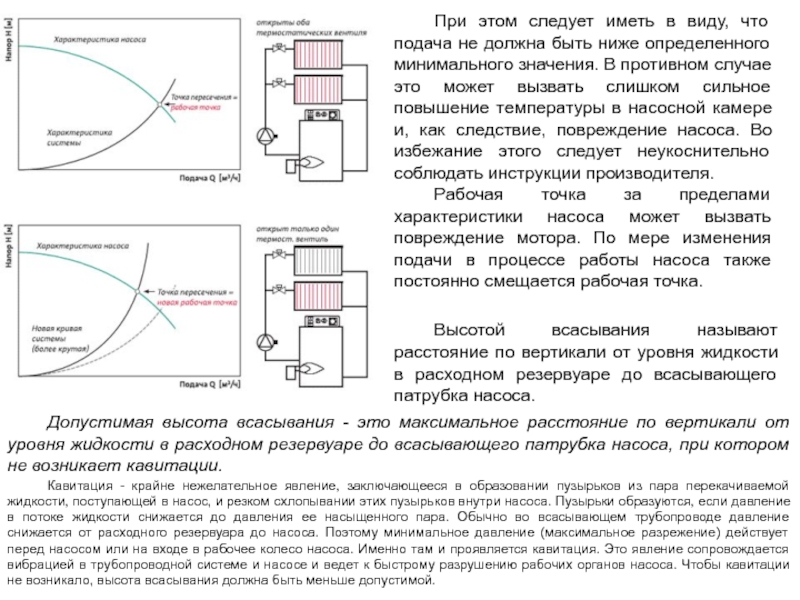

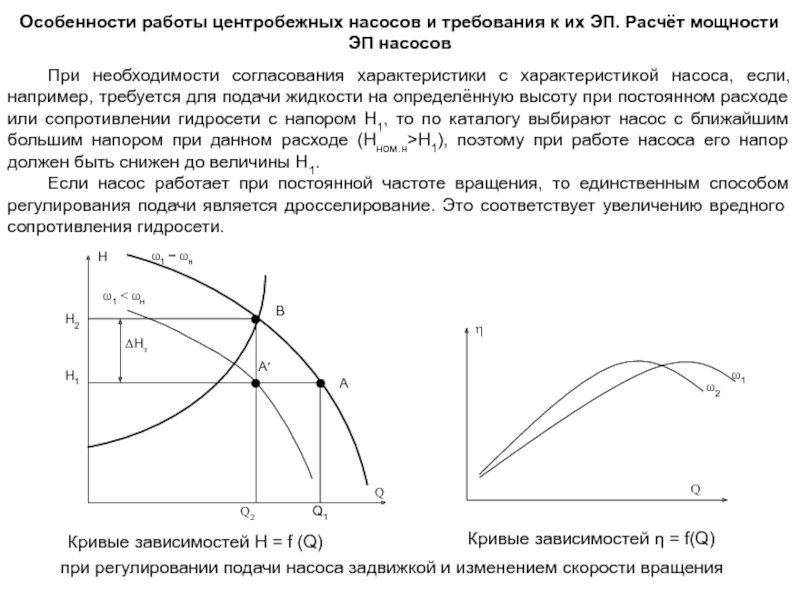

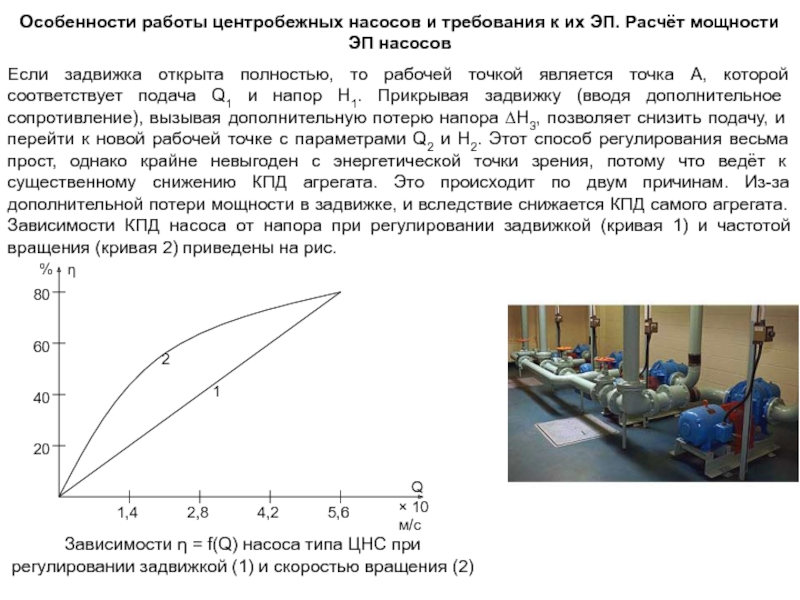

Насос, как правило, работает на сеть с противодавлением, причём статический напор сети обычно не менее 20 % полного напора. Исключением являются лишь циркуляционные насосы, работающие на сеть без подпора. Обычно эти насосы оснащаются нерегулируемым ЭП. В этом случае регулирование подачи осуществляется единственным способом: дросселированием на стороне нагнетания (неполное открытие задвижки).

Регулирование подачи применяют в следующих случаях. При необходимости регулирования количества жидкости, подаваемой насосом в связи с требованиями технологического процесса или в связи со случайным изменением потребляемой жидкости. Например, подачу циркуляционного насоса системы охлаждения необходимо регулировать в зависимости от количества тепла, которое система охлаждения должна отвести. Подача системы водоснабжения должна регулироваться в соответствии с потребностями водопотребления.