- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Бурение скважин с кустовых оснований презентация

Содержание

- 1. Бурение скважин с кустовых оснований

- 2. Тема №8 Бурение скважин с кустовых оснований 2

- 3. Кустовым бурением называется такой способ, при котором

- 4. Сокращение затрат средств и времени на обустройство

- 5. Оптимальное направление движения станка Оптимальным считается такое

- 6. Очередность бурения скважин Очередность бурения скважин принимается

- 7. Глубина зарезки наклонного ствола при бурении скважин

- 8. Число скважин в кусте определяется с точки

- 9. С экономической точки зрения при кустовом бурении:

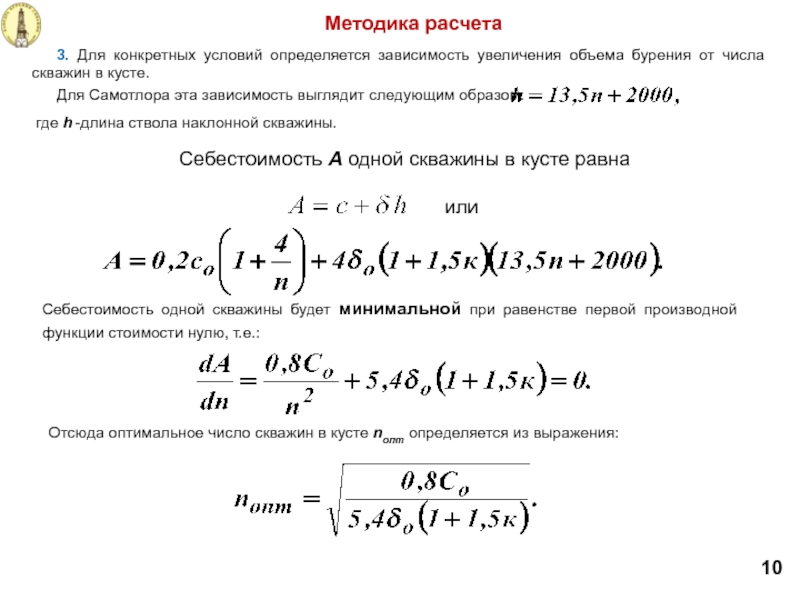

- 10. где h -длина ствола наклонной скважины. Методика

- 11. БУ 2500 ЭУК БУ 3000 ЭУК БУ

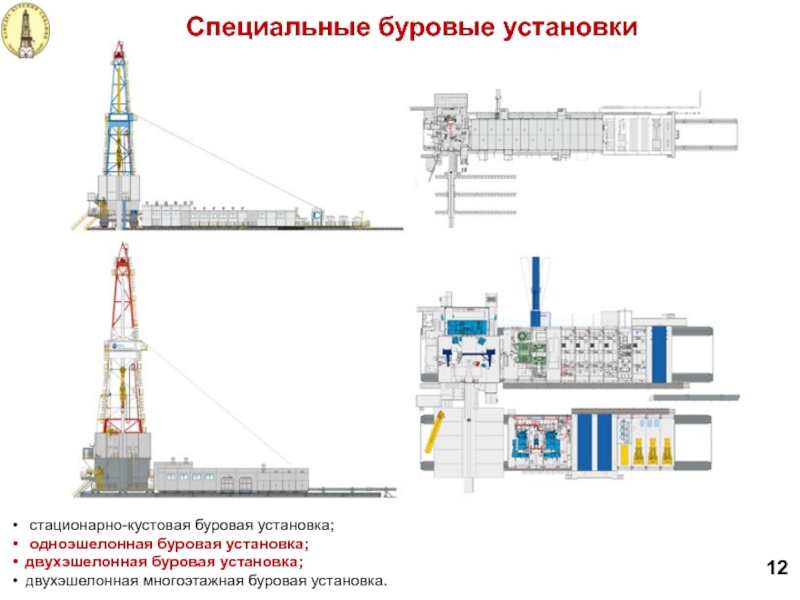

- 12. Специальные буровые установки 12 стационарно-кустовая

- 13. Специальные буровые установки 13 стационарно-кустовая

- 14. Специальные буровые установки 14 Мобильные буровые установки

- 15. Тема №9 Бурение горизонтальных скважин 15

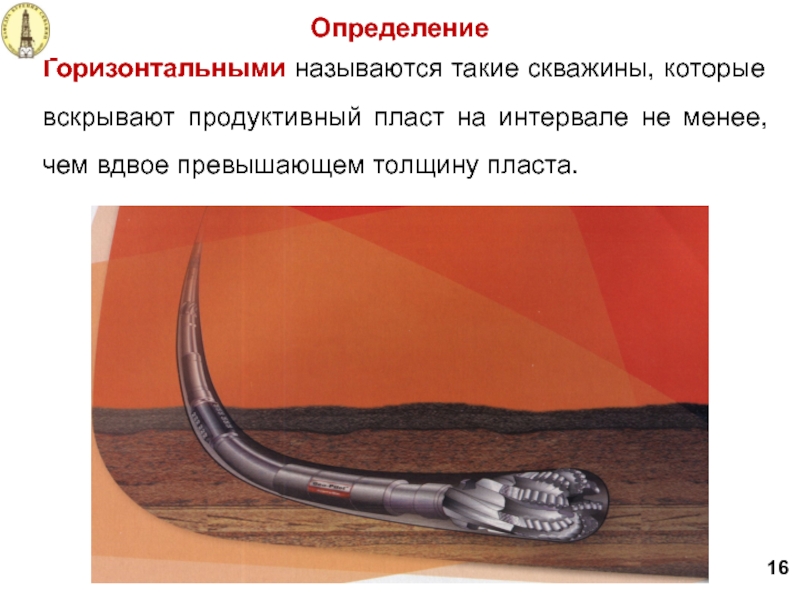

- 16. Горизонтальными называются такие скважины, которые вскрывают продуктивный

- 17. Общие преимущества горизонтальных скважин Снижение общего количества

- 18. Преимущества горизонтальных скважин на поздних стадиях разработки

- 19. Преимущества горизонтальных скважин за счет сокращения затрат

- 20. Увеличение объема метража бурения по отдельной скважине.

- 21. Годовая добыча нефти, приходящаяся на одну скважину

- 22. Изменение дебита нефти по годам разработки Статистика по горизонтальным скважинам 22

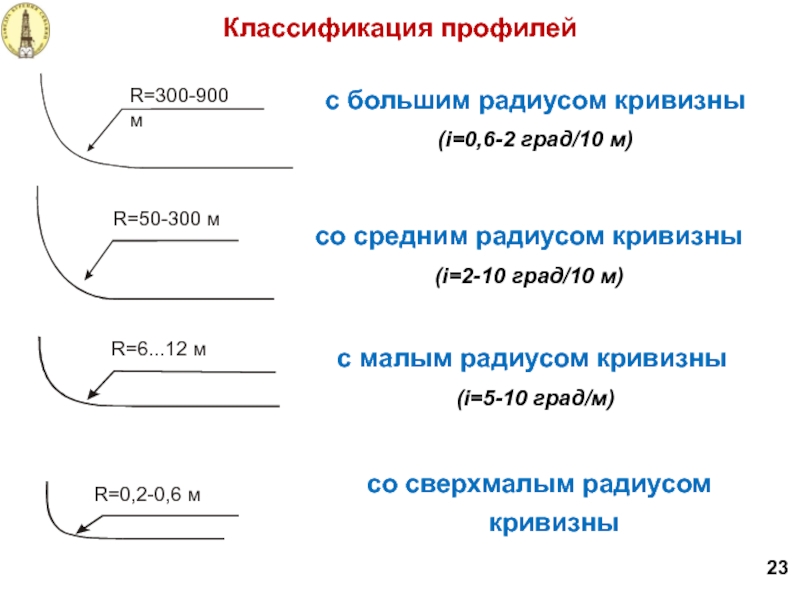

- 23. c большим радиусом кривизны (i=0,6-2 град/10

- 24. Скважины с большим радиусом кривизны Преимущества:

- 25. Скважины со средним радиусом кривизны Преимущества:

- 26. Скважины с малым радиусом кривизны Преимущества:

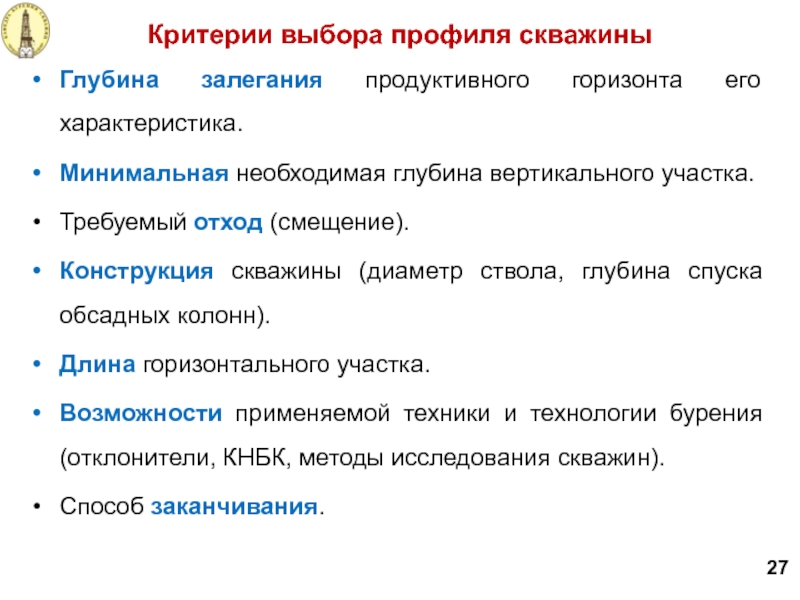

- 27. Глубина залегания продуктивного горизонта его характеристика. Минимальная

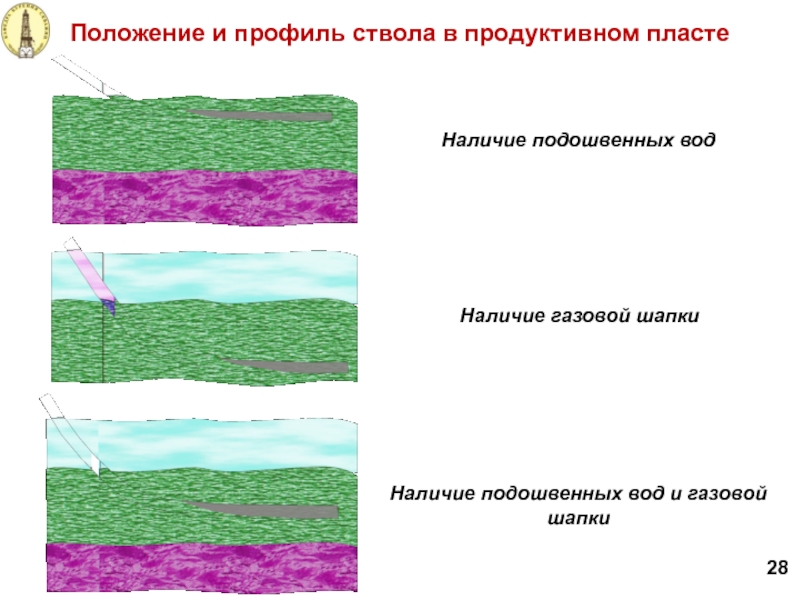

- 28. Положение и профиль ствола в продуктивном пласте

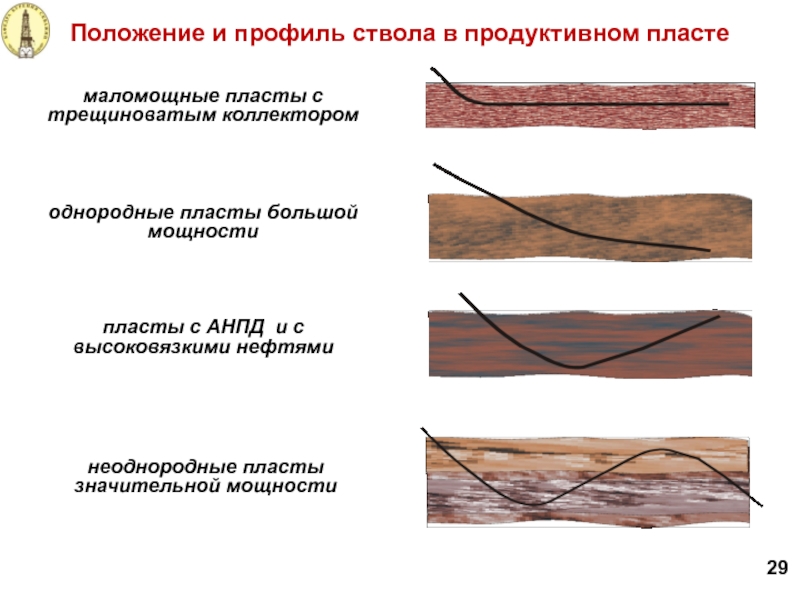

- 29. Положение и профиль ствола в продуктивном пласте

- 30. Положение и профиль ствола в продуктивном пласте 30 Маломощные пласты Неоднородные пласты

- 31. Положение и профиль ствола в продуктивном пласте 31 Пласты с высоковязкими нефтями и природными битумами

- 32. Положение и профиль ствола в продуктивном пласте

- 33. Положение и профиль ствола в продуктивном пласте

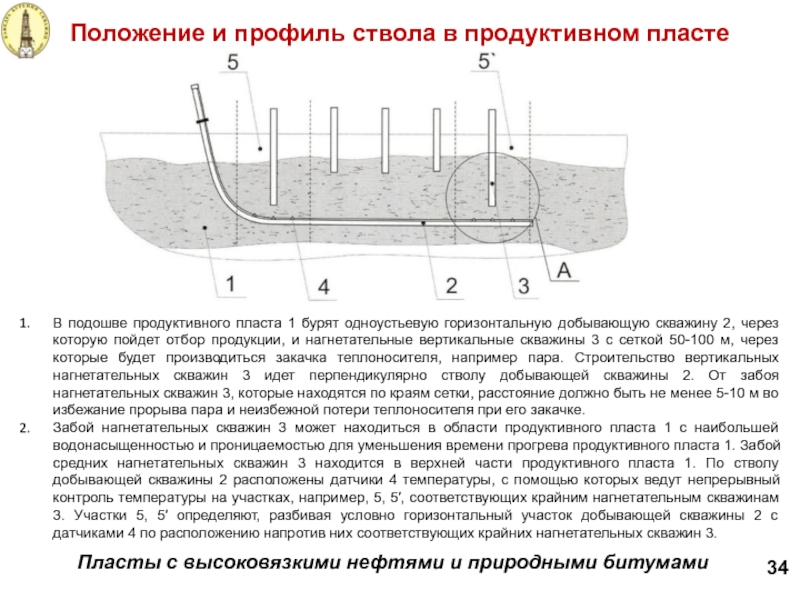

- 34. Положение и профиль ствола в продуктивном пласте

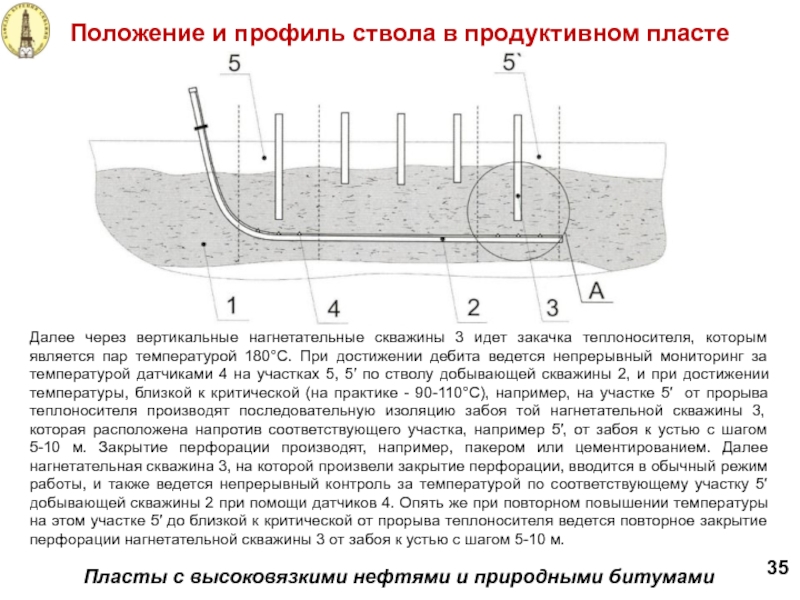

- 35. Положение и профиль ствола в продуктивном пласте

- 36. Положение и профиль ствола в продуктивном пласте

- 37. Положение и профиль ствола в продуктивном пласте

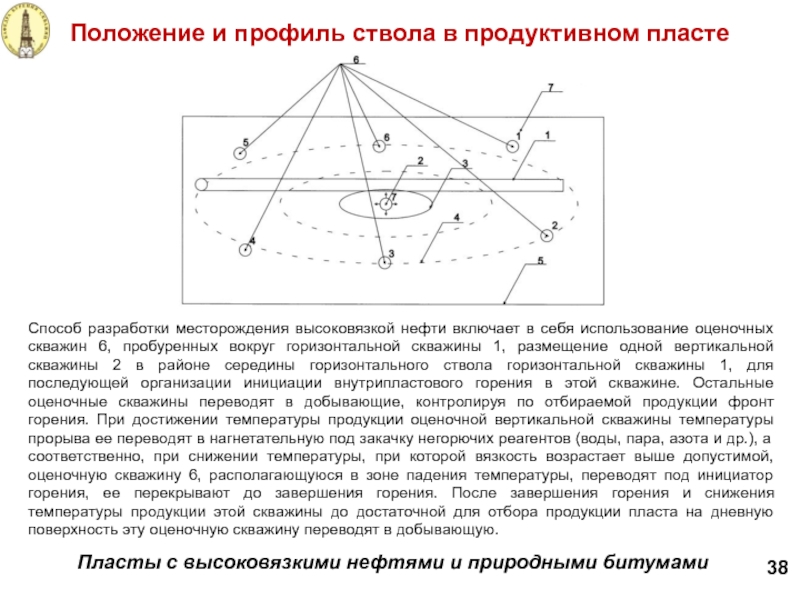

- 38. Положение и профиль ствола в продуктивном пласте

- 39. Положение и профиль ствола в продуктивном пласте

- 40. Положение и профиль ствола в продуктивном пласте

- 41. Положение и профиль ствола в продуктивном пласте

- 42. Положение и профиль ствола в продуктивном пласте

- 43. Положение и профиль ствола в продуктивном пласте

- 44. Положение и профиль ствола в продуктивном пласте

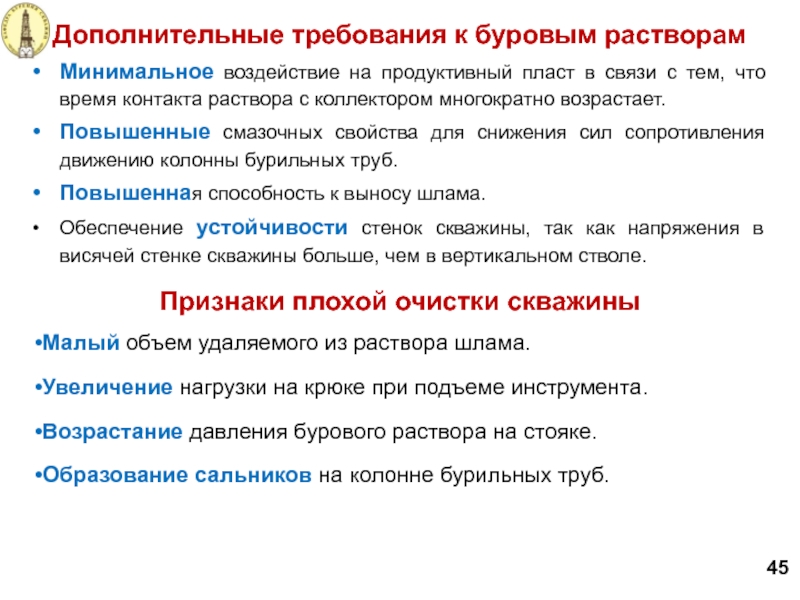

- 45. Минимальное воздействие на продуктивный пласт в связи

- 46. При зенитных углах < 30о шлам оседает

- 47. Способы заканчивания горизонтальных скважин Открытым стволом. Спуском

- 48. Факторы, влияющие на выбор способа заканчивания Тип

- 49. Общие рекомендации по выбору способа заканчивания

- 50. Вопросы для самопроверки 50 Что такое кустовое

- 51. Вопросы для самопроверки 51 Как необходимо направлять

- 52. Спасибо за внимание!!!

Слайд 1Геонавигация в бурении

Автор: Епихин А.В.

ст. преп. каф. бурения скважин

Томск-2017 г.

Курс лекций

Национальный

Институт природных ресурсов

Кафедра бурения скважин

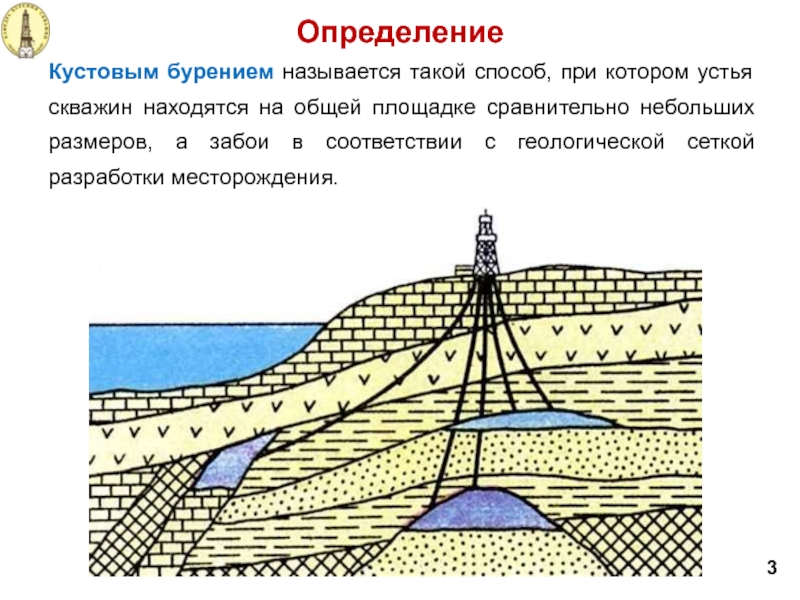

Слайд 3Кустовым бурением называется такой способ, при котором устья скважин находятся на

Определение

3

Слайд 4Сокращение затрат средств и времени на обустройство площадок под буровые установки,

Уменьшение затрат времени на вышкостроение.

Сокращение затрат на эксплуатационное обслуживание и ремонт скважин.

Сокращение затрат на природоохранные мероприятия.

Преимущества кустового бурения

Дополнительные затраты средств и времени на искусственное искривления скважин.

Увеличение объемов бурения.

Недостатки кустового бурения

4

Слайд 5Оптимальное направление движения станка

Оптимальным считается такое НДС, при котором направления на

Особенности проектирования скважин при кустовом бурении

5

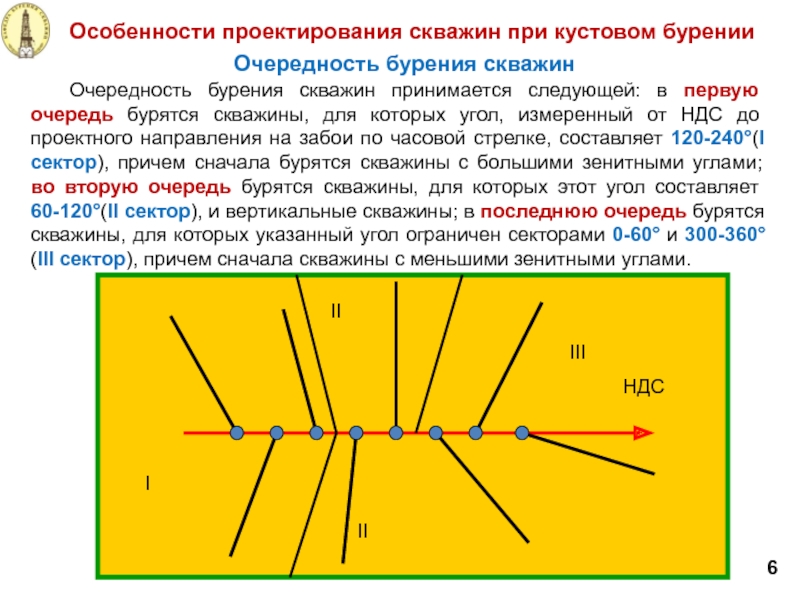

Слайд 6Очередность бурения скважин

Очередность бурения скважин принимается следующей: в первую очередь бурятся

Особенности проектирования скважин при кустовом бурении

6

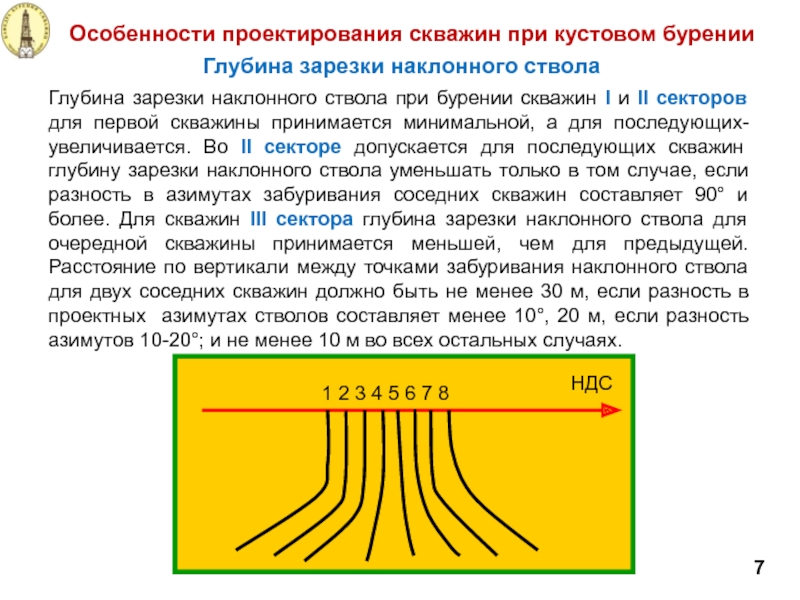

Слайд 7Глубина зарезки наклонного ствола при бурении скважин I и II секторов

Глубина зарезки наклонного ствола

Особенности проектирования скважин при кустовом бурении

7

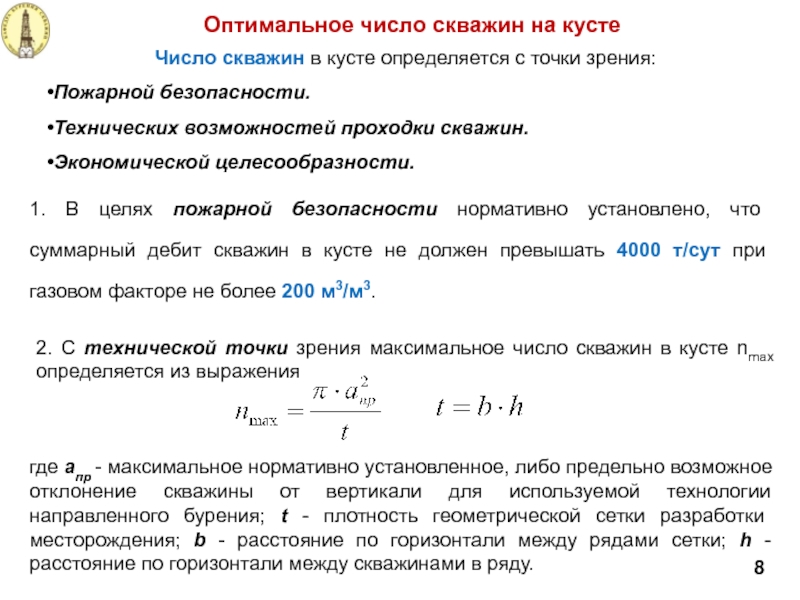

Слайд 8Число скважин в кусте определяется с точки зрения:

Пожарной безопасности.

Технических возможностей проходки

Экономической целесообразности.

Оптимальное число скважин на кусте

1. В целях пожарной безопасности нормативно установлено, что суммарный дебит скважин в кусте не должен превышать 4000 т/сут при газовом факторе не более 200 м3/м3.

2. С технической точки зрения максимальное число скважин в кусте nmax определяется из выражения

где aпр - максимальное нормативно установленное, либо предельно возможное отклонение скважины от вертикали для используемой технологии направленного бурения; t - плотность геометрической сетки разработки месторождения; b - расстояние по горизонтали между рядами сетки; h -расстояние по горизонтали между скважинами в ряду.

.

8

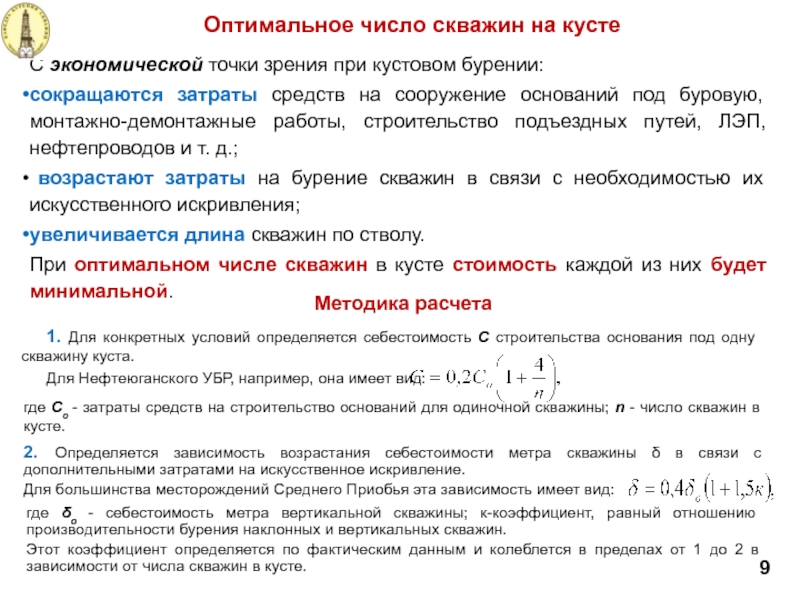

Слайд 9С экономической точки зрения при кустовом бурении:

сокращаются затраты средств на сооружение

возрастают затраты на бурение скважин в связи с необходимостью их искусственного искривления;

увеличивается длина скважин по стволу.

При оптимальном числе скважин в кусте стоимость каждой из них будет минимальной.

Оптимальное число скважин на кусте

Методика расчета

1. Для конкретных условий определяется себестоимость С строительства основания под одну скважину куста.

Для Нефтеюганского УБР, например, она имеет вид:

где Со - затраты средств на строительство оснований для одиночной скважины; n - число скважин в кусте.

2. Определяется зависимость возрастания себестоимости метра скважины δ в связи с дополнительными затратами на искусственное искривление.

Для большинства месторождений Среднего Приобья эта зависимость имеет вид:

где δо - себестоимость метра вертикальной скважины; к-коэффициент, равный отношению производительности бурения наклонных и вертикальных скважин.

Этот коэффициент определяется по фактическим данным и колеблется в пределах от 1 до 2 в зависимости от числа скважин в кусте.

9

Слайд 10где h -длина ствола наклонной скважины.

Методика расчета

3. Для конкретных условий определяется

Для Самотлора эта зависимость выглядит следующим образом:

Себестоимость А одной скважины в кусте равна

или

Себестоимость одной скважины будет минимальной при равенстве первой производной функции стоимости нулю, т.е.:

Отсюда оптимальное число скважин в кусте nопт определяется из выражения:

10

Слайд 11БУ 2500 ЭУК

БУ 3000 ЭУК

БУ 3000 ЭУК - 1

БУ 3200 /200

БУ 3200 /200 ЭУК - 2М2

БУ 3200 /200 ЭК - БМ

БУ 3900 /225 ЭК - БМ

БУ 4000 /250 ЭК - БМ

БУ 4500 /270 ЭК - БМ

БУ 5000 /320 ЭУК - Я

Специальные буровые установки

11

Слайд 12 Специальные буровые установки

12

стационарно-кустовая буровая установка;

одноэшелонная буровая установка;

двухэшелонная буровая установка;

двухэшелонная

Слайд 13 Специальные буровые установки

13

стационарно-кустовая буровая установка;

одноэшелонная буровая установка;

двухэшелонная буровая установка;

двухэшелонная

Слайд 16Горизонтальными называются такие скважины, которые вскрывают продуктивный пласт на интервале не

Определение

16

Слайд 17Общие преимущества горизонтальных скважин

Снижение общего количества скважин.

Повышение степени извлечения углеводородов за

Повышение дебита скважин за счет увеличения поверхности фильтрации и зоны дренирования.

Снижение удельных капитальных вложений на тонну добываемой нефти.

Преимущества горизонтальных скважин

17

Слайд 18Преимущества горизонтальных скважин на поздних стадиях разработки месторождения

Восстановление, а в ряде

Снижение обводненности нефти.

Повышение степени активного воздействия на пласт с целью интенсификации притока флюида.

Повышение эффективности нагнетательных скважин, буримых для поддержания пластового давления.

Преимущества горизонтальных скважин

18

Слайд 19Преимущества горизонтальных скважин за счет сокращения затрат на природоохранные мероприятия

Экономия средств

отчуждения земель;

загрязнения поверхностных и подземных вод нефтепродуктами и химреагентами;

объема сооружаемых инженерных коммуникаций;

объема отходов;

воздействия на окружающую среду при кислотных обработках, гидроразрывах пласта, термическом воздействии.

Преимущества горизонтальных скважин

19

Слайд 20Увеличение объема метража бурения по отдельной скважине.

Повышение себестоимости метра скважины.

Эффективность (дебит)

В процессе эксплуатации дебит горизонтальной скважины снижается более интенсивно, чем вертикальной, однако накопленная добыча повышается.

Недостатки горизонтальных скважин

20

Слайд 21Годовая добыча нефти, приходящаяся на одну скважину по годам разработки

Статистика по

Обводненность нефти, приходящаяся на одну скважину по годам разработки

21

Слайд 23c большим радиусом кривизны

(i=0,6-2 град/10 м)

cо средним радиусом кривизны

(i=2-10

c малым радиусом кривизны

(i=5-10 град/м)

cо сверхмалым радиусом кривизны

Классификация профилей

23

Слайд 24Скважины с большим радиусом кривизны

Преимущества:

возможность использования обычного оборудования и инструмента

отсутствие резких перегибов ствола;

большие отходы;

минимальные ограничения на длину горизонтального участка ствола;

возможно использование всех вариантов заканчивания.

Недостатки:

большая длина интервалов искусственного искривления;

увеличение общей глубины скважины;

возможны осложнения в связи с большой протяженностью открытого наклонного ствола.

Характеристики профилей

24

Слайд 25Скважины со средним радиусом кривизны

Преимущества:

уменьшенная длина интервала бурения с отклонителем;

зоны

точка забуривания наклонного ствола расположена ближе к кровле продуктивного горизонта, что повышает точность попадания в круг допуска.

Недостатки:

требуется специальный инструмент для искривления скважины со значительной интенсивностью;

большие напряжения изгиба в колонне труб;

некоторые ограничения на длину горизонтального ствола.

Характеристики профилей

25

Слайд 26Скважины с малым радиусом кривизны

Преимущества:

точка забуривания наклонного ствола находится непосредственно

Недостатки:

длина горизонтального ствола существенно ограничивается;

низка механическая скорость бурения;

необходим специальный инструмент (забойные двигатели, бурильные трубы);

возникают проблемы с исследованием и заканчиваем скважин, а также с капитальным ремонтом.

Характеристики профилей

26

Слайд 27Глубина залегания продуктивного горизонта его характеристика.

Минимальная необходимая глубина вертикального участка.

Требуемый отход

Конструкция скважины (диаметр ствола, глубина спуска обсадных колонн).

Длина горизонтального участка.

Возможности применяемой техники и технологии бурения (отклонители, КНБК, методы исследования скважин).

Способ заканчивания.

Критерии выбора профиля скважины

27

Слайд 28Положение и профиль ствола в продуктивном пласте

28

Наличие подошвенных вод

Наличие газовой шапки

Наличие

Слайд 29Положение и профиль ствола в продуктивном пласте

однородные пласты большой мощности

пласты с

неоднородные пласты значительной мощности

маломощные пласты с трещиноватым коллектором

29

Слайд 31Положение и профиль ствола в продуктивном пласте

31

Пласты с высоковязкими нефтями и

Слайд 32Положение и профиль ствола в продуктивном пласте

32

Пласты с высоковязкими нефтями и

1 - горизонтальная добывающая скважина; 2 - вертикальная нагнетательная скважина; 3 - глухой пакер; 4 - продуктивный пласт высоковязкой нефти или битумов; 5 - перфорационные отверстия; 6 - пакер; 7 - интервал перфорации.

Продуктивный пласт условно делят на несколько зон с разными температурными режимами T1, Т2 (с разницей температур на практике в 15-20°С, что определяется периодическими замерами температуры продукции, взятой из разных участков добывающей скважины, или по показаниям температурных датчиков).

Закачивают теплоноситель в нагнетательную скважину. В качестве теплоносителя применяется пар, горячая вода и т.д.

Прогревают часть пласта до 100-110°С с температурным режимом T1 и производят постоянный контроль температуры по всей длине вскрытого участка продуктивного пласта.

Слайд 33Положение и профиль ствола в продуктивном пласте

33

Пласты с высоковязкими нефтями и

1 - горизонтальная добывающая скважина; 2 - вертикальная нагнетательная скважина; 3 - глухой пакер; 4 - продуктивный пласт высоковязкой нефти или битумов; 5 - перфорационные отверстия; 6 - пакер; 7 - интервал перфорации.

В области забоя нагнетательной скважины образуется зона прогрева скважинной среды. По мере прогрева пласта и при достижении предельной обводненности продукции скважин отбор производят из нижней более прогретой зоны T1.

Прогрев пласта производят до момента достижения температуры продукции 80-90% от температуры прорыва теплоносителя (до 120°С) между скважинами в зоне отбора T1.

При дальнейшем росте температуры отбор переносят в зону с более низкой температурой Т2, изолируя зоны с высокой температурой глухими пакерами. Производят прогрев пласта и отбор продукции в этой зоне.

При понижении температуры продукции в зоне отбора до уменьшения текучести ниже необходимого значения отбор переносят в зоны с более высокими температурами, которые ниже 70% температуры прорыва теплоносителя, а пакеры извлекают. Отбор продукции ведут до полной выработки пласта.

Слайд 34Положение и профиль ствола в продуктивном пласте

34

Пласты с высоковязкими нефтями и

В подошве продуктивного пласта 1 бурят одноустьевую горизонтальную добывающую скважину 2, через которую пойдет отбор продукции, и нагнетательные вертикальные скважины 3 с сеткой 50-100 м, через которые будет производиться закачка теплоносителя, например пара. Строительство вертикальных нагнетательных скважин 3 идет перпендикулярно стволу добывающей скважины 2. От забоя нагнетательных скважин 3, которые находятся по краям сетки, расстояние должно быть не менее 5-10 м во избежание прорыва пара и неизбежной потери теплоносителя при его закачке.

Забой нагнетательных скважин 3 может находиться в области продуктивного пласта 1 с наибольшей водонасыщенностью и проницаемостью для уменьшения времени прогрева продуктивного пласта 1. Забой средних нагнетательных скважин 3 находится в верхней части продуктивного пласта 1. По стволу добывающей скважины 2 расположены датчики 4 температуры, с помощью которых ведут непрерывный контроль температуры на участках, например, 5, 5′, соответствующих крайним нагнетательным скважинам 3. Участки 5, 5′ определяют, разбивая условно горизонтальный участок добывающей скважины 2 с датчиками 4 по расположению напротив них соответствующих крайних нагнетательных скважин 3.

Слайд 35Положение и профиль ствола в продуктивном пласте

35

Пласты с высоковязкими нефтями и

Далее через вертикальные нагнетательные скважины 3 идет закачка теплоносителя, которым является пар температурой 180°С. При достижении дебита ведется непрерывный мониторинг за температурой датчиками 4 на участках 5, 5′ по стволу добывающей скважины 2, и при достижении температуры, близкой к критической (на практике - 90-110°С), например, на участке 5′ от прорыва теплоносителя производят последовательную изоляцию забоя той нагнетательной скважины 3, которая расположена напротив соответствующего участка, например 5′, от забоя к устью с шагом 5-10 м. Закрытие перфорации производят, например, пакером или цементированием. Далее нагнетательная скважина 3, на которой произвели закрытие перфорации, вводится в обычный режим работы, и также ведется непрерывный контроль за температурой по соответствующему участку 5′ добывающей скважины 2 при помощи датчиков 4. Опять же при повторном повышении температуры на этом участке 5′ до близкой к критической от прорыва теплоносителя ведется повторное закрытие перфорации нагнетательной скважины 3 от забоя к устью с шагом 5-10 м.

Слайд 36Положение и профиль ствола в продуктивном пласте

36

Пласты с высоковязкими нефтями и

Бурится одноустьевуая горизонтальная добывающая скважина 2, через которую пойдет отбор и контроль продукции, и нагнетательную горизонтально-наклонную нагнетательную скважину 3, через которую будет производиться закачка теплоносителя, например пара. Поначалу строительство нагнетательной скважины 3 идет параллельно стволу добывающей скважины 2, а потом постепенно меняет направление в ее сторону с углом наклона 20-25°. От забоя нагнетательной скважины 3 до ствола добывающей скважины 2 расстояние должно быть не менее 5 метров во избежание прорыва пара и неизбежной потери теплоносителя при его закачке. Забой нагнетательной скважины 3 может находиться в области продуктивного пласта 1 с наибольшей водонасыщенностью и проницаемостью для уменьшения времени его прогрева в области ствола добывающей скважины 2.

Слайд 37Положение и профиль ствола в продуктивном пласте

37

Пласты с высоковязкими нефтями и

Далее через нагнетательную скважину 3 идет закачка пара температурой 180°С. При достижении дебита продукции ведется непрерывный контроль за его температурой и динамикой и при каждом его снижении или при достижении температуры продукции пласта до 80-90% от температуры прорыва теплоносителя из нагнетательной скважины 3 в добывающую скважину 2 производят последовательную изоляцию забоя нагнетательной скважины 3 от забоя к устью с шагом 7-15 метров, во избежание прорыва пара и неизбежной потери его энергии. Закрытие перфорации производится, например, пакером или цементированием. Далее нагнетательная скважина 3 вводится в обычный режим работы, и также ведется контроль за температурой и динамикой дебита добываемой продукции. Алгоритм повторяется.

Слайд 38Положение и профиль ствола в продуктивном пласте

38

Пласты с высоковязкими нефтями и

Способ разработки месторождения высоковязкой нефти включает в себя использование оценочных скважин 6, пробуренных вокруг горизонтальной скважины 1, размещение одной вертикальной скважины 2 в районе середины горизонтального ствола горизонтальной скважины 1, для последующей организации инициации внутрипластового горения в этой скважине. Остальные оценочные скважины переводят в добывающие, контролируя по отбираемой продукции фронт горения. При достижении температуры продукции оценочной вертикальной скважины температуры прорыва ее переводят в нагнетательную под закачку негорючих реагентов (воды, пара, азота и др.), а соответственно, при снижении температуры, при которой вязкость возрастает выше допустимой, оценочную скважину 6, располагающуюся в зоне падения температуры, переводят под инициатор горения, ее перекрывают до завершения горения. После завершения горения и снижения температуры продукции этой скважины до достаточной для отбора продукции пласта на дневную поверхность эту оценочную скважину переводят в добывающую.

Слайд 39Положение и профиль ствола в продуктивном пласте

39

Пласты с высоковязкими нефтями и

На месторождении с высоковязкой нефтью строят добывающую скважину 1 с горизонтальным участком, причем бурение горизонтального участка добывающей скважины 1 осуществляют в подошвенной части продуктивного пласта 2.

Добывающую скважину 1 оборудуют датчиками температуры по всей длине горизонтального участка.

Над горизонтальным стволом добывающей скважины 1 строят аналогично нагнетательную скважину 3 с горизонтальным участком.

Расстояние между горизонтальными участками добывающей 1 и нагнетательной 3 скважин должно превышать величину прорыва воздуха из горизонтального участка нагнетательной скважины 3 в горизонтальный участок добывающей скважины 1 и составляет 5-8 метров.

Далее строят вертикальные нагнетательные скважины 4, 5, 6, забои которых располагают в пределах этого же продуктивного пласта 2 над горизонтальным стволом нагнетательной скважины 1.

Расстояние от забоя нагнетательных скважин 4, 5, 6 до горизонтального участка нагнетательной скважины 3 должно превышать величину прорыва воздуха и топлива и составляет 3-5 метров.

Слайд 40Положение и профиль ствола в продуктивном пласте

40

Пласты с высоковязкими нефтями и

В качестве топлива используют, например, углеводородный газ, попутный газ, печное топливо или т.п. Вертикальные нагнетательные скважины 4, 5, 6 используют для подачи топлива в продуктивный пласт 2, а нагнетательную скважину 3 с горизонтальным участком используют для закачки воздуха (окислителя).

После прогрева паропередвижной установкой призабойной части продуктивного пласта 2 скважины производят закачку топлива в вертикальные нагнетательные скважины 4, 5, 6 в необходимом объеме. Далее осуществляют закачку воздуха в горизонтальный ствол нагнетательной скважины 3, под расчетным давлением производят поджиг пласта и создают очаг горения.

По мере продвижения по пласту 2 образуются зоны горения 7 и пара 8. Так как пар и азот имеют удельный вес меньше, чем нефть, то в кровельной части пласта 2 образуется зона пара (паровая камера) 8, за счет сил гравитации нефть стекает в подошвенную часть продуктивного пласта 2 и отбирается на поверхность из горизонтального ствола добывающей скважины 1 с помощью любого известного насоса 9 (например, винтового).

Слайд 41Положение и профиль ствола в продуктивном пласте

41

Пласты с высоковязкими нефтями и

Сначала производят строительство верхней нагнетательной 1 и нижней добывающей скважин 2 с горизонтальными участками 3 и 4 соответственно, расположенными друг над другом и вскрывающими продуктивный пласт 5 с тяжелой нефтью или битумом, причем в процессе строительства нагнетательной 1 и добывающей 2 скважин их горизонтальные участки 3 и 4 соответственно оборудуют фильтрами 6 и 7.

Нагнетательная скважина 1 используется для закачки теплоносителя в продуктивный пласт 5, а добывающая скважина 2 используется для добычи тяжелой нефти или битума (продукции) из продуктивного пласта 5.

Далее нагнетательную скважину 1 снабжают колоннами насосно-компрессорных труб (НКТ) 8 и 8' перфорированными отверстиями 9 и 9' соответственно. Добывающую скважину 2 снабжают колоннами насосно-компрессорных труб (НКТ) 10 и 10' с насосами 11 и 11' соответственно. Выше нагнетательной 1 и добывающей 2 скважин на расстоянии, исключающем прорыв теплоносителя (не менее 5 метров), производят строительство технологической скважины 12 с горизонтальным участком 13, оборудованным фильтром 14. В технологическую 12 и добывающую 2 двухустьевые скважины спущены на оптико-волоконных кабелях от обоих устьев и по всей длине стволов 13 и 4 соответственно термодатчики 15 и 16.

Слайд 42Положение и профиль ствола в продуктивном пласте

42

Пласты с высоковязкими нефтями и

Строят нагнетательную скважину в виде горизонтальной, расположенной над добывающей на расстоянии не менее 5 м, производят прогрев призабойной зоны обеих горизонтальных скважин (закачкой пара, электронагревателями и т.п.) до создания гидродинамической связи между скважинами и достижения температуры окисления высоковязкой нефти в районе нагнетательной скважины.

Вокруг пары горизонтальных скважин на расстоянии до 250 метров выделяют существующие либо бурят новые вертикальные скважины, в которых одновременно с горизонтальными скважинами ведут попеременную закачку теплоносителя и отбор продукции для раздренирования призабойной зоны.

При увеличении температуры в одной из вертикальных скважин выше допустимой ее переводят под нагнетание негорючего агента (воду, пар, газы горения) для увеличения давления выше пластового, одновременно из других окружающих вертикальных скважин ведут отбор продукции (жидкости и газов горения) с сохранением давления на уровне пластового, тем самым обеспечивая равномерное распространение зоны горения вокруг горизонтального ствола.

Слайд 43Положение и профиль ствола в продуктивном пласте

43

Пласты с высоковязкими нефтями и

Сначала производят строительство верхней двухустьевой нагнетательной скважины 1 и нижней двухустьевой добывающей скважины 2 с горизонтальными участками 3 и 4 соответственно, расположенными друг над другом и вскрывающими продуктивный пласт 5 с тяжелой нефтью или битумом. При строительстве двухустьевой нагнетательной скважины 1 ее горизонтальный участок 3 выполняют в виде перфорированной обсадной колонны 6.

При строительстве двухустьевой добывающей скважины 2 на поверхности ее обвязывают с парогазогенераторной установкой 15, а горизонтальный участок скважины 4 оборудуют секциями скважинных щелевых фильтров 7.

Далее начинают осуществлять закачку теплоносителя (продукты сгорания горючего топлива и перегретый пар) от парогазогенератора 15 в продуктивный пласт 5 по колонне НКТ 9 через его горизонтальный перфорированный участок 11 и горизонтальный участок 3 двухустьевой нагнетательной скважины 1, выполненный в виде перфорированной обсадной колонны 6.

Слайд 44Положение и профиль ствола в продуктивном пласте

44

Пласты с высоковязкими нефтями и

В зависимости от проницаемости продуктивного пласта 5 подбирают давление нагнетания и в зависимости от эффективной нефтенасыщенной толщины продуктивного пласта 5 определяют объем нагнетаемого теплоносителя, при этом происходит прогревание продуктивного пласта 5 с созданием паровой камеры.

По мере ухудшения коллекторских свойств призабойной зоны и (или) засорения фильтра с левой стороны добывающей скважины до горизонтального участка спускается и устанавливается пакер 13, а с правовой стороны добывающей скважины по НКТ через щелевой фильтр 7 закачивается нефтесилорная эмульсия 14 и полуторным объемом перепродавливается в пласт 5 пластовой водой или нефтью.

Перепродавливаемая нефтесилорная эмульсия 14 очищает изнутри щели фильтра 7, сцепляет песок и прочие механические примеси за фильтром 7 в призабойной зоне. Присутствующая в составе нефтесилорной эмульсии нефть создает поровые каналы в однородном нефтеносном пласте, тем самым улучшает коллекторские свойства пласта в призабойной зоне.

Слайд 45Минимальное воздействие на продуктивный пласт в связи с тем, что время

Повышенные смазочных свойства для снижения сил сопротивления движению колонны бурильных труб.

Повышенная способность к выносу шлама.

Обеспечение устойчивости стенок скважины, так как напряжения в висячей стенке скважины больше, чем в вертикальном стволе.

Дополнительные требования к буровым растворам

Малый объем удаляемого из раствора шлама.

Увеличение нагрузки на крюке при подъеме инструмента.

Возрастание давления бурового раствора на стояке.

Образование сальников на колонне бурильных труб.

Признаки плохой очистки скважины

45

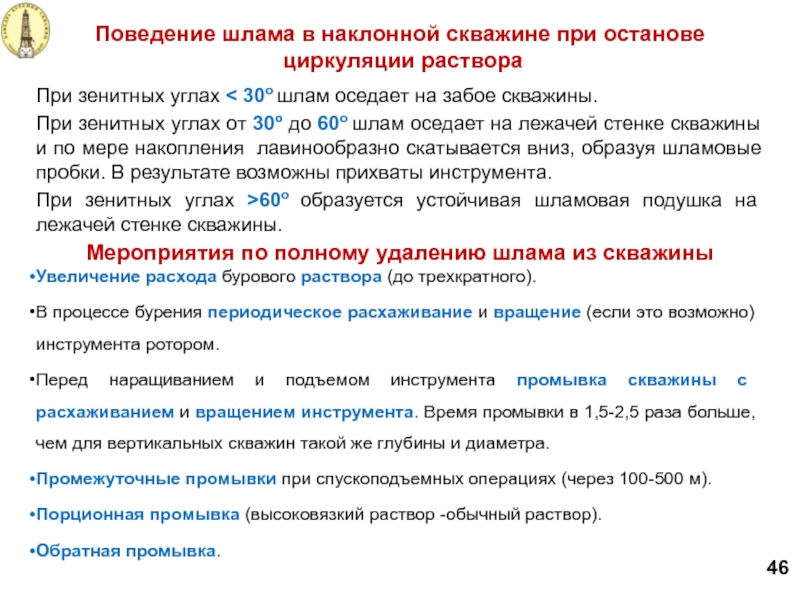

Слайд 46При зенитных углах < 30о шлам оседает на забое скважины.

При зенитных

При зенитных углах >60о образуется устойчивая шламовая подушка на лежачей стенке скважины.

Поведение шлама в наклонной скважине при останове

циркуляции раствора

Мероприятия по полному удалению шлама из скважины

Увеличение расхода бурового раствора (до трехкратного).

В процессе бурения периодическое расхаживание и вращение (если это возможно) инструмента ротором.

Перед наращиванием и подъемом инструмента промывка скважины с расхаживанием и вращением инструмента. Время промывки в 1,5-2,5 раза больше, чем для вертикальных скважин такой же глубины и диаметра.

Промежуточные промывки при спускоподъемных операциях (через 100-500 м).

Порционная промывка (высоковязкий раствор -обычный раствор).

Обратная промывка.

46

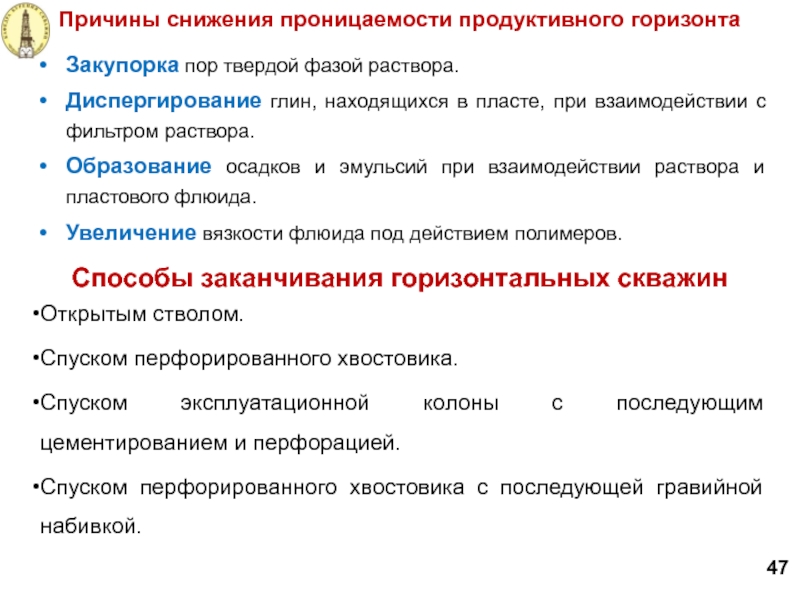

Слайд 47Способы заканчивания горизонтальных скважин

Открытым стволом.

Спуском перфорированного хвостовика.

Спуском эксплуатационной колоны с последующим

Спуском перфорированного хвостовика с последующей гравийной набивкой.

Причины снижения проницаемости продуктивного горизонта

Закупорка пор твердой фазой раствора.

Диспергирование глин, находящихся в пласте, при взаимодействии с фильтром раствора.

Образование осадков и эмульсий при взаимодействии раствора и пластового флюида.

Увеличение вязкости флюида под действием полимеров.

47

Слайд 48Факторы, влияющие на выбор способа заканчивания

Тип коллектора.

Устойчивость ствола.

Необходимость изоляции зон нежелательного

Вынос песка. В горизонтальном стволе вынос песка существенно больше, чем в вертикальном.

Вид последующих работ с целью интенсификации притока флюида и капитального ремонта.

48

Слайд 49Общие рекомендации по выбору способа заканчивания

Заканчивание открытым стволом рационально при

Заканчивание с использованием перфорированного хвостовика рационально в скважинах со средним радиусом кривизны, но может быть использовано и в других случаях, когда породы относительно устойчивы, но возможен значительный вынос песка, а продуктивный горизонт более менее однороден.

Заканчивание цементированием обсадной колонны рационально в неустойчивых породах со сложным строением пласта, однако, вынос песка при этом должен быть невелик, скважина пробурена по профилю с большим или средним радиусом искривления с большой длиной горизонтального ствола.

49

Слайд 50Вопросы для самопроверки

50

Что такое кустовое бурение?

Преимущества кустового бурения?

Недостатки кустового бурения?

Какое оптимальное

Опишите особенности определения очередности бурения при кустовом бурении?

Опишите особенности определения глубины зарезки наклонного ствола при кустовом бурении?

По каким критериям определяется оптимальное число скважин на кусте?

Каковы значения максимального суммарного дебита, который допускается при строительстве куста скважин?

Какую скважину называют горизонтальной?

Преимущества горизонтальных скважин?

Недостатки горизонтальных скважин?

Классификация профилей скважин по радиусу кривизны?

Достоинства и недостатки скважин с большим радиусом кривизны?

Достоинства и недостатки скважин со средним радиусом кривизны?

Достоинства и недостатки скважин с малым радиусом кривизны?

Как необходимо направлять горизонтальный ствол при наличии подошвенных вод у продуктивного пласта?

Как необходимо направлять горизонтальный ствол при наличии газовой шапки у продуктивного пласта?

Как необходимо направлять горизонтальный ствол при наличии газовой шапки и подошвенных вод у продуктивного пласта?

Как необходимо направлять горизонтальный ствол при бурении маломощных пластов с трещиноватым коллектором?

Как необходимо направлять горизонтальный ствол при бурении однородных пластов большой мощности?

Слайд 51Вопросы для самопроверки

51

Как необходимо направлять горизонтальный ствол при бурении пластов с

Как необходимо направлять горизонтальный ствол при бурении неоднородных пластов большой мощности?

Дополнительные требования к буровым растворам при горизонтальном бурении?

Признаки плохой очистки скважины?

Принципы поведения шлама в наклонной скважине при остановке циркуляции раствора?

Мероприятия по полному удалению шлама из скважины?

Основные способы заканчивания горизонтальных скважин?

В каких случаях необходимо применять заканчивание скважин открытым стволом?

В каких случаях необходимо применять заканчивание скважин с применением перфорированного хвостовика?

В каких случаях необходимо применять заканчивание закрытым способом?

Преимущества и недостатки заканчивания открытым способом?

Преимущества и недостатки заканчивания со спуском перфорированного хвостовика?

Преимущества и недостатки заканчивания закрытым способом?

Перечислите этапы сооружения скважины горизонтально-направленным способом?

Опишите первый этап строительства скважины методами ГНБ?

Опишите второй этап строительства скважины методами ГНБ?

Опишите третий этап строительства скважины методами ГНБ?

Опишите четвертый этап строительства скважины методами ГНБ?

Перечислите основное оборудование для ГНБ?