- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Техническое обслуживание тормозного оборудования мотор-вагонного подвижного состава презентация

Содержание

- 1. Техническое обслуживание тормозного оборудования мотор-вагонного подвижного состава

- 2. Техническое обслуживание тормозного оборудования МВПС 1. Техническое

- 3. Техническое обслуживание тормозного оборудования МВПС. Техническое состояние

- 4. Техническое обслуживание тормозного оборудования МВПС. Техническое обслуживание

- 5. Перечень работ выполняемых при ТО-1,ТО-2

- 6. Перечень работ выполняемых при ТО-1,ТО-2 проверить

- 7. Перечень работ выполняемых при ТО-1,ТО-2 -

- 8. Перечень работ выполняемых при ТО-3. Локомотивная бригада

- 9. Перечень работ выполняемых при ТО-3. Проверить уровень

- 10. Порядок и правила проверки технического состояния тормозного

- 11. Порядок и правила проверки технического состояния тормозного

- 12. Порядок и правила проверки технического состояния тормозного

- 13. Порядок и правила проверки технического состояния тормозного

- 14. Порядок и правила проверки технического состояния тормозного

- 15. Порядок и правила проверки технического состояния тормозного

- 16. Порядок и правила проверки технического состояния тормозного

- 17. Порядок и правила проверки технического состояния тормозного

- 18. Порядок и правила проверки технического состояния тормозного

- 19. Порядок и правила проверки технического состояния тормозного

- 20. Порядок и правила проверки технического состояния тормозного

- 21. Порядок и правила проверки технического состояния тормозного

- 22. Порядок и правила проверки технического состояния тормозного

- 23. Порядок и правила проверки технического состояния тормозного

- 24. Порядок и правила проверки технического состояния тормозного

- 25. Запрещается выпускать в эксплуатацию МВПС со следующими

- 26. Запрещается выпускать в эксплуатацию МВПС со следующими

- 27. Контрольные вопросы Минимальная толщина тормозных колодок,

- 28. Благодарю за внимание!

Слайд 1МВПС

Техническое обслуживание тормозного

оборудования мотор-вагонного подвижного состава

Московское подразделение МУЦПК

Преподаватель Верзунов О.А.

Слайд 2Техническое обслуживание тормозного оборудования МВПС

1. Техническое обслуживание тормозного оборудования МВПС.

2. Перечень

3. Порядок и правила проверки технического состояния тормозного оборудования перед выездом из депо.

4. Запрещается выпускать в эксплуатацию МВПС со следующими неисправностями.

5. Контрольные вопросы.

ПРАВИЛА

ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ТОРМОЗНОГО ОБОРУДОВАНИЯ

И УПРАВЛЕНИЯ ТОРМОЗАМИ

ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА

Утверждены: Советом по железнодорожному транспорту

государств-участников Содружества (протокол от «6-7» мая 2014 г. № 60)

Глава Х., Приложение 4, глава I.

Слайд 3Техническое обслуживание тормозного оборудования МВПС.

Техническое состояние тормозного оборудования проверяется перед выездом

Обслуживание и проверку технического состояния тормозного оборудования при ТО-1 должны выполнять локомотивные бригады во время :

приемки-сдачи МВПС на путях основного и оборотного депо,

в пунктах смены локомотивных бригад

на станционных путях,

при отстое и экипировке поезда.

При смене локомотивных бригад сдающая локомотивная бригада обязана предоставить достоверную информацию принимающей локомотивной бригаде о техническом состоянии локомотива (МВПС) с записью в журнале технического состояния локомотива (МВПС) установленной формы.

Слайд 4Техническое обслуживание тормозного оборудования МВПС.

Техническое обслуживание тормозного оборудования производят в депо

Выполнение работ по проверке и регулировке тормозного оборудования локомотива и мотор-вагонного подвижного состава при техническом обслуживании (кроме ТО-1) и плановых видах ремонта выполняет ответственный работник, назначенный приказом руководителя предприятия, имеющего право на осуществление данного вида деятельности. Результаты проверки отражаются в соответствующих учетных формах технической документации для каждого вида работ с подписью ответственного работника.

Слайд 5Перечень работ выполняемых при ТО-1,ТО-2

При приемке-сдаче

- проверить уровень масла в картерах компрессоров;

проверить правильность положений ручек разобщительных кранов ;

проверить наличие пломб: на блоках систем безопасности, на предохранительных клапанах, на фиксаторе открытого положения разобщительного крана тормозной магистрали к ЭПК, на манометрах, визуальный осмотр которых возможен без дополнительной работы;

проверить наличие пломб на стоп-кранах;

проверить наличие пломбы на разобщительном кране к срывному клапану;

проверить состояние тормозной рычажной передачи, ее предохранительных устройств, выходы штоков тормозных цилиндров, толщину тормозных колодок и их расположение на поверхности катания колес , действие стояночных тормозов;

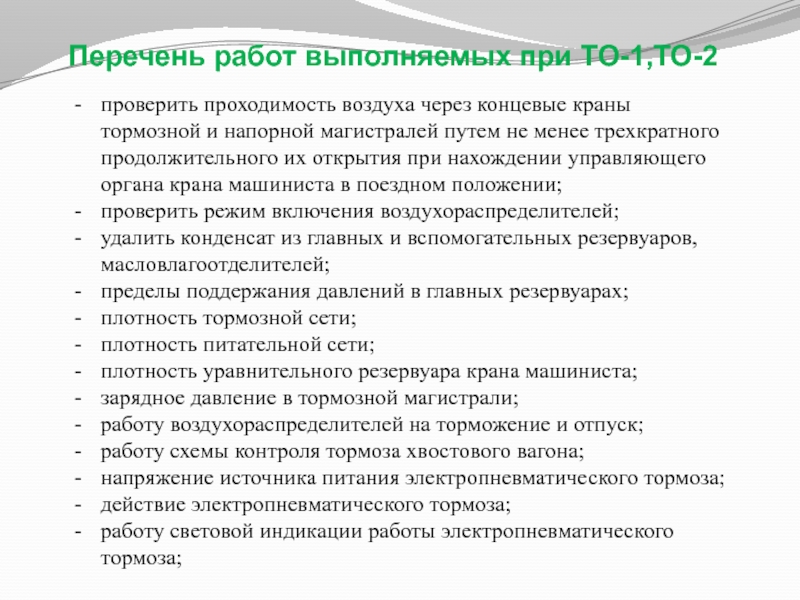

Слайд 6Перечень работ выполняемых при ТО-1,ТО-2

проверить проходимость воздуха через концевые краны тормозной

проверить режим включения воздухораспределителей;

удалить конденсат из главных и вспомогательных резервуаров, масловлагоотделителей;

пределы поддержания давлений в главных резервуарах;

плотность тормозной сети;

плотность питательной сети;

плотность уравнительного резервуара крана машиниста;

зарядное давление в тормозной магистрали;

работу воздухораспределителей на торможение и отпуск;

работу схемы контроля тормоза хвостового вагона;

напряжение источника питания электропневматического тормоза;

действие электропневматического тормоза;

работу световой индикации работы электропневматического тормоза;

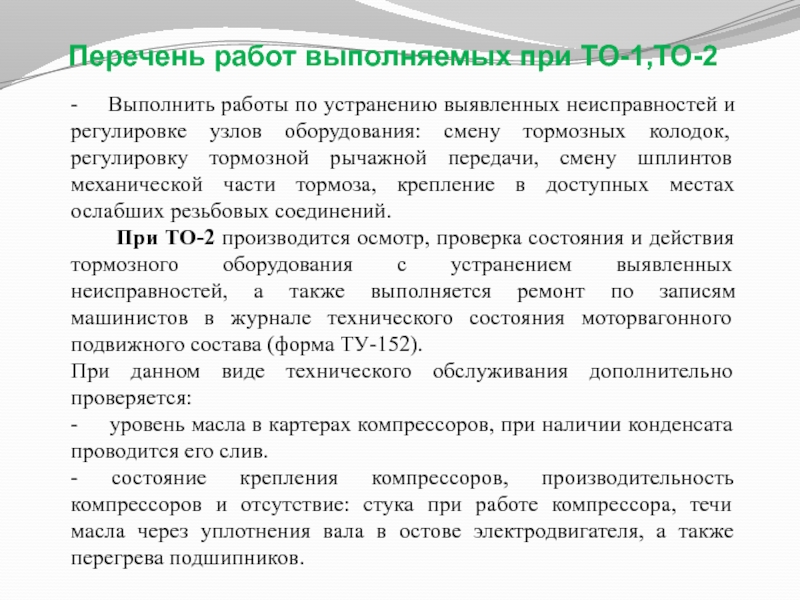

Слайд 7Перечень работ выполняемых при ТО-1,ТО-2

- Выполнить работы по устранению

При ТО-2 производится осмотр, проверка состояния и действия тормозного оборудования с устранением выявленных неисправностей, а также выполняется ремонт по записям машинистов в журнале технического состояния моторвагонного подвижного состава (форма ТУ-152).

При данном виде технического обслуживания дополнительно проверяется:

- уровень масла в картерах компрессоров, при наличии конденсата проводится его слив.

- состояние крепления компрессоров, производительность компрессоров и отсутствие: стука при работе компрессора, течи масла через уплотнения вала в остове электродвигателя, а также перегрева подшипников.

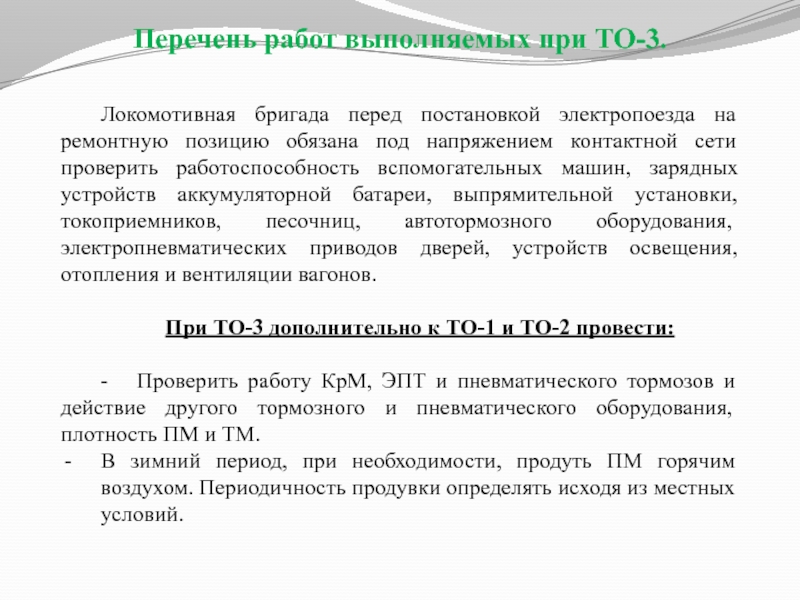

Слайд 8Перечень работ выполняемых при ТО-3.

Локомотивная бригада перед постановкой электропоезда на ремонтную

При ТО-3 дополнительно к ТО-1 и ТО-2 провести:

- Проверить работу КрМ, ЭПТ и пневматического тормозов и действие другого тормозного и пневматического оборудования, плотность ПМ и ТМ.

В зимний период, при необходимости, продуть ПМ горячим воздухом. Периодичность продувки определять исходя из местных условий.

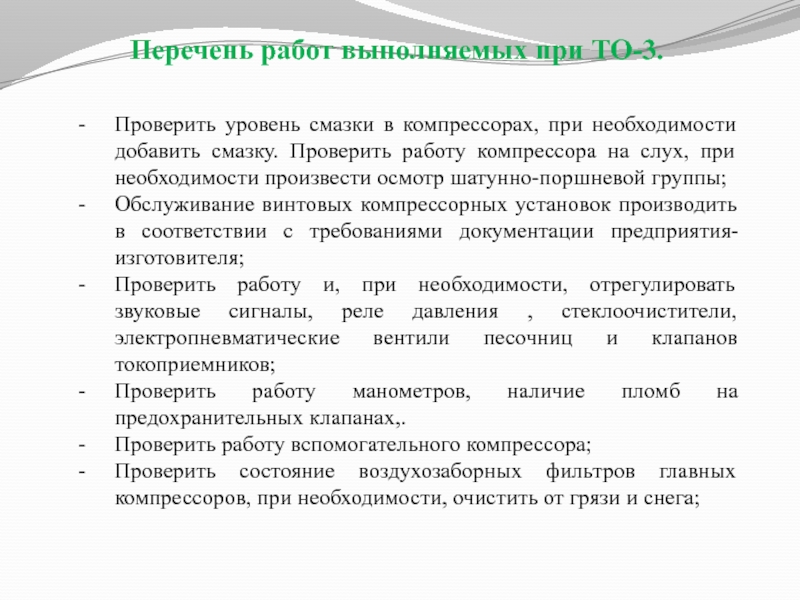

Слайд 9Перечень работ выполняемых при ТО-3.

Проверить уровень смазки в компрессорах, при необходимости

Обслуживание винтовых компрессорных установок производить в соответствии с требованиями документации предприятия-изготовителя;

Проверить работу и, при необходимости, отрегулировать звуковые сигналы, реле давления , стеклоочистители, электропневматические вентили песочниц и клапанов токоприемников;

Проверить работу манометров, наличие пломб на предохранительных клапанах,.

Проверить работу вспомогательного компрессора;

Проверить состояние воздухозаборных фильтров главных компрессоров, при необходимости, очистить от грязи и снега;

Слайд 10Порядок и правила проверки технического состояния тормозного оборудования перед выездом из

Локомотивная бригада перед выполнением технического обслуживания тормозного оборудования должна, проверить закрепление подвижного состава от ухода!

Слайд 11Порядок и правила проверки технического состояния тормозного оборудования перед выездом из

При приемке-сдаче подвижного состава из отстоя в депо без локомотивной бригады, ТО-1, ТО-2 необходимо проверить

Уровень масла в картере компрессора ВКУ должен находиться между верхним и нижним срезами резьбы заливной пробки 1

Внимание! Проверяется только ремонтными бригадами.

1. Уровень масла в картерах компрессоров.

Уровень масла в компрессорах ЭК-7Б, ЭК-7В не должен выходить за пределы контрольных рисок маслоуказателя.

Проверка уровня масла компрессора АКВ проводится через дверцу смотровой панели.

Уровень масла контролируется визуально. Максимальный уровень масла – нижний срез заливной горловины, минимальный – середина смотрового окна. Если уровень ниже – долейте масло.

Слайд 12Порядок и правила проверки технического состояния тормозного оборудования перед выездом из

2. Проверить правильность положения ручек разобщительных кранов воздуховодов.

Слайд 13Порядок и правила проверки технического состояния тормозного оборудования перед выездом из

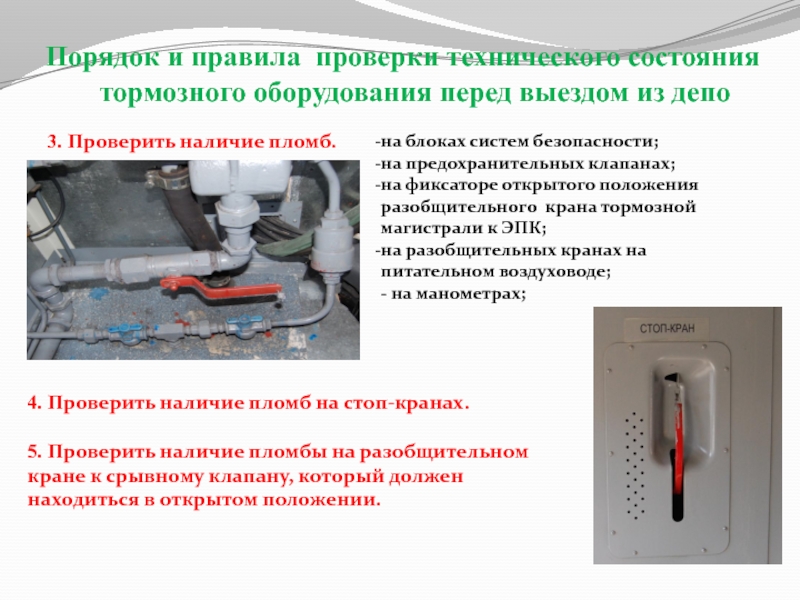

3. Проверить наличие пломб.

на блоках систем безопасности;

на предохранительных клапанах;

на фиксаторе открытого положения разобщительного крана тормозной магистрали к ЭПК;

на разобщительных кранах на питательном воздуховоде;

- на манометрах;

4. Проверить наличие пломб на стоп-кранах.

5. Проверить наличие пломбы на разобщительном кране к срывному клапану, который должен находиться в открытом положении.

Слайд 14Порядок и правила проверки технического состояния тормозного оборудования перед выездом из

6. Проверить состояние тормозной рычажной передачи.

-положение валиков;

-предохранительных устройств;

-состояние шплинтов;

-состояние резьбовых соединений.

Величины выходов штоков тормозных цилиндров при полном служебном торможении: ЭД4М – 50-75 мм.

Минимальная толщина тормозных колодок, при которой они подлежат замене:

Чугунных колодок – 12мм;

Композиционных – 14мм.

При клиновидном износе, если наименьшая допускаемая толщина находится от тонкого торца колодки на расстоянии

50 мм и более.

Выход тормозных колодок за наружную грань поверхности катания бандажа в эксплуатации не допускается!

Слайд 15Порядок и правила проверки технического состояния тормозного оборудования перед выездом из

7. Проверить проходимость воздуха через концевые краны тормозной и напорной магистралей.

- путем не менее трехкратного продолжительного их открытия при нахождении управляющего органа в поездном положении.

Слайд 16Порядок и правила проверки технического состояния тормозного оборудования перед выездом из

8. Проверить режим включения воздухораспределителя.

9. Удалить конденсат из главных и вспомогательных резервуаров, масловлагоотделителей.

К – до 20 вагонов

Слайд 17Порядок и правила проверки технического состояния тормозного оборудования перед выездом из

8. Проверить пределы давления в главных резервуарах.

6,5 – 8,0 кгс/см2

Отклонение от нормативного значения:

±0,02 МПа (±0,2 кгс/см2);

Производительность компрессоров по времени наполнения главных резервуаров без питания автоматических дверей:

с 7,0 до 8,0 кгс/см2 – 50 сек

Слайд 18Порядок и правила проверки технического состояния тормозного оборудования перед выездом из

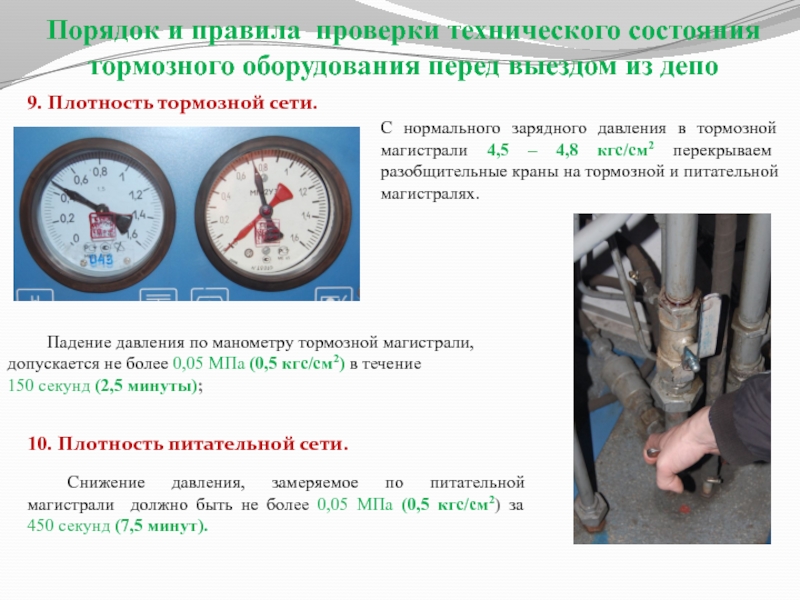

9. Плотность тормозной сети.

Падение давления по манометру тормозной магистрали, допускается не более 0,05 МПа (0,5 кгс/см2) в течение 150 секунд (2,5 минуты);

С нормального зарядного давления в тормозной магистрали 4,5 – 4,8 кгс/см2 перекрываем разобщительные краны на тормозной и питательной магистралях.

10. Плотность питательной сети.

Снижение давления, замеряемое по питательной магистрали должно быть не более 0,05 МПа (0,5 кгс/см2) за 450 секунд (7,5 минут).

Слайд 19Порядок и правила проверки технического состояния тормозного оборудования перед выездом из

11. Проверка действия электропневматического тормоза.

Возможность ступенчатого торможения до полного наполнения тормозных цилиндров и последующего ступенчатого отпуска до полного выпуска воздуха из тормозных цилиндров.

Слайд 20Порядок и правила проверки технического состояния тормозного оборудования перед выездом из

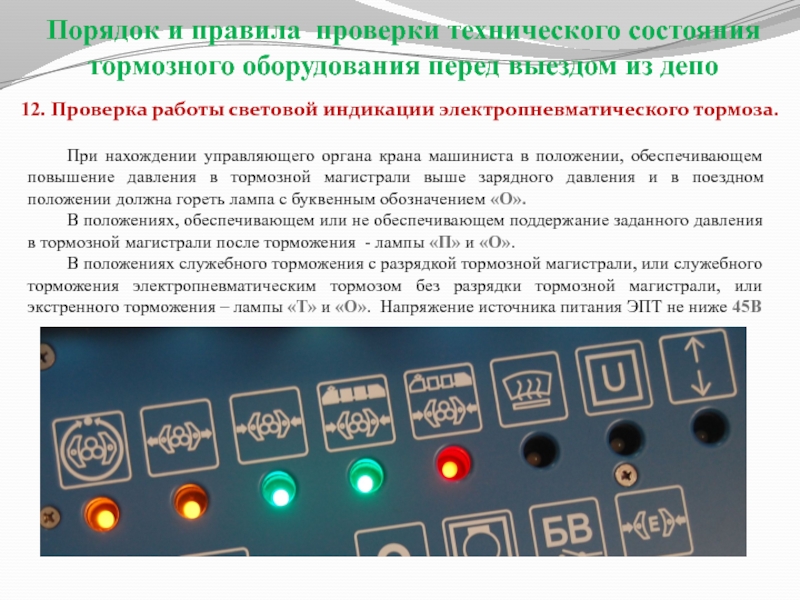

При нахождении управляющего органа крана машиниста в положении, обеспечивающем повышение давления в тормозной магистрали выше зарядного давления и в поездном положении должна гореть лампа с буквенным обозначением «О».

В положениях, обеспечивающем или не обеспечивающем поддержание заданного давления в тормозной магистрали после торможения - лампы «П» и «О».

В положениях служебного торможения с разрядкой тормозной магистрали, или служебного торможения электропневматическим тормозом без разрядки тормозной магистрали, или экстренного торможения – лампы «Т» и «О». Напряжение источника питания ЭПТ не ниже 45В

12. Проверка работы световой индикации электропневматического тормоза.

Слайд 21Порядок и правила проверки технического состояния тормозного оборудования перед выездом из

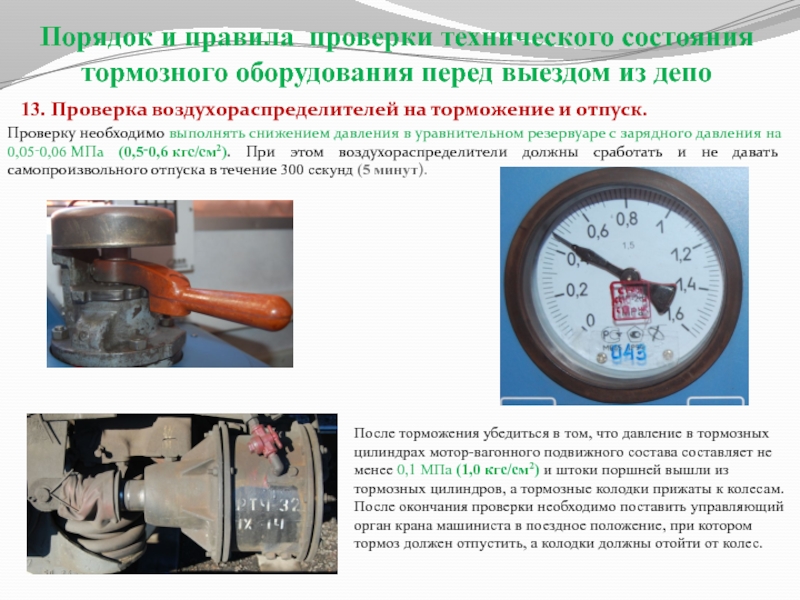

13. Проверка воздухораспределителей на торможение и отпуск.

Проверку необходимо выполнять снижением давления в уравнительном резервуаре с зарядного давления на 0,05‑0,06 МПа (0,5‑0,6 кгс/см2). При этом воздухораспределители должны сработать и не давать самопроизвольного отпуска в течение 300 секунд (5 минут).

После торможения убедиться в том, что давление в тормозных цилиндрах мотор-вагонного подвижного состава составляет не менее 0,1 МПа (1,0 кгс/см2) и штоки поршней вышли из тормозных цилиндров, а тормозные колодки прижаты к колесам. После окончания проверки необходимо поставить управляющий орган крана машиниста в поездное положение, при котором тормоз должен отпустить, а колодки должны отойти от колес.

Слайд 22Порядок и правила проверки технического состояния тормозного оборудования перед выездом из

14. Проверка плотности уравнительного резервуара.

Плотность уравнительного резервуара при нахождении крана машиниста в положении 4 должно быть не более 0,01 МПа (0,1 кгс/см2) в течение 180 секунд (3 минут). Завышение давления в уравнительном резервуаре при этом не допускается;

Слайд 23Порядок и правила проверки технического состояния тормозного оборудования перед выездом из

15. Проверка работы схемы контроля тормоза хвостового вагона.

После полной зарядки тормозной системы поезда необходимо снизить давление в тормозной магистрали на величину 0,05‑0,07 МПа (0,5‑0,7 кгс/см2).

При этом автоматические тормоза должны прийти в действие, а на пульте машиниста подаваться световые сигналы, контролирующие срабатывание тормозов на вагонах поезда и на хвостовом вагоне.

После этого произвести отпуск тормоза поезда. Исчезновение светового сигнала, контролирующего заторможенность данного хвостового вагона, на пульте машиниста, покажет исправность данной системы;

Для мотор-вагонного подвижного состава, оборудованного системой контроля состояния тормоза хвостового вагона, работоспособность этой системы проверять во всех случаях при проведении полного опробования тормозов из обоих кабин управления.

Слайд 24Порядок и правила проверки технического состояния тормозного оборудования перед выездом из

После каждого полного опробования тормозов в журнале технического состояния мотор-вагонного подвижного состава, машинист вносит следующие записи:

- дату и время полного опробования электропневматических и автоматических тормозов;

- пределы давления в главных резервуарах, поддерживаемого регулятором давления, а также давление в тормозной магистрали при поездном положении управляющего органа крана машиниста;

- плотность тормозной сети поезда;

- производительность компрессоров;

- величину утечки воздуха из тормозной магистрали;

- работоспособность системы контроля состояния тормоза хвостового вагона;

- фамилии и подписи машиниста и помощника, а при выпуске мотор‑вагонного поезда из депо после планового ремонта или технического обслуживания (кроме ТО-1) дополнительно уполномоченным представителем депо, производившего работы.

Слайд 25Запрещается выпускать в эксплуатацию МВПС со следующими неисправностями.

Запрещается выпускать в эксплуатацию

неисправный компрессорный агрегат и аппаратуры его управления;

неисправный: кран машиниста, воздухораспределитель, электровоздухораспределитель, электрическая цепь электропневматического тормоза, концевой или разобщительный кран, выпускной клапан, тормозной цилиндр, резервуары, рабочая камера;

повреждение воздухопроводов: трещины, прорывы, протертости и расслоение соединительных рукавов; трещины, надломы и вмятины на воздухопроводах, неплотность их соединений, ослабление трубопровода в местах крепления;

Слайд 26Запрещается выпускать в эксплуатацию МВПС со следующими неисправностями.

неисправность механической части: траверс,

ослабление крепления деталей;

не отрегулированная рычажная передача;

толщина колодок (накладок) менее установленной нормы;

неисправность противоюзного устройства.

Слайд 27Контрольные вопросы

Минимальная толщина тормозных колодок, при которой они подлежат замене:

Производительность компрессоров?

Допускаемая утечка воздуха в тормозной магистрали?

Плотность уравнительного резервуара?

Плотность питательной сети поезда?

Величина выхода штока тормозного цилиндра?

Перечислите неисправности с которыми запрещено выпускать МВПС к следованию с поездом?

Перечислите данные для заполнения журнала ТУ-152 после полного опробывания тормозов?

В каких случаях техническое обслуживание МВПС выполняет локомотивная бригада?