- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Минеральные вяжущие. Классификация вяжущих презентация

Содержание

- 1. Минеральные вяжущие. Классификация вяжущих

- 2. Для получения многих искусственных строительных материалов или

- 3. К вяжущим веществам относят любые порошкообразные, жидкие

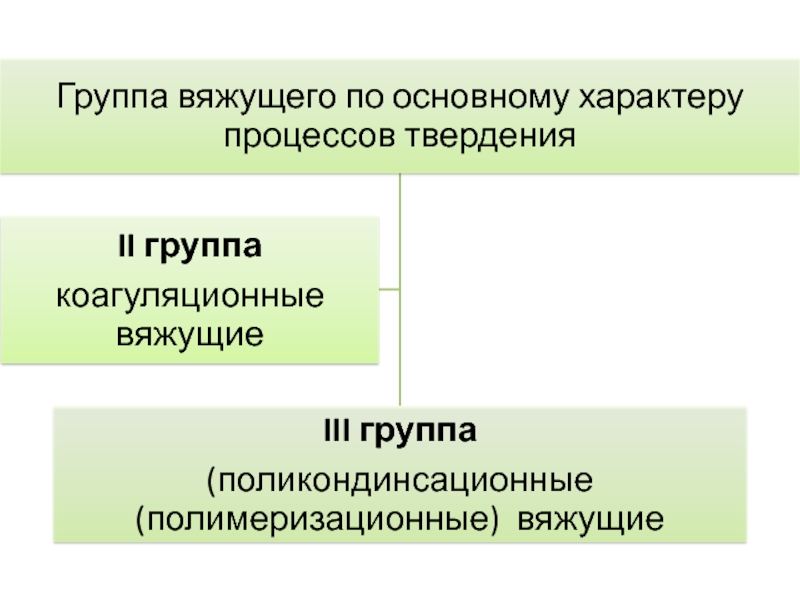

- 4. Общая классификация вяжущих веществ в зависимости от характера процессов происходящих при их твердении

- 7. Группа по химическому составу вяжущих: а) неорганические

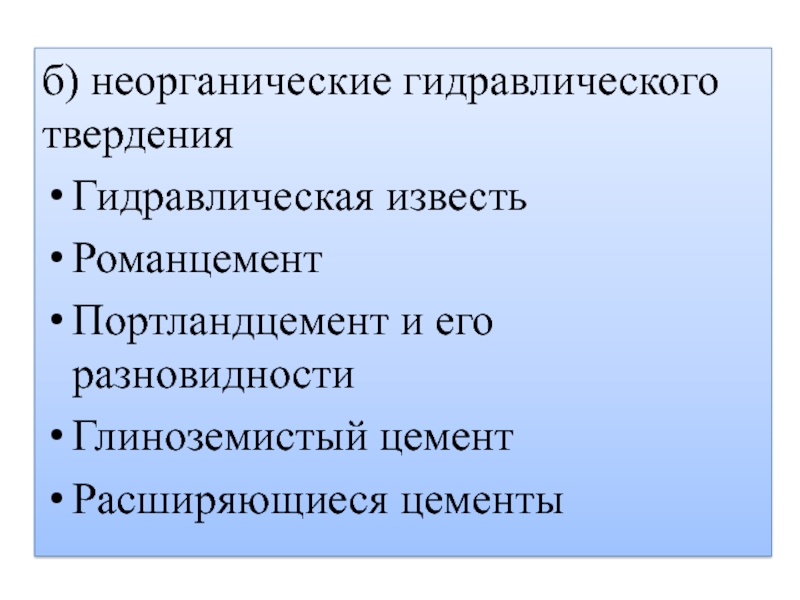

- 8. б) неорганические гидравлического твердения Гидравлическая известь Романцемент Портландцемент и его разновидности Глиноземистый цемент Расширяющиеся цементы

- 9. в) неорганические автоклавного твердения Автоклавные вяжущие (известко-кремнеземистые, шлаковые, известково-нефелиновые, силикатно-гидрогранатные и др.)

- 10. Коагуляционные вяжущие Неорганические – глина Органические – битум и деготь

- 11. Поликондинсационные вяжущие – синтетические а) неорганические: растворимое

- 12. К первой группе относятся все традиционные вяжущие материалы, твердеющие после смешивания с водой.

- 13. Ко второй группе могут быть отнесены вяжущие,

- 14. К третьей группе относятся вяжущие материалы, твердеющие за счет реакций полимеризации и поликонденсации.

- 15. Неорганические вяжущие вещества представляют собой искусственные тонкоизмельченные

- 16. Воздушные вяжущие (известь воздушная, гипсовые и магнезиальные

- 17. Вяжущие вещества, способные твердеть и длительно сохранять

- 18. В отдельную группу выделяют вяжущие вещества автоклавного

- 19. Они эффективно твердеют только в среде нагретого

- 20. Прочность вяжущих изменяется во времени, поэтому оценивают

- 21. Момент, когда пластичное вяжущее тесто начинает загустевать и теряет пластичность, соответствует началу схватывания.

- 22. Далее вяжущее тесто уплотняется, полностью загустевает и

- 23. Гипсовые вяжущие вещества.

- 24. Гипсовыми вяжущими веществами называют материалы, для получения

- 25. Производство Создавая соответствующие условия дегидратации двуводного гипса,

- 26. низкообжиговые (собственно гипсовые) высокообжиговые (ангидритовые) — ангидритовый цемент и высокообжиговый гипс.

- 27. При нагревании двуводного гипса до 180°С двуводный

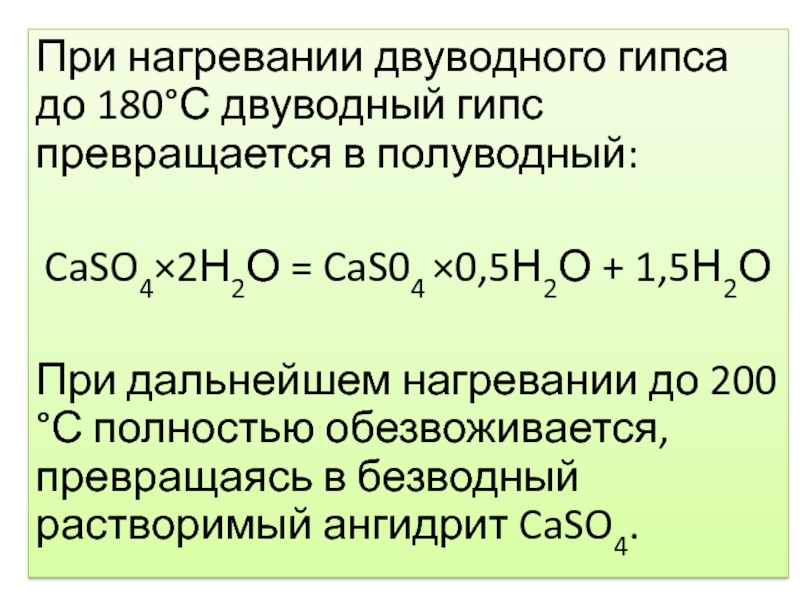

- 28. При дальнейшем нагревании до 450...750 °С безводный

- 29. При нагревании до 800...1000 °С нерастворимый ангидрит

- 30. Для получения гипсовых вяжущих сырье обжигают в

- 31. Твердение гипсовых вяжущих проходит по следующей схеме.

- 32. Одновременно начинается гидратация полуводного гипса по реакции

- 33. На втором этапе (коллоидации) наряду с гидратацией

- 34. На третьем этапе (кристаллизации) образовавшийся неустойчивый гель

- 35. Указанные этапы не следуют строго друг за

- 36. Свойства Стандартом на гипсовые вяжущие, получаемые путем

- 37. По тонкости помола, определяемой остатком (в %)

- 38. Гипсовые вяжущие относительно быстро схватываются и твердеют.

- 39. со сроками схватывания: быстротвердеющий начало не ранее

- 40. нормально твердеющий: начало схватывания не позднее 6 мин и не позднее 30 мин.

- 41. медленно твердеющий: начало схватывания не ранее 20 мин, конец не нормируется.

- 42. Важнейшими недостатками затвердевших гипсовых вяжущих являются значительные деформации под на грузкой (ползучесть) и низкая водостойкость.

- 43. Применение Гипсовые вяжущие применяют для производства гипсовой

- 44. Ангидритовое вяжущее состоит преимущественно из нерастворимого ангидрита.

- 45. Высокообжиговый гипс, получаемый обжигом двуводного гипса или

- 46. Магнезиальные вяжущие вещества Каустический магнезит получают при

- 47. Магнезиальные вяжущие вещества характеризуются хорошим сцеплением с

- 48. На этом основано применение этих вяжущих

- 49. Известь строительная воздушная

- 50. Сырье и производство. Для получения воздушной извести

- 51. Обжиг такого сырья производится до полного удаления

- 52. В зависимости от содержания оксида магния различают

- 53. Обжиг сырья производят в шахтных печах, реже

- 54. Реакции разложения этих карбонатов обратимы и зависят

- 55. Практически для удовлетворительного хода обжига температуру печного

- 56. При более высоких температурах обжига образуются крупные

- 57. Известь, выходящую из печи обычно в виде

- 58. Гашение извести заключается в том, что вода,

- 59. При этом 1 кг извести-кипелки выделяет 1160

- 60. В зависимости от количества воды, взятой при

- 61. Для получения извести-пушонки, представляющей собой тонкий белый

- 62. При гашении извести в тесто расход воды

- 63. Известковое тесто в виде пастообразной концентрированной водной

- 64. Известковое молоко имеет вид жидкости и плотность

- 65. Молотая известь-кипелка по химическому составу подобна исходной

- 66. Твердение и свойства Растворы и бетоны на

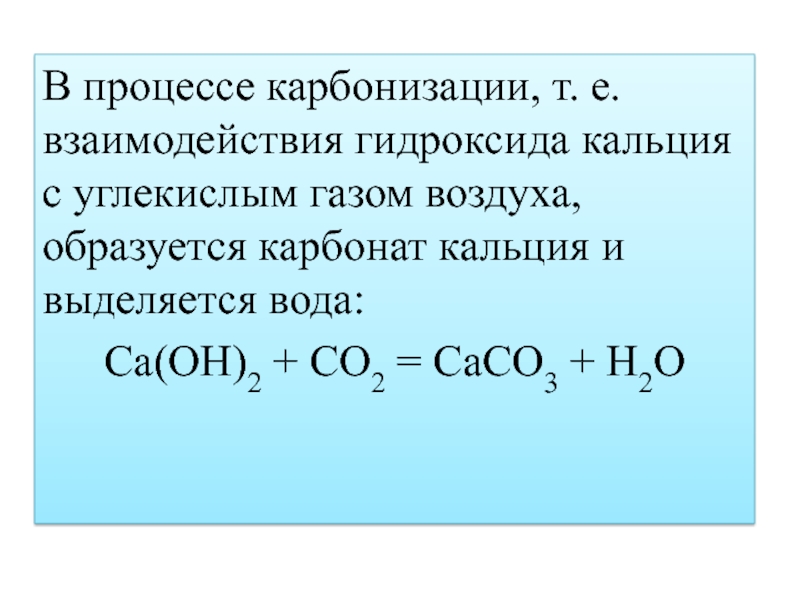

- 67. В процессе карбонизации, т. е. взаимодействия гидроксида

- 68. Образование СаСО3 и кристаллизация Са(ОН)2 происходят только

- 69. Превращение в твердое камневидное тело известковых растворных

- 70. В отличие от гашеной молотая известь обладает

- 71. Применение Для изготовления кладочных и штукатурных растворов, эксплуатируемых в воздушно-сухих условиях.

- 72. В производстве различных плотных и ячеистых автоклавных

- 73. Склады для извести-кипелки и пушонки должны быть

Слайд 2Для получения многих искусственных строительных материалов или склеивания штучных материалов в

изделия и конструкции широко используют неорганические (известь, гипсовые вяжущие, растворимое стекло, цементы) и органические (битумы, дегти, смолы, клеи) вяжущие вещества.

Слайд 3К вяжущим веществам относят любые порошкообразные, жидкие или пастообразные материалы, способные

превращаться в камневидное тело при затворении их водой или отвердителем и связывать разнородные камни в единый монолит.

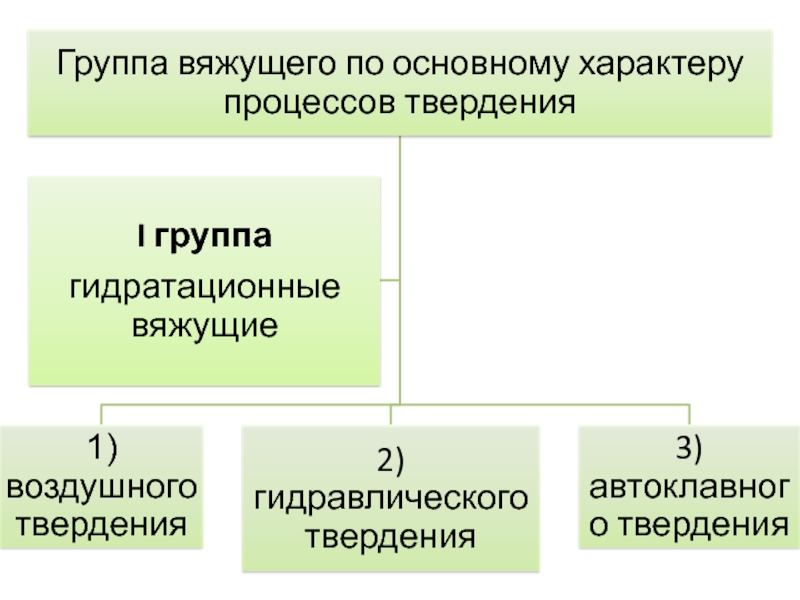

Слайд 4Общая классификация вяжущих веществ в зависимости от характера процессов происходящих при

их твердении

Слайд 7Группа по химическому составу вяжущих:

а) неорганические воздушного твердения

Гипсовые вяжущие

Воздушная известь

Магнезиальные

вяжущие

Слайд 8б) неорганические гидравлического твердения

Гидравлическая известь

Романцемент

Портландцемент и его разновидности

Глиноземистый цемент

Расширяющиеся цементы

Слайд 9в) неорганические автоклавного твердения

Автоклавные вяжущие (известко-кремнеземистые, шлаковые, известково-нефелиновые, силикатно-гидрогранатные и др.)

Слайд 11Поликондинсационные вяжущие – синтетические

а) неорганические: растворимое стекло и вяжущие на его

основе

б) органические: полиэфирные, эпоксидные и другие смолы

в) элементо-органические: кремне-органические смолы

б) органические: полиэфирные, эпоксидные и другие смолы

в) элементо-органические: кремне-органические смолы

Слайд 12К первой группе относятся все традиционные вяжущие материалы, твердеющие после смешивания

с водой.

Слайд 13Ко второй группе могут быть отнесены вяжущие, представляющие собой типичные коллоидные

системы и

твердеющие

за счет

коагуляционного структурообразования.

твердеющие

за счет

коагуляционного структурообразования.

Слайд 14К третьей группе относятся вяжущие материалы, твердеющие за счет реакций полимеризации

и поликонденсации.

Слайд 15Неорганические вяжущие вещества представляют собой искусственные тонкоизмельченные порошки, способные

при смешивании

с

водой

образовывать

пластично-вязкую

и легкоформуемую массу .

водой

образовывать

пластично-вязкую

и легкоформуемую массу .

Слайд 16Воздушные вяжущие (известь воздушная, гипсовые и магнезиальные вяжущие, растворимое стекло) твердеют

и длительно сохраняют прочность лишь в воздушной

среде.

среде.

Слайд 17Вяжущие вещества, способные твердеть и длительно сохранять или повышать прочность не

только на воздухе, но еще лучше в воде, называют вяжущими водного твердения или

гидравлическими

вяжущими.

гидравлическими

вяжущими.

Слайд 18В отдельную группу выделяют вяжущие вещества автоклавного твердения), хотя по существу

они то же относятся к гидравлическим вяжущим.

Слайд 19Они эффективно твердеют только в среде нагретого насыщенного пара в автоклавах,

где температура 175°С и более и давление 0,9...1,6 МПа.

Слайд 20Прочность вяжущих изменяется во времени, поэтому оценивают вяжущие по прочности, набранной

за определенное время твердения в условиях, установленных стандартом. Этот показатель принимают за марку вяжущего.

Слайд 21Момент, когда пластичное вяжущее тесто начинает загустевать и теряет пластичность, соответствует

началу схватывания.

Слайд 22Далее вяжущее тесто уплотняется, полностью загустевает и постепенно превращается в твердое

камневидное тело. Этот момент считают концом схватывания.

Слайд 24Гипсовыми вяжущими веществами называют материалы, для получения которых используют сырье, содержащее

сернокислый кальций,

природные гипс CaSO4×2H2O и ангидрит CaSO4.

природные гипс CaSO4×2H2O и ангидрит CaSO4.

Слайд 25Производство

Создавая соответствующие условия дегидратации двуводного гипса, можно получить различные гипсовые вяжущие

вещества, которые разделяют на две группы:

Слайд 26низкообжиговые (собственно гипсовые)

высокообжиговые (ангидритовые) — ангидритовый цемент и высокообжиговый гипс.

Слайд 27При нагревании двуводного гипса до 180°С двуводный гипс превращается в полуводный:

CaSO4×2Н2О

= CaS04 ×0,5Н2О + 1,5Н2О

При дальнейшем нагревании до 200 °С полностью обезвоживается, превращаясь в безводный растворимый ангидрит CaSO4.

При дальнейшем нагревании до 200 °С полностью обезвоживается, превращаясь в безводный растворимый ангидрит CaSO4.

Слайд 28При дальнейшем нагревании до 450...750 °С безводный гипс медленно переходит в

нерастворимый ангидрит, не обладающий вяжущими свойствами, но если его размолоть и ввести некоторые вещества — катализаторы, он приобретает способность медленно схватываться и твердеть.

Слайд 29При нагревании до 800...1000 °С нерастворимый ангидрит частично разлагается на оксид

кальция, сернистый газ и кислород. Полученный продукт, размолотый в порошок, вследствие появления небольшого количества оксида кальция (3...5 %), выполняющего роль катализатора, вновь приобретает свойства схватываться и твердеть.

Слайд 30Для получения гипсовых вяжущих сырье обжигают в печах (вращающихся, шахтных и

др.) или в варочных котлах.

Слайд 31Твердение гипсовых вяжущих проходит по следующей схеме.

На первом этапе (подготовительном) частицы

полуводного гипса, приходя в соприкосновение с водой, начинают растворяться с поверхности до образования насыщенного раствора.

Слайд 32Одновременно начинается гидратация полуводного гипса по реакции

СaSО4 ·0,5Н2О + 1,5Н2О =

CaSO4 ·2H2O

Этот период характеризуется пластичным состоянием теста.

Этот период характеризуется пластичным состоянием теста.

Слайд 33На втором этапе (коллоидации) наряду с гидратацией растворенного полугидрата и переходом

его в двуводный гипс происходит прямое присоединение воды к твердому полуводному гипсу. Это приводит к возникновению двуводного гипса в виде высокодисперсных кристаллических частичек.

Слайд 34На третьем этапе (кристаллизации) образовавшийся неустойчивый гель перекристаллизовывается в более крупные

кристаллы, которые срастаются между собой в кристаллические сростки, что сопровождается твердением системы и ростом ее прочности.

Слайд 35Указанные этапы не следуют строго друг за другом, а налагаются один

на другой и продолжаются до тех пор, пока весь полуводный гипс не перейдет в двуводный (практически через 20...40 мин после затвердения).

Слайд 36Свойства

Стандартом на гипсовые вяжущие, получаемые путем термической обработки гипсового сырья до

полугидрата сульфата кальция, установлено 12 марок (МПа): Г-2, Г-3, Г-4, Г-5, Г-6, Г-7, Г-10, Г-13, Г-16, Г-19, Г-22, Г-25.

Слайд 37По тонкости помола, определяемой остатком (в %) при просеивании пробы на

сите с отверстиями размером 0,2 мм, гипсовые вяжущие делятся на три группы: I – грубый помол (остаток на сите 02 не более 23 %), II – средний помол (остаток на сите не более 14%), III – тонкий (остаток на сите не более 2%).

Слайд 38Гипсовые вяжущие относительно быстро схватываются и твердеют. Различают быстротвердеющий (А), нормально

твердеющий (Б) и медленно твердеющий (В) гипсы.

Слайд 42Важнейшими недостатками затвердевших гипсовых вяжущих являются значительные деформации под на грузкой

(ползучесть) и низкая водостойкость.

Слайд 43Применение

Гипсовые вяжущие применяют для производства гипсовой сухой штукатурки, перегородочных плит и

панелей, архитектурных, звукопоглощающих и других изделий, а также строительных растворов для внутренних частей зданий.

Слайд 44Ангидритовое вяжущее

состоит преимущественно из нерастворимого ангидрита. Его изготовляют обжигом природного гипса

при 600...700 °С и последующим помолом обожженного продукта с добавками — активизаторами твердения или из природного ангидрита без обжига путем его совместного помола с теми же добавками.

Слайд 45Высокообжиговый гипс, получаемый обжигом двуводного гипса или ангидрита при 800...1000°С, состоит

в основном из безводного сернокислого кальция. В нем присутствует небольшое количество оксида кальция (3...5 %), который образуется в результате термического разложения части сульфата кальция при обжиге и выполняет роль катализатора при твердении высокообжигового гипса.

Слайд 46Магнезиальные вяжущие вещества

Каустический магнезит получают при умеренном обжиге магнезита при температуре

700...800 °С. Он состоит в основном из оксида магния.

Слайд 47Магнезиальные вяжущие вещества характеризуются хорошим сцеплением с органическими материалами (древесными опилками,

стружкой и т. п.) и предохраняют их от загнивания.

Слайд 48На этом основано применение этих

вяжущих для

устройства

ксилолитовых полов (заполнителем

в которых служат древесные опилки), изготовления некоторых материалов (фибролита).

Слайд 50Сырье и производство. Для получения воздушной извести пригодны карбонатные породы (известняки,

мел, ракушечник, доломитизированные известняки), в которых содержание примесей глины, кварцевого песка и т. п. не превышает 6 %.

Слайд 51Обжиг такого сырья производится до полного удаления диоксида углерода, в результате

получают продукт, состоящий в основном

из СаО и MgO.

из СаО и MgO.

Слайд 52В зависимости от содержания оксида магния различают следующие виды воздушной извести:

кальциевую — MgO не более 5%, магнезиальную — 5...20 %, доломитовую — 20...40 %.

Слайд 53Обжиг сырья производят в шахтных печах, реже во вращающихся или установках

для обжига во взвешенном состоянии и кипящем слое. Основные реакции, про исходящие при обжиге:

СаСО3 = СаО + СО2 и MgCO3

= MgO + СО2

СаСО3 = СаО + СО2 и MgCO3

= MgO + СО2

Слайд 54Реакции разложения этих карбонатов обратимы и зависят от температуры и парциального

давления углекислого газа. При термической диссоциации карбоната кальция давление углекислого газа достигает атмосферного при температуре около 900°С, а карбоната магния— около 400 °С.

Слайд 55Практически для удовлетворительного хода обжига температуру печного пространства доводят до 1000...1200

°С (диссоциация карбонатов резко ускоряется).

Слайд 56При более высоких температурах обжига образуются крупные кристаллы оксида кальция и

магния, происходит уплотнение продукта обжига. Такая известь в обычных условиях медленно или совсем не взаимодействует с водой и называется «пережогом». Наличие пережога в извести вредно влияет на ее качество.

Слайд 57Известь, выходящую из печи обычно в виде кусков различной величины (комья),

называют комовой негашеной известью. Это — полупродукт, который для превращения в вяжущее предварительно измельчают химическим путем — гашением водой (гашеная известь) или механическим путем — размолом в мельницах (молотая негашеная известь).

Слайд 58Гашение извести заключается в том, что вода, соприкасаясь с кусками негашеной

извести, поглощается ею, всасываясь в поры, и одновременно химически взаимодействует с оксидами кальция и магния, образуя их гидроксиды:

СаО + Н2О = Са(ОН)2 и MgO + Н2О = Mg(OH)2

СаО + Н2О = Са(ОН)2 и MgO + Н2О = Mg(OH)2

Слайд 59При этом 1 кг извести-кипелки выделяет 1160 кДж теплоты, которая переводит

часть воды в парообразное состояние.

Слайд 60В зависимости от количества воды, взятой при гашении, можно получить гидратную

известь-пушонку, известковое тесто или известковое молоко.

Слайд 61Для получения извести-пушонки, представляющей собой тонкий белый порошок, теоретически достаточно 32,13%

воды от массы извести-кипелки.

Слайд 62При гашении извести в тесто расход воды увеличивают до 2...3 ч

(по массе) на 1 ч извести-кипелки; при еще большем количестве воды получают известковое молоко.

Слайд 63Известковое тесто в виде пастообразной концентрированной водной суспензии (плотность около 1400

кг/м3) содержит примерно 50 % воды и 50 % очень мелких частиц гидроксидов кальция и магния.

Слайд 64Известковое молоко имеет вид жидкости и плотность менее 1300 кг/м3.

По скорости

гашения воздушная известь бывает: быстрогасящаяся со скоростью гашения не более 8 мин, среднегасящаяся — до 25 мин и медленногасящаяся — более 25 мин.

Слайд 65Молотая известь-кипелка по химическому составу подобна исходной комовой извести. При ее

помоле разрешается вводить тонкомолотые минеральные добавки (шлаки, золы, песок, пемзу, известняк и др.), которые улучшают свойства таких смешанных известковых вяжущих.

Слайд 66Твердение и свойства

Растворы и бетоны на гашеной извести твердеют на воздухе

при обычных температурах

Слайд 67В процессе карбонизации, т. е. взаимодействия гидроксида кальция с углекислым газом

воздуха, образуется карбонат кальция и выделяется вода:

Ca(OH)2 + CO2 = CaCO3 + H2O

Ca(OH)2 + CO2 = CaCO3 + H2O

Слайд 68Образование СаСО3 и кристаллизация Са(ОН)2 происходят только при положительной температуре и

в обычных условиях протекают очень медленно.

Слайд 69Превращение в твердое камневидное тело известковых растворных или бетонных смесей на

молотой негашеной извести обусловлено гидратационным твердением такой извести. Твердение извести протекает в результате гидратации оксида кальция.

Слайд 70В отличие от гашеной молотая известь обладает способностью быстро схватываться и

твердеть. Прочность при сжатии растворов через 28 суток твердения на воздухе в обычных условиях достигает 2...3 МПа и более.

Слайд 71Применение

Для изготовления кладочных и штукатурных растворов, эксплуатируемых в воздушно-сухих условиях.

Слайд 72В производстве различных плотных и ячеистых автоклавных материалов в виде силикатного

кирпича и крупных изделий. Воздушную известь используют в производстве местных вяжущих веществ и для получения дешевых красочных составов.

Слайд 73Склады для извести-кипелки и пушонки должны быть закрытыми и иметь пол,

возвышающийся над землей. - Чтобы качество извести существенно не изменялось, хранят ее не более месяца.