- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Лекция 9 Хранение водорода. Хранение в сжатом состоянии презентация

Содержание

- 1. Лекция 9 Хранение водорода. Хранение в сжатом состоянии

- 2. Постановка задачи До недавних пор

- 3. Проблема перехода на водород для автотранспорта

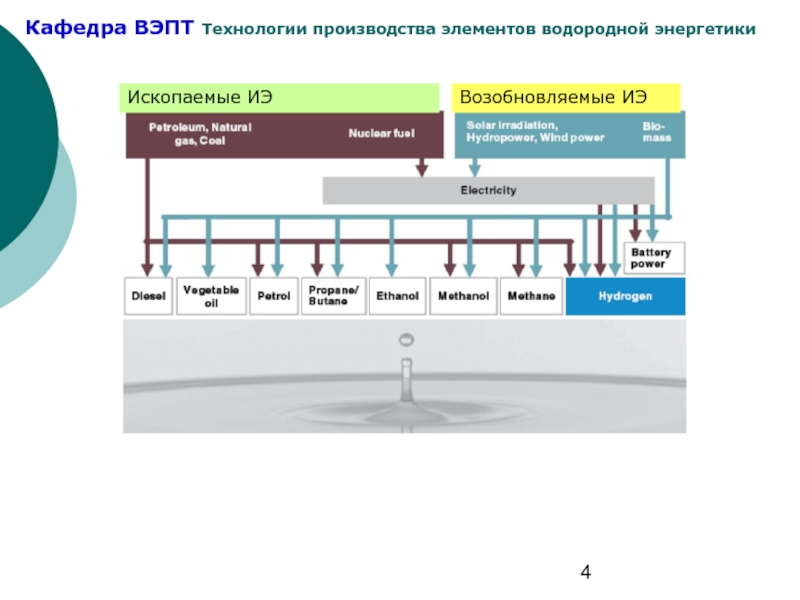

- 4. Ископаемые ИЭ Возобновляемые ИЭ

- 5. Фазовая диаграмма пара-H2. Tt –тройная точка (Tt

- 6. Требования к водородным автомобилям Н2 можно получить

- 7. Требования, которым нужно удовлетворить, чтобы водородные АМ

- 8. Требование пробега пока выполняется с трудом. Нет

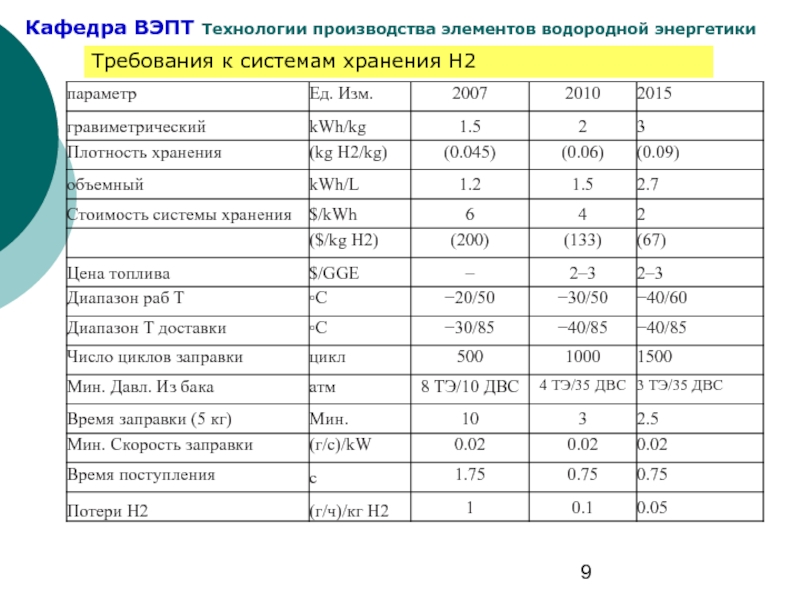

- 9. Требования к системам хранения Н2

- 10. Чего хочет водитель Быстрая и простая дозаправка.

- 11. Пробег между дозаправками и динамика АМ Максимальный

- 12. Хранение Н2 в сжатом состоянии Изменение объемной

- 13. Даже для баллонов большого объема, вес Н2 от общего веса баллона не превышает 2–3%

- 14. Методы получения сжатого водорода Водородные компрессоры Компрессор

- 15. Обычно сжатие Н2 ведется в несколько стадий

- 16. Одноступенчатый поршневой компрессок C12-40-7000LX для сжатия Н2

- 17. Диафрагменно – поршневой компрессор Газ изолирован

- 18. Металлогидридные компрессоры Металлогидридный компрессор – система, сжимающая

- 19. Для получения больших степеней сжатия можно использовать

- 20. Электрохимический компрессор Используется когда нужно сжать

- 21. Хранение сжатого водорода Хранение газообразного водорода

- 22. Давление, под которым газ может храниться в

- 23. Подземные хранилища, создаваемые в месторождениях каменной соли.

- 24. Баллоны высокого давления В настоящее время используются

- 25. БВД типа III: Имеет алюминиевый, или стальной

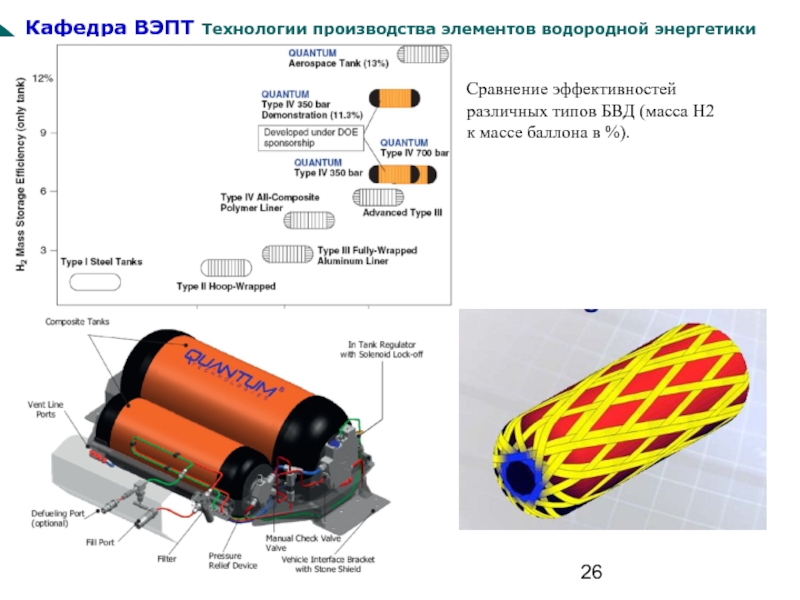

- 26. Сравнение эффективностей различных типов БВД (масса Н2 к массе баллона в %).

Слайд 1Лекция 9 Хранение водорода. Хранение в сжатом состоянии

Постановка задачи

Проблема перехода

Требования к водородным автомобилям

Требования к системам хранения Н2

Методы получения сжатого водорода

Хранение сжатого водорода

Слайд 2Постановка задачи

До недавних пор проблем крупномасштабного хранения, транспорта и

До последнего времени крупномасштабное производство водорода (в основном из природных топлив) и его потребление осуществлялось на одних и тех же предприятиях химической и нефтеперерабатывающей промышленности. Товарный же водород производился в незначительных количествах.

С увеличением производства и использования водорода в различных отраслях народного хозяйства в перспективе эти проблемы будут становиться все более актуальными.

Бурное развитие работ в области водородной энергетики в последние годы вызвало появление многих новых разработок в этой области.

Развитие ракетной техники с использованием водорода в качестве ракетного топлива привело к необходимости разработки эффективных методов крупномасштабного хранения и транспорта жидкого водорода.

Переход автотранспорта на водородное топливо- сложнейшая и многогранная задача.

Слайд 3Проблема перехода на водород для автотранспорта

Удобства жидкого топлива (бензина или

Просто хранить и заправлять

Низкая стоимость устройства для хранения

Большая длина пробега без дозаправки (до 1000 км)

Водитель может сам заправить машину за короткое время

Система хранения имеет срок службы равный сроку службы автомобиля, не требует технического обслуживания.

Благодаря современным системам впрыска топлива, энергетический КПД «до колеса» достигает 20% для бензиновых автомобилей и 25% для дизельных (включая все потери).

Есть перспективы повышения КПД при использовании гибридных двигателей и новых материалов.

Проблема лишь в том, что максимум добычи нефти будет достигнут в ближайшие годы, а потом добыча начнет снижаться

Но и потом – не обязательно водород

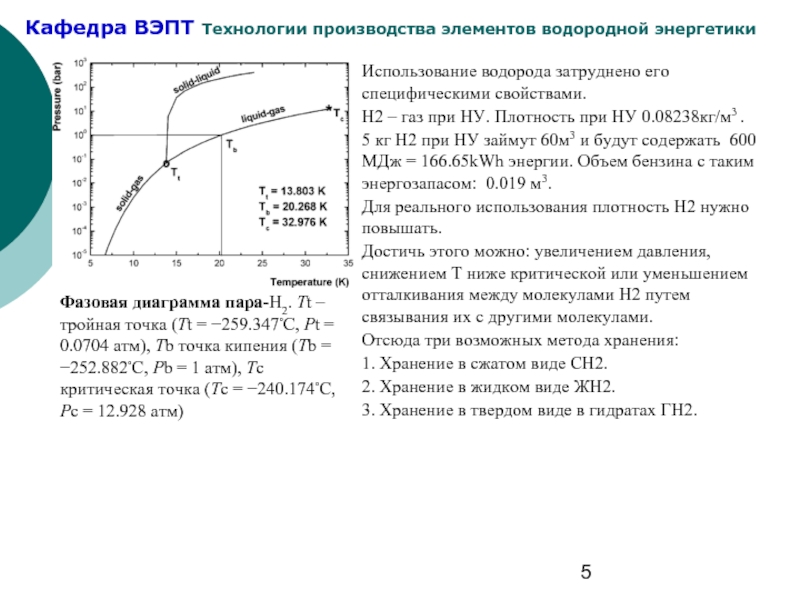

Слайд 5Фазовая диаграмма пара-H2. Tt –тройная точка (Tt = −259.347◦C, Pt =

Использование водорода затруднено его специфическими свойствами.

Н2 – газ при НУ. Плотность при НУ 0.08238кг/м3 .

5 кг Н2 при НУ займут 60м3 и будут содержать 600 МДж = 166.65kWh энергии. Объем бензина с таким энергозапасом: 0.019 м3.

Для реального использования плотность Н2 нужно повышать.

Достичь этого можно: увеличением давления, снижением Т ниже критической или уменьшением отталкивания между молекулами Н2 путем связывания их с другими молекулами.

Отсюда три возможных метода хранения:

1. Хранение в сжатом виде СН2.

2. Хранение в жидком виде ЖН2.

3. Хранение в твердом виде в гидратах ГН2.

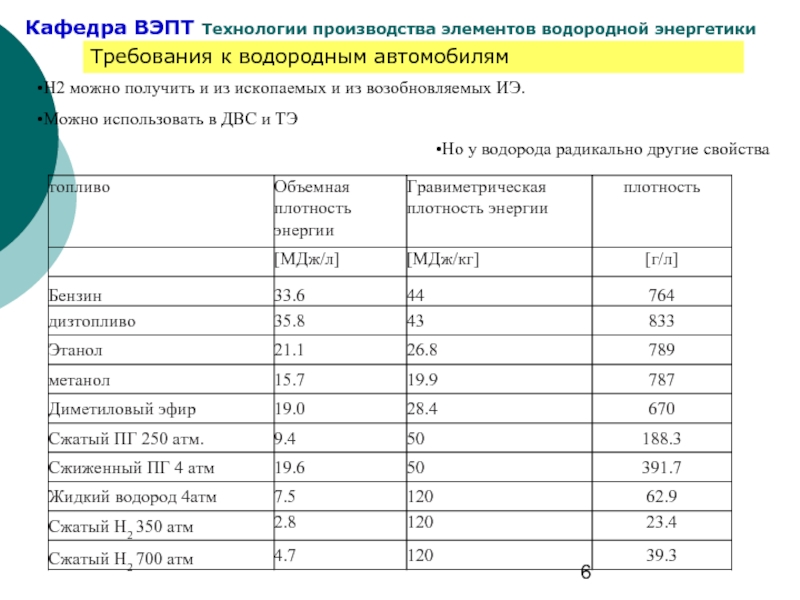

Слайд 6Требования к водородным автомобилям

Н2 можно получить и из ископаемых и из

Можно использовать в ДВС и ТЭ

Но у водорода радикально другие свойства

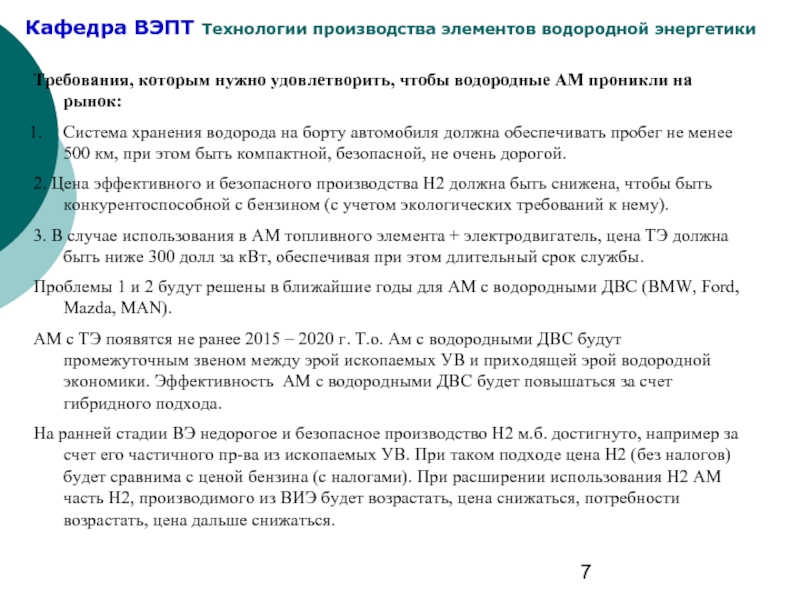

Слайд 7Требования, которым нужно удовлетворить, чтобы водородные АМ проникли на рынок:

Система хранения

2. Цена эффективного и безопасного производства Н2 должна быть снижена, чтобы быть конкурентоспособной с бензином (с учетом экологических требований к нему).

3. В случае использования в АМ топливного элемента + электродвигатель, цена ТЭ должна быть ниже 300 долл за кВт, обеспечивая при этом длительный срок службы.

Проблемы 1 и 2 будут решены в ближайшие годы для АМ с водородными ДВС (BMW, Ford, Mazda, MAN).

АМ с ТЭ появятся не ранее 2015 – 2020 г. Т.о. Ам с водородными ДВС будут промежуточным звеном между эрой ископаемых УВ и приходящей эрой водородной экономики. Эффективность АМ с водородными ДВС будет повышаться за счет гибридного подхода.

На ранней стадии ВЭ недорогое и безопасное производство Н2 м.б. достигнуто, например за счет его частичного пр-ва из ископаемых УВ. При таком подходе цена Н2 (без налогов) будет сравнима с ценой бензина (с налогами). При расширении использования Н2 АМ часть Н2, производимого из ВИЭ будет возрастать, цена снижаться, потребности возрастать, цена дальше снижаться.

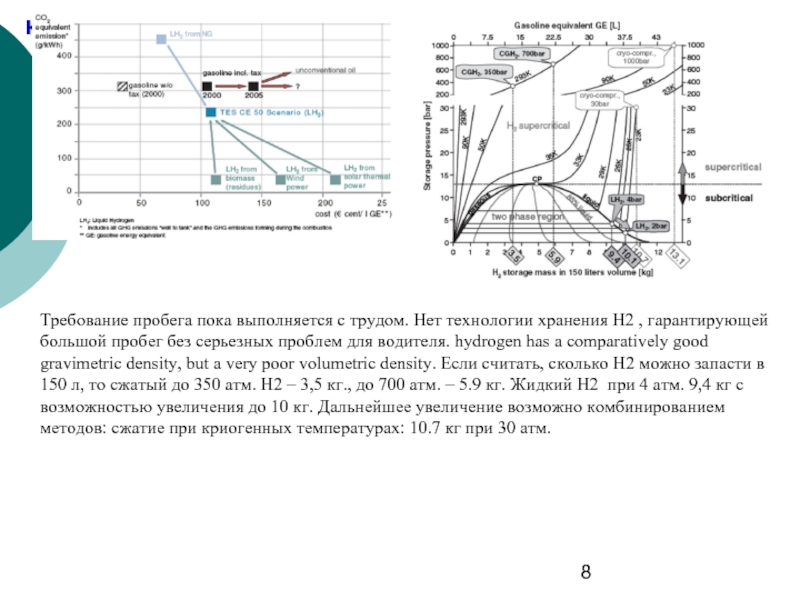

Слайд 8Требование пробега пока выполняется с трудом. Нет технологии хранения Н2 ,

Слайд 10Чего хочет водитель

Быстрая и простая дозаправка.

Заправка бензином – дело простое и

Заправка Н2 сложнее в любом случае. Жидкий Н2 – Ткип = −250◦C. Низкая теплота испарения – нужно теплоизолировать и предварительно охлаждать «шланг» между цистерной и баком, чтобы снизить потери Н2 на испарение. Нужно предварительно охладить бак, найти компромисс между быстрой заправкой и расходом газа на охлаждение (возврат его на заправку)

В случае исп. Сжатого Н2. Газ нагревается при сжатии. Два варианта: заправка до давления выше давления хранения (тогда нужно делать баллон, рассчитанный на большие давления, он будет тяжелее, дороже и т.д.), или заправка предварительно охлажденным газом при рабочем давлении (тогда нужно учитывать как будет меняться срок службы баллона при его регулярном термоциклировании) .

Для металлогидридных баков проблемы другие, и даже более серьезные. Энтальпия реакци образования гидрида обычно 20–40 кДж/моль Н2. При заправке эта энергия выделяется в виде тепла. Для ускорения заправки нужен дополнительный теплообменник, чтобы бак и арматура не перегрелись.

Слайд 11Пробег между дозаправками и динамика АМ

Максимальный пробег между дозаправками определяется количеством

Вопрос – как эти 10 кг в АМ разместить? Сейчас Н2 «баки» имеют в 6 -8 раз больший объем, чем бензиновые, при одинаковой запасенной энергии. Возможно для АМ на ТЭ придется обойтись 5 кг Н2.

Возможно, для систем хранения жидкого Н2 в будущем удастся снизить это отношение до 4.

Для хранения Н2 в сжатом виде альтернатив цилиндрической геометрии бака нет.

Металлогидридные «баки» и баки с жидким Н2 могут иметь любую форму.

Динамические характеристики АМ Н2ДВС будут всегда превышать характеристики АМ ТЭ.

Работа в разных климатических условиях

В зависимости от метода хранения и типа двигателя, гарантированная работа АМ в экстремальных условиях – это проблема, например, холодный старт. Н2 ДВС не имеет особых проблем при старте в диапазоне Т (−40 to +60◦C). Для АМ Н2-ТЭ совсем не так. Для существующих ТЭ нужен узкий температурный режим.

Использование сжатого Н2 не имеет ограничений по запуску по климатическим условиям. При хранении в жидком состоянии, холодный старт может вызвать проблемы и потребуется отдельная система подогрева.

Для металлогидридный накопителей – работа в любых КУ – большая проблема. Нужно нагревать для извлечения водорода. Если бак нагреется сам, то возрастет давление внутри.

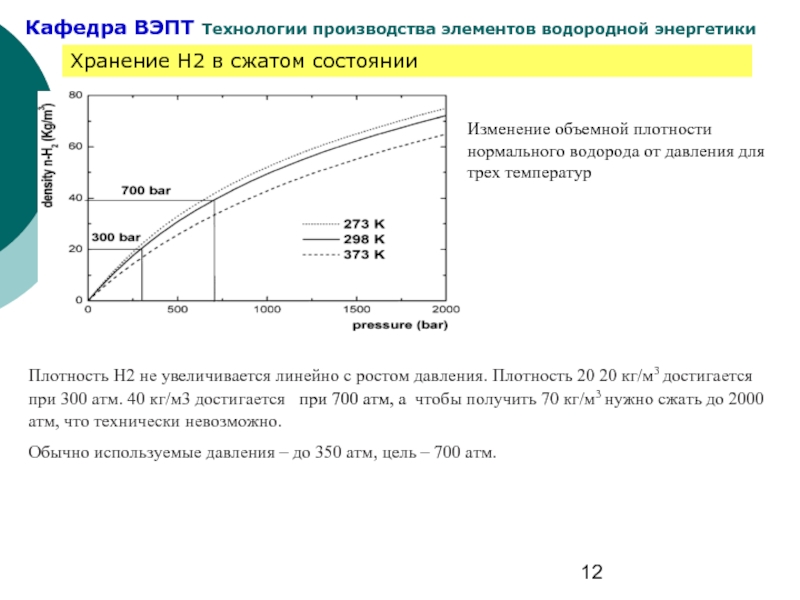

Слайд 12Хранение Н2 в сжатом состоянии

Изменение объемной плотности нормального водорода от давления

Плотность Н2 не увеличивается линейно с ростом давления. Плотность 20 20 кг/м3 достигается при 300 атм. 40 кг/м3 достигается при 700 атм, а чтобы получить 70 кг/м3 нужно сжать до 2000 атм, что технически невозможно.

Обычно используемые давления – до 350 атм, цель – 700 атм.

Слайд 14Методы получения сжатого водорода

Водородные компрессоры

Компрессор – механический прибор для увеличения давления

Энергия, расходуемая на компрессию идет не только на увеличение давления. Но и на производство теплоты.

Работа компрессии вычисляется из уравнения состояния газа при двух приближениях: адиабатичности и изотермичности процесса. Адиабатичность предполагает, что процесс идет без обмена теплом и без изменения энтропии. При этих условиях, работа, необходимая для увеличения давления от P1 до P2(P1 < P2):

T1 температура при Р1, γ – отношение удельных теплоемкостей (Cp/Cv).

Для изотермического сжатия Т предполагается постоянной в процессе сжатия. Работа компрессии вычисленная при этом предположении будет меняться в зависимости от того, используется в расчетах приближение идеального газа, или используется модель реального газа.

Действительная работа компрессии обычно находится между значениями, полученными в приближениях изотермической и изоэнтропийной компрессии, которые являются нижним и верхним пределами работы компресии.

Слайд 15Обычно сжатие Н2 ведется в несколько стадий и газ охлаждается после

Важные параметры компрессора:

Входное давление и температура

Выходное давление

ВК – дорогие устройства, т.к. используются дорогие материалы.

Компрессия – энергозатратный процесс: компрессия от 20 атм до 70 атм. с адиабатической эффективностью 70 - 80%, потребляет 0.6 - 0.7 kWh/кг.

Если сжимать от 7 атм до 500 атм то адиабатическая эффективность 50 - 70%, затраты 2.6 - 3.5 kWh/кг.

Типы компрессоров:

Поршневые

Диафрагменные

Немеханические (твердотельные, электрохимические)

Слайд 16Одноступенчатый поршневой компрессок C12-40-7000LX для сжатия Н2 от 350 до 850

Мощность двигателя 30 кВт, производительность 430 кг/час

Стоимость около 100 тыс. долл.

Поршневые компрессоры

Устройство одноступенчатого гидравлического компрессора с входным давлением 350–400 атм.

Слайд 17Диафрагменно – поршневой компрессор

Газ изолирован от поршня металлической диафрагмой. Поршень

Достоинства: нет загрязнений водорода, нет утечек. Срок службы: 40,000 часов.

Пример использования: 500 кВт ветроэнергетическая установка + 25 кВт электролизер + 7,5 кВт компрессор (от 18 атм до 400 атм.), 5 Нм3/час US$60,000.

Слайд 18Металлогидридные компрессоры

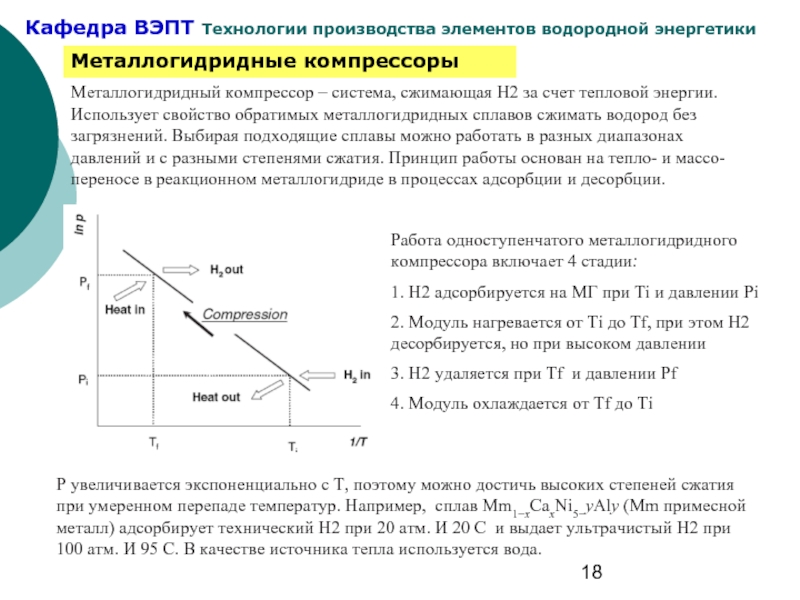

Металлогидридный компрессор – система, сжимающая Н2 за счет тепловой энергии.

Работа одноступенчатого металлогидридного компрессора включает 4 стадии:

1. Н2 адсорбируется на МГ при Тi и давлении Рi

2. Модуль нагревается от Тi до Тf, при этом Н2 десорбируется, но при высоком давлении

3. Н2 удаляется при Tf и давлении Pf

4. Модуль охлаждается от Tf до Ti

Р увеличивается экспоненциально с Т, поэтому можно достичь высоких степеней сжатия при умеренном перепаде температур. Например, сплав Mm1−xCaxNi5−yAly (Mm примесной металл) адсорбирует технический Н2 при 20 атм. И 20 С и выдает ультрачистый Н2 при 100 атм. И 95 С. В качестве источника тепла используется вода.

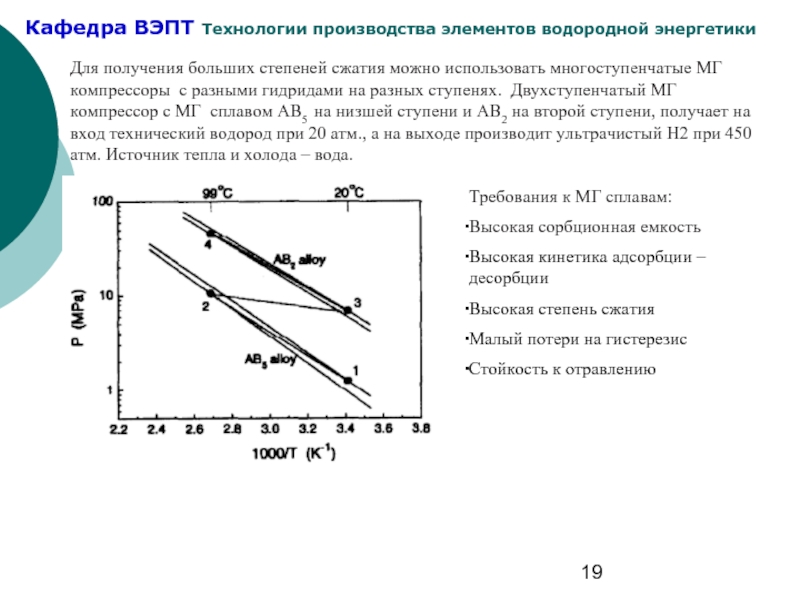

Слайд 19Для получения больших степеней сжатия можно использовать многоступенчатые МГ компрессоры с

Требования к МГ сплавам:

Высокая сорбционная емкость

Высокая кинетика адсорбции – десорбции

Высокая степень сжатия

Малый потери на гистерезис

Стойкость к отравлению

Слайд 20Электрохимический компрессор

Используется когда нужно сжать небольшие объемы водорода. Более эффективен,

Когда к ячейке прикладывается разность потенциалов, Н2 на аноде при Pa окисляется с образованием H+ . Ионы транспортируются через мембрану на катод, где восстанавливаются до Н2 при Pc > Pa, если катод герметически отделен от анода. Можно сделать многоступенчатый процесс.

Может сжать Н2 от 1 атм. До 160 атм. Основной параметр, определяющий эффективность – увлажнение мембраны.

Слайд 21Хранение сжатого водорода

Хранение газообразного водорода в крупных масштабах

Для крупномасштабного хранения

Хранение Н2 оказывается более дорогим (на единицу хранимой энергии), чем ПГ, поскольку Н2 имеет на порядок больший коэффициент диффузии, и меньшую плотность. Потери Н2 при хранении его под давлением в подземных хранилищах в осадочных пористых породах (в водоносных горизонтах, выработанных нефтяных и газовых месторождениях) за год составят около 5% полного объема хранилища при сезонном цикле хранения и объеме активного газа около 1/3 объема хранилища, хотя диффузионные потери при этом могут быть менее 2%.

Подземное хранилище для водорода в купольном водоносном горизонте.

Участок пласта водоносной пористой породы куполообразной формы ограничен сверху и снизу непроницаемыми пластами. Газ сверху через скважину нагнетается в пористую водоносную породу, вытесняя воду, и может храниться в образовавшемся резервуаре под давлением.

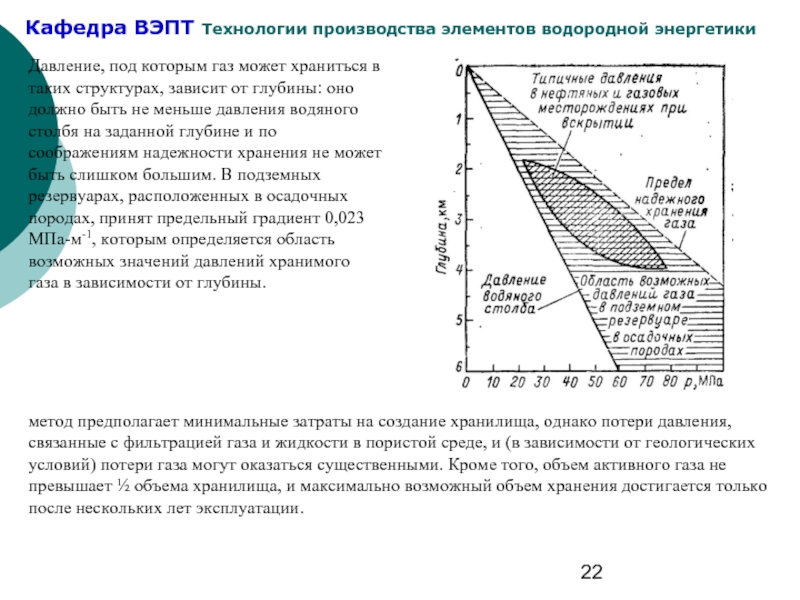

Слайд 22Давление, под которым газ может храниться в таких структурах, зависит от

метод предполагает минимальные затраты на создание хранилища, однако потери давления, связанные с фильтрацией газа и жидкости в пористой среде, и (в зависимости от геологических условий) потери газа могут оказаться существенными. Кроме того, объем активного газа не превышает ½ объема хранилища, и максимально возможный объем хранения достигается только после нескольких лет эксплуатации.

Слайд 23Подземные хранилища, создаваемые в месторождениях каменной соли.

Предел прочности природной каменной

Имеются хранилища с объемом 2,2-106 м3 с давлением хранения 5 МПа.

Подача водорода из резервуара может осуществляться при постоянном давлении путем вытеснения его рассолом каменной соли или при переменном давлении путем прямого отбора газа за счет избыточного давления, что проще и в ряде случаев экономичнее.

Слайд 24Баллоны высокого давления

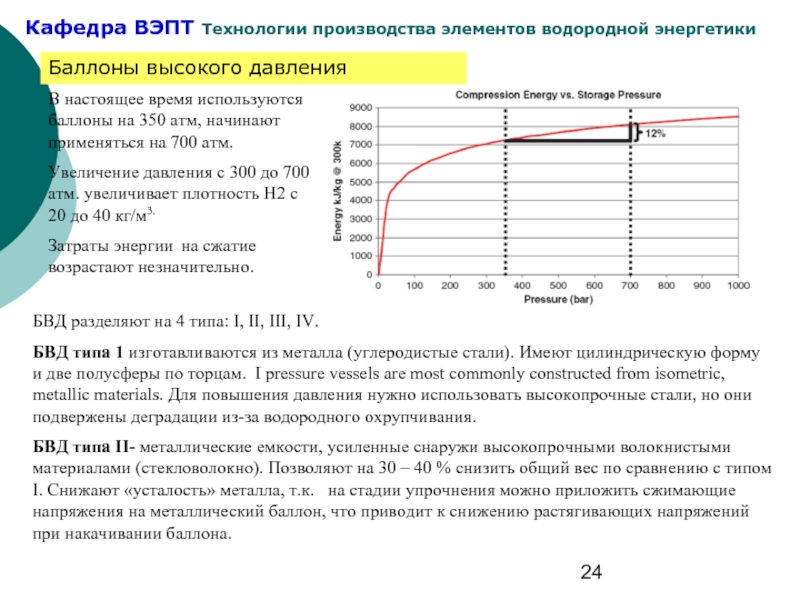

В настоящее время используются баллоны на 350 атм, начинают

Увеличение давления с 300 до 700 атм. увеличивает плотность Н2 с 20 до 40 кг/м3.

Затраты энергии на сжатие возрастают незначительно.

БВД разделяют на 4 типа: I, II, III, IV.

БВД типа 1 изготавливаются из металла (углеродистые стали). Имеют цилиндрическую форму и две полусферы по торцам. I pressure vessels are most commonly constructed from isometric, metallic materials. Для повышения давления нужно использовать высокопрочные стали, но они подвержены деградации из-за водородного охрупчивания.

БВД типа II- металлические емкости, усиленные снаружи высокопрочными волокнистыми материалами (стекловолокно). Позволяют на 30 – 40 % снизить общий вес по сравнению с типом I. Снижают «усталость» металла, т.к. на стадии упрочнения можно приложить сжимающие напряжения на металлический баллон, что приводит к снижению растягивающих напряжений при накачивании баллона.

Слайд 25БВД типа III: Имеет алюминиевый, или стальной корпус, везде усиленный композитным

БВД типа IV: устроен как тип 3, но металлический корпус заменен н аполимерный, ненесущий. Стоимость материалов и изготовления такого БВД могут быть ниже, чем БВД типа 3. Полимерный корпус устойчив к коррозии, охрупчиванию и т.д.