- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Развитие системы НАССР презентация

Содержание

- 1. Развитие системы НАССР

- 2. Первая полноценная научная работа по НАССР

- 3. В 1985 году система НАССР была рекомендована

- 4. Основы НАССР Семь принципов системы НАССР: Проведение

- 5. Установление системы мониторинга за контролем на ККТ.

- 6. Установление процедур проверки, подтверждающих, что система НАССР

- 7. Требования к личной гигиене включают: требования к

- 8. Политика в области закупок: принятие мер по

- 9. Идентификация, прослеживаемость как в ходе производства, так

- 10. Раздел 1. Безопасность пищевых продуктов Безопасность пищевых

- 11. Рисунок 1. Накопление контаминантов в пищевых продуктах

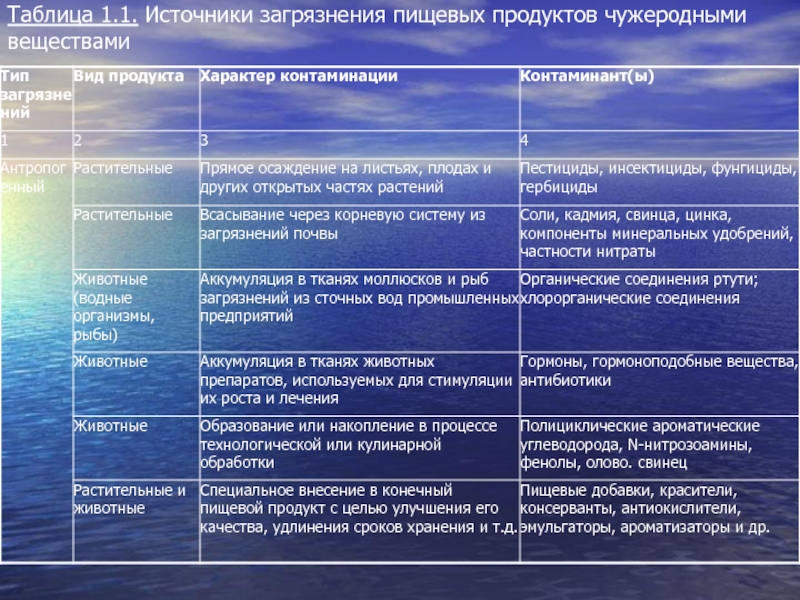

- 12. Таблица 1.1. Источники загрязнения пищевых продуктов чужеродными веществами

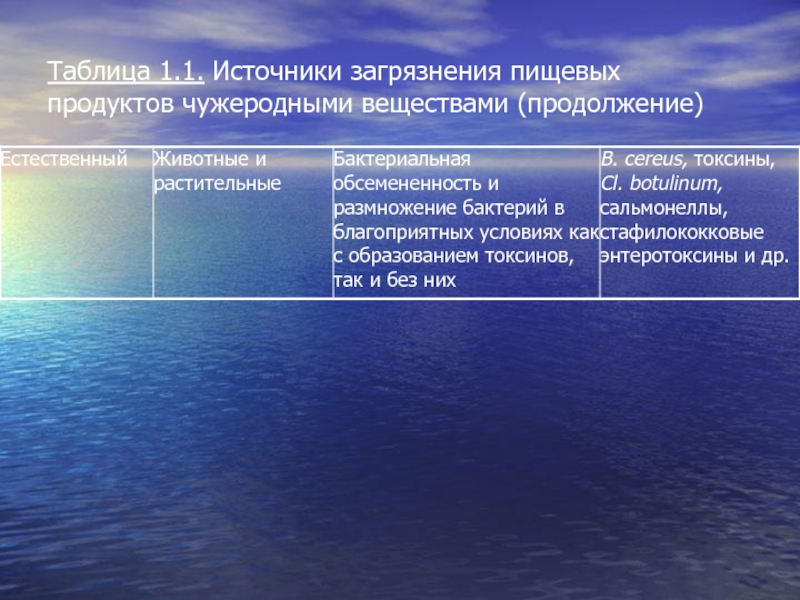

- 13. Таблица 1.1. Источники загрязнения пищевых продуктов чужеродными веществами (продолжение)

- 14. 1.1.Биологические опасности Виды, причины и источники биологических

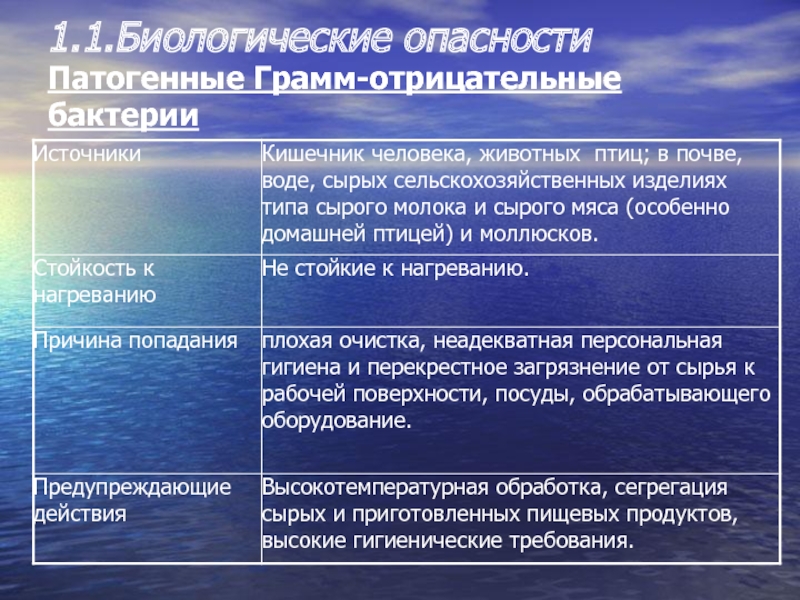

- 15. Патогенные Грамм-отрицательные бактерии 1.1.Биологические опасности

- 16. Это разнообразная и несвязанная группа организмов, включая

- 17. Появляющиеся патогены Aeromonas hydrophila и Plesiomonas shigelloides.

- 18. Микотоксины Токсические вещества грибов. Причиной микотоксикозов являются

- 19. 1.2.Физические опасные факторы Физические опасности – наиболее

- 20. 1.3.Химические опасности Химические опасности классифицируют в зависимости

- 21. 1.3.Химические опасности Таблица 1.3 Источники химических опасностей

- 22. Нитраты, нитриты и нитрозосоединения Нитраты и нитриты

- 23. 1.4.Качественные опасные факторы Качественные опасные факторы не

- 24. Раздел 2. Разработка плана НАССР. Директива

- 25. Последовательность этапов разработки и внедрения системы НАССР

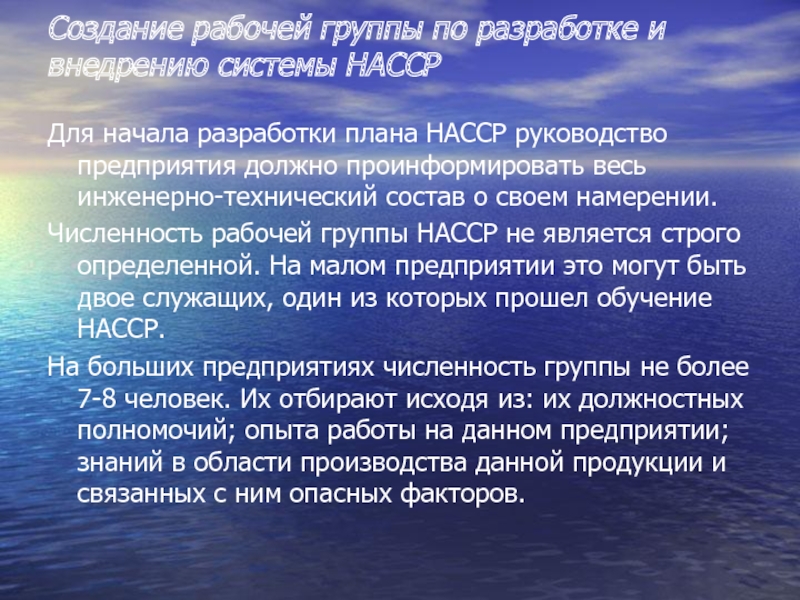

- 26. Создание рабочей группы по разработке и внедрению

- 27. Предлагается включить в работу следующие лица: Представитель

- 28. Рекомендуемая структура команды НАССР Группа НАССР Подразделение

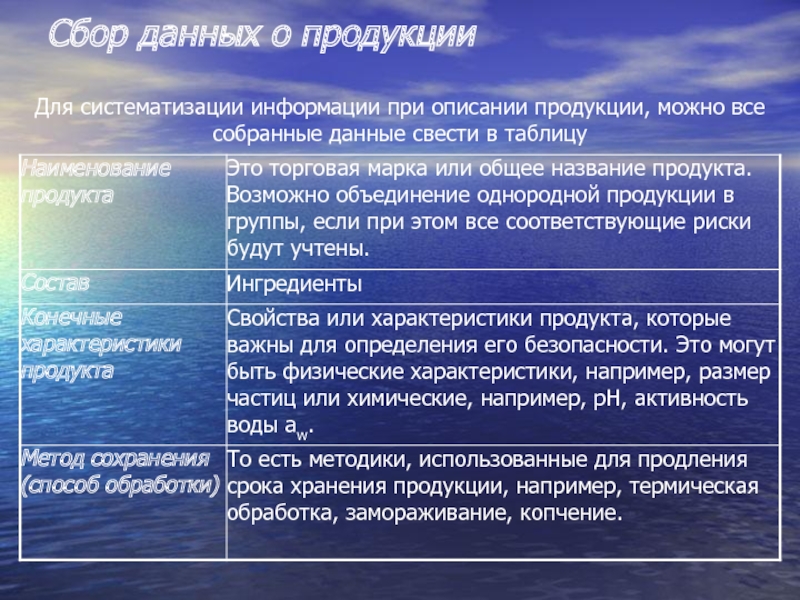

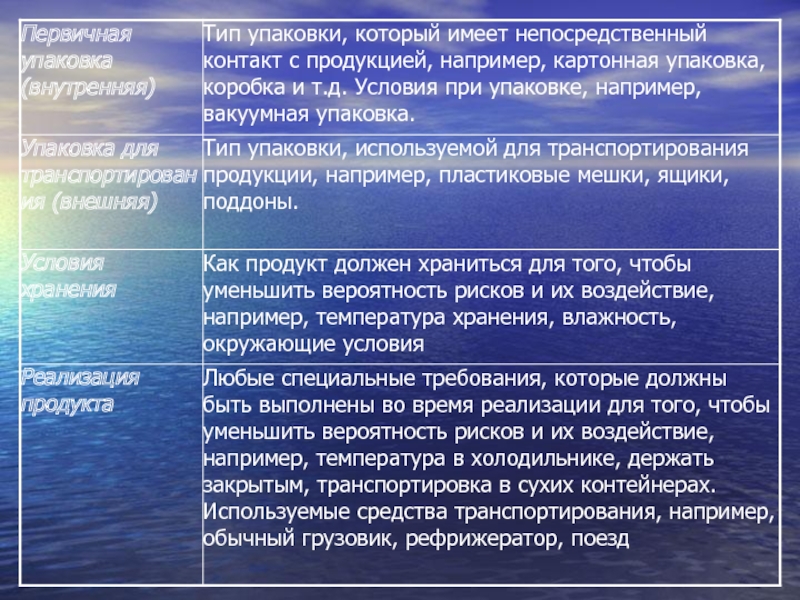

- 29. Сбор данных о продукции

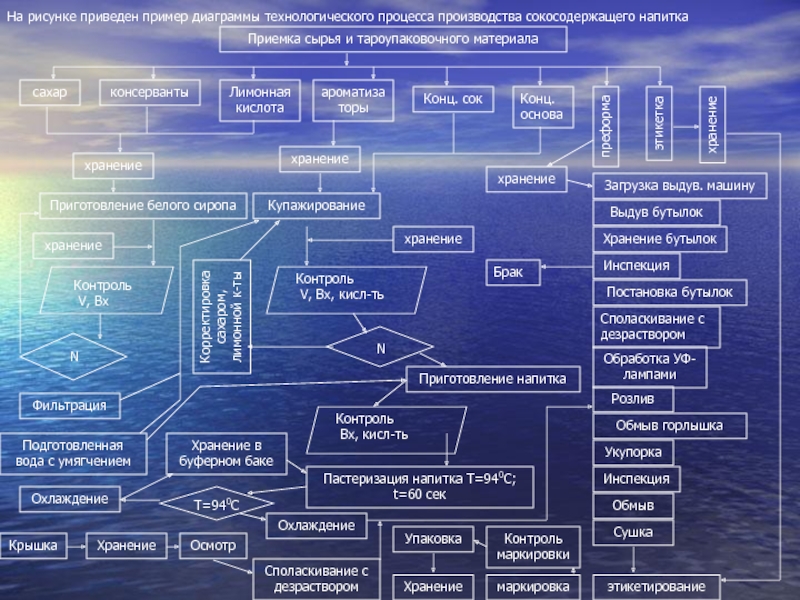

- 32. Построение блок-схемы (диаграммы) технологического процесса Цель диаграммы

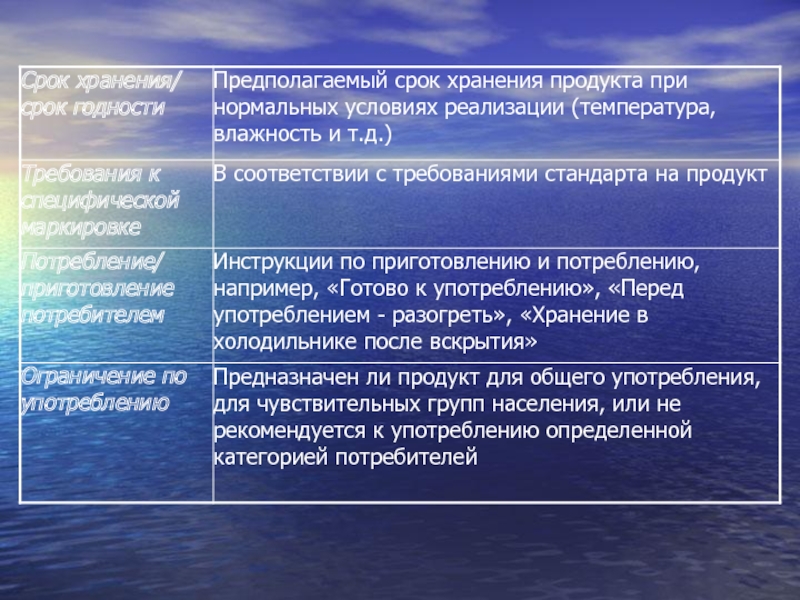

- 33. На диаграмме, планах или приложениях к ним

- 34. Пункты возможных перекрестных загрязнений от сырья, обрабатываемой

- 35. На рисунке приведен пример диаграммы технологического процесса

- 36. Проверка производственной блок-схемы Когда производственная блок-схема построена,

- 37. Анализ опасных факторов и разработка контрольных и

- 38. Источники возможных опасностей: Сырье. Внутренние факторы

- 39. Определение критических контрольных точек Критическая контрольная точка

- 40. Количество критических контрольных точек зависит от сложности

- 41. Критическая контрольная точка может характеризовать сырье, место,

- 42. Для точного определения критических контрольных точек разработан

- 43. Дерево принятия решений по Критическим контрольным точкам

- 44. Вопрос 1. Существует ли опасность на этом

- 45. Анализ технологических процессов производства водок и

- 46. Дерево принятия решения по критическим контрольным точкам

- 47. Результаты исследований также необходимо зафиксировать в специальной

Слайд 1Развитие системы НАССР

Система «Анализ Опасностей и Критические Контрольные Точки» (Hazard Analysis

Концепция лежащая в основе системы НАССР изначально была разработана, как система микробиологического контроля для американской программы обитаемого космоса. Было жизненно необходимо гарантировать безопасность пищи для астронавтов.

Требовалась превентивная система, которая бы давала твердую уверенность в безопасности пищевых продуктов. Для этого и была создана система НАССР.

Слайд 2

Первая полноценная научная работа по НАССР была опубликована в 1973 году

Оценка опасностей, связанных с выращиванием, сбором урожая, обработкой, производством, распространением, приготовлением и использованием данного сырья или пищевого продукта.

Определение критических контрольных точек, в которых требуется проведение контроля каких-либо выявленных опасностей.

Определение процедур мониторинга для выбранных критических контрольных точек.

Слайд 3В 1985 году система НАССР была рекомендована Национальной Академией Наук (National

В 1987 году создан Национальный Консультативный Комитет по Микробиологическим Критериям Оценки продуктов Питания США (National Advisory Committee on Microbiological Criteria for Foods - NACMCF).

В 1989 году в NACMCF был создан первый полноценный руководящий документ по НАССР названный «Принципы НАССР для пищевых предприятий» и содержал следующие положения:

Основные определения;

Семь принципов НАССР;

Правила по оценке важности рисков;

Описание принципов и инструкцию по внедрению плана НАССР для различных продуктов;

Микробиологические опасности;

Физические и химические опасности.

Слайд 4Основы НАССР

Семь принципов системы НАССР:

Проведение анализа возможных опасностей. Составьте производственную блок-схему

Определение Критических контрольных точек (ККТ). Когда все возможные опасности и меры их контроля описаны, Команда НАССР устанавливает точки, где контроль необходим для обеспечения уверенности в безопасности продукта. Это Критические контрольные точки или ККТ.

Установление Критических пределов для мер контроля соединенных с каждой выявленной ККТ. Критические пределы описывают различия между опасным и безопасным продуктом на ККТ. Их иногда также называют абсолютное отклонение или предел безопасности для ККТ. Критические пределы должны устанавливаться только для параметров, которые можно легко измерить.

Слайд 5Установление системы мониторинга за контролем на ККТ. Команда НАССР должна определить

Установление корректирующих действий, которые должны быть приняты в случае, когда мониторинг показывает, что определенная ККТ вышла из под контроля. Корректирующие действия, процедуры и ответственности за их выполнение должны быть строго определенными. Они включат в себя действия по возвращению процесса обратно под контроль и действия связанные с продуктом, произведенным в то время, когда процесс был неподконтролен.

Установление процедур проверки, подтверждающих, что система НАССР работает правильно.

Слайд 6Установление процедур проверки, подтверждающих, что система НАССР работает правильно. Подтверждающие процедуры

Установление записей и документации по всем процедурам, соответствующим Принципам и их применению. Необходимо хранить записи для того, чтобы продемонстрировать, что система НАССР работает под контролем и, что для всех отклонений от критических пределов производятся соответствующие корректирующие действия. Это обеспечит очевидность производства безопасного продукта.

Слайд 7Требования к личной гигиене включают:

требования к защитной одежде и покрытию волос,

недопущение

применение маркировок, определение обязанностей и контроль.

Уборка и дезинфекция:

разработка и утверждение планов уборки и дезинфекции помещений/машин с указанием периодичности, способов, результатов и ответственных,

выбор эффективных и одобренных чистящих и дезинфицирующих средств с известными техническими данными,

правильное хранение и разбавление химикатов,

планирование оценки и документирования.

Общие гигиенические требования на предприятиях пищевой промышленности

Слайд 8Политика в области закупок:

принятие мер по оценке рисков ингредиентов и упаковки

определение критериев отбора и оценки,

организация системы входного контроля.

Процедуры контроля в отношении инородных предметов из стекла, пластика, металла, дерева и т.д.

Профилактика и ремонт оборудования:

разработка инструкций для механиков о возможных загрязнениях,

применение смазки, пригодной для оборудования, используемом в процессе производства пищевой продукции,

контроль перед началом производства.

Контроль температуры:

установление достаточных процедур мониторинга и регистрации,

Использование только должным образом поверенных и откалиброванных приборов.

Общие гигиенические требования на предприятиях пищевой промышленности

Слайд 9Идентификация, прослеживаемость как в ходе производства, так и у потребителей продукции,

Разделение зон производства с целью недопущения перекрестного загрязнения.

Осуществление доступа любых посетителей в соответствии с существующими правилами для работников данного производства.

Обеспечение санитарных работ необходимым инвентарем и оборудованием.

Общие гигиенические требования на предприятиях пищевой промышленности

Слайд 10Раздел 1. Безопасность пищевых продуктов

Безопасность пищевых продуктов – состояние обоснованной уверенности

Слайд 11Рисунок 1. Накопление контаминантов в пищевых продуктах по ходу биологической и

Воздух

Вода

Почва

Контаминанты

Контаминанты

Пищевой продукт

Человек

Продовольственное сырье

Конечный продукт

Растения

Контаминанты

В поле

Хранение

Транспортировка

Производство

Упаковка

Маркировка

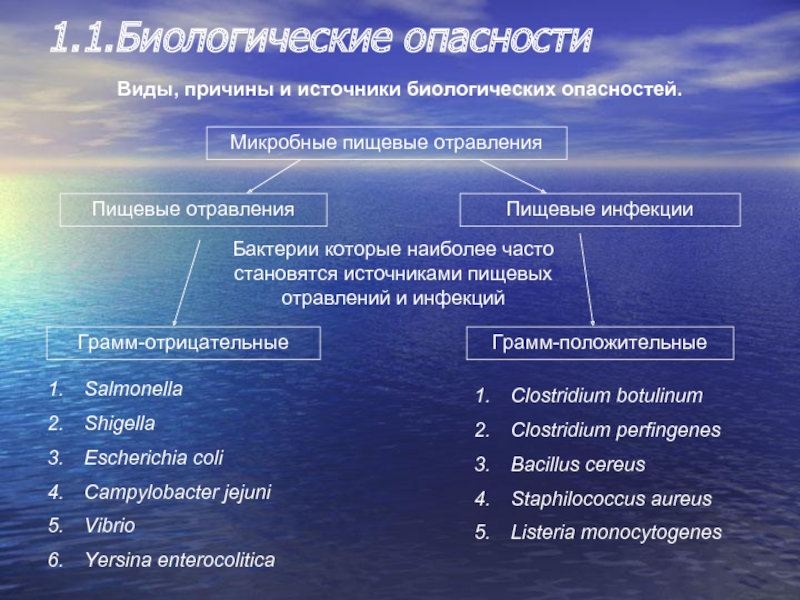

Слайд 141.1.Биологические опасности

Виды, причины и источники биологических опасностей.

Микробные пищевые отравления

Пищевые инфекции

Пищевые отравления

Бактерии

Грамм-отрицательные

Грамм-положительные

Salmonella

Shigella

Escherichia coli

Campylobacter jejuni

Vibrio

Yersina enterocolitica

Clostridium botulinum

Clostridium perfingenes

Bacillus cereus

Staphilococcus aureus

Listeria monocytogenes

Слайд 16Это разнообразная и несвязанная группа организмов, включая Clostridium botulinum, Clostridium perfingenes,

Патогенные Грамм-отрицательные бактерии

1.1.Биологические опасности

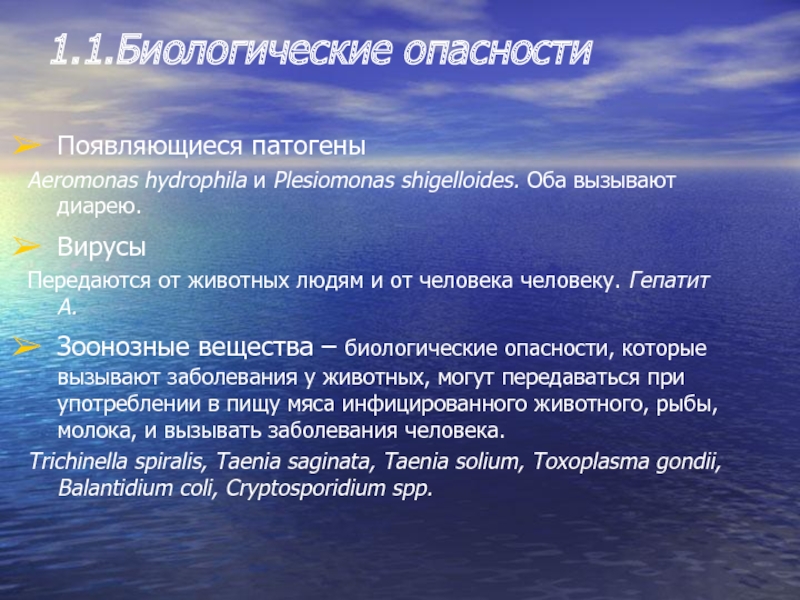

Слайд 17Появляющиеся патогены

Aeromonas hydrophila и Plesiomonas shigelloides. Оба вызывают диарею.

Вирусы

Передаются от

Зоонозные вещества – биологические опасности, которые вызывают заболевания у животных, могут передаваться при употреблении в пищу мяса инфицированного животного, рыбы, молока, и вызывать заболевания человека.

Trichinella spiralis, Taenia saginata, Taenia solium, Toxoplasma gondii, Balantidium coli, Cryptosporidium spp.

1.1.Биологические опасности

Слайд 18Микотоксины

Токсические вещества грибов. Причиной микотоксикозов являются грибы родов Aspergillus, Penicillium, Fusarium,

Афлатоксины (микроскопические грибы Aspergillus flavus и A. parasiticus)

Трихотецены

Патулин

Зеараленон

1.1.Биологические опасности

Слайд 191.2.Физические опасные факторы

Физические опасности – наиболее общий тип опасности, который может

Виды физических опасностей

Таблица 1.2

Слайд 201.3.Химические опасности

Химические опасности классифицируют в зависимости от пути их попадания в

Непреднамеренно добавленные химикаты

Сельскохозяйственные химикаты: пестициды, ветеринарные препараты для животных, антибиотики, удобрения и др.

Промышленные химикаты: очистители, дезинфицирующие средства, масла, смазочные материалы, красители и пр.

Загрязняющие примеси окружающей среды: свинец, кадмий, ртуть, мышьяк, радионуклиды, диоксины, нитриты, нитраты и др.

Вещества, образующиеся в процессе переработки: полициклические, ароматические углеводороды.

Преднамеренно добавленные химикаты: консерванты, кислоты, пищевые добавки, антибиотики, нитриты, нитраты, пр.

Аллергены

Слайд 22Нитраты, нитриты и нитрозосоединения

Нитраты и нитриты широко распространены в окружающей среде,

Гистамин

Гистамин (β-имидазолэтиламин или 2-аминоэтилимидазол) является широко распространенным биогенным амином, повышенное накопление которого в некоторых продуктах питания при определенных условиях может служить причиной пищевых отравлений.

Пестициды

Пестициды – общее наименование всех химических соединений, которые применяются в сельском хозяйстве для защиты культурных растений от вредителей и паразитов, сорных растений, микроорганизмов, и вызываемых ими болезней.

Антибиотики

Антибиотики – специфические продукты жизнедеятельности или их модификации, обладающие высокой физиологической активностью по отношению к определенным группам микроорганизмов (грибам, бактериям, водорослям или протоза, вирусам) или злокачественным опухолям, избирательно задерживая их рост или полностью подавляя их развитие. (пенициллин, стрептомицин, левомицетин, низин )

Радионуклиды

Слайд 231.4.Качественные опасные факторы

Качественные опасные факторы не наносят вред здоровью потребителя, но

Примеры качественных опасных факторов:

Непропеченный хлеб

Несоответствующее содержание клейковины в муке

Несоответствующая консистенция

Наличие посторонних запахов и т.д.

Слайд 24Раздел 2. Разработка плана НАССР.

Директива по гигиене пищевых продуктов 93/43/ЕЭС

План НАССР включает два необходимых компонента

Диаграмму технологического процесса

Итоговую карту контроля НАССР

Слайд 25Последовательность этапов разработки и внедрения системы НАССР

Пошаговая последовательность этапов работ при

Рисунок 1. Этапы разработки и функционирования системы НАССР

Слайд 26Создание рабочей группы по разработке и внедрению системы НАССР

Для начала разработки

Численность рабочей группы НАССР не является строго определенной. На малом предприятии это могут быть двое служащих, один из которых прошел обучение НАССР.

На больших предприятиях численность группы не более 7-8 человек. Их отбирают исходя из: их должностных полномочий; опыта работы на данном предприятии; знаний в области производства данной продукции и связанных с ним опасных факторов.

Слайд 27Предлагается включить в работу следующие лица:

Представитель производственного отдела;

Представитель отдела качества;

Представитель производственного

Микробиологи производственного подразделения;

Главный механик производственного подразделения;

Инженер-механик центральной лаборатории;

Представитель инновационного центра.

Слайд 28Рекомендуемая структура команды НАССР

Группа НАССР

Подразделение 1

Группа НАССР

Подразделение 2

Группа НАССР

Подразделение 3

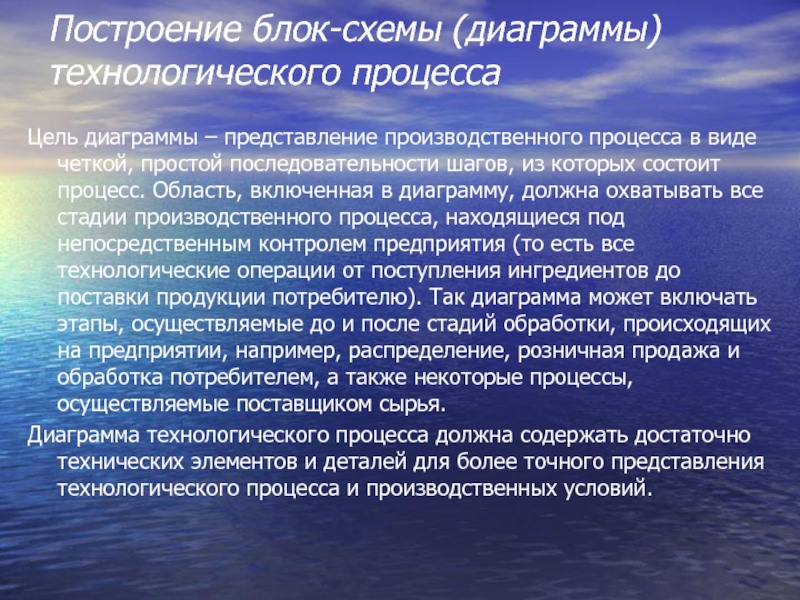

Слайд 32Построение блок-схемы (диаграммы) технологического процесса

Цель диаграммы – представление производственного процесса в

Диаграмма технологического процесса должна содержать достаточно технических элементов и деталей для более точного представления технологического процесса и производственных условий.

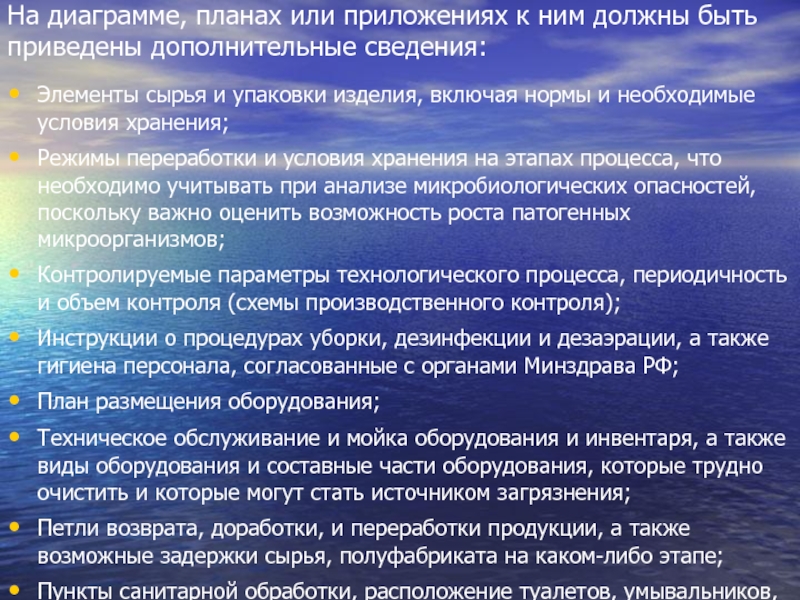

Слайд 33На диаграмме, планах или приложениях к ним должны быть приведены дополнительные

Элементы сырья и упаковки изделия, включая нормы и необходимые условия хранения;

Режимы переработки и условия хранения на этапах процесса, что необходимо учитывать при анализе микробиологических опасностей, поскольку важно оценить возможность роста патогенных микроорганизмов;

Контролируемые параметры технологического процесса, периодичность и объем контроля (схемы производственного контроля);

Инструкции о процедурах уборки, дезинфекции и дезаэрации, а также гигиена персонала, согласованные с органами Минздрава РФ;

План размещения оборудования;

Техническое обслуживание и мойка оборудования и инвентаря, а также виды оборудования и составные части оборудования, которые трудно очистить и которые могут стать источником загрязнения;

Петли возврата, доработки, и переработки продукции, а также возможные задержки сырья, полуфабриката на каком-либо этапе;

Пункты санитарной обработки, расположение туалетов, умывальников, хозяйственно-бытовых зон;

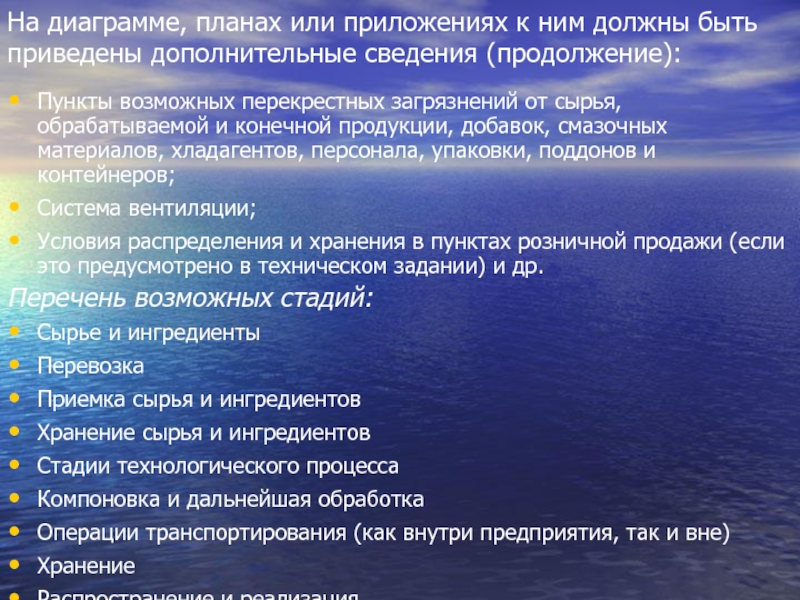

Слайд 34Пункты возможных перекрестных загрязнений от сырья, обрабатываемой и конечной продукции, добавок,

Система вентиляции;

Условия распределения и хранения в пунктах розничной продажи (если это предусмотрено в техническом задании) и др.

Перечень возможных стадий:

Сырье и ингредиенты

Перевозка

Приемка сырья и ингредиентов

Хранение сырья и ингредиентов

Стадии технологического процесса

Компоновка и дальнейшая обработка

Операции транспортирования (как внутри предприятия, так и вне)

Хранение

Распространение и реализация

Использование потребителем

На диаграмме, планах или приложениях к ним должны быть приведены дополнительные сведения (продолжение):

Слайд 35На рисунке приведен пример диаграммы технологического процесса производства сокосодержащего напитка

Приемка сырья

Лимонная кислота

консерванты

Конц. основа

Конц. сок

ароматизаторы

сахар

преформа

хранение

этикетка

хранение

хранение

хранение

хранение

Корректировка сахаром, лимонной к-ты

хранение

Приготовление белого сиропа

Купажирование

Приготовление напитка

Брак

Фильтрация

Подготовленная вода с умягчением

Хранение в буферном баке

Пастеризация напитка Т=940С; t=60 сек

Охлаждение

Охлаждение

Крышка

Хранение

Осмотр

Споласкивание с дезраствором

Упаковка

Хранение

маркировка

этикетирование

Контроль маркировки

Слайд 36Проверка производственной блок-схемы

Когда производственная блок-схема построена, она должна быть проверена рабочей

Таким образом, рабочая группа НАССР должна:

Сопоставить производственную блок-схему с существующим технологическим процессом;

Проанализировать процесс в разное время по всему производственному циклу;

Удостовериться, что блок-схема правильна на всем протяжении технологического процесса.

При проверке сверяются все производственные операции, потоки всех компонентов и упаковочных материалов, схемы передвижения персонала, потенциальные зоны загрязнения и т.д.

Проверка должна проводиться регулярно через установленные интервалы времени и ее результаты должны документироваться.

Слайд 37Анализ опасных факторов и разработка контрольных и предупреждающих действий

Анализ опасных факторов

На данном этапе разработки плана НАССР необходимо составить список опасностей, которые настолько важны, что могут при неэффективном контроле за ними с большой вероятностью нанести вред или вызвать заболевание, а затем определить для них контрольные меры. Анализ опасностей осуществляется в две стадии.

Прежде всего, группа НАССР должна составить перечень всех потенциально опасных факторов (физических, химических, биологических). При этом анализу подлежат характеристика продукта, ингредиенты, сырье, входящее в продукт, действия, производимые на каждом этапе производственного процесса, где рассматриваются возможности появления, возрастания или сохранения опасных факторов в продукте, методы хранения, опасности, исходящие от персонала, оборудования, производственной среды, реализация продукта на рынке, приготовление продукта и употребление в пищу потребителем.

Слайд 38Источники возможных опасностей:

Сырье.

Внутренние факторы

Микробиологический состав пищевых продуктов

Помещения

Оборудование

Персонал

Процессы

Упаковка

Хранение и реализация

Возможный потребитель

Эти факторы учитываются для проведения тщательного анализа и идентификации всех возможных рисков.

Очень результативно использовать при определении опасностей метод «мозгового штурма».

Слайд 39Определение критических контрольных точек

Критическая контрольная точка – это этап или процедура,

Слайд 40Количество критических контрольных точек зависит от сложности и вида продукции, производственного

Планировке завода

Рецептурах

Протекании процессов

Оборудовании

Выбранных ингредиентах

Санитарных и вспомогательных программах

Географическом расположении предприятия

Определение критических контрольных точек

Слайд 41Критическая контрольная точка может характеризовать сырье, место, методику, процедуру или стадию

«отсутствие» конкретных загрязняющих веществ в сырье;

Конкретная операция по очистке;

Разделение установок для сырья и продуктов, подвергавшихся кулинарной обработке;

Хлорирование охлаждающей воды в контейнерах и т.д.

Критические контрольные точки могут быть определены путем простых рассуждений и заключений рабочей группы НАССР с использованием собранной информации о процессе, возможных опасностях и контрольных и предупреждающих воздействиях.

Определение критических контрольных точек

Слайд 42Для точного определения критических контрольных точек разработан инструмент – дерево принятия

Для определения критических контрольных точек процесса необходимо ответить на каждый вопрос последовательно по каждому этапу, где выявлены значимые опасные факторы, и по каждому установленному опасному фактору.

Определение критических контрольных точек

Слайд 43Дерево принятия решений по Критическим контрольным точкам процесса

Вопрос 1. проводятся ли

Вопрос 2. является ли этот этап определяющим для устранения опасного фактора или его снижения до допустимого уровня

Вопрос 3. может ли опасный факторы проявиться или превысить допустимый уровень на данном этапе

Вопрос 4. может ли следующий этап устранить выявленный опасный фактор или свести возможность его появления до допустимого уровня

Да

Да

Да

Да

Да

Внести изменения в этап, процесс или продукт

Вопрос 2а. Необходим ли контроль на этом этапе с точки зрения безопасности

нет

нет

нет

нет

Это не критическая контрольная точка

Переход к следующему этапу

Это не критическая контрольная точка

Переход к следующему этапу

Переход к следующему этапу

Это не критическая контрольная точка

нет

Критическая контрольная точка

Слайд 44Вопрос 1. Существует ли опасность на этом этапе?

Вопрос 2. Проводятся ли

Вопрос 3. Является ли этот этап определяющим для устранения опасного фактора или его снижения до допустимого уровня?

Вопрос 4. Может ли опасный фактор проявиться или превысить допустимый уровень на данном этапе?

Вопрос 5. Может ли следующий этап устранить выявленный опасный фактор или свести возможность его появления до допустимого уровня?

Слайд 45 Анализ технологических процессов производства водок и водок особых на наличие

Слайд 46Дерево принятия решения по критическим контрольным точкам сырья

Вопрос 1. Возможно ли,

Вопрос 2. Устранит ли опасный фактор переработка, включая ожидаемое использование потребителем, или снизит его до допустимого уровня?

Вопрос 3. существуют ли опасные факторы перекрестного загрязнения для оборудования или других продуктов, которые не будут контролироваться?

Да

нет

Переход к следующему виду сырья

Да

Да

Критическая контрольная точка

Не критическая контрольная точка

Критическая контрольная точка

Не критическая контрольная точка

нет

нет

Слайд 47Результаты исследований также необходимо зафиксировать в специальной таблице анализа опасных факторов.

Если же в техническом задании установлено, что система НАССР охватывает не только вопросы безопасности, но и вопросы качества, то в этом случае определяются не только критические контрольные точки, но и так называемые критические точки для качества.