- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Эволюция методов обеспечения качества презентация

Содержание

- 1. Эволюция методов обеспечения качества

- 2. Во всем мире качество стало ключевым фактором

- 3. Качество имеет решающее значение при удовлетворении требований

- 4. ВМ Григ приветливость персонала; улучшение

- 5. ВМ Григ Логические связи менеджмента качества

- 6. Качество: Карл Вильгельм Фридрих Гегель: Логическая категория,

- 7. Качество – совокупность характеристик объекта, относящихся к

- 8. Известный немецкий специалист в области стандартизации

- 9. ВМ Григ Однако в некоторых случаях

- 10. Древним строителям под силу были огромные организованные

- 11. Так, например, в одном из цеховых документов

- 12. ВМ Григ Указ царя Петра I

- 13. И все же есть принципиальное отличие между

- 14. Импульсом для бурного развития стандартизации явилось превращение

- 15. Управление качеством (в т.ч. надежностью) как прикладная

- 16. "Всмотритесь же в пути и судьбы России,

- 17. ВМ Григ УКАЗ ПРЕЗИДИУМА ВЕРХОВНОГО СОВЕТА СССР

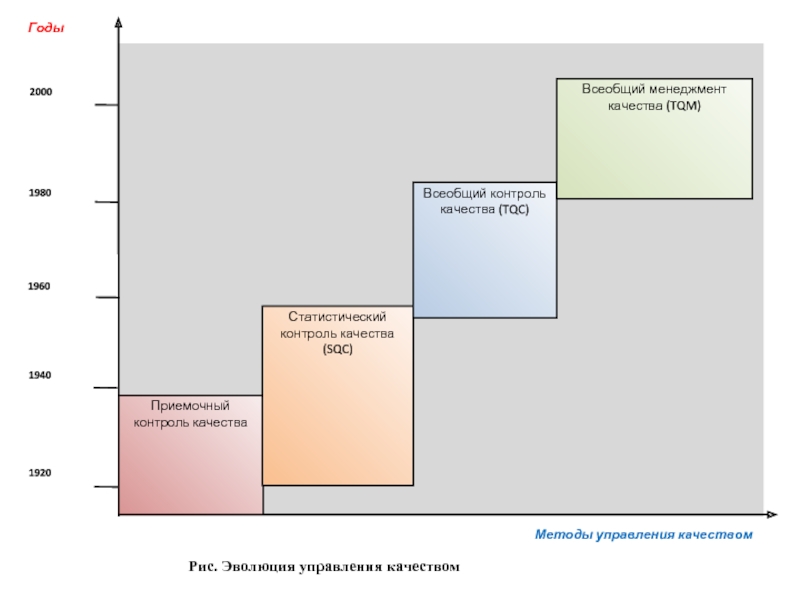

- 18. Рис. Эволюция управления качеством

- 19. Первый этап (середина 20-х середина 50-х годов).

- 20. Недостатки управления качеством посредством выборочного контроля качества

- 21. Второй этап (середина 50-х - конец 60-х

- 22. Преимущества данного подхода, основными чертами которого в

- 23. Самым же важным достижением этого этапа был

- 24. Резюмируя, можно сказать, что основным принципом данного

- 25. Третий этап (конец 60-х - конец 70-х

- 26. В этот период времени были переосмыслены место

- 27. Четвертый этап (с середины 70-х годов и

- 28. Фазы методов обеспечения качества : Фаза

- 29. Фаза отбраковки Фундаментом обеспечения качества являются

- 30. Фаза контроля качества. Научным обобщением и обоснованием

- 31. В рамках этой концепции повышение качества всегда

- 32. Г. Эмерсон впервые поставил вопрос об эффективности

- 33. Фаза управления процессами Система Тейлора дала великолепный

- 34. На этом этапе действует то же противоречие,

- 35. Фаза управления качеством Начало фазы управления

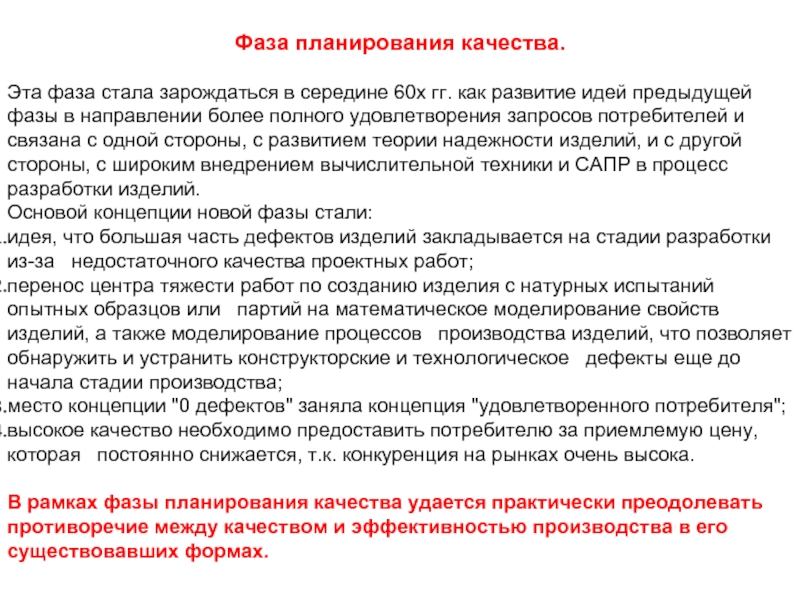

- 36. Фаза планирования качества. Эта фаза стала

- 37. Фаза качества среды –эта фаза

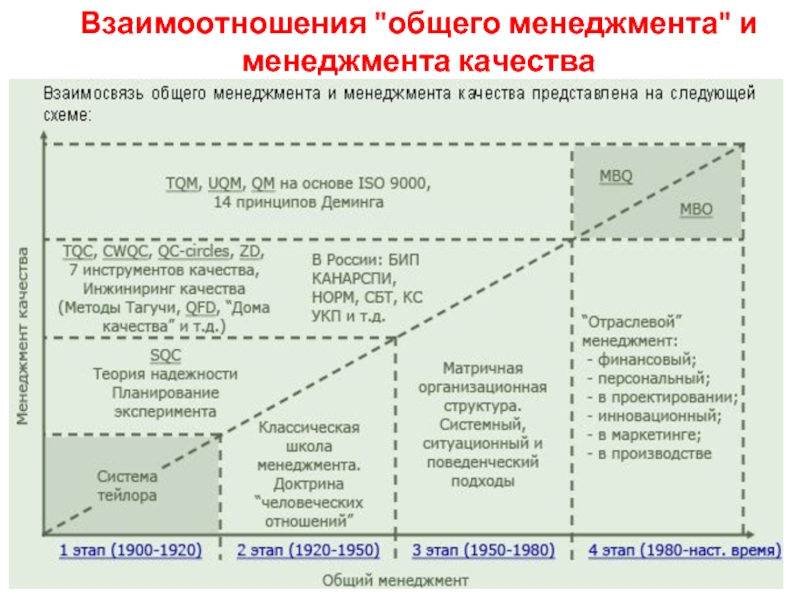

- 38. Взаимоотношения "общего менеджмента" и менеджмента качества

- 39. Эволюция методов обеспечения качества

- 40. "Звезда качества"

- 41. Развитие систем управления качеством и основных функций менеджера по качеству в 60-80-е годы XX века.

- 42. Развитие систем управления качеством и основных функций менеджера по качеству в 90-е годы XX века.

- 43. Интегрированный и межфункциональный процессы управления качеством

- 44. Пять "звезд качества"

- 46. Э.Деминг Дж.Джуран Ф.Кросби К.Исикава А.Фейгенбаум

- 47. Уильям Эдвардс Деминг Доктора Эдварда Деминга заслуженно

- 48. Эдвард Деминг - всемирно известный ученый,

- 49. Посетив впервые Японию в 1946 г. по

- 50. Научный подход Суть научного подхода состоит в

- 51. Цитаты доктора Деминга: Сотрудничество: Выигрывают Все, что

- 52. Треугольник Джойнера Треугольник Джойнера" показывает, что

- 53. ЧЕТЫРНАДЦАТЬ ПРИНЦИПОВ ЭДВАРДА ДЕМИНГА (50-ые - 80-ые

- 54. «Смертельные болезни учреждения» по Демингу отсутствие постоянства

- 55. Препятствия: Иллюзии, будто автоматизация, компьютеризация, установка современного

- 56. Препятствия: Поиски примеров. Примеры не учат ничему,

- 57. Основные составляющие TQM (total quality management –

- 58. Улучшение качества. Этот механизм TQM предполагает, что

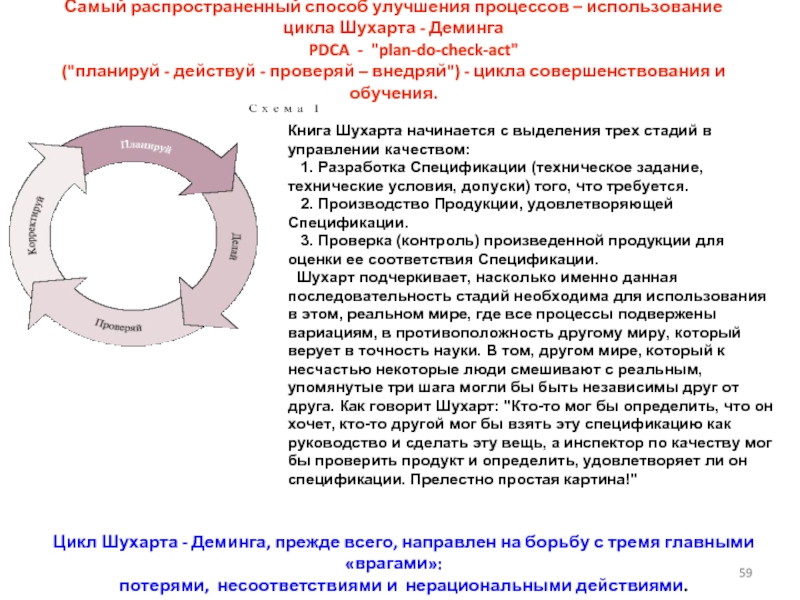

- 59. Самый распространенный способ улучшения процессов – использование

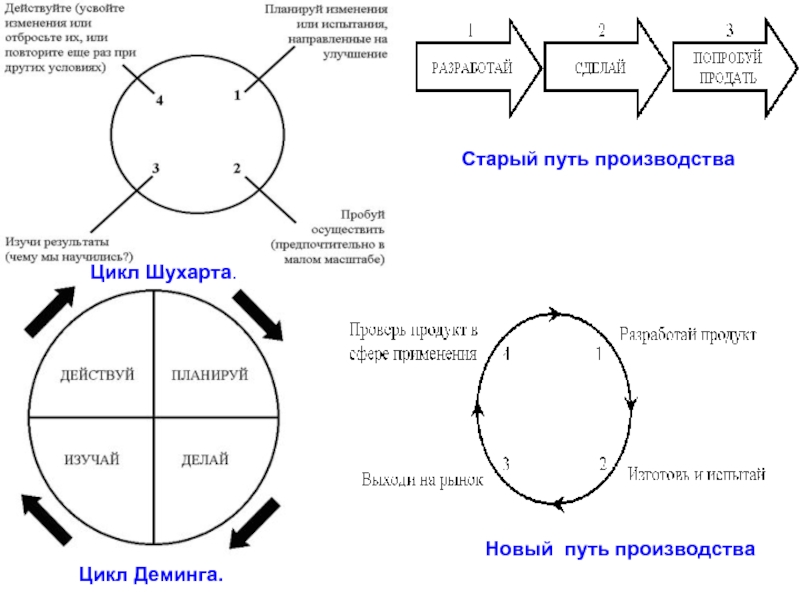

- 60. Старая (процесс управления качеством в виде линии)

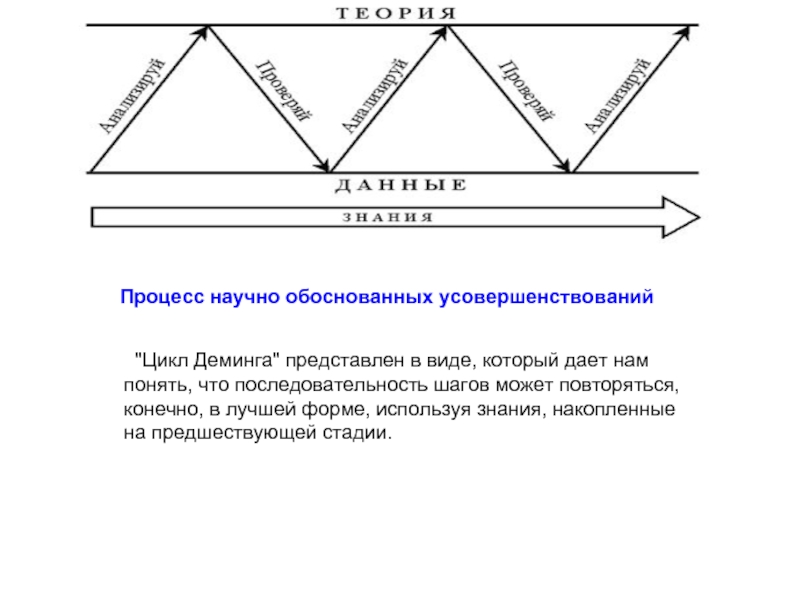

- 61. Процесс научно обоснованных усовершенствований "Цикл

- 62. Цикл Деминга. Цикл Шухарта. Старый путь производства Новый путь производства

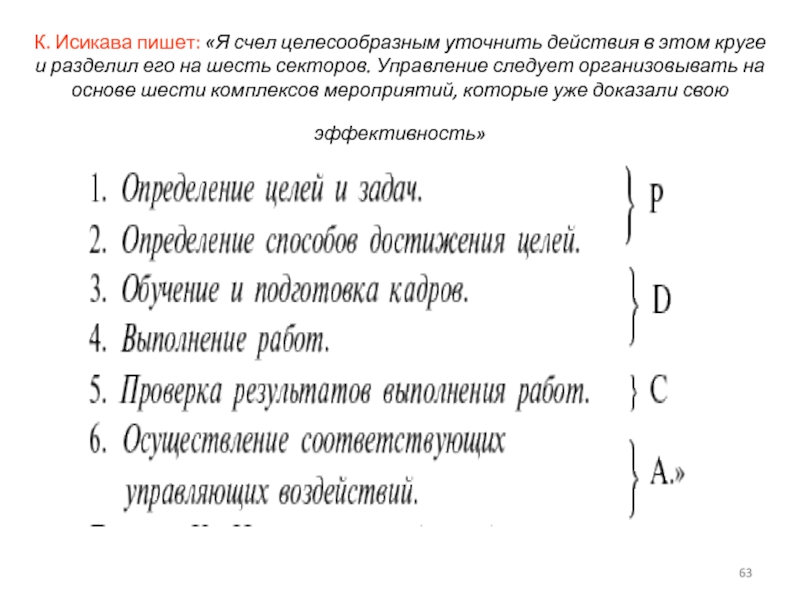

- 63. К. Исикава пишет: «Я счел целесообразным уточнить

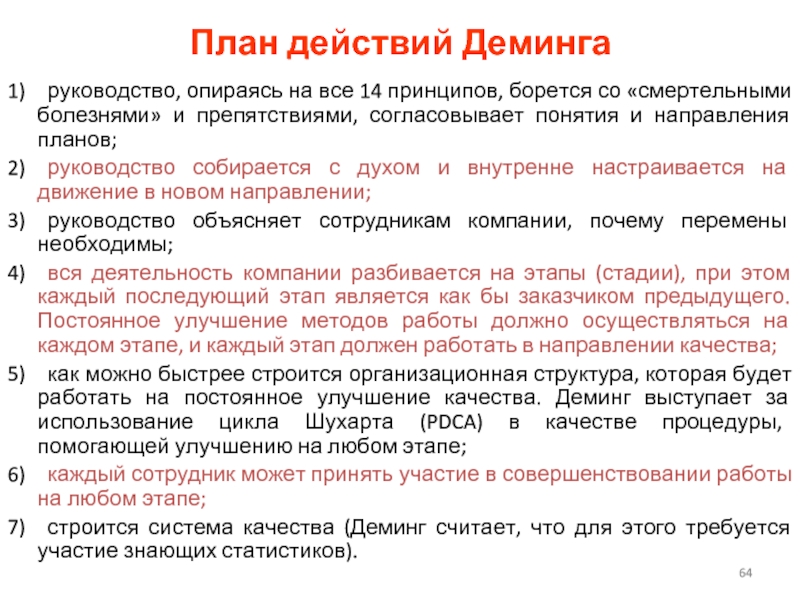

- 64. План действий Деминга 1) руководство, опираясь на

- 65. Джозеф М.Джуран Джозеф М.Джуран (Joseph М. Juran,

- 66. Спираль качества Джурана

- 67. Филипп Кросби Филипп Кросби (Philip Crosby) -

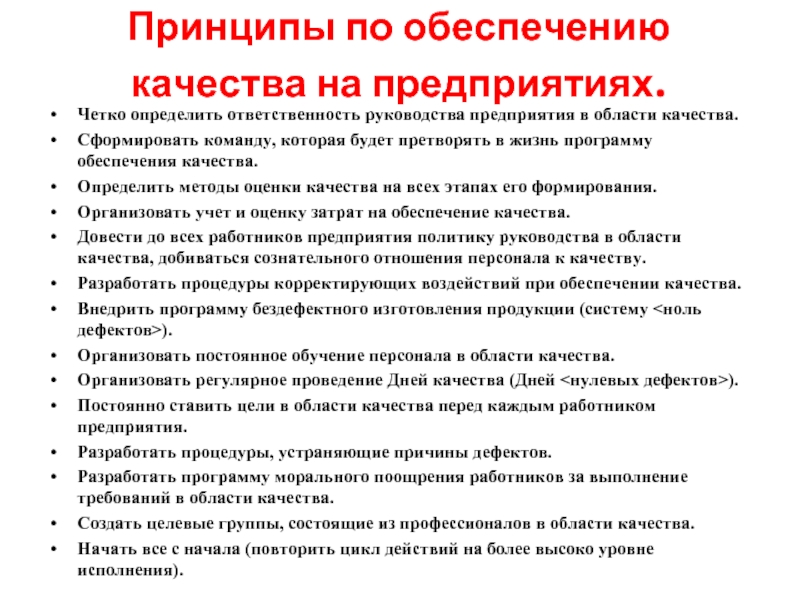

- 68. Принципы по обеспечению качества на предприятиях.

- 69. Арманд Фейгенбаум Арманд В.

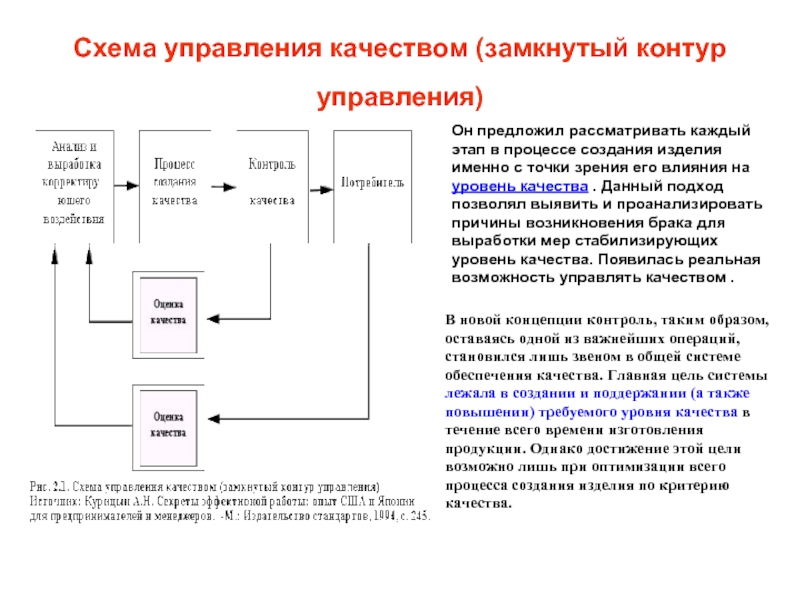

- 70. В 50-х годах Фейгенбаумом была сформулирована концепция

- 71. Схема управления качеством (замкнутый контур управления)

- 72. Каору Исикава Родился в 1915 году. В

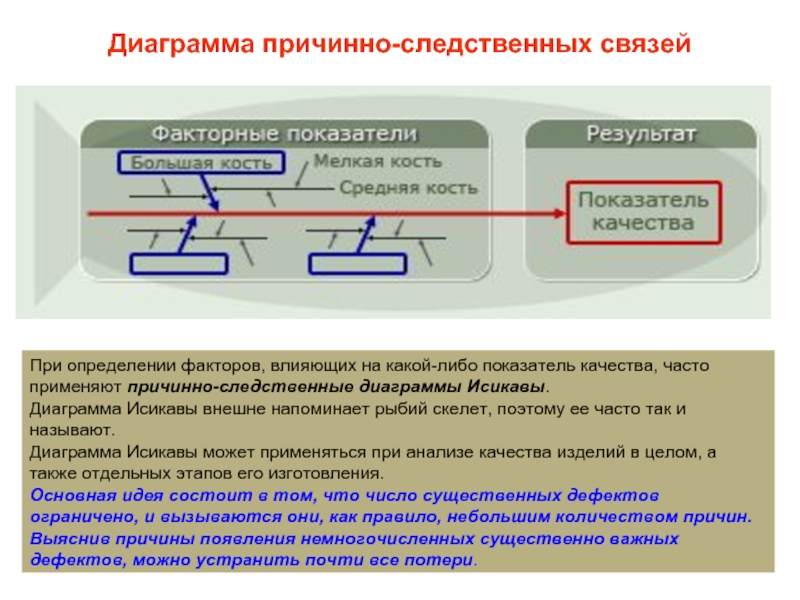

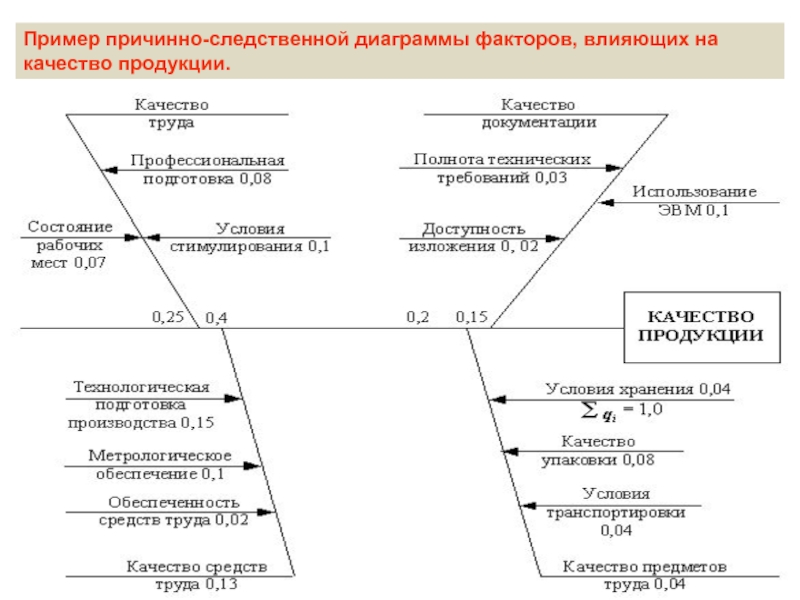

- 73. При определении факторов, влияющих на какой-либо показатель

- 74. Построение диаграмм включает следующие этапы: Выбор

- 75. Пример причинно-следственной диаграммы факторов, влияющих на качество продукции.

- 76. Принцип 5М В сфере производства продукции действует

- 77. Пример: Диаграмма Исикавы с указанием приоритетного числа рисков

- 78. Генити Тагути Генити Тагути (Genichi Taguchi), род.

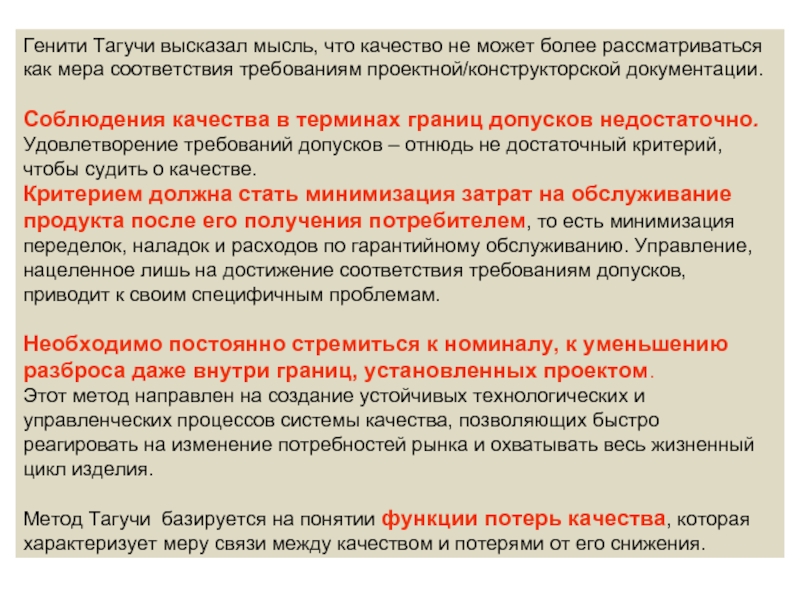

- 79. Генити Тагучи высказал мысль, что качество не

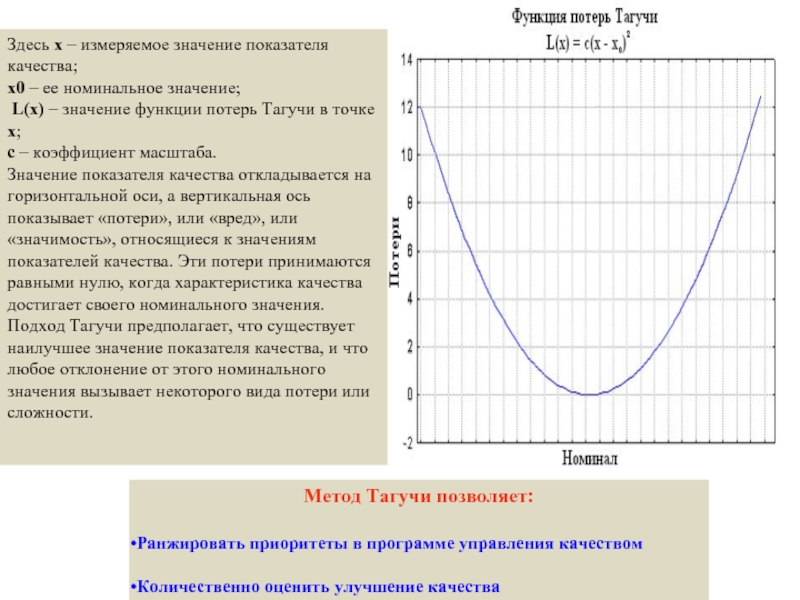

- 80. Здесь x – измеряемое значение показателя качества;

- 81. Классификация факторов, оказывающих влияние на качество продукции

- 82. Вопросы ?

Слайд 2Во всем мире качество стало ключевым фактором достижения конкурентных преимуществ. Причем

Слайд 3Качество имеет решающее значение при удовлетворении требований и ожиданий потребителей, партнеров,

Слайд 4ВМ Григ

приветливость персонала;

улучшение дисциплины (исполнительской и режимной);

повышение доходов;

улучшение имиджа.

Сигналами благополучной СМК являются такие показатели:

Слайд 5ВМ Григ

Логические связи менеджмента качества

Менеджмент качества

Менеджмент

Маркетинг

Статистика и теория вероятности

Экономика

Технологии деятельности.

Психология и этика поведения

Стандартизация, метрология и сертификация

Принципы менеджмента качества, методы и инструменты

Делопроизводство

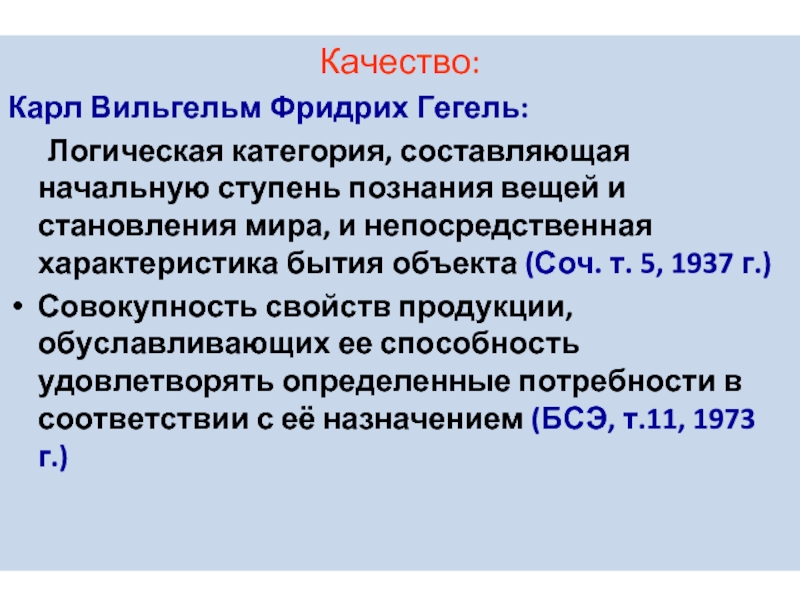

Слайд 6Качество:

Карл Вильгельм Фридрих Гегель:

Логическая категория, составляющая начальную ступень познания вещей и

Совокупность свойств продукции, обуславливающих ее способность удовлетворять определенные потребности в соответствии с её назначением (БСЭ, т.11, 1973 г.)

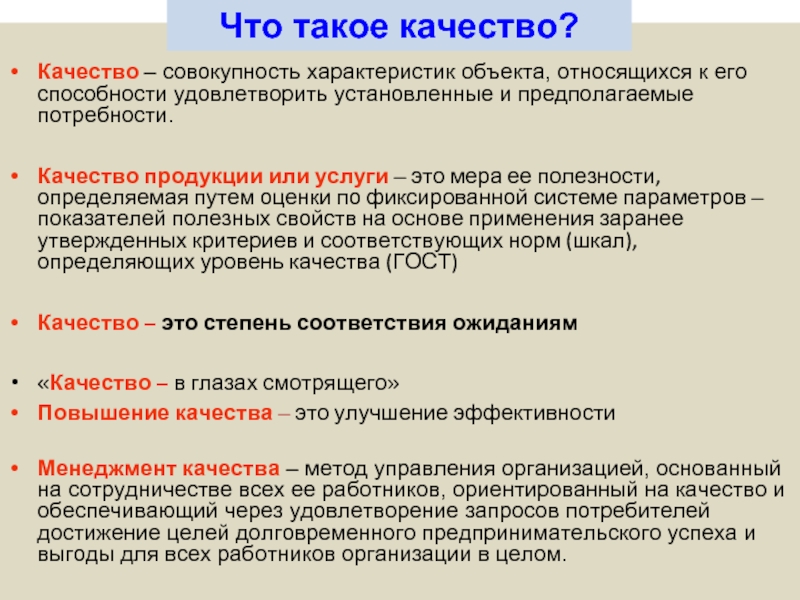

Слайд 7Качество – совокупность характеристик объекта, относящихся к его способности удовлетворить установленные

Качество продукции или услуги – это мера ее полезности, определяемая путем оценки по фиксированной системе параметров – показателей полезных свойств на основе применения заранее утвержденных критериев и соответствующих норм (шкал), определяющих уровень качества (ГОСТ)

Качество – это степень соответствия ожиданиям

«Качество – в глазах смотрящего»

Повышение качества – это улучшение эффективности

Менеджмент качества – метод управления организацией, основанный на сотрудничестве всех ее работников, ориентированный на качество и обеспечивающий через удовлетворение запросов потребителей достижение целей долговременного предпринимательского успеха и выгоды для всех работников организации в целом.

Что такое качество?

Слайд 8 Известный немецкий специалист в области стандартизации Хорст Сименс утверждает, что

Советский ученый Д. Хазанов отмечал, что развитие модуля в Древнем Египте было связано не только с требованиями техники строительства того времени, но и с желанием зафиксировать определенные пропорции, обеспечить соразмерность частей здания и сделать его красивым, то есть, обеспечивались характеристики качества

Слайд 9ВМ Григ

Однако в некоторых случаях не один только мастер является

Так, например, дом знает не только тот, кто его построил, но еще лучше о нем будет судить тот, кто им пользуется, то есть домохозяин. Точно также автомобильный руль лучше знает водитель автомобиля, чем мастер, сделавший руль, и об обеде гость будет судить правильнее, нежели повар.

Слайд 10Древним строителям под силу были огромные организованные стройки. С невероятными затратами

Действительно, в те далекие времена зародилось одно из важнейших условий строительства — координация коллективных усилий, управление строительством.

Качество изделий в античные времена достигало удивительного совершенства. Два скульптора, например, выполняя из камня отдельные части скульптуры, могли находиться в разных городах за сотни километров друг от друга, и законченное произведение воспринималось зрителями как шедевр. Качество определялось такими, ставшими вечными, постулатами как «ничего сверх меры», «золотая середина» и, наконец, «польза, прочность и красота».

Слайд 11Так, например, в одном из цеховых документов 1298 г. устанавливаются нормы

Средневековые цеха серьезно следили за качеством товаров своих ремесленников. Принятие в члены цеха считалось большим почетом и зачастую единственным залогом будущего успеха.

К началу XIV века были введены стандартизированные калибры орудий, различные в отдельных странах. В XV веке корабли венецианской эскадры собирались из унифицированных узлов. В ряде арсеналов имелись запасные части и детали кораблей, которые можно было получить взамен поврежденных в бою.

В 1555 г. Иван Грозный, направляя московских пушкарей и оружейный двор Новгорода, предписывал новгородцам делать ядра круглые, гладкие и размером, указанным московскими пушкарями. Для измерения пушечных жерл пользовались стандартными калибрами — кружалами.

При Петре Первом в артиллерии применялись три основных типа орудий с точно указанным калибром.

Слайд 12ВМ Григ

Указ царя Петра I

от генваря 11 года 1723 ❧

Слайд 13И все же есть принципиальное отличие между историческим опытом талантливых личностей

Разработка научных методов и принципов стандартизации связана с переходом к серийному изготовлению продукции. Во второй половине XIX века широко развивается стандартизация сначала в пределах одного завода или фабрики, потом в пределах одной компании, а затем — в пределах одной фирмы. С помощью стандартов рационализировались процессы конструирования и изготовления продукции.

Впоследствии пришли к идее иметь стандарты, учитывающие условия общественного разделения труда, национальные и даже международные интересы.

Так, в 1842 г. в Англии был установлен стандарт на резьбу Витворда, в 1846 г. в Германии проведена унификация ширины железнодорожной колеи и сцепных устройств, а в 1875 г. в Париже была заключена Международная метрическая конвенция и создано Международное бюро мер и весов.

Слайд 14Импульсом для бурного развития стандартизации явилось превращение «капитализма свободной конкуренции» в

Успехи в развитии техники и концентрации производства в конце XIX и начале XX веков обусловили стремление наиболее развитых в экономическом отношении стран регламентировать национальную стандартизацию. Это сопровождалось созданием организации по стандартизации.

Так, в 1901 г. возник Комитет стандартов в Англии.

К концу 20-х годов XX века объективная экономическая необходимость привела к созданию подобных организаций в большинстве стран Западной Европы и Америки.

В 1923 г. в Швейцарии состоялась Первая международная конференция по стандартизации, а в 1928 г. в Праге была основана ИСА(Международная ассоциация национальных обществ по стандартизации), преобразованная в 1946 г. в ИСО (Международную организацию по стандартизации).

В соответствии с существующей философией предпринимательства, вся полнота ответственности за качество изделий и услуг лежит на производителе. Производитель в разные исторические промежутки по-разному реагировал на эту ответственность, воплощая различные философии обеспечения качества

Слайд 15Управление качеством (в т.ч. надежностью) как прикладная наука зародилось и достаточно

Зарождение теории управления качеством предшествовала разработка в начале XX века системы Тейлора и ее применение в организации промышленного производства.

Слайд 16"Всмотритесь же в пути и судьбы России, вдумайтесь в ее крушение

ИЛЬИН И. А. // "Русский колокол", 1928, N 4

Слайд 17ВМ Григ

УКАЗ

ПРЕЗИДИУМА ВЕРХОВНОГО СОВЕТА СССР

Об ответственности за выпуск недоброкачественной или некомплектной

1 Установить, что выпуск недоброкачественной или некомплектной продукции с нарушениями обязательных стандартов является противогосударственным преступлением, равносильным вредительству.

2 За выпуск недоброкачественной и некомплектной продукции и за выпуск продукции с нарушением обязательных стандартов - директоров, главных инженеров и начальников отделов технического контроля предавать суду и по приговору суда подвергать тюремному заключению сроком от 10 до 15 лет.

Москва, Кремль 7 августа 1940 г.

Слайд 19Первый этап (середина 20-х середина 50-х годов).

Зарождение теории управления качеством связано

а также с работами У.Э.Деминга и Дж.М.Джурана в области статистических методов контроля качества продукции.

Теоретической основой статистического контроля качества служат теоремы П.Л.Чебышева, А.М.Ляпунова, Я.Бернулли и Пуассона, а основной предпосылкой применения методологии статистического контроля качества является возможность делать выводы о качестве изделий генеральной совокупности числом N по выборочной совокупности числом n, где n

Итак, принцип управления качеством на данном этапе можно сформулировать следующим образом: "качество обеспечиваете выборочным контролем готовой продукции".

Слайд 20Недостатки управления качеством посредством выборочного контроля качества готовой продукции:

брак выявляется

в случаях, когда выявленный брак может быть исправлен, повторно выпускаемые изделия имеют большую вероятность выхода из строя, что свидетельствует об их недостаточной надежности и, следовательно, неудовлетворительном качестве;

организация контроля готовой продукции сопряжена с созданием "мощных" служб технического контроля - доля контролеров на ряде западных фирм нередко составляет 15%. При этом основной производственный персонал практически не участвует в контроле качества выпускаемой им продукции;

предотвращение повторения ошибок (выпуска изделий неудовлетворительного качества) требует значительных дополнительных затрат труда и времени специалистов по анализу причин возникновения брака, выработке рекомендаций по их устранению, внедрению изменений в технологию производства.

Слайд 21Второй этап (середина 50-х - конец 60-х годов)

Развитие теории и

С целью устранения перечисленных недостатков на этом этапе наряду с применением статистических методов контроля стали широко использоваться организационные методы, призванные выявить причины возникновения брака и разработать мероприятия по их устранению и предупреждению.

Совместное и взаимосвязанное применение статистических и организационных методов составляет основную сущность методологии комплексного управления качеством, однако ее использование на практике существенным образом отличалось в США и Западной Европе, с одной стороны, и в Японии - с другой. В США, а затем и в Западной Европе функции управления качеством были возложены на специализированные подразделения фирм.

В Японии же основное внимание было сосредоточено на том, чтобы привлечь к управлению качеством весь персонал фирмы.

Слайд 22Преимущества данного подхода, основными чертами которого в настоящее время принято считать:

организация обучения кадров методам управления качеством;

создание (на строго добровольной основе) и поддержка кружков качества, деятельность которых направлена на выявление причин брака (особенно скрытого), поиск методов их устранения и использования подученных результатов в повседневной работе;

инспектирование деятельности предприятий и руководства предприятий по управлению качеством (в Японии учреждены две премии У.Э.Деминга, одна из которых присуждается предприятию, добившемуся в данном финансовом году исключительно больших успехов в области статистических методов контроля качества, а вторая - одному или нескольким лицам, способствовавшим развитию и распространению теории статистического контроля; высшей наградой является медаль У.Э.Деминга), при этом участие фирм в инспектировании производится по их заявкам на добровольной основе;

использование статистических методов контроля качества;

деятельность в рамках общегосударственных программ по управлению качеством.

Слайд 23Самым же важным достижением этого этапа был новый образ мышления в

Весьма важным стал также отход от концепции производства "плохих и дешевых вещей", а также признание доминирующего права потребителя, в соответствии с которым отвергается принцип "рынок для продукции" и признается единственно правильный принцип - "продукция для рынка", на котором властвует потребитель, а не производитель товаров. И эти принципы проводились в жизнь не на словах, а на деле.

Развитие теории и практики управления качеством в этот период было сосредоточено на методах:

анализа качества, в т.ч. выделения основных и вспомогательных показателей качества;

подготовки кадров и обучения персонала (организация деятельности кружков качества);

экспертизы качества продукции и работ на всех стадиях их производства и выполнения, начиная с организации действенного входного контроля и кончая развитым и квалифицированным дообслуживанием (послепродажным обслуживанием) на весь период испытания продукции.

Слайд 24Резюмируя, можно сказать, что основным принципом данного этапа эволюции теории управления

Слайд 25Третий этап (конец 60-х - конец 70-х годов).

В этот период задачи

работоспособность в различных условиях применения климатических (температура, влажность, давление), физических (различные виды деформаций), химических (агрессивная среда) и т.п., а также при различных способах эксплуатации;

удобство эксплуатации;

защищенность в аварийной ситуации, а также защищенность от потери работоспособности при неправильном действии пользователя при эксплуатации (защищенность по принципу fool proof);

привлекательный внешний вид (форма, цвет и т.д.), иначе - хороший дизайн.

Эти требования, очевидно, могли быть выполнены только при соответствующем уровне проектирования: подготовки производства.

Слайд 26В этот период времени были переосмыслены место и роль проектирования в

системный анализ требований пользователей (Методы опроса общественного мнения, изучения конъюнктуры и спроса, анализа спецификаций требований);

методология принятия проектных решений в условиях неопределенности (неполной информированности) проектировщика относительно истинных требований заказчика и запросов потребителя новой продукции;

методы упорядоченного поиска и стоимостного анализа;

методы поиска идей, исследования структуры, проблемы и проектных ситуаций;

методы модульного многовариантного проектирования.

Разработка и развитие новых методов проектирования прежде всего связаны с именами таких ученых, как А.Ф.Осборн, А.Д.Ньюмен, Дж.К.Джонс, К.Александер, Ф.Бартлетт, Д.Г.Кристоферсон, Д.Мейстер, Дж.Рабидо.

Самостоятельным и в то же время связанным с перечисленными направлениями было развитие методологии оценки качества и надежности проектных решений разрабатываемых объектов и процессов.

И так, основным принципом управления качеством на рассматриваемом этапе был: "высокое качество и надежность закладываются в процессе проектирования и подготовки производства новых видов продукции".

Слайд 27Четвертый этап (с середины 70-х годов и по настоящее время).

Параллельно с

в области управления качеством и проектированием новой продукции вычислительная техника стала применяться для создания систем автоматизации проектирования и систем автоматизации экспертизы качества;

в области автоматизации управления и обработке данных нашли новую сферу приложения методы теории управления качеством.

Последнее привело к выделению нового научного и практического направления – управления качеством и надежностью проектных решений в области автоматизации управления и обработки информации. Для этого направления стало присущим:

использование всего научного потенциала и практического опыта, накопленного на трех предшествующих этапах эволюции управления качеством;

использование результатов новейших математических теорий, таких как теория нечетких множеств и нечеткой логики, созданная американским ученым Л.А.Заде и развитая затем в работах ряда ученых, а также использования теорий (в том числе теории надежности), ранее не применявшихся в управлении качеством;

разработка и использование методов анализа и управления качеством, специфичных для данной предметной области;

применение средств вычислительной техники для создания систем автоматизации экспертизы качества проектных решений и управления проектными работами.

Слайд 28Фазы методов обеспечения качества :

Фаза отбраковки

Фаза контроля качества

Фаза управления процессами

Фаза управления качеством

Фаза планирования качества

Фаза качества среды

Слайд 29Фаза отбраковки

Фундаментом обеспечения качества являются стандартизация, метрология и взаимозаменяемость компонентов продуктов.

Главным "завоеванием" этой фазы стала концепция стандартного качества - создается "хороший" образец продукции (стандарт), который затем воспроизводится в серии с минимальными отклонениями.

Выдающийся вклад в развитие этой фазы внесли американские автомобилестроители — Генри Мартин Леланд (основатель фирмы «Кадиллак») и Генри Форд.

Слайд 30Фаза контроля качества.

Научным обобщением и обоснованием опыта, накопленного на этой стадии,

Именно им предложена концепция научного менеджмента, включившая системный подход, кадровый менеджмент, идею разделения ответственности между работниками и управленцами в обеспечении качественной и эффективной работы организации, идею научного нормирования труда.

Можно сказать, что благодаря деятельности Ф. У. Тейлора и Г. Форда была создана концепция организации машинного производства (производственная система Форда - Тейлора), которая в основных чертах просуществовала до настоящего времени, и является моделью организации производства большинства современных предприятий. Только в 70-е годы ей на смену стала приходить другая концепция (производственная система Тойота).

Основу концепции обеспечения качества этой фазы можно сформулировать так:

"Потребитель должен получать только годные изделия, т.е. изделия, соответствующие стандартам. Основные усилия должны быть направлены на то, чтобы не годные изделия (брак) были бы отсечены от потребителя".

Слайд 31В рамках этой концепции повышение качества всегда сопровождается ростом затрат на

Для развивающегося предприятия выстраивание системы технического контроля - крайне важный момент. Это предполагает:

наличие процедур входного, внутрипроизводственного (операционного) и выходного контроля и процедур обращения с бракованной продукцией;

наличие методик всех видов контроля, учитывающих законодательные требования (например, Закона "О единстве измерений"), требования государственных и отраслевых стандартов и т.д.;

наличие исправных средств контроля, поверенных и калиброванных;

наличие соответствующей службы и персонала в ней, обладающего необходимой квалификацией.

Слайд 32Г. Эмерсон впервые поставил вопрос об эффективности производства в широком масштабе,

Приведем «двенадцать принципов производительности» по Г. Эмерсону:

Точно поставленные идеалы и цели.

Здравый смысл.

Компетентная консультация.

Дисциплина.

Справедливое отношение к персоналу.

Быстрый, надежный, полный, точный и постоянный учет.

Диспетчеризация.

Нормы и расписания.

Нормализация условий.

Нормирование операций.

Письменные стандартные инструкции.

Вознаграждение за производительность.

Слайд 33Фаза управления процессами

Система Тейлора дала великолепный механизм управления качеством каждого конкретного

Фаза контроля качества или управления процессами начинается с 20-х годов XX века как попытка если не разрешить, то ослабить противоречие в форме, свойственной предыдущей фазе развития качества. Точкой отсчета считаются работы, выполненные в отделе технического контроля фирмы «Вестерн электрик», США.

В мае 1924 г. сотрудник отдела доктор Шухарт передал своему начальнику короткую записку, которая содержала метод построения диаграмм, известных нынче по всему миру как контрольные карты Шухарта. Статистические методы, предложенные Шухартом, дали в руки управленцев инструмент, который позволил сосредоточить усилия не на том, как обнаружить и изъять негодные изделия до их отгрузки покупателю, а на том, как увеличить выход годных изделий в технологическом процессе.

Примерное в это же время были разработаны первые таблицы выборочного контроля качества, разработанные Г. Доджем и Г. Ромингом. Вместе с контрольными картами Шухарта эти работы послужили началом статистических методов управления качеством, которые впоследствии благодаря Э. Демингу получили очень широкое распространение в Японии и оказали весьма существенное влияние на экономическую революцию в этой стране.

Слайд 34На этом этапе действует то же противоречие, что и на предыдущей

Для развивающегося предприятия переход к данной фазе - важный, но достаточно болезненный процесс.

Основная проблема состоит в том, что для того, чтобы управлять процессом, его сначала необходимо организовать, т.е. и исполнители, и руководители должны осознавать деятельность как совокупность процессов.

Если процессы организованы, т.е. известны продукты на входе и выходе процесса, показатели качества этих продуктов, то построить статистическое управление процессами уже относительно не сложно.

Ядром концепции обеспечения качества на этой фазе стало: "Сохраняется главная цель - потребитель должен получать только годные изделия, т.е. изделия, соответствующие стандартам. Отбраковка сохраняется как один из важных методов обеспечения качества.

Но основные усилия следует сосредоточить на управлении производственными процессами, обеспечивая увеличение процента выхода годных изделий".

Слайд 35Фаза управления качеством

Начало фазы управления качеством принято отсчитывать с 1950 г.

Программа базировалась уже не на совершенствовании только производственных процессов, а на совершенствовании системы в целом, на непосредственном участии высшего руководства компаний в проблемах качества, обучении всех сотрудников компании сверху донизу основным методам обеспечения качества, упоре на мотивацию сотрудников на высококачественный труд. Место концепции недопущения брака к потребителю и концепции увеличения выхода годных изделий заняла концепция «ноль дефектов».

Слайд 36Фаза планирования качества.

Эта фаза стала зарождаться в середине 60х гг. как

Основой концепции новой фазы стали:

идея, что большая часть дефектов изделий закладывается на стадии разработки из-за недостаточного качества проектных работ;

перенос центра тяжести работ по созданию изделия с натурных испытаний опытных образцов или партий на математическое моделирование свойств изделий, а также моделирование процессов производства изделий, что позволяет обнаружить и устранить конструкторские и технологическое дефекты еще до начала стадии производства;

место концепции "0 дефектов" заняла концепция "удовлетворенного потребителя";

высокое качество необходимо предоставить потребителю за приемлемую цену, которая постоянно снижается, т.к. конкуренция на рынках очень высока.

В рамках фазы планирования качества удается практически преодолевать противоречие между качеством и эффективностью производства в его существовавших формах.

Слайд 37Фаза качества среды

–эта фаза возникает при проявлении новой формы этого

Слайд 41Развитие систем управления качеством и основных функций менеджера по качеству в

Слайд 42Развитие систем управления качеством и основных функций менеджера по качеству в

Слайд 46

Э.Деминг

Дж.Джуран

Ф.Кросби

К.Исикава

А.Фейгенбаум

Т.Тагути

Гуру менеджмента качества:

в 40-е годы Америка имела военных

в 60-е годы образцами для подражания были космонавты.

В настоящее время героями следует считать специалистов в области качества, поскольку их вклад в будущее развитие и процветание может быть даже больше, чем выдающихся личностей прошлого.

(Дж. Харрингтон <Управление качеством в американских компаниях>, 1990)

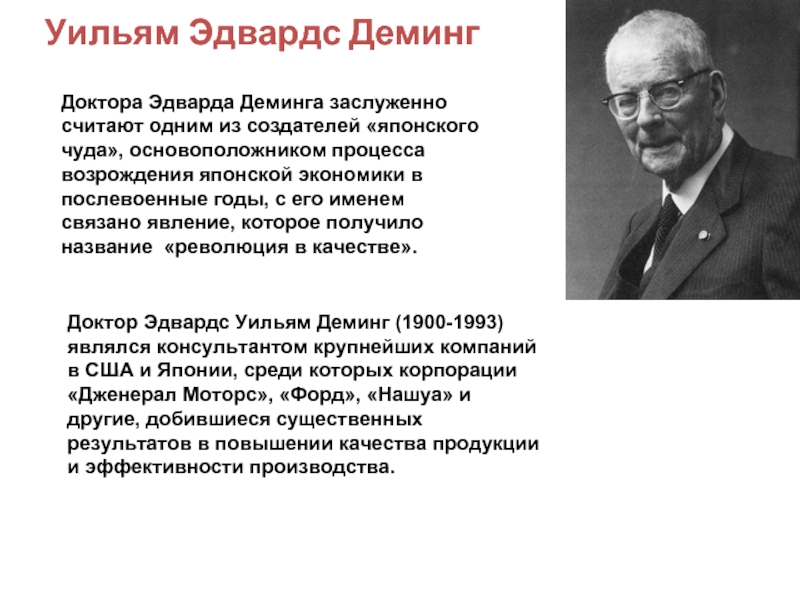

Слайд 47Уильям Эдвардс Деминг

Доктора Эдварда Деминга заслуженно считают одним из создателей «японского

Доктор Эдвардс Уильям Деминг (1900-1993) являлся консультантом крупнейших компаний в США и Японии, среди которых корпорации «Дженерал Моторс», «Форд», «Нашуа» и другие, добившиеся существенных результатов в повышении качества продукции и эффективности производства.

Слайд 48

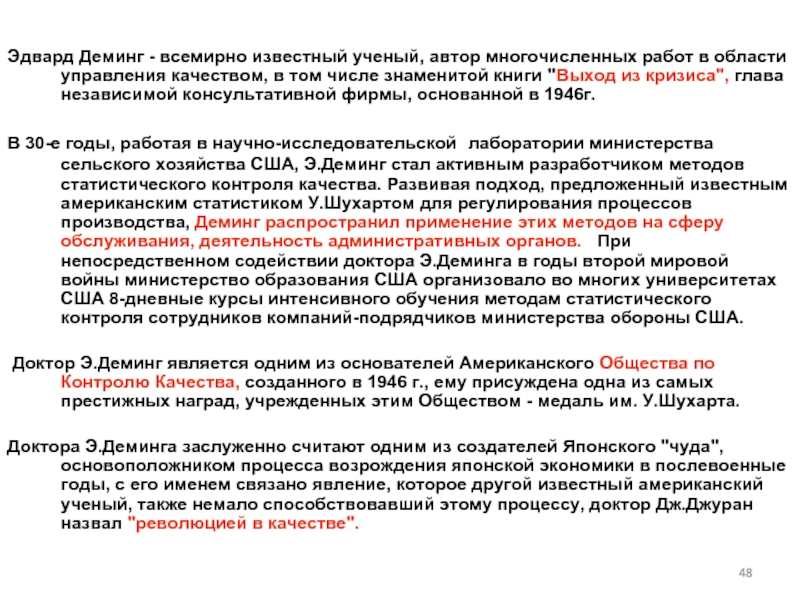

Эдвард Деминг - всемирно известный ученый, автор многочисленных работ в области

В 30-е годы, работая в научно-исследовательской лаборатории министерства сельского хозяйства США, Э.Деминг стал активным разработчиком методов статистического контроля качества. Развивая подход, предложенный известным американским статистиком У.Шухартом для регулирования процессов производства, Деминг распространил применение этих методов на сферу обслуживания, деятельность административных органов. При непосредственном содействии доктора Э.Деминга в годы второй мировой войны министерство образования США организовало во многих университетах США 8-дневные курсы интенсивного обучения методам статистического контроля сотрудников компаний-подрядчиков министерства обороны США.

Доктор Э.Деминг является одним из основателей Американского Общества по Контролю Качества, созданного в 1946 г., ему присуждена одна из самых престижных наград, учрежденных этим Обществом - медаль им. У.Шухарта.

Доктора Э.Деминга заслуженно считают одним из создателей Японского "чуда", основоположником процесса возрождения японской экономики в послевоенные годы, с его именем связано явление, которое другой известный американский ученый, также немало способствовавший этому процессу, доктор Дж.Джуран назвал "революцией в качестве".

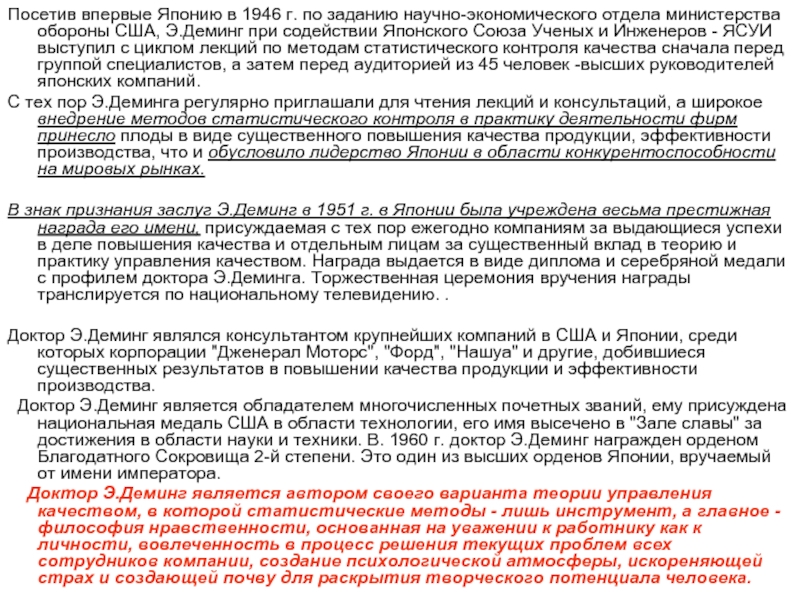

Слайд 49Посетив впервые Японию в 1946 г. по заданию научно-экономического отдела министерства

С тех пор Э.Деминга регулярно приглашали для чтения лекций и консультаций, а широкое внедрение методов статистического контроля в практику деятельности фирм принесло плоды в виде существенного повышения качества продукции, эффективности производства, что и обусловило лидерство Японии в области конкурентоспособности на мировых рынках.

В знак признания заслуг Э.Деминг в 1951 г. в Японии была учреждена весьма престижная награда его имени, присуждаемая с тех пор ежегодно компаниям за выдающиеся успехи в деле повышения качества и отдельным лицам за существенный вклад в теорию и практику управления качеством. Награда выдается в виде диплома и серебряной медали с профилем доктора Э.Деминга. Торжественная церемония вручения награды транслируется по национальному телевидению. .

Доктор Э.Деминг являлся консультантом крупнейших компаний в США и Японии, среди которых корпорации "Дженерал Моторс", "Форд", "Нашуа" и другие, добившиеся существенных результатов в повышении качества продукции и эффективности производства.

Доктор Э.Деминг является обладателем многочисленных почетных званий, ему присуждена национальная медаль США в области технологии, его имя высечено в "Зале славы" за достижения в области науки и техники. В. 1960 г. доктор Э.Деминг награжден орденом Благодатного Сокровища 2-й степени. Это один из высших орденов Японии, вручаемый от имени императора.

Доктор Э.Деминг является автором своего варианта теории управления качеством, в которой статистические методы - лишь инструмент, а главное - философия нравственности, основанная на уважении к работнику как к личности, вовлеченность в процесс решения текущих проблем всех сотрудников компании, создание психологической атмосферы, искореняющей страх и создающей почву для раскрытия творческого потенциала человека.

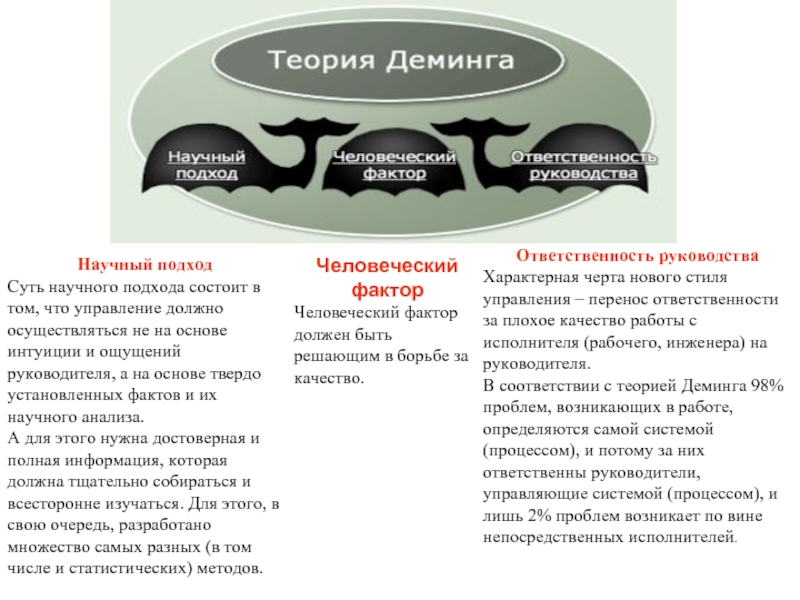

Слайд 50Научный подход

Суть научного подхода состоит в том, что управление должно осуществляться

А для этого нужна достоверная и полная информация, которая должна тщательно собираться и всесторонне изучаться. Для этого, в свою очередь, разработано множество самых разных (в том числе и статистических) методов.

Человеческий фактор

Человеческий фактор должен быть решающим в борьбе за качество.

Ответственность руководства

Характерная черта нового стиля управления – перенос ответственности за плохое качество работы с исполнителя (рабочего, инженера) на руководителя.

В соответствии с теорией Деминга 98% проблем, возникающих в работе, определяются самой системой (процессом), и потому за них ответственны руководители, управляющие системой (процессом), и лишь 2% проблем возникает по вине непосредственных исполнителей.

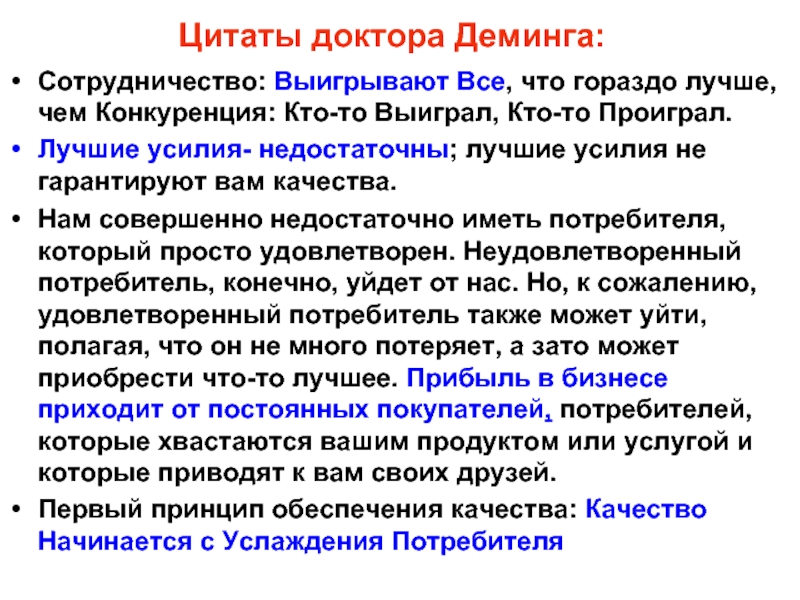

Слайд 51Цитаты доктора Деминга:

Сотрудничество: Выигрывают Все, что гораздо лучше, чем Конкуренция: Кто-то

Лучшие усилия- недостаточны; лучшие усилия не гарантируют вам качества.

Нам совершенно недостаточно иметь потребителя, который просто удовлетворен. Неудовлетворенный потребитель, конечно, уйдет от нас. Но, к сожалению, удовлетворенный потребитель также может уйти, полагая, что он не много потеряет, а зато может приобрести что-то лучшее. Прибыль в бизнесе приходит от постоянных покупателей, потребителей, которые хвастаются вашим продуктом или услугой и которые приводят к вам своих друзей.

Первый принцип обеспечения качества: Качество Начинается с Услаждения Потребителя

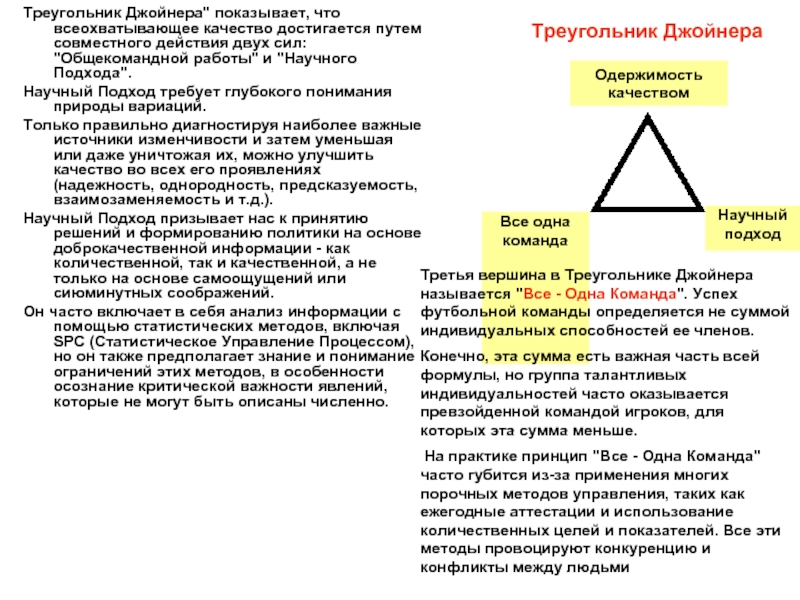

Слайд 52Треугольник Джойнера

Треугольник Джойнера" показывает, что всеохватывающее качество достигается путем совместного

Научный Подход требует глубокого понимания природы вариаций.

Только правильно диагностируя наиболее важные источники изменчивости и затем уменьшая или даже уничтожая их, можно улучшить качество во всех его проявлениях (надежность, однородность, предсказуемость,взаимозаменяемость и т.д.).

Научный Подход призывает нас к принятию решений и формированию политики на основе доброкачественной информации - как количественной, так и качественной, а не только на основе самоощущений или сиюминутных соображений.

Он часто включает в себя анализ информации с помощью статистических методов, включая SPC (Статистическое Управление Процессом), но он также предполагает знание и понимание ограничений этих методов, в особенности осознание критической важности явлений, которые не могут быть описаны численно.

Третья вершина в Треугольнике Джойнера называется "Все - Одна Команда". Успех футбольной команды определяется не суммой индивидуальных способностей ее членов.

Конечно, эта сумма есть важная часть всей формулы, но группа талантливых индивидуальностей часто оказывается превзойденной командой игроков, для которых эта сумма меньше.

На практике принцип "Все - Одна Команда" часто губится из-за применения многих порочных методов управления, таких как ежегодные аттестации и использование количественных целей и показателей. Все эти методы провоцируют конкуренцию и конфликты между людьми

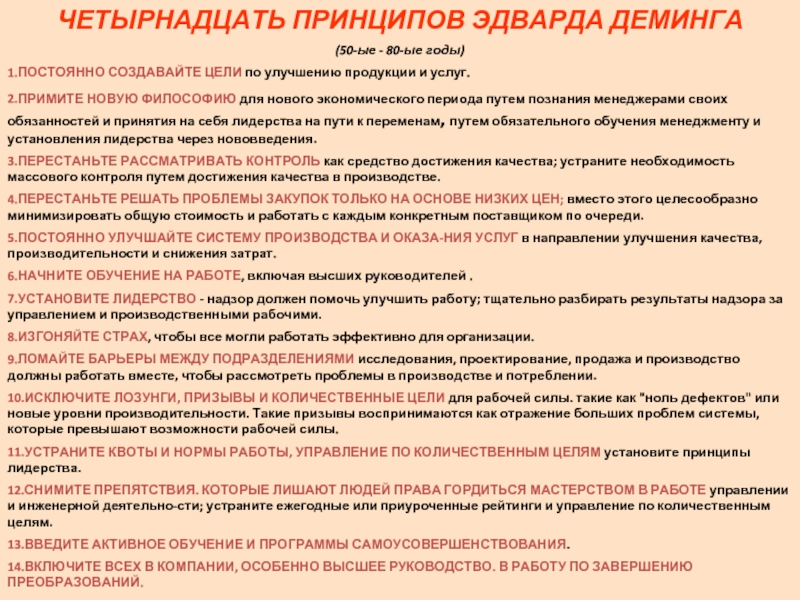

Слайд 53ЧЕТЫРНАДЦАТЬ ПРИНЦИПОВ ЭДВАРДА ДЕМИНГА

(50-ые - 80-ые годы)

1.ПОСТОЯННО СОЗДАВАЙТЕ ЦЕЛИ по улучшению

2.ПРИМИТЕ НОВУЮ ФИЛОСОФИЮ для нового экономического периода путем познания менеджерами своих обязанностей и принятия на себя лидерства на пути к переменам, путем обязательного обучения менеджменту и установления лидерства через нововведения.

3.ПЕРЕСТАНЬТЕ РАССМАТРИВАТЬ КОНТРОЛЬ как средство достижения качества; устраните необходимость массового контроля путем достижения качества в производстве.

4.ПЕРЕСТАНЬТЕ РЕШАТЬ ПРОБЛЕМЫ ЗАКУПОК ТОЛЬКО НА ОСНОВЕ НИЗКИХ ЦЕН; вместо этого целесообразно минимизировать общую стоимость и работать с каждым конкретным поставщиком по очереди.

5.ПОСТОЯННО УЛУЧШАЙТЕ СИСТЕМУ ПРОИЗВОДСТВА И ОКАЗА-НИЯ УСЛУГ в направлении улучшения качества, производительности и снижения затрат.

6.НАЧНИТЕ ОБУЧЕНИЕ НА РАБОТЕ, включая высших руководителей .

7.УСТАНОВИТЕ ЛИДЕРСТВО - надзор должен помочь улучшить работу; тщательно разбирать результаты надзора за управлением и производственными рабочими.

8.ИЗГОНЯЙТЕ СТРАХ, чтобы все могли работать эффективно для организации.

9.ЛОМАЙТЕ БАРЬЕРЫ МЕЖДУ ПОДРАЗДЕЛЕНИЯМИ исследования, проектирование, продажа и производство должны работать вместе, чтобы рассмотреть проблемы в производстве и потреблении.

10.ИСКЛЮЧИТЕ ЛОЗУНГИ, ПРИЗЫВЫ И КОЛИЧЕСТВЕННЫЕ ЦЕЛИ для рабочей силы. такие как "ноль дефектов" или новые уровни производительности. Такие призывы воспринимаются как отражение больших проблем системы, которые превышают возможности рабочей силы.

11.УСТРАНИТЕ КВОТЫ И НОРМЫ РАБОТЫ, УПРАВЛЕНИЕ ПО КОЛИЧЕСТВЕННЫМ ЦЕЛЯМ установите принципы лидерства.

12.СНИМИТЕ ПРЕПЯТСТВИЯ. КОТОРЫЕ ЛИШАЮТ ЛЮДЕЙ ПРАВА ГОРДИТЬСЯ МАСТЕРСТВОМ В РАБОТЕ управлении и инженерной деятельно-сти; устраните ежегодные или приуроченные рейтинги и управление по количественным целям.

13.ВВЕДИТЕ АКТИВНОЕ ОБУЧЕНИЕ И ПРОГРАММЫ САМОУСОВЕРШЕНСТВОВАНИЯ.

14.ВКЛЮЧИТЕ ВСЕХ В КОМПАНИИ, ОСОБЕННО ВЫСШЕЕ РУКОВОДСТВО. В РАБОТУ ПО ЗАВЕРШЕНИЮ ПРЕОБРАЗОВАНИЙ.

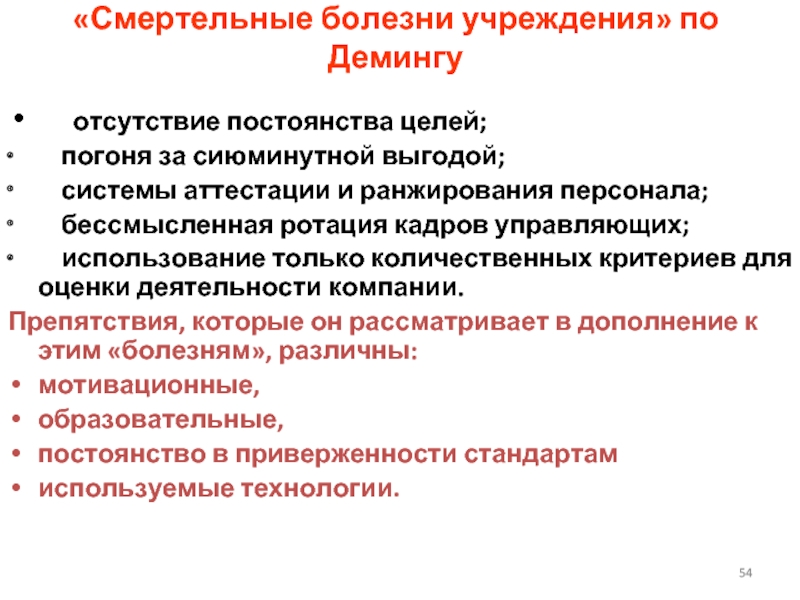

Слайд 54«Смертельные болезни учреждения» по Демингу

отсутствие постоянства целей;

∙ погоня за сиюминутной выгодой;

∙ системы аттестации и ранжирования персонала;

∙ бессмысленная ротация кадров управляющих;

∙ использование только количественных критериев для оценки деятельности компании.

Препятствия, которые он рассматривает в дополнение к этим «болезням», различны:

мотивационные,

образовательные,

постоянство в приверженности стандартам

используемые технологии.

Слайд 55Препятствия:

Иллюзии, будто автоматизация, компьютеризация, установка современного оборудования сами по себе изменят

Надежды на пудинг быстрого приготовления. Попытки слепого копирования чужого опыта, отсутствие теоретического понимания того, что и как необходимо делать - "Приезжайте, проведите с нами день и сделайте для нас то же, что вы сделали для Японии".

Убежденность в том, что «у нас проблемы другие», хотя в действительности принципы, которые помогают улучшить качество товара или услуги, универсальны по своей природе

Вера в способность отдела контроля разрешить все проблемы качества

Уверенность в том, что соответствие товара или услуги спецификациям и стандартам и есть разрешение проблемы качества

Мнение, что «любой, кто приходит и пытается нам помочь, должен все понимать в нашем деле»

Расчет на то, что перестроить работу в соответствии с «14 принципами управления» можно легко и быстро

Слайд 56Препятствия:

Поиски примеров. Примеры не учат ничему, если они не рассматриваются с

Устаревшие подходы в школах бизнеса. Студентов в школах бизнеса обучают, что есть профессия "менеджер" и что они вполне готовы к занятию руководящих постов. Это жестокий розыгрыш, шутка. Эти школы учат лишь как занять пост в компании, но не как управлять ею.

Недостаточное обучение статистическим методам в промышленности. Доверительные интервалы, критерии значимости и т.д. а лучшем случае расскажут нам о том, что мы уже имеем. Предполагать, что они получены для предсказания и планирования, было бы обманом и уводило бы с верного пути.

Использование военного стандарта 105d и других таблиц для проведения выборочного приемочного контроля. Они (эти стандарты) исходят из предпосылки, что существует "приемлемый уровень качества", и таким образом отрицают необходимость улучшения.

Наши проблемы связаны исключительно с качеством труда рабочих. Приятное заблуждение. Это система мешает персоналу работать полноценно, сама же она находится в ведении руководителей и, управляющих.

Фальстарт. Очень сильно связан с последствиями вышеупомянутых "Надежд на пудинг быстрого приготовления" и "Мы внедрили управление качеством". Оптовое, массовое обучение статистическим методам, кружки качества, сбор предложений, программы участия персонала и т.д. - все это попытки "срезать углы" на пути к качеству. Но здесь нет коротких путей.

"Мы внедрили управление качеством". То, что важно для качества - это не методы, а знания. Методы и оборудование могут быть внедрены, знания и понимание - нет.

Заблуждение теории "ноль дефектов". Компании разорялись, хотя делали продукцию без погрешностей, без дефектов (см. также предшествующий пункт).

Неадекватные испытания прототипов. Прототип - единичен, его параметры искусственно приближены к номинальным. Без знания вариаций, изменчивости не может быть прогнозирования.

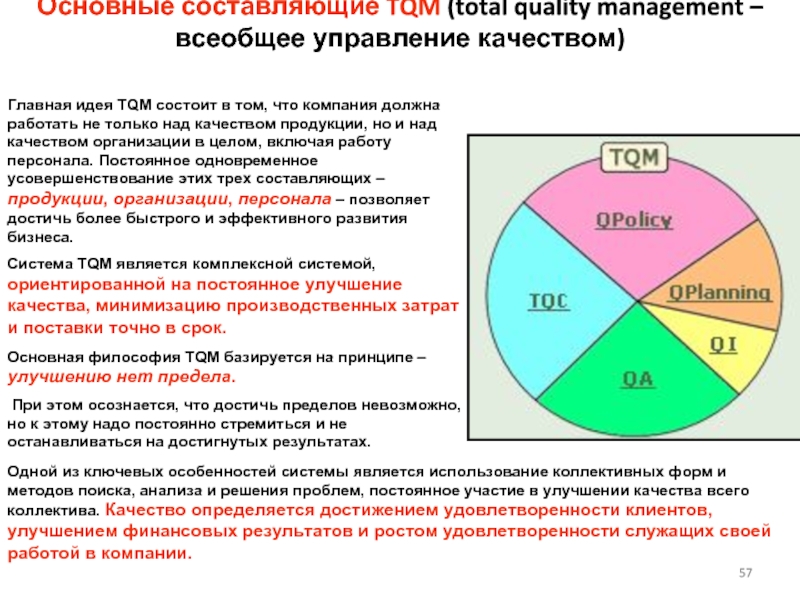

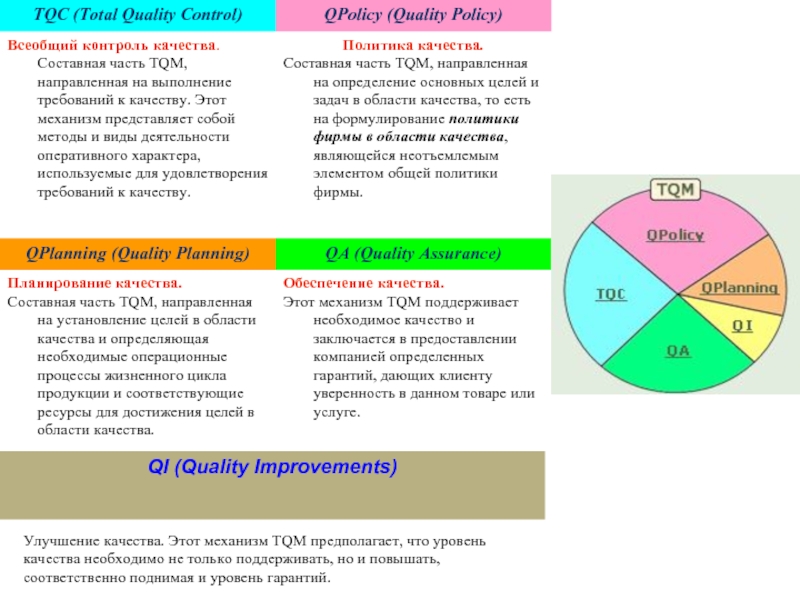

Слайд 57Основные составляющие TQM (total quality management – всеобщее управление качеством)

Главная идея

Система TQM является комплексной системой, ориентированной на постоянное улучшение качества, минимизацию производственных затрат и поставки точно в срок.

Основная философия TQM базируется на принципе – улучшению нет предела.

При этом осознается, что достичь пределов невозможно, но к этому надо постоянно стремиться и не останавливаться на достигнутых результатах.

Одной из ключевых особенностей системы является использование коллективных форм и методов поиска, анализа и решения проблем, постоянное участие в улучшении качества всего коллектива. Качество определяется достижением удовлетворенности клиентов, улучшением финансовых результатов и ростом удовлетворенности служащих своей работой в компании.

Слайд 58Улучшение качества. Этот механизм TQM предполагает, что уровень качества необходимо не

QI (Quality Improvements)

Слайд 59Самый распространенный способ улучшения процессов – использование

цикла Шухарта - Деминга

PDCA

("планируй - действуй - проверяй – внедряй") - цикла совершенствования и обучения.

Цикл Шухарта - Деминга, прежде всего, направлен на борьбу с тремя главными «врагами»:

потерями, несоответствиями и нерациональными действиями.

Книга Шухарта начинается с выделения трех стадий в управлении качеством:

1. Разработка Спецификации (техническое задание, технические условия, допуски) того, что требуется.

2. Производство Продукции, удовлетворяющей Спецификации.

3. Проверка (контроль) произведенной продукции для оценки ее соответствия Спецификации.

Шухарт подчеркивает, насколько именно данная последовательность стадий необходима для использования в этом, реальном мире, где все процессы подвержены вариациям, в противоположность другому миру, который верует в точность науки. В том, другом мире, который к несчастью некоторые люди смешивают с реальным, упомянутые три шага могли бы быть независимы друг от друга. Как говорит Шухарт: "Кто-то мог бы определить, что он хочет, кто-то другой мог бы взять эту спецификацию как руководство и сделать эту вещь, а инспектор по качеству мог бы проверить продукт и определить, удовлетворяет ли он спецификации. Прелестно простая картина!"

Слайд 60Старая (процесс управления качеством в виде линии)

Новая (процесс управления качеством в

Шухарт преобразовал линию в круг, который он отождествил с "динамическим процессом приобретения знаний".

После первого же круга многое можно узнать из результатов Контроля с тем, чтобы улучшить Спецификации того, что на самом деле необходимо.

Производственный процесс корректируется соответствующим же образом и новый выход из него контролируется.

Это проясняет все еще желательные улучшения, и цикл продолжается.

Слайд 61Процесс научно обоснованных усовершенствований

"Цикл Деминга" представлен в виде, который

Слайд 63К. Исикава пишет: «Я счел целесообразным уточнить действия в этом круге

Слайд 64План действий Деминга

1) руководство, опираясь на все 14 принципов, борется со

2) руководство собирается с духом и внутренне настраивается на движение в новом направлении;

3) руководство объясняет сотрудникам компании, почему перемены необходимы;

4) вся деятельность компании разбивается на этапы (стадии), при этом каждый последующий этап является как бы заказчиком предыдущего. Постоянное улучшение методов работы должно осуществляться на каждом этапе, и каждый этап должен работать в направлении качества;

5) как можно быстрее строится организационная структура, которая будет работать на постоянное улучшение качества. Деминг выступает за использование цикла Шухарта (PDCA) в качестве процедуры, помогающей улучшению на любом этапе;

6) каждый сотрудник может принять участие в совершенствовании работы на любом этапе;

7) строится система качества (Деминг считает, что для этого требуется участие знающих статистиков).

Слайд 65Джозеф М.Джуран

Джозеф М.Джуран (Joseph М. Juran, род. в 1904 г.) -

Дж. Джуран первым обосновал переход от контроля качества к управлению качеством.

Слайд 67Филипп Кросби

Филипп Кросби (Philip Crosby) - один из признанных в мире

Ф. Кросби является идеологом системы ZD (<ноль дефектов>). Изучая вопросы стоимостной оценки качества, Кросби высказал знаменитый афоризм: <Качество - бесплатно> (Quality is Free). Из этого следует, что изготовителю приходится платить не за качество, а за его присутствие, что должно быть предметом постоянного контроля и анализа

Слайд 68

Принципы по обеспечению качества на предприятиях.

Четко определить ответственность руководства предприятия

Сформировать команду, которая будет претворять в жизнь программу обеспечения качества.

Определить методы оценки качества на всех этапах его формирования.

Организовать учет и оценку затрат на обеспечение качества.

Довести до всех работников предприятия политику руководства в области качества, добиваться сознательного отношения персонала к качеству.

Разработать процедуры корректирующих воздействий при обеспечении качества.

Внедрить программу бездефектного изготовления продукции (систему <ноль дефектов>).

Организовать постоянное обучение персонала в области качества.

Организовать регулярное проведение Дней качества (Дней <нулевых дефектов>).

Постоянно ставить цели в области качества перед каждым работником предприятия.

Разработать процедуры, устраняющие причины дефектов.

Разработать программу морального поощрения работников за выполнение требований в области качества.

Создать целевые группы, состоящие из профессионалов в области качества.

Начать все с начала (повторить цикл действий на более высоко уровне исполнения).

Слайд 69Арманд Фейгенбаум

Арманд В. Фейгенбаум (ArmandW. Feigenbaum) - всемирно известный американский

Слайд 70В 50-х годах Фейгенбаумом была сформулирована концепция комплексного (тотального) управления качеством

По утверждению Фейгенбаума, комплексное управление качеством - это стиль руководства, порождающий новую культуру управления предприятием.

Слайд 71Схема управления качеством (замкнутый контур управления)

Он предложил рассматривать каждый этап

В новой концепции контроль, таким образом, оставаясь одной из важнейших операций, становился лишь звеном в общей системе обеспечения качества. Главная цель системы лежала в создании и поддержании (а также повышении) требуемого уровня качества в течение всего времени изготовления продукции. Однако достижение этой цели возможно лишь при оптимизации всего процесса создания изделия по критерию качества.

Слайд 72Каору Исикава

Родился в 1915 году. В 1947 году стал ассистентом профессора

Награжден премией Деминга.

Известность Каору Исикава принесли кружки качества и причинно-следственные диаграммы, которые теперь так и называются "диаграммы Исикавы".

Автор книг "Руководство по управлению качеством" (Guide to Quality Control), "Что такое всеобщее управление качеством? Японский путь" (What is Total Quality Control? The Japanese Way).

Слайд 73При определении факторов, влияющих на какой-либо показатель качества, часто применяют причинно-следственные

Диаграмма Исикавы внешне напоминает рыбий скелет, поэтому ее часто так и называют.

Диаграмма Исикавы может применяться при анализе качества изделий в целом, а также отдельных этапов его изготовления.

Основная идея состоит в том, что число существенных дефектов ограничено, и вызываются они, как правило, небольшим количеством причин. Выяснив причины появления немногочисленных существенно важных дефектов, можно устранить почти все потери.

Диаграмма причинно-следственных связей

Слайд 74Построение диаграмм включает следующие этапы:

Выбор результативного показателя, характеризующего качество изделия

Выбор главных причин, влияющих на показатель качества. Их необходимо поместить в прямоугольники («большие кости»)

Выбор вторичных причин («средние кости»), влияющих на главные

Выбор (описание) причин третичного порядка («мелкие кости»), которые влияют на вторичные

Ранжирование факторов по их значимости и выделение наиболее важных

Основные этапы построения диаграммы

Методические рекомендации по построению диаграммы

Диаграмму строит группа неруководящих работников

Применяется принцип анонимности высказываний

На экспертизу выделяется ограниченное время

Найденное решение должно вознаграждаться

Слайд 76Принцип 5М

В сфере производства продукции действует «принцип 5М», то есть в

Принцип 5Р

В сфере оказания услуг действует «принцип 5Р», то есть в качестве «больших» выступают следующие пять «костей»:

Слайд 78Генити Тагути

Генити Тагути (Genichi Taguchi), род. в 1924 г.) - известный

С конца 40-х годов изучал вопросы совершенствования промышленных процессов и продукции.

Тагути развил идеи математической статистики, относящиеся, в частности, к статистическим методам планирования эксперимента и контроля качества.

Слайд 79Генити Тагучи высказал мысль, что качество не может более рассматриваться как

Соблюдения качества в терминах границ допусков недостаточно. Удовлетворение требований допусков – отнюдь не достаточный критерий, чтобы судить о качестве.

Критерием должна стать минимизация затрат на обслуживание продукта после его получения потребителем, то есть минимизация переделок, наладок и расходов по гарантийному обслуживанию. Управление, нацеленное лишь на достижение соответствия требованиям допусков, приводит к своим специфичным проблемам.

Необходимо постоянно стремиться к номиналу, к уменьшению разброса даже внутри границ, установленных проектом.

Этот метод направлен на создание устойчивых технологических и управленческих процессов системы качества, позволяющих быстро реагировать на изменение потребностей рынка и охватывать весь жизненный цикл изделия.

Метод Тагучи базируется на понятии функции потерь качества, которая характеризует меру связи между качеством и потерями от его снижения.

Слайд 80Здесь x – измеряемое значение показателя качества;

x0 – ее номинальное

L(x) – значение функции потерь Тагучи в точке х;

с – коэффициент масштаба.

Значение показателя качества откладывается на горизонтальной оси, а вертикальная ось показывает «потери», или «вред», или «значимость», относящиеся к значениям показателей качества. Эти потери принимаются равными нулю, когда характеристика качества достигает своего номинального значения.

Подход Тагучи предполагает, что существует наилучшее значение показателя качества, и что любое отклонение от этого номинального значения вызывает некоторого вида потери или сложности.

Метод Тагучи позволяет:

Ранжировать приоритеты в программе управления качеством

Количественно оценить улучшение качества

Слайд 81Классификация факторов, оказывающих влияние на качество продукции

Факторы, воздействующие на качество

внутренние (внутрифирменные) обстоятельства;

человеческий фактор;

внешние условия.