- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Бережливое производство презентация

Содержание

- 1. Бережливое производство

- 2. Это расположение всех инструментов, деталей, производственных стадий

- 3. Визуально понятное пространство В «визуально понятном» пространстве

- 4. КС-3 Комсомольское ЛПУМГ

- 5. Примеры визуализации

- 6. 2. Картирование потока создания ценностей или

- 7. Картирование потока создания ценностей - важный инструмент

- 11. 3. Всеобщее обслуживание оборудования (ТРМ) Система

- 12. Применение метода ТРМ (Total Productive Maintenance) –

- 13. Восемь принципов TPM Непрерывное улучшение: нацеленное на

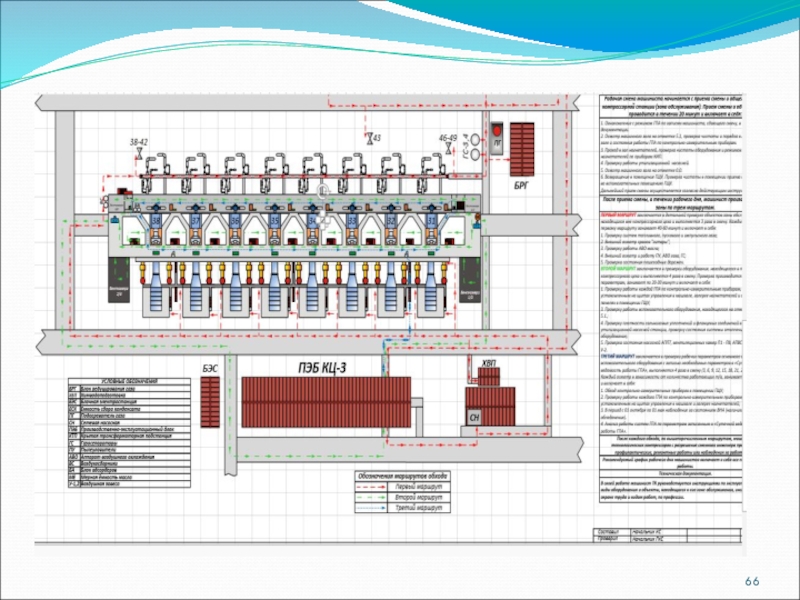

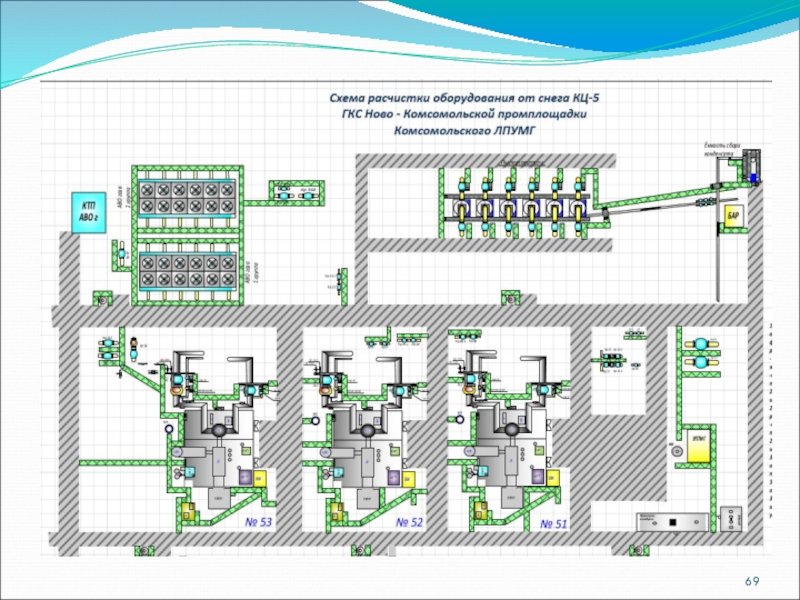

- 14. Схема расчистки оборудования от снега КЦ-5

- 17. Перепроизводство Производство большего количества, чем требовалось или

- 19. 4. Быстрая переналадка (SMED) Процесс переналадки

- 20. ПРИНЦИП БЫСТРОЙ ПЕРЕНАЛАДКИ: выполнять все внешние

- 21. 5. Система организации производства и снабжения (Канбан)

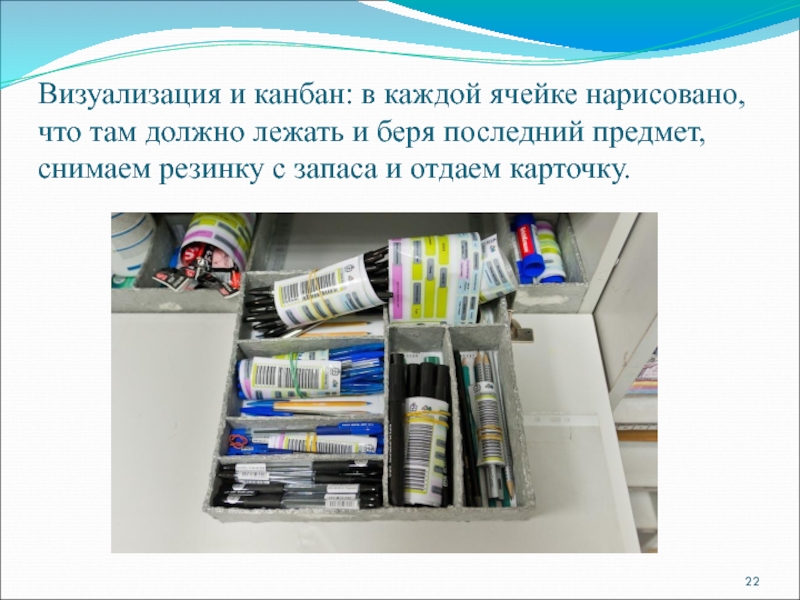

- 22. Визуализация и канбан: в каждой ячейке нарисовано,

- 23. 6. Система постоянных улучшений (Кайдзен) Непрерывное совершенствование

- 24. 3 главных

- 25. Передача данных по калькуляциям в отделы Расчет

- 26. Описание процесса Формирование группы участников Контроль за

- 27. Бланк регистрации потерь Формирование группы участников Контроль

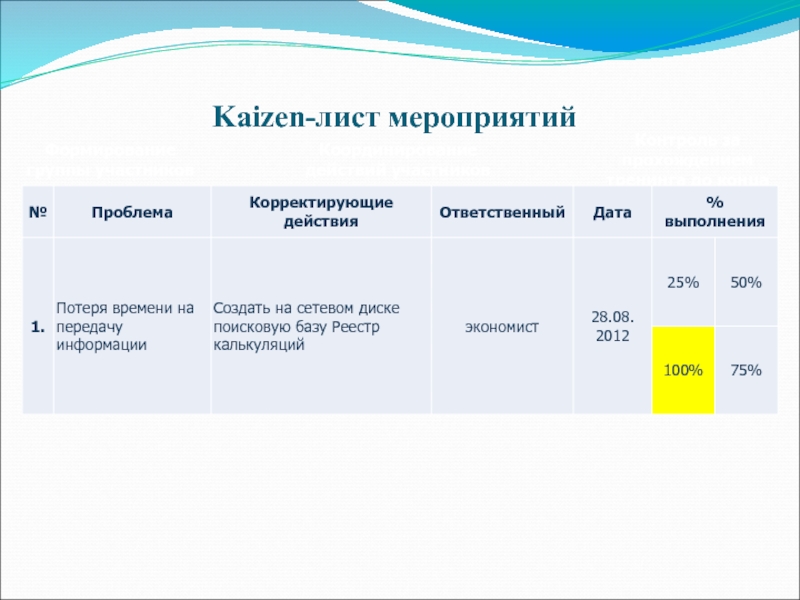

- 28. Kaizen-лист мероприятий Формирование группы участников Контроль за прохождением тренинга до конца Координирование действий участников

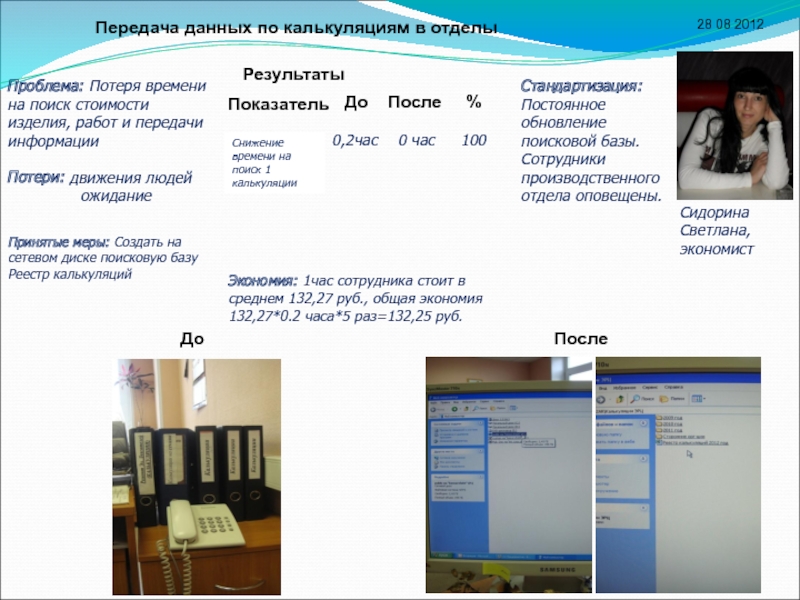

- 29. Передача данных по калькуляциям в отделы Принятые

- 30. 7. Модель вытягивающей системы производства (Вытягивающее производство)

- 31. Вытягивающая система производства - это метод управления

- 32. Вытягивающая система супермаркета Это самая часто используемая

- 33. 8. Точно вовремя (Just-in-time) Система, обеспечивающая организацию

- 34. Области применения «Точно вовремя»: В

- 35. Примеры применения «Точно вовремя»:

- 36. 9. Организация рабочего пространства (5S) Пять

- 37. Методология 5S

- 38. Методология 5S

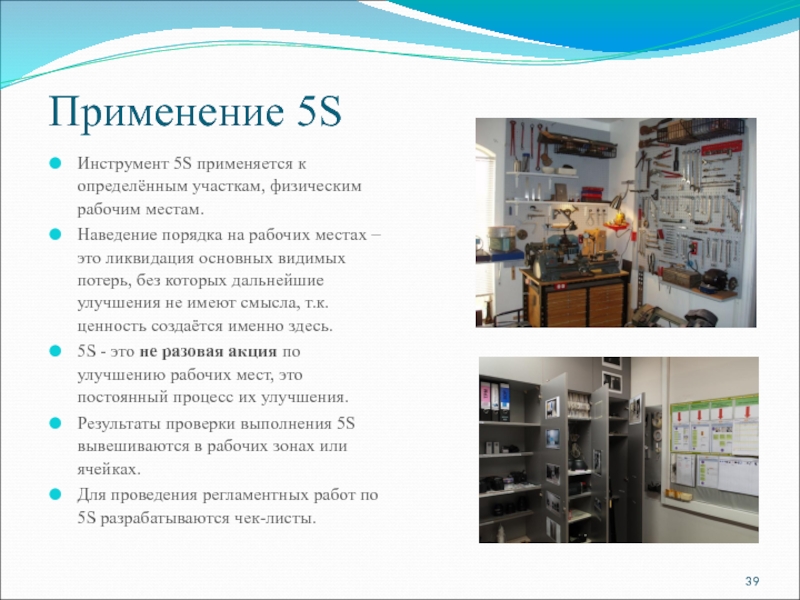

- 39. Применение 5S Инструмент 5S применяется к определённым

- 41. КС-3 Комсомольское ЛПУМГ

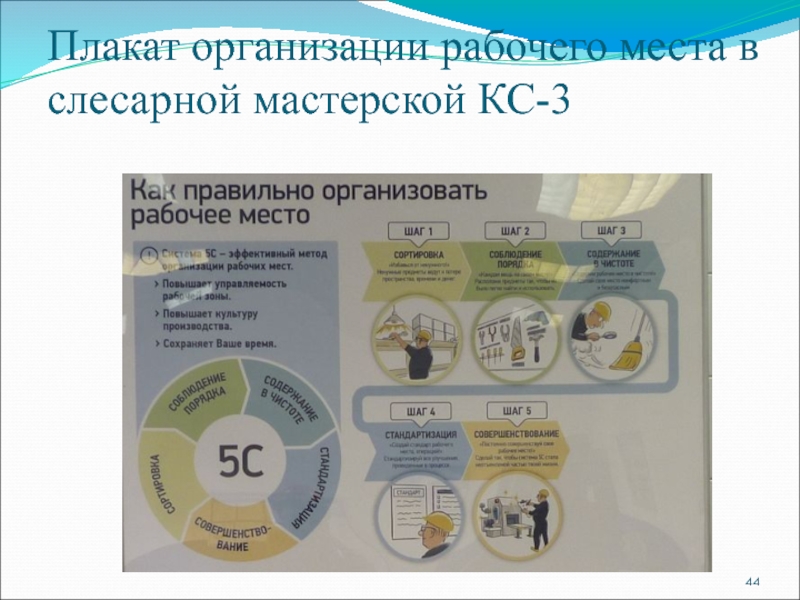

- 44. Плакат организации рабочего места в слесарной мастерской КС-3

- 45. После

- 46. 10. Защита от непреднамеренных ошибок (Poka-Yoke)

- 47. Управляемые условия производства продукции и оказания услуг

- 48. Современное металлообрабатывающее оборудование снабжается лазерными датчиками, которые

- 49. Как можно применить защиту от непреднамеренных ошибок:

- 50. Чек-листы Указатели положения (датчики) Детекторы ошибок и

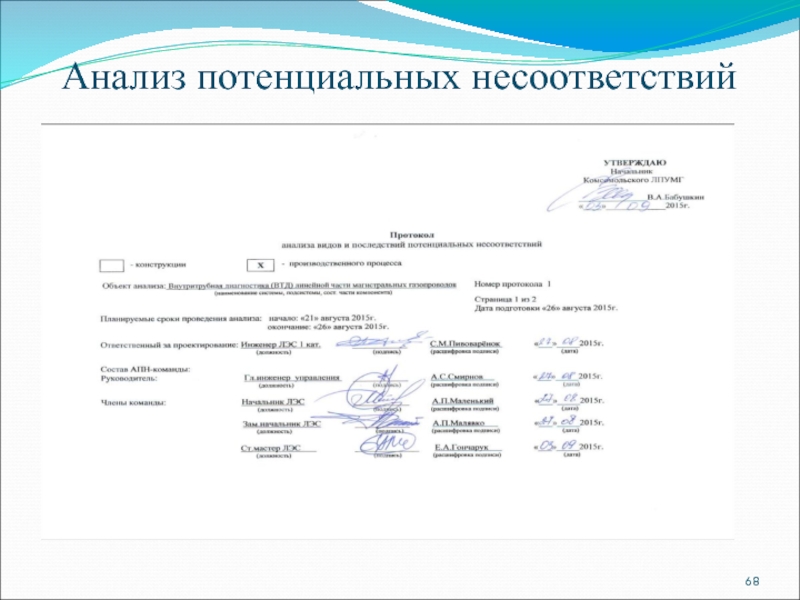

- 51. 11. Анализ видов и последствий потенциальных несоответствий,

- 52. АПН применяется в соответствии с СТО 00154223-60-2015

- 53. Основная задача: Выявить все возможные риски связанные

- 54. 12. Стандартизация работы Точное описание каждого

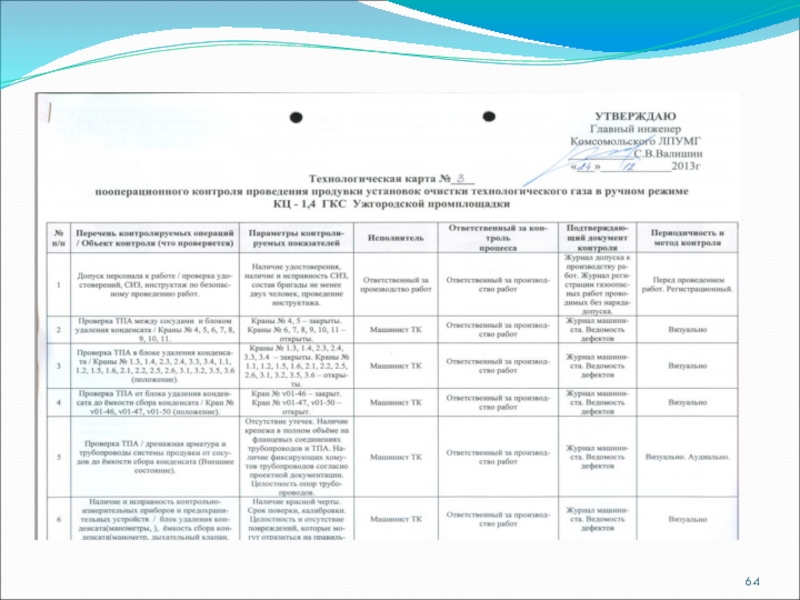

- 55. Стандартизация - это создание унифицированного подхода к

- 56. Шаг 1. Предложить наилучшие способы выполнения первых

- 57. 13. Методика восьми дисциплин (8D) Методика, созданная

- 58. ОСНОВНЫЕ ЭТАПЫ 8D D0 - Подготовка. Раздел

- 59. Высокорезультативное средство для определения коренных причин несоответствий

- 60. Результаты внедрения бережливого производства в Комсомольском ЛПУМГ

- 61. Приказ о создании рабочей группы

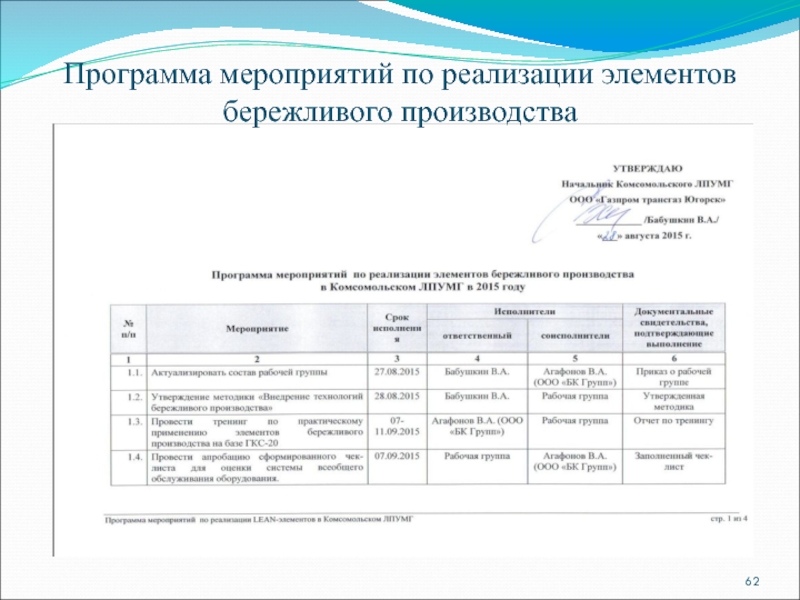

- 62. Программа мероприятий по реализации элементов бережливого производства

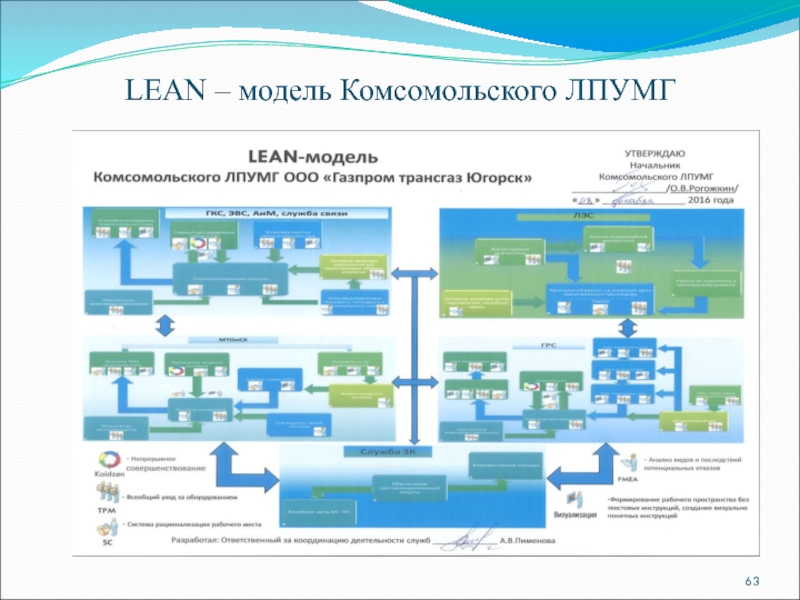

- 63. LEAN – модель Комсомольского ЛПУМГ

- 67. Стенд «бережливое производство»

- 68. Анализ потенциальных несоответствий

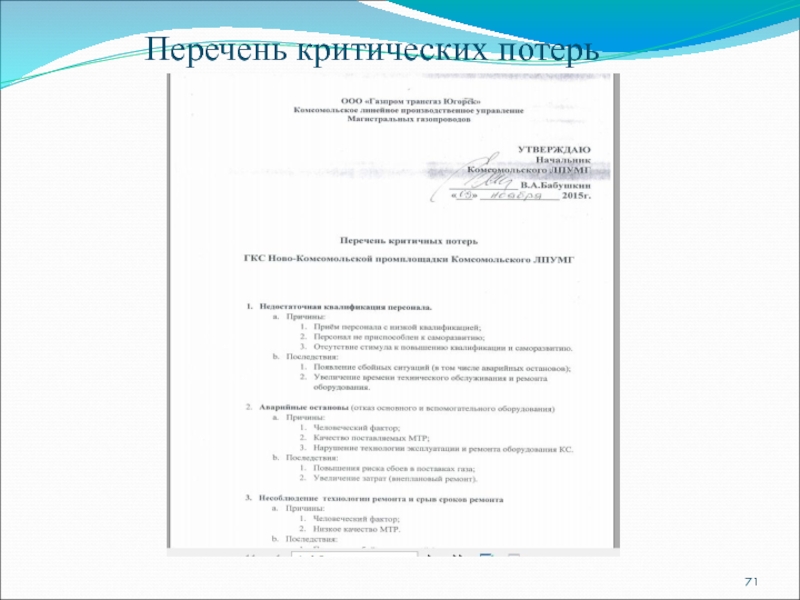

- 71. Перечень критических потерь

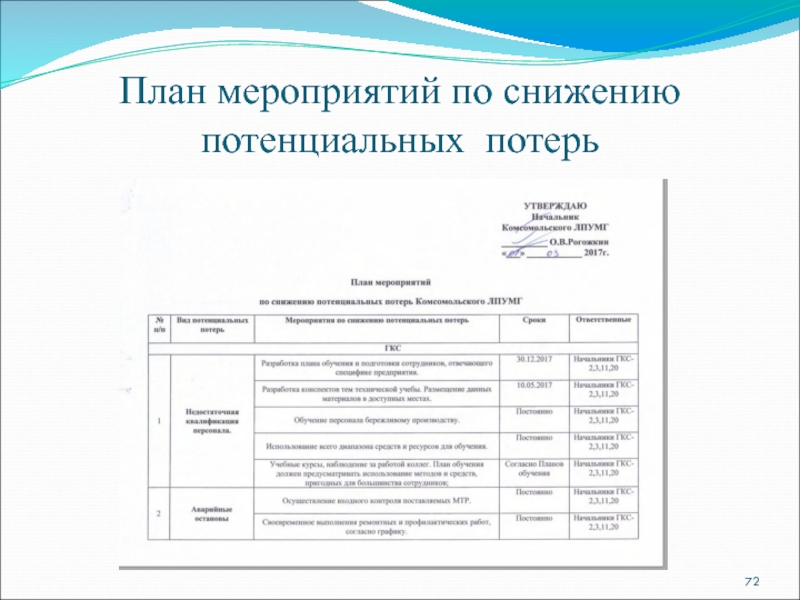

- 72. План мероприятий по снижению потенциальных потерь

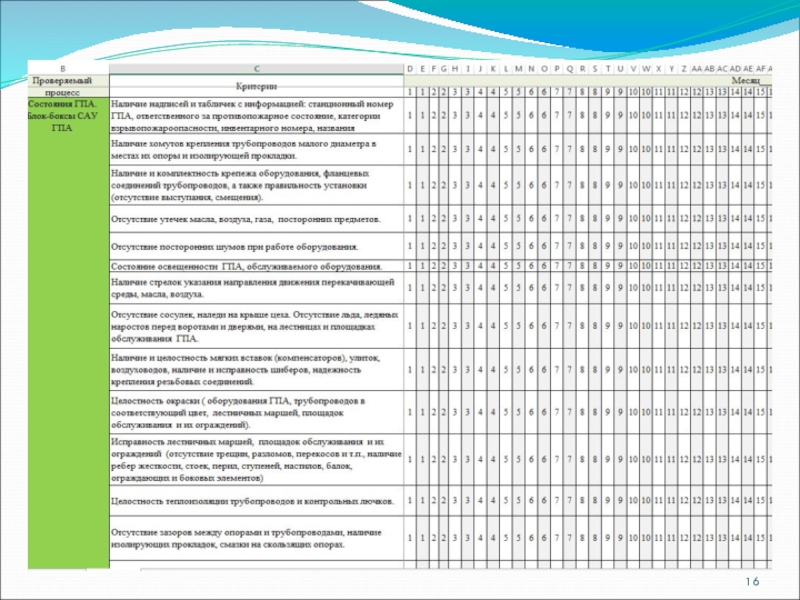

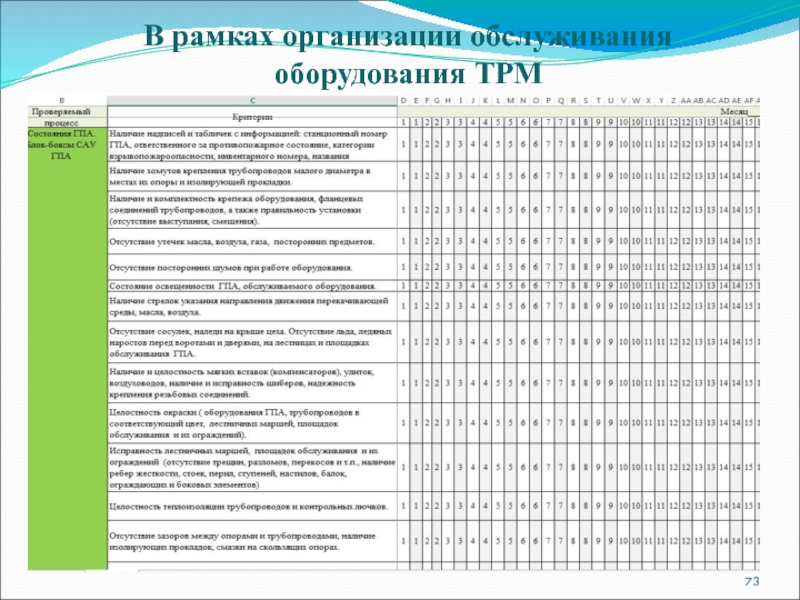

- 73. В рамках организации обслуживания оборудования ТРМ

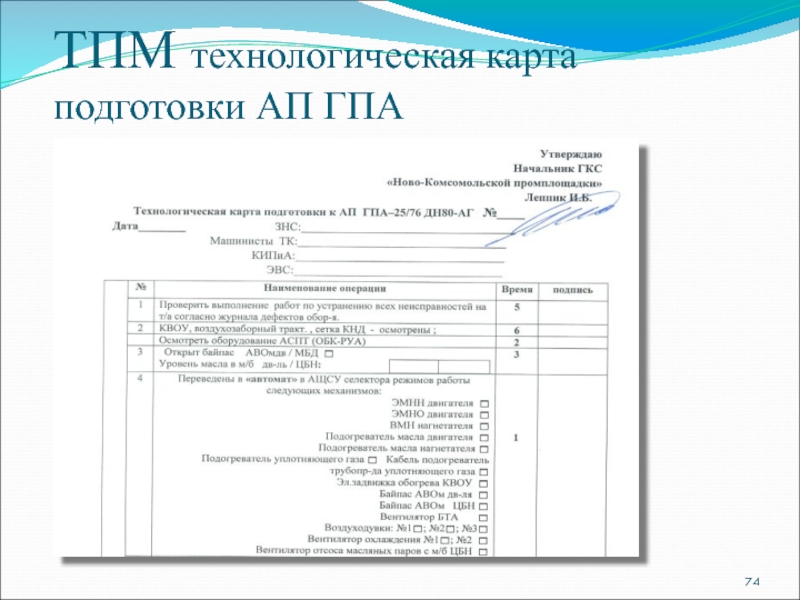

- 74. ТПМ технологическая карта подготовки АП ГПА

- 75. ТМЦ

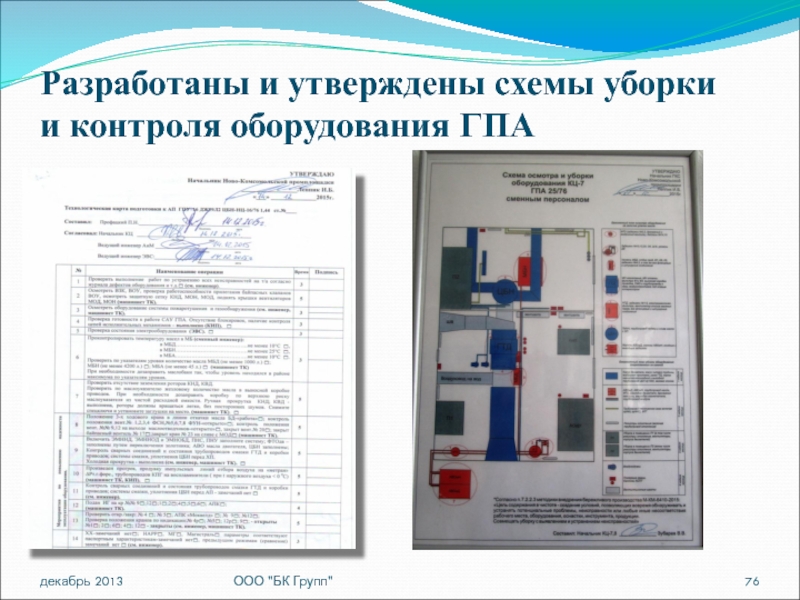

- 76. Разработаны и утверждены схемы уборки и контроля оборудования ГПА декабрь 2013 ООО "БК Групп"

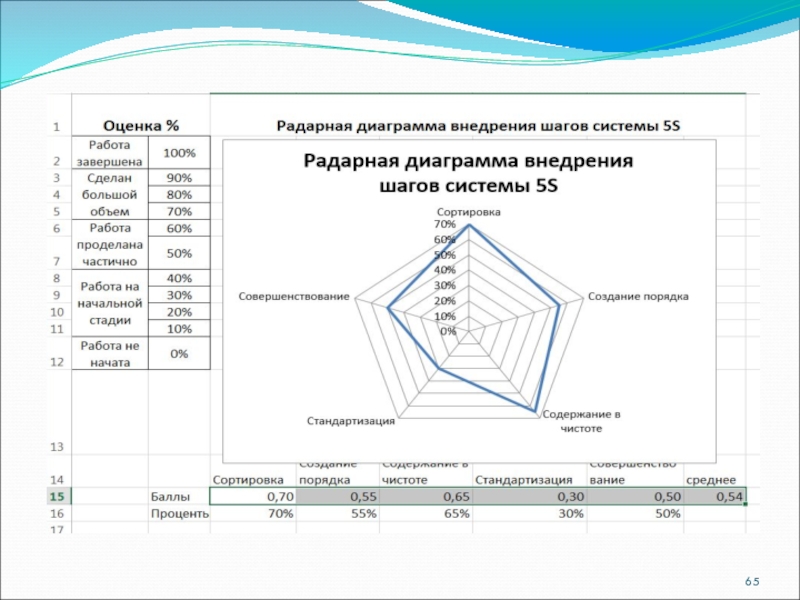

- 77. 5 S

- 78. КС-3 Комсомольское ЛПУМГ

Слайд 2Это расположение всех инструментов, деталей, производственных стадий и информации о результативности

1. Визуализация (визуальный менеджмент)

Слайд 3Визуально понятное пространство

В «визуально понятном» пространстве все обстоит совершенно по-иному. Информация

Стандарты выполнения операций.

Планы работ.

Схемы размещения оборудования.

Схемы размещения офисного оборудования.

Таблица перекрестного обучения.

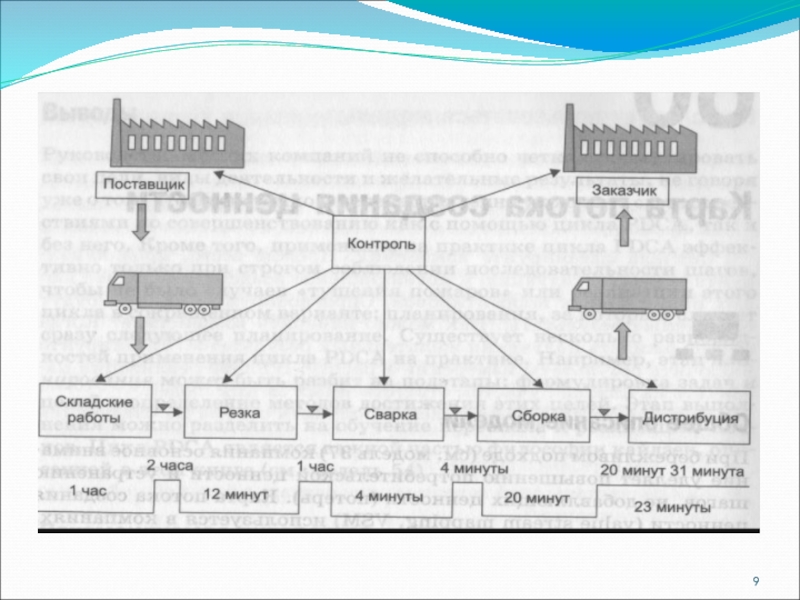

Слайд 6 2. Картирование потока создания ценностей или управление материальными потоками (VSM)

Определение оптимального расположения оборудования и пути транспортировки ресурсов в процессе производства

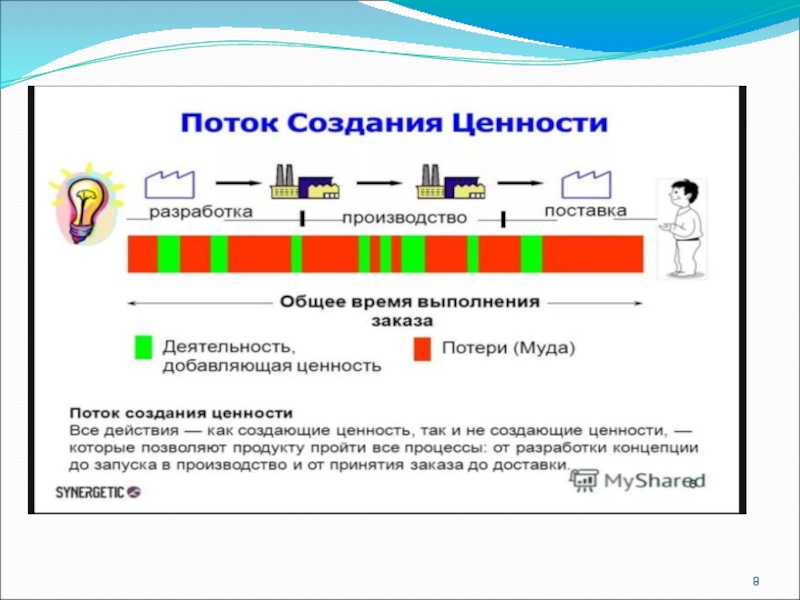

Слайд 7Картирование потока создания ценностей - важный инструмент Бережливого производства, благодаря которому

Поток представляет собой совокупность действий, которые нужно выполнить для создания продукции или услуги, пользующейся спросом потребителей.

Картирование потока ценностей отображает в письменном виде информационные и материальные потоки в процессе возникновения ценностей. Благодаря этим потокам можно проследить путь создания любой продукции или услуги.

Слайд 11

3. Всеобщее обслуживание оборудования (ТРМ)

Система обслуживания оборудования, направленная на повышение эффективности

Слайд 12Применение метода ТРМ (Total Productive Maintenance) – всеобщего обслуживания оборудования

Особо

Операторы, ремонтный персонал, мастера должны участвовать в ежедневной работе по ТРМ на своем оборудовании.

В команде они должны разработать контрольный список работ по ТРМ, которые нужно выполнять и контролировать.

Они должны совместно выявлять проблемы и обсуждать возможные решения проблем с оборудованием.

Слайд 13 Восемь принципов TPM

Непрерывное улучшение: нацеленное на практику предотвращение 7 видов потерь.

Автономное

Планирование технического обслуживания: обеспечение 100%-й готовности оборудования, а также проведение мероприятий Кайдзен в области технического обслуживания.

Тренировка и образование: сотрудники должны быть обучены в соответствии с требованиями по улучшению квалификации для эксплуатации и технического ухода за оборудованием.

Слайд 15 Восемь принципов TPM

Контроль запуска:

Менеджмент качества: реализация цели "ноль дефектов" в процессах и оборудовании.

TPM в административных областях: потери и расточительство устраняются в непрямых производственных подразделениях.

Безопасность труда, окружающая среда и здравоохранение: требование преобразование количества аварий на предприятии в ноль.

Слайд 17Перепроизводство

Производство большего количества, чем требовалось или до того, как потребителю они

Не добавляющие

ценность процессы

“потери”

Ненужные передвижение

Любые лишние передвижения персонала, включая ходьбу

Ненужные перевозки

Транспортировка частей материала свыше необходимого минимума

Дефекты

Проверка и починка вещей для соответствия требованиям потребителя

Избыток инвентаря

Любые ненужные запасы материалов или поставщики для выполнения задания

Ожидание

Ожидания чего угодно:

Людей, материалов. времени

Лишние процессы (шаги)

Выполнение ненужных шагов в рамках процесса

Неиспользуемый потенциал

Отсутствие реализации всех талантов персонала или организации времени

Виды потерь

Слайд 194. Быстрая переналадка (SMED)

Процесс переналадки производственного оборудования для перехода от

Быстрая переналадка - один из инструментов Бережливого производства, используемый для сокращения времени переналадки машины или оборудования, с целью производства широкой номенклатуры продукции.

Слайд 20ПРИНЦИП БЫСТРОЙ ПЕРЕНАЛАДКИ: выполнять все внешние операции до остановки станка или

Слайд 215. Система организации производства и снабжения (Канбан)

Система организации производства и

Средство информирования, с помощью которого дается разрешение или указание на производство или передачу изделий в производстве, организованном по принципу вытягивания.

Слайд 22Визуализация и канбан: в каждой ячейке нарисовано, что там должно лежать

Слайд 236. Система постоянных улучшений (Кайдзен)

Непрерывное совершенствование всего потока создания ценности в

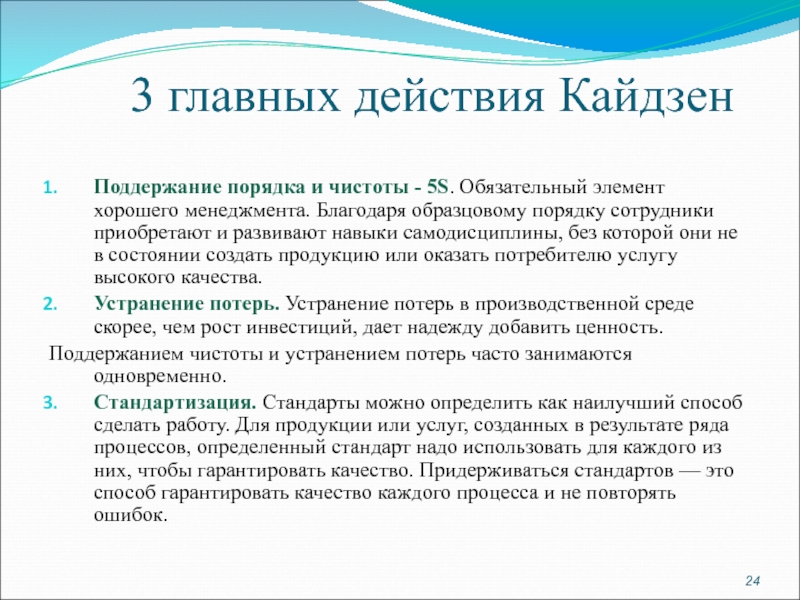

Слайд 24 3 главных действия Кайдзен

Поддержание порядка и

Устранение потерь. Устранение потерь в производственной среде скорее, чем рост инвестиций, дает надежду добавить ценность.

Поддержанием чистоты и устранением потерь часто занимаются одновременно.

Стандартизация. Стандарты можно определить как наилучший способ сделать работу. Для продукции или услуг, созданных в результате ряда процессов, определенный стандарт надо использовать для каждого из них, чтобы гарантировать качество. Придерживаться стандартов — это способ гарантировать качество каждого процесса и не повторять ошибок.

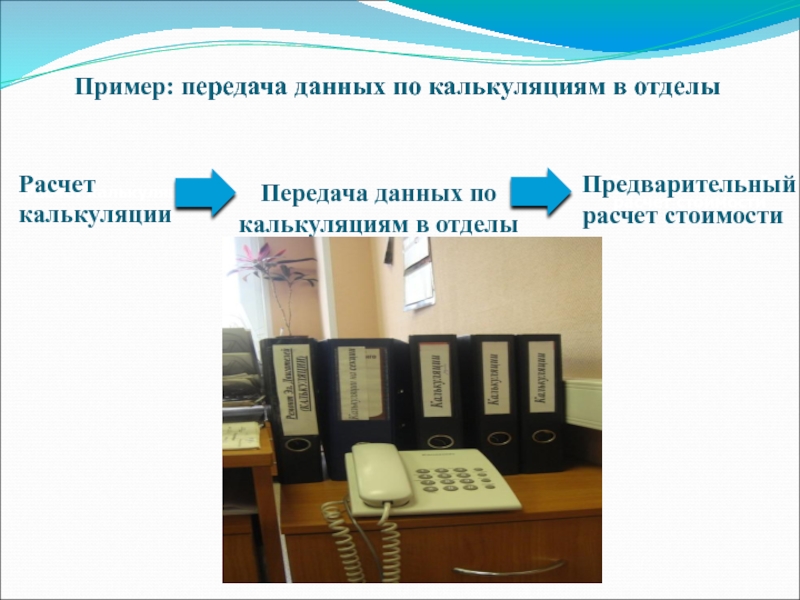

Слайд 25Передача данных по калькуляциям в отделы

Расчет калькуляции

Предварительный расчет стоимости

Расчет калькуляции

Предварительный расчет

Пример: передача данных по калькуляциям в отделы

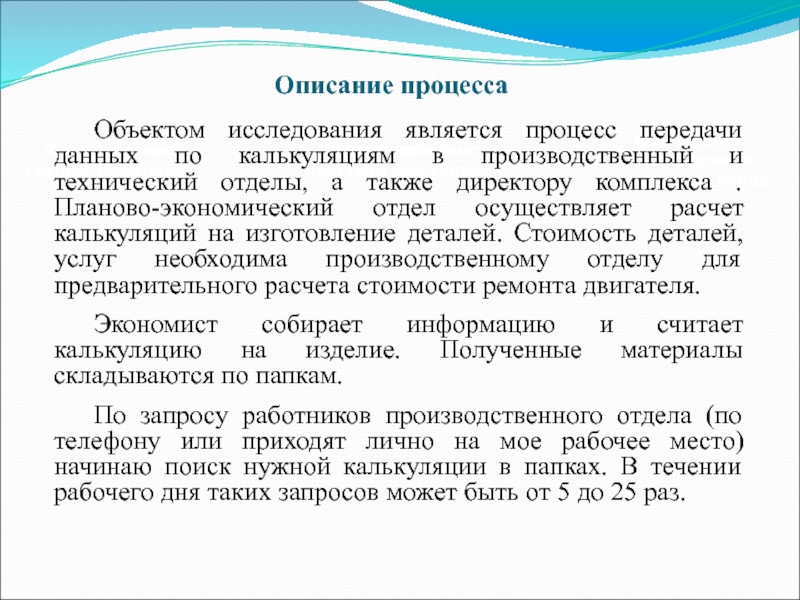

Слайд 26Описание процесса

Формирование группы участников

Контроль за прохождением тренинга до конца

Координирование действий участников

Объектом

Экономист собирает информацию и считает калькуляцию на изделие. Полученные материалы складываются по папкам.

По запросу работников производственного отдела (по телефону или приходят лично на мое рабочее место) начинаю поиск нужной калькуляции в папках. В течении рабочего дня таких запросов может быть от 5 до 25 раз.

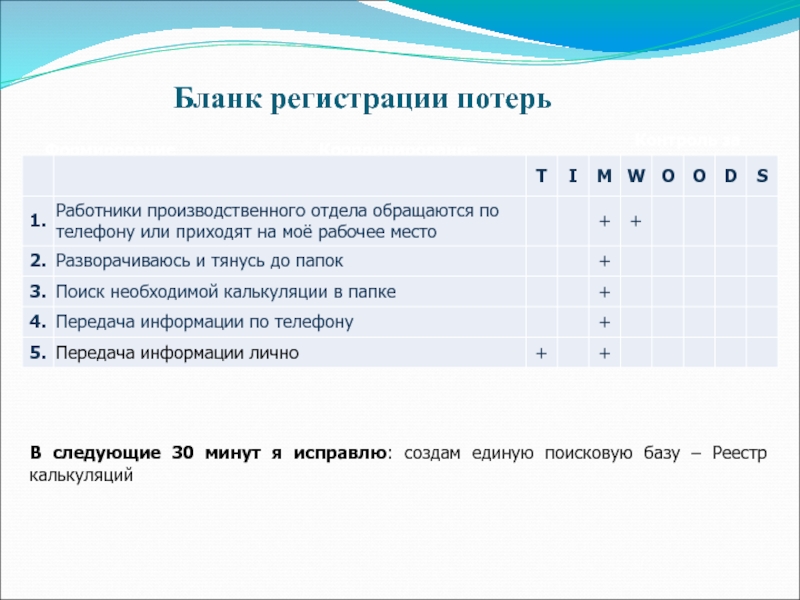

Слайд 27Бланк регистрации потерь

Формирование группы участников

Контроль за прохождением тренинга до конца

Координирование действий

В следующие 30 минут я исправлю: создам единую поисковую базу – Реестр калькуляций

Слайд 28Kaizen-лист мероприятий

Формирование группы участников

Контроль за прохождением тренинга до конца

Координирование действий участников

Слайд 29Передача данных по калькуляциям в отделы

Принятые меры: Создать на сетевом диске

Экономия: 1час сотрудника стоит в среднем 132,27 руб., общая экономия 132,27*0.2 часа*5 раз=132,25 руб.

Стандартизация: Постоянное обновление поисковой базы. Сотрудники производственного отдела оповещены.

Сидорина Светлана,

экономист

Снижение времени на поиск 1 калькуляции

0,2час

0 час

100

28 08 2012

Проблема: Потеря времени на поиск стоимости изделия, работ и передачи информации

Потери: движения людей

ожидание

Результаты

Показатель

До После %

До После

Слайд 307. Модель вытягивающей системы производства (Вытягивающее производство)

Метод организации производства, при котором

Схема организации производства, при которой объемы продукции на каждом производственном этапе определяются исключительно потребностями последующих этапов (в конечном итоге – потребностями заказчика).

Слайд 31Вытягивающая система производства - это метод управления производством, при котором последующие

Вытягивающее производство можно поделить на три типа – система супермаркета, вытягивающая система последовательного типа, вытягивающая система смешанного типа.

Слайд 32Вытягивающая система супермаркета

Это самая часто используемая система вытягивания, также ее еще

Единственным недостатком этого вида вытягивающей системы является то, что на каждом этапе производства нужно иметь запас всех видов деталей, которые там производятся. Стоит заметить, что при больших объемах деталей требующихся для запаса. Такая система будет не пригодной.

Слайд 338. Точно вовремя (Just-in-time)

Система, обеспечивающая организацию непрерывного материального потока при отсутствии

Слайд 34Области применения «Точно вовремя»:

В производственной области: охватывает управляемый производственный процесс;

«Точно вовремя» в области сбыта - обеспечивает снабжению множества потребителей, которые выставляют свои запросы в онлайн-информационные системы.

Основные характеристики:

иметь только необходимые запасы, когда это необходимо;

улучшать качество до состояния «ноль дефектов»;

уменьшать длительность цикла путем снижения времени оснащения, размер очереди и величину производственной партии;

постепенно модифицировать сами операции;

выполнять все операции с минимальными издержками.

Слайд 35Примеры применения «Точно вовремя»:

Некоторые принципы «Точно вовремя» применяются

Слайд 369. Организация рабочего пространства (5S)

Пять взаимосвязанных принципов организации рабочего пространства

Слайд 39Применение 5S

Инструмент 5S применяется к определённым участкам, физическим рабочим местам.

Наведение

5S - это не разовая акция по улучшению рабочих мест, это постоянный процесс их улучшения.

Результаты проверки выполнения 5S вывешиваются в рабочих зонах или ячейках.

Для проведения регламентных работ по 5S разрабатываются чек-листы.

Слайд 40

До внедрения технологий

Отчет о внедрении системы 5S «Порядок и чистота на рабочем месте» на КЦ-9,10 ГКС Ново-Комсомольской промплощадки

После внедрения системы организации рабочих мест 5S:

Результаты внедрения 5S – Комсомольского ЛПУМГ

Слайд 42

Отчет о внедрении

ГКС Ново-Комсомольской промплощадки

Результаты внедрения 5S – Комсомольского ЛПУМГ

Слайд 45

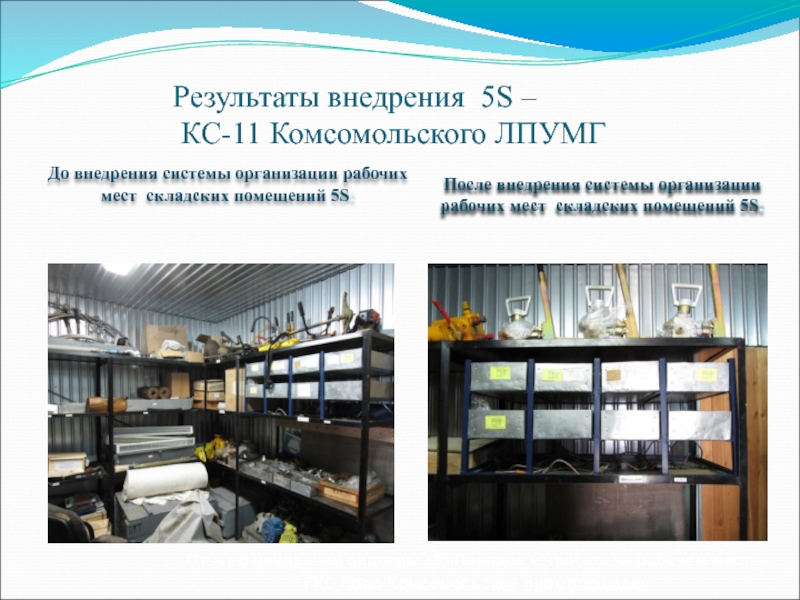

После внедрения системы организации рабочих мест складских помещений 5S:

До внедрения системы

Отчет о внедрении системы 5S «Порядок и чистота на рабочем месте» ГКС Ново-Комсомольской промплощадки

Результаты внедрения 5S –

КС-11 Комсомольского ЛПУМГ

Слайд 4610. Защита от непреднамеренных ошибок

(Poka-Yoke)

Организационные и инженерные приемы, позволяющие исполнителю

Анализ и исследование ошибок (несоответствий) проводится как активная часть производственного процесса с целью более раннего выявления причин этих ошибок (несоответствий) до того, как они становятся дефектами.

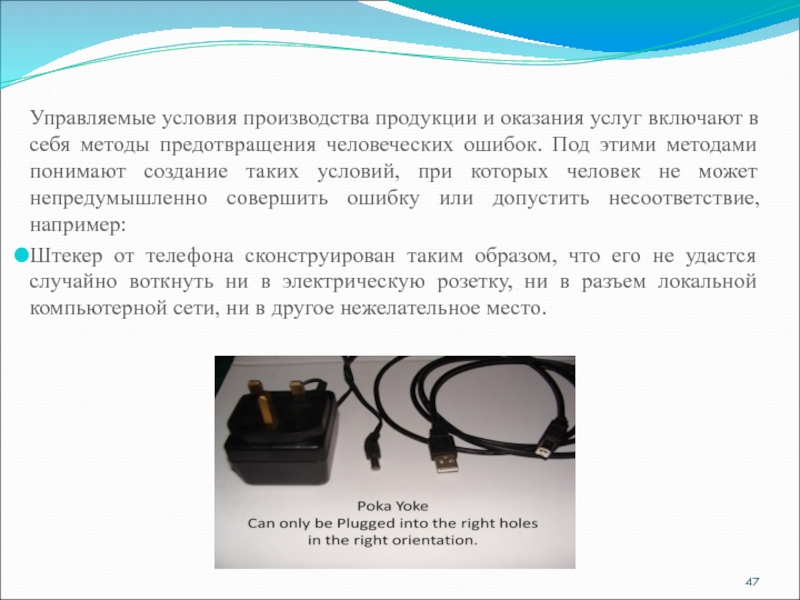

Слайд 47Управляемые условия производства продукции и оказания услуг включают в себя методы

Штекер от телефона сконструирован таким образом, что его не удастся случайно воткнуть ни в электрическую розетку, ни в разъем локальной компьютерной сети, ни в другое нежелательное место.

Слайд 48Современное металлообрабатывающее оборудование снабжается лазерными датчиками, которые контролируют опасные зоны при

Слайд 49Как можно применить защиту от непреднамеренных ошибок:

Установление процедур, которые могут быть

Разработка систем, в которых сотрудники несут ответственность за проверку их собственной и чужой работы, для предотвращения скрытия дефектов.

Внедрить применение устройств, например, ограничительные переключатели, автоматические счетчики или фиксированной калибры.

Слайд 50Чек-листы

Указатели положения (датчики)

Детекторы ошибок и неисправностей

Концевые выключатели

Считыватели, измерители, счетчики

Предотвращаем дефекты, внедряем

Слайд 5111. Анализ видов и последствий потенциальных несоответствий, анализ рисков (АПН), (FMEA)

FMEA

выявить, каким образом может произойти отказ конструкции или процесса;

оценить риск, связанный с различными причинами;

установить очередность действий по снижению комплексного риска;

оценить план утверждения проекта (для конструкции) или план контроля (для процессов).

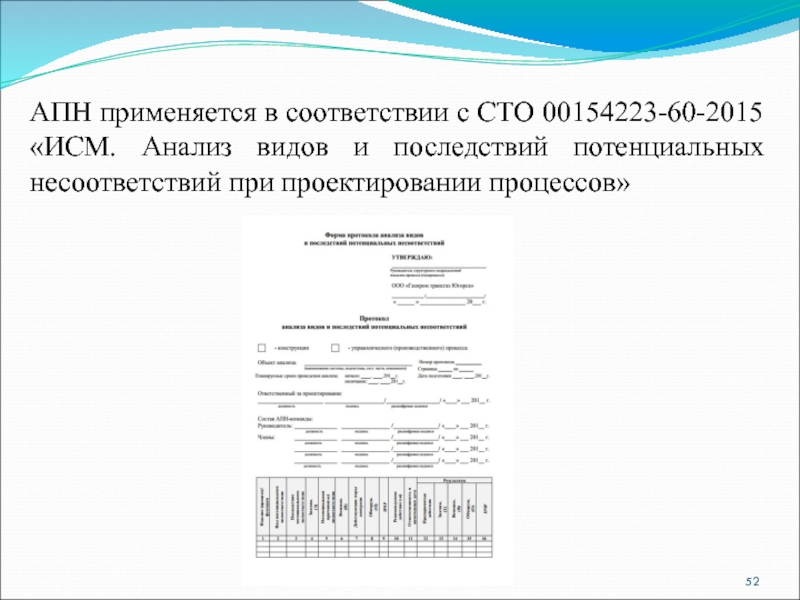

Слайд 52АПН применяется в соответствии с СТО 00154223-60-2015 «ИСМ. Анализ видов и

Слайд 53Основная задача: Выявить все возможные риски связанные с продукцией или процессом

Суть методики FMEA состоит в идентификации всех потенциально возможных ошибок или отказов системы (процесса или продукта).

Процесс основан на составлении списка всех возможных отказов с последующим его анализом и числовой оценкой.

Анализ видов и последствий потенциальных дефектов

FMEA

Слайд 5412. Стандартизация работы

Точное описание каждого действия, включающее время цикла, время

Слайд 55Стандартизация - это создание унифицированного подхода к выполнению заданий и процедур

Стандартизация

Стандартизация предотвращает отход от постоянной реализации первых трёх этапов и стимулирует их ежедневное и полномасштабное применение

Стандартизация позволяет избежать возвращение в первоначальное состояние

Слайд 56Шаг 1. Предложить наилучшие способы выполнения первых 3 шагов

Шаг 2. Зафиксировать

Стандарты составляют 5S-команды с участием персонала подразделения

РЕКОМЕНДАЦИИ ПО СТАНДАРТИЗАЦИИ ВКЛЮЧАЮТ:

Фиксацию в письменном виде правил: удаления ненужного, рационального размещения предметов, уборки, проверки

Максимальную визуализацию представленных правил (рисунки, схемы, пиктограммы, указатели, цветовое кодирование и т.д.)

Визуализацию контроля нормального состояния и отклонений (в работе оборудования, уровне запасов и т.п.)

Стандартизацию и унификацию всех обозначений (размер, цвет, изображение символов и т.п.)

Рационализацию носителей информации (материал, способ нанесения надписей, защитные покрытия), мест их размещения и крепления

Слайд 5713. Методика восьми дисциплин (8D)

Методика, созданная для разрешения проблем, связанных с

Распознать проблему, образовать группу, описать проблему, принять срочные меры, установить причины и отфильтровать наиболее вероятные причины, перепроверить, действительно ли причина в этом, разработать корректирующие мероприятия, перепроверить корректирующие мероприятия, обеспечить отсутствие повторяющихся дефектов, признать успех процесса

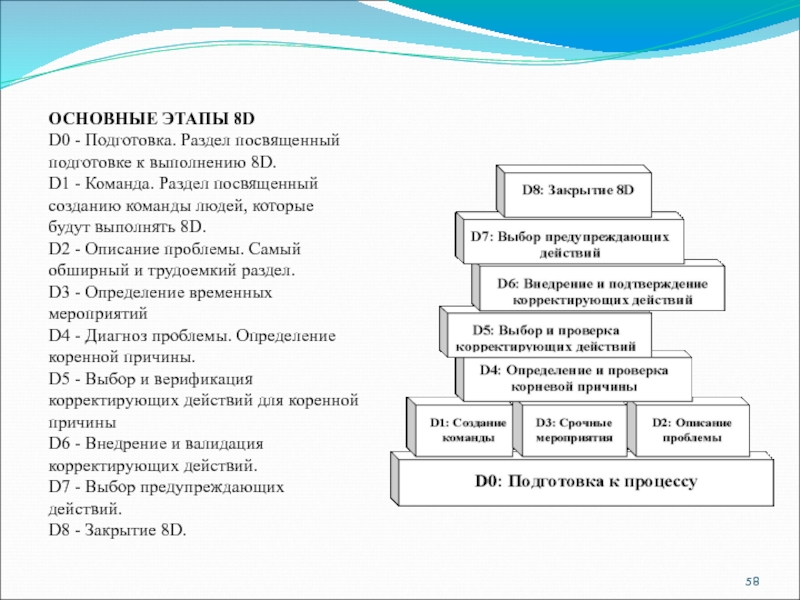

Слайд 58ОСНОВНЫЕ ЭТАПЫ 8D

D0 - Подготовка. Раздел посвященный подготовке к выполнению 8D.

D1

D2 - Описание проблемы. Самый обширный и трудоемкий раздел.

D3 - Определение временных мероприятий

D4 - Диагноз проблемы. Определение коренной причины.

D5 - Выбор и верификация корректирующих действий для коренной причины

D6 - Внедрение и валидация корректирующих действий.

D7 - Выбор предупреждающих действий.

D8 - Закрытие 8D.

Слайд 59Высокорезультативное средство для определения коренных причин несоответствий и внедрения корректирующих действий.

Процесс

Это высокорезультативное средство для определения коренных причин несоответствий, разработки и внедрения корректирующих действий.

В рамках 8Д проводится доскональное изучение системы, в которой возникло несоответствие, и предотвращение возникновения подобного явления в будущем - повторяемости.