- полуспокойные (пс) раскисление Mn, Si

- кипящие (кп) плохо раскисленные Mn

обозначение «сп» обычно не пишут, т.к. это практически все стали, которые используются в технике

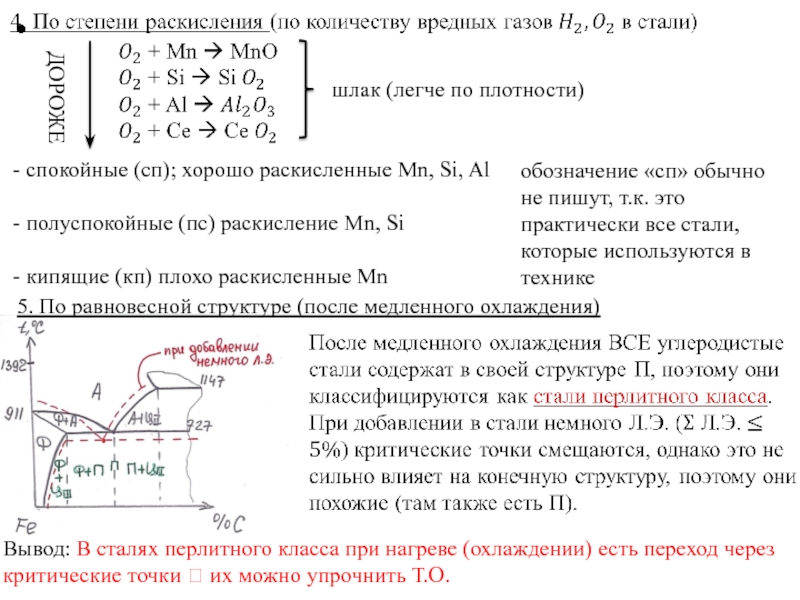

5. По равновесной структуре (после медленного охлаждения)

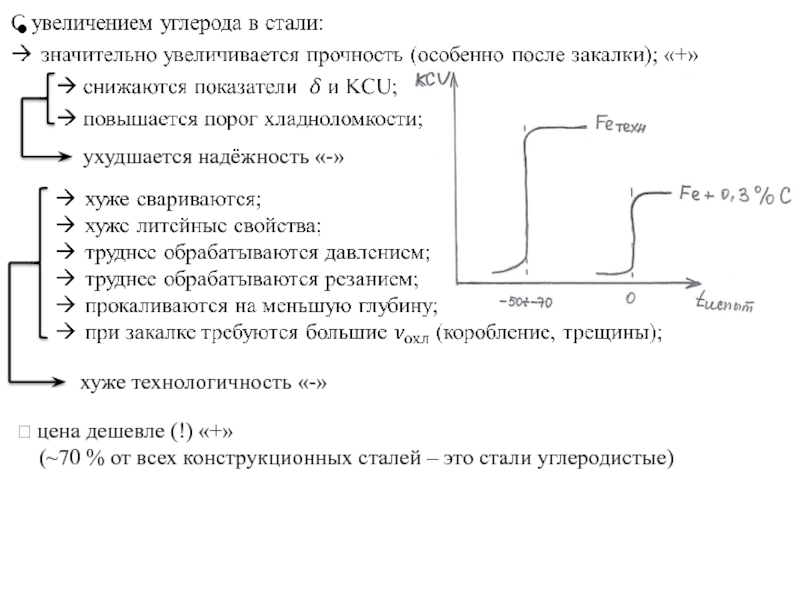

Вывод: В сталях перлитного класса при нагреве (охлаждении) есть переход через критические точки ? их можно упрочнить Т.О.