- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Шпиндельные узлы презентация

Содержание

- 1. Шпиндельные узлы

- 2. Основные критерии работоспособности шпиндельных узлов: геометрическая точность,

- 3. 2. Выбор материала шпинделей - Шпиндели

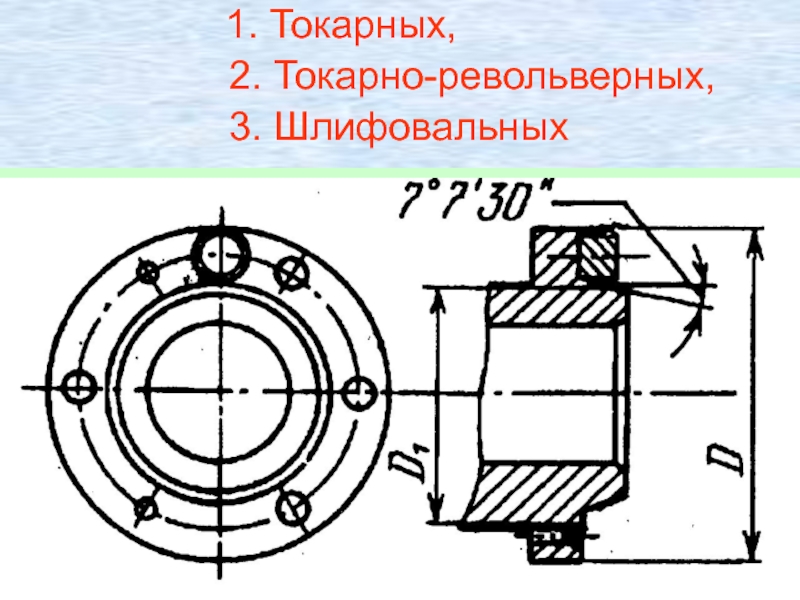

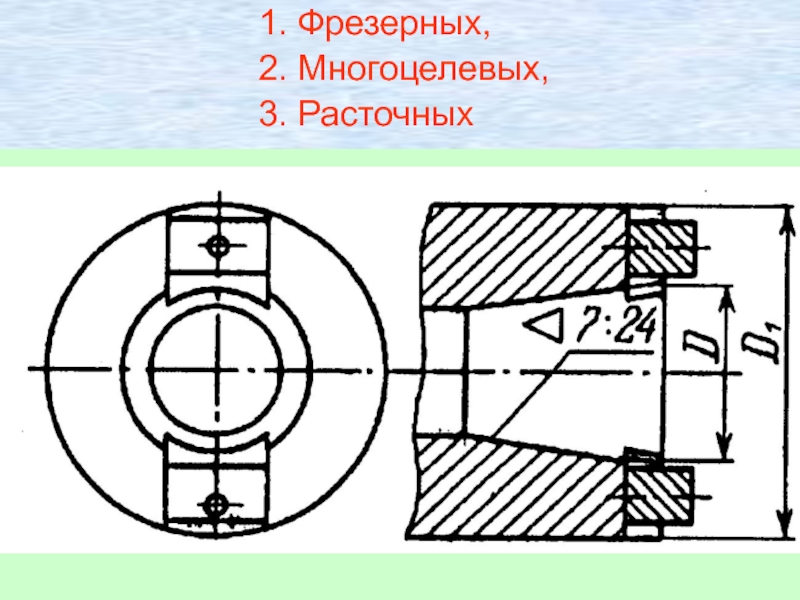

- 4. Конструктивное исполнение передних концов шпинделей 3. Конструкция шпиндельного узла

- 6. 1. Фрезерных, 2. Многоцелевых, 3. Расточных

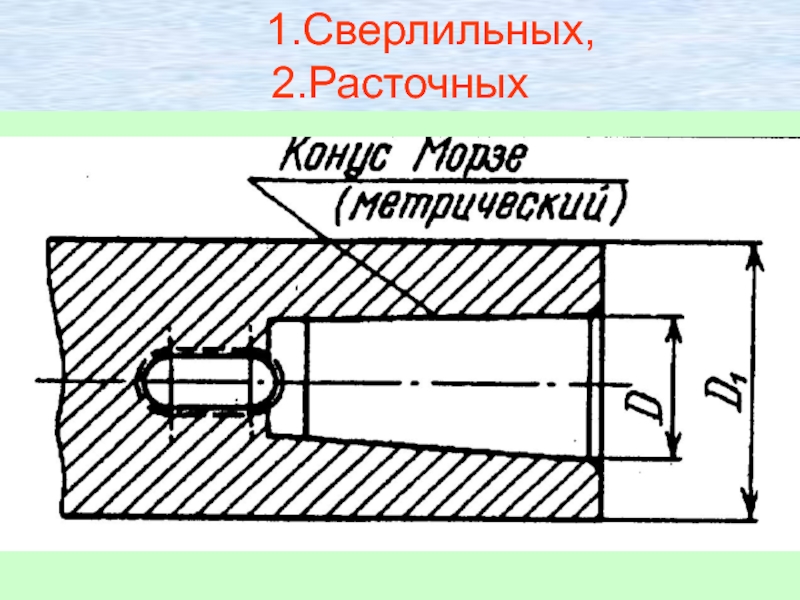

- 7. 1.Сверлильных, 2.Расточных

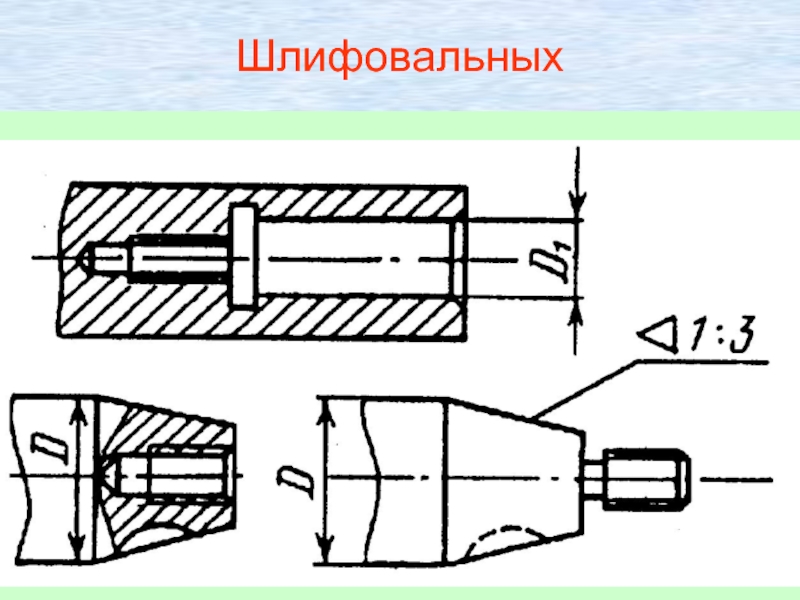

- 8. Шлифовальных

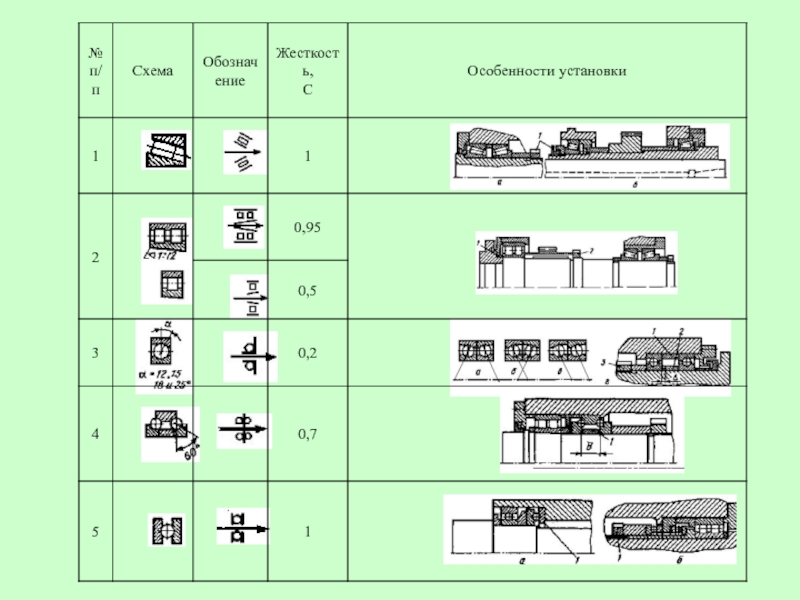

- 9. Схемы фиксации шпинделя 4. Выбор схемы фиксации шпинделя

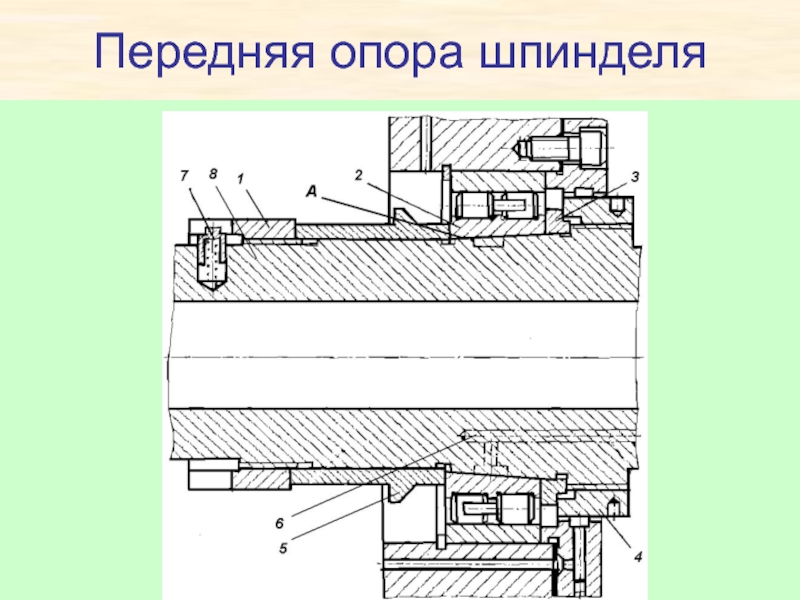

- 10. Передняя опора шпинделя

- 11. Последовательность проектирования шпиндельных опор Выбор конструкции (типа)

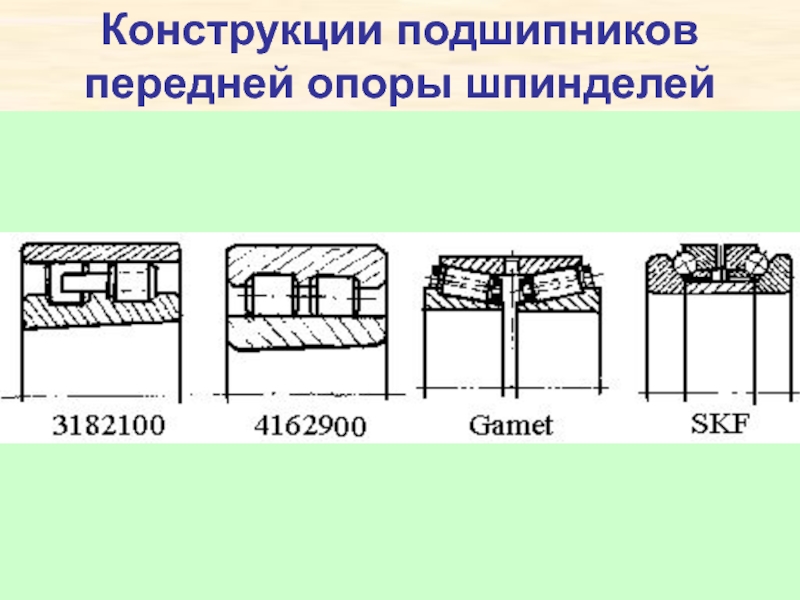

- 12. Конструкции подшипников передней опоры шпинделей

- 13. Конструкции подшипников задней опоры шпинделей

- 14. Принципы выбора типа подшипников: -

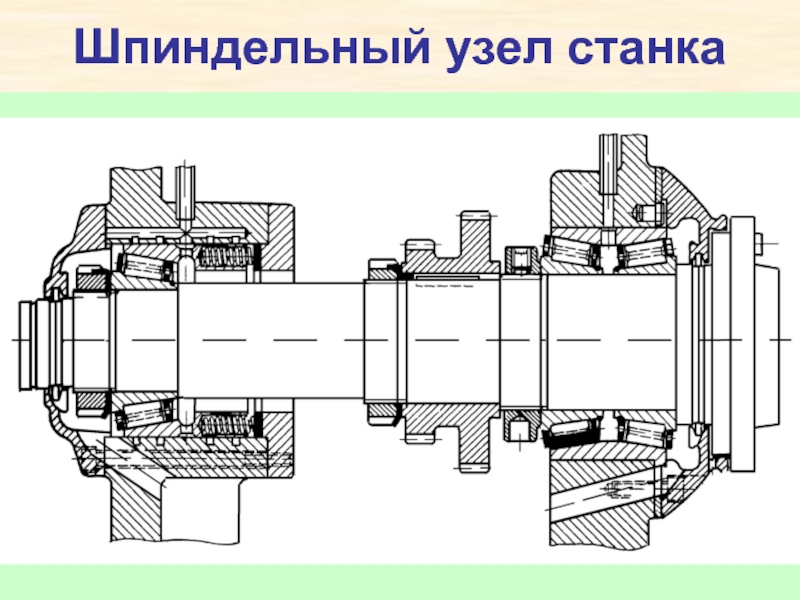

- 16. Шпиндельный узел станка

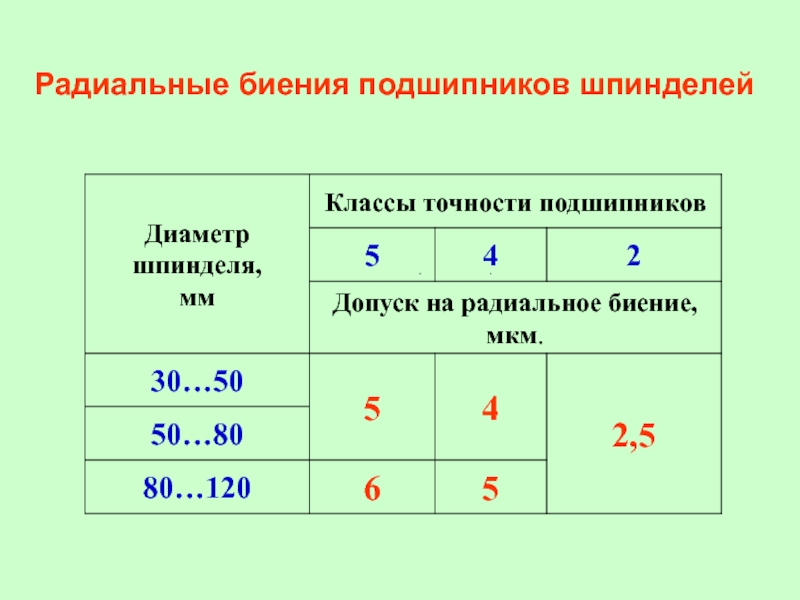

- 17. Радиальные биения подшипников шпинделей

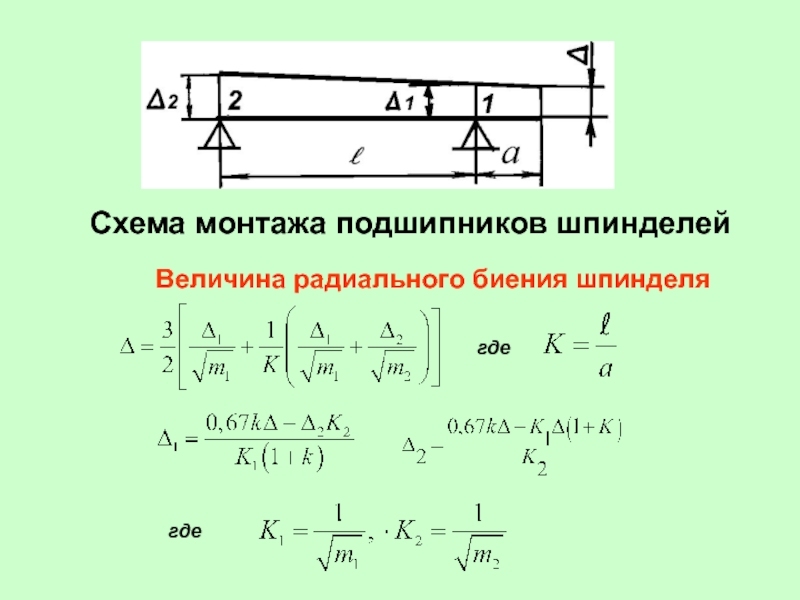

- 18. Схема монтажа подшипников шпинделей Величина радиального биения шпинделя где где

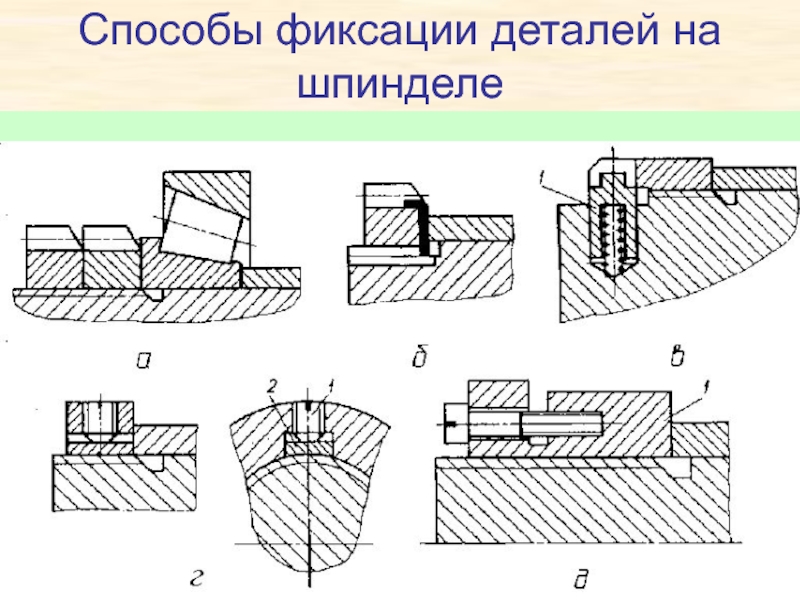

- 19. Способы фиксации деталей на шпинделе

- 20. Передние опоры шпинделей на подшипниках качения:

- 21. Методы смазывания шпиндельных опор В

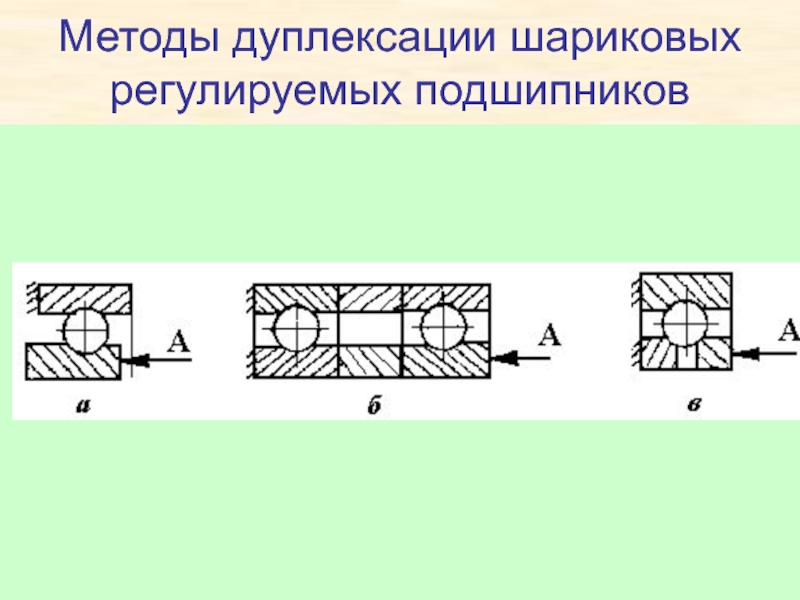

- 22. Методы дуплексации шариковых регулируемых подшипников

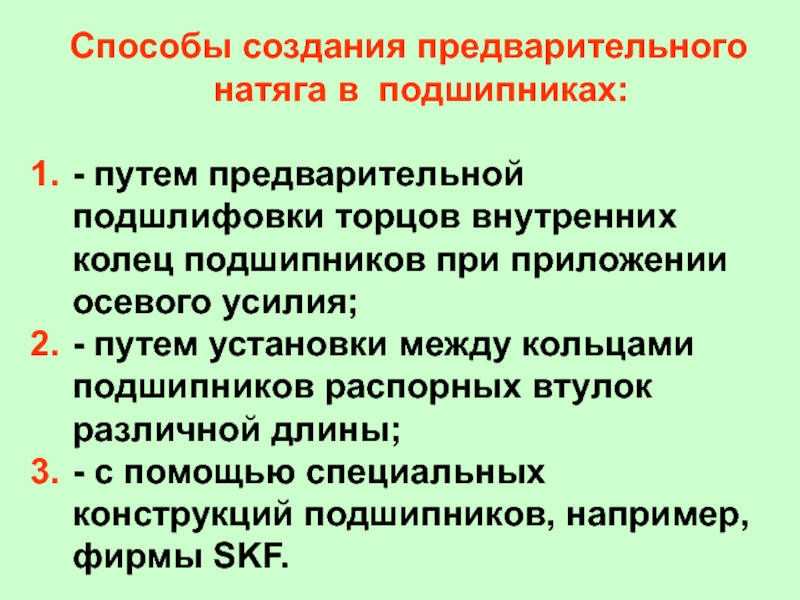

- 23. Способы создания предварительного натяга в подшипниках:

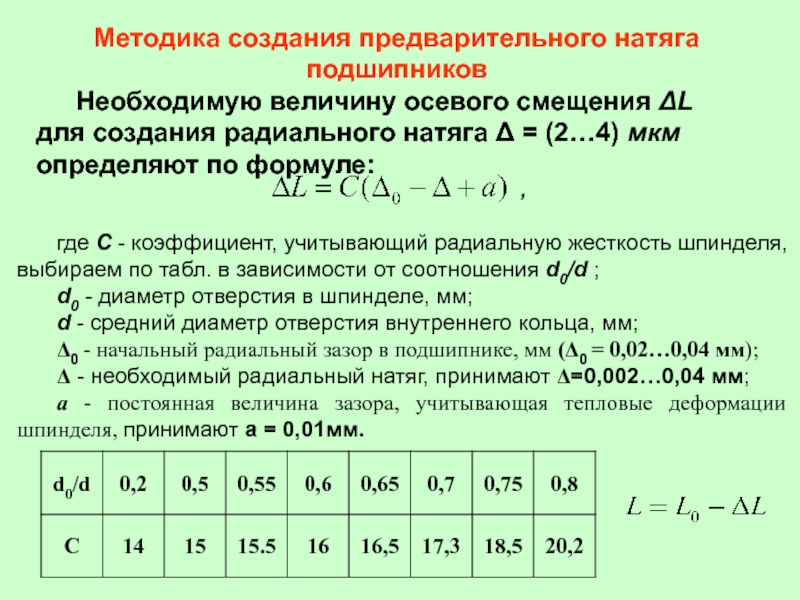

- 24. Методика создания предварительного натяга подшипников Необходимую величину

Слайд 1Тема № 6. Основные узлы и механизмы оборудования

Тема: «Шпиндельные узлы»

1. Требования, предъявляемые к шпиндельным узлам.

2. Выбор материала шпинделей.

3. Конструкция шпиндельного узла.

4. Выбор схемы фиксации шпинделя.

5. Методика проектирования опор шпинделей.

Слайд 2Основные критерии работоспособности шпиндельных узлов:

геометрическая точность,

жесткость,

быстроходность,

долговечность,

динамические характеристики.

1. Требования, предъявляемые к шпиндельным

Слайд 32. Выбор материала шпинделей

- Шпиндели станков нормальной точности - конструкционные

- Шпиндели прецизионных станков, работающие в условиях жидкостного трения, изготавливаются из хромоникелевых, цементируемых сталей марок 18ХГТ, 12ХН3А, 20Х с закалкой до твердости НRСэ=56…60.

- Для шпинделей станков сложной формы с затрудненным индукционным нагревом используют легированные стали марок 40ХН, 40ХГР, 50Х, ШХ15, ХВГ с объемной закалкой до твердости НRСэ=56…60.

Слайд 11Последовательность проектирования шпиндельных опор

Выбор конструкции (типа) подшипников.

Выбор класса точности подшипников.

Выбор системы

Выбор посадок подшипников.

Выбор системы смазки и конструкции уплотнительных устройств.

5. Методика проектирования опор шпинделей

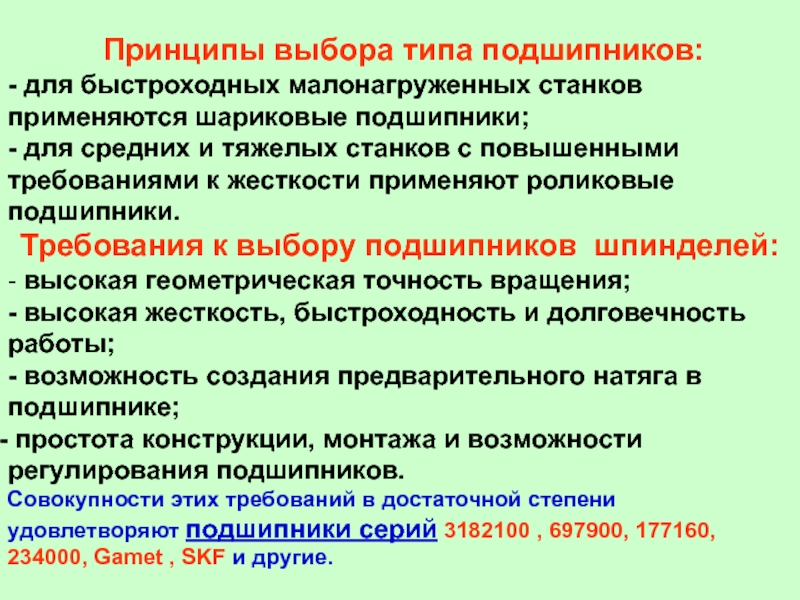

Слайд 14 Принципы выбора типа подшипников:

- для быстроходных малонагруженных станков применяются

- для средних и тяжелых станков с повышенными требованиями к жесткости применяют роликовые подшипники.

Требования к выбору подшипников шпинделей:

- высокая геометрическая точность вращения;

- высокая жесткость, быстроходность и долговечность работы;

- возможность создания предварительного натяга в подшипнике;

простота конструкции, монтажа и возможности регулирования подшипников.

Совокупности этих требований в достаточной степени удовлетворяют подшипники серий 3182100 , 697900, 177160, 234000, Gamet , SKF и другие.

Слайд 20Передние опоры шпинделей на подшипниках качения:

1 - шпиндель;

2 - радиальный

3 - корпус;

4 - осевой подшипник;

5 - проставочное кольцо;

6 - гайка

Слайд 21Методы смазывания

шпиндельных опор

В шпиндельных узлах станков применяются три основных

- циркуляционная проточная смазка под давлением насоса (а,б).

- методом "масляного" тумана (в).

- пластичная (густая) смазка (г).

Слайд 23 Способы создания предварительного натяга в подшипниках:

- путем предварительной подшлифовки торцов

- путем установки между кольцами подшипников распорных втулок различной длины;

- с помощью специальных конструкций подшипников, например, фирмы SKF.

Слайд 24Методика создания предварительного натяга подшипников

Необходимую величину осевого смещения ΔL для создания

где С - коэффициент, учитывающий радиальную жесткость шпинделя, выбираем по табл. в зависимости от соотношения d0/d ;

d0 - диаметр отверстия в шпинделе, мм;

d - средний диаметр отверстия внутреннего кольца, мм;

Δ0 - начальный радиальный зазор в подшипнике, мм (Δ0 = 0,02…0,04 мм);

Δ - необходимый радиальный натяг, принимают Δ=0,002…0,04 мм;

а - постоянная величина зазора, учитывающая тепловые деформации шпинделя, принимают а = 0,01мм.

,