- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Тепловые процессы и аппараты презентация

Содержание

- 1. Тепловые процессы и аппараты

- 2. НАГРЕВАНИЕ. ОХЛАЖДЕНИЕ. КОНДЕНСАЦИЯ 1.Нагревание Водяным паром Горячей

- 3. Одним из наиболее

- 4. Это позволяет при малом расходе пара

- 5. Основной недостаток насыщенного водяного пара заключается

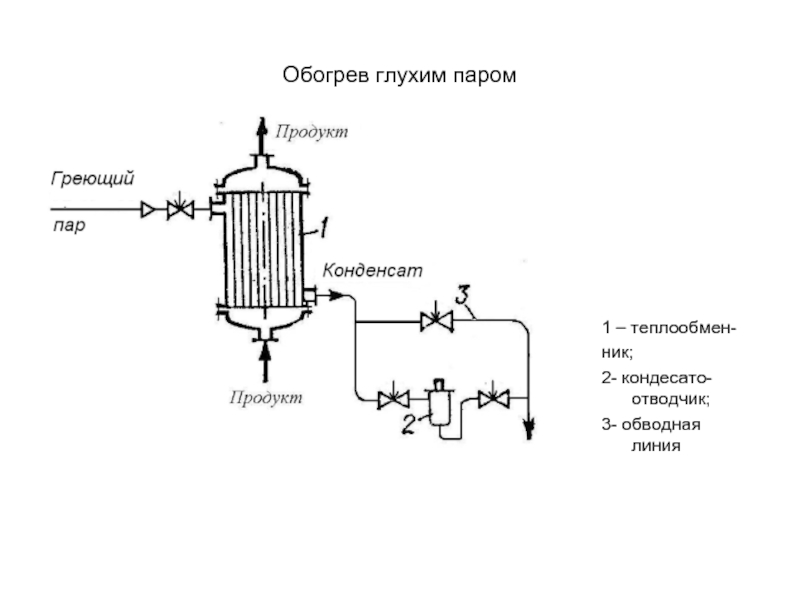

- 6. Обогрев глухим паром 1 – теплообмен- ник; 2- кондесато-отводчик; 3- обводная линия

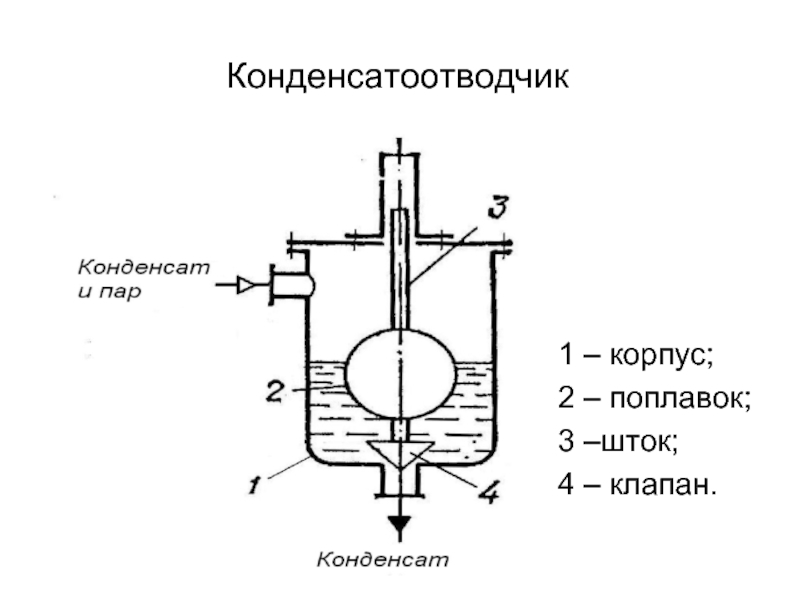

- 7. Конденсатоотводчик 1 – корпус; 2 – поплавок; 3 –шток; 4 – клапан.

- 8. Нагревание горячей водой Горячая вода позволяет

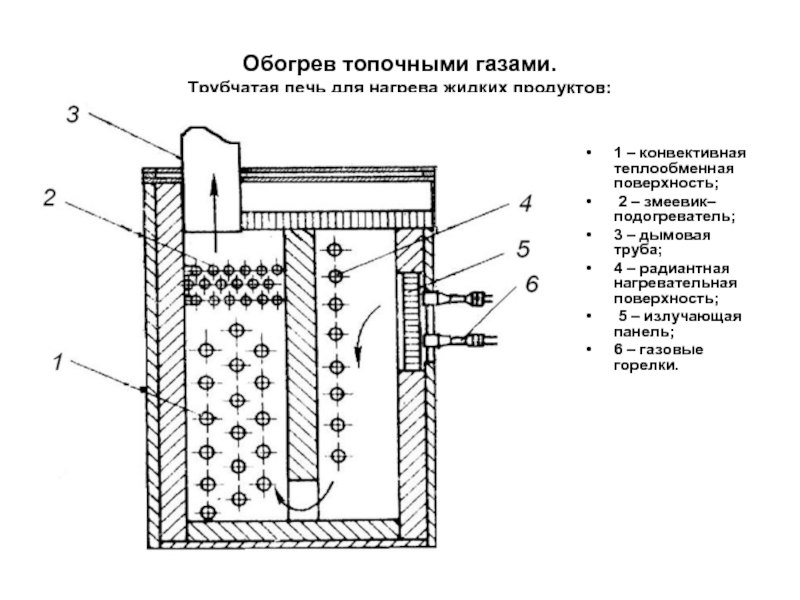

- 9. Нагревание топочными газами Топочные газы позволяют осуществлять

- 10. Обогрев топочными газами. Трубчатая печь для нагрева

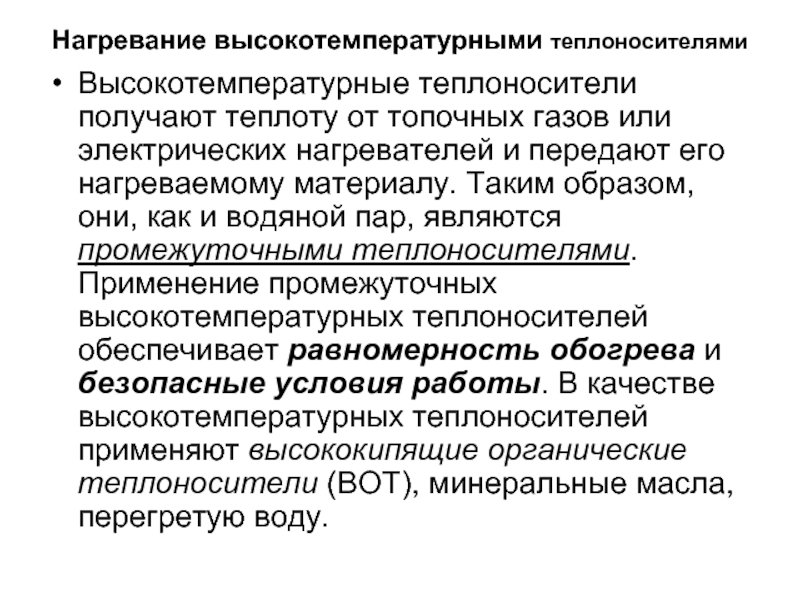

- 11. Нагревание высокотемпературными теплоносителями Высокотемпературные теплоносители получают теплоту

- 12. Высококипящие органические теплоносители имеют наиболее широкое

- 13. Минеральные масла — один из промежуточных

- 14. Нагревание электрическим током С помощью электрического тока

- 15. 2. Охлаждение Водой Атмосферным воздухом Льдом Аммиаком Хладонами

- 16. Для охлаждения до обыкновенных температур (примерно

- 17. Оборотную воду, т. е. отработанную охлаждающую

- 18. 2.Атмосферный воздух как охлаждающий агент используется

- 19. 3. Охлаждение льдом применяют для охлаждения

- 20. 3. Конденсация Конденсация паров и газов в

- 21. Классификация теплообменников Теплообменники - это аппараты,

- 22. Теплообменники могут выполнять различные функции.

- 23. Теплообменные аппараты по принципу взаимодействия фаз

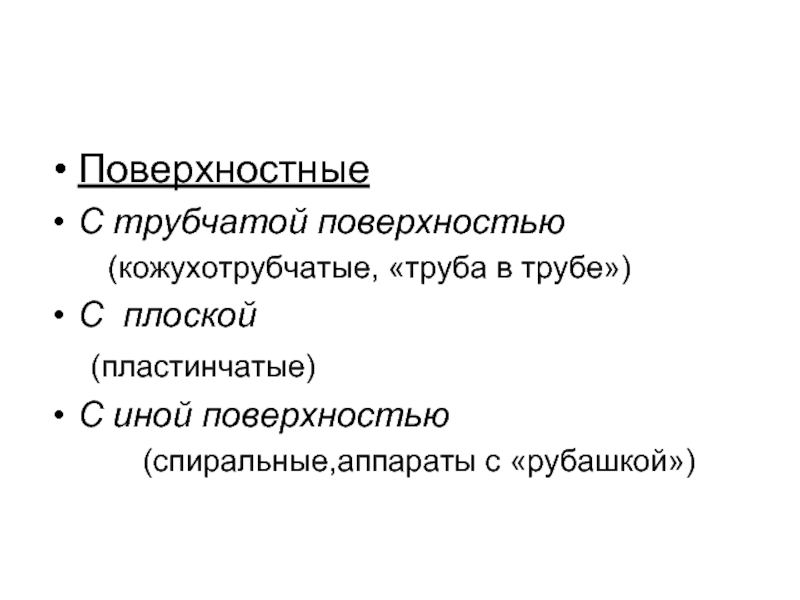

- 24. Поверхностные С трубчатой поверхностью

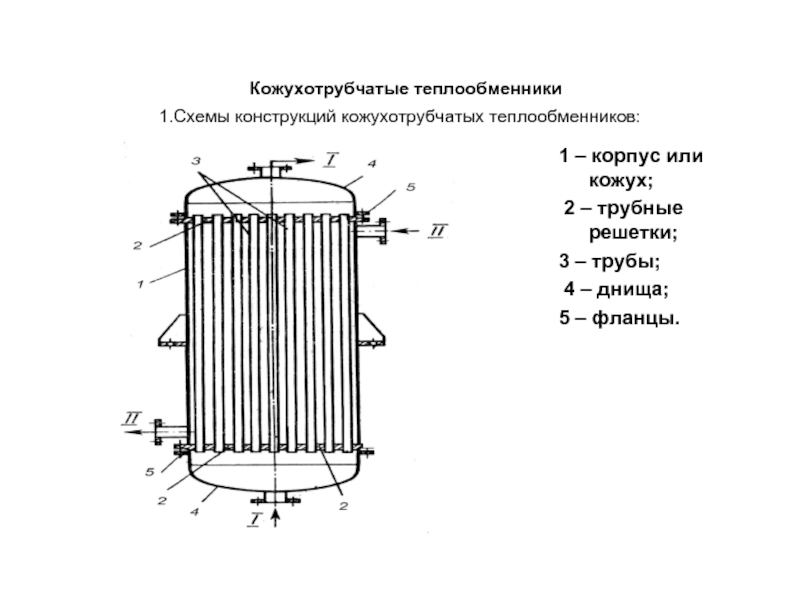

- 25. Кожухотрубчатые теплообменники 1.Схемы

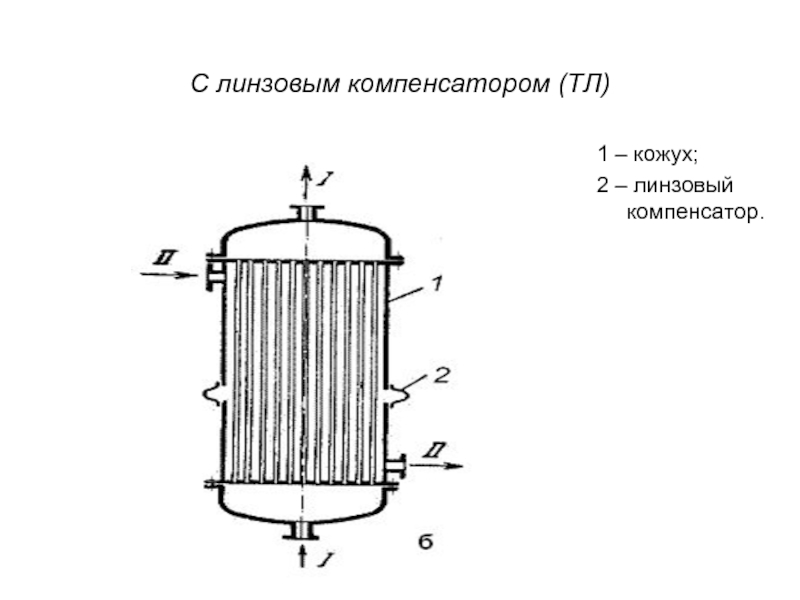

- 26. С линзовым компенсатором (ТЛ) 1 – кожух; 2 – линзовый компенсатор.

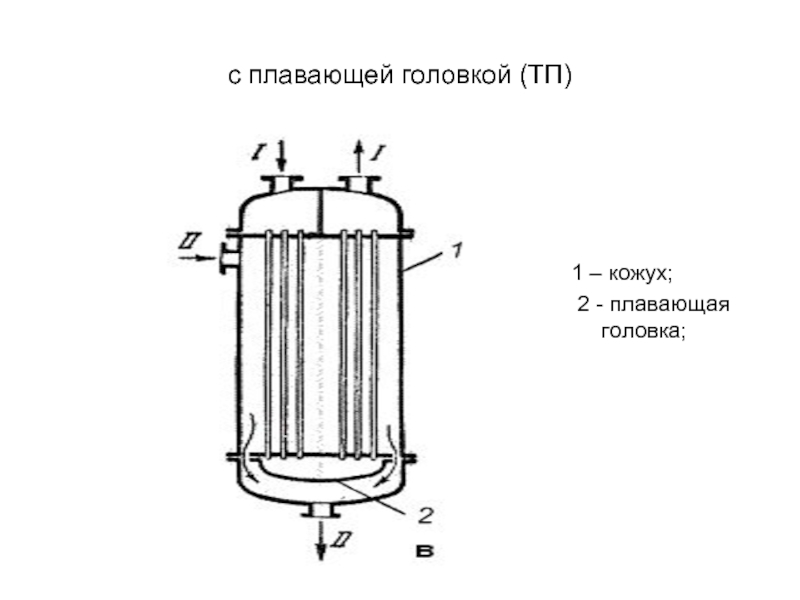

- 27. с плавающей головкой (ТП) 1 – кожух; 2 - плавающая головка;

- 28. с U-образными трубами (ТU) 1 – кожух; 4 - U-образные трубы.

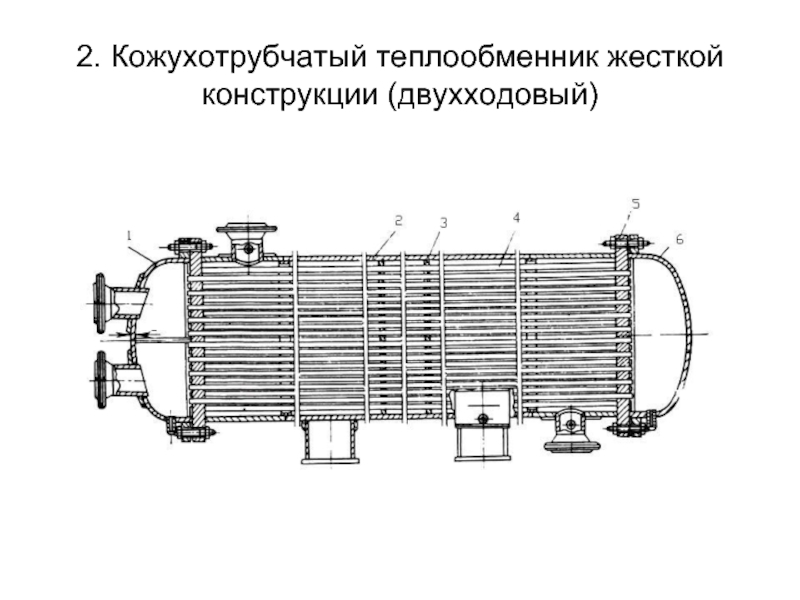

- 29. 2. Кожухотрубчатый теплообменник жесткой конструкции (двухходовый)

- 30. 3. Крепление труб в трубных решетках развальцовкой

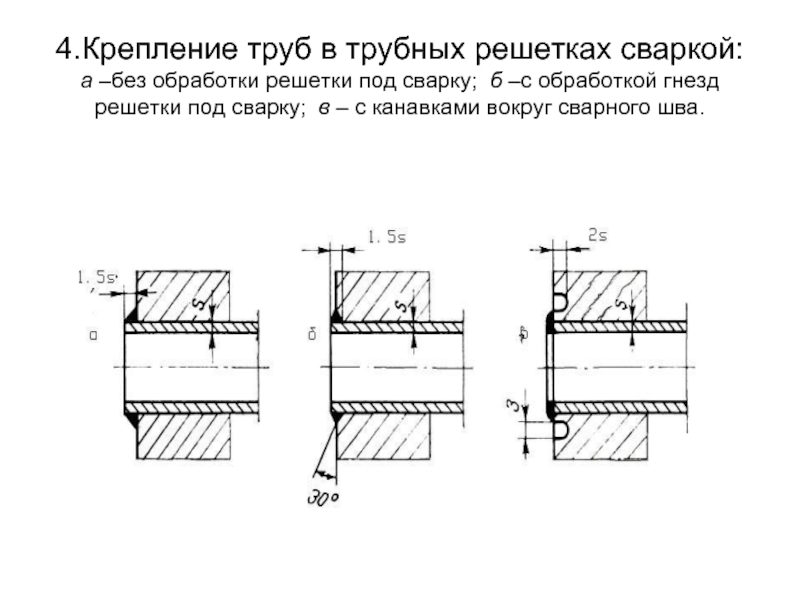

- 31. 4.Крепление труб в трубных решетках сваркой: а

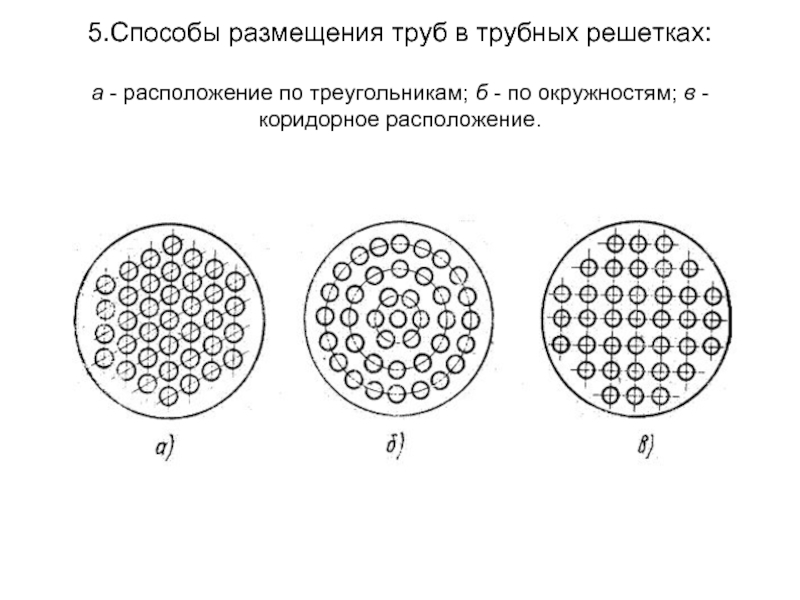

- 32. 5.Способы размещения труб в трубных решетках:

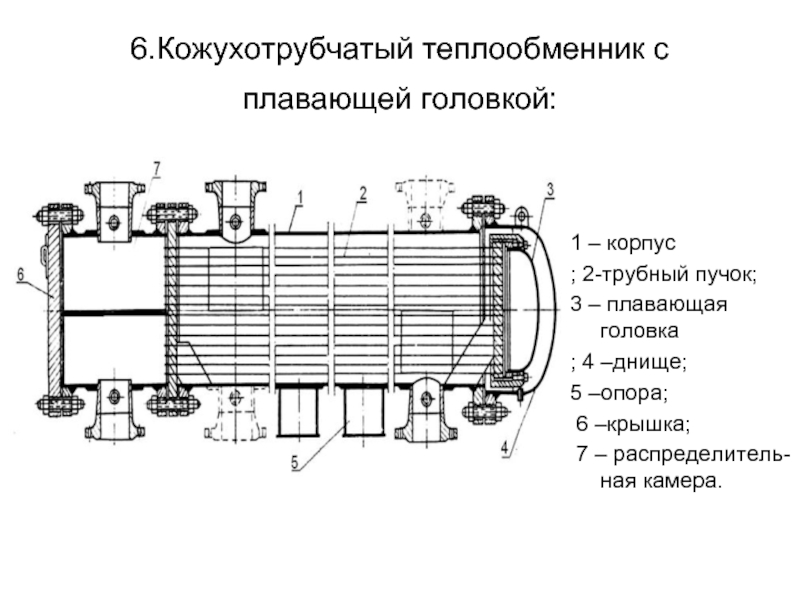

- 33. 6.Кожухотрубчатый теплообменник c плавающей головкой: 1

- 34. 7.Плавающая головка теплообменника 1 –подвижная трубная решетка;

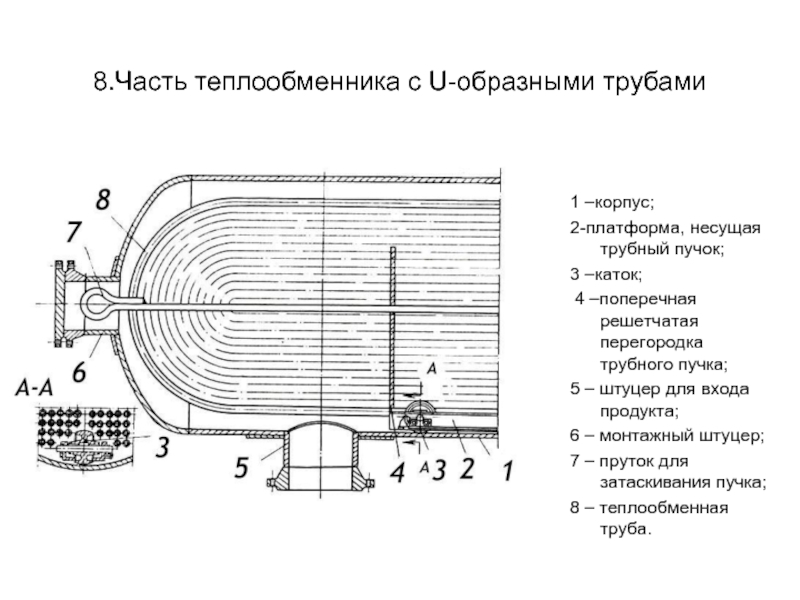

- 35. 8.Часть теплообменника с U-образными трубами 1

- 36. 9. Подогреватель с паровым пространством и

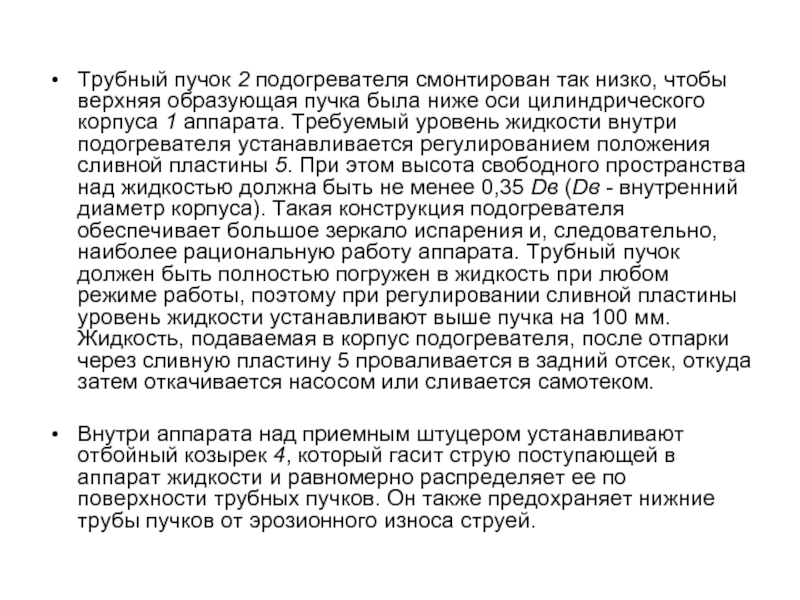

- 37. Трубный пучок 2 подогревателя смонтирован

- 38. 10.Подогреватель с эксцентричным коническим днищем

- 39. Теплообменник «труба в трубе» 1

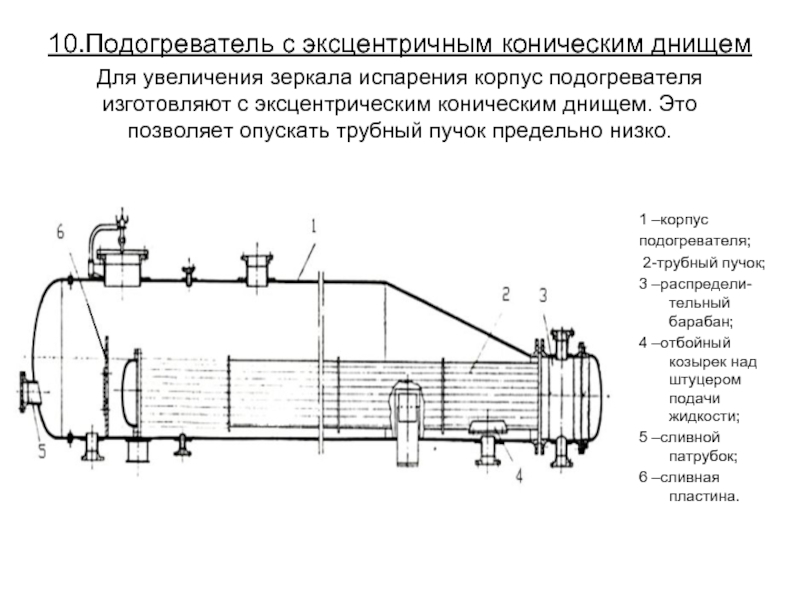

- 40. Пластинчатые теплообменник 1. Схемы движения теплоносителей и пластина пластинчатого теплообменника

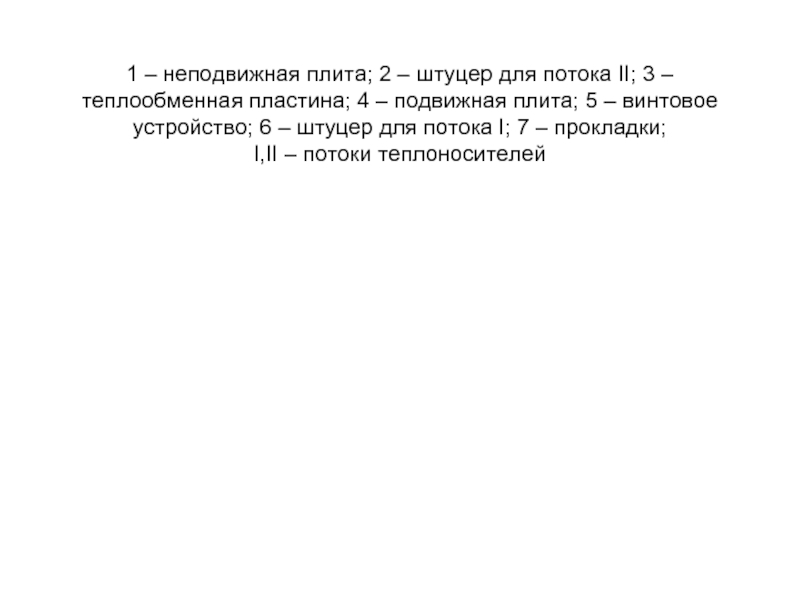

- 41. 1 – неподвижная плита; 2 –

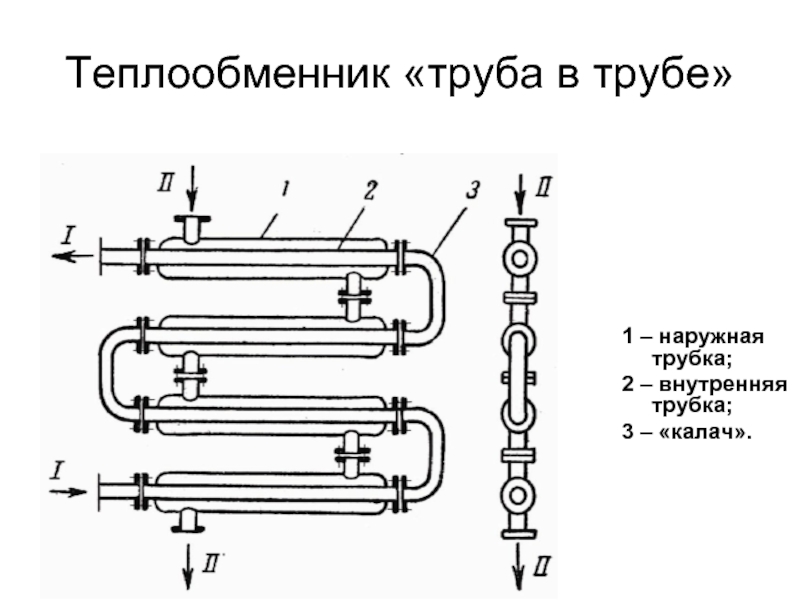

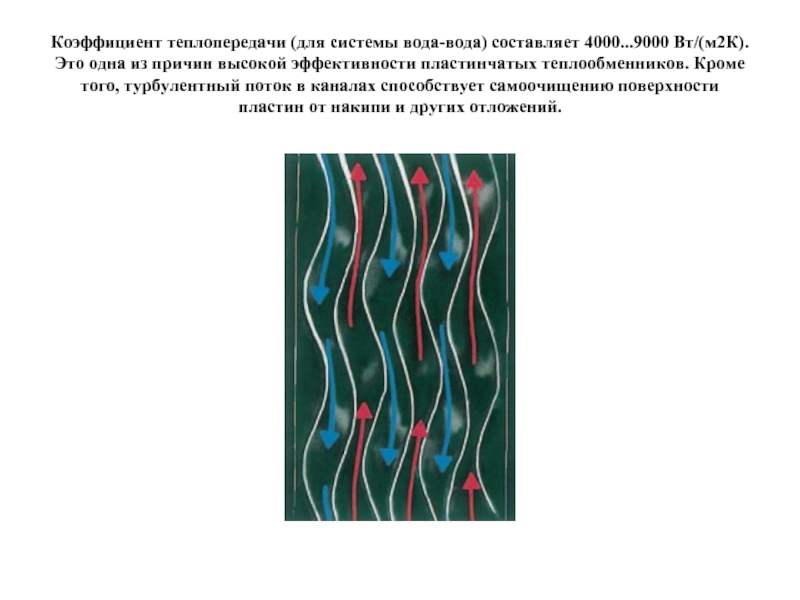

- 42. Коэффициент теплопередачи (для системы вода-вода) составляет 4000...9000

- 43. 2.Внешний вид

- 45. 3.Паяный пластинчатый теплообменник Alfa-Laval

- 46. 5. Cхема пластинчатого теплообменника «Пакинокс».

- 47. Расчет поверхностного теплообменника Определяют тепловую

- 48. Теплопередача

- 49. Определение тепловой нагрузки теплообменника При теплообмене теплота,

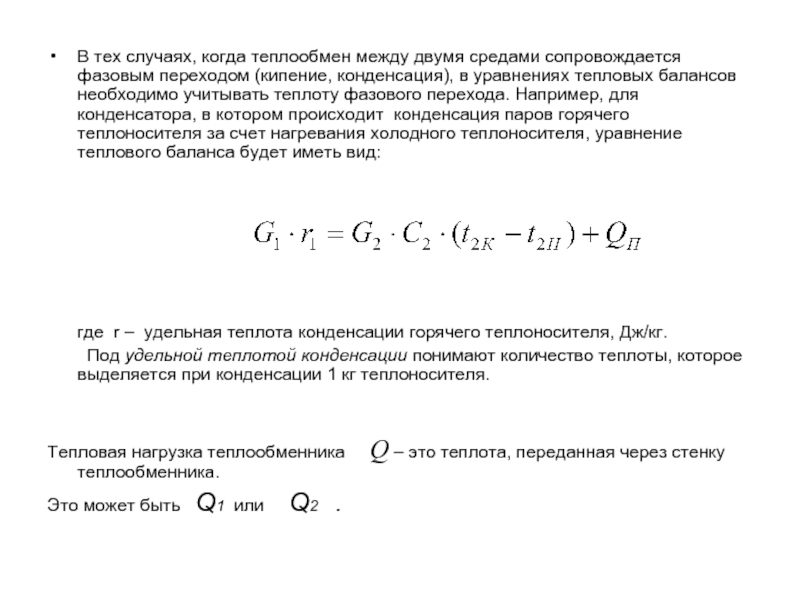

- 50. В тех случаях, когда теплообмен между

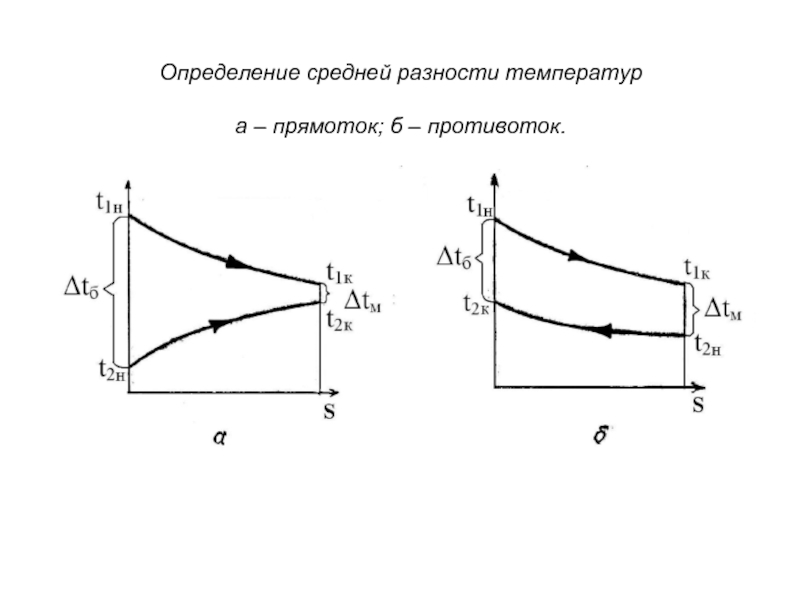

- 51. Определение средней разности температур а – прямоток; б – противоток.

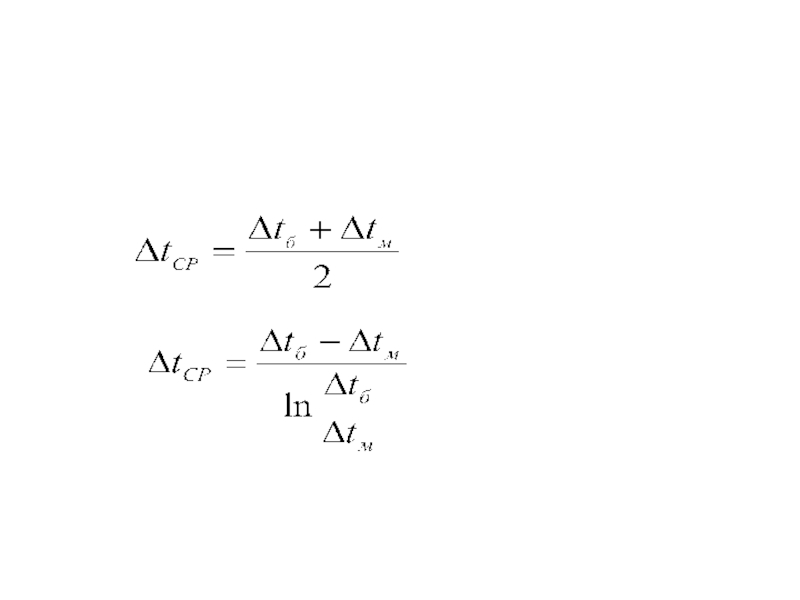

- 53. Проводят предварительный выбор теплообменника или нескольких теплообменников

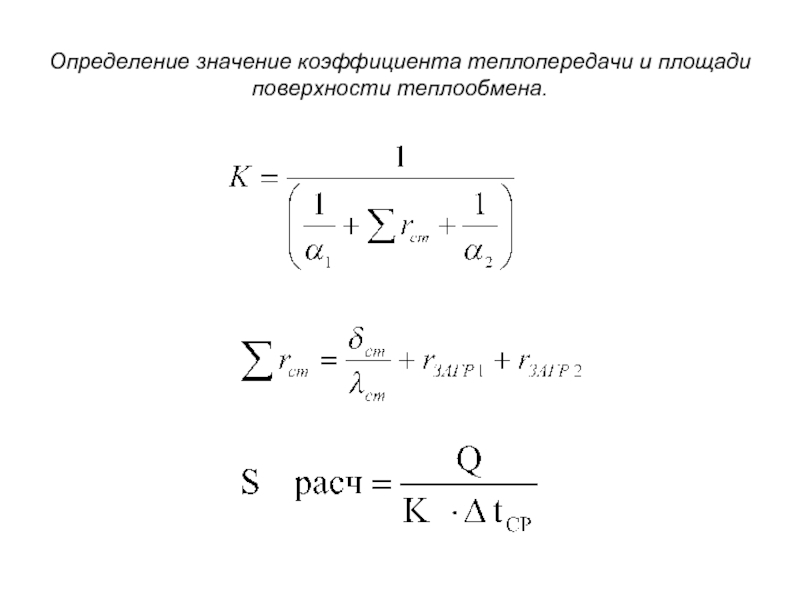

- 54. Определение значение коэффициента теплопередачи и площади поверхности теплообмена.

- 55. Сопоставление рассчитанного значения площади поверхности теплообмена со значением площади поверхности предварительно выбранного теплообменника

- 56. Барометрический конденсатор с сегментными полками

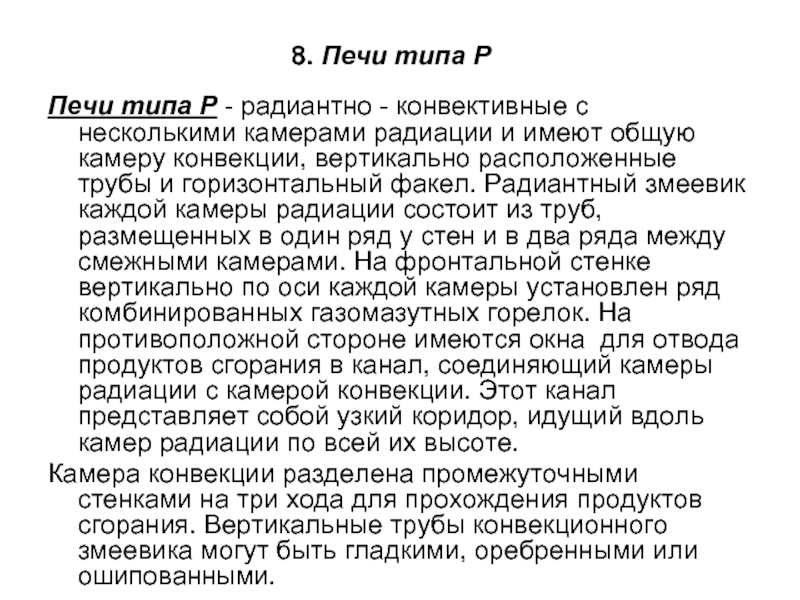

- 57. Тепловой баланс барометрического конденсатора Тепловой баланс

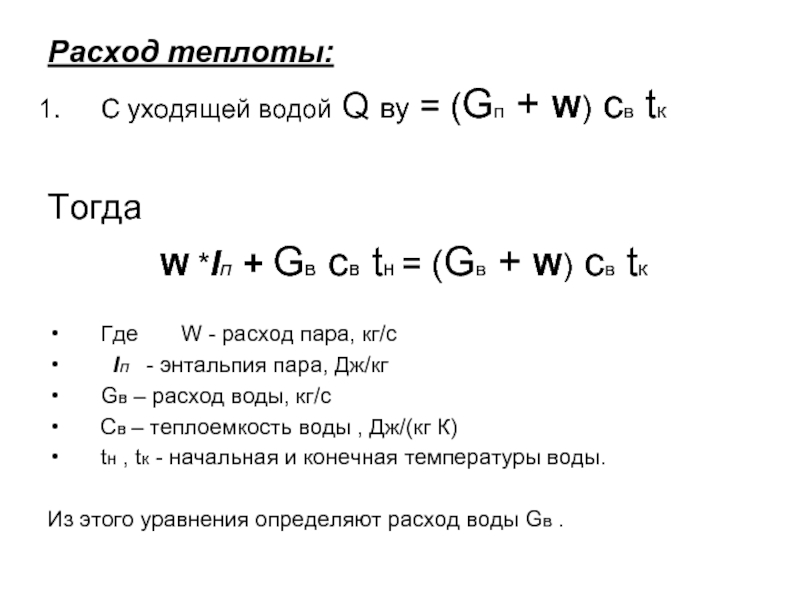

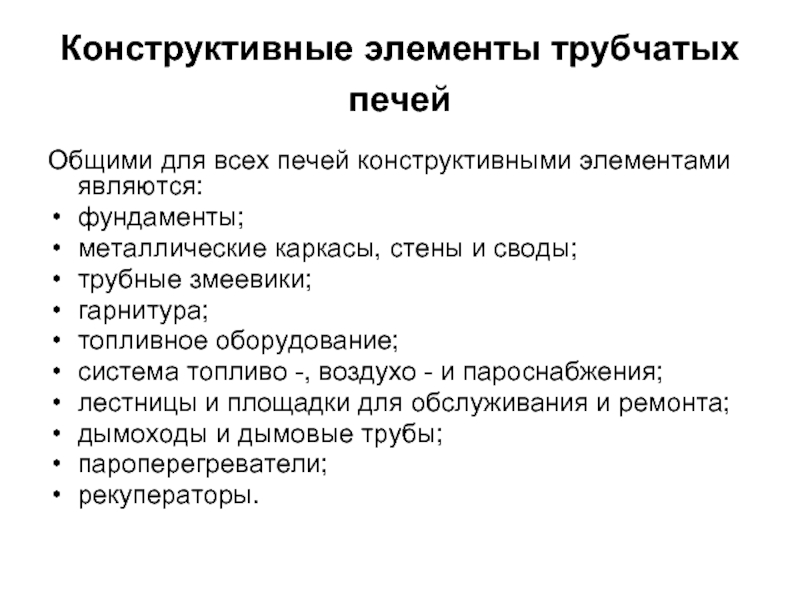

- 58. Расход теплоты: С уходящей водой Q

- 59. Аппараты воздушного охлаждения

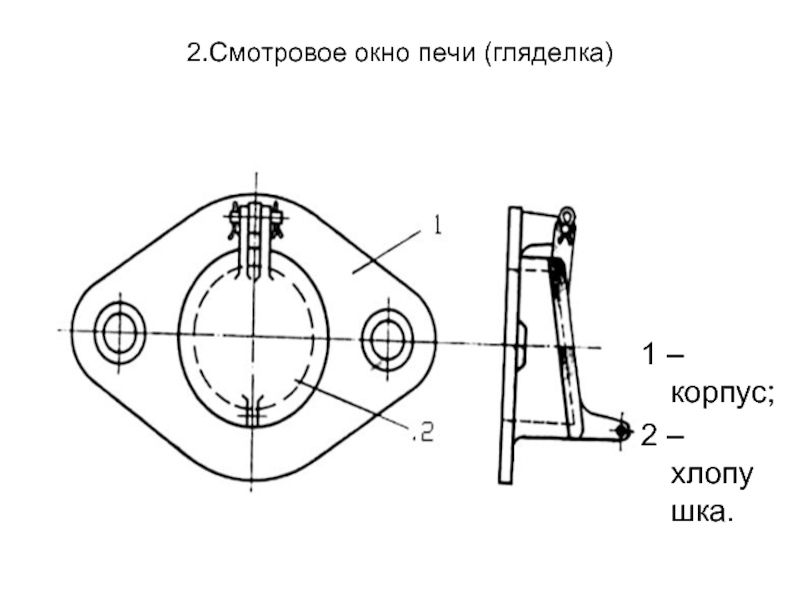

- 60. 1.Схема горизонтального аппарата воздушного охлаждения

- 61. 2.Схема зигзагообразного аппарата воздушного охлаждения

- 62. 3.Шестирядная секция конденсатора воздушного охлаждения 1–оребренная

- 63. Оребренная труба биметаллическая с поперечно-винтовым накатыванием рёбер

- 64. 4.ОСОБЕННОСТИ РАСЧЕТА АППАРАТОВ ВОЗДУШНОГО

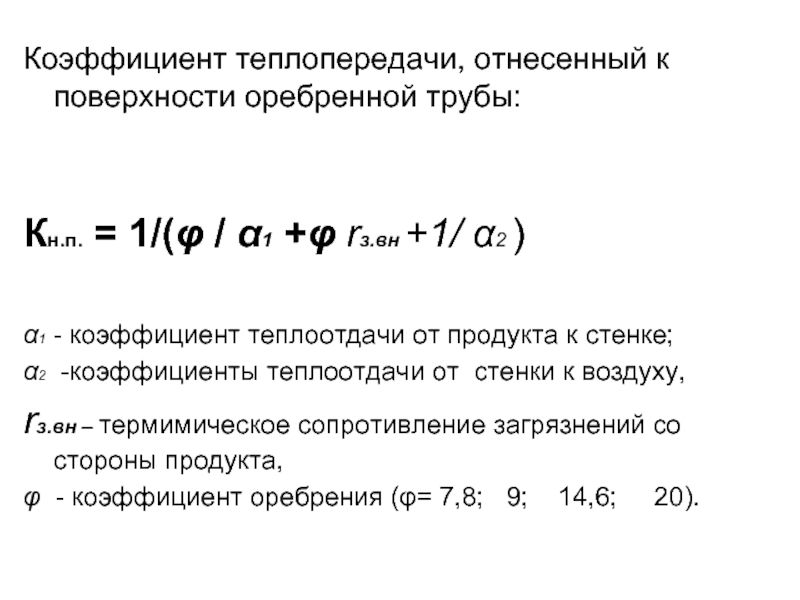

- 65. Коэффициент теплопередачи, отнесенный к поверхности

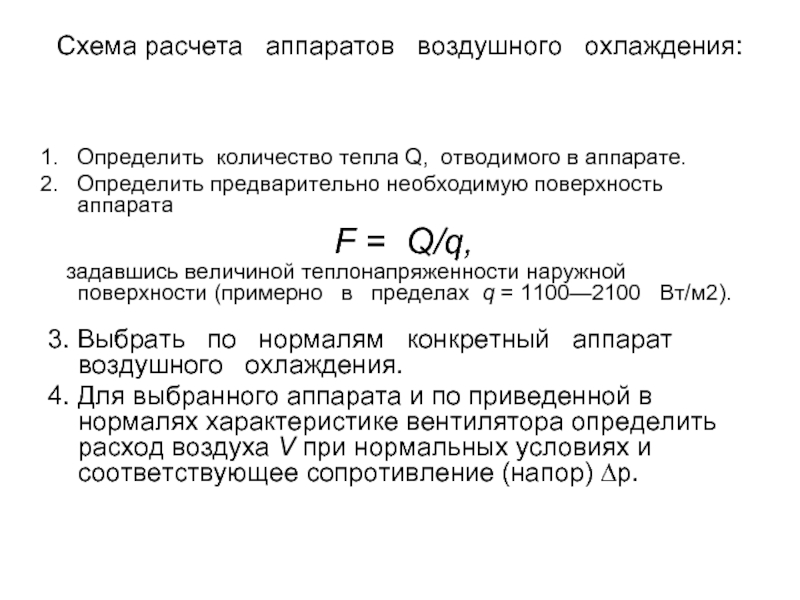

- 66. Схема расчета аппаратов воздушного

- 67. При известной производительности вентилятора V установить

- 68. 8. Вычислить средний температурный

- 69. 10. По графикам, приведенным в нормали,

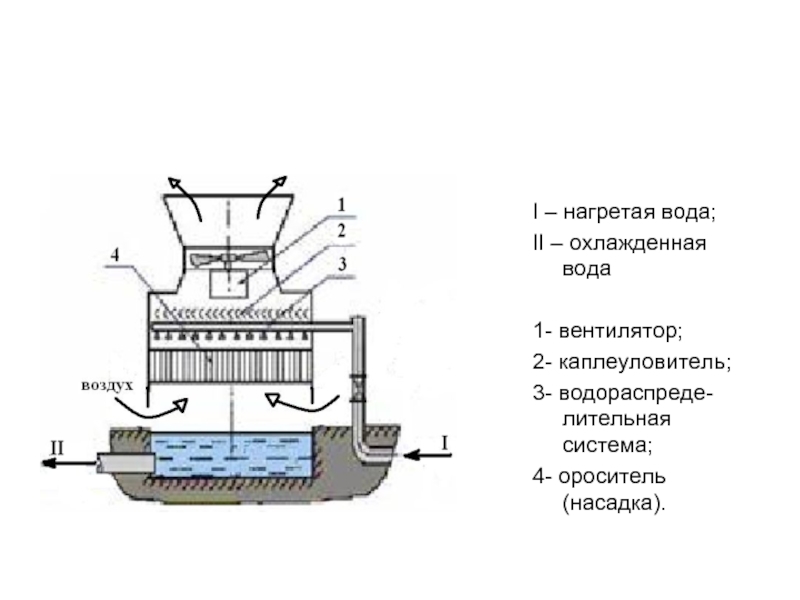

- 70. 5.Градирни Градирни - это специальные

- 71. I – нагретая вода; II –

- 72. Трубчатые печи

- 73. Назначение и принцип работы трубчатых печей

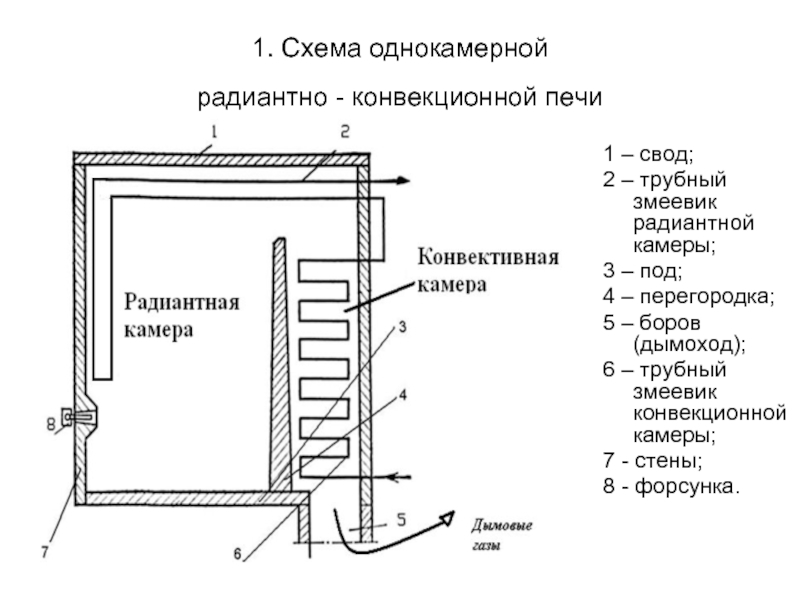

- 74. 1. Схема однокамерной радиантно - конвекционной

- 75. 2.Основные показатели работы печей а).Производительность.

- 76. б). Полезная тепловая нагрузка.

- 77. в). Теплонапряженность поверхности нагрева. Теплонапряженность

- 78. д). Коэффициент полезного действия.

- 79. 3.Тепловой баланс печей Тепловой баланс составляют

- 80. Из этого уравнения определяют Qпол

- 81. Тогда значение коэффициента

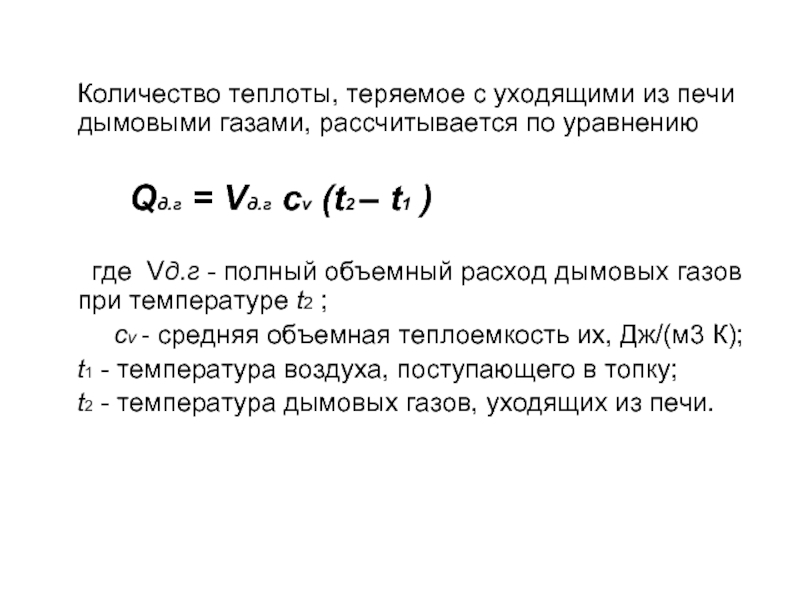

- 82. Количество теплоты, теряемое с

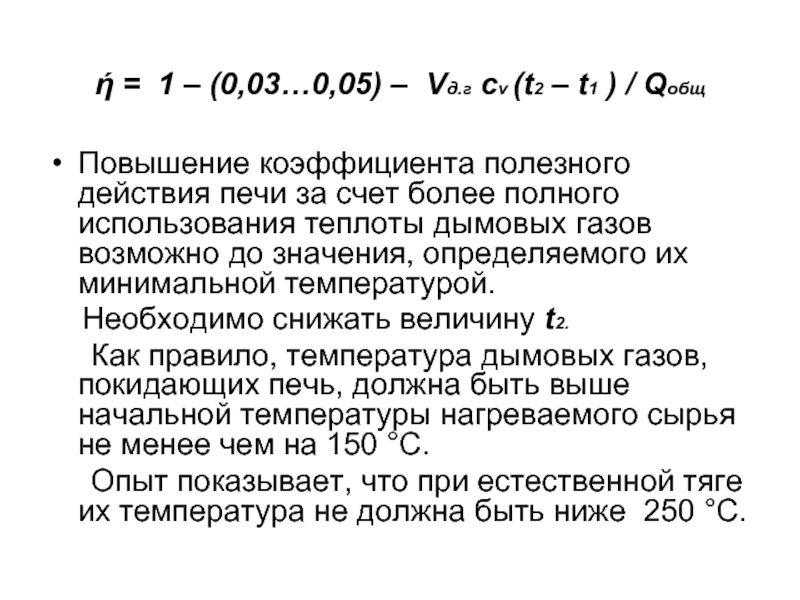

- 83. ή = 1 – (0,03…0,05) – Vд.г

- 84. 4.Расчет площади поверхности нагрева

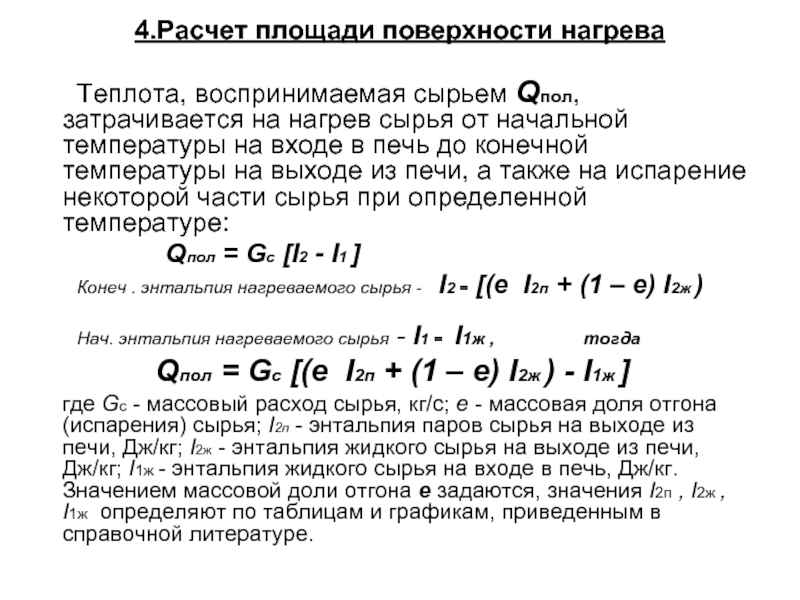

- 85. Полезная теплота передается сырью

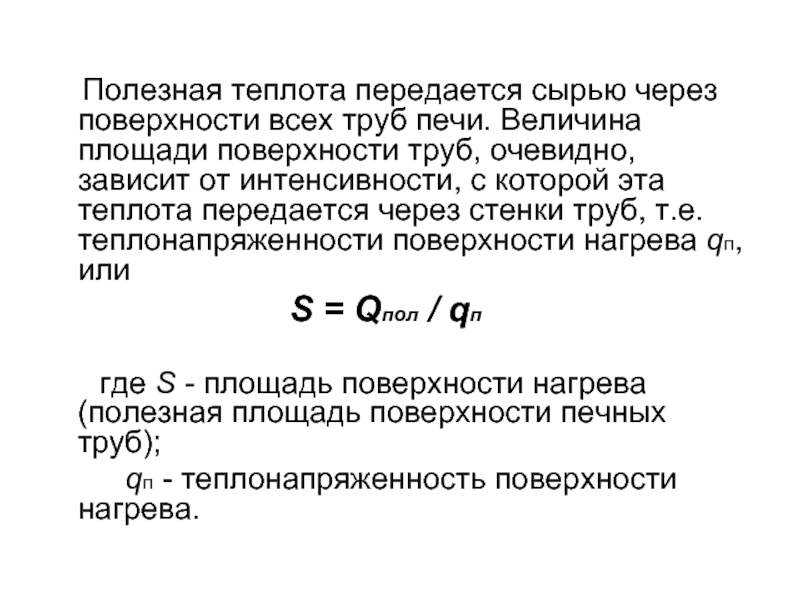

- 86. Конструкции трубчатых печей В нефтеперерабатывающей промышленности

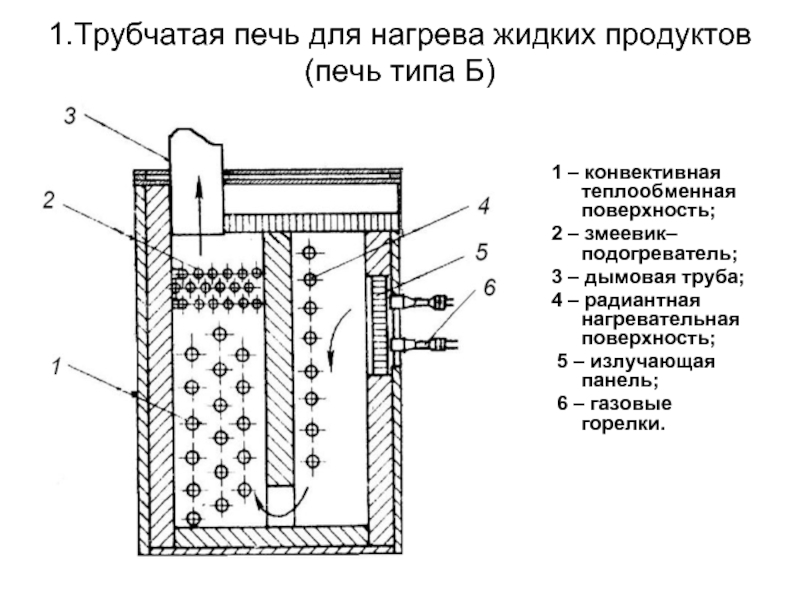

- 87. 1.Трубчатая печь для нагрева жидких продуктов (печь

- 88. На рисунке показана современная трубчатая печь

- 89. 2.Типы печей В настоящее время изготавливаются трубчатые

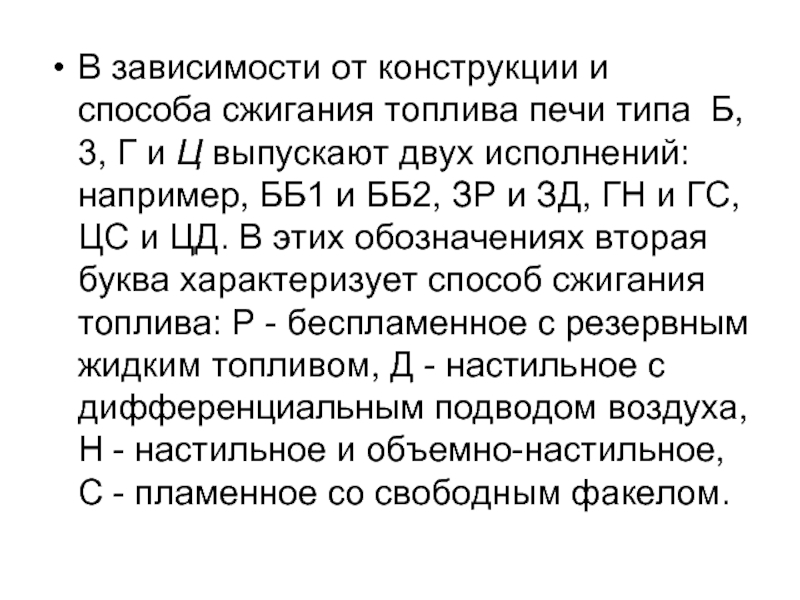

- 90. В зависимости от конструкции и способа

- 91. 3. Печи типа Б Печи типа

- 92. 4. Печи типа 3 Печи типа

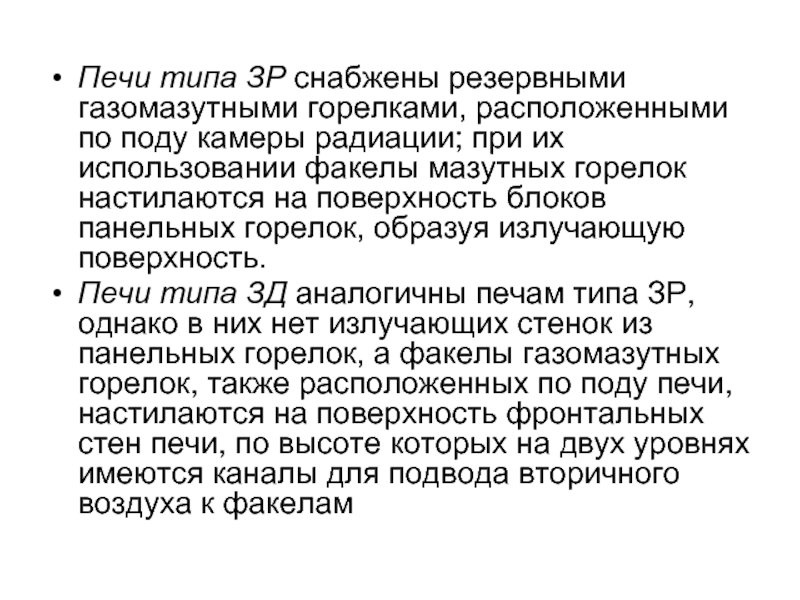

- 93. Печи типа ЗР снабжены резервными газомазутными

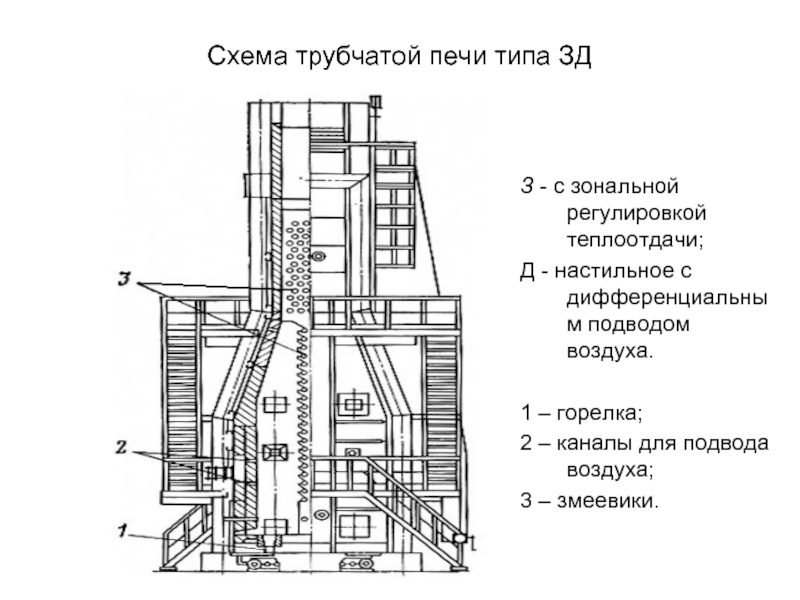

- 94. Схема трубчатой печи типа ЗД З

- 95. 5. Печи типа В Печи типа

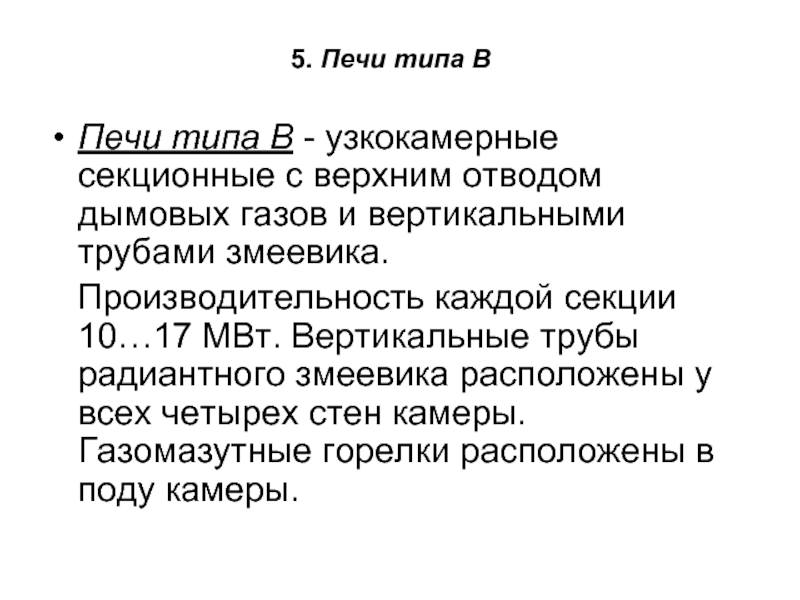

- 96. Конструкция трубчатой печи типа В В

- 97. 6. Печи типа Г Печи типа

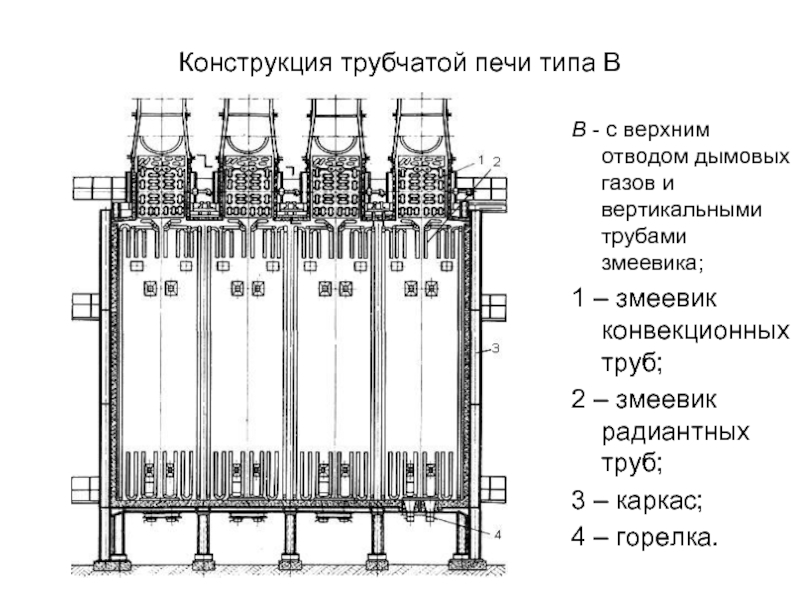

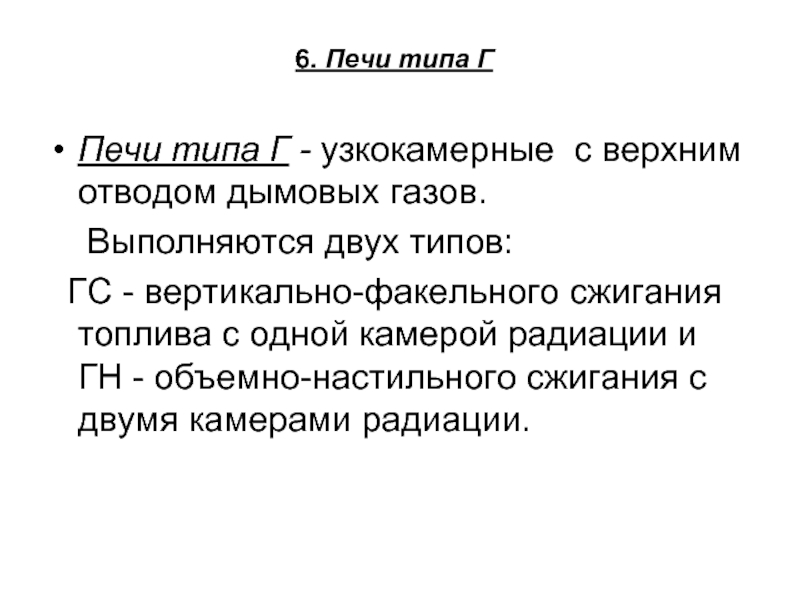

- 98. В печах типа ГС змеевик камеры

- 99. Схема трубчатой печи типа ГС Г

- 100. Схема трубчатой печи типа ГН Г

- 101. 7. Печи типа Ц Печи типа

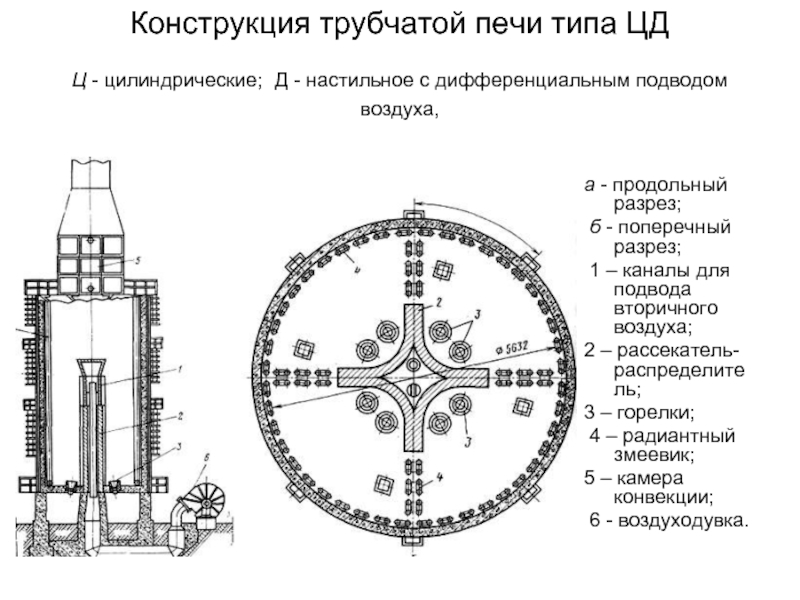

- 102. Конструкция трубчатой печи типа ЦД

- 103. 8. Печи типа Р Печи типа

- 104. Конструктивные элементы трубчатых печей Общими для

- 105. 1.Детали, удерживающие трубы от провисиния а –закрытая

- 106. 2.Смотровое окно печи (гляделка) 1 – корпус; 2 – хлопушка.

- 107. Предохранительное окно печи 1 – корпус;

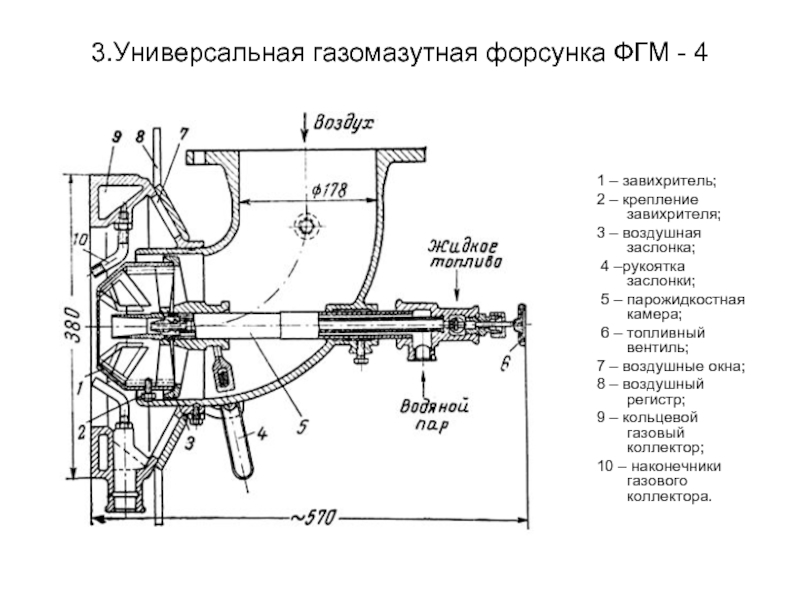

- 108. 3.Универсальная газомазутная форсунка ФГМ - 4

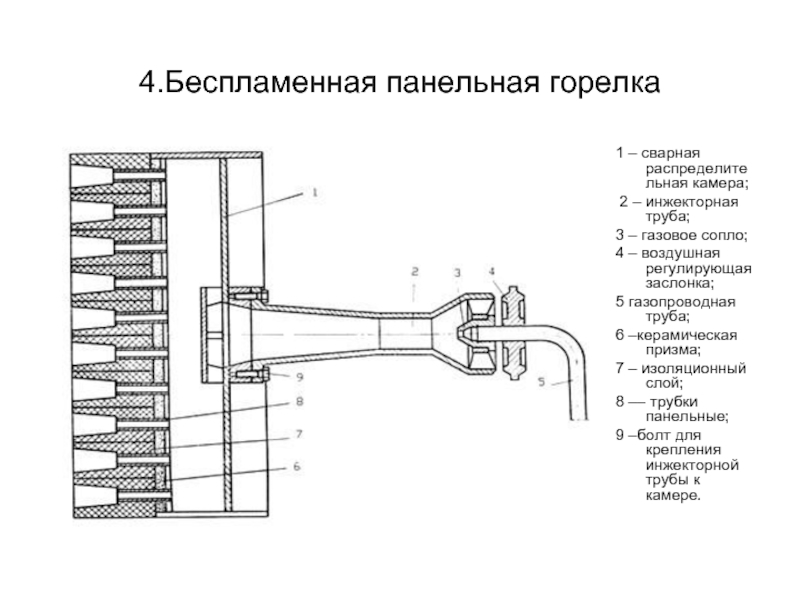

- 109. 4.Беспламенная панельная горелка 1 – сварная

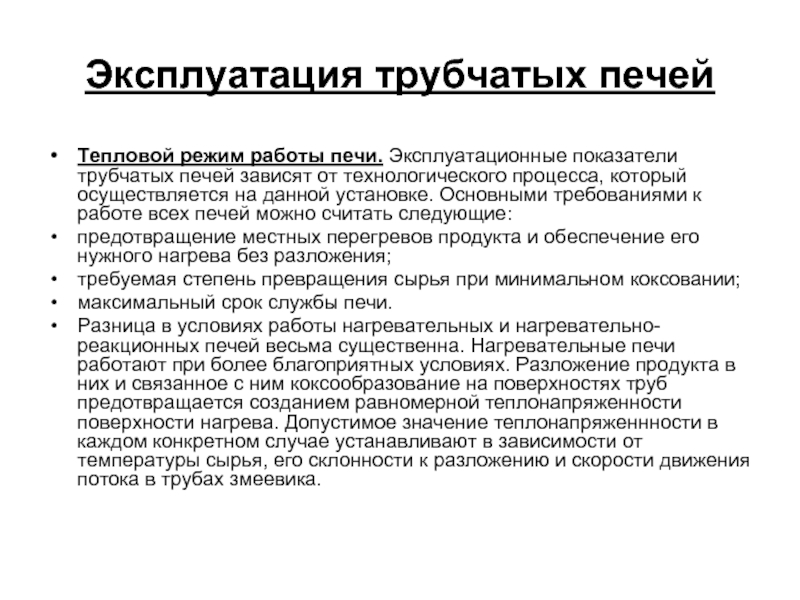

- 110. Эксплуатация трубчатых печей Тепловой режим работы печи.

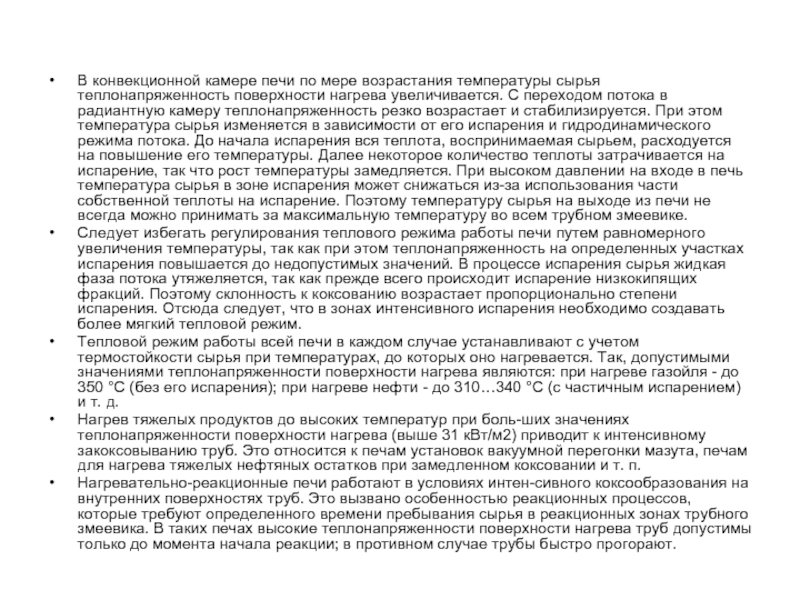

- 111. В конвекционной камере печи по мере

- 112. Пуск печей. Правильный пуск, нормальная эксплуатация

- 113. 5. Во избежание взрыва горючих газов,

- 114. Эксплуатация печей. Нормальная эксплуатация печей заключается

- 115. Плановая остановка печей. Остановка печи производится

- 116. Аварийная остановка печей. Аварийная остановка представляет

Слайд 2НАГРЕВАНИЕ. ОХЛАЖДЕНИЕ. КОНДЕНСАЦИЯ

1.Нагревание

Водяным паром

Горячей водой

Топочными газами

Высокотемпературными органическими теплоносителями (ВОТ)

Электрическим током

Слайд 3

Одним из наиболее широко распространенных теплоносителей является насыщенный водяной пар, который

Водяной пар по сравнению с другими веществами имеет большую скрытую теплоту конденсации — до

Дж/кг (при давлении 0,1 МПа) и высокие значения коэффициента теплоотдачи.

Слайд 4

Это позволяет при малом расходе пара и небольших площадях поверхности теплообмена

Важным достоинством насыщенного пара является постоянство температуры конденсации при данном давлении, что позволяет поддерживать постоянной температуру нагрева.

Пар удовлетворяет также ряду других требований, среди которых наиболее важными можно считать доступность, пожаробезопасность, относительно высокий тепловой КПД.

Слайд 5

Основной недостаток насыщенного водяного пара заключается в значительном возрастании давления с

Перегретый пар получают на специальных установках — пароперегревателях — за счет дополнительного нагрева насыщенного пара. В качестве теплоносителя перегретый пар применяют крайне редко, так как его коэффициент теплоотдачи невелик. Теплосодержание перегретого пара практически не отличается от теплосодержания насыщенного пара, поэтому затраты на его перегрев не всегда оправданы. Небольшой перегрев пара иногда используют для уменьшения тепловых потерь в подводящих паропроводах.

В качестве теплоносителя насыщенный водяной пар используют в виде глухого пара, когда обогрев осуществляется через теплопередающую поверхность, или острого пара, когда пар и нагреваемый продукт смешиваются.

Слайд 8Нагревание горячей водой

Горячая вода позволяет нагреть рабочую смесь до 100

Использование горячей воды, как теплоносителя, имеет существенные недостатки: коэффициент теплоотдачи при нагревании горячей водой во много раз ниже, чем при нагревании конденсирующимся паром, так как температура горячей воды снижается по мере движения вдоль теплообменной поверхности. Указанные недостатки ограничивают применение воды как теплоносителя.

В теплообменных установках при обогреве горячими жидкостями обычно применяется циркуляционный способ обогрева, при котором теплообменник и источник теплоты образуют замкнутую систему, в которой циркулирует жидкий теплоноситель - вода или высококипящие жидкости. Различают естественную и принудительную циркуляцию.

Слайд 9Нагревание топочными газами

Топочные газы позволяют осуществлять нагревание рабочих смесей до температуры

Нагревание смесей топочными газами производят в печах.

К недостаткам способа нагрева топочными газами относятся низкое значение коэффициента теплоотдачи, что вызывает необходимость развивать большие площади поверхности нагрева. Кроме этого, такой обогрев характеризуется «жесткими» условиями нагрева, т.е. большим перепадом температур. Эти недостатки создают трудности точного регулирования температуры.

Слайд 10Обогрев топочными газами.

Трубчатая печь для нагрева жидких продуктов:

1 – конвективная теплообменная

2 – змеевик–подогреватель;

3 – дымовая труба;

4 – радиантная нагревательная поверхность;

5 – излучающая панель;

6 – газовые горелки.

Слайд 11Нагревание высокотемпературными теплоносителями

Высокотемпературные теплоносители получают теплоту от топочных газов или электрических

Слайд 12

Высококипящие органические теплоносители имеют наиболее широкое промышленное применение. К этой группе

Основными достоинствами использования дифенильной смеси как теплоносителя являются: возможность достижения высоких температур без применения высоких давлений, стойкость и нетоксичность.

Слайд 13

Минеральные масла — один из промежуточных теплоносителей, издавна используемых для нагревания

Масла являются дешевыми промежуточными теплоносителями, но имеют относительно низкие коэффициенты теплоотдачи, легко разлагаются, образуя на стенках накипь, ухудшающую теплообмен. В силу указанных недостатков они применяются реже, чем высокотемпературные органические теплоносители.

Слайд 14Нагревание электрическим током

С помощью электрического тока можно производить нагревание в очень

Все электрические нагреватели просты по конструкции, компактны и удобны в обслуживании, Однако их широкое применение сдерживается сравнительно высокими затратами электроэнергии.

В зависимости от способа превращения электрической энергии в тепловую энергию, различают нагревание электрическими сопротивлениями (омический нагрев), индукционный нагрев, высокочастотный нагрев, нагревание электрической дугой.

Слайд 16

Для охлаждения до обыкновенных температур (примерно 10…30 °С) наиболее широко используют воду

1. Вода имеет большую теплоемкость и более высокие коэффициенты теплоотдачи, чем воздух. В зависимости от времени года и климатических условий, температура воды природных водоемов достигает значений 12…25 °С. Артезианская вода имеет температуру 4…5 °С. Вода из водоемов дешевле артезианской, но ее температура выше и подвержена сезонным колебаниям.

Для экономии воды и решения вопросов охраны окружающей среды на предприятиях вводится система водооборота, которая позволяет резко сократить потребление свежей воды и уменьшить количество воды, сбрасываемой в водоемы.

Слайд 17

Оборотную воду, т. е. отработанную охлаждающую воду из теплообменных устройств, охлаждают

Вода используется для охлаждения смесей в поверхностных и смесительных теплообменниках.

Использование воды промышленными предприятиями часто приводит к необходимости ее сброса в водоемы и приводит к загрязнению последних. Поэтому необходимо осуществление комплекса мероприятий по очистке воды перед ее сбросом.

Слайд 18

2.Атмосферный воздух как охлаждающий агент используется при его принудительной циркуляции с

Достоинством использования воздуха, как охлаждающего агента, является его доступность и тот факт, что он практически не приводит к загрязнению наружной поверхности охлаждения.

К недостаткам использования воздуха следует отнести сравнительно низкий коэффициент теплоотдачи со стороны воздуха и низкую удельную теплоемкость, вследствие чего требуемый массовый расход воздуха должен быть значителен.

Слайд 19

3. Охлаждение льдом применяют для охлаждения рабочей среды до температуры около

В качестве промежуточных хладоносителей в холодильной технике применяются рассолы NаСl и СаСl.

4. Для охлаждения до температуры ниже 0 °С применяются такие хладагенты, как аммиак и хладоны, имеющие низкие температуры кипения.

Слайд 203. Конденсация

Конденсация паров и газов в химической промышленности осуществляется за счет

В зависимости от свойств и назначения конденсируемых продуктов процесс проводится в конденсаторах смешения или в поверхностных конденсаторах. В конденсаторах смешения отработанные пары смешиваются с водой, подаваемой на охлаждение, конденсируются, а затем выбрасываются в канализацию. В поверхностных конденсаторах теплообмен происходит через теплообменную поверхность, что позволяет удалять получаемый конденсат и охлаждающую воду раздельно.

Слайд 21Классификация теплообменников

Теплообменники - это аппараты, в которых осуществляется теплообмен между

Греющие и нагреваемые среды называют теплоносителями.

Слайд 22

Теплообменники могут выполнять различные функции.

В зависимости от этого

подогреватели,

испарители,

конденсаторы,

холодильники

Слайд 23

Теплообменные аппараты по принципу взаимодействия фаз разделяют на:

поверхностные

смесительные

Слайд 24

Поверхностные

С трубчатой поверхностью

(кожухотрубчатые, «труба

С плоской

(пластинчатые)

С иной поверхностью

(спиральные,аппараты с «рубашкой»)

Слайд 25

Кожухотрубчатые теплообменники

1.Схемы конструкций кожухотрубчатых теплообменников:

1 – корпус или

2 – трубные решетки;

3 – трубы;

4 – днища;

5 – фланцы.

Слайд 303. Крепление труб в трубных решетках развальцовкой а – при монометаллической

Слайд 314.Крепление труб в трубных решетках сваркой: а –без обработки решетки под сварку;

Слайд 325.Способы размещения труб в трубных решетках: а - расположение по треугольникам; б

Слайд 336.Кожухотрубчатый теплообменник c плавающей головкой:

1 – корпус

; 2-трубный пучок;

3

; 4 –днище;

5 –опора;

6 –крышка;

7 – распределитель-ная камера.

Слайд 347.Плавающая головка теплообменника

1 –подвижная трубная решетка;

2- прокладка;

3 –днище;

4

5 –фланцевая скоба;

Слайд 358.Часть теплообменника с U-образными трубами

1 –корпус;

2-платформа, несущая трубный пучок;

3 –каток;

4 –поперечная решетчатая перегородка трубного пучка;

5 – штуцер для входа продукта;

6 – монтажный штуцер;

7 – пруток для затаскивания пучка;

8 – теплообменная труба.

Слайд 36 9. Подогреватель с паровым пространством и плавающей головкой Подогреватели используют для

1 –корпус подогревателя;

2-трубный пучок;

3 –распределительный барабан;

4 –отбойный козырек над штуцером подачи жидкости;

5 –сливная пластина;

6 –опорная балка под платформу для трубного пучка;

Слайд 37

Трубный пучок 2 подогревателя смонтирован так низко, чтобы верхняя образующая пучка

Внутри аппарата над приемным штуцером устанавливают отбойный козырек 4, который гасит струю поступающей в аппарат жидкости и равномерно распределяет ее по поверхности трубных пучков. Он также предохраняет нижние трубы пучков от эрозионного износа струей.

Слайд 38 10.Подогреватель с эксцентричным коническим днищем Для увеличения зеркала испарения корпус подогревателя

1 –корпус

подогревателя;

2-трубный пучок;

3 –распредели-тельный барабан;

4 –отбойный козырек над штуцером подачи жидкости;

5 –сливной патрубок;

6 –сливная пластина.

Слайд 40Пластинчатые теплообменник

1. Схемы движения теплоносителей

и пластина пластинчатого теплообменника

Слайд 41 1 – неподвижная плита; 2 – штуцер для потока II; 3

Слайд 42Коэффициент теплопередачи (для системы вода-вода) составляет 4000...9000 Вт/(м2К). Это одна из

Слайд 47Расчет поверхностного теплообменника

Определяют тепловую нагрузку теплообменника.

Определяют значение средней

Проводят предварительный выбор теплообменника

Определяют значение коэффициента теплопередачи и площади поверхности теплообмена.

Сопоставление рассчитанного значения площади поверхности теплообмена со значением площади поверхности предварительно выбранного теплообменника

Слайд 49Определение тепловой нагрузки теплообменника

При теплообмене теплота, отдаваемая более нагретым теплоносителем в

Уравнение теплового баланса может быть записано через величину энтальпий и массовых расходов теплоносителей:

Если теплоносители не меняют своего агрегатного состояния, т. е. не происходит их конденсации, испарение, то уравнение теплового баланса принимает вид:

С1 и С2– удельные теплоемкости веществ, участвующих в процессе теплообмена,

Дж/(кг ∙ К)

Слайд 50

В тех случаях, когда теплообмен между двумя средами сопровождается фазовым переходом

где r – удельная теплота конденсации горячего теплоносителя, Дж/кг.

Под удельной теплотой конденсации понимают количество теплоты, которое выделяется при конденсации 1 кг теплоносителя.

Тепловая нагрузка теплообменника Q – это теплота, переданная через стенку теплообменника.

Это может быть Q1 или Q2 .

Слайд 53Проводят предварительный выбор теплообменника или нескольких теплообменников

Ориентировочная площадь поверхности теплообмена

Кор выбирается

Выбирается теплообменник с поверхностью теплообмена S

Слайд 55Сопоставление рассчитанного значения площади поверхности теплообмена со значением площади поверхности предварительно

Слайд 57Тепловой баланс барометрического конденсатора

Тепловой баланс можно представить в виде:

Qп + Qов = Qву

Приход теплоты:

1. С паром Qп = W *Iп

2. С охлаждающей водой Qов = Gв св tвн

Слайд 58

Расход теплоты:

С уходящей водой Q ву = (Gп + W) св

Тогда

W *Iп + Gв св tн = (Gв + W) св tк

Где W - расход пара, кг/с

Iп - энтальпия пара, Дж/кг

Gв – расход воды, кг/с

Св – теплоемкость воды , Дж/(кг К)

tн , tк - начальная и конечная температуры воды.

Из этого уравнения определяют расход воды Gв .

Слайд 59Аппараты воздушного охлаждения

В настоящее время

Преимущества этих аппаратов следующие:

экономия охлаждающей воды и уменьшение сточных вод;

значительное сокращение затрат труда на чистку аппарата ввиду отсутствия накипи, солей;

уменьшение расходов, связанных с организацией оборотного водоснабжения технологических установок.

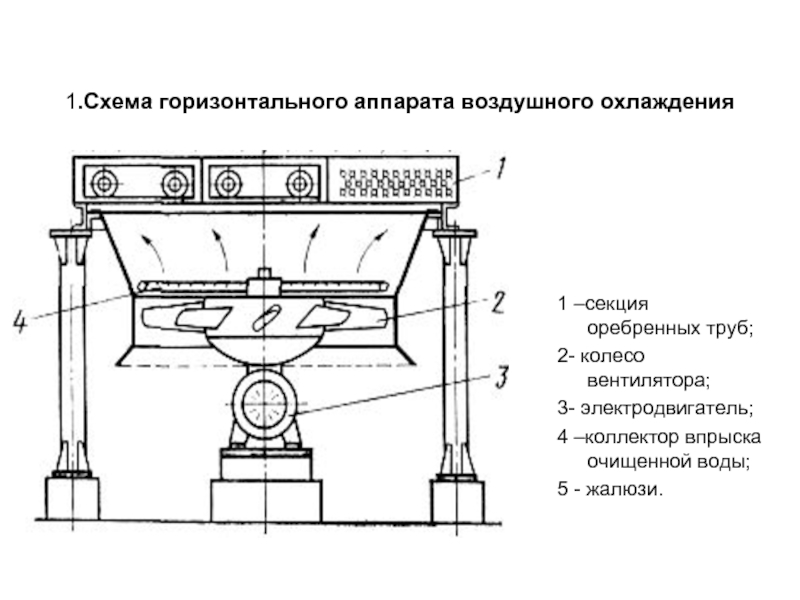

Слайд 60

1.Схема горизонтального аппарата воздушного охлаждения

1 –секция оребренных труб;

2- колесо

3- электродвигатель;

4 –коллектор впрыска очищенной воды;

5 - жалюзи.

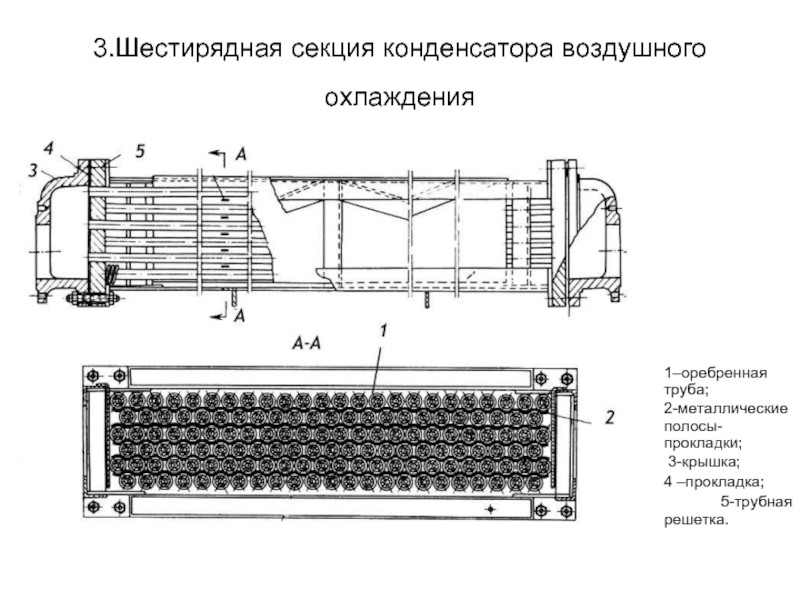

Слайд 623.Шестирядная секция конденсатора воздушного охлаждения

1–оребренная труба;

2-металлические полосы-прокладки;

3-крышка;

4 –прокладка;

Слайд 644.ОСОБЕННОСТИ РАСЧЕТА АППАРАТОВ ВОЗДУШНОГО ОХЛАЖДЕНИЯ

Поверхность охлаждения принято определять

Слайд 65

Коэффициент теплопередачи, отнесенный к поверхности оребренной трубы:

Кн.п. = 1/(φ /

α1 - коэффициент теплоотдачи от продукта к стенке;

α2 -коэффициенты теплоотдачи от стенки к воздуху,

rз.вн – термимическое сопротивление загрязнений со стороны продукта,

φ - коэффициент оребрения (φ= 7,8; 9; 14,6; 20).

Слайд 66Схема расчета аппаратов воздушного охлаждения:

Определить количество тепла Q,

Определить предварительно необходимую поверхность аппарата

F = Q/q,

задавшись величиной теплонапряженности наружной поверхности (примерно в пределах q = 1100—2100 Вт/м2).

3. Выбрать по нормалям конкретный аппарат воздушного охлаждения.

4. Для выбранного аппарата и по приведенной в нормалях характеристике вентилятора определить расход воздуха V при нормальных условиях и соответствующее сопротивление (напор) ∆р.

Слайд 67

При известной производительности вентилятора V установить его массовый расход

где рв — плотность атмосферного воздуха при принятой начальной его температуре t1 и данном барометрическом давлении.

6. Из уравнения теплового баланса определить повышение температуры воздуха в результате отвода в аппарате заданного количества тепла:

где Св—массовая теплоемкость воздуха, кДж/(кг*К).

7. Определить температуру воздуха на выходе из аппарата:

t2 = t1 + ∆tВ

Слайд 68

8. Вычислить средний температурный напор ∆tСР.

9. При

WY=V/Fc

Слайд 69

10. По графикам, приведенным в нормали, определить коэффициент теплоотдачи со

11. Выбрать величину загрязнения r3.B со стороны охлаждаемого продукта.

12. По уравнению вычислить коэффициент теплопередачи Кн.п и расчетную поверхность аппарата:

13. Если найденная величина запаса чрезмерна, необходимо сделать пересчет, выбрав другой тип аппарата, или несколько изменить производительность вентилятора.

15. По общепринятым методам определить гидравлическое сопротивление охлаждаемому потоку.

16. Определить потребляемую мощность (в кВт) электромотора

где ∆р — аэродинамическое сопротивление пучка труб потоку воздуха, Па; V — расход воздуха, м3/с; η - к. п. д. вентилятора.

Слайд 70 5.Градирни Градирни - это специальные устройства для охлаждения большого количества воды посредством

Слайд 71

I – нагретая вода;

II – охлажденная вода

1- вентилятор;

2- каплеуловитель;

3- водораспреде-лительная система;

4-

Слайд 73 Назначение и принцип работы трубчатых печей

Трубчатая печь представляет собой теплообменный

В дополнение к основной части теплоты, которая передается излучением, существенная часть передается конвекцией вследствие высокой скорости движения дымовых газов.

Слайд 741. Схема однокамерной

радиантно - конвекционной печи

1 – свод;

2

3 – под;

4 – перегородка;

5 – боров (дымоход);

6 – трубный змеевик конвекционной камеры;

7 - стены;

8 - форсунка.

Слайд 752.Основные показатели работы печей

а).Производительность.

Производительность печи

Она определяет пропускную способность печи,

т. е. количество нагреваемого сырья, которое прокачивается через змеевики при установленных параметрах работы (температуре сырья на входе в печь и на выходе из нее, свойствах сырья и т. д.). Таким образом, для каждой печи производительность является наиболее полной ее характеристикой.

Слайд 76

б). Полезная тепловая нагрузка.

Полезная тепловая нагрузка - это количество

Она зависит от тепловой мощности и размеров печи. Тепловая нагрузка большинства эксплуатируемых печей составляет 9…18 кВт. Перспективными являются более мощные печи с тепловой нагрузкой от 40 до 120 кВт и более.

Слайд 77

в). Теплонапряженность поверхности нагрева.

Теплонапряженность поверхности нагрева, или плотность теплового потока

т. е. количество теплоты, переданной через 1 м2 поверхности нагрева в единицу времени (измеряется в Вт/м2). Однако чрезмерно высокая теплонапряженность поверхности нагрева может нарушить нормальную работу печи и привести к прогару труб.

Слайд 78

д). Коэффициент полезного действия.

Коэффициент полезного действия печи (к.п.д.

ή = Qпол / Qобщ

к.п.д. в пределах от 0,65 до 0,85

Слайд 793.Тепловой баланс печей

Тепловой баланс составляют применительно к некоторому отрезку времени,

Qобщ =Qпол +Qд.г +Qпот

где Qобщ - теплота, выделяемая при сгорании топлива;

Qпол - теплота, переданная сырью;

Qд.г - теплота, теряемая с уходящими из печи дымовыми газами;

Qпот - теплота, теряемая в окружающую среду.

Слайд 80

Из этого уравнения определяют Qпол - теплота, переданную сырью:

Qпол =

Величину Qобщ определяют по уравнению

Qобщ= Qт+ Qвозд + Qф.п.

где Qт - теплота самого топлива,

Qвозд - теплота воздуха, поступающего в топку;

Qф.п. - теплота форсуночного пара, применяемого для распыла жидкого топлива в форсунках.

Величина параметров Qвозд и Qф.п невелика, и этими параметрами можно пренебречь.

Слайд 81

Тогда значение коэффициента полезного действия печи может быть определено

ή = Qпол / Qобщ

= 1 - (Qд.г / Qобщ) – (Qпот / Qобщ).

Величина потерь теплоты в трубчатых печах составляет 3…5 % от общего количества теплоты, т.е.

Qпот = (0,03… 0,05)Qобщ

Слайд 82

Количество теплоты, теряемое с уходящими из печи дымовыми газами,

Qд.г = Vд.г сv (t2 – t1 )

где Vд.г - полный объемный расход дымовых газов при температуре t2 ;

сv - средняя объемная теплоемкость их, Дж/(м3 К);

t1 - температура воздуха, поступающего в топку;

t2 - температура дымовых газов, уходящих из печи.

Слайд 83ή = 1 – (0,03…0,05) – Vд.г сv (t2 – t1

Повышение коэффициента полезного действия печи за счет более полного использования теплоты дымовых газов возможно до значения, определяемого их минимальной температурой.

Необходимо снижать величину t2.

Как правило, температура дымовых газов, покидающих печь, должна быть выше начальной температуры нагреваемого сырья не менее чем на 150 °С.

Опыт показывает, что при естественной тяге их температура не должна быть ниже 250 °С.

Слайд 844.Расчет площади поверхности нагрева

Теплота, воспринимаемая сырьем Qпол,

Qпол = Gс [I2 - I1 ]

Конеч . энтальпия нагреваемого сырья - I2 = [(е I2п + (1 – е) I2ж )

Нач. энтальпия нагреваемого сырья - I1 = I1ж , тогда

Qпол = Gс [(е I2п + (1 – е) I2ж ) - I1ж ]

где Gс - массовый расход сырья, кг/с; е - массовая доля отгона (испарения) сырья; I2п - энтальпия паров сырья на выходе из печи, Дж/кг; I2ж - энтальпия жидкого сырья на выходе из печи, Дж/кг; I1ж - энтальпия жидкого сырья на входе в печь, Дж/кг. Значением массовой доли отгона е задаются, значения I2п , I2ж , I1ж определяют по таблицам и графикам, приведенным в справочной литературе.

Слайд 85

Полезная теплота передается сырью через поверхности всех труб печи.

S = Qпол / qп

где S - площадь поверхности нагрева (полезная площадь поверхности печных труб);

qп - теплонапряженность поверхности нагрева.

Слайд 86Конструкции трубчатых печей

В нефтеперерабатывающей промышленности применяется большое количество трубчатых печей,

Слайд 871.Трубчатая печь для нагрева жидких продуктов (печь типа Б)

1 – конвективная

2 – змеевик–подогреватель;

3 – дымовая труба;

4 – радиантная нагревательная поверхность;

5 – излучающая панель;

6 – газовые горелки.

Слайд 88

На рисунке показана современная трубчатая печь для нагревания жидких продуктов, работающая

Во второй, конвективной части печи 1, теплота от несколько охлажденных газов передается змеевикам главным образом за счет конвекции. Для лучшего использования теплоты на пути отходящих газов иногда устанавливают дополнительные теплообменные устройства, например змеевик-подогреватель 2. Газы удаляются через дымовую трубу 3.

В настоящее время в качестве топлива в трубчатых печах используют преимущественно природный газ, содержащий большое количество метана. При отсутствии природного газа применяют мазут. Кроме того, в качестве топлива иногда используют отходящие технологические газы нефтеперерабатывающих и других производств.

Слайд 892.Типы печей

В настоящее время изготавливаются трубчатые печи шести типов - Б,

Буквы означают: Б, что в печи осуществляется беспламенное горение;

З - с зональной регулировкой теплоотдачи;

В - с верхним отводом дымовых газов и вертикальными трубами змеевика;

Г - узкокамерные с верхним отводом дымовых газов;

Ц - цилиндрические;

Р – многокамерные.

Площадь поверхности нагрева радиантных труб в печах меняется в диапазоне от 15 до 2200 м2, наружные диаметры труб от 60 до 219 мм и длина от 3 до 24 м.

Слайд 90

В зависимости от конструкции и способа сжигания топлива печи типа Б,

Слайд 913. Печи типа Б

Печи типа Б - узкокамерные с беспламенным

Слайд 924. Печи типа 3

Печи типа 3 - узкокамерные с зональной

Слайд 93

Печи типа ЗР снабжены резервными газомазутными горелками, расположенными по поду камеры

Печи типа ЗД аналогичны печам типа ЗР, однако в них нет излучающих стенок из панельных горелок, а факелы газомазутных горелок, также расположенных по поду печи, настилаются на поверхность фронтальных стен печи, по высоте которых на двух уровнях имеются каналы для подвода вторичного воздуха к факелам

Слайд 94Схема трубчатой печи типа ЗД

З - с зональной регулировкой теплоотдачи;

Д - настильное с дифференциальным подводом воздуха.

1 – горелка;

2 – каналы для подвода воздуха;

3 – змеевики.

Слайд 955. Печи типа В

Печи типа В - узкокамерные секционные с

Производительность каждой секции 10…17 МВт. Вертикальные трубы радиантного змеевика расположены у всех четырех стен камеры. Газомазутные горелки расположены в поду камеры.

Слайд 96Конструкция трубчатой печи типа В

В - с верхним отводом дымовых

1 – змеевик конвекционных труб;

2 – змеевик радиантных труб;

3 – каркас;

4 – горелка.

Слайд 976. Печи типа Г

Печи типа Г - узкокамерные с верхним

Выполняются двух типов:

ГС - вертикально-факельного сжигания топлива с одной камерой радиации и ГН - объемно-настильного сжигания с двумя камерами радиации.

Слайд 98

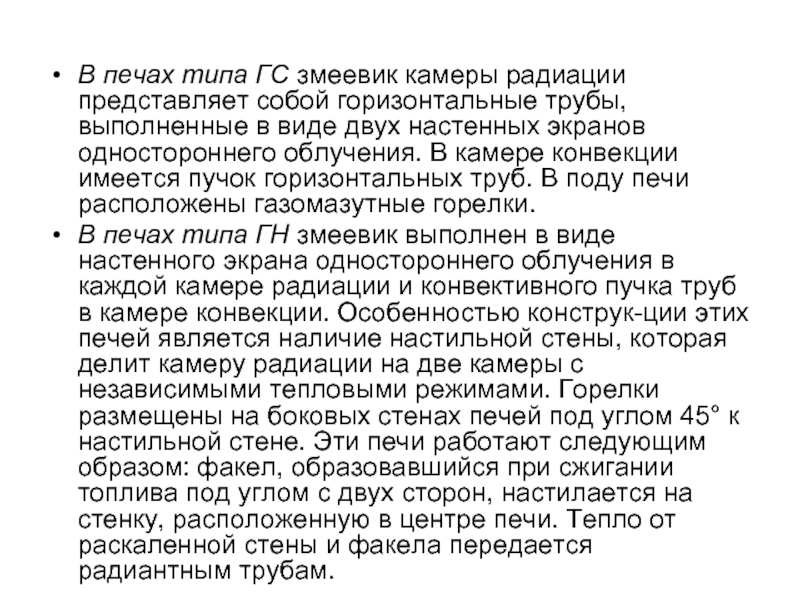

В печах типа ГС змеевик камеры радиации представляет собой горизонтальные трубы,

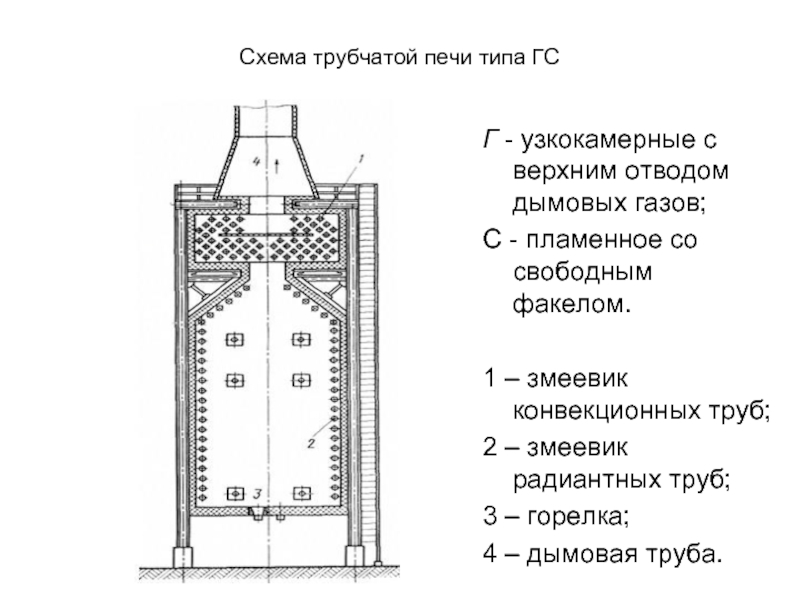

В печах типа ГН змеевик выполнен в виде настенного экрана одностороннего облучения в каждой камере радиации и конвективного пучка труб в камере конвекции. Особенностью конструкции этих печей является наличие настильной стены, которая делит камеру радиации на две камеры с независимыми тепловыми режимами. Горелки размещены на боковых стенах печей под углом 45° к настильной стене. Эти печи работают следующим образом: факел, образовавшийся при сжигании топлива под углом с двух сторон, настилается на стенку, расположенную в центре печи. Тепло от раскаленной стены и факела передается радиантным трубам.

Слайд 99Схема трубчатой печи типа ГС

Г - узкокамерные с верхним отводом

С - пламенное со свободным факелом.

1 – змеевик конвекционных труб;

2 – змеевик радиантных труб;

3 – горелка;

4 – дымовая труба.

Слайд 100Схема трубчатой печи типа ГН

Г - узкокамерные с верхним отводом

Н - настильное и объемно-настильное,

1 – змеевик конвекционных труб;

2 – змеевик радиантных труб;

3 – настильная стена;

4 – каркас;

5 – горелка.

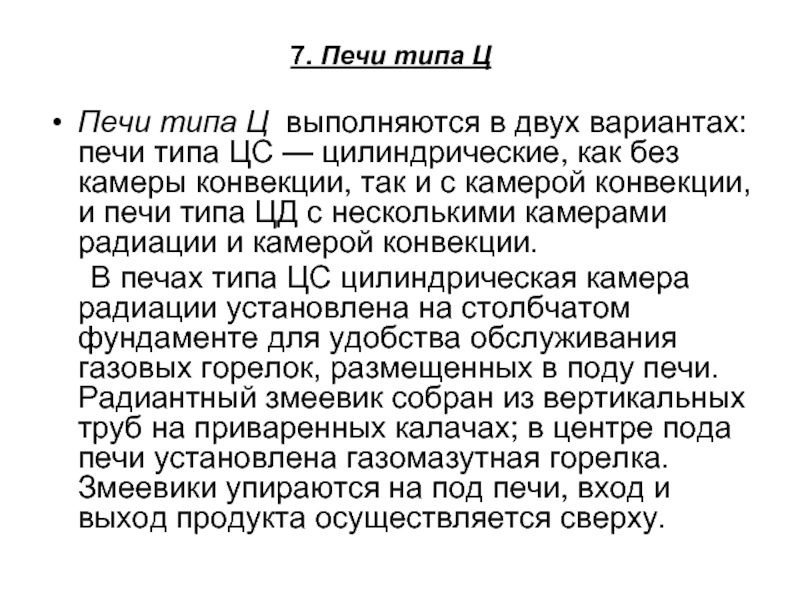

Слайд 1017. Печи типа Ц

Печи типа Ц выполняются в двух вариантах:

В печах типа ЦС цилиндрическая камера радиации установлена на столбчатом фундаменте для удобства обслуживания газовых горелок, размещенных в поду печи. Радиантный змеевик собран из вертикальных труб на приваренных калачах; в центре пода печи установлена газомазутная горелка. Змеевики упираются на под печи, вход и выход продукта осуществляется сверху.

Слайд 102 Конструкция трубчатой печи типа ЦД Ц - цилиндрические; Д - настильное

а - продольный разрез;

б - поперечный разрез;

1 – каналы для подвода вторичного воздуха;

2 – рассекатель-распределитель;

3 – горелки;

4 – радиантный змеевик;

5 – камера конвекции;

6 - воздуходувка.

Слайд 1038. Печи типа Р

Печи типа Р - радиантно - конвективные

Камера конвекции разделена промежуточными стенками на три хода для прохождения продуктов сгорания. Вертикальные трубы конвекционного змеевика могут быть гладкими, оребренными или ошипованными.

Слайд 104Конструктивные элементы трубчатых печей

Общими для всех печей конструктивными элементами являются:

фундаменты;

металлические

трубные змеевики;

гарнитура;

топливное оборудование;

система топливо -, воздухо - и пароснабжения;

лестницы и площадки для обслуживания и ремонта;

дымоходы и дымовые трубы;

пароперегреватели;

рекуператоры.

Слайд 1051.Детали, удерживающие трубы от провисиния

а –закрытая подвеска для двухрядного экрана;

б–

в– открытая подвеска;

г - разборнаяподвеска для двухрядного экрана;

д – закрытый кронштейн бокового экрана;

е - открытый кронштейн;

ж – решетка конвекционной камеры.

Слайд 107Предохранительное окно печи

1 – корпус;

2 – ось шарнира;

3

4 – заслонка гляделки.

Слайд 1083.Универсальная газомазутная форсунка ФГМ - 4

1 – завихритель;

2 –

3 – воздушная заслонка;

4 –рукоятка заслонки;

5 – парожидкостная камера;

6 – топливный вентиль;

7 – воздушные окна;

8 – воздушный регистр;

9 – кольцевой газовый коллектор;

10 – наконечники газового коллектора.

Слайд 1094.Беспламенная панельная горелка

1 – сварная распределительная камера;

2 – инжекторная

3 – газовое сопло;

4 – воздушная регулирующая заслонка;

5 газопроводная труба;

6 –керамическая призма;

7 – изоляционный слой;

8 –– трубки панельные;

9 –болт для крепления инжекторной трубы к камере.

Слайд 110Эксплуатация трубчатых печей

Тепловой режим работы печи. Эксплуатационные показатели трубчатых печей зависят

предотвращение местных перегревов продукта и обеспечение его нужного нагрева без разложения;

требуемая степень превращения сырья при минимальном коксовании;

максимальный срок службы печи.

Разница в условиях работы нагревательных и нагревательно-реакционных печей весьма существенна. Нагревательные печи работают при более благоприятных условиях. Разложение продукта в них и связанное с ним коксообразование на поверхностях труб предотвращается созданием равномерной теплонапряженности поверхности нагрева. Допустимое значение теплонапряженнности в каждом конкретном случае устанавливают в зависимости от температуры сырья, его склонности к разложению и скорости движения потока в трубах змеевика.

Слайд 111

В конвекционной камере печи по мере возрастания температуры сырья теплонапряженность поверхности

Следует избегать регулирования теплового режима работы печи путем равномерного увеличения температуры, так как при этом теплонапряженность на определенных участках испарения повышается до недопустимых значений. В процессе испарения сырья жидкая фаза потока утяжеляется, так как прежде всего происходит испарение низкокипящих фракций. Поэтому склонность к коксованию возрастает пропорционально степени испарения. Отсюда следует, что в зонах интенсивного испарения необходимо создавать более мягкий тепловой режим.

Тепловой режим работы всей печи в каждом случае устанавливают с учетом термостойкости сырья при температурах, до которых оно нагревается. Так, допустимыми значениями теплонапряженности поверхности нагрева являются: при нагреве газойля - до 350 °С (без его испарения); при нагреве нефти - до 310…340 °С (с частичным испарением) и т. д.

Нагрев тяжелых продуктов до высоких температур при больших значениях теплонапряженности поверхности нагрева (выше 31 кВт/м2) приводит к интенсивному закоксовыванию труб. Это относится к печам установок вакуумной перегонки мазута, печам для нагрева тяжелых нефтяных остатков при замедленном коксовании и т. п.

Нагревательно-реакционные печи работают в условиях интенсивного коксообразования на внутренних поверхностях труб. Это вызвано особенностью реакционных процессов, которые требуют определенного времени пребывания сырья в реакционных зонах трубного змеевика. В таких печах высокие теплонапряженности поверхности нагрева труб допустимы только до момента начала реакции; в противном случае трубы быстро прогорают.

Слайд 112

Пуск печей. Правильный пуск, нормальная эксплуатация и остановка трубчатых печей являются

Контрольная опрессовка змеевика и соединительных трубопроводов производится по следующей схеме.

1. Продукт нагнетается насосом в трубный змеевик до его заполнения, о чем судят по появлению давления на выходе из печи и по изменению уровня продукта в колонне, с которой соединен выход печи. Для поднятия давления в змеевике закрывают задвижку на входе в колонну. Регулированием печных насосов равномерно, без рывков устанавливают нужное для опрессовки давление. Обычно давление испытания принимают равным двукратному рабочему давлению. Под этим давлением змеевик выдерживают 5 мин, после чего давление снижают до рабочего и начинают осмотр.

2. Закрывают дверцы гляделок и предохранительных окон.

3. Включают топливный насос для разогрева топлива и производят кратковременную циркуляцию топлива по схеме мерник - насос - коллектор форсунок - мерник.

4. Спускают конденсат из парового коллектора форсунок, при этом вентиль на конденсатопроводе в период пуска форсунок должен быть всегда слегка открытым.

Слайд 113

5. Во избежание взрыва горючих газов, которые могут скопиться в результате

После продувки к форсункам подносят факел. Форсунки зажигают в следующем порядке: сначала одну - посередине, затем по порядку по обе стороны от нее. Пока печь холодная, факел для поджигания горючей смеси должен непрерывно находиться перед горящими форсунками, поскольку по различным причинам форсунки гаснут; факел убирают после того, как форсуночная амбразура раскалится. Число одновременно горящих форсунок и степень их шуровки зависят от скорости возрастания температуры сырья, которая указывается в технологической карте установки.

В процессе повышения температуры вода испаряется из сырья, и постепенно разогревается вся аппаратура установки. Когда температура дымовых газов над перевальной стеной достигнет 250… 300 °С, в трубы пароперегревателя подают пар с последующим выхлопом его в атмосферу, чтобы избежать прогара труб. Перегретый до необходимой температуры пар используют, как указано в пусковой инструкции.

В аналогичных условиях к системе подключают и рекуператор. Для предотвращения интенсивной коррозии труб количество нагнетаемого в рекуператор воздуха увеличивают постепенно с помощью шибера, чтобы температура его была не ниже точки росы. В течение этого времени регулированием внешнего регистра к форсункам добавляют холодный воздух.

По достижении заданной температуры сырья горячую циркуляцию прекращают, и установку переводят «на сырье», т. е. на работу по основной технологической схеме.

Слайд 114

Эксплуатация печей. Нормальная эксплуатация печей заключается в поддержании всех параметров их

Показателями, характеризующими эксплуатационное состояние трубчатой печи, являются температура сырья на выходе, температура дымовых газов над перевальной стеной и давление в змеевике. При установившемся расходе сырья шуровка форсунок автоматически регулируется таким образом, чтобы на выходе из печи достигалась определенная температура. Регулирование обеспечивает получение продуктов постоянного качества при наиболее целесообразном режиме.

Расход сырья поддерживается регуляторами расхода. С увеличением расхода сырья теплопроизводительность печи должна возрастать, снижение расхода должно вызывать соответствующее снижение теплонапряженности топки, чтобы не допускать резкого повышения температуры на выходе и, следовательно, перегрева стенок труб.

Признаком нарушения теплового режима трубчатой печи является заметное увеличение температуры дымовых газов над перевальной стеной. Это свидетельствует о плохом теплообмене через стенки печных труб, т. е. о начале их закоксовывания.

О степени закоксованности печных труб можно судить по давлению на входе в печь. В этом случае не рекомендуется увеличивать расход топлива, нагрузку на форсунки, а желательно снижать расход сырья, что при неизменной температуре дымовых газов на перевале может гарантировать продолжительную работу печи. Значительное снижение расхода сырья говорит о необходимости остановки печи на ремонт.

Иногда к усилению нагрузки на форсунки прибегают при уменьшении температуры сырья на входе в печь из-за плохой работы теплообменников.

Срок непрерывной работы трубчатой печи зависит от ряда факторов:

характера всей технологической установки;

вида сырья;

режима работы и квалификации обслуживающего персонала.

Наиболее частой причиной остановки печи является отложение кокса на внутренних стенках труб или большой налет золы на их наружных поверхностях.

Различают плановую и аварийную остановку трубчатых печей.

Слайд 115

Плановая остановка печей. Остановка печи производится по следующему плану мероприятий:

Снижают расход

Снижают температуру сырья на выходе с примерной скоростью 20…30 °С в час до оптимальной температуры, предусмотренной технологической картой при горячей циркуляции.

Прекращают подачу свежего сырья в печь и переводят ее на режим циркуляции.

Температуру продолжают снижать до тех пор, пока не станет возможной продувка змеевика для освобождения его от остатков сырья.

В процессе снижения температуры должны быть приняты меры для предотвращения прогаров или сильной коррозии дымовыми газами труб пароперегревателя и рекуператора. До полной остановки печи рекомендуется в трубы пароперегревателя подавать пар, а вентилятор, нагнетающий воздух в рекуператор, необходимо выключить уже в момент перевода печи с режима работы при пониженной производительности на режим горячей циркуляции.

Трубный змеевик печи продувают паром против или по ходу сырья. В первом случае остатки сырья из змеевика поступают в аварийные емкости, а во втором - в аппарат, который подключен к печи (чаще всего таким аппаратом является ректификационная колонна). Иногда продувку производят сначала против хода, а затем по ходу сырья, совмещая ее с сушкой змеевика. Продолжительность продувки паром составляет один - два часа, в зависимости от длины змеевика.

Продолжительность продувки зависит также от давления водяного пара в магистрали, которое должно быть достаточным для преодоления гидравлических сопротивлений в змеевике при режиме продувки.

Слайд 116

Аварийная остановка печей. Аварийная остановка представляет собой более сложную операцию, чем

Наиболее опасно внезапное прекращение поступления в печь сырья, что может быть следствием разрыва сырьевого трубопровода, остановки печных насосов или поломки запорной арматуры. Если не принять немедленных мер, то неизбежно закоксовывание труб змеевика, а на некоторых установках даже полный выход их из строя.

В этом случае первой операцией по прекращению подачи сырья является тушение форсунок с одновременным переводом печи на схему горячей циркуляции. Последующая полная остановка печи производится в указанной выше последовательности.

Характер аварийной остановки печи при прогарах труб змеевика определяется размерами и участками этих прогаров. Небольшой разрыв или начинающийся прогар сопровождается незначительной течью сырья, наблюдаемой через гляделки или форсуночные амбразуры печи. В данном случае печь останавливают по нормальной схеме, а змеевик продувают. Вид продувки зависит от того, на каком участке змеевика находится прогоревшая труба: если ближе к выходу из печи, продувку ведут против хода сырья, если же ближе к входу в печь - по ходу сырья.

Аналогичной схемы продувки придерживаются и при сильных прогарах, когда в камеры печи поступает много продукта. Сильные прогары являются серьезной аварией, нередко сопровождающейся пожарами, поэтому печь необходимо остановить немедленно.

Для этого быстро прекращают подачу сырья, тушат все форсунки и продувают змеевик паром. Для предотвращения распространения пламени открывают подачу пара на всех линиях паротушения печи, а также в боров и дымовую трубу.

На вакуумных установках весьма опасны прогары труб в радиантных секциях змеевиков печей. Зачастую такие прогары трудно обнаружить, так как при разрежении пропуск сырья визуально не наблюдается. Через разрывы в печных трубах в вакуумную колонну могут засасываться дымовые газы, что нарушает вакуум. Поэтому при внезапном изменении вакуума в колонне обслуживающий персонал должен тщательно проверить состояние труб печи.

Остановка печи вследствие неплотностей в соединениях труб с ретурбендами и в самих ретурбендах осуществляется в той же последовательности, что и при прогарах. Чтобы избежать воспламенения продукта, в ретурбендную камеру, где обнаружена неплотность, начинают немедленно подавать пар из системы паротушения.

После остановки трубчатую печь немедленно отключают от технологической схемы, трубопроводов и насосов путем закрытия задвижек с последующей обязательной установкой заглушек.