- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Технология обогащения руд цветных металлов презентация

Содержание

- 1. Технология обогащения руд цветных металлов

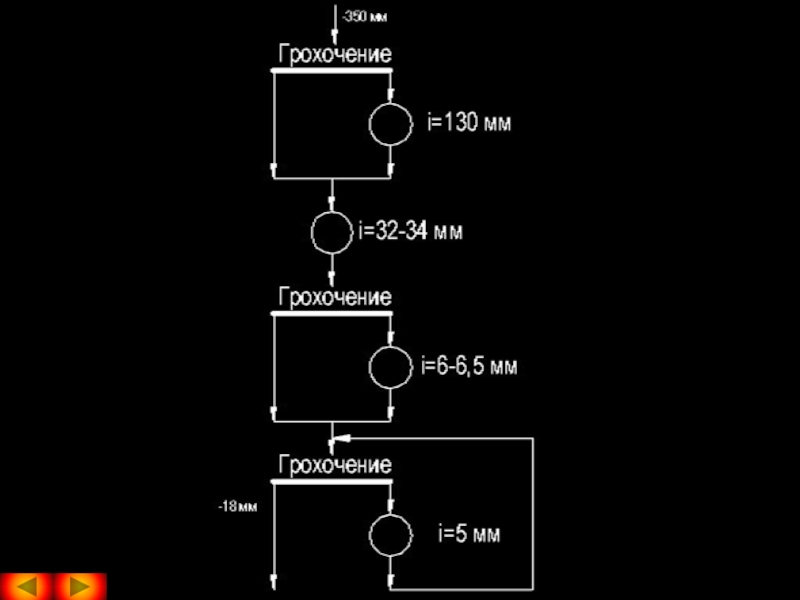

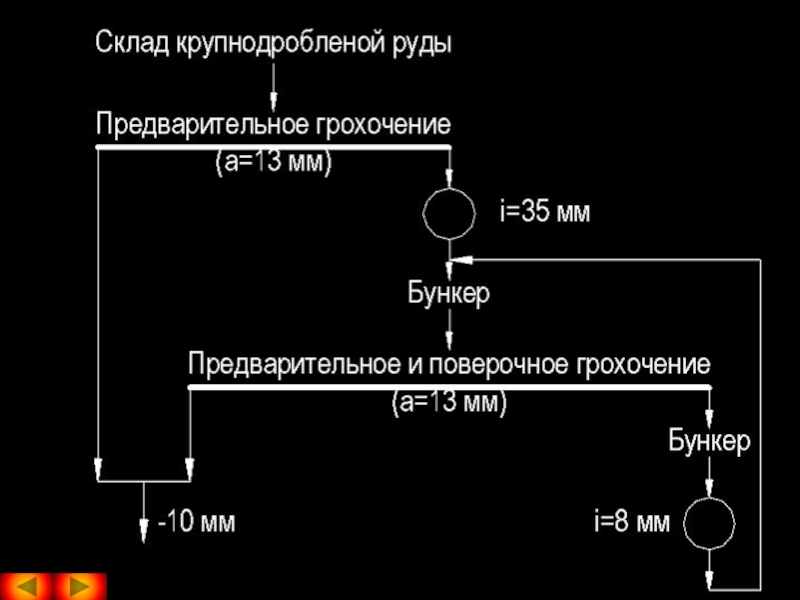

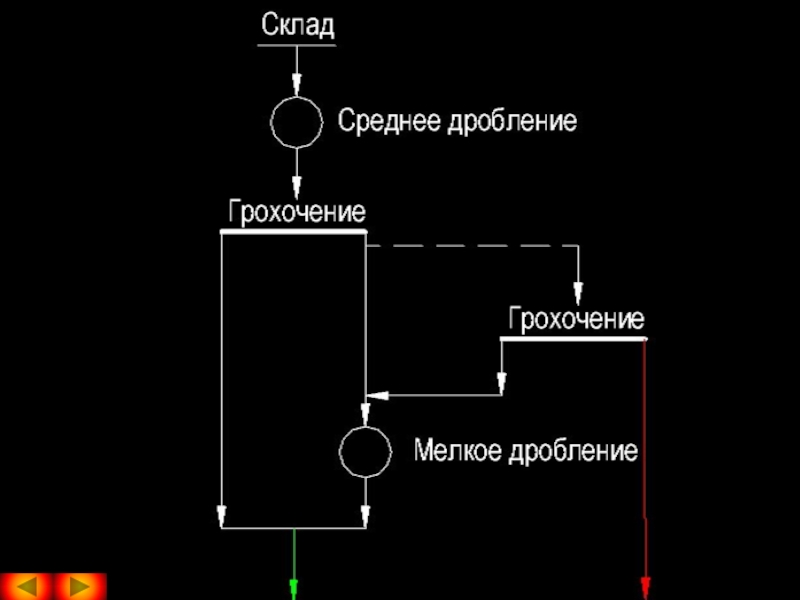

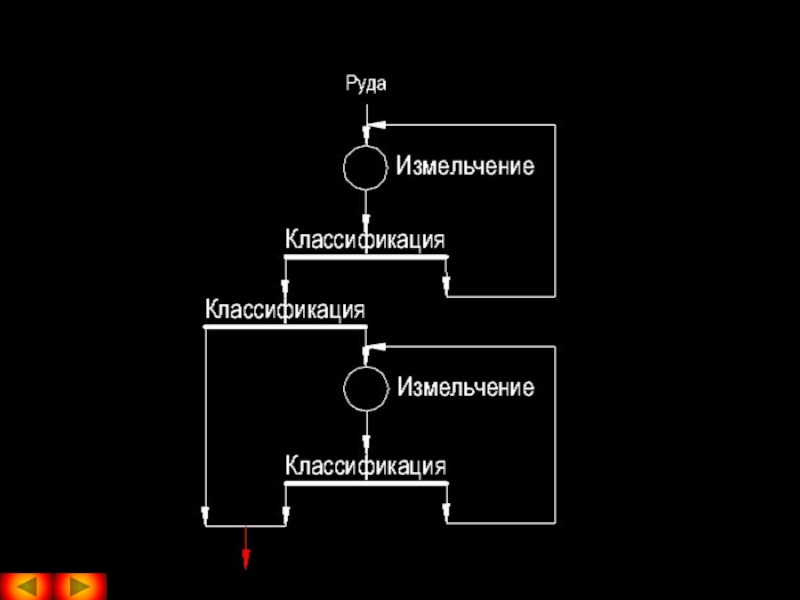

- 2. Схемы дробления

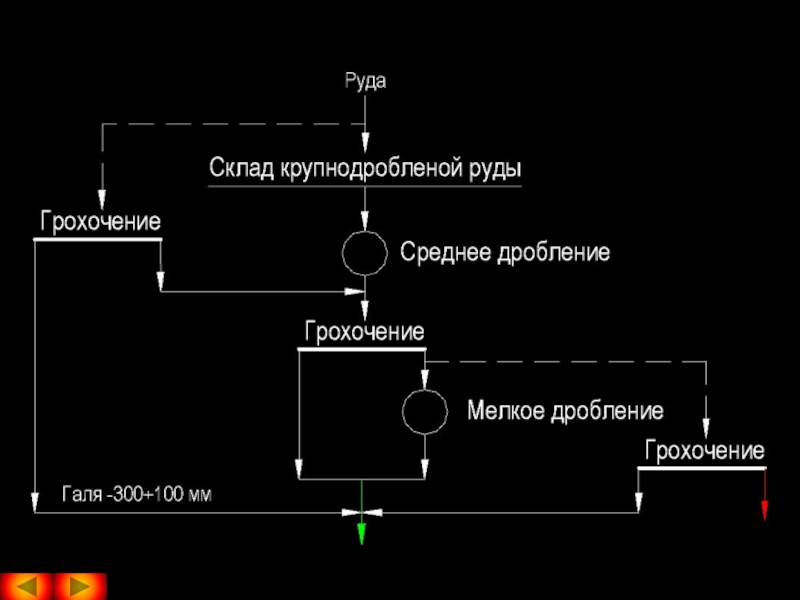

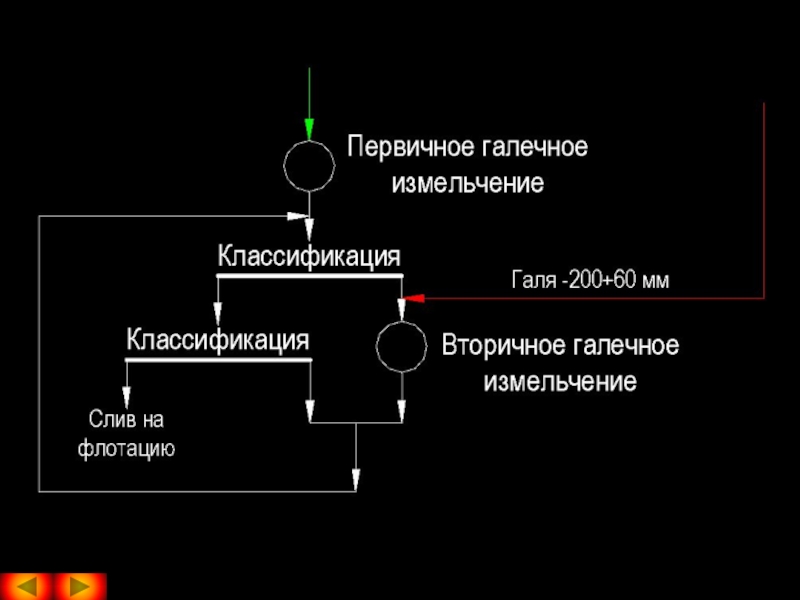

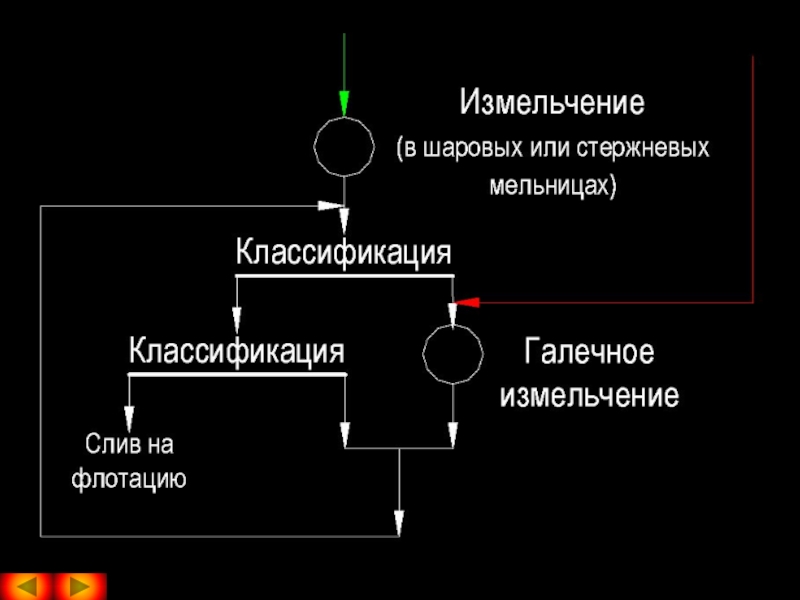

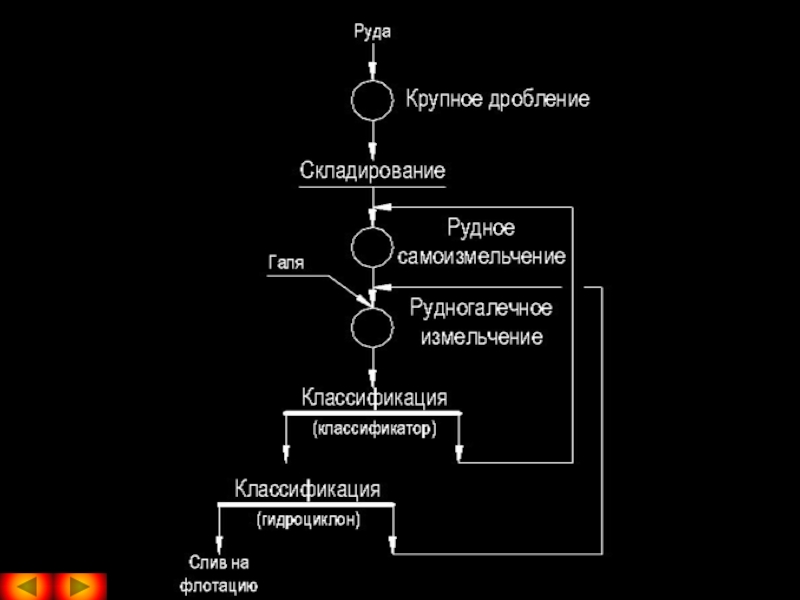

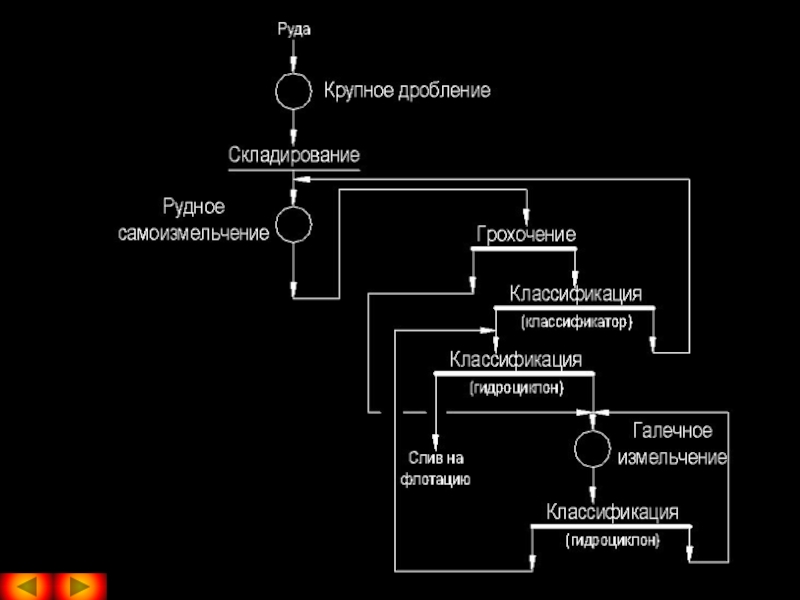

- 8. Схемы измельчения с галечным помолом

- 11. Схема рекомендуется в случаях, когда стоимость шаров

- 12. Имеет преимущество: вскрытие полезного ископаемого происходит в

- 13. Часть недостатков можно избежать при использовании схемы,

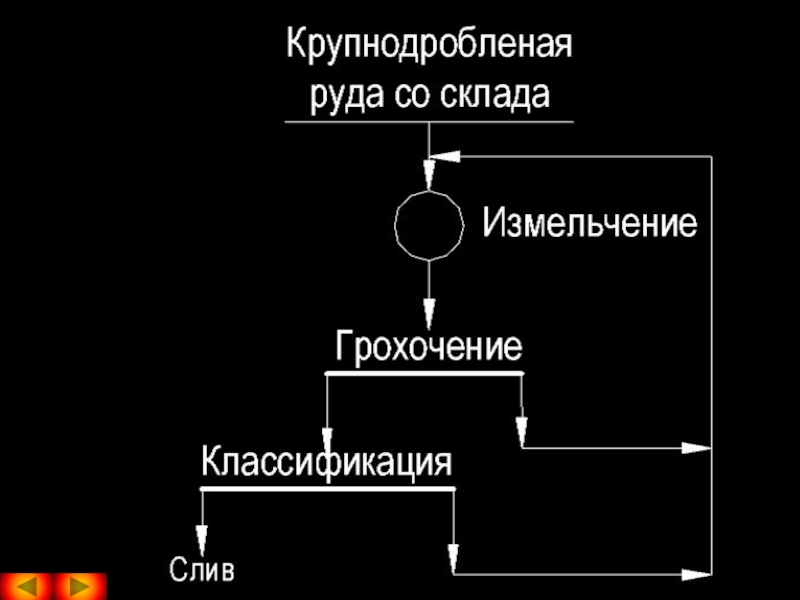

- 16. Схемы, реализованные на мельницах самоизмельчения

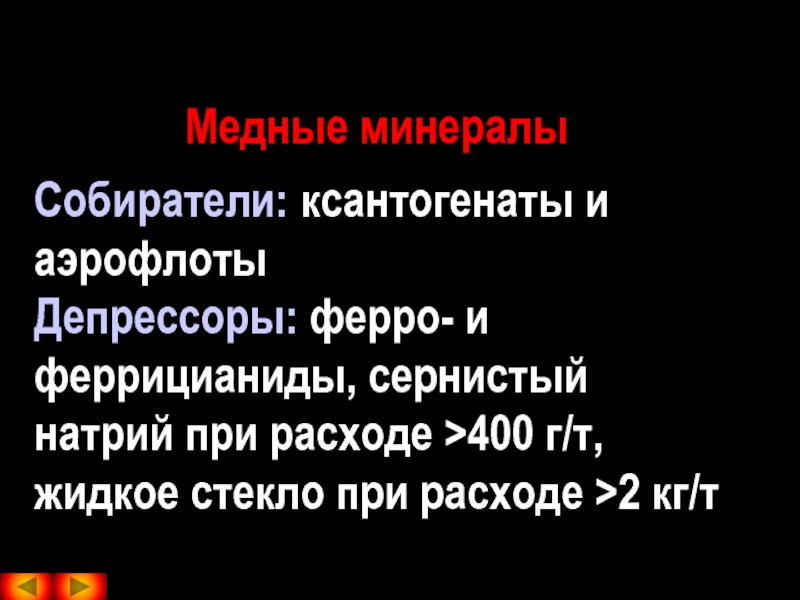

- 17. Достоинства схем Отсутствие среднего и мелкого

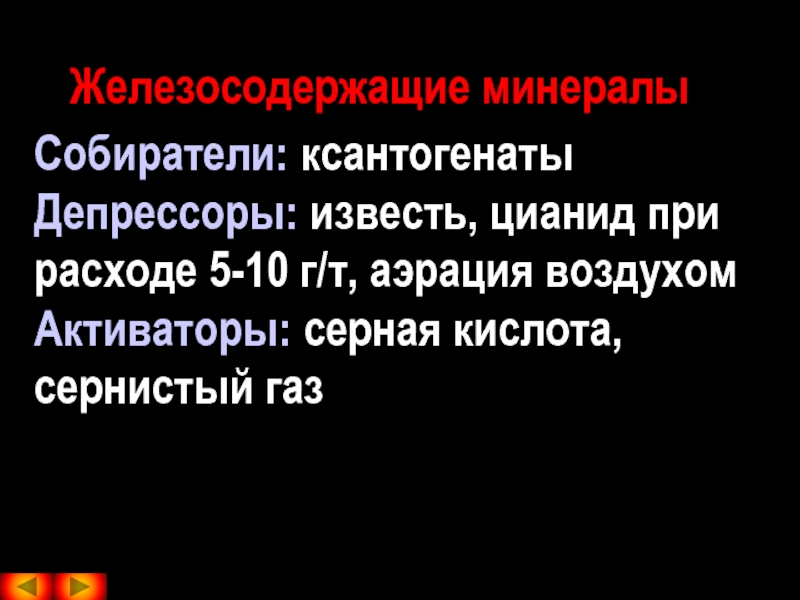

- 18. Недостатки схем Большой расход электроэнергии

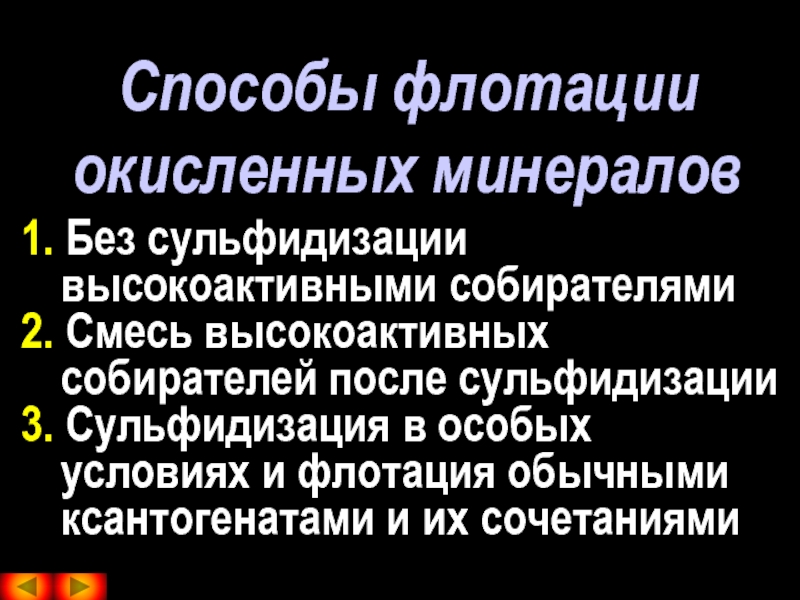

- 20. Достоинства схемы Простота и удобство

- 21. Недостатки схемы Нет постоянного количества кусков,

- 22. Необходимость добавления шаров(режим полусамоизмельчения) Необходимость

- 27. Схемы работают устойчиво, если ограниченное количество кусков

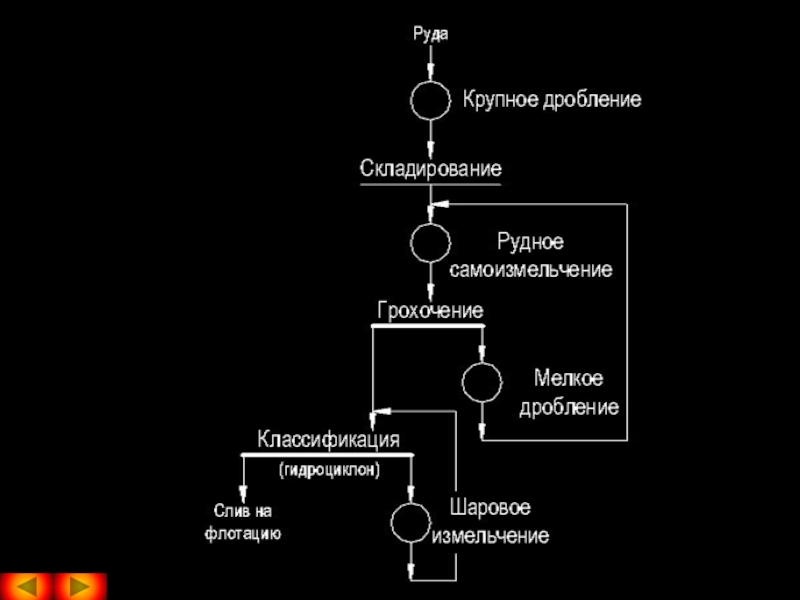

- 28. Схема рудного самоизмельчения с додрабливанием кусков критической крупности

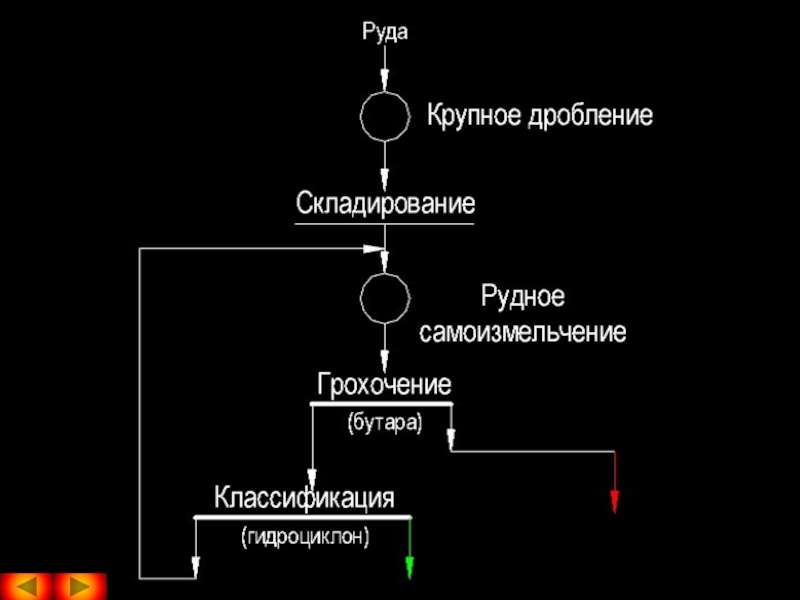

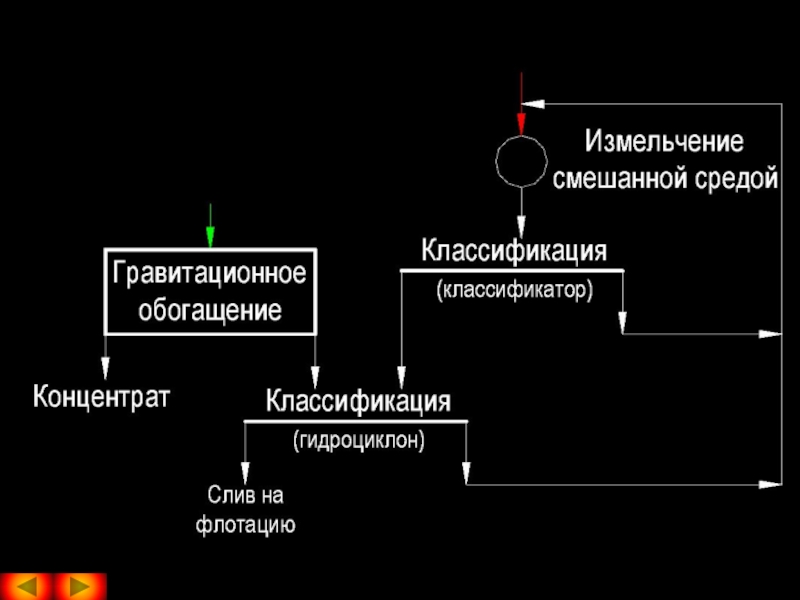

- 30. Схема рудного самоизмельчения для полиметаллических руд, в составе которых имеется свободное золото

- 33. Схемы бесшарового помола

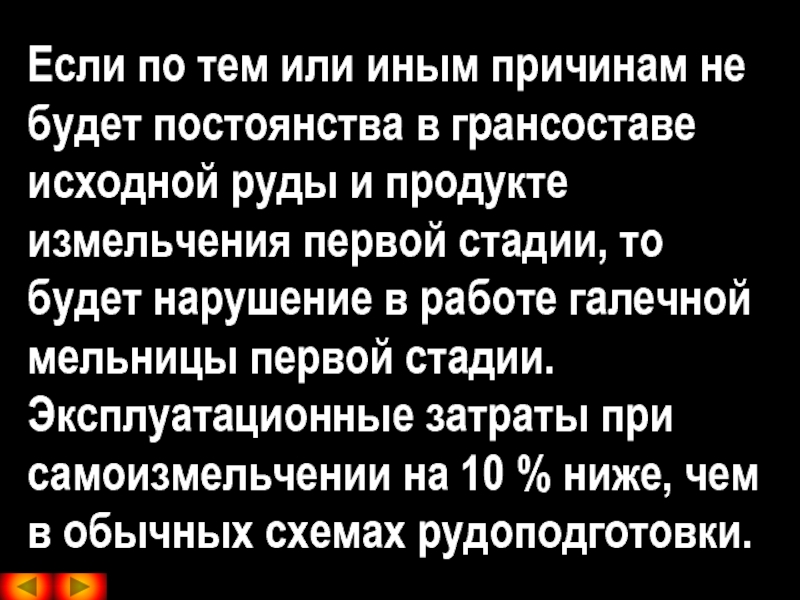

- 36. Если по тем или иным причинам не

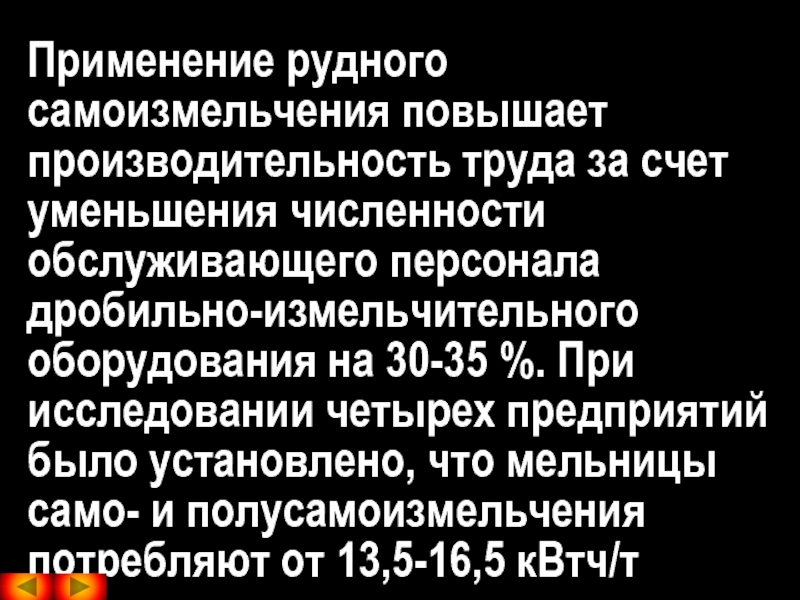

- 37. Применение рудного самоизмельчения повышает производительность труда за

- 38. Обычные мельницы при этом потребляют 9,5-13,2 кВтч/т.

- 39. Новое оборудование для рудоподготовки

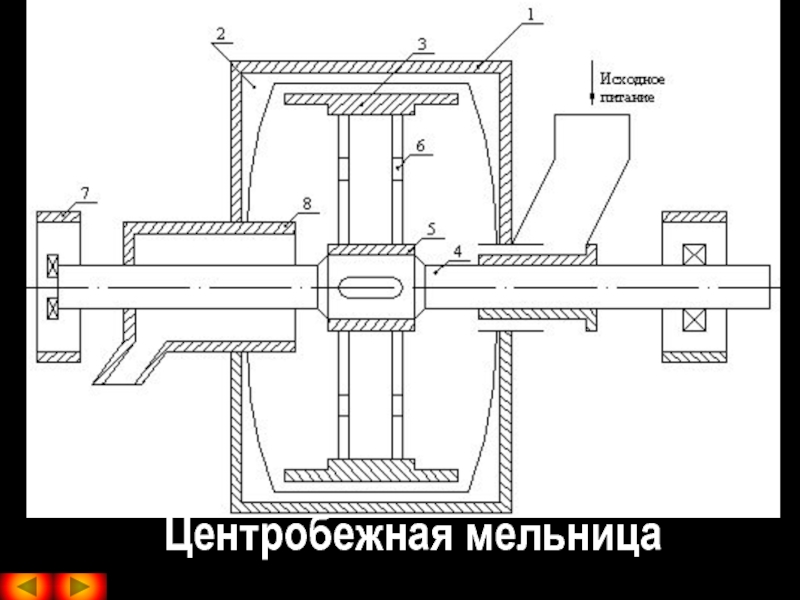

- 40. Центробежная мельница

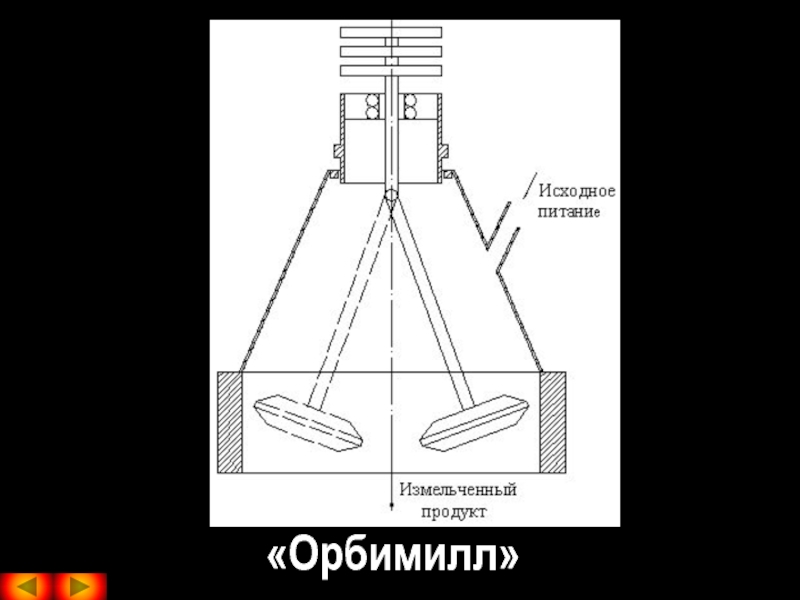

- 41. «Орбимилл»

- 42. Медные руды

- 43. Характеристика основных медных минералов

- 45. Характеристика железосодержащих минералов Минералы отличаются: изоморфными свойствами; флотационными свойствами.

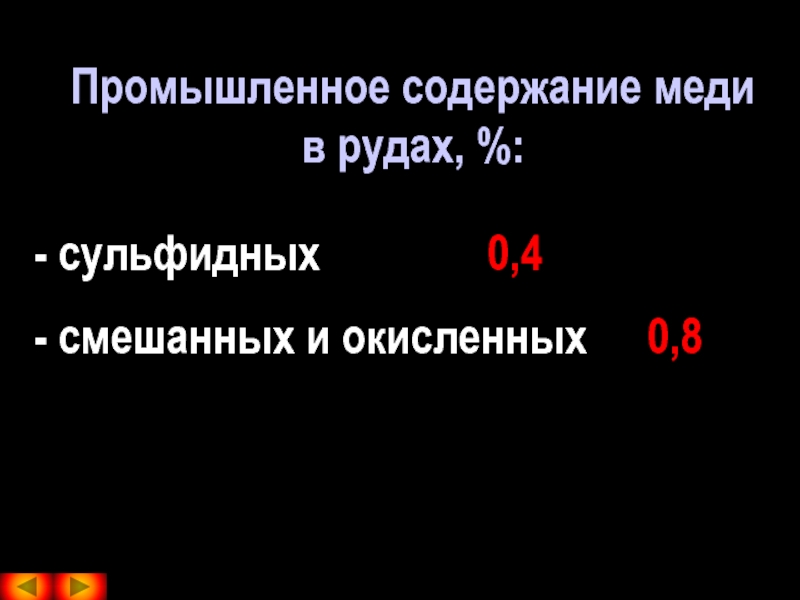

- 46. Промышленное содержание меди в рудах, %: сульфидных 0,4 смешанных и окисленных 0,8

- 47. По текстурных особенностям руды:

- 48. Медно-порфировые руды

- 49. Это бедные руды, медь представлена халькопиритом, присутствует пирит, сопутствующим минералом является молибденит.

- 50. Характеристика медно-порфировых руд большие

- 51. Медистые песчаники

- 52. Медь представлена вторичными минералами, пирита

- 53. Смешанные и окисленные руды

- 54. Характеристика смешанных и окисленных медных

- 55. Флотационные свойства медных и железосодержащих минералов

- 56. Собиратели: ксантогенаты и аэрофлоты Депрессоры:

- 57. Собиратели: ксантогенаты Депрессоры: известь, цианид

- 58. Способы флотации окисленных минералов 1.

- 59. 4. Ионизация поверхности (применение активаторов)

- 60. Технологические схемы и режимы для медных и медно-пиритных руд

- 61. Эти руды характеризуются неравномерной вкрапленностью

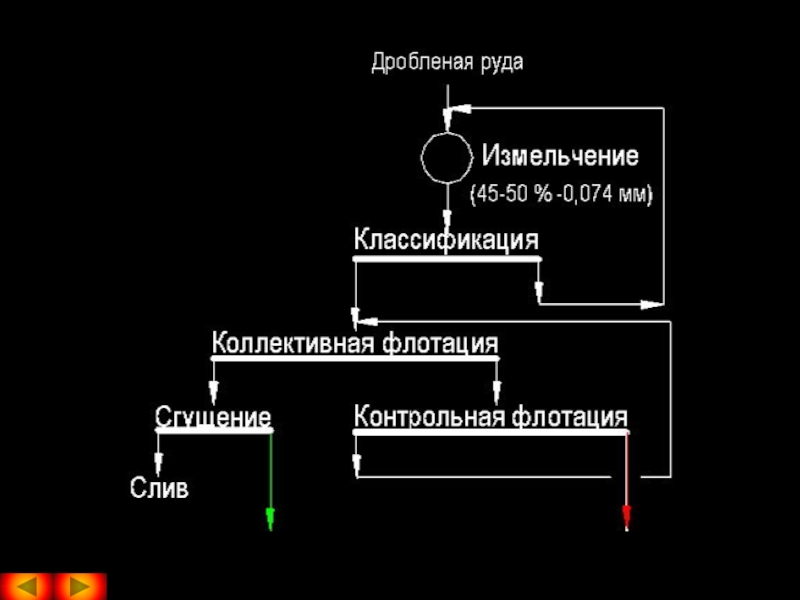

- 62. Эти схемы для медных руд

- 63. Технологические схемы для руд, в

- 64. Медная руда Джезказганского месторождения характеризуется

- 65. Технологическая схема обогащения медистых песчаников на Джезказганской

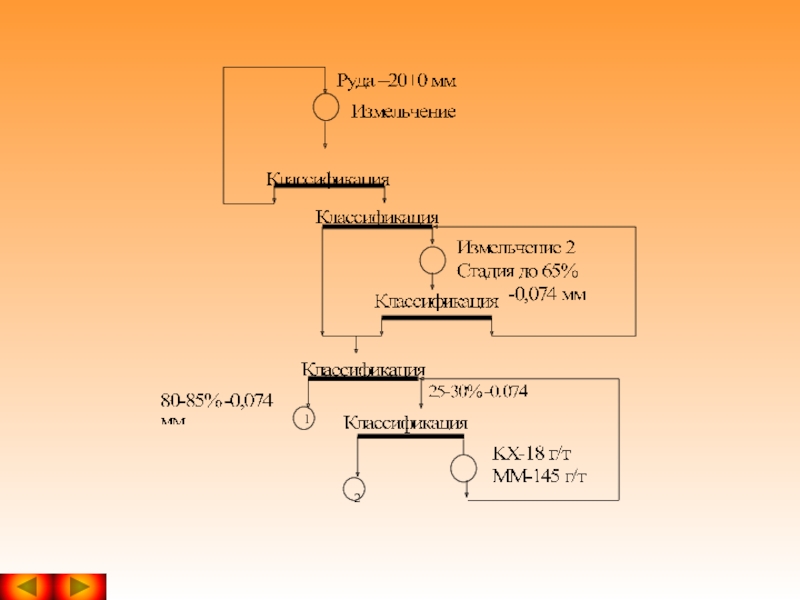

- 66. Измельчаемая руда подвергается классификации в гидроциклонах на

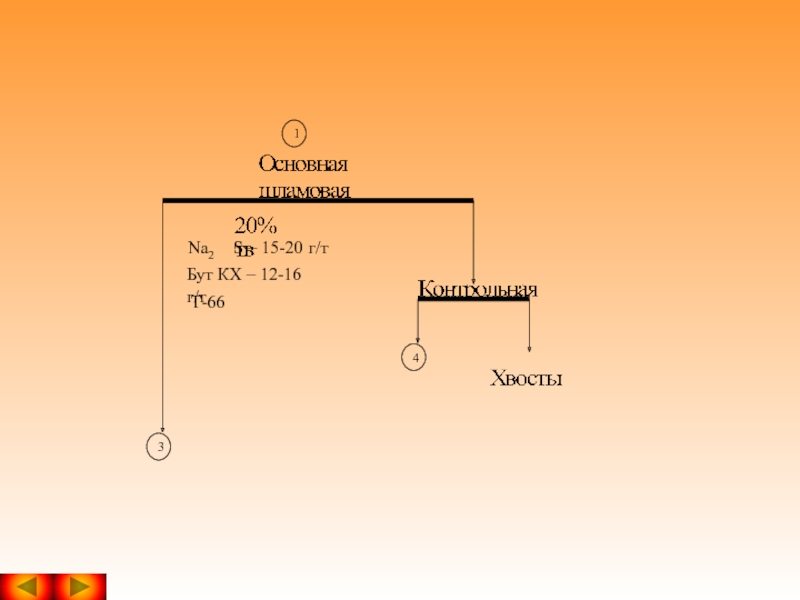

- 67. Основная флотация шламов проводится при

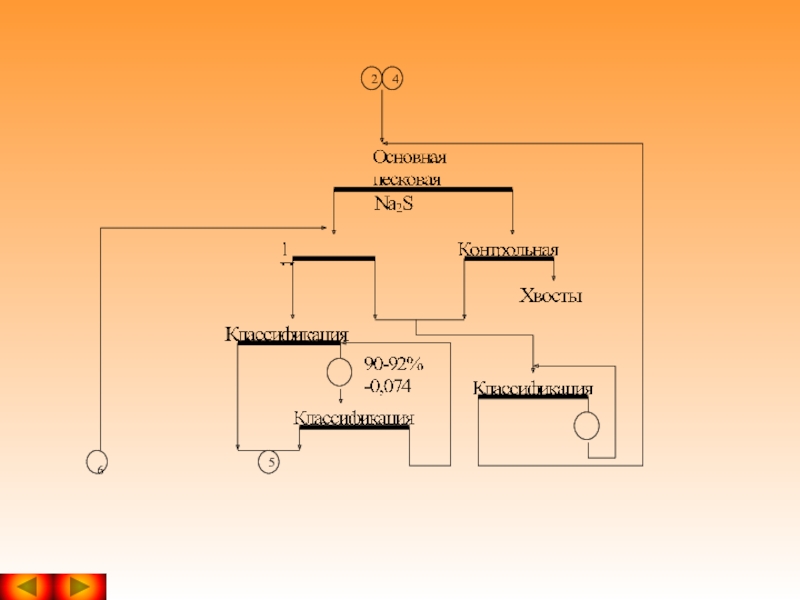

- 68. Пески при содержании твердого 68-75

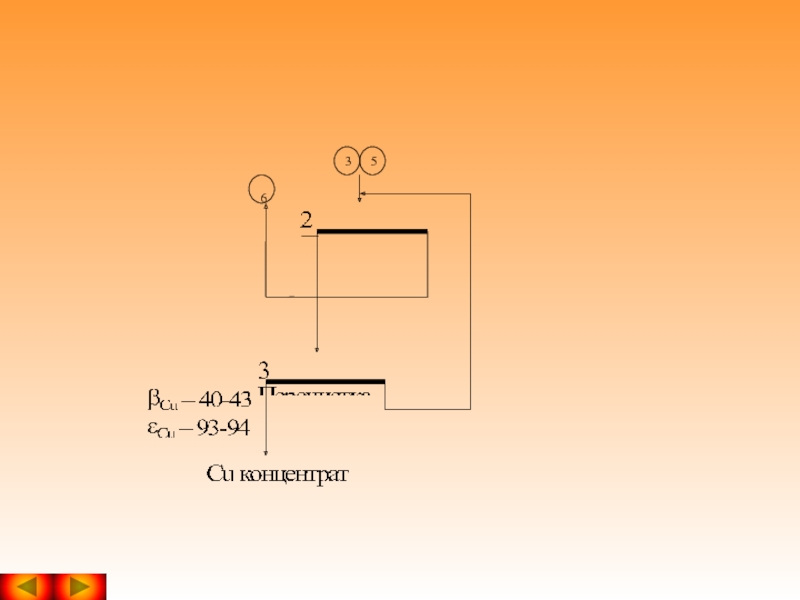

- 69. Медный концентрат первой перечистной флотации

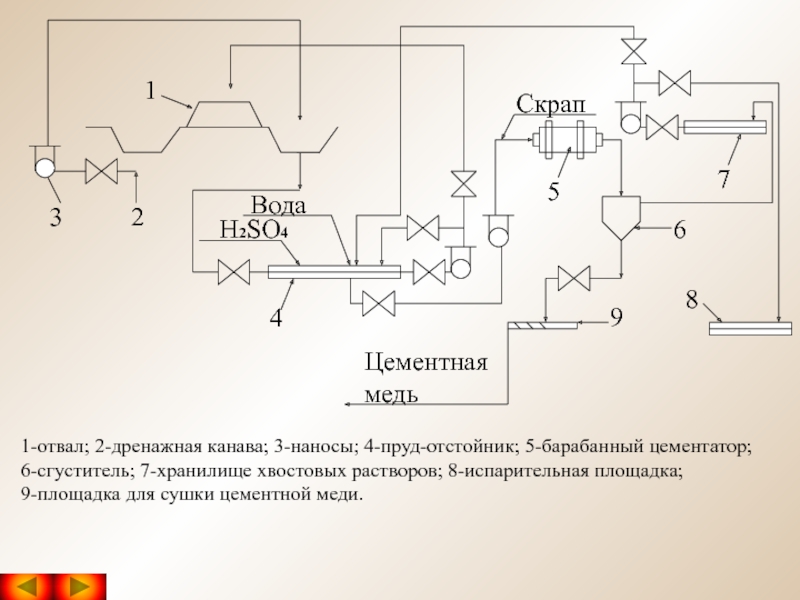

- 73. 3 5 6

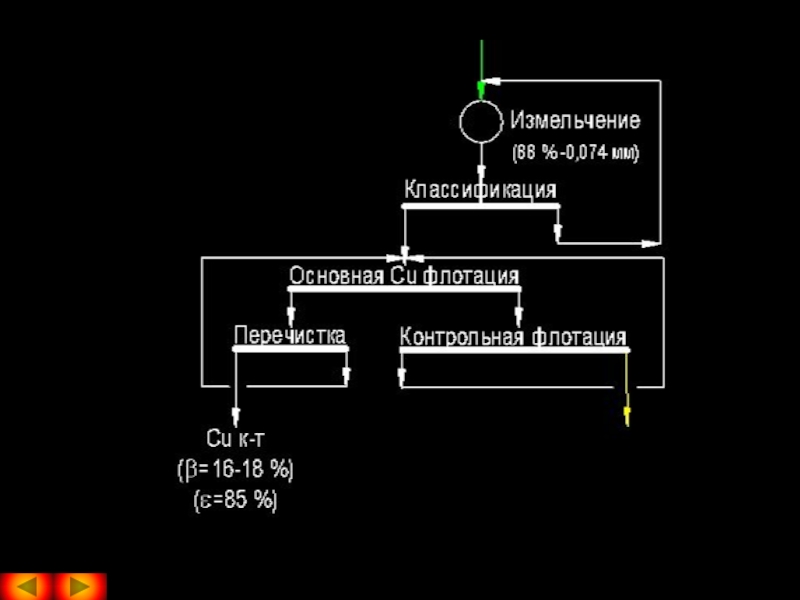

- 74. Для медных руд, в которых

- 75. Недостатки прямой селективной схемы:

- 76. Достоинства прямой селективной схемы:

- 77. Недостатки коллективно-селективной схемы: Сложный

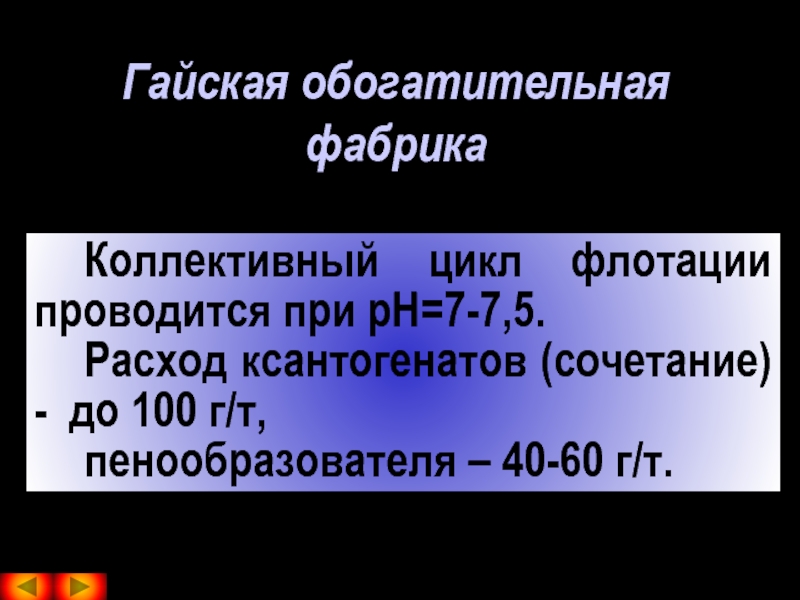

- 78. Гайская обогатительная фабрика Коллективный цикл

- 79. pH медной флотации >10, обеспечивается

- 80. Пиритный цикл организуют для получения

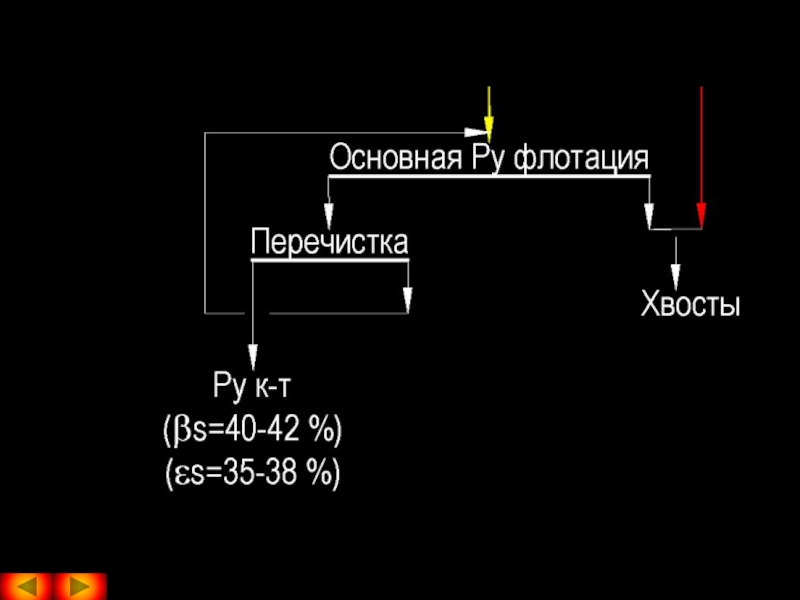

- 84. Для повышения качества концентратов иногда

- 85. Если в руде присутствуют легкофлотируемые

- 86. При переработке сплошных руд, когда

- 87. Расход извести при флотации данного

- 88. Наиболее прогрессивным для переработки этих руд является

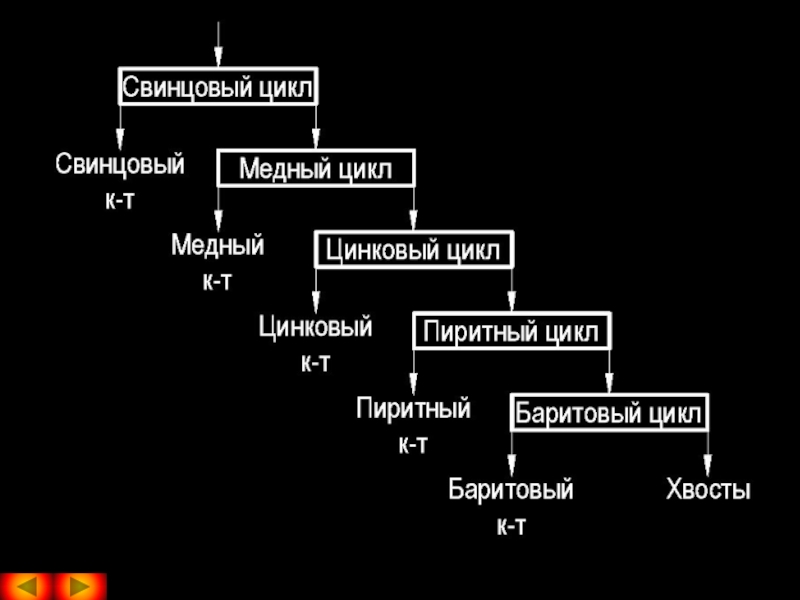

- 89. Обязательным условием ведения процесса является

- 90. Факторы, влияющие на процесс:

- 91. Процесс позволил из труднообогатимой руды,

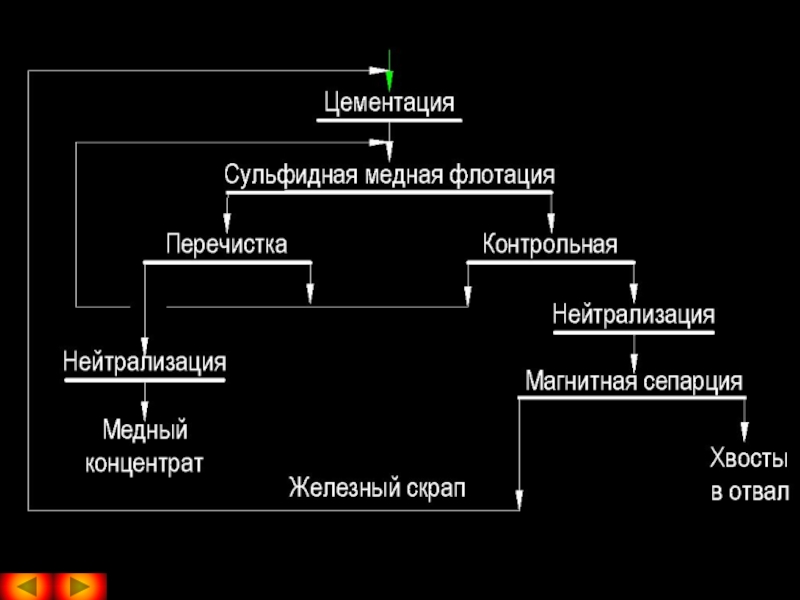

- 92. Схема обогащения упорных окисленных медных руд

- 93. Способы переработки флотация с использованием сульфгидрильных

- 94. Схема процесса ВЦФ

- 98. Схема кучного выщелачивания забалансовых медных руд

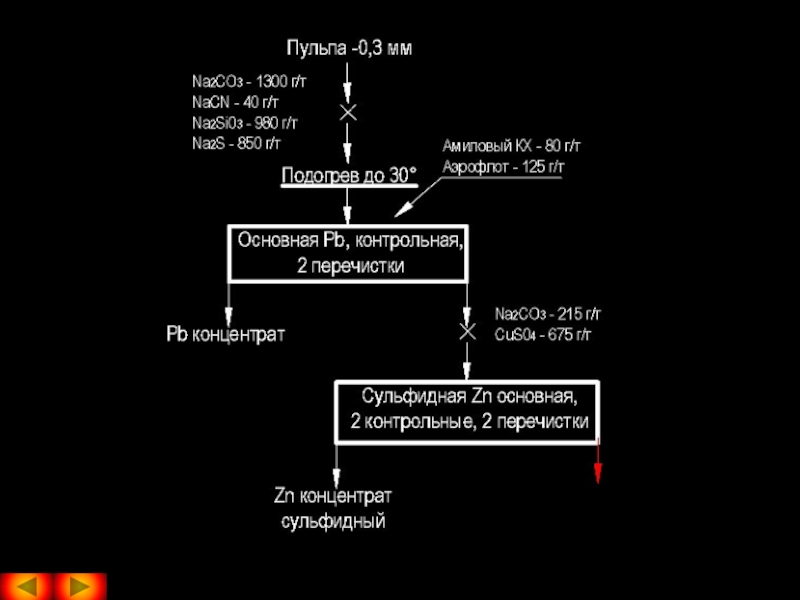

- 100. Схема чанового процесса

- 102. Свинцовые руды

- 103. Свинцовые минералы

- 104. Фабрика Ризо

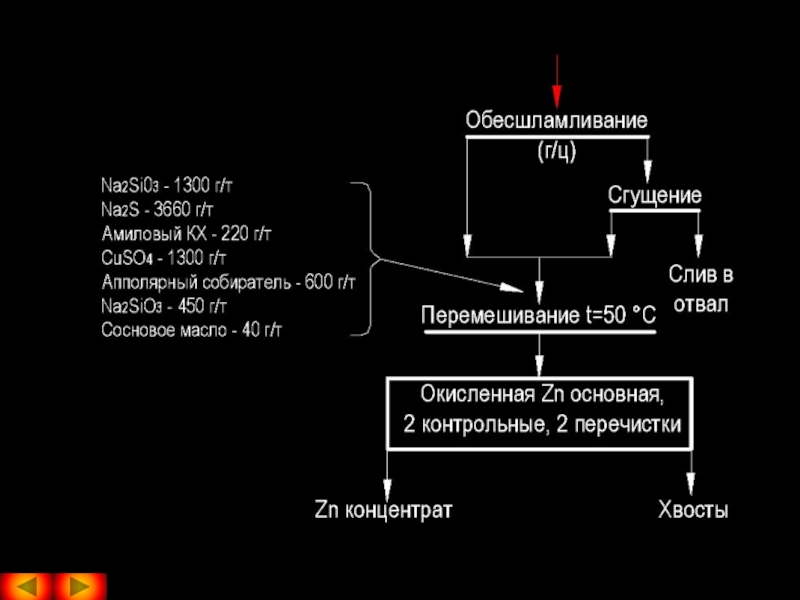

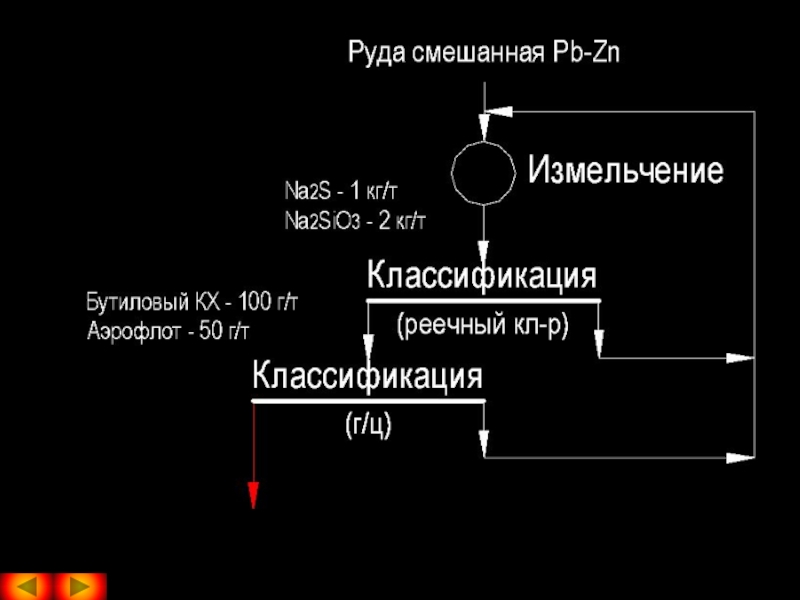

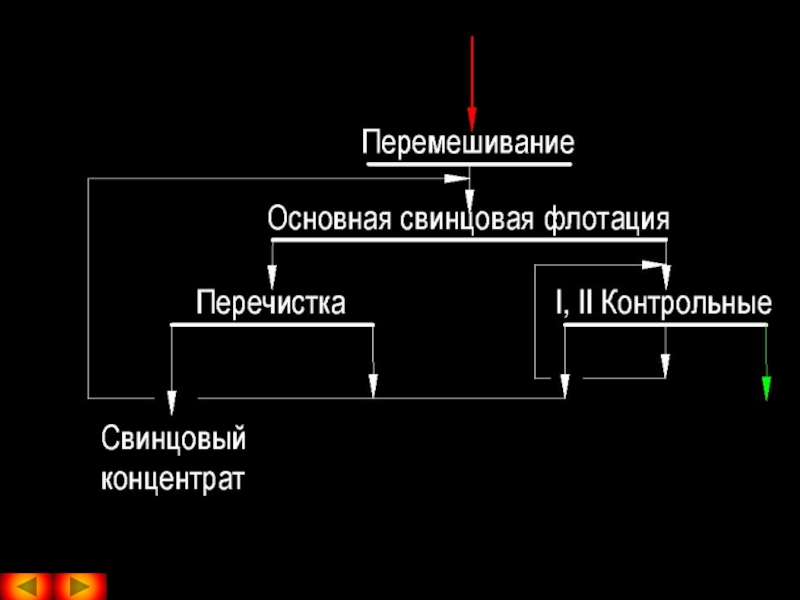

- 107. Фабрика Мацуа

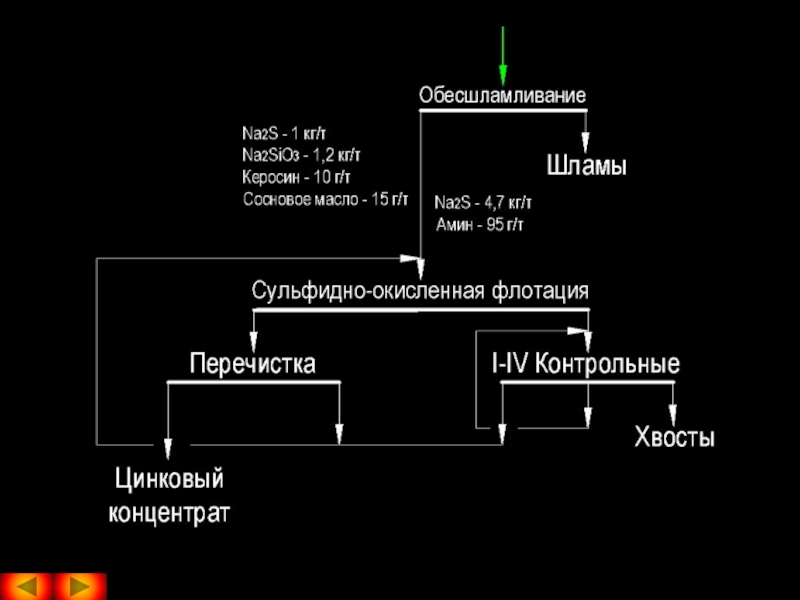

- 111. Комплексность использования сырья

Слайд 11Схема рекомендуется в случаях, когда стоимость шаров и стержней большая и

Слайд 12Имеет преимущество: вскрытие полезного ископаемого происходит в максимально благоприятных условиях, поэтому

Слайд 13Часть недостатков можно избежать при использовании схемы, в которой первая стадия

Слайд 17Достоинства схем

Отсутствие среднего и мелкого дробления

Раскрытие зерен по плоскостям

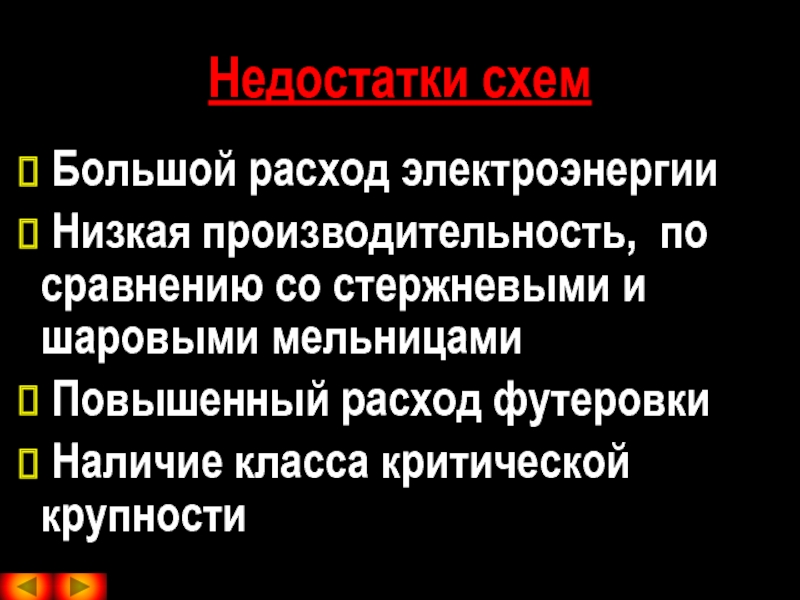

Слайд 18Недостатки схем

Большой расход электроэнергии

Низкая производительность, по сравнению со стержневыми

Повышенный расход футеровки

Наличие класса критической крупности

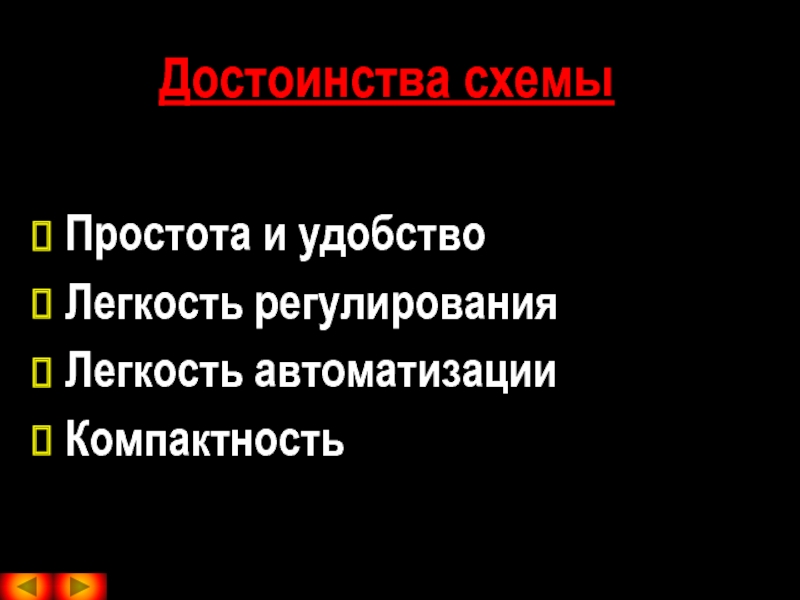

Слайд 20Достоинства схемы

Простота и удобство

Легкость регулирования

Легкость автоматизации

Компактность

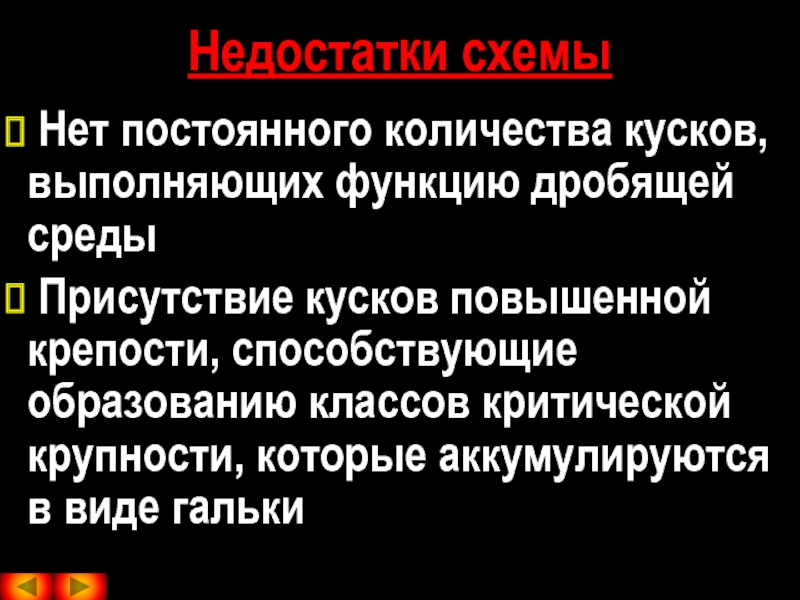

Слайд 21Недостатки схемы

Нет постоянного количества кусков, выполняющих функцию дробящей среды

Слайд 22 Необходимость добавления шаров(режим полусамоизмельчения)

Необходимость дробления кусков критической крупности в

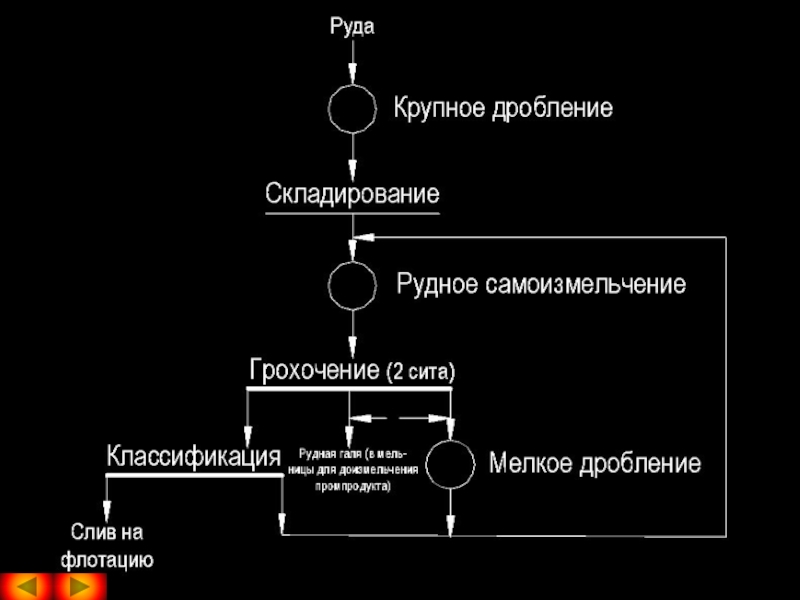

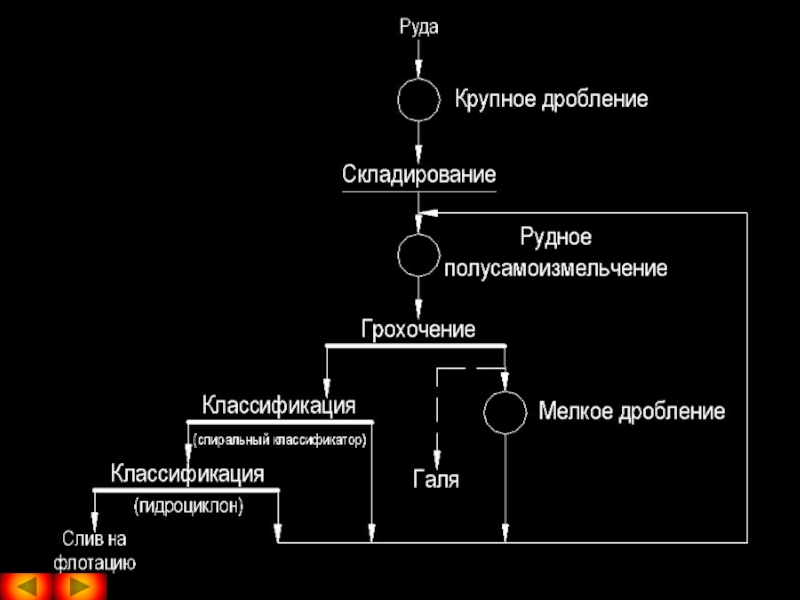

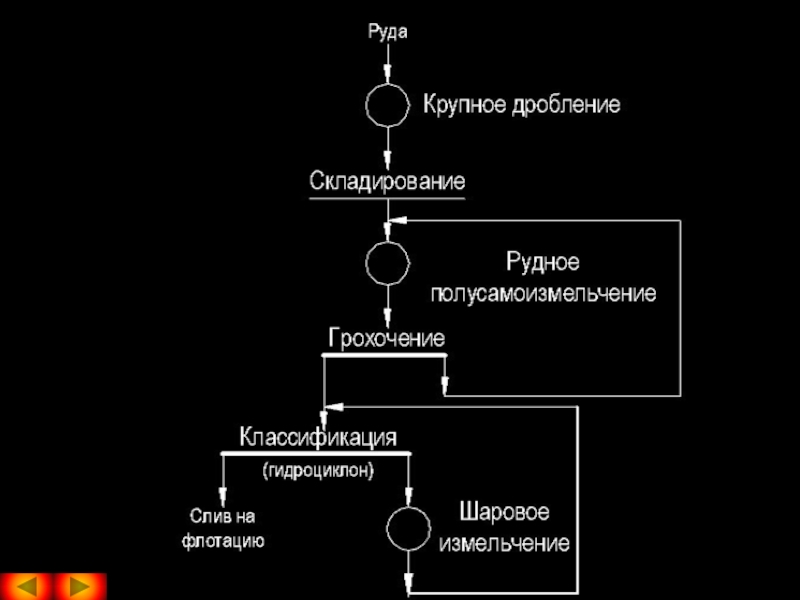

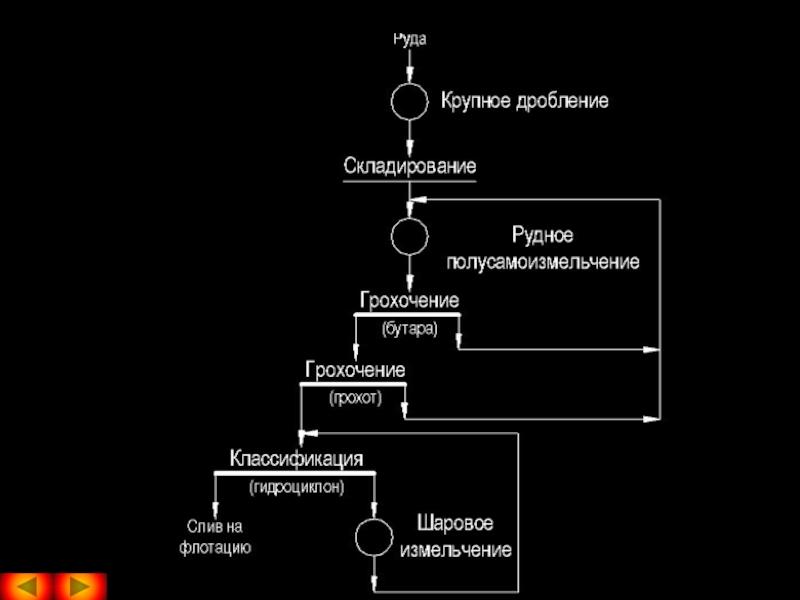

Слайд 27Схемы работают устойчиво, если ограниченное количество кусков критической крупности. Если руда

Слайд 30Схема рудного самоизмельчения для полиметаллических руд, в составе которых имеется свободное

Слайд 36Если по тем или иным причинам не будет постоянства в грансоставе

Слайд 37Применение рудного самоизмельчения повышает производительность труда за счет уменьшения численности обслуживающего

Слайд 38Обычные мельницы при этом потребляют 9,5-13,2 кВтч/т. Если учитывать отсутствие затрат

Слайд 45

Характеристика железосодержащих минералов

Минералы отличаются:

изоморфными свойствами;

флотационными свойствами.

Слайд 47

По текстурных особенностям руды:

сплошные (содержание пирита 90-95 %);

вкрапленные (медно-порфировые

Слайд 49

Это бедные руды, медь представлена халькопиритом, присутствует пирит, сопутствующим минералом является

Слайд 50

Характеристика медно-порфировых руд

большие запасы;

близкое расположение к поверхности;

равномерное распределение

Слайд 52

Медь представлена вторичными минералами, пирита практически нет.

Содержание меди в рудых 0,8-1,5

Слайд 54

Характеристика смешанных и окисленных медных руд

трудная обогатимость;

легкая флотируемость пустой

большое количество первичных и вторичных шламов

Слайд 56

Собиратели: ксантогенаты и аэрофлоты

Депрессоры: ферро- и феррицианиды, сернистый натрий при расходе

Медные минералы

Слайд 57

Собиратели: ксантогенаты

Депрессоры: известь, цианид при расходе 5-10 г/т, аэрация воздухом

Активаторы: серная

Железосодержащие минералы

Слайд 58

Способы флотации окисленных минералов

1. Без сульфидизации высокоактивными собирателями

2. Смесь высокоактивных собирателей

3. Сульфидизация в особых условиях и флотация обычными ксантогенатами и их сочетаниями

Слайд 59

4. Ионизация поверхности (применение активаторов)

5. Реагенты-активаторы+эмульсия (олеат натрия+ керосин+ стеариновая кислота)

6.

7. Реагенты-собиратели с аналитической группой для меди самостоятельно и в сочетании с КХ

Слайд 61

Эти руды характеризуются неравномерной вкрапленностью и поэтому для более полного их

Слайд 62

Эти схемы для медных руд широко применяются. Технология технологических схем традиционна:

Слайд 63

Технологические схемы для руд, в которых пирит находится в незначительном количестве

Слайд 64

Медная руда Джезказганского месторождения характеризуется неравномерной вкрапленностью медных минералов: от 5

Медь представлена на 40 % халькозином, на 40 % - ковеллин-борнитом, на 20 % - халькопиритом.

Слайд 65Технологическая схема обогащения медистых песчаников на Джезказганской фабрике включает трехстадиальное дробление

Слайд 66Измельчаемая руда подвергается классификации в гидроциклонах на шламы (80-85 % класса

Это способствует высокой стабильности процесса при колебаниях содержания меди в руде и повышению извлечения ее в концентрат.

Слайд 67

Основная флотация шламов проводится при содержании твердого в пульпе 20% с

Слайд 68

Пески при содержании твердого 68-75 % доизмельчаются до 60 % класса

Слайд 69

Медный концентрат первой перечистной флотации доизмельчается до крупности 92 % класса

Слайд 74

Для медных руд, в которых содержание пирита в руде такое, что

Слайд 75

Недостатки прямой селективной схемы:

Большой фронт флотации

Повышенный расход реагентов

Большой

Слайд 76

Достоинства прямой селективной схемы:

Простой реагентный режим

Меньший ассортимент применяемых реагентов

Более

Слайд 77

Недостатки коллективно-селективной схемы:

Сложный узел десорбции реагентов, поданных в коллективном цикле,

Коллективный концентрат трудно разделить

Слайд 78

Гайская обогатительная фабрика

Коллективный цикл флотации проводится при pH=7-7,5.

Расход ксантогенатов (сочетание) -

пенообразователя – 40-60 г/т.

Слайд 79

pH медной флотации >10, обеспечивается подачей извести при расходе 1-5 кг.

Подаются

Часто процесс ведут на остаточной концентрации коллективного цикла.

Слайд 80

Пиритный цикл организуют для получения качественного пиритного концентрата.

Характеризуются небольшим количеством операций,

Слайд 84

Для повышения качества концентратов иногда вводят операцию перефлотации как коллективного, так

Слайд 85

Если в руде присутствуют легкофлотируемые минералы пустой породы, возможно осуществить флотацию

Слайд 86

При переработке сплошных руд, когда содержание пирита до 90 %, возникают

тонкое взаимное прорастание;

пирит легкофлотируем;

большое количество солей.

Слайд 87

Расход извести при флотации данного типа руд 15-20 кг/т. Технологические показатели

Слайд 88Наиболее прогрессивным для переработки этих руд является агломерационная флокуляция.

Перед этим процессом

Пирит депрессируется.

Слайд 89

Обязательным условием ведения процесса является присутствие апполярного собирателя, расход которого до

Слайд 90

Факторы, влияющие на процесс:

время и интенсивность перемешивания;

расходы реагентов;

содержание

вязкость апполярного реагента;

температура процесса;

степень вскрытия зерен минералов

Слайд 91

Процесс позволил из труднообогатимой руды, которая обогащалась по традиционной схеме, повысить

Слайд 93

Способы переработки

флотация с использованием сульфгидрильных собирателей

флотация с использованием оксигидрильных собрателей

металлургия