- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Технология литья с газом презентация

Содержание

- 1. Технология литья с газом

- 2. Изделия, полученные по технологии литья с газом.

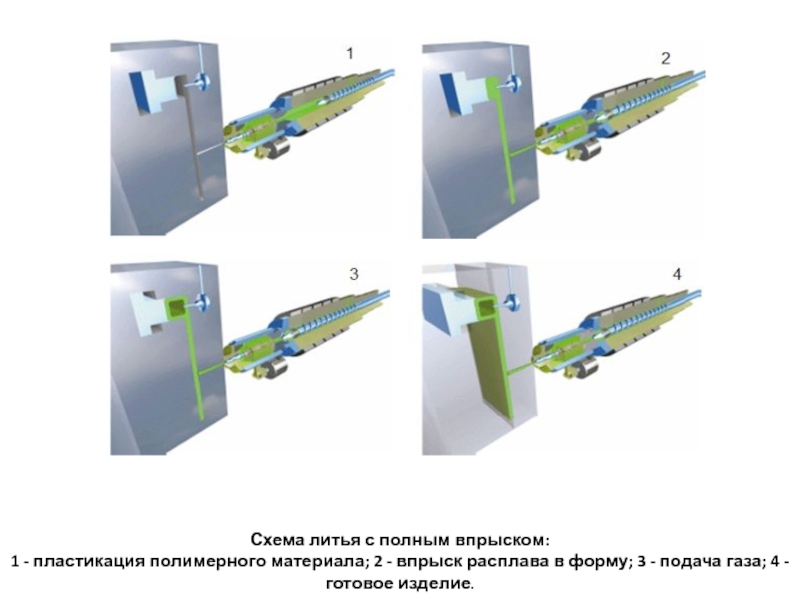

- 3. Схема литья с полным впрыском: 1 -

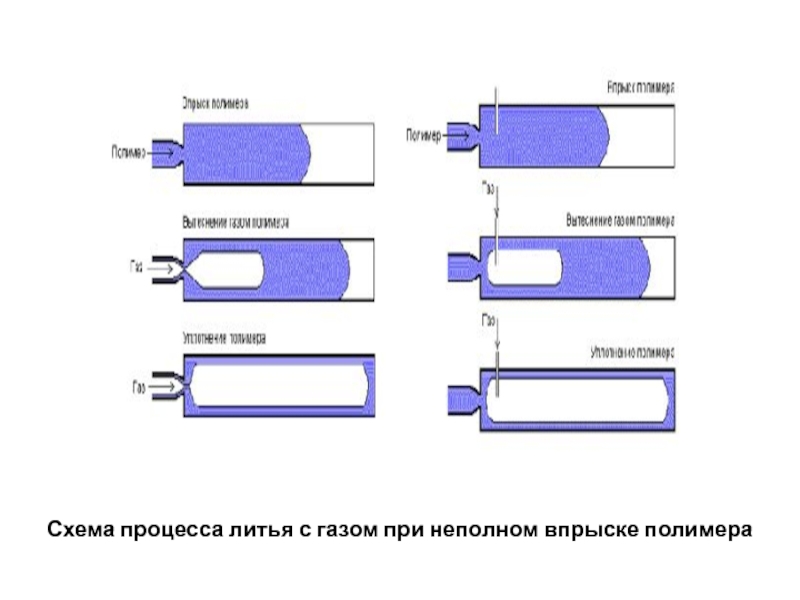

- 4. Схема процесса литья с газом при неполном впрыске полимера

- 5. Пластиковая упаковка, изготовленная по IML-технологии.

- 6. Примеры изделий, полученных методом многокомпонентного литья.

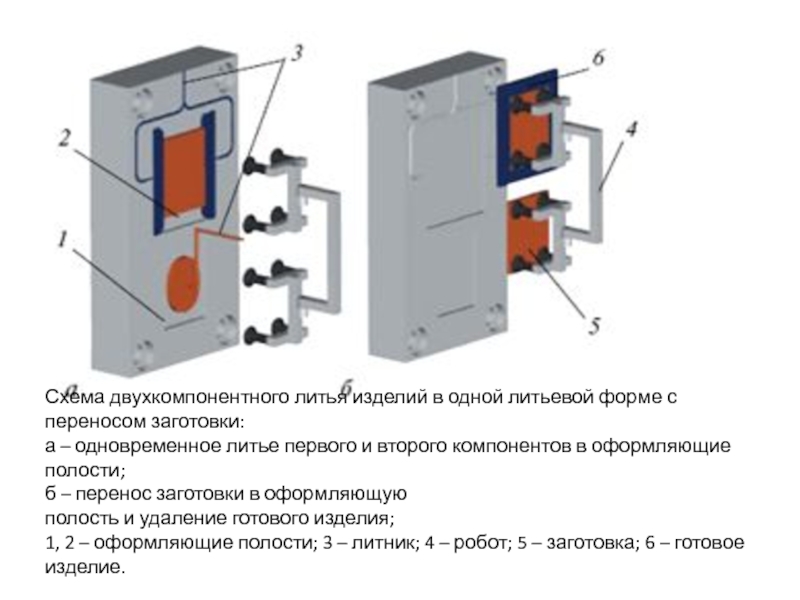

- 7. Схема двухкомпонентного литья изделий в одной литьевой

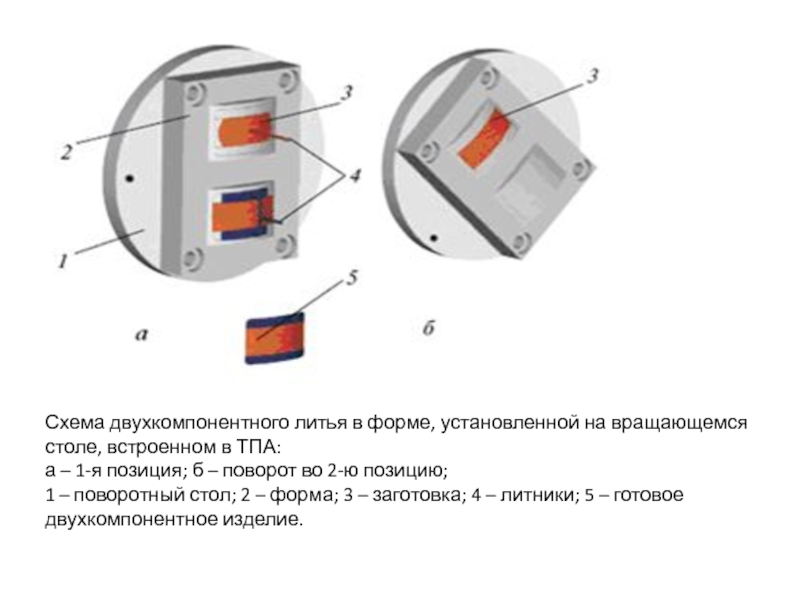

- 8. Схема двухкомпонентного литья в форме, установленной на

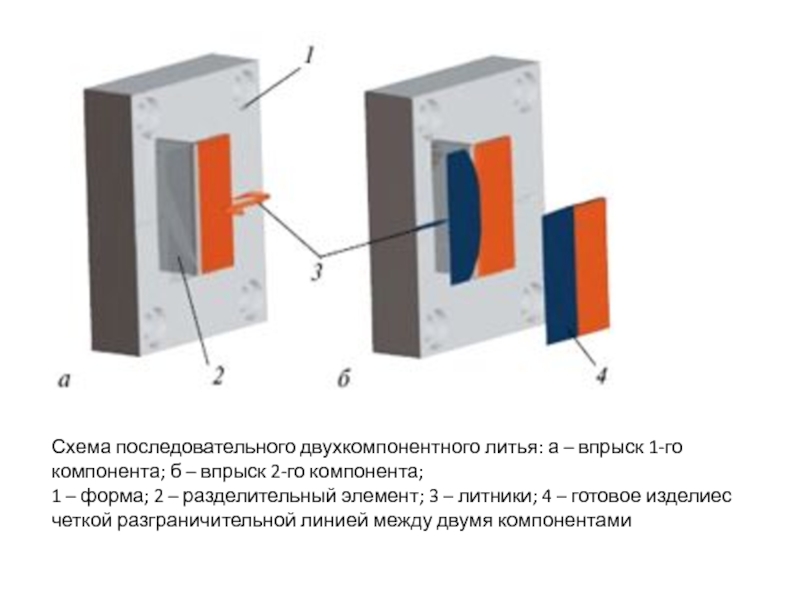

- 9. Схема последовательного двухкомпонентного литья: а – впрыск

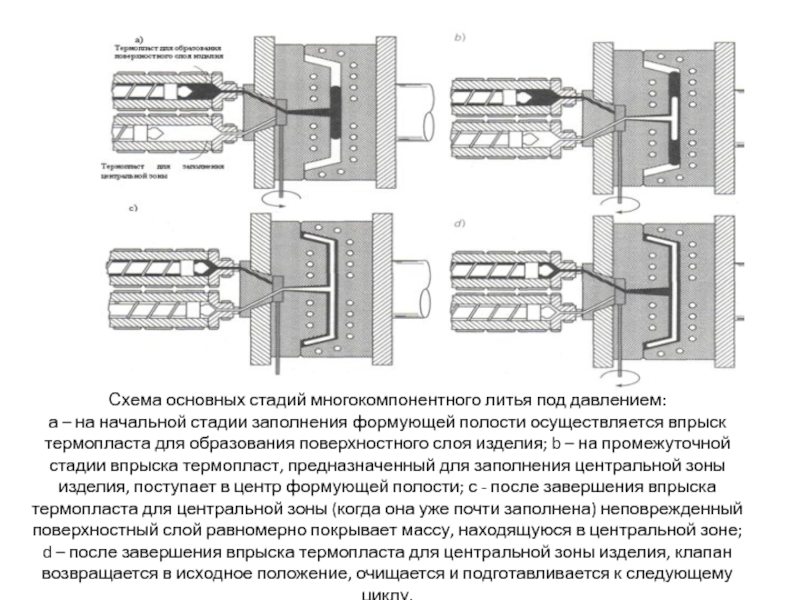

- 10. Схема основных стадий многокомпонентного литья под давлением:

- 11. Схема вакуумформования.

- 12. Стаканчики, полученные вакуумформованием.

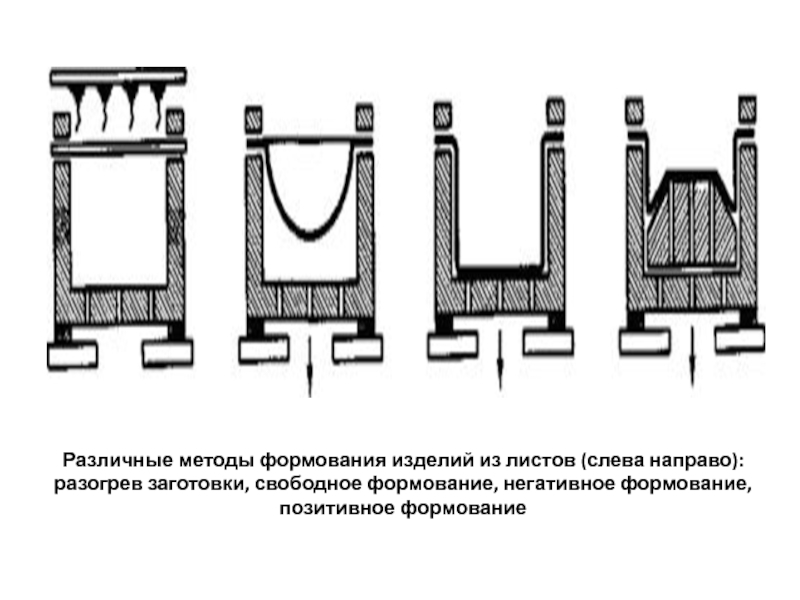

- 13. Различные методы формования изделий из листов (слева

- 14. Многопозиционная вакуумформовочная машина с автоматическим управлением.

- 15. Объемная форма, изготовленная методом пневмоформования.

- 16. Пневмоформовочная автоматическая линия.

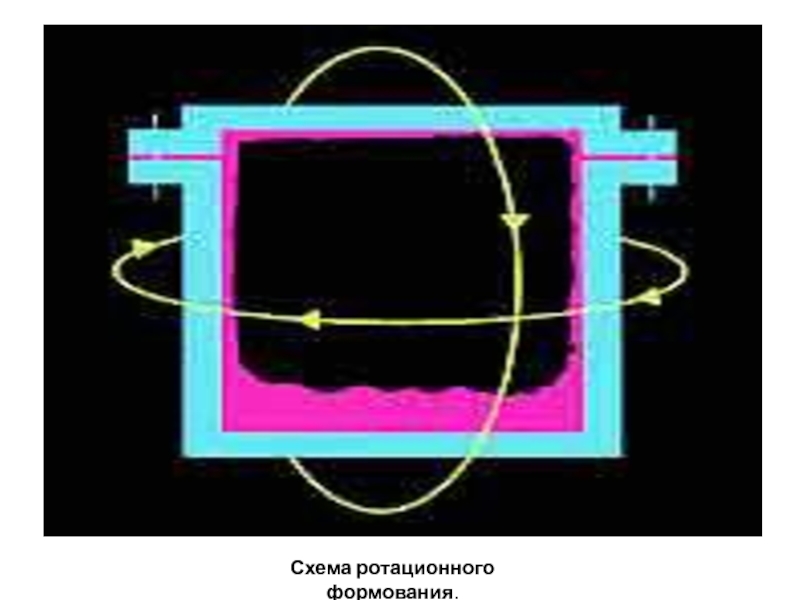

- 17. Схема ротационного формования.

- 18. Бочки, изготовленные методом ротационного формования.

- 19. Схема метода ротационного формования (а -

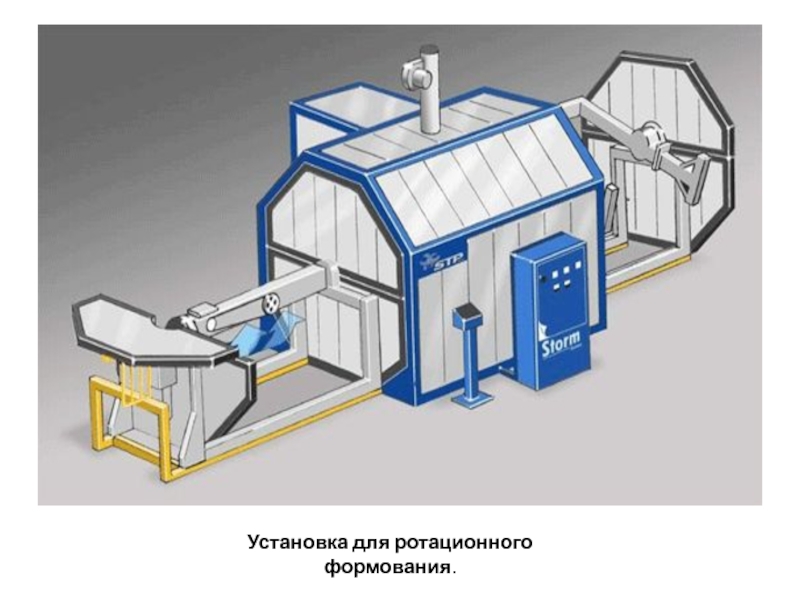

- 20. Установка для ротационного формования.

- 21. Варианты подачи сжатого воздуха сверху (I),

- 22. Экструзионно-выдувная установка.

- 23. Многопозиционный экструзионно-выдувной агрегат.

- 24. Схема нанесения на ПЭ пленки многоцветного рисунка:

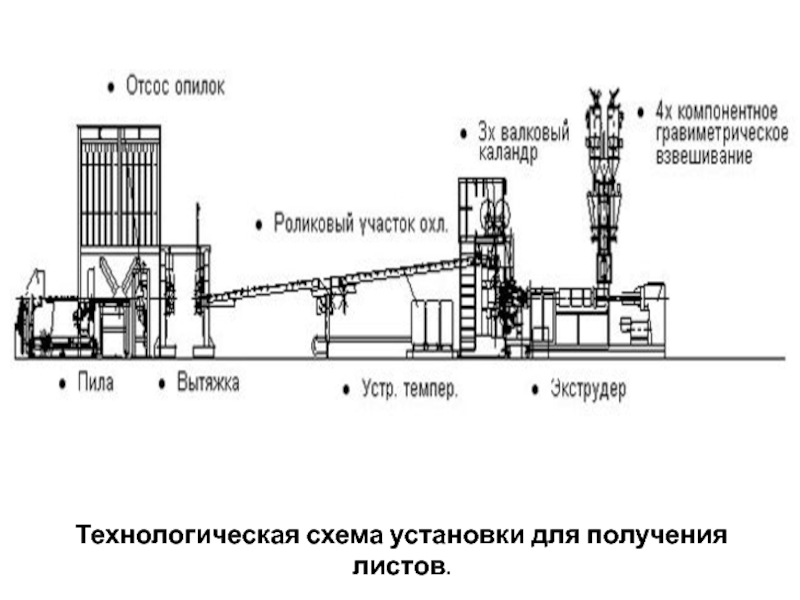

- 25. Технологическая схема установки для получения листов.

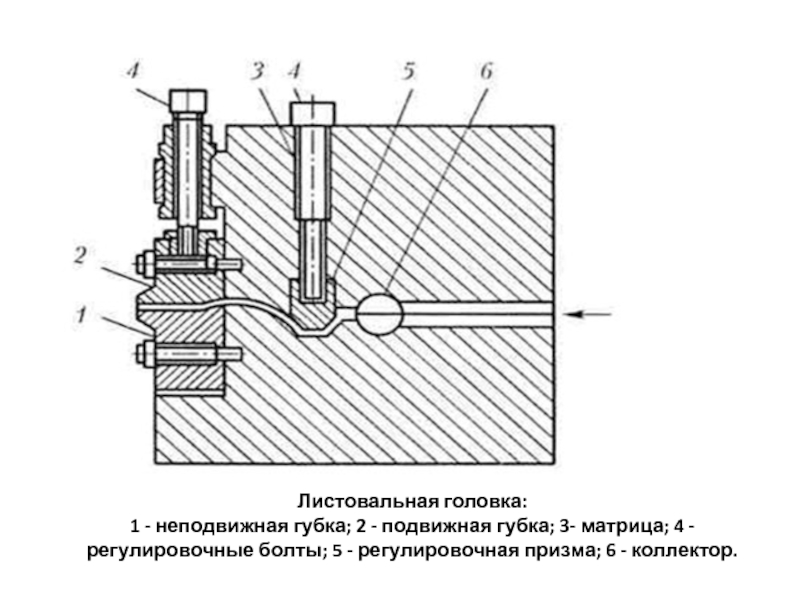

- 26. Листовальная головка: 1 - неподвижная губка;

- 27. Установка для производства пленки рукавным методом с приемкой рукава вверх.

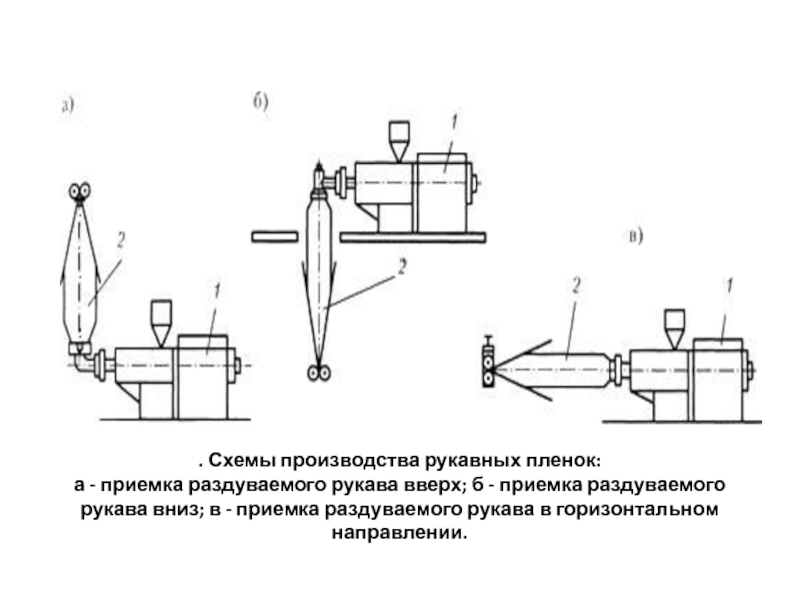

- 28. . Схемы производства рукавных пленок: а

- 29. Технологическая схема установки для производства пленки рукавным

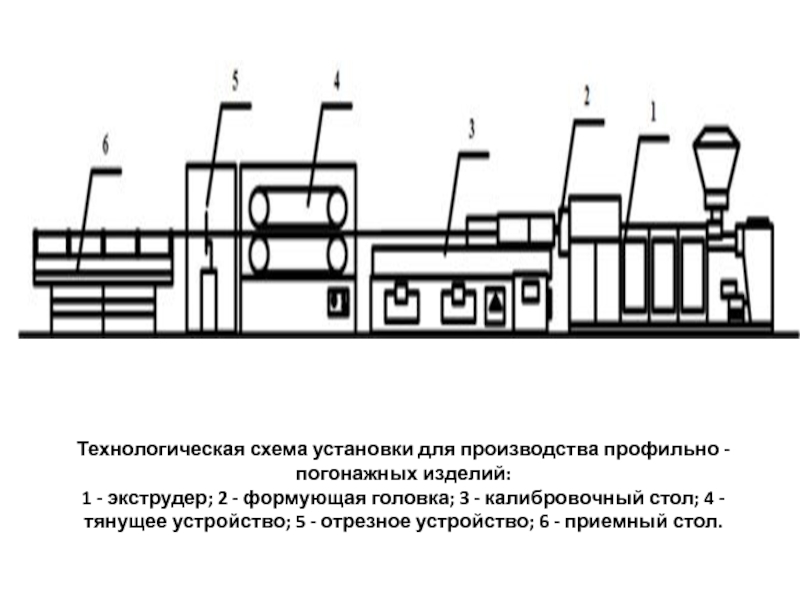

- 30. Технологическая схема установки для производства профильно -

- 31. Линия для производства полимерных труб.

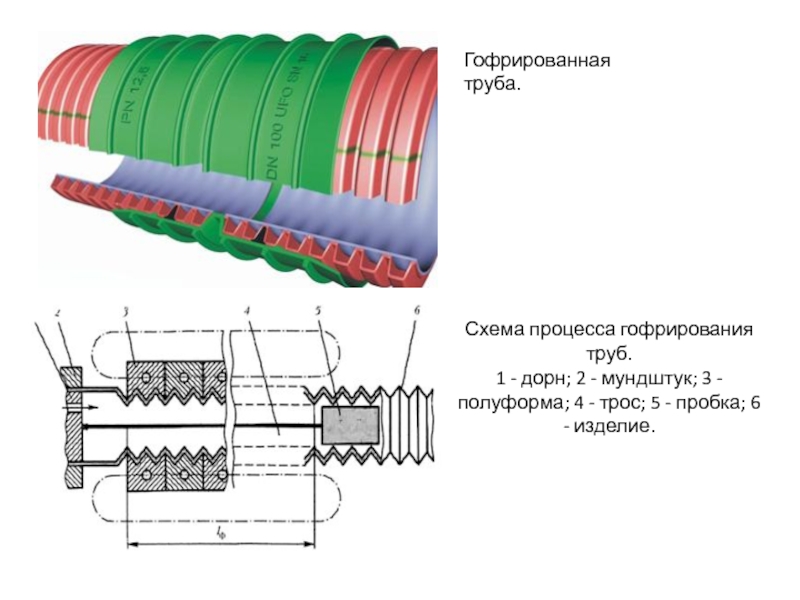

- 32. Гофрированная труба. Схема процесса гофрирования труб.

Слайд 3Схема литья с полным впрыском: 1 - пластикация полимерного материала; 2 -

впрыск расплава в форму; 3 - подача газа; 4 - готовое изделие.

Слайд 7Схема двухкомпонентного литья изделий в одной литьевой форме с переносом заготовки: а

– одновременное литье первого и второго компонентов в оформляющие полости;

б – перенос заготовки в оформляющую

полость и удаление готового изделия; 1, 2 – оформляющие полости; 3 – литник; 4 – робот; 5 – заготовка; 6 – готовое изделие.

б – перенос заготовки в оформляющую

полость и удаление готового изделия; 1, 2 – оформляющие полости; 3 – литник; 4 – робот; 5 – заготовка; 6 – готовое изделие.

Слайд 8Схема двухкомпонентного литья в форме, установленной на вращающемся столе, встроенном в

ТПА:

а – 1-я позиция; б – поворот во 2-ю позицию;

1 – поворотный стол; 2 – форма; 3 – заготовка; 4 – литники; 5 – готовое двухкомпонентное изделие.

Слайд 9Схема последовательного двухкомпонентного литья: а – впрыск 1-го компонента; б –

впрыск 2-го компонента;

1 – форма; 2 – разделительный элемент; 3 – литники; 4 – готовое изделиес четкой разграничительной линией между двумя компонентами

Слайд 10Схема основных стадий многокомпонентного литья под давлением: а – на начальной

стадии заполнения формующей полости осуществляется впрыск термопласта для образования поверхностного слоя изделия; b – на промежуточной стадии впрыска термопласт, предназначенный для заполнения центральной зоны изделия, поступает в центр формующей полости; с - после завершения впрыска термопласта для центральной зоны (когда она уже почти заполнена) неповрежденный поверхностный слой равномерно покрывает массу, находящуюся в центральной зоне; d – после завершения впрыска термопласта для центральной зоны изделия, клапан возвращается в исходное положение, очищается и подготавливается к следующему циклу.

Слайд 13Различные методы формования изделий из листов (слева направо): разогрев заготовки, свободное формование,

негативное формование, позитивное формование

Слайд 19Схема метода ротационного формования

(а - г - стадии формования): 1

- сырье; 2 - форма; 3 - готовое изделие.

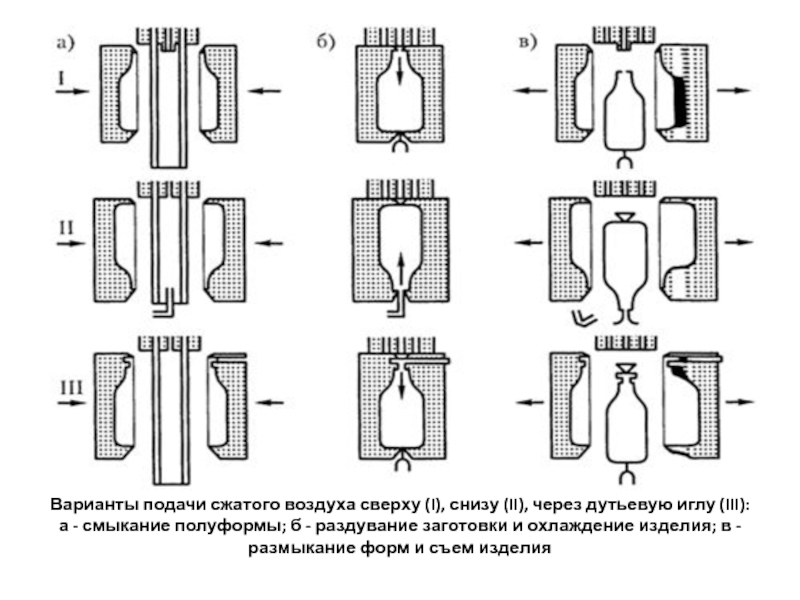

Слайд 21

Варианты подачи сжатого воздуха сверху (I), снизу (II), через дутьевую иглу

(III):

а - смыкание полуформы; б - раздувание заготовки и охлаждение изделия; в - размыкание форм и съем изделия

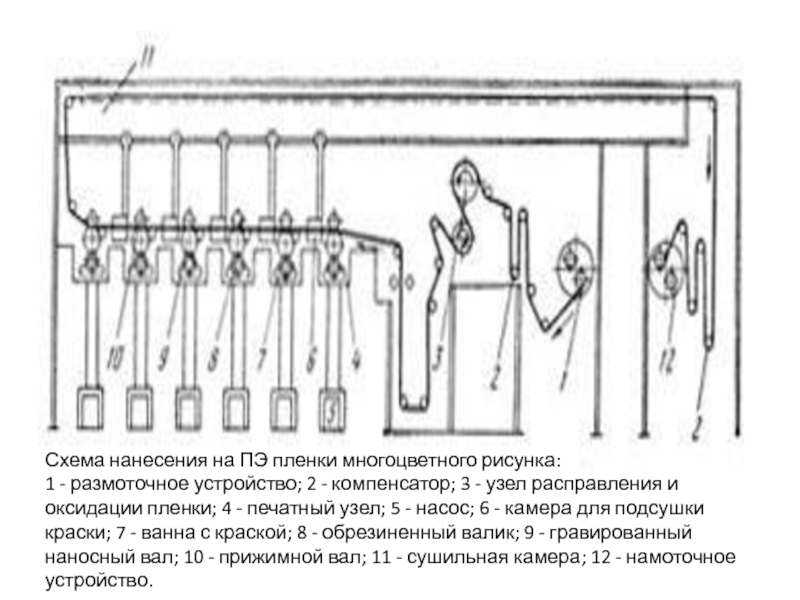

Слайд 24Схема нанесения на ПЭ пленки многоцветного рисунка: 1 - размоточное устройство;

2 - компенсатор; 3 - узел расправления и оксидации пленки; 4 - печатный узел; 5 - насос; 6 - камера для подсушки краски; 7 - ванна с краской; 8 - обрезиненный валик; 9 - гравированный наносный вал; 10 - прижимной вал; 11 - сушильная камера; 12 - намоточное устройство.

Слайд 26Листовальная головка: 1 - неподвижная губка; 2 - подвижная губка; 3-

матрица; 4 - регулировочные болты; 5 - регулировочная призма; 6 - коллектор.

Слайд 28. Схемы производства рукавных пленок: а - приемка раздуваемого рукава вверх;

б - приемка раздуваемого рукава вниз; в - приемка раздуваемого рукава в горизонтальном направлении.

Слайд 29Технологическая схема установки для производства пленки рукавным методом с приемкой рукава

вверх:

1 - пневмозагрузчик; 2 - бункер; 3 - экструдер; 4 - формующая головка; 5 - охлаждающее устройство; 6 - кольцевой бандаж; 7 - рукав пленки; 8 - складывающие щеки; 9 - тянущее устройство; 10 - полотно пленки; 11 - ширительно-центрующие валки; 12 - режущее устройство; 13 - намоточник.

Слайд 30Технологическая схема установки для производства профильно - погонажных изделий: 1 -

экструдер; 2 - формующая головка; 3 - калибровочный стол; 4 - тянущее устройство; 5 - отрезное устройство; 6 - приемный стол.

Слайд 32Гофрированная труба.

Схема процесса гофрирования труб.

1 - дорн; 2 -

мундштук; 3 - полуформа; 4 - трос; 5 - пробка; 6 - изделие.