конструкций

3. Методы и средства механизации производства КДК большого размера

- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Техническое обеспечение производства КДК презентация

Содержание

- 1. Техническое обеспечение производства КДК

- 2. Линия по производству клееного бруса и КДК

- 3. Технологический процесс изготовления клееного конструкционного бруса разделен

- 4. В свою очередь потоки подразделяются: на самостоятельные

- 5. Если для высокоскоростной строжки слоев оптимальным решением

- 6. Для решения этой задачи используются станки тяжелого

- 7. В индустрии клееных конструкций станки тяжелого класса

- 8. Примерами станков, которые могут вести обработку самых

- 9. Строгальные станки тяжелого класса для обработки слоев

- 10. Для заготовок конструкционных брусьев (КДК)строжка после сращивания

- 11. На крупных специализированных предприятиях на этой операции

- 12. На крупных производствах слоистых элементов на этой

- 13. Для получения качественной строганой поверхности станки, работающие

- 14. В этом случае строгальный станок должен быть

- 15. На небольших предприятиях, объемом производства 5-10 тыс.

- 16. В этом случае требуется станок еще более

- 17. Заготовки могут поступать на строгальную линию поштучно

- 18. Для разборки пачек применяются полуавтоматические наклонно-опрокидывающие механизмы,

- 19. Для разборки пакетов используются механизмы, в которых

- 20. Разборщики пачек фирмы Minda: полуавтоматический (слева) и автоматический (справа) Фильм: (3)

- 21. Простроганные слои поступают на буферный поперечный конвейер.

- 22. Это особенно актуально, когда применяются клеи с

- 23. Как известно, между строганием и склеиванием слоев

- 24. Склеивание прямолинейных элементов деревянных конструкций

- 26. Такие установки для производства элементов ДКК легко

- 27. Высота прессуемого пакета обычно в

- 28. Прессы оснащают механизмами для автоматического набора пакета.

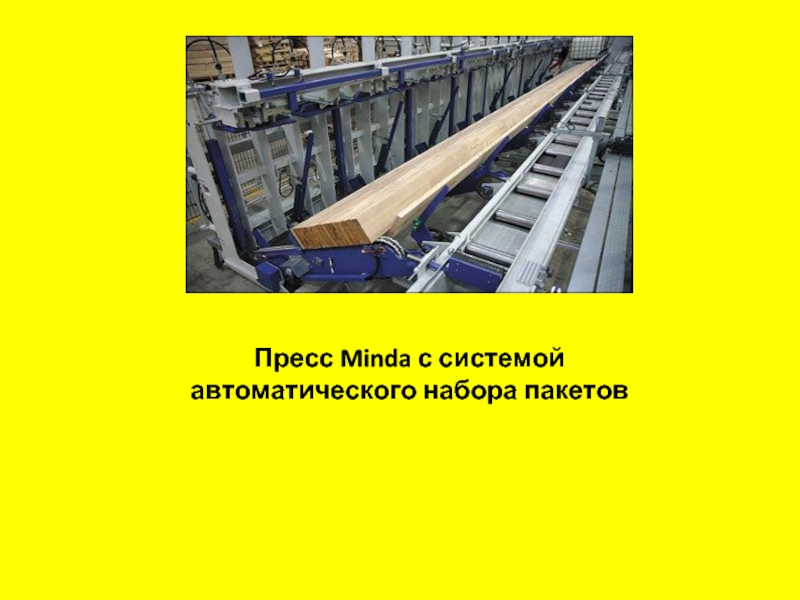

- 29. Пресс Minda с системой автоматического набора пакетов

- 30. Для удаления пакета из пресса чаще всего

- 31. Другим возможным решением этой операции является установка

- 32. Самое простое решение, которое обычно применяют при

- 33. Использование современных клеевых систем при работе на

- 34. Однако совсем недавно, каких-нибудь 20 лет назад,

- 35. Поэтому в конструкциях разработанных несколько десятилетий назад

- 36. Эта же тележка использовалась и для приемки

- 37. В результате продолжительность цикла удалось сократить до

- 38. Другим методом интенсификации производственного процесса стало склеивание

- 39. Пресс т.в.ч. Kallesøe на Сокольском ДОКе. Пакет в прессе склеивается в горизонтальном положении

- 40. Среди европейских изготовителей прессов т. в. ч.

- 41. Прессы ТВЧ выпускаются тактовые и непрерывного действия,

- 42. Однако с разработкой новых клеевых систем появилась

- 43. Затем появились полимер-изоцианатные клеи (ЭПИ), которые в

- 44. ПУР клей подается из герметичного контейнера и

- 45. Но самое главное: период прессования может быть

- 46. Другой важной особенностью ПУР клеев

- 47. Ведущим изготовителем клеенаносящих машин всех типов является

- 48. Нанесение клея: а – нанесение клеевой

- 49. Автоматика машины считает заготовки и выдает команду,

- 50. Появление клеев с коротким временем прессования

- 51. Торцовая загрузка пресса Видео: https://youtu.be/9AUv22fN1DE (4)

- 52. Применяется клеевая система на основе МФ-смолы.

- 53. Однако полностью реализовать потенциал современных клеевых систем

- 54. Так называемое сборочное время обычно составляет примерно

- 55. Одним из решений этой проблемы стали передвижные

- 56. Батарея прессов (обычно она состоит из двух

- 57. Пресс, подлежащий разгрузке и загрузке, устанавливается торцом

- 58. Разгрузка пресса и его загрузка следующим пакетом

- 59. Передвижная прессовая установка lignoPRESS в составе комплекса

- 60. Подобное оборудование, например, установлено в построенном в

- 61. Установка lignoPRESS состоит из двух прессов длиной

- 62. Разделение заготовок на сорта происходит после поперечного

- 63. Набор пакета на пакетоукладчике и загрузка в

- 64. Весь процесс автоматизирован. Небольшая высота прессов

- 65. Как HIT, так и Minda заявляют, что

- 66. Аналогичная конструкция, обеспечивающая большое боковое давление, и

- 67. Поставляются прессы с высотой пакета до 1800

- 68. Ширина склеиваемого пакета обычно в пределах 320

- 69. Другое решение предложила словенскаякомпания Ledinek: четырехсекционный

- 70. У этого пресса нет боковых прижимов, выравнивающих

- 71. Выравнивание пакета выполняется с помощью механизма подъема

- 72. В числе достоинств - простота и компактность

- 73. Таким образом, для склеивания прямолинейных элементов в

- 74. Сборка и запрессовка балок Сборка и

- 75. В первом случае нанесение клеевого состава производится

- 76. При сборке и запрессовке недопустимо превышение сроков

- 77. Развиваемое прессом давление должно соответствовать рекомендациям завода-изготовителя

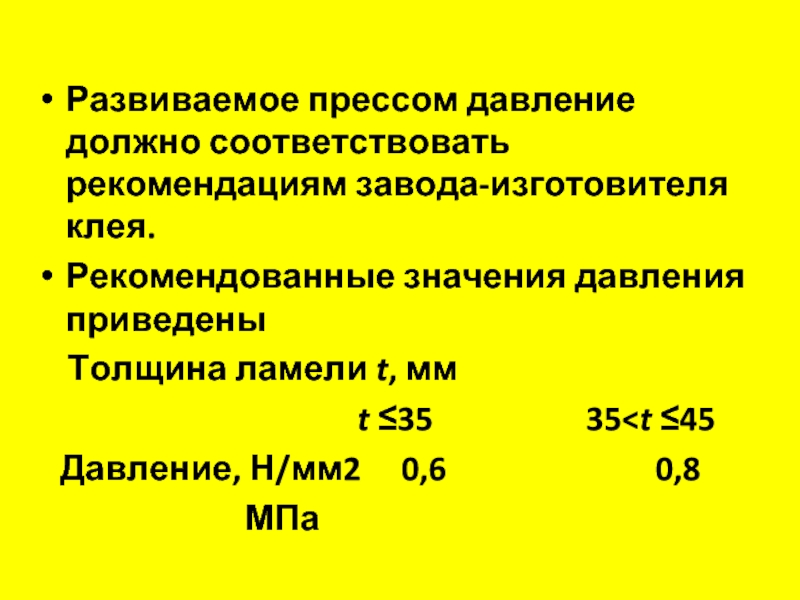

- 78. Для криволинейных элементов требуется большее давление запрессовки

- 79. При изготовлении клеефанерных конструкций в отдельных прессах

- 80. Выдержка под давлением при запрессовке

- 81. Температура воздуха не должна быть больше рекомендованной

- 82. Всвязи с тем, что после распрессовки полимеризация

- 83. После окончания склеивания все части оборудования, имеющие

- 84. Склеивание криволинейных элементов деревянных конструкций Оборудование, которое

- 85. Наиболее популярным решением здесь были и остаются

- 86. https://youtu.be/a6SkoVIYE4w (7, 8)

- 87. Подобные сложные прессовые установки в настоящее время

- 88. Комплекс оборудования фирмы Minda для прессования криволинейных

- 89. Установка формирования пакета представляет собой рольганг, на

- 90. Сформированный пакет переносят краном в пресс.

- 91. У прессов и околопрессового оборудования Minda и

- 92. Положение и угол поворота каждой стойки задаются

- 93. После выставления всех стоек, задействованных в склеивании

- 94. Для повышения производительности вдоль пресса от центра

- 95. После завершения запрессовки двух пакетов в этом

- 96. Комплекс оборудования фирмы Ledinek для прессования

- 97. На протяжении цикла склеивания гайки неоднократно подтягивают

- 98. Горизонтальные гидравлические и электромеханические прессы с ЧПУ для склеивания криволинейных элементов Minda и Ledinek

- 99. Автоматический пресс Minda для криволинейных элементов Фильм: https://youtu.be/nGA5klJxU0A (9)

- 100. Достоинством этого типа оборудования является возможность полной

- 101. Загрузка пакетов в пресс может осуществляться краном,

Слайд 1Техническое обеспечение производства КДК

Специализированное оборудование в производстве КДК

2.Сборка и запрессовка

Слайд 2Линия по производству клееного бруса и КДК (клееных деревянных конструкций)

Обеспечивает промышленное

изготовление этих изделий требуемого количества и высокой степени заводской готовности.

Качество изготовления соответствует самым высоким требованиям.

Качество изготовления соответствует самым высоким требованиям.

Слайд 3Технологический процесс изготовления клееного конструкционного бруса разделен на 2 потока:

Поток

подготовки пиломатериалов и заготовок.

Поток изготовления конструкционного бруса.

Поток изготовления конструкционного бруса.

Слайд 4В свою очередь потоки подразделяются: на самостоятельные участки.

Кроме производственных в

цехе должны быть предусмотрены вспомогательные помещения (клееприготовительная, краскоприготовительная, участок заточки режущего инструмента),

административно-бытовые,

а также склады для хранения 1-2-х суточного запаса конструкций.

административно-бытовые,

а также склады для хранения 1-2-х суточного запаса конструкций.

Слайд 5Если для высокоскоростной строжки слоев оптимальным решением являются строгальные станки стредне-тяжелого

класса,

например станки серий Powermat 2500 или Hydromat 3500 и 5000 фирмы Weinig,

то для строгания больших объемов конструкционных брусьев (KVH) такое оборудование не подходит

например станки серий Powermat 2500 или Hydromat 3500 и 5000 фирмы Weinig,

то для строгания больших объемов конструкционных брусьев (KVH) такое оборудование не подходит

Слайд 6Для решения этой задачи используются станки тяжелого класса с мощной станиной

с вертикальными опорами.

Подобные станки выпускают компании G. Schwarzbeck (под маркой Rex), Ledinek, Kälin, а с недавних пор и Weinig

Подобные станки выпускают компании G. Schwarzbeck (под маркой Rex), Ledinek, Kälin, а с недавних пор и Weinig

Слайд 7В индустрии клееных конструкций станки тяжелого класса традиционно используются на всех

строгальных операциях, в том числе и при строжке слоев.

Слайд 8Примерами станков, которые могут вести обработку самых больших заготовок конструкционных брусьев

на большой скорости, являются станки

серий Rex Bigmaster и Supermaster,

Hydromat 6000,

Kälin Industry,

Ledinek Europlan

и Superles 300/400.

Станки Ledinek Superplan и Stratoplan могут применяться для высокоскоростной строжки в случаях, когда толщина заготовок не превышает 125 мм.

Видео: https://youtu.be/SdCf9elyztQ, https://youtu.be/0tbjRqsz8bk,

серий Rex Bigmaster и Supermaster,

Hydromat 6000,

Kälin Industry,

Ledinek Europlan

и Superles 300/400.

Станки Ledinek Superplan и Stratoplan могут применяться для высокоскоростной строжки в случаях, когда толщина заготовок не превышает 125 мм.

Видео: https://youtu.be/SdCf9elyztQ, https://youtu.be/0tbjRqsz8bk,

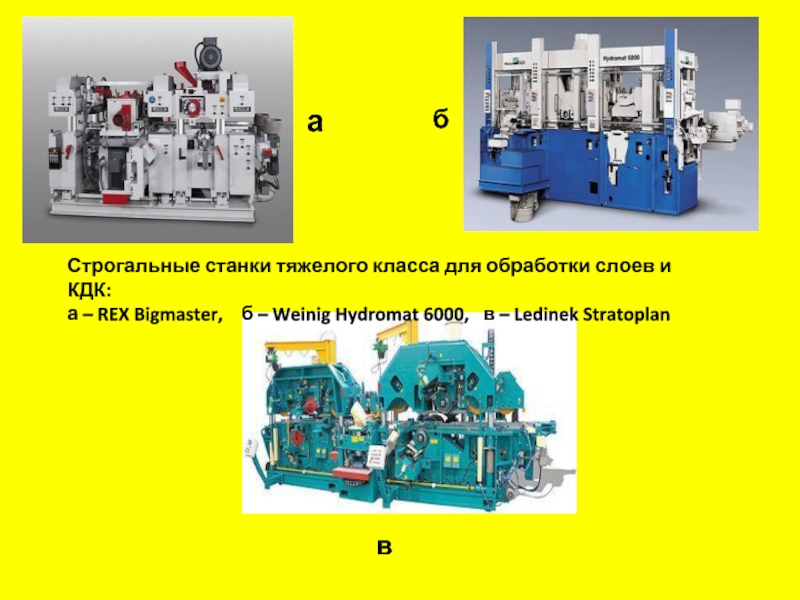

Слайд 9Строгальные станки тяжелого класса для обработки слоев и КДК: а –

REX Bigmaster, б – Weinig Hydromat 6000, в – Ledinek Stratoplan

а

б

в

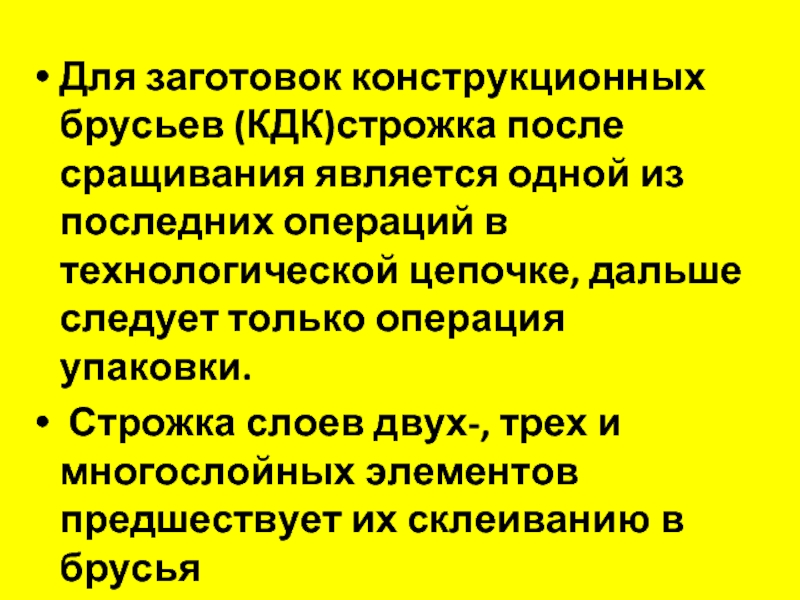

Слайд 10Для заготовок конструкционных брусьев (КДК)строжка после сращивания является одной из последних

операций в технологической цепочке, дальше следует только операция упаковки.

Строжка слоев двух-, трех и многослойных элементов предшествует их склеиванию в брусья

Строжка слоев двух-, трех и многослойных элементов предшествует их склеиванию в брусья

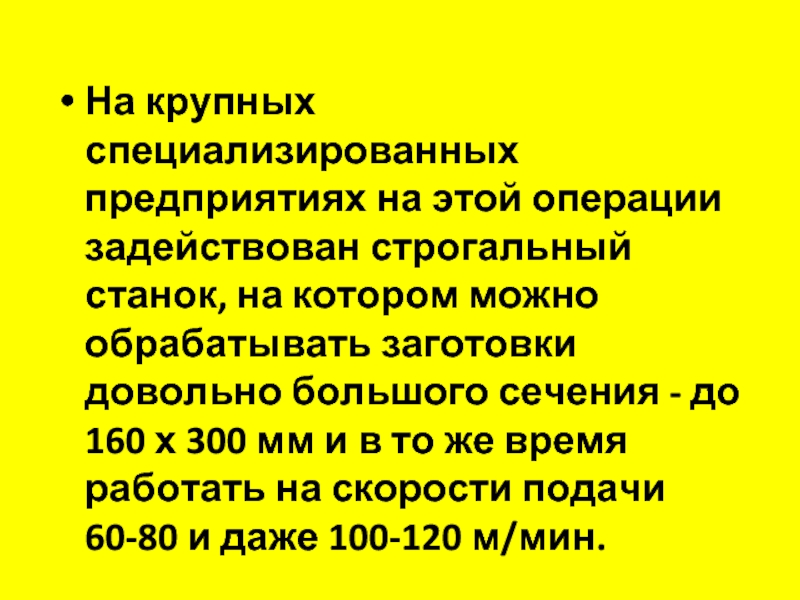

Слайд 11На крупных специализированных предприятиях на этой операции задействован строгальный станок, на

котором можно обрабатывать заготовки довольно большого сечения - до 160 х 300 мм и в то же время работать на скорости подачи 60-80 и даже 100-120 м/мин.

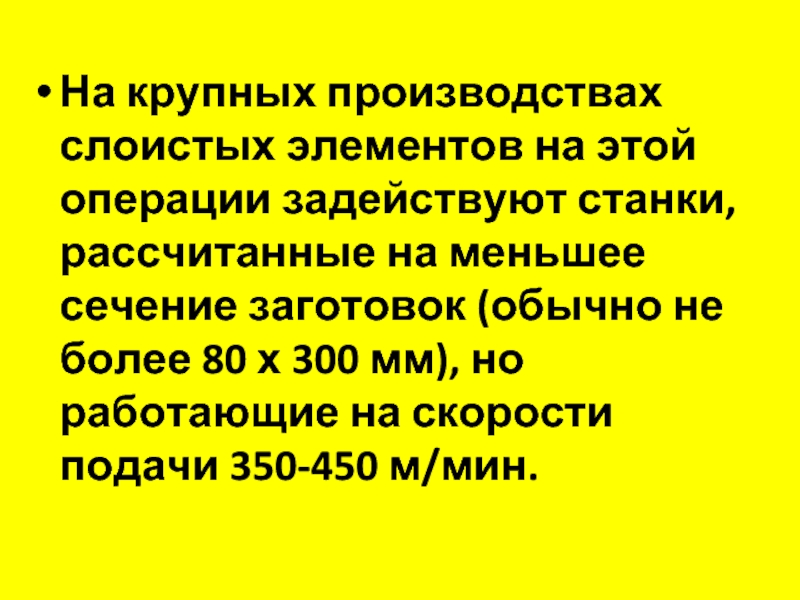

Слайд 12На крупных производствах слоистых элементов на этой операции задействуют станки, рассчитанные

на меньшее сечение заготовок (обычно не более 80 х 300 мм), но работающие на скорости подачи 350-450 м/мин.

Слайд 13Для получения качественной строганой поверхности станки, работающие на такой скорости, обязательно

оснащаются устройствами прифуговки ножей на валу - джойнтерами

или на станок устанавливаются заранее прифугованные на заточном станке ножевые головки.

или на станок устанавливаются заранее прифугованные на заточном станке ножевые головки.

Слайд 14В этом случае строгальный станок должен быть и высокоскоростным, чтобы эффективно

строгать слои, и усиленным, чтобы качественно обрабатывать брусья; к тому же подобное оборудование должно быстро перенастраиваться.

Достижение этих целей обеспечивает современная система ЧПУ.

Достижение этих целей обеспечивает современная система ЧПУ.

Слайд 15На небольших предприятиях, объемом производства 5-10 тыс. м3 в год, при

односменном режиме строгальный станок зачастую используется еще и для финишной обработки двух-, трех- и многослойных элементов для домостроения, причем не только для строжки, но и для профилирования.

Слайд 16В этом случае требуется станок еще более тяжелого класса, обрабатывающий заготовки

сечением до 310 х 450 (630) мм, тогда как скорость обработки может быть снижена по сравнению с оборудованием, используемым на крупных предприятиях.

Видео: https://youtu.be/luP6h0QDmjs (1 и 2)

Видео: https://youtu.be/luP6h0QDmjs (1 и 2)

Слайд 17Заготовки могут поступать на строгальную линию поштучно с конвейера-этажерки (это современное

и поддающееся автоматизации решение), а также в пачках и пакетах

Слайд 18Для разборки пачек применяются полуавтоматические наклонно-опрокидывающие механизмы, в которых слой заготовок

соскальзывает на рольганг строгальной линии, или автоматические системы, в которых нижняя доска вытаскивается из пачки в поперечном направлении.

Слайд 19Для разборки пакетов используются механизмы, в которых верхний слой заготовок автоматически

сталкивается в поперечном направлении захватами или упорами

Слайд 20Разборщики пачек фирмы Minda: полуавтоматический (слева) и автоматический (справа)

Фильм:

(3)

Слайд 21Простроганные слои поступают на буферный поперечный конвейер.

Наличие перед клеенаносителем такого

конвейера, который может вмещать запас слоев заготовок на одну загрузку пресса, гарантирует,

что при незапланированной остановке строгального станка в запасе всегда будет необходимое число простроганных слоев для завершения формирования пакета для склеивания.

что при незапланированной остановке строгального станка в запасе всегда будет необходимое число простроганных слоев для завершения формирования пакета для склеивания.

Слайд 22Это особенно актуально, когда применяются клеи с малым временем отверждения и

малым временем закрытой выдержки.

Слайд 23Как известно, между строганием и склеиванием слоев перерыв должен быть не

больше 12 часов (в случае со склеиванием лиственницы еще меньше), иначе склеиваемые поверхности «стареют» и покрываются пылью, что ухудшает адгезию.

Слайд 24

Склеивание прямолинейных элементов деревянных конструкций

К прямолинейным относят элементы как постоянного, так

и переменного сечения, такие как балки, ригели и стойки рам.

Традиционно для склеивания подобных элементов используются гидравлические прессы с боковой загрузкой.

Прессование осуществляется вертикальными гидроцилиндрами с большим ходом поршня.

Традиционно для склеивания подобных элементов используются гидравлические прессы с боковой загрузкой.

Прессование осуществляется вертикальными гидроцилиндрами с большим ходом поршня.

Слайд 26Такие установки для производства элементов ДКК легко определить по длинным штокам,

возвышающимся над прессом.

Большой ход поршня позволяет прессовать как большие, так и маленькие пакеты.

А при наличии независимого хода каждого цилиндра можно склеивать элементы переменного сечения.

Большой ход поршня позволяет прессовать как большие, так и маленькие пакеты.

А при наличии независимого хода каждого цилиндра можно склеивать элементы переменного сечения.

Слайд 27 Высота прессуемого пакета обычно в пределах 1800 мм

(в

последние годы она все чаще ограничивается 1400 мм в целях повышения гибкости процесса),

ширина - 280-310 мм, что позволяет прессовать два узких пакета в ряд;

встречаются и экземпляры с шириной пакета до 400 мм.

ширина - 280-310 мм, что позволяет прессовать два узких пакета в ряд;

встречаются и экземпляры с шириной пакета до 400 мм.

Слайд 28Прессы оснащают механизмами для автоматического набора пакета.

При оснащении системой сброса

заготовки в заданной точке возможен полностью автоматический набор пакета для склеивания элементов переменного сечения.

Слайд 30Для удаления пакета из пресса чаще всего применяют приводные ролики, смонтированные

на откидной раме или установленные под ней, - при опускании рамы в крайнюю нижнюю точку пакет оказывается на роликах, по которым перемещается в продольном направлении.

Слайд 31Другим возможным решением этой операции является установка внизу, под откидной рамой

и рольгангом, поперечного цепного конвейера, с помощью которого пакет удаляется с участка

Слайд 32Самое простое решение, которое обычно применяют при склеивании элементов большепролетных конструкций

длиной 18-30 м, - удаление готового элемента краном-балкой.

Слайд 33Использование современных клеевых систем при работе на паре прессов длиной 12

м, установленных по обеим сторонам от рольганга и оснащенных автоматами формирования пакетов, позволяют достичь производительности до 20 тыс. м3 продукции в год.

Слайд 34Однако совсем недавно, каких-нибудь 20 лет назад, на рынке были только

фенолрезорциновые (ФРФ) и мочевиномеламиновые (ММФ) клеевые системы, при использовании которых цикл склеивания длился 8-12 часов, что позволяло на прессах с боковой загрузкой достигать объемов производства всего несколько тысяч кубометров в год.

Слайд 35Поэтому в конструкциях разработанных несколько десятилетий назад линий повышенной мощности появились

отдельный механизм для набора пакетов, несколько гидравлических прессов, загружаемых с торца, и поперечная тележка для доставки пакетов и погрузки их в прессы.

Слайд 36Эта же тележка использовалась и для приемки склеенных изделий.

Следующим шагом

стало создание кожуха вокруг прессов и поддержание внутри этой герметичной камеры повышенной температуры (до 100 °С) и определенной влажности воздуха, чтобы избежать пересушивания торцов заготовок.

Слайд 37В результате продолжительность цикла удалось сократить до 3-5 ч, что позволило

достичь производительности 30-40 тыс. м3 продукции в год.

Слайд 38Другим методом интенсификации производственного процесса стало склеивание в поле токов высокой

частоты (ТВЧ), в результате чего клей отвердевает за несколько минут.

Особенно широко прессы ТВЧ применялись в США и Скандинавских странах, но в последнее время они стали популярны и в Центральной Европе.

Производительность удалось поднять до 100 - 200 тыс. м3 клееных элементов в год.

Особенно широко прессы ТВЧ применялись в США и Скандинавских странах, но в последнее время они стали популярны и в Центральной Европе.

Производительность удалось поднять до 100 - 200 тыс. м3 клееных элементов в год.

Слайд 39Пресс т.в.ч. Kallesøe на Сокольском ДОКе. Пакет в прессе склеивается в

горизонтальном положении

Слайд 40Среди европейских изготовителей прессов т. в. ч. можно также отметить австрийские

компании Technik Management и Höfer Presstechnik.

В CША подобное оборудование изготавливает компания USNR являющаяся правопреемником всех крупных американских разработчиков подобных прессов за последние полвека, а также компания K. Ogden.

В CША подобное оборудование изготавливает компания USNR являющаяся правопреемником всех крупных американских разработчиков подобных прессов за последние полвека, а также компания K. Ogden.

Слайд 41Прессы ТВЧ выпускаются тактовые и непрерывного действия, горизонтальные и вертикальные.

Обычно

пакет склеивается не целиком, а участками, при постепенном продвижении между электродами.

Слайд 42Однако с разработкой новых клеевых систем появилась возможность достичь высокой производительности

без какого-либо нагрева.

Так, внедрение технологии раздельного нанесения клея и отвердителя привело к распространению меламиновых клеев (МФ), при использовании которых время склеивания составляло три часа или даже меньше.

Так, внедрение технологии раздельного нанесения клея и отвердителя привело к распространению меламиновых клеев (МФ), при использовании которых время склеивания составляло три часа или даже меньше.

Слайд 43Затем появились полимер-изоцианатные клеи (ЭПИ), которые в настоящее время широко применяются

для изготовления брусьев для японского рынка и стеновых брусьев.

В то же время получили распространение однокомпонентные полиизоцианатные клеи (1К-ПУР), отверждаемые влагой воздуха.

В то же время получили распространение однокомпонентные полиизоцианатные клеи (1К-ПУР), отверждаемые влагой воздуха.

Слайд 44ПУР клей подается из герметичного контейнера и после нанесения при контакте

с воздухом вспенивается и становится вязким, приобретает отличные тиксотропные свойства,

то есть способность удерживаться на вертикальных и наклонных поверхностях, что позволяет сократить расход клея и таким образом отчасти компенсировать высокую стоимость однокомпонентных полиизоцианатных систем.

то есть способность удерживаться на вертикальных и наклонных поверхностях, что позволяет сократить расход клея и таким образом отчасти компенсировать высокую стоимость однокомпонентных полиизоцианатных систем.

Слайд 45Но самое главное: период прессования может быть сколь угодно коротким, его

ограничивает лишь сборочное время (об этой проблеме ниже).

Слайд 46 Другой важной особенностью ПУР клеев является прекрасная адгезия к

любым материалам, что, с одной стороны, позволяет страховаться от непроклеев в местах расположения сучков и на плохо простроганных поверхностях,

а с другой - создает проблемы при эксплуатации оборудования, которое загрязняется каплями клея.

а с другой - создает проблемы при эксплуатации оборудования, которое загрязняется каплями клея.

Слайд 47Ведущим изготовителем клеенаносящих машин всех типов является германская компания Oest.

Машины

для нанесения смесей и раздельного нанесения компонентов оснащаются системами рециркуляции, то есть не попавший на древесину клеевой материал возвращается в наносящую головку.

Слайд 48Нанесение клея:

а – нанесение клеевой смеси,

б – раздельное

нанесение

клея и отвердителя,

в – нанесение однокомпонентного полиизоцианатного клея

в – нанесение однокомпонентного полиизоцианатного клея

а

б

в

Слайд 49Автоматика машины считает заготовки и выдает команду, на какие слои наносить

клей, а на какие не надо.

В состав комплекса для нанесения смеси входит также агрегат дозирования и смешивания компонентов клеевой смеси.

В состав комплекса для нанесения смеси входит также агрегат дозирования и смешивания компонентов клеевой смеси.

Слайд 50 Появление клеев с коротким временем прессования позволило отказаться от прессов-камер.

Так, на германском предприятии Hüttemann Wismar имеются пакетоукладчик, батарея из восьми прессов, тележка для загрузки и выгрузки пакетов.

Слайд 52Применяется клеевая система на основе МФ-смолы.

Помимо прессов с торцовой загрузкой,

на предприятии есть длинный пресс с боковой загрузкой.

По данным компании, производственная мощность предприятия составляет 150 тыс. м3/год клееной продукции.

По данным компании, производственная мощность предприятия составляет 150 тыс. м3/год клееной продукции.

Слайд 53Однако полностью реализовать потенциал современных клеевых систем мешало ограничение скорости набора

пакета и подачи в пресс.

Дело в том, что чем быстрее клей твердеет, тем меньше времени отводится на то, чтобы загрузить слои в пресс.

Дело в том, что чем быстрее клей твердеет, тем меньше времени отводится на то, чтобы загрузить слои в пресс.

Слайд 54Так называемое сборочное время обычно составляет примерно 40% от времени прессования.

Это означает, что для сокращения времени прессования до 30 мин. должна быть возможность менее чем за 12 мин. набрать пакет, загрузить в пресс, приложить давление сбоку (выровнять пакет) и сверху.

Слайд 55Одним из решений этой проблемы стали передвижные прессовые установки, которые сегодня

предлагают компании Minda, HIT (прессы lignoPRESS) и Springer (прессы Newton).

В этих установках нет промежуточного звена - тележки, развозящей пакеты по прессам и принимающей их после склеивания.

В этих установках нет промежуточного звена - тележки, развозящей пакеты по прессам и принимающей их после склеивания.

Слайд 56Батарея прессов (обычно она состоит из двух одинарных или сдвоенных прессов)

представляет собой единый комплекс, установленный на платформе, передвигающейся по рельсам.

Слайд 57Пресс, подлежащий разгрузке и загрузке, устанавливается торцом напротив пакетоукладчика.

Противоположный торец

пресса при этом оказывается напротив механизма приемки склеенного пакета.

Слайд 58Разгрузка пресса и его загрузка следующим пакетом осуществляются одновременно.

В результате

стало возможным применение клеевых систем со сборочным временем 10-20 мин.

Слайд 59Передвижная прессовая установка lignoPRESS в составе комплекса оборудования, изготовленного фирмой HIT

для завода Nordlam.

На заднем плане виден многоярусный склад для выдержки и накопления слоев после сращивания

На заднем плане виден многоярусный склад для выдержки и накопления слоев после сращивания

Слайд 60Подобное оборудование, например, установлено в построенном в 2012 году втором цехе

завода Nordlam,

с пуском которого производственная мощность предприятия выросла с 200 тыс. до 260 тыс. м3 клееной продукции в год.

с пуском которого производственная мощность предприятия выросла с 200 тыс. до 260 тыс. м3 клееной продукции в год.

Слайд 61Установка lignoPRESS состоит из двух прессов длиной 16 м, высота пакета

- 1300 мм.

Слои к пакетоукладчику подаются двухъярусной системой конвейеров, что позволяет при необходимости набирать сечение элемента из заготовок двух конструкционных сортов.

Слои к пакетоукладчику подаются двухъярусной системой конвейеров, что позволяет при необходимости набирать сечение элемента из заготовок двух конструкционных сортов.

Слайд 62Разделение заготовок на сорта происходит после поперечного раскроя, в дальнейшем они

обрабатываются раздельно, хранятся на разных этажах накопителя,

подаются одним из двух конвейеров к участку прессования, проходя при этом через клееналивные машины (разработанные и изготовленные компанией HIT).

подаются одним из двух конвейеров к участку прессования, проходя при этом через клееналивные машины (разработанные и изготовленные компанией HIT).

Слайд 63Набор пакета на пакетоукладчике и загрузка в пресс на заводе Hüttemann

Wismar.

Изготовитель оборудования – компания HIT, Германия

Изготовитель оборудования – компания HIT, Германия

Слайд 64Весь процесс автоматизирован.

Небольшая высота прессов обеспечивает оптимальную технологическую гибкость.

В

целом весь технологический процесс от раскроя пиломатериалов до склеивания в прессе выстроен таким образом, что клееные элементы могут изготавливаться штучно.

Слайд 65Как HIT, так и Minda заявляют, что при использовании их прессов

можно добиться значительной экономии материала,

поскольку мощные боковые прижимы выравнивают пакет,

а это позволяет сфрезеровывать небольшой слой древесины

поскольку мощные боковые прижимы выравнивают пакет,

а это позволяет сфрезеровывать небольшой слой древесины

Слайд 66Аналогичная конструкция, обеспечивающая большое боковое давление, и у пресса Springer.

Да

и вертикальное давление достигается чрезвычайно мощное - до 2 МПа (по технологии изготовления ДКК обычно требуется не больше 1 МПа).

Слайд 67Поставляются прессы с высотой пакета до 1800 мм.

Однако на практике

есть тенденция к использованию прессов с высотой пакета до 1300 мм, который набирается быстрее, чем в прессах с высотой пакетов 1700-1800 мм, а также «быстрых» клеевых систем.

Слайд 68Ширина склеиваемого пакета обычно в пределах 320 мм, на заказ изготавливаются

и прессы с широким проемом,

в которых можно склеивать два пакета в ряд.

в которых можно склеивать два пакета в ряд.

Вертикальный пресс: https://youtu.be/M9wWfINwUcg (5)

Слайд 69Другое решение предложила словенскаякомпания Ledinek:

четырехсекционный роторный пресс (6) Rotopress. Видео:

https://youtu.be/1h_4iyeoKfg

Пакет формируется в горизонтальном положении и подается в пресс снизу, зажимается,

после чего пресс совершает поворот на 90° и следующая секция освобождается от склеенного пакета и загружается новым.

Высота склеиваемого пакета достигает 1300 мм, ширина - 300 мм.

Пакет формируется в горизонтальном положении и подается в пресс снизу, зажимается,

после чего пресс совершает поворот на 90° и следующая секция освобождается от склеенного пакета и загружается новым.

Высота склеиваемого пакета достигает 1300 мм, ширина - 300 мм.

Слайд 70У этого пресса нет боковых прижимов, выравнивающих пакет, как в вертикальных

прессах.

При большой высоте пакета устанавливаются дополнительные прижимные балки, препятствующие выпучиванию.

При большой высоте пакета устанавливаются дополнительные прижимные балки, препятствующие выпучиванию.

Слайд 71Выравнивание пакета выполняется с помощью механизма подъема при загрузке снизу.

Вряд

ли такая система по степени выравнивания пакета может сравниться с боковыми прижимами рассмотренных выше прессов, что является определенным недостатком пресса Ledinek.

Слайд 72В числе достоинств - простота и компактность конструкции.

Возможно, поэтому австрийская

фирма Weinberger-Holz остановила выбор именно на этом прессе при создании своего производства клееных элементов.

На четырехсекционном роторном прессе длиной 18 м можно выпускать 60 тыс. м3 продукции в год.

На четырехсекционном роторном прессе длиной 18 м можно выпускать 60 тыс. м3 продукции в год.

Слайд 73Таким образом, для склеивания прямолинейных элементов в наши дни предлагается широкий

спектр оборудования, включающий прессы с боковой загрузкой для небольших предприятий,

прессы с торцовой загрузкой для заводов средней мощности и прессы ТВЧ для заводов большой мощности (100-200 тыс. м3 в год).

прессы с торцовой загрузкой для заводов средней мощности и прессы ТВЧ для заводов большой мощности (100-200 тыс. м3 в год).

Слайд 74Сборка и запрессовка балок

Сборка и запрессовка являются ведущими процессами при изготовлении

мостовых большепролетных балок и арок.

Клеевой состав состоит из смолы и отвердителя, которые смешиваются в определенной пропорции.

Различные типы клеевых составов наносятся специальными склеивающими станциями или кистью.

Клеевой состав состоит из смолы и отвердителя, которые смешиваются в определенной пропорции.

Различные типы клеевых составов наносятся специальными склеивающими станциями или кистью.

Слайд 75В первом случае нанесение клеевого состава производится как в виде смеси,

так и способом раздельного нанесения смолы и отвердителя.

В случае нанесения клеевого состава кистью на приобъектном полигоне используется заранее приготовленная смесь.

В случае нанесения клеевого состава кистью на приобъектном полигоне используется заранее приготовленная смесь.

Слайд 76При сборке и запрессовке недопустимо превышение сроков жизнеспособности клея, что возможно

при ручной сборке и при использовании механического или гидравлического прессов.

Пресс должен обеспечить равномерное обжатие пакетов вдоль клеевого шва.

Пресс должен обеспечить равномерное обжатие пакетов вдоль клеевого шва.

Слайд 77Развиваемое прессом давление должно соответствовать рекомендациям завода-изготовителя клея.

Рекомендованные значения давления

приведены

Толщина ламели t, мм

t ≤35 35 Давление, Н/мм2 0,6 0,8

МПа

Толщина ламели t, мм

t ≤35 35

МПа

Слайд 78Для криволинейных элементов требуется большее давление запрессовки с учетом того, что

ламели проскальзывают относительно друг друга,

для обеспечения плотности и исключения непроклеенных участков.

для обеспечения плотности и исключения непроклеенных участков.

Слайд 79При изготовлении клеефанерных конструкций в отдельных прессах на участки стенки, соединяемыми

с элементами из пиломатериала, клей наносят роликом с бачком или кистью;

на элементы из пиломатериала и бакелизированной фанеры, предназначенные для поясов, клей наносят с помощью механизированных клеевых вальцов.

Сборку конструкции выполняют вручную.

на элементы из пиломатериала и бакелизированной фанеры, предназначенные для поясов, клей наносят с помощью механизированных клеевых вальцов.

Сборку конструкции выполняют вручную.

Слайд 80

Выдержка под давлением при запрессовке

Время запрессовки зависит от марки клея и

вида конструкции.

Запрессовку необходимо проводить по специально разработанной инструкции.

Минимальная температура воздуха в зоне запрессовки должна быть

20°С - при начальной температуре древесины ламелей выше 18°С,

и 25°С - при начальной температуре ламелей, равной 15°С.

Запрессовку необходимо проводить по специально разработанной инструкции.

Минимальная температура воздуха в зоне запрессовки должна быть

20°С - при начальной температуре древесины ламелей выше 18°С,

и 25°С - при начальной температуре ламелей, равной 15°С.

Слайд 81Температура воздуха не должна быть больше рекомендованной производителем клея.

Время от начала

запрессовки до момента поднятия температуры не должно превышать 8 ч.

Влажность воздуха в производственной зоне для запрессовки не должна быть меньше 30%.

Влажность воздуха в производственной зоне для запрессовки не должна быть меньше 30%.

Слайд 82Всвязи с тем, что после распрессовки полимеризация клея полностью не завершена,

склеенный элемент следует переместить с особой осторожностью на кондиционирование для окончательного отверждения клея.

Включение элемента в работу на изгиб от собственного веса до момента отверждения и помещение его в условия с температурой воздуха ниже 15°С не допускается.

Рекомендуемая выдержка после запрессовки для фенольных клеев составляет 72 ч., а для клея на основе аминопластиковой смолы - 24 ч.

Включение элемента в работу на изгиб от собственного веса до момента отверждения и помещение его в условия с температурой воздуха ниже 15°С не допускается.

Рекомендуемая выдержка после запрессовки для фенольных клеев составляет 72 ч., а для клея на основе аминопластиковой смолы - 24 ч.

Слайд 83После окончания склеивания все части оборудования, имеющие соприкосновение с клеем, должны

быть очищены и вымыты 5-10%-ным раствором едкого натра технического (соды каустической), а затем водой.

Посуду и мелкий инвентарь можно очистить от клея прогревом в термостате при температуре 60-100°С до отслоения затвердевшего клея.

Посуду и мелкий инвентарь можно очистить от клея прогревом в термостате при температуре 60-100°С до отслоения затвердевшего клея.

Слайд 84Склеивание криволинейных элементов деревянных конструкций

Оборудование, которое используется для склеивания криволинейных элементов,

позволяет прессовать и прямолинейные элементы переменного и постоянного сечения.

И многие специализированные предприятия, выпускающие элементы большепролетных клееных конструкций, обходятся только этим видом прессового оборудования.

И многие специализированные предприятия, выпускающие элементы большепролетных клееных конструкций, обходятся только этим видом прессового оборудования.

Слайд 85Наиболее популярным решением здесь были и остаются горизонтальные винтовые прессы.

В

наши дни подобное оборудование оснащают системами для полуавтоматической расстановки стоек в соответствии с формой получаемого изделия, порталами для выравнивания слоев и передвижными консольными кранами для тяжелых гайковертов или гидроцилиндров.

Слайд 87Подобные сложные прессовые установки в настоящее время выпускают две фирмы: немецкая

Minda и словенская Ledinek.

А прессы простой конструкции изготавливают множество фирм в Европе и в России

А прессы простой конструкции изготавливают множество фирм в Европе и в России

Слайд 88Комплекс оборудования фирмы Minda для прессования криволинейных элементов:

а – установка

формирования пакета,

б – пресс с полученными клееными элементами, на заднем плане портал с устройством выравнивания пакета

б – пресс с полученными клееными элементами, на заднем плане портал с устройством выравнивания пакета

а

б

Слайд 89Установка формирования пакета представляет собой рольганг, на котором автоматически перемещается упор,

определяющий, в каком месте будет сброшен каждый слой;

с механизмом снятия доски с рольганга и укладки в пакет и цепного механизма опускания пакета на упорах

Слайд 90Сформированный пакет переносят краном в пресс.

Подобное решение позволяет осуществлять автоматизированный

процесс формирования пакета параллельно с запрессовкой предыдущих пакетов в прессе,

то есть эффективность использования головного оборудования участка повышается.

то есть эффективность использования головного оборудования участка повышается.

Слайд 91У прессов и околопрессового оборудования Minda и Ledinek схожая конструкция.

Горизонтальные

стальные балки основания, в которых закреплены стойки, установлены неподвижно (образуют так называемый силовой пол или поле), но сами стойки могут поворачиваться и перемещаться.

Слайд 92Положение и угол поворота каждой стойки задаются CAD-программой, и в соответствии

с этими данными специальное устройство автоматически расставляет стойки и регулирует их поворот

Слайд 93После выставления всех стоек, задействованных в склеивании изделия, пресс готов к

использованию.

Пакеты запрессовываются парами, между которыми прокладываются металлические стержни с отверстиями – тяги.

Пакеты запрессовываются парами, между которыми прокладываются металлические стержни с отверстиями – тяги.

Слайд 94Для повышения производительности вдоль пресса от центра к краям могут двигаться

два консольных крана.

Перед запрессовкой конкретного участка пакета его выравнивают, продавливая слои и устраняя выступы.

Перед запрессовкой конкретного участка пакета его выравнивают, продавливая слои и устраняя выступы.

Слайд 95После завершения запрессовки двух пакетов в этом же прессе запрессовывают следующую

пару.

В итоге в прессе можно одновременно склеивать до шести пакетов, разумеется, при условии, что размеры партии элементов позволяют это сделать

В итоге в прессе можно одновременно склеивать до шести пакетов, разумеется, при условии, что размеры партии элементов позволяют это сделать

Слайд 96

Комплекс оборудования фирмы Ledinek для прессования криволинейных элементов:

а – общий вид участка, слева – установка формирования пакетов, справа – пресс Hyperpress,

б – затягивание замков

б – затягивание замков

а

б

Слайд 97На протяжении цикла склеивания гайки неоднократно подтягивают для сохранения необходимого давления.

Как

можно видеть на рис. а, в одном длинном прессе может быть выделено несколько зон прессования пакетов разной конфигурации.

Чем длиннее пресс, тем более гибкий в технологическом плане производственный участок.

Чем длиннее пресс, тем более гибкий в технологическом плане производственный участок.

Слайд 98Горизонтальные гидравлические и электромеханические прессы с ЧПУ для склеивания криволинейных элементов

Minda и Ledinek

Слайд 99Автоматический пресс Minda для криволинейных элементов

Фильм: https://youtu.be/nGA5klJxU0A (9)

Слайд 100Достоинством этого типа оборудования является возможность полной автоматизации процесса,

включая настройку

на форму элемента,

выравнивание слоев,

приложение давления

и поддержание его постоянным в течение всего цикла прессования.

выравнивание слоев,

приложение давления

и поддержание его постоянным в течение всего цикла прессования.

Слайд 101Загрузка пакетов в пресс может осуществляться краном,

но есть также и

вариант компоновки с установкой пресса вблизи установки формирования пакета,

позволяющий транспортировать набранный пакет сразу в пресс.

Несмотря на все сильные стороны подобных прессовых установок, они пока не нашли широкого применения, возможно, по причине дороговизны.

позволяющий транспортировать набранный пакет сразу в пресс.

Несмотря на все сильные стороны подобных прессовых установок, они пока не нашли широкого применения, возможно, по причине дороговизны.