- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Технический букварь для руководителей ремонтных служб предприятий МД май 2015 презентация

Содержание

- 1. Технический букварь для руководителей ремонтных служб предприятий МД май 2015

- 2. ДРИ МД ОГЛАВЛЕНИЕ Общепринятые стратегии ремонта 3 Выбор

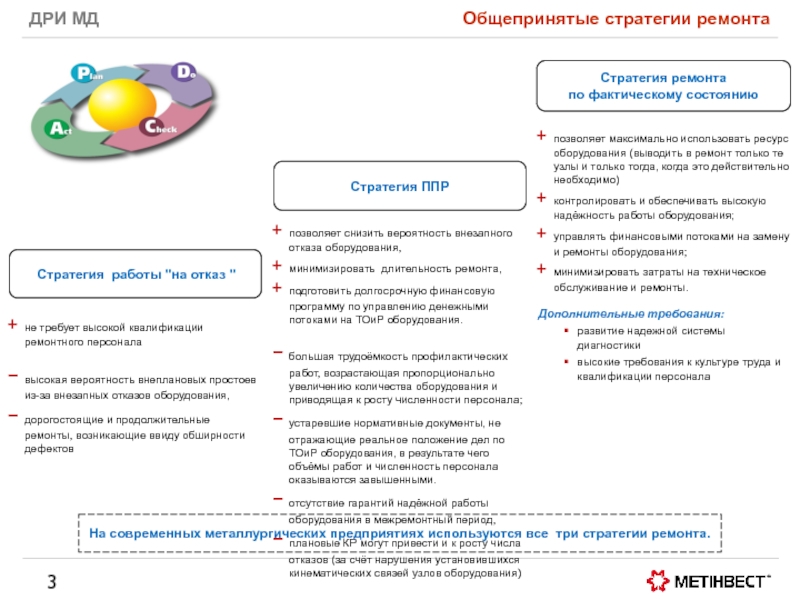

- 3. ДРИ МД Общепринятые стратегии ремонта Стратегия работы

- 4. ДРИ МД Выбор стратегии ТОиР В настоящее

- 5. ДРИ МД Классификация АВС А –

- 6. ДРИ МД ПРИМЕР классификации оборудования по цехам

- 7. ДРИ МД Оценка состояния оборудования Методы диагностики:

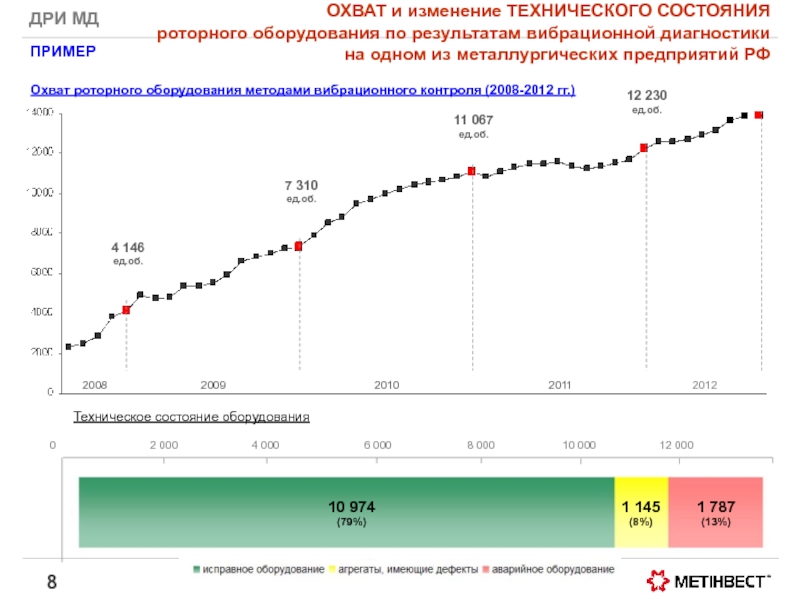

- 8. ДРИ МД ОХВАТ и изменение ТЕХНИЧЕСКОГО СОСТОЯНИЯ

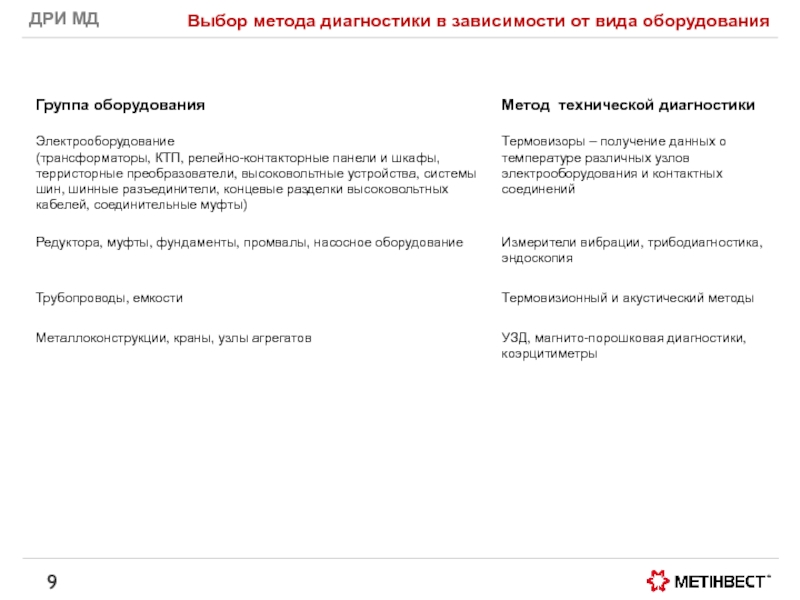

- 9. ДРИ МД Выбор метода диагностики в зависимости от вида оборудования

- 10. ДРИ МД Примеры использования различных методов

- 11. В настоящее время с целью перевода оборудования

- 12. ММКИ, пример 1 ОТЧЕТ по результатам

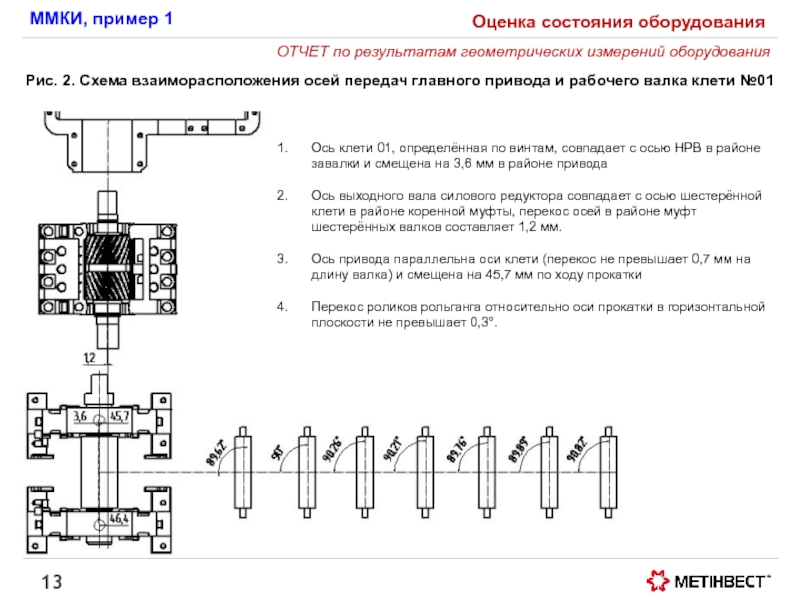

- 13. ММКИ, пример 1 Оценка состояния оборудования Рис.

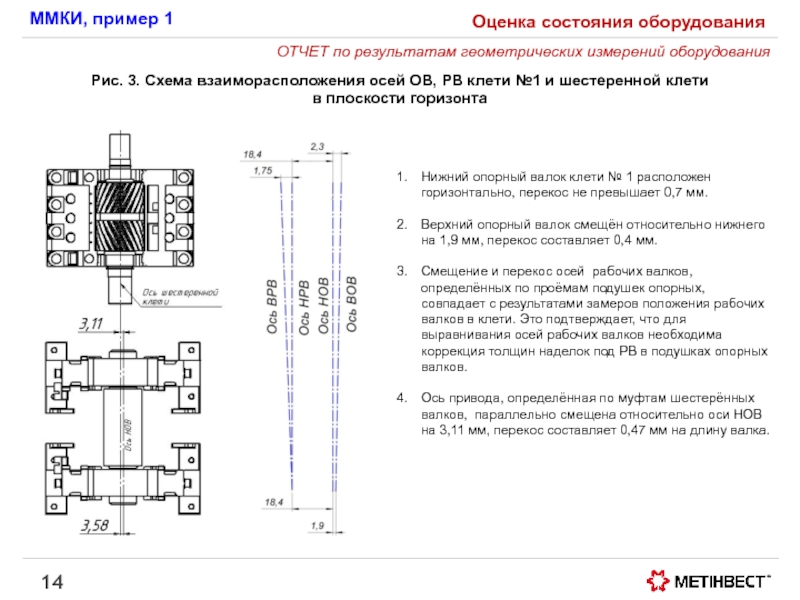

- 14. ММКИ, пример 1 ОТЧЕТ по результатам геометрических

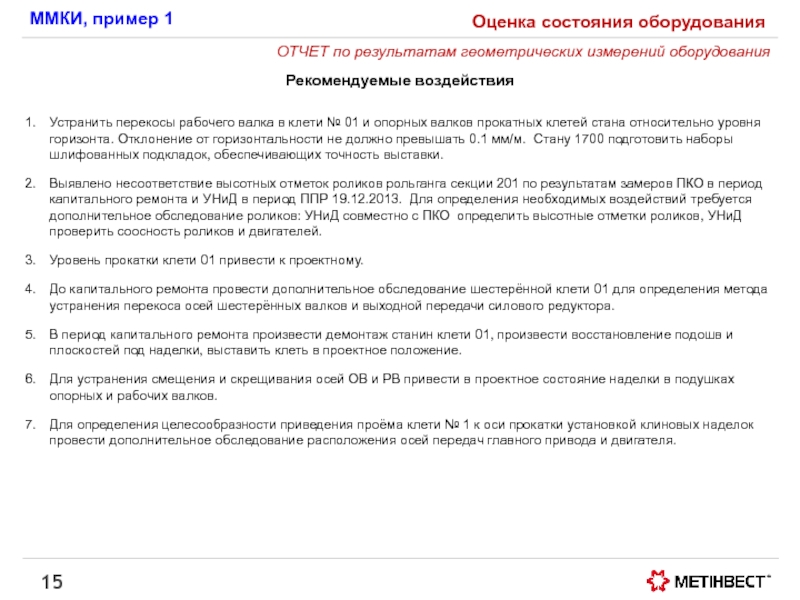

- 15. ММКИ, пример 1 ОТЧЕТ по результатам геометрических

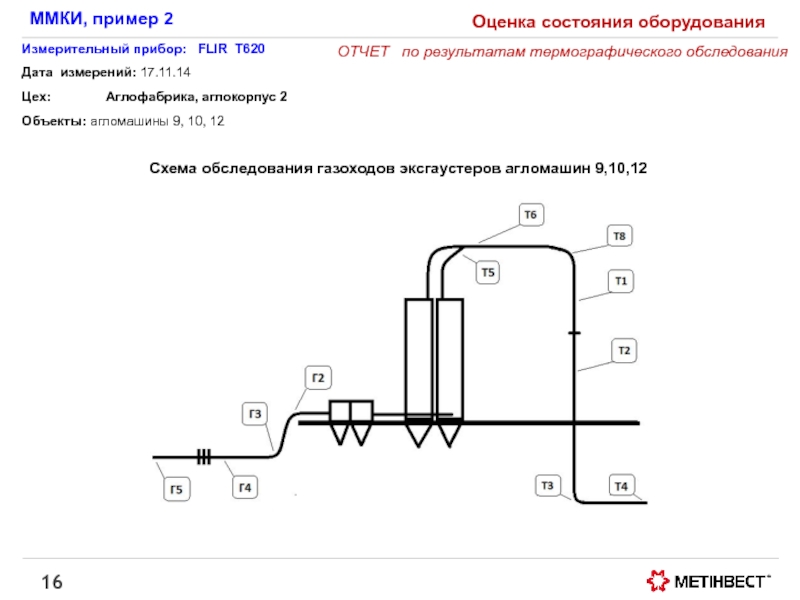

- 16. ММКИ, пример 2 ОТЧЕТ по результатам

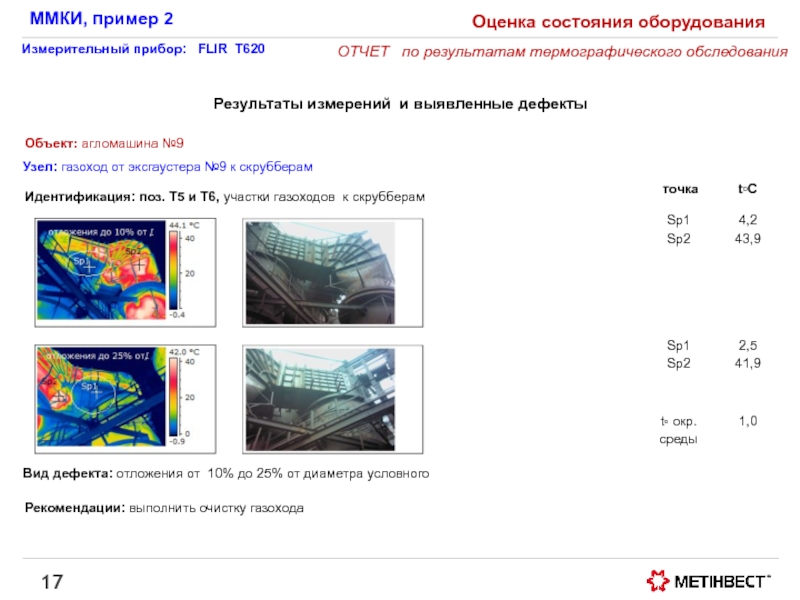

- 17. ММКИ, пример 2 ОТЧЕТ по результатам

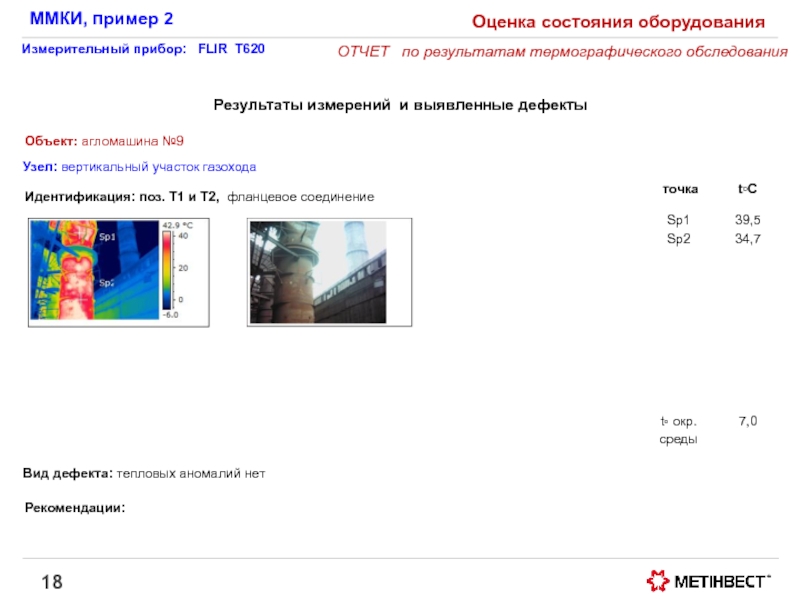

- 18. ММКИ, пример 2 ОТЧЕТ по результатам

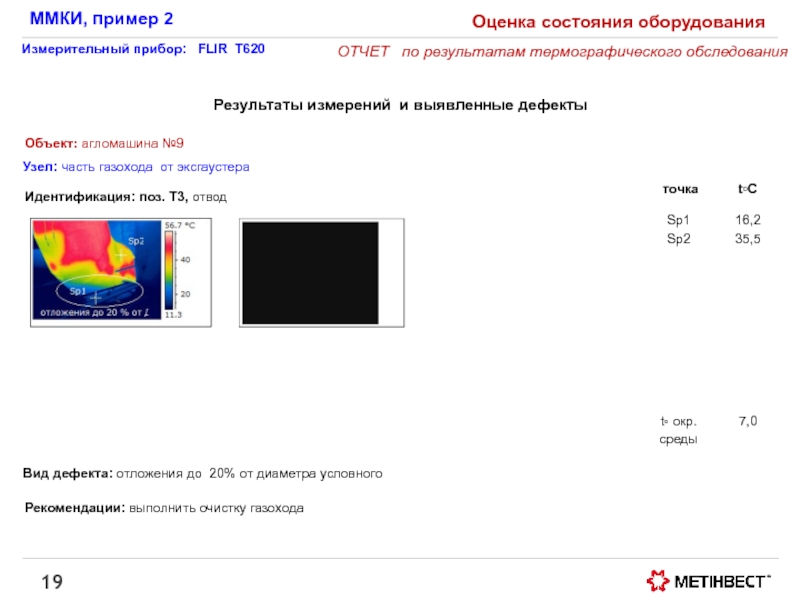

- 19. ММКИ, пример 2 ОТЧЕТ по результатам

- 20. ММКИ, пример 2 ОТЧЕТ по результатам

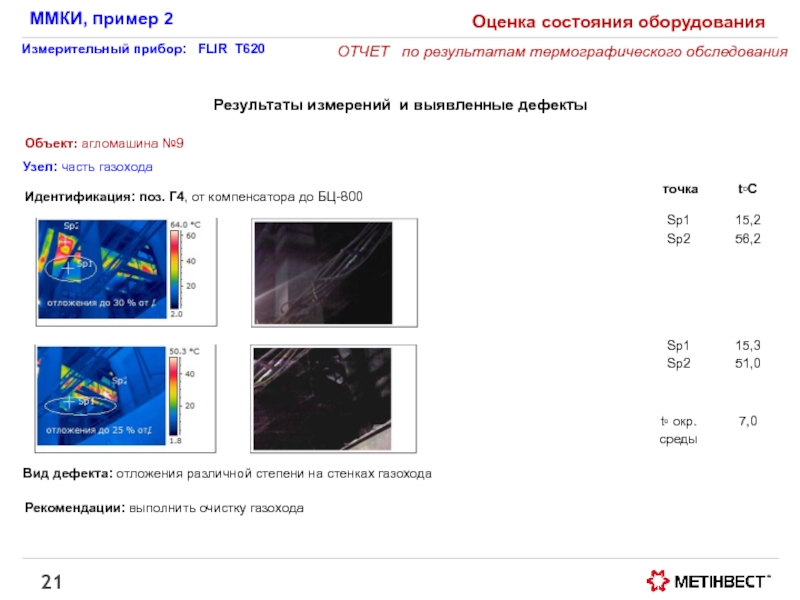

- 21. ММКИ, пример 2 ОТЧЕТ по результатам

- 22. ММКИ, пример 2 ОТЧЕТ по результатам

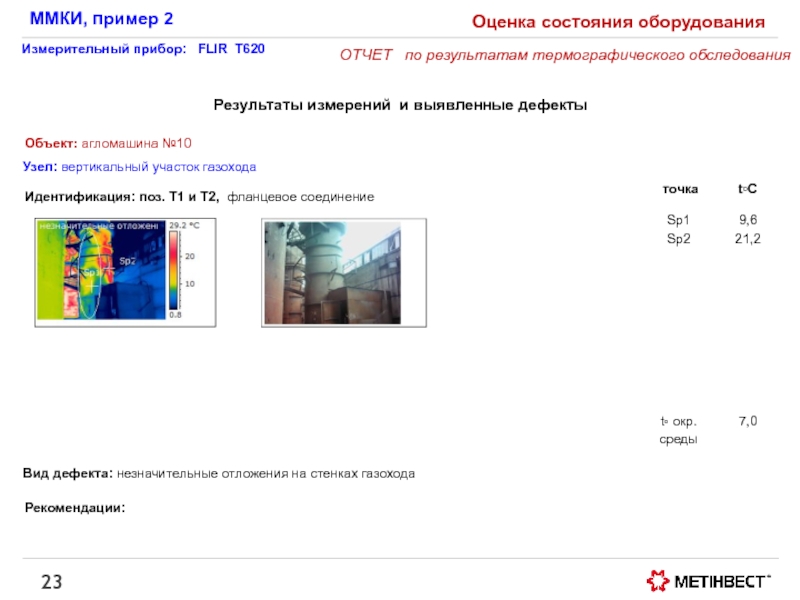

- 23. ММКИ, пример 2 ОТЧЕТ по результатам

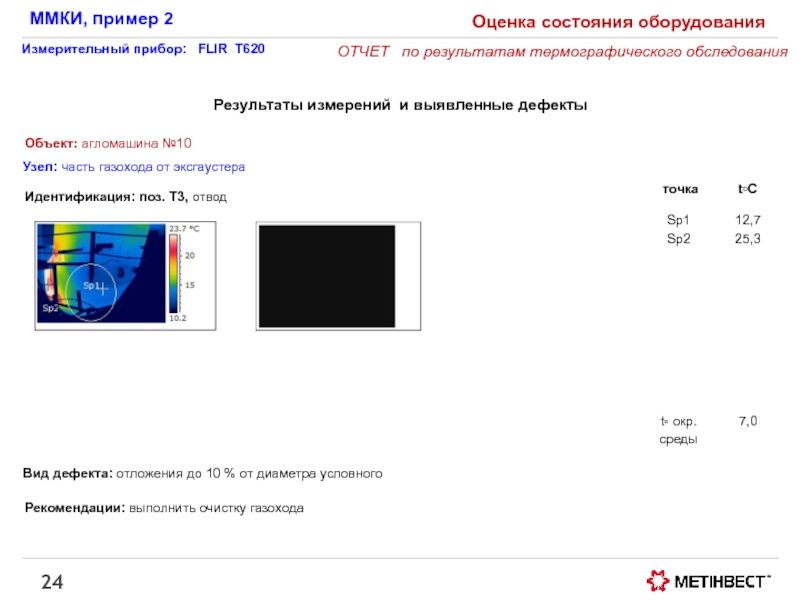

- 24. ММКИ, пример 2 ОТЧЕТ по результатам

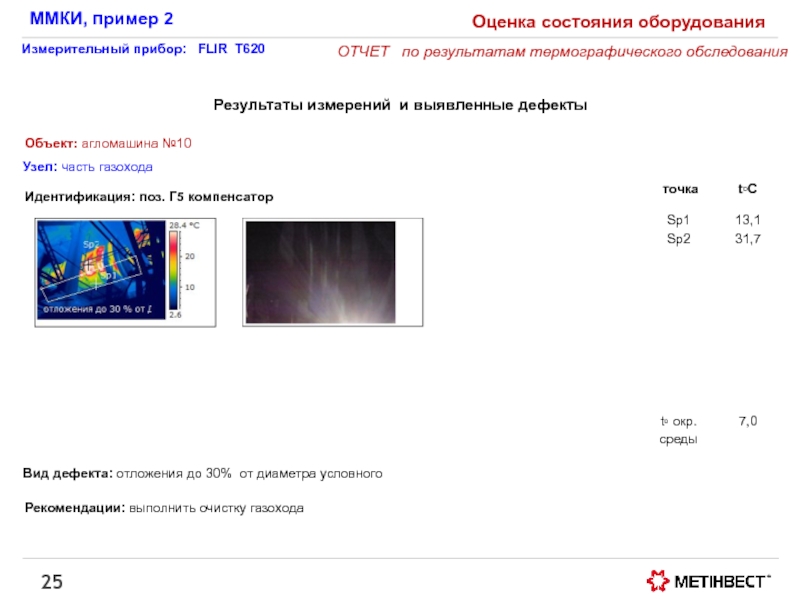

- 25. ММКИ, пример 2 ОТЧЕТ по результатам

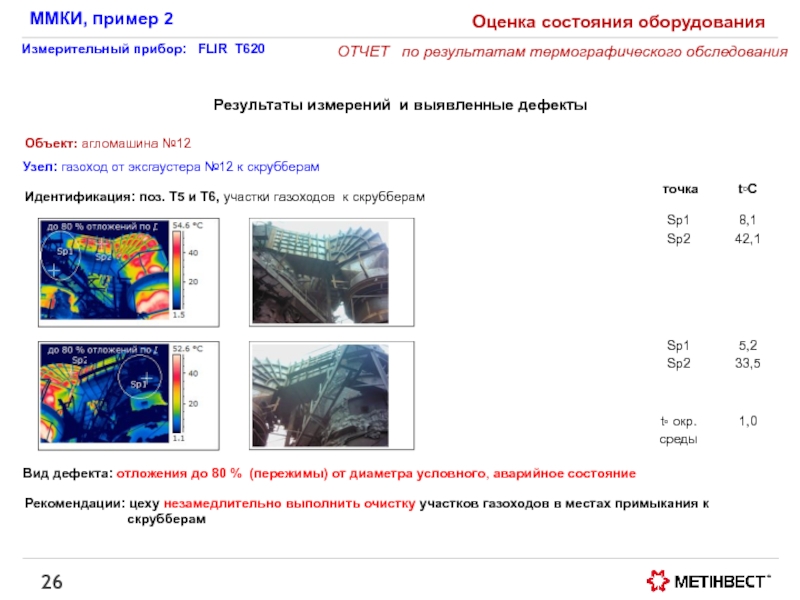

- 26. ММКИ, пример 2 ОТЧЕТ по результатам

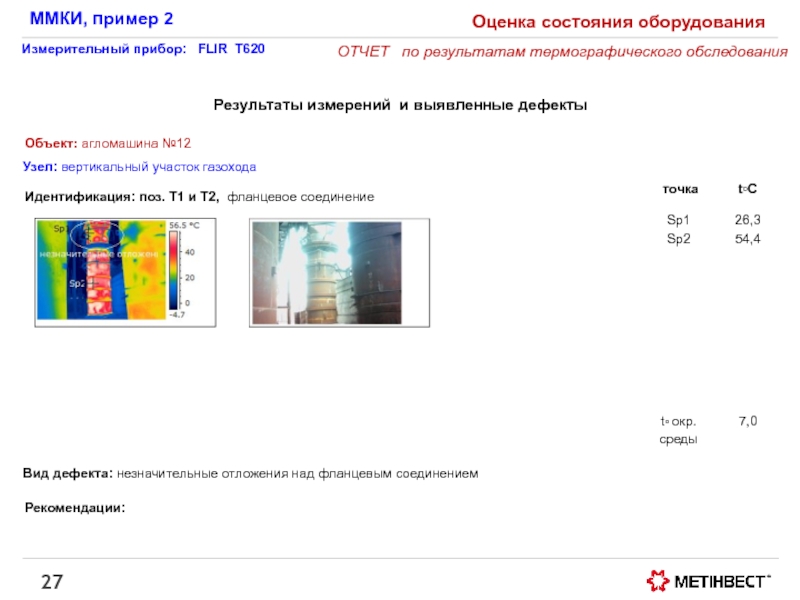

- 27. ММКИ, пример 2 ОТЧЕТ по результатам

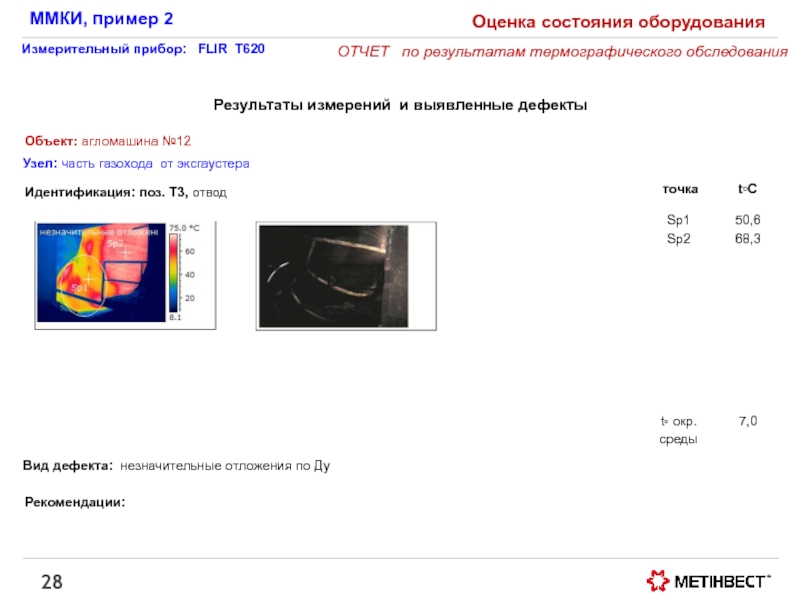

- 28. ММКИ, пример 2 ОТЧЕТ по результатам

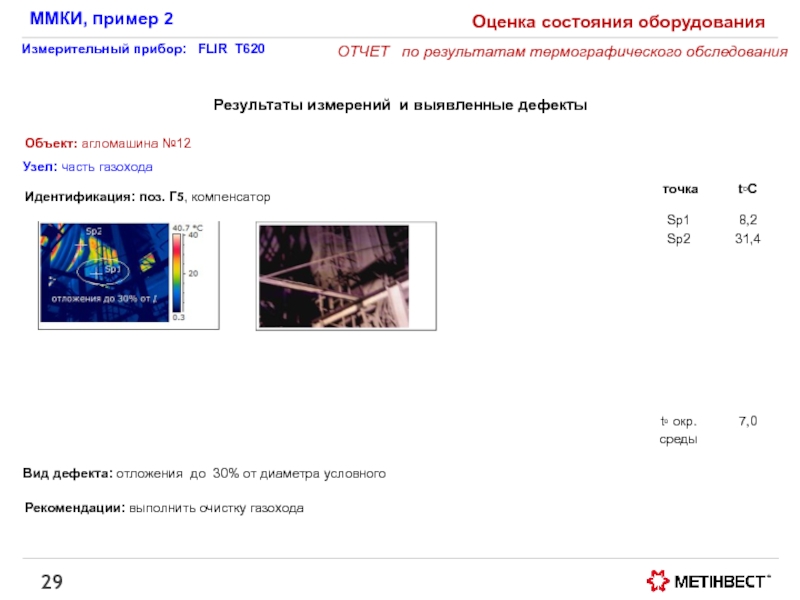

- 29. ММКИ, пример 2 ОТЧЕТ по результатам

- 30. ММКИ, пример 2 ОТЧЕТ по результатам

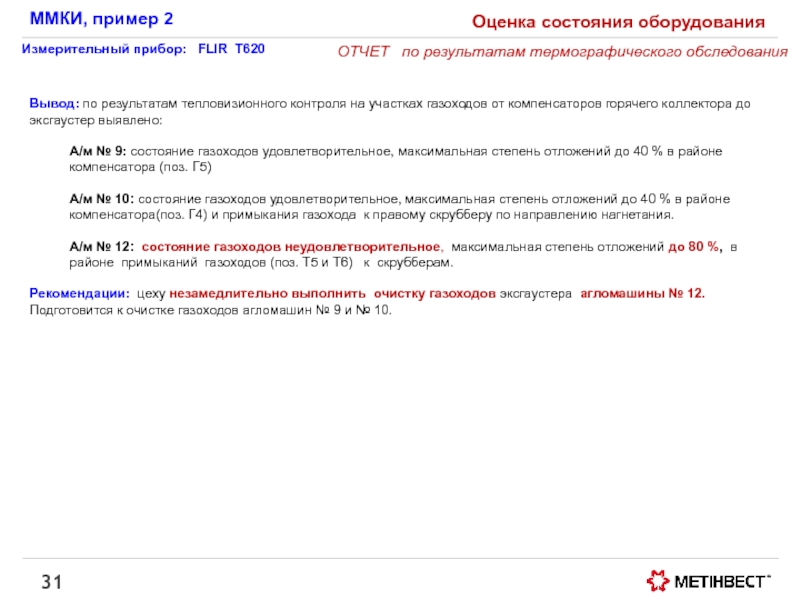

- 31. ММКИ, пример 2 ОТЧЕТ по результатам

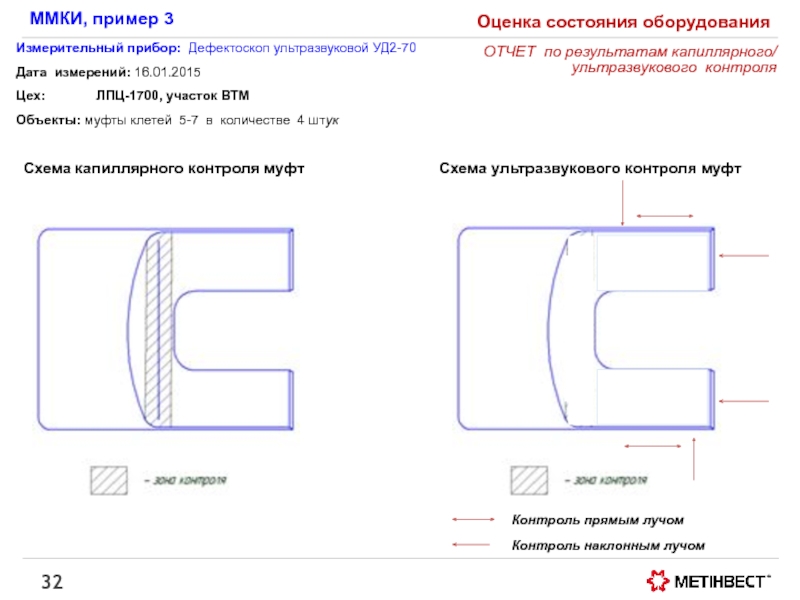

- 32. ММКИ, пример 3 ОТЧЕТ по результатам капиллярного/

- 33. ММКИ, пример 3 ОТЧЕТ по результатам капиллярного/

- 34. ММКИ, пример 3 ОТЧЕТ по результатам капиллярного/

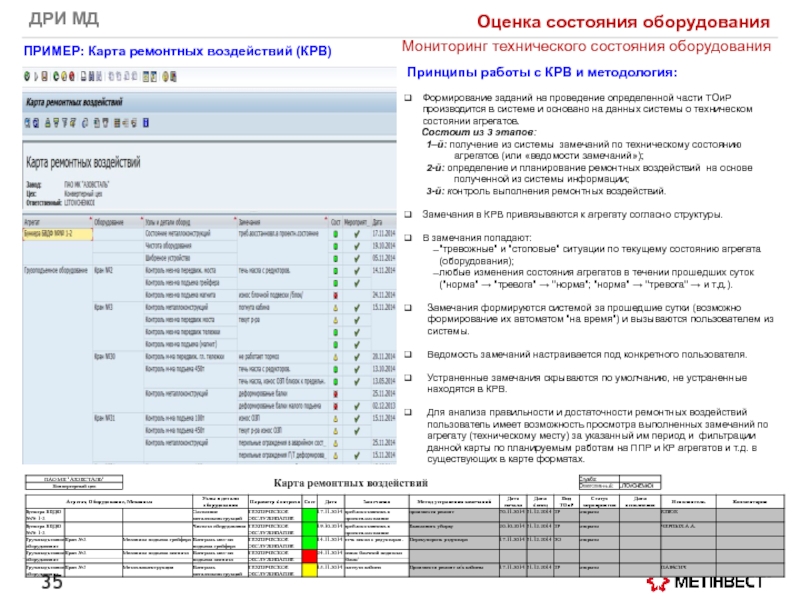

- 35. ДРИ МД ПРИМЕР: Карта ремонтных воздействий (КРВ)

- 36. ДРИ МД Работа пользователей в системе SAP TOD "светофор" Мониторинг технического состояния оборудования

- 37. ДРИ МД ПРИМЕР: работа системы "СВЕТОФОР

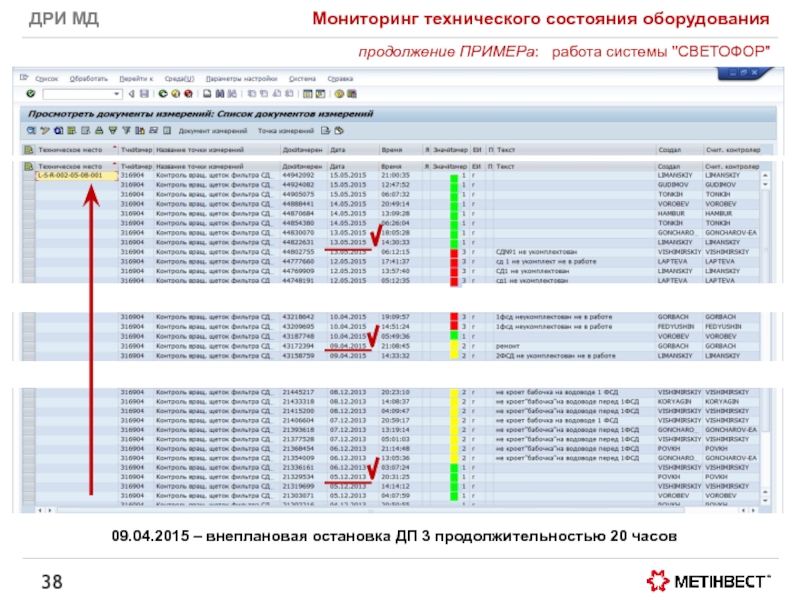

- 38. продолжение ПРИМЕРа: работа системы "СВЕТОФОР"

- 39. ДРИ МД Сокращение запасов ТМЦ и материалов на складах предприятий МД

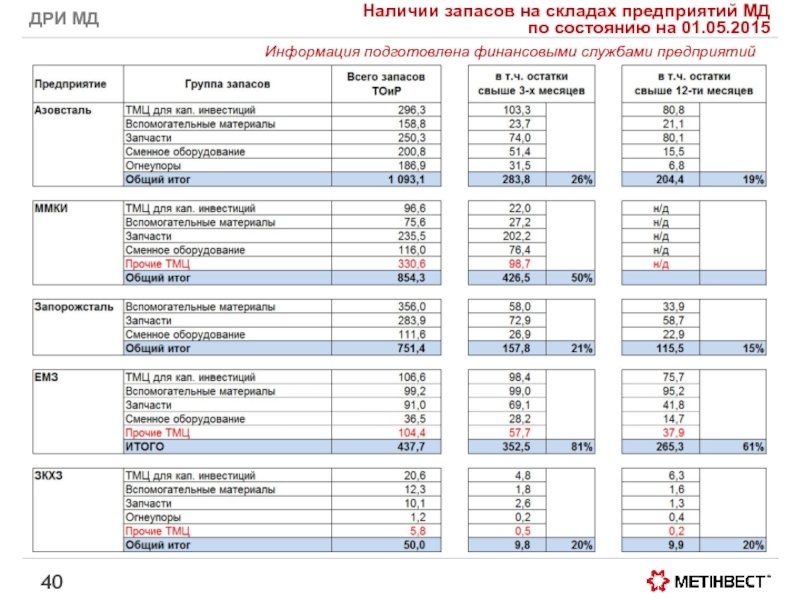

- 40. ДРИ МД Наличии запасов на складах предприятий

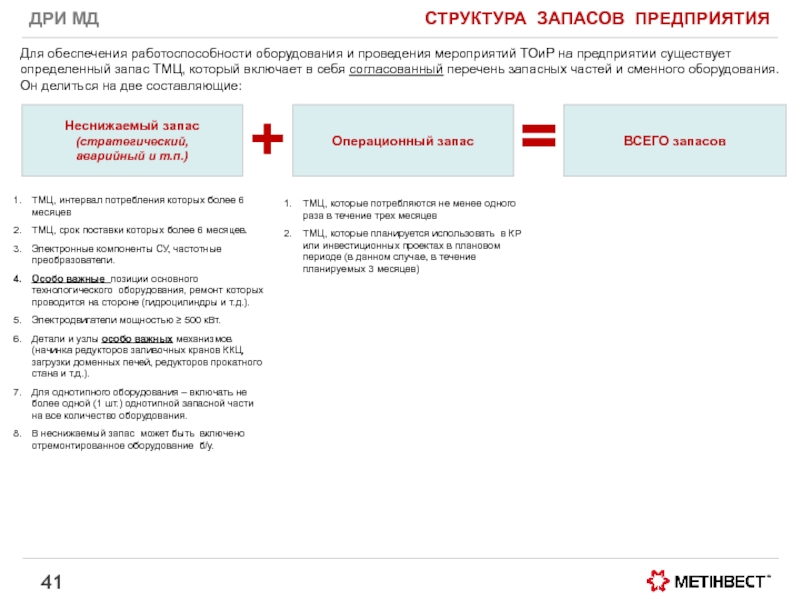

- 41. ДРИ МД СТРУКТУРА ЗАПАСОВ ПРЕДПРИЯТИЯ Для обеспечения

- 42. ДРИ МД Примеры ТМЦ, включаемых в неснижаемый запас

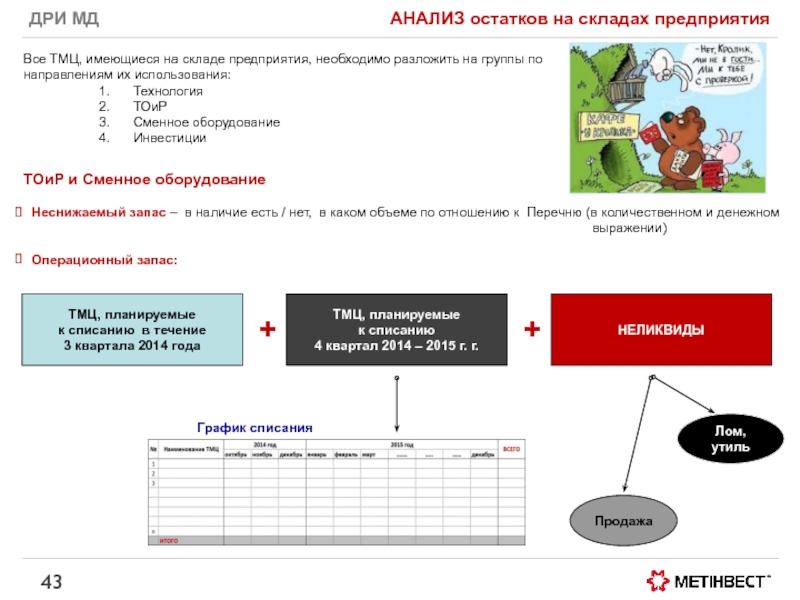

- 43. ДРИ МД АНАЛИЗ остатков на складах предприятия

- 44. ДРИ МД Запасы в денежном выражение

- 45. Динамика движения запасов ТОиР ФОРМА ОТЧЕТА ДРИ МД

- 46. ДРИ МД ТЕКУЩЕЕ (месячное) ПЛАНИРОВАНИЕ затрат ТОиР

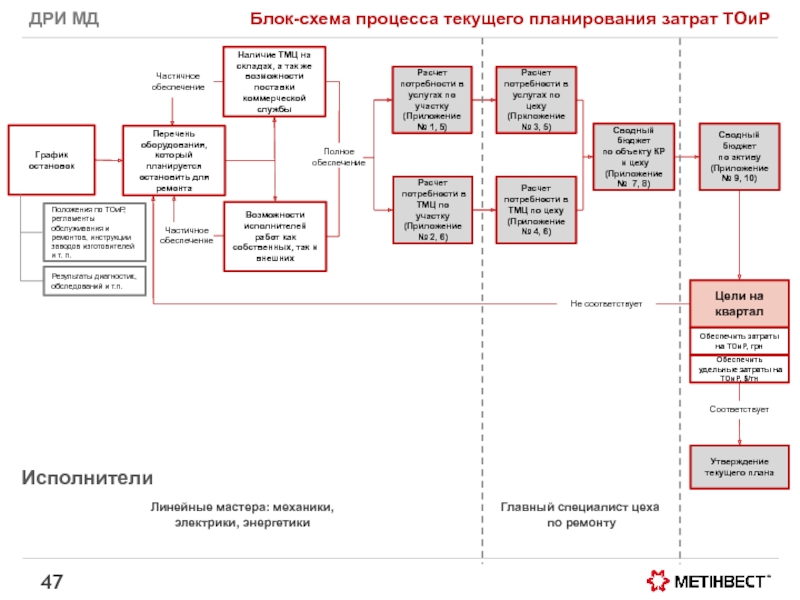

- 47. ДРИ МД Блок-схема процесса текущего планирования затрат

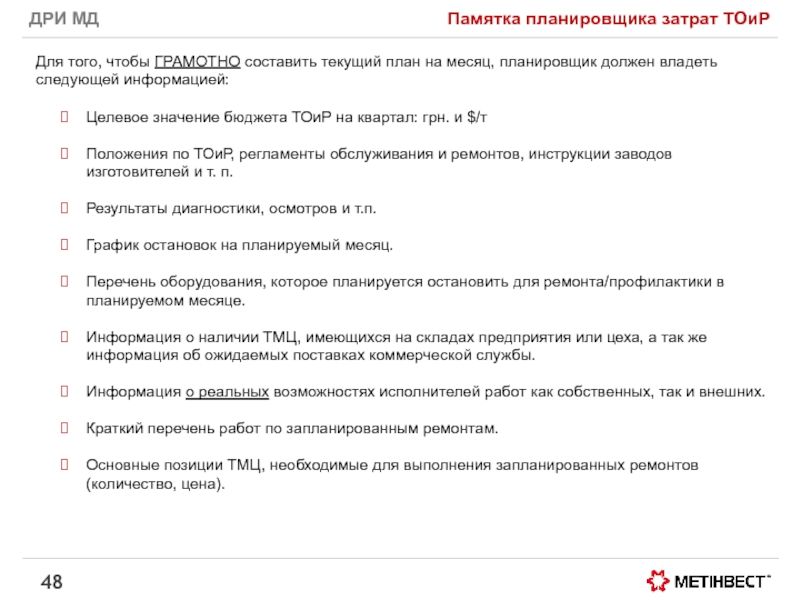

- 48. ДРИ МД Памятка планировщика затрат ТОиР Целевое

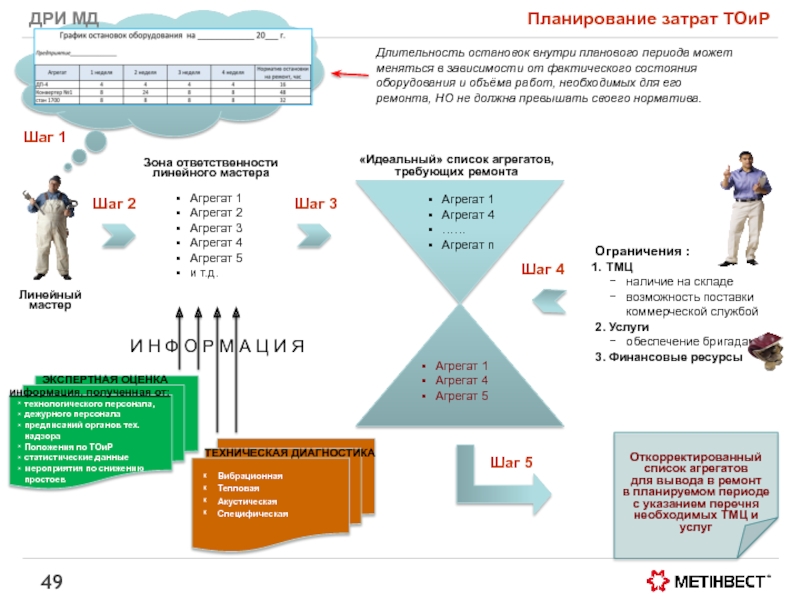

- 49. Планирование затрат ТОиР Линейный мастер Агрегат

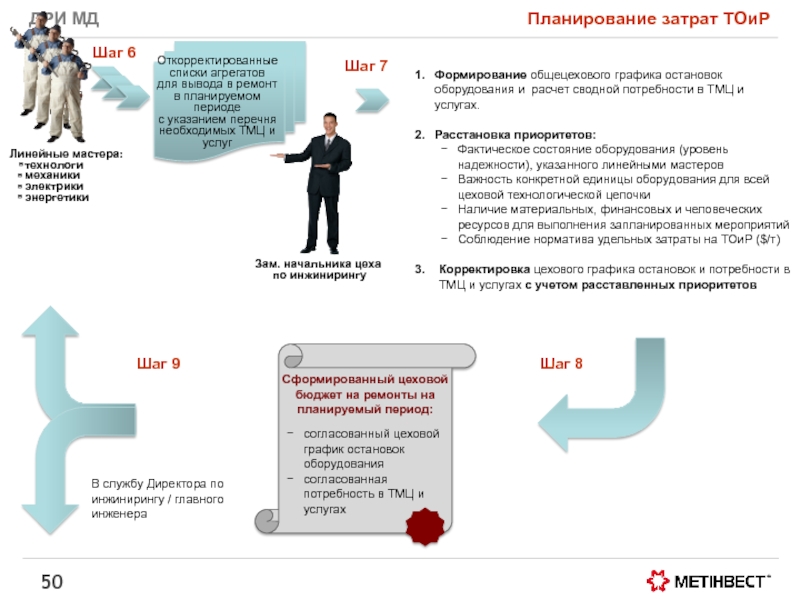

- 50. ДРИ МД Планирование затрат ТОиР Линейные мастера:

- 51. ДРИ МД Анализ исполнения программы ремонтов Участок

- 52. ДРИ МД ИНСТРУМЕНТЫ ЭФФЕКТИВНОГО

- 53. ДРИ МД Анализ затрат на услуги и

- 54. ПОЧЕМУ изменилась структура персонала? ЧТО делать?

- 55. Этап 2: Анализ затрат на услуги

- 56. Этап 3: Анализ затрат на ТМЦ Анализ

- 57. ДРИ МД ИНСТРУМЕНТЫ ЭФФЕКТИВНОГО

- 58. ДРИ МД Анализ аварийных простоев Человека принято

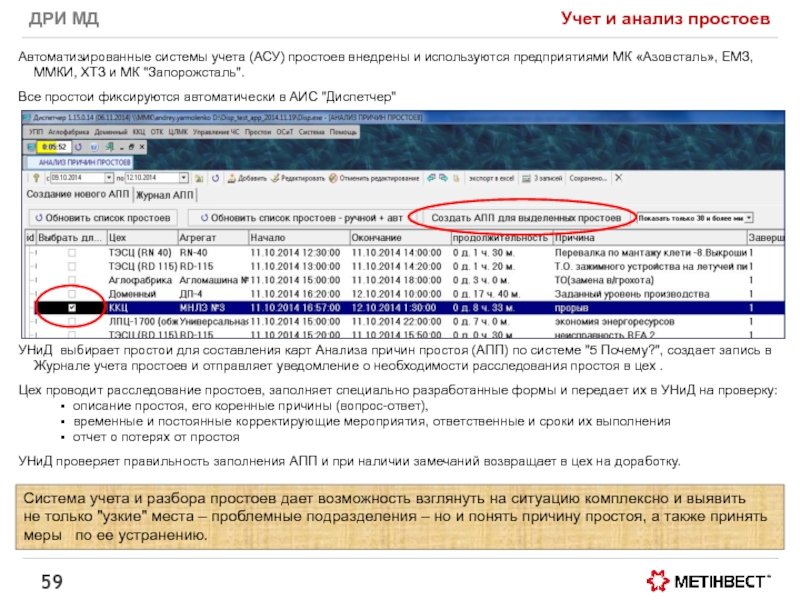

- 59. ДРИ МД Учет и анализ простоев Автоматизированные

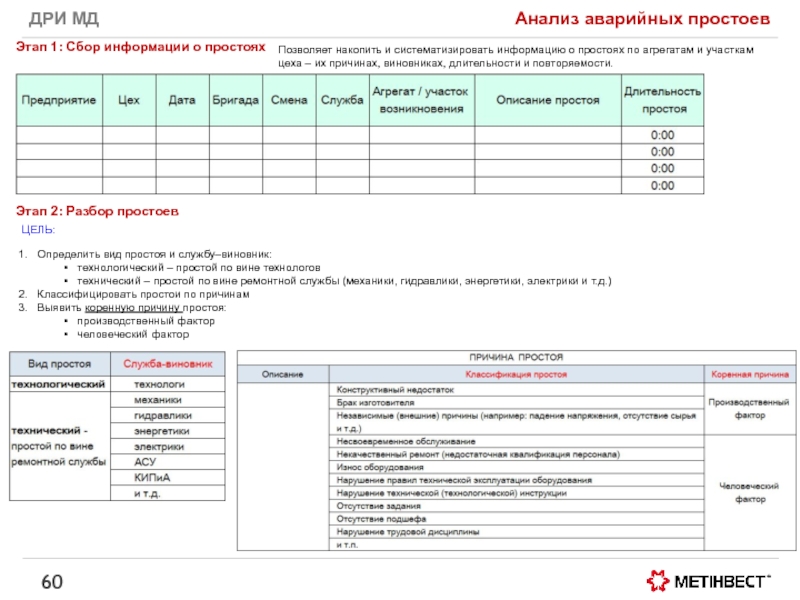

- 60. ДРИ МД Анализ аварийных простоев Этап 1:

- 61. Анализ аварийных простоев Мероприятия по предупреждению простоев,

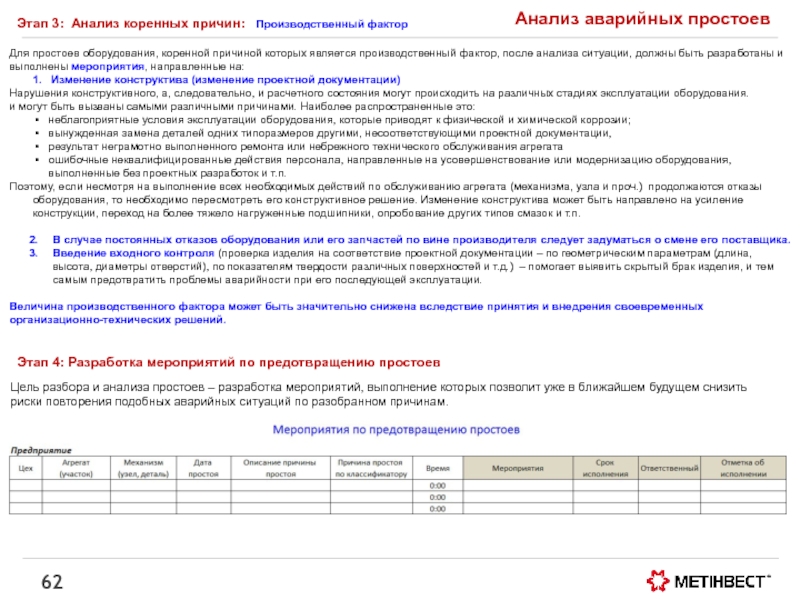

- 62. Анализ аварийных простоев Этап 3: Анализ коренных

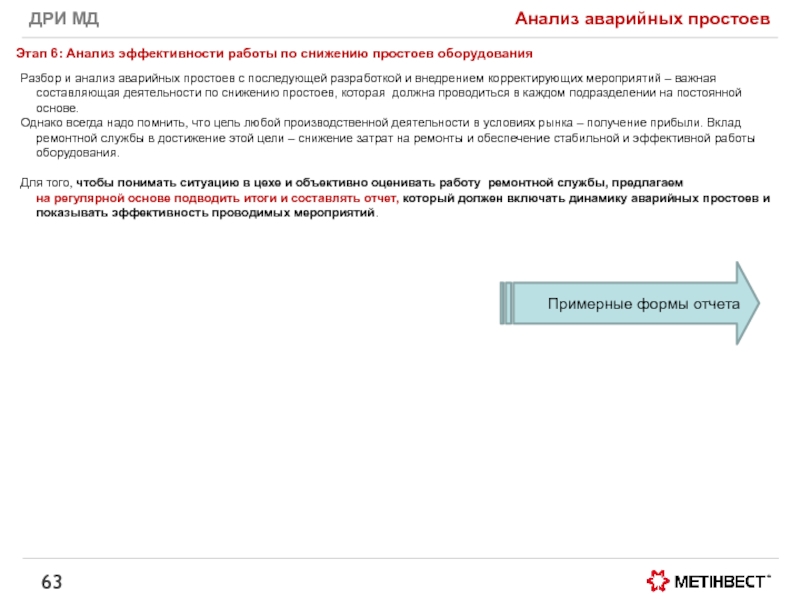

- 63. Анализ аварийных простоев Этап 6: Анализ эффективности

- 64. Анализ аварийных простоев Динамика простоев основного оборудования

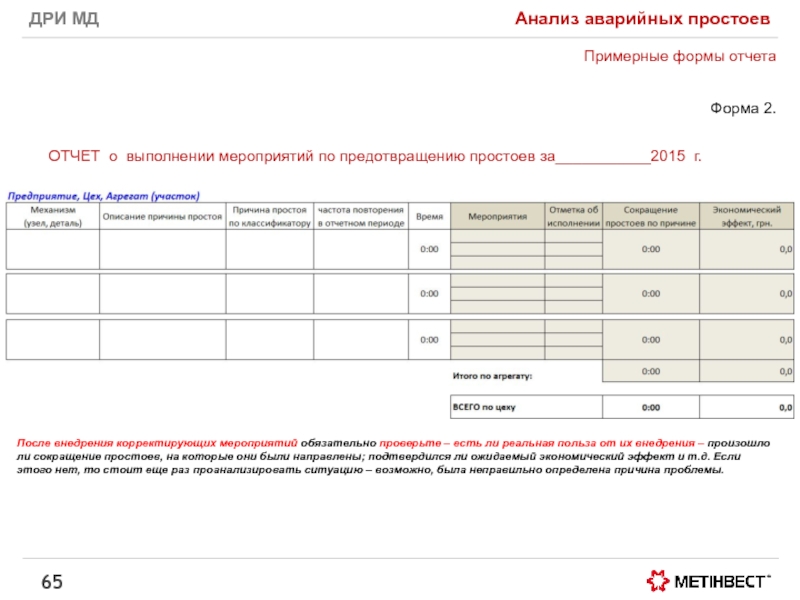

- 65. ДРИ МД Анализ аварийных простоев После внедрения

- 66. ДРИ МД Примеры разбора аварийных простоев

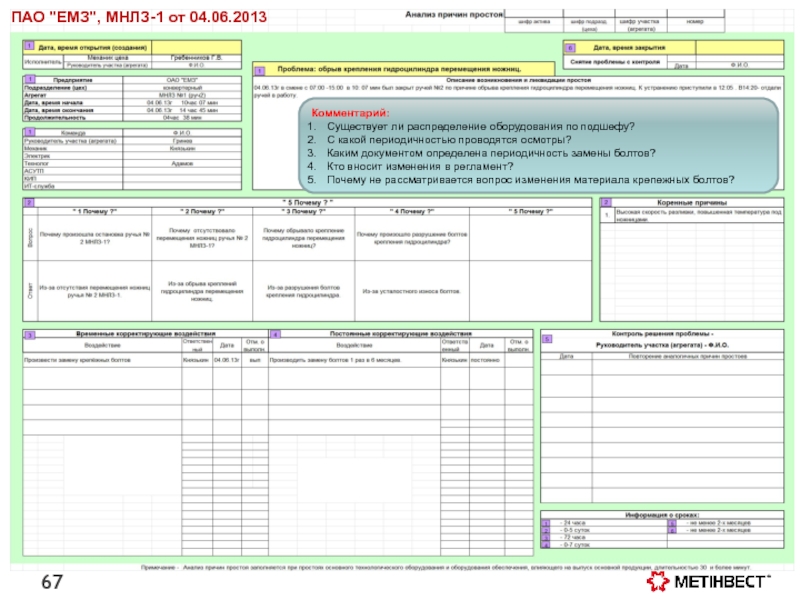

- 67. Анализ аварийных простоев Азборе ПАО "ЕМЗ",

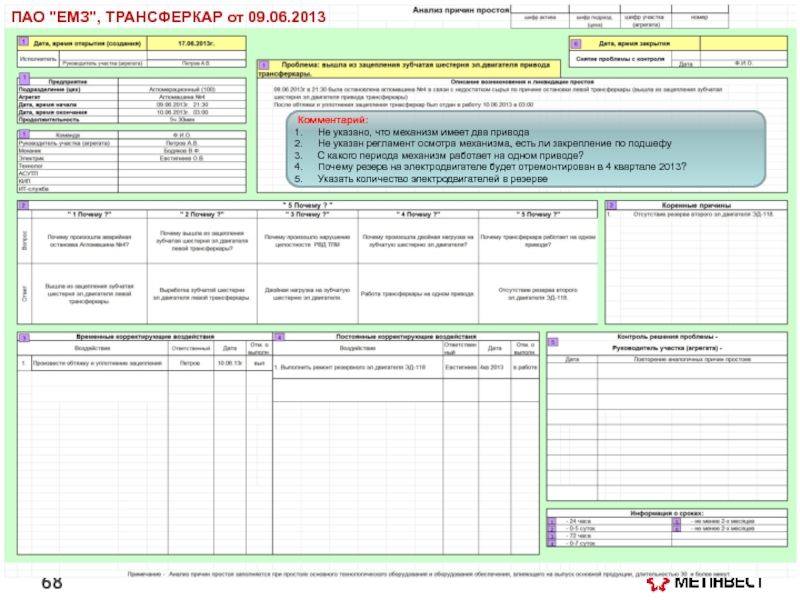

- 68. Анализ аварийных простоев ПАО "ЕМЗ", ТРАНСФЕРКАР от

- 69. ПАО "ЕМЗ", РКГ №1 от 09.06.2013 Комментарий:

- 70. ПАО "ЕМЗ", Пресс-Ножницы от 25.05.2013 Комментарий:

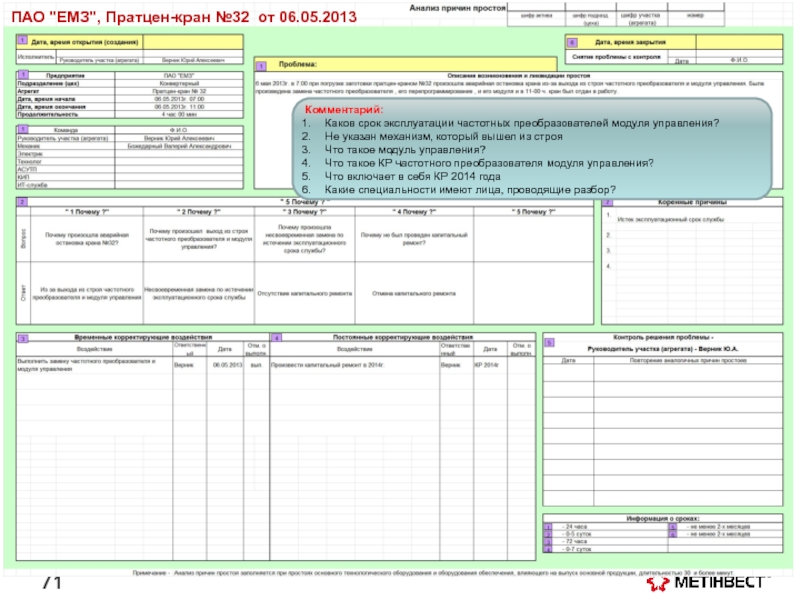

- 71. Анализ аварийных простоев ПАО "ЕМЗ", Пратцен-кран №32

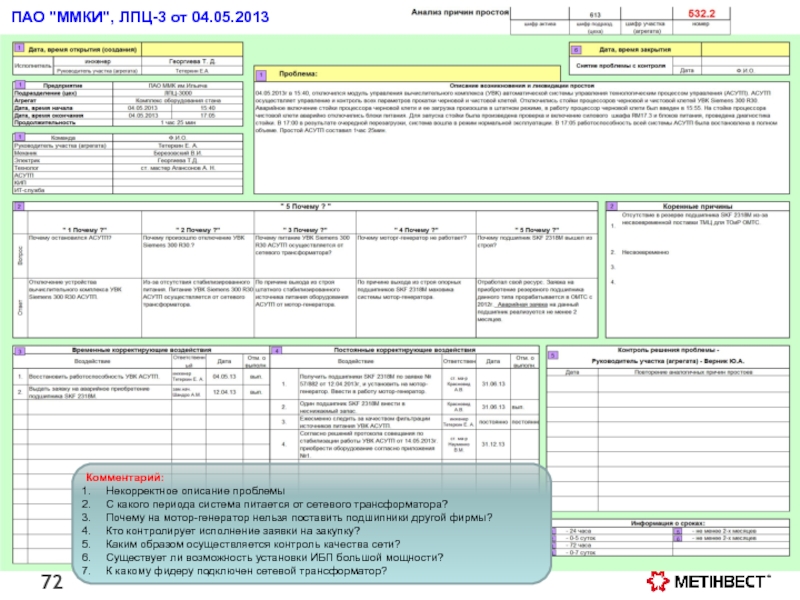

- 72. Анализ аварийных простоев ПАО "ММКИ", ЛПЦ-3 от

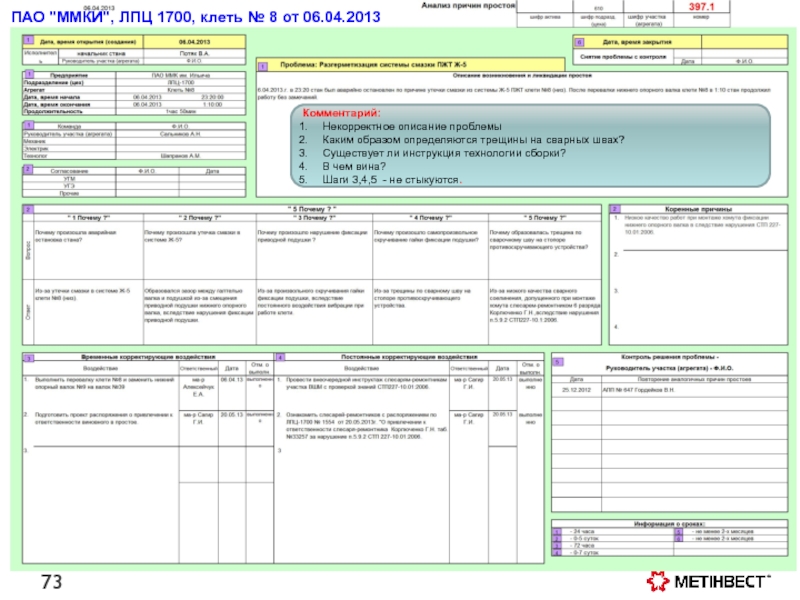

- 73. Анализ аварийных простоев ект ПАО "ММКИ", ЛПЦ

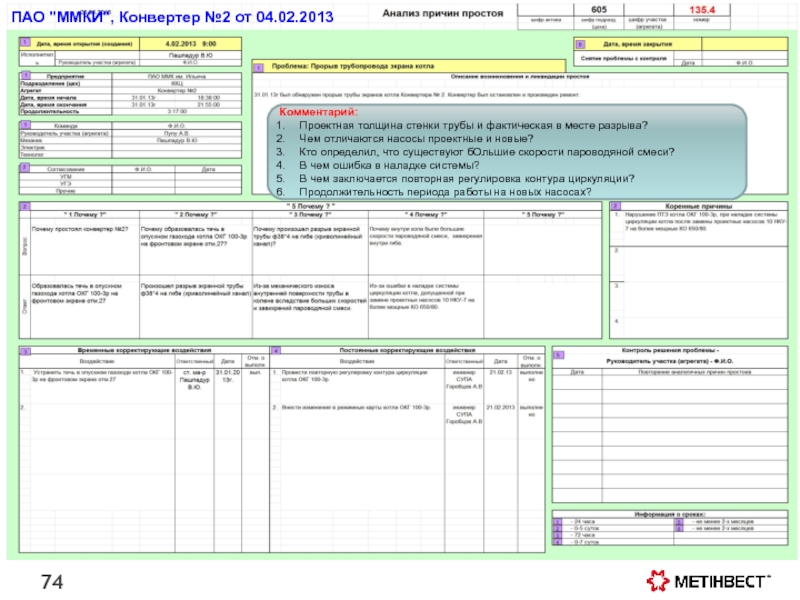

- 74. Анализ аварийных простоев ПАО "ММКИ", Конвертер №2

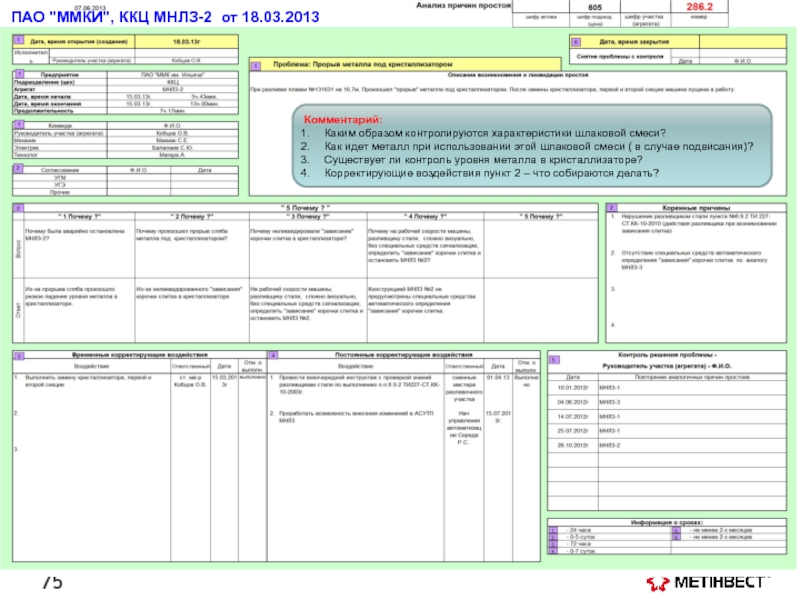

- 75. Анализ аварийных простоев ПАО "ММКИ", ККЦ МНЛЗ-2

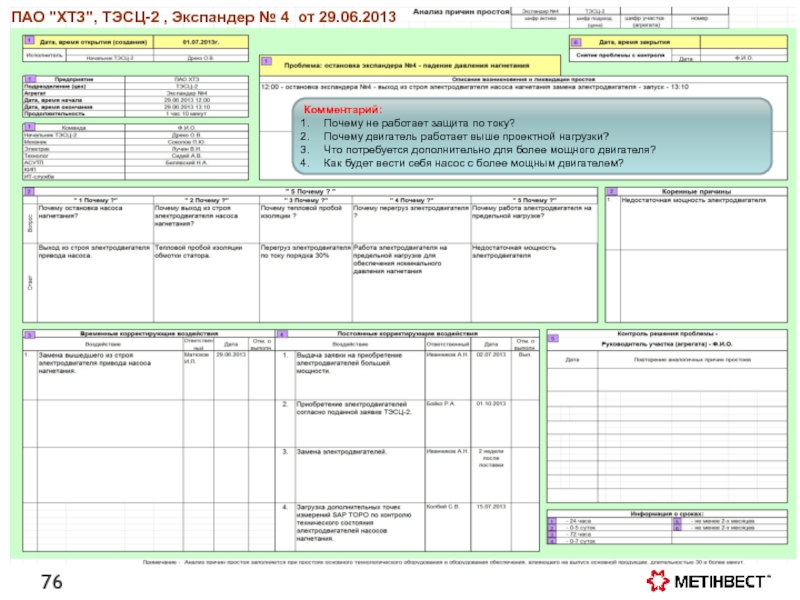

- 76. Анализ аварийных простоев ПАО "ХТЗ", ТЭСЦ-2 ,

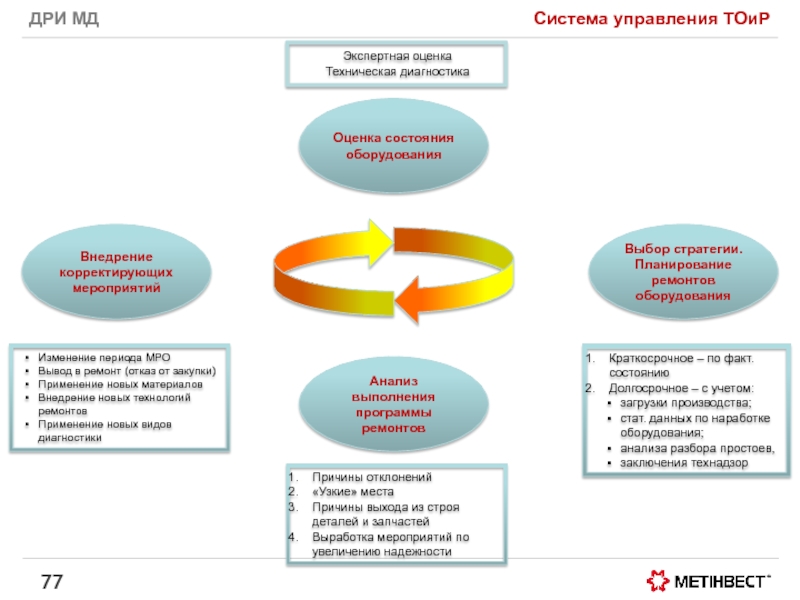

- 77. ДРИ МД Система управления ТОиР Оценка

Слайд 1май 2015

ТЕХНИЧЕСКИЙ БУКВАРЬ

для руководителей

ремонтных служб предприятий МД

Дирекция по ремонтам

Металлургический дивизион

Слайд 2ДРИ МД

ОГЛАВЛЕНИЕ

Общепринятые стратегии ремонта 3

Выбор стратегии ТОиР 4

Классификация оборудования АВС 5

Оценка состояния оборудования 7

Техническая

Мониторинг технического состояния оборудования

Примеры разбора простоев – 5 почему?

Работа с запасами ТМЦ и материалов на складах предприятия 39

Запасы на складах предприятий МД (факт на а 01.05.2015)

Структура запасов предприятия

Анализ остатков на складах предприятия

Запасы в денежном выражение

Отчет о движение запасов нас складах предприятия

Текущее (месячное) планирование затрат ТОиР 46

Блок-схема процесса текущего планирования затрат

Памятка планировщика затрат ТОиР

(перечень информации, необходимой для составления текущего плана затрат ТОиР)

Планирование затрат ТОиР

Анализ исполнения программы ремонтов за отчетный месяц

Инструменты эффективного снижения затрат на ремонты оборудования 52

Анализ затрат на услуги и ТМЦ на ремонт оборудования

Учет и Анализ простоев оборудования

Система управления ТОиР 77

Слайд 3ДРИ МД

Общепринятые стратегии ремонта

Стратегия работы "на отказ "

Стратегия ППР

Стратегия ремонта

по

не требует высокой квалификации ремонтного персонала

высокая вероятность внеплановых простоев из-за внезапных отказов оборудования,

дорогостоящие и продолжительные ремонты, возникающие ввиду обширности дефектов

позволяет снизить вероятность внезапного отказа оборудования,

минимизировать длительность ремонта,

подготовить долгосрочную финансовую программу по управлению денежными потоками на ТОиР оборудования.

большая трудоёмкость профилактических работ, возрастающая пропорционально увеличению количества оборудования и приводящая к росту численности персонала;

устаревшие нормативные документы, не отражающие реальное положение дел по ТОиР оборудования, в результате чего объёмы работ и численность персонала оказываются завышенными.

отсутствие гарантий надёжной работы оборудования в межремонтный период,

плановые КР могут привести и к росту числа отказов (за счёт нарушения установившихся кинематических связей узлов оборудования)

позволяет максимально использовать ресурс оборудования (выводить в ремонт только те узлы и только тогда, когда это действительно необходимо)

контролировать и обеспечивать высокую надёжность работы оборудования;

управлять финансовыми потоками на замену и ремонты оборудования;

минимизировать затраты на техническое обслуживание и ремонты.

Дополнительные требования:

развитие надежной системы диагностики

высокие требования к культуре труда и квалификации персонала

На современных металлургических предприятиях используются все три стратегии ремонта.

Слайд 4ДРИ МД

Выбор стратегии ТОиР

В настоящее время для организации и проведения ремонтов

Для перехода к ремонтам по фактическому состоянию необходимо выполнить ряд мероприятий:

Классифицировать все оборудование предприятий по категориям важности с точки зрения производственного процесса

Внедрить системы оценки состоянию оборудования

Научить людей работать по-новому

Слайд 5ДРИ МД

Классификация АВС

А – Машины или механизмы, ремонт которых не возможен

В – Оборудование, состояние которого можно контролировать, прогнозировать выход из строя или изменение параметров работы на основании критериев оценки и ремонтировать в период текущих ремонтов.

С – Оборудование, работающее на отказ – стандартное, а также оборудование, имеющее большую степень резервирования.

Каждой машине, механизму или узлу

должна быть присвоена одна из категорий важности

Классификация оборудования АВС предлагает разделить все оборудование предприятия (начиная с машины) на три группы – в зависимости от его важности с точки зрения производственного процесса.

В зависимости от загрузки производства Стратегия ремонта может меняться, особенно в отношении оборудования категорий А и В.

Процесс присвоения и изменения категорий важности АВС динамичен.

По мере развития автоматизации и средств диагностики доля оборудования категории В будет расти за счет доли категории А.

Примерная раскладка оборудования по категориям А и В в %, исходя из мировых практик:

Доменное производство: 35/65

Конвертерное производство: 25/75

Прокатное производство: 15/85

Слайд 6ДРИ МД

ПРИМЕР классификации оборудования по цехам

Классификация АВС

Прокатный цех: ППР – 48

КР – 10 суток 1 раз в год

Доменный цех: ППР – 16 часов в месяц,

КР – 5 суток 1 раз в год

Слайд 7ДРИ МД

Оценка состояния оборудования

Методы диагностики:

Вибрационные

Тепловые

Акустические

Специфические

Для реализации Стратегии ТОиР по фактическому

Внедрение Системы оценки оборудования на предприятиях МД позволит:

Сократить объем работ на техническое обслуживание объектов на 15-20%

Уменьшить потери от простоев в результате отказов оборудования.

Обеспечить безопасные условия труда работников Компании.

Основные задачи,

стоящие перед службой диагностики

Система оценки

состояния оборудования

=

+

Слайд 8ДРИ МД

ОХВАТ и изменение ТЕХНИЧЕСКОГО СОСТОЯНИЯ

роторного оборудования по результатам вибрационной диагностики

на

10 000

8 000

6 000

4 000

2 000

0

12 000

10 974

(79%)

1 145

(8%)

1 787

(13%)

Техническое состояние оборудования

Охват роторного оборудования методами вибрационного контроля (2008-2012 гг.)

2008

2009

2010

2011

2012

4 146

ед.об.

7 310

ед.об.

11 067

ед.об.

12 230

ед.об.

ПРИМЕР

Слайд 10ДРИ МД

Примеры использования различных методов диагностики

для оценки технического состояния

Решение:

Графиковое проведение вибрационной диагностики выявило трещину наружного кольца подшипника шестеренной клети. Предотвращен аварийный суточный простой стана.

Проблема:

Невозможность безразборного определения фактического состояния главных приводов клетей ЛПЦ-1700.

Проблема:

Невозможность визуального контроля состояния крюковой подвески гидроцилиндра уравновешивания

ЛПЦ-3000.

Решение:

Проведение капиллярной дефектоскопии позволило определить наличие трещины. Предотвращен простой стана длительностью 4-5 часов. Контроль подвески клети КВ-1 проводится один раз в месяц, клети

КВ-2 - два раза в год.

прососы

Слайд 11В настоящее время с целью перевода оборудования на ремонт по фактическому

В процессе участвуют: ЕМЗ, ММКИ, МК «"Азовсталь", ХТЗ, АКХЗ, Инкор и К, ЗКХЗ и МК "Запорожсталь"

Состояние системы диагностики на предприятиях МД на 01.01.2015:

Применяются 8 методов диагностики оборудования:

виброаккустический,

тепловидение и термография,

неразрушающие методы контроля (УЗК, КД),

видеоэндоскопия,

контроль и выверка оборудования,

трибодиагностика,

электромагнитный метод,

акустический метод

На 01.01.14 г. применялись только первые 6 методов

3. Охват технической диагностикой оборудования основных производственных цехов составляет 9669 объектов (на 01.01.14 – 2 816).

4. Осваиваются новые методы (виды) диагностики технического состояния оборудования, в частности с применением коэрцитиметра.

ДРИ МД

Развитие технической диагностики на предприятиях МД

ДРИ МД

Слайд 12ММКИ, пример 1

ОТЧЕТ по результатам

геометрических измерений оборудования

Оценка состояния оборудования

Измерительный

Дата измерений: 19.12.2013

Цех: ЛПЦ-1700

Объекты:

Рабочие клети №№ 01, 1

Передачи главного привода клетей №№ 01, 1

Ролики рольганга секции № 201

Рис. 1. Уровень прокатки НРВ рабочей клети №01 и роликов рольганга секции № 201

Отклонение НРВ в клети 01 на момент измерений от плоскости горизонта не превышает 0,5 мм;

Ролики рольганга между рабочими клетями 01 и 1 расположены под уклоном относительно плоскости горизонта со стороны перевалки. Величины отклонений указаны на схеме.

Слайд 13ММКИ, пример 1

Оценка состояния оборудования

Рис. 2. Схема взаиморасположения осей передач главного

Ось клети 01, определённая по винтам, совпадает с осью НРВ в районе завалки и смещена на 3,6 мм в районе привода

Ось выходного вала силового редуктора совпадает с осью шестерённой клети в районе коренной муфты, перекос осей в районе муфт шестерённых валков составляет 1,2 мм.

Ось привода параллельна оси клети (перекос не превышает 0,7 мм на длину валка) и смещена на 45,7 мм по ходу прокатки

Перекос роликов рольганга относительно оси прокатки в горизонтальной плоскости не превышает 0,3°.

ОТЧЕТ по результатам геометрических измерений оборудования

Слайд 14ММКИ, пример 1

ОТЧЕТ по результатам геометрических измерений оборудования

Оценка состояния оборудования

Рис.

в плоскости горизонта

Нижний опорный валок клети № 1 расположен горизонтально, перекос не превышает 0,7 мм.

Верхний опорный валок смещён относительно нижнего на 1,9 мм, перекос составляет 0,4 мм.

Смещение и перекос осей рабочих валков, определённых по проёмам подушек опорных, совпадает с результатами замеров положения рабочих валков в клети. Это подтверждает, что для выравнивания осей рабочих валков необходима коррекция толщин наделок под РВ в подушках опорных валков.

Ось привода, определённая по муфтам шестерённых валков, параллельно смещена относительно оси НОВ на 3,11 мм, перекос составляет 0,47 мм на длину валка.

Слайд 15ММКИ, пример 1

ОТЧЕТ по результатам геометрических измерений оборудования

Оценка состояния оборудования

Рекомендуемые

Устранить перекосы рабочего валка в клети № 01 и опорных валков прокатных клетей стана относительно уровня горизонта. Отклонение от горизонтальности не должно превышать 0.1 мм/м. Стану 1700 подготовить наборы шлифованных подкладок, обеспечивающих точность выставки.

Выявлено несоответствие высотных отметок роликов рольганга секции 201 по результатам замеров ПКО в период капитального ремонта и УНиД в период ППР 19.12.2013. Для определения необходимых воздействий требуется дополнительное обследование роликов: УНиД совместно с ПКО определить высотные отметки роликов, УНиД проверить соосность роликов и двигателей.

Уровень прокатки клети 01 привести к проектному.

До капитального ремонта провести дополнительное обследование шестерённой клети 01 для определения метода устранения перекоса осей шестерённых валков и выходной передачи силового редуктора.

В период капитального ремонта произвести демонтаж станин клети 01, произвести восстановление подошв и плоскостей под наделки, выставить клеть в проектное положение.

Для устранения смещения и скрещивания осей ОВ и РВ привести в проектное состояние наделки в подушках опорных и рабочих валков.

Для определения целесообразности приведения проёма клети № 1 к оси прокатки установкой клиновых наделок провести дополнительное обследование расположения осей передач главного привода и двигателя.

Слайд 16ММКИ, пример 2

ОТЧЕТ по результатам термографического обследования

Оценка состояния оборудования

Измерительный прибор:

Дата измерений: 17.11.14

Цех: Аглофабрика, аглокорпус 2

Объекты: агломашины 9, 10, 12

Схема обследования газоходов эксгаустеров агломашин 9,10,12

Слайд 17ММКИ, пример 2

ОТЧЕТ по результатам термографического обследования

Оценка состояния оборудования

Измерительный прибор:

Результаты измерений и выявленные дефекты

Слайд 18ММКИ, пример 2

ОТЧЕТ по результатам термографического обследования

Оценка состояния оборудования

Измерительный прибор:

Результаты измерений и выявленные дефекты

Слайд 19ММКИ, пример 2

ОТЧЕТ по результатам термографического обследования

Оценка состояния оборудования

Измерительный прибор:

Результаты измерений и выявленные дефекты

Слайд 20ММКИ, пример 2

ОТЧЕТ по результатам термографического обследования

Оценка состояния оборудования

Измерительный прибор:

Результаты измерений и выявленные дефекты

Слайд 21ММКИ, пример 2

ОТЧЕТ по результатам термографического обследования

Оценка состояния оборудования

Измерительный прибор:

Результаты измерений и выявленные дефекты

Слайд 22ММКИ, пример 2

ОТЧЕТ по результатам термографического обследования

Оценка состояния оборудования

Измерительный прибор:

Результаты измерений и выявленные дефекты

Слайд 23ММКИ, пример 2

ОТЧЕТ по результатам термографического обследования

Оценка состояния оборудования

Измерительный прибор:

Результаты измерений и выявленные дефекты

Слайд 24ММКИ, пример 2

ОТЧЕТ по результатам термографического обследования

Оценка состояния оборудования

Измерительный прибор:

Результаты измерений и выявленные дефекты

Слайд 25ММКИ, пример 2

ОТЧЕТ по результатам термографического обследования

Оценка состояния оборудования

Измерительный прибор:

Результаты измерений и выявленные дефекты

Слайд 26ММКИ, пример 2

ОТЧЕТ по результатам термографического обследования

Оценка состояния оборудования

Измерительный прибор:

Результаты измерений и выявленные дефекты

Слайд 27ММКИ, пример 2

ОТЧЕТ по результатам термографического обследования

Оценка состояния оборудования

Измерительный прибор:

Результаты измерений и выявленные дефекты

Слайд 28ММКИ, пример 2

ОТЧЕТ по результатам термографического обследования

Оценка состояния оборудования

Измерительный прибор:

Результаты измерений и выявленные дефекты

Слайд 29ММКИ, пример 2

ОТЧЕТ по результатам термографического обследования

Оценка состояния оборудования

Измерительный прибор:

Результаты измерений и выявленные дефекты

Слайд 30ММКИ, пример 2

ОТЧЕТ по результатам термографического обследования

Оценка состояния оборудования

Измерительный прибор:

Результаты измерений и выявленные дефекты

Слайд 31ММКИ, пример 2

ОТЧЕТ по результатам термографического обследования

Оценка состояния оборудования

Измерительный прибор:

Вывод: по результатам тепловизионного контроля на участках газоходов от компенсаторов горячего коллектора до эксгаустер выявлено:

А/м № 9: состояние газоходов удовлетворительное, максимальная степень отложений до 40 % в районе компенсатора (поз. Г5)

А/м № 10: состояние газоходов удовлетворительное, максимальная степень отложений до 40 % в районе компенсатора(поз. Г4) и примыкания газохода к правому скрубберу по направлению нагнетания.

А/м № 12: состояние газоходов неудовлетворительное, максимальная степень отложений до 80 %, в районе примыканий газоходов (поз. Т5 и Т6) к скрубберам.

Рекомендации: цеху незамедлительно выполнить очистку газоходов эксгаустера агломашины № 12. Подготовится к очистке газоходов агломашин № 9 и № 10.

Слайд 32ММКИ, пример 3

ОТЧЕТ по результатам капиллярного/ ультразвукового контроля

Оценка состояния оборудования

Измерительный

Дата измерений: 16.01.2015

Цех: ЛПЦ-1700, участок ВТМ

Объекты: муфты клетей 5-7 в количестве 4 штук

Схема капиллярного контроля муфт

Схема ультразвукового контроля муфт

Слайд 33ММКИ, пример 3

ОТЧЕТ по результатам капиллярного/ ультразвукового контроля

Оценка состояния оборудования

Измерительный

Объекты: муфты клетей 5-7 стана 1700 в количестве 4 штук

Результаты капиллярного контроля

Рис.1. Общий вид расположения дефектов на муфте 8-14

Слайд 34ММКИ, пример 3

ОТЧЕТ по результатам капиллярного/ ультразвукового контроля

Оценка состояния оборудования

Измерительный

Объекты: муфты клетей 5-7 стана 1700 в количестве 4 штук

Результаты ультразвукового контроля

Сводная таблица результатов неразрушающего контроля

Слайд 35ДРИ МД

ПРИМЕР: Карта ремонтных воздействий (КРВ)

Оценка состояния оборудования

Принципы работы с КРВ

Формирование заданий на проведение определенной части ТОиР производится в системе и основано на данных системы о техническом состоянии агрегатов.

Состоит из 3 этапов:

1–й: получение из системы замечаний по техническому состоянию агрегатов (или «ведомости замечаний»);

2-й: определение и планирование ремонтных воздействий на основе полученной из системы информации;

3-й: контроль выполнения ремонтных воздействий.

Замечания в КРВ привязываются к агрегату согласно структуры.

В замечания попадают:

"тревожные" и "стоповые" ситуации по текущему состоянию агрегата (оборудования);

любые изменения состояния агрегатов в течении прошедших суток ("норма" → "тревога" → "норма"; "норма" → "тревога" → и т.д.).

Замечания формируются системой за прошедшие сутки (возможно формирование их автоматом "на время") и вызываются пользователем из системы.

Ведомость замечаний настраивается под конкретного пользователя.

Устраненные замечания скрываются по умолчанию, не устраненные находятся в КРВ.

Для анализа правильности и достаточности ремонтных воздействий пользователь имеет возможность просмотра выполненных замечаний по агрегату (техническому месту) за указанный им период и фильтрации данной карты по планируемым работам на ППР и КР агрегатов и т.д. в существующих в карте форматах.

Мониторинг технического состояния оборудования

Слайд 36ДРИ МД

Работа пользователей в системе SAP TOD "светофор"

Мониторинг технического состояния оборудования

Слайд 37ДРИ МД

ПРИМЕР: работа системы "СВЕТОФОР

"МК "АЗОВСТАЛЬ

точка контроля:

Установка фильтров

Мониторинг технического состояния оборудования

Всего контрольных замеров = 605 = 19 + 529 + 57

см. далее

Слайд 38продолжение ПРИМЕРа: работа системы "СВЕТОФОР"

точка контроля:

Установка фильтров морской воды

ДРИ

Мониторинг технического состояния оборудования

09.04.2015 – внеплановая остановка ДП 3 продолжительностью 20 часов

Слайд 40ДРИ МД

Наличии запасов на складах предприятий МД

по состоянию на 01.05.2015

Информация

Слайд 41ДРИ МД

СТРУКТУРА ЗАПАСОВ ПРЕДПРИЯТИЯ

Для обеспечения работоспособности оборудования и проведения мероприятий ТОиР

ТМЦ, интервал потребления которых более 6 месяцев

ТМЦ, срок поставки которых более 6 месяцев.

Электронные компоненты СУ, частотные преобразователи.

Особо важные позиции основного технологического оборудования, ремонт которых проводится на стороне (гидроцилиндры и т.д.).

Электродвигатели мощностью ≥ 500 кВт.

Детали и узлы особо важных механизмов (начинка редукторов заливочных кранов ККЦ, загрузки доменных печей, редукторов прокатного стана и т.д.).

Для однотипного оборудования – включать не более одной (1 шт.) однотипной запасной части на все количество оборудования.

В неснижаемый запас может быть включено отремонтированное оборудование б/у.

ТМЦ, которые потребляются не менее одного раза в течение трех месяцев

ТМЦ, которые планируется использовать в КР или инвестиционных проектах в плановом периоде (в данном случае, в течение планируемых 3 месяцев)

Слайд 43ДРИ МД

АНАЛИЗ остатков на складах предприятия

Все ТМЦ, имеющиеся на складе предприятия,

Технология

ТОиР

Сменное оборудование

Инвестиции

ТОиР и Сменное оборудование

Неснижаемый запас – в наличие есть / нет, в каком объеме по отношению к Перечню (в количественном и денежном

выражении)

Операционный запас:

Слайд 47ДРИ МД

Блок-схема процесса текущего планирования затрат ТОиР

Цели на квартал

Обеспечить затраты на

Обеспечить удельные затраты на ТОиР, $/тн

Положения по ТОиР, регламенты обслуживания и ремонтов, инструкции заводов изготовителей и т. п.

Результаты диагностик, обследований и т.п.

График остановок

Наличие ТМЦ на складах, а так же возможности поставки коммерческой службы

Возможности исполнителей работ как собственных, так и внешних

Перечень оборудования, который планируется остановить для ремонта

Полное обеспечение

Частичное обеспечение

Частичное обеспечение

Расчет потребности в услугах по участку

(Приложение № 1, 5)

Расчет потребности в ТМЦ по участку (Приложение № 2, 6)

Расчет потребности в услугах по цеху (Приложение № 3, 5)

Расчет потребности в ТМЦ по цеху (Приложение № 4, 6)

Сводный бюджет

по объекту КР

и цеху

(Приложение

№ 7, 8)

Сводный бюджет

по активу

(Приложение № 9, 10)

Исполнители

Линейные мастера: механики, электрики, энергетики

Главный специалист цеха

по ремонту

Утверждение текущего плана

Соответствует

Не соответствует

Слайд 48ДРИ МД

Памятка планировщика затрат ТОиР

Целевое значение бюджета ТОиР на квартал: грн.

Положения по ТОиР, регламенты обслуживания и ремонтов, инструкции заводов изготовителей и т. п.

Результаты диагностики, осмотров и т.п.

График остановок на планируемый месяц.

Перечень оборудования, которое планируется остановить для ремонта/профилактики в планируемом месяце.

Информация о наличии ТМЦ, имеющихся на складах предприятия или цеха, а так же информация об ожидаемых поставках коммерческой службы.

Информация о реальных возможностях исполнителей работ как собственных, так и внешних.

Краткий перечень работ по запланированным ремонтам.

Основные позиции ТМЦ, необходимые для выполнения запланированных ремонтов (количество, цена).

Для того, чтобы ГРАМОТНО составить текущий план на месяц, планировщик должен владеть следующей информацией:

Слайд 49Планирование затрат ТОиР

Линейный мастер

Агрегат 1

Агрегат 2

Агрегат 3

Агрегат 4

Агрегат 5

и т.д.

Зона ответственности

линейного

«Идеальный» список агрегатов, требующих ремонта

информация, полученная от:

технологического персонала,

дежурного персонала

предписаний органов тех. надзора

Положения по ТОиР

статистические данные

мероприятия по снижению простоев

И Н Ф О Р М А Ц И Я

Длительность остановок внутри планового периода может меняться в зависимости от фактического состояния оборудования и объёма работ, необходимых для его ремонта, НО не должна превышать своего норматива.

Шаг 1

Шаг 2

Шаг 3

Шаг 4

Шаг 5

ЭКСПЕРТНАЯ ОЦЕНКА

Вибрационная

Тепловая

Акустическая

Специфическая

ТЕХНИЧЕСКАЯ ДИАГНОСТИКА

ДРИ МД

Слайд 50ДРИ МД

Планирование затрат ТОиР

Линейные мастера:

технологи

механики

электрики

энергетики

Зам. начальника цеха

по инжинирингу

Формирование общецехового графика

Расстановка приоритетов:

Фактическое состояние оборудования (уровень надежности), указанного линейными мастеров

Важность конкретной единицы оборудования для всей цеховой технологической цепочки

Наличие материальных, финансовых и человеческих ресурсов для выполнения запланированных мероприятий

Соблюдение норматива удельных затраты на ТОиР ($/т)

Корректировка цехового графика остановок и потребности в ТМЦ и услугах с учетом расставленных приоритетов

Шаг 6

Шаг 7

Шаг 8

Шаг 9

В службу Директора по инжинирингу / главного инженера

Слайд 51ДРИ МД

Анализ исполнения программы ремонтов

Участок 1

План / Факт

Участок 2

Участок n

ЦЕХ

Анализ исполнения

Отклонение от плана:

по ТМЦ

по услугам

по выполнению графиков ремонтов

Учитывается в корректировке следующих периодов

Анализ причин выхода из строя запчастей:

Нарушены правила эксплуатации

Воздействие неблагоприятных факторов (вода, влажность, высокая to, излучение, трение, ударные нагрузки)

Разработка мероприятий по увеличению надежности, с учетом совокупной стоимости владения оборудования:

замена материала

замена ГСМ

изменение метода обработки

изменение периода МРО

проведение восстановительного ремонта

определение границ максимального износа оборудования с возможностью его дальнейшего восстановления

применение новых видов диагностики

ВЫВОДЫ:

Анализ отклонений выполнения бюджета ремонтов позволяет своевременно вносить коррективы в планы ТОиР будущих периодов.

Разработка и внедрение мероприятий, направленных на увеличение надежности, дает возможность увеличить межремонтный период работы оборудования, и тем самым снизить затраты на ремонты.

Выявление "узких" мест

Длительность ремонта – продумать организационные мероприятия, которые в будущем позволят сократить время проведения ремонта.

Стоимость услуг и ТМЦ – разработать мероприятия по оптимизации ремонтных операций и работа с ДЗЛ (по стоимости ТМЦ и выбору подрядчиков)

Выделить ключевой элемент агрегата или машины, не позволивший перенести ремонт на более поздний срок – продумать организационно-технические мероприятия по увеличению срока службы этого элемента.

Разбор аварийных простоев

В случае, если отклонение более +/- 5% проводится его разбор по причинам.

Слайд 52ДРИ МД

ИНСТРУМЕНТЫ

ЭФФЕКТИВНОГО СНИЖЕНИЯ ЗАТРАТ на ТОиР

Для того, чтобы работа по

Анализ затрат на услуги и ТМЦ на ремонт оборудования

Учет и Анализ простоев оборудования

Слайд 53ДРИ МД

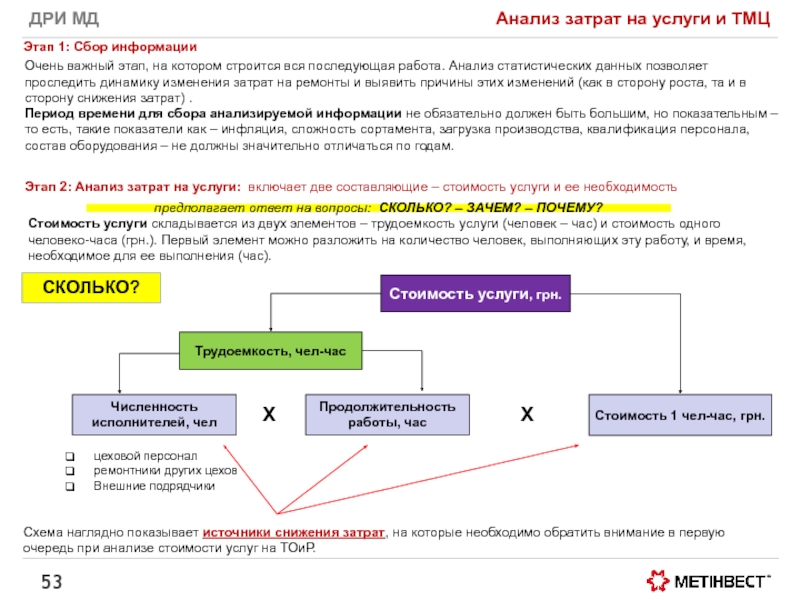

Анализ затрат на услуги и ТМЦ

Этап 1: Сбор информации

Очень важный

Период времени для сбора анализируемой информации не обязательно должен быть большим, но показательным – то есть, такие показатели как – инфляция, сложность сортамента, загрузка производства, квалификация персонала, состав оборудования – не должны значительно отличаться по годам.

Этап 2: Анализ затрат на услуги: включает две составляющие – стоимость услуги и ее необходимость

Стоимость услуги складывается из двух элементов – трудоемкость услуги (человек – час) и стоимость одного человеко-часа (грн.). Первый элемент можно разложить на количество человек, выполняющих эту работу, и время, необходимое для ее выполнения (час).

Схема наглядно показывает источники снижения затрат, на которые необходимо обратить внимание в первую очередь при анализе стоимости услуг на ТОиР.

предполагает ответ на вопросы: СКОЛЬКО? – ЗАЧЕМ? – ПОЧЕМУ?

СКОЛЬКО?

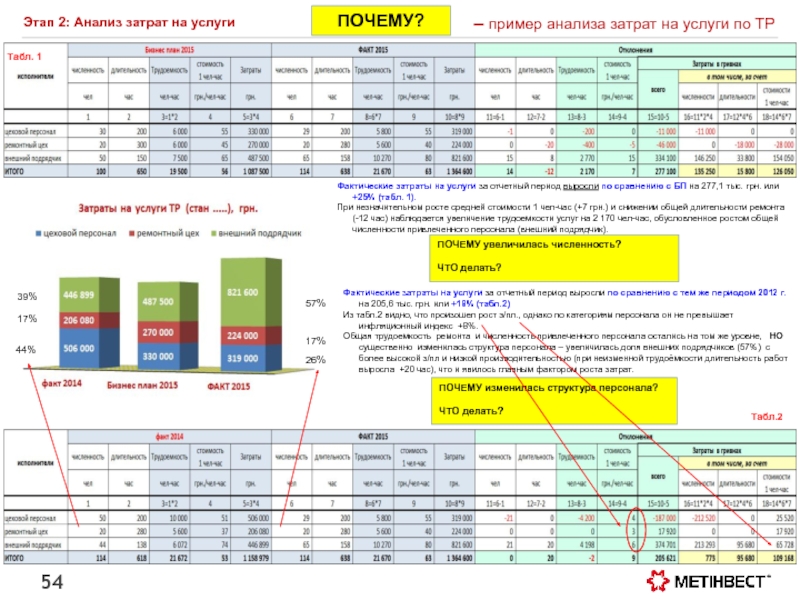

Слайд 54ПОЧЕМУ изменилась структура персонала?

ЧТО делать?

Фактические затраты на услуги за отчетный период

При незначительном росте средней стоимости 1 чел-час (+7 грн.) и снижении общей длительности ремонта (-12 час) наблюдается увеличение трудоемкости услуг на 2 170 чел-час, обусловленное ростом общей численности привлеченного персонала (внешний подрядчик).

– пример анализа затрат на услуги по ТР

Фактические затраты на услуги за отчетный период выросли по сравнению с тем же периодом 2012 г. на 205,6 тыс. грн. или +18% (табл.2)

Из табл.2 видно, что произошел рост з/пл., однако по категориям персонала он не превышает инфляционный индекс +8%.

Общая трудоемкость ремонта и численность привлеченного персонала остались на том же уровне, НО существенно изменилась структура персонала – увеличилась доля внешних подрядчиков (57%) с более высокой з/пл и низкой производительностью (при неизменной трудоёмкости длительность работ выросла +20 час), что и явилось главным фактором роста затрат.

Этап 2: Анализ затрат на услуги

Табл.2

Табл. 1

ПОЧЕМУ увеличилась численность?

ЧТО делать?

ПОЧЕМУ?

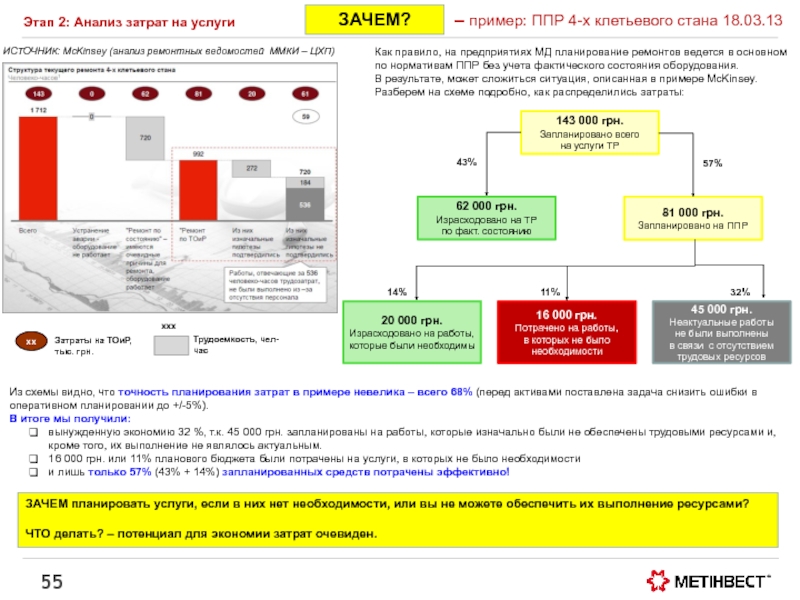

Слайд 55Этап 2: Анализ затрат на услуги

– пример: ППР 4-х клетьевого

ИСТОЧНИК: McKinsey (анализ ремонтных ведомостей ММКИ – ЦХП)

Как правило, на предприятиях МД планирование ремонтов ведется в основном по нормативам ППР без учета фактического состояния оборудования.

В результате, может сложиться ситуация, описанная в примере McKinsey.

Разберем на схеме подробно, как распределились затраты:

Из схемы видно, что точность планирования затрат в примере невелика – всего 68% (перед активами поставлена задача снизить ошибки в оперативном планировании до +/-5%).

В итоге мы получили:

вынужденную экономию 32 %, т.к. 45 000 грн. запланированы на работы, которые изначально были не обеспечены трудовыми ресурсами и, кроме того, их выполнение не являлось актуальным.

16 000 грн. или 11% планового бюджета были потрачены на услуги, в которых не было необходимости

и лишь только 57% (43% + 14%) запланированных средств потрачены эффективно!

ЗАЧЕМ планировать услуги, если в них нет необходимости, или вы не можете обеспечить их выполнение ресурсами?

ЧТО делать? – потенциал для экономии затрат очевиден.

ЗАЧЕМ?

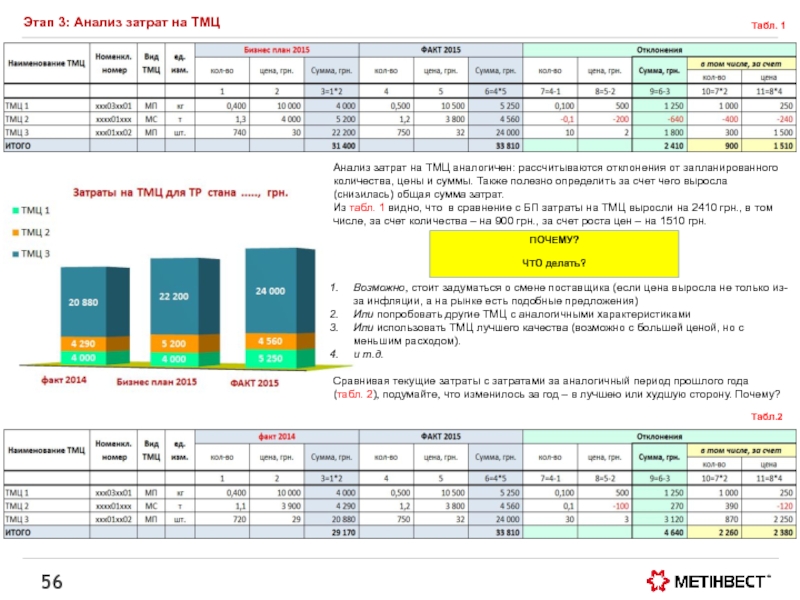

Слайд 56Этап 3: Анализ затрат на ТМЦ

Анализ затрат на ТМЦ аналогичен: рассчитываются

Из табл. 1 видно, что в сравнение с БП затраты на ТМЦ выросли на 2410 грн., в том числе, за счет количества – на 900 грн., за счет роста цен – на 1510 грн.

Возможно, стоит задуматься о смене поставщика (если цена выросла не только из-за инфляции, а на рынке есть подобные предложения)

Или попробовать другие ТМЦ с аналогичными характеристиками

Или использовать ТМЦ лучшего качества (возможно с большей ценой, но с меньшим расходом).

и т.д.

Сравнивая текущие затраты с затратами за аналогичный период прошлого года (табл. 2), подумайте, что изменилось за год – в лучшею или худшую сторону. Почему?

ПОЧЕМУ?

ЧТО делать?

Табл. 1

Табл.2

Слайд 57ДРИ МД

ИНСТРУМЕНТЫ

ЭФФЕКТИВНОГО СНИЖЕНИЯ ЗАТРАТ на ТОиР

Для того, чтобы работа по

Анализ затрат на услуги и ТМЦ на ремонт оборудования

Учет и Анализ простоев оборудования

Слайд 58ДРИ МД

Анализ аварийных простоев

Человека принято признавать виновником аварийной ситуации только тогда,

Но если задуматься – именно человек проводит подготовку, профилактику, проверку техники перед работой, и именно его упущения часто являются причиной ее отказа. Поэтому подобные случаи при учете простоев также следует относить за счет человеческого фактора.

Как показывает статистика, 80-90% всех аварийных простоев оборудования на производстве происходит не по вине техники, и даже не вследствие плохой организации труда, а по вине самого работника, который по тем или иным причинам не выполняет требования технологической или должностной инструкции, нарушает правила эксплуатации и обслуживания оборудования или не соблюдает технику безопасности. Поэтому работе с персоналом необходимо уделять самое пристальное внимание.

Предупреждение аварийных простоев, связанных с человеческим фактором, можно рассматривать одновременно и как действия, направленные на углубление профессиональных знаний работников, и как их настрой на безопасный труд.

Основанием для мероприятий по предупреждению простоев по вине человеческого фактора должна служить статистика аварийных простоев и материалы их анализа. Статистика позволяет установить критические причины, по которым чаще всего происходят отказы оборудования, а данные анализа показывают службу-виновника – технологи, механики, электрики и т.п.

Появление новой техники или новой технологии должно во всех случаях являться объектом особого внимания. Здесь может выясниться непригодность или неполная пригодность ранее действовавших правил, могут выявиться новые производственные опасности, которые раньше нельзя было предвидеть.

На схеме приведены основные составляющие человеческого фактора, оказывающие существенное влияние на состояние оборудования и аварийную ситуацию в цехе.

Слайд 59ДРИ МД

Учет и анализ простоев

Автоматизированные системы учета (АСУ) простоев внедрены и

Все простои фиксируются автоматически в АИС "Диспетчер"

УНиД выбирает простои для составления карт Анализа причин простоя (АПП) по системе "5 Почему?", создает запись в Журнале учета простоев и отправляет уведомление о необходимости расследования простоя в цех .

Цех проводит расследование простоев, заполняет специально разработанные формы и передает их в УНиД на проверку:

описание простоя, его коренные причины (вопрос-ответ),

временные и постоянные корректирующие мероприятия, ответственные и сроки их выполнения

отчет о потерях от простоя

УНиД проверяет правильность заполнения АПП и при наличии замечаний возвращает в цех на доработку.

Система учета и разбора простоев дает возможность взглянуть на ситуацию комплексно и выявить не только "узкие" места – проблемные подразделения – но и понять причину простоя, а также принять меры по ее устранению.

Слайд 60ДРИ МД

Анализ аварийных простоев

Этап 1: Сбор информации о простоях

Этап 2: Разбор

Позволяет накопить и систематизировать информацию о простоях по агрегатам и участкам цеха – их причинах, виновниках, длительности и повторяемости.

ЦЕЛЬ:

Определить вид простоя и службу–виновник:

технологический – простой по вине технологов

технический – простой по вине ремонтной службы (механики, гидравлики, энергетики, электрики и т.д.)

Классифицировать простои по причинам

Выявить коренную причину простоя:

производственный фактор

человеческий фактор

Слайд 61Анализ аварийных простоев

Мероприятия по предупреждению простоев, связанных с человеческим фактором, могут

Ротацию персонала

Изменение должностных инструкций

Изменение технологической инструкции

Изменение инструкций по эксплуатации и обслуживанию оборудования

Обучение персонала

Повышение материальной и моральной заинтересованности работников

При разборе аварийных простоев, связанных с человеческим фактором, полезно провести не только их количественный, но и качественный анализ.

То есть, необходимо установить не только их общее количество и суммарное время, но и проследить распределение простоев по службам, бригадам и сменам, и ответить на вопрос – в чем причина, и нет ли здесь закономерности.

Это поможет принять правильное решение при выборе предупреждающих мероприятий.

Этап 3: Анализ коренных причин: Человеческий фактор

Слайд 62Анализ аварийных простоев

Этап 3: Анализ коренных причин: Производственный фактор

Для простоев

1. Изменение конструктива (изменение проектной документации)

Нарушения конструктивного, а, следовательно, и расчетного состояния могут происходить на различных стадиях эксплуатации оборудования.

и могут быть вызваны самыми различными причинами. Наиболее распространенные это:

неблагоприятные условия эксплуатации оборудования, которые приводят к физической и химической коррозии;

вынужденная замена деталей одних типоразмеров другими, несоответствующими проектной документации,

результат неграмотно выполненного ремонта или небрежного технического обслуживания агрегата

ошибочные неквалифицированные действия персонала, направленные на усовершенствование или модернизацию оборудования, выполненные без проектных разработок и т.п.

Поэтому, если несмотря на выполнение всех необходимых действий по обслуживанию агрегата (механизма, узла и проч.) продолжаются отказы оборудования, то необходимо пересмотреть его конструктивное решение. Изменение конструктива может быть направлено на усиление конструкции, переход на более тяжело нагруженные подшипники, опробование других типов смазок и т.п.

В случае постоянных отказов оборудования или его запчастей по вине производителя следует задуматься о смене его поставщика.

Введение входного контроля (проверка изделия на соответствие проектной документации – по геометрическим параметрам (длина, высота, диаметры отверстий), по показателям твердости различных поверхностей и т.д.) – помогает выявить скрытый брак изделия, и тем самым предотвратить проблемы аварийности при его последующей эксплуатации.

Величина производственного фактора может быть значительно снижена вследствие принятия и внедрения своевременных организационно-технических решений.

Этап 4: Разработка мероприятий по предотвращению простоев

Цель разбора и анализа простоев – разработка мероприятий, выполнение которых позволит уже в ближайшем будущем снизить риски повторения подобных аварийных ситуаций по разобранном причинам.

Слайд 63Анализ аварийных простоев

Этап 6: Анализ эффективности работы по снижению простоев оборудования

Разбор

Однако всегда надо помнить, что цель любой производственной деятельности в условиях рынка – получение прибыли. Вклад ремонтной службы в достижение этой цели – снижение затрат на ремонты и обеспечение стабильной и эффективной работы оборудования.

Для того, чтобы понимать ситуацию в цехе и объективно оценивать работу ремонтной службы, предлагаем на регулярной основе подводить итоги и составлять отчет, который должен включать динамику аварийных простоев и показывать эффективность проводимых мероприятий.

Примерные формы отчета

ДРИ МД

Слайд 64Анализ аварийных простоев

Динамика простоев основного оборудования за __________2015 г.

в сравнение

Форма 1.

В качестве БАЗЫ могут быть приняты лучшие показатели по цеху (участку) или взяты средние значения, рассчитанные за предыдущий период работы оборудования и скорректированные с учетом текущих объективных условий (например, с учетом изменения сортамента, и т.п.)

Примерные формы отчета

ДРИ МД

Слайд 65ДРИ МД

Анализ аварийных простоев

После внедрения корректирующих мероприятий обязательно проверьте – есть

Форма 2.

Примерные формы отчета

ОТЧЕТ о выполнении мероприятий по предотвращению простоев за___________2015 г.

Слайд 66ДРИ МД

Примеры разбора аварийных простоев на предприятиях

Как НЕ НАДО отвечать

по системе "5 почему?"

Слайд 67Анализ аварийных простоев

Азборе

ПАО "ЕМЗ", МНЛЗ-1 от 04.06.2013

Комментарий:

Существует ли распределение оборудования

С какой периодичностью проводятся осмотры?

Каким документом определена периодичность замены болтов?

Кто вносит изменения в регламент?

Почему не рассматривается вопрос изменения материала крепежных болтов?

Слайд 68Анализ аварийных простоев

ПАО "ЕМЗ", ТРАНСФЕРКАР от 09.06.2013

Комментарий:

Не указано, что механизм имеет

Не указан регламент осмотра механизма, есть ли закрепление по подшефу

С какого периода механизм работает на одном приводе?

Почему резерв на электродвигателе будет отремонтирован в 4 квартале 2013?

Указать количество электродвигателей в резерве

Слайд 69ПАО "ЕМЗ", РКГ №1 от 09.06.2013

Комментарий:

Закрепление по подшефу

Есть ли нарушения графика

Используются ли технические средства диагностики, данные по проверке изоляции

Чем подтверждаются перегрузы по току

Когда последний раз проводилась замена двигателя

Количество электродвигателей в резерве (их история, количество ремонтов)

Постоянные корректирующие воздействия – ЦРМО-2!?

Слайд 70

ПАО "ЕМЗ", Пресс-Ножницы от 25.05.2013

Комментарий:

Определена ли величина износа плит?

Существуют ли технологии

Сделан ли заказ новые плиты?

Реальны ли указанные сроки корректирующих воздействий?

Слайд 71Анализ аварийных простоев

ПАО "ЕМЗ", Пратцен-кран №32 от 06.05.2013

Комментарий:

Каков срок эксплуатации частотных

Не указан механизм, который вышел из строя

Что такое модуль управления?

Что такое КР частотного преобразователя модуля управления?

Что включает в себя КР 2014 года

Какие специальности имеют лица, проводящие разбор?

Слайд 72Анализ аварийных простоев

ПАО "ММКИ", ЛПЦ-3 от 04.05.2013

Комментарий:

Некорректное описание проблемы

С какого периода

Почему на мотор-генератор нельзя поставить подшипники другой фирмы?

Кто контролирует исполнение заявки на закупку?

Каким образом осуществляется контроль качества сети?

Существует ли возможность установки ИБП большой мощности?

К какому фидеру подключен сетевой трансформатор?

Слайд 73Анализ аварийных простоев

ект

ПАО "ММКИ", ЛПЦ 1700, клеть № 8 от 06.04.2013

Комментарий:

Некорректное

Каким образом определяются трещины на сварных швах?

Существует ли инструкция технологии сборки?

В чем вина?

Шаги 3,4,5 - не стыкуются.

Слайд 74Анализ аварийных простоев

ПАО "ММКИ", Конвертер №2 от 04.02.2013

Комментарий:

Проектная толщина стенки трубы

Чем отличаются насосы проектные и новые?

Кто определил, что существуют бОльшие скорости пароводяной смеси?

В чем ошибка в наладке системы?

В чем заключается повторная регулировка контура циркуляции?

Продолжительность периода работы на новых насосах?

Слайд 75Анализ аварийных простоев

ПАО "ММКИ", ККЦ МНЛЗ-2 от 18.03.2013

Комментарий:

Каким образом контролируются характеристики

Как идет металл при использовании этой шлаковой смеси ( в случае подвисания)?

Существует ли контроль уровня металла в кристаллизаторе?

Корректирующие воздействия пункт 2 – что собираются делать?

Слайд 76Анализ аварийных простоев

ПАО "ХТЗ", ТЭСЦ-2 , Экспандер № 4 от 29.06.2013

Комментарий:

Почему

Почему двигатель работает выше проектной нагрузки?

Что потребуется дополнительно для более мощного двигателя?

Как будет вести себя насос с более мощным двигателем?

Слайд 77ДРИ МД

Система управления ТОиР

Оценка состояния оборудования

Выбор стратегии.

Планирование ремонтов

оборудования

Анализ выполнения программы

Внедрение корректирующих мероприятий

Краткосрочное – по факт. состоянию

Долгосрочное – с учетом:

загрузки производства;

стат. данных по наработке оборудования;

анализа разбора простоев,

заключения технадзор

Причины отклонений

«Узкие» места

Причины выхода из строя деталей и запчастей

Выработка мероприятий по увеличению надежности

Изменение периода МРО

Вывод в ремонт (отказ от закупки)

Применение новых материалов

Внедрение новых технологий ремонтов

Применение новых видов диагностики

Экспертная оценка

Техническая диагностика