- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Способы обработки металлов давлением презентация

Содержание

- 1. Способы обработки металлов давлением

- 2. Производство металлопроката Изделия, относящиеся к категории металлопроката,

- 6. При продольной прокатке деформация металла происходит между

- 7. Определение условия захвата заготовки Qx> PX. где

- 10. Прокатный стан Прокатный стан -

- 12. Продукция прокатного производства

- 13. Производство сортового проката

- 14. Сортовой прокат Сортовой прокат: профили общего

- 15. Виды прокатной продукции

- 17. Основные операции прокатки сортового металла нагрев до

- 19. Размеры сортового проката

- 22. Специальные виды проката К группе специальных видов

- 23. Производство листового проката

- 25. Основные операции технологического процесса подача слябов со

- 28. Прокатные трубы

- 29. Производство бесшовных труб получение толстостенной пустотелой

- 30. Производство сварных труб

- 31. Прессование Преимущества: деформирование малопластичных материалов;

- 32. Прессование Прессование – способ обработки металлов давлением,

- 33. Схемы процесса прессования Схемы процесса прессования

- 34. Основные величины, характеризующие деформацию Основными величинами, характеризующими

- 35. Волочение Волочение - процесс протягивания заготовки через

- 36. Схемы процесса волочения (а) и матрицы (б)

- 37. Волоки и фильеры Инструмент с отверстием через

- 38. Назначение волочения Методом волочения получают: -

- 39. Свободная ковка Свободной ковкой называется способ горячей

- 40. Основные операции свободной ковки Осадка - операция

- 41. Оборудование для ковки МАШИНЫ ДИНАМИЧЕСКИЕ (МОЛОТЫ) ПНЕВМАТИЧЕСКИЕ

Слайд 2Производство металлопроката

Изделия, относящиеся к категории металлопроката, могут изготавливаться методом горячей и

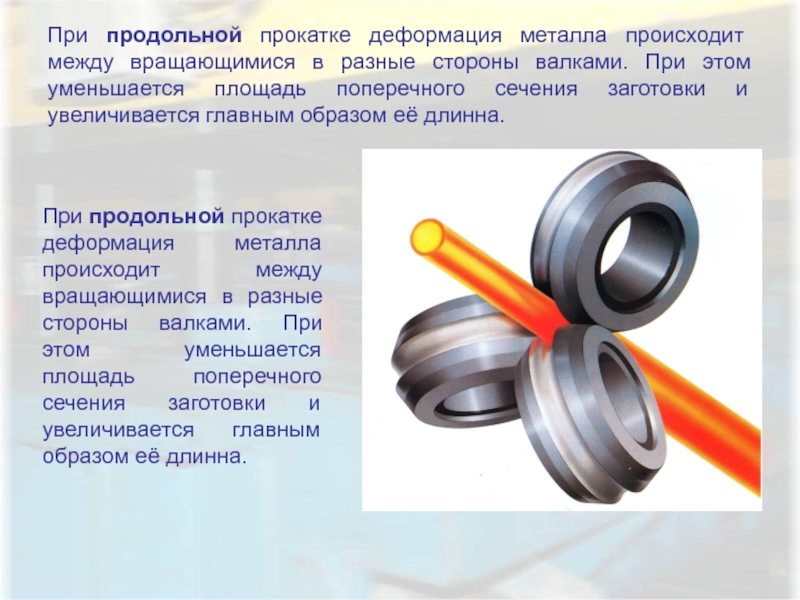

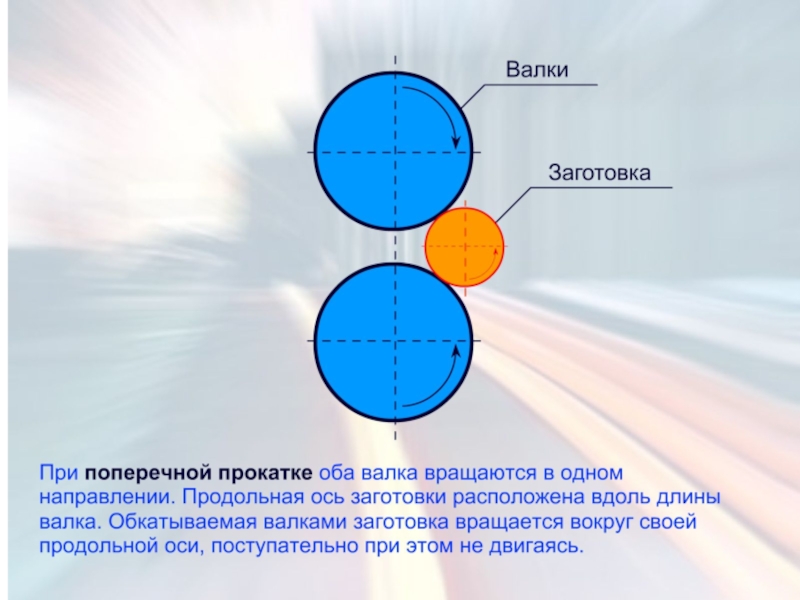

Слайд 6При продольной прокатке деформация металла происходит между вращающимися в разные стороны

При продольной прокатке деформация металла происходит между вращающимися в разные стороны валками. При этом уменьшается площадь поперечного сечения заготовки и увеличивается главным образом её длинна.

Слайд 7Определение условия захвата заготовки

Qx> PX.

где f - коэффициент трения между валками

α - угол захвата.

PX=Psin α.

P f cos α > P sin α

f cos α > sin α,

f > tgα,

т.е. для осуществления захвата заготовки валками тангенс угла захвата α должен быть меньше коэффициента трения.

Максимальный угол захвата при горячей прокатке принят 15 … 22°, а при холодной – 3 … 8°.

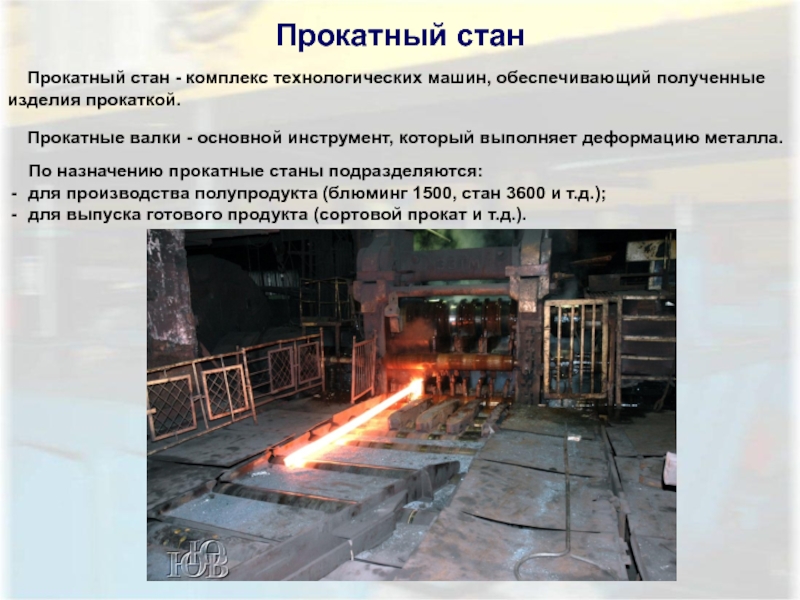

Слайд 10Прокатный стан

Прокатный стан - комплекс технологических машин, обеспечивающий полученные

Прокатные валки - основной инструмент, который выполняет деформацию металла.

По назначению прокатные станы подразделяются:

для производства полупродукта (блюминг 1500, стан 3600 и т.д.);

для выпуска готового продукта (сортовой прокат и т.д.).

Слайд 14Сортовой прокат

Сортовой прокат:

профили общего назначения (круг, квадрат, лента, полоса, швеллер,

профили специального назначения (рельсы, профили сельскохозяйственного назначения).

Слайд 17Основные операции прокатки сортового металла

нагрев до 1100 - 1250 градусов по

подачу нагретой заготовки к рабочим клетям и прокатку в несколько проходов в калибрах, постепенно приближающих сечение исходной заготовки к сечению готового профиля;

резку проката пилами или ножницами на части требуемой длины или сматывание в бунты;

охлаждение на холодильниках;

правку на роликовых правильных машинах;

контроль и отправку на склад готовой продукции.

Слайд 22Специальные виды проката

К группе специальных видов проката относится тонкостенный прокат, например,

Слайд 25Основные операции технологического процесса

подача слябов со склада к нагревательным печам;

нагрев;

правка на роликовых правильных машинах; охлаждение на холодильниках; контроль и разметка;

обрезка продольных кромок;

обрезка концов;

разрезка на листы определенной длинны;

термическая обработка (по требованию заказчика или обязательно по технологии);

отправка на склад готовой продукции.

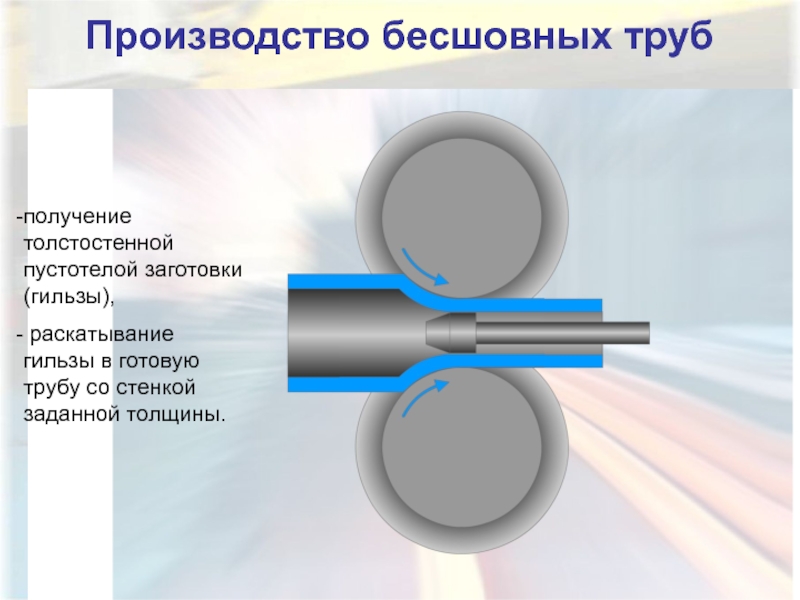

Слайд 29Производство бесшовных труб

получение толстостенной пустотелой заготовки (гильзы),

раскатывание гильзы

Слайд 31Прессование

Преимущества:

деформирование малопластичных материалов;

получение профилей сложной формы;

высокая точность профиля.

Недостатки:

значительные

сильный износ инструмента;

большие отходы (до 40%).

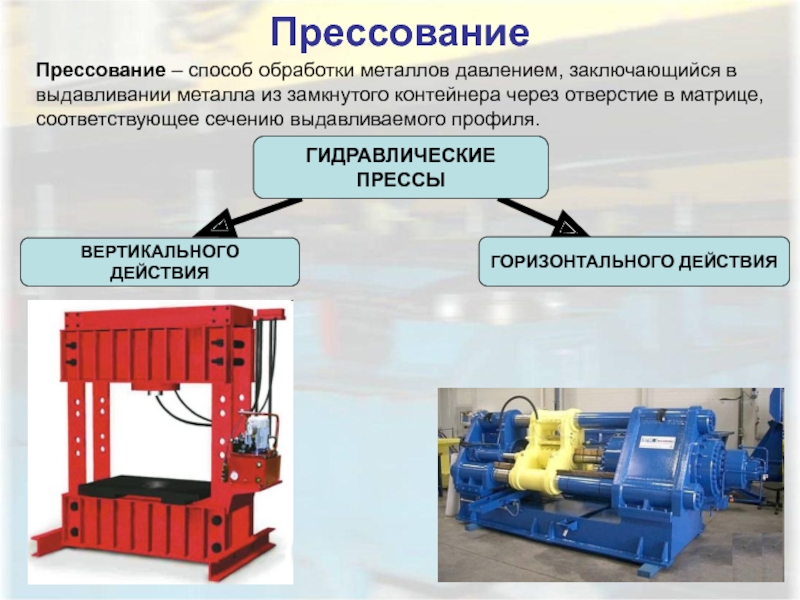

Слайд 32Прессование

Прессование – способ обработки металлов давлением, заключающийся в выдавливании металла из

ВЕРТИКАЛЬНОГО ДЕЙСТВИЯ

ГОРИЗОНТАЛЬНОГО ДЕЙСТВИЯ

ГИДРАВЛИЧЕСКИЕ ПРЕССЫ

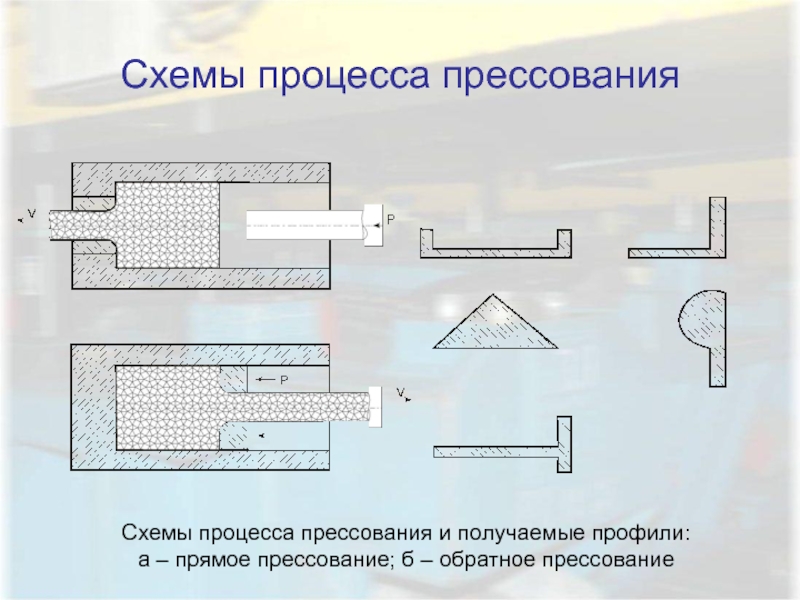

Слайд 33Схемы процесса прессования

Схемы процесса прессования и получаемые профили:

а – прямое

Слайд 34Основные величины, характеризующие деформацию

Основными величинами, характеризующими деформацию при прессовании, являются коэффициент

и степень деформации:

где F0 – площадь поперечного сечения заготовки;

F1 – площадь поперечного сечения получаемого профиля.

Степень деформации влияет на величину и равномерность механических свойств полученного материала, а также на усилие прессования.

Слайд 35Волочение

Волочение - процесс протягивания заготовки через отверстие с целью уменьшения размеров

Деформация при волочении измеряется коэффициентом уменьшения диаметра К, получаемым по формуле:

K= d/D,

где D и d - соответственно диаметры проволоки до после волочения.

Значения К бывают в пределах от 0,7…0,85 в зависимости от материала прутка.

Слайд 36Схемы процесса волочения (а) и матрицы (б)

1 – заготовка, 2 –

I – входящая (смазывающая) зона; II – деформирующая зона;

III – калибрующая зона; IV – выходной конус

а

б

Волочение

Слайд 37Волоки и фильеры

Инструмент с отверстием через которое производится протягивание заготовки, называется

Матрицы изготавливают из инструментальных сталей или твердых сплавов, а иногда из алмаза. Этим обеспечивается длительность работы волоки и неизменность поперечного сечения получаемой продукции.

из синтетического алмаза

из ВК 8, ВК 20

Слайд 38Назначение волочения

Методом волочения получают:

- проволоку диаметром от 0,002 до 10

- проводят калибровку труб диаметром от капиллярных до 500 мм;

- профили круглого, квадратного, сегментного и других сечений.

Слайд 39Свободная ковка

Свободной ковкой называется способ горячей обработки металлов давлением, при котором

При ковке формоизменение заготовки происходит в результате течения металла в направлениях, перпендикулярных движению инструмента.

К основным операциям ковки относятся: осадка, высадка, протяжка кузнечная, гибка, прошивка, скручивание, отрубка (разрубка), штамповка в подкладных штампах.

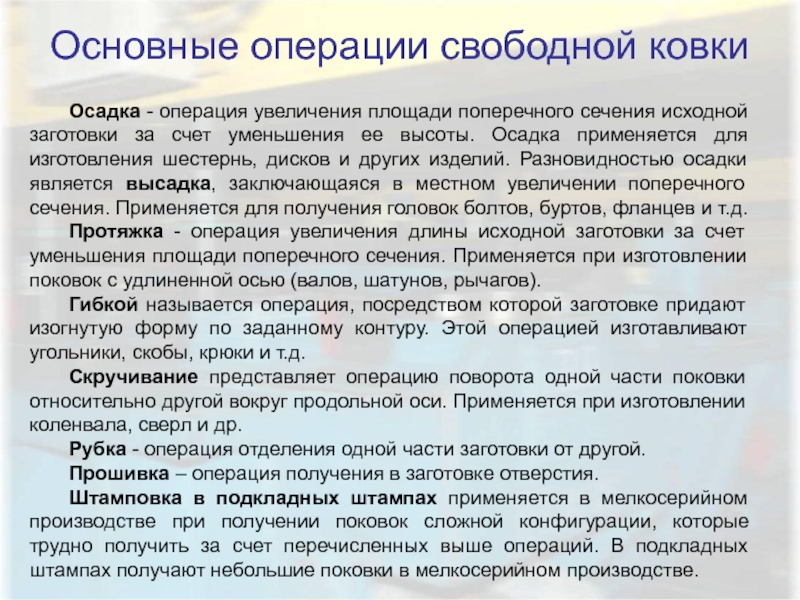

Слайд 40Основные операции свободной ковки

Осадка - операция увеличения площади поперечного сечения исходной

Протяжка - операция увеличения длины исходной заготовки за счет уменьшения площади поперечного сечения. Применяется при изготовлении поковок с удлиненной осью (валов, шатунов, рычагов).

Гибкой называется операция, посредством которой заготовке придают изогнутую форму по заданному контуру. Этой операцией изготавливают угольники, скобы, крюки и т.д.

Скручивание представляет операцию поворота одной части поковки относительно другой вокруг продольной оси. Применяется при изготовлении коленвала, сверл и др.

Рубка - операция отделения одной части заготовки от другой.

Прошивка – операция получения в заготовке отверстия.

Штамповка в подкладных штампах применяется в мелкосерийном производстве при получении поковок сложной конфигурации, которые трудно получить за счет перечисленных выше операций. В подкладных штампах получают небольшие поковки в мелкосерийном производстве.

Слайд 41Оборудование для ковки

МАШИНЫ ДИНАМИЧЕСКИЕ

(МОЛОТЫ)

ПНЕВМАТИЧЕСКИЕ

МАШИНЫ СТАТИЧЕСКИЕ

(ПРЕССЫ)

ПАРОВОЗДУШНЫЕ

Пневматические молоты работают от электродвигателя, приводящего

Более широкое распространение получили паровоздушные молоты. Они приводятся в действие паром или сжатым воздухом давлением 7…9 атм. Вес падающих частей 1…5т.

Гидравлические прессы приводятся в действие с помощью жидкости (воды, масла) и относятся к механизмам, не имеющим жесткого хода. В период рабочего хода гидравлических прессов энергия вводится непрерывно и скорость их подвижных частей возрастает. Используются для ковки крупных слитков. Усилие прессов может быть от 50 до 70000тс; КПД, учитывающий потери на трение, составляет 0,8…0,9.