- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Пултрузия. Технологический процесс презентация

Содержание

- 1. Пултрузия. Технологический процесс

- 2. Пултру́зия (протяжка) — технология изготовления высоконаполненных волокном композиционных

- 3. Пултрузия - это экономичный метод производства прямых

- 4. Пултрузионная установка включает в себя систему подачи

- 5. Технологический процесс Волоконные нити или маты подаются

- 6. Затем пропитанные полимером волокна пропускаются через преформовочное

- 7. Несколько комплектов нагревателей, находящихся в прямом контакте

- 8. Конечный продукт, выходящий из фильеры - это

Слайд 2Пултру́зия (протяжка) — технология изготовления высоконаполненных волокном композиционных деталей с постоянной поперечной

структурой.

Пултрузия получила своё название от английских слов «pull» — тянуть и «through» — сквозь/через. Причиной такому названию послужил сам процесс протягивания исходного материала сквозь нагретую до температуры полимеризации фильеру.

Пултрузия получила своё название от английских слов «pull» — тянуть и «through» — сквозь/через. Причиной такому названию послужил сам процесс протягивания исходного материала сквозь нагретую до температуры полимеризации фильеру.

Слайд 3Пултрузия - это экономичный метод производства прямых композитных изделий с постоянной

площадью поперечного сечения.

Процесс пултрузии - это автоматизированный непрерывный процесс, требующий небольших трудовых затрат.

В качестве полимеров обычно используют полиэфирные, виниловые, эпоксидные смолы. В последнее время используют специальные «пултрузионные» смолы и отвердители оптимизированные для пултрузионного процесса, это повысило скорость процесса до 4…6 метров в минуту (первые пултрузионные установки имели скорость протяжки около 1 м/мин.)

Наиболее часто используемыми в пултрузии волокнами являются стекловолокно и углеродное волокно.

Процесс пултрузии - это автоматизированный непрерывный процесс, требующий небольших трудовых затрат.

В качестве полимеров обычно используют полиэфирные, виниловые, эпоксидные смолы. В последнее время используют специальные «пултрузионные» смолы и отвердители оптимизированные для пултрузионного процесса, это повысило скорость процесса до 4…6 метров в минуту (первые пултрузионные установки имели скорость протяжки около 1 м/мин.)

Наиболее часто используемыми в пултрузии волокнами являются стекловолокно и углеродное волокно.

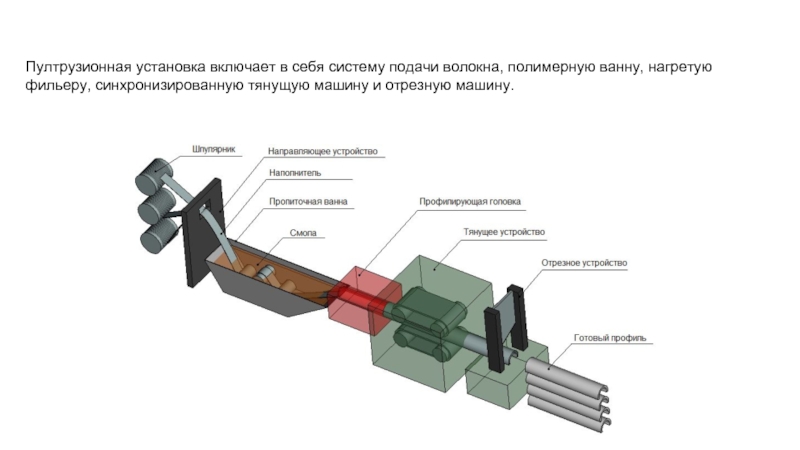

Слайд 4Пултрузионная установка включает в себя систему подачи волокна, полимерную ванну, нагретую

фильеру, синхронизированную тянущую машину и отрезную машину.

Слайд 5Технологический процесс

Волоконные нити или маты подаются с катушек и пропускаются через

полимерную ванну, где они пропитываются полимером.

Слайд 6Затем пропитанные полимером волокна пропускаются через преформовочное устройство, которое придает волоконно-полимерному

составу желаемую форму и выравнивает волокна.

После прохождения преформовочных устройств волокна и незатвердевший полимер пропускаются через нагретую прессформу (фильеру).

Входная зона фильеры при определенных режимах

охлаждается водой, чтобы не допустить преждевременного

отверждения полимера на входе.

После прохождения преформовочных устройств волокна и незатвердевший полимер пропускаются через нагретую прессформу (фильеру).

Входная зона фильеры при определенных режимах

охлаждается водой, чтобы не допустить преждевременного

отверждения полимера на входе.

Слайд 7Несколько комплектов нагревателей, находящихся в прямом контакте с фильерой, создают несколько

зон нагрева (обычно 4...6), и обеспечивают оптимальные для процесса полимеризации температурный профиль. Температурный профиль задает система управления в зависимости от изделия и скорости протяжки. Как и процессе экструзии, во время пултрузии возникают эффекты саморазогрева (экзотермическая реакция в полимере).

Слайд 8Конечный продукт, выходящий из фильеры - это сильно отвержденный продукт, не

требующий обработки. Отвержденный продукт вытягивается из фильеры вытяжной машиной и в отрезной машине распиливается на на готовые к использованию сегменты.