- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Процессы штамповки на оборудовании для горячей объемной штамповки презентация

Содержание

- 1. Процессы штамповки на оборудовании для горячей объемной штамповки

- 2. Оборудование для горячей объемной штамповки молоты штамповочные,

- 3. Горячая объемная штамповка на молотах Основным типом

- 4. Штамповка в открытых штампах При штамповке в

- 5. Штамповка в закрытых штампах При закрытой штамповке

- 6. Геометрическая точность поковок, полученных на молотах На

- 7. Горячая объемная штамповка на прессах Наиболее часто

- 8. Открытая штамповка При открытой штамповке на прессах

- 9. Закрытая штамповка Для закрытой штамповки используются штампы

- 10. Достоинства процесса штамповки на прессах Поковки, полученные

- 11. Недостатки процесса штамповки на прессах Процессу штамповки

- 12. Штамповка на горизонтально-ковочных машинах Горизонтально–ковочная машина (ГКМ),

- 13. Схема горячей объемной штамповки на горизонтально-ковочной машине

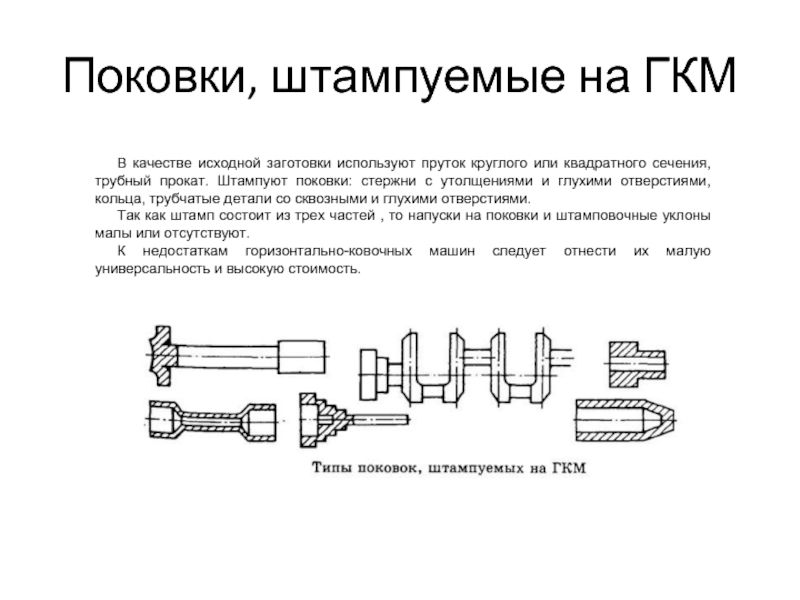

- 14. Поковки, штампуемые на ГКМ В качестве исходной

- 15. Ротационные способы изготовления поковок

- 16. Ковочные вальцы Штамповка на ковочных вальцах напоминает

- 17. Штамповка на ротационно-ковочных машинах Типовая

- 18. Поперечно-клиновая прокатка Процесс заключается в локальном

- 19. Раскатка кольцевых заготовок на раскатных станах

- 20. Штамповка жидкого металла Штамповка жидкого металла является

Слайд 1Процессы штамповки на оборудовании для горячей объемной штамповки

Дисциплина:

Технологии заготовительного производства

Слайд 2Оборудование для горячей объемной штамповки молоты штамповочные, горячештамповочные кривошипные прессы, горизонтально-ковочные

Слайд 3Горячая объемная штамповка на молотах

Основным типом молотов являются паровоздушные штамповочные молоты.

Масса падающих частей составляет 630…25000 кг.

Особенностями ГОШ на молотах являются ударный характер деформирующего воздействия и возможность регулирования хода подвижных частей и величины удара при одновременном кантовании заготовки, что позволяет более эффективно производить перераспределение металла.

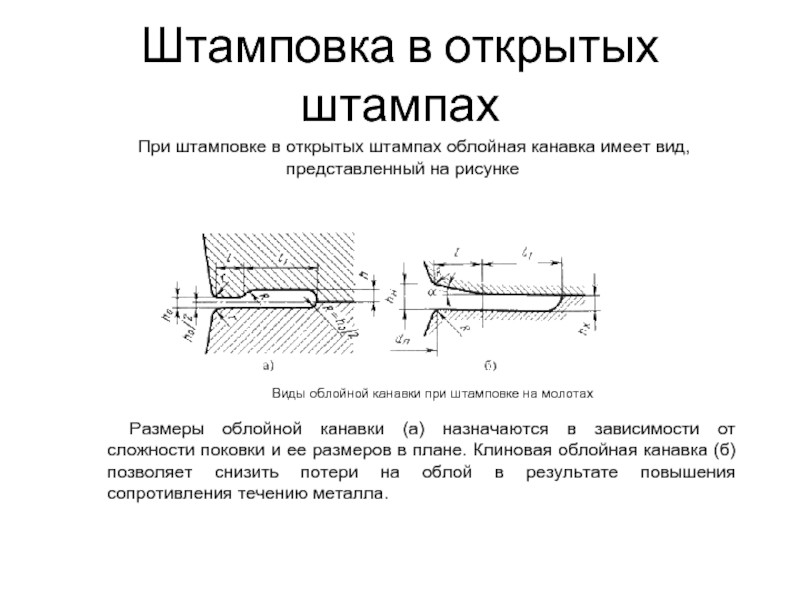

Слайд 4Штамповка в открытых штампах

При штамповке в открытых штампах облойная канавка имеет

Виды облойной канавки при штамповке на молотах

Размеры облойной канавки (а) назначаются в зависимости от сложности поковки и ее размеров в плане. Клиновая облойная канавка (б) позволяет снизить потери на облой в результате повышения сопротивления течению металла.

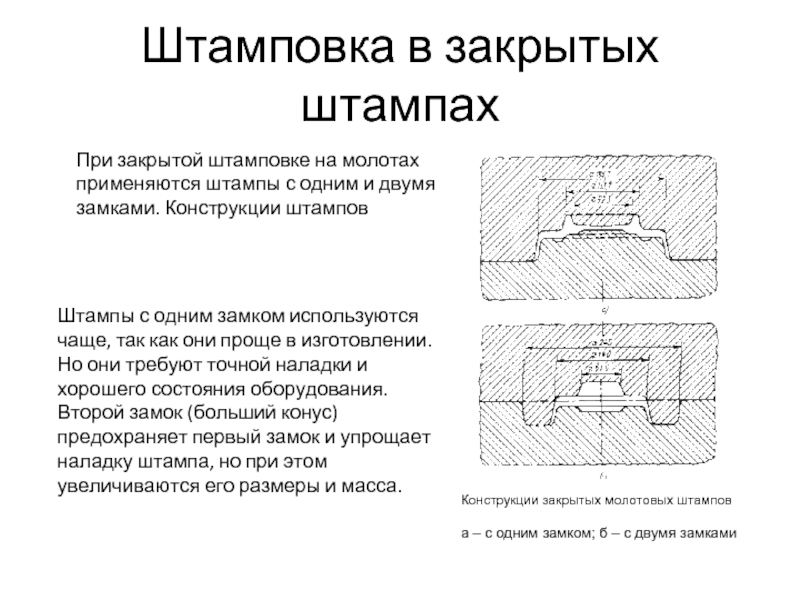

Слайд 5Штамповка в закрытых штампах

При закрытой штамповке на молотах применяются штампы с

Штампы с одним замком используются чаще, так как они проще в изготовлении. Но они требуют точной наладки и хорошего состояния оборудования. Второй замок (больший конус) предохраняет первый замок и упрощает наладку штампа, но при этом увеличиваются его размеры и масса.

Конструкции закрытых молотовых штампов

а – с одним замком; б – с двумя замками

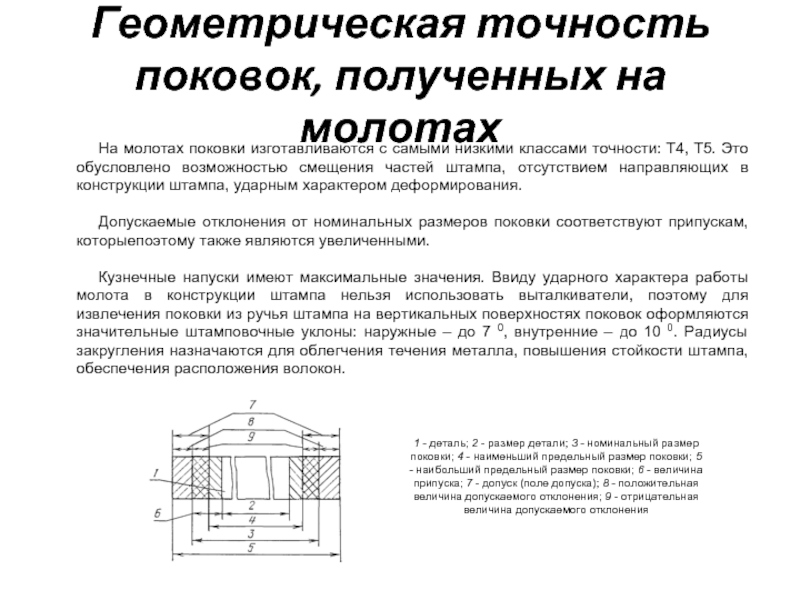

Слайд 6Геометрическая точность поковок, полученных на молотах

На молотах поковки изготавливаются с самыми

Допускаемые отклонения от номинальных размеров поковки соответствуют припускам, которыепоэтому также являются увеличенными.

Кузнечные напуски имеют максимальные значения. Ввиду ударного характера работы молота в конструкции штампа нельзя использовать выталкиватели, поэтому для извлечения поковки из ручья штампа на вертикальных поверхностях поковок оформляются значительные штамповочные уклоны: наружные – до 7 0, внутренние – до 10 0. Радиусы закругления назначаются для облегчения течения металла, повышения стойкости штампа, обеспечения расположения волокон.

1 - деталь; 2 - размер детали; 3 - номинальный размер поковки; 4 - наименьший предельный размер поковки; 5 - наибольший предельный размер поковки; 6 - величина припуска; 7 - допуск (поле допуска); 8 - положительная величина допускаемого отклонения; 9 - отрицательная величина допускаемого отклонения

Слайд 7Горячая объемная штамповка на прессах

Наиболее часто используются кривошипные горячештамповочные прессы. Выбор

К особенностям конструкции пресса следует отнести жесткий привод, не позволяющий изменять ход ползуна, отсутствие ударных нагрузок.

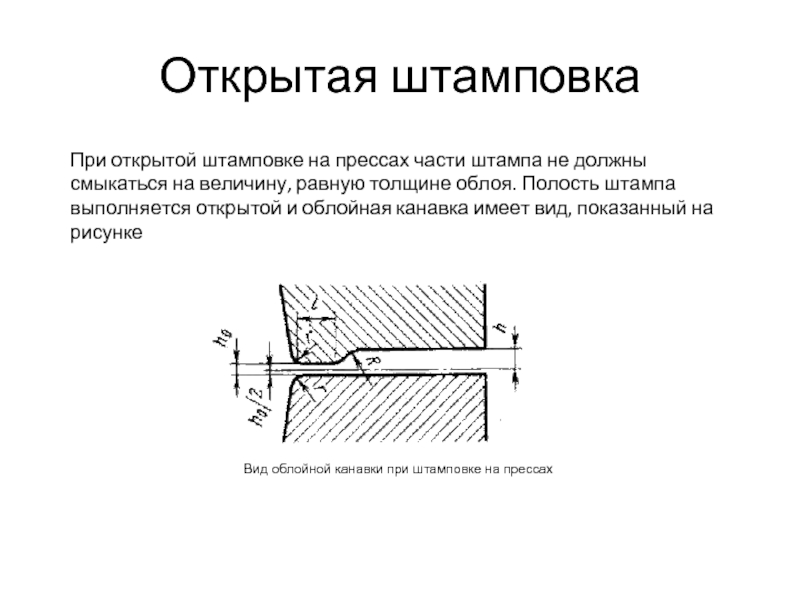

Слайд 8Открытая штамповка

При открытой штамповке на прессах части штампа не должны смыкаться

Вид облойной канавки при штамповке на прессах

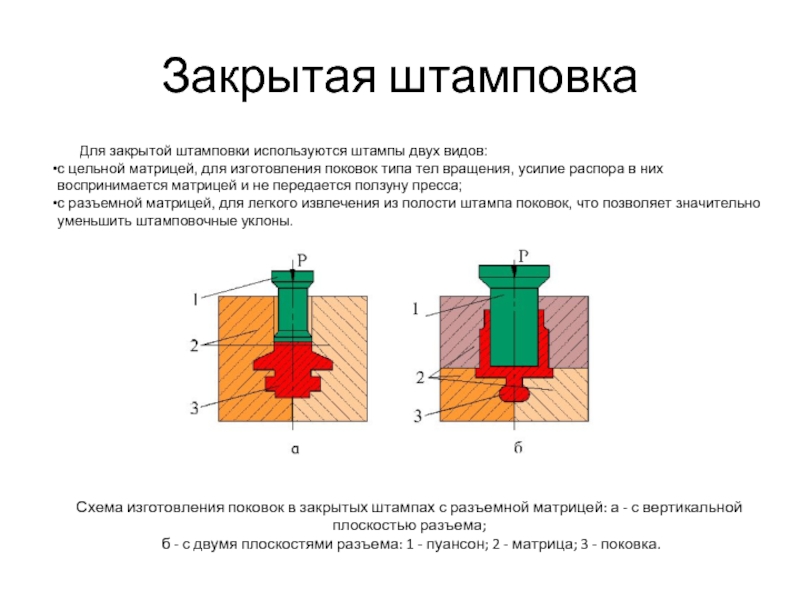

Слайд 9Закрытая штамповка

Для закрытой штамповки используются штампы двух видов:

с цельной матрицей, для

с разъемной матрицей, для легкого извлечения из полости штампа поковок, что позволяет значительно уменьшить штамповочные уклоны.

Схема изготовления поковок в закрытых штампах с разъемной матрицей: а - с вертикальной плоскостью разъема;

б - с двумя плоскостями разъема: 1 - пуансон; 2 - матрица; 3 - поковка.

Слайд 10Достоинства процесса штамповки на прессах

Поковки, полученные на прессах, характеризуются высокой точностью,

Наличие постоянного хода приводит к большей точности поковок по высоте, а жесткость конструкции пресса делает возможным применение направляющих колонок в штампах, что исключает сдвиг.

Производительность труда повышается в среднем в 1,4 раза за счет однократности и повышения мощности деформирующих воздействий. В результате себестоимость поковок снижается на 10…30 %. Как показывают исследования, штамповка на прессах может быть экономически выгодной даже при загрузке оборудования на 35…45 %.

Слайд 11Недостатки процесса штамповки на прессах

Процессу штамповки на прессах присущи недостатки:

окалина

из-за невысокой скорости деформирования время контакта металла с инструментом больше, чем на молотах, поэтому имеет место переохлаждение поверхности заготовки, что приводит к худшему заполнению полости штампа.

Слайд 12Штамповка на горизонтально-ковочных машинах

Горизонтально–ковочная машина (ГКМ), предназначена для горячего безоблойного штампования

Горизонтально-ковочные машины выбираются по номинальному усилию, которое составляет 1…31,5 МН.

Слайд 13Схема горячей объемной штамповки на горизонтально-ковочной машине

Штамп состоит из трех

После окончания деформирования пуансон движется в обратном направлении, выходя из полости матрицы. Матрицы разжимаются, деформированную заготовку вынимают или она выпадает из них.

Слайд 14Поковки, штампуемые на ГКМ

В качестве исходной заготовки используют пруток круглого или

Так как штамп состоит из трех частей , то напуски на поковки и штамповочные уклоны малы или отсутствуют.

К недостаткам горизонтально-ковочных машин следует отнести их малую универсальность и высокую стоимость.

Слайд 15Ротационные способы изготовления поковок

В основе этих

Слайд 16Ковочные вальцы

Штамповка на ковочных вальцах напоминает продольную прокатку, на двух валках

Нагретую заготовку 1 подают до упора 2, когда секторные штампы 3 расходятся. При повороте валков происходит захват заготовки и обжатие ее по форме полости; одновременно с обжатием заготовка выталкивается в сторону подачи.

На вальцах изготовляют поковки типа звеньев цепей, рычагов, гаечных ключей и т.п., а также осуществляют фасонирование заготовок. Исходное сечение заготовки принимают равным максимальному сечению поковки, так как при вальцовке происходит главным образом протяжка.

Слайд 17 Штамповка на ротационно-ковочных машинах

Типовая конструкция ротационно-ковочной машины с вращающимся

Штамповка на ротационно-ковочных машинах подобна операции протяжки и заключается в местном обжатии заготовки по периметру. Заготовку 1 в виде прутка или трубы помещают в отверстие между бойками 5 машины, находящимися в шпинделе 4. Бойки могут свободно скользить в радиально расположенных пазах шпинделя. При вращении шпинделя ролики 3, помещенные в обойме 2, толкают бойки 5, которые наносят удары по заготовке. В исходное положение бойки возвращаются под действием центробежных сил. В машинах этого типа получают поковки, имеющие форму тел вращения.

Существуют машины, у которых вместо шпинделя с бойками вращается обойма с роликами; в этом случае для возвратного движения ползунов служат пружины. В таких машинах получают поковки квадратного, прямоугольного и других сечений.

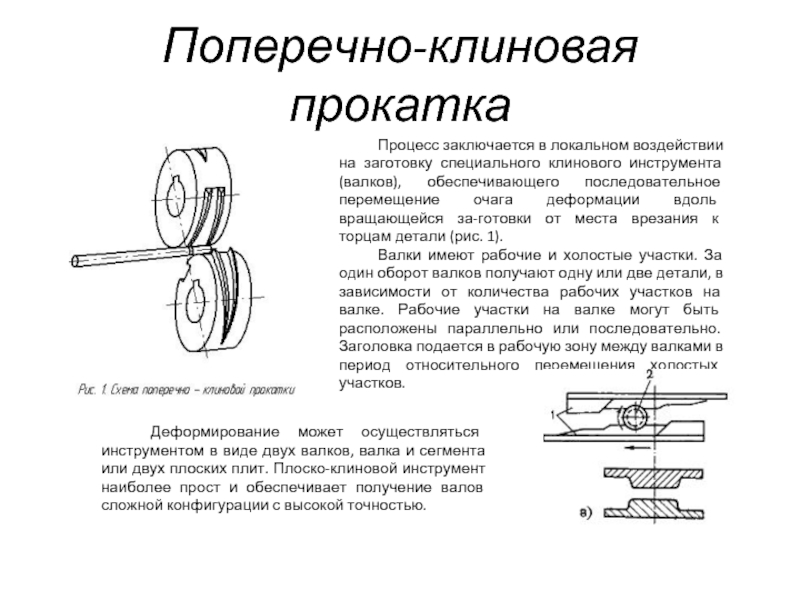

Слайд 18Поперечно-клиновая прокатка

Процесс заключается в локальном воздействии на заготовку специального клинового

Валки имеют рабочие и холостые участки. За один оборот валков получают одну или две детали, в зависимости от количества рабочих участков на валке. Рабочие участки на валке могут быть расположены параллельно или последовательно. Заголовка подается в рабочую зону между валками в период относительного перемещения холостых участков.

Деформирование может осуществляться инструментом в виде двух валков, валка и сегмента или двух плоских плит. Плоско-клиновой инструмент наиболее прост и обеспечивает получение валов сложной конфигурации с высокой точностью.

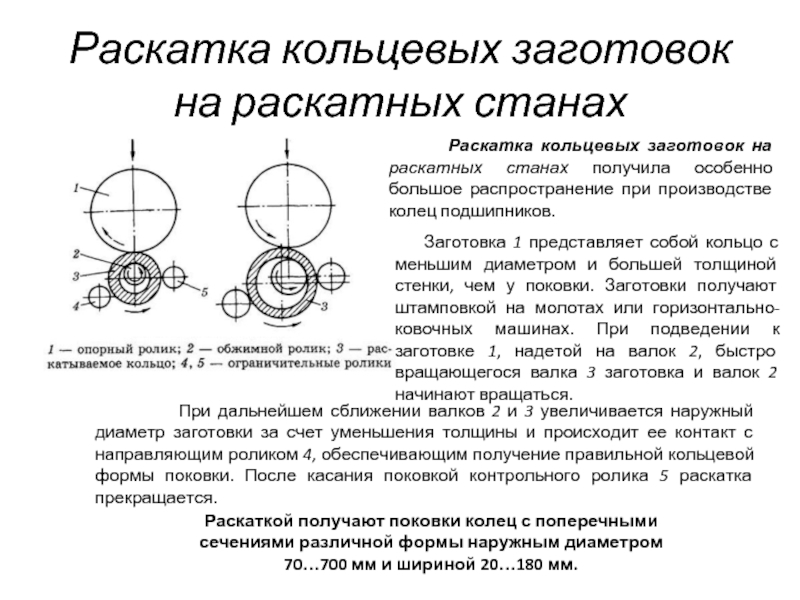

Слайд 19Раскатка кольцевых заготовок на раскатных станах

Раскатка кольцевых

При дальнейшем сближении валков 2 и 3 увеличивается наружный диаметр заготовки за счет уменьшения толщины и происходит ее контакт с направляющим роликом 4, обеспечивающим получение правильной кольцевой формы поковки. После касания поковкой контрольного ролика 5 раскатка прекращается.

Заготовка 1 представляет собой кольцо с меньшим диаметром и большей толщиной стенки, чем у поковки. Заготовки получают штамповкой на молотах или горизонтально-ковочных машинах. При подведении к заготовке 1, надетой на валок 2, быстро вращающегося валка 3 заготовка и валок 2 начинают вращаться.

Раскаткой получают поковки колец с поперечными сечениями различной формы наружным диаметром 70…700 мм и шириной 20…180 мм.

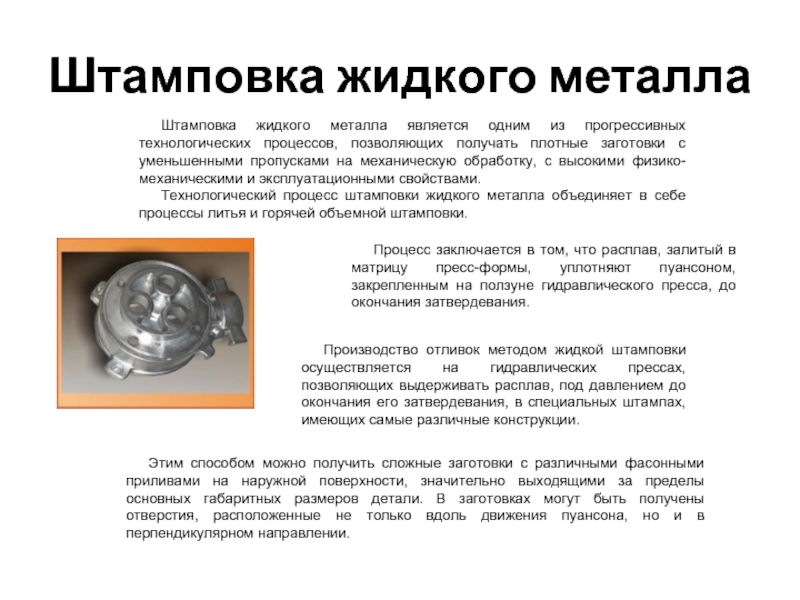

Слайд 20Штамповка жидкого металла

Штамповка жидкого металла является одним из прогрессивных технологических процессов,

Технологический процесс штамповки жидкого металла объединяет в себе процессы литья и горячей объемной штамповки.

Процесс заключается в том, что расплав, залитый в матрицу пресс-формы, уплотняют пуансоном, закрепленным на ползуне гидравлического пресса, до окончания затвердевания.

Производство отливок методом жидкой штамповки осуществляется на гидравлических прессах, позволяющих выдерживать расплав, под давлением до окончания его затвердевания, в специальных штампах, имеющих самые различные конструкции.

Этим способом можно получить сложные заготовки с различными фасонными приливами на наружной поверхности, значительно выходящими за пределы основных габаритных размеров детали. В заготовках могут быть получены отверстия, расположенные не только вдоль движения пуансона, но и в перпендикулярном направлении.