- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Подъемно-транспортные установки презентация

Содержание

- 1. Подъемно-транспортные установки

- 2. Лекция №1 Литература Ф.Г. Зуев, М.А.

- 3. Лекция №1 Промышленный транспорт по

- 4. Лекция №1

- 5. Лекция №1 ПТМ должны отвечать

- 6. Лекция №1 ПТМ должны отвечать

- 7. Лекция №1 Основные технические факторы,

- 8. Лекция №1 Машины непрерывного действия

- 9. Лекция №1 Основные направления развития

- 10. Лекция №1 Машины непрерывного действия

- 11. Лекция №1 Ленты Ленты выпускаются:

- 12. Лекция №2 Цепи В

- 13. Лекция №2

- 14. Лекция №2 Тяговые пластинчатые цепи

- 15. Лекция №2 Разновидности пластинчатых цепей

- 16. Лекция №2 Разновидности пластинчатых цепей

- 17. Лекция №2 Разновидности пластинчатых цепей

- 18. Лекция №2 Стальные проволочные канаты.

- 19. Лекция №2 При одинарном способе

- 20. Лекция №2 В зависимости от

- 21. Лекция №2 Опорные, поворотные и

- 22. Лекция №2 Роликовые опоры для

- 23. Лекция №2 Роликовые опоры для

- 24. Лекция №2 Желобчатые роликовые опоры

- 25. Лекция №2 Поворотные и направляющие

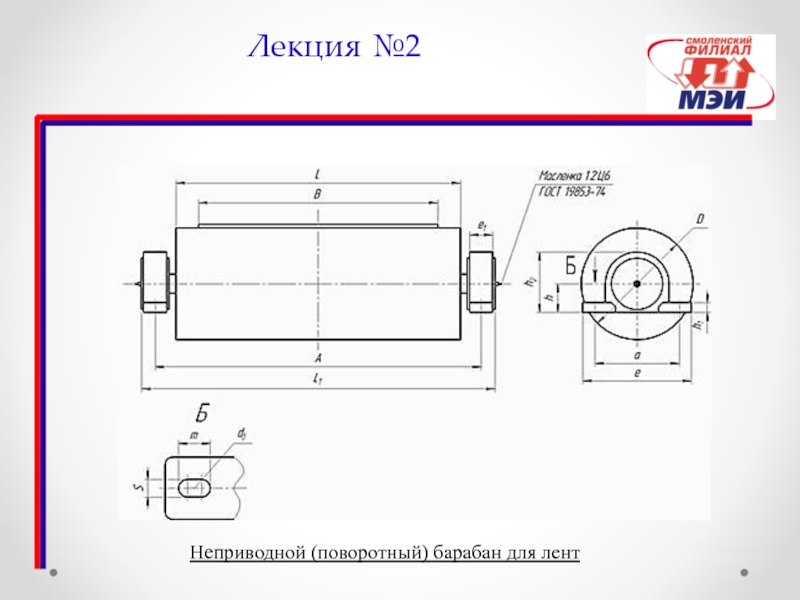

- 26. Лекция №2 Неприводной (поворотный) барабан для лент

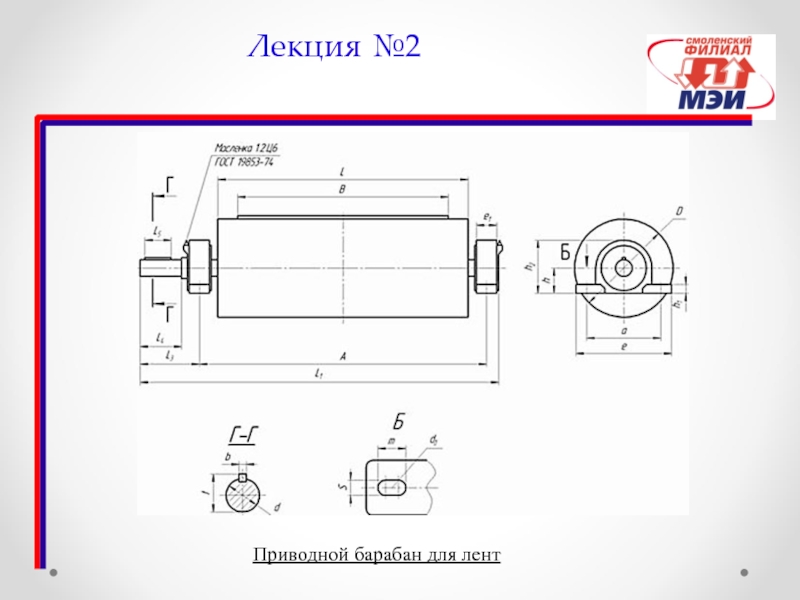

- 27. Лекция №2 Приводной барабан для лент

- 28. Лекция №2

- 29. Лекция №2 Блоки и звездочки

- 30. Лекция №2 Приводы Приводной

- 31. Лекция №2 В конвейерах используют

- 32. Лекция №3 Приводное устройство ленточного

- 33. Лекция №4 Транспортируемые грузы

- 34. Лекция №4 Характеристики штучных грузов:

- 35. Лекция №4 Основные характеристики ПТМ.

- 36. Лекция №4 Условия работы

- 37. Лекция №4 Ленточные конвейеры

- 38. Лекция №4 Схема ленточного

- 39. Лекция №4 Преимуществами ленточных конвейеров

- 40. Лекция №4 По типу

- 41. Лекция №4 Приводы ленточных

- 42. Лекция №4 Натяжные устройства.

- 43. Лекция №4 Пластинчатые конвейеры

- 44. Лекция №4 Пластинчатые конвейеры классифицируют

- 45. Лекция №4 Пластинчатый конвейер:

- 46. Лекция №4 К преимуществам пластинчатых

- 47. Лекция №4 Настил является грузонесущим

- 48. Лекция №4 Машины непрерывного действия

- 49. Лекция №4 Винтовые конвейеры

- 50. Лекция №4 Винтовые конвейеры

- 51. Лекция №4 К достоинствам винтовых

Слайд 2Лекция №1

Литература

Ф.Г. Зуев, М.А. Латков «подъемно-транспортные устройства» Москва, Колос, 2006г, 461

В.И. Степыгин, Е.Д. Чертов, «проектирование подъемно-транспортных установок»

Вайсон А.А. Подъемно-транспортные машины (учебник для Вузов)

А.О. Спиваковский (атлас)

М.Н. Ерохин «проектирование и расчет подъемно-транспортных машин»

Слайд 3Лекция №1

Промышленный транспорт по территориальному признаку разделяют на два основных вида:

Внешний транспорт – обеспечивает доставку на предприятие сырья, топлива, строительных материалов. Кроме того, на нем же отправляют с предприятия готовую продукцию и отходы производства. К внешнему относят все магистральные виды транспорта, такие, как железнодорожный, автомобильный, водный, трубопроводный и т.д.

Внутренний транспорт – выполняет все операции по перемещению грузов в пределах территории предприятия. Его подразделяют на межцеховой и внутрицеховой.

Межцеховой транспорт – обеспечивает связи между цехами и складами предприятия. Внутрицеховой - предназначен для перемещения грузов (изделий) в цехе согласно схеме технологического процесса.

В дальнейшем будут рассмотрены только установки внутризаводского транспорта, которые можно классифицировать следующим образом:

- по принципу действия; - по способу передачи перемещаемому грузу действующей силы; - по назначению и положению на производственной площадке.

Слайд 4

Лекция №1

По принципу действия все подъемно-транспортные машины можно разделить на две

Подъемно-транспортные машины

Машины и установки непрерывного действия

Машины и периодического действия

Конвейеры

С тяговым элементом

Без тягового элемента

Установки пневматического

транспорта

Установки гидравлического траспорта

Простые подъемные механизмы

Краны

Подъемники

Слайд 5Лекция №1

ПТМ должны отвечать следующим требованиям:

Надежность – свойство свойство объекта сохранять

Надежность включает в себя следующие характеристики:

Безотказность - свойство объекта непрерывно сохранять работоспособное состояние в течение некоторого времени или наработки.

Долговечность — свойство объекта непрерывно сохранять работоспособность от начала эксплуатации до наступления предельного состояния, то есть такого состояния, когда объект изымается из эксплуатации.

Ремонтопригодность — свойство объекта, заключающееся в приспособленности к поддержанию и восстановлению работоспособного состояния путём технического обслуживания и ремонта.

Ресурс — наработка от начала эксплуатации до наступления предельного состояния.

Живучесть — свойство объекта сохранять работоспособность при отказе отдельных функциональных узлов.

Наработка на отказ — величина, (время или объём работы) принятая для измерения продолжительности работы аппаратуры

Ресурс — наработка от начала эксплуатации до наступления предельного состояния.

Слайд 6Лекция №1

ПТМ должны отвечать следующим требованиям:

Стандартизация – деятельность по установлению правил

Все ПТМ должны соответствовать стандартам (ГОСТ), которые определяют основные показатели машин: грузоподъемность, длину стрелы, ширину ленты конвейеров, скорости движения рабочих органов, габариты, предельную массу и т.д.

Унификация – (конструктивное единообразие), метод устранения излишнего многообразия посредством сокращения перечня допустимых элементов и решений, приведения их к однотипности. Унификация позволяет повысить серийность операций и выпуска изделий и, как следствие, удешевить производство, сократить время на его подготовку.

Стандартизация и унификация значительно упрощают эксплуатацию машин, их ремонт, а также обучение обслуживающего персонала. Т.к. ПТМ представляют опасность для обслуживающего персонала и лиц, находящихся в зоне их действия, то они подлежат надзору комитета по безопасности ведения работы – ГОСГОРТЕХНАДЗОР.

Слайд 7Лекция №1

Основные технические факторы, влияющие на выбор машины

Вид и свойства груза,

Производительность выбираемой машины, ее габаритные размеры, масса, стоимость и т.д.;

Схема и длина трассы, по которой будет перемещаться груз (прямолинейно и на небольшие расстояния или с изменением направления как в плоскости, так и в пространстве);

Характеристика технологического процесса. Выбираемая машина должна по возможности обеспечить совмещение транспортных и технологических операций;

Местные условия: место установки машины, способ загрузки и разгрузки грузов и т.п.

Если указанным техническим факторам одинаково полно удовлетворяют несколько типов подъемно-транспортных машин, то для выбора оптимальной из них выполняют технико-экономические расчеты. Обычно сравнивают следующие экономические показатели: капитальные затраты, эксплуатационные расходы, численность рабочих, занятых на погрузочно-разгрузочных работах, сроки окупаемости. Оптимальным считается тот вариант, при котором получают наименьшие капитальные затраты и наименьшую себестоимость перемещения единицы массы груза.

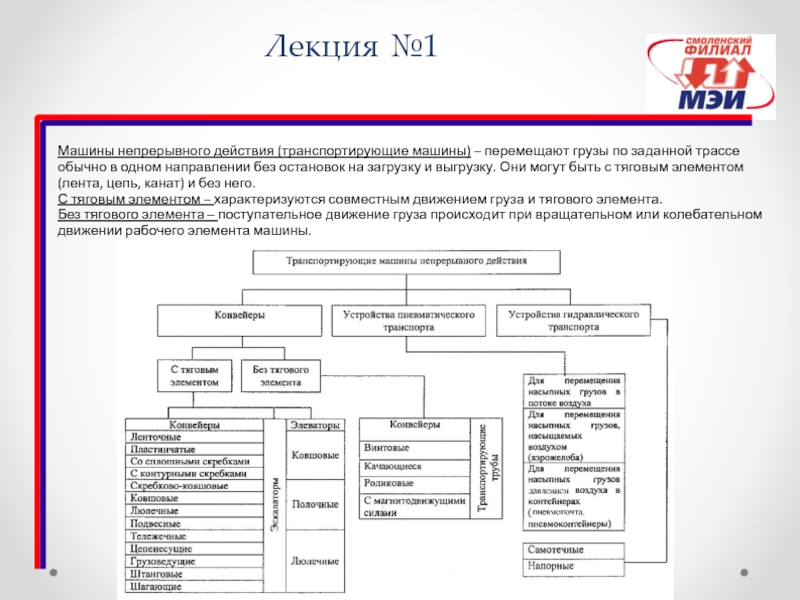

Слайд 8Лекция №1

Машины непрерывного действия (транспортирующие машины) – перемещают грузы по заданной

С тяговым элементом – характеризуются совместным движением груза и тягового элемента.

Без тягового элемента – поступательное движение груза происходит при вращательном или колебательном движении рабочего элемента машины.

Слайд 9Лекция №1

Основные направления развития машин непрерывного транспорта:

Создание конвейеров для безперезагрузочного транспортирования

Повышение производительности конвейеров.

Повышение надежности машин и упрощение их обслуживания в тяжелых условиях эксплуатации.

Автоматизация управления машинами и комплексами машин.

Снижение металлоёмкости, массы и габаритных размеров.

Создание машин основанных на современных методах транспортирования (на магнитном и воздушном подвесе грузонесущего элемента, с приводом от линейных асинхронных двигателей).

Улучшение условий труда обслуживающего персонала, исключение потерь груза, герметизация и изоляция от окружающей среды пылевидных, горючих и химически агрессивных грузов, снижение шума.

Дальнейшая унификация и стандартизация оборудования.

Слайд 10Лекция №1

Машины непрерывного действия с тяговым элементом.

К ним относятся конвейеры, а

Области применения: машины общего применения и специализированные.

Способу передачи, перемещаемому грузу движущей силы. В качестве источника энергии используются: электродвигатели с механическими передачами, а также используют энергию воды и воздуха.

Характеру приложения действующей силы – машины делятся на машины с тяговым элементом (лента, цепь, канат) и машины без него (шнек, рольганг и др.)

По роду перемещаемых грузов – штучных и насыпных.

По назначению и положению на производственной площадке – стационарные и перемещаемые (переносные, самоходные, передвижные). Ряд машин изменяет перемещаемые потоки за счёт введения поворотных секций и криволинейных секций в 45º, 60º, 90º.

Слайд 11Лекция №1

Ленты

Ленты выпускаются:

- резинотканевые с х/б и синтетическими прокладками

- резинотроссовые

- стальные (сетчатые)

Преимущества лент: - бесшумность,

- малая масса (по сравнению с цепями), -пространственная гибкость, - высокая производительность (до 30 тыс.тонн в час), -расстояние транспортирования до 5 км.

Ленты многослойны (min 3 слоя). Выпускают ленты общего типа и специальные.

Т – теплостойкие (до 130ºС)

М – морозостойкие (до -45ºС)

Мс- маслостойкие

Пример обозначения Л2-500-3Б-820-3-1

Л – лента общего назначения

2 – тип

500 – ширина ленты, В

3Б-820 – 3 прокладки из дельтинга марки 820

3 – верхний слой (резинов.) толщиной 3мм

1 – нижний слой 1мм.

Слайд 12Лекция №2

Цепи

В зависимости от назначения их подразделяют на 3 типа:

Приводные –

Тяговые – в транспортирующих машинах для перемещения грузов при помощи рабочих элементов или грузозахватывающих устройств, связанных со звеньями цепи;

Грузовые - для подъема груза

По способу изготовления цепи могут быть:

Сварные;

Штампованные;

Кованые;

Литые.

В качестве тяговых элементов обычно используют круглозвенные сварные, пластинчатые и некоторые специальные цепи.

Слайд 14Лекция №2

Тяговые пластинчатые цепи

Согласно ГОСТ 588 изготавливают следующих типов:

Втулочные;

Роликовые;

Катковые цепи с

Катковые цепи с гребнями (ребордами) на катках.

Цепи всех указанные типов изготавливают в двух исполнениях: неразборная конструкция и разборная конструкция.

Пластинчатые цепи используют в машинах непрерывного действия со скоростью до 1,5 м/с.

Детали шарниров пластинчатых цепей изготавливают из стали парок Ст. 4 или Ст.5. Все детали цепи, кроме пластин, подвергают термической обработке.

Для пластинчатых цепей рассчитывают наружные и внутренние пластины на растяжение, валик – на срез и изгиб, втулки – на изгиб.

Слайд 15Лекция №2

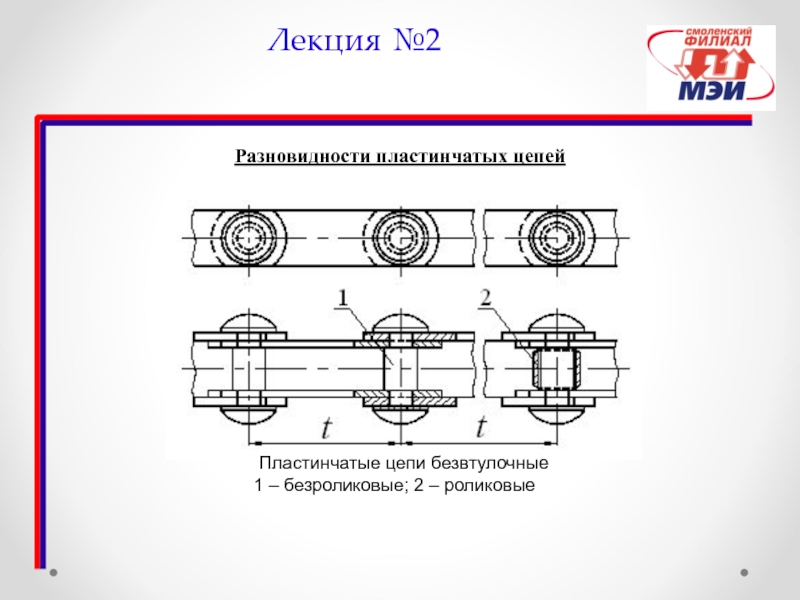

Разновидности пластинчатых цепей

Пластинчатые цепи безвтулочные

1 – безроликовые; 2 –

Слайд 16Лекция №2

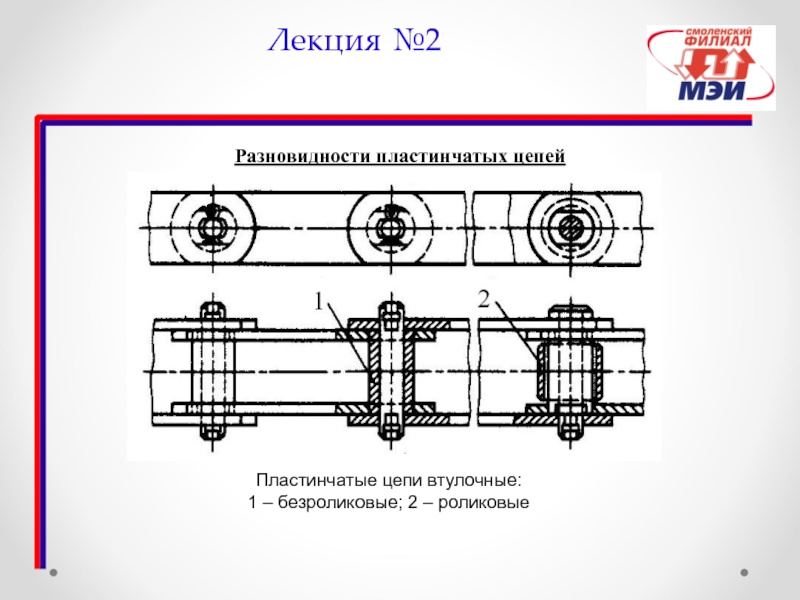

Разновидности пластинчатых цепей

Пластинчатые цепи втулочные:

1 – безроликовые; 2 – роликовые

Слайд 17Лекция №2

Разновидности пластинчатых цепей

Пластинчатые цепи катковые:

1 – с гладкими катками;

Слайд 18Лекция №2

Стальные проволочные канаты.

Стальные проволочные канаты применяют в грузоподъемных машинах, но

Стальные канаты изготавливают свивкой проволок диаметром 0,2…3,0 мм из высококачественной стали.

Проволоки свиваются в пряди, а группа прядей – в канат вокруг металлического или органического сердечника (органические сердечники – пенька, полиэтилен и др.)

Металлические сердечники используют в канатах, предназначенных для работы при высоких температурах или в условиях, не допускающих изменения поперечного сечения каната и его удлинения ( в остальных случаях – с органическим сердечником).

По конструкции канаты могут быть одинарной, двойной и тройной свивки.

Слайд 19Лекция №2

При одинарном способе свивки – проволоки свивают по спирали в

При двойной свивке пряди свивают в канат вокруг металлического или органического сердечника.

Наибольшее распространение получили шестипрядные каната двойной свивки (тросы).

а – одинарной свивки, б,в,г – двойной свивки. (1,2 – проволока, 3 – сердечник)

Слайд 20Лекция №2

В зависимости от направления свивки проволок и самих прядей, различают:

Односторонний

Крестовый - когда проволоки в прядах свиты в одну сторону, а пряди в канате – в другую.

При первом способе свивки канат получается более гибким и меньше изнашивается (однако груз, подвешенный на нем, может вращаться – стремление каната к раскручиванию)

Канаты крестовой свивки не подвержены раскручиванию, в связи с этим получили наиболее широкое распространение.

Достоинства канатов:

1) Меньшая масса и стоимость (при одной и той же допускаемой нагрузке) по сравнению с цепями.

2) Отсутствие шарниров (что облегчает уход за канатом)

Недостатки канатов:

Большая жесткость (как следствие – блоки и барабаны должны быть большого диаметра).

Удлинение канатов в процессе работы (ограничение применения их в машинах непрерывного действия)

Выбирают канаты по ГОСТ, исходя из значения разрывного усилия.

Для уменьшения износа канатов в процессе эксплуатации их покрывают защитной смазкой.

Внешним признаком износа каната и необходимости его замены является число лопнувших проволок в наружных слоях прядей.

Слайд 21Лекция №2

Опорные, поворотные и направляющие устройства

Опорные устройства необходимы для поддержания и

При вертикальном перемещении груза направляющие устройства необходимы для устранения раскачивания грузонесущего элемента.

Опорными устройства для лент, а также для некоторых специальных типов пластинчатого настила служат стационарные ролики.

Иногда при транспортировании штучных грузов в качестве опорных устройств используют настил из листовой стали или дерева и т.п.

Роликовые опоры служат для поддержания ленты и придания ей необходимой формы.

Опоры для поддержания верхней (грузонесущей) ветви ленты бывают:

Прямыми однороликовыми (для плоской ленты)

Желобчатыми (для придания ленте желобчатой формы, с целью увеличения площади сечения насыпи груза на ленте и увеличения производительности конвейера)

Для нижней ветви ленты используют прямые роликовые опоры.

Слайд 22Лекция №2

Роликовые опоры для лент:

а – прямая верхняя (2 -

Слайд 23Лекция №2

Роликовые опоры для лент:

в – желобчатая для лент 400…650

1 – планка, 2 – ст ойка, 3 – боковой ролик, 4 – средний ролик.

Слайд 24Лекция №2

Желобчатые роликовые опоры серийно изготавливают из трех, пяти и семи

Угол наклона боковых роликов а трехроликовой желобчатой опоры по ГОСТ 22645 равен 20° и 30° для всех грузов и любой ширины ленты.

При переходе с желобчатого профиля ленты на прямой перед концевым барабаном устанавливают две-три переходные роликовые опоры с уменьшенным углом наклона бокового ролика.

Прямые роликовые опоры устанавливают на рабочей ветви конвейеров при транспортировании штучных грузов и на холостой ветви для всех грузов. Расстояние между роликовыми опорами на рабочей ветви принимают не более 1,5 м, а на холостой - 3,0 м. При транспортировании штучных грузов расстояние между опорами принимают таким, чтобы груз всегда лежал не менее чем на двух опорах. Существуют специальные роликовые опоры:

амортизирующие;

Центрирующие;

Подвесные опоры гирляндного типа.

Слайд 25Лекция №2

Поворотные и направляющие устройства

К поворотным и направляющим устройствам относятся:

Барабаны (для

Блоки (для канатов, цепей);

Звездочки (для цепей)

Шины

Барабаны: в ленточных конвейерах различают приводные барабаны и неприводные (поворотные).

Приводные барабаны, как правило, выполняют с выносными опорами и сферическими самоустанавливающимися подшипниками.

Обычно барабаны изготавливают сварными с обечайкой из листовой стали. Барабаны небольших размеров (D ≤ 500мм) могут изготавливаться литыми из чугуна.

Форма барабана оказывает влияние на правильность хода ленты. Для центрирования ее хода наиболее оптимальны барабаны бочкообразной формы.

Ширину барабана выбирают на 100…150 мм больше ширины ленты.

Слайд 29Лекция №2

Блоки и звездочки

Служат для изменения направления движения канатов и цепей.

Блоки с желобчатым ободом применяют, как правило, для изменения направления движения канатов. Основные размеры блока рассчитывают в зависимости от диаметра каната.

Направление движения пластинчатых цепей изменяют при помощи звездочек или многогранных блоков.

1.Блок с желобчатым ободом для каната, 2. блок для калиброванных цепей,

3. звездочка для тяговой пластинчатой цепи

Слайд 30Лекция №2

Приводы

Приводной механизм (привод) в машинах непрерывного действия с тяговым элементов

Приводное устройство (станция) состоит из: электродвигателя, промежуточной механической передачи (редуктор, ременная передача, цепная передача), приводного рабочего элемента и муфт, соединяющих вал двигателя с валом редуктора и вал редуктора с валом приводного элемента (барабана, звездочки).

По способу передачи тягового усилия различают:

фрикционные приводы, передающие тяговое усилие трением (для лент, канатов)

Приводы с передачей тягового усилия зацеплением (для цепей).

Фрикционные приводы могут быть однобарабанные (одноблочные), двух- и трехбарабанные. Трехбарабанные применяют только в конвейерах большой протяженности (L≥300м).

Слайд 31Лекция №2

В конвейерах используют асинхронные электродвигатели единой серии 4А.

В качестве промежуточной

В приводах в целях уменьшения предварительного натяжения лент, необходимого для создания требуемого окружного усилия, увеличивают угол обхвата приводного барабана. Для этого устанавливают отклоняющий ролик или два приводных барабана, образующих тандем-привод.

Место расположения привода определяется конструктивными и эксплуатационными условиями (удобство монтажа привода и обслуживания и т.п.). Рекомендуется устанавливать сразу после прямого участка с наибольшим сопротивлением. Как правило, это или в конце участка подъема груза или около места разгрузки.

Слайд 32Лекция №3

Приводное устройство ленточного конвейера: 1 — лента; 2 — приводной

Слайд 33

Лекция №4

Транспортируемые грузы

К единичным грузам относят различные единичные изделия (например строительные

К тарным грузам относят грузы, упакованные в тару (коробки, ящики, мешки, бочки, пачки, бутылки и т.д.). В таре могут быть сыпучие, жидкие и штучные грузы.

К насыпным грузам относят различные кусковые, зерновые, порошкообразные грузы, которые хранят и транспортируют навалом.

штучные

насыпные

единичные

Тарные

(массовые)

Слайд 34

Лекция №4

Характеристики штучных грузов:

размеры

коэффициент внешнего трения

хрупкость

округлость форм

загрязненность

склонность к пылению

взрыво- и пожароопасность

наличие

наличие опорных плоскостей (рёбер)

Характеристики насыпных грузов:

крупность частиц

насыпная плотность – ρm

сыпучесть

коэффициент внешнего трения

влажность

смерзаемость.

Слайд 35

Лекция №4

Основные характеристики ПТМ. Условия работы.

К основным характеристикам относятся:

Производительность (м3, тонн/час)

Трассотранспортирование

Масса машины. При выборе конвейера учитывают удельные показатели массы и мощности.

При выборе конвейера необходимо учитывать

Режим эксплуатации.

5 типов: ВЛ - весьма легкий

Л - легкий

С – средний

Т – тяжелый

ВТ – весьма тяжелый

Слайд 36

Лекция №4

Условия работы

По условиям работы конвейеры делятся на классы. Эти классы

Слайд 37

Лекция №4

Ленточные конвейеры

Ленточные конвейеры являются наиболее распространенным средством непрерывного транспорта благодаря

Слайд 38

Лекция №4

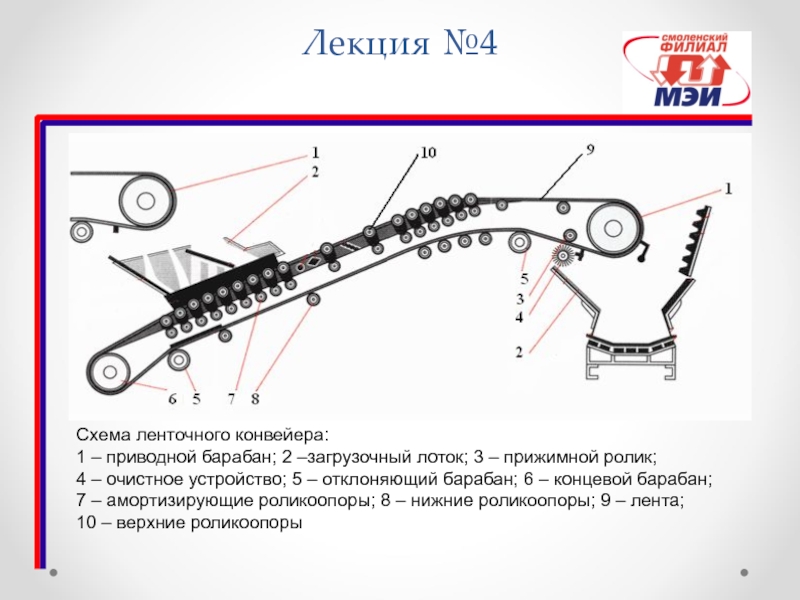

Схема ленточного конвейера:

1 – приводной барабан; 2 –загрузочный лоток; 3

4 – очистное устройство; 5 – отклоняющий барабан; 6 – концевой барабан;

7 – амортизирующие роликоопоры; 8 – нижние роликоопоры; 9 – лента;

10 – верхние роликоопоры

Слайд 39

Лекция №4

Преимуществами ленточных конвейеров являются: простота конструкции, высокая производительность при больших

К недостаткам относятся: высокая стоимость ленты и роликов, ограничение перемещения при углах наклона трассы > 18–20º, ограниченное использование при транспортировании пылевидных, горячих и тяжелых штучных грузов.

По конструкции и назначению ленточные конвейеры выполняются общего назначения ГОСТ 22644–77 и специальные (для различных отраслей промышленности).

Слайд 40

Лекция №4

По типу ленты ленточные конвейеры: с прорезиненной лентой; со стальной

По расположению на местности ленточные конвейеры выполняются стационарными и подвижными; передвижными и переносными; переставными (для открытых разработок); надводными, плавающими на понтонах.

По профилю трассы ленточные конвейеры : горизонтальные; наклонные; комбинированные: наклонно-горизонтальные и горизонтально-наклонные с одним или несколькими перегибами и со сложной трассой.

Схемы трасс ленточных конвейеров:

а – горизонтальная; б – наклонная; в – горизонтально-наклонная; г – сложная

Слайд 41

Лекция №4

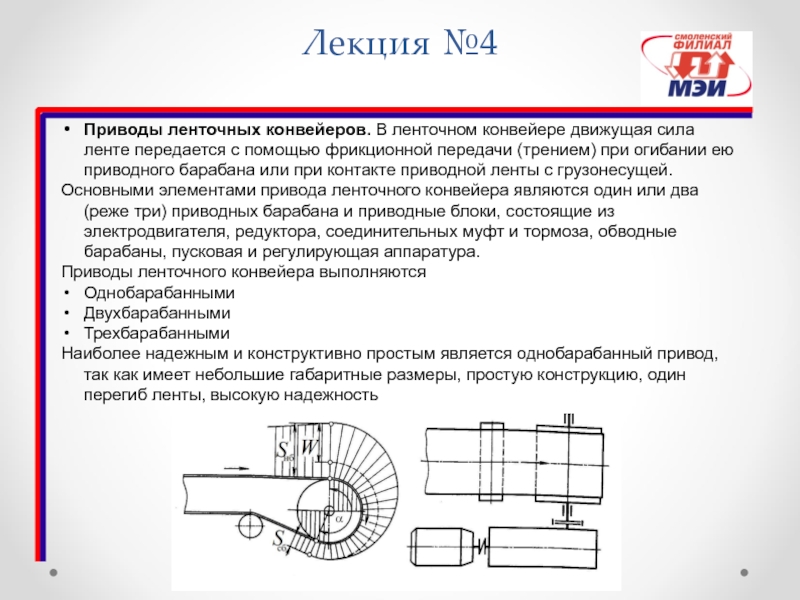

Приводы ленточных конвейеров. В ленточном конвейере движущая сила ленте передается

Основными элементами привода ленточного конвейера являются один или два (реже три) приводных барабана и приводные блоки, состоящие из электродвигателя, редуктора, соединительных муфт и тормоза, обводные барабаны, пусковая и регулирующая аппаратура.

Приводы ленточного конвейера выполняются

Однобарабанными

Двухбарабанными

Трехбарабанными

Наиболее надежным и конструктивно простым является однобарабанный привод, так как имеет небольшие габаритные размеры, простую конструкцию, один перегиб ленты, высокую надежность

Слайд 42

Лекция №4

Натяжные устройства. На ленточных конвейерах устанавливаются:

винтовые,

гидравлические,

грузовые,

грузо-лебедочные

грузопружинные натяжные устройства

Тип натяжного устройства (натяжной станции) определяется главным образом длиной конвейера и упругостью ленты. Винтовые натяжные устройства используют обычно в стационарных конвейерах небольшой длины (не более 25 м) и передвижных конвейерах.

На конвейерах большой длины и производительности получили грузовые натяжные устройства, которые бывают горизонтальными и вертикальными.

Слайд 43

Лекция №4

Пластинчатые конвейеры

Пластинчатыми конвейерами называют машины непрерывного действия, грузонесущим элементом которых

Пластинчатые конвейеры используют для транспортирования в горизонтальном и наклонном направлениях насыпных и штучных грузов в машиностроительной, химической, горнорудной, энергетической и других отраслях промышленности.

На пластинчатых конвейерах можно перемещать крупнокусковые и абразивные материалы, а также тяжелые штучные грузы. Одновременно с процессом транспортирования грузы-изделия могут подвергаться технологическим операциям (закалке, отпуску, охлаждению, мойке, окраске, сушке и др.)

Слайд 44

Лекция №4

Пластинчатые конвейеры классифицируют по конструкции настила, конфигурации трассы и назначению.

По назначению различают стационарные и передвижные пластинчатые конвейеры.

В зависимости от конструкции настила и тяговой цепи и конфигурации трассы различают пластинчатые конвейеры общего назначения (вертикально замкнутые); изгибающиеся (с пространственной трассой) и специального назначения (разливочные машины, эскалаторы, пассажирские, конвейеры с настилом сложного профиля).

Схемы трасс пластинчатых конвейеров:

а – горизонтальная;

б – горизонтально-наклонная;

г – наклонная;

д – наклонно-горизонтальная;

в, е, ж – сложная

Слайд 45

Лекция №4

Пластинчатый конвейер:

1 – настил; 2 – тяговая цепь; 3 –

5 – загрузочный бункер

Слайд 46

Лекция №4

К преимуществам пластинчатых конвейеров по сравнению с ленточными относятся:

возможность

острокромочных и горячих грузов;

спокойный и бесшумный ход;

возможность загрузки без применения питателей;

большая продолжительность трассы с наклонными участками и малыми радиусами переходов и обеспечение бесперегрузочного транспортирования; возможность установки промежуточных приводов;

высокая производительность при небольшой скорости движения;

возможность использования конвейеров в технологических процессах и поточных линиях при высоких и низких температурах.

Недостатками пластинчатых конвейеров являются:

большая масса настила и цепей и их высокая стоимость;

наличие большого количества шарниров цепей,

требующих дополнительного обслуживания;

сложность замены изношенных катков тяговых цепей;

большие сопротивления движению.

Слайд 47

Лекция №4

Настил является грузонесущим элементом конвейера. Настил выполняется с бортами и

Слайд 48

Лекция №4

Машины непрерывного действия без тягового элемента

Характерной особенностью машин этого типа

К рассматриваемым типам машин относят:

Винтовые конвейеры

Инерционные и вибрационные конвейеры

Транспортирующие трубы

Гравитационные и приводные роликовые устройства и др.

Наибольшее распространение получили винтовые конвейеры.

Слайд 49

Лекция №4

Винтовые конвейеры

Винтовые конвейеры относятся к группе транспортирующих машин без тягового

Винтовыми конвейерами не рекомендуется перемещать липкие и влажные, сильно уплотняющиеся и высоко абразивные грузы, а также грузы, дробление которых снижает их качество.

Длина горизонтальных винтовых конвейеров достигает 60 м, высота наклонных и вертикальных конвейеров – до 30 м, производительность до 100 т/ч.

Слайд 50

Лекция №4

Винтовые конвейеры

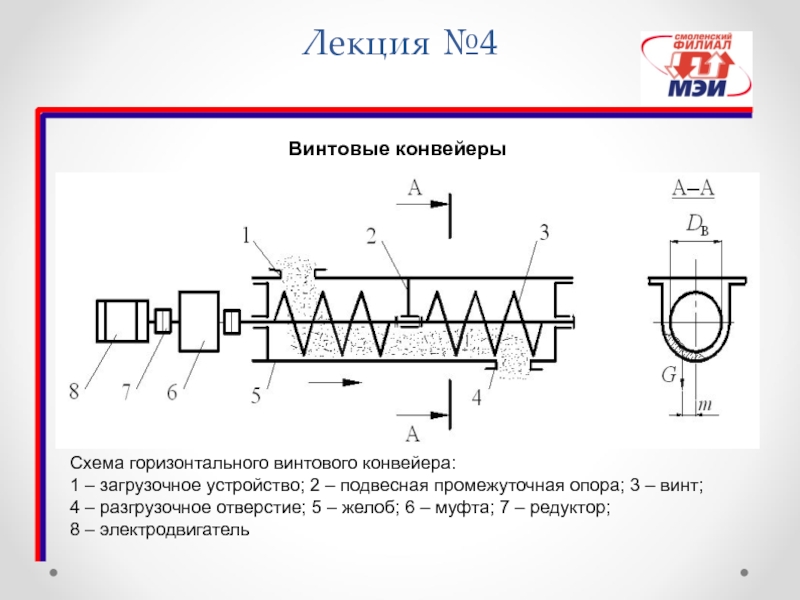

Схема горизонтального винтового конвейера:

1 – загрузочное устройство; 2 –

4 – разгрузочное отверстие; 5 – желоб; 6 – муфта; 7 – редуктор;

8 – электродвигатель

Слайд 51

Лекция №4

К достоинствам винтовых конвейеров относятся:

компактность,

простота конструкции и обслуживания,

надежность в

удобство промежуточной разгрузки,

герметичность и пригодность для транспортирования горячих,

пылящих и токсичных материалов.

Недостатками являются:

повышенная энергоемкость,

измельчение грузов в процессе транспортирования,

повышенный износ винта и желоба,

ограниченная длина,

высокая чувствительность к перегрузкам,

возможность образования заторов.