- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Основы технологии производства и ремонт автомобилей презентация

Содержание

- 1. Основы технологии производства и ремонт автомобилей

- 2. Введение. Народнохозяйственные значения ремонта автомобилей и

- 3. Литература. Технология ремонта автомобилей. Учебник под редакцией

- 4. Цели и задачи дисциплины “ Основы

- 5. Основные задачи дисциплины: Обеспечение необходимых навыков

- 6. Народнохозяйственные значения ремонта автомобилей и их органов.

- 7. Восстановление изношенных деталей экономически оправдано

- 8. Таким образом, авторемонтное производство осуществляет

- 9. Предмет и объект науки о производстве

- 10. Целевое назначение ремонта: Обеспечить поддержание автомобилей

- 11. Общие понятия об изделии и технологическом процессе.

- 12. Изделие и его составные части. ГОСТ 15895-77

- 13. - Составная часть изделия – сборочная

- 15. Структурная схема изделия Изделия в

- 16. Комплекс – два и более

- 17. Элементы технического процесса. Производственный процесс

- 18. Технологический процесс (ГОСТ 3.1109-82) – часть

- 19. Рабочее место – участок производственной площади,

- 20. Вспомогательный переход – законченная часть

- 21. Типы машиностроительных производств. - По

- 22. Единичное производство: - разнообразные по

- 23. Серийное производство: - партии или изделий

- 24. Массовое производство: - изготовление однотипных деталей

- 25. Коэффициент закрепления операции (КЗО) –

Слайд 1Основы технологии производства и ремонт автомобилей.

Лекции – 34 час.

Лабораторные работы –

Зачет, экзамен.

Слайд 2Введение.

Народнохозяйственные значения ремонта автомобилей и их органов.

Предмет и объект науки о

Слайд 3Литература.

Технология ремонта автомобилей. Учебник под редакцией Л.В. Дехтеринского. М. Транспорт, 1979г.

Шадричев

Восстановление автомобильных деталей. Технология и оборудование: Учеб. для вузов/ В.Е. Канарчук, А.Д. Чигринец, О.Л. Голяк, П.М. Шоцкий. М. Транспорт. 1995.

Дополнительная:

Корсаков В.С. Основы технологии машиностроения. М. Высшая школа. 1978г.

Ремонт автомобилей / Под редакцией С.И. Румянцева. М. Транспорт. 1988г.

Иващенко Н.И. Технология ремонта автомобилей. Киев. Вища школа. 1977г

Слайд 4 Цели и задачи дисциплины “ Основы технологии производства и ремонт автомобилей

Учебная дисциплина “Основы технологии производства и ремонт автотранспортных средств” изучает общие вопросы организации автотранспортных средств, основы технологии их производства и технологию ремонта.

Цель изучения дисциплины состоит в том, чтобы на основе теории и методов научного познания дать будущим специалистам автомобильного транспорта прочные знания, учения и навыки по основам организации и технологии ремонта автотранспортных средств.

Слайд 5Основные задачи дисциплины:

Обеспечение необходимых навыков и знаний по организации и

Изучение народнохозяйственного значения ремонта АТС и перспектив его дальнейшего совершенствования на основе использования достижений научно-технического прогресса.

Приобретение знаний и навыков в решении задач по проектированию технологических процессов ремонта АТС.

Слайд 6Народнохозяйственные значения ремонта автомобилей и их органов.

При ТО и

Период от начала эксплуатации до I КР характеризует долговечность нового автомобиля, определяемую износостойкостью его базовых деталей.

Прочность деталей при этом остается высокой, износ не превышает 0,1 – 0,3 мм. Износ многих деталей не выходит за пределы допустимого, и они могут использоваться вторично без восстановления при условии селективной сборки. Другая часть деталей подлежит восстановлению.

Слайд 7

Восстановление изношенных деталей экономически оправдано если затраты на восстановление не

На базе восстановленных деталей и годных без ремонта производится КР автомобиля с использованием селективного и попарного подбора деталей.

При КР производится полная разборка автомобиля, восстановление деталей, сборка и испытание автомобиля. Для обеспечения качества капитально отремонтированного автомобиля необходимо, чтобы ремонт производился на предприятиях хорошо оснащенных и отвечающих современному уровню машиностроительного производства.

Широкая специализация, механизация и автоматизация технологических процессов обуславливает промышленное производство ремонта в отличие от единичного и мелкосерийного. Обезличивание деталей, обеспечение полной и частичной взаимозаменяемости позволяет говорить по существу о сборке нового автомобиля.

Слайд 8

Таким образом, авторемонтное производство осуществляет “вторичное производство автомобилей, основанное на

Ремонт позволяет значительно продолжить срок службы автомобиля.

Вторичное использование деталей с допустимым износом и восстановление деталей позволяет решать проблему запасных частей и дает экономию различных материалов.

Повышение качества капитально отремонтированных автомобилей может быть осуществлено за счет улучшения технологических процессов, повышения уровня организации и авторемонтного производства.

Слайд 9

Предмет и объект науки о производстве и ремонте.

Предмет ремонта АТС –

Научные основы технологии ремонта автомобилей базируются на знании закономерностей протекания технологических процессов восстановления работоспособности деталей, узлов, агрегатов и машин в целом и учете влияний различных факторов на качество и эффективность этих процессов.

Слайд 10Целевое назначение ремонта:

Обеспечить поддержание автомобилей в работоспособном состоянии, снизить темпы

Слайд 11Общие понятия об изделии и технологическом процессе.

Изделие и его составные части.

Элементы

Типы машиностроительных производств.

Слайд 12Изделие и его составные части.

ГОСТ 15895-77 – изделием машиностроения называется предмет

Различают изделия основного и вспомогательного производства. Изделия основного производства являются конечным продуктом предприятия и предназначены для реализации.

Изделия вспомогательного производства – продукция для собственных нужд производства – инструмент, приспособления и т.п. и изделия ширпотреба.

- Комплектующее изделие – изделие предприятия поставщика – как составная часть изделия;

Слайд 13

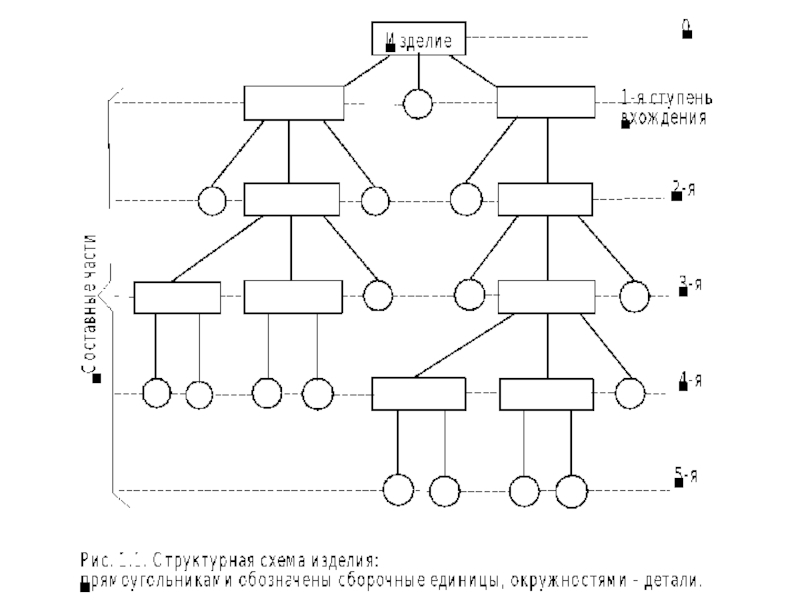

- Составная часть изделия – сборочная единица. Составные части – по

- Агрегат – часть изделия, состоящая из узлов и деталей, которые могут быть собраны отдельно, и выполнять свои функции самостоятельно или в изделии.

- Узел – часть изделия, состоящая из двух и более деталей, может быть собрана отдельно, выполняет свои функции только с другими частями изделия.

Слайд 15Структурная схема изделия

Изделия в соответствии с ЕСКД разделяют на

Деталь – изделие или его часть, характеризующаяся однородностью материала и изготовленная без применения сборочных работ. Деталь – неспецифицированное изделие, т.к. не делится на составные части.

Все остальные изделия составные или специфицированные.

Сборочная единица – изделие, состоящее из двух и более деталей, соединенных между собой на заводе-изготовителе с помощью сборочных операций: сварки, паяния, свинчивания и т.п.

Слайд 16

Комплекс – два и более специфицированных изделия, не соединенные между

Комплект – набор изделий, не соединенных между собой с помощью сборочных операций, имеющих общее эксплуатационное назначение(например, комплект режущего инструмента, комплект запчастей и т.п.).

Составные части изделия условно расчленяются на элементы первого порядка, которые в свою очередь делятся на элементы второго порядка и т.д.

Автомобиль, как изделие включает сборочные единицы I порядка: двигатель, шасси; двигатель состоит из единиц II порядка: головки блока цилиндров, блока цилиндров, карбюратора и т.д., которые в свою очередь можно расчленить на элементы более высокого порядка.

Слайд 17Элементы технического процесса.

Производственный процесс – совокупность всех действий людей

Производственный процесс автозавода охватывает все этапы производства автомобиля: производство заготовок, обработка заготовок для получения, все виды механической, тепловой, гальванической и других обработок, сборку узлов, агрегатов машины, испытание и окраску, технический контроль на всех стадиях производства, транспортировку и складирование заготовок, деталей, узлов и агрегатов.

Слайд 18

Технологический процесс (ГОСТ 3.1109-82) – часть производственного процесса, содержащая действия по

Технологический процесс – относится к детали или машине.

Производственный процесс – к цеху или участку.

Различают следующие технологические процессы: проектный, рабочий, единичный, типовой, перспективный, маршрутный, операционный, маршрутно-операционный.

Законченная часть технологического процесса, выполняемая на одном рабочем месте, называется технологической операцией.

Слайд 19

Рабочее место – участок производственной площади, оборудованный применительно выполняемой операции или

Установ – часть ТО, выполняемая при неизменном закреплении обработанных заготовок или собираемой сборочной единицы.

Позицией называется фиксированное положение, занимаемое неизменно закрепленной заготовкой или собираемой сборочной единицей совместно с приспособлением относительно инструмента или неподвижной части оборудования для выполнения определенной части операции.

Технологическим переходом называется законченная часть технологической операции, характеризующаяся постоянством применяемого инструмента и поверхностей, образуемых обработкой или соединяемых при сборке.

Слайд 20

Вспомогательный переход – законченная часть технологической операции, состоящая из действий

Рабочий ход – законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, сопровождаемого изменением формы, размеров, качества поверхности или свойств заготовки. За каждый рабочий ход снимается один слой металла заданной толщины при неизменном режиме резания.

Вспомогательный ход – законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, необходимого для подготовки рабочего хода.

Прием – законченная совокупность действий человека, применяемых при выполнении перехода или его части и объединенных одним целевым назначением (пуск станка, переключение скорости, подачи и т.п.).

Слайд 21Типы машиностроительных производств.

- По виду и типу производства.

Вид

Тип производства – классификационная категория производства, выделяемая по признакам широты номенклатуры, регулярности, стабильности и объема выпуска продукции.

Три типа производств: единичное, серийное и массовое.

Слайд 22 Единичное производство:

- разнообразные по конструкции изделия;

- универсальное оборудование;

- высокая

- высокая себестоимость продукции.

Слайд 23 Серийное производство:

- партии или изделий – серии повторяются через некоторый

- переналадка станков на изготовление другой серии;

- как универсальное, так и специальное оборудование и приспособления;

- расстановка станков, как по типам, так и по технологическому процессу;

Мелкосерийное, средне- и крупносерийное производство.

Слайд 24 Массовое производство:

- изготовление однотипных деталей и изделий ведется непрерывно и

- специализация рабочих на выполнение отдельных операций;

- применение высокопроизводительного оборудования, специальных приспособлений и инструмента;

- расположение оборудования по потоку (в соответствии с последовательностью операций);

- высокая степень механизации и автоматизации;

- наибольшая технико-экономическая эффективность.

Слайд 25

Коэффициент закрепления операции (КЗО) – отношение числа всех технологических операций,

- Мелкосерийное: КЗО=20 – 40;

- серийное: КЗО=10 – 20;

- крупносерийное: КЗО<10;

- массовое: КЗО=1.