Слайд 1УЧЕБНЫЙ ЭЛЕМЕНТ

Наименование: Основы технологического процесса выплавки

и внепечной обработки стали ЭСПЦ - 1

Курс: Специальная технология

Профессия: Подручный сталевара

Код: УЭ 840 - УЦ - 022- 2012

Учебный центр

Слайд 21 Шихтовые материалы. Состав, свойства, классификация.

Основными составляющими металлической

части шихты дуговых сталеплавильных печей (ДСП) является лом углеродистый, лом легированный, чугун передельный.

Лом поступающий на ОАО «БМЗ» должен соответствовать СТБ 2026-2010 «Металлы черные вторичные». Лом подразделяется на две категории стальной и чугунный углеродистый (А) и легированный (Б) лом, который подразделяется по видам с указанием процента засоренности безвредными примесями, размеров куска металла в мм и содержание цветных металлов и сплавов в %.

Металлошихта не должна быть промасленной и загрязненной токонепроводящими предметами, мусором, макропримесями цветных металлов, взрывоопасными предметами, токсическими веществами.

В качестве флюсующей добавки при выплавке стали применяют известь, которая производится путем обжига обычного известняка в шахтных печных агрегатах (УОИ-1,2). В зависимости от назначения известь подразделяют на:

- известь обычную для сталеплавильного производства – ИС;

- известь строительная второго сорта (комовая).

В качестве карбонатного сырья для производства извести применяется известняк марки С-1 с размером фракции от 40 до 80 мм и прочностью не менее 60 МПа.

Ферросплавы должны иметь размер фракции от 10 до 80 мм, массовую долю влаги не более 1%. Для этого они должны быть подроблены и просушены с использованием технических средств, имеющихся на складе ферросплавов.

Слайд 3Таблица 1 - Средний химический состав шихтовых материалов.

Слайд 42 Шлакообразующие материалы: состав, свойства.

Шлакообразующие материалы применяемые в дуговой сталеплавильной

печи.

При выплавке стали в основных дуговых печах для образования основного шлака используют:

известь, известняк, плавиковый шпат, шамотный бой, песок.

Наиболее важной составляющей шлаковых смесей является известь, которую получают обжигом известняка в шахтных печах при 1100—1300 °С. Химический состав обожженной извести: СаО – 88%, SiO2 – 2%, MgO – не более 1.5%, Fe2O3 + Al2O3 – не более 1.5%, S – не более 0.15%.

Для выплавки высококачественной стали используют только свежеобожженную известь. При хранении известь интенсивно поглощает влагу из воздуха с образованием гидрооксида кальция Са(ОН)2, который рассыпается в порошок.

Вместо извести в окислительный период можно использовать необожженный известняк. Применяют известняк, содержащий > 97% СаСО3 (> 54% СаО). Известняк не гигроскопичен, его можно хранить длительное время. Разложение СаСО3 в электропечи вызывает выделение пузырей СО2, которые обеспечивают перемешивание металла и шлака и способствуют дегазации металла. Недостатком применения известняка вместо извести является дополнительная затрата электроэнергии на разложение СаСО2.

Для уменьшения вязкости высокоосновных шлаков применяют плавиковый шпат (СаF2), песок и шамотный бой. Особенно сильно понижает вязкость СаF2.

Использование СаF2 позволяет разжижать высокоосновные шлаки без уменьшения их основности, что особенно важно для эффективного удаления серы. Широко применяемый для наводки шлака плавиковый шпат обычно содержит 90—95% СаF2, < З,0% SiO2 и < 0,2% S.

Песок также понижает температуру плавления основных шлаков, но при этом уменьшается основность шлака, поэтому в основных печах песок имеет ограниченное применение, в то время как в кислых он является главным шлакообразующим материалом. Основное требование, предъявляемое к песку, - высокое (> 95%) содержание SiO2. При выплавке нержавеющих сталей и для разжижения густых магнезиальных шлаков иногда используют бой шамотных огнеупоров, содержащих 60% SiO2 и 35% Al2O3.

Слайд 53 Раскислители и легирующие элементы.

Для раскисления стали

и ее легирования в дуговой сталеплавильной печи раскислители и легирующие элементы применяют в чистом виде или в виде сплавов. Сплавы, применяемые в качестве раскислителей и легирующих, должны удовлетворять следующим требованиям:

Максимальное содержание основного легирующего элемента в сплаве. При низком содержании легирующих элементов возрастает масса присадки, что увеличивает продолжительность ее проплавления, повышает расход электроэнергии и снижает производительность печи. Для более быстрого растворения ферросплавов тугоплавких металлов (ферровольфрама и ферромолибдена) желательно иметь более низкое их содержание в сплаве.

Минимальное количество в сплаве вредных для стали примесей, шлаковых включений и газов. Это особенно важно потому, что значительную часть их присаживают в печь лишь к концу плавки, когда рафинирование ванны уже закончено.

Определенный размер кусков сплавов. Наличие крупных кусков увеличивает продолжительность их растворения.

Слайд 64 Окислители и науглероживатели.

Науглероживатели применяемые в дуговой сталеплавильной печи

Науглероживатели в дуговой плавке - это материалы, содержащие углерод, используют для увеличения содержания углерода в металле. Их вводят либо в шихту, либо в жидкий металл.

Для науглероживания используют главным образом кокс и электродный бой, в редких случаях (вследствие дефицита) — древесный уголь.

Основным требованием, предъявляемым к науглероживателям, является низкое содержание вредных примесей (главным образом серы) и небольшая зольность.

Углеродсодержащий материал для присадки в ДСП на основе антрацита (кокса) поставляется на «БМЗ» по техническим требованиям.

Таблица 2 - Требования к углеродсодержащим материалам для присадки в ДСП на основе антрацита (кокса)

Слайд 75 Теплоизоляционные материалы.

Основные требования к теплоизолирующим смесям могут быть сформулированы следующим

образом:

температура плавления должна находиться в пределах 1100 – 1350оС;

вязкость жидкой смеси должна составлять 0,2–0,6 Па*с при оптимальной температуре разливаемого металла;

жидкий шлак не должен значительно изменять свою вязкость в пределах возможного колебания температур, возникающего в процессе разливки, то есть должен быть «длинным»;

жидкая прослойка шлака должна хорошо смачивать оксиды на поверхности металла и снижать поверхностное натяжение стали.

высокая теплотворная способность, обеспечивающая расплавление компонентов и компенсацию потерь тепла, большая скорость сгорания, взрывобезопасность, минимальное выделение вредных газов, высокая степень ассимиляции неметаллических включений.

В настоящее время в зарубежной и отечественной практике широко применяется высокоэффективное теплоизолирующее покрытие на основе золы рисовой шелухи.

Существуют различные версии композиционного состава этих смесей, которые отличаются незначительными добавками других растительных отходов (например, зола подсолнечниковой лузги и т.п.).

Однако наилучшие результаты показывает именно чистая зола рисовой шелухи. При контакте с жидкой сталью оно быстро формирует жидкую пленку, которая резко уменьшает поглощение кислорода и азота жидкой сталью. В то же время это покрытие поглощает неметаллические включения (оксиды алюминия), находящиеся в жидкой стали, препятствуя образованию настылей в промежуточных ковшах.

В целом же теплоизолирующие смеси, применяемые для разливки крупных слитков, должны обладать высокой подвижностью, легкостью, низкой теплопроводностью и высокой температурой плавления, то есть свойствами, определяющими качество утепления зеркала металла в процессе разливки и затвердевания слитков.

На «БМЗ» для утепления металла с сталеразливочных ковшах и промежуточных ковшах используются следующие теплоизолирующие смеси: П-3У производства ООО «Корад» г.Москва и ТИС – 3К, ТИС-3П(Б), ТИС-1К производства ОАО НПП «Техмет» г.Донецк.

Слайд 86 Металлургические аспекты процесса

В электросталеплавлении мы имеем дело

с различными микроэлементами в скрапе, металлической шихте и стали, на них оказывают влияние кислород и шлак, цель которого — получение требуемого состава стали наиболее экономичным способом.

Элементами в стали, которые могут подвергаться воздействию кислорода, являются углерод (C), кремний (Si), марганец (Mn), фосфор (P), сера (S), алюминий (Al), хром (Cr), титан (Ti) и, разумеется, железо (Fe).

Прочие элементы, такие, как медь (Cu), никель (Ni), молибден (Mo) и олово (Sn) практически не подвергаются воздействию кислорода, поскольку их сродство с кислородом ниже, чем сродство кислорода с железом. Эти элементы также именуются примесями.

Воздействие кислорода

Источником кислорода являются лом (ржавчина), горелки, кислородная фурма и засасываемый в печь воздух. Поведение кислорода из этих различных источников может быть разным на этапах плавления и рафинирования.

На этапе плавления скрап заполняет объем печи, и с ним может реагировать кислород из всех источников, однако дифференцировать его поведение сложно. В частности, можно сказать, что воздух принимает участие во вторичном сжигании и окисляет лом, но в каком соотношении определить невозможно. То же самое можно сказать о кислороде, поступающем через фурму.

Этап рафинирования в этом отношении проще, поскольку над уровнем зеркала металла уже не остается лома. Стало быть, горелки больше не нужны, и есть только воздух, который участвует во вторичном сжигании.

Слайд 96 Металлургические аспекты процесса

(продолжение)

Реакции окисления

Кислород вступает в реакцию

помимо прочих элементов с углеродом, образуя пузырь CO и поддерживая процесс вспенивания шлака. Над уровнем ванны металла этот газ дожигается до CO2 в течение периода времени, пока температура низка и подается достаточно кислорода через верхнюю часть кожуха, согласно уравнению.

2 CO + O2 = 2 CO2 -6.55 кВтч/кг C

Уравнение: Реакция догорания

Другие элементы в металле (например, кремний, алюминий, хром) испытывают воздействие кислорода, также образуя при реакции с ним оксиды. Оксиды скапливаются в шлаке, так как их удельный вес ниже жидкого металла. Элементы, окисленные и выпаренные при температуре жидкого металла, покидают процесс через газоотсос.

Кислород поступает в процесс следующим образом:

- В виде ржавчины в ломе

- Вдуванием через горелки и фурмы

- В результате всасывания в печь воздуха.

Слайд 10Типовой состав шлака

7 Свойства шлака

Электроплавильный процесс зависит от

образования шлака по следующим причинам:

— Шлак покрывает жидкую сталь в силу своей меньшей удельной плотности и таким образом сокращает тепловые потери.

— Шлак рассеивает образовавшиеся окислы.

— Шлак увеличивает эффективность использования электроэнергии, прикрывая дугу во время работы с использованием вспененного шлака.

— FeO и MnO, содержащиеся в шлаке, оказывают негативное влияние на срок службы огнеупоров печи.

— FeO и MnO позитивно влияют на вязкость шлака.

— Активность FeO в шлаке влияет на образование пенистого шлака.

— FeO и MnO могут быть восстановлены посредством вдувания порошкообразного углерода, увеличивая выход металла.

Основность (В) шлака определяется следующим образом: B = CaO/SiO2 ~ 1,9 – 2,3

Слайд 11 Содержание MgO в шлаке должно быть в диапазоне

7 – 10 %, что влияет на вязкость шлака и расход огнеупоров в шлаковой зоне. В случае, если содержание MgO в шлаке превышает 12 %, шлак имеет тенденцию к налипанию, в результате чего сокращается объем печи.

С увеличением температур стали и шлака – а шлак обычно имеет более высокую температуру, чем сталь под ним – в стали и шлаке можно наблюдать повышение содержания FeO.

Содержание кислорода в стали и шлаке увеличивается с уменьшением содержания углерода.

7 Свойства шлака (продолжение)

Слайд 127 Свойства шлака (продолжение)

Все сказанное можно обобщить следующим образом:

Чем ниже содержание углерода в стали и выше температура, тем выше содержание кислорода в стали и шлаке. Для понижения содержания кислорода в стали и шлаке следует использовать только порошкообразный углерод.

Для защиты огнеупоров и увеличения выхода металла FeO в печном шлаке необходимо восстанавливать.

В случае использования технологии вспененного шлака возможна продолжительная работа дуги.

Перенос окисленного шлака в ковш сокращает эффективность использования сплавов и срок службы ковшовых огнеупоров.

Добавка извести увеличивает потребление энергии. В связи с активностью FeO и применением технологии вспененного шлака рекомендуется основность B = CaO/SiO2 ≈ 2,0.

Количество MgO/доломита следует корректировать с учетом того, что конечное содержание MgO в шлаке составляет 7 – 10 %.

FeO в шлаке снижает точку плавления и увеличивает текучесть шлака. FeO необходимо восстановить для увеличения срока службы огнеупоров, а также для улучшения выхода металла, и делается это с помощью порошкообразного углерода, вдуваемого через фурму. При восстановлении FeO углеродом возникают пузыри CO, которые способствуют образованию пенистого шлака, обволакивающего дугу.

Слайд 138 Дефосфорация

Кислород, растворенный в стали и введенный путем

инжекции (способствует удалению фосфора); для дефосфорации содержание углерода в стали должно быть низким.

Удалению P способствует увеличение основности шлака.

Ключевым фактором в электросталеплавильном производстве является основность шлака, как показано на рисунке . Однако необходимо найти компромисс между дефосфорацией, энергозатратами при добавке дополнительного количества извести и составом шлака для оптимального вспенивания.

Основные требования при дефосфорации:

- Высокая основность шлака

- Низкая температура (< 1600°C)

Высокий уровень окисления (низкое содержание углерода)

Слайд 149 Десульфурация

Процесс в ЭДП не способствует десульфурации. В

результате коэффициент разделения (отношение % серы в шлаке к % серы в шлаке) составляет всего лишь от 3 до 5.

Десульфурации способствует белый раскисленный шлак, обычно получаемый в ковшовой металлургии.

В случае, если десульфурацию необходимо провести в больших масштабах, чем можно достичь с помощью ковшовой обработки, то существуют два решения проблемы: (a) уменьшить содержание серы в загружаемых материалах, (b) применить метод двойного шлакования, который снижает производительность и увеличивает энергопотребление.

Необходимо также учитывать серу, содержащуюся в угле.

Основные требования при десульфурации:

— Высокая основность шлака

— Высокая температура (> 1600°C)

— Низкий уровень окисления (раскисленные сталь и шлак)

Слайд 15Типы материалов, запрещенные к загрузке в печь:

— Материалы, способные вызвать взрыв,

напр., снаряды, закрытые полые тела (баллоны, емкости с газом, любые закрытые сосуды), любые уплотненные куски лома, содержащие лед или воду.

— Непроводящие вещества, напр., бетон или дерево, которые могут вызвать поломку электродов.

— Радиоактивный лом, способный загрязнить конечный продукт, цех, систему пылеулавливания и окрестности завода.

10 Характеристики скрапа

Теплоперенос в металлоломе является ограничивающим фактором при плавлении стали.

Типовой состав скрапа обычно определяется ценой скрапа, металлургическими факторами и остаточным содержанием в конечном продукте, но также и такими факторами, как скорость плавления/электрические параметры и объем/конструкция печи.

Поэтому рекомендуется, чтобы плотность скрапа составляла от 0,7 т/м3 до 1,1 т/м3.

Большие фрагменты скрапа нагреваются очень медленно, и потому оказывают отрицательное воздействие на время плавления.

Кроме того, скрап и типовая смесь являются важными факторами, обеспечивающими скорость процесса, а также максимальный выход металла и минимальные затраты.

Слайд 16Легкий лом в нижней части корзины обеспечивает защиту огнеупорного днища.

Легкий лом

в верхней части улучшает начальное дугообразование, облегчает погружение дуги с целью предохранения свода печи и сокращения уровня шумов.

Тяжелый лом размещается в нижней части корзины во избежание поломки электродов в результате падения тяжелых фрагментов во время плавления.

10 Характеристики скрапа (продолжение)

Порядок загрузки лома

Схема загрузки лома

Скрап должен загружаться корзинами в строгом соответствии с правилами, показанными на рисунке

Слайд 1711 ТЕХНОЛОГИЯ ВЫПЛАВКИ СТАЛИ НА ПРИМЕРЕ ДСП-100 № 2

Сталь в дуговой

печи выплавляется одношлаковым процессом.

По способу выплавки различают два варианта:

1 вариант – с завалкой шихты на «сухую» подину, очищенную от остатков шлака и металла предыдущей плавки;

2 вариант (основной) – с завалкой шихты на «болото» суммарной массой от 10 до 15 т, оставшейся от предыдущей плавки части шлака и металла.

Слайд 182 ПОДГОТОВКА ПЕЧИ К ПЛАВКЕ

2.1 После каждой плавки сталеваром и производственным

мастером плавки производится осмотр печи, состояние футеровки стен, шлакового пояса, центральной заменяемой части свода, подины, продувочных фурм (при ведении плавок по 1 варианту), сталевыпускного отверстия, состояния водоохлаждаемых элементов печи, электрододержателей, шлангов подачи воды на охлаждение, кабелей короткой сети. Обнаруженные неисправности и замечания оперативно устраняются персоналом по принадлежности.

2.2 Заправка и торкретирование печи производятся сразу после выпуска плавки, заправка может производится и после завалки и подвалки.

2.3 При наличии локальных углублений футеровки подины и откосов производится выдувание шлака и металла с помощью сжатого воздуха или кислорода, подаваемого через трубу, с последующей заправкой их и выравниванием углублений огнеупорным материалом. Для лучшего удаления шлака и металла допускается присадка в эти места небольших порций магнезитового порошка, в т.ч. полученного при переработке вторичных огнеупоров.

2.4 Общий износ подины контролируется сталеваром и мастером. Один раз в смену определяется износ подины с помощью металлической трубы или шомпола, изогнутых на конце под углом 90° (по визуальной оценке) и один раз в сутки (после слива «начисто») с помощью специального шаблона. Данные измерений фиксируются в журнале приёма – сдачи смены. Температура подины не должна превышать 360 °C.

2.5 Заправка печи производится торкретмашиной или вручную либо сухим магнезиальным порошком, или увлажненным водным раствором жидкого стекла плотностью от 1,10 до 1,30 г/см3. Допускается использовать порошок с размером фракции не более 20 мм, полученный при переработке вторичных огнеупоров в количестве, не превышающем 20 % от массы магнезитового материала. Подварку откосов в районе водоохлаждаемых панелей и холодильников рекомендуется проводить после подвалки.

2.6 При значительных повреждениях футеровки подины рекомендуется заправленные места покрывать слоем извести массой от 500 до 600 кг и выплавку одной-двух плавок осуществлять по облегченному тепловому (электрическому) режиму для обеспечения спекания заправленных участков (при расходе электроэнергии от 32000 до 37000 кВт⋅ч). При полной завалке технологическая пауза составляет от 25 до 50 мин.

Слайд 192 ПОДГОТОВКА ПЕЧИ К ПЛАВКЕ (продолжение)

2.7 Стравливание «заросшей» подины производится присадками

песка, железной руды и окалины. Известь в этом случае присаживается в печь перед второй корзиной.

2.8 Ремонт и обслуживание фурм донной продувки и эркерного выпуска осуществляется в соответствии с СТИ 840-С-10 «Футеровка и эксплуатация ДСП-2,3 с донной продувкой металла».

2.9 Порог рабочего окна должен быть очищен от остатков металла и шлака. Порог заправляется (подваривается) сухим магнезитовым порошком или обожженным доломитом, либо порошком переработанных вторичных огнеупоров с размером фракции не более 20 мм в начале периода плавления.

2.10 Визуальным осмотром проверяется состояние огнеупорной футеровки малого свода и при необходимости производится его замена.

2.11 Замена и перепуск электродов производится:

– после выпуска плавки, когда печь находится в положении «0»;

– после проплавления колодцев, после завалки или подвалки.

2.12 Наращивание электродов производится только на специальном стенде в соответствии с ТИ 840-С-06 «Транспортировка, хранение и эксплуатация графитированных электродов».

2.13 При перепуске электродов для предотвращения прожига подины электроды устанавливаются на расстоянии от 150 до 200 мм от «сухой» подины (по визуальной оценке) при нижнем положении электрододержателей.

2.14 Запрещается зажимать электроды в головке электродержателя в зоне стыка колен, а также в границах между белыми линиями индикации торцевых частей электродов.

2.15 Проверяется состояние шлангов гидросистем и водяного охлаждения, плотности их соединений и креплений, отсутствие мест прогара. Проверяется открытие вентилей подачи воды на охлаждаемые элементы и проток ее из сливных труб. Выявленные замечания оперативно устраняются.

2.16 Проверяется наличие необходимых материалов в бункерах и заполнение бункеров системы подачи углеродного порошка.

Слайд 202 ПОДГОТОВКА ПЕЧИ К ПЛАВКЕ (продолжение)

2.17 Под рабочим окном на нулевой

отметке устанавливается под слив шлаковая чаша, которая должна быть побелена изнутри и подсыпана сухим шлаком (мусором). Установка чаш, подсыпанных влажными материалами, запрещается.

2.18 При обнаружении течи воды из водоохлаждаемых стеновых панелей, холодильников, водоохлаждаемых фурм и горелок производится их ремонт или замена. Для чего:

– отключается подача воды на охлаждение;

– производится завалка от 10 до 20 т легковесного лома на подину;

– панель или холодильник освобождается от шлакового гарнисажа и огнеупорной футеровки;

– дефектные участки водоохлаждаемых элементов подвергаются дуговой сварке с восстановлением огнеупорного гарнисажа футеровки стен (откосов);

– футеровка стен (откосов) в районе прогоревшего водоохлаждаемого элемента с помощью отбойных молотков удаляется до участков футеровки, не подвергшихся воздействию влаги. Затем эта зона футеруется огнеупорными периклазоуглеродистыми изделиями марки ПУ-92-10 № 2 и ПУ-92-10 № 38 и подваривается магнезитовым порошком, увлажненным водным раствором жидкого стекла плотностью от 1,10 до 1,30 г/см3.

Слайд 213 ШИХТОВКА ПЛАВОК

3.1 Загрузка металлошихты, состоящей из лома черных металлов и

передельного чугуна, осуществляется с помощью специальных корзин (бадей) в два (три) приема - завалка (основная) и подвалка. При использовании легковесного лома допускается две подвалки.

3.2 Шихтовка плавок по массе и виду металлолома, по группам марок стали указывается в приложениях к технологическим картам. Масса металлошихты на каждую плавку определяется сталеваром или мастером выплавки в зависимости от состояния печи, массы «болота»* в печи и емкости сталеразливочного ковша. Схема шихтовки корзин должна соответствовать ТИ 840-К-02 «Загрузка ломом, взвешивание и транспортировка завалочных корзин». При загрузке шихты в один приём (только завалка) загрузка чугуна осуществляется сверху на металлолом.

3.3 При шихтовке легированных марок стали допускается частичная или полная замена лома категории Б на лом категории А.

3.4 При шихтовке плавок легированным ломом категории Б массовая доля легирующих элементов должна быть не выше нижнего предела содержания этих элементов в заданной марке стали.

* «болото» - остаток металла и шлака от предыдущей плавки

Слайд 224 ПОРЯДОК ЗАВАЛКИ МЕТАЛЛОШИХТЫ И ШЛАКООБРАЗУЮЩИХ

4.1 При ведении процесса по 1

варианту (на «сухую» подину) через загрузочное отверстие свода загружается коксовая мелочь или кокс (антрацит) массой от 400 до 1000 кг и известь массой от 1,0 до 1,5 т.

4.2 При ведении процесса по 2 варианту (с «болотом») сразу после выпуска плавки рекомендуется присаживать известь массой от 1,0 до 2,0 т, а затем кокс (антрацит) массой от 400 до 1000 кг. Присадка кокса (антрацита) на «болото» до присадки извести не допускается. Разрешается вместо извести использовать дробленый известняк массой от 1,0 до 1,5 т. Завалка известняка на сухую подину не допускается во избежание зарастания подины.

Допускается производить подшихтовку коксом (в начальный период расплавления завалки, подвалки при расходовании от 1000 до 1500 кВт/ч электроэнергии) массой от 400 до 1000 кг.

Разрешается использовать в завалку твердые окислители (железная руда, окисленные окатыши, окалина) массой от 0,5 до 1,0 т. Порядок присадки материалов на «болото» следующий: от 1,5 до 2,0 т извести, от 0,5 до 1,0 т твердого окислителя, кокс (антрацит) от 400 до 1000 кг.

4.3 Завалку металлошихты в печь разрешается производить только после закрытия шибера и засыпки канала эркера.

4.4 Если заваленный в печь металлолом выходит за пределы верхнего среза каркаса печи и мешает заведению и посадке свода, производится уплотнение шихты пустой бадьей, либо с помощью крючков или шомполов удаляются выступающие куски лома. В исключительных случаях, когда вышеописанные приемы не дают результата, разрешается производить уплотнение шихты бадьёй, заполненной ломом. Операцией уплотнения шихты руководит сталевар печи.

4.5 Во избежание продавливания сводового кольца и панелей свода запрещается разравнивание металлошихты сводом, а также опускание его на неочищенный от скрапа верхний торец каркаса печи. Масса завалки не должна превышать 65 т.

4.6 Процесс завалки и подвалки металлошихты из корзин в печь осуществляется в следующем порядке.

Корзина с металлошихтой опускается так, чтобы ребро жесткости челюстных затворов находилось на уровне верхнего среза каркаса электропечи. По команде сталевара (по рации) крановщик производит медленное раскрытие корзины.

Слайд 234 ПОРЯДОК ЗАВАЛКИ МЕТАЛЛОШИХТЫ И ШЛАКООБРАЗУЮЩИХ (продолжение)

При наличии в загрузочной бадье

мокрого или промасленного металлолома (истечении воды или бурное выделение пара и дыма при наведении корзины над печью допускается перед завалкой корзины вводить дополнительно на шлак известь массой не более 1,5 т.

После того, как просыплется первая порция металлошихты массой от 5 до 7 т на подину или на «болото», корзина медленно поднимается вверх до полного раскрытия челюстных затворов с одновременным освобождением ее от металлолома.

Данный прием загрузки металлошихты должен соблюдаться особо тщательно в зимний период времени во избежание взрыва, когда металлолом в корзине покрыт снегом или в ломе может находится лед. В этом случае корзина с металлошихтой опускается так, чтобы ребро жесткости челюстных затворов находилось на уровне верхнего среза каркаса электропечи. По команде сталевара (по рации) крановщик приоткрывает челюсти корзины и в этом положении корзина над печью должна находится до 6 минут (до испарения влаги).

4.7 Нахождение персонала на рабочей площадке перед печью во время завалки и подвалки запрещается. Крановщик выполняет команды сталевара или мастера, подаваемые по рации с пульта управления печи.

4.8 До включения печи порог рабочего окна должен быть очищен и заправлен магнезитовым или доломитовым порошком. Профиль порога должен иметь форму желоба и не препятствовать спокойному истеканию шлака из печи, а также не ограничивать рабочее пространство для манипулятора. Заслонка рабочего окна должна быть в закрытом положении.

Слайд 245 РАСПЛАВЛЕНИЕ МЕТАЛЛОШИХТЫ ЗАВАЛКИ

5.1 Включение печи производится только при исправном состоянии

печи, охлаждающих устройств, механического, гидравлического и электрического оборудования, а также по готовности пылегазоочистной установки к работе.

5.2 До включения печи необходимо закрыть створки укрытия, в том числе потолочные.

5.3 Включение печи и зажигание дуги производят на 19-й ступени напряжения с последующим переходом на 22-ю ступень и затем на 24-ю после отработки от 2500 до 3000 кВтч электроэнергии. Нахождение технологического персонала на рабочей площадке перед воротами «дог-хауза» в течении 2-х минут после завалки (подвалки) металлошихты в печь ЗАПРЕЩАЕТСЯ. Расплавление шихты производится в автоматическом режиме.

Автоматически соблюдается энерготехнологический режим (переключение ступеней напряжения), присадка шлакообразующих и металлизованных окатышей в соответствии с типовым профилем плавки.

5.4 После включения печи и расходования от 500 до 1000 кВт/ч электроэнергии (от 30 с до 1мин) производится включение газокислородных горелок – 7 горелок суммарной мощностью 24,5 МВт и расходом природного газа на все горелки 2450 м3/ч и кислорода – 4900 м3/ч поддерживается автоматически. Продолжительность работы горелок составляет от 7 до 10 мин.

Затем происходит отключение режима горелок и включается режим вдувания кислорода и угольного порошка. Включение системы и вывод на полную мощность, осуществляется в автоматическом режиме в соответствии с графиком энерготехнологического режима.

5.5 После расхода электроэнергии от 2000 до 3000 кВтч в печь присаживают коксовую мелочь разовыми порциями массой от 20 до 40 кг до расхода 400-600 кг; присадка извести производится отдельными порциями массой от 100 до 200 кг до расхода от 1500 до 2000 т, а также сырого или обожженного доломита порциями массой по 100 кг до расхода от 300 до 400 кг. Допускается вместо извести (при ее полном отсутствии) присадка дробленого известняка массой от 1800 до 3000 т (коэффициент замены 1:1,5). Присадка шлакообразующих может производится в автоматическом режиме в соответствии с графиком отдачи сыпучих системы «Оракул».

5.6 Полное расплавление завалки до жидкого состояния не допускается.

Слайд 256 ПОДВАЛКА МЕТАЛЛОШИХТЫ

6.1 Масса шихты в подвалочной корзине не должна превышать

65 т.

6.2 Порядок операций по подвалке аналогичен процессу завалки корзины

При использовании в шихте металлизованных окатышей масса металлошихты уменьшается на массу присаживаемых окатышей. Если массовая доля окатышей в шихте составляет более 30 %, подвалка лома не производится.

6.3 В случае использования легковесной шихты допускается производить подвалку металлолома из двух (трех) корзин.

Слайд 267 РАСПЛАВЛЕНИЕ ПОДВАЛКИ

7.1 Включение печи и зажигание дуги производят на 19

ступени напряжения с последующим переходом на 22 и затем на 24 ступень в соответствии с графиком энерготехнологического режима. Расплавление производится в автоматическом режиме.

7.2 Интенсификацию процесса расплавления подвалки производят согласно 5.4. Допускается использовать твердые окислители, присадку которых осуществляют после отработки 6000 кВтч от начала плавления подвалки порциями массой от 100 до 150 кг до суммарной массы от 1,0 до 1,8 т.

7.3 Для ускорения проплавления металла в районе рабочего окна используют подачу кислорода с помощью расходуемых кислородных труб. В целях безопасного выполнения данной операции вертикальные створки укрытия печи должны быть закрытыми. Две кислородные трубы фиксируются в станке – манипуляторе после ввода их на нужную глубину через рабочее окно.

7.4 После расхода электроэнергии от 2000 до 3000 кВтч в печь присаживают известь порциями массой от 100 до 200 кг до общей массы от 1300 до 1500 кг, а также сырого доломита или обожженного порциями массой по 100 кг до общей массы от 300 до 400 кг. Допускается вместо извести (при ее полном отсутствии) присадка дробленого известняка. (коэффициент замены 1:1,5). Присадка шлакообразующих может производится в автоматическом режиме в соответствии с графиком отдачи сыпучих системы «Оракул». Для экономии извести и повышения стойкости огнеупорной футеровки печей рекомендуется использовать сырой или обожженный доломит порциями массой от 100 до 120 кг до общей массы от 0,5 до 0,8 т.

.

Слайд 277 РАСПЛАВЛЕНИЕ ПОДВАЛКИ (продолжение)

7.5 При использовании металлизованных окатышей их присадку в

печь начинают при достижении температуры ванны (по расчету ЭВМ или измеренному значению) в диапазоне от 1550 °C до 1580 °C со скоростью подачи от 40 до 70 т/ч. При достижении температуры ванны выше 1580 °C скорость подачи увеличивают и устанавливают в пределах от 70 до 110 т/ч из расчёта поддержания температуры ванны в диапазоне от 1580 °C до 1620 °C в течение всего периода присадки.

7.5.1 В момент присадки окатышей в печь одновременно присаживают известь с соотношением массовых расходов известь/окатыши 1/10.

7.6 Для слива из печи первичного шлака через порог рабочего окна производится наклон печи в положение «на слив шлака», при этом скачивается не менее 1/3 вместимости шлаковой чаши.

7.7 К моменту полного расплавления ванны отбирается проба металла на химический анализ и производится измерение температуры металла термопарой.

7.8 Проба металла отбирается пробоотборником типа ПМР (с раскислителем) с помощью шомпольного приспособления. Охлаждение пробы производится на воздухе, допускается охлаждение пробы обдувом сжатым или вентиляторным воздухом. Проба отправляется в лабораторию при этом сталевар должен сообщить по селекторной связи с какой печи отправлена проба и убедиться, что проба поступила в лабораторию и принята для анализа.

Слайд 288 ДОВОДКА ПЛАВКИ

8.1 После выхода на жидкую ванну (от 28000 до

32000 кВтч электроэнергии) режим газокислородных горелок отключается и включается режим кислородного дутья с системой вдувания угольного порошка, которые работают в автоматическом режиме. Предварительно для очистки насадки инжектора, необходимо продуть все трубопроводы, пока CARBONJET Mk.III находится в ждущем режиме (ни в фазе горения, ни в фазе впрыска). Такая продувка может быть выполнена сжатым воздухом или «Слабым пламенем» (продувка потоками малой мощности природного газа и кислорода). Продувка осуществляется в автоматическом режиме.

8.2 Допускается использование воздушно-сухих твердых окислителей (железная руда, окисленные окатыши, окалина). Присадка твердых окислителей производится при температуре металла от 1580 °C до 1620 °С порциями массой от 100 до 150 кг с интервалом не менее от 1,0 до 1,5 мин, не допуская бурного вскипания ванны.

8.3 После получения заданного содержания углерода (не более 0,10 %), измеряемого зондом «Celox» и требуемой температуры от 1600 ºС до 1650 ºС, с учетом обеспечения температуры в ковше не менее 1580 ºС, печь выключается одновременно с прекращением подачи кислорода.

8.4 Продолжительность кислородного рафинирования зависит от массовой доли углерода в металле по расплавлению и его необходимого уровня перед выпуском для заданной марки стали.

Слайд 298 ДОВОДКА ПЛАВКИ (продолжение)

8.5 Для поддержания шлака во вспененном состоянии периодически

по ходу окислительного рафинирования производится вдувание угольного порошка через устройство CARBONJET Mk.III в соответствии с графиком энерготехнологического режима работы горелок и фурм ДСП-2 до общей массы от 800 до 1200 кг на плавку.

8.6 Для повышения стойкости футеровки и содержания оксида магния в шлаке в процессе окислительного периода присаживается доломит сырой или обожженный порциями от 100 до 120 кг общей массой от 400 до 600 кг.

8.7 В процессе продувки кислородом вспененный шлак максимально удаляется самотеком, не допуская схода металла. Шлак в чаше осаживается сухим мусором, песком либо отходами пиломатериалов. Осаживание шлака водой запрещается.

8.8 По окончании окислительного периода и нагрева металла перед выпуском измеряют температуру и измеряют активность кислорода при помощи зонда «Celox». При необходимости отбирается проба на полный химический анализ.

8.9 Рекомендуемые температуры перед выпуском металла указываются в приложениях к технологическим картам, при этом необходимо учитывать температуру футеровки сталеразливочного ковша и время возможного пребывания стали в ковше с момента выпуска до начала разливки с учетом способа внепечной обработки (УДМ, «печь – ковш»).

Слайд 308 ДОВОДКА ПЛАВКИ (продолжение)

8.10 Значения массовых долей углерода и фосфора в

расплаве перед выпуском из ДСП должны обеспечивать попадание в заданные соответствующей НД пределы по химическому составу для данной марки стали.

8.11 Перемешивание ванны инертными газами (азотом или аргоном) через подовые фурмы производится в автоматическом режиме.

Донное перемешивание в ручном и автоматическом режимах производится согласно графиков энерготехнологического режима.

При выплавке марок стали с массовой долей азота не более 0,010 % по НД в готовой продукции донное перемешивание осуществляется аргоном, а более 0,010 % – азотом.

Слайд 319 ВЫПУСК ПЛАВКИ ИЗ ПЕЧИ

9.1 За 10-20 минут до выпуска плавки

под печь устанавливают сталеразливочный ковш на сталевозе. Сталевар и мастер обязаны получить от мастера огнеупорного участка информацию о стойкости ковша, состоянии его футеровки, осмотреть сталеразливочный ковш и дать команду на засыпку сталеразливочного стакана. С учетом вместимости ковша уточнить расчет расхода раскислителей и легирующих материалов.

9.2 Ковш, предназначенный для выпуска металла из ДСП, должен быть прогрет до температуры не менее 800 °С (температура красного каления) и не содержать остатков металла и шлака предыдущей плавки.

9.3 Перед засыпкой канала сталеразливочного стакана стальковша, в обязательном порядке осматривается стакан сталеразливочного коша и приемная воронка гнездового ковшевого блока на отсутствие посторонних предметов (остатков шлака, металла, огнеупоров). При обнаружении посторонних предметов ковш необходимо скантовать кверху дном.

9.4 После постановки стальковша на сталевоз с помощью телескопической трубы производится засыпка канала сталеразливочного стакана стартовой смесью (засыпкой) до полного заполнения приемной воронки гнездового блока с образованием «горки».

9.5 Перед выпуском стали из печи сталевар или мастер производит расчет количества науглероживателя, раскислителей и легирующих материалов на плавку и загружает их в расходный бункер заранее взвешенными порциями.

Масса науглероживателя, присаживаемого в сталеразливочный ковш, рассчитывается исходя из требования получения массовой доли углерода в металле на нижнем пределе для заданной марки стали.

Слайд 329 ВЫПУСК ПЛАВКИ ИЗ ПЕЧИ (продолжение)

9.6 Массовая доля фосфора в металле

перед выпуском должна обеспечивать попадание в заданные НД пределы в готовой стали с учетом ее прироста в ходе раскисления и легирования.

9.7 Для плавок с последующей обработкой на УВОС массовые доли кремния и марганца в металле после выпуска должны соответствовать нижнему пределу для заданной марки стали.

9.8 При сливе шиберный затвор эркера открывается по команде мастера сталеваром с пульта управления выпуском. Выпуск плавки может начинаться при работающей печи. После наклона печи на 4° производится автоматическое отключение ее, при этом электроды выводятся из пространства печи в положение «выпуск» автоматически, а процесс выпуска плавки продолжается.

9.9 При ведении процесса с «болотом» в печи оставляется от 10 до 20 т металла и шлака.

9.10 Выпуск металла осуществляется «начисто», если следующая плавка будет производиться с завалкой на «сухую» подину.

9.11 Рекомендованные основные технологические параметры выплавки и порядок присадки материалов на выпуске по группам марок стали приведены в соответствующих технологических картах.

9.12 Выпуск стали допускается производить по результатам замера активности кислорода с пересчетом на остаточный углерод.

9.13 Масса расплава в стальковше не должна превышать 110 т.

Слайд 3310 РАСКИСЛЕНИЕ И ЛЕГИРОВАНИЕ МЕТАЛЛА

10.1 Раскисление и легирование металла осуществляется в

ковше во время выпуска присадками науглероживателя, ферромарганца, ферросилиция, силикомарганца, карбида кремния и алюминия.

10.2 Присадки науглероживателей и раскислителей в ковш осуществляются через транспортную систему подачи материалов или вручную, заранее взвешенными порциями. При этом информация о количестве присаживаемых материалов вводится в ЭВМ в отчет о плавке. Расчет раскислителей и легирующих производится системой «Оракул» и выводится в виде рекомендаций на монитор.

10.3 Порядок присадки науглероживателей и раскислителей, в том числе алюминия, определяется требованиями технологических карт на данную марку стали. Масса присаживаемого алюминия определяется по показаниям прибора «Multi-Lab Celox», если количество алюминия не оговорено в приложениях к технологическим картам, на соответствующие марки стали.

Алюминий не присаживается на плавках кордового назначения, а также низколегированных марках, разливаемых на МНЛЗ-1,2.

10.3.1 Науглероживатели присаживаются из расчета от 13 до 15 кг на 0,01 % вносимого углерода. Рекомендуемое содержание углерода в стали после выпуска на 0,02 – 0,03% ниже нижнего предела марочного значения.

10.3.2 При раскислении и легировании углеродистых марок сталей присадки ферросплавов производятся из расчета получения в готовом металле следующие рекомендуемые соотношения массовых долей: марганца к сере – не менее 18 ([Mn]/[S] ≥ 18/1); марганца к кремнию – не менее 2,8 ([Mn]/[Si] ≥ 2,8/1).

Слайд 3410 РАСКИСЛЕНИЕ И ЛЕГИРОВАНИЕ МЕТАЛЛА (продолжение)

10.3.3 При выпуске стали, имеющей ограничения

по массовой доле азота ([N] < 0,010 %), и раскисляемой алюминием, присадка в ковш чушкового алюминия производится после присадки ферросплавов и наполнения стальковша металлом массой от 50 до 70 т.

10.4 Для проведения процесса десульфурации при выпуске, присадка материалов осуществляется в следующей последовательности:

10.4.1 Порядок проведения десульфурации при выпуске плавки в сталеразливочный ковш:

– в начале выпуска до наполнения ⅓ ковша металлом присаживают CaO массой от 550 до 600 кг и CaF2 массой от 150 до 170 кг, Al (чушковый) согласно 12.3, науглероживатель, до наполнения ½ сталеразливочного ковша присаживаются ферросплавы;

– после окончания выпуска (на возврате печи) производится раскисление шлака алюмокорундовой смесью (АКС) или ее аналогами порциями массой от 20 до 40 кг, на плавках кордового назначения, средне- и высокоуглеродистых качественных, а также легированных марках, разливаемых на МНЛЗ-1,2 (25Г2С, 35ГС) для раскисления шлака используется специально изготовленная раскисляющая смесь на основе ферросилиция, плавикового шпата и углерода в соотношении 2:1:1, либо на основе карбида кремния и плавикового шпата в соотношении 2:1, либо чистым порошком карбида кремния.

Слайд 3510 РАСКИСЛЕНИЕ И ЛЕГИРОВАНИЕ МЕТАЛЛА (продолжение)

10.4.2 Порядок десульфурации в сталеразливочном ковше

с применением твердых шлаковых смесей:

– на дно сталеразливочного ковша присаживается: ИРС массой от 100 до 150 кг, плавиковый шпат массой от 50 до 100 кг и алюминий вторичный – по показаниям прибора «Multi-Lab Celox» либо при его отсутствии массой от 60 до 80 кг;

– на сливе до наполнения металлом ½ сталеразливочного ковша присаживаются ферросплавы, а также шлакообразующие массой от 550 до 600 кг CaO и от 150 до 170 кг CaF2;

– после окончания выпуска (на возврате печи) производится раскисление шлака раскисляющими смесями.

10.5 Выпуск металла заканчивают при наполнении ковша на высоту не более 250 мм от верхнего среза по футеровке, либо не более 150 мм до разгара шлакового пояса (при использовании «короткого» ковша).

Для плавок с последующей обработкой на УВОС высота свободного борта должна составлять от 200 до 400 мм; для плавок с последующей обработкой на вакууматоре VD – от 500 до 1200 мм (по визуальной оценке).

10.6 Масса жидкого металла вместе с ковшом не должна превышать грузоподъемность крана. При выпуске стали на ДСП-2 необходимо учитывать, что с момента возврата печи в исходное положение происходит истечение расплава через канал эркера массой до 2 т.

10.7 По окончании выпуска стали сталеразливочный ковш с металлом передают на установку доводки металла (УДМ-2) или на установку «печь-ковш» (ПК-1 или ПК-2). При попадании в сталеразливочный ковш печного шлака производится его удаление на машине скачивания шлака (МСШ).

Слайд 3611 ВНЕПЕЧНАЯ ОБРАБОТКА СТАЛИ на УДМ

11.1 Весь металл, выплавляемый в ДСП-100

№ 2, подвергается продувке в ковше нейтральными газами: аргоном или, при отсутствии аргона, азотом.

11.2 Установка продувки инертным газом предназначена для корректировки химического состава стали по марганцу, кремнию, углероду, а также для усреднения ее химического состава и температуры.

11.3 Продувка стали с нормированной массовой долей азота (не более 0,012 %) производится только аргоном.

11.4 Газ подается в металл через фурмы, расположенные в днище стальковшей.

11.5 В случае закозления донных фурм продувка производится через погружную фурму, футерованную огнеупорными трубками либо через донные щелевые фурмы сталеразливочного ковша.

11.6 Первый этап продувки ведется в течение 3-х минут, после чего отбирается проба металла на полный химический анализ, измеряется температура стали и продолжается продувка.

11.7 После получения результатов химического анализа, при необходимости проводится корректировка химического состава металла по массовой доле кремния, марганца, углерода присадками соответствующих материалов. Корректирующие добавки присаживают на зеркало металла, свободное от шлака (в «бурун»).

При корректировке содержания кремния необходимо учитывать кремний, вносимый силикокальцием при дальнейшей обработке (100 м проволоки вносит 0,01 % кремния).

Слайд 3711 ВНЕПЕЧНАЯ ОБРАБОТКА СТАЛИ на УДМ

При необходимости проведения процесса десульфурации производится

дополнительная присадка шлакообразующих материалов порциями: извести массой от 250 до 300 кг и плавикового шпата в соотношении 3:1 (от 80 до100 кг), и раскисляющих смесей, оговоренный в 12.4.1 массой от 20 до 40 кг. Для ускорения процесса десульфурации допускается присадка силикокальциевой проволоки длиной от 30 до 50 м после присадки порций шлакообразующих материалов. Удельный расход шлакообразующих должен составлять от 12 до 13 кг/т, при этом шлак должен быть жидкоподвижным с ранним наведением.

11.8 Для снижения температуры металла в ковш присаживаются отходы литой заготовки с МНЛЗ-1,2 из углеродистой или низколегированной стали из расчета 700 кг на 10 °С. Отходы литой заготовки опускаются в металл при выводе сталеразливочного ковша в раздаточный пролет на специальном клещевом захвате с помощью мостового крана. Запрещается использование известняка в качестве охлаждающего материала.

11.9 После корректировки химического состава или температуры металл продувается не менее 5 минут, затем измеряется температура и отбирается проба для определения химического состава.

11.10 При верхней продувке металла длительность перемешивания должна составлять не менее 8 минут для углеродистых сталей и не менее 10 минут для низколегированных сталей. Плавки, предназначенные для передачи на УВОС, продуваются не менее 3 минут.

Время продувки после последней присадки ферросплава или науглероживателя должно быть не менее 5 минут.

Слайд 3811 ВНЕПЕЧНАЯ ОБРАБОТКА СТАЛИ на УДМ

11.11 Не менее чем через 3

минуты после последней присадки материалов и не более чем за 15-20 минут до начала разливки металла на МНЛЗ-1, 2 присаживается силикокальциевая проволока.

Ввод проволоки в металл осуществляется со скоростью от 3,0 до 3,5 м/с, при отключенной подаче инертного газа на погружную фурму. Нижний конец телескопической трубы в опущенном положении должен быть на расстоянии не более 500 мм от кромки стальковша. После присадки силикокальциевой проволок производится продувка аргоном без оголения зеркала металла в течение не менее 3 минут.

11.12 Рекомендуемое значение температуры металла в сталеразливочном ковше перед передачей плавки на МНЛЗ-1,2 приведено в приложениях к технологическим картам. При разливке методом «плавка на плавку» допускается снижение температуры на 10 °С.

11.13 После завершения обработки плавки на УДМ и достижения требуемой температуры поверхность металла утепляется одной из теплоизолирующих смесей (ТИС-3К, П-3У и т.п.) массой, указанной в приложениях к технологическим картам, стальковш накрывается крышкой и передается на МНЛЗ. Все присаживаемые материалы должны быть воздушно-сухими.

11.14 Разрешается присаживать утеплители при выводе сталевоза в раздаточный пролет.

11.15 Информация по расходу утеплителей вводится через ЭВМ в протокол плавки.

11.16 Продолжительность нахождения металла, обрабатываемого на УДМ, в ковше от выпуска до начала разливки на МНЛЗ-1,2 должна быть не более 80 минут.

Слайд 40Визуализация процесса выплавки стали

Слайд 41Инжекционное оборудования для интенсификации процесса выплавки стали на ДСП – 2

Слайд 42Работа горелки в пространстве печи

Слайд 43Расположение горелок в каркасе печи

углеродные инжекторы CARBONJET Mk.III с функцией

газокислородной горелки (О2+СH4/С) – 3 шт.

инжекторы кислорода OXYGENJET Mk.III в каркасе печи с функцией газокислородной горелки (О2+СH4/O2) – 3 шт.

инжектор кислорода OXYGENJET Mk.III в зоне эркера с функцией газокислородной горелки (О2+СH4/O2) – 1 шт.

Слайд 44

12 Внепечная обработка стали

Агрегат «Печь – ковш», установленный в ЭСПЦ

- 1, предназначен для проведения технологических операций по раскисления, легирования, модифицирования и рафинирования металла, а также для усреднения металла по температуре и химсоставу и подогрева для требуемой технологией разливки температуры. Агрегат оборудован трансформатором мощностью 20 МВ·А, механизмом подъема свода; порталом; механизмами перемещения электродов; короткой сетью для передачи тока от выводов вторичных обмоток трансформатора до рабочих концов электродов; системой отбора и очистки газов.

Для проведения технологических операций используется:

- система вдувания порошкообразных материалов с погружной фурмой «Velco»;

- система донной продувки металла инертными газами через продувочные пробки стальковша;

трайбаппараты для ввода порошковой проволоки с SiCa и С;

система подачи сыпучих материалов, включающая 4 бункера, весы – дозатор и течку для транспрортировки материалов в стальковш через сводовое отверстие.

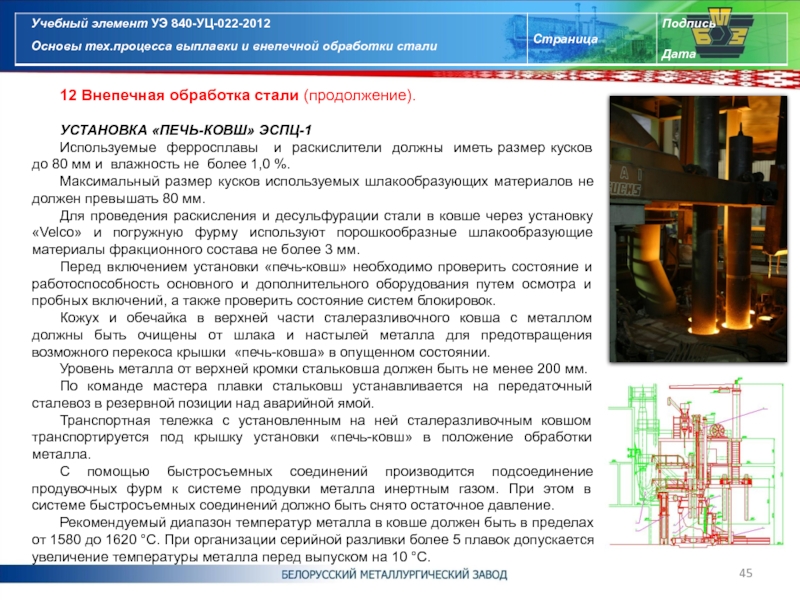

Слайд 45

12 Внепечная обработка стали (продолжение).

УСТАНОВКА «ПЕЧЬ-КОВШ» ЭСПЦ-1

Используемые ферросплавы и

раскислители должны иметь размер кусков до 80 мм и влажность не более 1,0 %.

Максимальный размер кусков используемых шлакообразующих материалов не должен превышать 80 мм.

Для проведения раскисления и десульфурации стали в ковше через установку «Velco» и погружную фурму используют порошкообразные шлакообразующие материалы фракционного состава не более 3 мм.

Перед включением установки «печь-ковш» необходимо проверить состояние и работоспособность основного и дополнительного оборудования путем осмотра и пробных включений, а также проверить состояние систем блокировок.

Кожух и обечайка в верхней части сталеразливочного ковша с металлом должны быть очищены от шлака и настылей металла для предотвращения возможного перекоса крышки «печь-ковша» в опущенном состоянии.

Уровень металла от верхней кромки стальковша должен быть не менее 200 мм.

По команде мастера плавки стальковш устанавливается на передаточный сталевоз в резервной позиции над аварийной ямой.

Транспортная тележка с установленным на ней сталеразливочным ковшом транспортируется под крышку установки «печь-ковш» в положение обработки металла.

С помощью быстросъемных соединений производится подсоединение продувочных фурм к системе продувки металла инертным газом. При этом в системе быстросъемных соединений должно быть снято остаточное давление.

Рекомендуемый диапазон температур металла в ковше должен быть в пределах от 1580 до 1620 °С. При организации серийной разливки более 5 плавок допускается увеличение температуры металла перед выпуском на 10 °С.

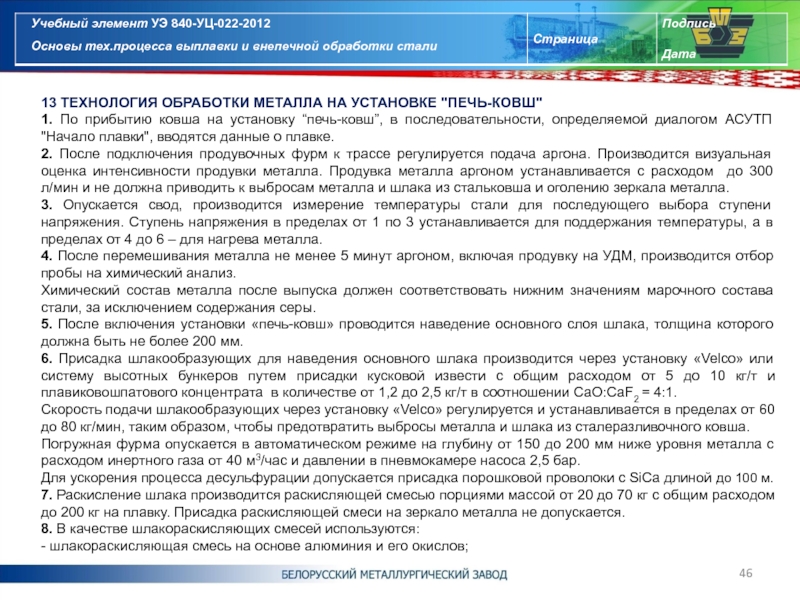

Слайд 4613 ТЕХНОЛОГИЯ ОБРАБОТКИ МЕТАЛЛА НА УСТАНОВКЕ "ПЕЧЬ-КОВШ"

1. По прибытию ковша на

установку “печь-ковш”, в последовательности, определяемой диалогом АСУТП "Начало плавки", вводятся данные о плавке.

2. После подключения продувочных фурм к трассе регулируется подача аргона. Производится визуальная оценка интенсивности продувки металла. Продувка металла аргоном устанавливается с расходом до 300 л/мин и не должна приводить к выбросам металла и шлака из стальковша и оголению зеркала металла.

3. Опускается свод, производится измерение температуры стали для последующего выбора ступени напряжения. Ступень напряжения в пределах от 1 по 3 устанавливается для поддержания температуры, а в пределах от 4 до 6 – для нагрева металла.

4. После перемешивания металла не менее 5 минут аргоном, включая продувку на УДМ, производится отбор пробы на химический анализ.

Химический состав металла после выпуска должен соответствовать нижним значениям марочного состава стали, за исключением содержания серы.

5. После включения установки «печь-ковш» проводится наведение основного слоя шлака, толщина которого должна быть не более 200 мм.

6. Присадка шлакообразующих для наведения основного шлака производится через установку «Velco» или систему высотных бункеров путем присадки кусковой извести с общим расходом от 5 до 10 кг/т и плавиковошпатового концентрата в количестве от 1,2 до 2,5 кг/т в соотношении СаО:СаF2 = 4:1.

Скорость подачи шлакообразующих через установку «Velco» регулируется и устанавливается в пределах от 60 до 80 кг/мин, таким образом, чтобы предотвратить выбросы металла и шлака из сталеразливочного ковша.

Погружная фурма опускается в автоматическом режиме на глубину от 150 до 200 мм ниже уровня металла с расходом инертного газа от 40 м3/час и давлении в пневмокамере насоса 2,5 бар.

Для ускорения процесса десульфурации допускается присадка порошковой проволоки с SiCa длиной до 100 м.

7. Раскисление шлака производится раскисляющей смесью порциями массой от 20 до 70 кг с общим расходом до 200 кг на плавку. Присадка раскисляющей смеси на зеркало металла не допускается.

8. В качестве шлакораскисляющих смесей используются:

- шлакораскисляющая смесь на основе алюминия и его окислов;

Слайд 4713 ТЕХНОЛОГИЯ ОБРАБОТКИ МЕТАЛЛА НА УСТАНОВКЕ "ПЕЧЬ-КОВШ"

- карбид кремния (SiC);

- углеродосодержащие

материалы фракцией не более 3 мм;

9. Раскисление шлака осуществляется до значения суммы массовых долей оксида железа и оксида марганца (FeO+MnO) не более 1,5% (шлак по визуальной оценке должен быть серо-белого цвета). Основность шлака в ковше после раскисления должна поддерживаться в пределах от 2,5 до 4,0, при этом отношение Al2O3/CaO рекомендуется выдерживать в пределах от 0,20 до 0,35.

10. В период нагрева металла проводится доводка его по химическому составу присадками науглероживателя и ферросплавов.

11. При присадке материалов в ковш происходит снижение температуры металла. Ориентировочное снижение температуры металла после присадки 100 кг материалов и продувке в течение 5 минут:

- известь и плавиковый шпат от 2,5 до 3,0°С

- шлакообразующие через «Velco» от 1,3 до 2,0°С

- науглероживатель от 4,5 до 5,0 °С

- ферромарганец от 2.5 до 3,0 °С

- ферросилиций от 0,5 до 1,0°С

- карбид кремния от 0,5 до 1,5°С

12. При корректировке стали по содержанию химических элементов во время отдачи ферросплавов в ковш расход инертного газа необходимо увеличить на 30-50 л/мин (но не более 300 л/мин) и выдержать не менее 5 минут. Затем отбирается проба на полный химический анализ.

13. После доводки стали по содержанию химических элементов вводят порошковую проволоку с наполнителем, в состав которого входит силикокальций, для модификации глиноземистых включений. Скорость ввода проволоки на трайбаппарате устанавливается от 3,0 до 3,5 м/с. Количество силикокальция, необходимого для модификации глиноземистых включений в металле, указывается в приложениях к ТК на соответствующую марку стали.

Слайд 4813 ТЕХНОЛОГИЯ ОБРАБОТКИ МЕТАЛЛА НА УСТАНОВКЕ "ПЕЧЬ-КОВШ"

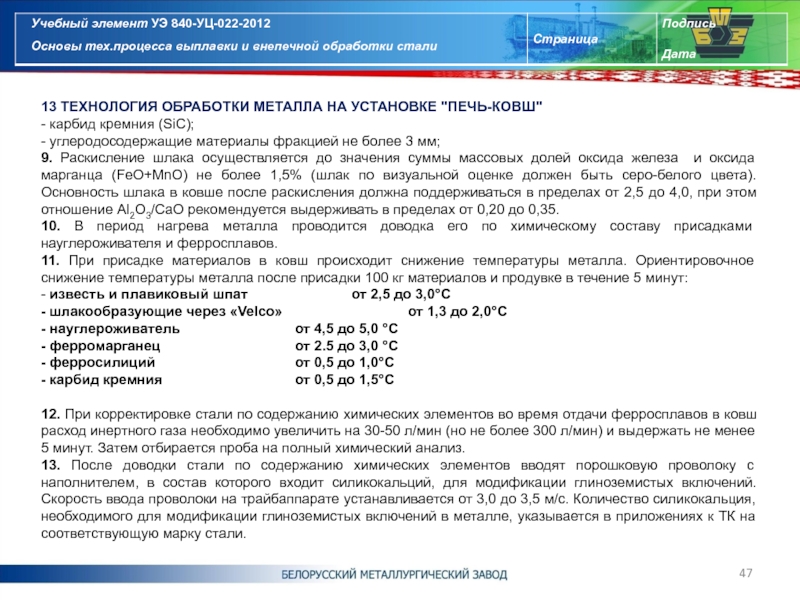

14. После присадки порошковой проволоки

металл в стальковше продувается не менее 3-х минут, затем с требуемой температурой передается на МНЛЗ-1,2. Диапазоны температур металла в стальковше перед началом разливки и температуры металла в промковше приведены в приложениях к действующим ТК на соответствующие марки стали. Назначение плавки производится по химическому составу ковшевой разливочной пробы.

15. Основным условием для нормальной разливаемости и назначения плавки служит температура металла в промежуточном ковше и уровень стали в промковше – не менее 10тн, скорость разливки. При разливке серийных плавок допускается снижение температуры металла на 10 °С.

16. Перед отдачей плавки на МНЛЗ-1,2 на поверхность металла присаживается теплоизолирующая смесь массой ≈100 кг.

17. Время нахождения металла в сталеразливочном ковше от выпуска из ДСП до начала разливки на МНЛЗ-1,2 не должно превышать 180 минут.

18. Коэффициент усвоения легирующих элементов, отдаваемых в стальковш на зеркало металла, составляет:

- кремний из FeSi 0.65 - 0.75

- углеродсодержащий материал 0.80 - 0.95

- марганец из FeMn и из SiMn 0.90 – 0.99

Процент усвоения Са из SiCa проволоки составляет от 15 до 25 %.

Слайд 4914 НАЗНАЧЕНИЕ И ПРИНЦИП РАБОТЫ ИНЖЕКЦИОННОЙ УСТАНОВКИ «VELCO»

Установка “VELCO” предназначена для

вдувания инжекционно - рафинирующей смеси (ИРС) в жидкую сталь на установке печь-ковш, и рассчитана для работы в трех режимах:

- поверхностная инжекция;

- глубокая инжекция;

- аварийная продувка.

Инжекционную установку заполняют из двух бункеров. Сыпучий материал пневматически перемещается в стальковш по материалопроводу диаметром 32мм.

ИРС вдувается из двух отдельных бункеров, которые, в свою очередь, загружаются из биг-бэгов через отдельные вибросита. Вибросито предназначено лишь для проверочного отсева. Материал разгружается из бункеров при помощи барабанного шлюза. Бункера дополнительно оснащены в области конуса пневматическими разрыхлителями.

Инжекционная установка представляет собой аппарат, работающий по принципу пневмокамерного насоса.

Используемый сыпучий материал подается в нагнетательную камеру из бункеров в выборочном порядке при помощи регулируемых барабанных шлюзов. После наполнения нагнетательная камера герметично закрывается поворотной заслонкой. Сыпучий материал разгружается из машины через находящуюся на воздухопроницаемом днище воронку. Расход материала регулируется верхним давлением.

Инжекционная установка рассчитана для работы с материалом зернистостью от 0 до 3 мм. При этом допускается грубая фракция до 5 мм. Расход материала составляет максимум 60 кг/мин.

В качестве несущего газа применяются азот или аргон. Установка работает в двух основных режимах эксплуатации - автоматическом и в ручном. Ручной режим предназначен для обслуживания и ремонтных работ.

Слайд 50 Рисунок 1 Внешний вид установки “VELCO”

1 – загрузочная

воронка;

2 – приемный бункер;

3 – запорная арматура;

4 – предохранительный клапан;

5 – сбросной клапан;

6 – накопительный бункер;

7 – инжекционный узел.

Инжекционная установка «Velco»

Слайд 51Схема управления и принцип работы установки “Velco”

Слайд 52Копье-фурма для инжекции порошкообразных материалов

Слайд 53Схема обработки металла на установке «Печь-ковш»

Слайд 54Желтый цвет указывает на

протекание процесса десульфурации,

содержание серы в шлаке

составляет > 1 %.

15 ВЫБОР СОСТАВА ШЛАКА.

Получение шлака требуемого состава является одной из главных трудностей при процессе десульфурации .

Для каждой установки результат десульфурации зависит от тщательного выбора оптимального состава шлака и именяется от гарантированной точности содержания (СаО+MgO).

Следует учитывать, что коэффициент распределения серы для насыщенного СаО шлака в ≈ 100 раз больше, чем насыщенного алюминатом шлака.

Состав шлака можно изменять, но с обязательным обеспечением основных требований: 1) металл должен быть глубоко раскислен и должен содержать достаточные концентрации элементов раскислителей; 2) шлак является до конца рафинирования высокоосновным, наcыщенным СаО; 3) шлак должен быть жидким, то есть иметь низкие значения суммы компонентов FeO + MnO . Покровной шлак получаемый в конце внепечной обработки стали в условиях «БМЗ»,с низким содержанием FeO+MgO, представлен на рис.

Слайд 55КОНТРОЛЬНЫЕ ВОПРОСЫ

Шихтовые материалы. Состав, свойства, классификация

Шлакообразующие материалы: состав, свойства

Раскислители

и легирующие элементы

Окислители и науглероживатели

Теплоизолирующие материалы

Металлургические аспекты процесса

Состав шлака

Дефосфорация

Десульфурация

Характеристика скрапа

Технология выплавки стали на примере ДСП – 100 №2

Внепечная обработка стали

Технология обработки металла на установке «Печь-ковш»

Назначение и принцип работы инжекционной установки «Velco»

Выбор состава шлака