Аспирант ТИ ВУНУ им. В. Даля (г. Северодонецк)

Кащеев Александр Сергеевич

2011 г.

- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Организация процесса каталитического крекинга по технологии аэрозольного нанокатализа в виброожиженном слое (AnCVB) презентация

Содержание

- 1. Организация процесса каталитического крекинга по технологии аэрозольного нанокатализа в виброожиженном слое (AnCVB)

- 2. Промышленная организация процесса КК имеет следующие недостатки

- 3. Ожидаемые результаты от применения АnCVB Применение только

- 4. Цель работы: исследование процесса каталитического крекинга по

- 5. Лабораторная установка каталитического крекинга по технологии АnCVB

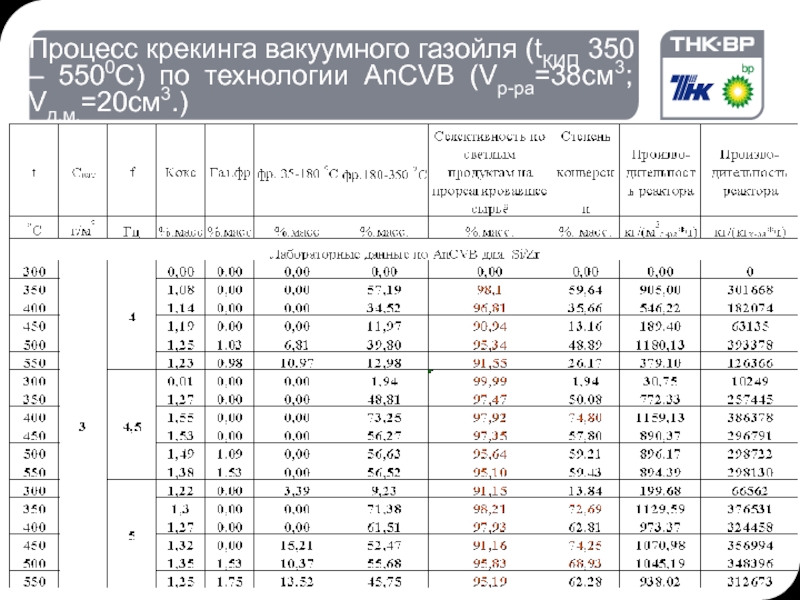

- 6. Процесс крекинга вакуумного газойля (tКИП 350 – 5500С) по технологии AnCVB (Vр-ра=38см3; Vд.м.=20см3.)

- 7. Процесс крекинга вакуумного газойля (tКИП 350 – 5500С) по технологии AnCVB (Vр-ра=38см3; Vд.м.=20см3.)

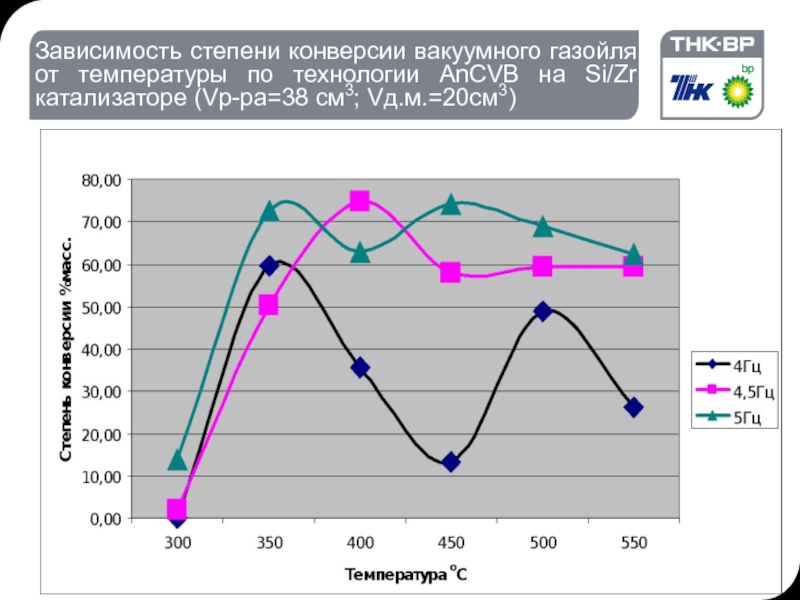

- 8. Зависимость степени конверсии вакуумного газойля от температуры

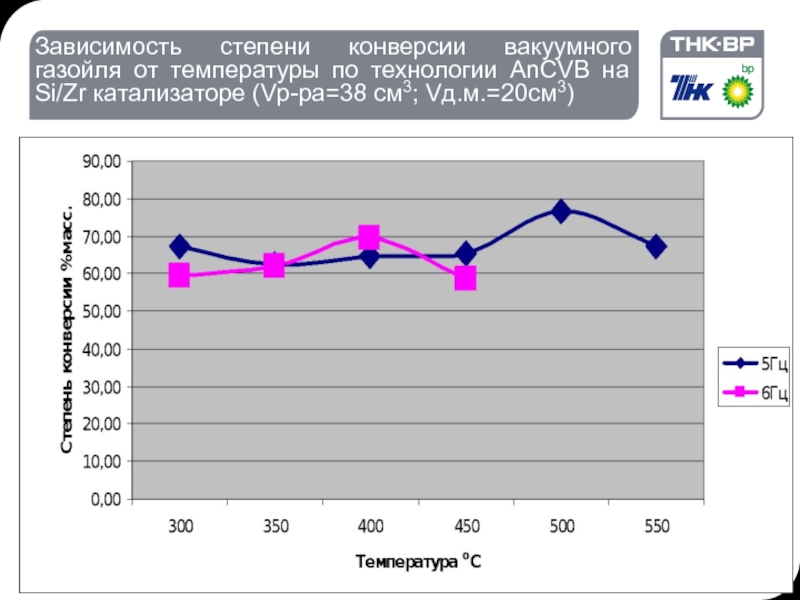

- 9. Зависимость степени конверсии вакуумного газойля от температуры

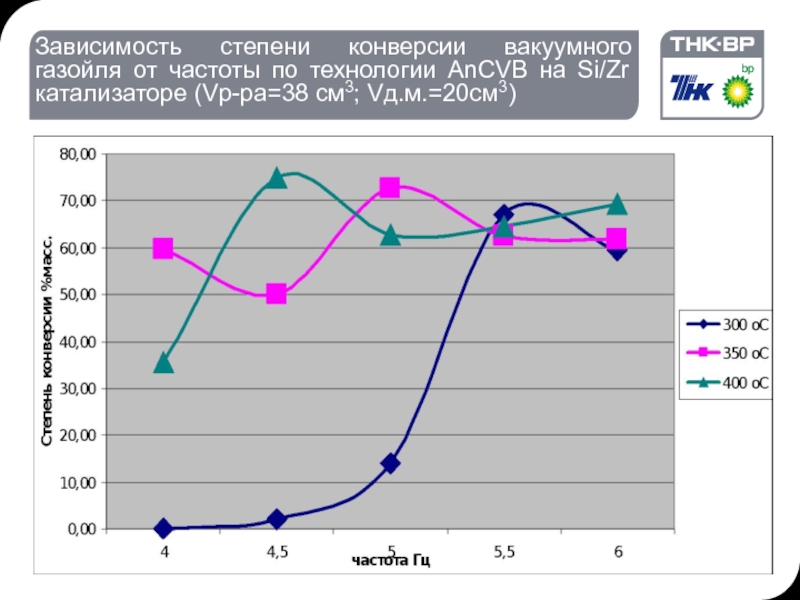

- 10. Зависимость степени конверсии вакуумного газойля от

- 11. Зависимость степени конверсии вакуумного газойля от частоты

- 12. 1-реактор-сепаратор катализатора; 2-отпарная секция; 3-регенератор; 4-лифт-реактор; 5-циклоны.

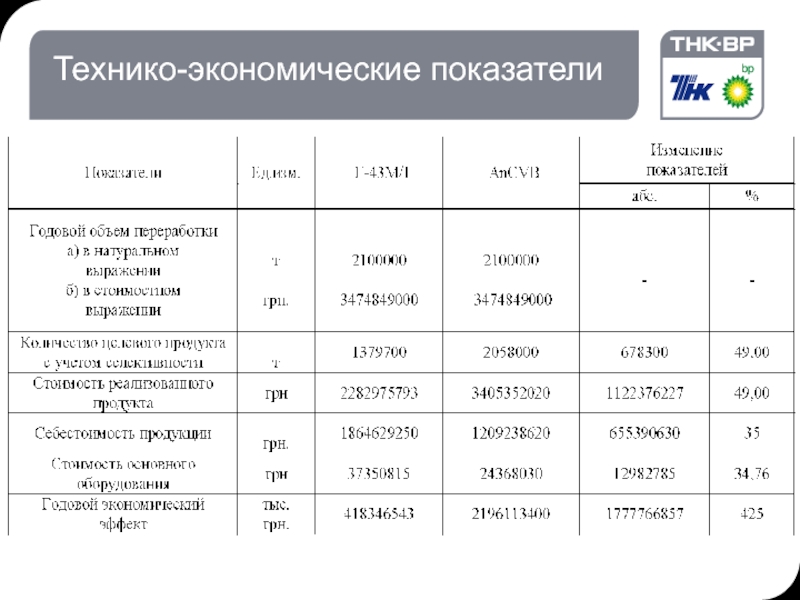

- 13. Технико-экономические показатели

- 14. Выводы 1) Показана возможность получения светлых нефтепродуктов

Слайд 1 Организация процесса каталитического крекинга по технологии аэрозольного нанокатализа в виброожиженном

Слайд 2Промышленная организация процесса КК имеет следующие недостатки

1. Сравнительно большие габариты реакционного

2. Необходимость подачи пара в количестве 0,12-0,18 Гкал т/сырья

3. Жесткие требования к катализатору: сохранение активности достаточно продолжительное время; высокая селективность по светлым продуктам; термическая стабильность и механическая прочность, для катализаторов, требующих регенерации при высоких температурах.

Слайд 3Ожидаемые результаты от применения АnCVB

Применение только каталитически активных материалов (без носителя).

Синтез

Увеличение производительности реактора в 104-106 раз в расчёте на массу катализатора, и в 10-100 раз в расчёте на объём реактора.

Снижение температуры процесса и уменьшение энергозатрат.

Сохранение высокой активности катализатора.

Отсутствие коксования на поверхности катализатора.

Слайд 4Цель работы:

исследование процесса каталитического крекинга по технологии аэрозольного нанокатализа в виброожиженном

Задачи работы:

1. Исследовать влияние управляющих параметров (температура, частота, концентрация катализатора) на выход светлых нефтепродуктов и степень конверсии;

2. Разработать принципиальный промышленный реакционный узел процесса каталитического крекинга по технологии (AnCVB).

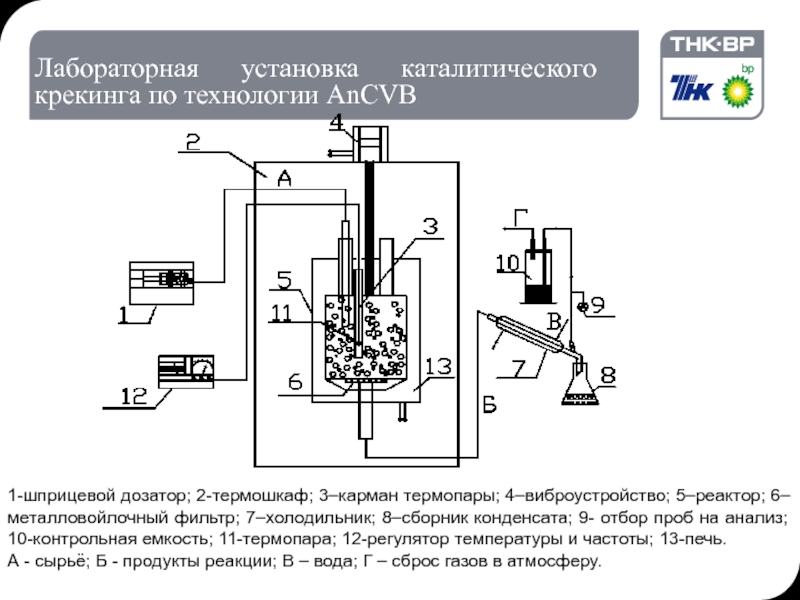

Слайд 5Лабораторная установка каталитического крекинга по технологии АnCVB

1-шприцевой дозатор; 2-термошкаф; 3–карман термопары;

А - сырьё; Б - продукты реакции; В – вода; Г – сброс газов в атмосферу.

Слайд 6Процесс крекинга вакуумного газойля (tКИП 350 – 5500С) по технологии AnCVB

Слайд 7Процесс крекинга вакуумного газойля (tКИП 350 – 5500С) по технологии AnCVB

Слайд 8Зависимость степени конверсии вакуумного газойля от температуры по технологии AnCVB на

Слайд 9Зависимость степени конверсии вакуумного газойля от температуры по технологии AnCVB на

Слайд 10

Зависимость степени конверсии вакуумного газойля от частоты по технологии AnCVB на

Слайд 11Зависимость степени конверсии вакуумного газойля от частоты по технологии AnCVB на

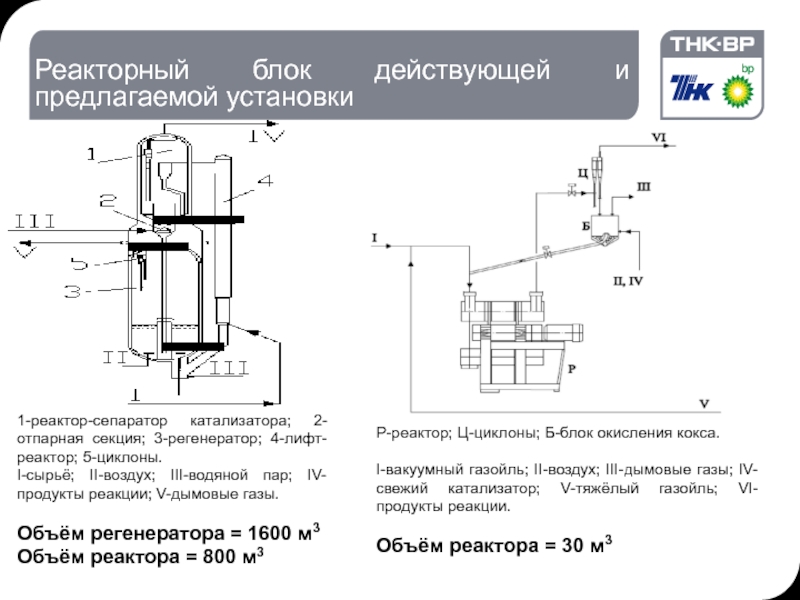

Слайд 121-реактор-сепаратор катализатора; 2-отпарная секция; 3-регенератор; 4-лифт-реактор; 5-циклоны.

І-сырьё; II-воздух; III-водяной пар; IV-продукты

Объём регенератора = 1600 м3

Объём реактора = 800 м3

Р-реактор; Ц-циклоны; Б-блок окисления кокса.

I-вакуумный газойль; II-воздух; III-дымовые газы; IV-свежий катализатор; V-тяжёлый газойль; VI-продукты реакции.

Объём реактора = 30 м3

Реакторный блок действующей и предлагаемой установки

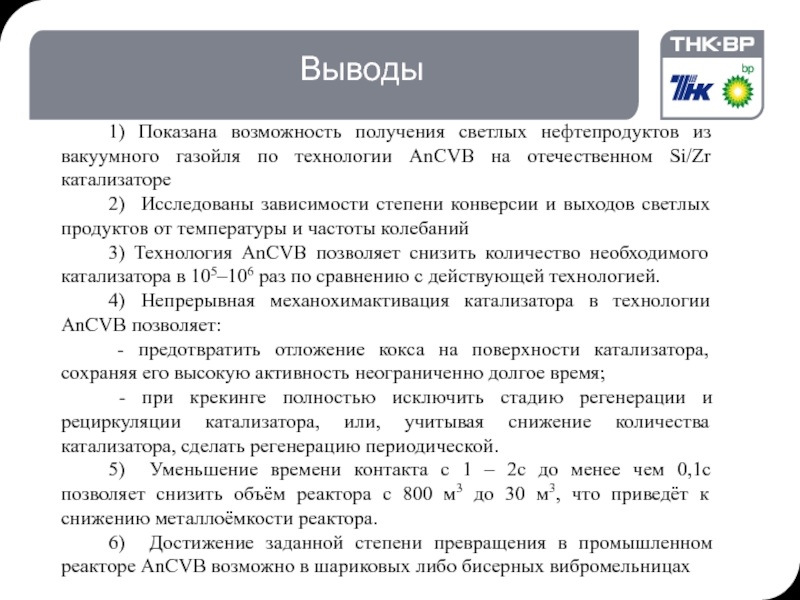

Слайд 14Выводы

1) Показана возможность получения светлых нефтепродуктов из вакуумного газойля по технологии

2) Исследованы зависимости степени конверсии и выходов светлых продуктов от температуры и частоты колебаний

3) Технология AnCVB позволяет снизить количество необходимого катализатора в 105–106 раз по сравнению с действующей технологией.

4) Непрерывная механохимактивация катализатора в технологии AnCVB позволяет:

- предотвратить отложение кокса на поверхности катализатора, сохраняя его высокую активность неограниченно долгое время;

- при крекинге полностью исключить стадию регенерации и рециркуляции катализатора, или, учитывая снижение количества катализатора, сделать регенерацию периодической.

5) Уменьшение времени контакта с 1 – 2с до менее чем 0,1с позволяет снизить объём реактора с 800 м3 до 30 м3, что приведёт к снижению металлоёмкости реактора.

6) Достижение заданной степени превращения в промышленном реакторе АnСVB возможно в шариковых либо бисерных вибромельницах