- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Лекция 5. Общие сведения о процессе резания презентация

Содержание

- 1. Лекция 5. Общие сведения о процессе резания

- 2. ОБЩИЕ СВЕДЕНИЯ О ПРОЦЕССЕ РЕЗАНИЯ Для обработки

- 3. ОБЩИЕ СВЕДЕНИЯ О ПРОЦЕССЕ РЕЗАНИЯ

- 4. ОБЩИЕ СВЕДЕНИЯ О ПРОЦЕССЕ РЕЗАНИЯ

- 5. ОБЩИЕ СВЕДЕНИЯ О ПРОЦЕССЕ РЕЗАНИЯ

- 6. ОБЩИЕ СВЕДЕНИЯ О ПРОЦЕССЕ РЕЗАНИЯ При

- 7. Процесс образования стружки В зависимости от обрабатываемого

- 8. ОБЩИЕ СВЕДЕНИЯ О ПРОЦЕССЕ РЕЗАНИЯ Виды

- 9. ОБЩИЕ СВЕДЕНИЯ О ПРОЦЕССЕ РЕЗАНИЯ ЭЛЕМЕНТНАЯ СТРУЖКА. При

- 10. ОБЩИЕ СВЕДЕНИЯ О ПРОЦЕССЕ РЕЗАНИЯ

- 11. По размерам и форме стружка может быть

- 12. ОБЩИЕ СВЕДЕНИЯ О ПРОЦЕССЕ РЕЗАНИЯ Твердость нароста

- 13. ОБЩИЕ СВЕДЕНИЯ О ПРОЦЕССЕ РЕЗАНИЯ сила

- 14. Для определения сил необходимых для осуществления процесса

- 15. Влияние отдельных параметров на силы резания различно.

- 16. Основные элементы резца ОБЩИЕ СВЕДЕНИЯ О ПРОЦЕССЕ РЕЗАНИЯ

- 17. ОБЩИЕ СВЕДЕНИЯ О ПРОЦЕССЕ РЕЗАНИЯ Плоскость

- 18. Фактические углы резания ОБЩИЕ СВЕДЕНИЯ О ПРОЦЕССЕ РЕЗАНИЯ

- 19. Основные типы резцов По применению: - токарные,

- 20. Основные типы резцов ОБЩИЕ СВЕДЕНИЯ О ПРОЦЕССЕ РЕЗАНИЯ

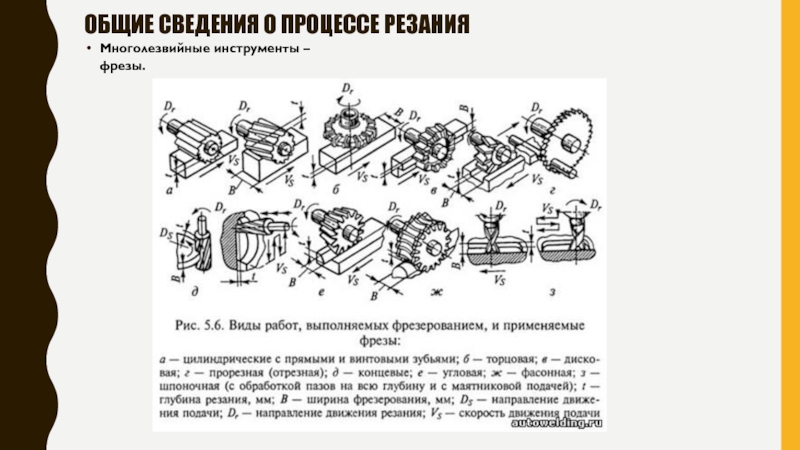

- 21. Многолезвийные инструменты – фрезы. По назначению (для

- 22. Многолезвийные инструменты – фрезы. Фрезы

- 23. Многолезвийные инструменты – фрезы. ОБЩИЕ СВЕДЕНИЯ О ПРОЦЕССЕ РЕЗАНИЯ

- 24. Многолезвийные инструменты – фрезы. ОБЩИЕ СВЕДЕНИЯ О ПРОЦЕССЕ РЕЗАНИЯ

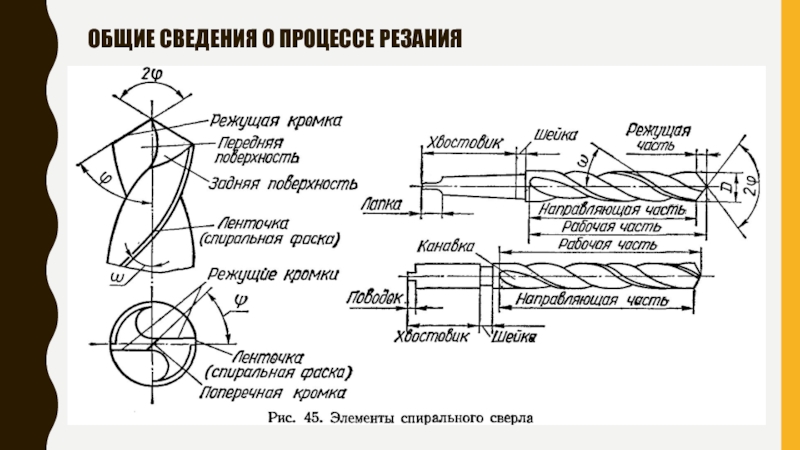

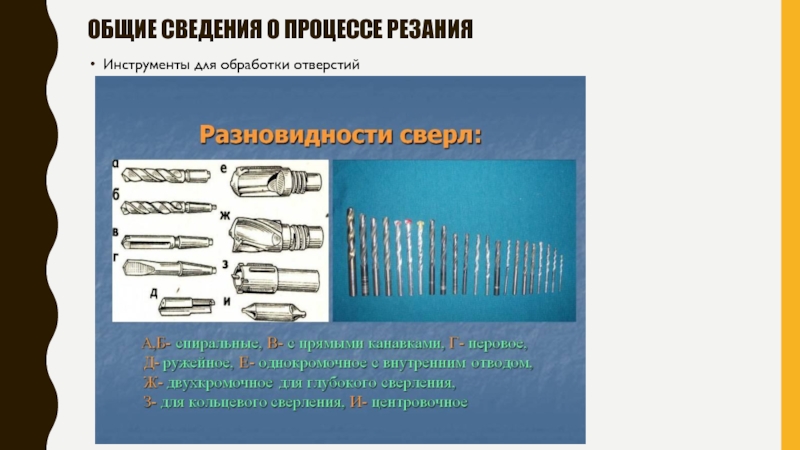

- 25. Инструменты для обработки отверстий Обработка отверстий включает

- 26. ОБЩИЕ СВЕДЕНИЯ О ПРОЦЕССЕ РЕЗАНИЯ

- 27. Инструменты для обработки отверстий ОБЩИЕ СВЕДЕНИЯ О ПРОЦЕССЕ РЕЗАНИЯ

- 28. Инструменты для обработки отверстий ОБЩИЕ СВЕДЕНИЯ О ПРОЦЕССЕ РЕЗАНИЯ

- 29. Инструменты для обработки отверстий ОБЩИЕ СВЕДЕНИЯ О ПРОЦЕССЕ РЕЗАНИЯ

- 30. Зенкеры. Зенкеры – многозубый инструмент для

- 31. Зенковки. Зенковки – инструмент для образования конических

- 32. Развертки. Развертки предназначены для чистовой обработки

- 33. Спасибо за внимание

Слайд 2ОБЩИЕ СВЕДЕНИЯ О ПРОЦЕССЕ РЕЗАНИЯ

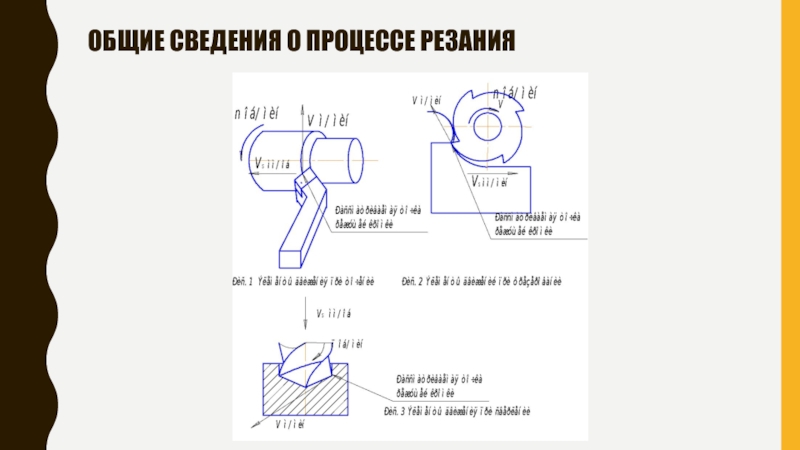

Для обработки детали инструментами необходимы два движения:

Главное движение резания – прямолинейное поступательное или вращательное движение заготовки или режущего инструмента, происходящее с наибольшей скоростью в процессе резания.

Движение подачи – прямолинейное поступательное или вращательное движение режущего инструмента или заготовки, скорость которого меньше скорости главного движения резания, предназначенного для того, чтобы распространить отделение слоя материала на всю обрабатываемую поверхность.

Обрабатываемая поверхность – поверхность заготовки, частично или полностью удаляемая при обработке.

Обработанная поверхность – поверхность, образованная на детали в результате обработки.

Движение подачи может быть непрерывным или прерывистым, т. е. происходящим в перерывах процесса резания.

Главное движение и движение подачи являются формообразующими движениями. Если формообразующих движений больше двух, то одно из них будет главным, а остальные – движениями подачи.

Слайд 4ОБЩИЕ СВЕДЕНИЯ О ПРОЦЕССЕ РЕЗАНИЯ

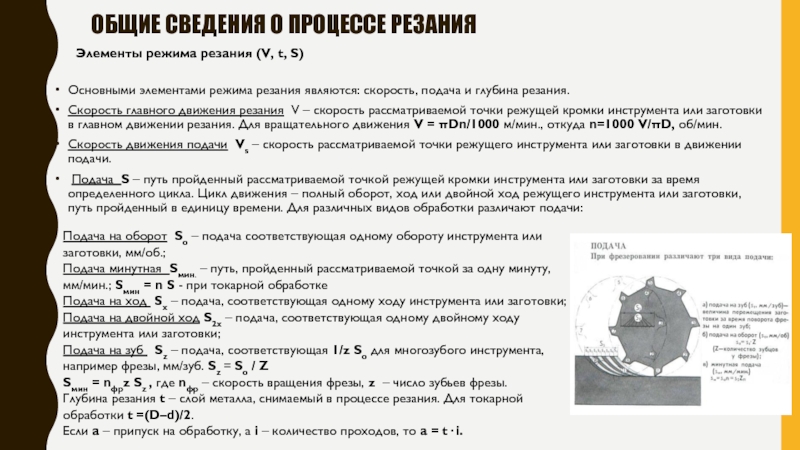

Элементы режима резания

Основными элементами режима резания являются: скорость, подача и глубина резания.

Скорость главного движения резания V – скорость рассматриваемой точки режущей кромки инструмента или заготовки в главном движении резания. Для вращательного движения V = πDn/1000 м/мин., откуда n=1000 V/πD, об/мин.

Скорость движения подачи Vs – скорость рассматриваемой точки режущего инструмента или заготовки в движении подачи.

Подача S – путь пройденный рассматриваемой точкой режущей кромки инструмента или заготовки за время определенного цикла. Цикл движения – полный оборот, ход или двойной ход режущего инструмента или заготовки, путь пройденный в единицу времени. Для различных видов обработки различают подачи:

Подача на оборот So – подача соответствующая одному обороту инструмента или заготовки, мм/об.;

Подача минутная Sмин. – путь, пройденный рассматриваемой точкой за одну минуту, мм/мин.; Sмин = n S - при токарной обработке

Подача на ход Sx – подача, соответствующая одному ходу инструмента или заготовки;

Подача на двойной ход S2х – подача, соответствующая одному двойному ходу инструмента или заготовки;

Подача на зуб Sz – подача, соответствующая 1/z So для многозубого инструмента, например фрезы, мм/зуб. Sz = So / Z

Sмин = nфрz Sz , где nфр – скорость вращения фрезы, z – число зубьев фрезы.

Глубина резания t – слой металла, снимаемый в процессе резания. Для токарной обработки t =(D–d)/2.

Если а – припуск на обработку, а i – количество проходов, то а = t· i.

Слайд 5ОБЩИЕ СВЕДЕНИЯ О ПРОЦЕССЕ РЕЗАНИЯ

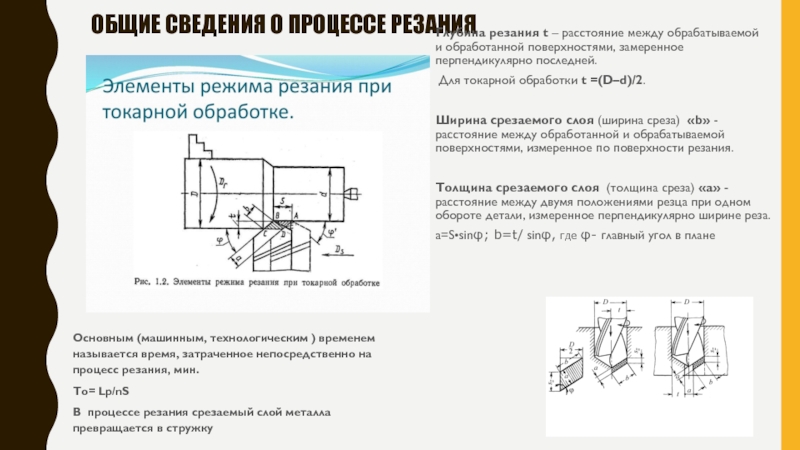

Глубина резания t – расстояние между обрабатываемой

Для токарной обработки t =(D–d)/2.

Ширина срезаемого слоя (ширина среза) «b» - расстояние между обработанной и обрабатываемой поверхностями, измеренное по поверхности резания.

Толщина срезаемого слоя (толщина среза) «а» - расстояние между двумя положениями резца при одном обороте детали, измеренное перпендикулярно ширине реза.

а=S•sinφ; b=t/ sinφ, где φ- главный угол в плане

Основным (машинным, технологическим ) временем называется время, затраченное непосредственно на процесс резания, мин.

То= Lp/nS

В процессе резания срезаемый слой металла превращается в стружку

Слайд 6ОБЩИЕ СВЕДЕНИЯ О ПРОЦЕССЕ РЕЗАНИЯ

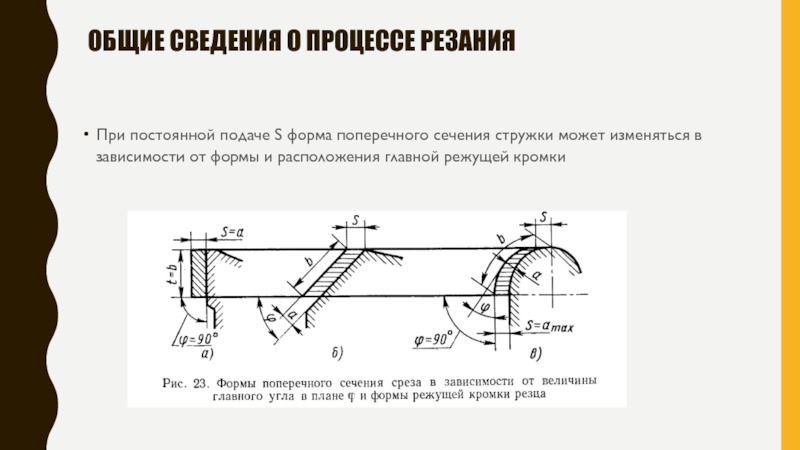

При постоянной подаче S форма поперечного сечения

Слайд 7Процесс образования стружки

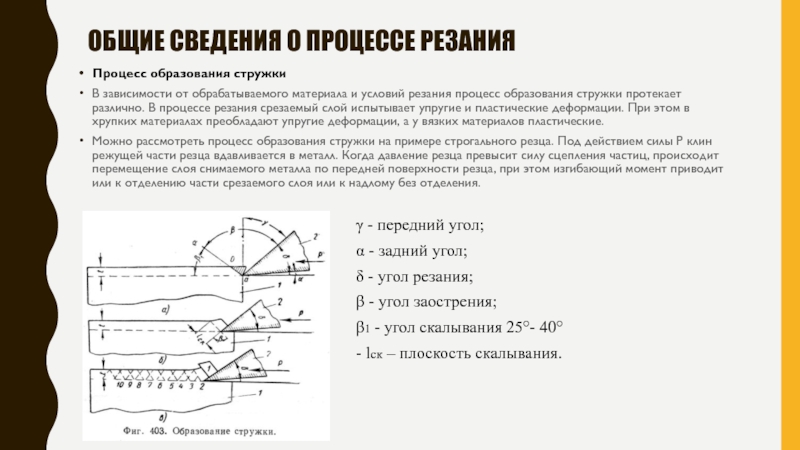

В зависимости от обрабатываемого материала и условий резания процесс

Можно рассмотреть процесс образования стружки на примере строгального резца. Под действием силы Р клин режущей части резца вдавливается в металл. Когда давление резца превысит силу сцепления частиц, происходит перемещение слоя снимаемого металла по передней поверхности резца, при этом изгибающий момент приводит или к отделению части срезаемого слоя или к надлому без отделения.

ОБЩИЕ СВЕДЕНИЯ О ПРОЦЕССЕ РЕЗАНИЯ

γ - передний угол;

α - задний угол;

δ - угол резания;

β - угол заострения;

β1 - угол скалывания 25°- 40°

- lск – плоскость скалывания.

Слайд 8ОБЩИЕ СВЕДЕНИЯ О ПРОЦЕССЕ РЕЗАНИЯ

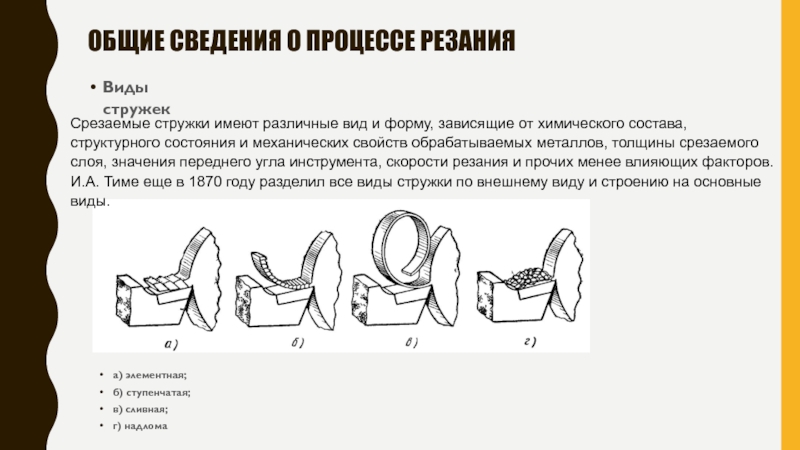

Виды стружек

а) элементная;

б) ступенчатая;

в) сливная;

г) надлома

Срезаемые стружки

Слайд 9ОБЩИЕ СВЕДЕНИЯ О ПРОЦЕССЕ РЕЗАНИЯ

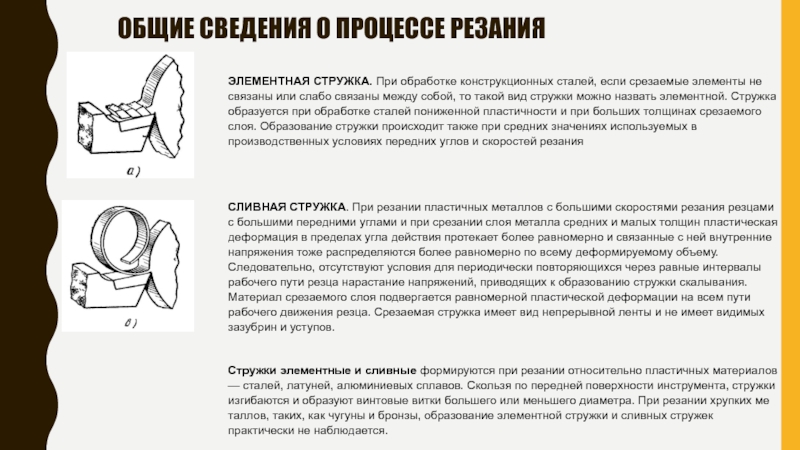

ЭЛЕМЕНТНАЯ СТРУЖКА. При обработке конструкционных сталей, если срезаемые элементы

СЛИВНАЯ СТРУЖКА. При резании пластичных металлов с большими скоростями резания резцами с большими передними углами и при срезании слоя металла средних и малых толщин пластическая деформация в пределах угла действия протекает более равномерно и связанные с ней внутренние напряжения тоже распределяются более равномерно по всему деформируемому объему. Следовательно, отсутствуют условия для периодически повторяющихся через равные интервалы рабочего пути резца нарастание напряжений, приводящих к образованию стружки скалывания. Материал срезаемого слоя подвергается равномерной пластической деформации на всем пути рабочего движения резца. Срезаемая стружка имеет вид непрерывной ленты и не имеет видимых зазубрин и уступов.

Стружки элементные и сливные формируются при резании относительно пластичных материалов — сталей, латуней, алюминиевых сплавов. Скользя по передней поверхности инструмента, стружки изгибаются и образуют винтовые витки большего или меньшего диаметра. При резании хрупких металлов, таких, как чугуны и бронзы, образование элементной стружки и сливных стружек практически не наблюдается.

Слайд 10ОБЩИЕ СВЕДЕНИЯ О ПРОЦЕССЕ РЕЗАНИЯ

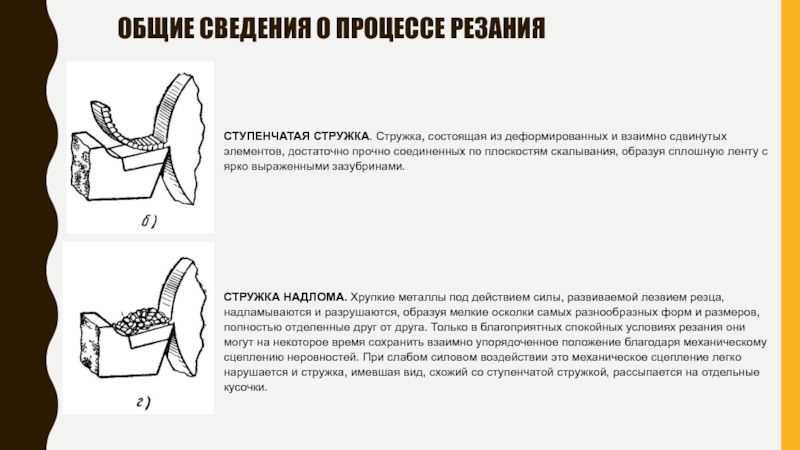

СТУПЕНЧАТАЯ СТРУЖКА. Стружка, состоящая из деформированных и

СТРУЖКА НАДЛОМА. Хрупкие металлы под действием силы, развиваемой лезвием резца, надламываются и разрушаются, образуя мелкие осколки самых разнообразных форм и размеров, полностью отделенные друг от друга. Только в благоприятных спокойных условиях резания они могут на некоторое время сохранить взаимно упорядоченное положение благодаря механическому сцеплению неровностей. При слабом силовом воздействии это механическое сцепление легко нарушается и стружка, имевшая вид, схожий со ступенчатой стружкой, рассыпается на отдельные кусочки.

Слайд 11По размерам и форме стружка может быть лентообразной (прямой и путаной),

Степень дробления каждого из этих видов стружки различна и определяется объемным коэффициентом ω, равным отношению объема стружки к объему сплошного металла такой же массы, как стружка. Удовлетворительной (с точки зрения отвода) считается стружка: винтовая длинная (ω = 50…80), элементная дробленая (ω = 3…6), винтовая короткая (ω = 25…45), неудовлетворительной – прямая лентообразная и путаная стружка (ω > 90).

Очевидно, что формой и размерами стружки необходимо управлять. Это обеспечивается за счет естественного дробления при надлежащем выборе режимов резания, геометрии режущего инструмента, обрабатываемого материала и других условий обработки или за счет искусственного дробления с помощью экранов, кинематических способов, наложением автоколебаний т. д.

ОБЩИЕ СВЕДЕНИЯ О ПРОЦЕССЕ РЕЗАНИЯ

Слайд 12ОБЩИЕ СВЕДЕНИЯ О ПРОЦЕССЕ РЕЗАНИЯ

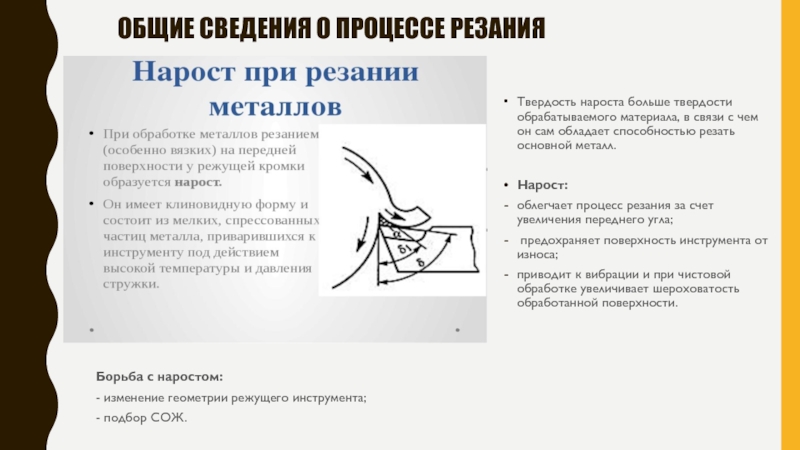

Твердость нароста больше твердости обрабатываемого материала, в

Нарост:

облегчает процесс резания за счет увеличения переднего угла;

предохраняет поверхность инструмента от износа;

приводит к вибрации и при чистовой обработке увеличивает шероховатость обработанной поверхности.

Борьба с наростом:

- изменение геометрии режущего инструмента;

- подбор СОЖ.

Слайд 13ОБЩИЕ СВЕДЕНИЯ О ПРОЦЕССЕ РЕЗАНИЯ

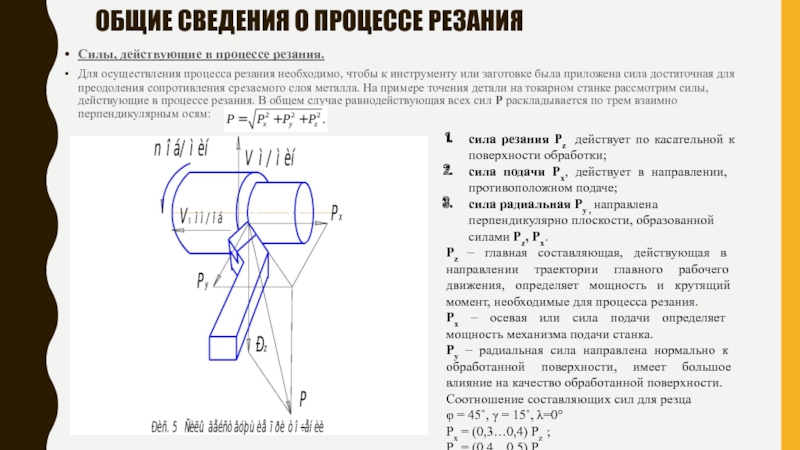

сила резания Рz действует по касательной к

сила подачи Рх, действует в направлении, противоположном подаче;

сила радиальная Рy , направлена перпендикулярно плоскости, образованной силами Рz, Рx.

Рz – главная составляющая, действующая в направлении траектории главного рабочего движения, определяет мощность и крутящий момент, необходимые для процесса резания.

Рx – осевая или сила подачи определяет мощность механизма подачи станка.

Рy – радиальная сила направлена нормально к обработанной поверхности, имеет большое влияние на качество обработанной поверхности.

Соотношение составляющих сил для резца

φ = 45˚, γ = 15˚, λ=0°

Рx = (0,3…0,4) Рz ;

Рy = (0,4…0,5) Рz .

Силы, действующие в процессе резания.

Для осуществления процесса резания необходимо, чтобы к инструменту или заготовке была приложена сила достаточная для преодоления сопротивления срезаемого слоя металла. На примере точения детали на токарном станке рассмотрим силы, действующие в процессе резания. В общем случае равнодействующая всех сил Р раскладывается по трем взаимно перпендикулярным осям:

Слайд 14Для определения сил необходимых для осуществления процесса резания используют эмпирические формулы

Рz, x, y = 10 Срtx Sy Vn Kp.

Постоянная Ср и показатели степеней x, y, n для конкретных условий обработки для каждой из составляющей силы резания приводятся в справочной литературе. Поправочный коэффициент Kp представляет собой произведение ряда коэффициентов учитывающих фактические условия резания.

Kp= Кмр· Kφp· Kγр· Kλρ· Kr p.

Кмр – коэффициент, зависящий от обрабатываемого материала;

Kφp – коэффициент, зависящий от главного угла в плане;

Kγр – коэффициент, зависящий от переднего угла инструмента;

Kλρ – коэффициент, зависящий от угла наклона главного лезвия;

Kr p – коэффициент, зависящий от радиуса при вершине резца.

ОБЩИЕ СВЕДЕНИЯ О ПРОЦЕССЕ РЕЗАНИЯ

Слайд 15Влияние отдельных параметров на силы резания различно.

Так размер угла α

При изменении угла γ сила Pz изменяется на 1…2% на каждый градус изменения γ.

Угол φ также значительно влияет как на силу Рz в связи с изменением формы и размеров стружки, так и на соотношение сил Рx и Рy.

Угол λ оказывает влияние главным образом на составляющую Рy.

Мощность Nэ, кВт, затрачиваемая на резание со скоростью V, м/мин, равна

Nэ = Рz·V/ 60·1020; Nэ = Mкр·n/ 9750.

Эмпирические формулы для определения сил резания известны практически для всех видов обработки: сверления, зенкерования, развертывания, фрезерования, шлифования.

Крутящий момент, Н·м, и осевую силу, Н, рассчитывают по формулам:

при сверлении Мкр = 10СмDqSyKp, Po = 10CpDqSyKp;

при рассверливании и зенкеровании Мкр = 10СмDq txSyKp; Po = 10Cp txSyKp.

ОБЩИЕ СВЕДЕНИЯ О ПРОЦЕССЕ РЕЗАНИЯ

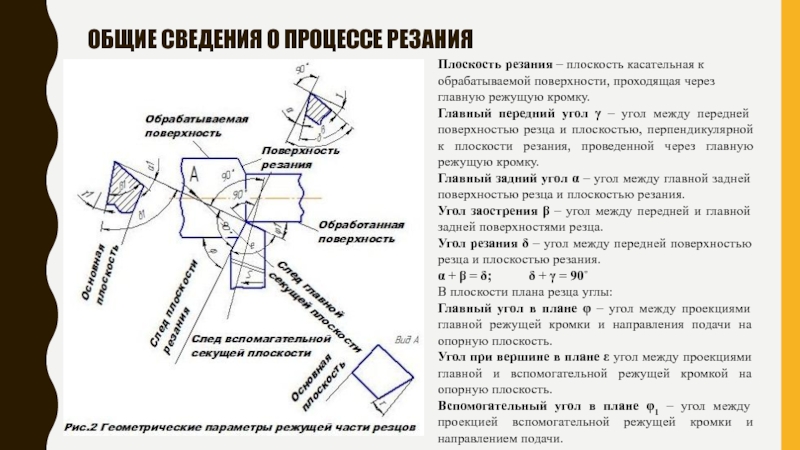

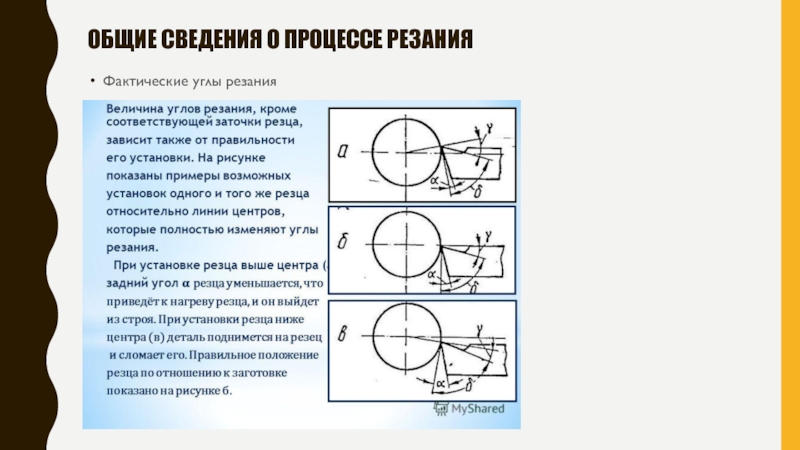

Слайд 17ОБЩИЕ СВЕДЕНИЯ О ПРОЦЕССЕ РЕЗАНИЯ

Плоскость резания – плоскость касательная к обрабатываемой

Главный передний угол γ – угол между передней поверхностью резца и плоскостью, перпендикулярной к плоскости резания, проведенной через главную режущую кромку.

Главный задний угол α – угол между главной задней поверхностью резца и плоскостью резания.

Угол заострения β – угол между передней и главной задней поверхностями резца.

Угол резания δ – угол между передней поверхностью резца и плоскостью резания.

α + β = δ; δ + γ = 90˚

В плоскости плана резца углы:

Главный угол в плане φ – угол между проекциями главной режущей кромки и направления подачи на опорную плоскость.

Угол при вершине в плане ε угол между проекциями главной и вспомогательной режущей кромкой на опорную плоскость.

Вспомогательный угол в плане φ1 – угол между проекцией вспомогательной режущей кромки и направлением подачи.

Слайд 19Основные типы резцов

По применению:

- токарные,

- строгальные,

- расточные;

- долбежные.

По форме:

- призматические;

-

По установке относительно обрабатываемой заготовки:

радиальные;

тангенциальные.

По направлению подачи:

- правые;

- левые.

ОБЩИЕ СВЕДЕНИЯ О ПРОЦЕССЕ РЕЗАНИЯ

По конструкции:

- цельные;

- составные;

- сварные;

- составные с механическим креплением пластин и т. д.

По материалу режущей части :

- из быстрорежущей стали;

- с пластинками из твердого сплава;

- из минералокерамики и сверхтвердых синтетических материалов.

По виду обработки:

- проходные прямые; , - подрезные;

проходные отогнутые, - фасочные;

упорные; - пазовые;

фасонные; - расточные упорные;

расточные, - отрезные

державочные расточные; - специальные.

Слайд 21Многолезвийные инструменты – фрезы.

По назначению (для обработки) :

- плоскостей;

- уступов;

-

- пазов;

- прорезки;

- отрезки;

- нарезания резьбы и зубьев.

По способу крепления в каждой группе выделяют фрезы:

- концевые, закрепляемые с помощью хвостовиков (диаметр до 80 мм);

- насадные, закрепляемые на оправках или посадочных концах шпинделей станков (диаметр фрезы от 40 мм и выше).

По материалу рабочей (режущей) части:

Цельные: – из быстрорежущей стали,

- из твердого сплавы;

Насадные: - из быстрорежущей стали;

- из твердого сплава;

- из минералокерамики,

- из сверхтвердых синтетических материалов.

По конструкции:

- цельные;

- сборные.

ОБЩИЕ СВЕДЕНИЯ О ПРОЦЕССЕ РЕЗАНИЯ

Слайд 22Многолезвийные инструменты – фрезы.

Фрезы сборные оснащают:

- ножами цельными из

- неперетачиваемыми пластинами из минералокерамики или твердых сплавов.

Фрезы цельные состоят из:

рабочей режущей части: - на цилиндрической поверхности (цилиндрические фрезы);

- на торцевой поверхности (торцевые фрезы);

- на торцевой и цилиндрической (двухсторонние фрезы);

- на двух торцевых и заключенной между ними цилиндрической части (трехсторонние фрезы).

корпуса : - в виде хвостовика у концевого инструмента;

- в виде втулочного или дискового тела у насадного инструмента.

Фрезы сборные состоят из:

- корпуса;

- режущих элементов: - перетачиваемые в сборе или вне фрезы ножи (точность взаимного расположения режущих элементов определяется качеством их заточки или установки

- неперетачиваемые пластинки (геометрические параметры фрез постоянны и определяются конструкцией фрезы, точность взаимного расположения

режущих кромок определяется точностью исполнения базовых поверхностей корпуса и точность исполнения пластин.

- крепежных элементов.

Определение сил резания при фрезеровании аналогично определению сил резания при точении.

При этом каждый зуб рассматривается как отдельный резец, и полученный для него результат умножается на число зубьев одновременно находящихся в зоне резания.

ОБЩИЕ СВЕДЕНИЯ О ПРОЦЕССЕ РЕЗАНИЯ

Слайд 25Инструменты для обработки отверстий

Обработка отверстий включает в себя:

- сверление отверстий сверлами

- рассверливание отверстий сверлами, зенкерами;

- растачивание расточными резцами;

- обработка отверстий под различного рода соединения зенкерами, развертками, расточными резцами, шлифовальными кругами.

Основные виды сверл:

- спиральные;

- сверла одностороннего резания пушечные;

- ружейные;

- сверла с внутренним отводом стружки;

- сверла с эжекторным отводом стружки.

Сверла с внутренним и эжекторным отводом стружки предназначены для обработки глубоких отверстий с точностью Н10…Н12 на специальных станках. Головка для эжекторного сверления имеет режущие и направляющие твердосплавные пластины, припаиваемые к корпусу. СОЖ подается через зазор между внутренней и наружной трубами и радиальными отверстиями головки. Отвод СОЖ и стружки осуществляется через отверстие во внутренней трубе.

Сверла с внутренним отводом стружки по конструкции и назначению подобны сверлам с эжекторным отводом стружки, но имеют только одну наружную трубу. СОЖ подается в зазор между трубой и обработанным отверстием с помощью специального патрона. Отвод стружки осуществляется по внутреннему каналу сверла и трубы.

ОБЩИЕ СВЕДЕНИЯ О ПРОЦЕССЕ РЕЗАНИЯ

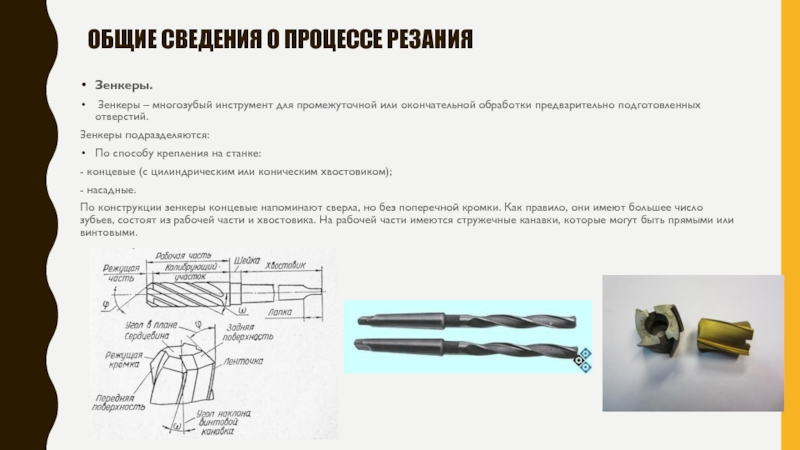

Слайд 30Зенкеры.

Зенкеры – многозубый инструмент для промежуточной или окончательной обработки предварительно

Зенкеры подразделяются:

По способу крепления на станке:

- концевые (с цилиндрическим или коническим хвостовиком);

- насадные.

По конструкции зенкеры концевые напоминают сверла, но без поперечной кромки. Как правило, они имеют большее число зубьев, состоят из рабочей части и хвостовика. На рабочей части имеются стружечные канавки, которые могут быть прямыми или винтовыми.

ОБЩИЕ СВЕДЕНИЯ О ПРОЦЕССЕ РЕЗАНИЯ

Слайд 31Зенковки.

Зенковки – инструмент для образования конических фасонных переходных участков от отверстий

ОБЩИЕ СВЕДЕНИЯ О ПРОЦЕССЕ РЕЗАНИЯ

Цековки с направляющей цапфой – многолезвийный инструмент для обработки цилиндрических углублений и подрезки глухих торцов.

Слайд 32Развертки.

Развертки предназначены для чистовой обработки отверстий 6…10 квалитетов точности ,

Развертки:

- цилиндрические;

- конические.

Процесс развертывания:

уменьшенные припуски на обработку;

увеличенное число зубьев, участвующих одновременно в работе;

малая толщина и большая ширина стружки;

надежное направление развертки по отверстию за счет цилиндрической калибрующей части;

ориентация развертки по отверстию при врезании режущей части.

Для обеспечения центрирования развертки по отверстию применяют "плавающие патроны", удлиненные оправки для крепления разверток.

ОБЩИЕ СВЕДЕНИЯ О ПРОЦЕССЕ РЕЗАНИЯ