виды и правила пользования калибрами.

- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Лекция 2.7. Калибры и контроль точности калибрами презентация

Содержание

- 1. Лекция 2.7. Калибры и контроль точности калибрами

- 2. План

- 3. 1.Назначение

- 4. С помощью калибров можно производить контроль размеров:

- 6. 2)по технологическому назначению: - рабочие калибры,

- 7. 3)по числу контролируемых элементов: - комплексные

- 13. Для рабочих проходных калибров дополнительно указывают предельный

- 14. 5.Конструкция калибров, маркировка и правила пользования

- 15. На калибры для контроля деталей, соединяемых

- 16. Правила пользования калибрами: - пользоваться только

- 17. 6. Калибры для контроля

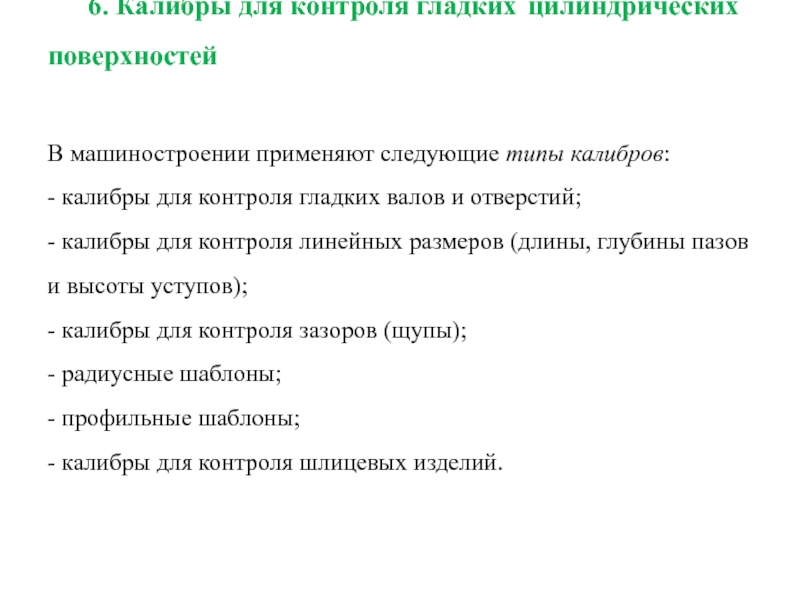

- 18. РИСУНОК 1. КАЛИБРЫ – СКОБЫ ДЛЯ КОНТРОЛЯ ВАЛОВ

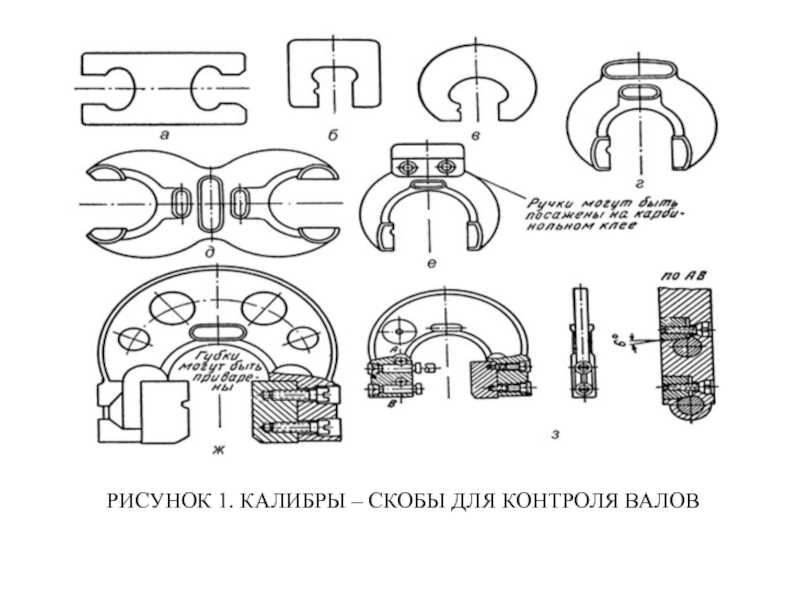

- 19. РИСУНОК 2. КАЛИБРЫ – ПРОБКИ ДЛЯ КОНТРОЛЯ ОТВЕРСТИЙ

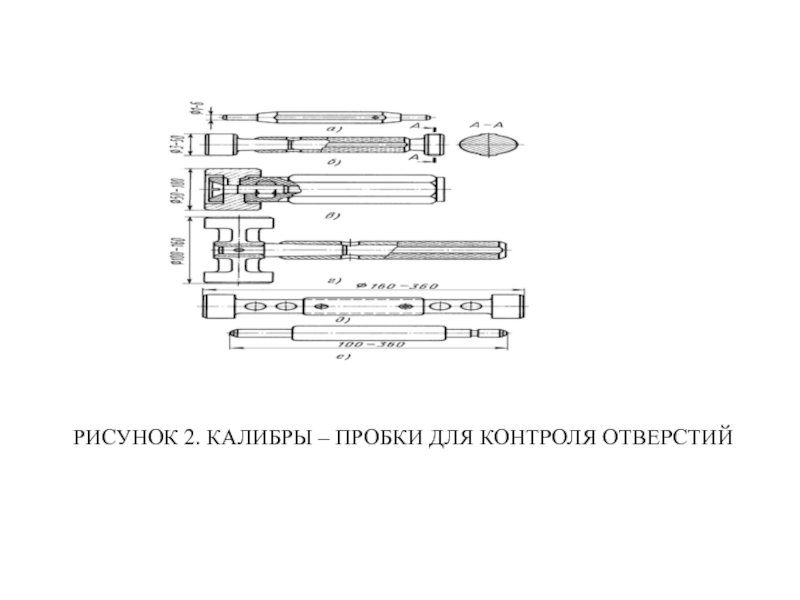

- 20. РИСУНОК 3. КАЛИБРЫ ДЛЯ КОНТРОЛЯ ДЛИН: А

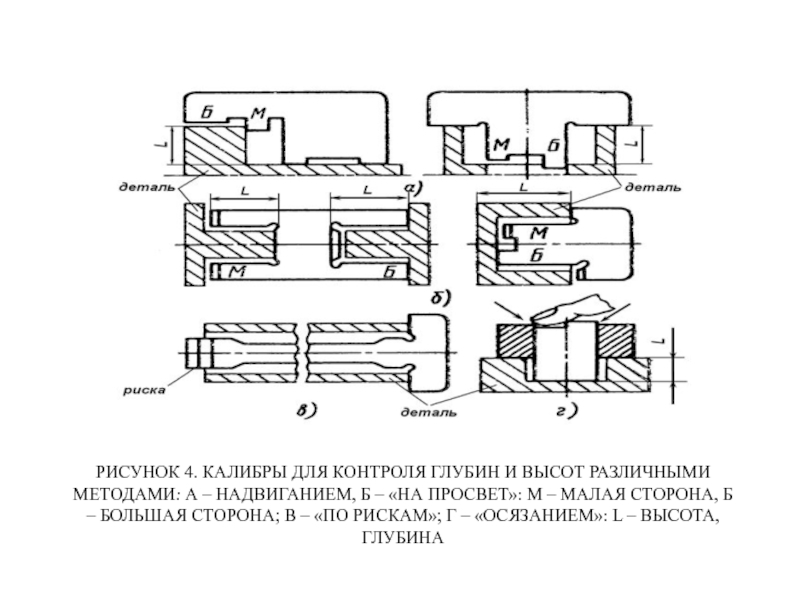

- 21. РИСУНОК 4. КАЛИБРЫ ДЛЯ КОНТРОЛЯ ГЛУБИН И

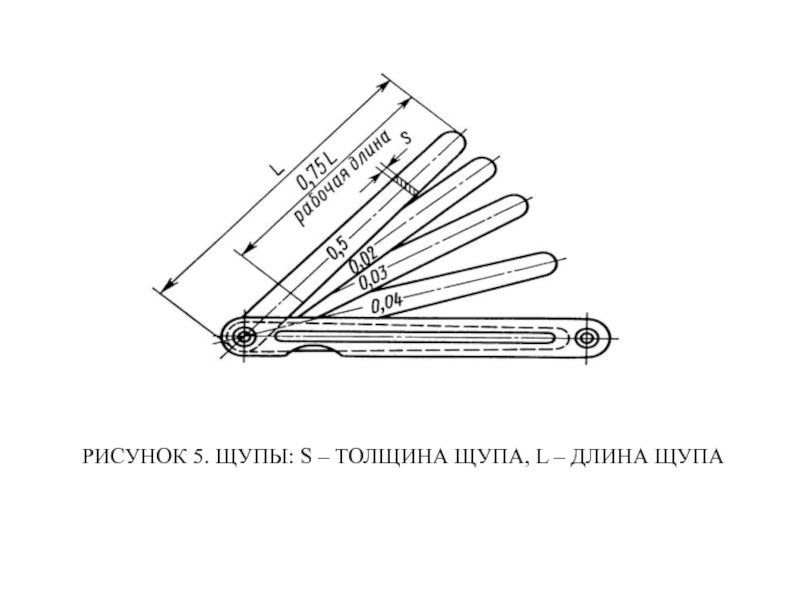

- 22. РИСУНОК 5. ЩУПЫ: S – ТОЛЩИНА ЩУПА, L – ДЛИНА ЩУПА

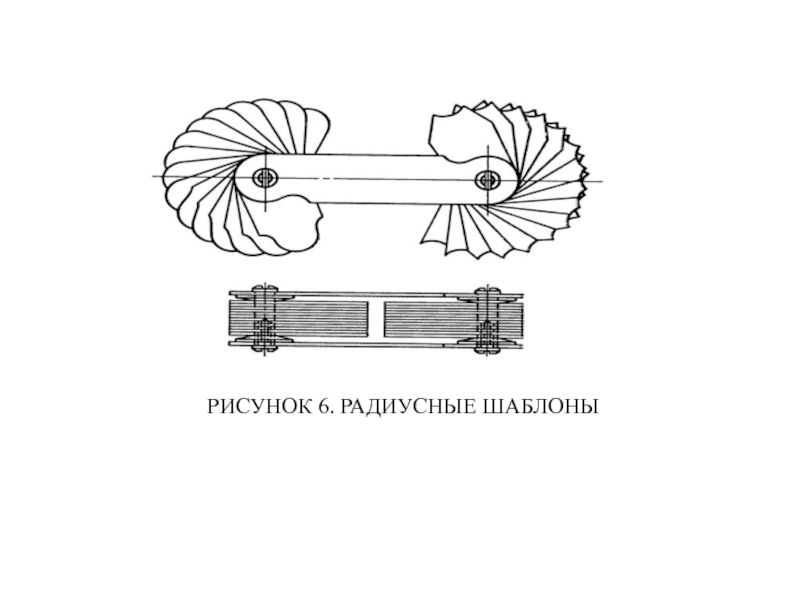

- 23. РИСУНОК 6. РАДИУСНЫЕ ШАБЛОНЫ

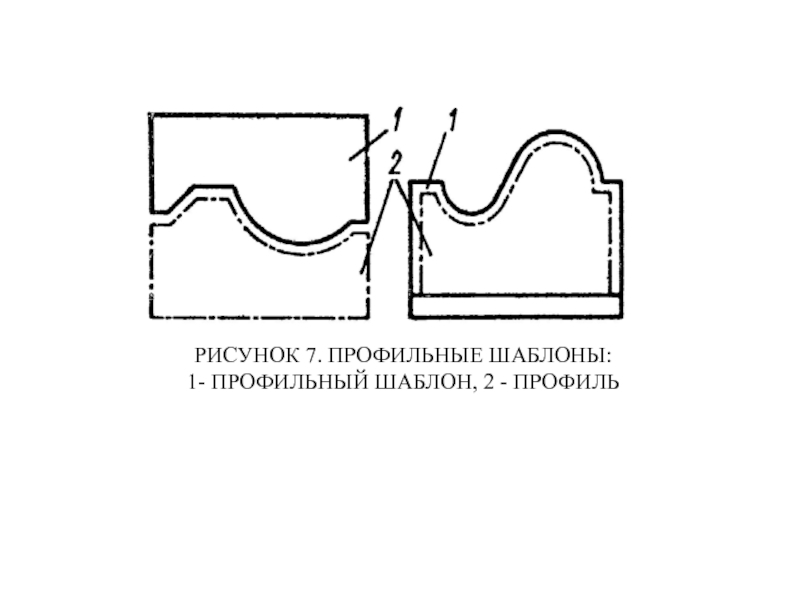

- 24. РИСУНОК 7. ПРОФИЛЬНЫЕ ШАБЛОНЫ: 1- ПРОФИЛЬНЫЙ ШАБЛОН, 2 - ПРОФИЛЬ

- 25. Контрольные вопросы 1. Для каких целей

Слайд 1 ЛЕКЦИЯ 2.7

ТЕМА: «КАЛИБРЫ И КОНТРОЛЬ ТОЧНОСТИ КАЛИБРАМИ»

Цель: изучить основные понятия, определения,

Слайд 2 План 1.Назначение и классификация калибров. 2. Нормальные и предельные калибры. 3. Принцип проектирования

рабочих поверхностей калибров.

4. Стандартизация норм точности калибров.

5.Конструкция калибров, маркировка и правила пользования.

6. Калибры для контроля гладких цилиндрических поверхностей.

Литература. Димов Ю. В. Метрология, стандартизация и сертификация: Учебник для вузов. 3-е изд.- СПб.: Питер, 2010, стр.327-333.

Слайд 3 1.Назначение и классификация калибров Калибрами называют жёсткие средства

контроля, применяемые для определения годности размеров элементов деталей.

Калибры служат для рассортировки деталей на годные и на две группы брака (исправимый и неисправимый).

Слайд 4С помощью калибров можно производить контроль размеров: - гладких цилиндрических и конических

поверхностей (валов и отверстий);

- цилиндрических и конических наружных и внутренних резьб;

-линейных размеров;

- зубчатых (шлицевых) соединений;

- расположения отверстий, профилей и др.

Слайд 5

Классификация калибров:

1)по конструктивным признакам:

- нерегулируемые (жёсткие) для контроля одного определённого размера;

- регулируемые, позволяющие компенсировать износ калибра или установить его на другой размер;

-однопредельные с раздельным выполнением проходного и непроходного калибров;

- двухпредельные (односторонние и двухсторонние), представляющие объединение проходного и непроходного калибров;

Слайд 62)по технологическому назначению: - рабочие калибры, используемые для контроля изделий в

процессе изготовления;

- калибры контролёра – частично изношенные рабочие калибры, применяемые для контроля готовых изделий контролёрами ОТК;

-приёмные калибры для проверки изделий представителями заказчика ;

- контрольные калибры (контркалибры) для проверки рабочих и приёмных калибров;

Слайд 73)по числу контролируемых элементов: - комплексные калибры, контролируемые одновременно несколько элементов

изделия;

- простые (элементные) калибры, контролирующие один размер изделия;

4) по характеру контакта с изделием:

- с поверхностным контактом (пробка);

- с линейным контактом (скоба);

- с точечным контактом (нутромер);

5) по способу ограничения отклонений изделий:

-нормальные;

- предельные.

Слайд 8 Основные требования, предъявляемые к калибрам: - точность изготовления; - высокая

жёсткость при малом весе;

- износоустойчивость;

- производительность и удобство контроля;

- постоянство рабочих размеров во времени;

- коррозийная стойкость.

Слайд 9 2. Нормальные и предельные калибры Нормальные калибры –

калибры, размеры которых соответствуют номинальным размерам деталей.

К калибру выполняется припасовка (пригонка) изделия по плотности прилегания, «на краску», «на просвет».

Таким образом обеспечивается соответствие размеров изделия и калибра.

Слайд 10 Предельные калибры выполнены по одному из предельных размеров и контролируют наибольший

и наименьший предельные размеры элементов детали.

Калибры выполнены по верхней и нижней границам допуска изделия.

По способу определения годности изделия предельные калибры делятся на проходные, которые должны входить в годное изделие, и непроходные, которые не должны входить в годное изделие.

Изделие считается годным тогда, когда проходной калибр входит в него, а непроходной – не входит.

Слайд 11 3. Принцип проектирования рабочих поверхностей калибров При конструировании предельных калибров следует исходить

из принципа подобия (принципа Тейлора), согласно которому проходной калибр должен быть подобен детали, сопрягаемой с контролируемой, и должен контролировать всю поверхность на длине сопряжения (поверхностный контакт), а непроходной калибр должен проверять каждый размер отдельно, обеспечивая точечный контакт с деталью.

Соблюдение принципа подобия позволяет выявлять при контроле калибрами нарушения пределов допуска, вызванные отклонением формы или взаимного расположения элементов поверхности.

Слайд 12 4.Стандартизация норм точности калибров Допуски на изготовление гладких

калибров и контркалибров установлены СТ СЭВ 157-75. Номинальные размеры калибров должны соответствовать предельным размерам детали.

Исполнительными размерами калибров являются предельные размеры, по которым изготавливают новые калибры и проверяют износ калибров, находящихся в эксплуатации.

Для пробок указывают наибольший предельный размер и допуск на изготовление «на минус», а для скоб – наименьший предельный размер с допуском «в плюс».

Слайд 13Для рабочих проходных калибров дополнительно указывают предельный размер изношенного калибра. Исполнительные

размеры калибров определяют путём алгебраического суммирования предельного размера изделия с соответствующим предельным отклонением

В зависимости от степени износа калибры делятся на:

- новые – рабочие калибры;

- частично изношенные – калибры контролёра;

- изношенные до установленного предела – приёмочные калибры.

Слайд 14 5.Конструкция калибров, маркировка и правила пользования Предельные калибры состоят их проходной

и непроходной сторон. Могут быть однопредельными и двухпредельными.

На гладкие калибры наносят маркировку, в которой указывают параметры контролируемых деталей:

- номинальный размер;

- обозначение поля допуска и предельные отклонения;

- условные обозначения калибров.

Маркировку наносят на калибры (скобы) и на ручки (пробки).

Слайд 15На калибры для контроля деталей, соединяемых посадкой , наносят маркировку: 1)

на калибр – пробке:

- на калибр-пробке ПР – «30Н7ПР»;

- на калибр-пробке НЕ – «30Н7НЕ»;

- на ручке со стороны пробки ПР – «0» и ПР;

- в середине ручки – «30Н7»;

- со стороны пробки НЕ – «НЕ» и «+0,021»;

2) на калибр-скобе:

- около проходной стороны «ПР» и «-0,007»;

- около непроходной стороны – «НЕ» и «-0,020».

Слайд 16 Правила пользования калибрами: - пользоваться только аттестованными калибрами; - тщательно очищать их

от пыли, грязи;

- применять выдержку калибров рядом с деталями в течение определённого времени для выравнивания их температуры;

- калибры больших размеров поддерживать руками только за теплоизолирующие накладки;

-не применять больших усилий, так как калибры должны входить в отверстие или находить на валы под действием собственного веса.

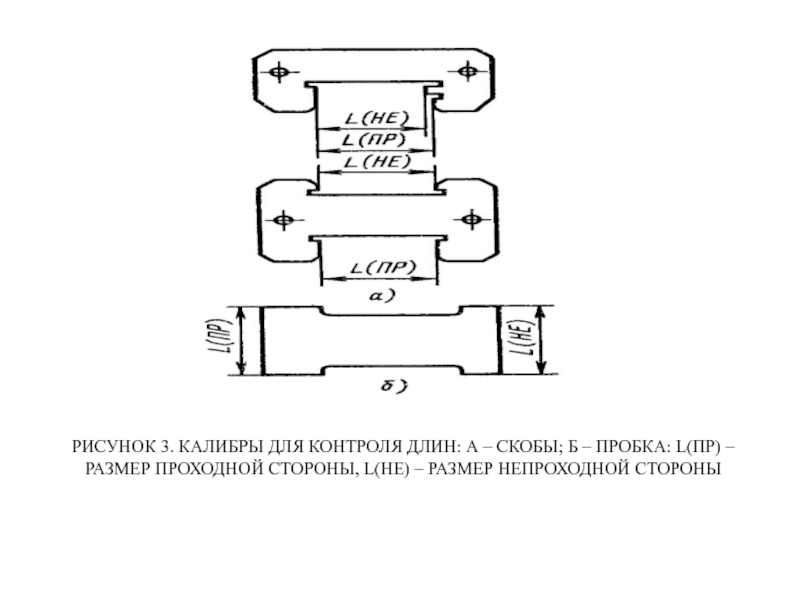

Слайд 17 6. Калибры для контроля гладких цилиндрических поверхностей В машиностроении применяют следующие типы

калибров:

- калибры для контроля гладких валов и отверстий;

- калибры для контроля линейных размеров (длины, глубины пазов и высоты уступов);

- калибры для контроля зазоров (щупы);

- радиусные шаблоны;

- профильные шаблоны;

- калибры для контроля шлицевых изделий.

Слайд 20РИСУНОК 3. КАЛИБРЫ ДЛЯ КОНТРОЛЯ ДЛИН: А – СКОБЫ; Б –

ПРОБКА: L(ПР) – РАЗМЕР ПРОХОДНОЙ СТОРОНЫ, L(НЕ) – РАЗМЕР НЕПРОХОДНОЙ СТОРОНЫ

Слайд 21РИСУНОК 4. КАЛИБРЫ ДЛЯ КОНТРОЛЯ ГЛУБИН И ВЫСОТ РАЗЛИЧНЫМИ МЕТОДАМИ: А

– НАДВИГАНИЕМ, Б – «НА ПРОСВЕТ»: М – МАЛАЯ СТОРОНА, Б – БОЛЬШАЯ СТОРОНА; В – «ПО РИСКАМ»; Г – «ОСЯЗАНИЕМ»: L – ВЫСОТА, ГЛУБИНА

Слайд 25 Контрольные вопросы 1. Для каких целей применяют калибры? 2. Какие требования предъявляют к

калибрам?

3. Как классифицируются калибры?

4. Перечислите виды гладких калибров.

5. Перечислите правила пользования калибрами.