- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Качество выпускаемой продукции. Обучение инспекторов презентация

Содержание

- 1. Качество выпускаемой продукции. Обучение инспекторов

- 2. КАЧЕСТВО = УДОВЛЕТВОРЕННОСТЬ ПОТРЕБИТЕЛЯ ПРОИЗВОДСТВО - это

- 3. КАЧЕСТВО = УДОВЛЕТВОРЕННОСТЬ ПОТРЕБИТЕЛЯ «ЗОЛОТОЕ» правило - ТРИ «НЕ»

- 4. КАЧЕСТВО = УДОВЛЕТВОРЕННОСТЬ ПОТРЕБИТЕЛЯ ЛЮБАЯ РАБОТА –

- 5. Система качества УАЗ Система качества УАЗ –

- 6. Система качества УАЗ Штамповка Сварка Окраска Сборка

- 7. Сдерживание дефектов в цехе Межоперационаая инспекция

- 8. Роль Инспекции Принадлежность Инспекция всех цехов

- 9. На технологических станциях проверки являются частью КСР

- 10. Система качества УАЗ – Технологическая документация КПК

- 11. Система качества УАЗ – Технологическая документация КСР - карта стандартизированной работы

- 12. Система качества УАЗ Аудит готовой продукции По

- 13. Система качества УАЗ АВТОМОБИЛИ С ДЕФЕКТАМИ КЛАССА А И КЛАССА В ОТГРУЖАТЬ ПОТРЕБИТЕЛЮ НЕЛЬЗЯ!

- 14. Система качества УАЗ АВТОМОБИЛИ С ДЕФЕКТАМИ КЛАССА А И КЛАССА В ОТГРУЖАТЬ ПОТРЕБИТЕЛЮ НЕЛЬЗЯ!

- 15. Система качества УАЗ Расследование дефектов По итогам

- 16. Система качества УАЗ – инструменты контроля качества

- 17. Листы В+ Ответственный

- 18. Талон предупреждения

- 19. Визуализация Лист визуализационной

- 20. Лист CCAR - проблем и решений

- 21. Система качества УАЗ – Контроль качества продукции

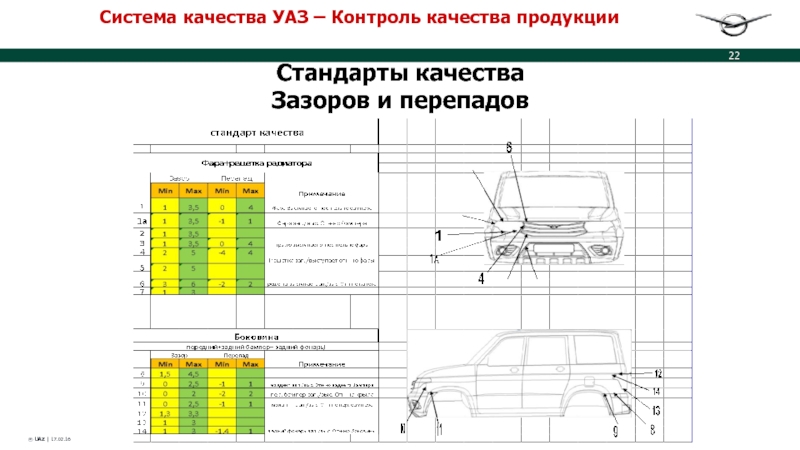

- 22. Стандарты качества Зазоров и перепадов Система качества УАЗ – Контроль качества продукции

- 23. Система качества УАЗ – Учет и анализ

- 24. Система качества УАЗ – Учет и анализ

- 25. Система качества УАЗ – Контроль технологического процесса

- 26. Система качества УАЗ – Контроль технологического процесса

- 27. Система качества УАЗ – Контроль качества продукции

Слайд 2КАЧЕСТВО = УДОВЛЕТВОРЕННОСТЬ ПОТРЕБИТЕЛЯ

ПРОИЗВОДСТВО - это совокупность процессов.

КАЖДЫЙ ПРОЦЕСС в производстве

ПОСТАВЩИК ДЛЯ ПОСЛЕДУЮЩЕГО процесса и

ПОТРЕБИТЕЛЬ ДЛЯ ПРЕДЫДУЩЕГО процесса.

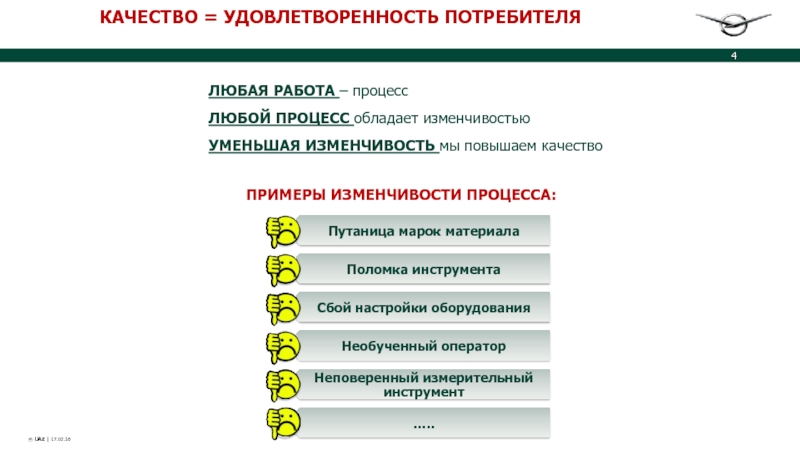

Слайд 4КАЧЕСТВО = УДОВЛЕТВОРЕННОСТЬ ПОТРЕБИТЕЛЯ

ЛЮБАЯ РАБОТА – процесс

ЛЮБОЙ ПРОЦЕСС обладает изменчивостью

УМЕНЬШАЯ ИЗМЕНЧИВОСТЬ

ПРИМЕРЫ ИЗМЕНЧИВОСТИ ПРОЦЕССА:

Слайд 5Система качества УАЗ

Система качества УАЗ – многоуровневая система:

Система качества завода

Система качества

Система качества цеха

В каждом цехе существует система качества, направленная на то, чтобы цех выдавал продукцию с нулевой дефектностью.

Общий подход – делать операцию правильно с первого раза.

Для этого в технологический процесс встраивается защита от ошибок. Там. Где нет возможности встроить защиту от ошибок, встраиваются проверки.

Проверки могут быть совмещенными с технологическими операциями, а могут быть выделены в отдельную станцию – станцию инспекции.

Слайд 6Система качества УАЗ

Штамповка

Сварка

Окраска

Сборка

Линия Подтверждения Качества

Система качества производства

Система качества завода

- ее эффективность

- ее эффективность оценивает аудит готового автомобиля

Задачи линии подтверждения качества:

Подтвердить отсутствие дефектов производства

Оценить эффективность системы качества производства – способность цехов производить автомобиль без дефектов

Задачи аудита готового автомобиля:

Воспроизвести условия, при которых дефект заметил клиент, найти дефект

Оценить эффективность системы качества завода – способность завода

Аудит?

Аудит готового автомобиля

клиент

Слайд 7Сдерживание дефектов в цехе

Межоперационаая инспекция в цехе

Финишная инспекция в цехе

Карта

КСО/КСР инспектора

Согласованный критерий качества (что есть дефект и что есть не дефект)

Согласованные предельные уровни повторяемости дефектов (при достижении которого выдается лист реагирования и вплоть до остановки линии)

Доска станции инспекции

Стандарты ремонта

Занесение дефектов в ККС

Терминал занесения дефектов (в разработке)

Рабочая станция

Рабочая станция

Рабочая станция

Рабочая станция

Карта подтверждения качества

КСО/КСР инспектора

Согласованный критерий качества

Доска реагирования на предельный уровень повторяемости дефектов

Реагирование на отклонения от нормального течения процесса

Занесение дефектов в ККС

Терминал занесения дефектов (в разработке)

Поток продукции – передача по потоку с «нулем дефектов»

КСО/КСР оператора

Критерий качества

Защита от ошибок

Обучение и аттестация

Реагирование на отклонения от нормального течения процесса

Занесение дефектов в ККС

Станции инспекции стратегически размещены для снижения изменчивости процесса и уменьшения риска отправки продукта с дефектом

Проверки, выполняемые станцией, «настраиваются», используя «Голос Клиента» – данные линии подтверждения качества, аудита готового автомобиля, данные гарантийных ремонтов

Система качества цеха защищает от отправки дефектного кузова/автомобиля в следующий цех и далее клиенту

Слайд 8Роль Инспекции

Принадлежность

Инспекция всех цехов принадлежит производству (отдельная бригада инспекции)

Роль

Немедленная обратная связь

Бригадир инспекции помогает бригадиру производства сделать аудит партии продукции.

Бригадир инспекции помогает бригадиру производства в расследовании причины дефекта

Инспектор отправляет все автомобили с найденным дефектом в ремонтную зону или они ремонтируются на линии

Цель

Оценка эффективности системы проверок качества операторами на линии

Обнаружение дефекта в наиболее в максимальной близости от места его возникновения

Не дать дефекту продвинуться дальше вперед

Предотвратить повторение дефекта на линии

Rationale

- Чем дальше дефект продвигается вперед по линии и удаляется от точки возникновения, тем больше стоимость его последующего ремонта и тем больше число автомобилей этих требующих ремонтов

Система качества УАЗ

Слайд 9На технологических станциях проверки являются частью КСР – карты стандартизированной работы.

На

Последовательность проверок указана в КСО (карта стандартизированных операций)

Как выполнять проверку – указано в КСР (карта стандартизированной работы)

КПК, КСО, КСР – это «живые» документы, они меняются в зависимости от «Голоса клиента»

ЧТО ТАКОЕ «ГОЛОС КЛИЕНТА?»

Это информация от потребителя вашего процесса: Линии подтверждения качества, Аудита готового автомобиля, Гарантийной эксплуатации

Обучение, аттестацию и калибровку инспекторов проводит аудитор Отдела производственного контроля.

АУДИТОР – ЛУЧШИЙ ДРУГ ИНСПЕКТОРА!

Система качества УАЗ

Слайд 10Система качества УАЗ – Технологическая документация

КПК - карта подтверждения контроля

КСО -

Слайд 12Система качества УАЗ

Аудит готовой продукции

По итогам аудита выявленные дефекты делятся на

Бальная система оценки автомобиля разделяется на две составляющие:

Функционал – это работа механических и электрических систем автомобиля

2. Эстетика - это визуальное восприятие внешнего вида авто.(экстерьер и интерьер)

Слайд 13Система качества УАЗ

АВТОМОБИЛИ С ДЕФЕКТАМИ КЛАССА А И КЛАССА В ОТГРУЖАТЬ

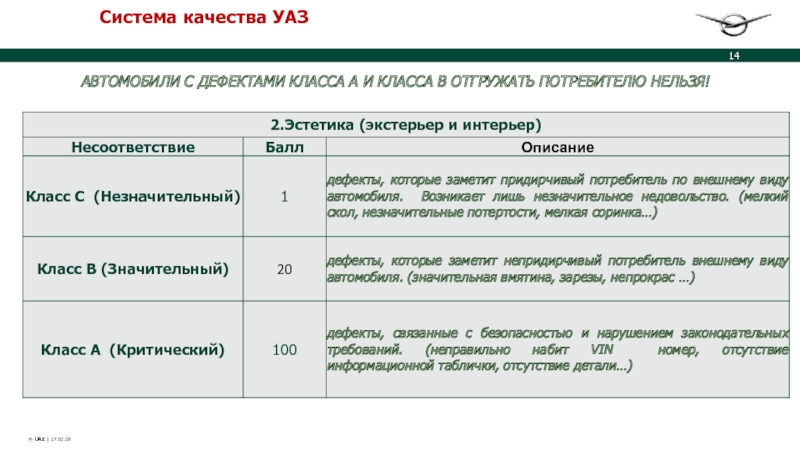

Слайд 14Система качества УАЗ

АВТОМОБИЛИ С ДЕФЕКТАМИ КЛАССА А И КЛАССА В ОТГРУЖАТЬ

Слайд 15Система качества УАЗ

Расследование дефектов

По итогам аудита на дефекты класса А и

Дефект на аудите – первый вопрос инспектору, второй – оператору!

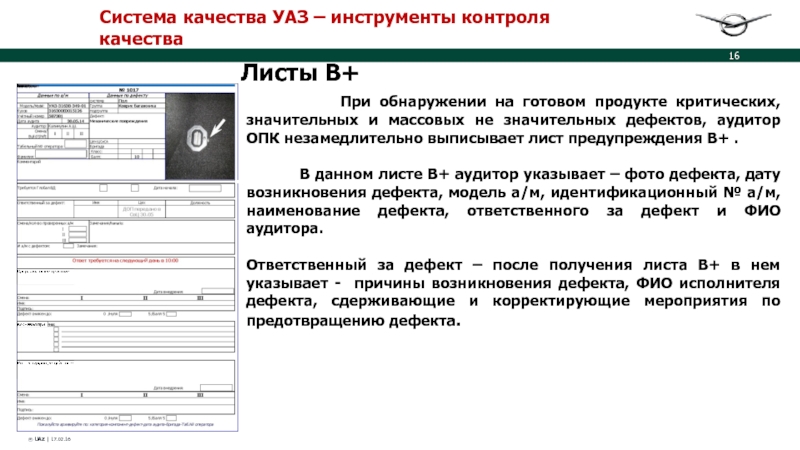

Слайд 16Система качества УАЗ – инструменты контроля качества

Листы В+

В данном листе В+ аудитор указывает – фото дефекта, дату возникновения дефекта, модель а/м, идентификационный № а/м, наименование дефекта, ответственного за дефект и ФИО аудитора.

Ответственный за дефект – после получения листа В+ в нем указывает - причины возникновения дефекта, ФИО исполнителя дефекта, сдерживающие и корректирующие мероприятия по предотвращению дефекта.

Слайд 17Листы В+

Ответственный за дефект – проверяет вперед

На следующий день ответственный за дефект отсчитывается перед аудитором вручивший лист В+.

Система качества УАЗ – инструменты контроля качества

Слайд 18Талон предупреждения

Сотрудники отдела производственного

Ответственный за дефект незамедлительно должен отреагировать на дефект и вернуть заполненный талон сотруднику ОПК в течении 30мин.

В случае не возврата талона предупреждения сотрудникам ОПК во время, ответственные за дефект будут лишены премии на балансовой комиссии.

Система качества УАЗ – инструменты контроля качества

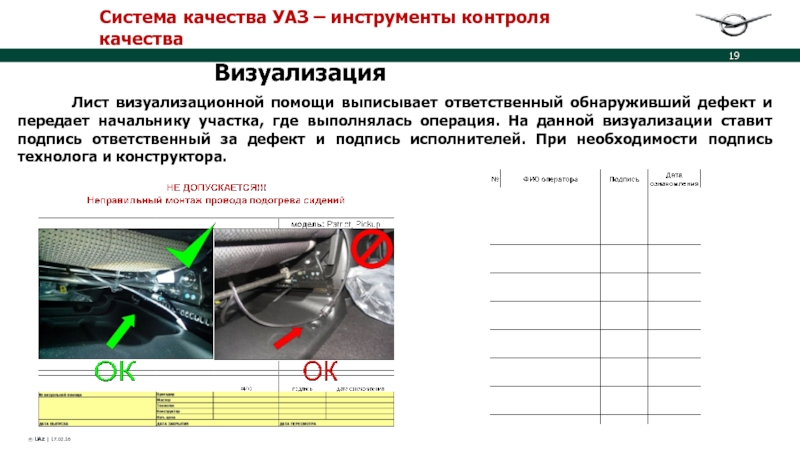

Слайд 19Визуализация

Лист визуализационной помощи выписывает ответственный обнаруживший дефект

Система качества УАЗ – инструменты контроля качества

Слайд 20Лист CCAR - проблем и решений

Лист CCAR

Система качества УАЗ – инструменты контроля качества

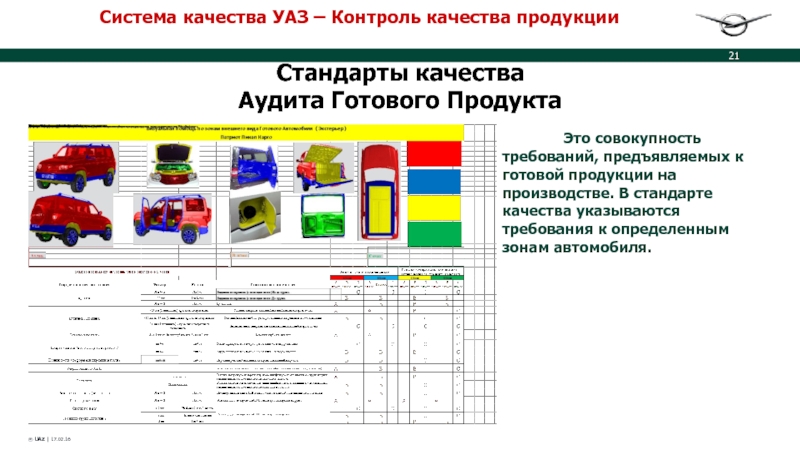

Слайд 21Система качества УАЗ – Контроль качества продукции

Стандарты качества

Аудита Готового

Это совокупность требований, предъявляемых к готовой продукции на производстве. В стандарте качества указываются требования к определенным зонам автомобиля.

Слайд 23Система качества УАЗ – Учет и анализ брака

Контрольная карта сборки

Каждый исполнитель операции ставит штамп или таб. номер в соответствующем поле своей выполненной операции.

В случае невозможности выполнения операции, исполнитель указывает причину не выполнения, чтобы предупредить о несоответсвии на выходе с конвейера. Инспектор должен подтвердить об отсутствий или устранения дефекта своим штампом .

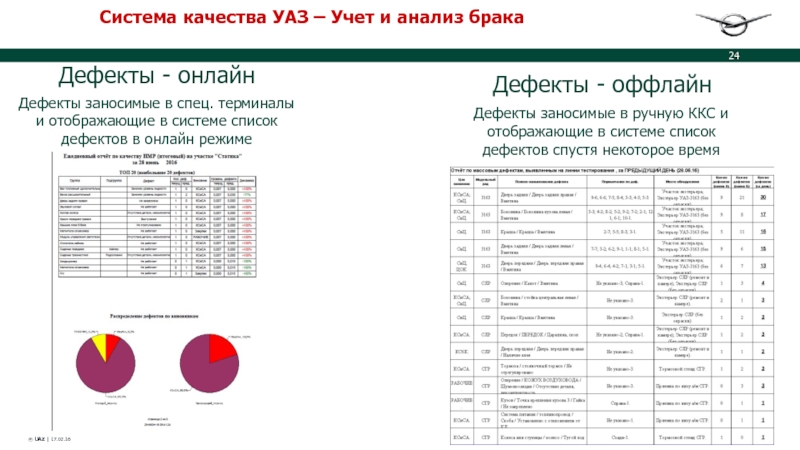

Слайд 24Система качества УАЗ – Учет и анализ брака

Дефекты - онлайн

Дефекты

Дефекты заносимые в спец. терминалы и отображающие в системе список дефектов в онлайн режиме

Дефекты заносимые в ручную ККС и отображающие в системе список дефектов спустя некоторое время

Слайд 25Система качества УАЗ – Контроль технологического процесса

Тест зубило

Цель:– предназначена для

Слайд 26Система качества УАЗ – Контроль технологического процесса

УЗК

Цель:– предназначена для контроля

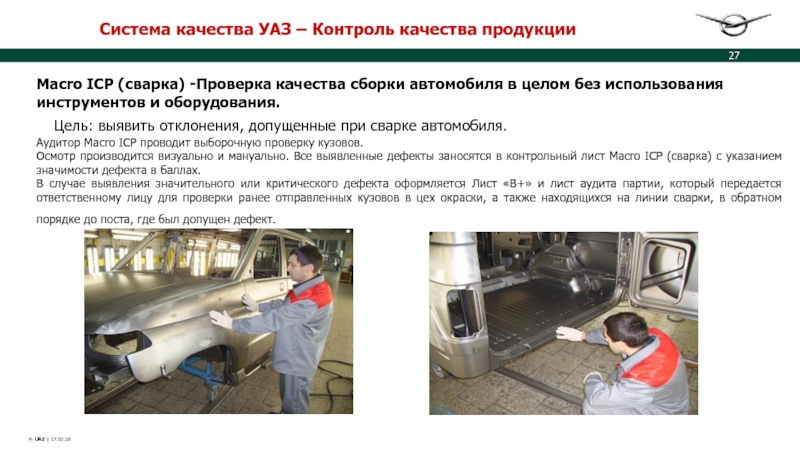

Слайд 27Система качества УАЗ – Контроль качества продукции

Macro ICP (сварка) -Проверка

Цель: выявить отклонения, допущенные при сварке автомобиля.

Аудитор Macro ICP проводит выборочную проверку кузовов.

Осмотр производится визуально и мануально. Все выявленные дефекты заносятся в контрольный лист Macro ICP (сварка) с указанием значимости дефекта в баллах.

В случае выявления значительного или критического дефекта оформляется Лист «В+» и лист аудита партии, который передается ответственному лицу для проверки ранее отправленных кузовов в цех окраски, а также находящихся на линии сварки, в обратном порядке до поста, где был допущен дефект.