- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Глубокая переработка нефти. Основные понятия в технологии глубокой переработки нефти презентация

Содержание

- 1. Глубокая переработка нефти. Основные понятия в технологии глубокой переработки нефти

- 2. Литература 1. Капустин В.М., Гуреев А.А.

- 3. Основные понятия в технологии глубокой переработки нефти.

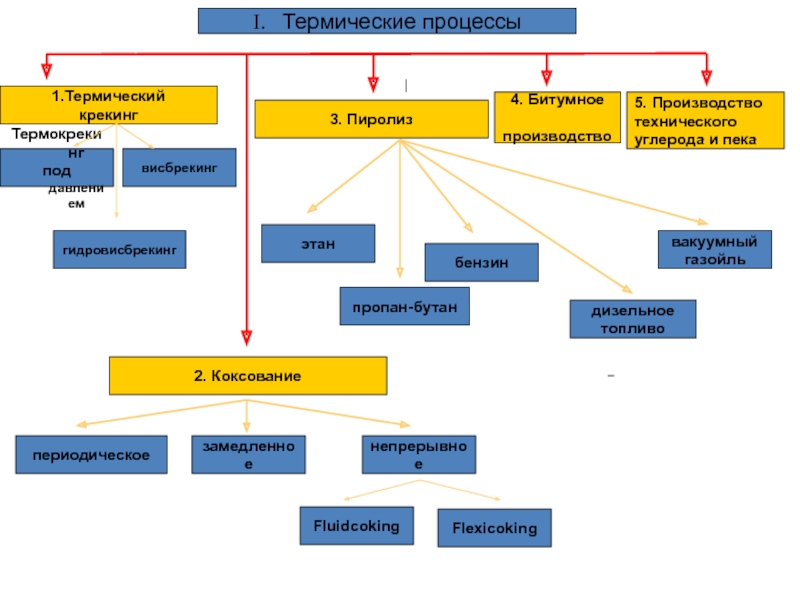

- 4. I. Термические процессы 1.Термический

- 5. I. Термические процессы 1.Термический

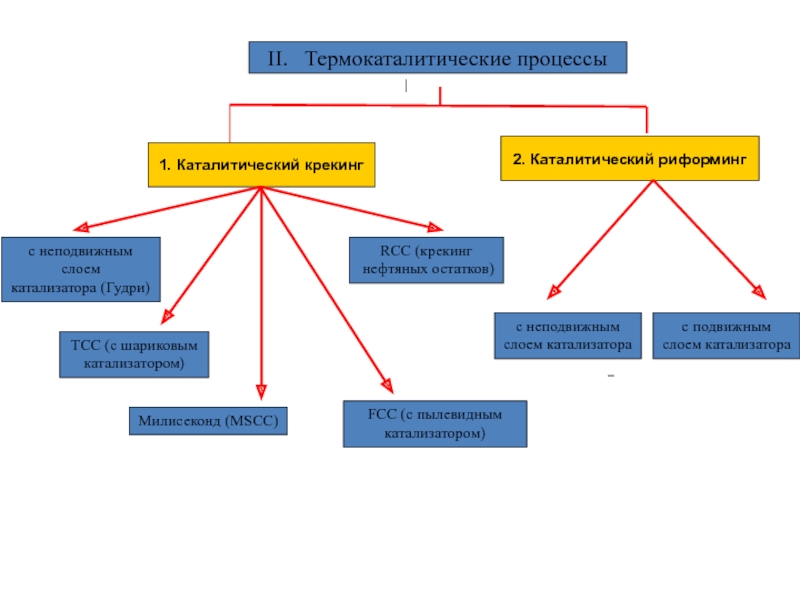

- 6. II. Термокаталитические процессы 1.

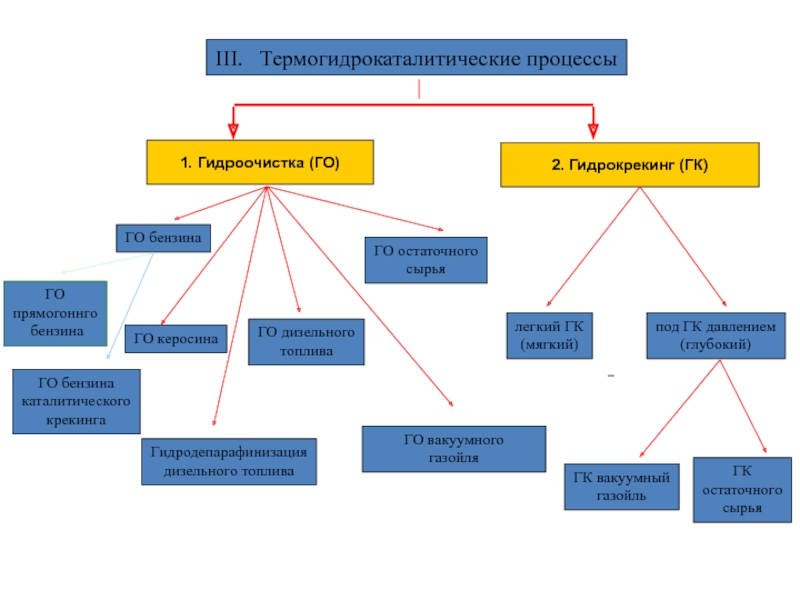

- 7. III. Термогидрокаталитические процессы 1.

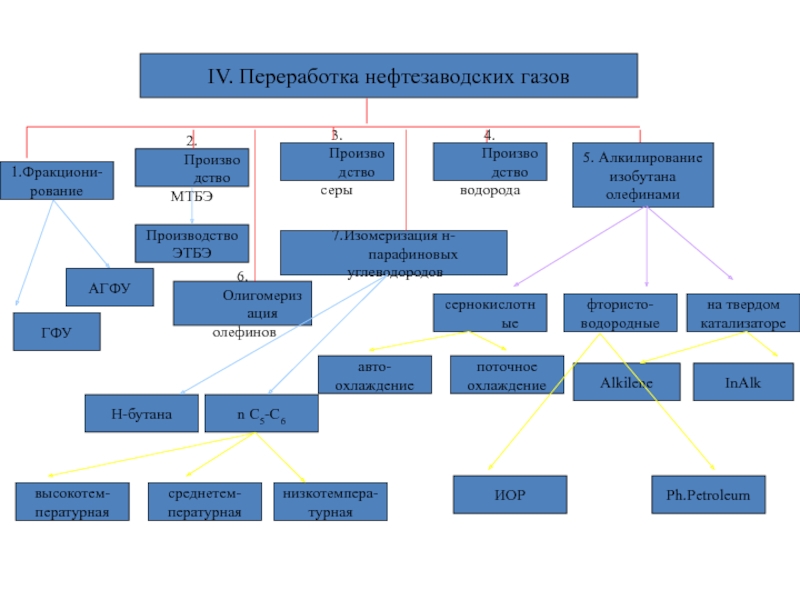

- 8. IV. Переработка нефтезаводских газов 1.Фракциони-

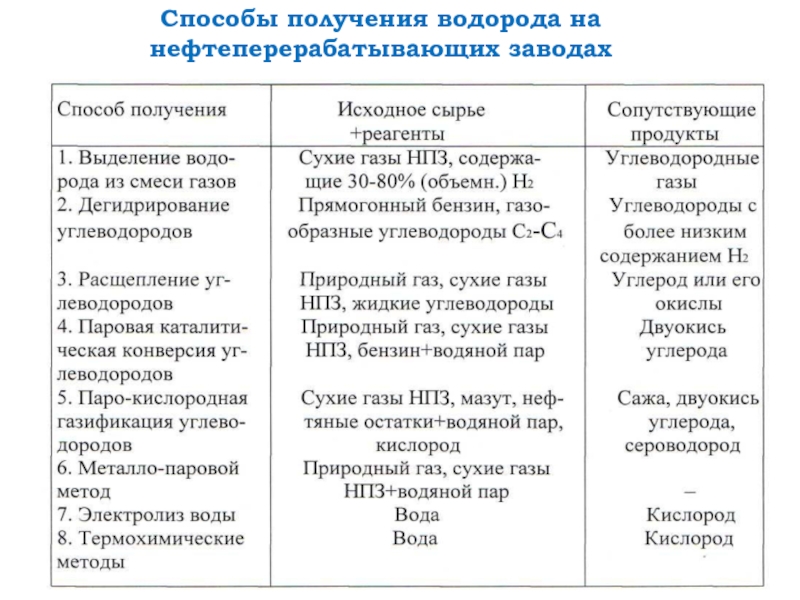

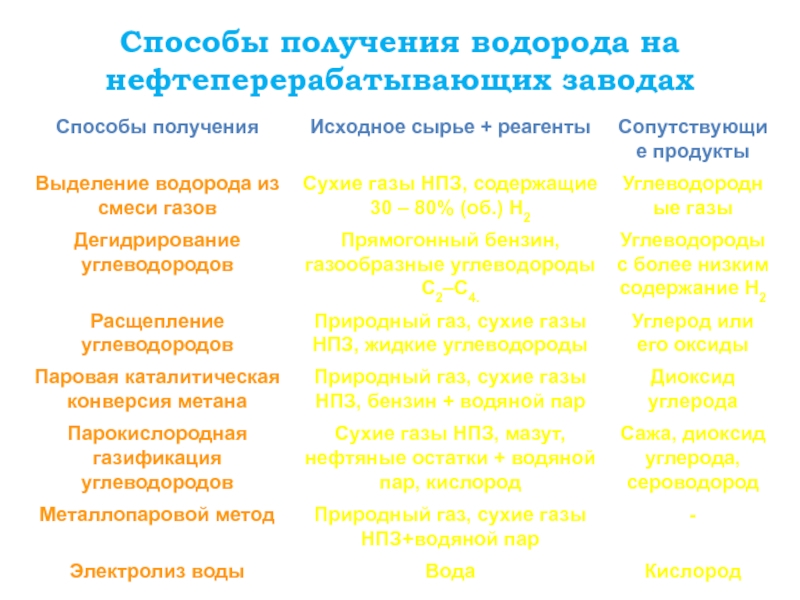

- 9. Способы получения водорода на нефтеперерабатывающих заводах

- 10. Особенности технологии деструктивной переработки углеродного сырья.

- 11. Технологические основы процессов Равновесие реакций Выход продукта

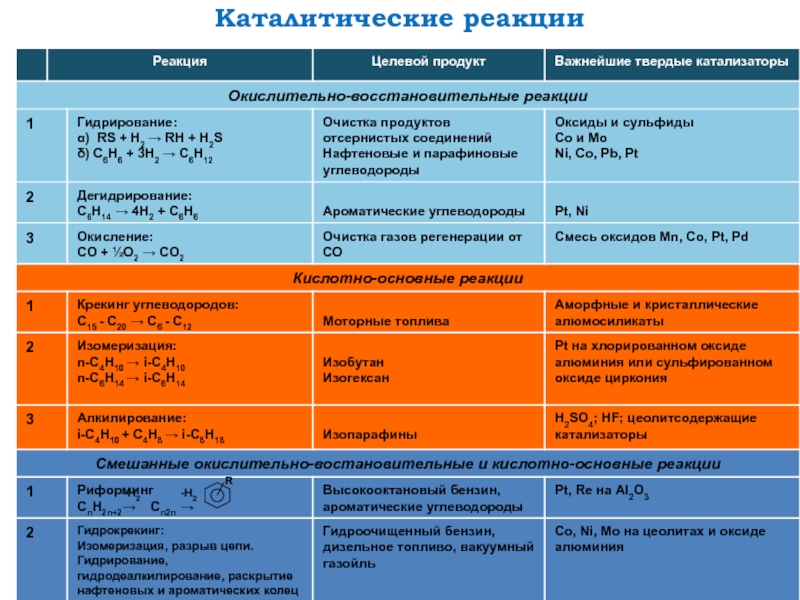

- 12. Каталитические реакции -H2 -H2 R

- 13. Свойства катализаторов В обратимых реакциях катализаторы ускоряют

- 14. ТЕРМИЧЕСКИЕ ПРОЦЕССЫ

- 15. Основы термодинамики термических процессов ℓn Kp =

- 16. Основные направления разложения углеводородов По термической устойчивости

- 17. Химизм и механизм термических превращений Парафины.

- 18. Ароматические углеводороды Нафтены Парафины Голоядерная ароматика

- 19. Газообразные продукты Продукты уплотнения Основные факторы

- 20. Схемы превращений углеводородов при термокрекинге I. Насыщенные

- 21. Общие свойства продуктов термического крекинга

- 22. Промышленные процессы термического крекинга.

- 23. 1. Термический крекинг под давлением

- 24. Технологическая схема установки термического крекинга под давлением

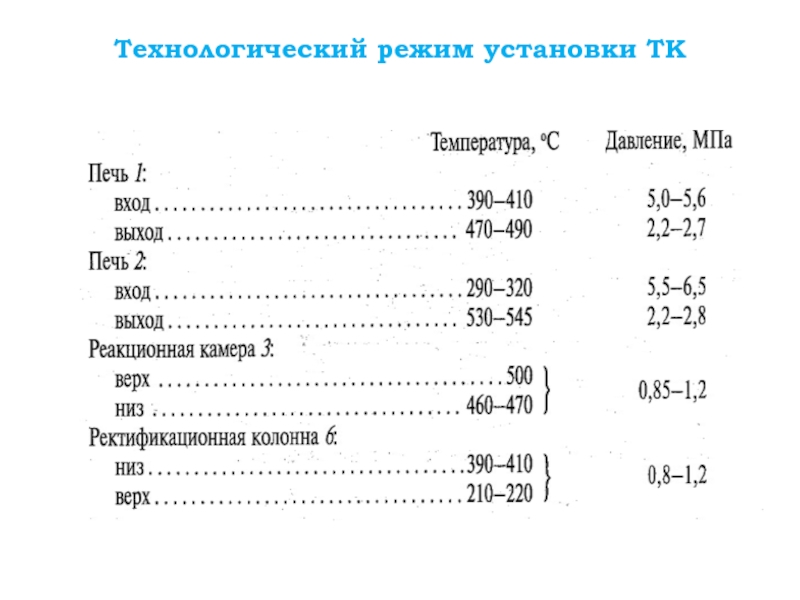

- 25. Технологический режим установки ТК

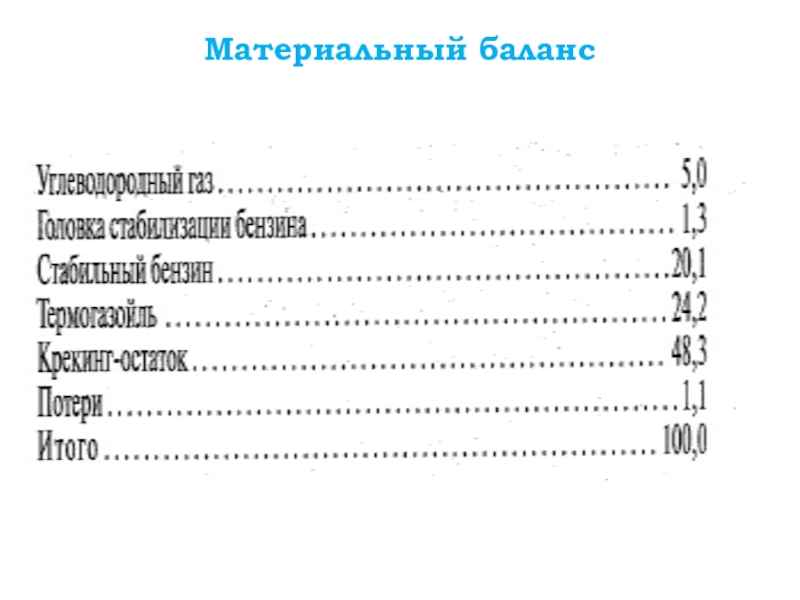

- 26. Материальный баланс

- 27. 2. Виcбрекинг Процесс осуществляется при давлении 1-5 МПа и температуре 450-500°С.

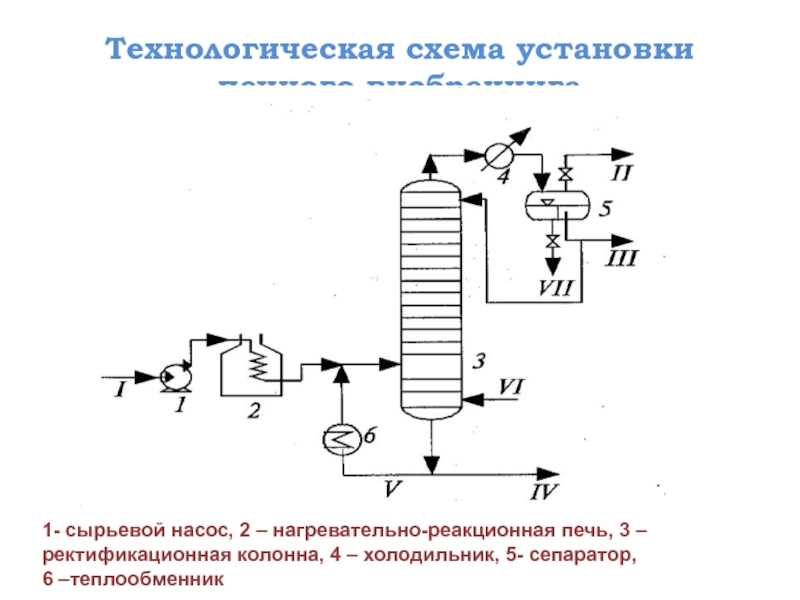

- 28. Технологическая схема установки печного висбрекинга 1- сырьевой

- 29. Схема установки висбрекинга с выносной камерой 1-

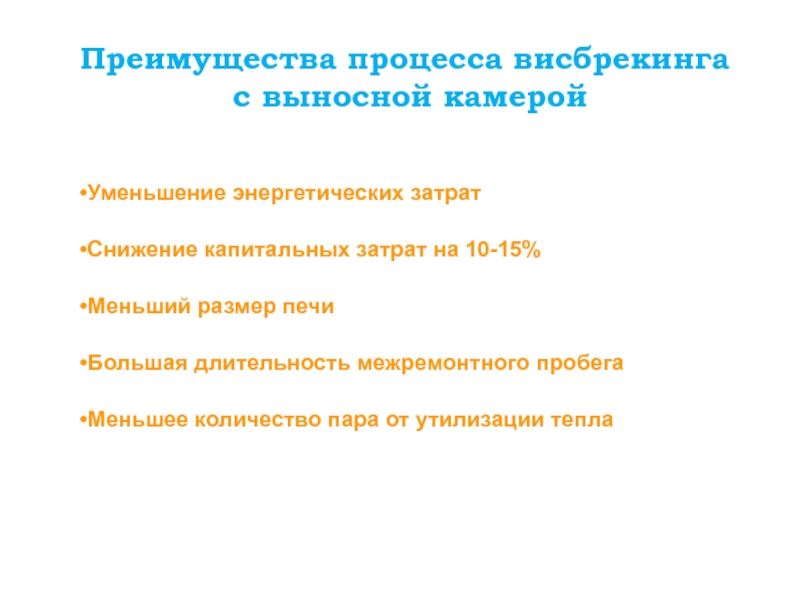

- 30. Преимущества процесса висбрекинга с

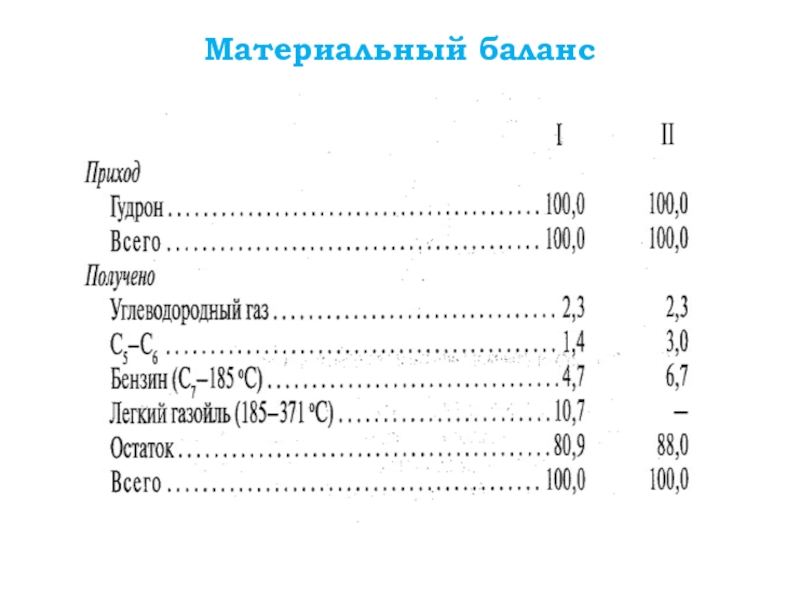

- 31. Материальный баланс

- 32. 3. Коксование Промышленные установки коксования

- 33. Замедленное коксование Температура, °С: Сырья на входе

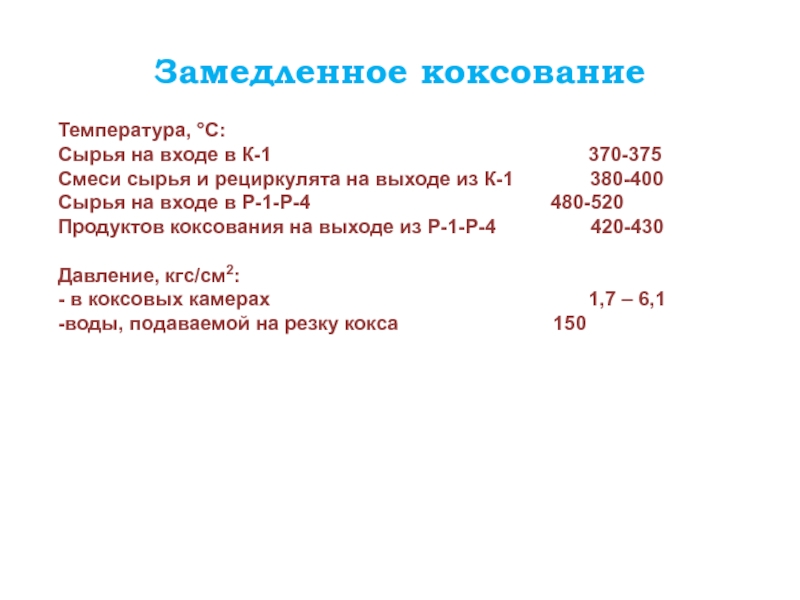

- 34. Схема установки замедленного коксования 1, 11-реакционные камеры;

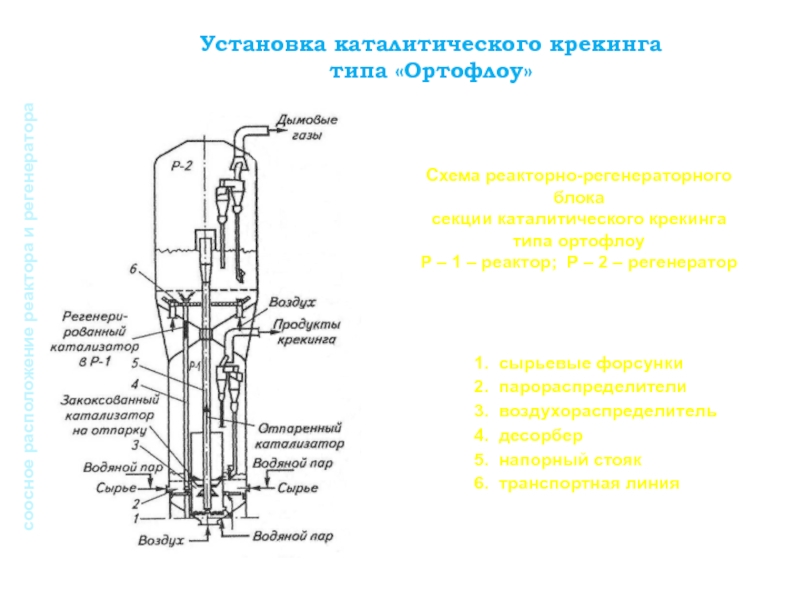

- 35. Материальный баланс установки замедленного коксования гудрона

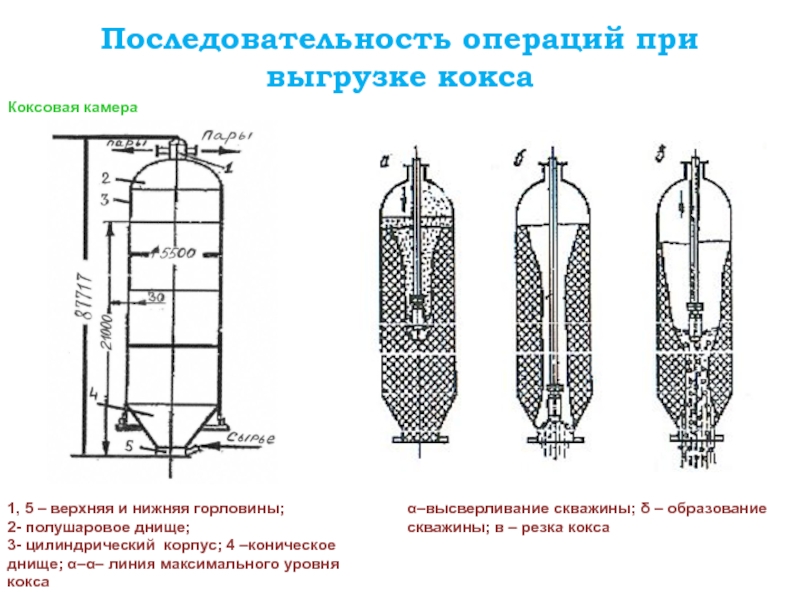

- 36. Последовательность операций при выгрузке кокса 1, 5

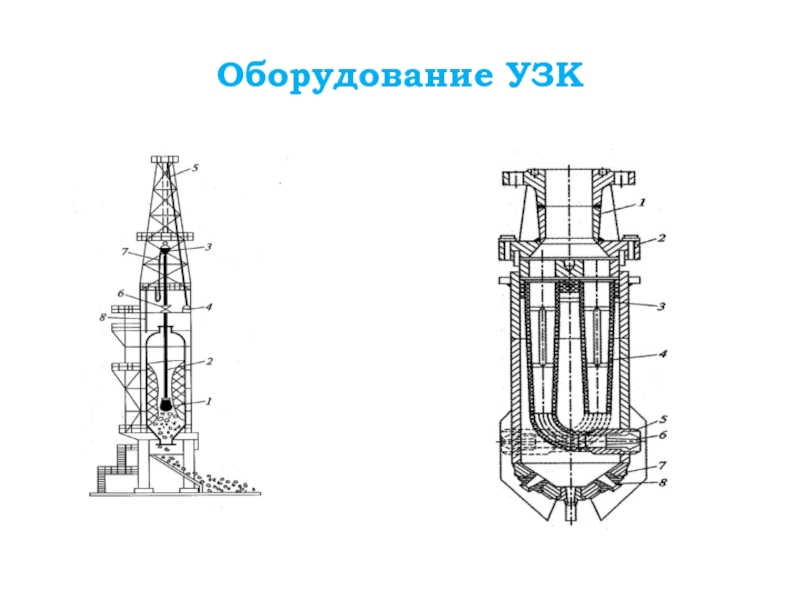

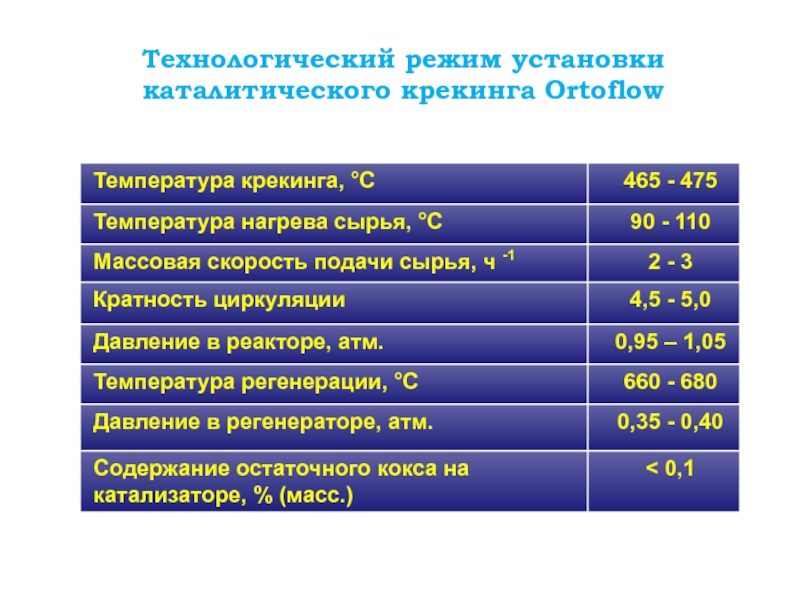

- 37. Оборудование УЗК

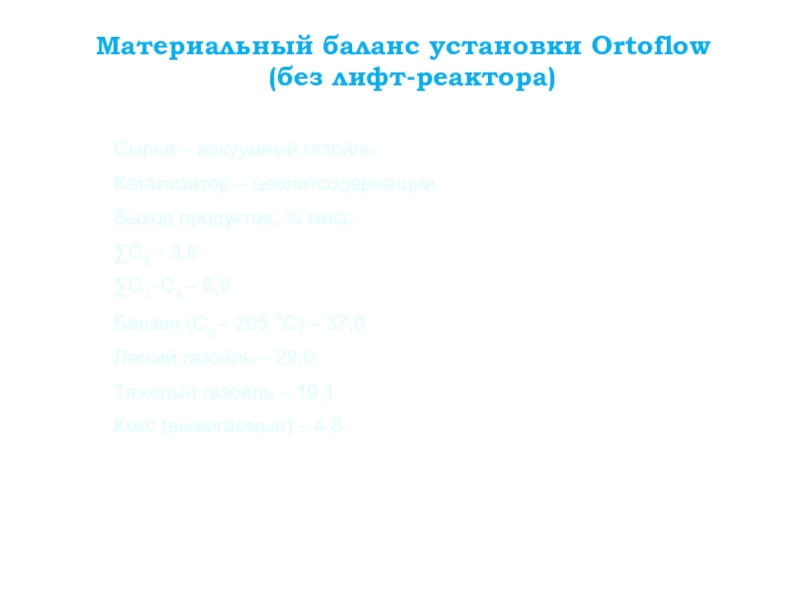

- 38. Схема прокаливания кокса во вращающейся горизонтальной печи

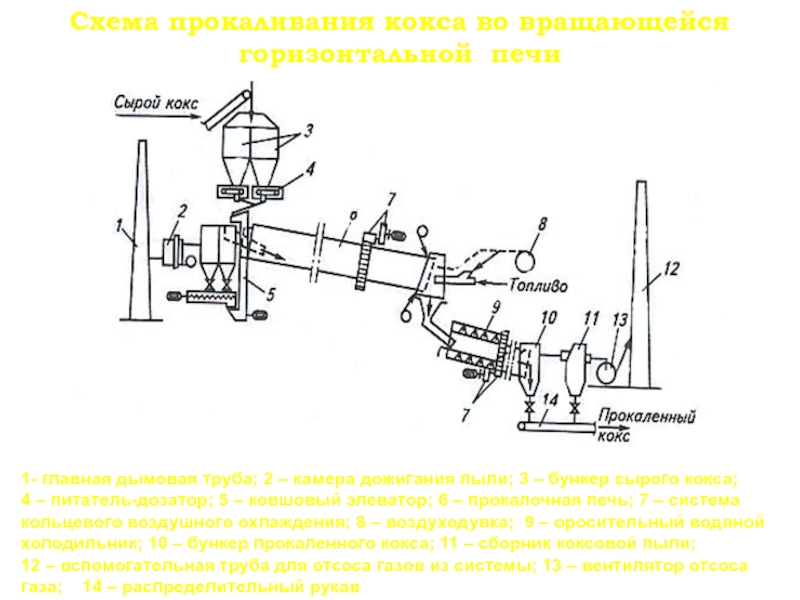

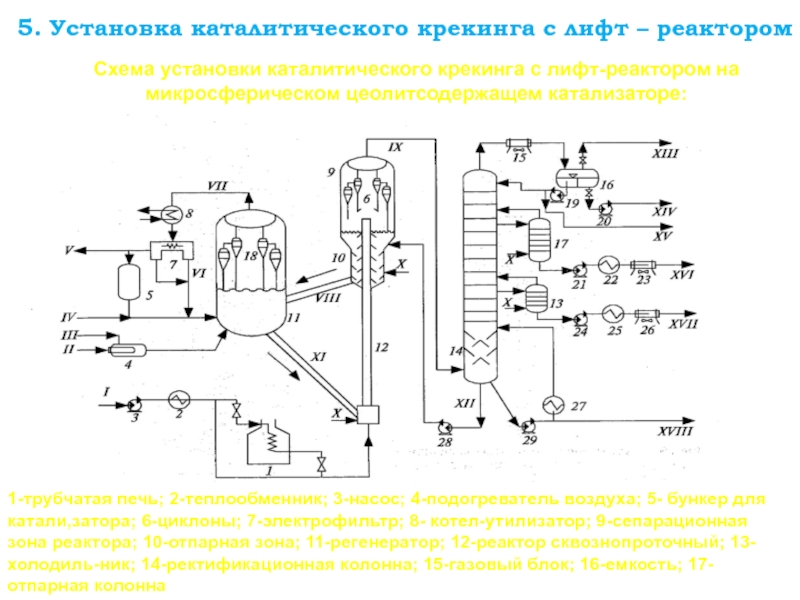

- 39. Непрерывное коксование. Пиролиз.

- 40. Непрерывное коксование. Термоконтактное коксование ТКК в

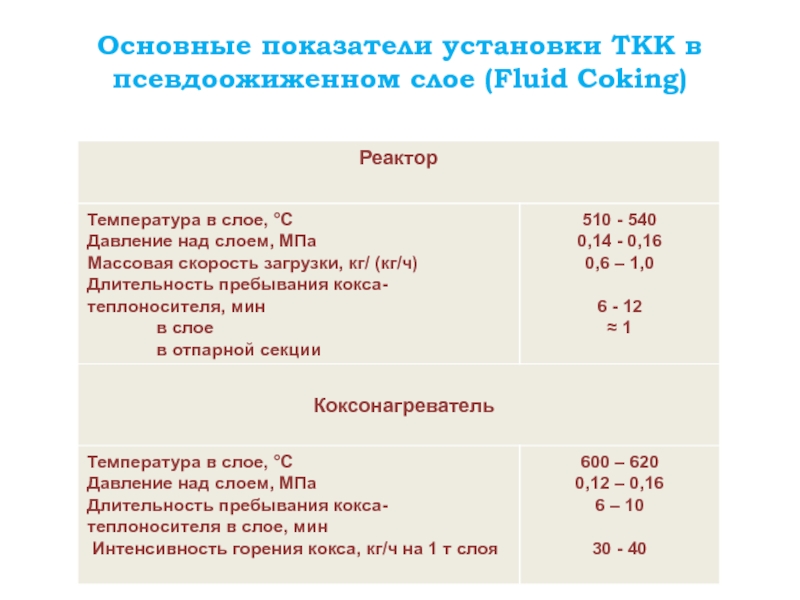

- 41. Основные показатели установки ТКК в псевдоожиженном слое (Fluid Сoking)

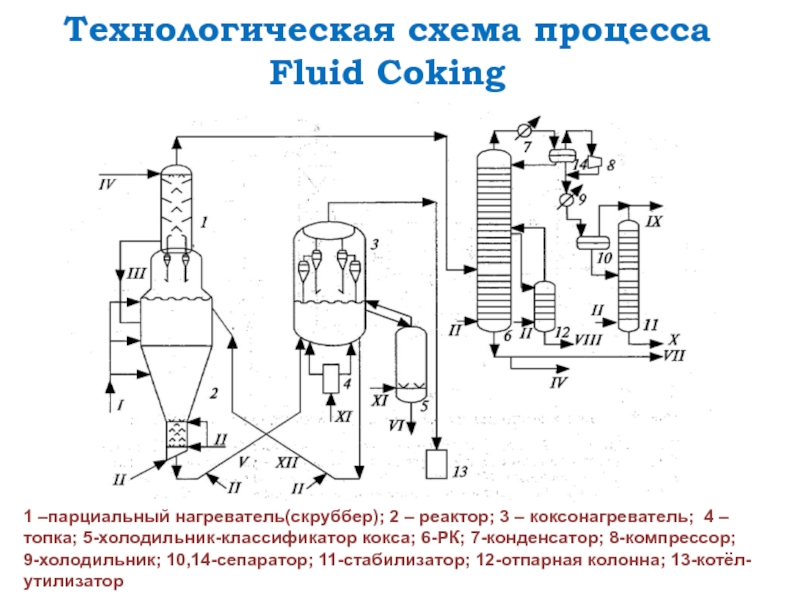

- 42. Технологическая схема процесса Fluid Сoking 1 –парциальный

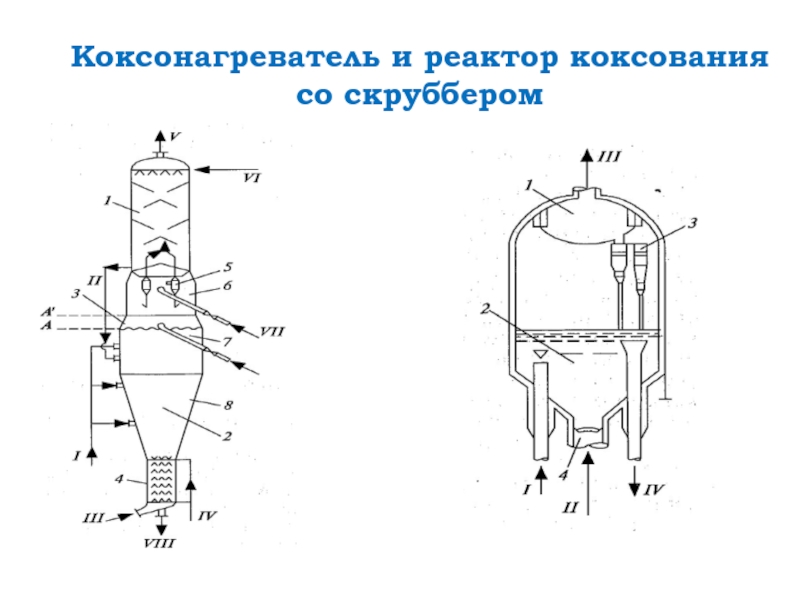

- 43. Коксонагреватель и реактор коксования со скруббером

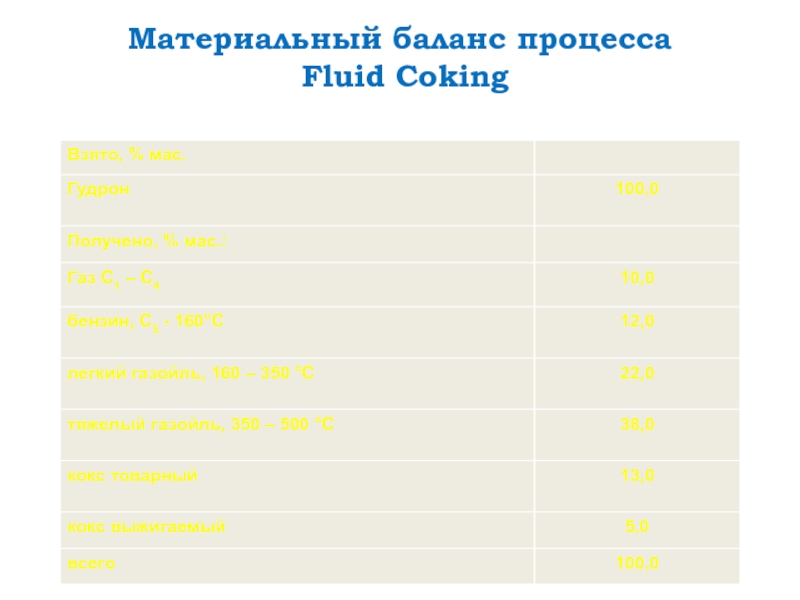

- 44. Материальный баланс процесса Fluid Coking

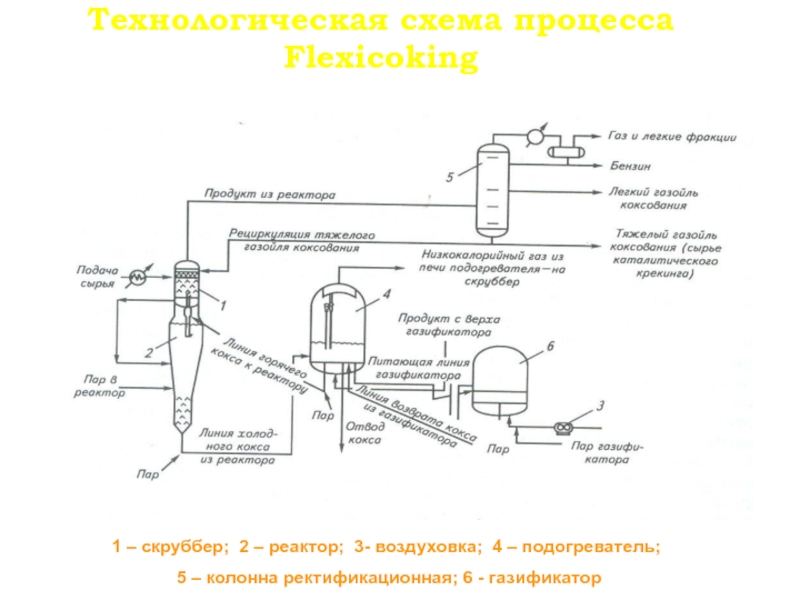

- 45. Технологическая схема процесса Flexicoking 1 –

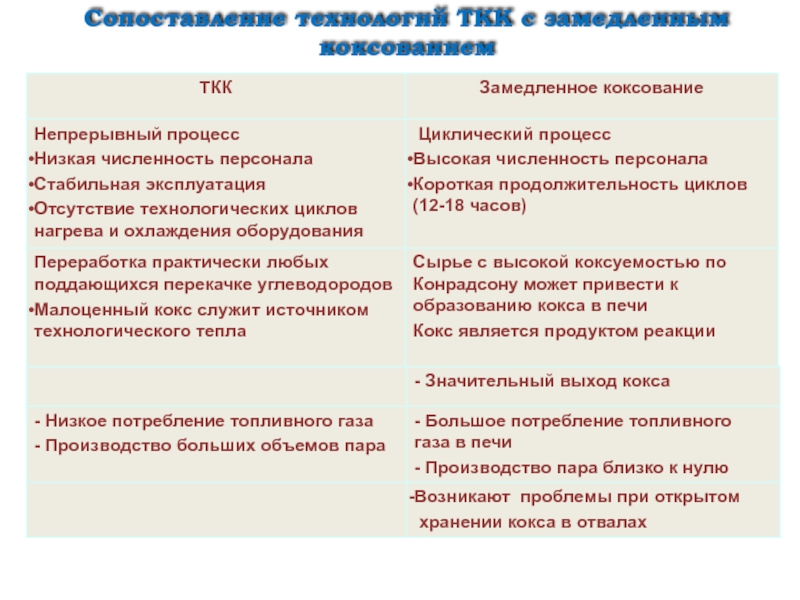

- 46. Сопоставление технологий ТКК с замедленным коксованием

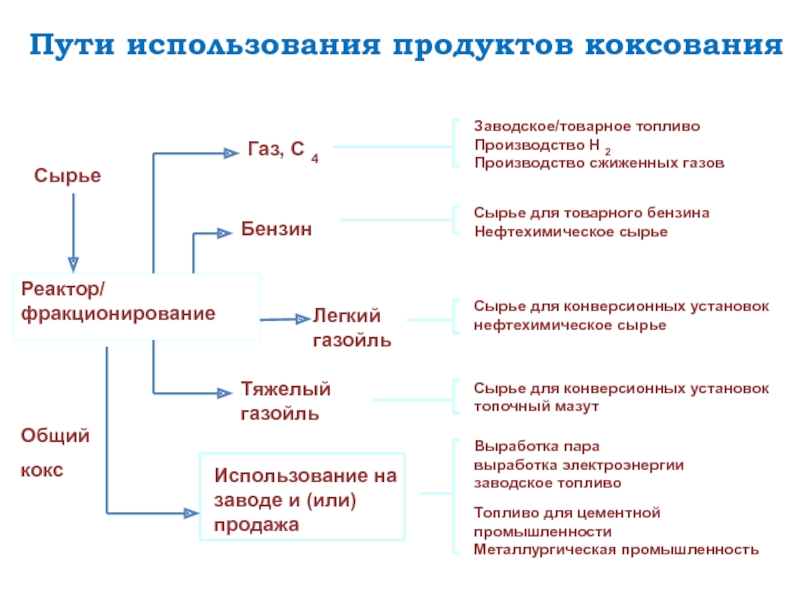

- 47. Пути использования продуктов коксования Реактор/ фракционирование

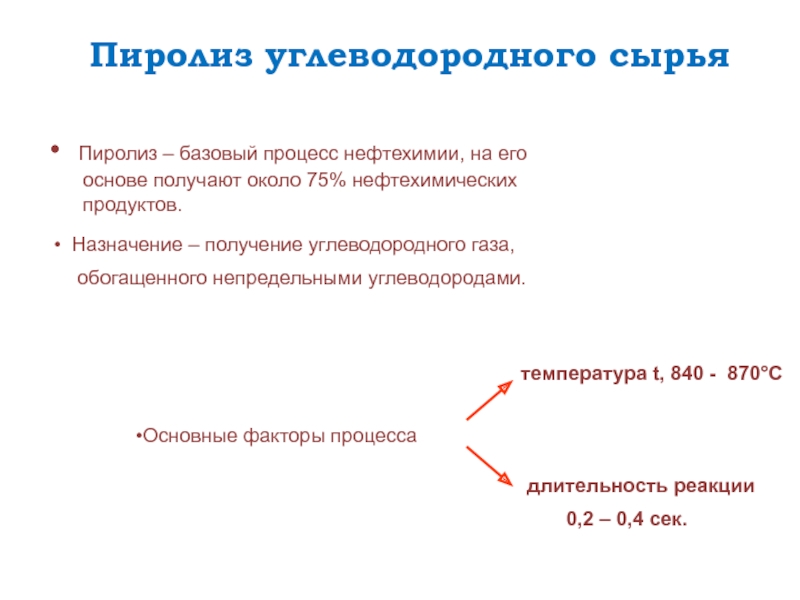

- 48. Пиролиз углеводородного сырья

- 49. Сырье пиролиза попутные газы нефтедобычи технологические газы

- 50. Продукты, получаемые в процессе пиролиза

- 51. Типичный выход продуктов пиролиза различного сырья

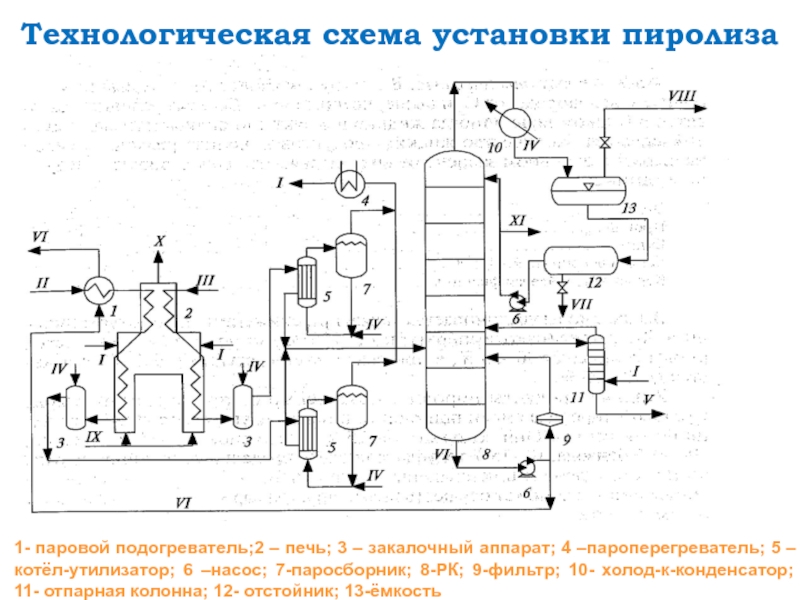

- 52. Технологическая схема установки пиролиза 1- паровой подогреватель;2

- 53. II. Термокаталитические процессы 1.

- 54. Каталитический крекинг

- 55. Каталитический крекинг. Этапы развития процесса. Химизм

- 56. Каталитический крекинг

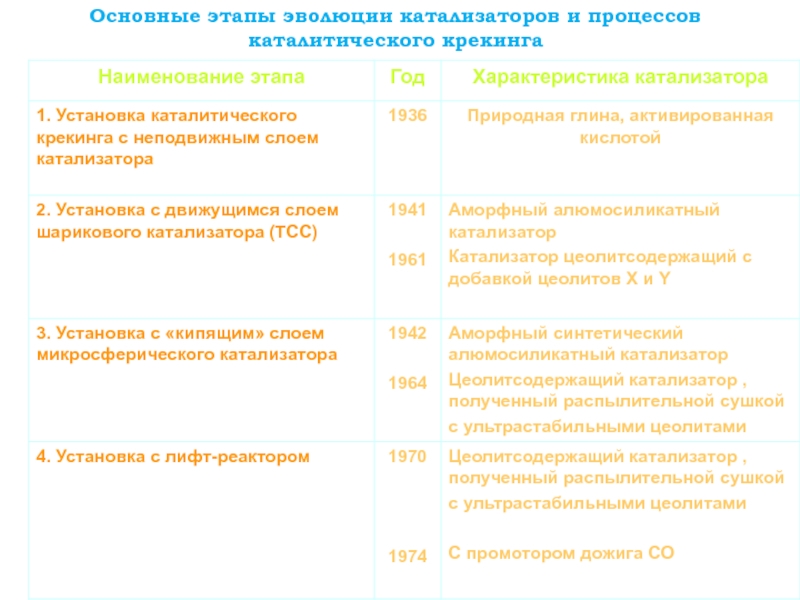

- 57. Основные этапы эволюции катализаторов и процессов каталитического крекинга

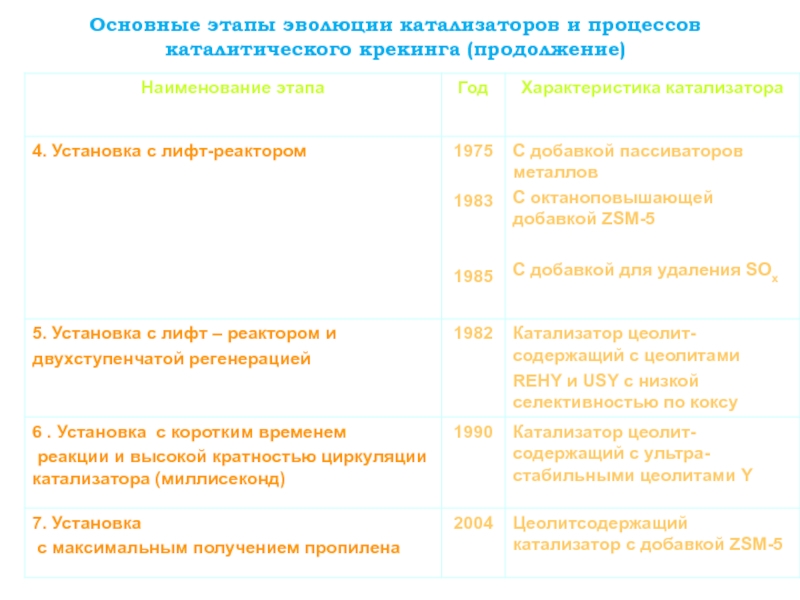

- 58. Основные этапы эволюции катализаторов и процессов каталитического крекинга (продолжение)

- 59. Катализаторы. Основные этапы. 1935г. природная глина,

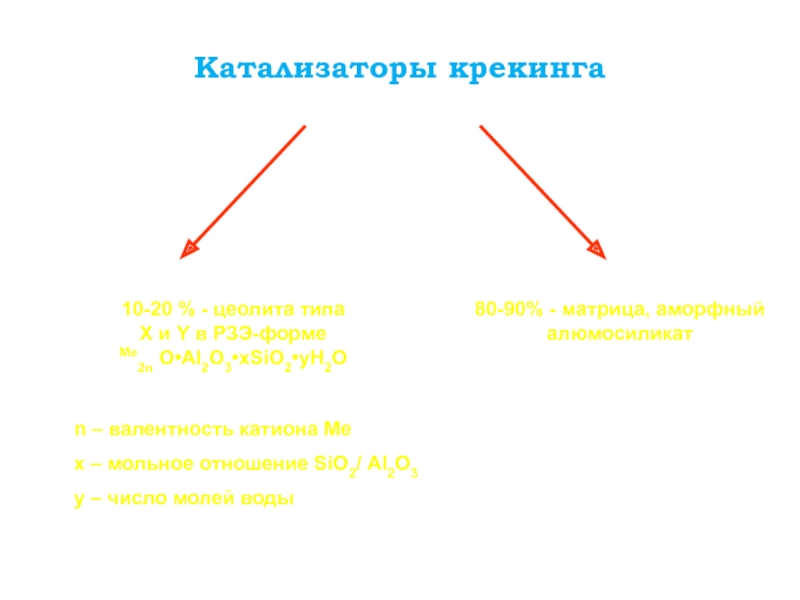

- 60. Катализаторы крекинга 10-20

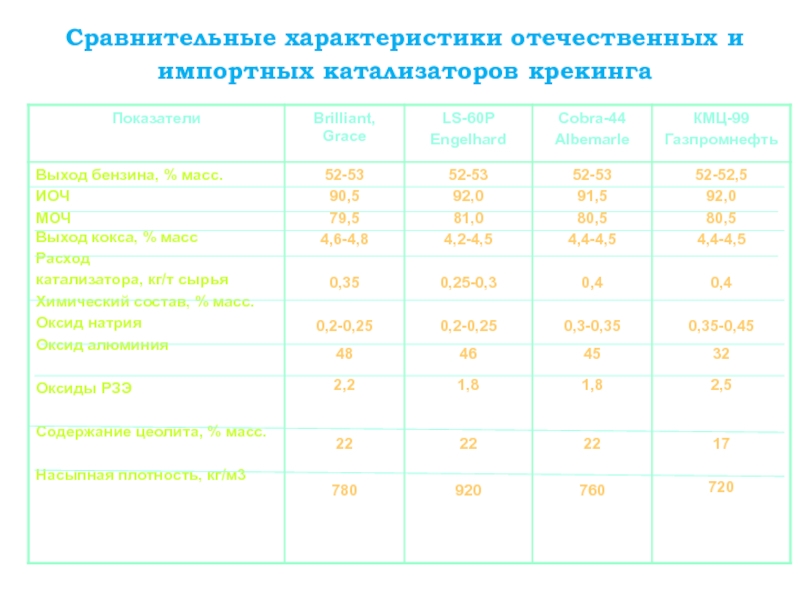

- 61. Сравнительные характеристики отечественных и импортных катализаторов крекинга

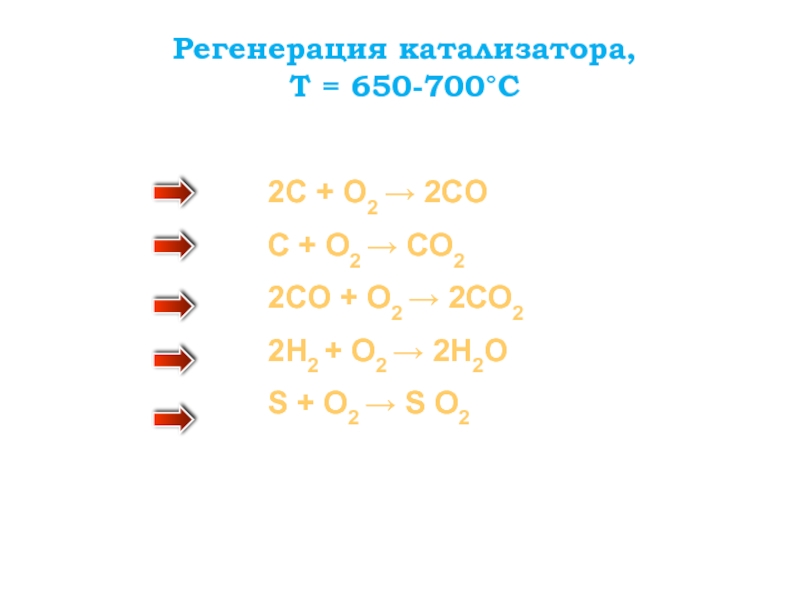

- 62. Регенерация катализатора, Т =

- 63. Преимущества промоторов дожига

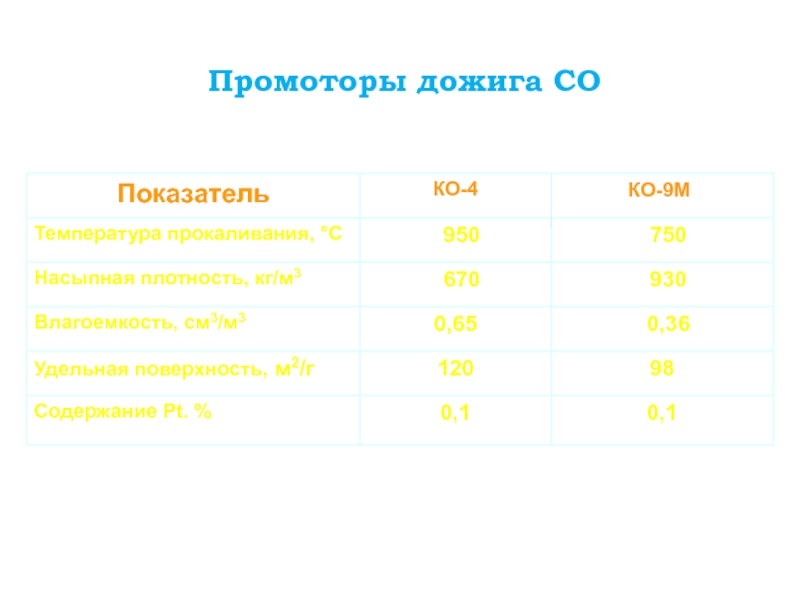

- 64. Промоторы дожига СО КО-4 КО-9М

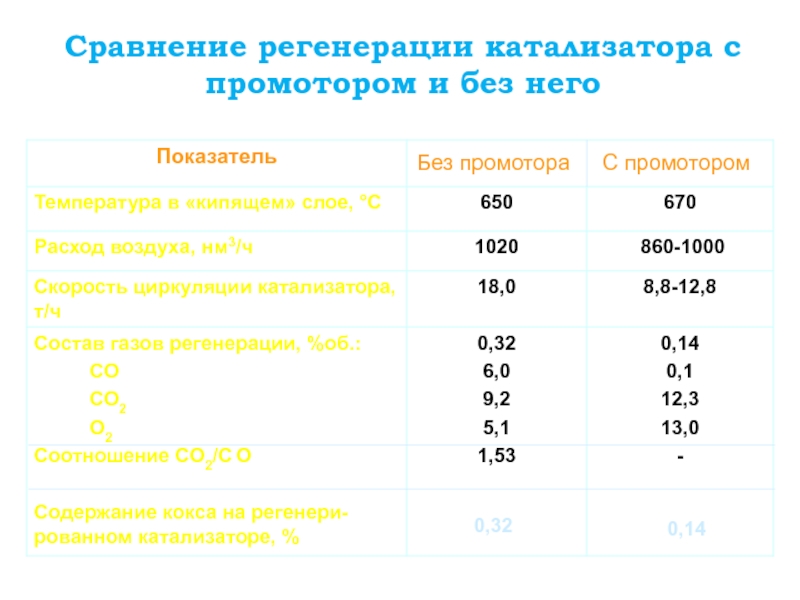

- 65. Без промотора С промотором 0,32

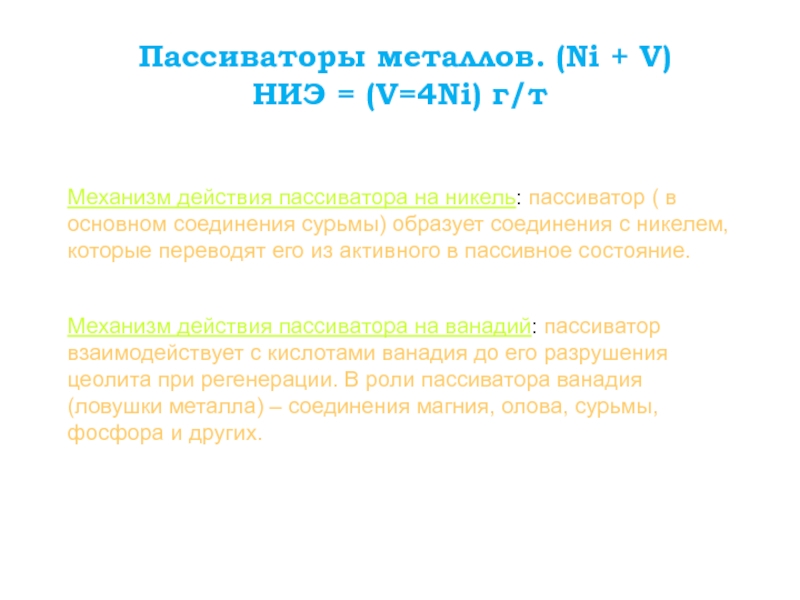

- 66. Пассиваторы металлов. (Ni + V) НИЭ

- 67. Добавки и бифунциональные катализаторы удаления SOX и

- 68. Современные требования к катализаторам крекинга вакуумного газойля

- 69. Химизм и механизм процесса каталитического

- 70. Тепловые эффекты Тепловой эффект

- 71. Качество сырья 1. Легкое сырье 2. Тяжелое

- 72. Нежелательные соединения в сырье каталитического

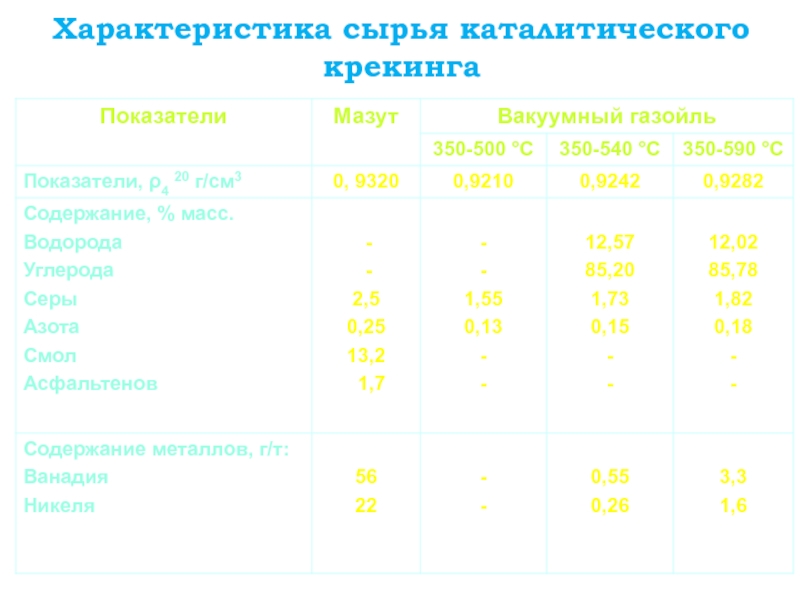

- 73. Характеристика сырья каталитического крекинга

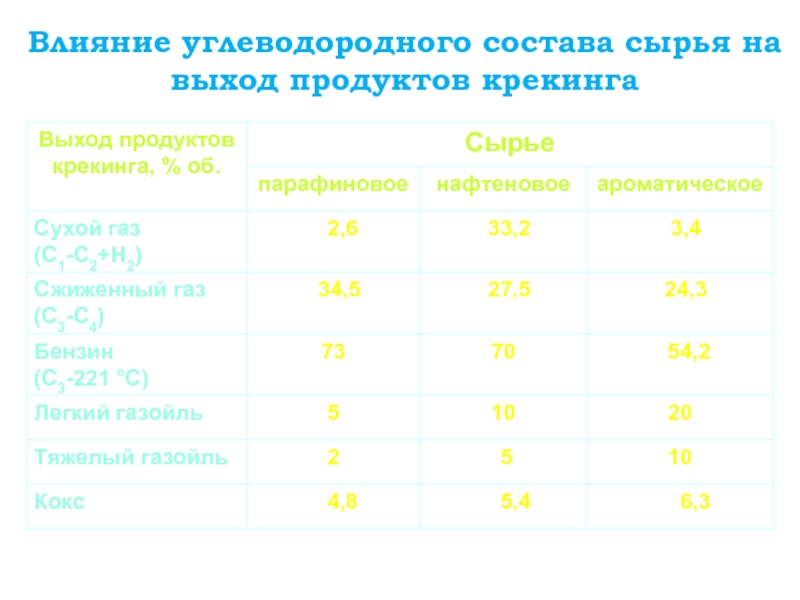

- 74. Влияние углеводородного состава сырья на выход продуктов крекинга

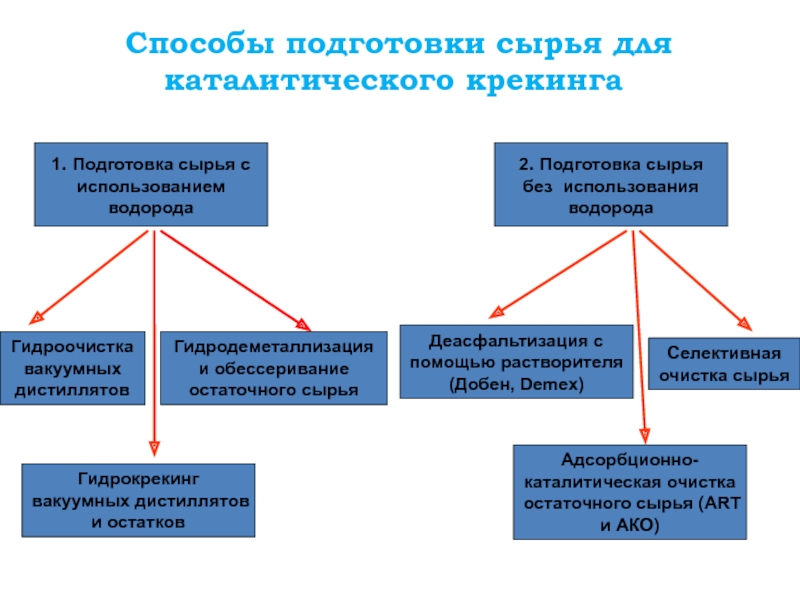

- 75. Способы подготовки сырья для каталитического крекинга

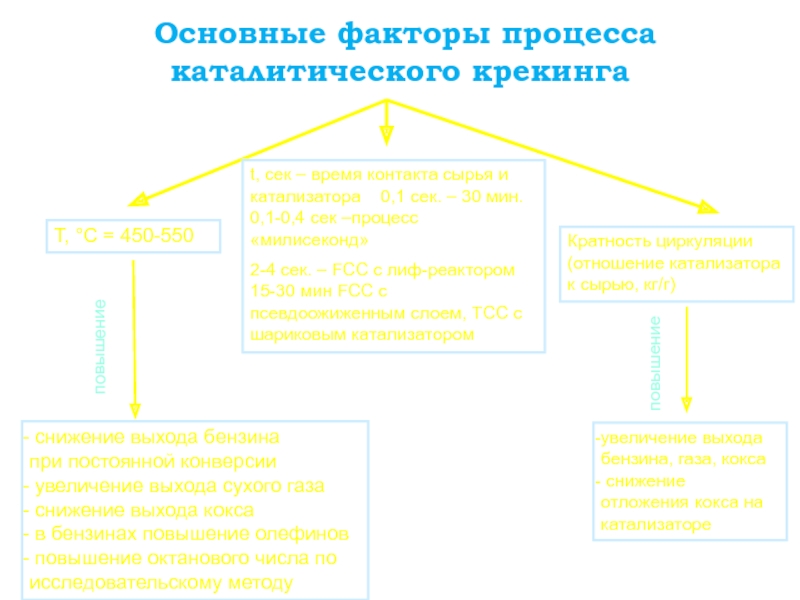

- 76. Основные факторы процесса каталитического крекинга

- 77. Каталитический крекинг Ч.II Промышленные установки.

- 78. Содержание Классификация

- 79. Содержание 8.

- 80. Установки каталитического крекинга вакуумного

- 81. Принципиальная схема процесса каталитического крекинга

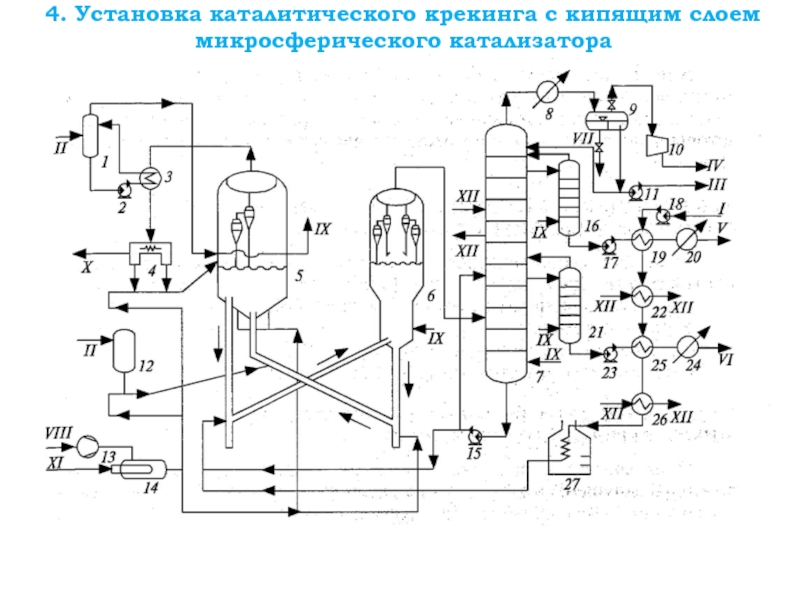

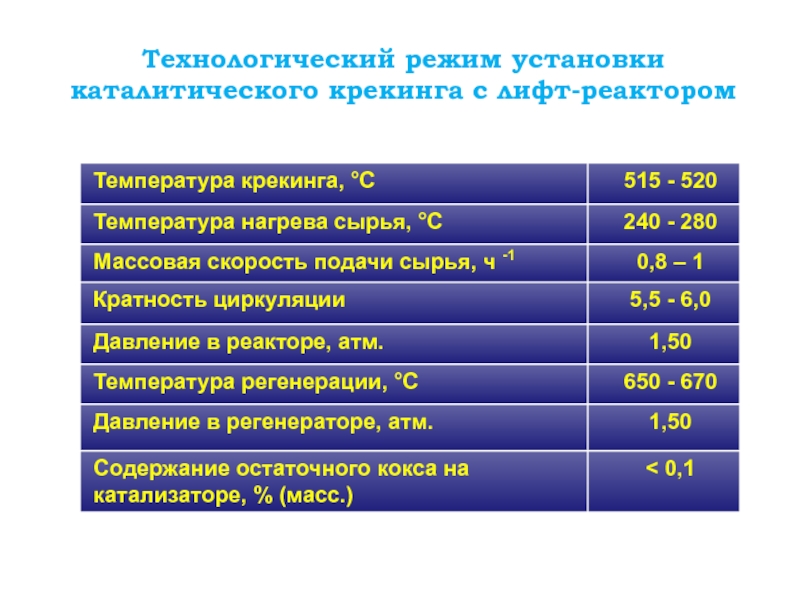

- 82. 4. Установка каталитического крекинга с

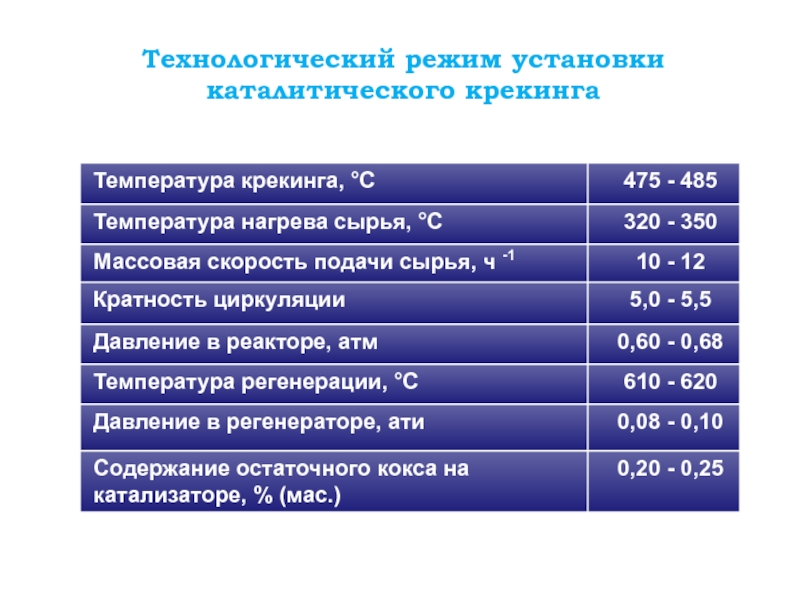

- 83. Технологический режим установки каталитического крекинга

- 84. Установка каталитического крекинга типа

- 85. Технологический режим установки каталитического крекинга

- 86. Материальный баланс установки Ortoflow

- 87. 5. Установка каталитического крекинга с

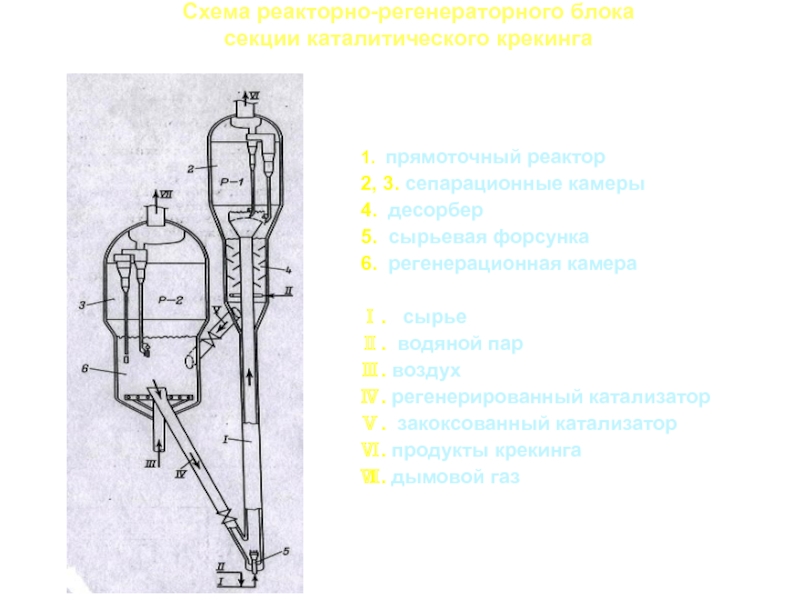

- 88. Схема реакторно-регенераторного блока секции

- 89. Материальный баланс установки каткрекинга

- 90. Технологический режим установки каталитического крекинга

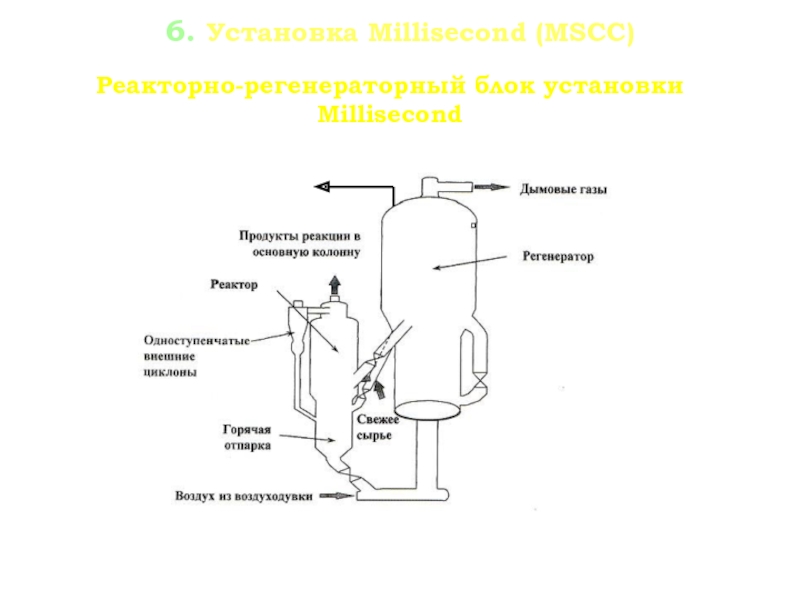

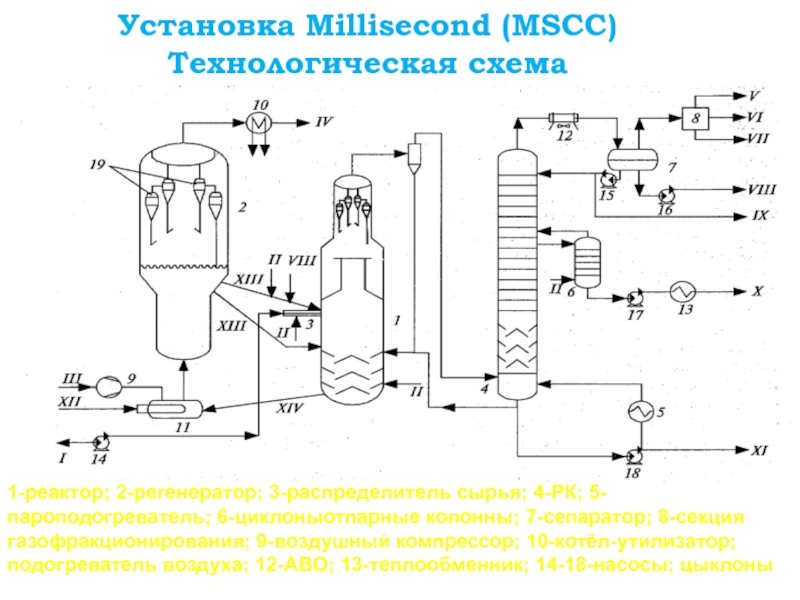

- 91. 6. Установка Millisecond (MSCC) Реакторно-регенераторный блок установки Millisecond

- 92. Установка Millisecond (MSCC) Технологическая схема 1-реактор; 2-регенератор;

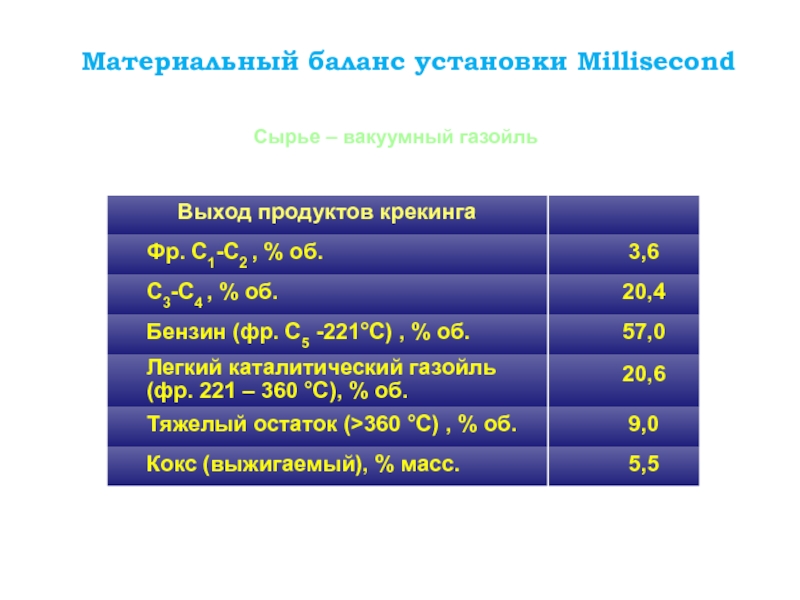

- 93. Материальный баланс установки Millisecond Сырье – вакуумный газойль

- 94. 11. Продукты каталитического крекинга Газ

- 95. Блок-схемы «облагораживания» бензинов ККФ

- 96. Каталитический риформинг Ч.I

- 97. Содержание Каталитический риформинг. Химизм

- 98. Каталитический риформинг

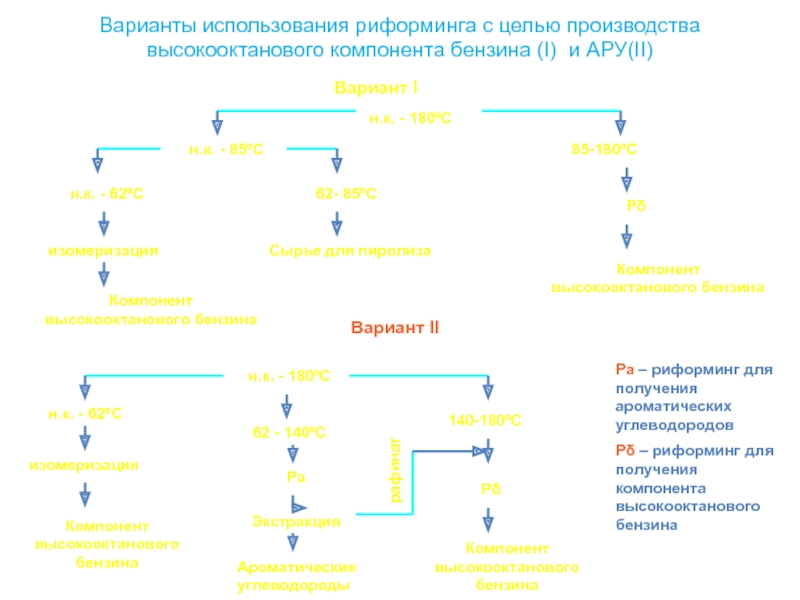

- 99. Варианты использования риформинга с целью

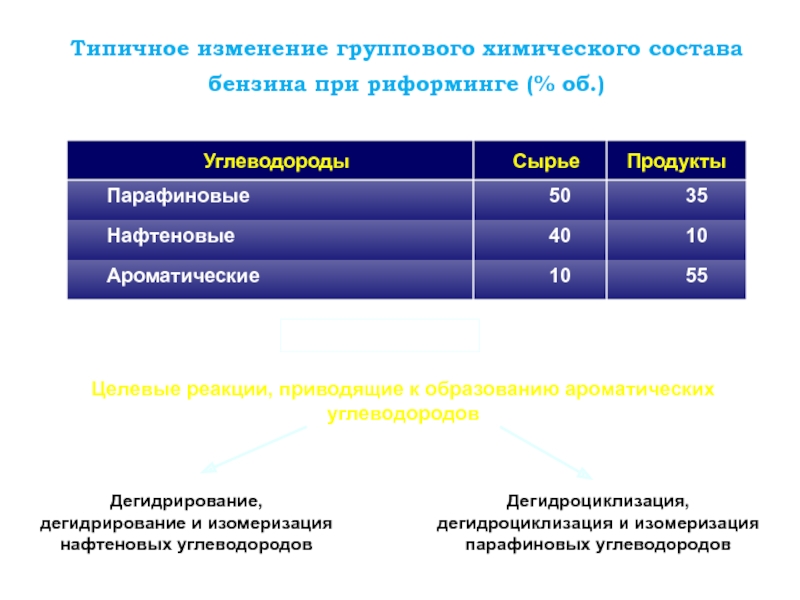

- 100. Типичное изменение группового химического состава

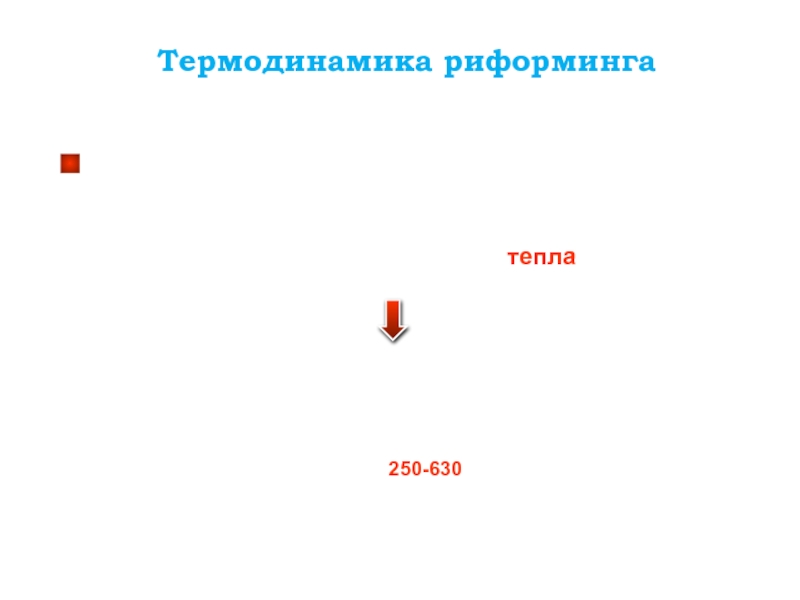

- 101. Термодинамика риформинга

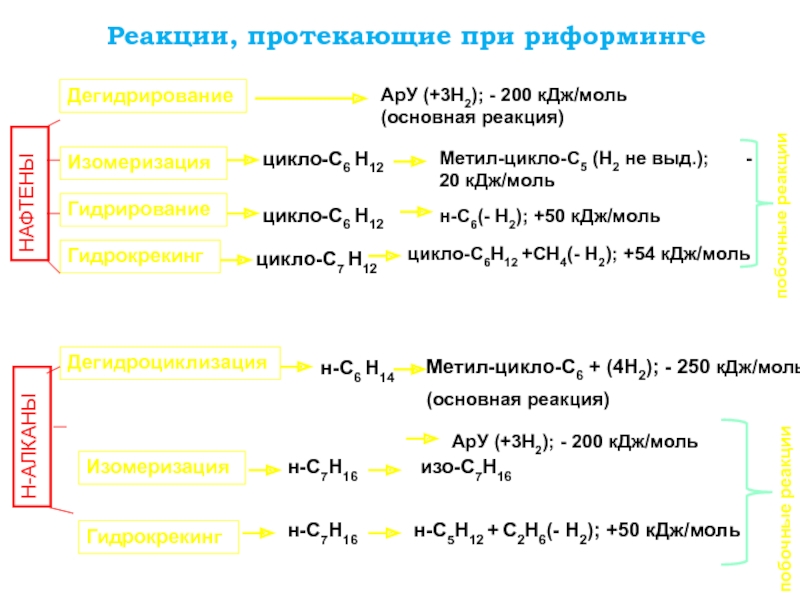

- 102. Реакции, протекающие при риформинге

- 103. Катализаторы риформинга

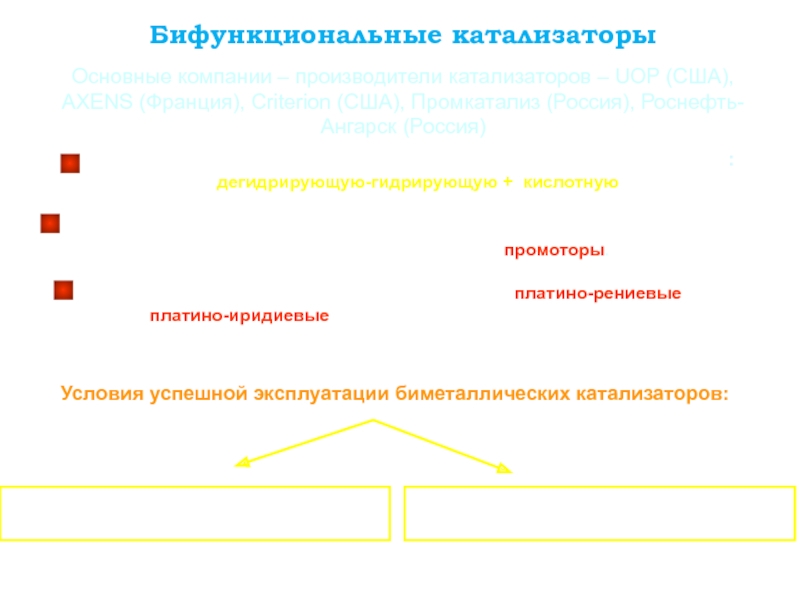

- 104. Бифункциональные катализаторы Для повышения

- 105. Схема совершенствования катализаторов риформинга

- 106. Свойства катализаторов риформинга 1,3-1,5

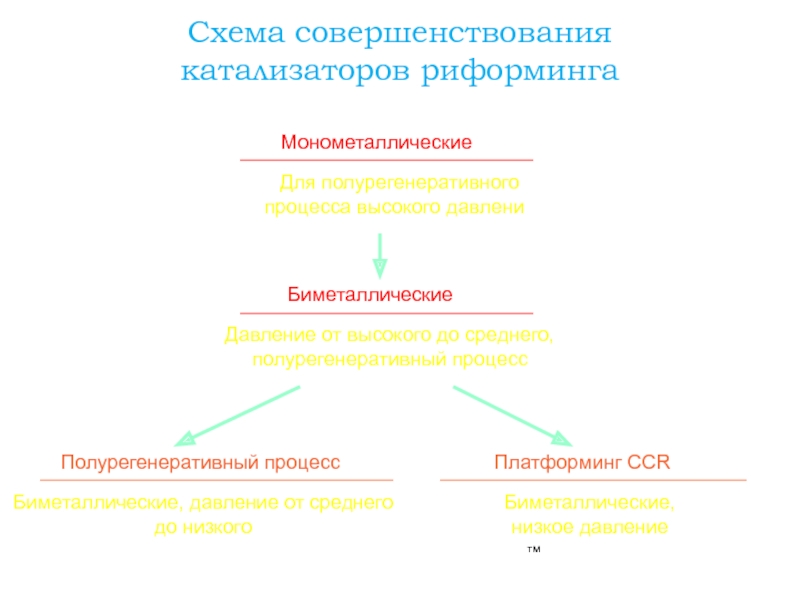

- 107. Сырье риформинга Прямогонные бензиновые фракции

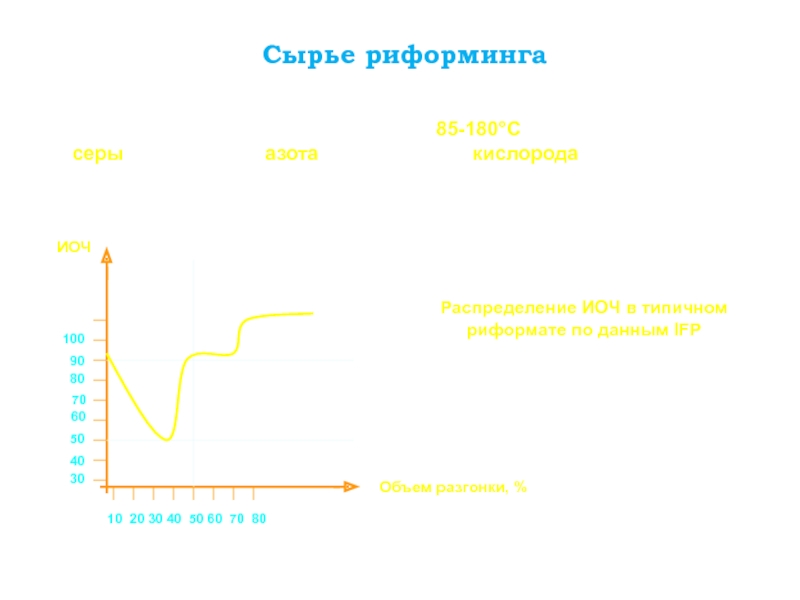

- 108. Риформинг на различных видах сырья

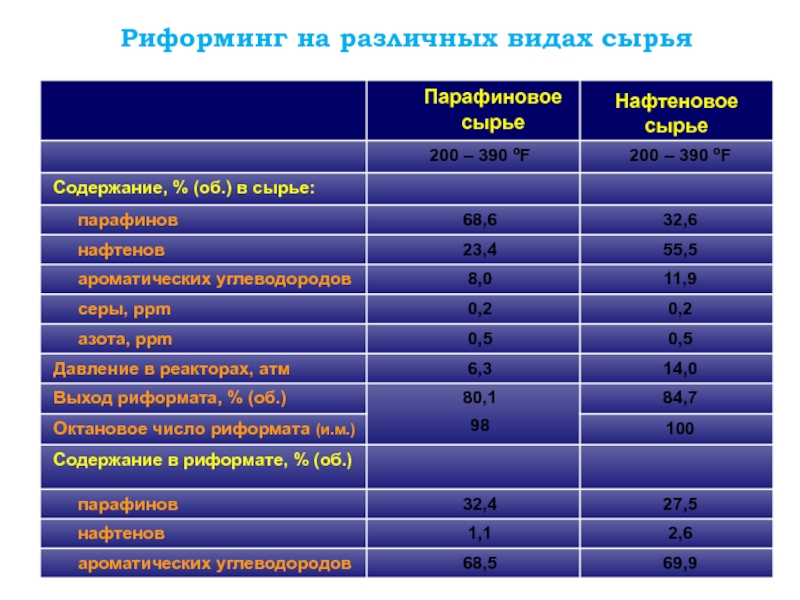

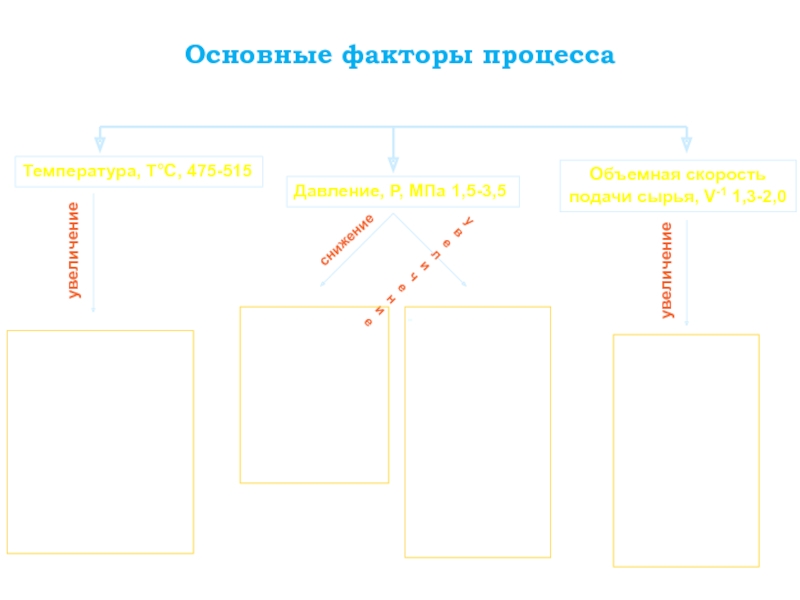

- 109. Основные факторы процесса Температура,

- 110. Промышленные установки риформинга.

- 111. Содержание 1. Классификация установок 2. Промышленная установка

- 112. Промышленные установки Установки

- 113. Схема установки каталитического риформинга на стационарном катализаторе

- 114. Реактор установки каталитического риформинга

- 115. Реактор риформинга

- 119. Схема процесса дуалформинг плюс 1 – действующие

- 120. Основные показатели риформинга

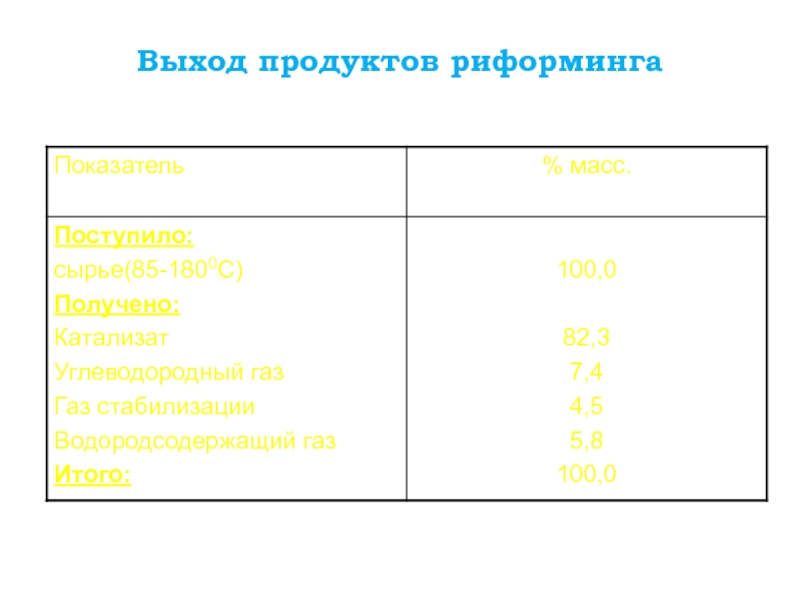

- 121. Выход продуктов риформинга

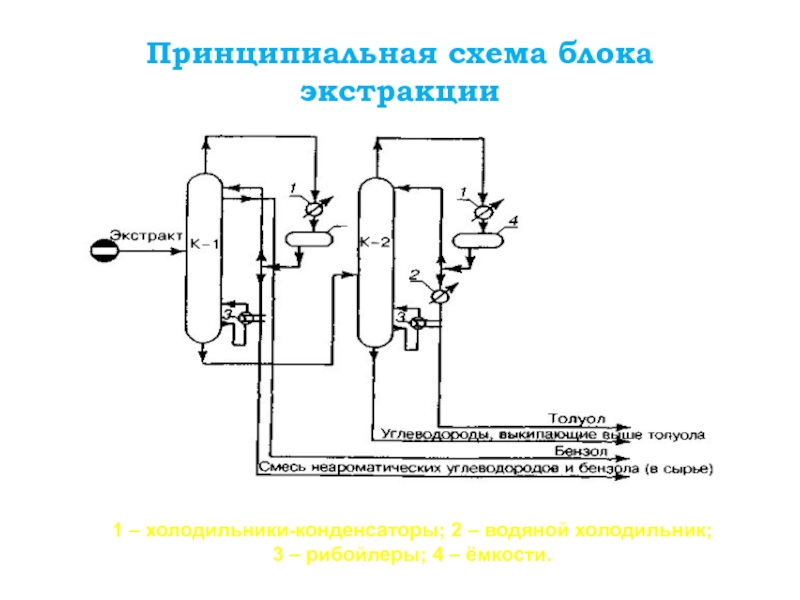

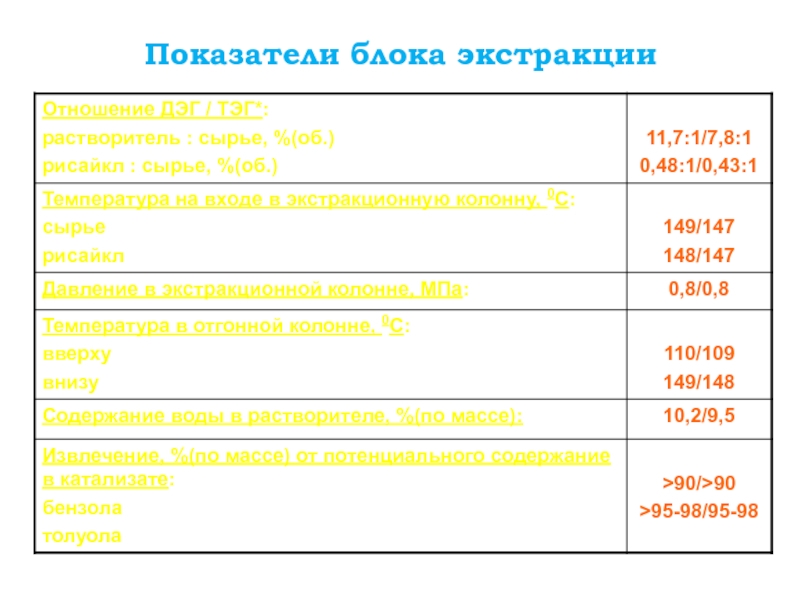

- 123. Показатели блока экстракции

- 124. Цеоформинг

- 125. Изомеризация парафиновых углеводородов

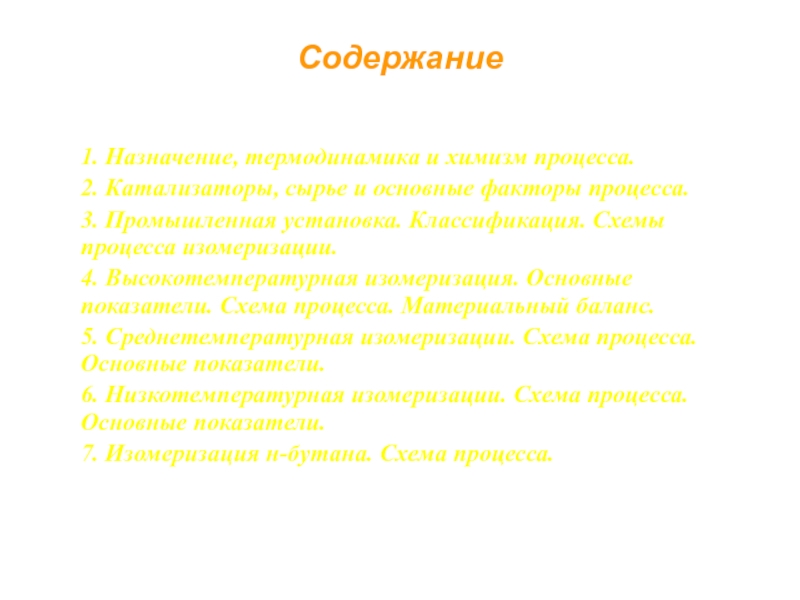

- 126. Содержание 1. Назначение, термодинамика и химизм процесса.

- 127. Изомеризация легких н-парафинов. Назначение процесса Повышение

- 128. Термодинамика и химизм процесса 1. Парафины н-С5Н12

- 129. Основные факторы процесса

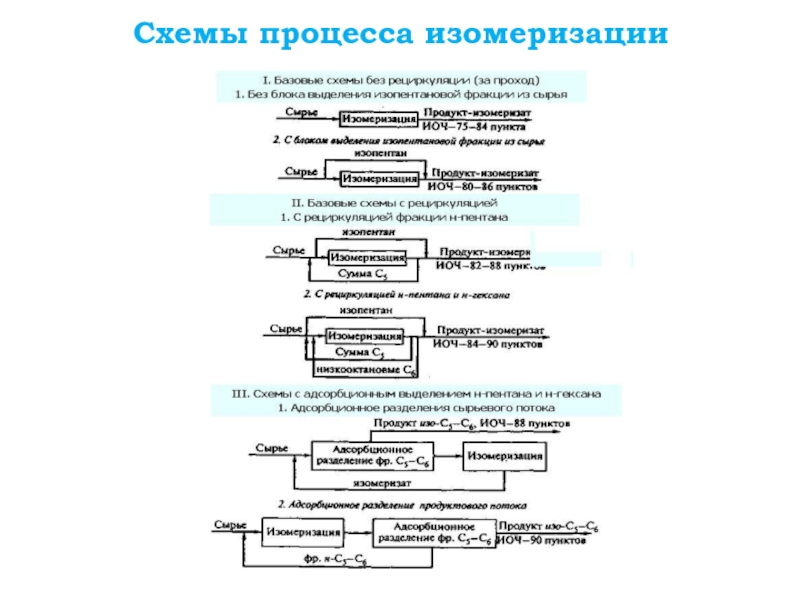

- 132. Схемы процесса изомеризации

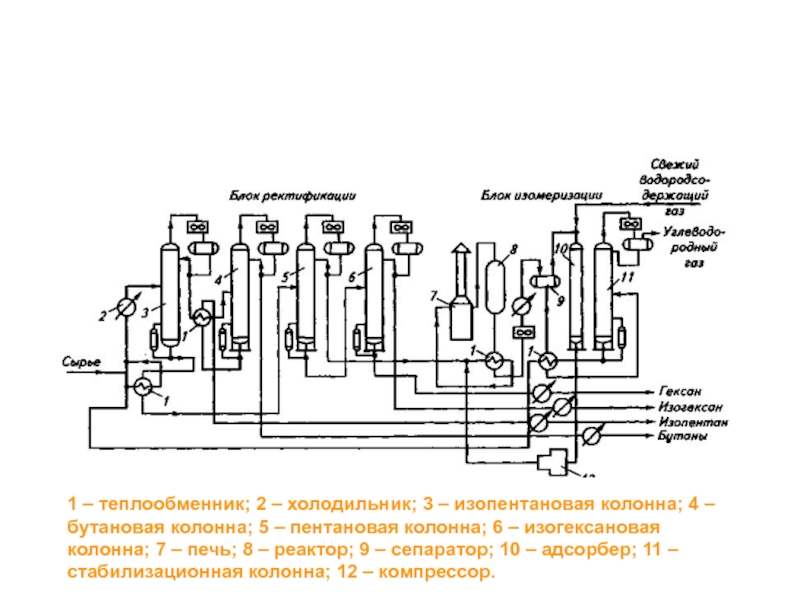

- 133. Схема установки высокотемпературной изомеризации (УВИ) 1 –

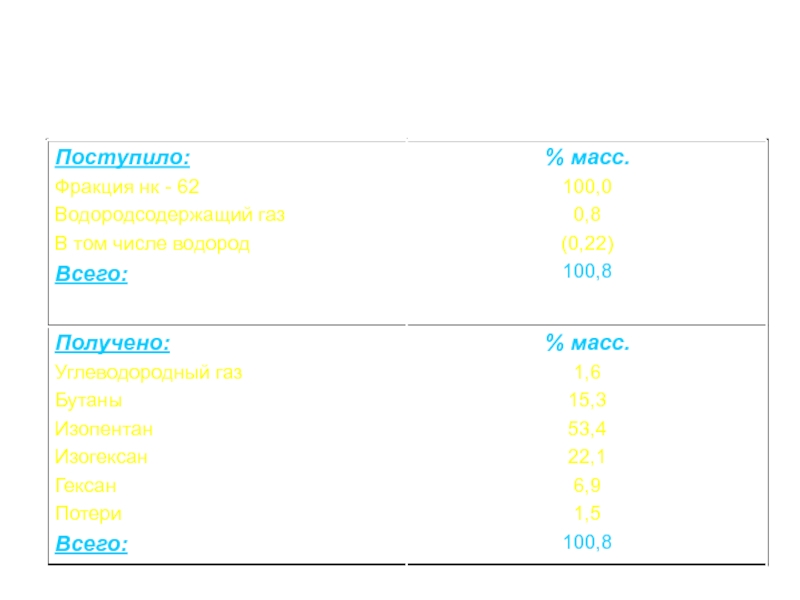

- 134. Материальный баланс установки высокотемпературной изомеризации

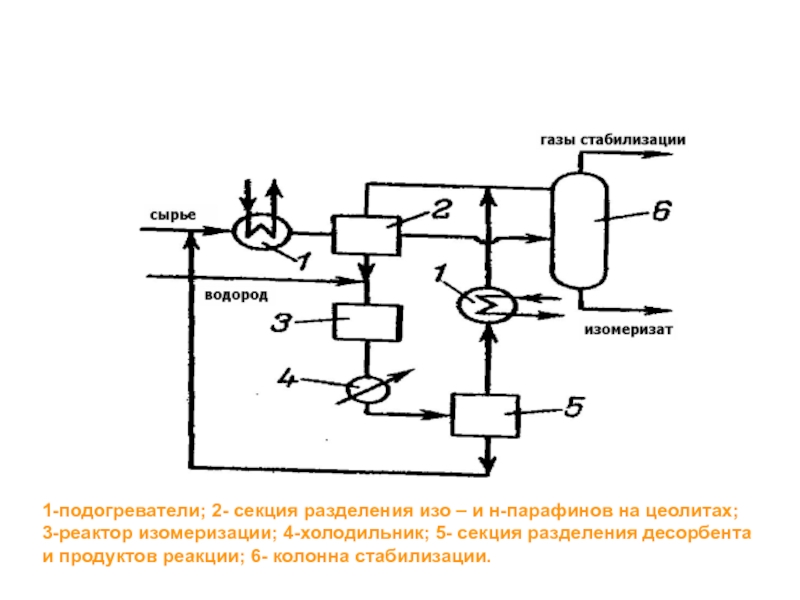

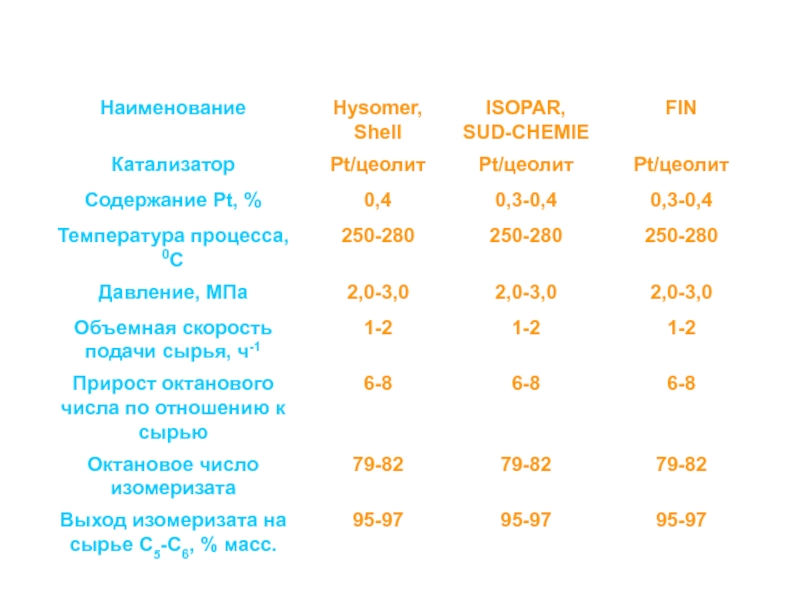

- 136. Основные показатели среднетемпературной изомеризации

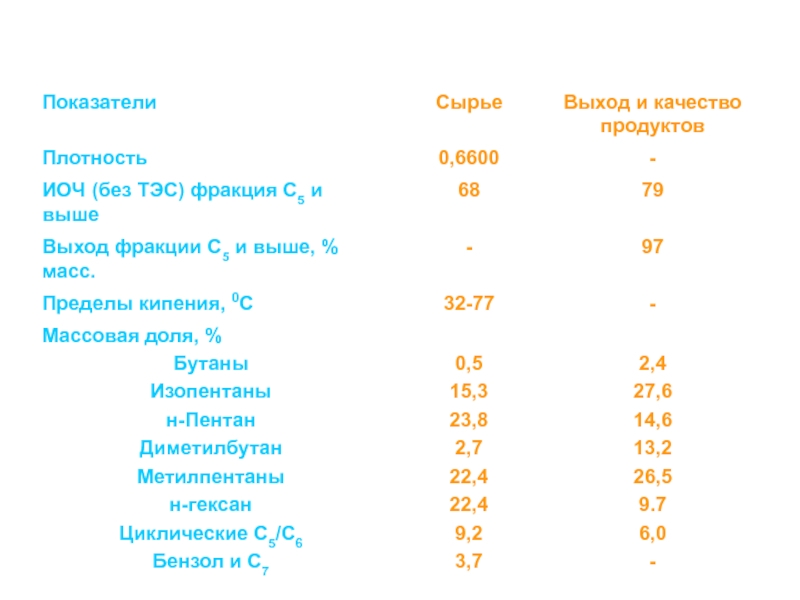

- 138. Установка низкотемпературной изомеризации Penex (UOP) 1,2 –

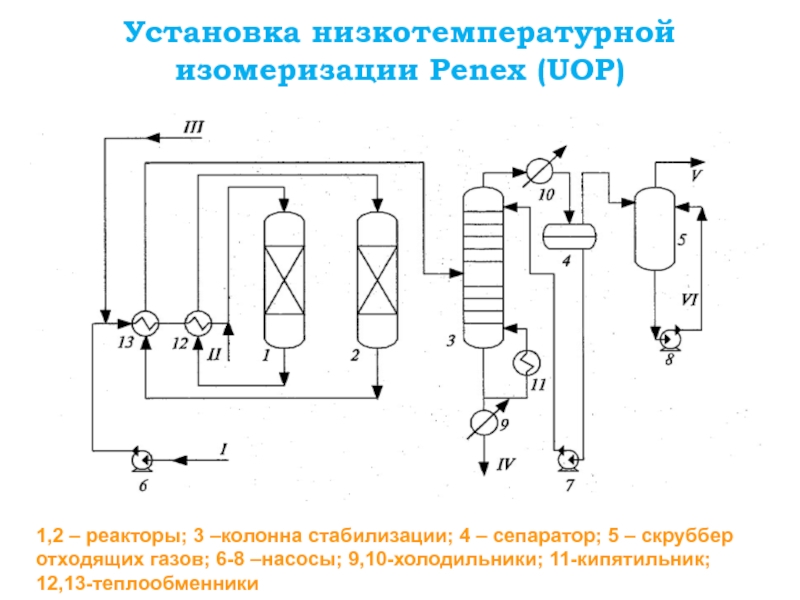

- 139. Принципиальная схема потоков процесса Penex с деизогексанизацией (а) и деизопентанизацией и деизогексанизацией (б) продукта

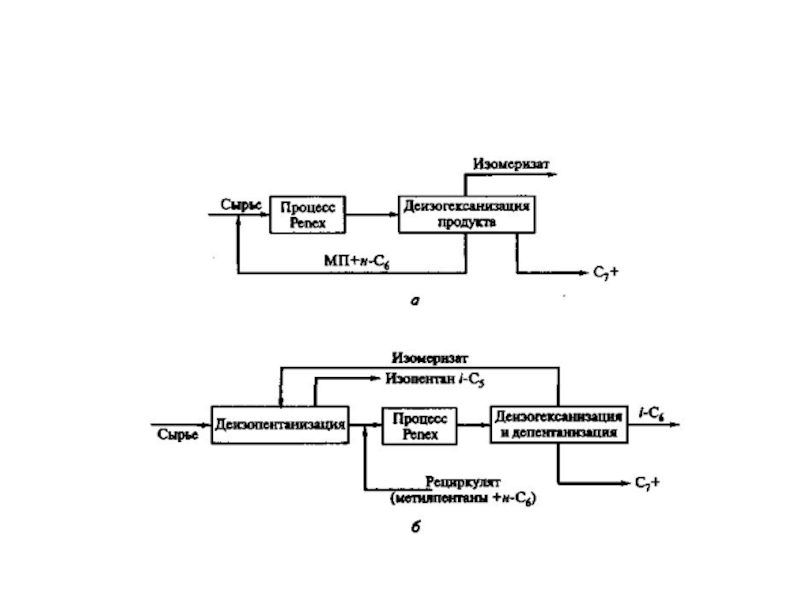

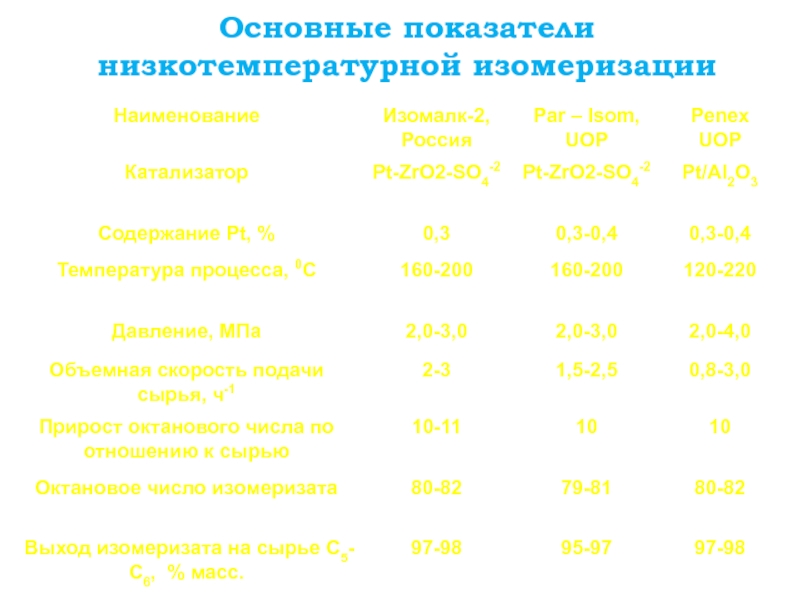

- 140. Основные показатели низкотемпературной изомеризации

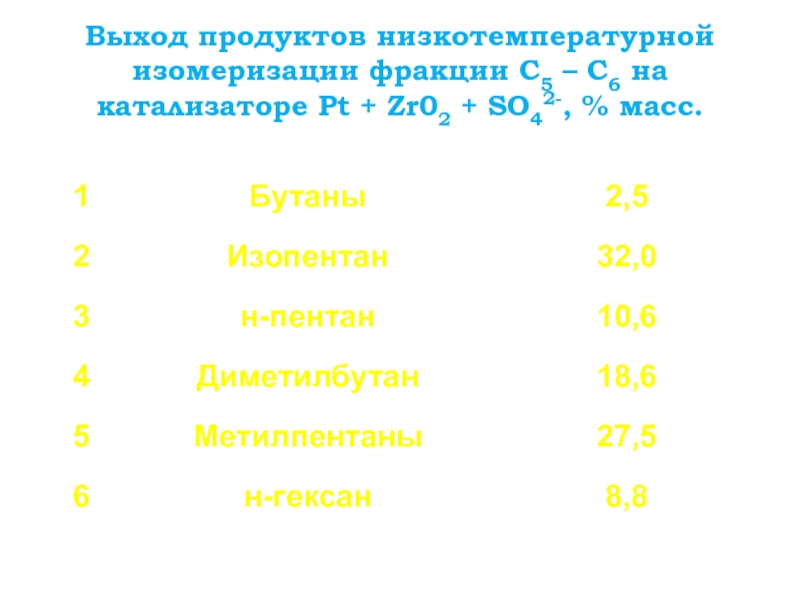

- 141. Выход продуктов низкотемпературной изомеризации фракции С5 –

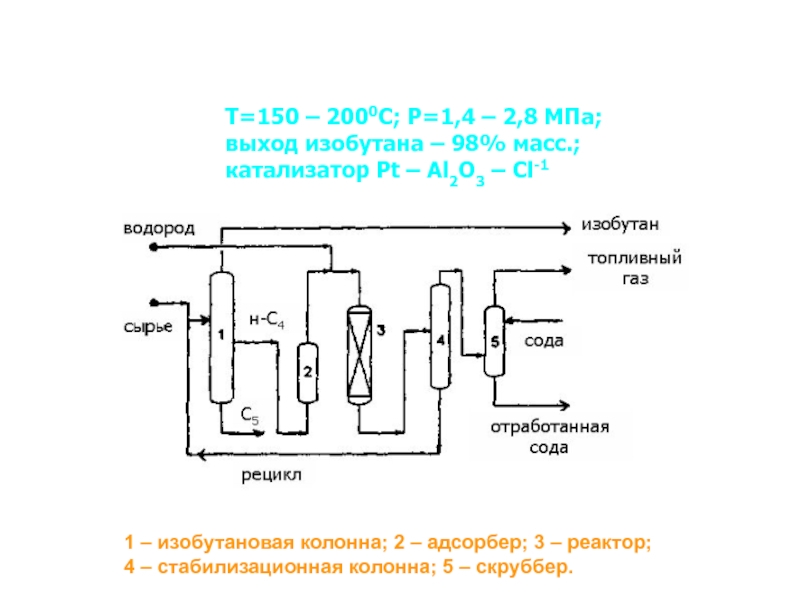

- 142. Схема установки изомеризации н-С4Н10 (ABB Lummus Cust)

- 143. Термогидрокаталитические процессы. Гидроочистка нефтяного сырья.

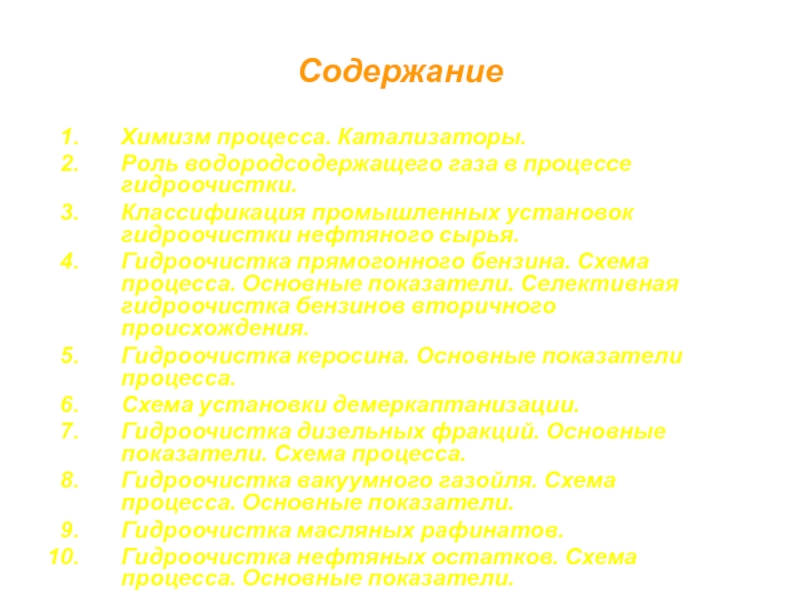

- 144. Содержание Химизм процесса. Катализаторы. Роль водородсодержащего

- 145. Гидроочистка нефтяных фракций. Назначение процесса – очищение

- 146. Химизм процесса S + H2 S

- 147. Катализаторы гидроочистки нефтяного сырья Гидрирующая –

- 148. Физико – химические свойства катализаторов гидроочистки

- 149. Расход водорода на гидрирование при гидроочистке сернистых нефтепродуктов

- 150. Установки гидроочистки (ГО) нефтяного сырья ГО

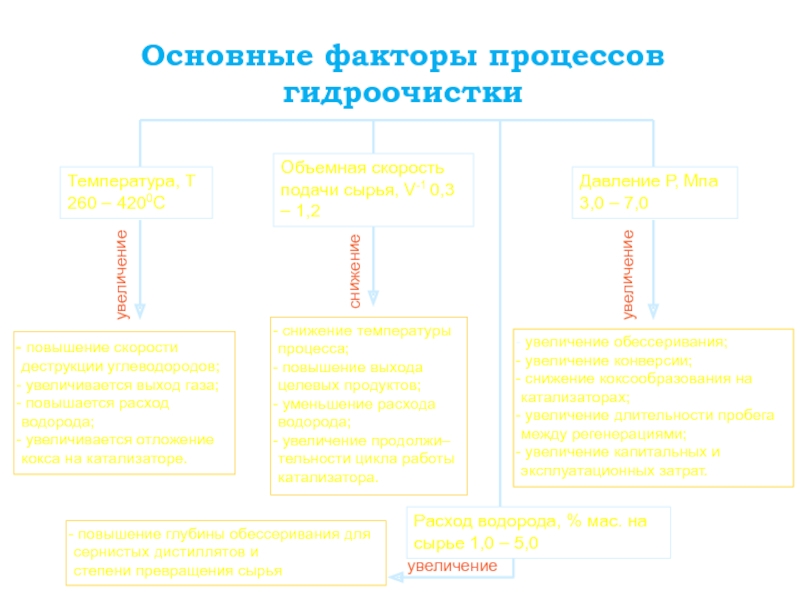

- 151. Основные факторы процессов гидроочистки Температура, Т 260

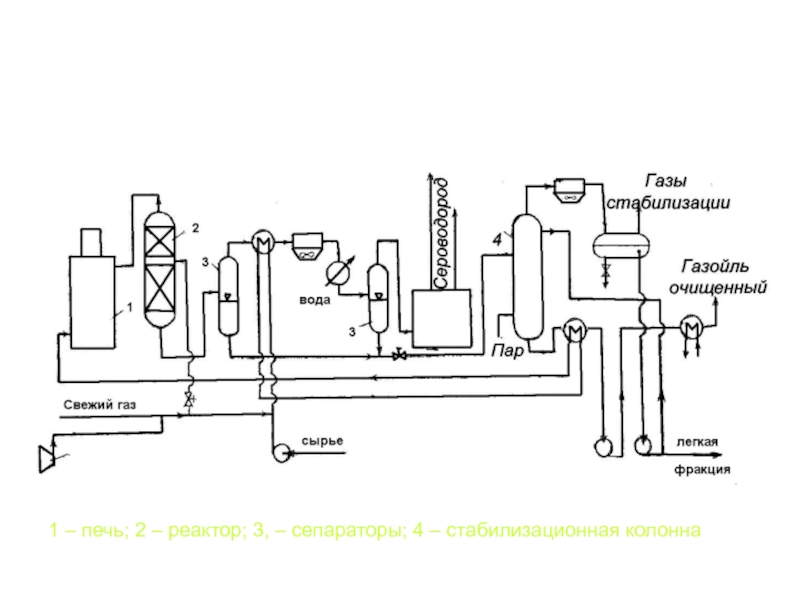

- 152. Технологическая схема блока гидроочистки прямогонного бензина риформинга

- 153. Основные показатели процесса гидроочистки прямогонного бензина

- 154. Селективная гидроочистка бензинов вторичных процессов

- 155. Схема процесса PRIME G+ (FIN) (гидроочистка

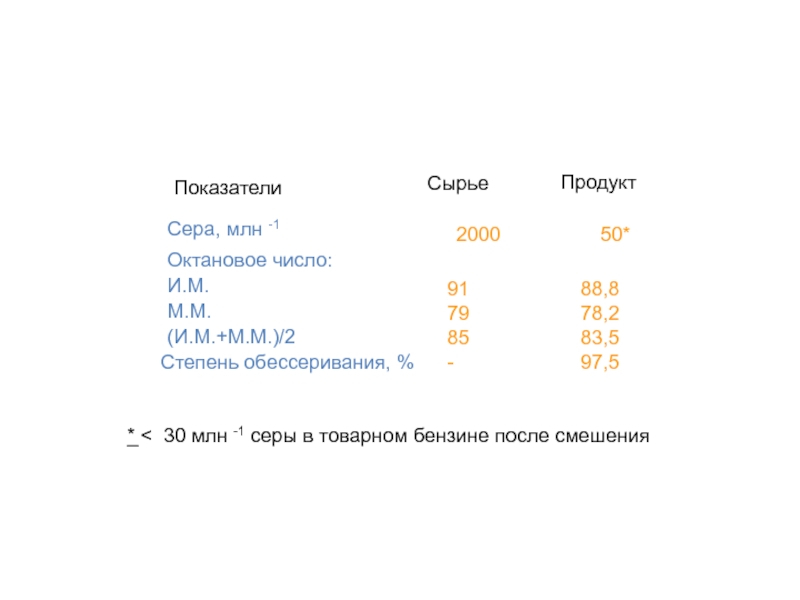

- 156. Показатели процесса PRIME G+ Сырье Продукт

- 157. Основные показатели процесса гидроочистки керосина

- 158. Схема установки демеркаптанизации по технологии Fiber-Film фирмы

- 159. Основные показатели процесса гидроочистки дизельного топлива

- 160. Принципиальная схема установки гидроочистки дизельного топлива

- 161. Двухступенчатая установка гидроочистки дизельного топлива (Unionfining)

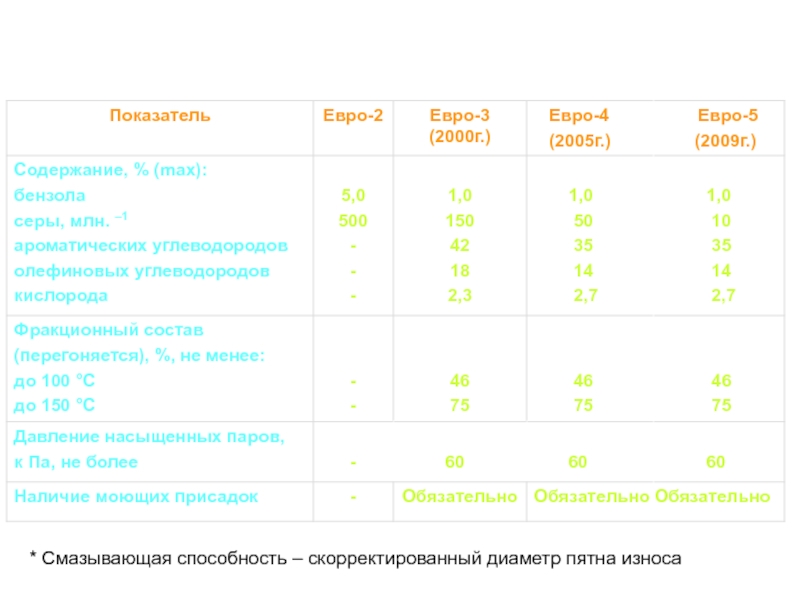

- 162. Требования ЕЭС к качеству дизельного топлива * Смазывающая способность – скорректированный диаметр пятна износа

- 163. Принципиальная схема секции гидроочистки вакуумного газойля установки

- 164. Сырье процесса гидроочистки вакуумного газойля нефтяного сырья

- 165. Основные показатели процесса гидроочистки вакуумного газойля

- 166. Выход продуктов гидроочистки вакуумного газойля

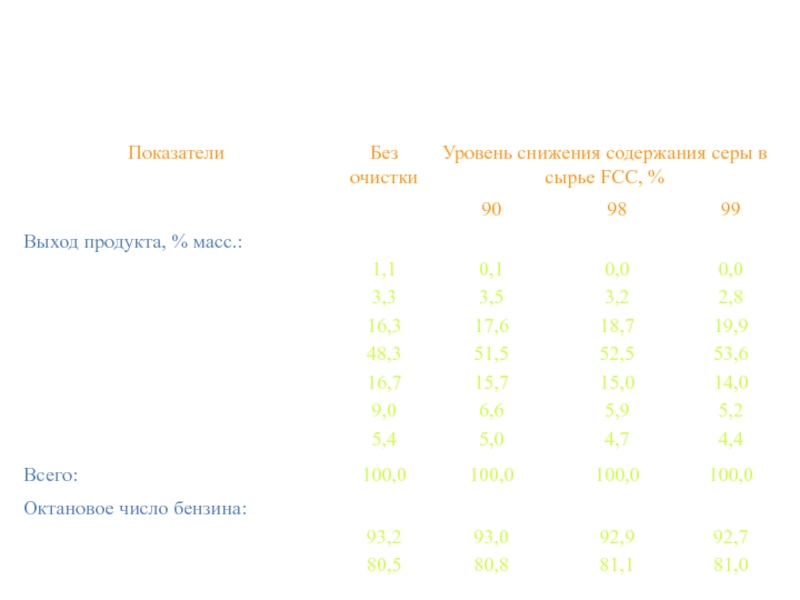

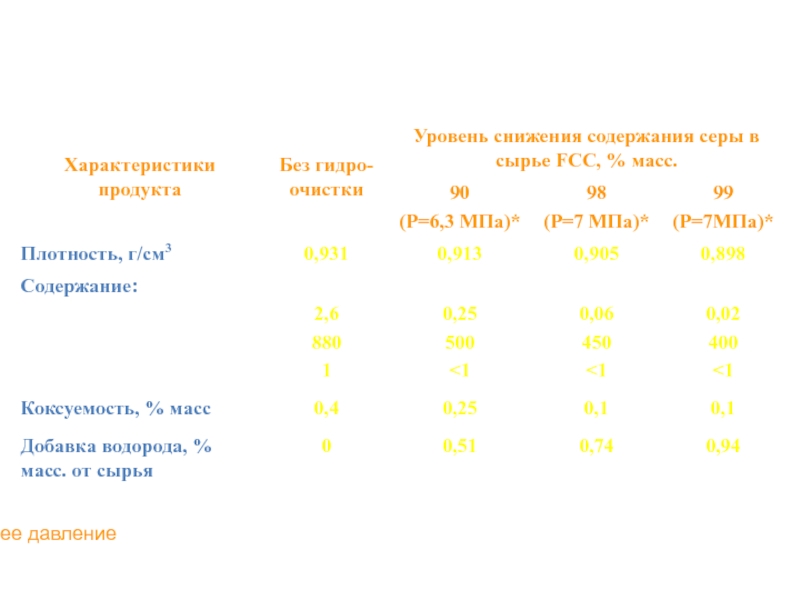

- 167. Влияние гидроочистки вакуумного газойля на показатели работы установки каталитического крекинга FCC

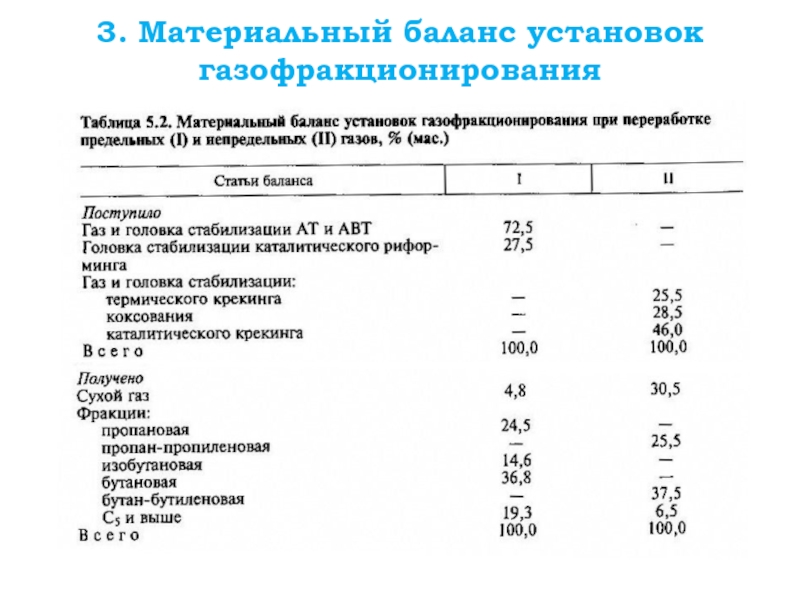

- 168. Влияние гидроочистки вакуумного газойля на качество сырья процесса FCC * Рабочее давление

- 169. Гидроочистка масляных дистиллятов

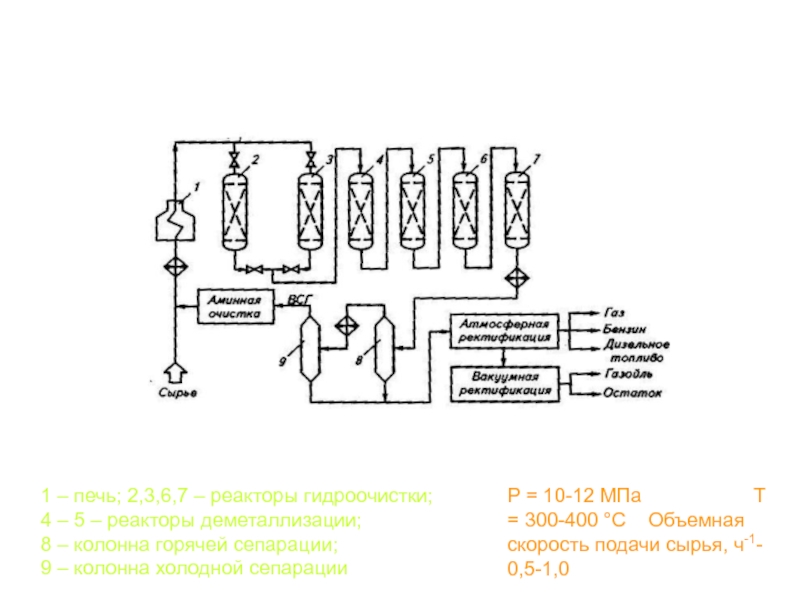

- 170. Принципиальная схема установки гидроочистки нефтяных остатков (IFP)

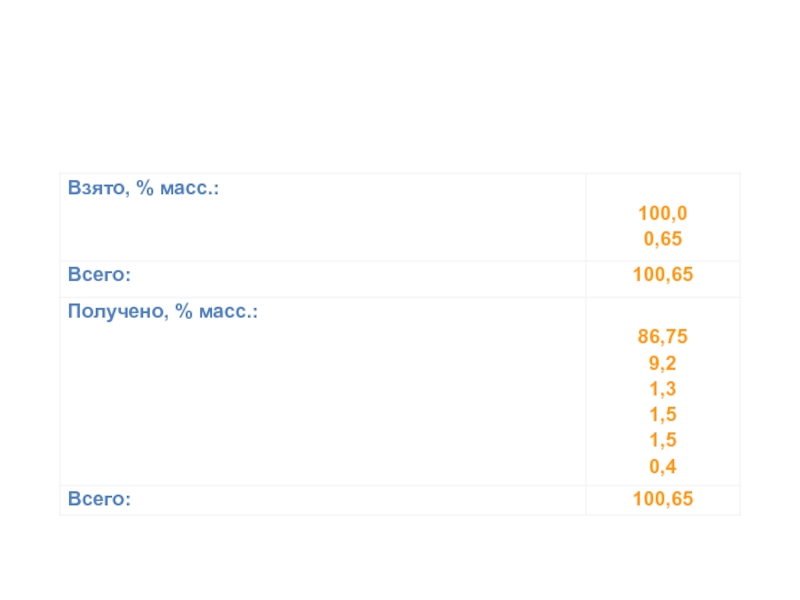

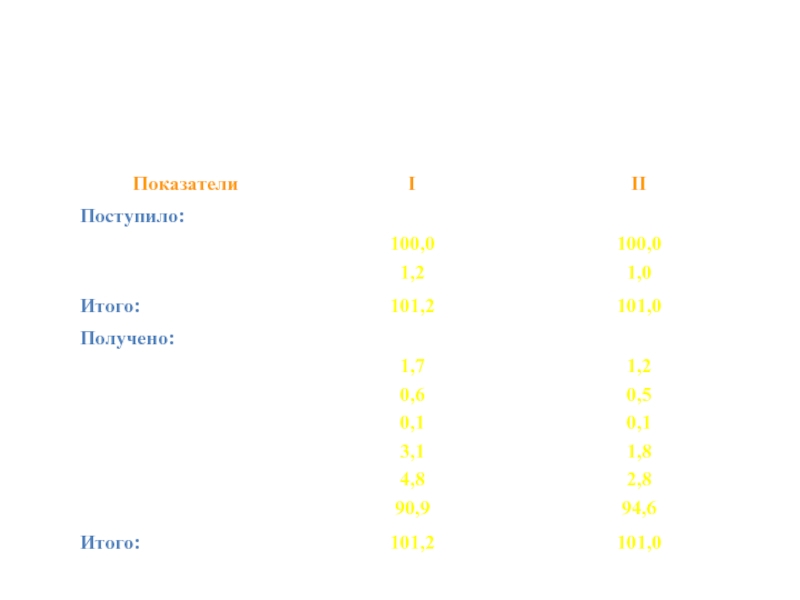

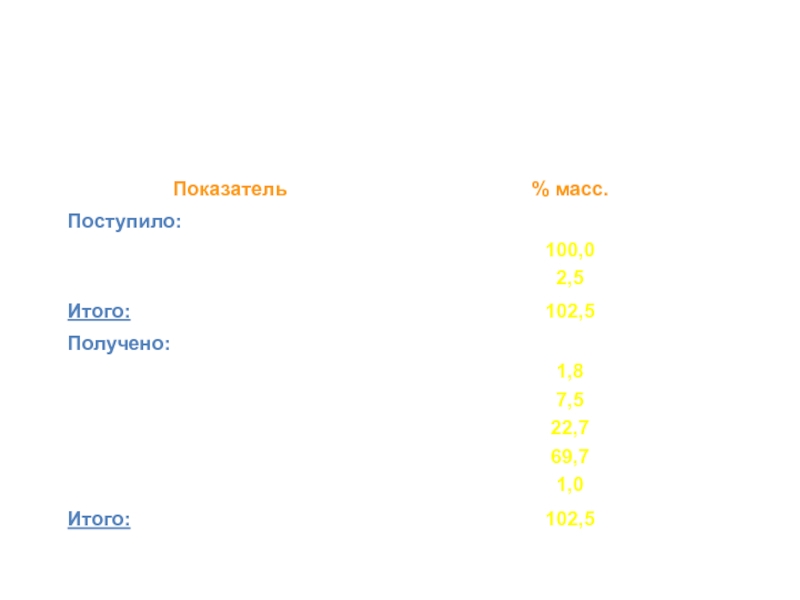

- 171. Материальный баланс гидроочистки деасфальтированных остатков (ДАО) гудронов арланской (I) и смеси западносибирских нефтей (II)

- 172. Содержание Гидрокрекинг нефтяных фракций. Химизм и

- 173. 1. Гидрокрекинг нефтяных фракций. Гидрокрекинг – процесс

- 174. 2. Основные реакции гидрокрекинга углеводородов нефтяного сырья

- 175. Механизм гидрокрекинга

- 176. 3. Катализаторы гидрокрекинга нефтяного сырья Гидрирующая

- 177. Цеолитсодержащие и аморфные катализаторы в процесса гидрокрекинга

- 178. 4. Основные факторы процесса гидрокрекинга Температура, Т

- 179. Сырье процесса гидрокрекинга вакуумного газойля

- 180. Промышленные установки гидрокрекинга Установки легкого гидрокрекинга

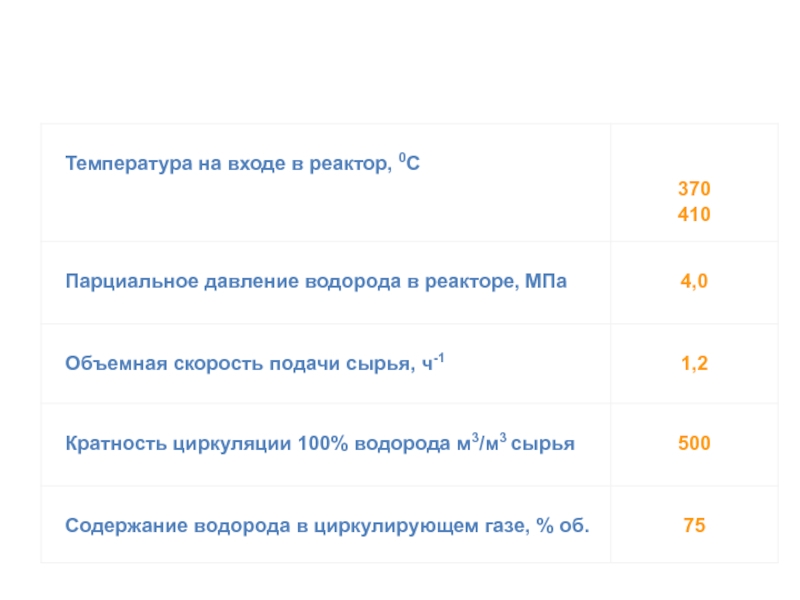

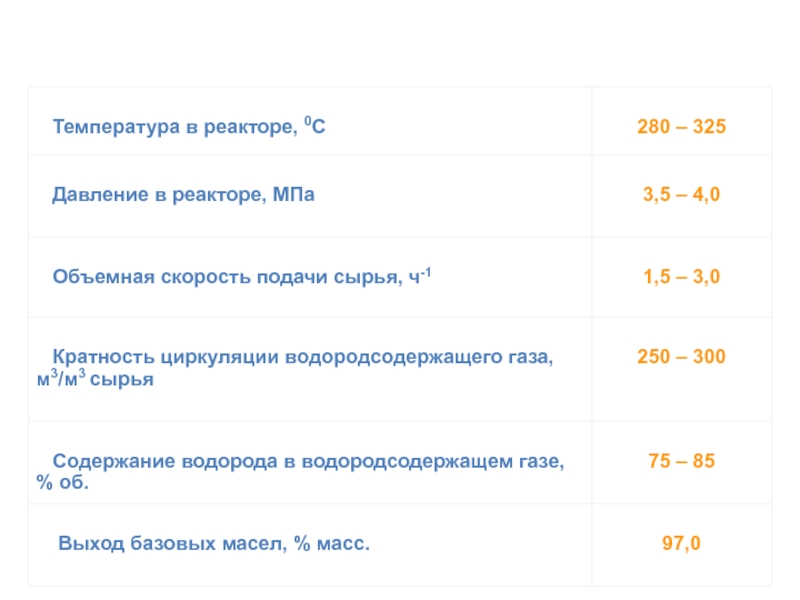

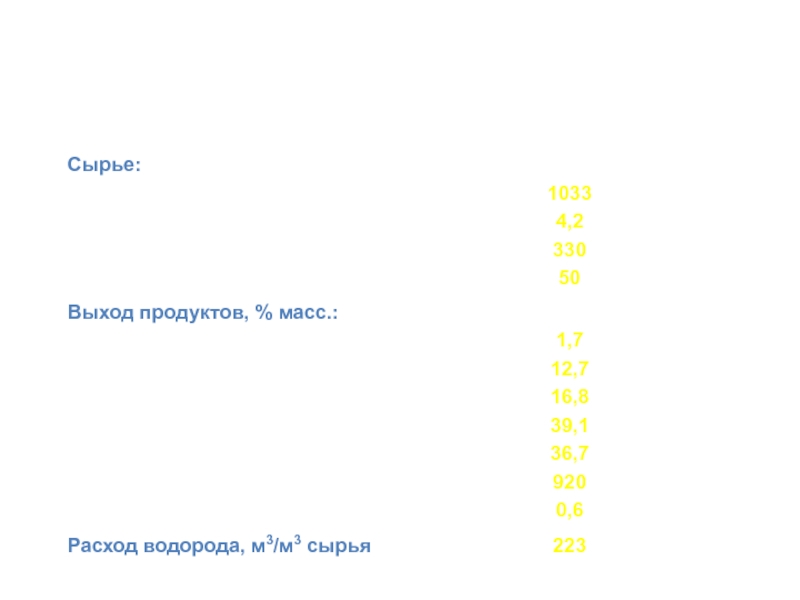

- 181. Технологические параметры процесса легкого гидрокрекинга

- 182. Материальный баланс процесса легкого гидрокрекинга

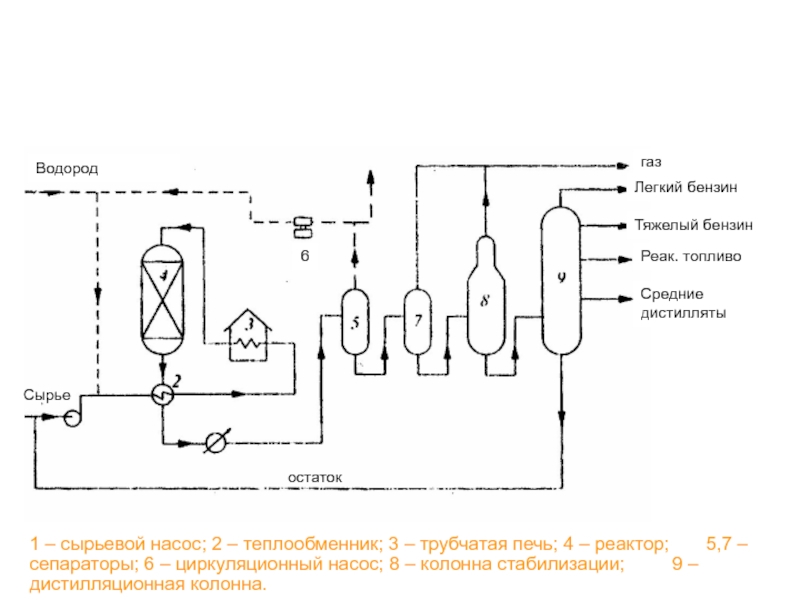

- 183. 5. Принципиальная технологическая схема секции легкого гидрокрекинга

- 184. Содержание лекции Гидрокрекинг вакуумного газойля

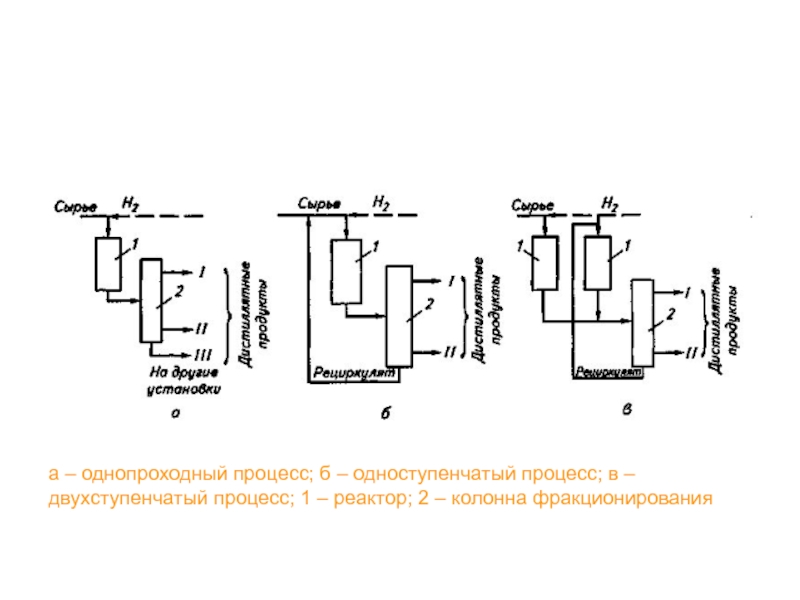

- 185. Технологические схемы процессов гидрокрекинга вакуумного газойля под

- 186. Схема установки одноступенчатого гидрокрекинга вакуумного газойля под

- 187. Реактор гидрокрекинга 1-штуцер выхода продуктов реакции 2-вход

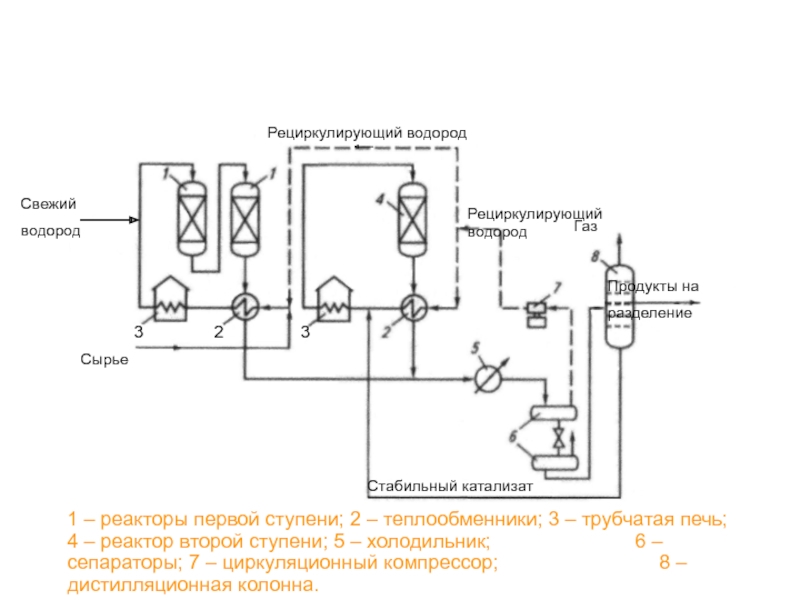

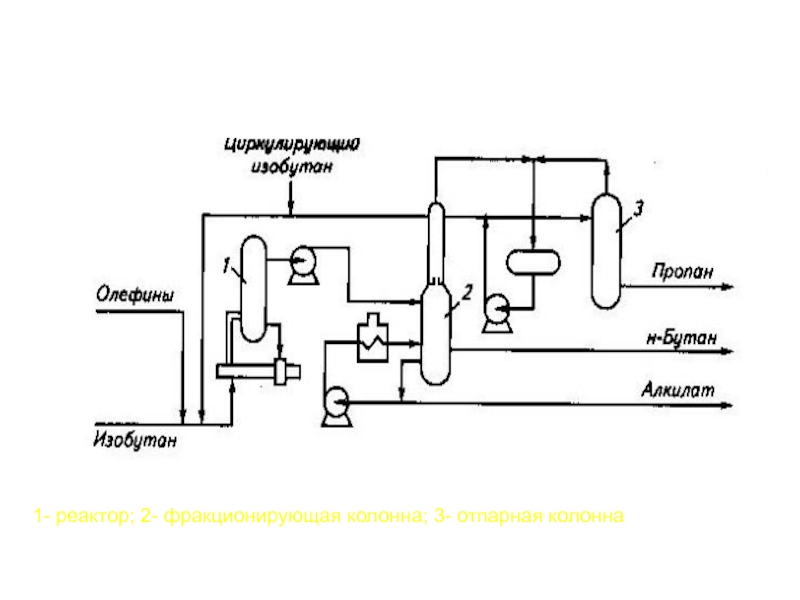

- 188. Схема установки двухступенчатого процесса гидрокрекинга вакуумного газойля

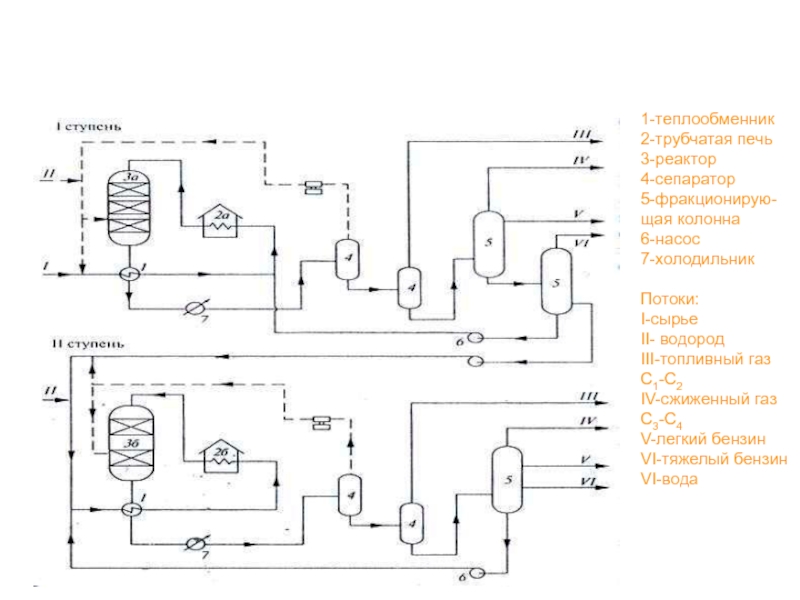

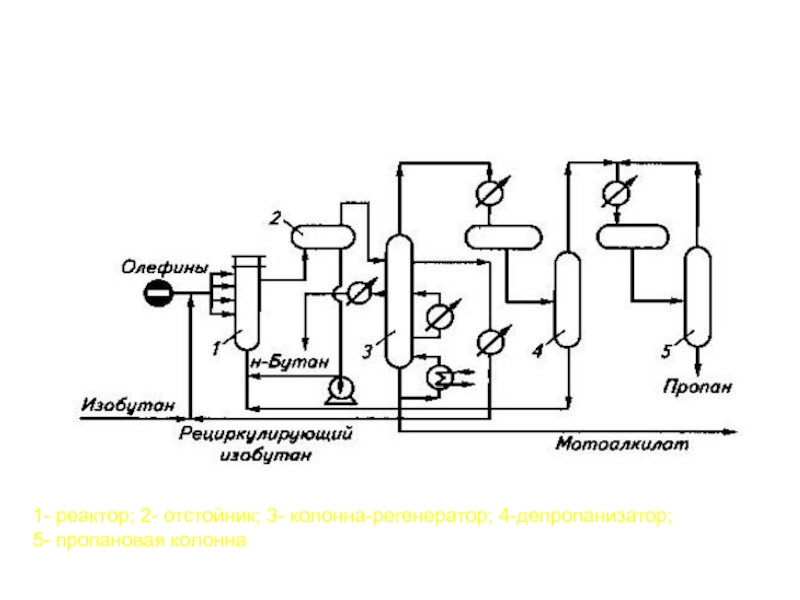

- 189. Схема установки двухступенчатого гидрокрекинга вакуумного газойля под

- 190. Основные показатели процесса гидрокрекинга вакуумного газойля под

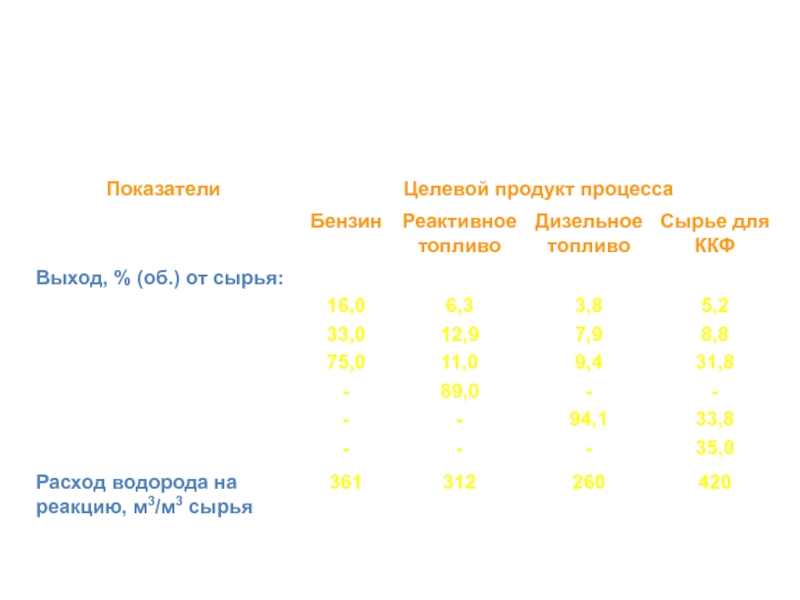

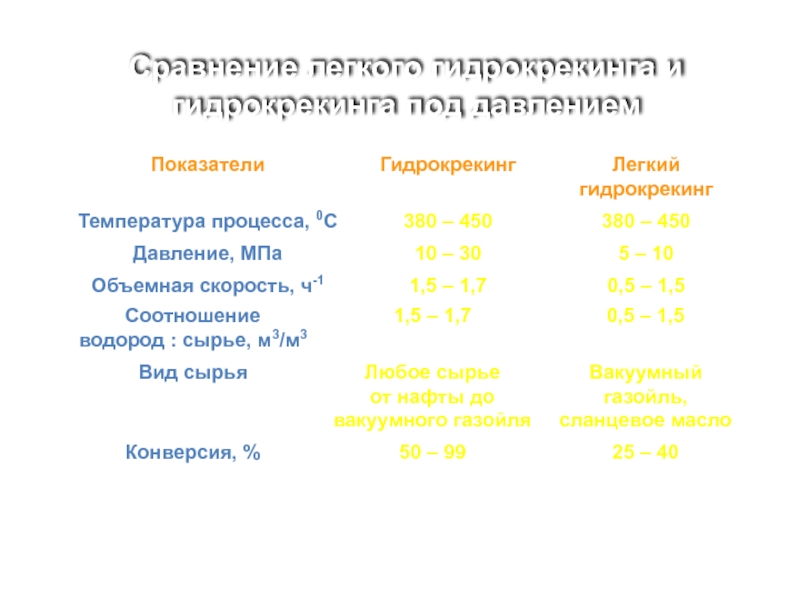

- 191. Выход продуктов гидрокрекинга под давлением в зависимости от целевого продукта

- 192. Материальный баланс гидрокрекинга под давлением в зависимости от получения целевого продукта

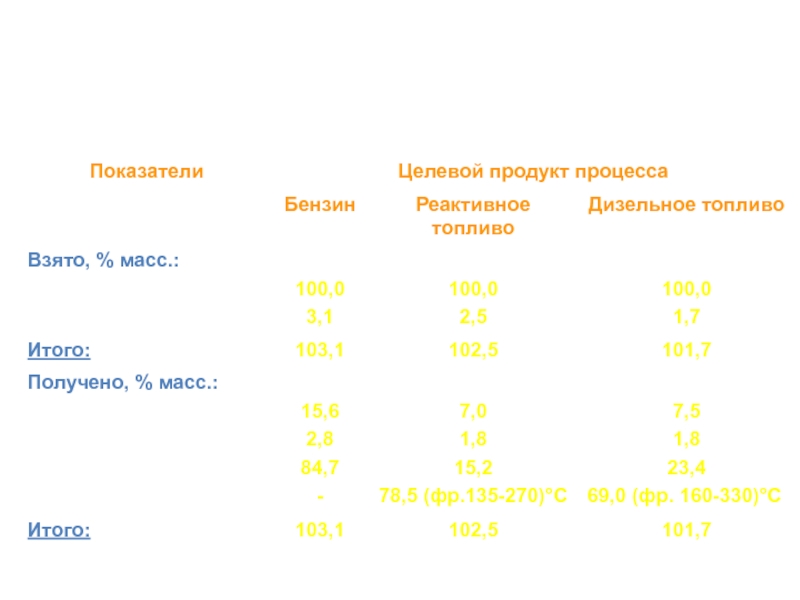

- 193. Качество продуктов гидрокрекинга вакуумного дистиллята (двухступенчатый вариант)

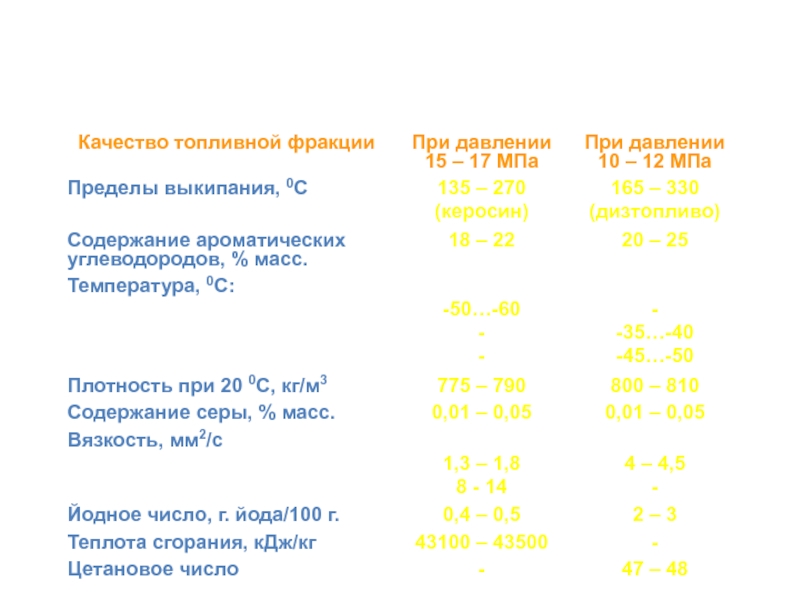

- 194. Сравнение легкого гидрокрекинга и гидрокрекинга под давлением

- 195. Выход продуктов гидрокрекинга в зависимости от конверсии

- 196. Принципиальная технологическая схема процесса гидрокрекинга остаточного сырья

- 197. Принципиальная технологическая схема процесса гидропереработки остаточного сырья

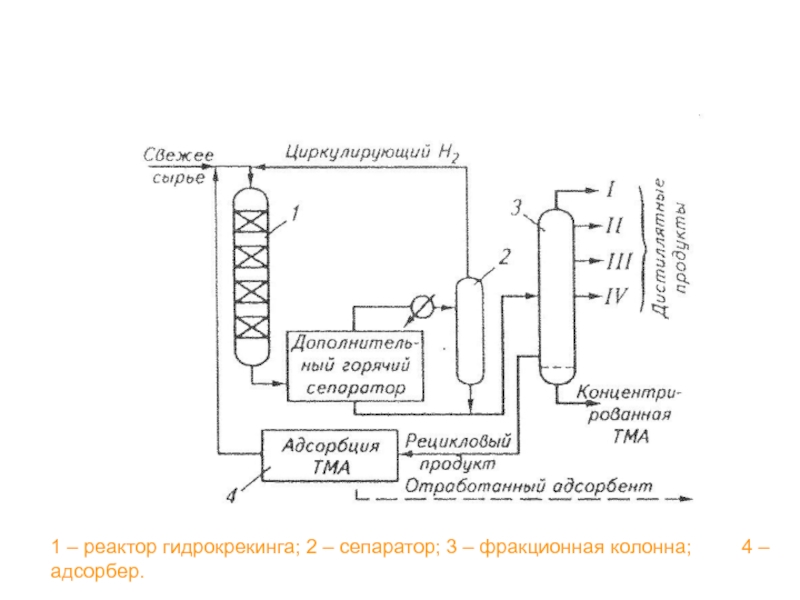

- 198. Принципиальная схема установки гидрокрекинга гудрона (LC –

- 199. Показатели работы установки гидрокрекинга гудрона H - oil

- 200. Основные показатели процесса гидрокрекинга гудрона (LC – Fining)

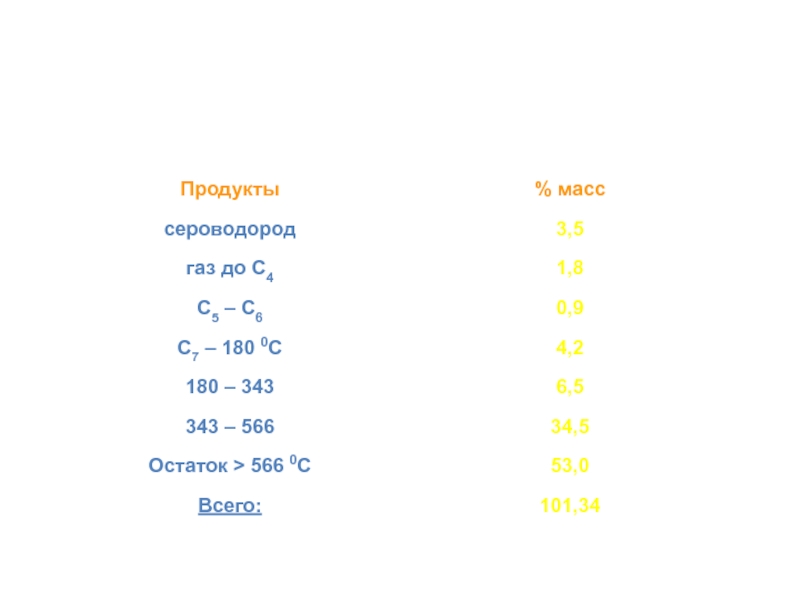

- 201. Выход продуктов гидрокрекинга гудрона в стационарном слое катализатора

- 202. Способы удаления тяжелой многоядерной ароматики (ТМА) из

- 203. Переработка нефтезаводских газов

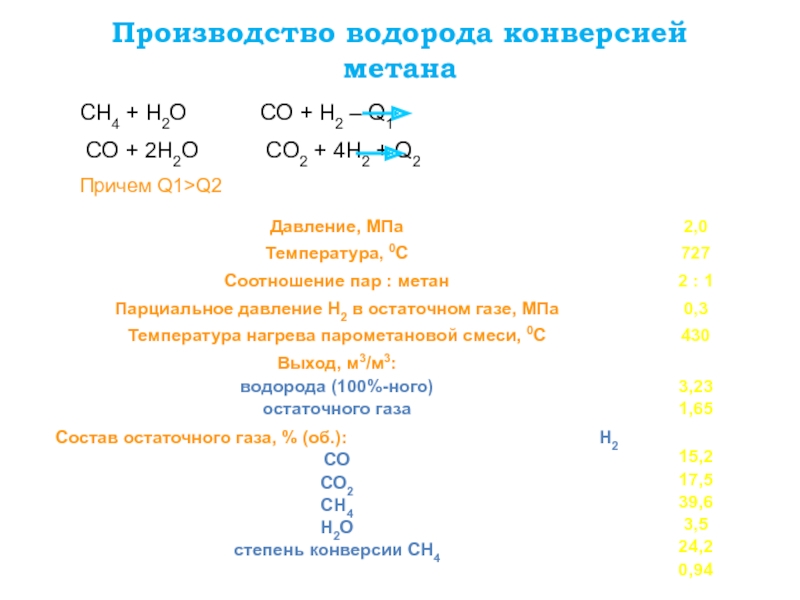

- 204. Содержание Характеристика нефтезаводских газов; Использование и

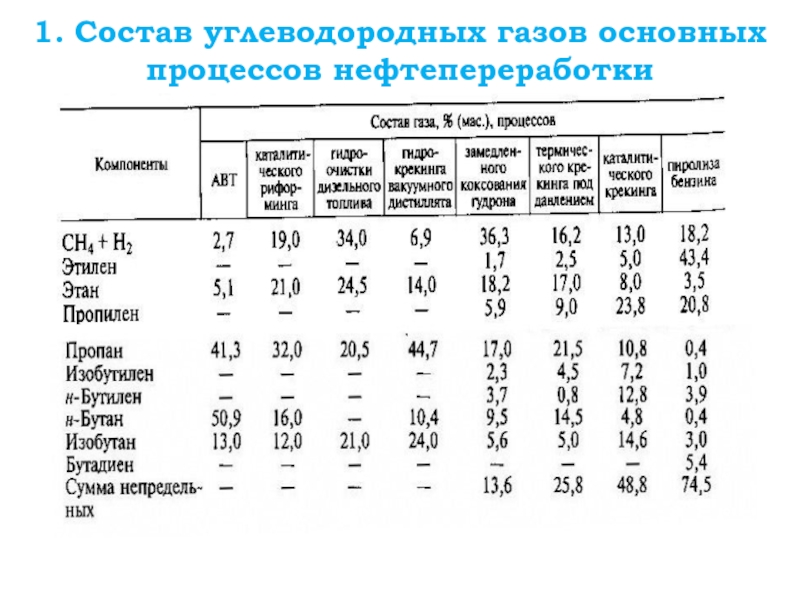

- 205. 1. Состав углеводородных газов основных процессов нефтепереработки

- 206. 2. Применение нефтезаводских газов Предельные углеводородные газы

- 207. Разделение углеводородных газов Осушка (в основном твёрдыми

- 208. 3. Материальный баланс установок газофракционирования

- 209. Фракционирующий абсорбер (деэтанизатор) 1 – колонна;

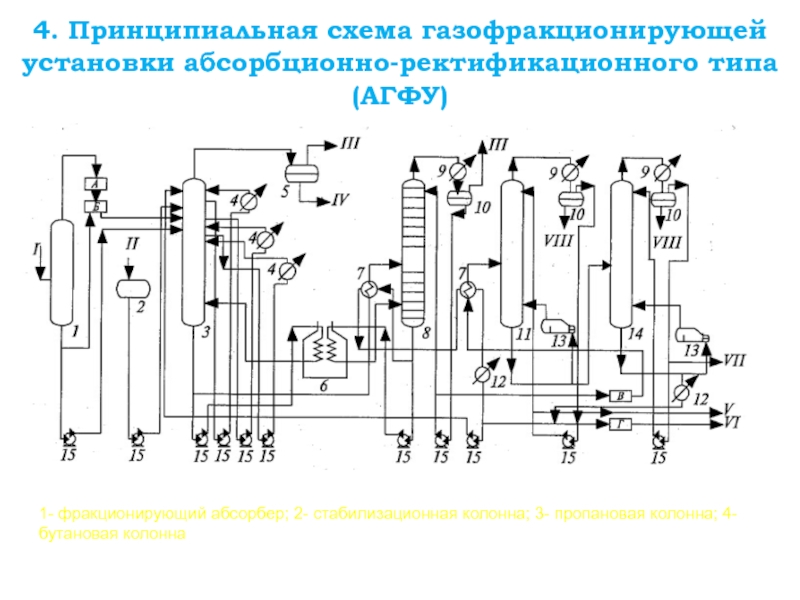

- 210. 4. Принципиальная схема газофракционирующей установки абсорбционно-ректификационного типа(АГФУ)

- 211. Технологический режим АГФУ

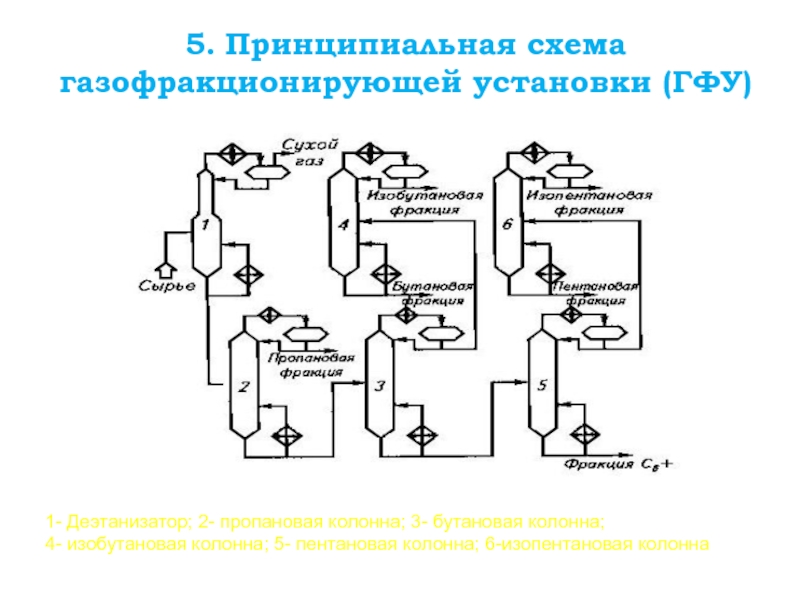

- 212. 5. Принципиальная схема газофракционирующей установки (ГФУ)

- 213. Основные режимные показатели колонн ГФУ

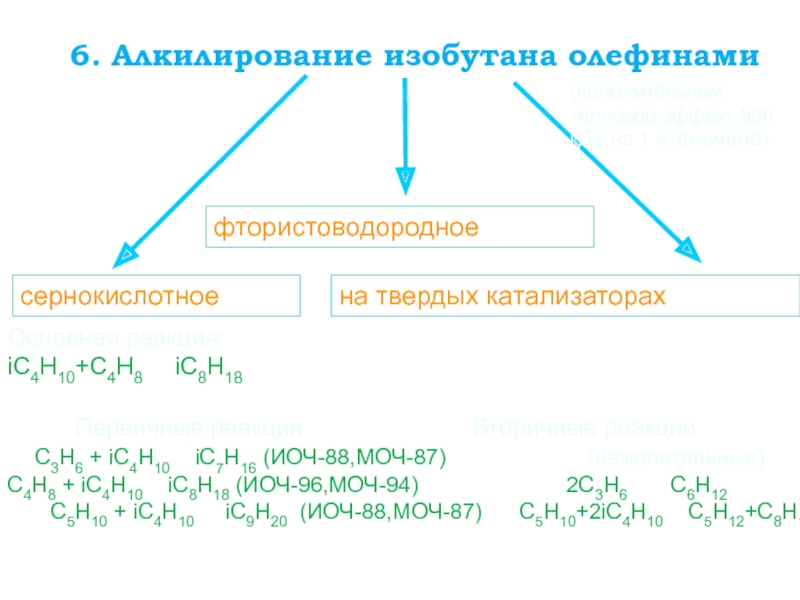

- 214. 6. Алкилирование изобутана олефинами фтористоводородное сернокислотное на

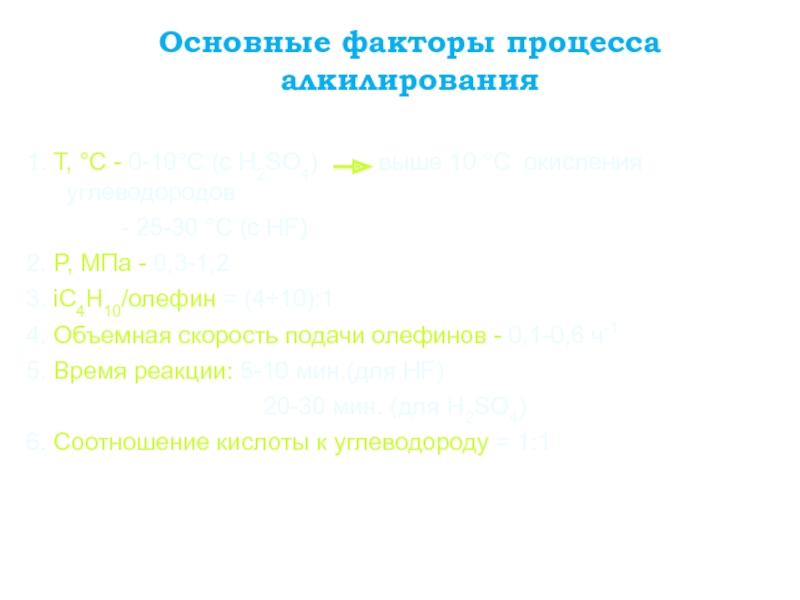

- 215. Основные факторы процесса алкилирования 1.

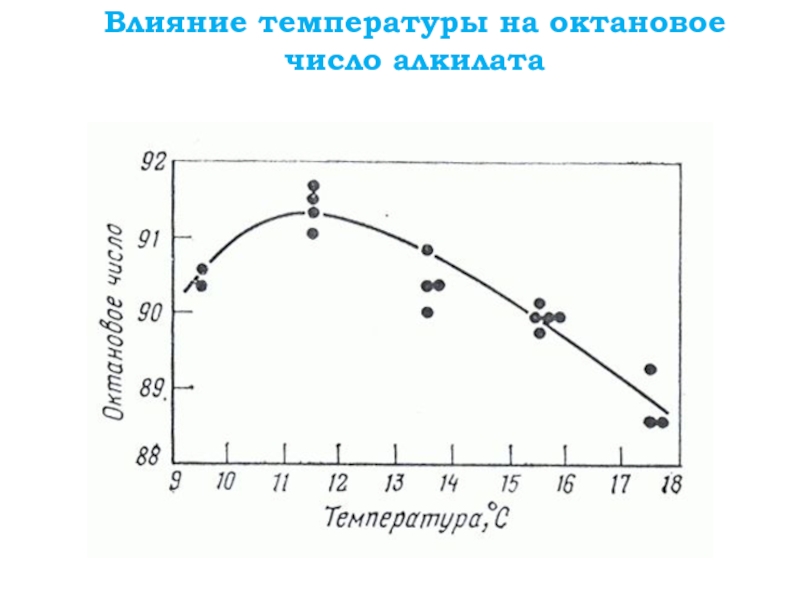

- 216. Влияние температуры на октановое число алкилата

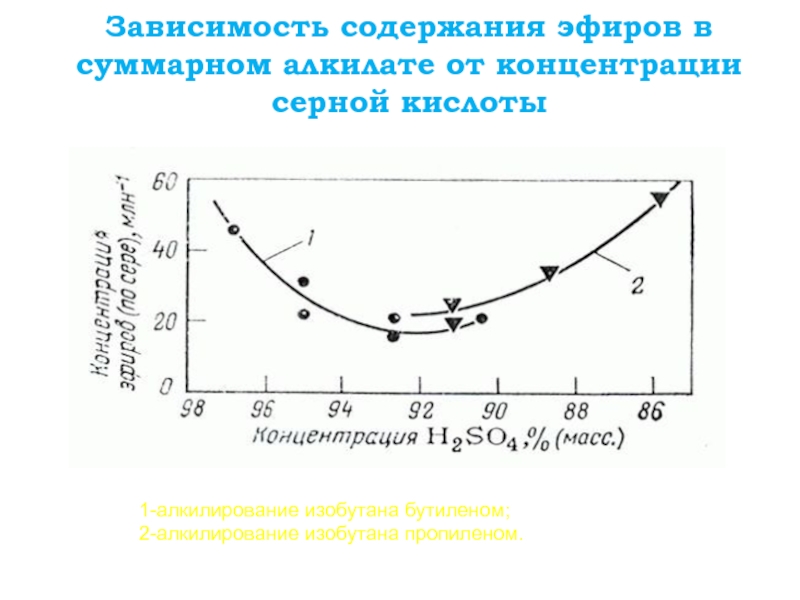

- 217. Зависимость содержания эфиров в суммарном алкилате от

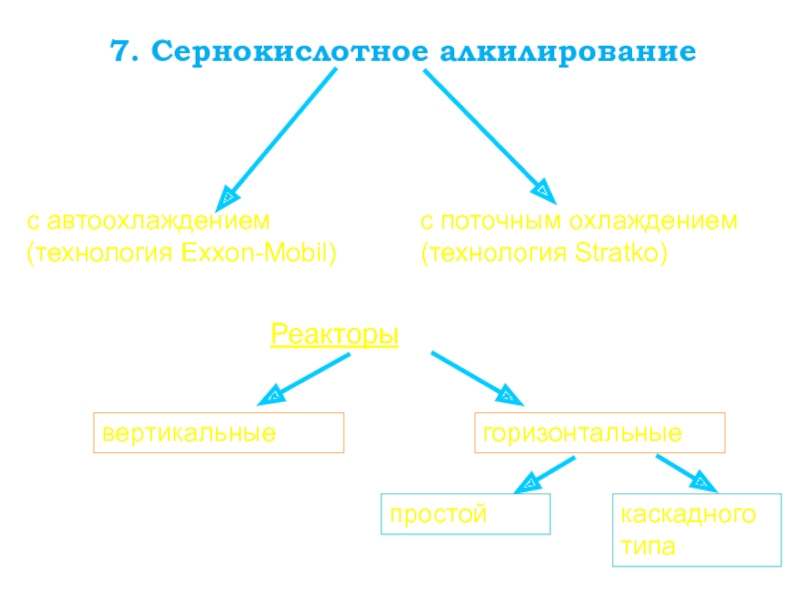

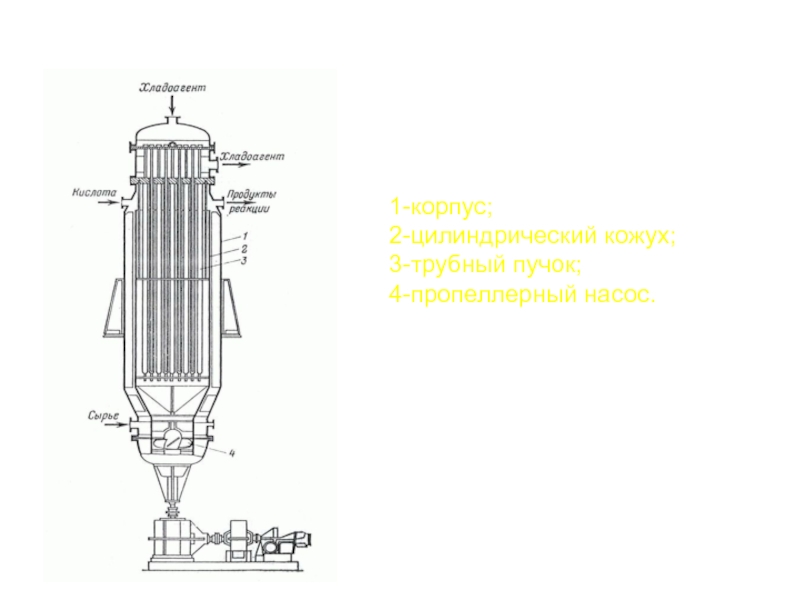

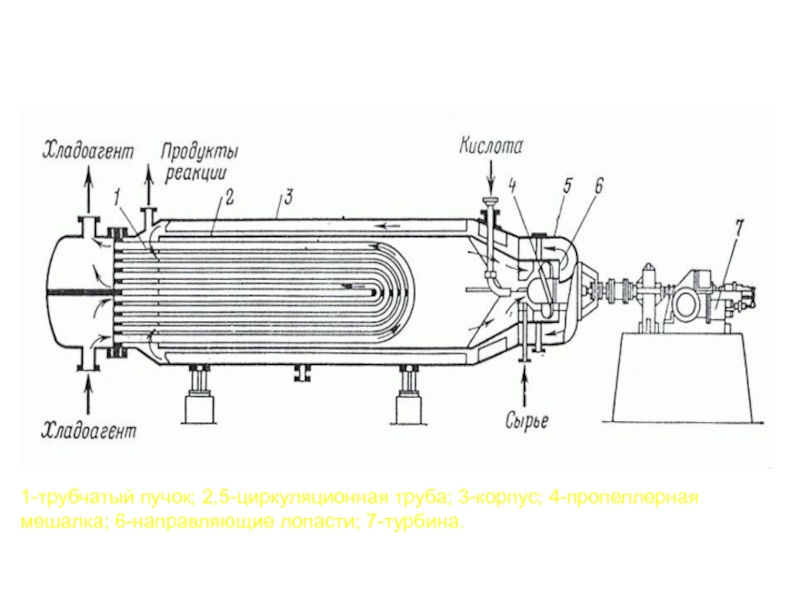

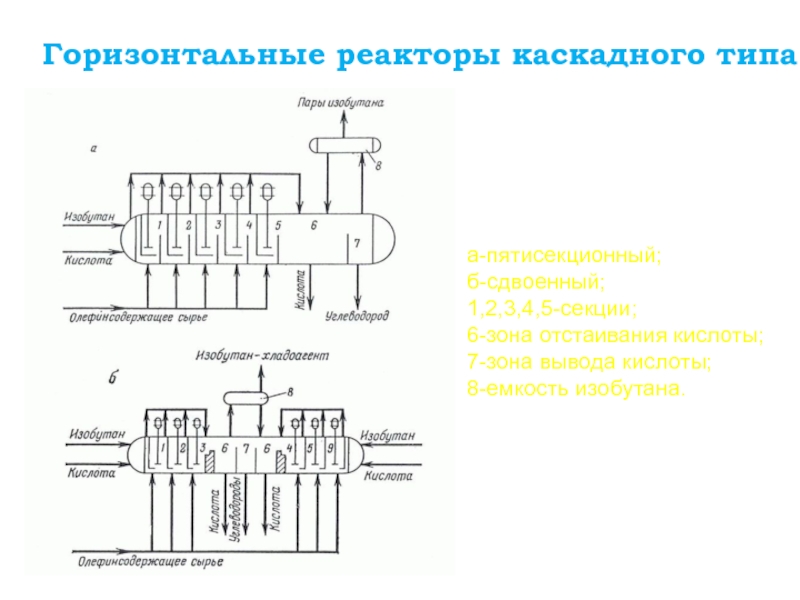

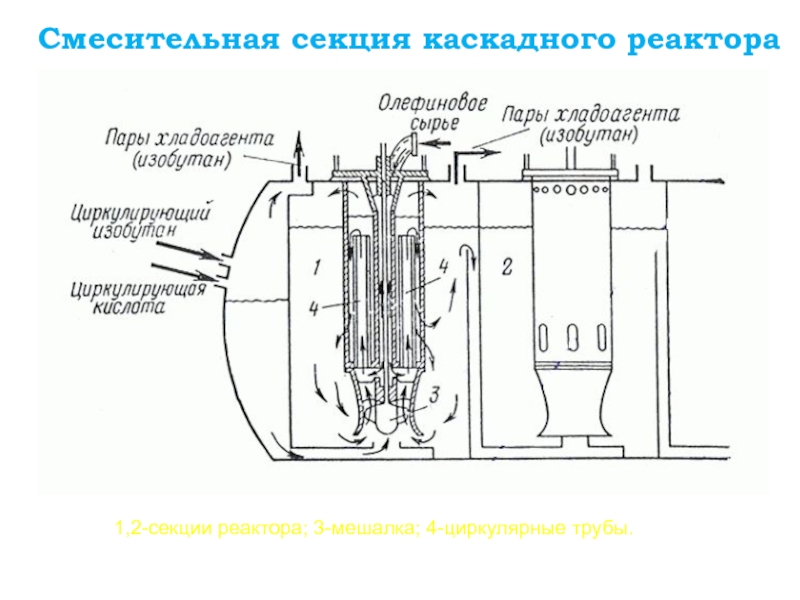

- 218. 7. Сернокислотное алкилирование Реакторы вертикальные горизонтальные простой

- 219. Вертикальный контактор 1-корпус; 2-цилиндрический кожух; 3-трубный пучок; 4-пропеллерный насос.

- 220. Горизонтальный контактор 1-трубчатый пучок; 2,5-циркуляционная труба; 3-корпус; 4-пропеллерная мешалка; 6-направляющие лопасти; 7-турбина.

- 221. Горизонтальные реакторы каскадного типа а-пятисекционный;

- 222. Смесительная секция каскадного реактора 1,2-секции реактора; 3-мешалка; 4-циркулярные трубы.

- 223. Технологическая схема сернокислотного алкилирования изобутана олефинами в

- 224. Cхема установки сернокислотного алкилирования с поточным охлаждением

- 225. Размеры и технологические параметры ректификационных колонн на установке сернокислотного алкилирования

- 226. Материальный баланс установки сернокислотного алкилирования Поступило

- 227. 8.Фтористоводородное алкилирование по технологии «Philips Petroleum» по технологии «UOP»

- 228. Принципиальная схема установки фтористо-водородного алкилирования по

- 229. Принципиальная схема установки фтористо-водородного алкилирования по

- 230. 9. Алкилирование на твёрдом катализаторе Процесс Alkilene Процесс InAlk

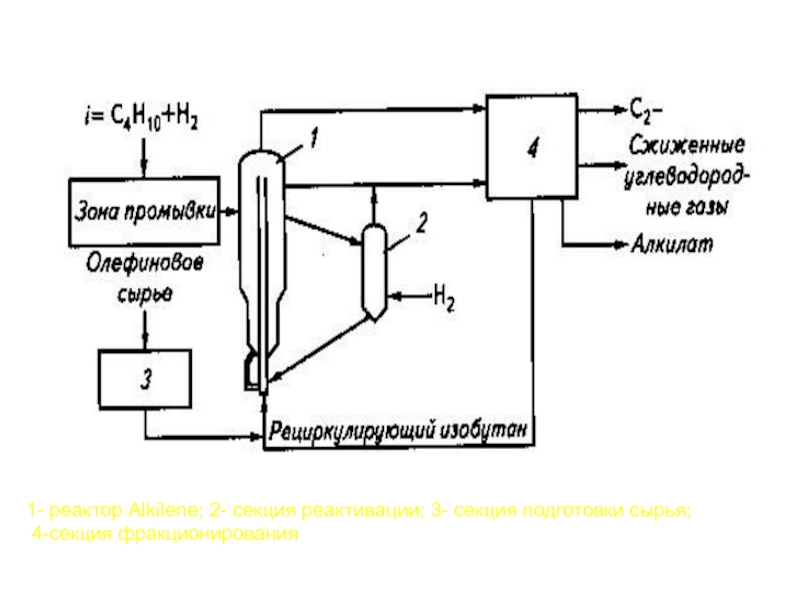

- 231. Схема потоков процесса Alkilene 1- реактор Alkilene;

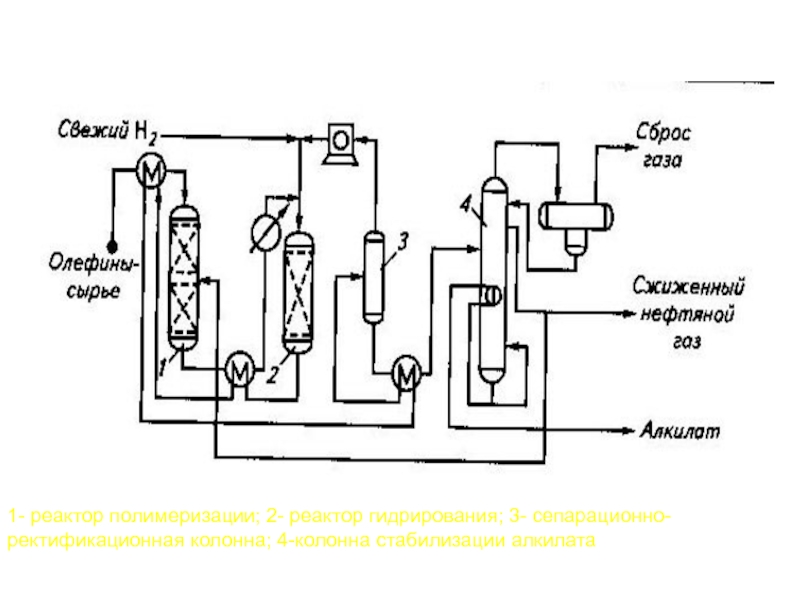

- 232. Схема процесса InAlk 1- реактор полимеризации;

- 233. Другие способы переработки нефтезаводских газов. Полимеризация(олигомеризация

- 234. Полимеризация олефинов – процесс, при котором образуются

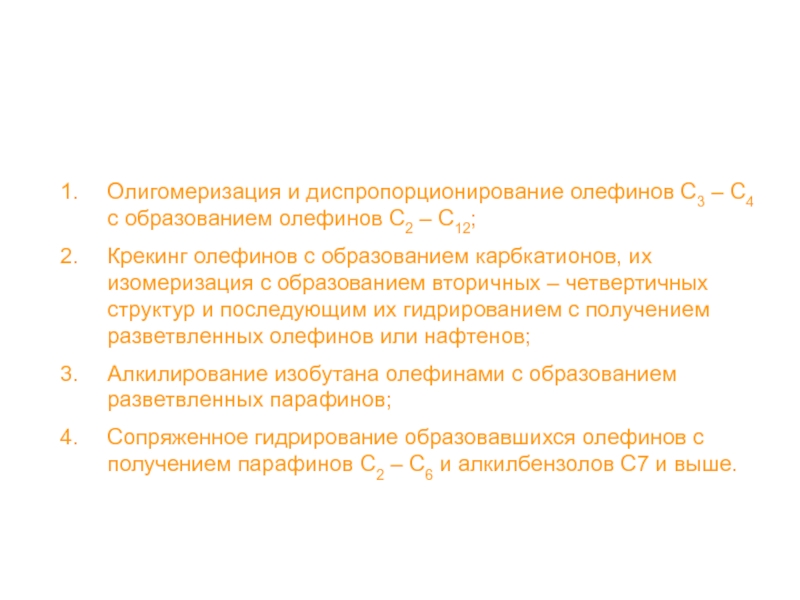

- 235. Основные реакции Олигомеризация и диспропорционирование олефинов

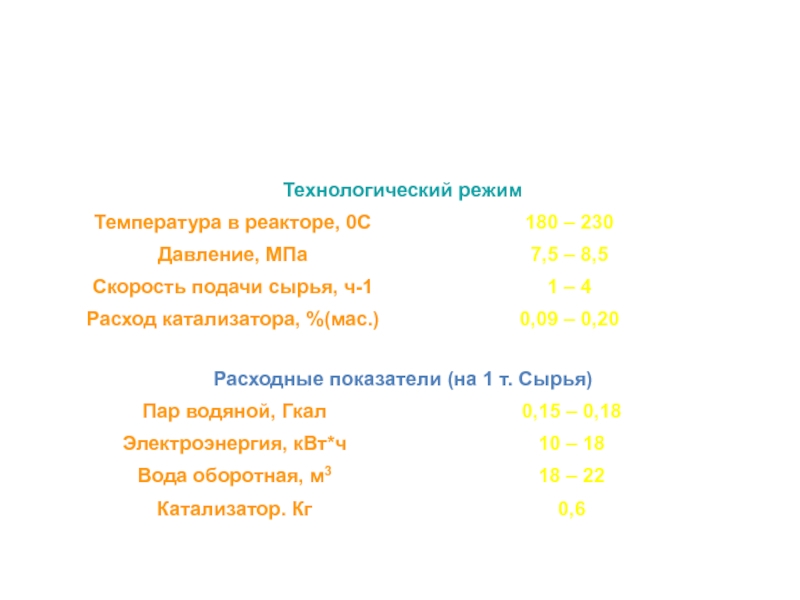

- 236. Основные показатели установки полимеризации

- 237. Материальный баланс, % масс. I – получение

- 238. Технологическая схема установки полимеризации (олигомеризации). 1, 8,

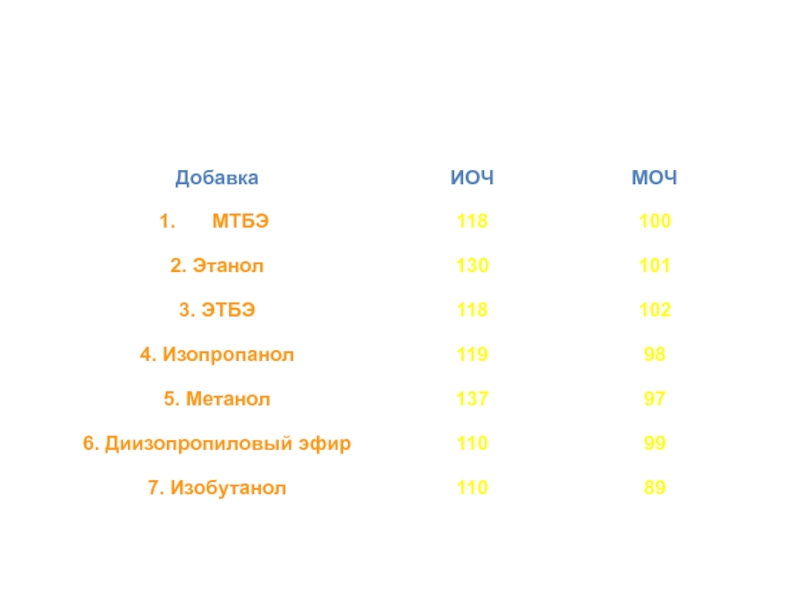

- 239. Кислородсодержащие высокооктановые добавки к бензинам (наиболее применяемые)

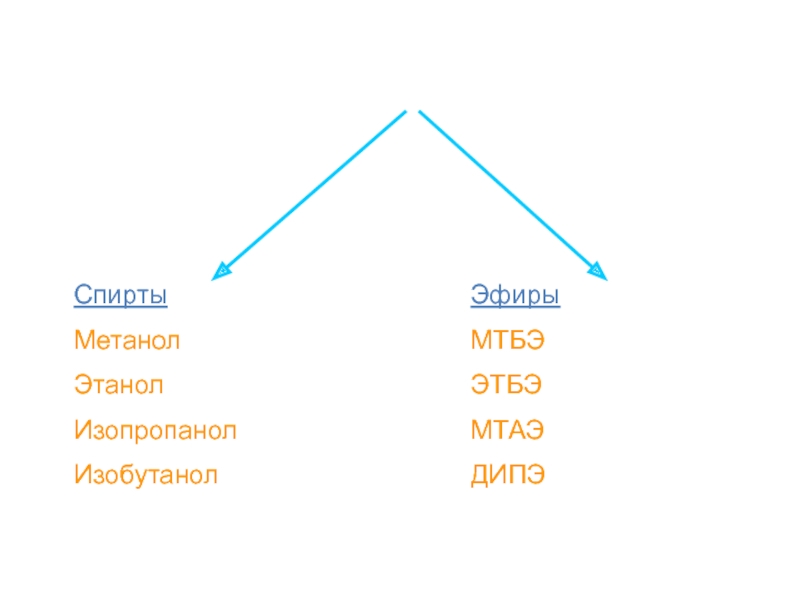

- 240. Оксигенаты (кислородсодержащие высокооктановые добавки) Спирты Метанол Этанол Изопропанол Изобутанол Эфиры МТБЭ ЭТБЭ МТАЭ ДИПЭ

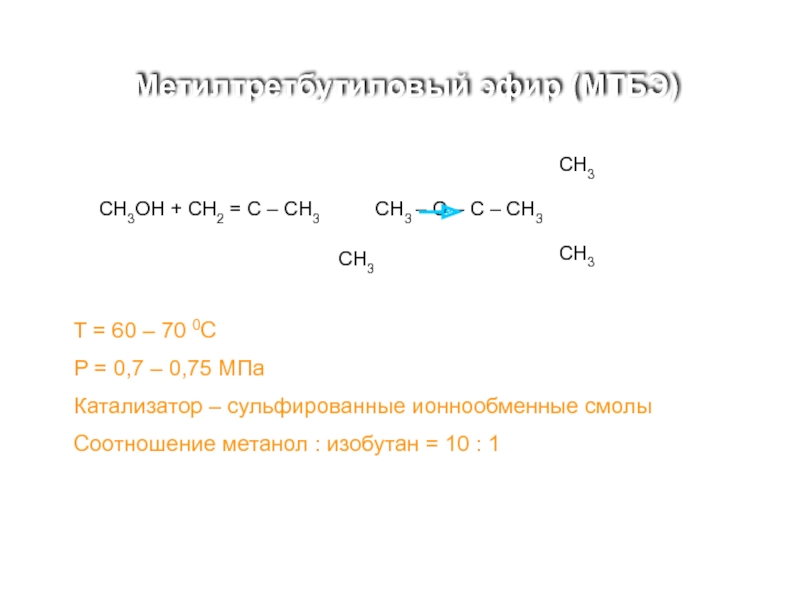

- 241. Метилтретбутиловый эфир (МТБЭ) СН3ОН +

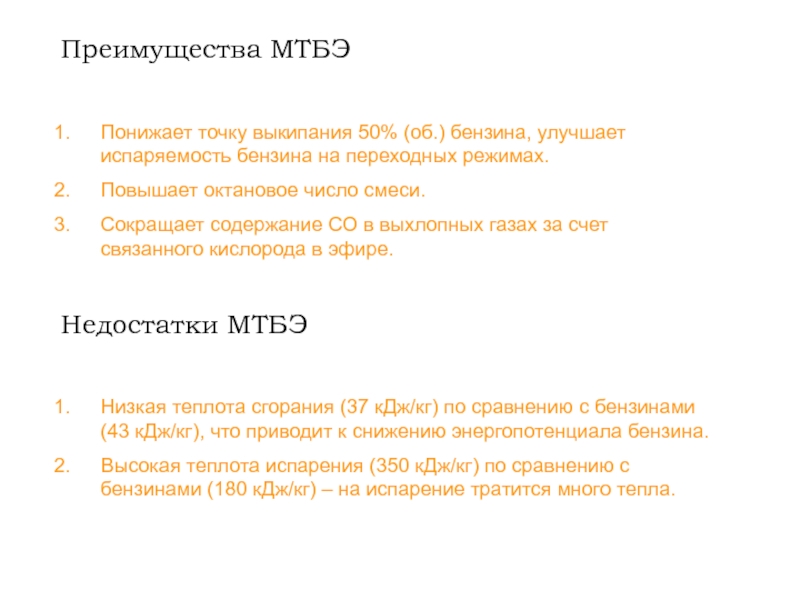

- 242. Преимущества МТБЭ Понижает точку выкипания 50%

- 243. Способы получения водорода на нефтеперерабатывающих заводах

- 244. Производство водорода конверсией метана СН4 + Н2О

- 245. Схема производства водорода паровой каталитической конверсией метана

- 246. Экологические проблемы нефтепереработки Улучшение качества нефтепродуктов с

- 247. Новые технологии, повышающие экологическую безопасность нефтепродуктов Технологии

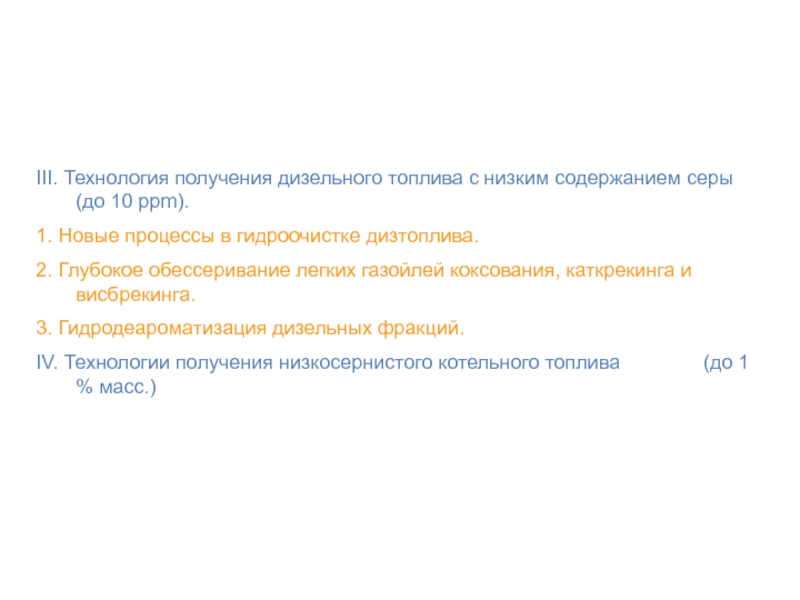

- 248. III. Технология получения дизельного топлива с низким

- 249. Требования к автобензинам Европейского экономического сообщества * Смазывающая способность – скорректированный диаметр пятна износа

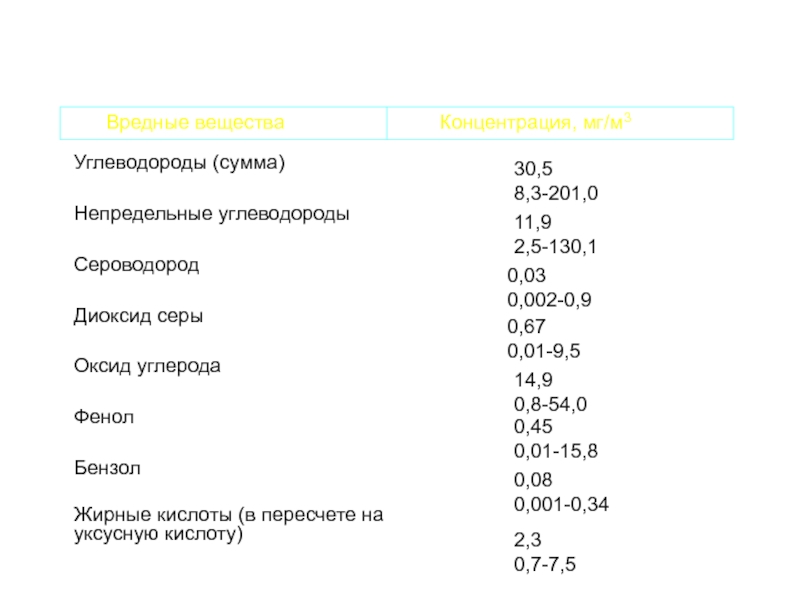

- 250. Концентрация вредных веществ в газовых выбросах нефтеперерабатывающего

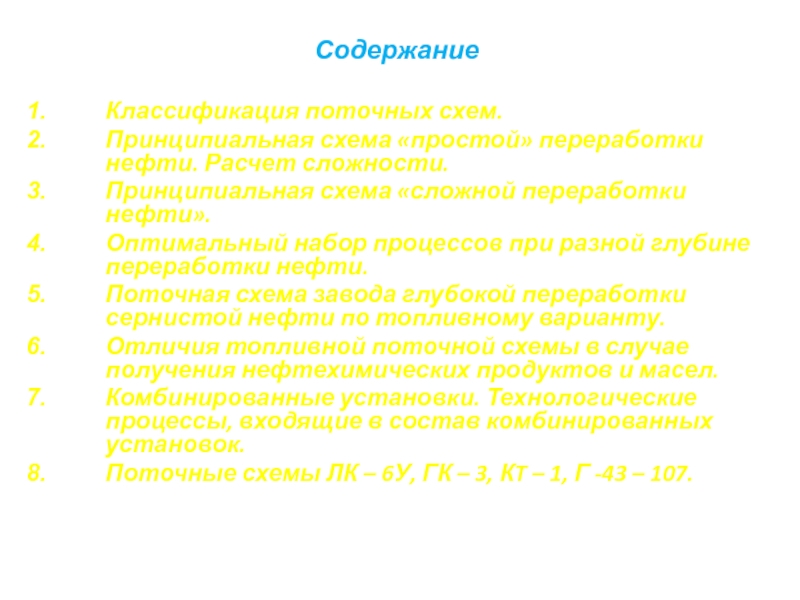

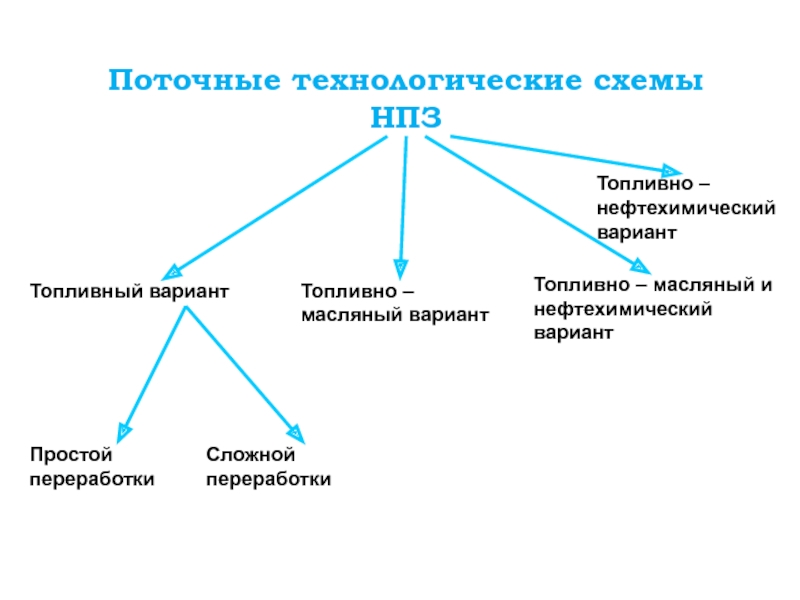

- 251. Содержание Классификация поточных схем. Принципиальная схема

- 252. Поточные технологические схемы НПЗ Топливный вариант Топливно

- 253. Принципиальная схема варианта «простой» переработки нефти ГФУ

- 254. Поточная схема завода неглубокой переработки сернистой нефти по топливному варианту

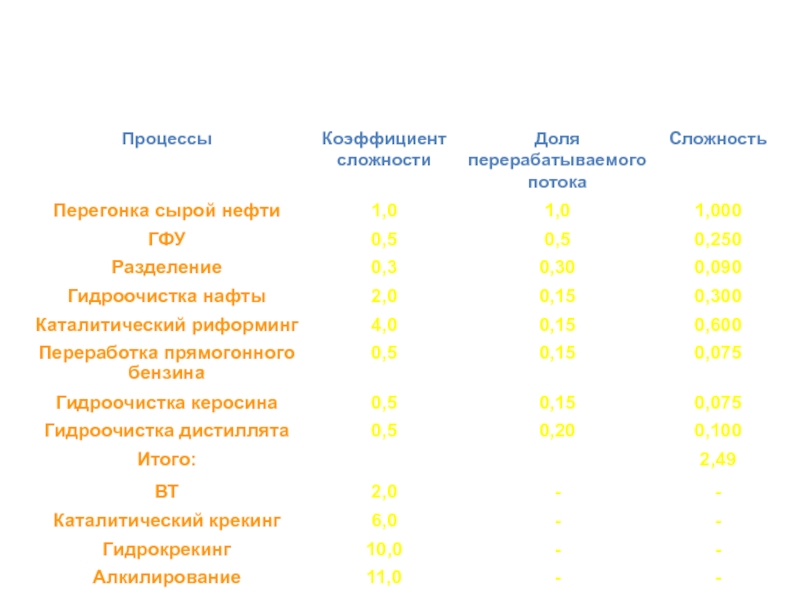

- 255. Расчет сложности для варианта «простой» переработки нефти

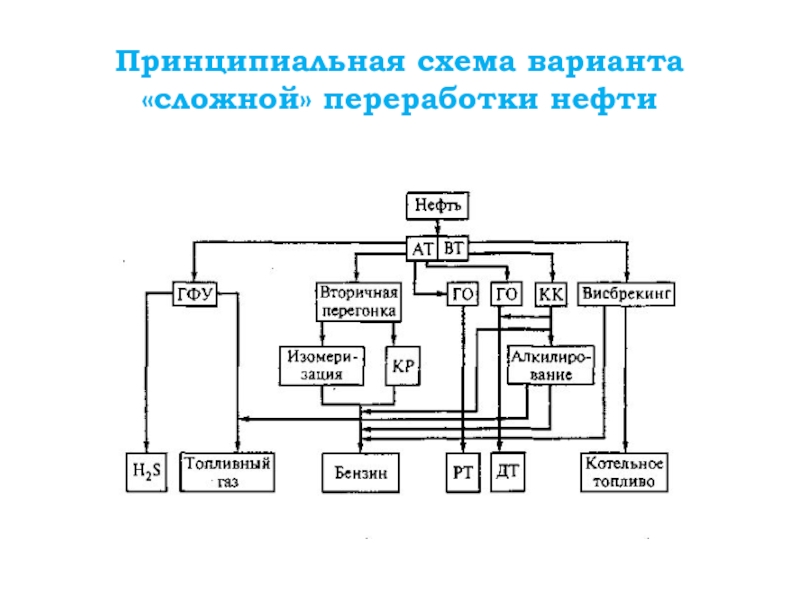

- 256. Принципиальная схема варианта «сложной» переработки нефти

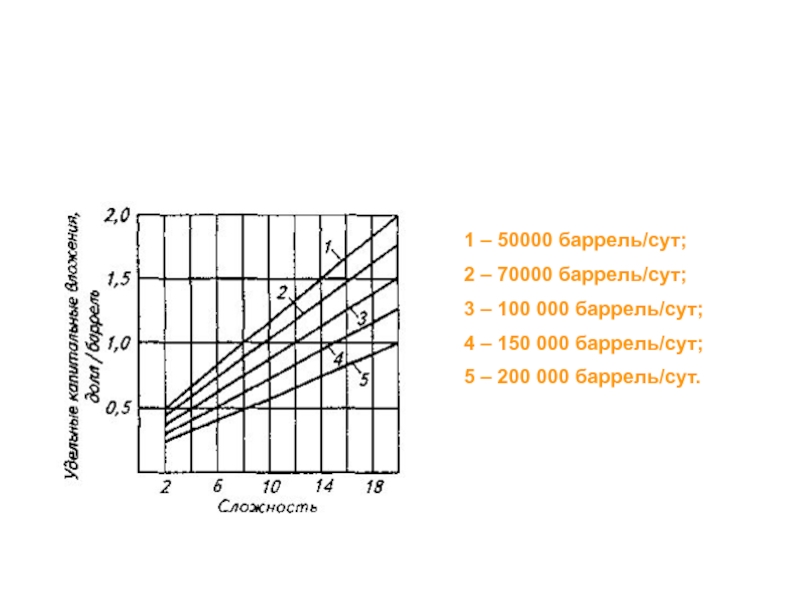

- 257. Зависимость стоимости нефтеперерабатывающего завода от его сложности

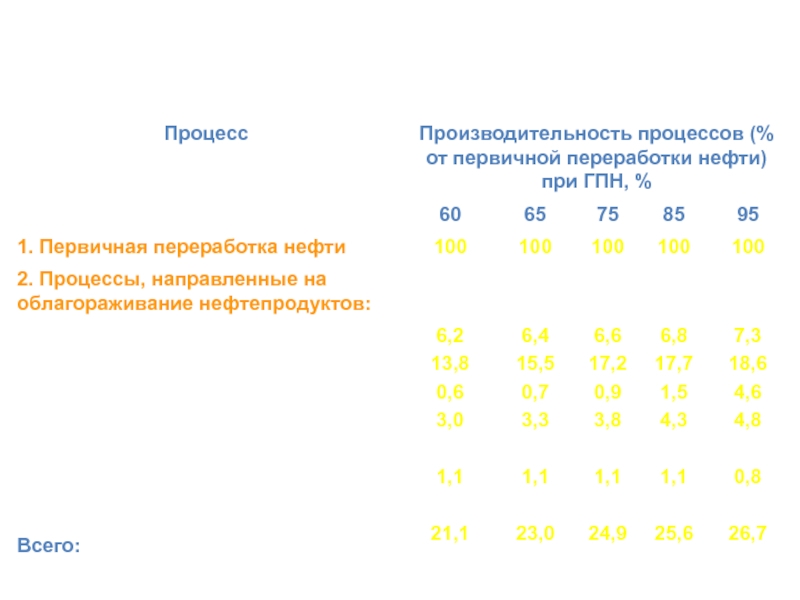

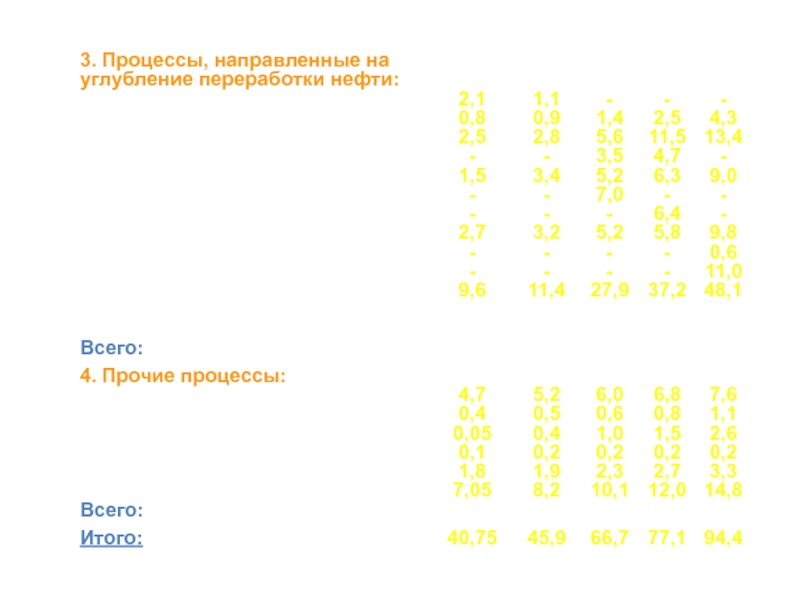

- 258. Оптимальный набор деструктивных процессов при разной глубине переработки

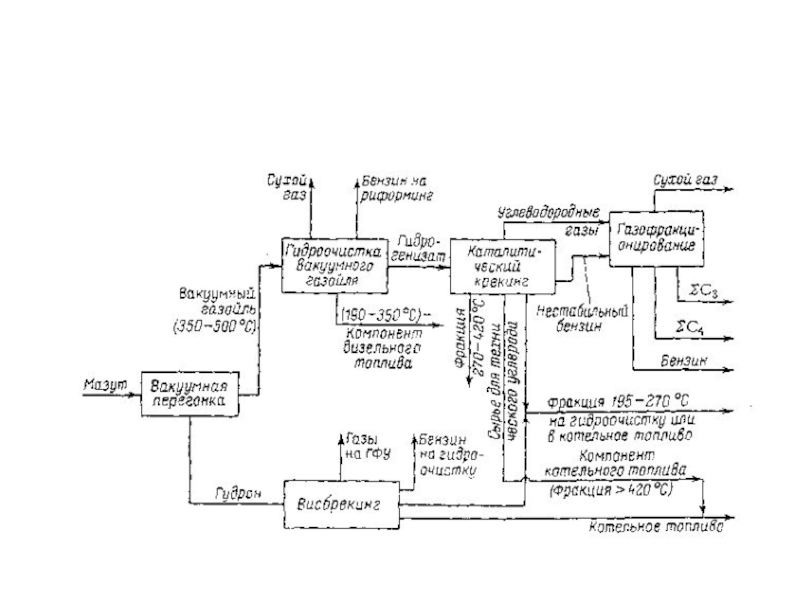

- 260. Поточная схема завода с глубокой переработкой сернистой нефти по топливному варианту

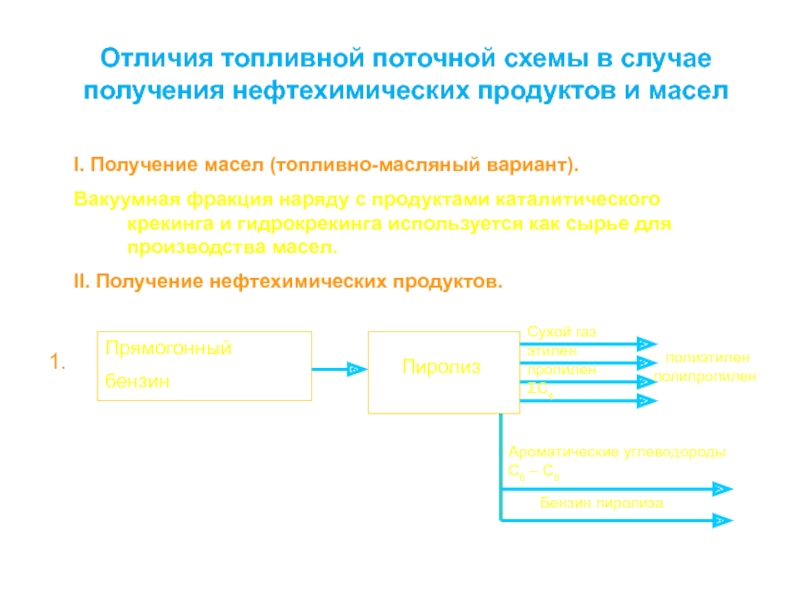

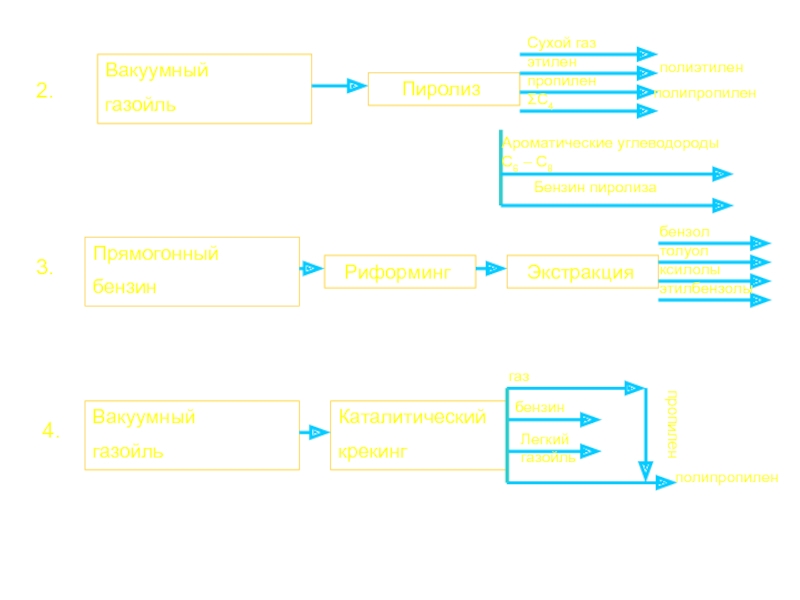

- 261. Отличия топливной поточной схемы в случае

- 262. Прямогонный бензин Риформинг 3. 2. Вакуумный

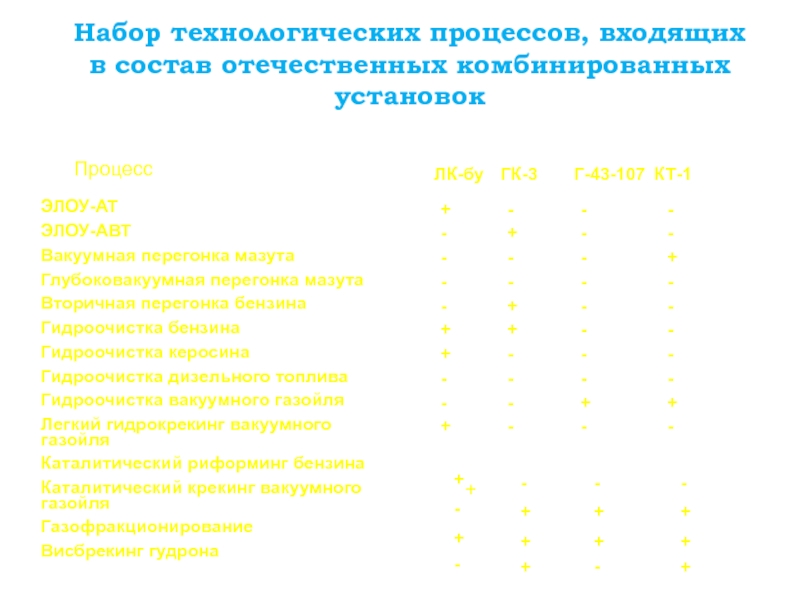

- 263. Набор технологических процессов, входящих в состав отечественных

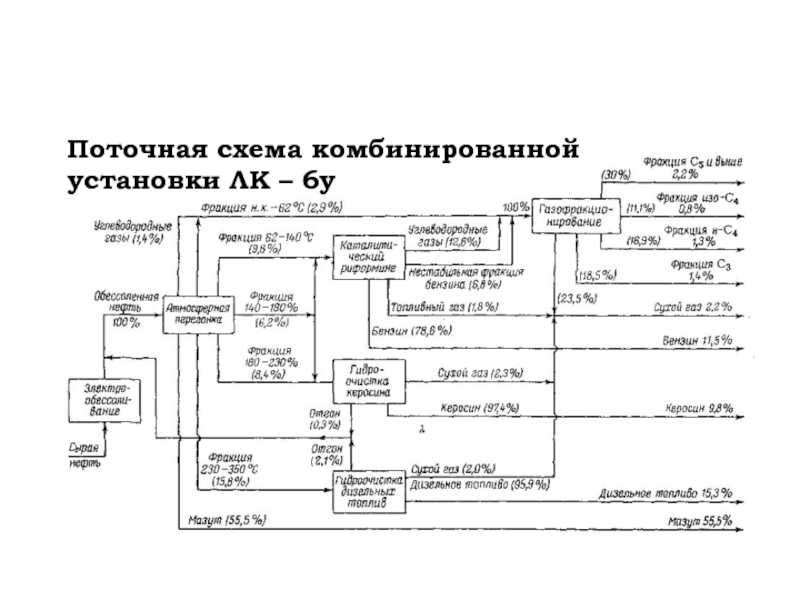

- 264. Поточная схема комбинированной установки ЛК – 6у Поточная схема комбинированной установки ЛК – 6у

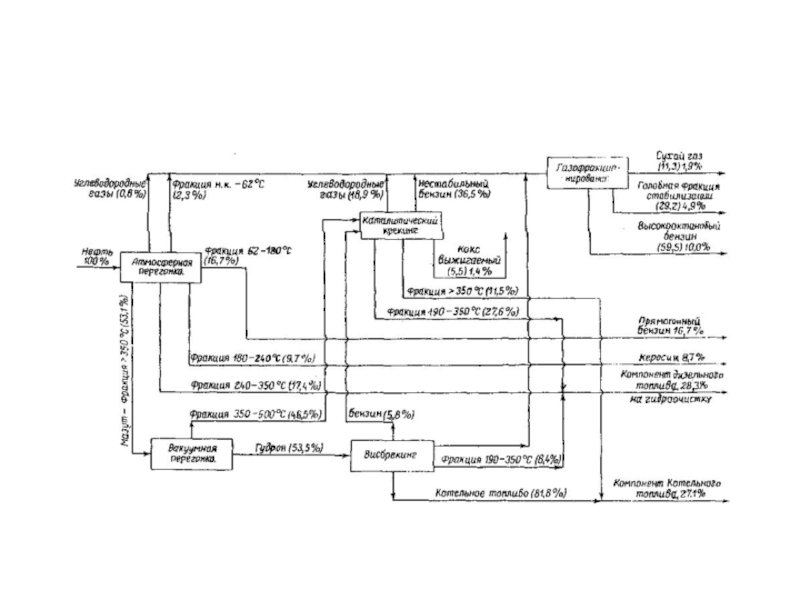

- 265. Поточная схема комбинированной установки ГК – 3

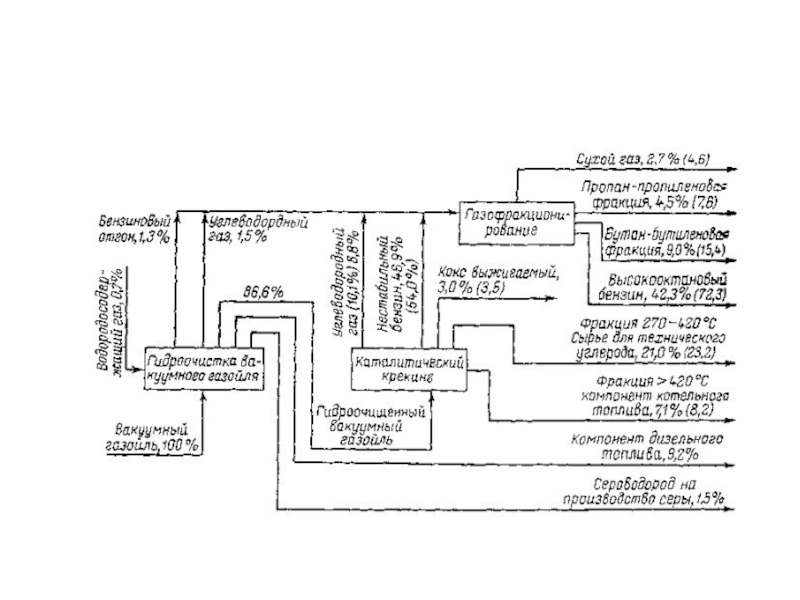

- 266. Поточная схема комбинированной установки Г – 43 – 107

- 267. Поточная схема комбинированной установки КТ – 1

Слайд 2Литература

1. Капустин В.М., Гуреев А.А. Технология переработки нефти. Ч. 2. Деструктивные

2. Капустин В.М., Рудин М.Г. Химия и технология переработки нефти: Учебник - М.: Химия, 2013 – 496 с.

3. Смидович Е.В. Технология переработки нефти и газа: Ч. II Крекинг нефтяного сырья и переработка углеводородных газов/ Е.В. Смидович. – М.: Химия, 1980. – 328 с.

4. Капустин В.М. Нефтеперерабатывающая промышленность США и бывшего СССР/ В.М. Капустин, С.Г. Кукес, Т.А. Бертолусини. – М.: Химия, , 1995. – 305 с.

5. Каминский Э.Ф. Глубокая переработка нефти : технологический и экологический аспекты / Э.Ф. Каминский, В.А. Хавкин. – М.: Техника, 2001. – 384 с.

6. Капустин В.М. Основные каталитические процессы переработки нефти / В.М. Капустин, Е.А. Чернышева. – М.: Калвис, 2006. – 116 с.

7. Ахметов С.А. Технология глубокой переработки нефти: учеб. Пособие для вузов / С.А. Ахметов- Уфа: Гилем, 2002. – 672 с.

8. Мановян А.К. Технология переработки природных энергоносителей / А.К. Мановян. – М.: Химия, КолосС, 2004. – 455 с.

9. Магарил Р.З. Теоретические основы химических процессов переработки нефти: учеб. Пособие для вузов / Р.З. Магарил. – Л.: Химия, 1985. – 280 с.

10. Процессы и аппараты нефтепереработки и нефтехимии / А.И. Скобло (и др.) – М.: Химия, 2000. – 677 с.

11. Сомов В.Е. Стратегические приоритеты российских нефтеперерабатывающих предприятий / В.Е. Сомов (и др.); под ред. В.Е. Сомова. – М.: ЦНИИТЭНефтехим, 2002. – 292 с.

12. Топлива, смазочные материалы, технические жидкости. Ассортимент и применение: справочник / под ред. В.М. Школьникова. – 2-е изд., перераб. и доп.. – М.:Техинформ, 1999. – 596 с.

13. Баннов П.Г. Процессы переработки нефти: В 3 ч./ П.Г. Баннов. – М.: ЦНИИТЭНефтехим, 2000. – 224 с. (часть I); 2001. – 415 с. (часть II); 2003. – 504 с. (часть III).

14. Колесников И.М. Катализ и производство катализаторов / И.М. Колесников. - М.: Техника; ООО ТУМА ГРУПП, 2004. – 400 с.

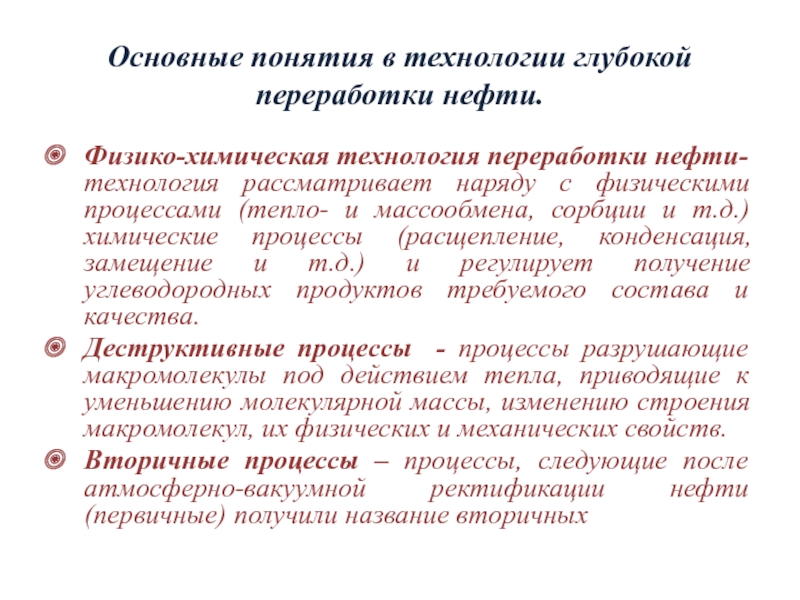

Слайд 3Основные понятия в технологии глубокой переработки нефти.

Физико-химическая технология переработки нефти-

Деструктивные процессы - процессы разрушающие макромолекулы под действием тепла, приводящие к уменьшению молекулярной массы, изменению строения макромолекул, их физических и механических свойств.

Вторичные процессы – процессы, следующие после атмосферно-вакуумной ректификации нефти (первичныe) получили название вторичных

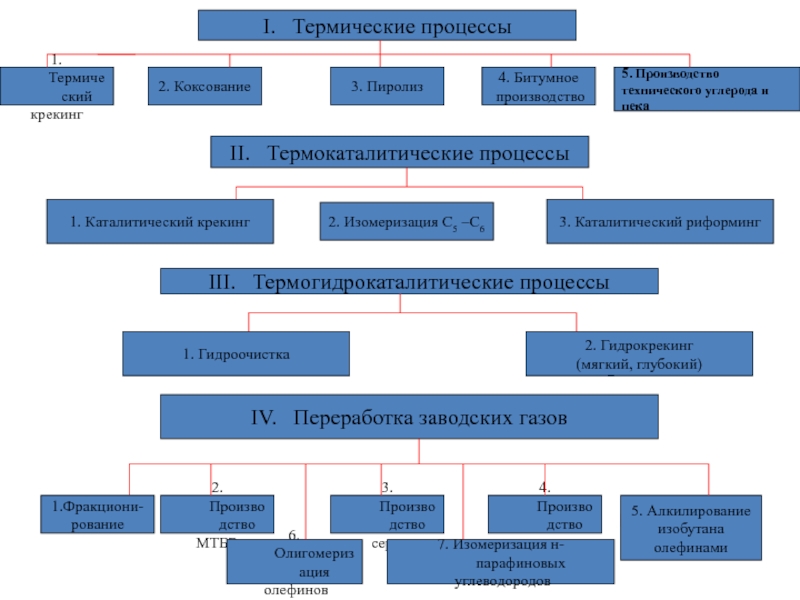

Слайд 4

I. Термические процессы

1.Термический

крекинг

2. Коксование

3. Пиролиз

4. Битумное

производство

II. Термокаталитические

1. Каталитический крекинг

3. Каталитический риформинг

III. Термогидрокаталитические процессы

2. Гидрокрекинг

(мягкий, глубокий)

1. Гидроочистка

5. Производство

технического углерода и пека

IV. Переработка заводских газов

1.Фракциони-

рование

3. Производство

серы

2. Производство

МТБЭ

4. Производство

водорода

5. Алкилирование

изобутана

олефинами

6. Олигомеризация

олефинов

7. Изомеризация н-парафиновых

углеводородов

2. Изомеризация С5 –С6

Слайд 5

I. Термические процессы

1.Термический

крекинг

2. Коксование

3. Пиролиз

4. Битумное

производство

5. Производство

технического углерода

Термокрекинг

под давлением

вакуумный

газойль

дизельное

топливо

бензин

пропан-бутан

этан

висбрекинг

гидровисбрекинг

Flexicoking

Fluidcoking

непрерывное

замедленное

периодическое

Слайд 6

II. Термокаталитические процессы

1. Каталитический крекинг

2. Каталитический риформинг

с неподвижным

слоем

катализатора (Гудри)

FCC

катализатором)

Милисеконд (MSCC)

RCC (крекинг

нефтяных остатков)

TCC (с шариковым

катализатором)

с подвижным

слоем катализатора

с неподвижным

слоем катализатора

Слайд 7

III. Термогидрокаталитические процессы

1. Гидроочистка (ГО)

2. Гидрокрекинг (ГК)

ГО бензина

ГО вакуумного

газойля

Гидродепарафинизация

дизельного топлива

ГО

сырья

ГО керосина

под ГК давлением

(глубокий)

легкий ГК

(мягкий)

ГО дизельного

топлива

ГО бензина

каталитического

крекинга

ГО

прямогоннго

бензина

ГК

остаточного

сырья

ГК вакуумный

газойль

Слайд 8

IV. Переработка нефтезаводских газов

1.Фракциони-

рование

3. Производство

серы

2. Производство

МТБЭ

4. Производство

водорода

5. Алкилирование

изобутана

олефинами

6. Олигомеризация

олефинов

7.Изомеризация н-парафиновых

углеводородов

Производство

ЭТБЭ

среднетем-

пературная

ГФУ

низкотемпера-

турная

высокотем-

пературная

АГФУ

n C5-C6

Н-бутана

на твердом

катализаторе

фтористо-

водородные

сернокислотные

авто-

охлаждение

поточное

охлаждение

Ph.Petroleum

ИОР

InAlk

Alkilene

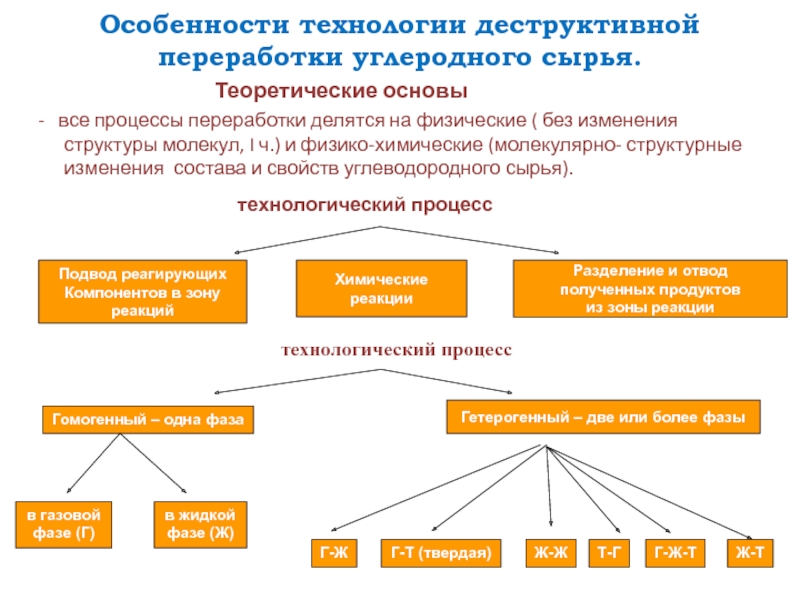

Слайд 10Особенности технологии деструктивной переработки углеродного сырья.

- все процессы переработки делятся на физические ( без изменения структуры молекул, I ч.) и физико-химические (молекулярно- структурные изменения состава и свойств углеводородного сырья).

технологический процесс

Подвод реагирующих

Компонентов в зону

реакций

Химические реакции

Разделение и отвод

полученных продуктов

из зоны реакции

технологический процесс

Гомогенный – одна фаза

Гетерогенный – две или более фазы

в жидкой

фазе (Ж)

в газовой

фазе (Г)

Ж-Т

Г-Ж-Т

Ж-Ж

Г-Т (твердая)

Г-Ж

Т-Г

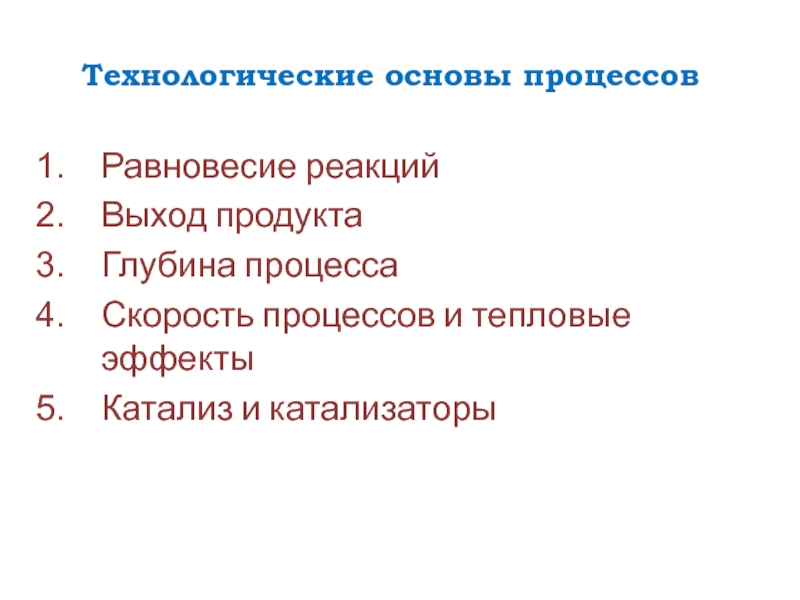

Слайд 11Технологические основы процессов

Равновесие реакций

Выход продукта

Глубина процесса

Скорость процессов и тепловые эффекты

Катализ и

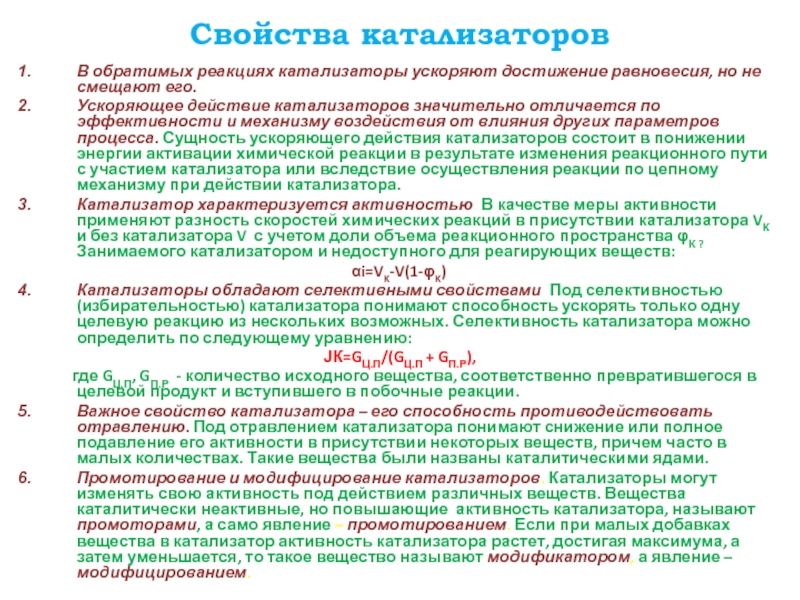

Слайд 13Свойства катализаторов

В обратимых реакциях катализаторы ускоряют достижение равновесия, но не смещают

Ускоряющее действие катализаторов значительно отличается по эффективности и механизму воздействия от влияния других параметров процесса. Сущность ускоряющего действия катализаторов состоит в понижении энергии активации химической реакции в результате изменения реакционного пути с участием катализатора или вследствие осуществления реакции по цепному механизму при действии катализатора.

Катализатор характеризуется активностью. В качестве меры активности применяют разность скоростей химических реакций в присутствии катализатора VК и без катализатора V с учетом доли объема реакционного пространства φК ? Занимаемого катализатором и недоступного для реагирующих веществ:

αi=VK-V(1-φK)

Катализаторы обладают селективными свойствами. Под селективностью (избирательностью) катализатора понимают способность ускорять только одну целевую реакцию из нескольких возможных. Селективность катализатора можно определить по следующему уравнению:

ЈК=GЦ.П/(GЦ.П + GП.Р),

где GЦ.П, GП.Р - количество исходного вещества, соответственно превратившегося в целевой продукт и вступившего в побочные реакции.

Важное свойство катализатора – его способность противодействовать отравлению. Под отравлением катализатора понимают снижение или полное подавление его активности в присутствии некоторых веществ, причем часто в малых количествах. Такие вещества были названы каталитическими ядами.

Промотирование и модифицирование катализаторов. Катализаторы могут изменять свою активность под действием различных веществ. Вещества каталитически неактивные, но повышающие активность катализатора, называют промоторами, а само явление – промотированием. Если при малых добавках вещества в катализатор активность катализатора растет, достигая максимума, а затем уменьшается, то такое вещество называют модификатором, а явление – модифицированием.

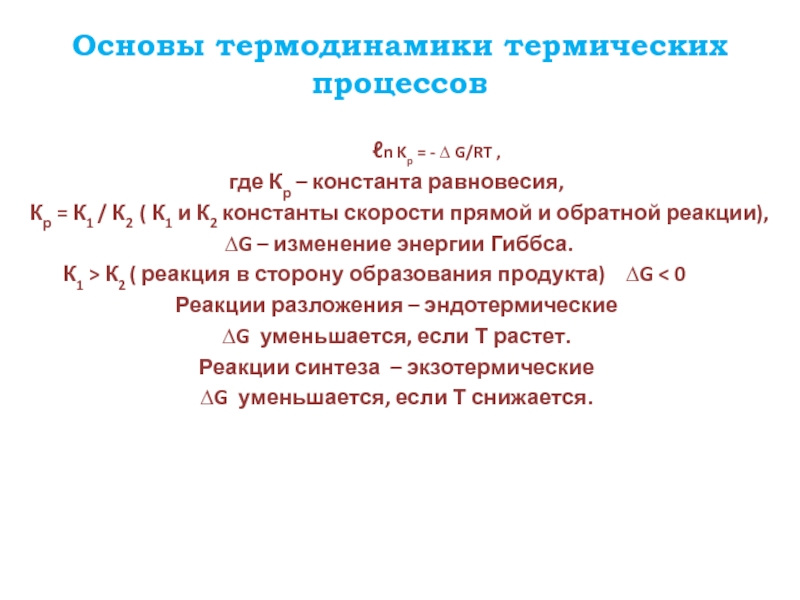

Слайд 15Основы термодинамики термических процессов

ℓn Kp = - ∆ G/RT ,

где

Кр = К1 / К2 ( К1 и К2 константы скорости прямой и обратной реакции),

∆G – изменение энергии Гиббса.

К1 > К2 ( реакция в сторону образования продукта) ∆G < 0

Реакции разложения – эндотермические

∆G уменьшается, если Т растет.

Реакции синтеза – экзотермические

∆G уменьшается, если Т снижается.

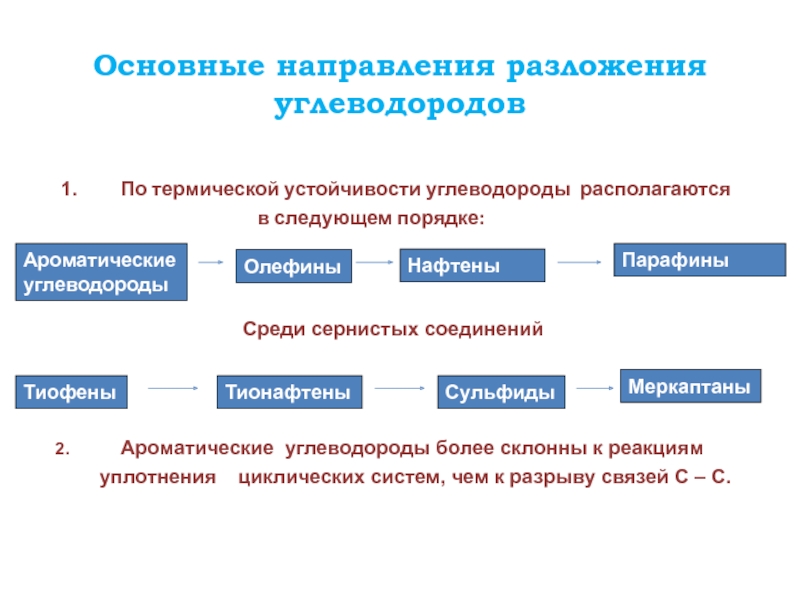

Слайд 16Основные направления разложения углеводородов

По термической устойчивости углеводороды располагаются

Ароматические

углеводороды

Парафины

Нафтены

Олефины

Среди сернистых соединений

Тиофены

Тионафтены

Сульфиды

Меркаптаны

Ароматические углеводороды более склонны к реакциям

уплотнения циклических систем, чем к разрыву связей С – С.

Слайд 17Химизм и механизм термических превращений

Парафины. Распад по цепному механизму по

C2H6 +R* → *C2H5 + RH

*C5H11 → *C2H5 + C3H6

2. Нафтены. Распад по молекулярному механизму.

Алкилароматические углеводороды.

Отщепление алкильных цепей.

4. Олефины. Распад по цепному механизму по Ф. Райсу.

Слайд 18

Ароматические углеводороды

Нафтены

Парафины

Голоядерная ароматика

Непредельные углеводороды

Полициклические ароматические углеводороды

Алкенилароматические углеводороды

Смолы

Асфальтены

Карбены

Карбоиды

Механизм реакций уплотнения

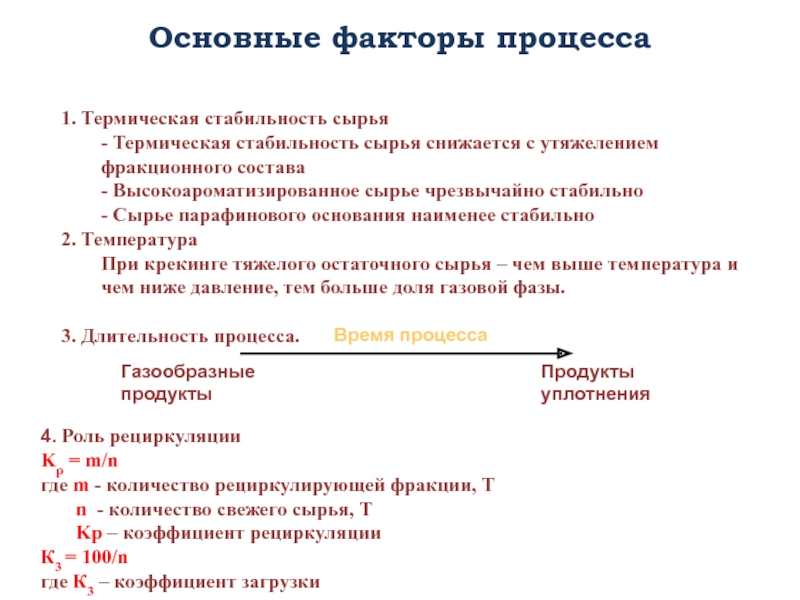

Слайд 19

Газообразные продукты

Продукты уплотнения

Основные факторы процесса

4. Роль рециркуляции

Kp = m/n

где m -

n - количество свежего сырья, Т

Kp – коэффициент рециркуляции

К3 = 100/n

где К3 – коэффициент загрузки

Время процесса

1. Термическая стабильность сырья

- Термическая стабильность сырья снижается с утяжелением фракционного состава

- Высокоароматизированное сырье чрезвычайно стабильно

- Сырье парафинового основания наименее стабильно

2. Температура

При крекинге тяжелого остаточного сырья – чем выше температура и чем ниже давление, тем больше доля газовой фазы.

3. Длительность процесса.

Слайд 20Схемы превращений углеводородов при термокрекинге

I. Насыщенные углеводороды,

легкие газы

1. Насыщенные и ненасыщенные

углеводороды

Нагрев

II. Ненасыщенные углеводороды

Ароматические углеводороды,

ненасыщенные низкокипящие

углеводороды, газы

III. Ароматические углеводороды

и смолы

IV. Асфальтены

1.Насыщенные свободные

радикалы, ненасыщенные

Низкокипящие

Углеводороды, газы

Ароматические и ненасыщенные

низкокипящие углеводороды,

газы

Свободные радикалы

ароматических и ненасыщенных

углеводородов, газы

Ароматические высококипящие

углеводороды

Кокс, углеводороды ароматические

низкокипящие и ненасыщенные, газы

Нагрев

Нагрев

с конденсацией

Конденсация

Нагрев

Слайд 21

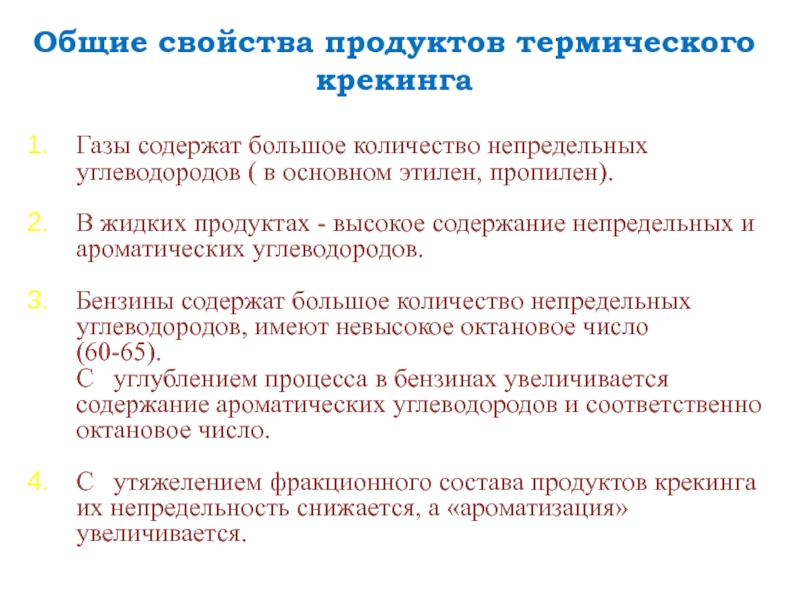

Общие свойства продуктов термического крекинга

Газы содержат большое количество непредельных углеводородов

В жидких продуктах - высокое содержание непредельных и ароматических углеводородов.

Бензины содержат большое количество непредельных углеводородов, имеют невысокое октановое число (60-65). С углублением процесса в бензинах увеличивается содержание ароматических углеводородов и соответственно октановое число.

С утяжелением фракционного состава продуктов крекинга их непредельность снижается, а «ароматизация» увеличивается.

Слайд 22

Промышленные процессы

термического крекинга.

Термический крекинг под давлением.

Висбрекинг.

Замедленное коксование.

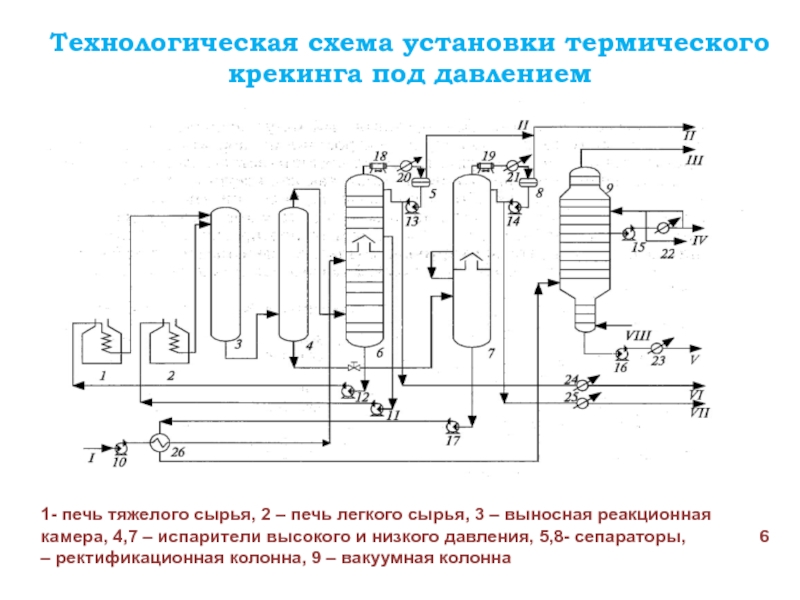

Слайд 24Технологическая схема установки термического крекинга под давлением

1- печь тяжелого сырья, 2

Слайд 28Технологическая схема установки печного висбрекинга

1- сырьевой насос, 2 – нагревательно-реакционная печь,

Слайд 29Схема установки висбрекинга с выносной камерой

1- печь; 2- реакционная (coкинг) камера;

Слайд 30Преимущества процесса висбрекинга

с выносной камерой

Уменьшение энергетических затрат

Снижение капитальных

Меньший размер печи

Большая длительность межремонтного пробега

Меньшее количество пара от утилизации тепла

Слайд 32

3. Коксование

Промышленные установки коксования

Периодическое коксование

(в кубах)

Полунепрерывное коксование (замедленное)

Непрерывное коксование

Термоконтактный крекинг

Термоконтактный крекинг в кипящем слое с газификацией (Флексикокинг)

Слайд 33Замедленное коксование

Температура, °С:

Сырья на входе в К-1

Смеси сырья и рециркулята на выходе из К-1 380-400

Сырья на входе в Р-1-Р-4 480-520

Продуктов коксования на выходе из Р-1-Р-4 420-430

Давление, кгс/см2:

- в коксовых камерах 1,7 – 6,1

-воды, подаваемой на резку кокса 150

Слайд 34Схема установки замедленного коксования

1, 11-реакционные камеры; 2- 4-х хоодовой кран; 3

Слайд 36Последовательность операций при выгрузке кокса

1, 5 – верхняя и нижняя горловины;

2- полушаровое днище;

3- цилиндрический корпус; 4 –коническое днище; α–α– линия максимального уровня кокса

α–высверливание скважины; δ – образование скважины; в – резка кокса

Коксовая камера

Слайд 38Схема прокаливания кокса во вращающейся горизонтальной печи

1- главная дымовая труба; 2

4 – питатель-дозатор; 5 – ковшовый элеватор; 6 – прокалочная печь; 7 – система кольцевого воздушного охлаждения; 8 – воздуходувка; 9 – оросительный водяной холодильник; 10 – бункер прокаленного кокса; 11 – сборник коксовой пыли; 12 – вспомогательная труба для отсоса газов из системы; 13 – вентилятор отсоса газа; 14 – распределительный рукав

Слайд 40

Непрерывное коксование. Термоконтактное коксование ТКК в псевдоожиженном слое (Fluidcoking). Технологическая схема.

ТКК в псевдоожиженном слое с газификацией (Flexicoking). Технологическая схема.

Сопоставление технологий ТКК в псевдоожиженном слое с замедленным коксованием.

Продукты коксования. Пути использовпния. Технологическая схема.

Пиролиз. Технологическая схема. Основные показатели процесса. Материальный баланс.

Содержание раздела

Слайд 42Технологическая схема процесса Fluid Сoking

1 –парциальный нагреватель(скруббер); 2 – реактор; 3

Слайд 45Технологическая схема процесса Flexicoking

1 – скруббер; 2 – реактор; 3- воздуховка;

5 – колонна ректификационная; 6 - газификатор

Слайд 47

Пути использования продуктов коксования

Реактор/

фракционирование

Газ, С 4

Бензин

Легкий газойль

Тяжелый газойль

Использование на заводе и

Заводское/товарное топливо

Производство Н 2

Производство сжиженных газов

Сырье для товарного бензина

Нефтехимическое сырье

Сырье

Сырье для конверсионных установок

нефтехимическое сырье

Сырье для конверсионных установок

топочный мазут

Выработка пара

выработка электроэнергии

заводское топливо

Топливо для цементной промышленности

Металлургическая промышленность

Общий

кокс

Слайд 48

Пиролиз углеводородного сырья

Пиролиз – базовый процесс нефтехимии, на его

Назначение – получение углеводородного газа, обогащенного непредельными углеводородами.

Основные факторы процесса

температура t, 840 - 870°C

длительность реакции

0,2 – 0,4 сек.

Слайд 49Сырье пиролиза

попутные газы нефтедобычи

технологические газы нефтепереработки

газовые и прямогонные

рафинат риформинга

вакуумный газойль

дизельное топливо

Слайд 52Технологическая схема установки пиролиза

1- паровой подогреватель;2 – печь; 3 – закалочный

Слайд 53

II. Термокаталитические процессы

1. Каталитический крекинг

2. Каталитический риформинг

с неподвижным

слоем

катализатора (Гудри)

FCC

катализатором)

Милисеконд (MSCC)

RCC (крекинг

нефтяных остатков)

TCC (с шариковым

катализатором)

с подвижным

слоем катализатора

с неподвижным

слоем катализатора

Слайд 55

Каталитический крекинг. Этапы развития процесса.

Химизм и кинетика процесса

Сырье. Требования к качеству

Содержание

Слайд 56

Каталитический крекинг

Назначение – получение высокооктановых

компонентов

Процесс протекает на алюмосиликатных катализаторах по карбоний-ионному механизму.

Слайд 59 Катализаторы. Основные этапы.

1935г.

природная глина, активированная кислотой

1942 г.

синтетический аморфный алюмосиликат (АСК)

1952 г.

аморфный АСК с высоким содержанием Al +3

1961 г.

введение

цеолита X и Y

1967 г. цеолитсодержащий АСК с ультростабильным цеолитом Y

1974 г.

добавлен промотор дожига СО

1975 г. добавлен пассиватор металлов

1983 г. oктаноповышающая добавка ZSM-5

1985 г.

добавка для

удаления SOX

2004 г. катализатор

с получением максимального количества пропилена

Слайд 60

Катализаторы крекинга

10-20 % - цеолита типа

Х и Y в РЗЭ-форме

Ме2n

n – валентность катиона Ме

х – мольное отношение SiO2/ Аl2О3

у – число молей воды

80-90% - матрица, аморфный алюмосиликат

Слайд 62

Регенерация катализатора,

Т = 650-700°C

2C + O2 → 2CO

C + O2

2CO + O2 → 2CO2

2H2 + O2 → 2H2O

S + O2 → S O2

Слайд 63

Преимущества промоторов дожига

Снижение расхода катализатора и увеличение выхода светлых нефтепродуктов

Повышение

Снижение температуры в разреженной фазе в регенераторе

Снижение энергоемкости

процесса за счет

уменьшения t °

предварительного

нагрева сырья

Решение экологической проблемы за счет исключения выбросов СО в атмосферу

Слайд 66 Пассиваторы металлов. (Ni + V)

НИЭ = (V=4Ni) г/т

Механизм действия пассиватора

Механизм действия пассиватора на ванадий: пассиватор взаимодействует с кислотами ванадия до его разрушения цеолита при регенерации. В роли пассиватора ванадия (ловушки металла) – соединения магния, олова, сурьмы, фосфора и других.

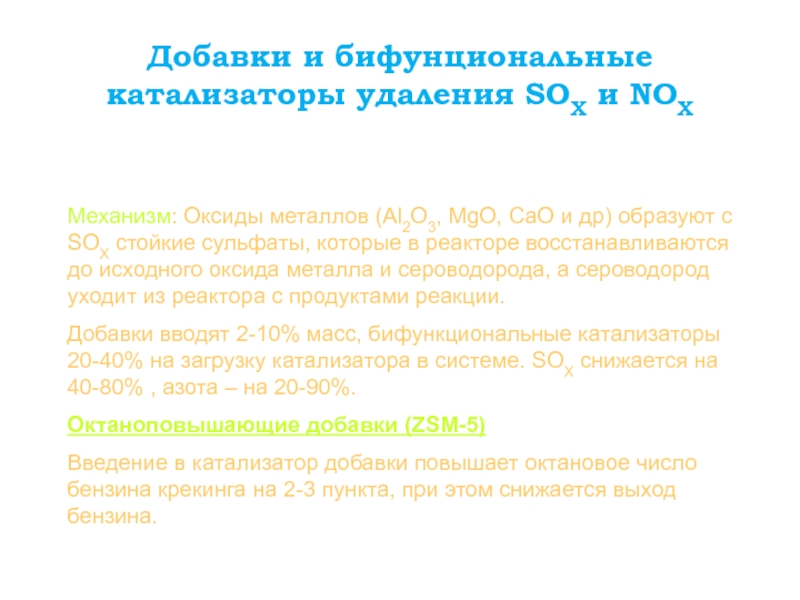

Слайд 67Добавки и бифунциональные катализаторы удаления SOX и NOX

Механизм: Оксиды металлов (Al2O3,

Добавки вводят 2-10% масс, бифункциональные катализаторы 20-40% на загрузку катализатора в системе. SOX снижается на 40-80% , азота – на 20-90%.

Октаноповышающие добавки (ZSM-5)

Введение в катализатор добавки повышает октановое число бензина крекинга на 2-3 пункта, при этом снижается выход бензина.

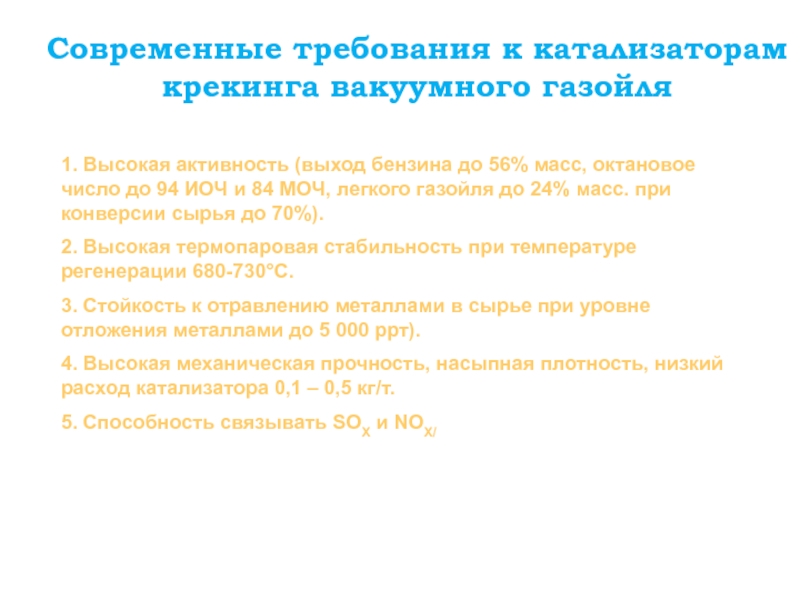

Слайд 68Современные требования к катализаторам крекинга вакуумного газойля

1. Высокая активность (выход бензина

2. Высокая термопаровая стабильность при температуре регенерации 680-730°C.

3. Стойкость к отравлению металлами в сырье при уровне отложения металлами до 5 000 ррт).

4. Высокая механическая прочность, насыпная плотность, низкий расход катализатора 0,1 – 0,5 кг/т.

5. Способность связывать SOX и NOX/

Слайд 69

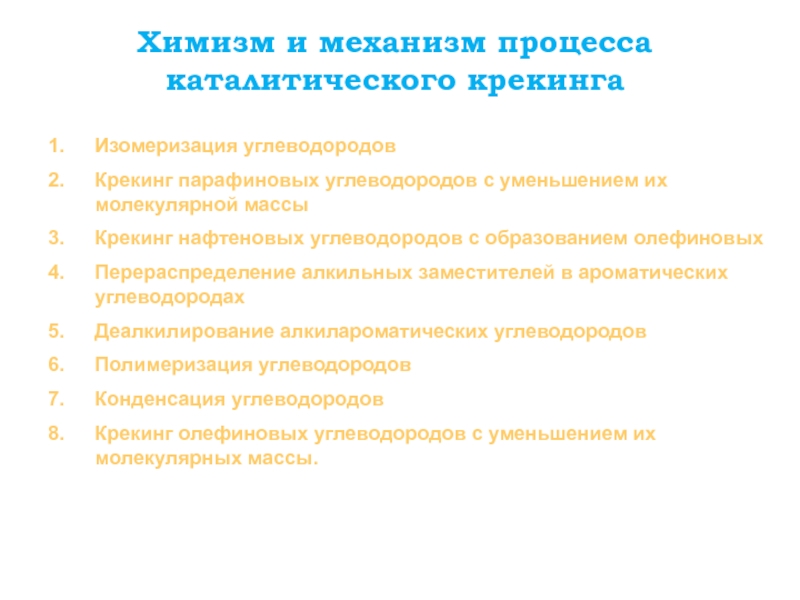

Химизм и механизм процесса каталитического крекинга

Изомеризация углеводородов

Крекинг парафиновых углеводородов с уменьшением

Крекинг нафтеновых углеводородов с образованием олефиновых

Перераспределение алкильных заместителей в ароматических углеводородах

Деалкилирование алкилароматических углеводородов

Полимеризация углеводородов

Конденсация углеводородов

Крекинг олефиновых углеводородов с уменьшением их молекулярных массы.

Слайд 70

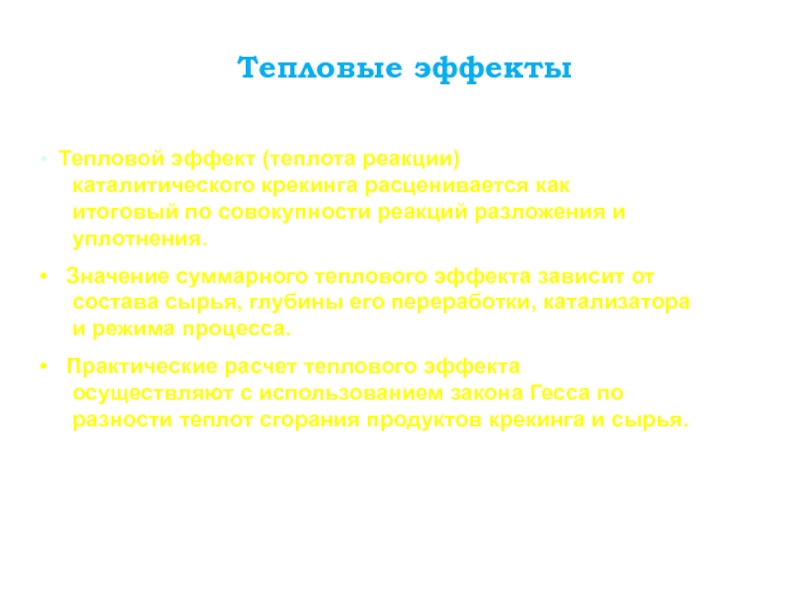

Тепловые эффекты

Тепловой эффект (теплота реакции)

каталитического крекинга расценивается как

Значение суммарного теплового эффекта зависит от состава сырья, глубины его переработки, катализатора и режима процесса.

Практические расчет теплового эффекта осуществляют с использованием закона Гесса по разности теплот сгорания продуктов крекинга и сырья.

Слайд 71Качество сырья

1. Легкое сырье

2. Тяжелое дистиллятное сырье

3. Остаточное сырье

керосино-газойлевые фракции

сырье вторичного

утяжеленные вакуумные газойли

(350-590 °C)

асфальтиты

мазуты

остаточные

продукты

вакуумные

газойли

(350-500°C)

деасфальтизат

Слайд 72

Нежелательные соединения в сырье каталитического крекинга

Компоненты, вызывающие

только повышенное коксообразование

Компоненты,

Полициклические ароматические углеводороды

Смолы

Азотистые и сернистые соединения

Тяжелые металлы

Слайд 75 Способы подготовки сырья для каталитического крекинга

1. Подготовка сырья с использованием

Гидроочистка вакуумных дистиллятов

Адсорбционно-каталитическая очистка остаточного сырья (АRT и АКО)

Гидродеметаллизация и обессеривание остаточного сырья

Деасфальтизация с помощью растворителя (Добен, Demex)

2. Подготовка сырья без использования водорода

Гидрокрекинг вакуумных дистиллятов и остатков

Селективная

очистка сырья

Слайд 76

Основные факторы процесса каталитического крекинга

Т, °С = 450-550

повышение

снижение выхода

при постоянной конверсии

увеличение выхода сухого газа

снижение выхода кокса

в бензинах повышение олефинов

повышение октанового числа по

исследовательскому методу

t, сек – время контакта сырья и катализатора 0,1 сек. – 30 мин. 0,1-0,4 сек –процесс «милисеконд»

2-4 сек. – FCC с лиф-реактором 15-30 мин FCC с псевдоожиженным слоем, ТСС с шариковым катализатором

Кратность циркуляции

(отношение катализатора к сырью, кг/г)

увеличение выхода бензина, газа, кокса

снижение отложения кокса на катализаторе

повышение

Слайд 78

Содержание

Классификация установок. Принципиальная схема процесса.

Установка с неподвижным слоем катализатора

Установка с движущимся слоем шарикового катализатора. Технологические схемы (ТСС и 43-102). Основные показатели. Материальный баланс.

Установки с кипящим слоем катализатора. (1А-1М). Технологическая схема. Технологический режим. Материальный баланс. Установка Ortoflow. Схема реакторного-регенераторного блока установки. Материальный баланс.

Установка с лифт-реактором. Технологическая схема. Основные показатели процесса.

Установка с ультракоротким временем контакта (Millisecond). Схема реакторно-регенераторного блока установки. Основные показатели процесса.

Установка каткрекинга с получением максимального количества пропилена. Схема реакторно-регенераторного блока. Основные показатели процесса.

Слайд 79

Содержание

8. Установки каткрекинга на остаточном сырье. Установка RCC.

Установки каталитического крекинга на остаточном сырье с двумя регенераторами. Установка R2R (IFP). Схема реакторно -регенераторного блока. Материальный баланс.

Установка R2R компании Stone and Webster. Схема реакторно -регенераторного блока. Качество сырья и материальный баланс.

11. Продукты каталитического крекинга. Схемы облагораживания бензинов каталитического крекинга.

Слайд 80

Установки каталитического крекинга вакуумного газойля

С неподвижным слоем катализатора на керосино-газойлевой фракции

С

С лифт-реактором

С кипящим слоем катализатора

Ortoflow

1A-1M

На остаточном сырье

RCC (c двухступенчатой регенерацией)

R-2-R (c двухступенчатой регенерацией)

Stone and Webster

IFP

На вакуумном газойле

С максима- льным выходом пропилена

Millisecond

1. Классификация промышленных установок каталитического крекинга

Слайд 81

Принципиальная схема процесса каталитического крекинга

1 – реактор, 2 – узел

Слайд 84

Установка каталитического крекинга

типа «Ортофлоу»

1. сырьевые форсунки

2. парораспределители

3. воздухораспределитель

4. десорбер

5.

6. транспортная линия

Схема реакторно-регенераторного блока

секции каталитического крекинга типа ортофлоу

Р – 1 – реактор; Р – 2 – регенератор

соосное расположение реактора и регенератора

Слайд 86

Материальный баланс установки Ortoflow

(без лифт-реактора)

Сырье – вакуумный

Катализатор – цеолитсодержащий

Выход продуктов, % масс.

∑С2 - 3,6

∑С3 -С4 – 6,5

Бензин (С5 – 205 °С) – 37,0

Легкий газойль – 29,0

Тяжелый газойль – 19,1

Кокс (выжигаемый) – 4,8

Слайд 87

5. Установка каталитического крекинга с лифт – реактором

Схема установки каталитического крекинга

1-трубчатая печь; 2-теплообменник; 3-насос; 4-подогреватель воздуха; 5- бункер для катали,затора; 6-циклоны; 7-электрофильтр; 8- котел-утилизатор; 9-сепарационная зона реактора; 10-отпарная зона; 11-регенератор; 12-реактор сквознопроточный; 13-холодиль-ник; 14-ректификационная колонна; 15-газовый блок; 16-емкость; 17-отпарная колонна

Слайд 88

Схема реакторно-регенераторного блока

секции каталитического крекинга

1. прямоточный реактор

2, 3. сепарационные

4. десорбер

5. сырьевая форсунка

6. регенерационная камера

Ⅰ. сырье

Ⅱ. водяной пар

Ⅲ. воздух

Ⅳ. регенерированный катализатор

Ⅴ. закоксованный катализатор

Ⅵ. продукты крекинга

Ⅶ. дымовой газ

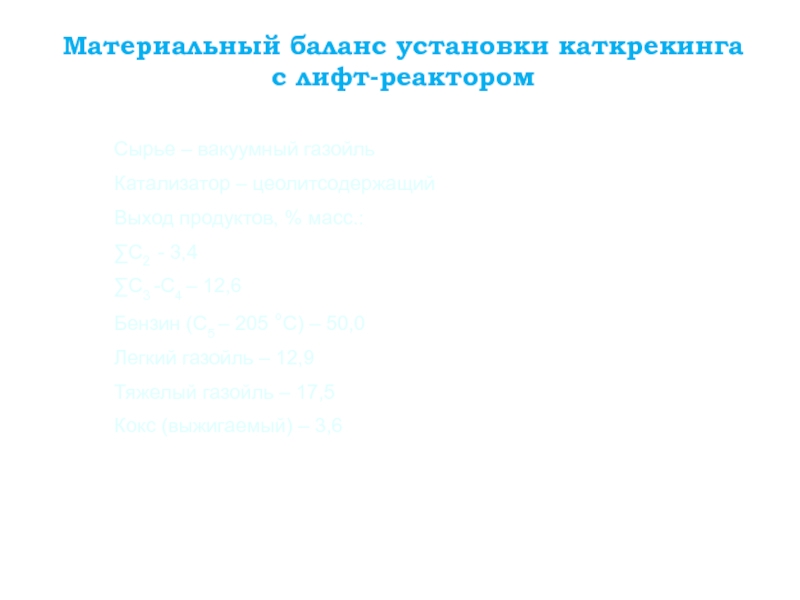

Слайд 89

Материальный баланс установки каткрекинга с лифт-реактором

Сырье – вакуумный

Катализатор – цеолитсодержащий

Выход продуктов, % масс.:

∑С2 - 3,4

∑С3 -С4 – 12,6

Бензин (С5 – 205 °С) – 50,0

Легкий газойль – 12,9

Тяжелый газойль – 17,5

Кокс (выжигаемый) – 3,6

Слайд 92Установка Millisecond (MSCC)

Технологическая схема

1-реактор; 2-регенератор; 3-распределитель сырья; 4-РК; 5- пароподогреватель; 6-циклоныотпарные

Слайд 94

11. Продукты каталитического крекинга

Газ состоит в основном из С3 -С4, наиболее

Бензин – высокооктановый компонент товарного бензина

Легкий газойль – компонент дизельного топлива после глубокой гидроочистки, содержит много ароматических углеводородов

Тяжелый газойль содержит много ароматических углеводородов, сырье для техуглерода и для получения высококачественного кокса

Слайд 97

Содержание

Каталитический риформинг. Химизм и термодинамика процесса.

Катализаторы риформинга.

Основные факторы процесса.

4.

Слайд 98

Каталитический риформинг

назначение

преимущество

Производство

высокоароматизированных

бензиновых дистиллятов,

используемых в качестве

высокооктанового компонента

или

индивидуальных ароматических

углеводородов:

бензола, толуола, ксилолов

Образование дешевого

водородсодержащего газа,

необходимого для

гидрогенизационных

процессов

процесса

Слайд 99

Варианты использования риформинга с целью производства высокооктанового компонента бензина (I) и

Вариант I

Вариант II

85-180ºC

н.к. - 180ºC

н.к. - 85ºC

Pδ

Компонент высокооктанового бензина

изомеризация

н.к. - 62ºC

62- 85ºC

Сырье для пиролиза

Компонент высокооктанового бензина

Pa

62 - 140ºC

Экстракция

н.к. - 180ºC

н.к. - 62ºC

140-180ºC

Компонент высокооктанового бензина

Ароматические углеводороды

Pδ

изомеризация

Pa – риформинг для получения ароматических углеводородов

Рδ – риформинг для получения компонента высокооктанового бензина

рафинат

Компонент высокооктанового бензина

Слайд 100

Типичное изменение группового химического состава бензина при риформинге (% об.)

Химизм

Целевые реакции, приводящие к образованию ароматических углеводородов

Дегидрирование, дегидрирование и изомеризация

нафтеновых углеводородов

Дегидроциклизация, дегидроциклизация и изомеризация

парафиновых углеводородов

Слайд 101

Термодинамика риформинга

Наиболее важные реакции риформинга, ведущие

к образованию ароматических углеводородов

идут с поглощением тепла

Тепловой эффект процесса – отрицательный.

Его величина определяется содержанием

нафтеновых углеводородов в сырье

и составляет 250-630 кДж/кг

Слайд 102

Реакции, протекающие при риформинге

Дегидрирование

Изомеризация

Гидрирование

Гидрокрекинг

ApУ (+3H2); - 200 кДж/моль

НАФТЕНЫ

цикло-С6 Н12

Метил-цикло-С5 (Н2 не выд.); - 20 кДж/моль

цикло-С6 Н12

цикло-С7 Н12

н-С6(- H2); +50 кДж/моль

цикло-С6Н12 +СН4(- H2); +54 кДж/моль

Н-АЛКАНЫ

побочные реакции

Дегидроциклизация

н-С6 Н14

Метил-цикло-С6 + (4Н2); - 250 кДж/моль

(основная реакция)

ApУ (+3H2); - 200 кДж/моль

Изомеризация

Гидрокрекинг

н-С7Н16

изо-С7Н16

н-С7Н16

н-С5Н12 + С2Н6(- H2); +50 кДж/моль

побочные реакции

Слайд 103

Катализаторы риформинга

Катализаторы применяемые в процессе риформинга, должны

обладать двумя основными функциями:

дегидрирующая-гидрирующая

Эту функцию в катализаторе обычно

выполняют металлы 8 группы периодической системы элементов

Д.И. Менделеева (платина, палладий,

никель). Наибольшими дегидрирую-

шими свойствами обладает платина. Содержание платины в катализаторе обычно составляет 0,3-0,6% масс.

Этой функцией обладает носитель

катализатора – окись алюминия.

Кислотными свойствами катализатора

определяется его крекирующая и изомеризующая активность.

Для усиления кислотной функции

катализатора в его состав вводят галогены, чаще всего хлор.

Слайд 104

Бифункциональные катализаторы

Для повышения активности селективности и стабильности катализаторов вводят специальные элементы

Бифункциональные – катализаторы сочетающие обе функции:

дегидрирующую-гидрирующую + кислотную

К биметаллическим катализаторам относятся платино-рениевые

и платино-иридиевые, содержащие 0,3-0,4% мас. платины

и примерно столько же Re и Ir.

Роль Re и Ir – стабилизация высокой дисперсности платины

Условия успешной эксплуатации биметаллических катализаторов:

содержание серы в сырье риформинга

не должно превышать 1÷10 –4 % масс

содержание влаги в циркулирующем газе

не должно превышать 2÷3 –3 % мольных

Основные компании – производители катализаторов – UOP (США), AXENS (Франция), Criterion (США), Промкатализ (Россия), Роснефть-Ангарск (Россия)

Слайд 105

Схема совершенствования катализаторов риформинга

тм

Полурегенеративный процесс

Биметаллические

Для полурегенеративного процесса высокого давления

Давление от высокого

Монометаллические

Биметаллические, давление от среднего до низкого

Биметаллические, низкое давление

Платформинг CCR

Слайд 107

Сырье риформинга

Прямогонные бензиновые фракции 85-180°С с низким содержанием

серы (до 0,5 ррm)

предпочтительно с высоким содержанием

нафтеновых углеводородов.

10 20 30 40 50 60 70 80

100

70

60

90

80

50

40

30

Распределение ИОЧ в типичном

риформате по данным IFP

ИОЧ

Объем разгонки, %

Слайд 109

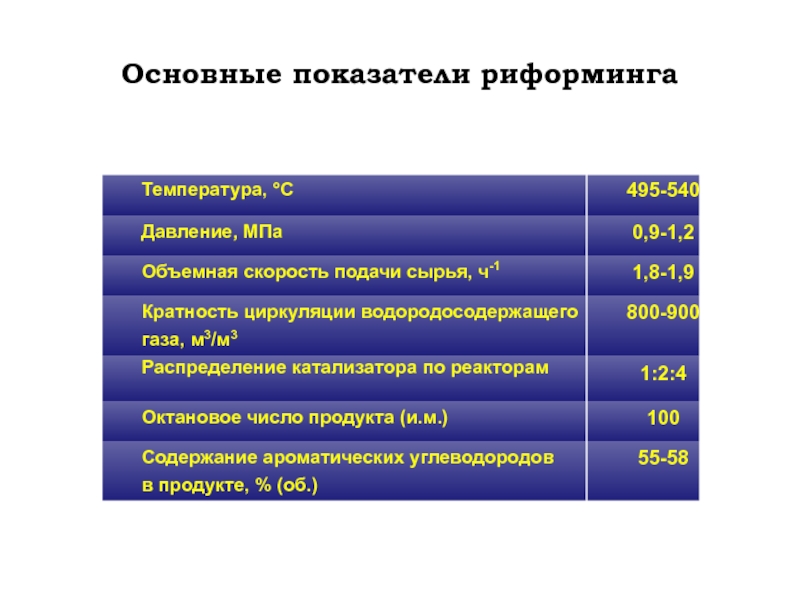

Основные факторы процесса

Температура, Т°С, 475-515

Давление, Р, МПа 1,5-3,5

Объемная скорость

подачи сырья,

увеличение

- снижение выхода

риформата

- водорода

- повышение

содержания

ароматики

- повышение

октанового числа

- увеличение кокса

на катализаторе

снижение

увеличение

увеличение

выхода

риформата

увеличение

концентрации

водорода

- увеличение

закоксованности

катализатора

снижение

закоксовывания

катализатора увеличение

скорости

реакции

гидрокрекинга

уменьшение

выхода

ароматики,

риформата

водорода

увеличение

увеличение

выхода

риформата

снижение

октанового

числа

снижение

содержания

ароматики

- снижение

выхода

водорода

Слайд 111Содержание

1. Классификация установок

2. Промышленная установка риформинга со

3. Промышленная установка риформинга с

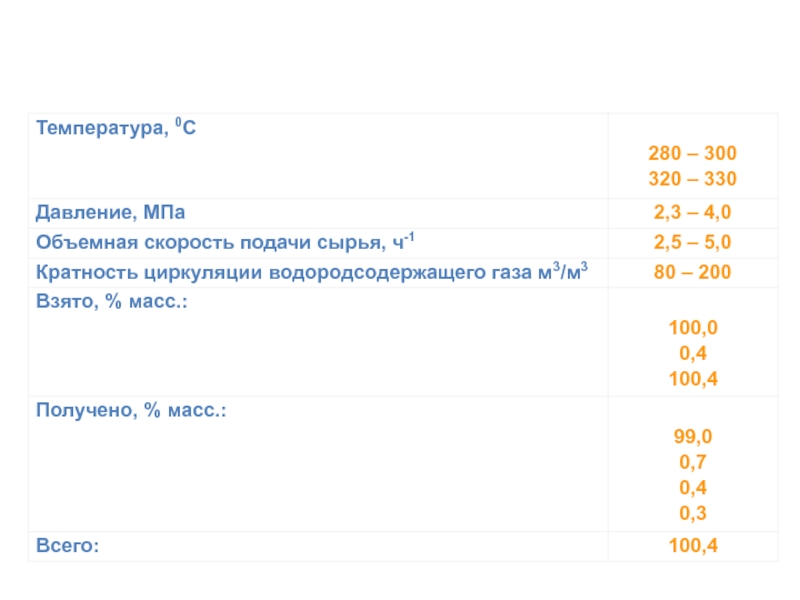

движущимся слоем катализатора (CCR)

4. Процесс октанайзинг

5. Процесс дуалформинг

6. Основные показатели риформинга

Материальный баланс

7. Экстракция ароматических углеводородов

8. Цеоформинг

Слайд 112

Промышленные установки

Установки

с движущимся слоем

катализатора

Установки

со стационарным

слоем катализатора

Дуалформинг

(ФИН)

ССR

(технология ИОР)

октанайзинг

(ФИН)

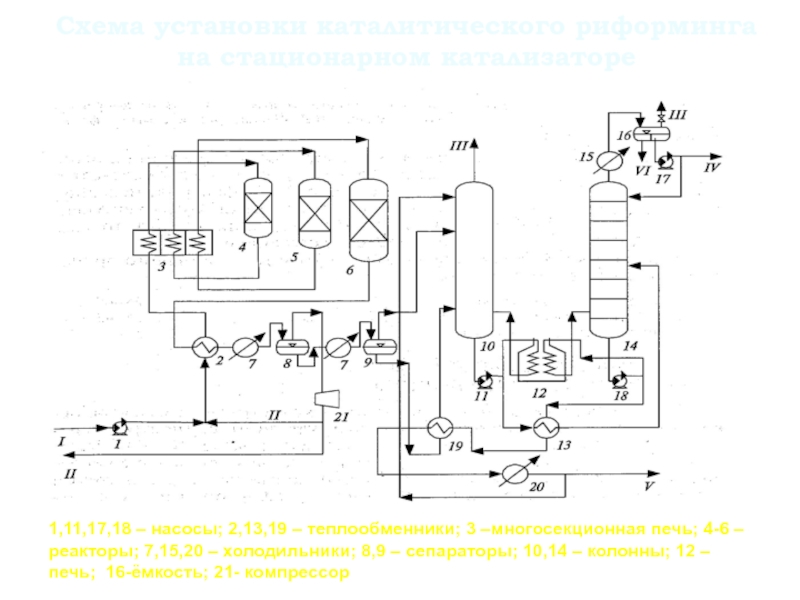

Слайд 113Схема установки каталитического риформинга на стационарном катализаторе

1,11,17,18 – насосы; 2,13,19

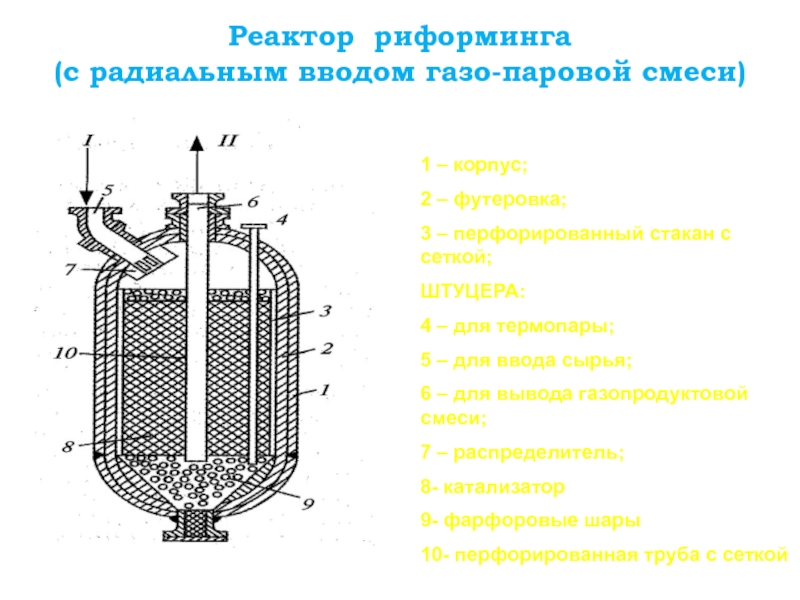

Слайд 114Реактор установки каталитического риформинга

1 – корпус;

2 – футеровка;

3 – перфорированный стакан с сеткой;

ШТУЦЕРА:

4 – для термопары;

5 – для ввода сырья;

6 – для вывода газопродуктовой смеси;

7 – распределитель;

8- катализатор

9- фарфоровые шары

10- перфорированная труба с сеткой

Слайд 115Реактор риформинга

1 – корпус;

2 – футеровка;

3 – перфорированный стакан с сеткой;

ШТУЦЕРА:

4 – для термопары;

5 – для ввода сырья;

6 – для вывода газопродуктовой смеси;

7 – распределитель;

8- катализатор

9- фарфоровые шары

10- перфорированная труба с сеткой

Слайд 116

Технологическая схема установки риформинга UOP с движущимся слоем катализатора (CCR)

1 –

Слайд 117

Схема процесса октанайзинг

1- реакторы; 2 – печи; 3 – регенератор; 4

Слайд 118

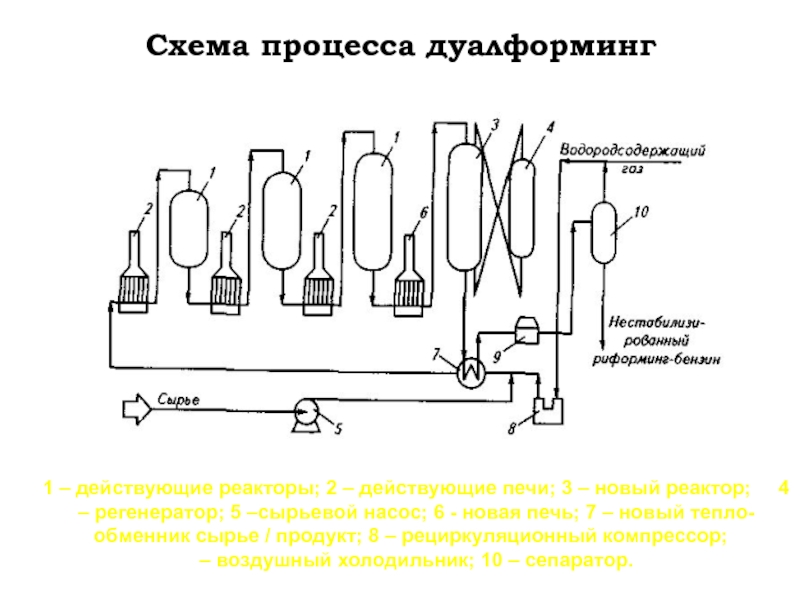

Схема процесса дуалформинг

1 – действующие реакторы; 2 – действующие печи; 3

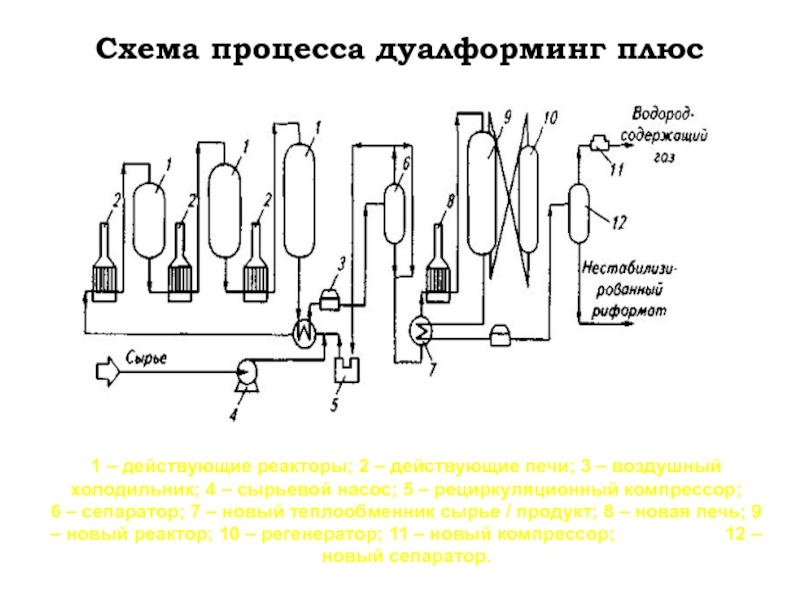

Слайд 119Схема процесса дуалформинг плюс

1 – действующие реакторы; 2 – действующие печи;

Слайд 122

Принципиальная схема блока экстракции

1 – холодильники-конденсаторы; 2 – водяной холодильник;

Слайд 126Содержание

1. Назначение, термодинамика и химизм процесса.

2. Катализаторы, сырье и основные факторы

3. Промышленная установка. Классификация. Схемы процесса изомеризации.

4. Высокотемпературная изомеризация. Основные показатели. Схема процесса. Материальный баланс.

5. Среднетемпературная изомеризации. Схема процесса. Основные показатели.

6. Низкотемпературная изомеризации. Схема процесса. Основные показатели.

7. Изомеризация н-бутана. Схема процесса.

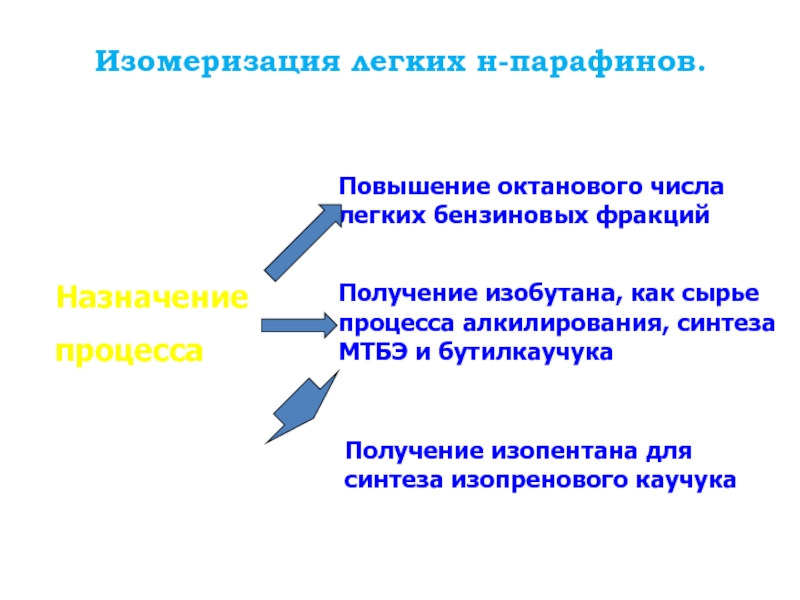

Слайд 127Изомеризация легких н-парафинов.

Назначение

процесса

Повышение октанового числа легких бензиновых фракций

Получение изобутана, как

Получение изопентана для синтеза изопренового каучука

Слайд 128Термодинамика и химизм процесса

1. Парафины

н-С5Н12

(ИОЧ=61,7)

-Н2

С5Н10

+Н

н-С5Н11+

i-С5Н11+

-Н

i-С5Н10

+Н2

i-С5Н12

(ИОЧ=93,5)

н-гексан (ИОЧ=31,0)

2-метилпентан (ИОЧ=74,4)

3-метилпентан

(ИОЧ=75,5)

2,2-диметилбутан

(ИОЧ=94)

2,3-диметилбутан

(ИОЧ=105)

2. Нафтены

СН3

Циклогексан

(ИОЧ=84)

Метилциклопентан

(ИОЧ=96)

Экзотермическая реакция (+6-8

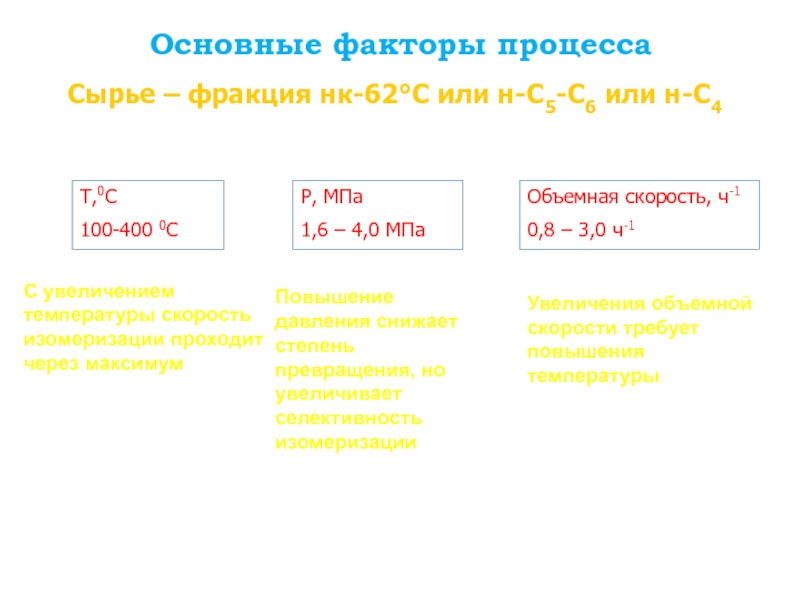

Слайд 129

Основные факторы процесса

Сырье – фракция нк-62°С или н-С5-С6 или н-С4

Т,0С

100-400 0С

Р,

1,6 – 4,0 МПа

Объемная скорость, ч-1

0,8 – 3,0 ч-1

С увеличением температуры скорость изомеризации проходит через максимум

Повышение давления снижает степень превращения, но увеличивает селективность изомеризации

Увеличения объемной скорости требует повышения температуры

Слайд 130

Параметры и основные характеристики процесса изомеризации для различных типов катализаторов

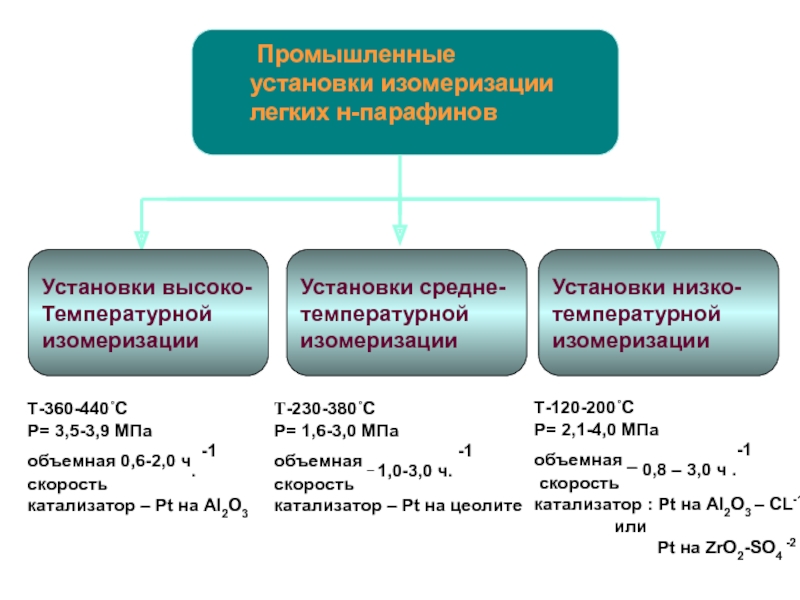

Слайд 131

Промышленные установки изомеризации легких н-парафинов

Установки высоко-

Температурной

изомеризации

Установки средне-

температурной

изомеризации

Установки низко-

температурной

изомеризации

Т-360-440˚С

Р= 3,5-3,9 МПа

объемная 0,6-2,0 ч. -1

скорость

катализатор – Pt на Al2O3

Т-230-380˚С

Р= 1,6-3,0 МПа

объемная – 1,0-3,0 ч. -1

скорость

катализатор – Pt на цеолите

Т-120-200˚С

Р= 2,1-4,0 МПа

объемная _ 0,8 – 3,0 ч .-1

скорость

катализатор : Pt на Al2O3 – CL-1

или

Рt на ZrO2-SO4 -2

Слайд 133Схема установки высокотемпературной изомеризации (УВИ)

1 – теплообменник; 2 – холодильник; 3

Слайд 135

Промышленная установка среднетемпературной изомеризации фирмы Юнион Карбайд (TIP)

(без секции 2 –

1-подогреватели; 2- секция разделения изо – и н-парафинов на цеолитах; 3-реактор изомеризации; 4-холодильник; 5- секция разделения десорбента и продуктов реакции; 6- колонна стабилизации.

Слайд 138Установка низкотемпературной изомеризации Penex (UOP)

1,2 – реакторы; 3 –колонна стабилизации; 4

Слайд 139Принципиальная схема потоков процесса Penex с деизогексанизацией (а) и деизопентанизацией

Слайд 141Выход продуктов низкотемпературной изомеризации фракции С5 – С6 на катализаторе Pt

Слайд 142Схема установки изомеризации н-С4Н10 (ABB Lummus Cust)

1 – изобутановая колонна; 2

Т=150 – 2000С; Р=1,4 – 2,8 МПа; выход изобутана – 98% масс.; катализатор Рt – Al2O3 – Cl-1

Слайд 144Содержание

Химизм процесса. Катализаторы.

Роль водородсодержащего газа в процессе гидроочистки.

Классификация промышленных установок гидроочистки

Гидроочистка прямогонного бензина. Схема процесса. Основные показатели. Селективная гидроочистка бензинов вторичного происхождения.

Гидроочистка керосина. Основные показатели процесса.

Схема установки демеркаптанизации.

Гидроочистка дизельных фракций. Основные показатели. Схема процесса.

Гидроочистка вакуумного газойля. Схема процесса. Основные показатели.

Гидроочистка масляных рафинатов.

Гидроочистка нефтяных остатков. Схема процесса. Основные показатели.

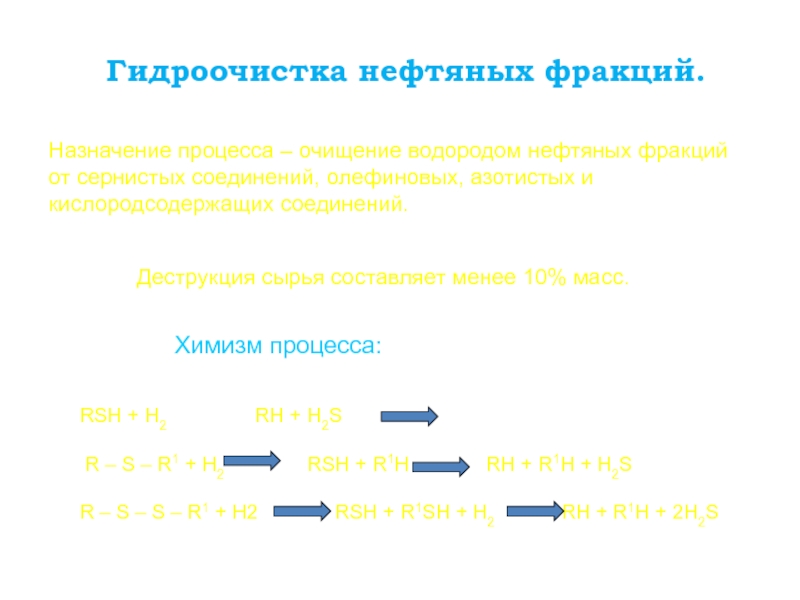

Слайд 145Гидроочистка нефтяных фракций.

Назначение процесса – очищение водородом нефтяных фракций от сернистых

Деструкция сырья составляет менее 10% масс.

Химизм процесса:

RSH + H2 RH + H2S

R – S – R1 + H2 RSH + R1H RH + R1H + H2S

R – S – S – R1 + H2 RSH + R1SH + H2 RH + R1H + 2H2S

Слайд 146Химизм процесса

S

+ H2

S

+ H2

C4H10 + H2S

S

+ H2

S

+ H2

C2H5

+ H2S

NH

+ H2

C4H10 + NH3

R

COOH

+ H2

R

CH3

+ H2O

R – CH = CH2 + H2

R – CH2 – CH3

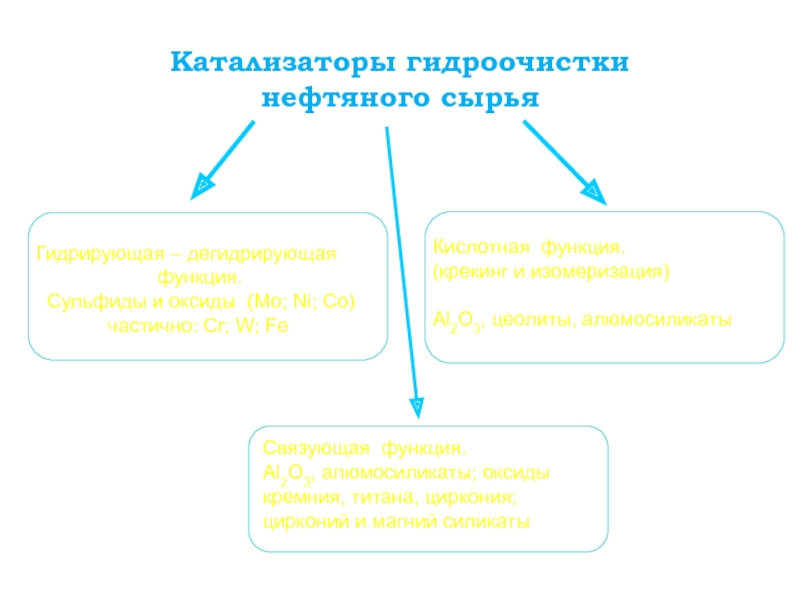

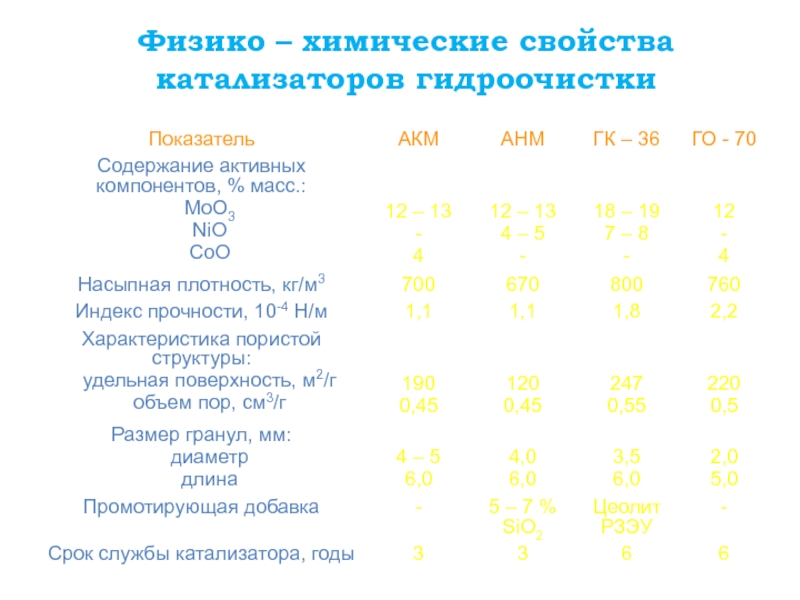

Слайд 147Катализаторы гидроочистки

нефтяного сырья

Гидрирующая – дегидрирующая

Сульфиды и оксиды (Mo; Ni; Co)

частично: Cr; W; Fe

Кислотная функция.

(крекинг и изомеризация)

Al2O3, цеолиты, алюмосиликаты

Связующая функция.

Al2O3, алюмосиликаты; оксиды

кремния, титана, циркония;

цирконий и магний силикаты

Слайд 150Установки гидроочистки (ГО) нефтяного сырья

ГО бензина

ГО прямогонного бензина

ГО керосина

ГО дизельного топлива

ГО

ГО бензина вторичных процессов

Гидродепарафинизация дизельного топлива

ГО вакуумного газойля

Слайд 151Основные факторы процессов гидроочистки

Температура, Т

260 – 4200С

Объемная скорость

подачи сырья, V-1

Давление Р, Мпа

3,0 – 7,0

увеличение

снижение

увеличение

увеличение обессеривания;

увеличение конверсии;

снижение коксообразования на катализаторах;

увеличение длительности пробега между регенерациями;

увеличение капитальных и эксплуатационных затрат.

снижение температуры

процесса;

повышение выхода

целевых продуктов;

уменьшение расхода

водорода;

увеличение продолжи–

тельности цикла работы

катализатора.

повышение скорости

деструкции углеводородов;

увеличивается выход газа;

повышается расход

водорода;

увеличивается отложение

кокса на катализаторе.

повышение глубины обессеривания для сернистых дистиллятов и

степени превращения сырья

Расход водорода, % мас. на сырье 1,0 – 5,0

увеличение

Слайд 152Технологическая схема блока гидроочистки прямогонного бензина риформинга

1 – реактор; 2 –

Слайд 154

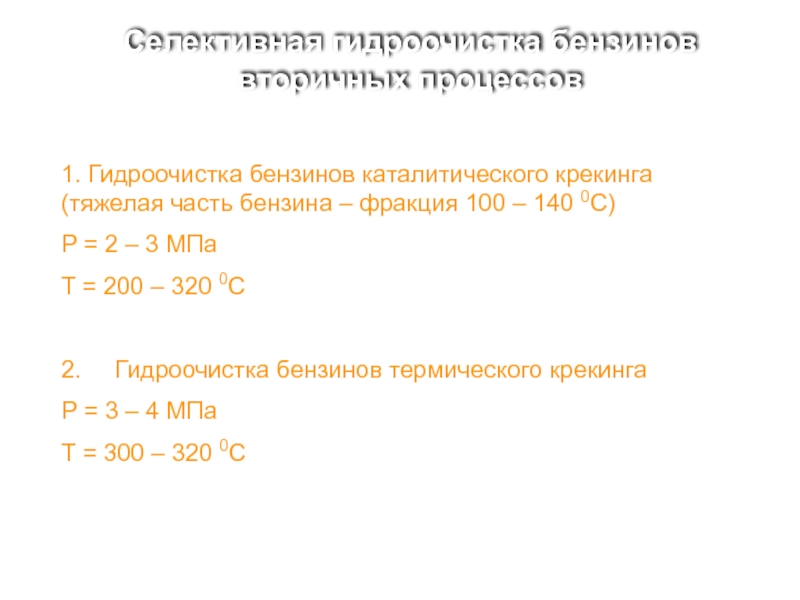

Селективная гидроочистка бензинов вторичных процессов

1. Гидроочистка бензинов каталитического крекинга (тяжелая

P = 2 – 3 МПа

T = 200 – 320 0С

2. Гидроочистка бензинов термического крекинга

Р = 3 – 4 МПа

Т = 300 – 320 0С

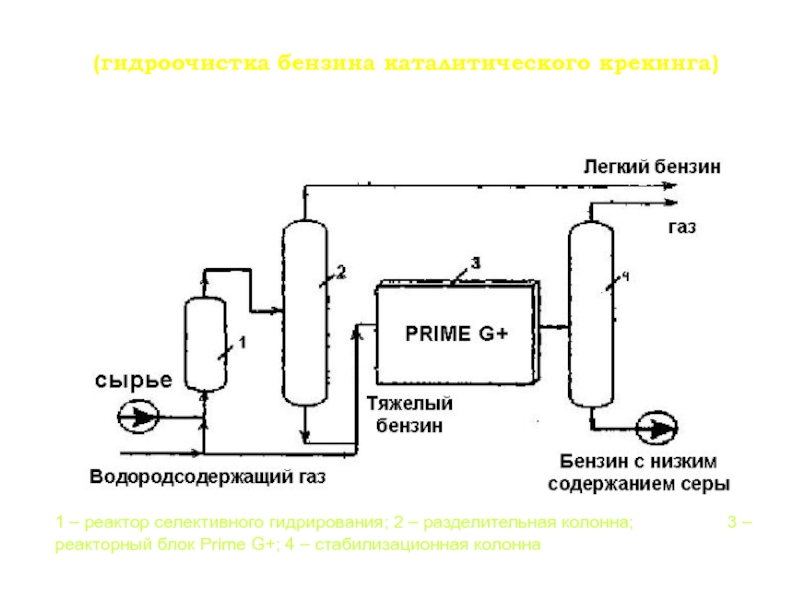

Слайд 155Схема процесса PRIME G+ (FIN)

(гидроочистка бензина каталитического крекинга)

1 – реактор

Слайд 156Показатели процесса PRIME G+

Сырье

Продукт

Показатели

Сера, млн -1

Октановое число:

И.М.

М.М.

(И.М.+М.М.)/2

91 79 85 -

88,8 78,2 83,5 97,5

Степень обессеривания, %

* < 30 млн -1 серы в товарном бензине после смешения

_

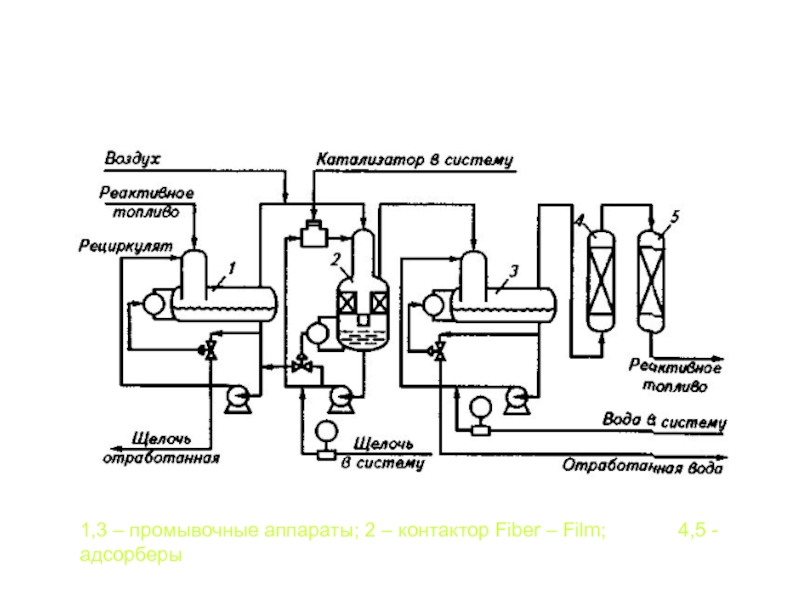

Слайд 158Схема установки демеркаптанизации по технологии Fiber-Film фирмы

1,3 – промывочные аппараты;

Слайд 160

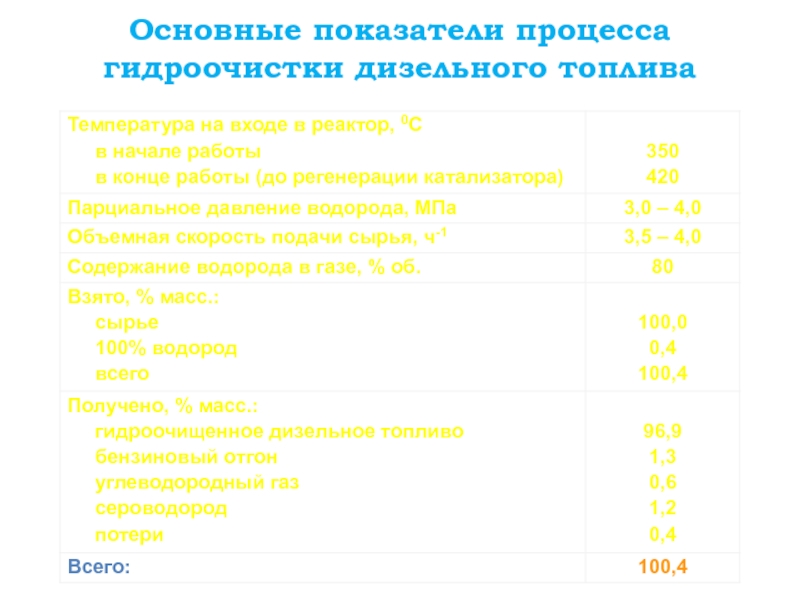

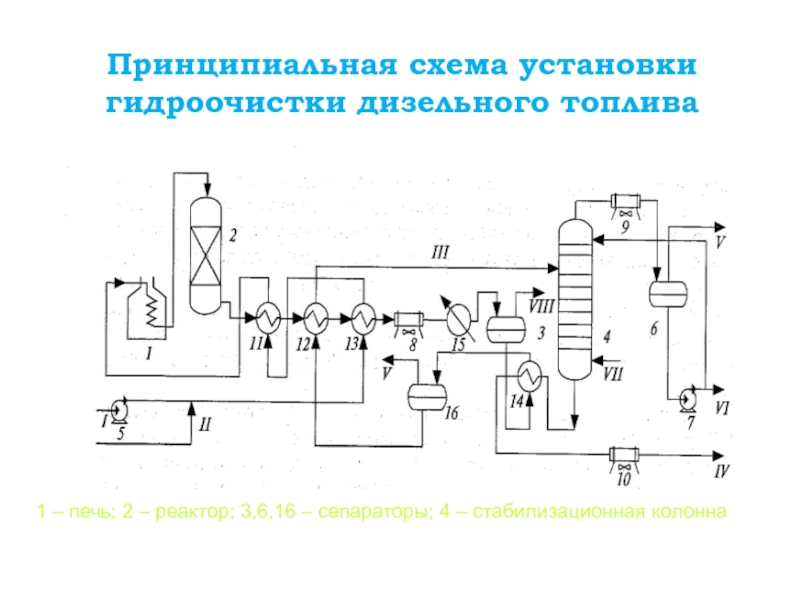

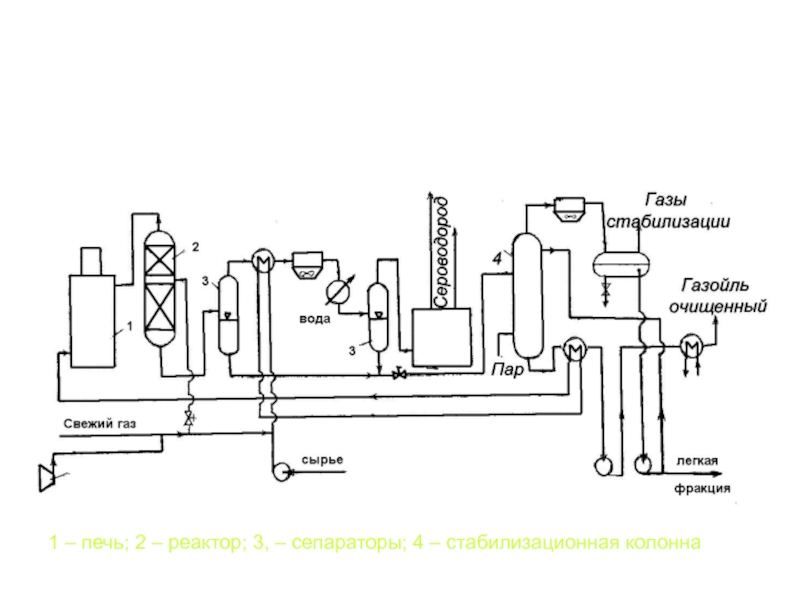

Принципиальная схема установки гидроочистки дизельного топлива

1 – печь; 2 – реактор;

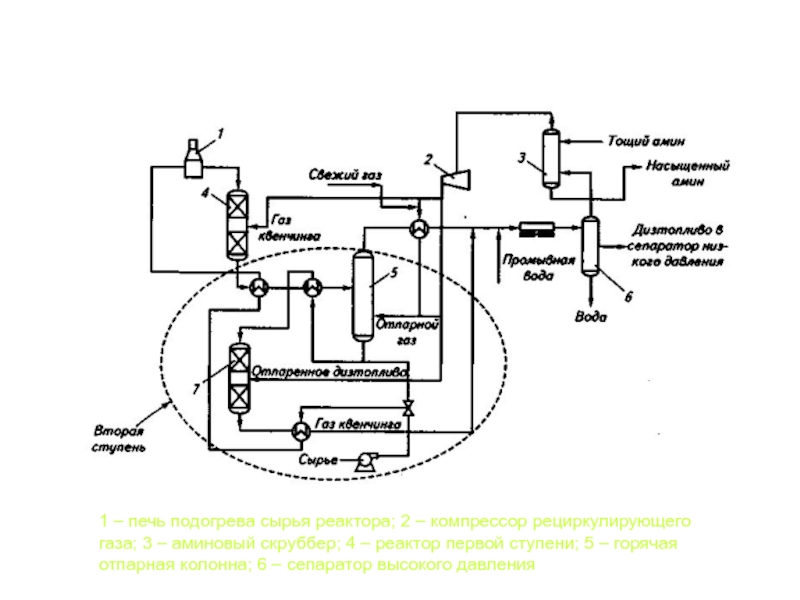

Слайд 161Двухступенчатая установка гидроочистки дизельного топлива (Unionfining)

1 – печь подогрева сырья реактора;

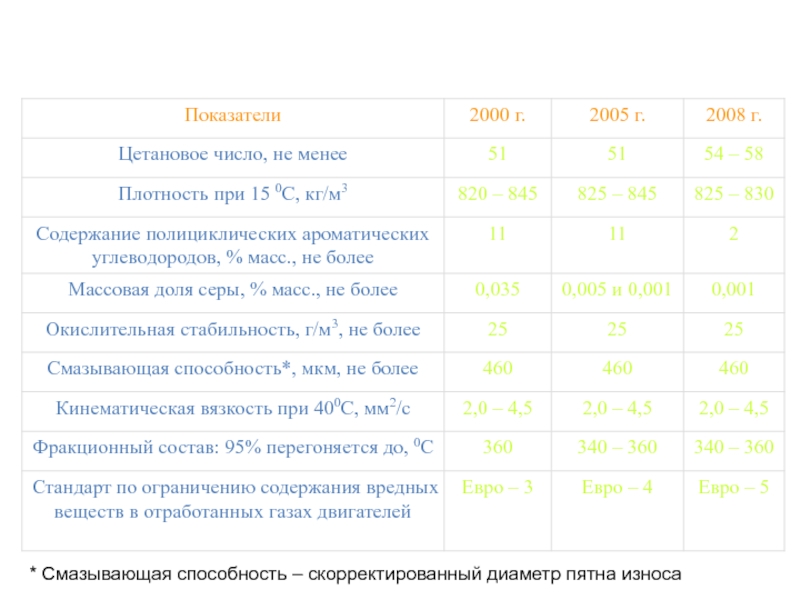

Слайд 162Требования ЕЭС к качеству дизельного топлива

* Смазывающая способность – скорректированный диаметр

Слайд 163Принципиальная схема секции гидроочистки вакуумного газойля установки Г-43-107

1 – печь; 2

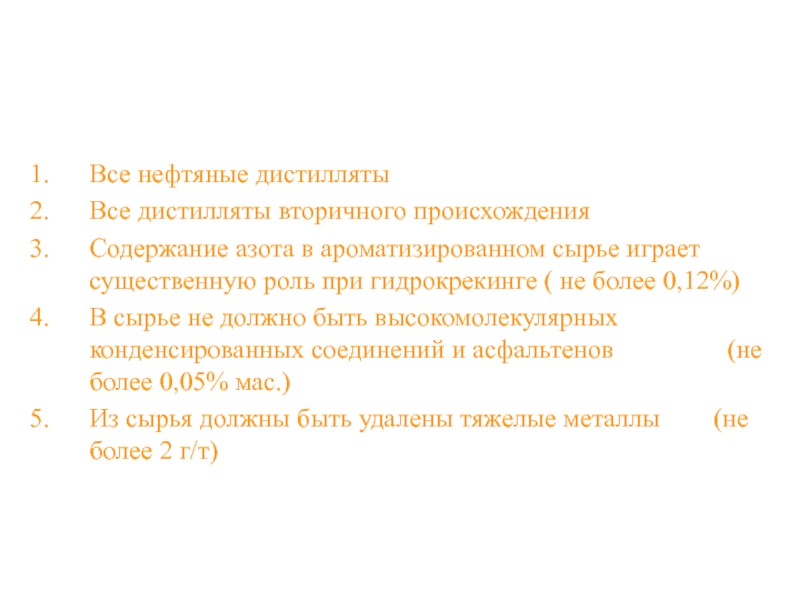

Слайд 164Сырье процесса гидроочистки вакуумного газойля нефтяного сырья

Все нефтяные дистилляты

Все дистилляты вторичного

Содержание азота в ароматизированном сырье играет существенную роль при гидрокрекинге ( не более 0,12%)

В сырье не должно быть высокомолекулярных конденсированных соединений и асфальтенов (не более 0,05% мас.)

Из сырья должны быть удалены тяжелые металлы (не более 2 г/т)

Слайд 167Влияние гидроочистки вакуумного газойля на показатели работы установки каталитического крекинга FCC

Слайд 170Принципиальная схема установки гидроочистки нефтяных остатков (IFP)

1 – печь; 2,3,6,7 –

P = 10-12 МПа Т = 300-400 °С Объемная скорость подачи сырья, ч-1- 0,5-1,0

Слайд 171Материальный баланс гидроочистки деасфальтированных остатков (ДАО) гудронов арланской (I) и смеси

Слайд 172Содержание

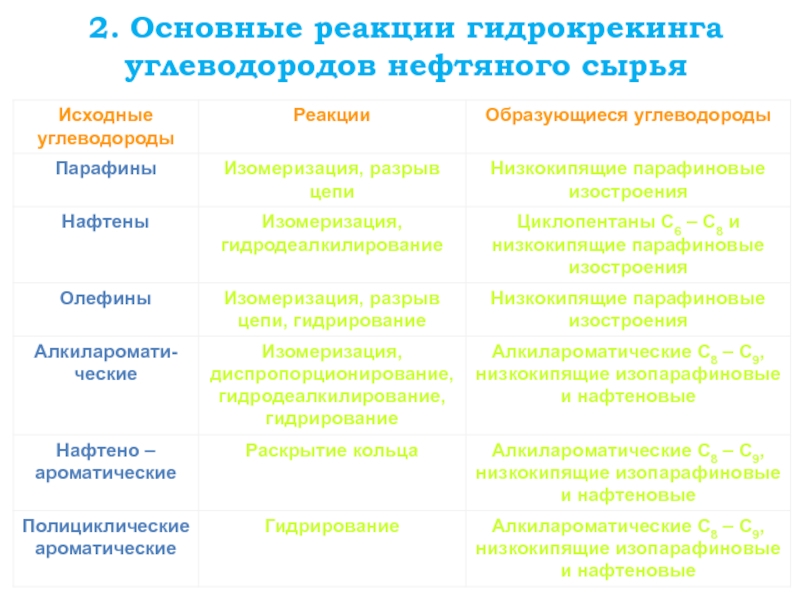

Гидрокрекинг нефтяных фракций.

Химизм и механизм процесса гидрокрекинга.

Катализаторы гидрокрекинга.

Основные факторы процесса.

Легкий, мягкий

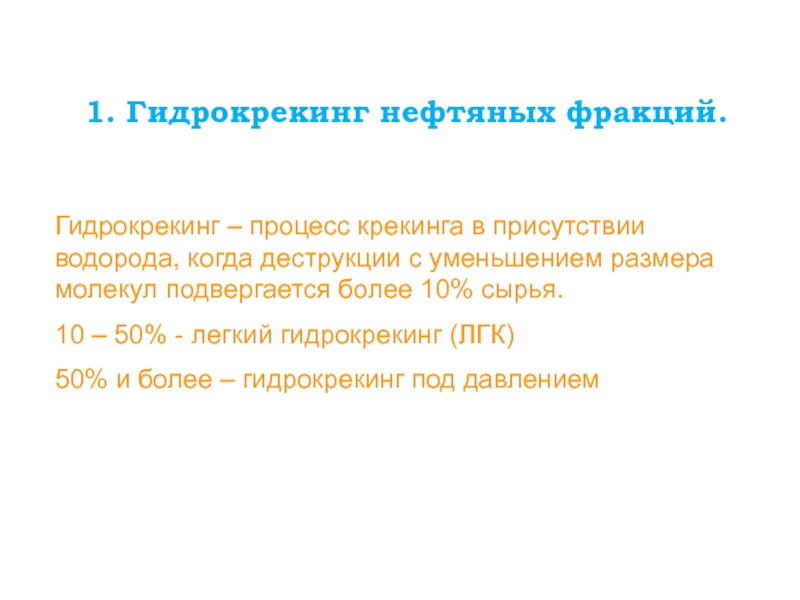

Слайд 1731. Гидрокрекинг нефтяных фракций.

Гидрокрекинг – процесс крекинга в присутствии водорода, когда

10 – 50% - легкий гидрокрекинг (ЛГК)

50% и более – гидрокрекинг под давлением

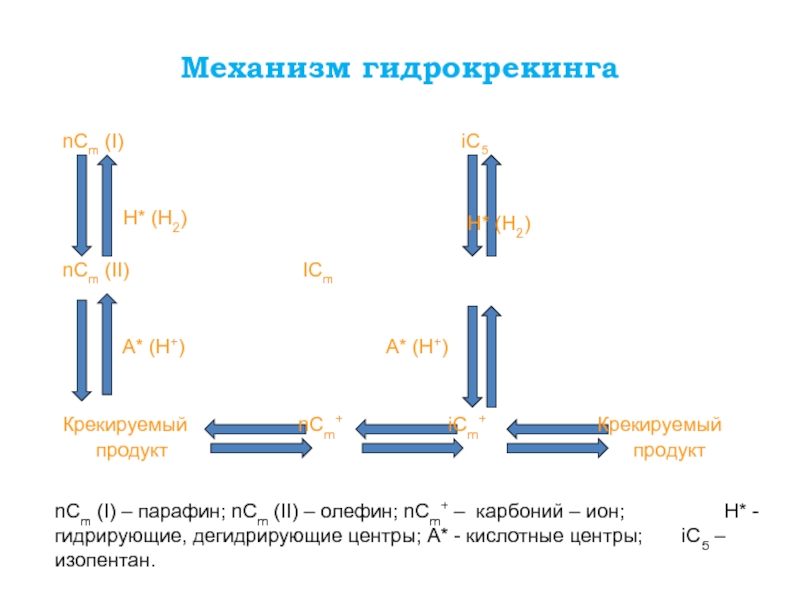

Слайд 175Механизм гидрокрекинга

nCm (I) – парафин; nCm (II) – олефин; nCm+ –

nCm (I) iC5

H* (H2)

nCm (II) ICm

A* (H+) A* (H+)

Крекируемый nCm+ iCm+ Крекируемый

продукт продукт

H* (H2)

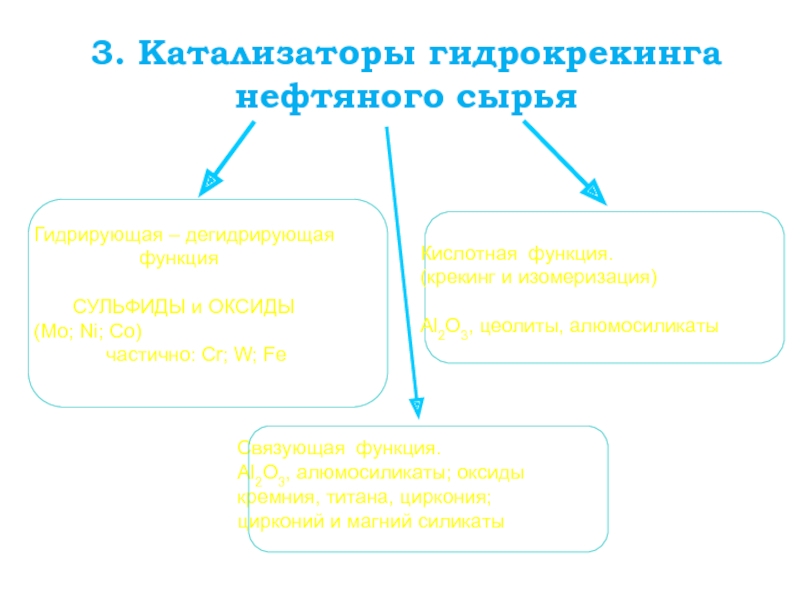

Слайд 1763. Катализаторы гидрокрекинга нефтяного сырья

Гидрирующая – дегидрирующая

СУЛЬФИДЫ и ОКСИДЫ (Mo; Ni; Co)

частично: Cr; W; Fe

Кислотная функция.

(крекинг и изомеризация)

Al2O3, цеолиты, алюмосиликаты

Связующая функция.

Al2O3, алюмосиликаты; оксиды

кремния, титана, циркония;

цирконий и магний силикаты

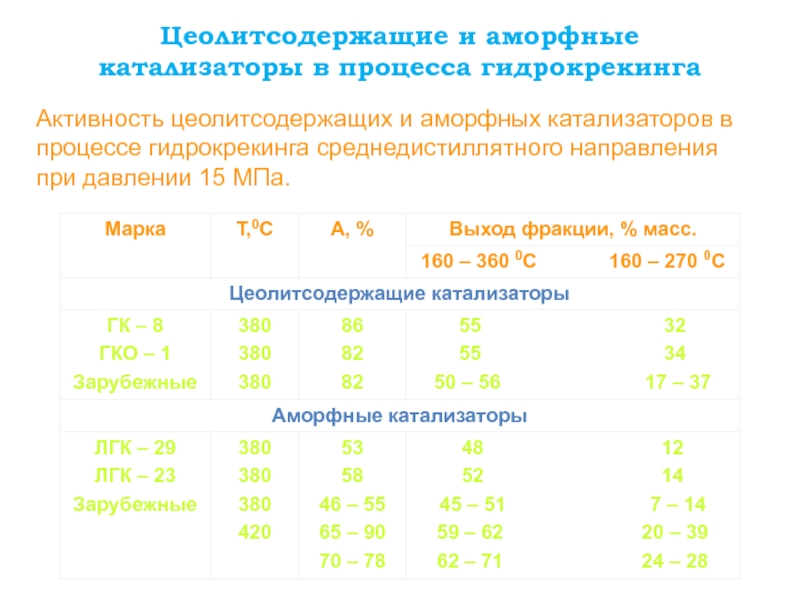

Слайд 177Цеолитсодержащие и аморфные катализаторы в процесса гидрокрекинга

Активность цеолитсодержащих и аморфных катализаторов

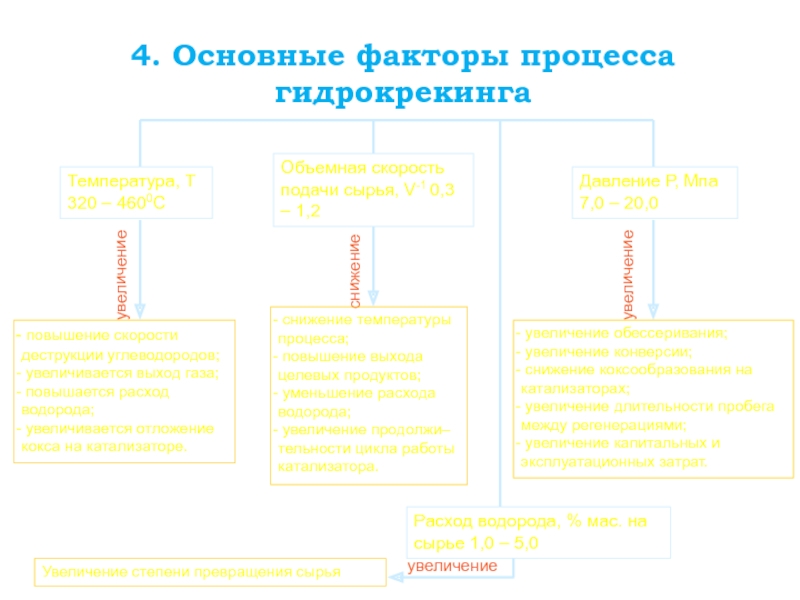

Слайд 1784. Основные факторы процесса гидрокрекинга

Температура, Т

320 – 4600С

Объемная скорость

подачи сырья,

Давление Р, Мпа

7,0 – 20,0

увеличение

снижение

увеличение

увеличение обессеривания;

увеличение конверсии;

снижение коксообразования на катализаторах;

увеличение длительности пробега между регенерациями;

увеличение капитальных и эксплуатационных затрат.

снижение температуры

процесса;

повышение выхода

целевых продуктов;

уменьшение расхода

водорода;

увеличение продолжи–

тельности цикла работы

катализатора.

повышение скорости

деструкции углеводородов;

увеличивается выход газа;

повышается расход

водорода;

увеличивается отложение

кокса на катализаторе.

Увеличение степени превращения сырья

Расход водорода, % мас. на сырье 1,0 – 5,0

увеличение

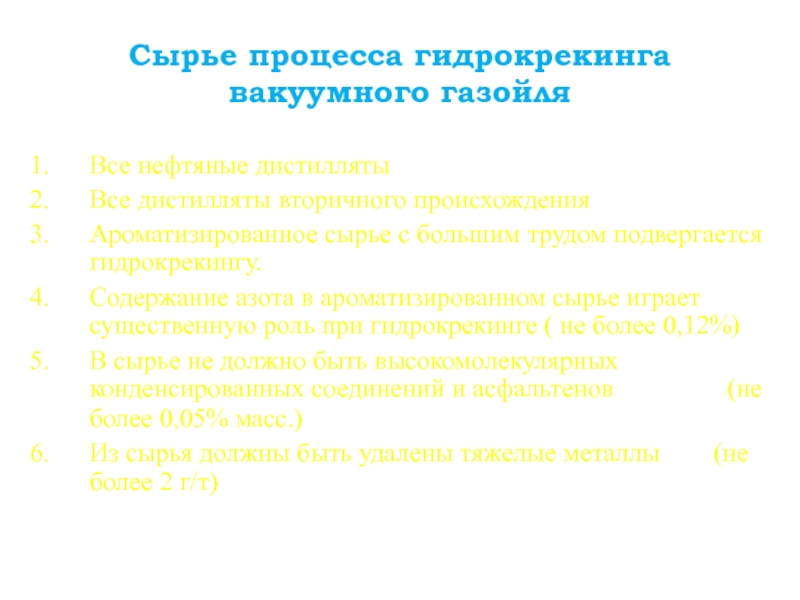

Слайд 179Сырье процесса гидрокрекинга вакуумного газойля

Все нефтяные дистилляты

Все дистилляты вторичного происхождения

Ароматизированное сырье

Содержание азота в ароматизированном сырье играет существенную роль при гидрокрекинге ( не более 0,12%)

В сырье не должно быть высокомолекулярных конденсированных соединений и асфальтенов (не более 0,05% масс.)

Из сырья должны быть удалены тяжелые металлы (не более 2 г/т)

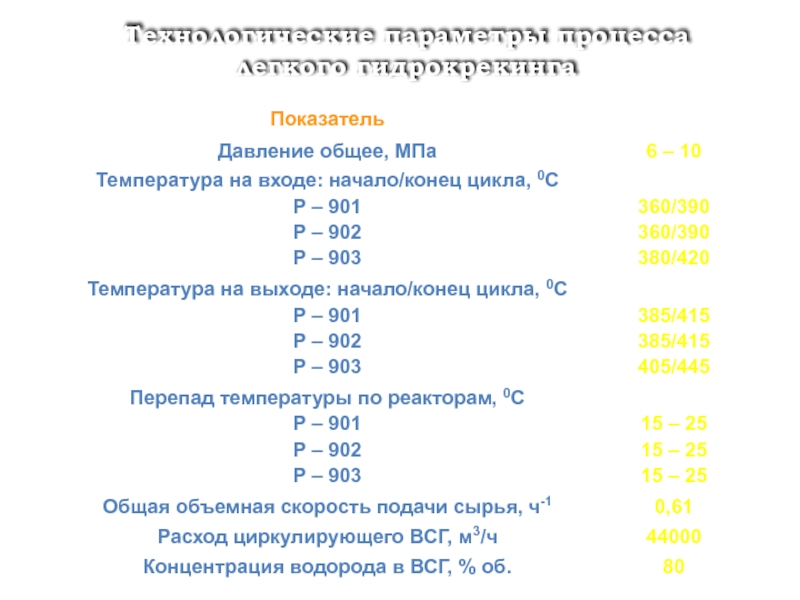

Слайд 180Промышленные установки гидрокрекинга

Установки легкого гидрокрекинга

Установки гидрокрекинга вакуумных дистиллятов при высоком давлении

Установки

Слайд 1835. Принципиальная технологическая схема секции легкого гидрокрекинга вакуумного газойля

1 – печь;

Слайд 184Содержание лекции

Гидрокрекинг вакуумного газойля при высоком давлении. Технологические схемы. Основные показатели

Гидрокрекинг остаточного сырья при высоком давлении. Технологические схемы. Основные показатели процесса.

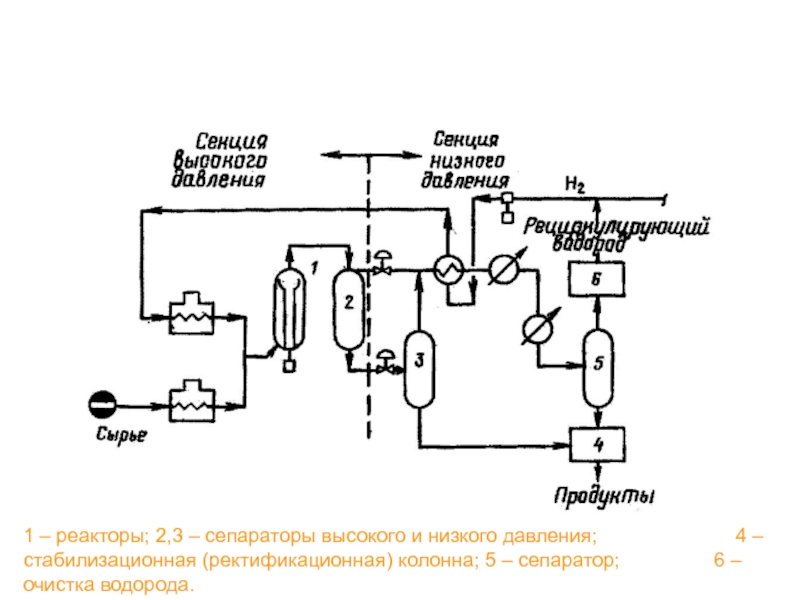

Слайд 185Технологические схемы процессов гидрокрекинга вакуумного газойля под давлением

а – однопроходный процесс;

Слайд 186Схема установки одноступенчатого гидрокрекинга вакуумного газойля под давлением

водород

сырье

Легкий бензин

Тяжелый бензин

Реак. топливо

Средние

газ

6

Водород

Сырье

остаток

1 – сырьевой насос; 2 – теплообменник; 3 – трубчатая печь; 4 – реактор; 5,7 – сепараторы; 6 – циркуляционный насос; 8 – колонна стабилизации; 9 – дистилляционная колонна.

Слайд 187Реактор гидрокрекинга

1-штуцер выхода продуктов реакции

2-вход холодного водорода между слоями катализатора

3-штуцер входа

4-термопара

5-полка для слоя катализатора

6-корпус реактора

7-футеровка реактора

8-распределитель холодного водорода

9-слой катализатора

10-керамические шарики внизу слоя катализатора

Слайд 188Схема установки двухступенчатого процесса гидрокрекинга вакуумного газойля (Юникрекинг)

1 – реакторы первой

Рециркулирующий водород

Сырье

Стабильный катализат

3

2

3

Рециркулирующий водород

Продукты на

разделение

Свежий

водород

Газ

Слайд 189Схема установки двухступенчатого гидрокрекинга вакуумного газойля под давлением (ФИН – БАСФ)

1-теплообменник

2-трубчатая

3-реактор

4-сепаратор

5-фракционирую-

щая колонна

6-насос

7-холодильник

Потоки:

I-сырье

II- водород

III-топливный газ

С1-С2

IV-сжиженный газ

С3-С4

V-легкий бензин

VI-тяжелый бензин

VI-вода

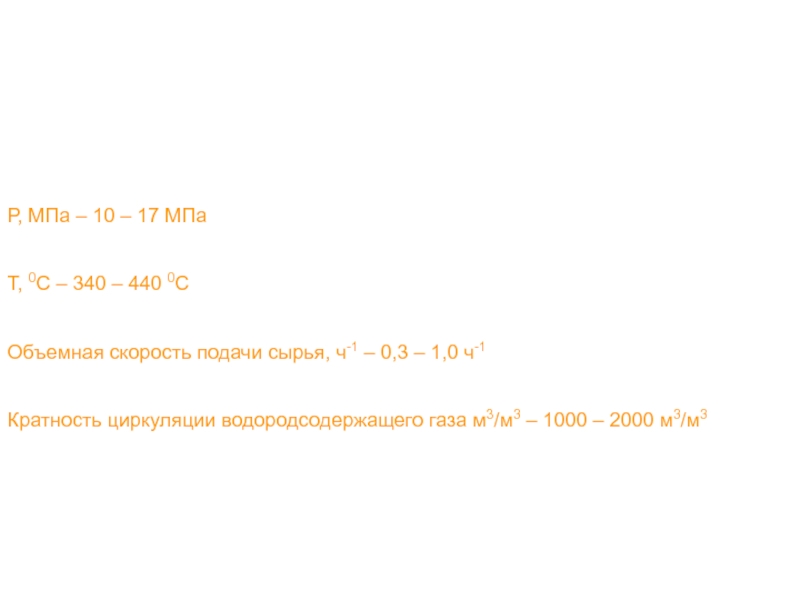

Слайд 190Основные показатели процесса гидрокрекинга вакуумного газойля под давлением

Р, МПа – 10

Т, 0С – 340 – 440 0С

Объемная скорость подачи сырья, ч-1 – 0,3 – 1,0 ч-1

Кратность циркуляции водородсодержащего газа м3/м3 – 1000 – 2000 м3/м3

Слайд 192Материальный баланс гидрокрекинга под давлением в зависимости от получения целевого продукта

Слайд 196Принципиальная технологическая схема процесса гидрокрекинга остаточного сырья в стационарном слое катализатора

1

Слайд 197Принципиальная технологическая схема процесса гидропереработки остаточного сырья в трехфазном «кипящем» слое

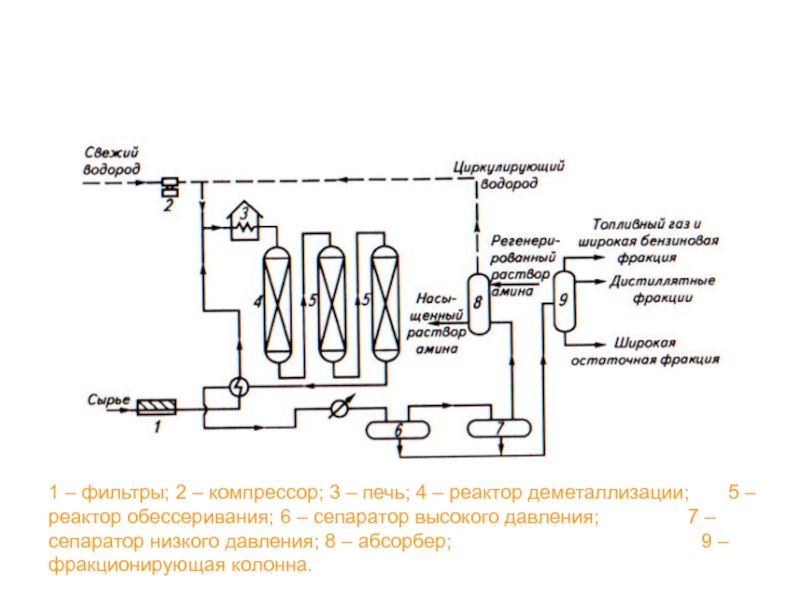

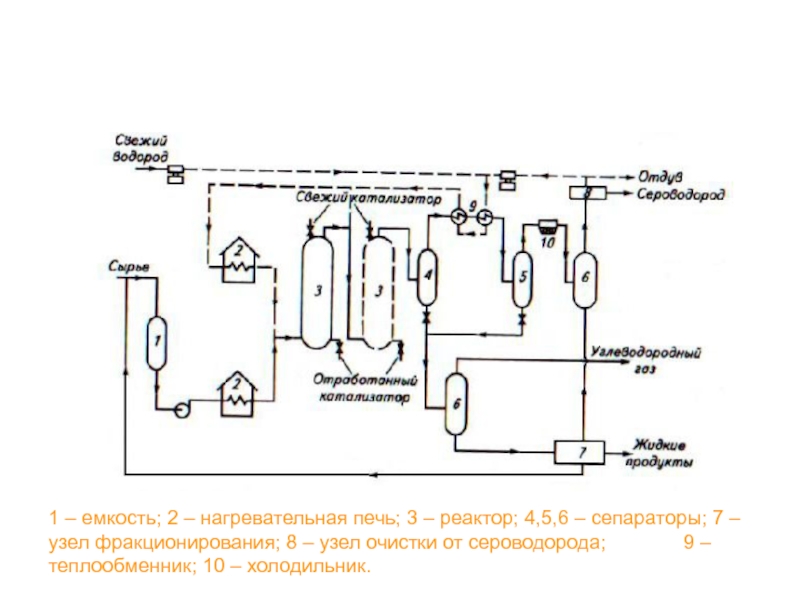

1 – емкость; 2 – нагревательная печь; 3 – реактор; 4,5,6 – сепараторы; 7 – узел фракционирования; 8 – узел очистки от сероводорода; 9 – теплообменник; 10 – холодильник.

Слайд 198Принципиальная схема установки гидрокрекинга гудрона (LC – Fining)

1 – реакторы; 2,3

Слайд 202Способы удаления тяжелой многоядерной ароматики (ТМА) из систем гидрокрекинга с рециркуляцией

1

Слайд 204Содержание

Характеристика нефтезаводских газов;

Использование и разделение нефтезаводских газов;

Материальный баланс установок газофракционирования;

АГФУ;

ГФУ;

Алкилирование. Основные

Сернокислотное алкилирование. Схемы процесса. Материальный баланс.

Фтористоводородное алкилирование. Схемы процесса.

Алкилирование на твёрдом катализаторе.

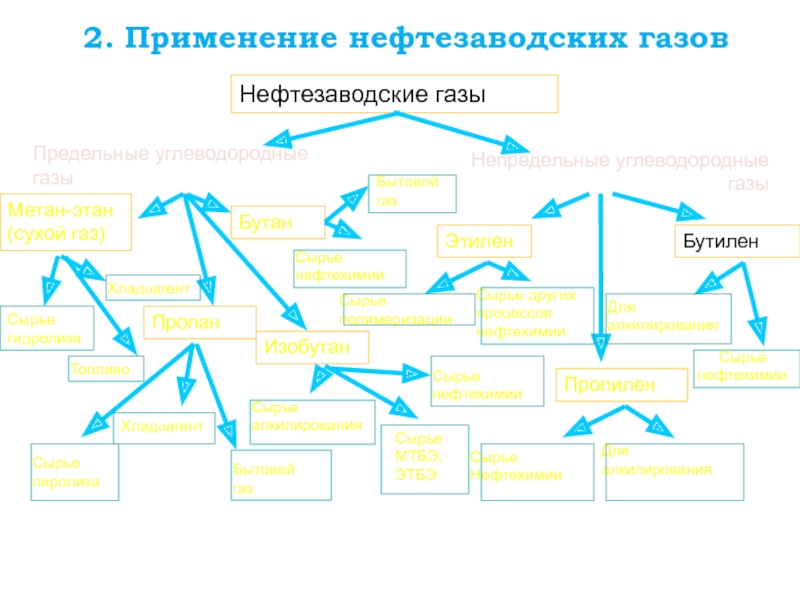

Слайд 2062. Применение нефтезаводских газов

Предельные углеводородные газы

Непредельные углеводородные газы

Пропилен

Сырье других процессов нефтехимии

Этилен

Сырье

Для алкилирования

Для алкилирования

Сырье Нефтехимии

Изобутан

Пропан

Бутан

Сырье МТБЭ, ЭТБЭ

Топливо

Бытовой газ

Хладоагент

Сырье пиролиза

Сырье алкилирования

Сырье нефтехимии

Хладоагент

Бытовой газ

Сырье нефтехимии

Сырье гидролиза

Метан-этан (сухой газ)

Нефтезаводские газы

Бутилен

Сырье нефтехимии

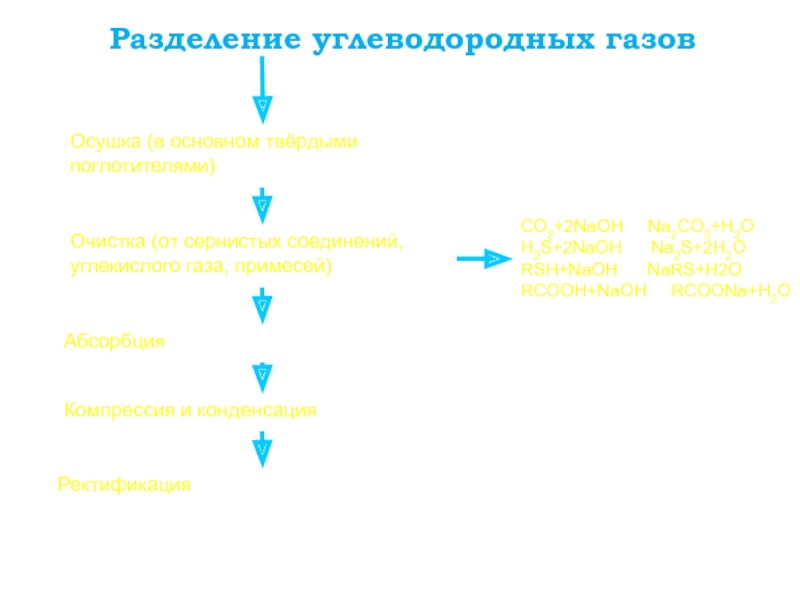

Слайд 207Разделение углеводородных газов

Осушка (в основном твёрдыми поглотителями)

Очистка (от сернистых соединений, углекислого

Абсорбция

Компрессия и конденсация

Ректификация

СО2+2NaOH Na2CO3+H2O

H2S+2NaOH Na2S+2H2O

RSH+NaOH NaRS+H2O

RCOOH+NaOH RCOONa+H2O

Слайд 209Фракционирующий абсорбер (деэтанизатор)

1 – колонна;

2, 4 – холодильники;

3 –

5 – кипятильник.

Слайд 2104. Принципиальная схема газофракционирующей установки абсорбционно-ректификационного типа(АГФУ)

1- фракционирующий абсорбер; 2-

Слайд 2125. Принципиальная схема газофракционирующей установки (ГФУ)

1- Деэтанизатор; 2- пропановая колонна;

4- изобутановая колонна; 5- пентановая колонна; 6-изопентановая колонна

Слайд 2146. Алкилирование изобутана олефинами

фтористоводородное

сернокислотное

на твердых катализаторах

(положительный тепловой эффект 960 кДж на

Основная реакция:

iС4H10+C4H8 iC8H18

Первичные реакции Вторичные реакции

С3H6 + iC4H10 iC7H16 (ИОЧ-88,МОЧ-87) (нежелательные)

С4H8 + iC4H10 iC8H18 (ИОЧ-96,МОЧ-94) 2С3Н6 С6Н12

С5H10 + iC4H10 iC9H20 (ИОЧ-88,МОЧ-87) С5Н10+2iС4Н10 С5Н12+С8Н18

Слайд 215

Основные факторы процесса алкилирования

1. T, °C - 0-10°C (с H2SO4)

- 25-30 °C (с HF)

2. P, МПа - 0,3-1,2

3. iC4H10/олефин = (4÷10):1

4. Объемная скорость подачи олефинов - 0,1-0,6 ч-1

5. Время реакции: 5-10 мин.(для HF)

20-30 мин. (для H2SO4)

6. Соотношение кислоты к углеводороду = 1:1

Слайд 217Зависимость содержания эфиров в суммарном алкилате от концентрации серной кислоты

1-алкилирование изобутана

2-алкилирование изобутана пропиленом.

Слайд 2187. Сернокислотное алкилирование

Реакторы

вертикальные

горизонтальные

простой

каскадного типа

с поточным охлаждением (технология Stratko)

с автоохлаждением (технология Exxon-Mobil)

Слайд 219 Вертикальный контактор

1-корпус;

2-цилиндрический кожух;

3-трубный пучок;

4-пропеллерный насос.

Слайд 220 Горизонтальный контактор

1-трубчатый пучок; 2,5-циркуляционная труба; 3-корпус; 4-пропеллерная

мешалка; 6-направляющие лопасти; 7-турбина.

Слайд 221

Горизонтальные реакторы каскадного типа

а-пятисекционный;

б-сдвоенный;

1,2,3,4,5-секции;

6-зона отстаивания кислоты;

7-зона вывода кислоты;

8-емкость изобутана.

Слайд 222Смесительная секция каскадного реактора

1,2-секции реактора; 3-мешалка; 4-циркулярные трубы.

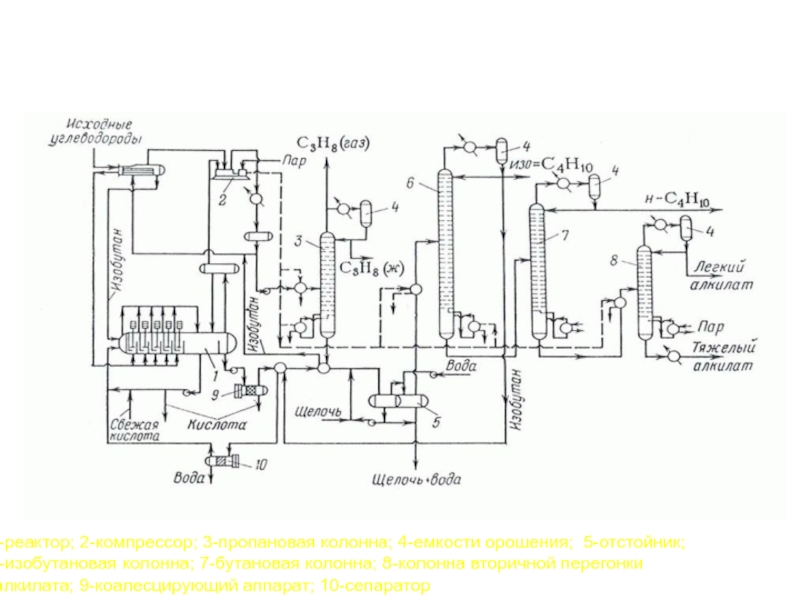

Слайд 223Технологическая схема сернокислотного алкилирования изобутана олефинами в автоохлаждающем реакторе

(«Exxon-Mobil»)

1-реактор;

6-изобутановая колонна; 7-бутановая колонна; 8-колонна вторичной перегонки

алкилата; 9-коалесцирующий аппарат; 10-сепаратор

Слайд 224Cхема установки сернокислотного алкилирования с поточным охлаждением реакционной смеси

(компания «Stratco»)

1-

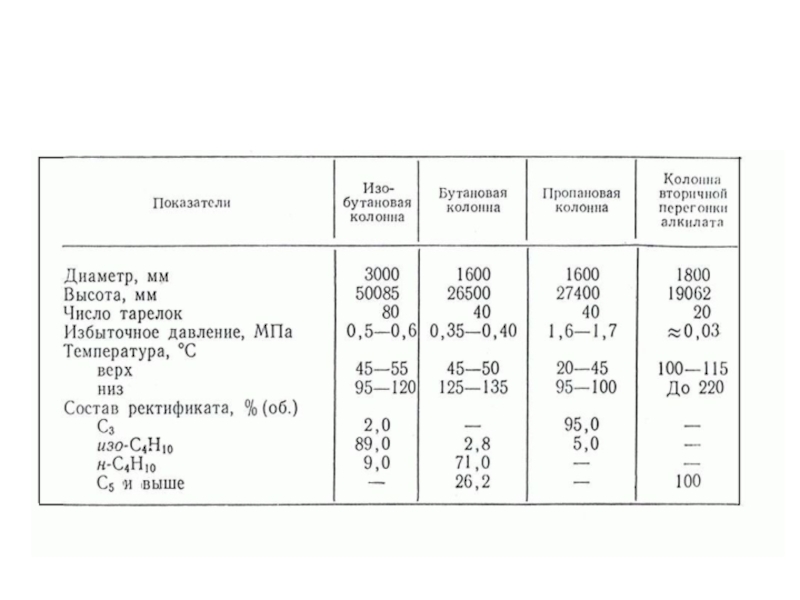

Слайд 225 Размеры и технологические параметры ректификационных колонн на установке сернокислотного алкилирования

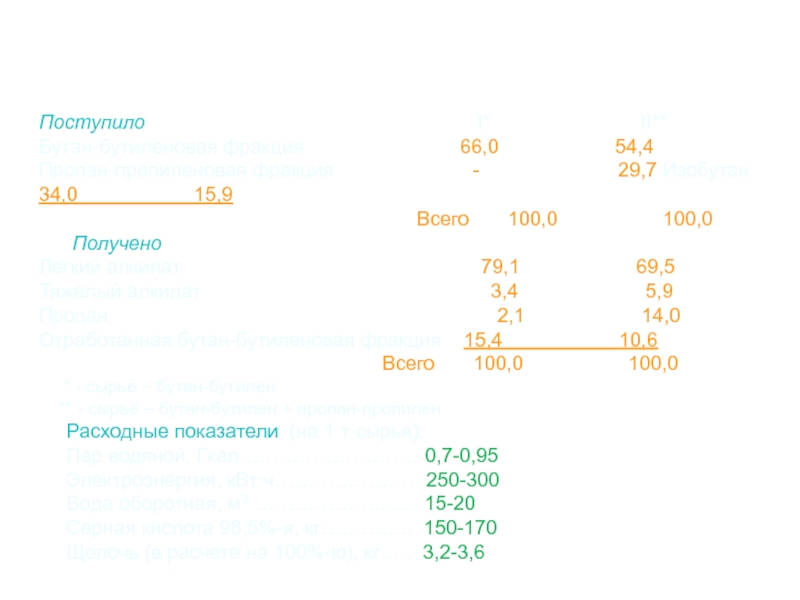

Слайд 226Материальный баланс установки сернокислотного алкилирования

Поступило

Бутан-бутиленовая фракция 66,0 54,4

Пропан-пропиленовая фракция - 29,7 Изобутан 34,0 15,9

Всего 100,0 100,0

Получено

Легкий алкилат 79,1 69,5

Тяжелый алкилат 3,4 5,9

Пропан 2,1 14,0

Отработанная бутан-бутиленовая фракция 15,4 10,6

Всего 100,0 100,0

* - сырьё – бутан-бутилен

** - сырьё – бутан-бутилен + пропан-пропилен

Расходные показатели (на 1 т сырья):

Пар водяной, Гкал……………………… 0,7-0,95

Электроэнергия, кВт·ч………………… 250-300

Вода оборотная, м3 ………………....... 15-20

Серная кислота 98,5%-я, кг………….. 150-170

Щелочь (в расчете на 100%-ю), кг….. 3,2-3,6

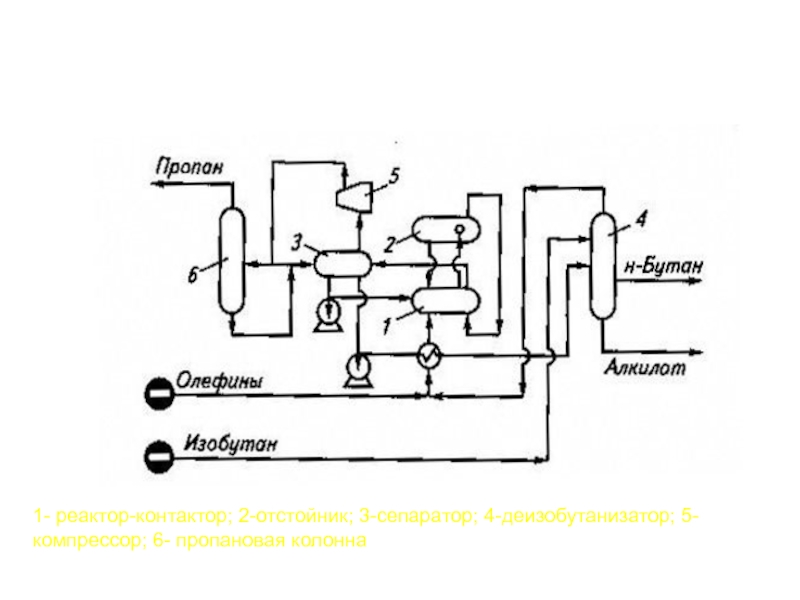

Слайд 228Принципиальная схема установки

фтористо-водородного алкилирования по технологии «Philips Petroleum»

1- реактор; 2-

Слайд 229Принципиальная схема установки

фтористо-водородного алкилирования по технологии UOP

1- реактор; 2- отстойник;

5- пропановая колонна

Слайд 231Схема потоков процесса Alkilene

1- реактор Alkilene; 2- секция реактивации; 3- секция

4-секция фракционирования

Слайд 232 Схема процесса InAlk

1- реактор полимеризации; 2- реактор гидрирования; 3- сепарационно-ректификационная

Слайд 233

Другие способы переработки нефтезаводских газов.

Полимеризация(олигомеризация олефинов). Схема процесса. Основные показатели.

Оксигенаты. Классификация.

Производство серы. Схема процесса. Основные показатели.

Производство водорода. Схема процесса. Основные показатели.

II. Экология процессов переработки углеводородного сырья.

Улучшение качества моторных топлив и других нефтепродуктов с целью повышения их экологической безопасности.

Проведение природоохранительных мероприятий непосредственно на НПЗ.

Содержание

Слайд 234Полимеризация олефинов – процесс, при котором образуются высокомолекулярные вещества путем соединения

Ограничения реакции полимеризации с получением жидких продуктов сравнительно небольшой молекулярной массы называется олигомеризацией.

Механизм реакции – карбкатионный

Катализатор: твердая фосфорная кислота на кизельгуре.

Слайд 235Основные реакции

Олигомеризация и диспропорционирование олефинов С3 – С4 с образованием олефинов

Крекинг олефинов с образованием карбкатионов, их изомеризация с образованием вторичных – четвертичных структур и последующим их гидрированием с получением разветвленных олефинов или нафтенов;

Алкилирование изобутана олефинами с образованием разветвленных парафинов;

Сопряженное гидрирование образовавшихся олефинов с получением парафинов С2 – С6 и алкилбензолов С7 и выше.

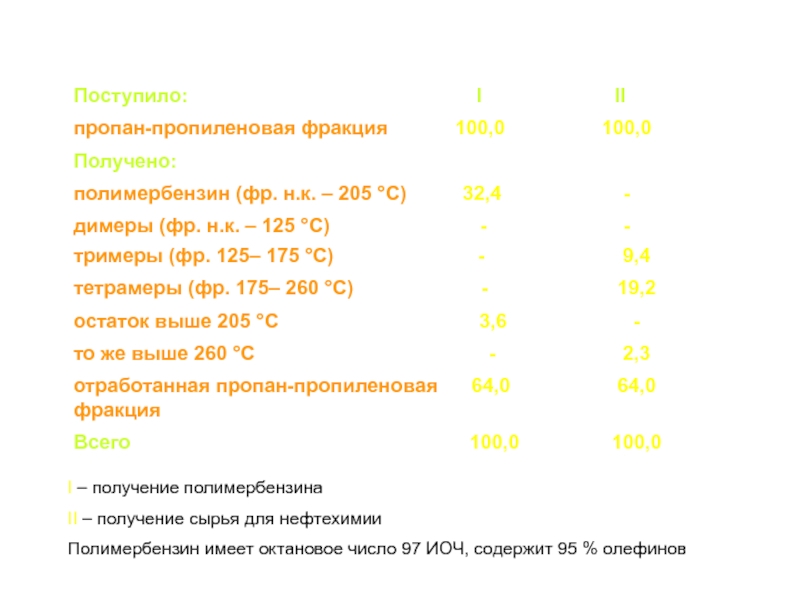

Слайд 237Материальный баланс, % масс.

I – получение полимербензина

II – получение сырья для

Полимербензин имеет октановое число 97 ИОЧ, содержит 95 % олефинов

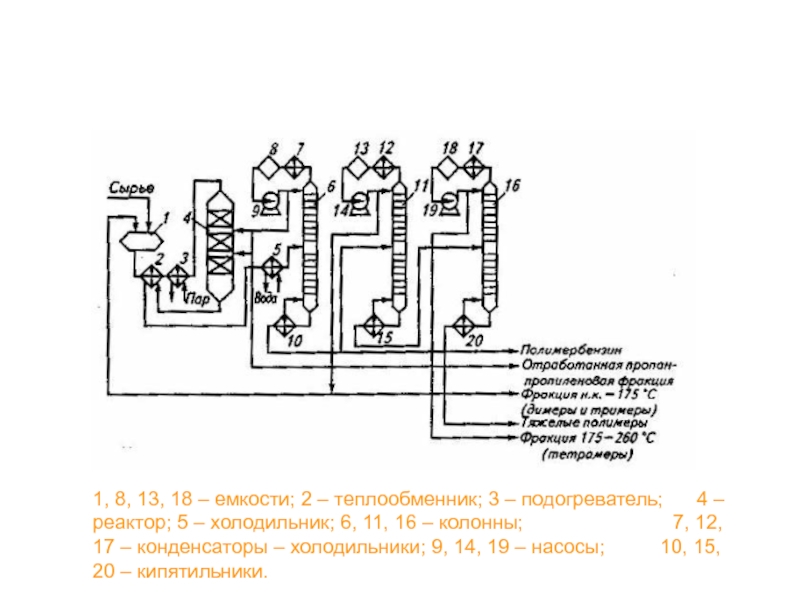

Слайд 238Технологическая схема установки полимеризации (олигомеризации).

1, 8, 13, 18 – емкости; 2

Слайд 240Оксигенаты (кислородсодержащие высокооктановые добавки)

Спирты

Метанол

Этанол

Изопропанол

Изобутанол

Эфиры

МТБЭ

ЭТБЭ

МТАЭ

ДИПЭ

Слайд 241

Метилтретбутиловый эфир (МТБЭ)

СН3ОН + СН2 = С – СН3

СН3

СН3

СН3

T = 60 – 70 0C

P = 0,7 – 0,75 МПа

Катализатор – сульфированные ионнообменные смолы

Соотношение метанол : изобутан = 10 : 1

Слайд 242Преимущества МТБЭ

Понижает точку выкипания 50% (об.) бензина, улучшает испаряемость бензина на

Повышает октановое число смеси.

Сокращает содержание СО в выхлопных газах за счет связанного кислорода в эфире.

Недостатки МТБЭ

Низкая теплота сгорания (37 кДж/кг) по сравнению с бензинами (43 кДж/кг), что приводит к снижению энергопотенциала бензина.

Высокая теплота испарения (350 кДж/кг) по сравнению с бензинами (180 кДж/кг) – на испарение тратится много тепла.

Слайд 244Производство водорода конверсией метана

СН4 + Н2О

CO + 2H2O CO2 + 4H2 + Q2

Причем Q1>Q2

Слайд 245Схема производства водорода паровой каталитической конверсией метана

1 – дымовая труба;

2 –

3 – реактор гидрирования;

4 – воздуходувка;

5 – дымосос;

6 – воздухоподогреватель;

7 – подогреватель сырья;

8,13 – котлы-утилизаторы;

9 – пароперегреватель;

10 – компрессор;

11 – смеситель;

12 – печь конверсии;

14 – реактор среднетемпературной конверсии СО;

15 – подогреватели;

16 – реакторы низкотемпературной конверсии СО;

17 – теплообменник для нагревания раствора К2СО3;

18 – абсорбер для очистки от СО2;

19 – насос;

20 – регенератор К2СО3;

21 – реактор метанирования;

22 – холодильник;

23 – водородный компрессор.

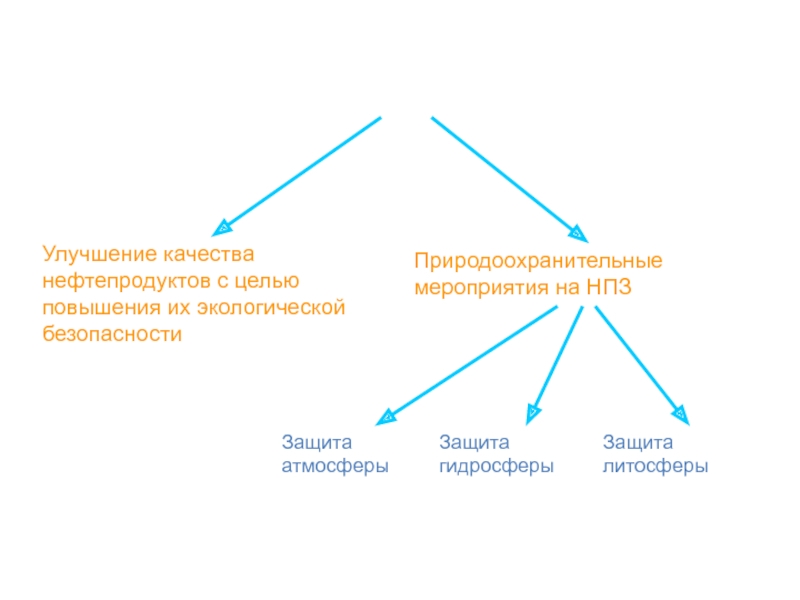

Слайд 246Экологические проблемы нефтепереработки

Улучшение качества нефтепродуктов с целью повышения их экологической безопасности

Природоохранительные

Защита атмосферы

Защита гидросферы

Защита литосферы

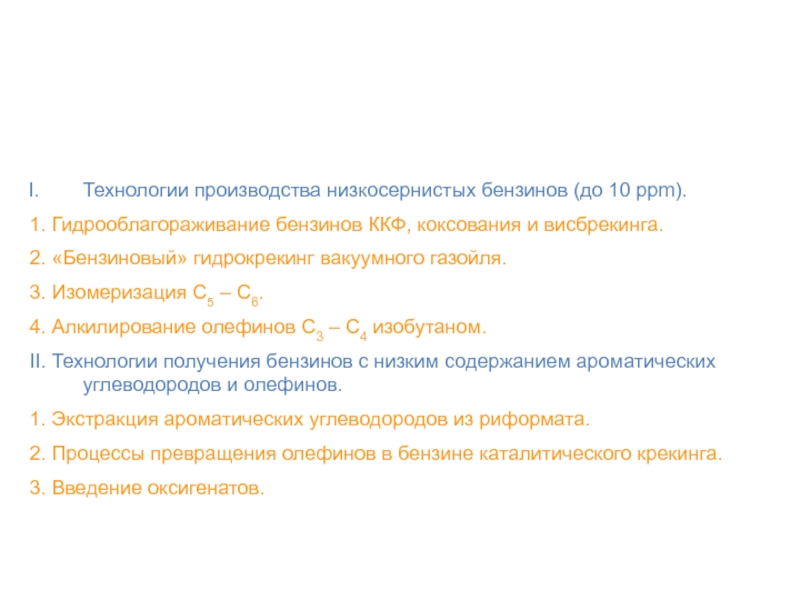

Слайд 247Новые технологии, повышающие экологическую безопасность нефтепродуктов

Технологии производства низкосернистых бензинов (до 10

1. Гидрооблагораживание бензинов ККФ, коксования и висбрекинга.

2. «Бензиновый» гидрокрекинг вакуумного газойля.

3. Изомеризация С5 – С6.

4. Алкилирование олефинов С3 – С4 изобутаном.

II. Технологии получения бензинов с низким содержанием ароматических углеводородов и олефинов.

1. Экстракция ароматических углеводородов из риформата.

2. Процессы превращения олефинов в бензине каталитического крекинга.

3. Введение оксигенатов.

Слайд 248III. Технология получения дизельного топлива с низким содержанием серы (до 10

1. Новые процессы в гидроочистке дизтоплива.

2. Глубокое обессеривание легких газойлей коксования, каткрекинга и висбрекинга.

3. Гидродеароматизация дизельных фракций.

IV. Технологии получения низкосернистого котельного топлива (до 1 % масс.)

Новые технологии, повышающие экологическую безопасность нефтепродуктов (продолжение)

Слайд 249Требования к автобензинам Европейского экономического сообщества

* Смазывающая способность – скорректированный