- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Фрезы. Определение, назначение, классификация по различным признакам презентация

Содержание

- 1. Фрезы. Определение, назначение, классификация по различным признакам

- 2. МРСиИ Ромашев А.Н. Определение Фрезой называется лезвийный

- 3. МРСиИ Ромашев А.Н. Фреза — это многолезвийный

- 4. МРСиИ Ромашев А.Н. Особенность Особенностью процесса фрезерования

- 5. МРСиИ Ромашев А.Н. Особенность

- 6. МРСиИ Ромашев А.Н. равномерность фрезерования Для цилиндрических

- 7. МРСиИ Ромашев А.Н. Классификация фрез По

- 8. МРСиИ Ромашев А.Н. Классификация фрез По

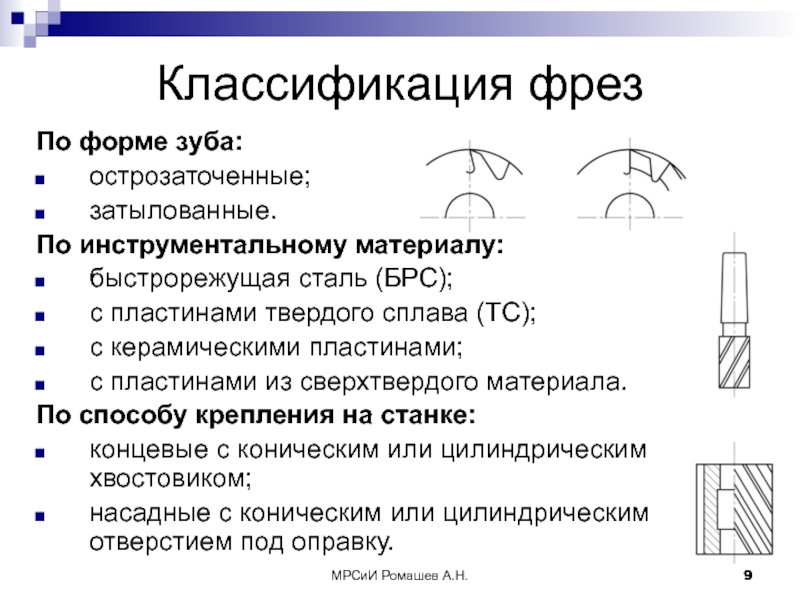

- 9. МРСиИ Ромашев А.Н. Классификация фрез По

- 10. МРСиИ Ромашев А.Н. Виды фрез и обрабатываемых

- 11. МРСиИ Ромашев А.Н. Виды фрез и обрабатываемых

- 12. МРСиИ Ромашев А.Н. Виды фрез и обрабатываемых

- 13. МРСиИ Ромашев А.Н. Виды фрез и обрабатываемых поверхностей Для отрезки и обработки узких (B

- 14. МРСиИ Ромашев А.Н. Виды фрез и обрабатываемых поверхностей концевые и Т-образные.

- 15. МРСиИ Ромашев А.Н. Виды фрез и обрабатываемых

- 16. МРСиИ Ромашев А.Н. Виды фрез и обрабатываемых

- 17. МРСиИ Ромашев А.Н. Конструкции и геометрические параметры

- 18. МРСиИ Ромашев А.Н. Конструкции и геометрические параметры

- 19. МРСиИ Ромашев А.Н. формы зубьев цельных фрез

- 20. МРСиИ Ромашев А.Н. Сборные конструкции фрез

- 21. МРСиИ Ромашев А.Н. Схемы крепления твердосплавных пластин

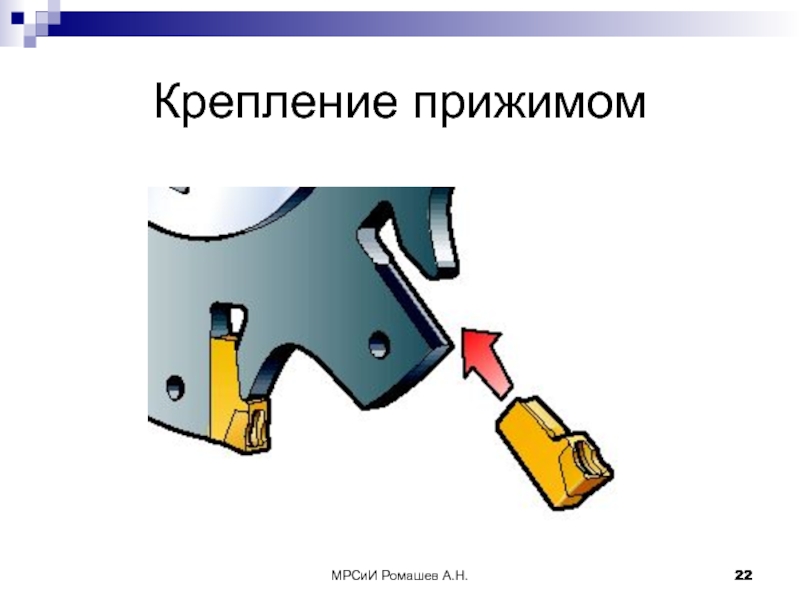

- 22. МРСиИ Ромашев А.Н. Крепление прижимом

- 23. МРСиИ Ромашев А.Н. Крепление прижимом

- 24. МРСиИ Ромашев А.Н. Крепление винтом

- 25. МРСиИ Ромашев А.Н. Крепление штифтом

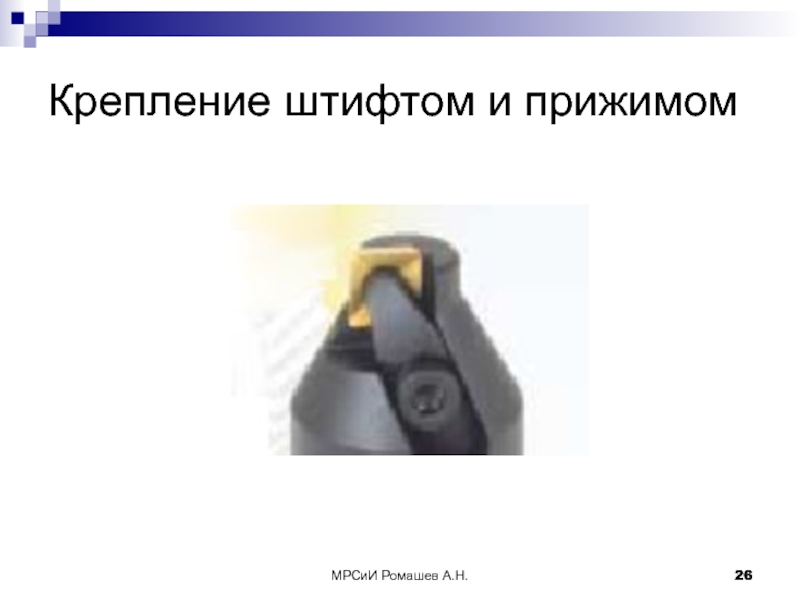

- 26. МРСиИ Ромашев А.Н. Крепление штифтом и прижимом

- 27. МРСиИ Ромашев А.Н. Геометрические параметры фрез

- 28. Острозаточенные фрезы Конструктивные особенности

- 29. МРСиИ Ромашев А.Н. Острозаточенные фрезы отличаются многообразием

- 30. МРСиИ Ромашев А.Н. К общим конструктивным элементам

- 31. МРСиИ Ромашев А.Н. Для сокращения номенклатуры фрез

- 32. МРСиИ Ромашев А.Н. Размерные ряды диаметров фрез

- 33. МРСиИ Ромашев А.Н. Диаметр посадочных отверстий выбирают

- 34. МРСиИ Ромашев А.Н. Задача проектирования фрез сводится

- 35. МРСиИ Ромашев А.Н. Определение наружного диаметра и

- 36. МРСиИ Ромашев А.Н. Наружный диаметр насадных фрез

- 37. МРСиИ Ромашев А.Н. Диаметр посадочного отверстия Do

- 38. МРСиИ Ромашев А.Н. Число зубьев фрез

- 39. МРСиИ Ромашев А.Н. Профиль зубьев фрез

- 40. МРСиИ Ромашев А.Н. При черновом фрезеровании необходимо

- 41. МРСиИ Ромашев А.Н. При чистовом фрезеровании заготовок

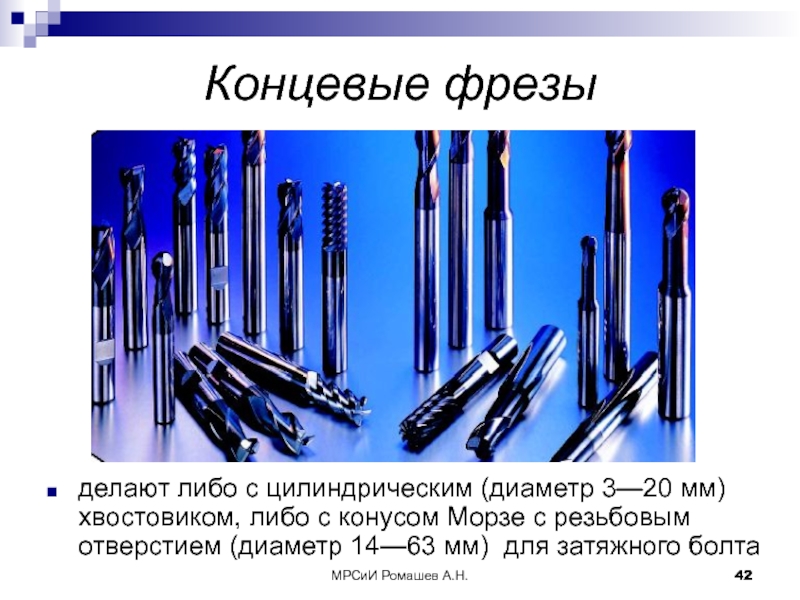

- 42. МРСиИ Ромашев А.Н. Концевые фрезы делают либо

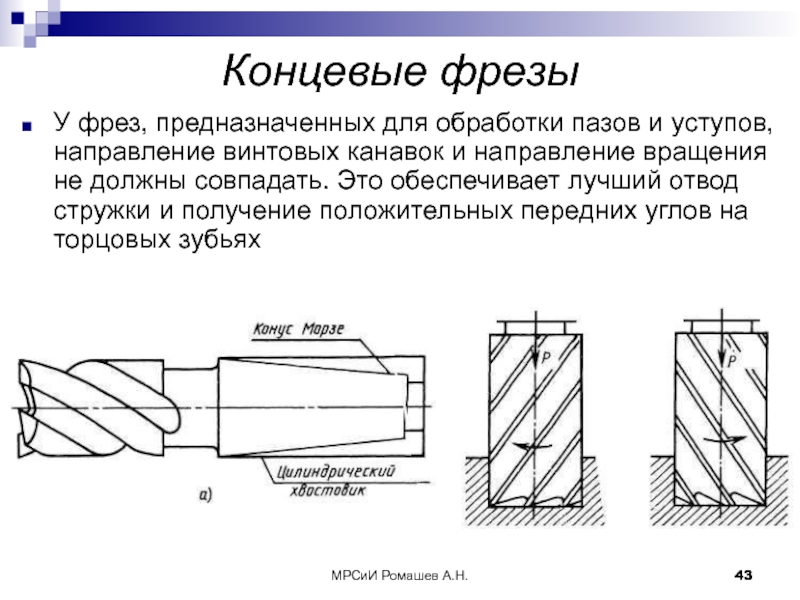

- 43. МРСиИ Ромашев А.Н. Концевые фрезы У фрез,

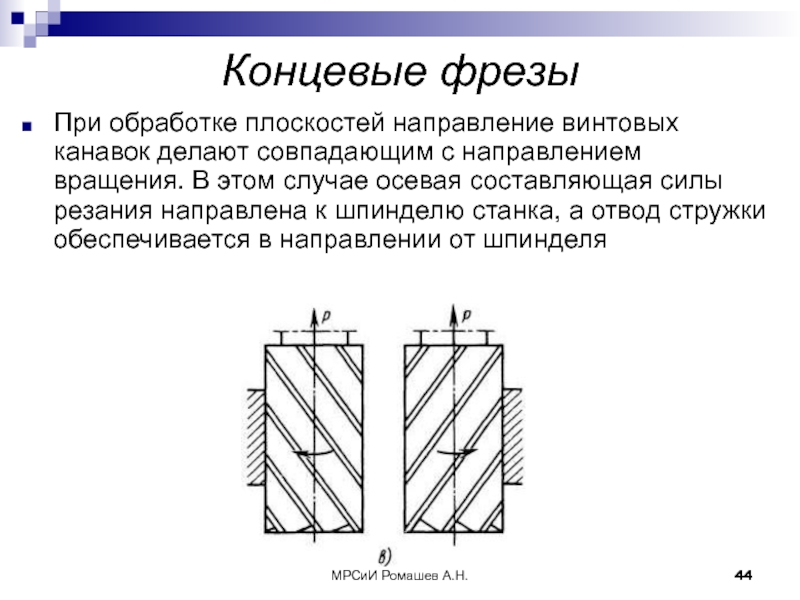

- 44. МРСиИ Ромашев А.Н. Концевые фрезы При обработке

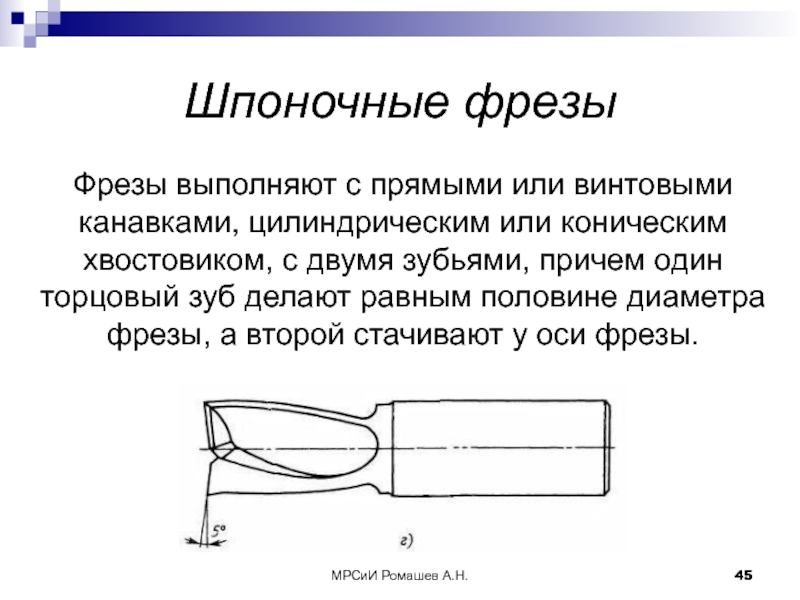

- 45. МРСиИ Ромашев А.Н. Шпоночные фрезы Фрезы выполняют

- 46. МРСиИ Ромашев А.Н. Пазовые фрезы выполняют

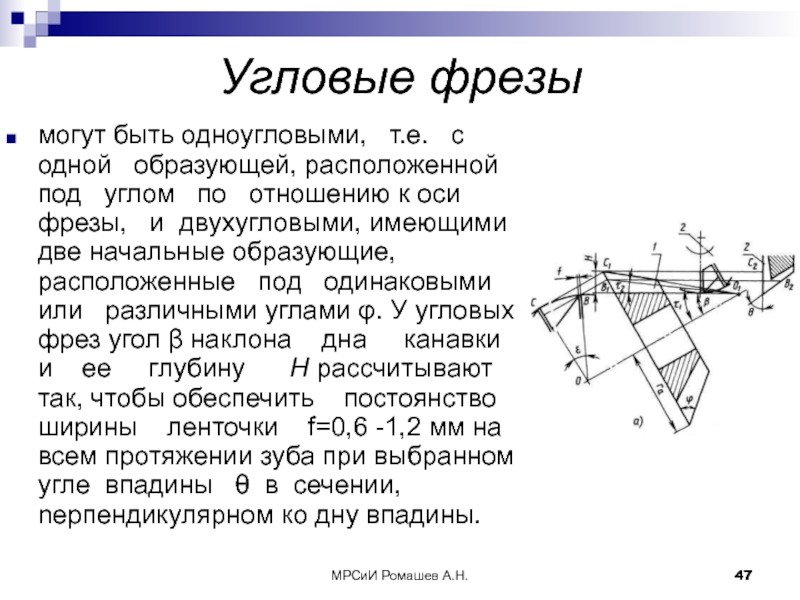

- 47. МРСиИ Ромашев А.Н. Угловые фрезы могут быть

- 48. МРСиИ Ромашев А.Н. Фрезы прорезные и отрезные

- 49. МРСиИ Ромашев А.Н. Сборные конструкции фрез обеспечивают

- 50. МРСиИ Ромашев А.Н. Сборные конструкции фрез Наиболее

- 51. МРСиИ Ромашев А.Н. Твердосплавные фрезы широко применяют

- 52. МРСиИ Ромашев А.Н. Твердосплавные фрезы По конструкции

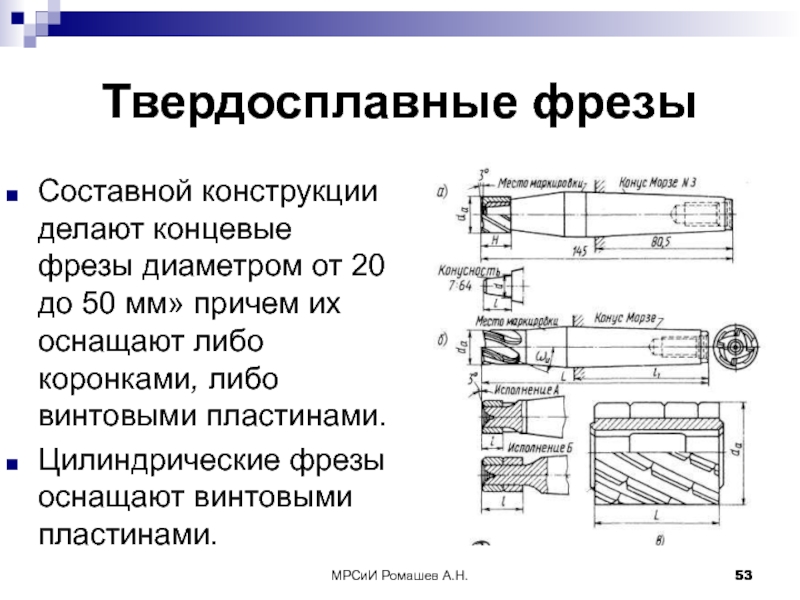

- 53. МРСиИ Ромашев А.Н. Составной конструкции делают концевые

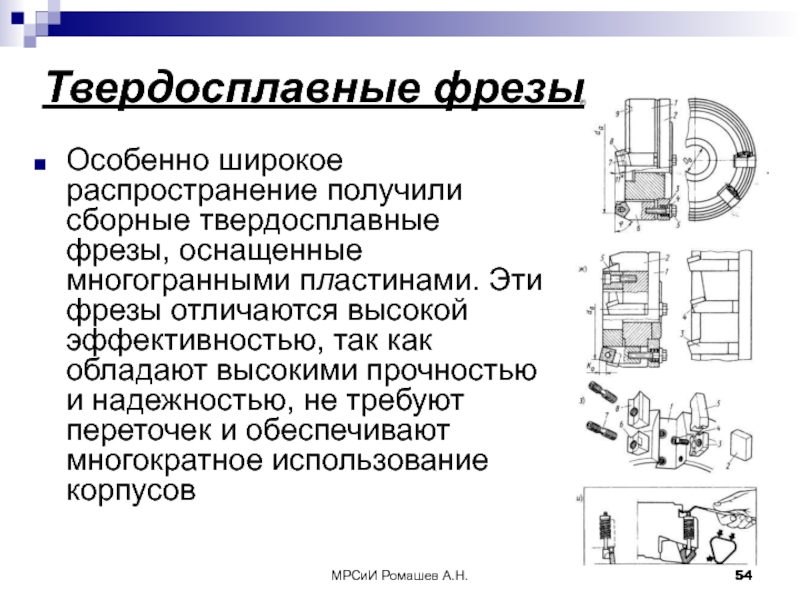

- 54. МРСиИ Ромашев А.Н. Особенно широкое распространение получили

- 55. МРСиИ Ромашев А.Н. Применяют точные пластины

- 56. МРСиИ Ромашев А.Н. Твердосплавные фрезы оснащены пластинами с задними углами, равными 11°.

- 57. МРСиИ Ромашев А.Н. Торцовые фрезы, оснащенные композитом

- 58. МРСиИ Ромашев А.Н. Торцовые фрезы, оснащенные композитом

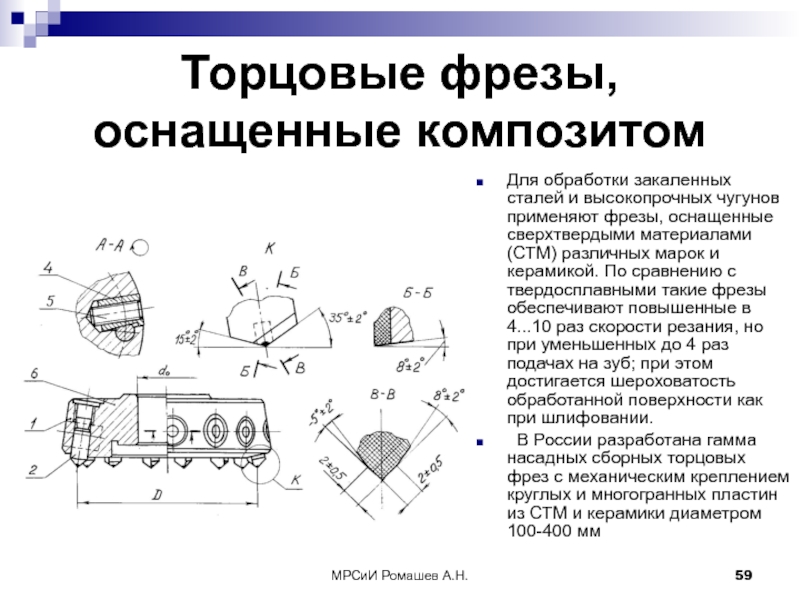

- 59. МРСиИ Ромашев А.Н. Для обработки закаленных сталей

- 60. МРСиИ Ромашев А.Н. Главным направлением развития конструкций

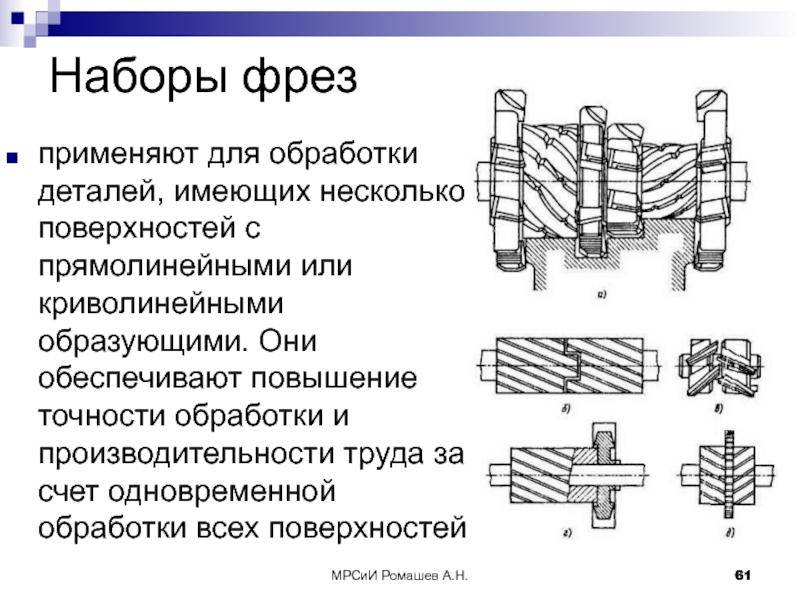

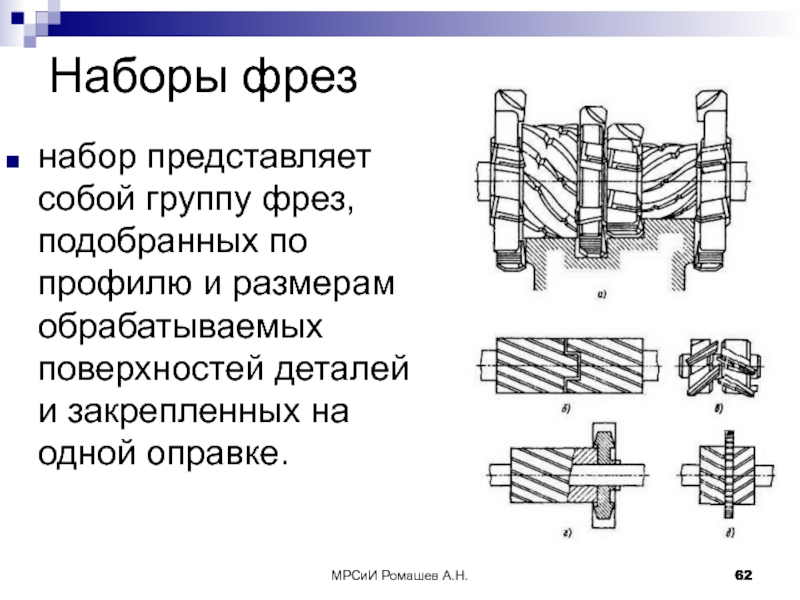

- 61. МРСиИ Ромашев А.Н. Наборы фрез применяют для

- 62. МРСиИ Ромашев А.Н. Наборы фрез набор представляет

- 63. МРСиИ Ромашев А.Н. Наборы фрез Точность взаимного

- 64. МРСиИ Ромашев А.Н. Кольца могут быть регулируемыми

- 65. МРСиИ Ромашев А.Н. Плавная работа набора обеспечивается

- 66. Фасонные фрезы

- 67. МРСиИ Ромашев А.Н. Фасонные фрезы имеют фасонную

- 68. МРСиИ Ромашев А.Н. Фасонные фрезы

- 69. МРСиИ Ромашев А.Н. Фасонными фрезами обрабатывают поверхности

- 70. МРСиИ Ромашев А.Н. Фасонные фрезы применяют как

- 71. МРСиИ Ромашев А.Н. Фрезы с затылованными зубьями

- 72. МРСиИ Ромашев А.Н. затылование В процессе изготовления

- 73. МРСиИ Ромашев А.Н. три способа затылования На

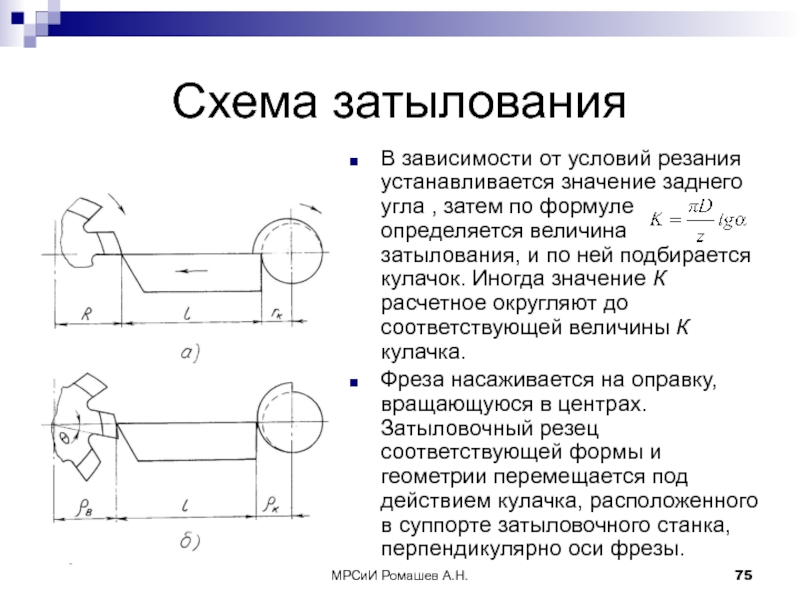

- 74. МРСиИ Ромашев А.Н. Схема затылования В

- 75. МРСиИ Ромашев А.Н. Схема затылования В

Слайд 2МРСиИ Ромашев А.Н.

Определение

Фрезой называется лезвийный инструмент для обработки с вращательным движением

резания инструмента (Dг) без возможного изменения радиуса траектории этого движения и хотя бы с одним движением подачи (Ds), направление которого не совпадает с осью вращения.

Слайд 3МРСиИ Ромашев А.Н.

Фреза — это многолезвийный вращающийся инструмент, зубья которого последовательно

вступают в контакт с обрабатываемой поверхностью в процессе резания. При относительно медленной подаче, которая осуществляется за счет движения обрабатываемой детали, закрепленной на станке.

Слайд 4МРСиИ Ромашев А.Н.

Особенность

Особенностью процесса фрезерования является то, что он протекает прерывисто

в отличие от точения, сверления и других, при которых режущая кромка находится в контакте с заготовкой до окончания процесса резания

Ширина фрезерования всегда измеряется вдоль оси вращения фрезы

Ширина фрезерования всегда измеряется вдоль оси вращения фрезы

Слайд 5МРСиИ Ромашев А.Н.

Особенность

Невозможность изменения радиуса траектории главного движения

резания лезвий инструмента, согласно ГОСТ 25751-83, является отличительным признаком фрез.

Слайд 6МРСиИ Ромашев А.Н.

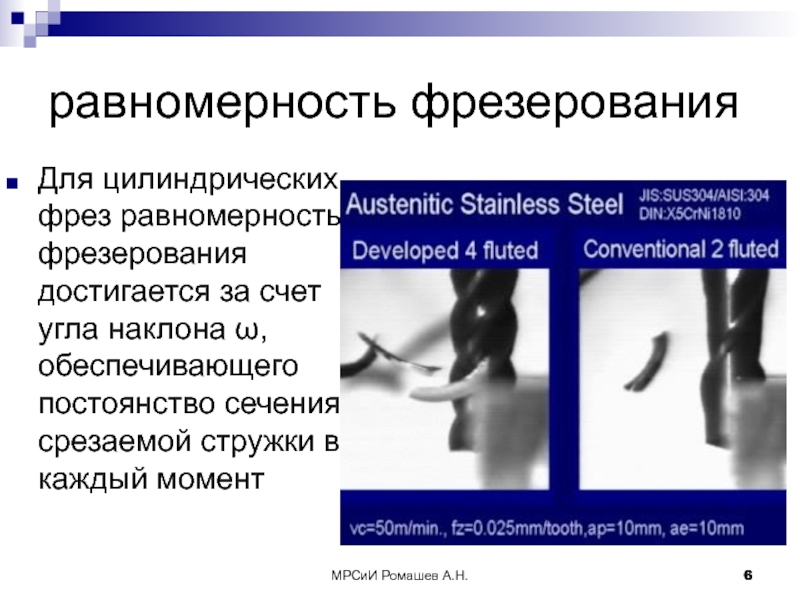

равномерность фрезерования

Для цилиндрических фрез равномерность фрезерования достигается за счет

угла наклона ω, обеспечивающего постоянство сечения срезаемой стружки в каждый момент

Слайд 7МРСиИ Ромашев А.Н.

Классификация фрез

По расположению зубьев относительно оси фрезы:

цилиндрические;

торцевые (в

том числе и торцевые фрезерные головки);

угловые;

фасонные;

дисковые (прорезные и отрезные);

концевые;

шпоночные;

специальные.

угловые;

фасонные;

дисковые (прорезные и отрезные);

концевые;

шпоночные;

специальные.

Слайд 8МРСиИ Ромашев А.Н.

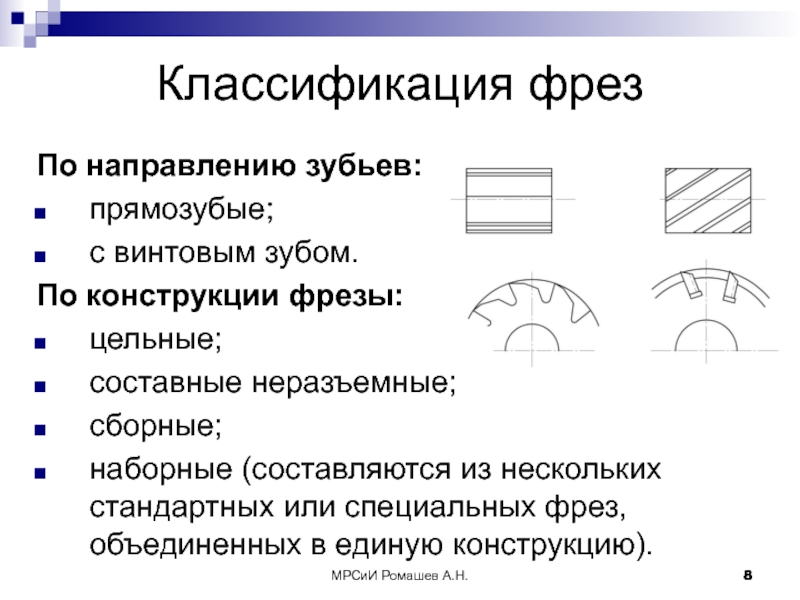

Классификация фрез

По направлению зубьев:

прямозубые;

с винтовым зубом.

По конструкции фрезы:

цельные;

составные

неразъемные;

сборные;

наборные (составляются из нескольких стандартных или специальных фрез, объединенных в единую конструкцию).

сборные;

наборные (составляются из нескольких стандартных или специальных фрез, объединенных в единую конструкцию).

Слайд 9МРСиИ Ромашев А.Н.

Классификация фрез

По форме зуба:

острозаточенные;

затылованные.

По инструментальному материалу:

быстрорежущая сталь (БРС);

с

пластинами твердого сплава (ТС);

с керамическими пластинами;

с пластинами из сверхтвердого материала.

По способу крепления на станке:

концевые с коническим или цилиндрическим хвостовиком;

насадные с коническим или цилиндрическим отверстием под оправку.

с керамическими пластинами;

с пластинами из сверхтвердого материала.

По способу крепления на станке:

концевые с коническим или цилиндрическим хвостовиком;

насадные с коническим или цилиндрическим отверстием под оправку.

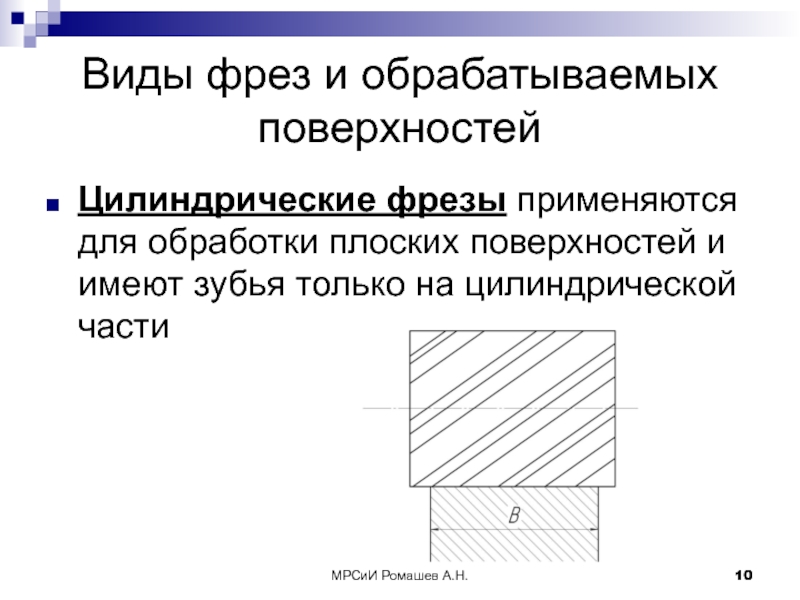

Слайд 10МРСиИ Ромашев А.Н.

Виды фрез и обрабатываемых поверхностей

Цилиндрические фрезы применяются для

обработки плоских поверхностей и имеют зубья только на цилиндрической части

Слайд 11МРСиИ Ромашев А.Н.

Виды фрез и обрабатываемых поверхностей

Торцевые фрезы предназначены для

обработки более протяженных плоскостей и имеют зубья только на торцевой части, а для широкого фрезерования применяются торцевые фрезы со вставными ножами

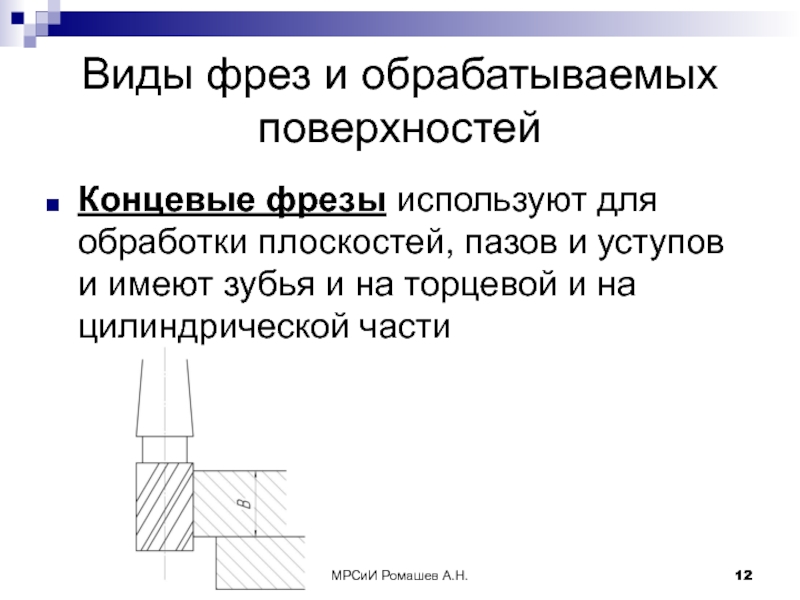

Слайд 12МРСиИ Ромашев А.Н.

Виды фрез и обрабатываемых поверхностей

Концевые фрезы используют для

обработки плоскостей, пазов и уступов и имеют зубья и на торцевой и на цилиндрической части

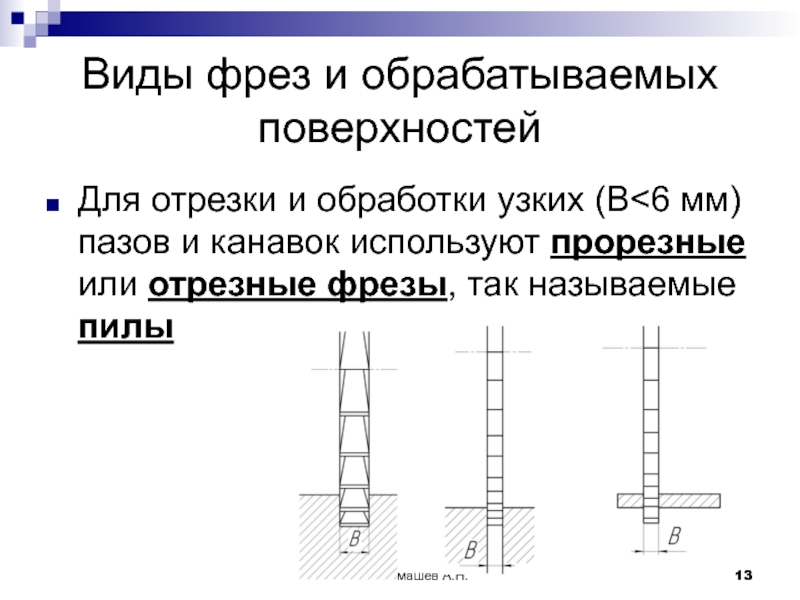

Слайд 13МРСиИ Ромашев А.Н.

Виды фрез и обрабатываемых поверхностей

Для отрезки и обработки

узких (B<6 мм) пазов и канавок используют прорезные или отрезные фрезы, так называемые пилы

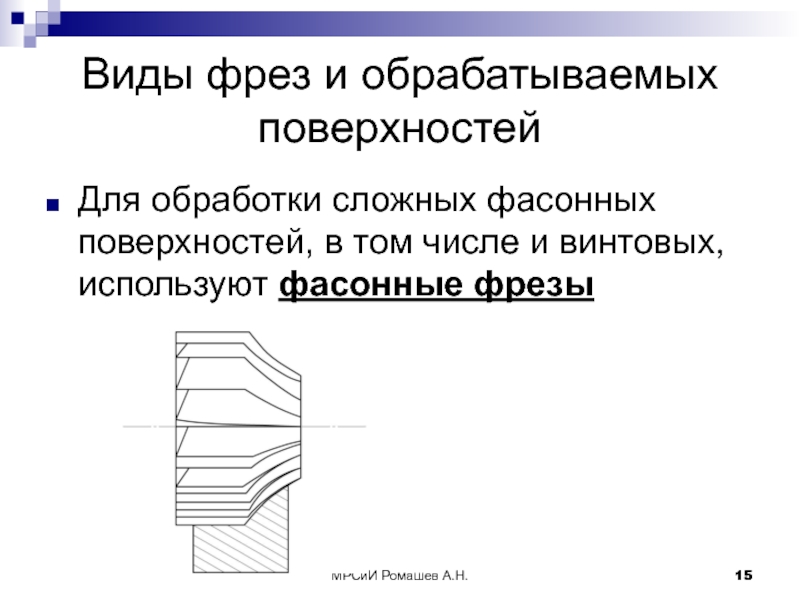

Слайд 15МРСиИ Ромашев А.Н.

Виды фрез и обрабатываемых поверхностей

Для обработки сложных фасонных

поверхностей, в том числе и винтовых, используют фасонные фрезы

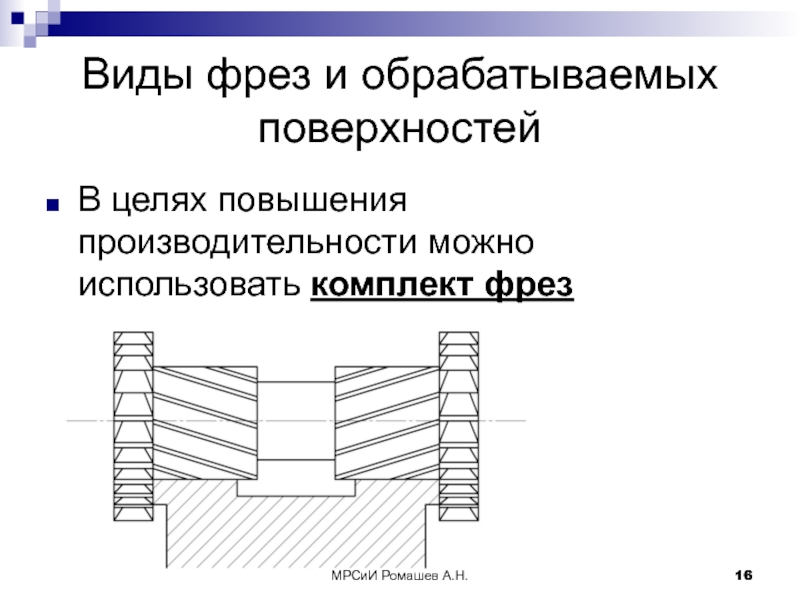

Слайд 16МРСиИ Ромашев А.Н.

Виды фрез и обрабатываемых поверхностей

В целях повышения производительности

можно использовать комплект фрез

Слайд 17МРСиИ Ромашев А.Н.

Конструкции и геометрические параметры фрез

Фрезы применяются для обработки

плоскостей, фасонных и линейчатых поверхностей и могут производить черновую, получистовую и чистовую обработку. Конкретный вид обработки связан с конструкцией инструмента и режимами резания. При фрезеровании точность обработки определяется видом применяемого оборудования и точностью и качеством изготовления фрез.

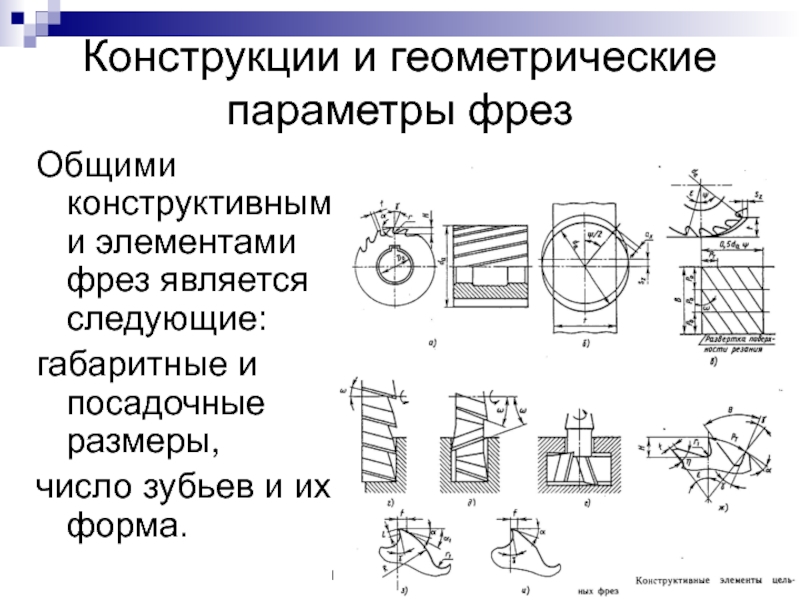

Слайд 18МРСиИ Ромашев А.Н.

Конструкции и геометрические параметры фрез

Общими конструктивными элементами фрез

является следующие:

габаритные и посадочные размеры,

число зубьев и их форма.

габаритные и посадочные размеры,

число зубьев и их форма.

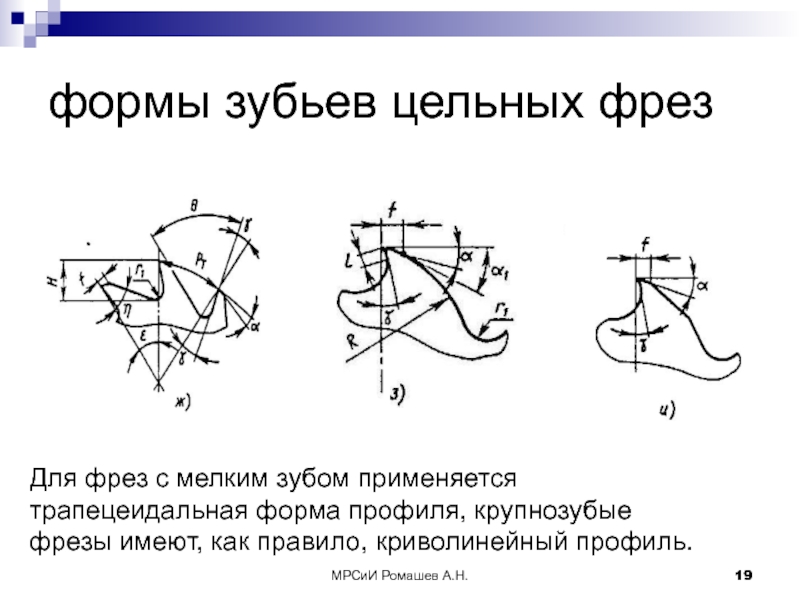

Слайд 19МРСиИ Ромашев А.Н.

формы зубьев цельных фрез

Для фрез с мелким зубом

применяется трапецеидальная форма профиля, крупнозубые фрезы имеют, как правило, криволинейный профиль.

Слайд 20МРСиИ Ромашев А.Н.

Сборные конструкции фрез

Сборные конструкции фрез характеризуются режущей частью

в виде многогранных неперетачиваемых пластин, и являются весьма перспективными, как с точки зрения эксплуатации, так и с точки зрения производительности и качества обработки.

Слайд 21МРСиИ Ромашев А.Н.

Схемы крепления твердосплавных пластин

Крепление прижимом;

Крепление винтом;

Крепление штифтом;

Крепление штифтом

и прижимом.

Слайд 27МРСиИ Ромашев А.Н.

Геометрические параметры фрез

Так как каждый зуб фрезы представляет

собой резец, то все параметры геометрии режущей части фрез определяются также как и у резцов

Вектор скорости резания и вектор подачи могут быть направлены в одну сторону, либо на встречу друг другу. Если вектор скорости и подачи направлены навстречу друг другу, то фрезерование называют встречным. В этом случае силы резания отрывают заготовку от станка, и зуб фрезы испытывает повышенное трение и износ в точке контакта. Если векторы скорости и подачи совпадают по направлению, попутное фрезерование, то силы резания прижимают деталь к станку. Сила резания как бы толкает деталь в направлении подачи, что может привести к поломке режущих зубьев

Вектор скорости резания и вектор подачи могут быть направлены в одну сторону, либо на встречу друг другу. Если вектор скорости и подачи направлены навстречу друг другу, то фрезерование называют встречным. В этом случае силы резания отрывают заготовку от станка, и зуб фрезы испытывает повышенное трение и износ в точке контакта. Если векторы скорости и подачи совпадают по направлению, попутное фрезерование, то силы резания прижимают деталь к станку. Сила резания как бы толкает деталь в направлении подачи, что может привести к поломке режущих зубьев

Слайд 29МРСиИ Ромашев А.Н.

Острозаточенные фрезы отличаются многообразием типов

К ним относятся

цилиндрические, торцовые,

дисковые, концевые, угловые, шпоночные. Т-образные и др.

Все типы острозаточенных фрез, несмотря на их многообразие, имеют много общего в методике расчета, назначении и оформлении конструктивных элементов

Все типы острозаточенных фрез, несмотря на их многообразие, имеют много общего в методике расчета, назначении и оформлении конструктивных элементов

Слайд 30МРСиИ Ромашев А.Н.

К общим конструктивным элементам относятся:

диаметр фрезы,

посадочные размеры (диаметр

отверстия, шпоночная канавка),

число зубьев и их форма.

число зубьев и их форма.

Слайд 31МРСиИ Ромашев А.Н.

Для сокращения номенклатуры фрез их наружные диаметры стандартизованы

Размерные ряды

диаметров составлены по геометрической прогрессии со знаменателем φ, равным 1,26; 1,58, т. е. равным знаменателю ряда частоты вращения шпинделей фрезерных станков. Такой выбор размерного ряда наружных диаметров обеспечивает неизменность скоростей резания при применении фрез любого диаметра, в том числе для фрезерных станков, частота вращения шпинделя которых изменяется по геометрической прогрессии со знаменателем

φ = 1,41.

φ = 1,41.

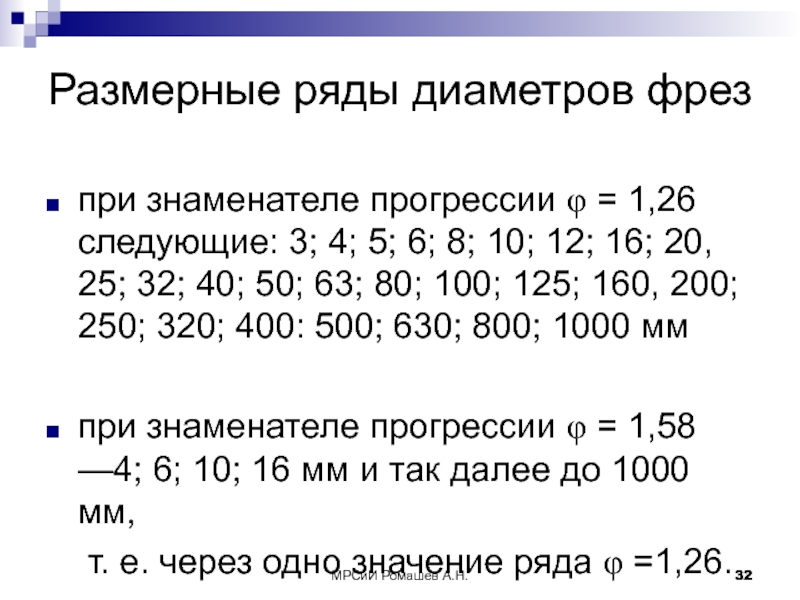

Слайд 32МРСиИ Ромашев А.Н.

Размерные ряды диаметров фрез

при знаменателе прогрессии φ = 1,26

следующие: 3; 4; 5; 6; 8; 10; 12; 16; 20, 25; 32; 40; 50; 63; 80; 100; 125; 160, 200; 250; 320; 400: 500; 630; 800; 1000 мм

при знаменателе прогрессии φ = 1,58 —4; 6; 10; 16 мм и так далее до 1000 мм,

т. е. через одно значение ряда φ =1,26.

при знаменателе прогрессии φ = 1,58 —4; 6; 10; 16 мм и так далее до 1000 мм,

т. е. через одно значение ряда φ =1,26.

Слайд 33МРСиИ Ромашев А.Н.

Диаметр посадочных отверстий

выбирают в зависимости от наружного диаметра фрезы,

но не более 60 мм с округлением до стандартного ряда:

16, 22; 27; 32; 40; 50 и 60 мм

16, 22; 27; 32; 40; 50 и 60 мм

Слайд 34МРСиИ Ромашев А.Н.

Задача проектирования фрез

сводится к определению их конструктивных элементов и

геометрических параметров, обеспечивающих обработку заданной детали на заданном станке в соответствии с требованиями к параметрам шероховатости обработанной поверхности.

В задании на проектирование указывают тип фрезы; схему установки детали на станке (расстояние между опорами оправки цилиндрической фрезы, вылет концевой фрезы относительно шпинделя станка и т. д.); параметры обработки (ширину и глубину резания); требования к шероховатости обработанной поверхности; модель и мощность станка с целью определения возможности обработки детали разработанной фрезой в зависимости от мощности оборудования

В задании на проектирование указывают тип фрезы; схему установки детали на станке (расстояние между опорами оправки цилиндрической фрезы, вылет концевой фрезы относительно шпинделя станка и т. д.); параметры обработки (ширину и глубину резания); требования к шероховатости обработанной поверхности; модель и мощность станка с целью определения возможности обработки детали разработанной фрезой в зависимости от мощности оборудования

Слайд 35МРСиИ Ромашев А.Н.

Определение наружного диаметра и диаметра посадочного отверстия

Диаметр фрезы

является важнейшим параметром ее конструкции. При выборе диаметра следует обеспечить необходимую жесткость оправки для заданных условий работы фрезы.

Диаметр фрезы следует выбирать минимальным с целью снижения машинного времени обработки:

Диаметр фрезы следует выбирать минимальным с целью снижения машинного времени обработки:

Слайд 36МРСиИ Ромашев А.Н.

Наружный диаметр насадных фрез

должен обеспечить прочность фрезы в сечении

между окружностью впадин и посадочным отверстием.

Опытным путем установлено, что нормальная работа фрез имеет место при прогибе оправки, не превышающем δ=0,4 мм при черновом и δ =0,2 мм при чистовом фрезеровании. Оправку фрезы можно рассматривать как балку, защемленную на концах

Опытным путем установлено, что нормальная работа фрез имеет место при прогибе оправки, не превышающем δ=0,4 мм при черновом и δ =0,2 мм при чистовом фрезеровании. Оправку фрезы можно рассматривать как балку, защемленную на концах

Слайд 37МРСиИ Ромашев А.Н.

Диаметр посадочного отверстия

Do = dн / 2,25

с округлением до

стандартного размера. Точность изготовления посадочного отверстия должна соответствовать 7-му квалитету и для высокоточных зуборезных фрез — 5-му квалитету (ГОСТ 25347—82).

Слайд 38МРСиИ Ромашев А.Н.

Число зубьев фрез

выбирают из условия равномерности фрезерования с

учетом эффективной мощности оборудования.

Равномерность фрезерования можно улучшить если зубья располагать не параллельно оси фрезы, а под углом ω =10...15°.

Направление угла ω наклона зуба следует выбирать так, чтобы осевая составляющая силы резания были направлена в сторону шпинделя

Равномерность фрезерования можно улучшить если зубья располагать не параллельно оси фрезы, а под углом ω =10...15°.

Направление угла ω наклона зуба следует выбирать так, чтобы осевая составляющая силы резания были направлена в сторону шпинделя

Слайд 39МРСиИ Ромашев А.Н.

Профиль зубьев фрез

Зубья фрезы должны обладать достаточной прочностью,

обеспечивать максимально возможное число переточек и достаточное пространство для размещения стружки при максимальном стачивании по задней поверхности

Число зубьев и их шаг зависят от диаметра фрезы, условий эксплуатации (черновое или чистовое фрезерование), свойств обрабатываемого материала.

Число зубьев и их шаг зависят от диаметра фрезы, условий эксплуатации (черновое или чистовое фрезерование), свойств обрабатываемого материала.

Слайд 40МРСиИ Ромашев А.Н.

При черновом фрезеровании

необходимо обеспечить высокую прочность зуба при работе

с увеличенными подачами и достаточную площадь стружечной канавки.

В этом случае применяют фрезы с окружным шагом зубьев Рr>10 мм. Такие фрезы называют фрезами с крупным зубом. Их применяют в тех случаях, когда t*Sz > 1, где t—глубина фрезерования, мм, Sz — подача на зуб, мм.

В этом случае применяют фрезы с окружным шагом зубьев Рr>10 мм. Такие фрезы называют фрезами с крупным зубом. Их применяют в тех случаях, когда t*Sz > 1, где t—глубина фрезерования, мм, Sz — подача на зуб, мм.

Слайд 41МРСиИ Ромашев А.Н.

При чистовом фрезеровании

заготовок из стали и при обработке хрупких

материалов применяют фрезы с шагом зубьев Рr ≤ 10, называемые фрезами с мелким зубом.

Их применяют в тех случаях, когда t*Sz ≤ 1.

Из условия размещения стружки зуб фрезы стачивают по высоте на величину до 0,75 Н.

Их применяют в тех случаях, когда t*Sz ≤ 1.

Из условия размещения стружки зуб фрезы стачивают по высоте на величину до 0,75 Н.

Слайд 42МРСиИ Ромашев А.Н.

Концевые фрезы

делают либо с цилиндрическим (диаметр 3—20 мм) хвостовиком,

либо с конусом Морзе с резьбовым отверстием (диаметр 14—63 мм) для затяжного болта

Слайд 43МРСиИ Ромашев А.Н.

Концевые фрезы

У фрез, предназначенных для обработки пазов и уступов,

направление винтовых канавок и направление вращения не должны совпадать. Это обеспечивает лучший отвод стружки и получение положительных передних углов на торцовых зубьях

Слайд 44МРСиИ Ромашев А.Н.

Концевые фрезы

При обработке плоскостей направление винтовых канавок делают совпадающим

с направлением вращения. В этом случае осевая составляющая силы резания направлена к шпинделю станка, а отвод стружки обеспечивается в направлении от шпинделя

Слайд 45МРСиИ Ромашев А.Н.

Шпоночные фрезы

Фрезы выполняют с прямыми или винтовыми канавками, цилиндрическим

или коническим хвостовиком, с двумя зубьями, причем один торцовый зуб делают равным половине диаметра фрезы, а второй стачивают у оси фрезы.

Слайд 46МРСиИ Ромашев А.Н.

Пазовые фрезы

выполняют с прямым зубом, расположенным на цилиндрической

поверхности. Для увеличения размерной стойкости на боковых сторонах оставляют фаски f=1...2 мм с углом в плане φ’ = 0, затем затачивают под углом φ=1...2°. Фрезы быстро теряют размер по ширине, поэтому для обработки пазов целесообразно применять составные фрезы, регулируемые по ширине с помощью прокладок. Для перекрытия зубьев обе половинки соединяют в замок

Слайд 47МРСиИ Ромашев А.Н.

Угловые фрезы

могут быть одноугловыми, т.е. с

одной образующей, расположенной под углом по отношению к оси фрезы, и двухугловыми, имеющими две начальные образующие, расположенные под одинаковыми или различными углами φ. У угловых фрез угол β наклона дна канавки и ее глубину Н рассчитывают так, чтобы обеспечить постоянство ширины ленточки f=0,6 -1,2 мм на всем протяжении зуба при выбранном угле впадины θ в сечении, nepпендикулярном ко дну впадины.

Слайд 48МРСиИ Ромашев А.Н.

Фрезы прорезные и отрезные

применяют для разрезки заготовок. Изготовляют их

цельными, диаметром 20—315 мм и шириной 0,2—6 мм или сборными, оснащенными сегментами.

Слайд 49МРСиИ Ромашев А.Н.

Сборные конструкции фрез

обеспечивают значительную экономию быстрорежущей стали и снижение

эксплуатаци-онных расходов из-за возможности многократ-ного использования корпуса и замены ножей после их изнашивания. Большое влияние на эффективность конструкции сборных фрез имеет способ крепления зубьев

Слайд 50МРСиИ Ромашев А.Н.

Сборные конструкции фрез

Наиболее простым и надежным способом крепления для

фрез из быстрорежущих сталей является применение рифлений обеспечивающих компактность крепления и возможность размещения значительного числа зубьев.

Слайд 51МРСиИ Ромашев А.Н.

Твердосплавные фрезы

широко применяют в машиностроении, так как они обеспечивают

резкое повышение производительности труда и возможность обработки современных конструкционных материалов, которые не могут быть обработаны фрезами из быстрорежущих сталей.

Слайд 52МРСиИ Ромашев А.Н.

Твердосплавные фрезы

По конструкции фрезы из твердых сплавов могут быть

монолитными, составной и сборной конструкции.

Монолитными делают дисковые и концевые мелкоразмерные фрезы. Их изготовляют либо методом прессования в специальных пресс-формах, либо делают из пластифици-рованных заготовок

Монолитными делают дисковые и концевые мелкоразмерные фрезы. Их изготовляют либо методом прессования в специальных пресс-формах, либо делают из пластифици-рованных заготовок

Слайд 53МРСиИ Ромашев А.Н.

Составной конструкции делают концевые фрезы диаметром от 20 до

50 мм» причем их оснащают либо коронками, либо винтовыми пластинами.

Цилиндрические фрезы оснащают винтовыми пластинами.

Цилиндрические фрезы оснащают винтовыми пластинами.

Твердосплавные фрезы

Слайд 54МРСиИ Ромашев А.Н.

Особенно широкое распространение получили сборные твердосплавные фрезы, оснащенные многогранными

пластинами. Эти фрезы отличаются высокой эффективностью, так как обладают высокими прочностью и надежностью, не требуют переточек и обеспечивают многократное использование корпусов

Твердосплавные фрезы

Слайд 55МРСиИ Ромашев А.Н.

Применяют точные пластины классов допусков A и F с

целью минимального биения режущих кромок.

Слайд 57МРСиИ Ромашев А.Н.

Торцовые фрезы, оснащенные композитом

Фрезы, оснащенные композитом различных марок, обеспечивают

возможность обработки закаленных до твердости 60—64 HRC3 сталей со скоростями резания 80—120 м/мин, подачей на оборот до 0,12 мм/об при глубине резания до 1 мм.

Обработку заготовок из чугунов можно производить со скоростью резания до 600 м/мин. Обработка фрезами заготовок из чугуна и сталей может заменить шлифование.

Обработку заготовок из чугунов можно производить со скоростью резания до 600 м/мин. Обработка фрезами заготовок из чугуна и сталей может заменить шлифование.

Слайд 58МРСиИ Ромашев А.Н.

Торцовые фрезы, оснащенные композитом

Фрезы оснащают либо многогранными пластинами из

композита, либо вставками, оснащенными композитом. Приведена конструкция фрезы с механическим креплением составных вставок.

Слайд 59МРСиИ Ромашев А.Н.

Для обработки закаленных сталей и высокопрочных чугунов применяют фрезы,

оснащенные сверхтвердыми материалами (СТМ) различных марок и керамикой. По сравнению с твердосплавными такие фрезы обеспечивают повышенные в 4...10 раз скорости резания, но при уменьшенных до 4 раз подачах на зуб; при этом достигается шероховатость обработанной поверхности как при шлифовании.

В России разработана гамма насадных сборных торцовых фрез с механическим креплением круглых и многогранных пластин из СТМ и керамики диаметром 100-400 мм

В России разработана гамма насадных сборных торцовых фрез с механическим креплением круглых и многогранных пластин из СТМ и керамики диаметром 100-400 мм

Торцовые фрезы, оснащенные композитом

Слайд 60МРСиИ Ромашев А.Н.

Главным направлением развития конструкций торцовых фрез с пластинами из

СТМ и керамики является использование кассетного принципа. Фреза состоит из корпуса 1 и кассет с режущими пластинами 8. Кассеты состоят из державки 6, прихвата 9, крепежного винта 7, сухаря 4 и регулировочного винта 3 с ограничительной шайбой 5 и крепятся в пазах корпуса винтами 2.

Фрезы, оснащенные СТМ и керамикой, следует эксплуатировать на металлорежущих станках повышенной, высокой и особо высокой точности и имеющих высокий верхний предел частоты вращения шпинделя 3000 об/мин и более.

Фрезы, оснащенные СТМ и керамикой, следует эксплуатировать на металлорежущих станках повышенной, высокой и особо высокой точности и имеющих высокий верхний предел частоты вращения шпинделя 3000 об/мин и более.

Торцовые фрезы, оснащенные композитом

Слайд 61МРСиИ Ромашев А.Н.

Наборы фрез

применяют для обработки деталей, имеющих несколько поверхностей с

прямолинейными или криволинейными образующими. Они обеспечивают повышение точности обработки и производительности труда за счет одновременной обработки всех поверхностей

Слайд 62МРСиИ Ромашев А.Н.

Наборы фрез

набор представляет собой группу фрез, подобранных по профилю

и размерам обрабатываемых поверхностей деталей и закрепленных на одной оправке.

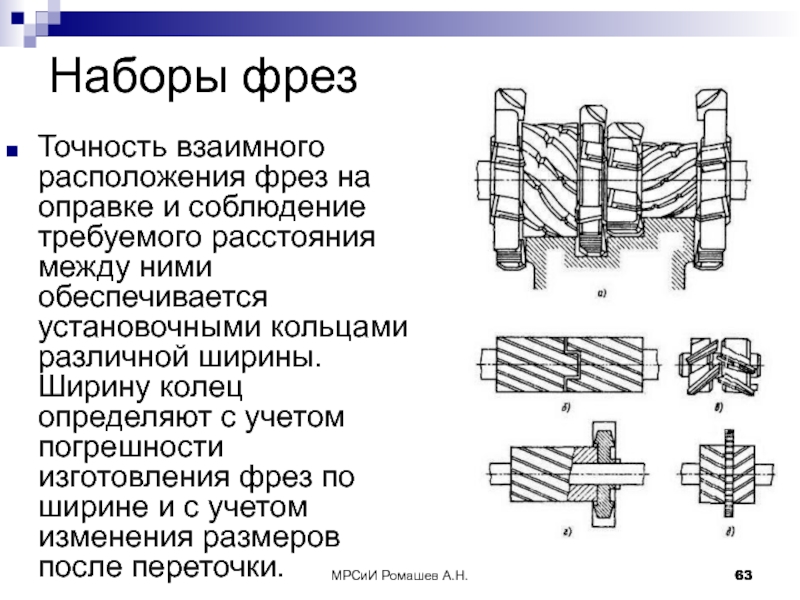

Слайд 63МРСиИ Ромашев А.Н.

Наборы фрез

Точность взаимного расположения фрез на оправке и соблюдение

требуемого расстояния между ними обеспечивается установочными кольцами различной ширины. Ширину колец определяют с учетом погрешности изготовления фрез по ширине и с учетом изменения размеров после переточки.

Слайд 64МРСиИ Ромашев А.Н.

Кольца могут быть регулируемыми и нерегулируемыми. Размеры колец по

диаметру зависят от диаметра оправки и конструктивного оформления торцов рядом расположенных фрез.

Направление зубьев у фрез набора следует выбирать так, чтобы за счет их разного направления либо компенсировать осевую силу, либо обеспечить ее направление в сторону шпинделя.

Направление зубьев у фрез набора следует выбирать так, чтобы за счет их разного направления либо компенсировать осевую силу, либо обеспечить ее направление в сторону шпинделя.

Слайд 65МРСиИ Ромашев А.Н.

Плавная работа набора обеспечивается расположением зубьев фрез так, чтобы

зубья соседней фрезы располагались против впадины предыдущей.

Это достигается расположением шпоночных пазов под различными углами относительно вершины зуба фрез. В результате зубья отдельных фрез входят в работу в различные моменты времени, и весь набор образует как бы одну фрезу с винтовым зубом.

Это достигается расположением шпоночных пазов под различными углами относительно вершины зуба фрез. В результате зубья отдельных фрез входят в работу в различные моменты времени, и весь набор образует как бы одну фрезу с винтовым зубом.

Слайд 67МРСиИ Ромашев А.Н.

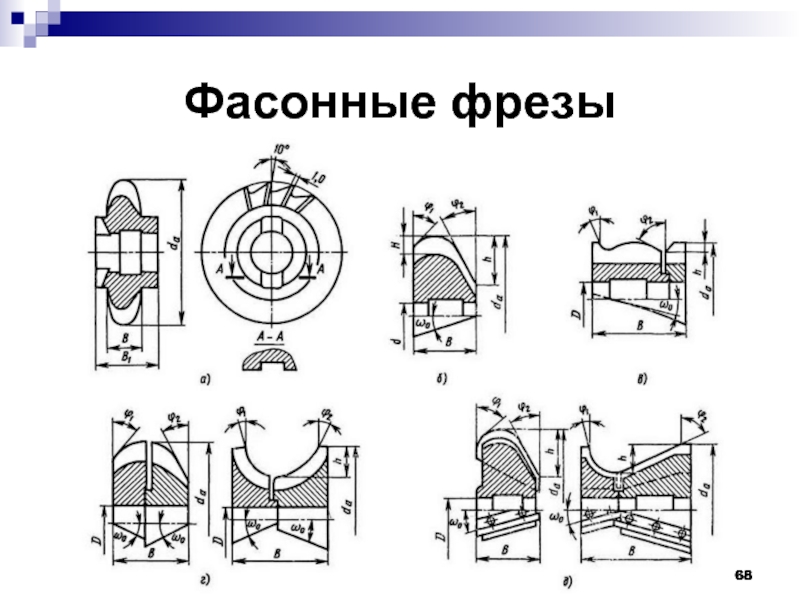

Фасонные фрезы

имеют фасонную производящую поверхность, на которой расположены зубья.

Форма и размеры производящей поверхности зависят от формы и размеров обрабатываемой поверхности, кинематики процесса фрезерования и расположения оси фрезы относительно детали.

Слайд 69МРСиИ Ромашев А.Н.

Фасонными фрезами обрабатывают поверхности с прямолинейной направляющей, винтовые поверхности,

тела вращения, например шейки коленчатых валов, причем в данном случае процесс точения заменен на более производительный процесс фрезерования.

Слайд 70МРСиИ Ромашев А.Н.

Фасонные фрезы применяют как затылованные, так и острозаточенные.

Первые

перетачивают по передней поверхности, вторые - по задней поверхности по копиру с применение специальных приспособлений

Слайд 71МРСиИ Ромашев А.Н.

Фрезы с затылованными зубьями

имеют форму задней поверхности лезвия, обеспечивающую

постоянство профиля режущей кромки при повторных заточках по передней поверхности.

Слайд 72МРСиИ Ромашев А.Н.

затылование

В процессе изготовления фрез задняя поверхность их создается методом

обработки, называемым затылованием.

Режущим инструментом при этом служит затыловочный резец или шлифовальный круг

Режущим инструментом при этом служит затыловочный резец или шлифовальный круг

Слайд 73МРСиИ Ромашев А.Н.

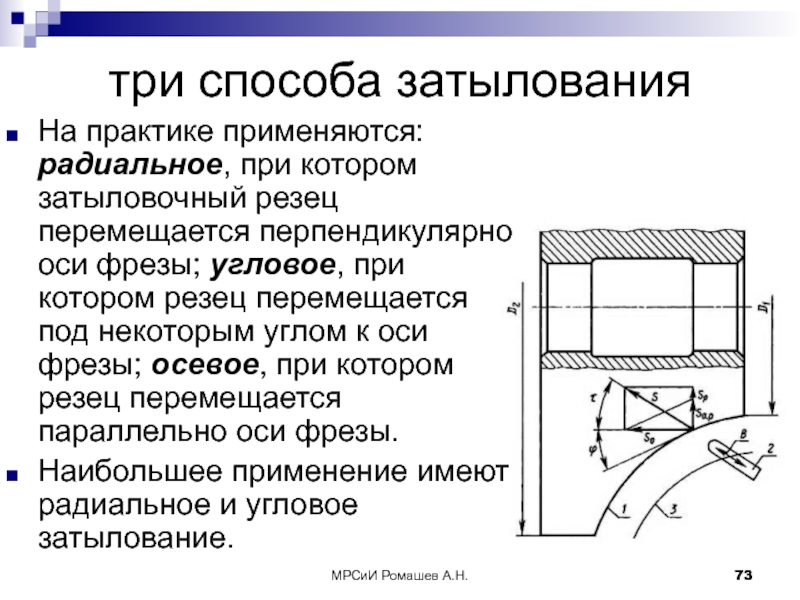

три способа затылования

На практике применяются: радиальное, при котором затыловочный

резец перемещается перпендикулярно оси фрезы; угловое, при котором резец перемещается под некоторым углом к оси фрезы; осевое, при котором резец перемещается параллельно оси фрезы.

Наибольшее применение имеют радиальное и угловое затылование.

Наибольшее применение имеют радиальное и угловое затылование.

Слайд 74МРСиИ Ромашев А.Н.

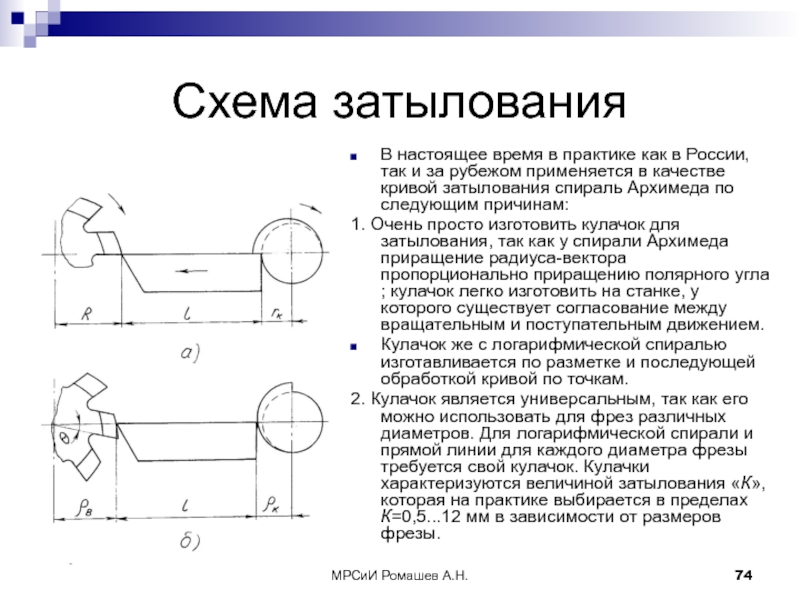

Схема затылования

В настоящее время в практике как в

России, так и за рубежом применяется в качестве кривой затылования спираль Архимеда по следующим причинам:

1. Очень просто изготовить кулачок для затылования, так как у спирали Архимеда приращение радиуса-вектора пропорционально приращению полярного угла ; кулачок легко изготовить на станке, у которого существует согласование между вращательным и поступательным движением.

Кулачок же с логарифмической спиралью изготавливается по разметке и последующей обработкой кривой по точкам.

2. Кулачок является универсальным, так как его можно использовать для фрез различных диаметров. Для логарифмической спирали и прямой линии для каждого диаметра фрезы требуется свой кулачок. Кулачки характеризуются величиной затылования «К», которая на практике выбирается в пределах К=0,5...12 мм в зависимости от размеров фрезы.

1. Очень просто изготовить кулачок для затылования, так как у спирали Архимеда приращение радиуса-вектора пропорционально приращению полярного угла ; кулачок легко изготовить на станке, у которого существует согласование между вращательным и поступательным движением.

Кулачок же с логарифмической спиралью изготавливается по разметке и последующей обработкой кривой по точкам.

2. Кулачок является универсальным, так как его можно использовать для фрез различных диаметров. Для логарифмической спирали и прямой линии для каждого диаметра фрезы требуется свой кулачок. Кулачки характеризуются величиной затылования «К», которая на практике выбирается в пределах К=0,5...12 мм в зависимости от размеров фрезы.

Слайд 75МРСиИ Ромашев А.Н.

Схема затылования

В зависимости от условий резания устанавливается значение

заднего угла , затем по формуле определяется величина затылования, и по ней подбирается кулачок. Иногда значение К расчетное округляют до соответствующей величины К кулачка.

Фреза насаживается на оправку, вращающуюся в центрах. Затыловочный резец соответствующей формы и геометрии перемещается под действием кулачка, расположенного в суппорте затыловочного станка, перпендикулярно оси фрезы.

Фреза насаживается на оправку, вращающуюся в центрах. Затыловочный резец соответствующей формы и геометрии перемещается под действием кулачка, расположенного в суппорте затыловочного станка, перпендикулярно оси фрезы.