- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Фасонное литье. Литье в формы многократного использования презентация

Содержание

- 1. Фасонное литье. Литье в формы многократного использования

- 2. Основы технологии производства отливок Получение слитков Литье

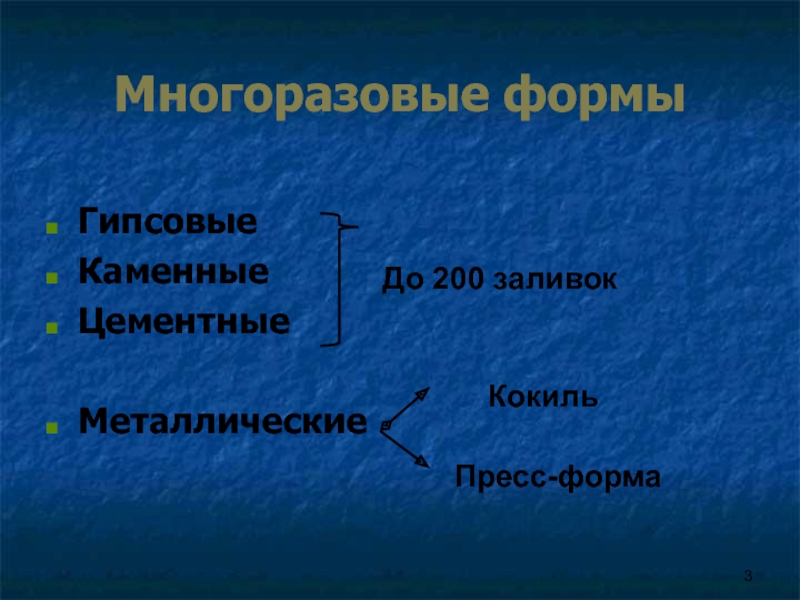

- 3. Многоразовые формы Гипсовые Каменные Цементные Металлические До 200 заливок Кокиль Пресс-форма

- 4. Способы заливки расплава в металлические формы Из

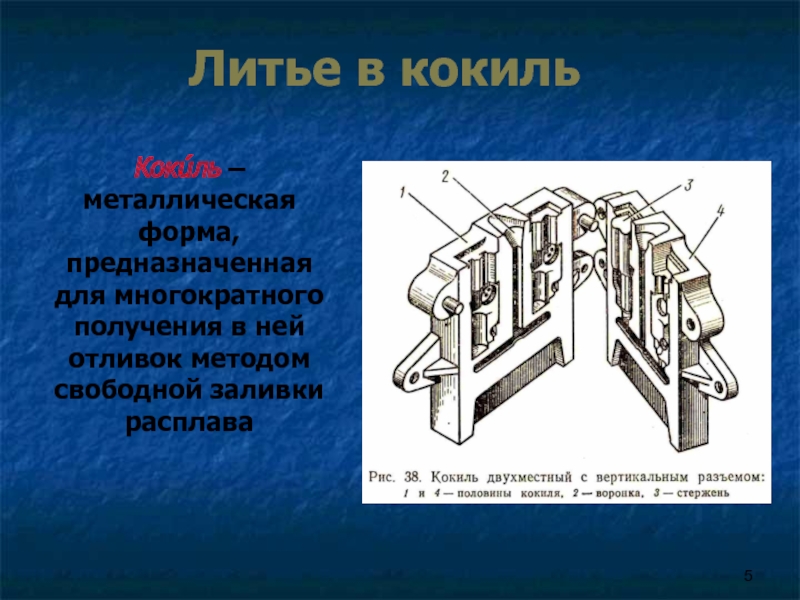

- 5. Литье в кокиль Кокúль – металлическая форма,

- 6. Особенности метода

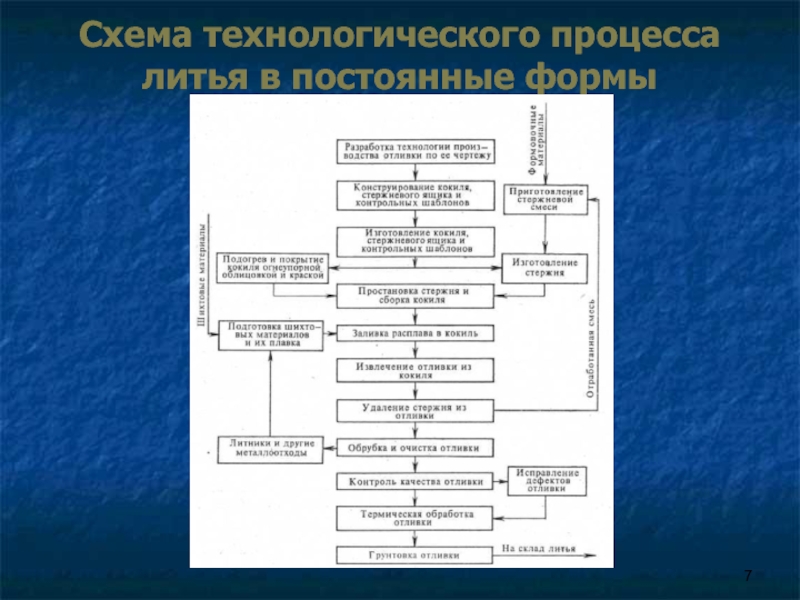

- 7. Схема технологического процесса литья в постоянные формы

- 8. Расположение отливок в кокилях

- 9. Вентиляция кокилей

- 10. Возможности литья в кокиль Отливки из стали,

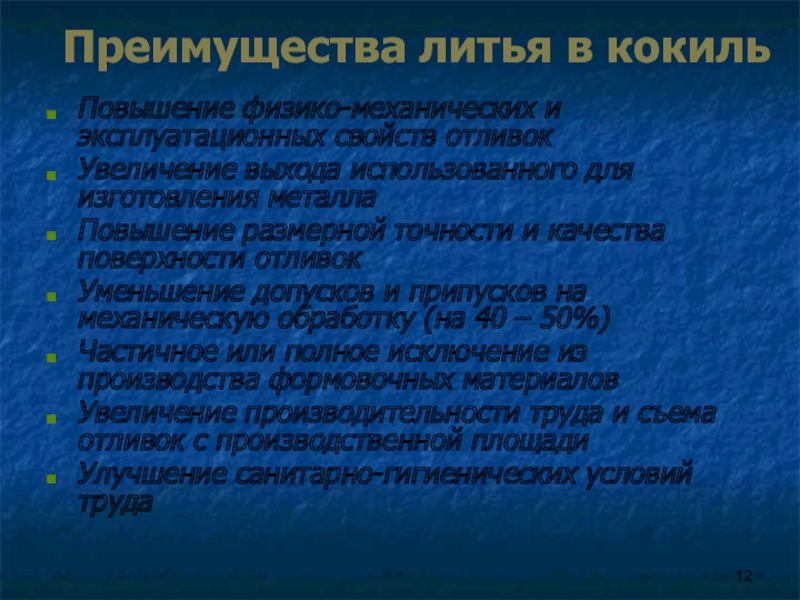

- 12. Преимущества литья в кокиль Повышение физико-механических и

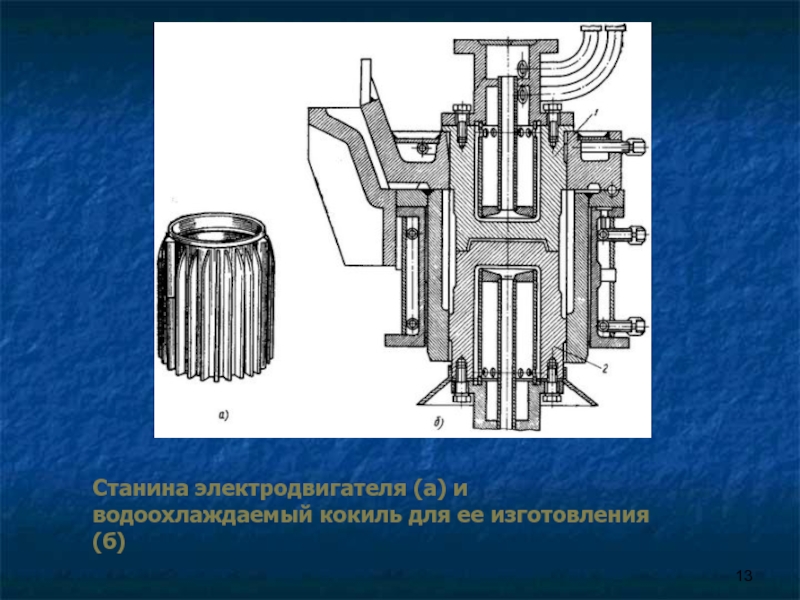

- 13. Станина электродвигателя (а) и водоохлаждаемый кокиль для ее изготовления (б)

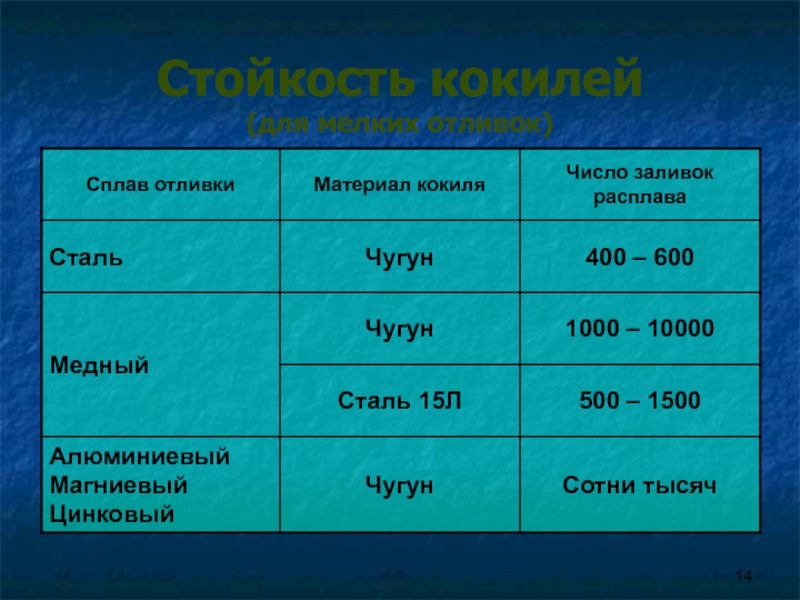

- 14. Стойкость кокилей (для мелких отливок)

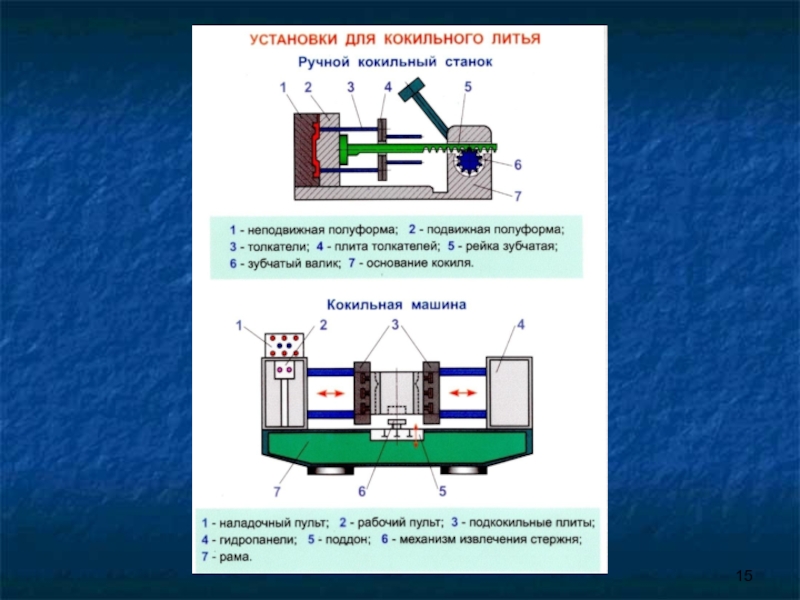

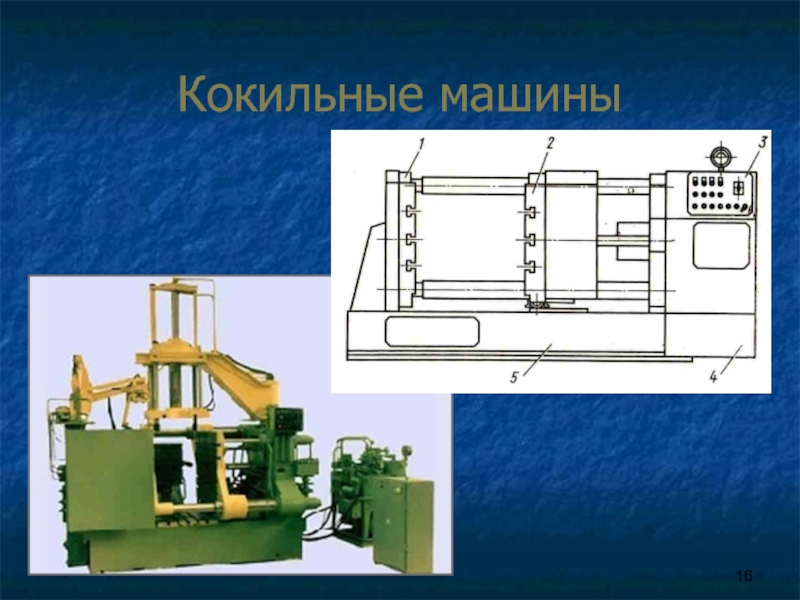

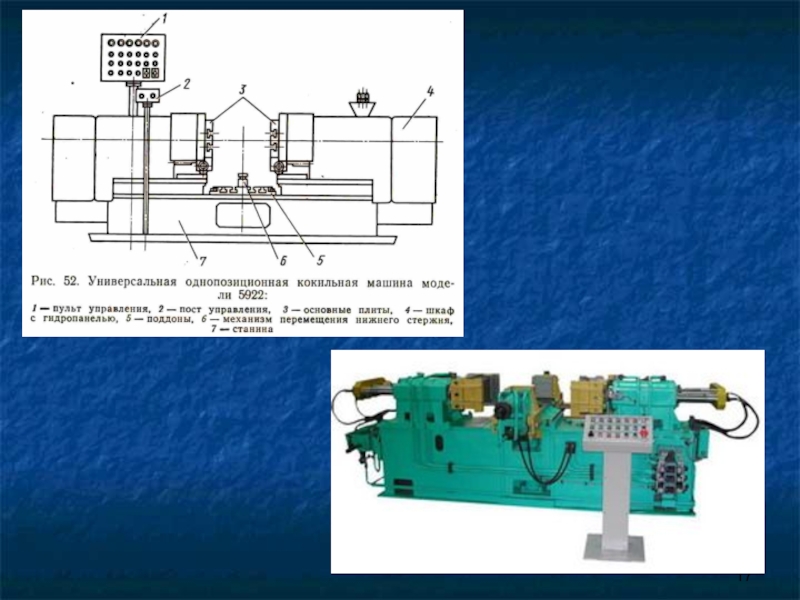

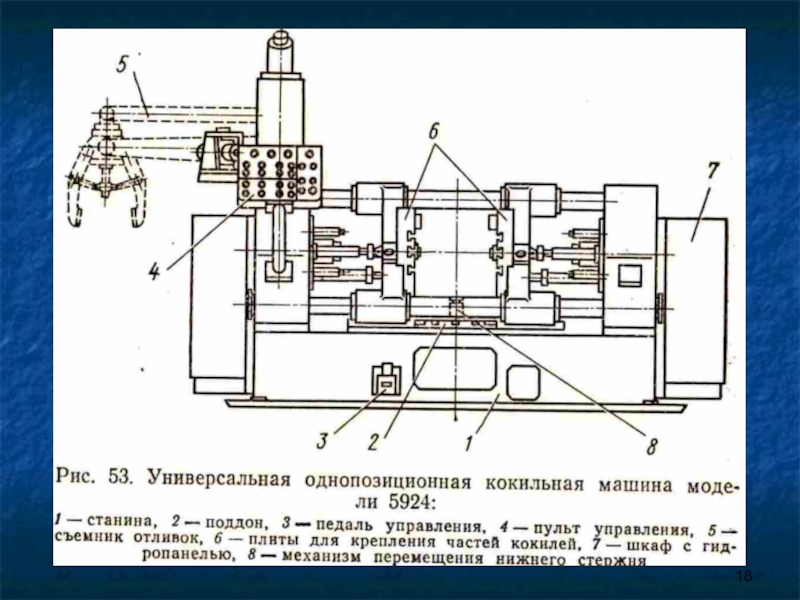

- 16. Кокильные машины

- 19. Карусельная кокильная машина

- 20. Недостатки литья в кокиль Коробление формы при

- 21. Литье под давлением

- 22. Литье под поршневым давлением Получение точных отливок

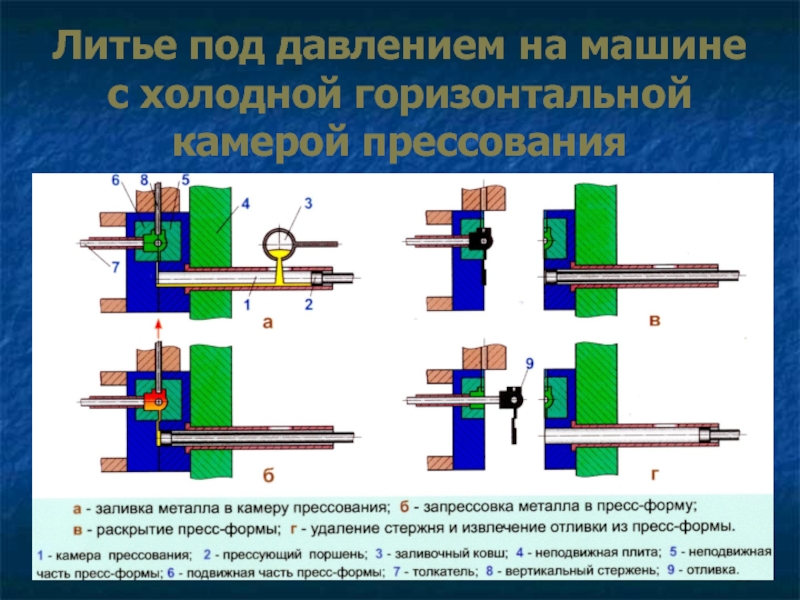

- 23. Литье под давлением на машине с холодной горизонтальной камерой прессования

- 24. Формирование отливок при литье под поршневым давлением

- 25. Заполнение формы Время заполнения формы – доли

- 26. Гидравлический удар Полезное действие Прижимает

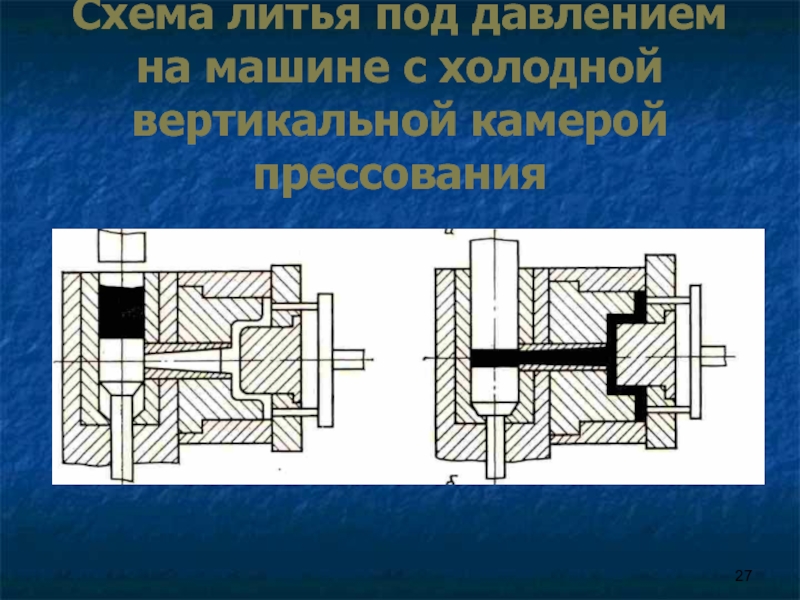

- 27. Схема литья под давлением на машине с холодной вертикальной камерой прессования

- 28. Машина литья под давлением с холодной камерой прессования

- 29. Литье под давлением на машине с горячей камерой прессования

- 30. Машина литья под давлением с горячей камерой прессования

- 31. Конструкция пресс-форм

- 32. Пресс-форма «Цилиндр двухтактного двигателя» (материал заготовки АК12пч, масса 0.6кг)

- 33. Пресс-форма для литья под давлением

- 36. Литье под регулируемым газовым давлением Литье под низким давлением Литье с противодавлением Вакуумное всасывание

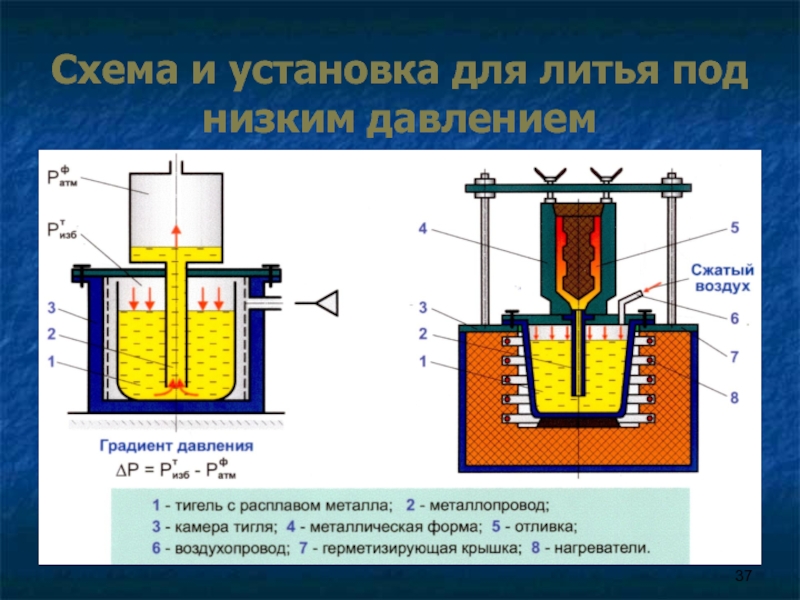

- 37. Схема и установка для литья под низким давлением

- 38. Литье под низким давлением Заполнение полости формы

- 40. Участок литья под низким давлением

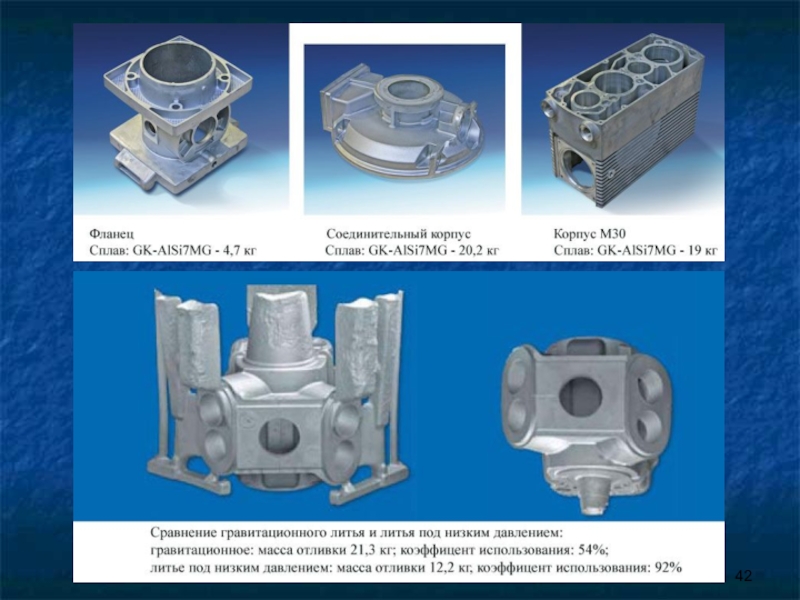

- 41. Характеристика литья под низким давлением Можно получать

- 43. Недостатки метода Трудности с устройством питания массивных

- 44. Схема и установка для литья с противодавлением

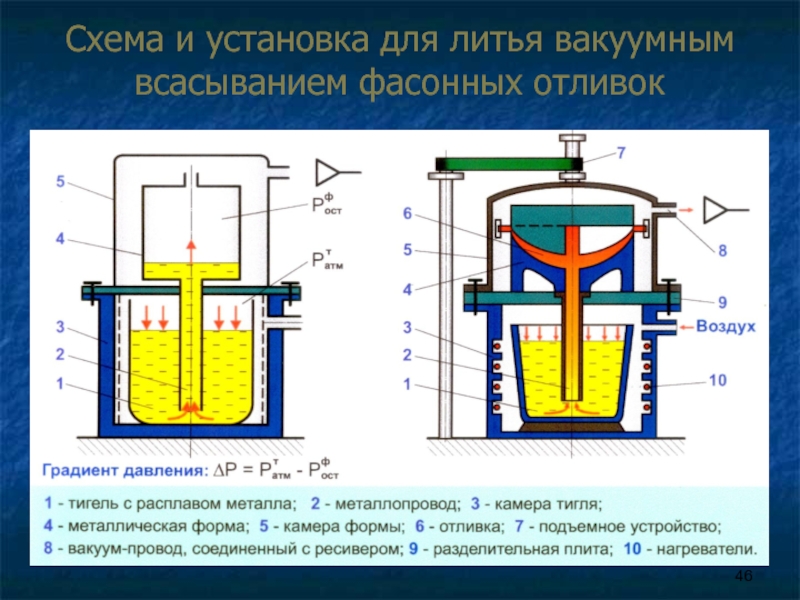

- 46. Схема и установка для литья вакуумным всасыванием фасонных отливок

- 47. Вакуумное всасывание Очень тонкостенные отливки ( для

- 48. Схема установки для литья вакуумным всасыванием втулок, гильз, слитков

- 49. Схема заливки форм в автоклаве Расплав получают

- 50. Жидкая штамповка (Литье с кристаллизацией под давлением)

- 51. Внешний вид поршня с керамической волокнистой вставкой и схема жидкой штамповки поршня на специальном прессе

- 53. Жидкая штамповка (кристаллизация под давлением) Отливки не

- 54. Литье выжиманием 1, 2 – половины металлической

- 56. Центробежное литье Процесс получения отливок путем

- 57. Центробежное литье Схемы центробежного литья с горизонтальной

- 58. Преимущества центробежного литья При литье полых цилиндров

- 59. Недостатки центробежного литья Значительное развитие ликвационных процессов

- 60. Схема центробежного литья

- 62. Машина центробежного литья чугунных валков-роликов с горизонтальной осью вращения

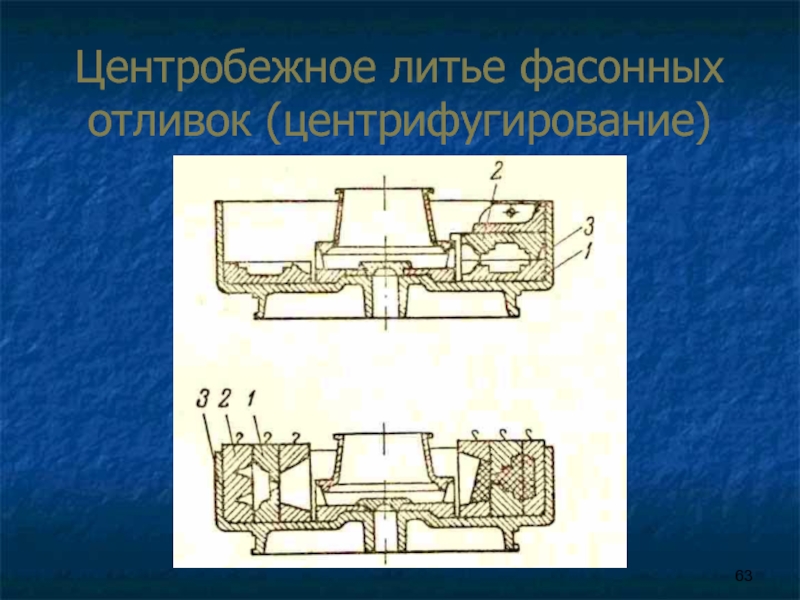

- 63. Центробежное литье фасонных отливок (центрифугирование)

- 65. Литье радиаторов методом выплеска

- 66. Литье дроби распылением 1 – бак, 2

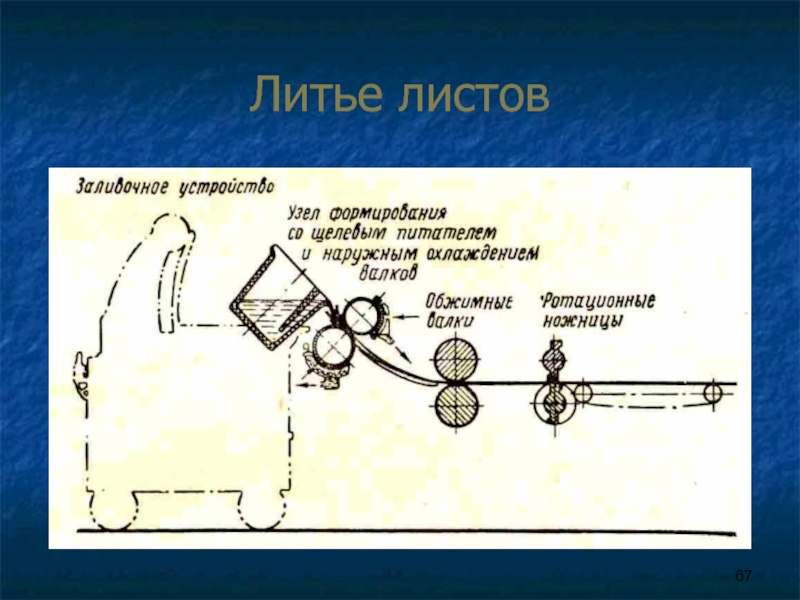

- 67. Литье листов

- 68. Формирование листа при литье

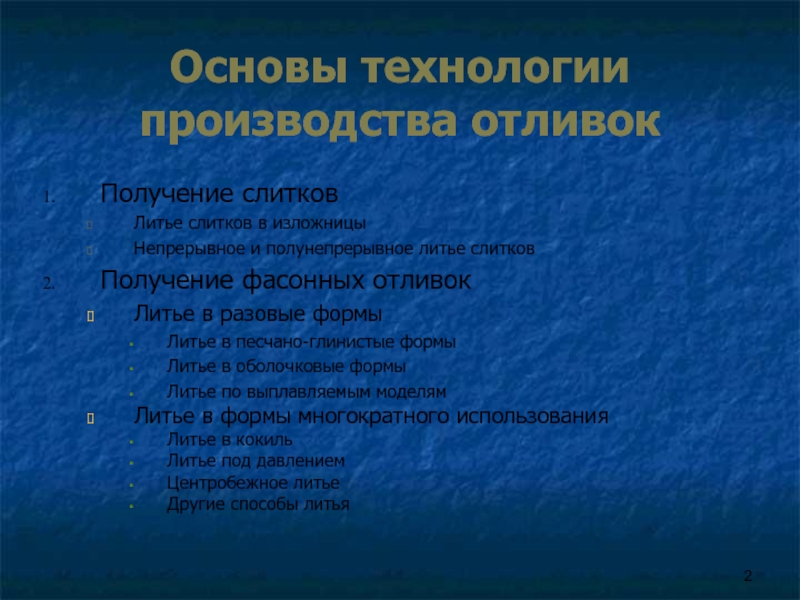

Слайд 2Основы технологии производства отливок

Получение слитков

Литье слитков в изложницы

Непрерывное и полунепрерывное литье

Получение фасонных отливок

Литье в разовые формы

Литье в песчано-глинистые формы

Литье в оболочковые формы

Литье по выплавляемым моделям

Литье в формы многократного использования

Литье в кокиль

Литье под давлением

Центробежное литье

Другие способы литья

Слайд 4Способы заливки расплава в металлические формы

Из ковша под действием силы тяжести

Под принудительным давлением (литье под давлением, центробежное, методом вакуумного всасывания и др.)

Слайд 5Литье в кокиль

Кокúль – металлическая форма, предназначенная для многократного получения

Слайд 6

Особенности метода

Заполнение формы под действием напора

Форма не податлива

Форма

Большие скорости охлаждения

Слайд 10Возможности литья в кокиль

Отливки из стали, чугуна и цветных сплавов

Масса отливок

Размер отливок до 1 м

Толщина стенки отливки более 5 мм

Максимальная толщина стенки – 10 см

Минимальный диаметр отверстия более 5 мм

Размерная точность – 4 – 5 класс

Чистота поверхности – R до 20

z

Слайд 12Преимущества литья в кокиль

Повышение физико-механических и эксплуатационных свойств отливок

Увеличение выхода использованного

Повышение размерной точности и качества поверхности отливок

Уменьшение допусков и припусков на механическую обработку (на 40 – 50%)

Частичное или полное исключение из производства формовочных материалов

Увеличение производительности труда и съема отливок с производственной площади

Улучшение санитарно-гигиенических условий труда

Слайд 20Недостатки литья в кокиль

Коробление формы при больших размерах отливок

Высокая стоимость изготовления

Трудность литья деталей сложной конфигурации

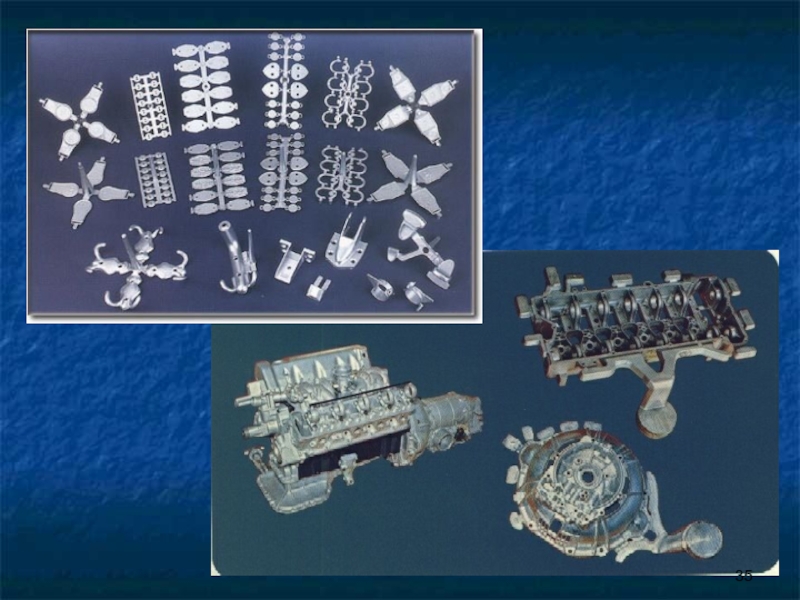

Слайд 22Литье под поршневым давлением

Получение точных отливок с чистой поверхностью, практически не

Отливки сложные по конфигурации

Толщина стенки 0,5 – 7 мм

Размерная точность отливок – 3 – 7 класс

Шероховатость поверхности R =10 – 20

Четкий конструктивный рельеф на поверхности отливок

Готовые отверстия диаметром до 1 мм

z

Слайд 24Формирование отливок при литье под поршневым давлением

Заполнение полости формы расплавом с

Гидравлический удар

Затвердевание отливки с большой интенсивностью

Слайд 25Заполнение формы

Время заполнения формы – доли секунды

Скорость движения расплава – до

Расплав фонтанирует

Из формы удаляется только до 30% газов

Образование воздушно-металлической эмульсии

Слайд 26Гидравлический удар

Полезное действие

Прижимает металл к рабочей поверхности пресс-формы и

Увеличивается интенсивность теплообмена, уменьшается время затвердевания отливки.

Поверхностный слой отливки (0,02 – 0,2 мм) плотный, без воздушной пористости.

Вредное действие

Смещение подвижной части пресс-формы и образование облоя по разъему

Слайд 36Литье под регулируемым газовым давлением

Литье под низким давлением

Литье с противодавлением

Вакуумное всасывание

Слайд 38Литье под низким давлением

Заполнение полости формы под действием избыточного давления воздуха

Спокойное заполнение формы без перемешивания расплава и его окисления

Заполнение формы расплавом снизу вверх непосредственно из печи

Слайд 41Характеристика литья под низким давлением

Можно получать отливки из сильно окисляющихся сплавов

Более высокая размерная точность, чем при литье в кокиль

Шероховатость как при кокильном литье

Размер отливок от нескольких сантиметров до метра

Толщина стенки от 3 мм

Отсутствие газовой пористости как в отливках, полученных литьем под поршневым давлением

Можно подвергать термообработке

Слайд 43Недостатки метода

Трудности с устройством питания массивных частей отливок с помощью прибылей

Сложности

Слайд 47Вакуумное всасывание

Очень тонкостенные отливки ( для сплавов на основе алюминия –

Внутренние полости можно получать используя песчаные стержни или выливанием не успевшего затвердеть металла

Для литья втулок, колец, деталей паровой арматуры, мелких шестерен, крыльчаток вентиляторов электродвигателей и т.п.

Отливки из бронз, латуней и др. сплавов на основе меди

Слайд 49Схема заливки форм в автоклаве

Расплав получают и заливают в форму под

Слайд 50Жидкая штамповка

(Литье с кристаллизацией под давлением)

1 – металлическая пресс-форма, 2 –

4 – пуансон, 5 – готовая отливка

Слайд 51Внешний вид поршня с керамической волокнистой вставкой и схема жидкой штамповки

Слайд 53Жидкая штамповка (кристаллизация под давлением)

Отливки не имеют газовых и воздушных пузырей

Плотное

Отсутствие литниковой системы и прибылей (выход годного 90 – 98%)

Можно получать плотные отливки и слитки из сплавов с широким интервалом кристаллизации

Класс точности 5 – 7

Чистота поверхности 4 – 5 класс

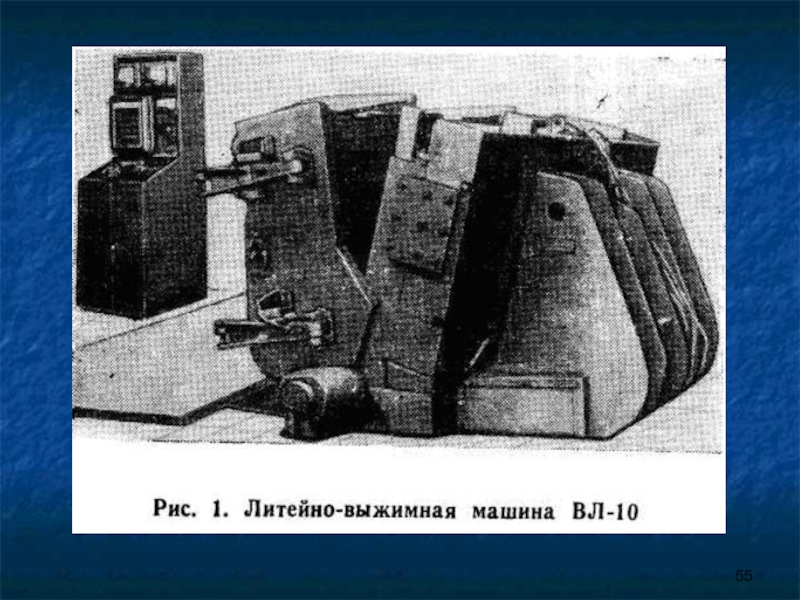

Слайд 54Литье выжиманием

1, 2 – половины металлической формы, 3 – заливочный ковш,

4 – литниковая трубка, 5 – ковш для излишка расплава

Используют для получения тонкостенных крупногабаритных отливок панельного типа и оболочек размером 1,5 х 1,5 м с толщиной стенки 2,5 – 5 мм

Слайд 56Центробежное литье

Процесс получения отливок путем свободной заливки расплавленного металла во

Слайд 57Центробежное литье

Схемы центробежного литья с горизонтальной и вертикальной осью вращения

Характер затвердевания

Слайд 58Преимущества центробежного литья

При литье полых цилиндров для образования отверстия не требуется

Минимальный расход металла на литники

Улучшение заполняемости форм сплавами с пониженной жидкотекучестью (титан и его сплавы)

Плотные отливки без газовых, усадочных раковин и рыхлот

Скопление легких неметаллических включений на внутренней поверхности отливки

Высокая производительность способа, легко поддается механизации и автоматизации

Слайд 59Недостатки центробежного литья

Значительное развитие ликвационных процессов под действием центробежных сил

Неточность диаметра

Увеличение припуска на механическую обработку внутренней поверхности для удаления неровностей, плен и шлаковых включений

Слайд 66Литье дроби распылением

1 – бак, 2 – литниковая чаша, 3 –

4 – коробка распыления, 5 – дробь, 6 – сливная труба