- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Доклад главного инженера Волгодонскатомэнергоремонт - филиал ОАО АтомэнергоремонтЛевченко Германа Юрьевича презентация

Содержание

- 1. Доклад главного инженера Волгодонскатомэнергоремонт - филиал ОАО АтомэнергоремонтЛевченко Германа Юрьевича

- 2. Введение Элементом корпуса реактора РАЭС-1, лимитирующим его

- 3. Целью выполнения отжига корпуса

- 4. Организации участники работ Головное предприятие:

- 5. ОАО «Атомэнергоремонт» в 2009-2010г.г.

- 6. Задача

- 7. Оборудование для отжига реактора Оборудование для восстановительной

- 8. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ Корпус реактора, тип

- 9. Описание оборудования

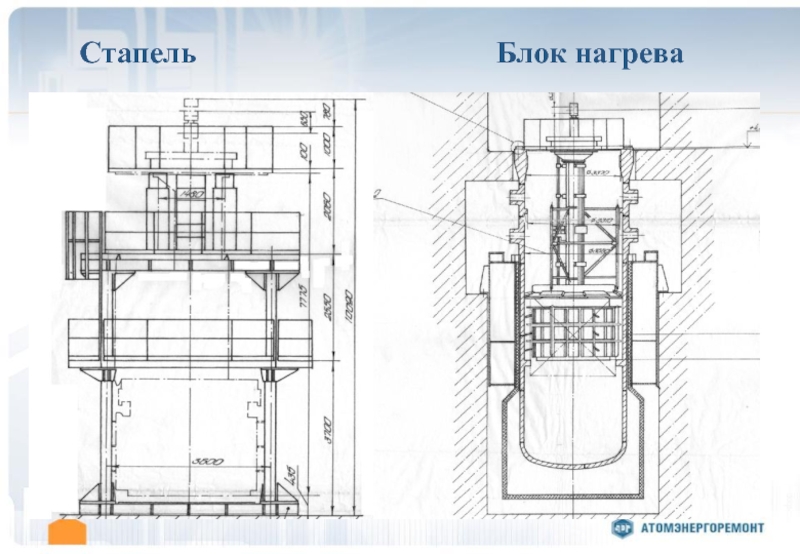

- 10. Стапель

- 11. Стапель

- 12. Блок нагрева на стапеле

- 15. Система управления

- 16. Контрольная сборка

- 17. Обучение персонала С 24

- 18. Наладка, испытания. В июле 2010

- 19. Подтверждение достоверности определения температуры отжига корпуса реактора

- 20. Подтверждение достоверности определения температуры отжига корпуса реактора

- 21. . Расположение термопар Количество термопар

- 22. . Расположение термопар

- 23. В августе 2010 все оборудование было отмаркированно

- 24. Подготовка установки для отжига на

- 26. Проведение работ на РАЭС

- 27. . Технология проведения отжига Режим

- 28. Проведение работ на РАЭС Персонал ОАО

- 29. Проведение работ на РАЭС

- 31. В результате выполнения восстановительного отжига была достигнута

- 32. Спасибо за внимание!

Слайд 1Доклад главного инженера «Волгодонскатомэнергоремонт»

- филиал ОАО «Атомэнергоремонт»

Левченко Германа Юрьевича

Проведение

Ривненской АЭС

Слайд 2Введение

Элементом корпуса реактора РАЭС-1, лимитирующим его срок службы с точки зрения

Для корпусов реакторов ВВЭР-440 с повышенным содержанием фосфора и меди в сварном шве № 4 в восьмидесятых годах прошлого века в России была разработана технология восстановительного отжига. Для всех корпусов ВВЭР-440 первого поколения с повышенными значениями содержания фосфора и меди в сварном шве №4, проведены восстановительные отжиги.

Установка кассет-экранов, снижающих плотность потока быстрых нейтронов на корпус реактора, с момента начала эксплуатации РАЭС-1 позволила эксплуатировать этот блок значительно дольше, чем все остальные блоки ВВЭР-440. К моменту продления срока эксплуатации максимальная дозовая нагрузка на сварном шве №4 РАЭС-1 попала в диапазон значений, при которых и были проведены отжиги на других блоках ВВЭР-440 с высоким содержанием фосфора и меди. Необходимым условием дальнейшей безопасной эксплуатации РАЭС-1 является отжиг корпуса в области сварного шва № 4.

Слайд 3 Целью выполнения отжига корпуса реактора является восстановление критической

.

.

Слайд 4Организации участники работ

Головное предприятие:

Главный конструктор реакторной установки АЭС с ВВЭР

Предприятия участники:

Институт реакторного материаловедения и радиационных нанотехнологий РНЦ «КУРЧАТОВСКИЙ ИНСТИТУТ» - выполнение комплекса металловедческих работ в поддержку отжига

Центральный научно-исследовательский институт технологии машиностроения ОАО НПО «ЦНИИТМАШ» - создание устройства для отжига и техническая поддержка отжига

Нововоронежский филиал ОАО «АТОМЭНЕРГОРЕМОНТ» - ревизия, монтаж, пусконаладочные работы и выполнение отжига на площадке РАЭС

Слайд 5 ОАО «Атомэнергоремонт» в 2009-2010г.г. принял участие в выполнении

Слайд 6 Задача ОАО «Атомэнергоремонт» заключалась в

Слайд 7Оборудование для отжига реактора

Оборудование для восстановительной термообработки корпусов реакторов ВВЭР-440 предназначено

Оборудование обеспечивает восстановление механических свойств сварного соединения за счет термической обработки в заданном температурно-временном режиме в условиях АЭС.

При помощи оборудования производится термическая обработка (отжиг) металла сварного соединения корпусов реакторов ВВЭР-440 как с антикоррозионной наплавкой, так и без нее.

Оборудование предназначено для многократного использования на АЭС. После каждого использования оборудование подвергается дезактивации.

Слайд 8ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

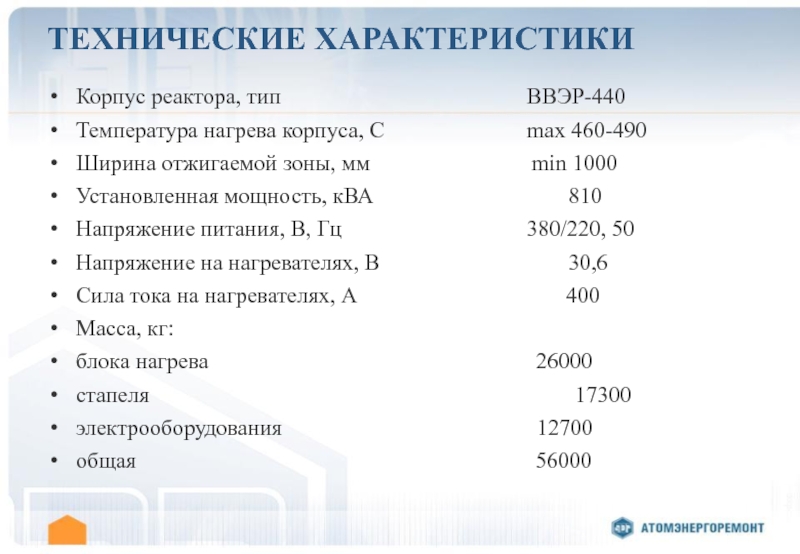

Корпус реактора, тип

Температура нагрева корпуса, С max 460-490

Ширина отжигаемой зоны, мм min 1000

Установленная мощность, кВА 810

Напряжение питания, В, Гц 380/220, 50

Напряжение на нагревателях, В 30,6

Сила тока на нагревателях, А 400

Масса, кг:

блока нагрева 26000

стапеля 17300

электрооборудования 12700

общая 56000

Слайд 9 Описание оборудования

Оборудование включает в себя

Блок нагрева предназначен для установки нагревателей на одинаковом расстоянии от внутренней поверхности корпуса реактора и по высоте зоны наиболее подверженной структурным изменениям

Стапель предназначен для сборки блока нагрева, его отладки, хранения и размещен вблизи шахты отжигаемого корпуса реактора.

Электрооборудование включает в себя: шкаф вводный, четыре силовых шкафа (один резервный), шкаф управления.

Слайд 13

В январе 2010 г., согласно п.1 календарного плана, началась дезактивация и вывоз оборудования с Нововоронежской АЭС на производственный комплекс НВАЭР для деффектации, ревизии и доукомплектования.

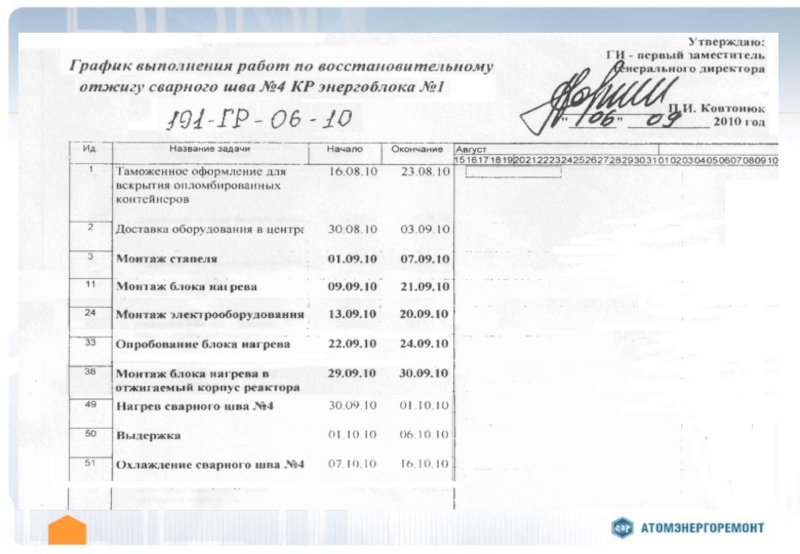

Слайд 14 Этапы работ

В марте

Слайд 15 Система управления процессом

По техническому заданию ОАО

В июне 2010 г. шкаф управления был доставлен на НВАЭР.

Слайд 17Обучение персонала

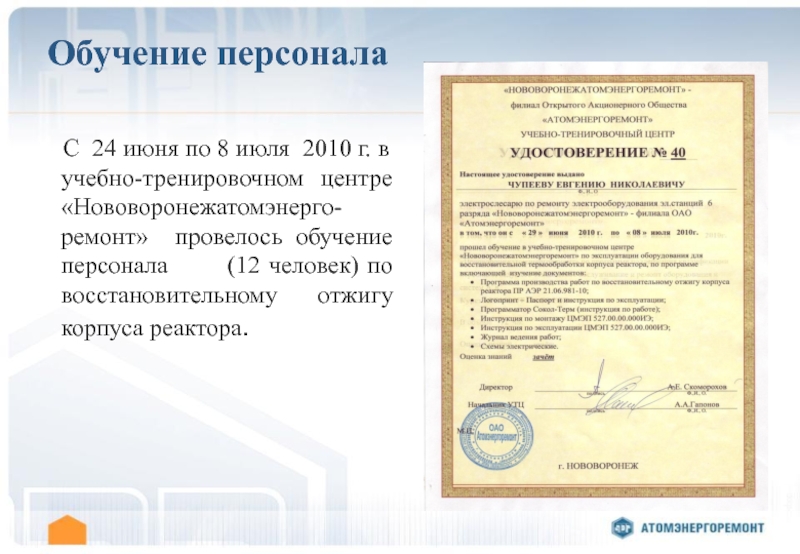

С 24 июня по 8 июля 2010

Слайд 18Наладка, испытания.

В июле 2010 г был закончен комплекс работ

Слайд 19Подтверждение достоверности определения температуры отжига корпуса реактора при использовании контактных термопар

Модель

1 – нагреватель; 5 – имитатор корпуса реактора;

2 – контргруз; 6 – контрольные термопары;

3 – механизм перемещения термопар; 7 – теплоизоляция;

4 – термопреобразователь блока нагрева;

Слайд 20Подтверждение достоверности определения температуры отжига корпуса реактора при использовании контактных термопар

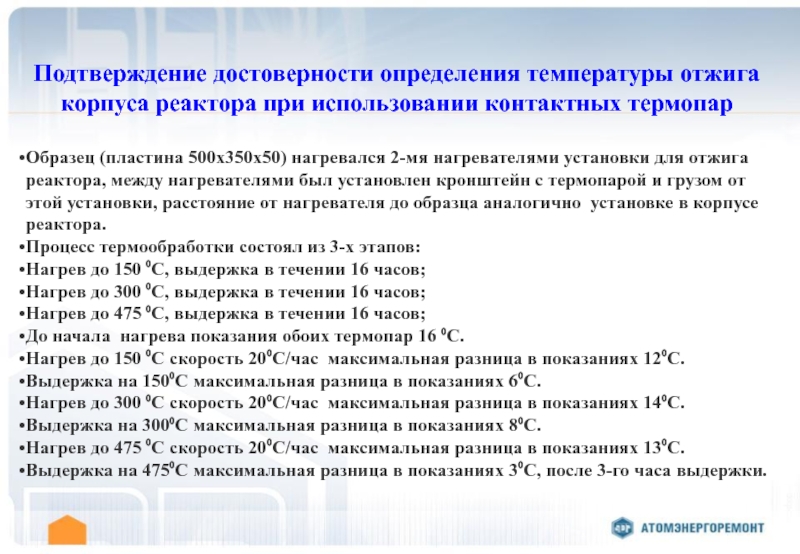

Образец

Процесс термообработки состоял из 3-х этапов:

Нагрев до 150 ⁰С, выдержка в течении 16 часов;

Нагрев до 300 ⁰С, выдержка в течении 16 часов;

Нагрев до 475 ⁰С, выдержка в течении 16 часов;

До начала нагрева показания обоих термопар 16 ⁰С.

Нагрев до 150 ⁰С скорость 20⁰С/час максимальная разница в показаниях 12⁰С.

Выдержка на 150⁰С максимальная разница в показаниях 6⁰С.

Нагрев до 300 ⁰С скорость 20⁰С/час максимальная разница в показаниях 14⁰С.

Выдержка на 300⁰С максимальная разница в показаниях 8⁰С.

Нагрев до 475 ⁰С скорость 20⁰С/час максимальная разница в показаниях 13⁰С.

Выдержка на 475⁰С максимальная разница в показаниях 3⁰С, после 3-го часа выдержки.

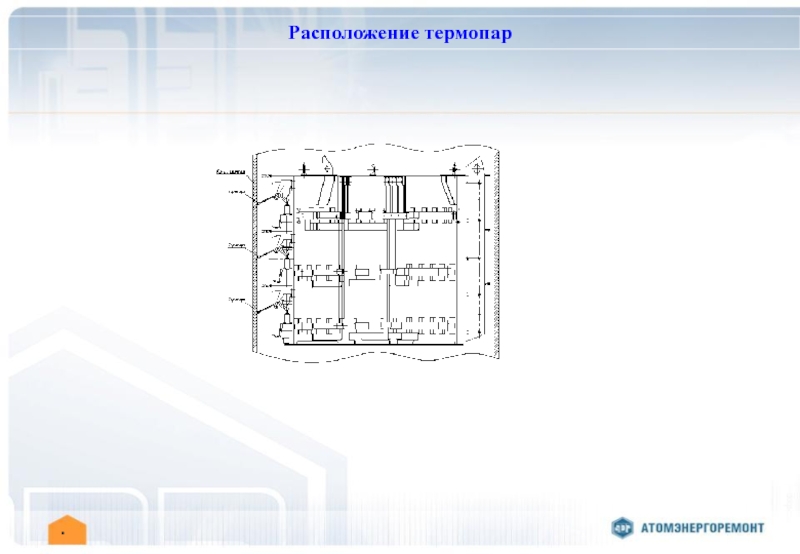

Слайд 21.

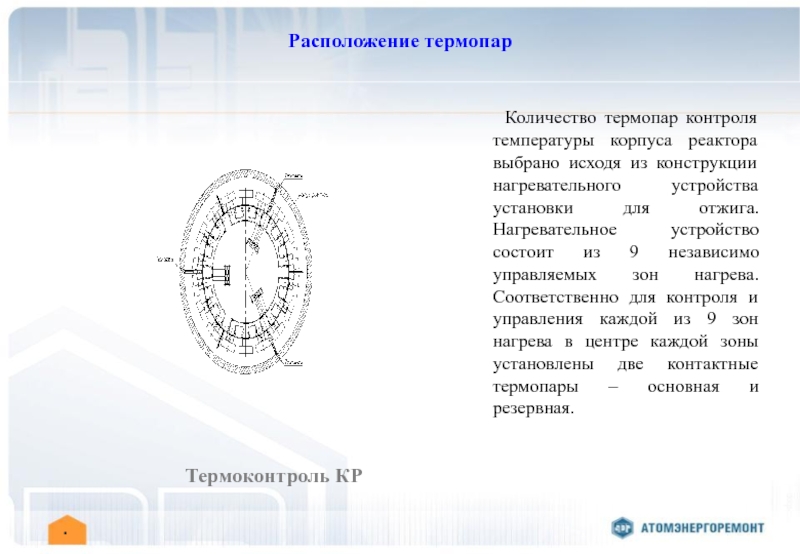

Расположение термопар

Количество термопар контроля температуры корпуса реактора выбрано исходя из конструкции

Термоконтроль КР

Слайд 23В августе 2010 все оборудование было отмаркированно согласно таможенной декларации и

Слайд 24

Подготовка установки для отжига на РоАЭС

.

Проверка комплектности установки для отжига

Сборка

Сборка блока нагрева

Проверка работы теплоизоляционных шторок при перемещении диафрагмы

Проверка исправностей цепей термопреобразователей, посредством нагрева их спаев

Поверка прилегания термопар к линейкам

Поверка измерительных каналов

Комплексное опробование установки для отжига

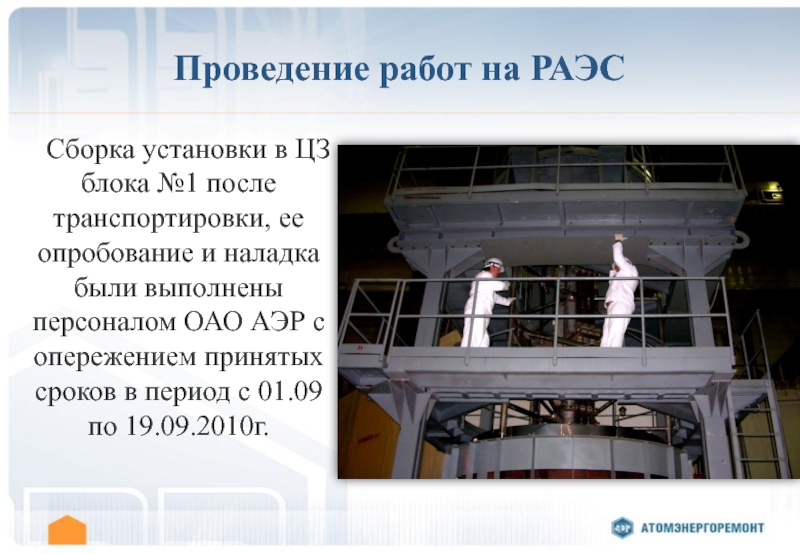

Слайд 26Проведение работ на РАЭС

Сборка установки в ЦЗ блока

Слайд 27.

Технология проведения отжига

Режим отжига

скорость разогрева корпуса реактора в зоне отжига: не

температура отжига: 475°С±15°С (режим выдержки);

время выдержки зоны отжига при температуре отжига: 150 ч.

скорость расхолаживания зоны отжига: не более 30°С/ч.

Ограничения на режим:

максимальная допустимая температура для строительного бетона не более 90°С;

максимальная допустимая температура для серпентинитового бетона не более 150°С;

Слайд 28Проведение работ на РАЭС

Персонал ОАО АЭР осуществил управление нагревом, изотермической

При этом была достигнута высочайшая управляемость процессом.

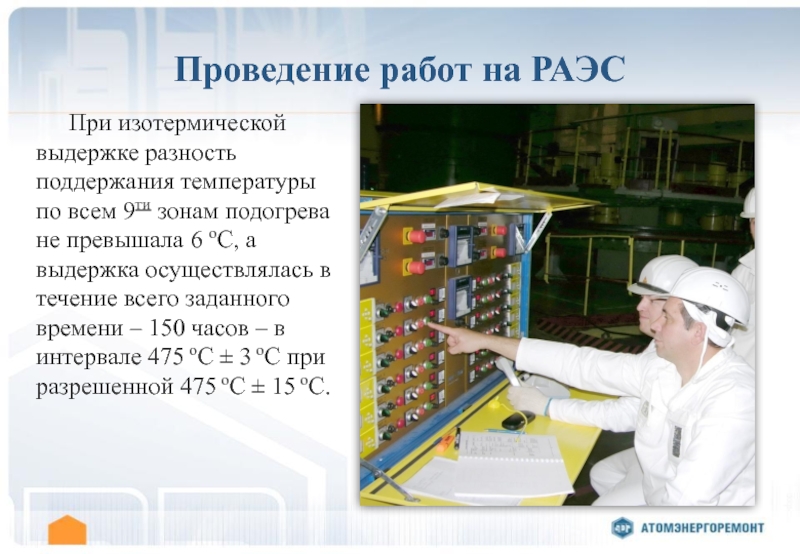

Слайд 29Проведение работ на РАЭС

При изотермической выдержке

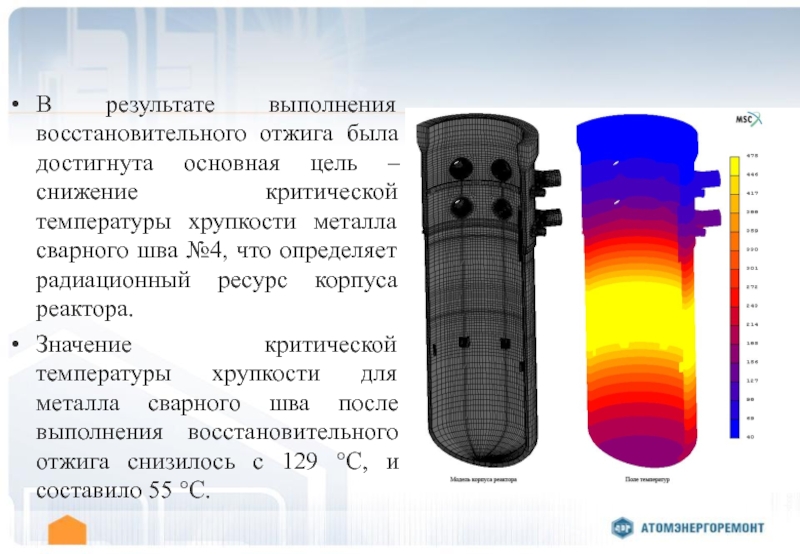

Слайд 31В результате выполнения восстановительного отжига была достигнута основная цель – снижение

Значение критической температуры хрупкости для металла сварного шва после выполнения восстановительного отжига снизилось с 129 °С, и составило 55 °С.