- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

ТЕХНОЛОГИЯ НИЗКОТЕМПЕРАТУРНОЙ КЕРАМИКИ (LTCC) презентация

Содержание

- 1. ТЕХНОЛОГИЯ НИЗКОТЕМПЕРАТУРНОЙ КЕРАМИКИ (LTCC)

- 2. О ТЕХНОЛОГИИ LTCC Мы предлагаем Вашему вниманию

- 3. О ТЕХНОЛОГИИ LTCC Основными достоинствами технологии LTCC

- 4. ОБЛАСТИ ПРИМЕНЕНИЯ ТЕХНОЛОГИИ LTCC Технология низкотемпературной

- 5. ОПИСАНИЕ ТЕХНОЛОГИИ LTCC Типичный модуль, выполненный по

- 6. ОПИСАНИЕ ТЕХНОЛОГИИ LTCC Технология производства LTCC устройств

- 7. ЭТАПЫ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ КЕРАМИЧЕСКИХ ПЕЧАТНЫХ

- 8. СХЕМАТИЧЕСКОЕ ИЗОБРАЖЕНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА Типовой

- 9. ДАЛЕЕ… Теперь подробнее об основных этапах производственного процесса…

- 10. ФОРМИРОВАНИЕ ПЕРЕХОДНЫХ (СКВОЗНЫХ) КОНТАКТНЫХ ОТВЕРСТИЙ Переходные контактные

- 11. Наиболее важным фактором, влияющим на этот процесс,

- 12. ФОРМИРОВАНИЕ ЭЛЕКТРОПРОВОДЯЩИХ ЦЕПЕЙ Электропроводящие цепи формируются методом

- 13. СБОРКА И ОБРУБКА ПАКЕТА ДО ОБЖИГА Сборка

- 14. ОБЖИГ И НАРЕЗКА Обжиг Для окончательного

- 15. МЕТОДЫ ПРОВЕРКИ КАЧЕСТВА ГОТОВЫХ МОДУЛЕЙ Визуальный

- 16. БАЗОВАЯ ТЕХНОЛОГИЧЕСКАЯ ИНФОРМАЦИЯ Материалы подложки: Материалы проводящих

- 17. ИНФОРМАЦИЯ, НЕОБХОДИМАЯ ДЛЯ ЗАКАЗА Подложки: Необходимо указать

Слайд 2О ТЕХНОЛОГИИ LTCC

Мы предлагаем Вашему вниманию услуги по технологическому проектированию и

LTCC является аббревиатурой слов Low Temperature Cofired Ceramic, что означает низкотемпературная совместно спеченная керамика.

Гибкие стеклокерамические ленты производятся из шихты, состоящей из стеклянного порошка, керамического порошка или смеси этих порошков. Также в шихте присутствует заполнитель и пластификаторы, выгорающие при последующей обработке.

Ленты – также известные, как зеленые (сырые) ленты имеют толщину от 0.05 до 1.5 мм и могут быть подвергнуты механической обработке – резке, прошивке отверстий, сверлению и т.п.

Слайд 3О ТЕХНОЛОГИИ LTCC

Основными достоинствами технологии LTCC являются:

Компактные размеры и прочность

- возможность интеграции пассивных компонентов

- объемный дизайн цепей (ВЧ / СВЧ модули и коммутационные трехмерные платы)

- непосредственная установка компонентов на плату

Высокие технические характеристики и надежность

- высокая добротность и малые потери

- контролируемый импеданс цепей

- стабильность к внешним воздействиям

Высокая повторяемость параметров

Расширенный (по отношению к многослой-

ным печатным платам) диапазон рабочих

температур и механических нагрузок

Быстрая разработка прототипа

Возможность организации массового

производства с последующим изменением

параметров

Низкая стоимость

Слайд 4ОБЛАСТИ ПРИМЕНЕНИЯ ТЕХНОЛОГИИ LTCC

Технология низкотемпературной керамики (LTCC, Low Temperature Cofired

В относительно низкой частотной области на базе LTCC подложек изготавливаются устройства для GSM, CDMA, TDMA и Bluetooth приложений, а в области миллиметровых волн популярными становятся MMDS и LMDS приложения.

Технология LTCC обеспечивает недорогое решение для массового производства электронных устройств для коммерческой и военной областей электронной промышленности.

Слайд 5ОПИСАНИЕ ТЕХНОЛОГИИ LTCC

Типичный модуль, выполненный по технологии низкотемпературной спеченной керамики (LTCC),

В отличие от типичных многослойных печатных плат на основе фторопласта или высокотемпературной керамики, где каждый слой уже имеет проводящий рисунок и полностью подготовлен к прессовке, в LTCC технологии проводящие чернила, формирующие рисунок топологии, наносятся на листы сырой керамики еще до операции спекания.

Далее в слоях перфорируются отверстия, которые заполняются токопроводящей пастой, обеспечивающей электрическую связь между слоями и теплоотвод.

В общем случае каждый отдельный слой в пакете LTCC подложки может иметь уникальную толщину и диэлектрические характеристики, что дает разработчику широкие возможности реализации каждого многослойного компонента.

Слайд 6ОПИСАНИЕ ТЕХНОЛОГИИ LTCC

Технология производства LTCC устройств выглядит следующим образом. Сырая керамика

В листах пробивается необходимое количество отверстий для межслойных проводящих и теплопроводящих переходов, а также выполняется дополнительная механическая обработка листов, например, краям придается специальная форма согласно конструкции изделия. Далее отверстия заполняются специальным проводящим составом, а на поверхность наносится проводящий рисунок топологии.

После этого выполняется сборка многослойной структуры подложки с тщательным совмещением многослойных переходных отверстий, причем в качестве связующего слоя используется закристаллизированное стекло. Затем на верхний и нижний слои наносится защитный слой, и вся структура подвергается термообработке, в результате которой происходит ее спекание.

После этого выполняется механическая обработка наружных слоев структуры (шлифование), в ходе которой снимается защитное покрытие, а сама поверхность становится плоской. Далее на очищенную поверхность верхнего и нижнего слоев наносится проводящий рисунок, а также резистивные элементы, причем для резисторов больших и малых сопротивлений используются разные резистивные чернила с соответствующим удельным сопротивлением.

После финального обжига наружных слоев выполняется лазерная подгонка номиналов резисторов, и подложка становится полностью подготовленной для поверхностного монтажа навесных компонентов.

Слайд 7ЭТАПЫ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ КЕРАМИЧЕСКИХ ПЕЧАТНЫХ ПЛАТ

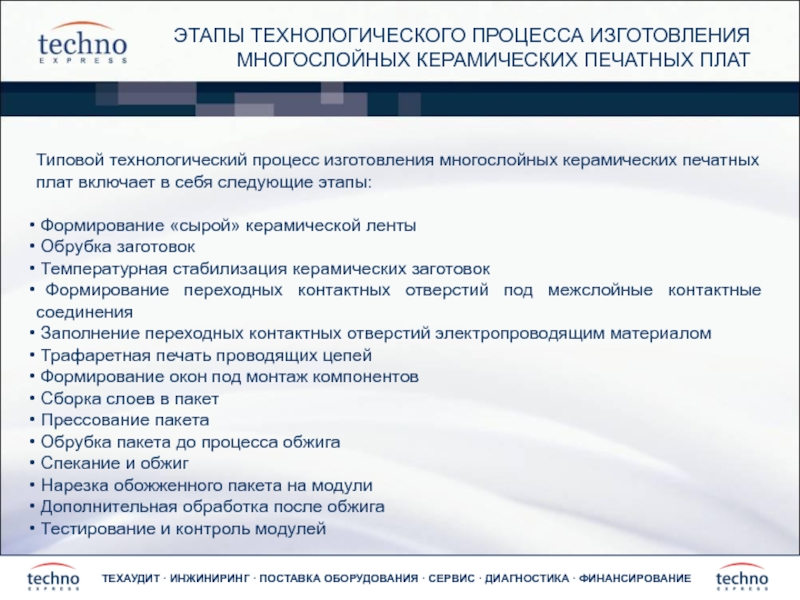

Типовой технологический процесс изготовления

Формирование «сырой» керамической ленты

Обрубка заготовок

Температурная стабилизация керамических заготовок

Формирование переходных контактных отверстий под межслойные контактные соединения

Заполнение переходных контактных отверстий электропроводящим материалом

Трафаретная печать проводящих цепей

Формирование окон под монтаж компонентов

Сборка слоев в пакет

Прессование пакета

Обрубка пакета до процесса обжига

Спекание и обжиг

Нарезка обожженного пакета на модули

Дополнительная обработка после обжига

Тестирование и контроль модулей

Слайд 8СХЕМАТИЧЕСКОЕ ИЗОБРАЖЕНИЕ

ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

Типовой производственный процесс по технологии LTCC включает

Слайд 10ФОРМИРОВАНИЕ ПЕРЕХОДНЫХ (СКВОЗНЫХ) КОНТАКТНЫХ ОТВЕРСТИЙ

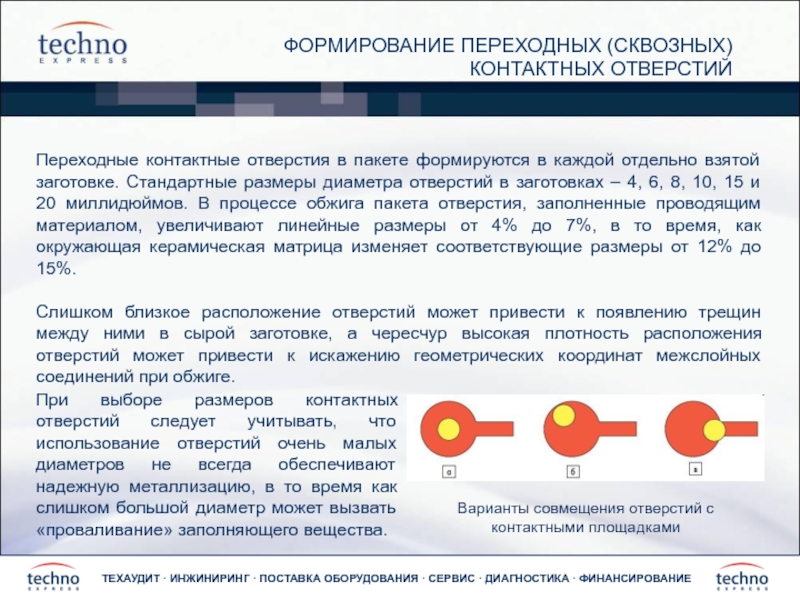

Переходные контактные отверстия в пакете формируются в

Слишком близкое расположение отверстий может привести к появлению трещин между ними в сырой заготовке, а чересчур высокая плотность расположения отверстий может привести к искажению геометрических координат межслойных соединений при обжиге.

При выборе размеров контактных отверстий следует учитывать, что использование отверстий очень малых диаметров не всегда обеспечивают надежную металлизацию, в то время как слишком большой диаметр может вызвать «проваливание» заполняющего вещества.

Варианты совмещения отверстий с контактными площадками

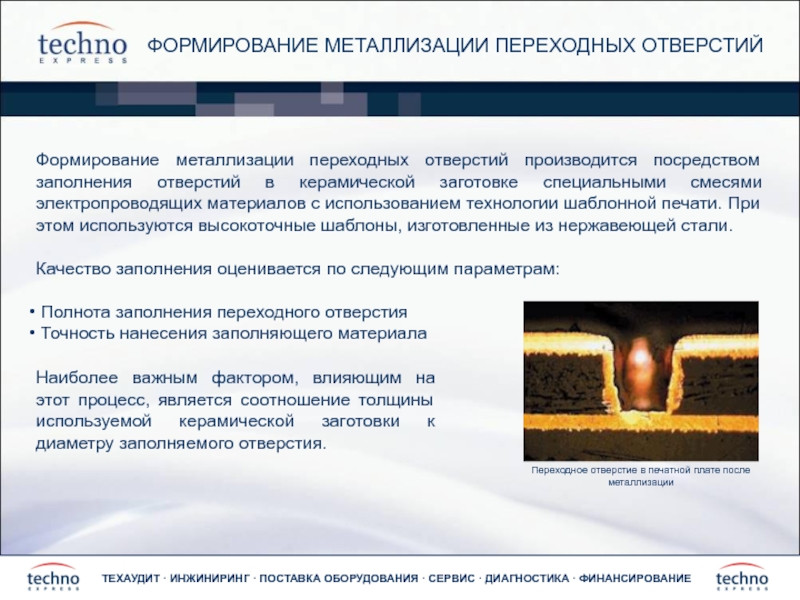

Слайд 11Наиболее важным фактором, влияющим на этот процесс, является соотношение толщины используемой

ФОРМИРОВАНИЕ МЕТАЛЛИЗАЦИИ ПЕРЕХОДНЫХ ОТВЕРСТИЙ

Формирование металлизации переходных отверстий производится посредством заполнения отверстий в керамической заготовке специальными смесями электропроводящих материалов с использованием технологии шаблонной печати. При этом используются высокоточные шаблоны, изготовленные из нержавеющей стали.

Качество заполнения оценивается по следующим параметрам:

Полнота заполнения переходного отверстия

Точность нанесения заполняющего материала

Переходное отверстие в печатной плате после металлизации

Слайд 12ФОРМИРОВАНИЕ ЭЛЕКТРОПРОВОДЯЩИХ ЦЕПЕЙ

Электропроводящие цепи формируются методом трафаретной печати на поверхности необожженной

Печать производится на плоской поверхности керамической заготовки (отсутствует топография, характерная для толстопленочной технологии).

Электропроводящие пасты наносятся на мелкопористую поверхность, препятствующую их растеканию.

Слайд 13СБОРКА И ОБРУБКА ПАКЕТА ДО ОБЖИГА

Сборка пакета

Готовые слои перемещаются в специальное

Обрубка пакета до процесса обжига

Перед обжигом пакета производится обрубка технологических полей. В том случае, когда конфигурация конечных модулей не является простой ортогональной структурой, производится вырубка отдельных модулей из необожженного пакета.

Слайд 14ОБЖИГ И НАРЕЗКА

Обжиг

Для окончательного формирования многослойной керамической платы необходима термообработка пакета

Нарезка обожженного пакета на модули

Нарезка обожженного пакета на модули производится алмазными дисками, обеспечивающими высокую точность размеров модулей. Этот процесс применяется для изготовления модулей ортогональной конфигурации.

Слайд 15МЕТОДЫ ПРОВЕРКИ КАЧЕСТВА

ГОТОВЫХ МОДУЛЕЙ

Визуальный 100%

Согласно стандарту MIL STD 883C,

Пространственный AQL (допустимый уровень качества)

• Проверка правильности нанесения слоя при помощи трафарета: микроскоп

• Проверка подложки: микрометр и набор калибров

Проверка резисторов AQL (допустимый уровень качества)

Двухконтактный пробник.

Проверка адгезии AQL (допустимый уровень качества)

Тест на отрыв специальной ленты.

Прочие методы

Определяются при необходимости заказчиком.

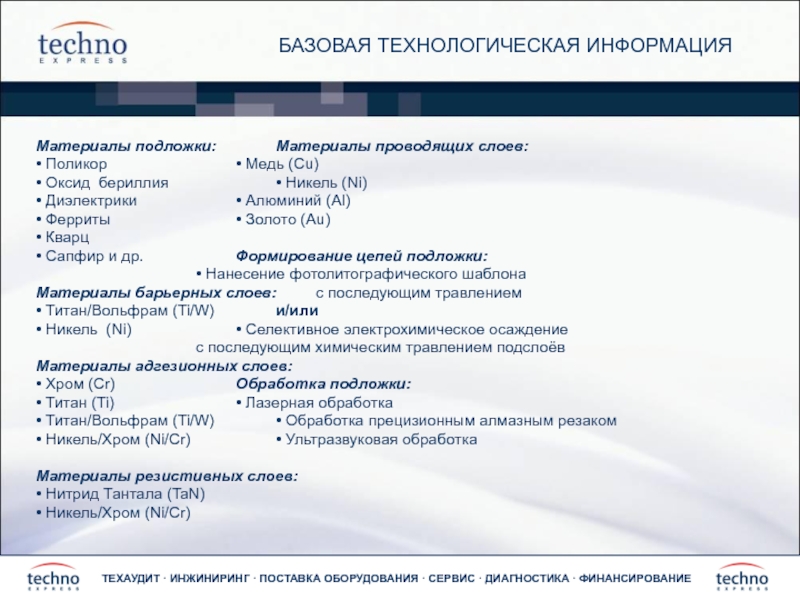

Слайд 16БАЗОВАЯ ТЕХНОЛОГИЧЕСКАЯ ИНФОРМАЦИЯ

Материалы подложки: Материалы проводящих слоев:

• Поликор • Медь (Cu)

• Оксид

• Диэлектрики • Алюминий (Al)

• Ферриты • Золото (Au)

• Кварц

• Сапфир и др. Формирование цепей подложки:

• Нанесение фотолитографического шаблона

Материалы барьерных слоев: с последующим травлением

• Титан/Вольфрам (Ti/W) и/или

• Никель (Ni) • Селективное электрохимическое осаждение

с последующим химическим травлением подслоёв

Материалы адгезионных слоев:

• Хром (Cr) Обработка подложки:

• Титан (Ti) • Лазерная обработка

• Титан/Вольфрам (Ti/W) • Обработка прецизионным алмазным резаком

• Никель/Хром (Ni/Cr) • Ультразвуковая обработка

Материалы резистивных слоев:

• Нитрид Тантала (TaN)

• Никель/Хром (Ni/Cr)

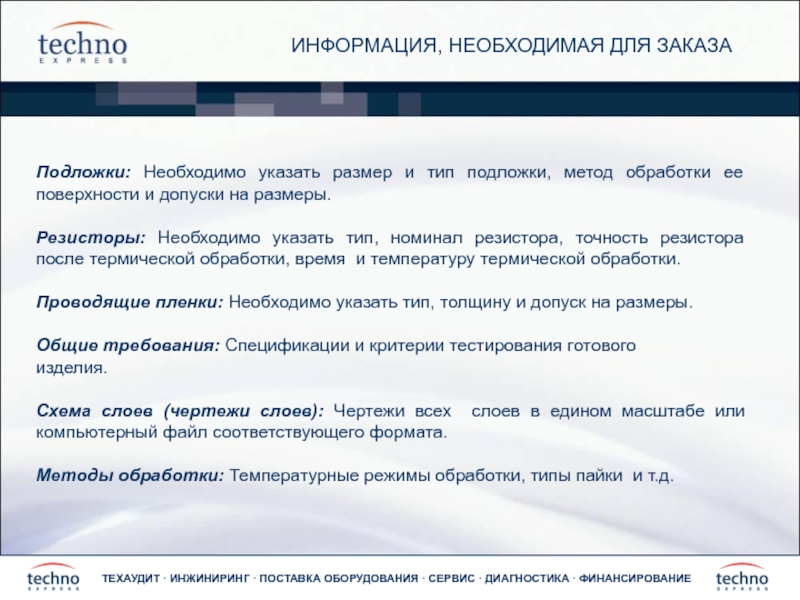

Слайд 17ИНФОРМАЦИЯ, НЕОБХОДИМАЯ ДЛЯ ЗАКАЗА

Подложки: Необходимо указать размер и тип подложки, метод

Резисторы: Необходимо указать тип, номинал резистора, точность резистора после термической обработки, время и температуру термической обработки.

Проводящие пленки: Необходимо указать тип, толщину и допуск на размеры.

Общие требования: Спецификации и критерии тестирования готового

изделия.

Схема слоев (чертежи слоев): Чертежи всех слоев в едином масштабе или компьютерный файл соответствующего формата.

Методы обработки: Температурные режимы обработки, типы пайки и т.д.