- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Производственная система на принципах Бережливого производства презентация

Содержание

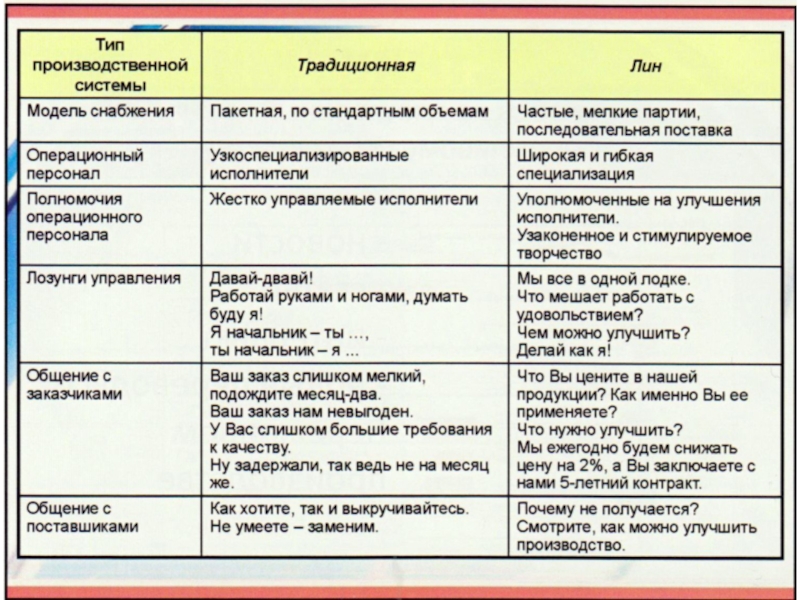

- 1. Производственная система на принципах Бережливого производства

- 3. 7 - видов потерь,

- 4. Транспортировка – это перемещение материалов, изделий,

- 5. 3. Ожидание – это простои и

- 6. 4. Излишние запасы это следствие

- 7. 5. Дефекты и переделки по-другому

- 8. 6. Излишняя обработка Это видоизменение

- 9. 7. Перемещения Перемещения наряду с

- 10. Итого 7 - видов потерь

- 11. 3М. Муда - потери Мура

- 12. Принцип «Ценность – Потеря» Данный принцип является

- 13. Само мышление по принципу «Ценность – Потеря»

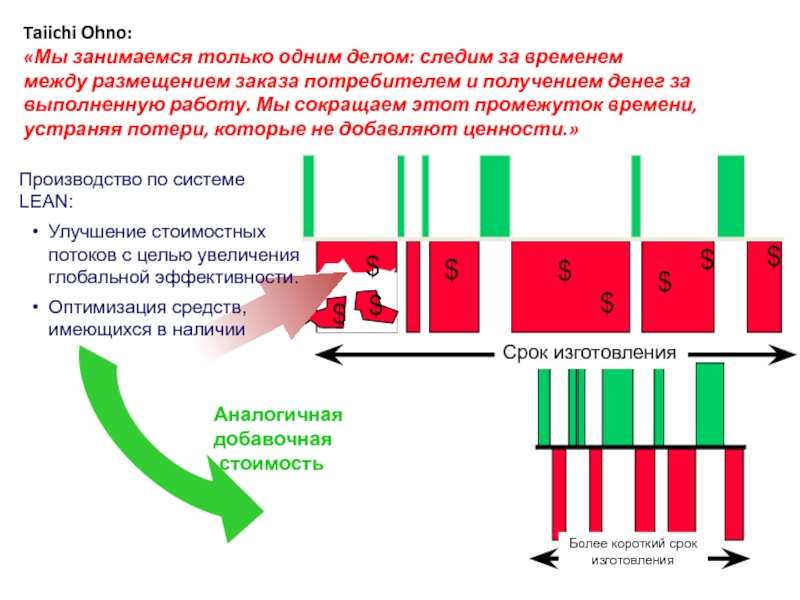

- 15. $ $ $ $ $ $ $

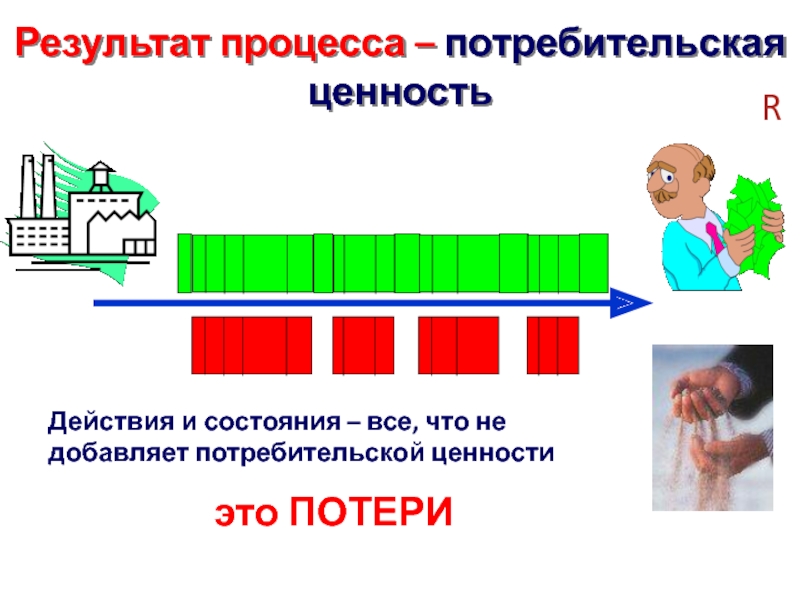

- 18. Действия и состояния – все, что не

- 19. Выстраивание потока означает обеспечение непрерывности движения продукта/информации

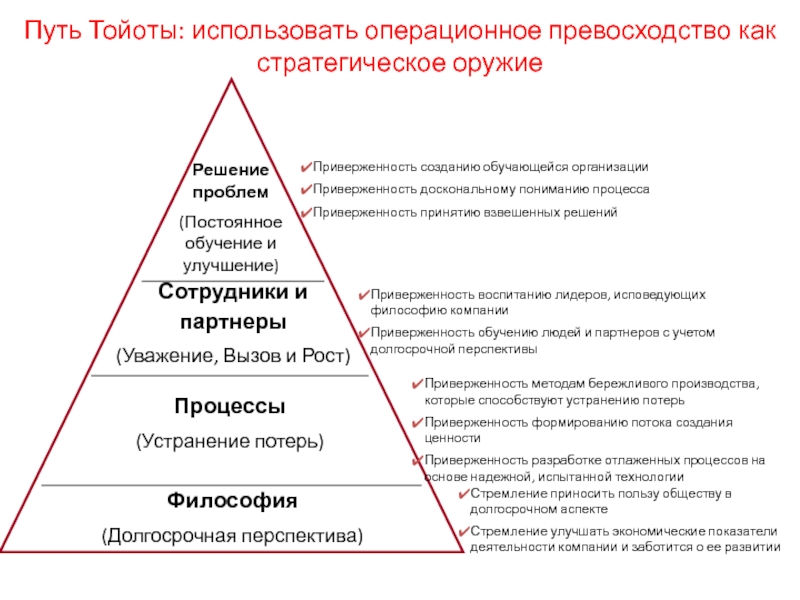

- 20. Философия (Долгосрочная перспектива) Процессы (Устранение потерь)

- 21. 14 принципов Тойота

- 22. Процесс в виде непрерывного потока способствует

- 23. Воспитывай лидеров, досконально знающих свое дело,

- 24. Процессы

- 25. Время Ценность Ценность Принципы философии ПС

- 26. Физическая Психологическая + 1. Безопасность По первому

- 27. 1. Сортировать Удалите ненужные предметы

- 28. В чем секрет 5С ? 1С 2С

- 29. Зачем нам 5С? Изменяет восприятие.

- 30. Кайдзен Кайдзен – непрерывное изменение к лучшему

- 31. Кайдзен – это долгосрочная стратегия, которая включает

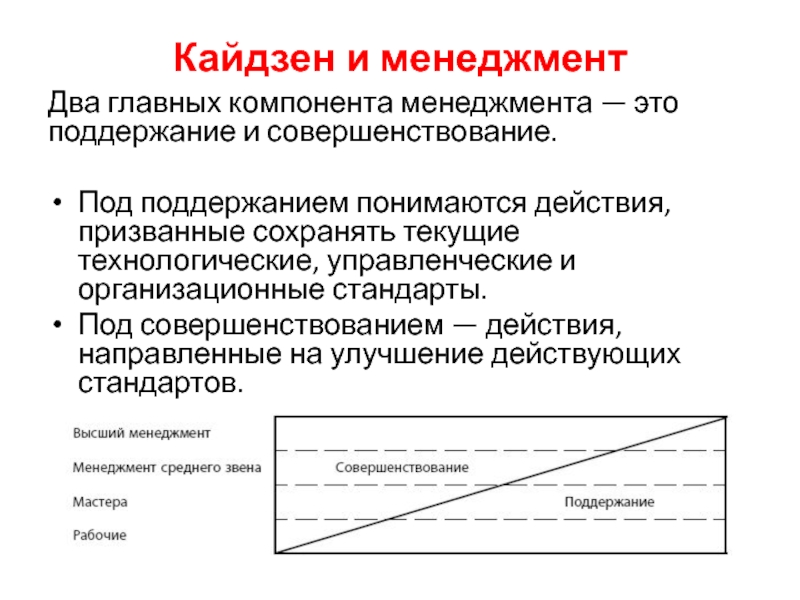

- 32. Кайдзен и менеджмент Два главных компонента менеджмента

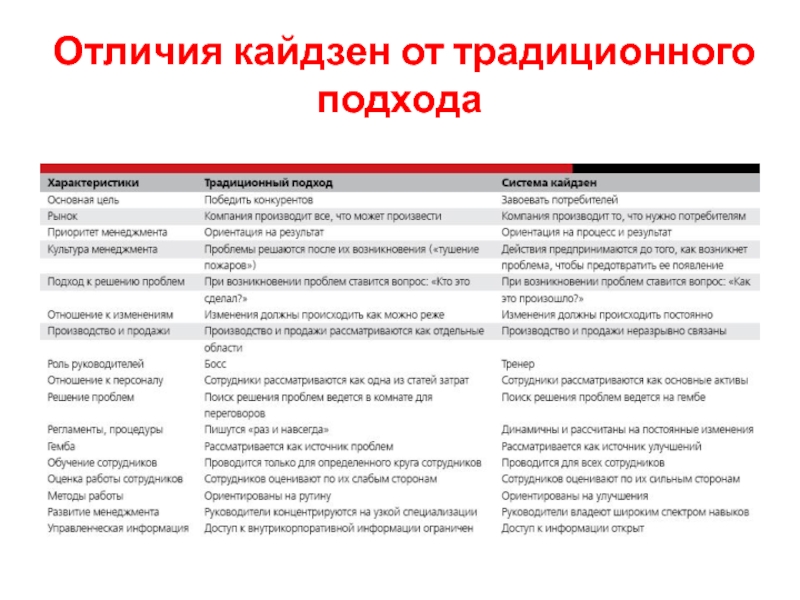

- 33. Отличия кайдзен от традиционного подхода

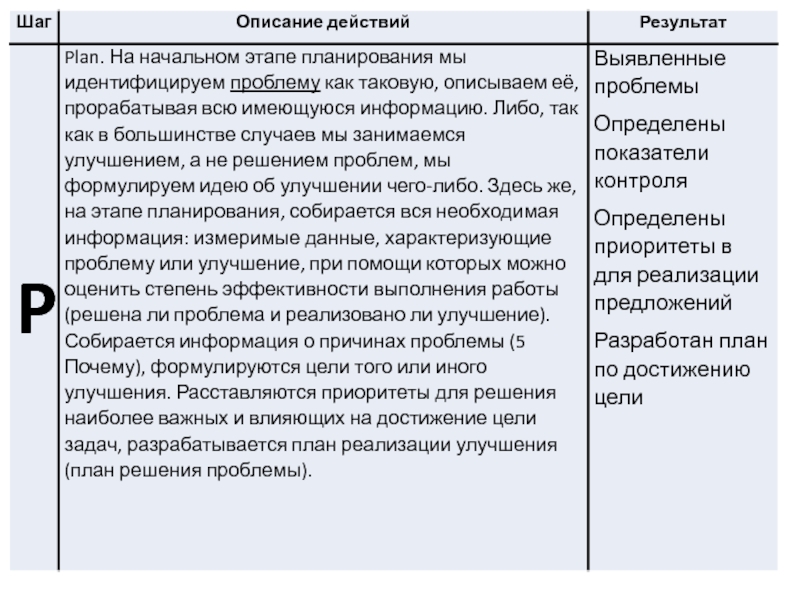

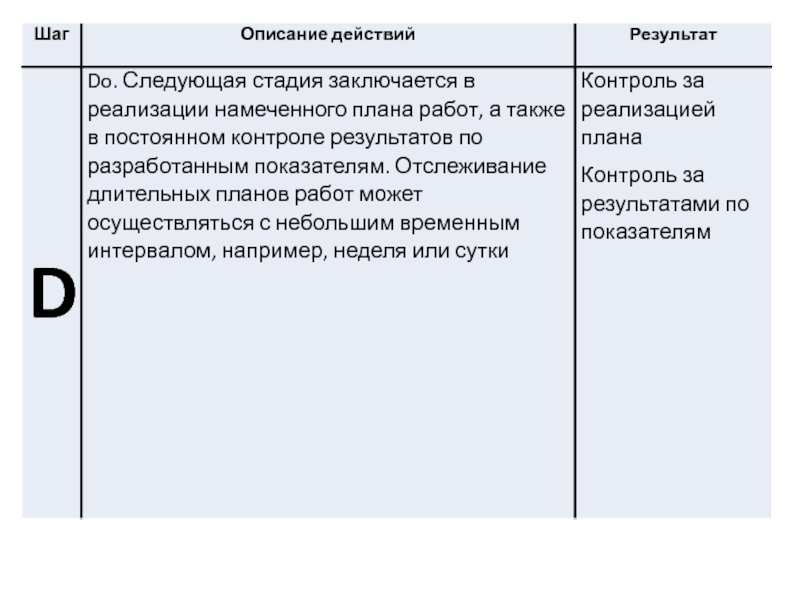

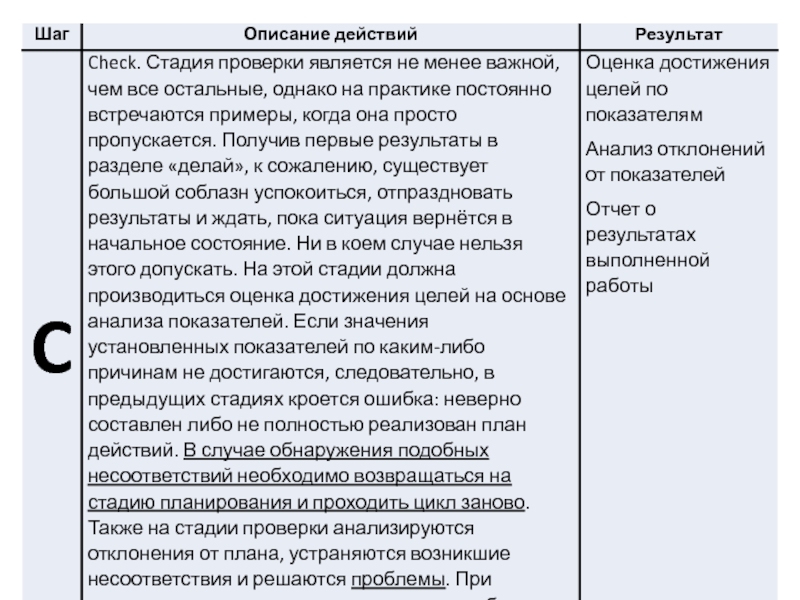

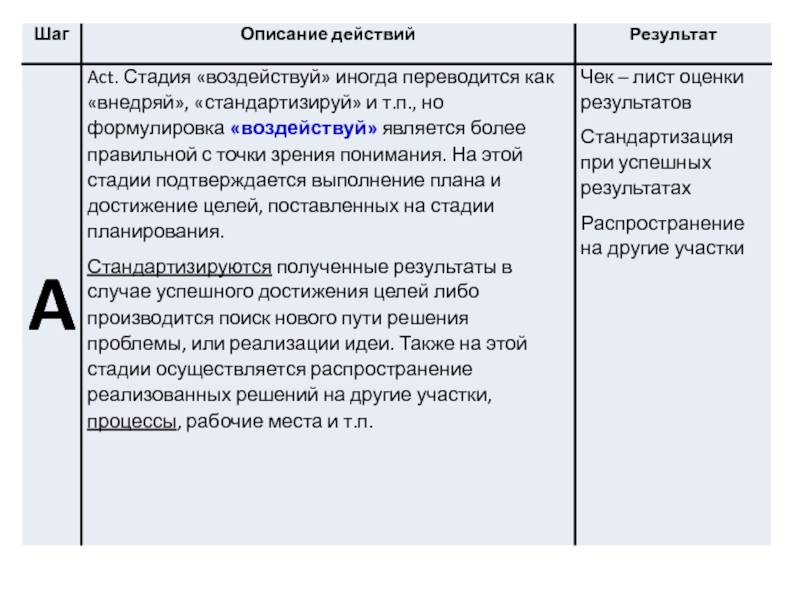

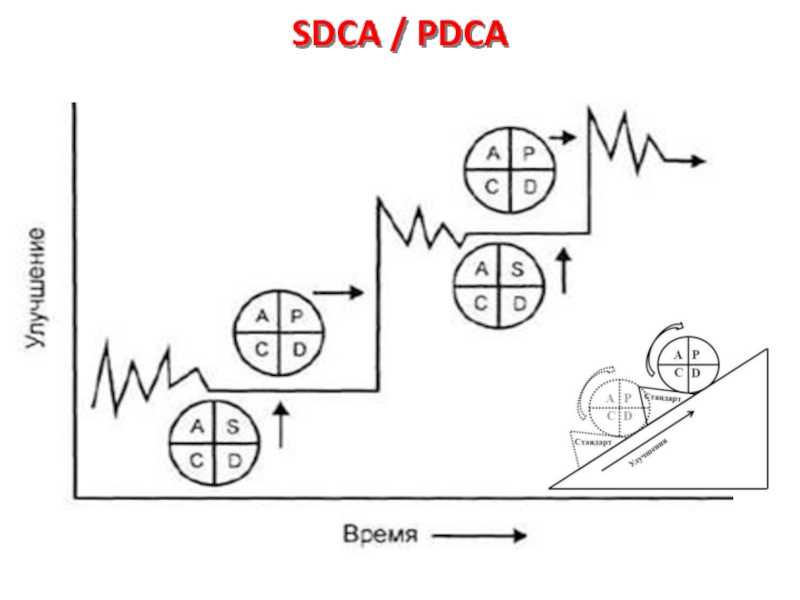

- 36. Цикл Деминга Цикл PDCA Планируй

- 41. Руководствуясь Циклом PDCA в своей повседневной деятельности

- 43. Стабильный процесс Улучшать можно только стабильный процесс,

- 44. Цикл PDCA – это реализация улучшений,

- 45. SDCA / PDCA

- 46. Бизнес-процесс – последовательность операций, которые направлены на

- 47. Заказчик – заинтересованное лицо в конкретном измеримом

- 48. Цель процесса Формулируется из результата процесса,

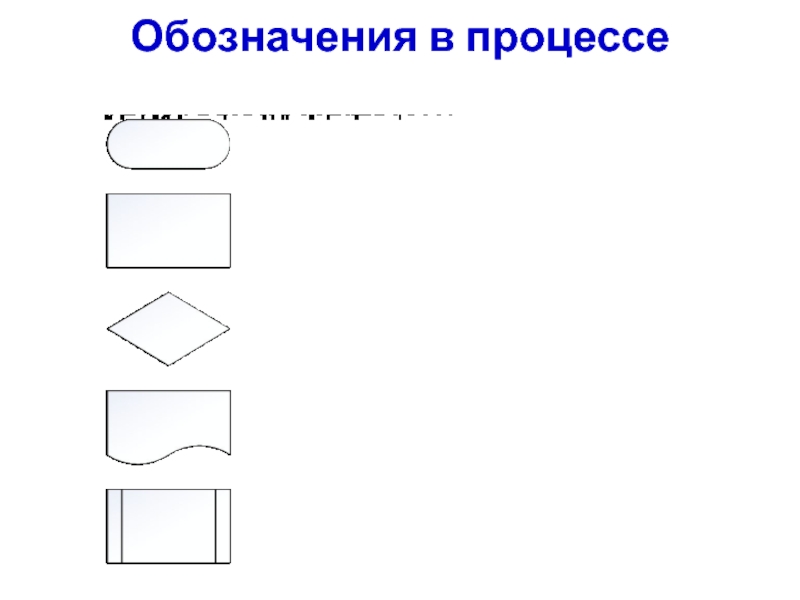

- 49. Обозначения в процессе

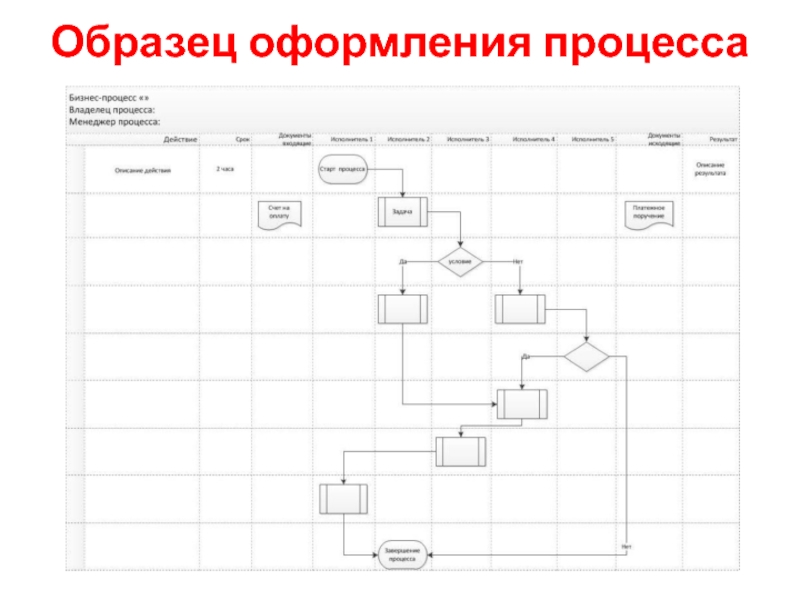

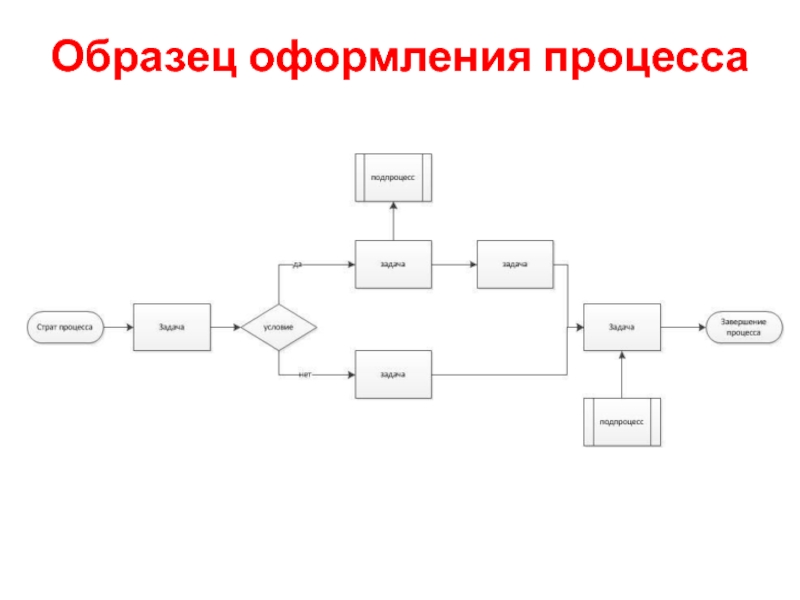

- 50. Образец оформления процесса

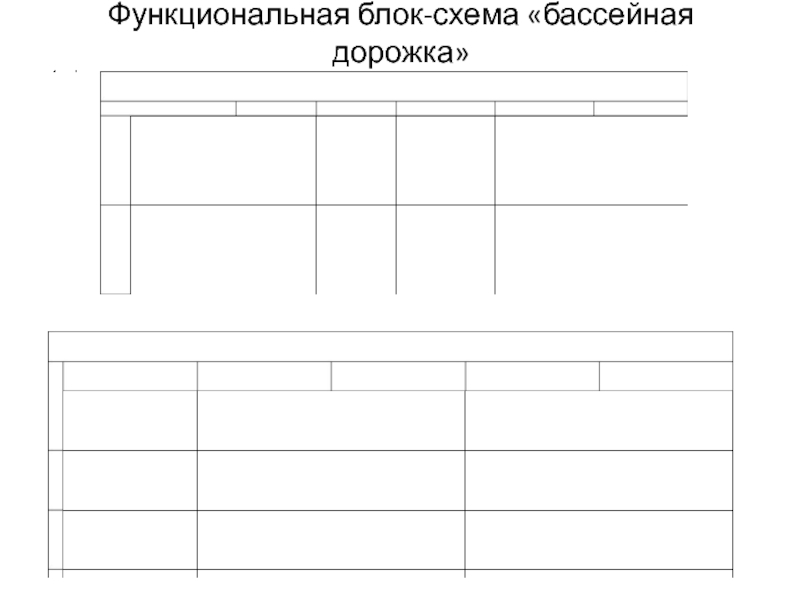

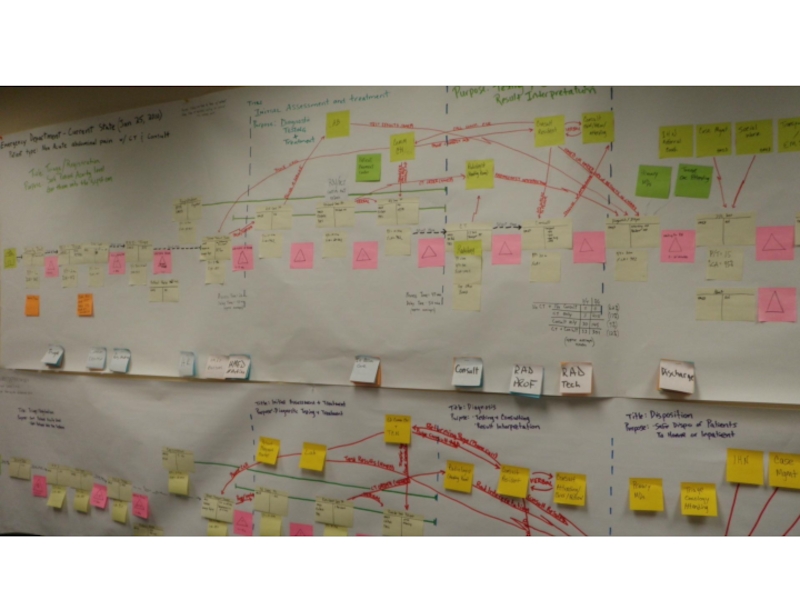

- 51. Функциональная блок-схема «бассейная дорожка»

- 52. Образец оформления процесса

- 53. Картирование Картирование процесса – инструмент, позволяющий увидеть

- 54. В производственных процессах в карте учитываются параллельно

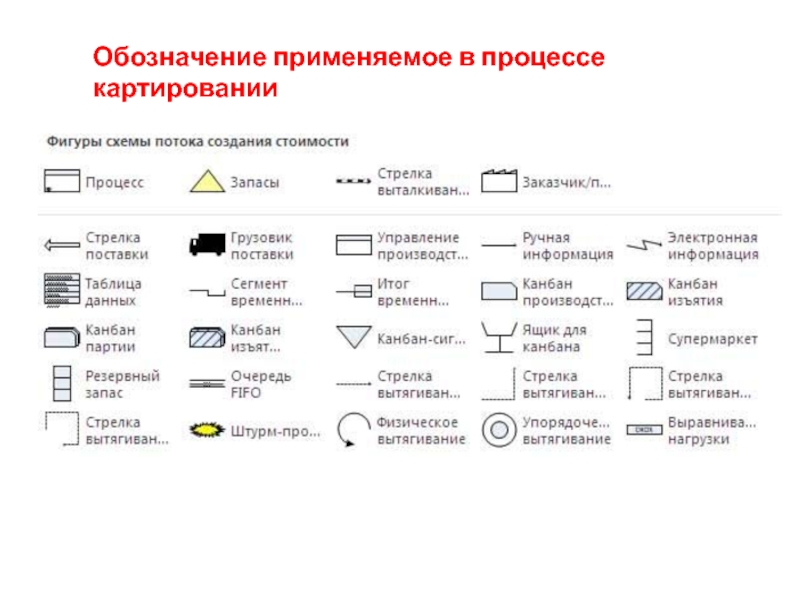

- 55. Обозначение применяемое в процессе картировании

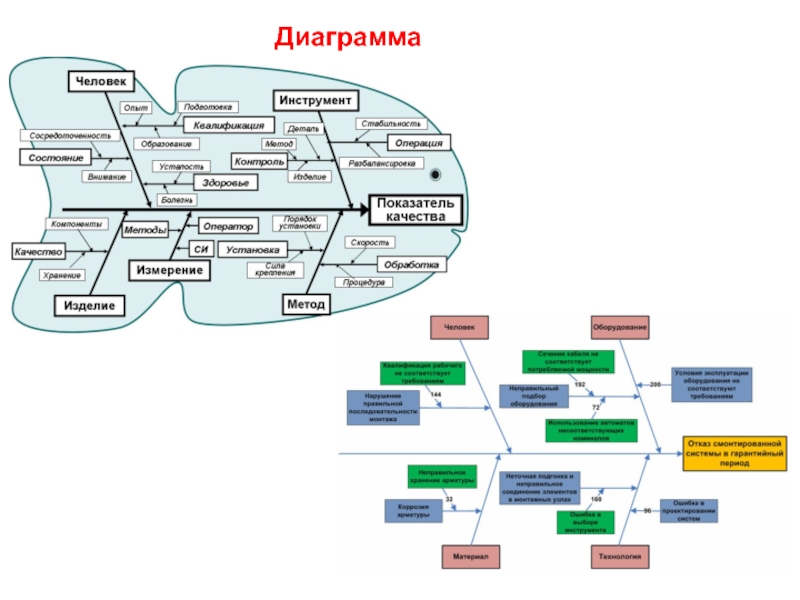

- 58. Диаграмма Исикавы

- 63. Процессы, задачи, проекты, стандарты Задача разовая, не

- 64. Рабочие команды Состав команды, роли участников: Модератор

- 65. Вопросы, которые следует задать перед началом работы

- 66. Визуализация работы команды. План работы команды (не

- 69. Терминология бережливого производства Время производственного цикла

- 70. Визуальный контроль (visual control) — оценка качества

- 71. Задающий ритм процесс (раcemaker process) — любой

- 72. Коэффициент полной эффективности оборудования (Overall Equipment Effectiveness,

- 73. Переналадка (changeover) — установка нового типа

- 74. Продуктовая линейка (product line) —

- 75. Стандарт-костинг (standard costing, нормативные затраты) — система

- 76. Фронтальная загрузка (fron loading) — подача и

Слайд 37 - видов потерь,

Перепроизводство

это - производство объёмов продукции, превышающих необходимое их количество.

В результате происходит накопление больших объёмов незавершённого производства на производственных стадиях, появляются незаметные на первый взгляд дополнительные расходы на хранение, происходит избыточное использование материалов и ресурсов, нарушается график поставок изделий и комплектующих и т.д. Как следствие, происходит увеличение тех самых издержек производства в составе себестоимости изделия.

Перепроизводство считается наиболее вредоносной потерей, так как оно влечёт за собой появление остальных видов потерь

Слайд 4Транспортировка

– это перемещение материалов, изделий, комплектующих.

Любое перемещение материалов является

Транспортировка это и риск повреждения продукции и увеличение времени производственного цикла. Другими словами, момент времени от поступления в процесс сырья до момента времени выхода годного изделия значительно увеличивается с этим видом потерь.

Это и дополнительные затраты на горючее или электроэнергию, на обслуживание транспортного парка, на организацию транспортной инфраструктуры на предприятии, не эффективное использование площадей производственных площадок.

Слайд 53. Ожидание

– это простои и бездействие человека / оборудования.

Наличие

Стоит отметить, что ожидание - наименьшая по степени вредности потеря, ведь когда человек ожидает и ничего не делает, он и не навредит: не сделает брак, не произведёт продукции больше необходимого количества и прочее. Поэтому на практике одним из способов борьбы с потерями является их перевод в потерю ожидания, так уменьшаются их негативные воздействия (принцип stop line). Наиболее наглядный пример с ожиданием – это остановка оператора в случаях выполнения плана либо появления некачественных изделий, когда более вредоносные потери, как перепроизводство и дефекты заменяются менее вредоносной потерей ожидания.

Ожидание – как правило, взаимообратная сторона производства, излишние запасы – её прямое следствие, транспортировка и перемещение связаны с наличием завышенного количества запасов и дефекты, количество которых имеет прямую зависимость от количества запасов

Слайд 64. Излишние запасы

это следствие перепроизводства, запасы влекут за собой появление

С каждым днем запасы становятся дороже и дороже !!!

Слайд 75. Дефекты и переделки

по-другому можно назвать выпуском продукции, несоответствующей требованиям

Следствие дефектов и переделок - затраты сырья, материалов и рабочего времени на доработку либо затраты на переработку и утилизацию брака. Необходимо помнить, что кроме изготовления брака, его надо обнаружить, идентифицировать как таковой, т.е. провести контроль изготовленной продукции, а затем либо дорабатывать, либо утилизировать, на что затрачиваются перечисленные выше ресурсы. Одна из особенностей взаимной зависимости потерь заключается в том, что по мере повышения уровня незавершённого производства в процессе уровень дефектной продукции также увеличивается.

Это объясняется не просто математическим наличием доли дефектных изделий в определённом объёме продукции, но и некоторыми психологическими аспектами человеческого восприятия производства. Внутренние психологические установки человека гласят, что в большей массе незавершённого производства несколько бракованных изделий будут не заметны (как капля в море). Поэтому имея перед собой большие заделы, человек может бессознательно пропускать изделия, которые при отсутствии таковых вызвали бы у него сомнения либо были бы отбракованы.

Ответственность человека, пропускающего дефект в массу незавершённого производства, как бы растворяется в ней. (теория разбитых окон, чем то схожа)

Слайд 86. Излишняя обработка

Это видоизменение изделия, придание ему свойств или качеств,

Например, упаковывание изделие в более дорогую или требующую большей трудоёмкости упаковку, либо ручная доработка стандартного изделия под требование Заказчика (разумеется, если за доработку не заплачены дополнительные деньги, компенсирующие соответствующие издержки

Слайд 97. Перемещения

Перемещения наряду с транспортировкой является потерей по определению. Когда

Перемещение - излишние переходы человека, движения, настройки при выполнении работы, которые могут быть вызваны отсутствием или некорректностью стандартов выполнения работы, либо низким уровнем трудовой дисциплины и организации рабочих мест.

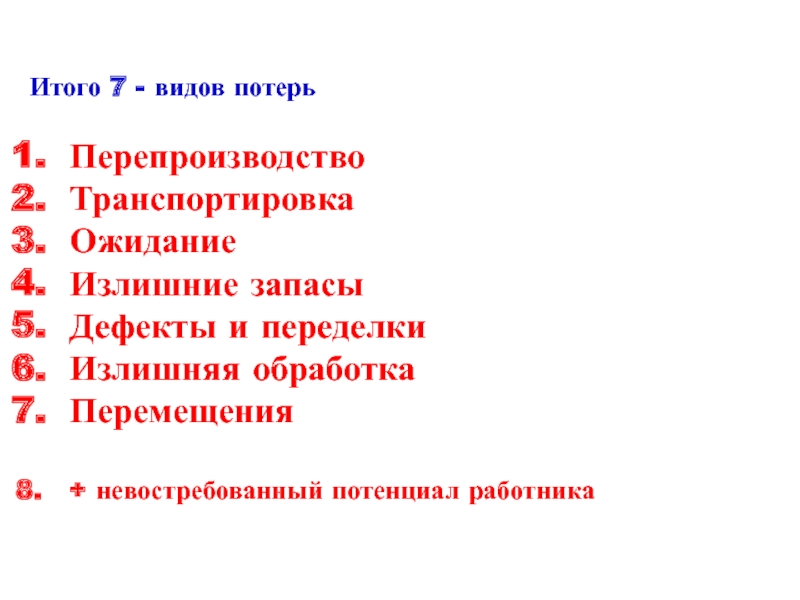

Слайд 10Итого 7 - видов потерь

Перепроизводство

Транспортировка

Ожидание

Излишние запасы

Дефекты и переделки

Излишняя обработка

Перемещения

+ невостребованный потенциал работника

Слайд 113М.

Муда - потери

Мура (mura)

«неравномерность» — изменчивость в методах работы

Слайд 12Принцип «Ценность – Потеря»

Данный принцип является основополагающим при внедрении lean. Первые

Ценность – это то, за что готов платить Заказчик (действия, качества, свойства продукта и т.п.).

Время создания ценности – промежуток времени, в течение которого продукт видоизменяется либо приобретает свойства, интересующие Заказчика, т.е. приобретает ценность.

Заказчик – тот, кто заинтересован в результатах труда и готов платить за труд деньги.

Потерями с точки зрения lean считаются все действия, потребляющие ресурсы, но не создающие ценности. Иначе - потери – всё, что не создаёт ценности.

Прививание данного принципа как работникам, так и у руководителям, способствует снижению степени замыленности глаз. Принцип относится к любой работе, вне зависимости, производите вы материальный продукт или оказываете услугу, главное – это поставить себя на место Заказчика.

Слайд 13Само мышление по принципу «Ценность – Потеря» фокусирует внимание на том,

Поэтому данный принцип необходим в первую очередь руководителю, чтобы видеть процесс, понимать его суть, оценивать динамику устранения потерь и работу по их устранению. Понимание, в свою очередь, приводит к вопросам «как устранить потери?», «как повысить долю времени создания ценности?», «как лучше удовлетворить Заказчика?» Со временем эти вопросы становятся приоритетными в текущей деятельности. Размышления над этими вопросами и ответы на них можно считать первыми шагами к формированию lean мышления. Стоит отметить, что выделение ценности в процессе гораздо сложнее с чисто психологической точки зрения, чем выявление потерь. Негативное всегда более заметно, к тому же порой достаточно сложно поставить себя на место Заказчика. Тем не менее, в работе в первую очередь необходимо отталкиваться именно от ценности (определять, концентрировать внимание и т.д.) – все это должно стать постоянным фокусом !!!

Слайд 15$

$

$

$

$

$

$

$

$

Taiichi Ohno:

«Мы занимаемся только одним делом: следим за временем

между размещением

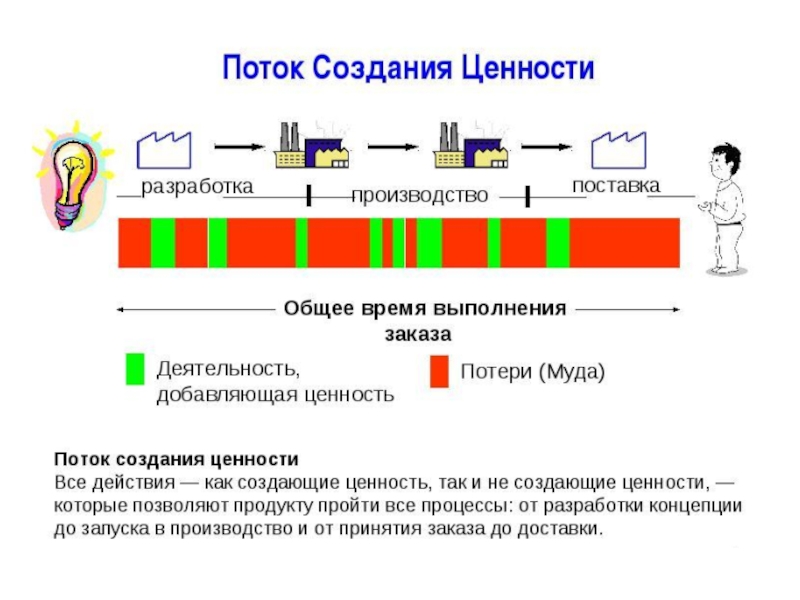

Слайд 18Действия и состояния – все, что не добавляет потребительской ценности

это ПОТЕРИ

R

Результат

Слайд 19Выстраивание потока означает обеспечение непрерывности движения продукта/информации по мере добавления ценности

Необходимо представить себя на месте продукта/информации которую мы передаем и пройти всю цепочку (по всем действиям) от начала до выхода готового изделия или информации.

Задайте себе вопросы:

Где останавливается движение продукта/информации?

Как можно избежать этих остановок?

Где резко падает скорость движения продукта/информации, задерживая весь поток?

Как можно обеспечить плавность движения продукта/информации?

Слайд 20

Философия

(Долгосрочная перспектива)

Процессы

(Устранение потерь)

Сотрудники и

партнеры

(Уважение, Вызов и Рост)

Решение

проблем

(Постоянное обучение и

Стремление приносить пользу обществу в долгосрочном аспекте

Стремление улучшать экономические показатели деятельности компании и заботится о ее развитии

Приверженность методам бережливого производства, которые способствуют устранению потерь

Приверженность формированию потока создания ценности

Приверженность разработке отлаженных процессов на основе надежной, испытанной технологии

Приверженность воспитанию лидеров, исповедующих философию компании

Приверженность обучению людей и партнеров с учетом долгосрочной перспективы

Приверженность созданию обучающейся организации

Приверженность доскональному пониманию процесса

Приверженность принятию взвешенных решений

Путь Тойоты: использовать операционное превосходство как стратегическое оружие

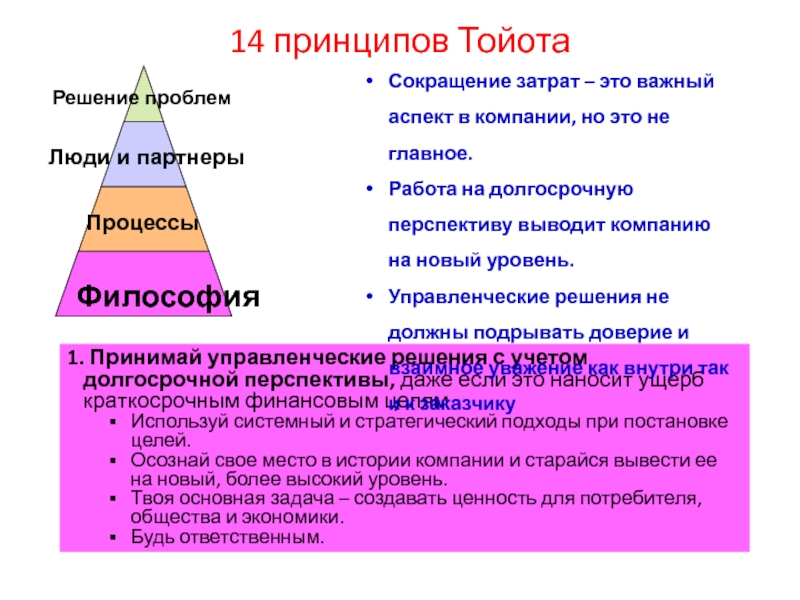

Слайд 2114 принципов Тойота

Процессы

Люди и партнеры

Решение проблем

Философия

1. Принимай управленческие решения с учетом

Используй системный и стратегический подходы при постановке целей.

Осознай свое место в истории компании и старайся вывести ее на новый, более высокий уровень.

Твоя основная задача – создавать ценность для потребителя, общества и экономики.

Будь ответственным.

Сокращение затрат – это важный аспект в компании, но это не главное.

Работа на долгосрочную перспективу выводит компанию на новый уровень.

Управленческие решения не должны подрывать доверие и взаимное уважение как внутри так и к заказчику

Слайд 22

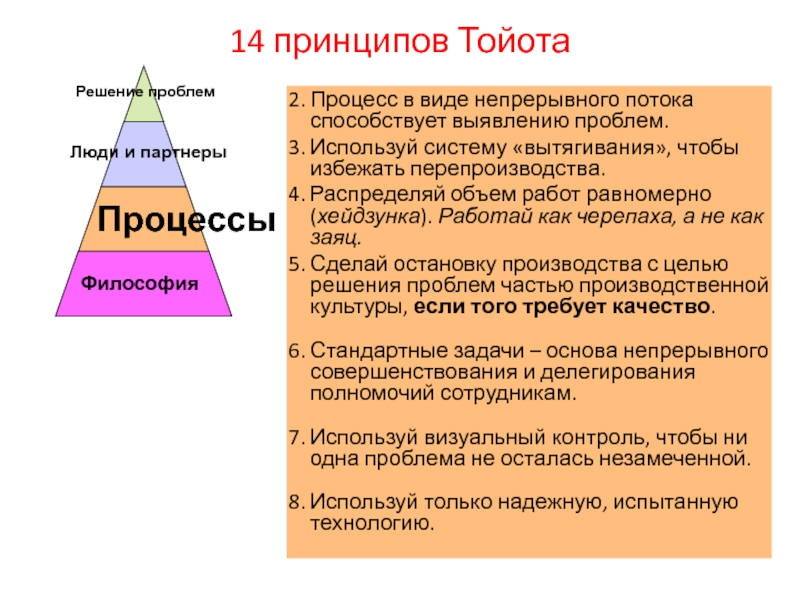

Процесс в виде непрерывного потока способствует выявлению проблем.

Используй систему «вытягивания», чтобы

Распределяй объем работ равномерно (хейдзунка). Работай как черепаха, а не как заяц.

Сделай остановку производства с целью решения проблем частью производственной культуры, если того требует качество.

Стандартные задачи – основа непрерывного совершенствования и делегирования полномочий сотрудникам.

Используй визуальный контроль, чтобы ни одна проблема не осталась незамеченной.

Используй только надежную, испытанную технологию.

Процессы

Люди и партнеры

Решение проблем

Философия

14 принципов Тойота

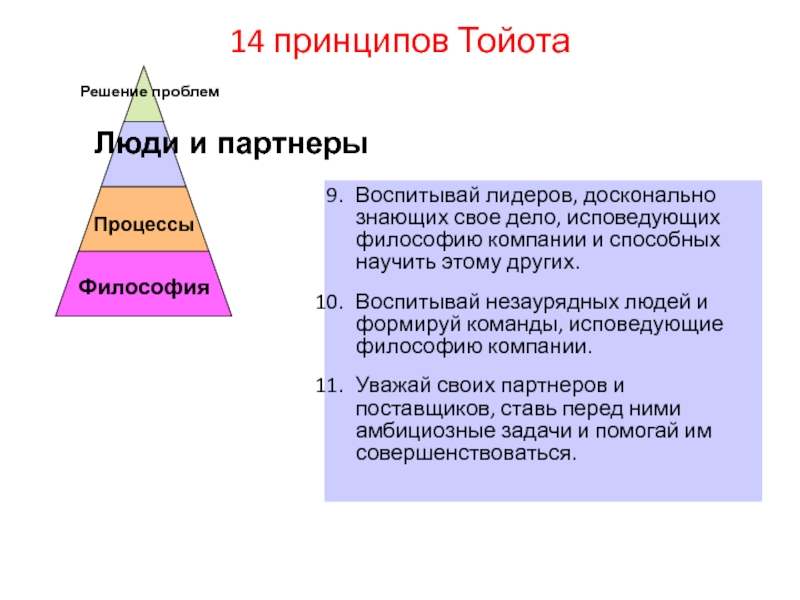

Слайд 23Воспитывай лидеров, досконально знающих свое дело, исповедующих философию компании и

Воспитывай незаурядных людей и формируй команды, исповедующие философию компании.

Уважай своих партнеров и поставщиков, ставь перед ними амбициозные задачи и помогай им совершенствоваться.

Процессы

Люди и партнеры

Решение проблем

Философия

14 принципов Тойота

Слайд 24

Процессы

Люди и партнеры

Решение проблем

Философия

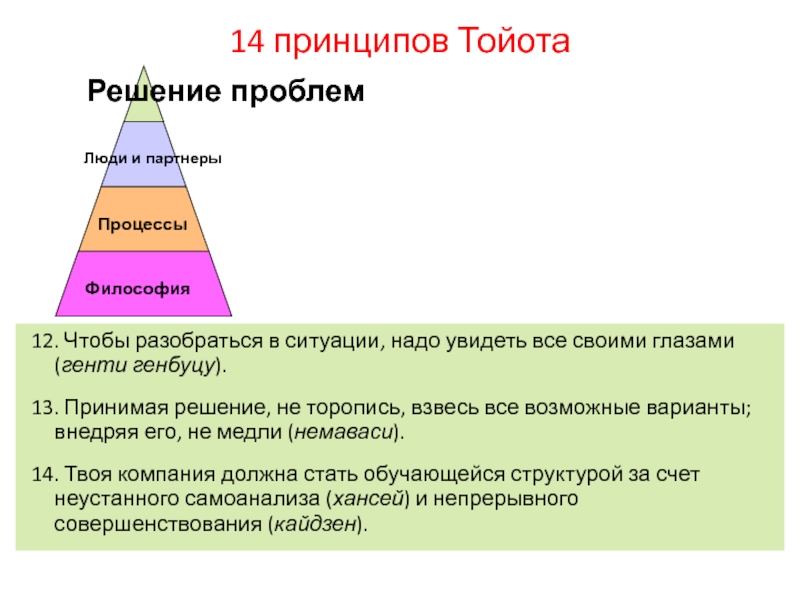

12. Чтобы разобраться в ситуации, надо увидеть все

13. Принимая решение, не торопись, взвесь все возможные варианты; внедряя его, не медли (немаваси).

14. Твоя компания должна стать обучающейся структурой за счет неустанного самоанализа (хансей) и непрерывного совершенствования (кайдзен).

14 принципов Тойота

Слайд 25Время

Ценность

Ценность

Принципы философии ПС

Определить ценность конкретного продукта.

Определить поток создания

Обеспечить непрерывное течение

потока создания ценности продукта.

Позволить потребителю вытягивать продукт.

Стремиться к совершенству.

Основные принципы

«Бережливого производства»

Джим Вумек, Дэниел Джонс

1. Прежде всего думай о заказчике

2. Люди – самый ценный актив

3. Культура непрерывных усовершенствований «Кайдзен»

4. Все внимание на «Гемба».

!

Гемба – участок производственной площадки, рабочее место на котором ведется работа по созданию ценности.

Кайдзен – создание культуры, побуждающей к непрерывным усовершенствованиям каждый день, на каждом рабочем месте.

!

Самые выгодные инвестиции –развитие людей, т.к. только Люди развивают остальные факторы производства – оборудование, методы, материалы!

Заказчик – источник прибыли.

Нужно всегда думать, как максимально удовлетворить заказчика.

Время

«Бережливое

Производство»

Традиционное

Производство

Слайд 26Физическая

Психологическая

+

1. Безопасность

По первому требованию

заказчика (заказчик дол-

жен получить продукцию

Безопасность: физическая (без

Качество – продукт не должен передаваться на следующее рабочее место при выявлении дефекта

Правило 3-х НЕ

Одно за другим (нельзя производить продукцию большими партиями одного вида исходя из удобства производства – структура и размеры партии должны определяться требованиями заказчика).

Идеалы ПС «Lean и 6 Sigma»

При возникновении проблем с изделиями, комплектующими у потребителя, поставщик обязан немедленно принять контрмеры и проследить их эффективность).

Прибыль определяется как разница цены, назначенной покупателем и затратами на производство.

2. Отсутствие дефектов

?

3. По первому требованию заказчика

в соответствии с его требованиями – какой продукт, сколько, когда, какого качества и по какой цене).

5. Мгновенная реакция поставщика

4. Одно за другим

6. Минимальные затраты

Слайд 271. Сортировать

Удалите ненужные предметы

2. Создать «свои места» для всего

Определите для всего свое место

3. Содержать в чистоте

Произведите уборку, достаточную для тщательного осмотра

4. Стандартизировать

Создайте стандарты 5С

5. Соблюдать и совершенствовать

Поддерживайте и поощряйте улучшения

Организация рабочих мест

по системе 5С

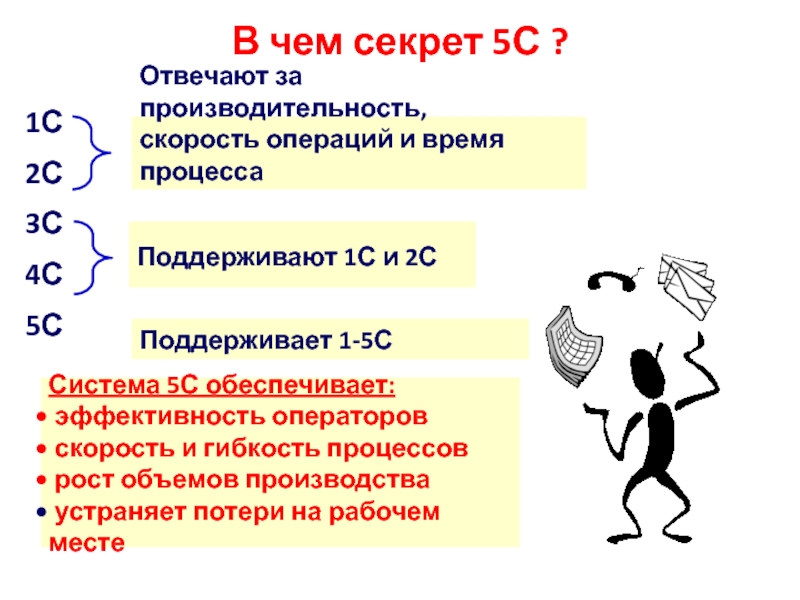

Слайд 28В чем секрет 5С ?

1С

2С

3С

4С

5С

Отвечают за производительность,

скорость операций и время процесса

Поддерживают

Поддерживает 1-5С

Система 5С обеспечивает:

эффективность операторов

скорость и гибкость процессов

рост объемов производства

устраняет потери на рабочем месте

Слайд 29Зачем нам 5С?

Изменяет восприятие.

Обучает работе в команде.

Обучает

Формирует новую производственную культуру.

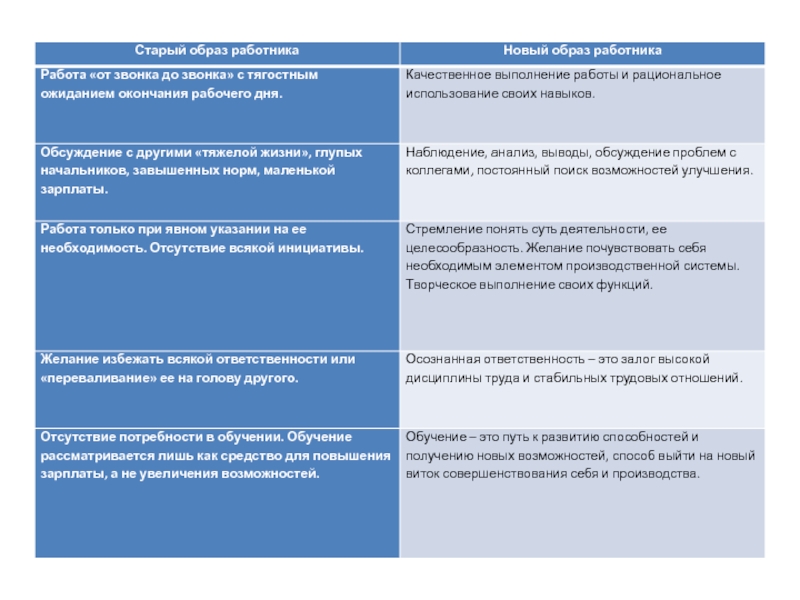

Слайд 31Кайдзен – это долгосрочная стратегия, которая включает постоянные улучшения каждого сотрудника,

«Главная роль в процессе производства — у людей.

Конкурентоспособность компании напрямую зависит от того, насколько сотрудники способны обнаруживать ошибки и исправлять их»

Тосио Хорикири (Toshio Horikiri)

Президент Toyota Engineering Corporation

Слайд 32Кайдзен и менеджмент

Два главных компонента менеджмента — это поддержание и совершенствование.

Под поддержанием понимаются действия, призванные сохранять текущие технологические, управленческие и организационные стандарты.

Под совершенствованием — действия, направленные на улучшение действующих стандартов.

Слайд 36Цикл Деминга

Цикл PDCA

Планируй

Делай

Проверяй

Воздействуй

Цикл SDCA

Стандартизируй

Делай

Проверяй

Воздействуй

Слайд 41Руководствуясь Циклом PDCA в своей повседневной деятельности – при реализации улучшений,

Необходимо помнить, что в большинстве случаев откат в реализации улучшений происходит после второй стадии (делай), так как, получив первые видимые результаты, у человека остаётся ложное впечатление в завершённости работы, в то время как на самом деле оно реализовано лишь наполовину.

Дело до проверки и тем более стандартизации и распространения результатов, как правило, не доходит.

Слайд 43Стабильный процесс

Улучшать можно только стабильный процесс, а после улучшения его обязательно

Под стабильностью процесса мы понимаем величину отклонений измеряемых параметров, процесса, от их среднего значения (вариабельность).

Стабильным считаем процесс со средним отклонением менее 5%, однако эта цифра может существенно изменяться в зависимости от специфики самого процесса.

Нестабильность может выражаться не только в большом разбросе показателей качества процесса, но и по другим показателям.

Рассматривая процесс по перечисленным параметрам, однако всегда стоит убедиться, что в основных направлениях (5М) процесс стабилен.

5М – это аббревиатура следующих совращений:

человек или персонал (man), материал (material), измерение (measurement), метод или технология (method), оборудование (machine). Данное сокращение призвано учесть все направления, влияющие на среднестатистический процесс. (диаграмма Исикавы)

Слайд 44Цикл PDCA

– это реализация улучшений, планирование и выполнение любых задач,

Цикл SDCA

– это стабилизация текущего процесса, которая предполагает стандартизацию существующего состояния перед его улучшением, снижение вариабельности

Слайд 46Бизнес-процесс – последовательность операций, которые направлены на преобразование неких входных информационно-материальных

Что такое бизнес-процесс?

Слайд 47Заказчик – заинтересованное лицо в конкретном измеримом результате, точные критерии результата.

Владелец

Менеджер – оперативно управляет системой, решает текущие вопросы. Контролирует выполнение процесса согласно стандарту, созданному владельцем.

Исполнитель – выполняет конкретную задачу в процессе

Роли в процессе

Слайд 48Цель процесса

Формулируется из результата процесса, его скорости и стоимости

Вход в

Входные данные, материалы, информация, которые обрабатываются в процессе

Выход из процесса

Продукт (в том числе информационный), который является результатом процесса

Стоимость процесса

Складывается из материалов, используемых в процессе и человекочасов

Длительность процесса / скорость процесса

Время процесса от старта до получения результата заказчиком/внутренним клиентом

Цикл процесса

Частота запуска процесса (ежедневно, раз в 2 недели, раз в год)

Характеристики процесса

Слайд 53Картирование

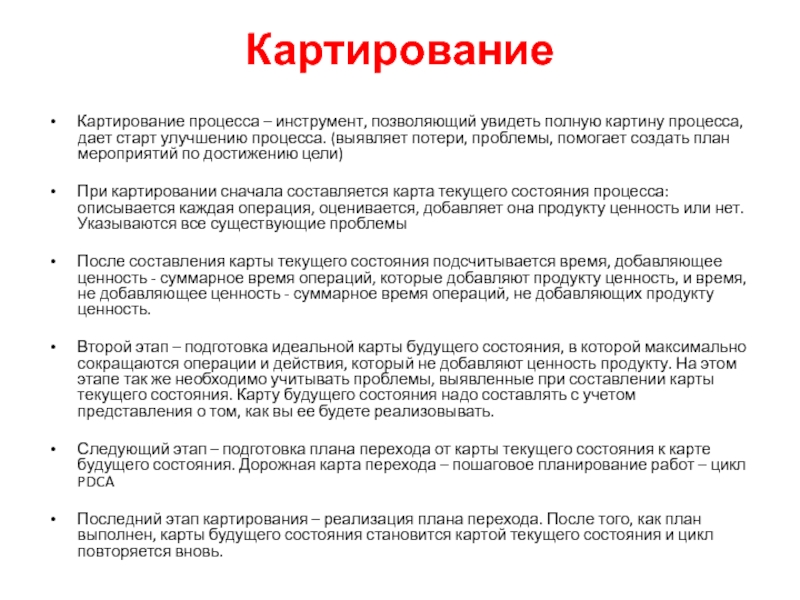

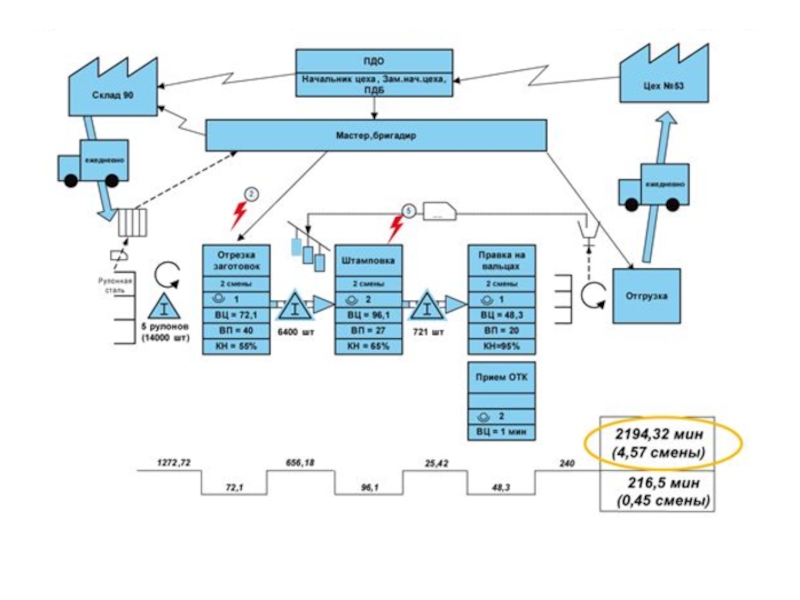

Картирование процесса – инструмент, позволяющий увидеть полную картину процесса, дает старт

При картировании сначала составляется карта текущего состояния процесса: описывается каждая операция, оценивается, добавляет она продукту ценность или нет. Указываются все существующие проблемы

После составления карты текущего состояния подсчитывается время, добавляющее ценность - суммарное время операций, которые добавляют продукту ценность, и время, не добавляющее ценность - суммарное время операций, не добавляющих продукту ценность.

Второй этап – подготовка идеальной карты будущего состояния, в которой максимально сокращаются операции и действия, который не добавляют ценность продукту. На этом этапе так же необходимо учитывать проблемы, выявленные при составлении карты текущего состояния. Карту будущего состояния надо составлять с учетом представления о том, как вы ее будете реализовывать.

Следующий этап – подготовка плана перехода от карты текущего состояния к карте будущего состояния. Дорожная карта перехода – пошаговое планирование работ – цикл PDCA

Последний этап картирования – реализация плана перехода. После того, как план выполнен, карты будущего состояния становится картой текущего состояния и цикл повторяется вновь.

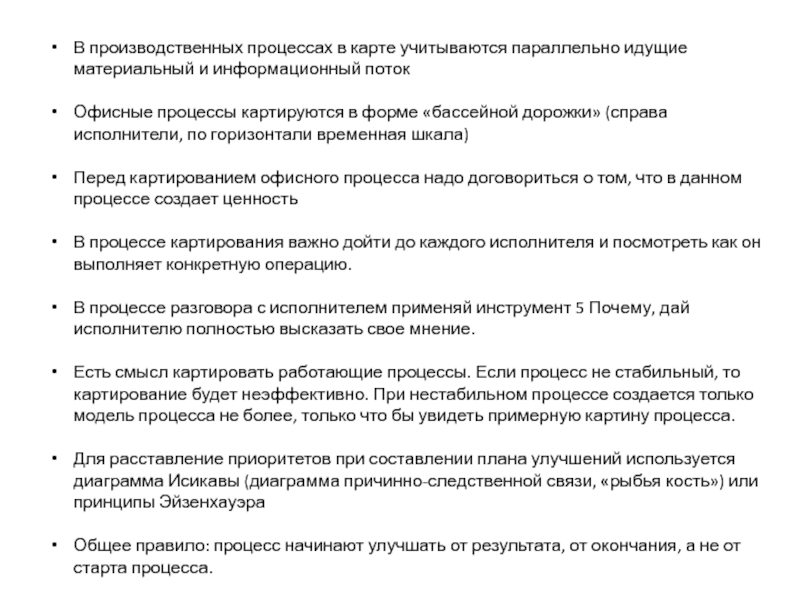

Слайд 54В производственных процессах в карте учитываются параллельно идущие материальный и информационный

Офисные процессы картируются в форме «бассейной дорожки» (справа исполнители, по горизонтали временная шкала)

Перед картированием офисного процесса надо договориться о том, что в данном процессе создает ценность

В процессе картирования важно дойти до каждого исполнителя и посмотреть как он выполняет конкретную операцию.

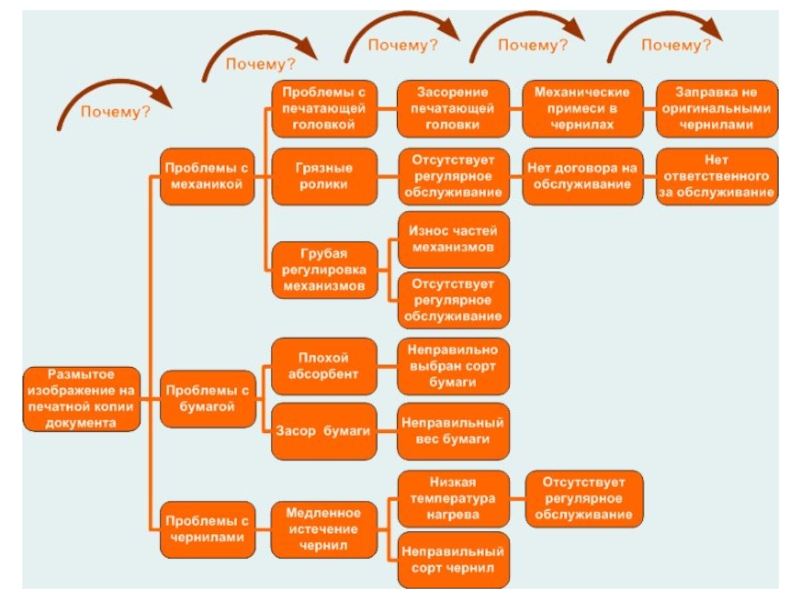

В процессе разговора с исполнителем применяй инструмент 5 Почему, дай исполнителю полностью высказать свое мнение.

Есть смысл картировать работающие процессы. Если процесс не стабильный, то картирование будет неэффективно. При нестабильном процессе создается только модель процесса не более, только что бы увидеть примерную картину процесса.

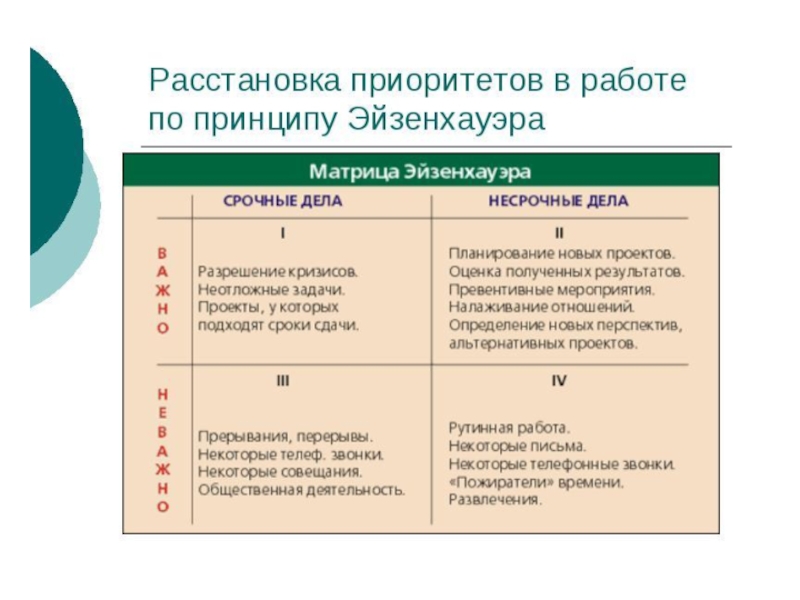

Для расставление приоритетов при составлении плана улучшений используется диаграмма Исикавы (диаграмма причинно-следственной связи, «рыбья кость») или принципы Эйзенхауэра

Общее правило: процесс начинают улучшать от результата, от окончания, а не от старта процесса.

Слайд 63Процессы, задачи, проекты, стандарты

Задача разовая, не цикличная, при постановке задачи описывается

Проект – направлен на уникальный результат. В проекте по сравнению с задачей более сложный состав работ, он предполагает объединение нескольких задач с общей целью

Процесс цикличен, стандартизирован. Процесс предполагает, что в результате определенной последовательности действий получается ожидаемый постоянный результат. Задача может быть частью процесса. Задача в процессе, как правило, стандартизирована

Стандарт - это наилучший способ выполнения операции

Прежде чем стандартизировать процесс / действие – стабилизируй его выполнение с планируемым результатом.

Слайд 64Рабочие команды

Состав команды, роли участников:

Модератор группы (как правило это сам руководитель

Эксперт по данному вопросу – экспертное мнение

Хозяин процесса – лицо которое управляет или будет управлять процессом.

Исполнители в процессе – непосредственные исполнители.

Приглашенные не участники процесса – для выработки новых, скрытых решений.

Участники с 1 по 4 являются обязательными в составе рабочей команды.

Инструменты для выработки решения в команде

КПСЦ

5 Почему

Штурм - прорыв

Диаграмма Исикавы

Слайд 65Вопросы, которые следует задать перед началом работы команды.

Все ли участники точно

Все ли участники понимают свою роль в команде?

Есть стандарт или нет – Если стандарт есть, то выбираем работу по циклу PDCA – если стандарта нет работаем по циклу SDCA.

Процесс стабилен или нет (% отклонений) – не стабилен – SDCA.

Если стандарт есть, но процесс не стабилен - работаем по циклу SDCA – проводим анализ действующего стандарта.

Слайд 66Визуализация работы команды.

План работы команды (не план работы над процессом!!!)

Показатели контроля

Выбрать место где будет размещается визуальная информации о ходе проекта

Слайд 69Терминология бережливого производства

Время производственного цикла - это показатель который отображает скорость

принцип stop line - это принцип остановки, или дословно переводя название «остановка линии». Внедрение принципа «stop Line» позволяет минимизировать потери, а точнее, вовремя остановить ущерб, который они могли бы причинить. Появление этого принципа, как и многих других, стало возможным благодаря компании «Тойота», которая первая наделила операторов правом остановить конвейер в случае возникновения дефекта или серьёзной неисправности, или ситуации угрожающей здоровью работников. Остановка потока за собой требует решения вопроса по качеству.

Автономизация (autonomation) (синоним Дзидока) — привнесение человеческого интеллекта в автоматы, способные самостоятельно обнаруживать первый дефект, после чего сразу остановиться и сигнализировать о том, что нужна помощь. Анализ потока (stream analysis) — инструмент производственной системы бережливого производства, направленный на описание потоков создания ценности (ПСЦ). Описание производится методом картирования ПСЦ для оценки потерь. После оценки разрабатывается план мероприятий по устранению потерь. Анализ возвратных потоков (turn-back analysis) — анализ выполнения производственных операций. Проводится для определения числа возвратов на предыдущую стадию производственного процесса и исправления операций или утилизации брака. Андон (andon) — инструмент визуального контроля за ходом производственного процесса. Аудит (audit) — процесс оценки производственного процесса на соответствие стандартам. Аудит устанавливает целевые результаты, потенциальные возможности, текущие способности и помогает разработать план проведения изменений. Быстрая переналадка — СМЕД (Single Minute Exchange of Dies, SMED) — быстрая (менее чем за десять минут) процедура замены пресс-форм или любой другой оснастки, инструмента для переналадки производственного оборудования. Визуальное управление (visual control) — такое размещение инструментов, деталей, тары и других индикаторов состояния производства, при котором каждый с первого взгляда может понять состояние системы — норма или отклонение.

Слайд 70Визуальный контроль (visual control) — оценка качества изготовления продукции методом осмотра

Слайд 71Задающий ритм процесс (раcemaker process) — любой процесс в потоке создания

Запас буферный (buffer inventory) — предназначен для непрерывного обеспечения производственного процесса в случае незапланированного увеличения потребности в данных деталях.

Объем запаса рассчитывается на основе анализа статистики отклонений (максимальных простоев производственных участков) по причине незапланированного увеличения спроса на детали.

Запас страховой (reserve inventory) — предназначен для непрерывного обеспечения хода производственного процесса в случаях возникновения непредвиденных обстоятельств: выход из строя оборудования, поставки дефектной продукции, задержки поставок в пути и т.д. Объем рассчитывается на базе анализа максимальных простоев заказчика (как правило, за 3 месяца) по причине непоставки деталей поставщиком или бракованой отгруженной партии.

Запас на отгрузке (shipping inventory) — продукция, расположенная в конце производственной линии и подготовленная к отправке потребителю.

Затраты, основанные на действиях; себестоимость, основанная на действиях (activity-based costing, ABC) — система управленческого учета, которая связывает затраты на продукцию, основываясь на количестве использованных ресурсов (включая производственные площади, сырье, машины, механизмы, оплату труда), потраченных на проектирование, оформление заказа и изготовление этого продукта. Кайдзен (kaizen) — непрерывное совершенствование деятельности с вовлечением всего персонала в постоянную работу по сокращению Потерь (муда), воплощенное в конкретные формы, методы, технологии и обращенное к людям. Кайкаку (kaikaku) — радикальное (кардинальное) улучшение процесса, направленное на достижение поставленной цели или устранение Потерь (муда). Канбан (kanban) — в переводе с японского — карточка или значок. Инструмент вытягивающей системы, который дает указание на производство или изъятие (передачу) изделий с одного процесса на другой. Может использоваться в качестве бирок, карточек, тары, электронных сообщений. Используется в Производственной Системе Toyota для организации Вытягивания путем информирования предыдущей производственной стадии о том, что надо начинать работу. Картирование потока создания ценности, КПСЦ (value stream mapping) — процесс изучения и визуального изображения материального и сопровождающего его информационного потоков в ходе создания ценности при движении материалов по процессам от поставщика до потребителя. Процесс состоит из этапов: 1. Выбор потока. 2. Описание текущего состояния потока. 3. Описание будущего состояния потока. 4. Составление плана (дорожной карты) достижения будущего состояния потока.

Кольцевой маршрут (milk run) — система доставки деталей (например, для ремонта), при которой грузовик, постоянно выполняющий один и тот же маршрут, может в определенных местах останавливаться и доставлять деталь, в которой возникает потребность. Коучинг (coaching) — методика обучения, построенная на принципе «обучение действием». Методика сводится к созданию более опытным наставником возможностей для процесса познания обучаемым необходимых знаний, а не через прямую передачу знаний от учителя — ученику. Система помогает людям и предприятиям достигать своих целей. Коуч — преподаватель, учитель, тренер, владеющий и применяющий методы коучинга.

Слайд 72Коэффициент полной эффективности оборудования (Overall Equipment Effectiveness, OEE) — основной показатель системы

Монумент (monument) — любой объект (станок) или процесс, масштаб (размер) которого таков, что поступающие на вход детали, проекты или заказы вынуждены ждать обработки в очереди. Монумент, как правило, обслуживает более чем один поток создания ценности с долгим временем прохождения заказа и медленной переналадкой, работает большими партиями. Муда (muda) — см. Потери. Мура (mura) или «неравномерность» — изменчивость в методах работы или в результатах процесса. Мури (muri) «излишек» — напряжение, перегрузка (сверхурочная работа) человека или оборудования, неразумность. Незавершенное производство (НЗП) (work-in-progress) — материальные ценности, находящиеся между стадиями и в процессах обработки (добавления ценности). Непрерывный поток (continuous flow) — организация работы материального потока по принципу «один за одним» или «из рук в руки» без остановок и перебоев. Обея (с яп. «комната» или «помещение») (obeya) — инструмент управления проектами, способствующий эффективной и быстрой коммуникации и активно используемый на стадии разработки. Работает по принципу «военного штаба» с массированным применением визуализации и командного взаимодействия. Первичное производство (greenfield, «целина») — организация вновь создаваемого производства на новой, относительно обособленной площадке, прежде не использовавшейся для производственных целей («в чистом поле»). Противоположность вторичному производству — организуемому на площадке, где ранее производство осуществлялось (brownfield, «пашня»). Операция (operation) — действие (или действия), выполняемое одним станком над одним продуктом, отличается от процесса. «Партиями и очередями», работа (batch-and-queue) — практика массового производства. Заключается в изготовлении больших партий деталей, которые затем ставятся в очередь на выполнение следующей операции в производственном процессе. Отличается от потока единичных изделий.

Слайд 73 Переналадка (changeover) — установка нового типа инструмента на металлообрабатывающем станке, замена

Поток (flow) — движение материалов и информации в процессе их преобразования в продукт или услугу для потребителя. Там, где есть продукт (услуга) для потребителя, там есть поток. Любая деятельность может быть трансформирована в поток. Поток единичных изделий (single-peace flow) — метод работы, при котором станок или процесс (например, проектирование, принятие заказа или производство) обрабатывает не больше одного изделия одновременно. Отличается от метода Партий и очередей. Поток создания ценности (value stream) — все действия, которые требуются в настоящее время, чтобы преобразовать сырье и информацию в готовое изделие или сервис. «Правильный» станок (right-sized tool) — объект (средство проектирования, планирования или производства), который легко вписывается в производственный поток внутри одного семейства продуктов, благодаря чему больше не возникает потерь от ненужной транспортировки или ожидания. Отличается от Монумента.

Слайд 74 Продуктовая линейка (product line) — это совокупность продуктов или изделий которые

Сортируй (сеири) (sort) — отделить нужные инструменты, детали и документы от ненужных с тем, чтобы убрать последние подальше (удалить их).

Создай свое место и ставь на него (сейтон) (set-in-order) — расположить (и маркировать) детали и инструменты на рабочем месте так, чтобы с ними было удобно работать.

Содержи в чистоте (сейсо) (shine) — поддерживать чистоту на рабочем месте — прежде всего для максимально раннего выявления и устранения проблем.

Стандартизируй (сейкецу) (standardize) — регулярно выполнять первые 3С каждый день, чтобы поддерживать рабочее место в отличном состоянии.

Соблюдай, совершенствуй (сицуке) (Sustain and develop) — сделать выполнение первых четырех «С» привычкой, системой в работе.

Развертывание политики — см. хосин канри.

Сглаживание производства (production smoothing) — см. выравнивание производства (хейдзунка). Сглаживание сбыта (level selling) — система долгосрочных взаимоотношений с потребителем, направленная на получение от него информации о будущих покупках, что позволяет лучше планировать производство и тем самым избавляться от неожиданных «всплесков» продаж. Семейство продуктов (product family) — набор продуктов, которые можно выпускать один за другим в производственной ячейке. О продуктах одного семейства говорят, что они сделаны на «одной платформе». Сэнсэй (sensei) — учитель, мастер в определенной области (в данной случае в области бережливого производства). Совершенство (perfection) — полное отсутствие потерь (мỳда), благодаря чему все виды деятельности в потоке создания ценности действительно создают ценность.

Слайд 75Стандарт-костинг (standard costing, нормативные затраты) — система учета затрат, при которой

Стандартизация (standardization) — это система управления производством, с вовлечением всего персонала и использованием набора правил, действий и процедур, направленных на выявление и устранение потерь, а также для создания системы непрерывных улучшений в операционной деятельности предприятия. В обычном понимании стандарт — это процесс описания (на бумаге) и формализации процедур и процессов в деятельности предприятия. Стандартизированная работа (standard work) — инструмент анализа и осмысления потерь в ходе операции (процесса). Он представляет собой точное описание каждого действия, включающее время цикла, время такта, последовательность выполнения определенных элементов, минимальное количество запасов для выполнения работы. Стандартные Операционные Карты, СОК (SOP, Standard Operational Procedures) — документы, описывающие шаги(элементы) в процедуре, которым необходимо следовать. Обычно состоят из текста, графики/рисунков и фотографий, облегчающих понимание процедуры. Статистическое Управление Процессом (SPC, Statistical Process Control) — использование статистических инструментов в помощь управлению качеством операции. Супермаркет (экспедиция, склад, площадка, стеллаж) (supermarket) — организованная система управления запасами по принципу вытягивания с применением инструмента Канбан и фиксированным (стандартизированным) уровнем остатков с установленным минимумом и максимумом. Сырье, материалы (raw materials) — материальные ценности, находящиеся на предпрятии (в процессах) и не подвергавшиеся обработке. Точно вовремя (just-in-time, JIT) — система, при которой изделия производятся и доставляются в нужное место точно в нужное время и в нужном количестве. Ключевые элементы системы «точно вовремя»: поток, вытягивание, стандартная работа (и стандартный уровень незавершенного производства) и время такта. Системы JIT устраняют простои и скопление материалов между операциями. Транзакционные процессы (transactional processes) — процессы, где передача материалов, знаний, информации или услуг происходит между двумя индивидуумами или между индивидуумом и оборудованием. Обычно большинство процессов, не включающих изготовление изделий, подпадают под эту категорию.

Слайд 76Фронтальная загрузка (fron loading) — подача и отгрузка материалов на производстве

Штурм-прорыв (кайдзен-блиц) (Rapid Improvement of Processes, RIP) — инструмент бережливого производства, применяемый для достижения немедленных результатов в улучшении целевых показателей деятельности на конкретном производственном участке. Инструмент применяется в виде проведения практических недельных мероприятий на производственной площадке и связан с кардинальными (физическими) изменениями компоновки участка иили организации процесса. Хосин канри (hoshin kanri) (синоним Развертывание политики) — способ разработки стратегии управления предприятием высшим руководством, при котором ресурсы направляются на те цели, которые приоритетны для бизнеса. При помощи системы таблиц и/или матричной диаграммы, похожей на используемую в структурировании функции качества, выбирается от трех до пяти ключевых целей, другие цели при этом игнорируются. Для работы над выбранными целями создаются проекты, способы выполнения которых обсуждаются на более низком управленческом уровне. Х.к. позволяет унифицировать и сконцентрировать ресурсы, разработать конкретные и измеримые показатели, по которым регулярно отслеживается достижение ключевых целей. Иное название хосин канри — развертывание (структурирование) политики (policy deployment). Хэйдзунка (heijunka) (синоним Сглаживание производства) — см. Выравнивание производства. Ценность (потребительская ценность) (value) — определяется заказчиком, как верное и ожидаемое качество, количество, цена и срок поставки. Ценность — совокупность свойств продукта или услуги, за которые потребитель готов заплатить поставщику, поскольку данные свойства продукта или услуги вызывают субъективное ощущение потребителя, что нужная ему вещь (услуга) доставлена (оказана) в нужном количестве, с нужным качеством, в нужное время и в нужном месте (вызывают ощущение удовлетворённости). Цикл P-D-C-A (цикл Деминга) (PDCA cycle) — цикл совершнствования любого процесса или деятельности. Планируй, делай, проверяй, воздействуй. Цикл S-P-D-A (SPDA cycle) — цикл стандартизации и стабилизации любого процесса или деятельности, применяется последовательно с циклом PDCA. Стандартизируй, делай, проверяй, воздействуй. Чаку-чаку (chaku-chaku) — метод реализации непрерывного потока единичных изделий, при котором оператор, передвигаясь в ячейке от станка к станку, забирает готовую деталь с одного станка и загружает ее в следующий, и так далее. На японском языке буквально это означает «грузи-грузи». Ячейки (cells) — Расположение оборудования и/или операторов во взаимосвязи в пределах ограниченного участка. Это способ компоновки различных типов оборудования, позволяющий выполнять производственные операции в четкой последовательности без перерывов, без излишней транспортировки, минимально возможными партиями (как правило, в виде потока единичных изделий). Обычная конфигурация ячейки — в виде буквы «П» («U»). Такое расположение способствует организации непрерывного потока единичных изделий и гибкому распределению людей (один оператор может обслуживать несколько агрегатов одновременно). материалов или информации; лишние этапы обработки (excess processing stage) (требующиеся из-за недостатков оборудования или несовершенства процесса); наличие любых, кроме минимально необходимых, запасов; перемещение (motion) людей в ходе работы (например, в поисках деталей, инструментов, документов, помощи и пр.); производство дефектов (defects). — это процесс описания (на бумаге) и формализации процедур и процессов в деятельности предприятия.