- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Логістичний підхід до управління матеріальними потоками у сфері виробництва. (Лекція 6) презентация

Содержание

- 1. Логістичний підхід до управління матеріальними потоками у сфері виробництва. (Лекція 6)

- 2. ЛОГІСТИЧНІ КОНЦЕПЦІЇ В СФЕРІ ВИРОБНИЦТВА Виробнича логістика

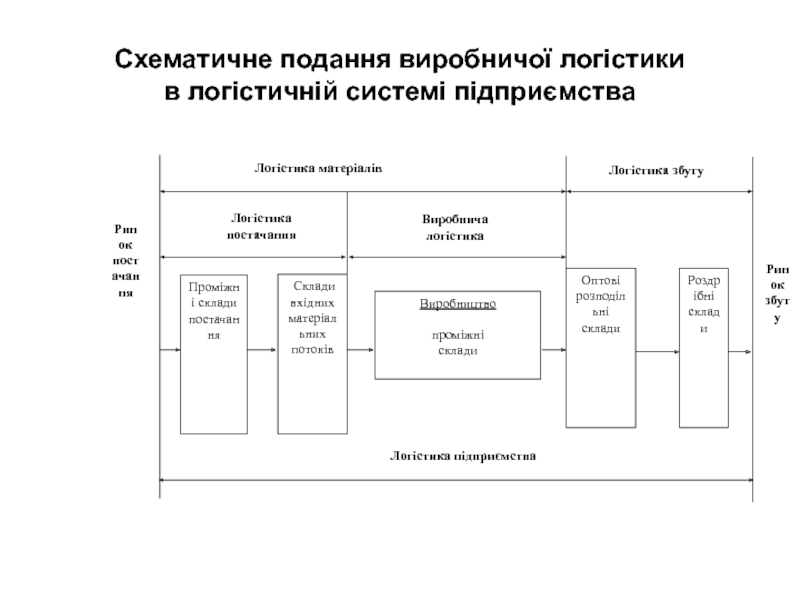

- 3. Схематичне подання виробничої логістики в логістичній системі підприємства

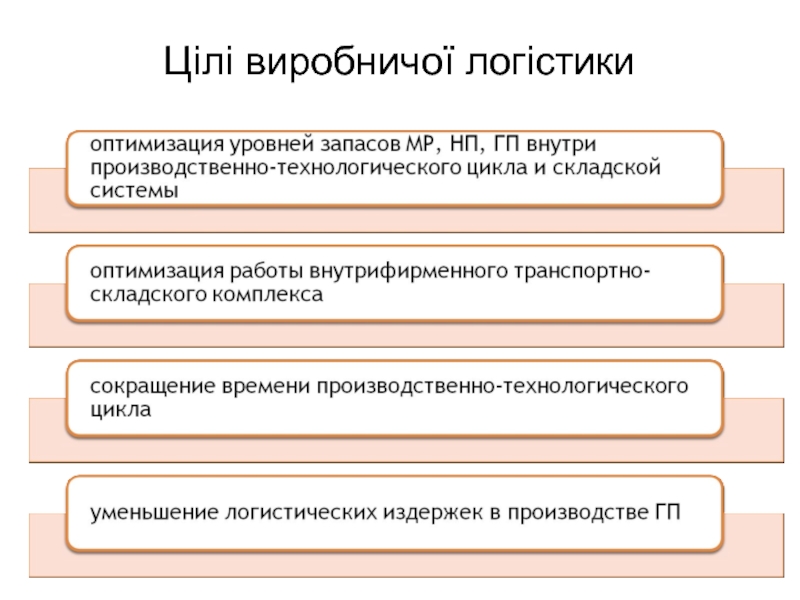

- 4. Цілі виробничої логістики

- 5. Push і Pull системи організації виробництва RP

- 6. ВИШТОВХУВАЛЬНІ ТА ВИТЯГУВАЛЬНІ ЛОГІСТИЧНІ СИСТЕМИ

- 7. Виштовхувальна система (push systems) − система організації

- 8. Базовими мікрологістичними системами виштовхувального типу, що

- 9. Логіка механізму MRP Зареєстрований Валовий попит

- 10. Припустимо, що завод здійснює складання автомобільних агрегатів

- 12. Витягувальна система (pull systems) − система організації

- 13. Концепція “точно у строк”(just-in-time, JIT) Концепція

- 14. МІКРОЛОГІСТИЧНА СИСТЕМА КАНБАН Приклад, при виготовленні продукції

- 15. Механізм функціонування витягаючої системи управління матеріальними потоками

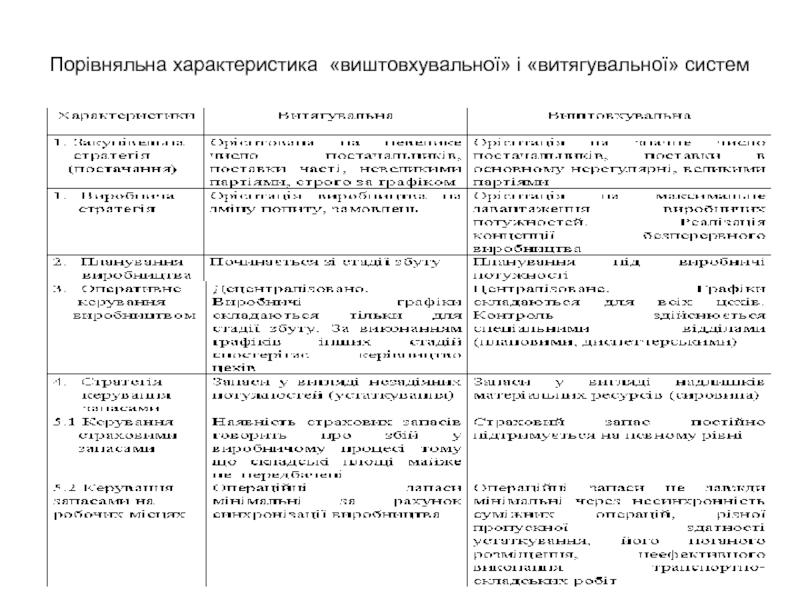

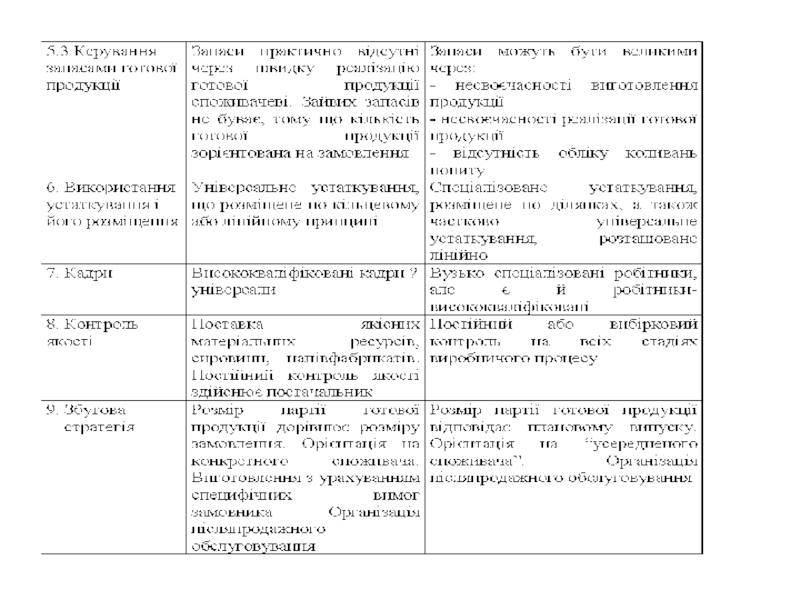

- 16. Порівняльна характеристика «виштовхувальної» і «витягувальної» систем

- 18. Логістична концепція ”маловитратного виробництва (lean production, LP).

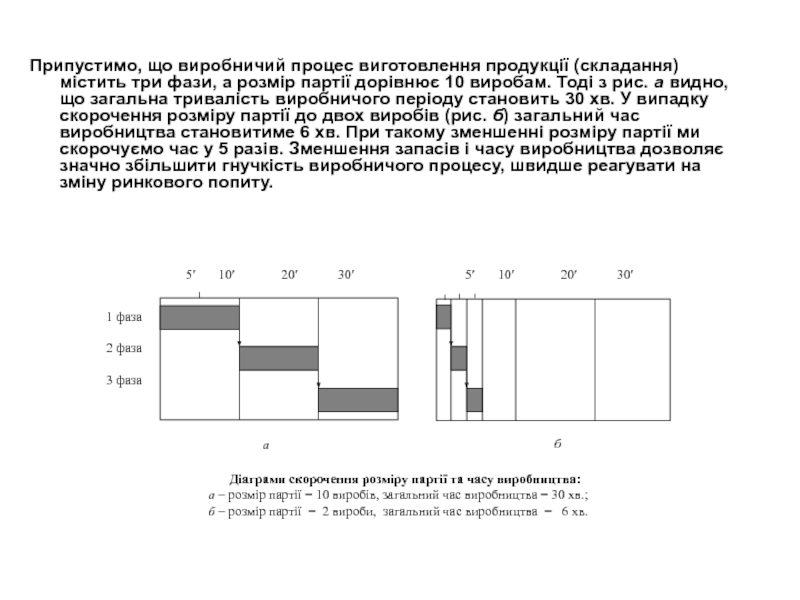

- 19. Припустимо, що виробничий процес виготовлення продукції (складання)

- 20. Домашнє індивідуальне завдання Зробити порівняльний аналіз

Слайд 2ЛОГІСТИЧНІ КОНЦЕПЦІЇ В СФЕРІ ВИРОБНИЦТВА

Виробнича логістика охоплює функціональну сферу безпосереднього виробництва

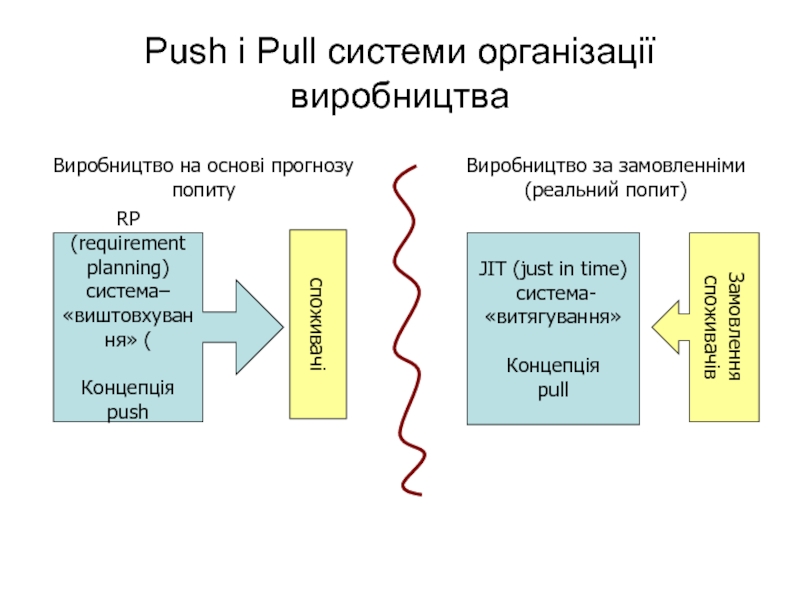

Слайд 5Push і Pull системи організації виробництва

RP (requirement

planning)

система–

«виштовхування» (

Концепція

push

споживачі

Замовлення

споживачів

JIT (just in time)

система-

«витягування»

Концепція

pull

Виробництво на основі прогнозу попиту

Виробництво за замовленніми (реальний попит)

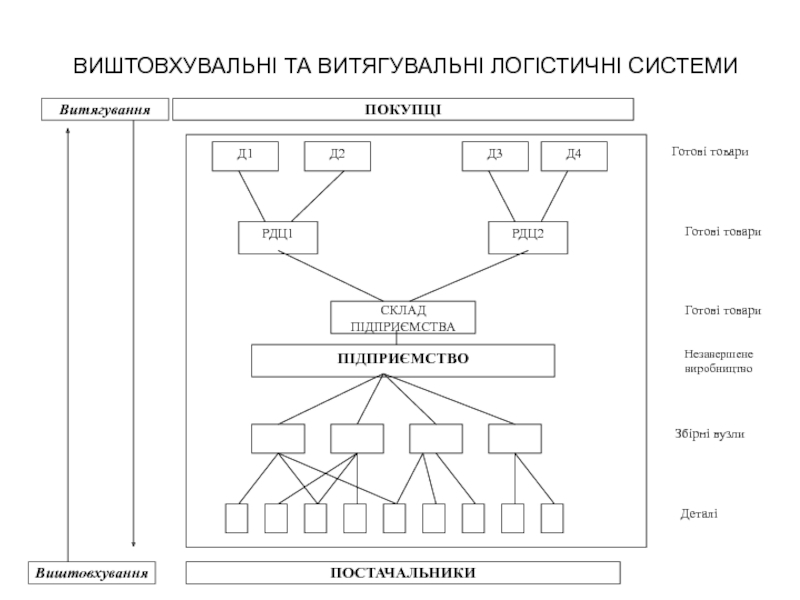

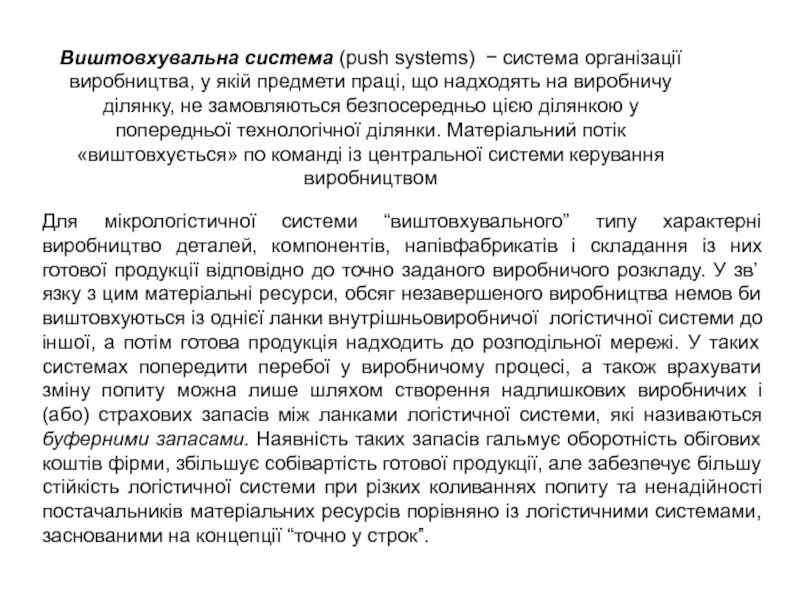

Слайд 7Виштовхувальна система (push systems) − система організації виробництва, у якій предмети

Для мікрологістичної системи “виштовхувального” типу характерні виробництво деталей, компонентів, напівфабрикатів і складання із них готової продукції відповідно до точно заданого виробничого розкладу. У зв’язку з цим матеріальні ресурси, обсяг незавершеного виробництва немов би виштовхуються із однієї ланки внутрішньовиробничої логістичної системи до іншої, а потім готова продукція надходить до розподільної мережі. У таких системах попередити перебої у виробничому процесі, а також врахувати зміну попиту можна лише шляхом створення надлишкових виробничих і (або) страхових запасів між ланками логістичної системи, які називаються буферними запасами. Наявність таких запасів гальмує оборотність обігових коштів фірми, збільшує собівартість готової продукції, але забезпечує більшу стійкість логістичної системи при різких коливаннях попиту та ненадійності постачальників матеріальних ресурсів порівняно із логістичними системами, заснованими на концепції “точно у строк”.

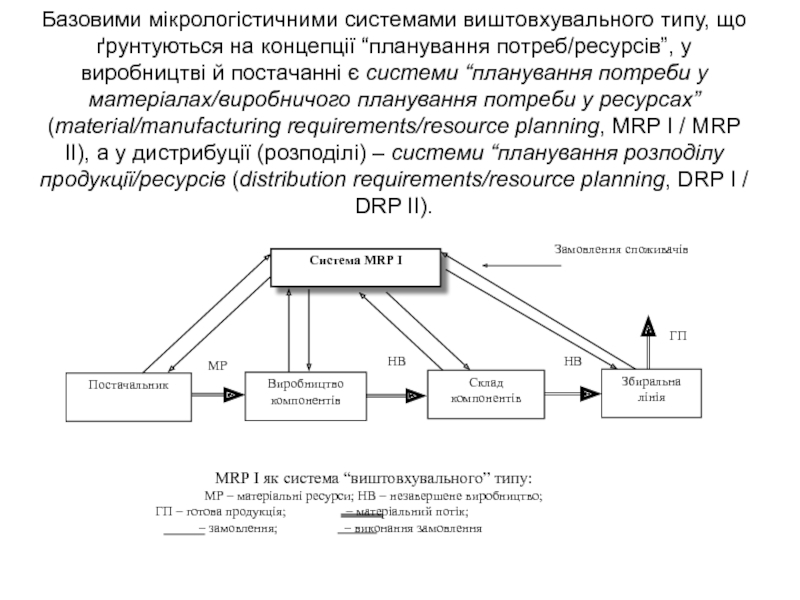

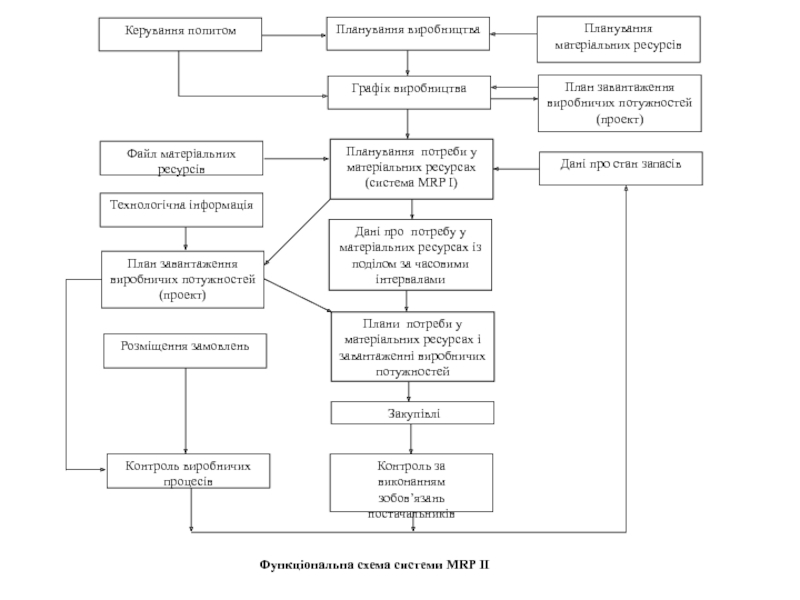

Слайд 8 Базовими мікрологістичними системами виштовхувального типу, що ґрунтуються на концепції “планування потреб/ресурсів”,

Слайд 9Логіка механізму MRP

Зареєстрований

Валовий попит у виробі А

Складських запасів достатньо?

кінець

Дата і

Чи є план поставок/виробництва?

Формування

планових

замовлень

Формування рекомендацій щодо зміни відкритих замовлень

кінець

так

ні

ні

так

так

ні

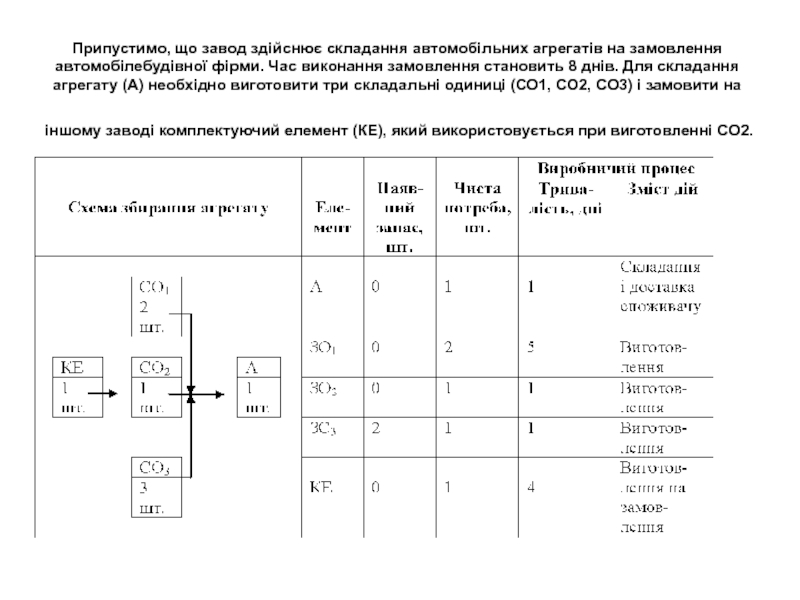

Слайд 10Припустимо, що завод здійснює складання автомобільних агрегатів на замовлення автомобілебудівної фірми.

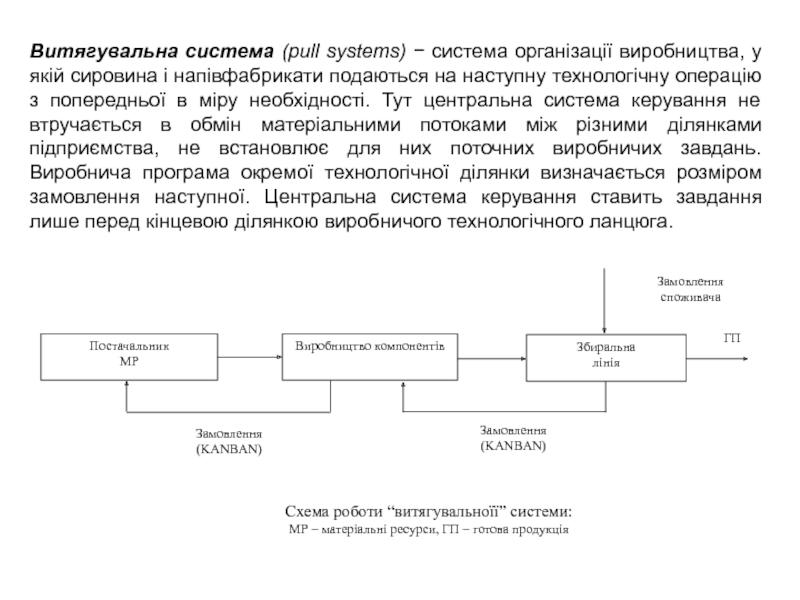

Слайд 12Витягувальна система (pull systems) − система організації виробництва, у якій сировина

Слайд 13Концепція “точно у строк”(just-in-time, JIT)

Концепція “точно у строк” – це

Логістична концепція “точно у строк” характеризується такими основними рисами:

∙ мінімальними (нульовими) запасами матеріальних ресурсів, незавершеного виробництва, готової продукції;

∙ короткими виробничими (логістичними) циклами;

∙ невеликими обсягами виробництва і поповнення запасів;

∙ взаємовідносинами щодо закупівель матеріальних ресурсів із невеликою кількістю надійних постачальників і перевізників;

∙ ефективною інформаційною підтримкою;

∙ високою якістю готової продукції та логістичного сервісу.

Слайд 14МІКРОЛОГІСТИЧНА СИСТЕМА КАНБАН

Приклад, при виготовленні продукції А, В, С на збиральній

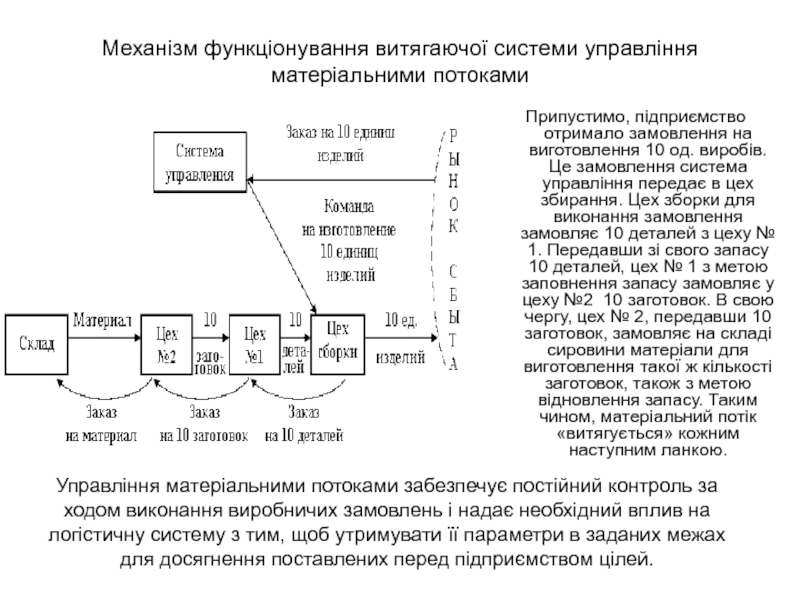

Слайд 15Механізм функціонування витягаючої системи управління матеріальними потоками

Припустимо, підприємство отримало замовлення

Управління матеріальними потоками забезпечує постійний контроль за ходом виконання виробничих замовлень і надає необхідний вплив на логістичну систему з тим, щоб утримувати її параметри в заданих межах для досягнення поставлених перед підприємством цілей.

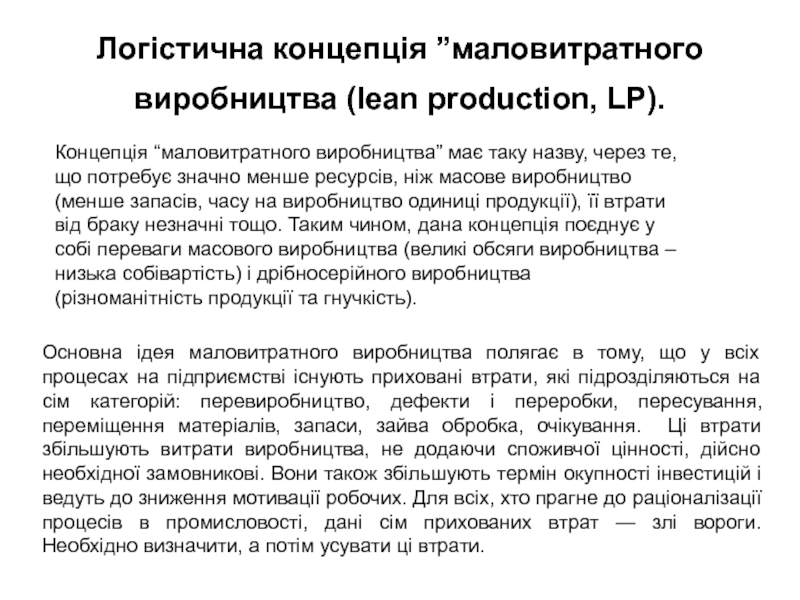

Слайд 18Логістична концепція ”маловитратного виробництва (lean production, LP).

Концепція “маловитратного виробництва” має

Основна ідея маловитратного виробництва полягає в тому, що у всіх процесах на підприємстві існують приховані втрати, які підрозділяються на сім категорій: перевиробництво, дефекти і переробки, пересування, переміщення матеріалів, запаси, зайва обробка, очікування. Ці втрати збільшують витрати виробництва, не додаючи споживчої цінності, дійсно необхідної замовникові. Вони також збільшують термін окупності інвестицій і ведуть до зниження мотивації робочих. Для всіх, хто прагне до раціоналізації процесів в промисловості, дані сім прихованих втрат — злі вороги. Необхідно визначити, а потім усувати ці втрати.

Слайд 19Припустимо, що виробничий процес виготовлення продукції (складання) містить три фази, а

Слайд 20Домашнє індивідуальне завдання

Зробити порівняльний аналіз (переваг і недоліків) систем типу

Навести приклад використання системи lean production на конкретному підприємстві.

Оцінка – 4 бали.