- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Структурирование функции качества презентация

Содержание

- 1. Структурирование функции качества

- 2. Цели, области применения, эффективность и средства СФК

- 3. История применения метода СФК Первые идеи, высказанные

- 4. Необходимость разработки и применения метода СФК 1.

- 5. Необходимость разработки и применения метода СФК 3.

- 6. Необходимость разработки и применения метода СФК 4.

- 7. Метод СФК используется на всех 4 этапах

- 9. Результаты применения СФК Результаты применения СФК на

- 10. Использование метода СФК на всех этапах

- 14. Метод СФК В основе метода СФК лежат

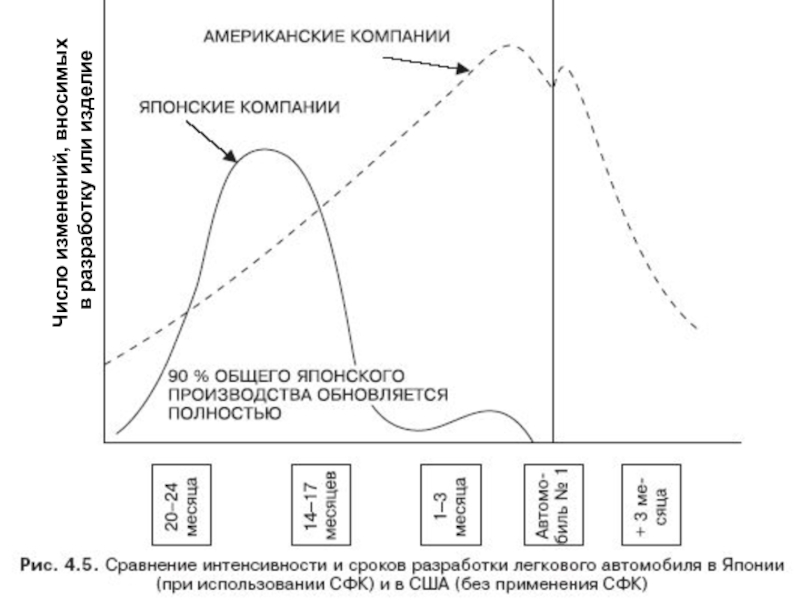

- 15. Число изменений, вносимых в разработку или

- 16. Применение метода СФК на этапе планирования продукции

- 17. Применение метода СФК на этапе планирования продукции

- 18. При этом нужно соблюдать следующие правила: вопросы

- 20. Второй этап СФК Второй этап СФК —

- 22. Третий этап СФК На третьем этапе СФК

- 24. Четвертый этап СФК На четвертом этапе СФК

- 26. Пятый этап СФК посвящен анализу парных взаимосвязей

- 28. В клетках этой таблицы располагают символы

- 29. Нередко направления изменения их характеристик противоречат характеру

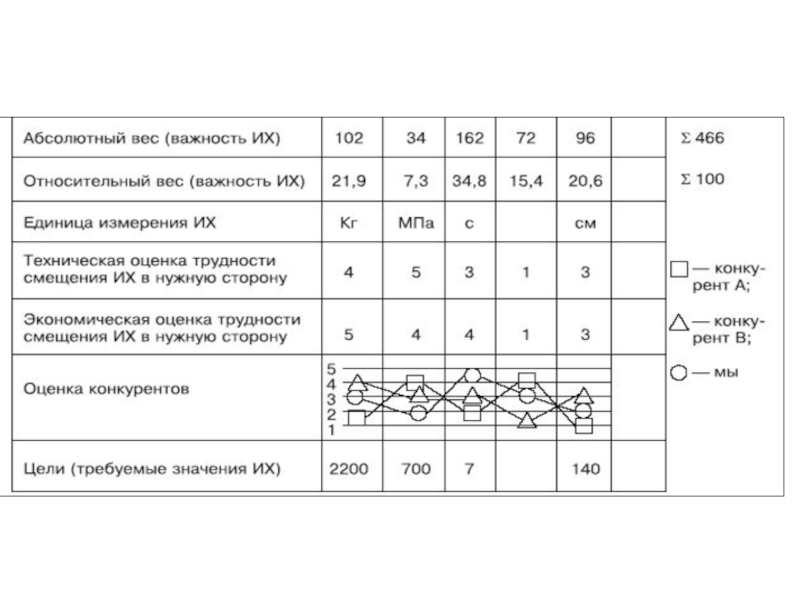

- 30. На шестом этапе СФК определяются абсолютная и

- 31. На седьмом этапе СФК определяются технические и

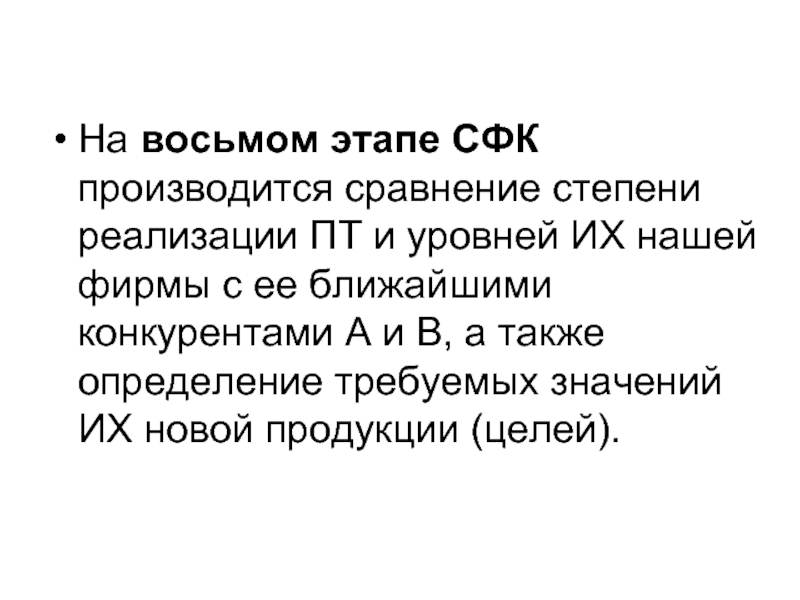

- 33. На восьмом этапе СФК производится сравнение степени

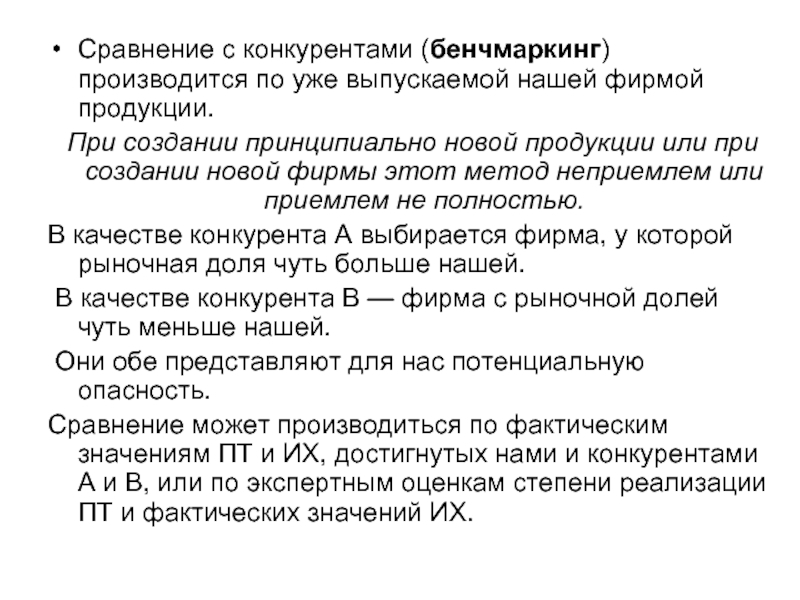

- 34. Сравнение с конкурентами (бенчмаркинг) производится по уже

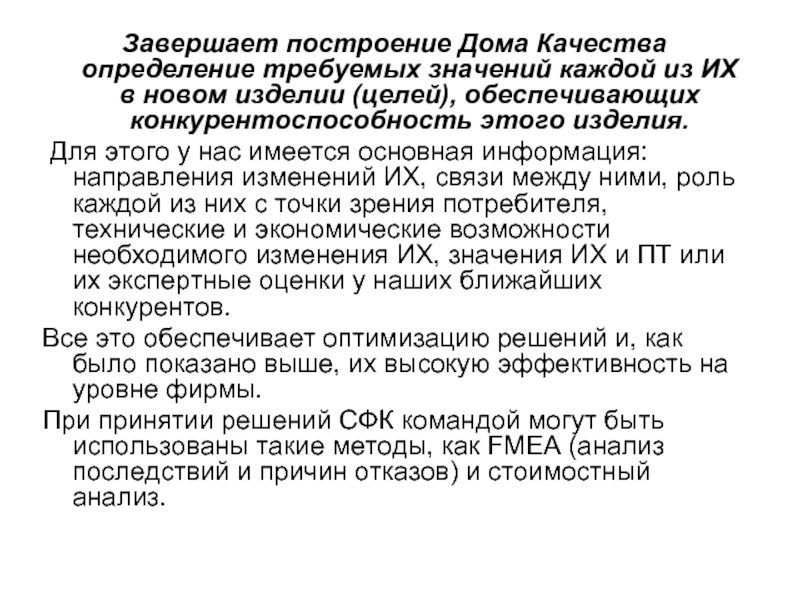

- 35. Завершает построение Дома Качества определение требуемых значений

- 36. В целом, метод СФК позволяет не только

- 37. Анализ видов и последствий потенциальных отказов -

- 38. Анализ видов и последствий потенциальных отказов Основными

- 39. Объектами FМЕА-анализа могут быть: •

- 40. FMEA-анализ конструкции может проводиться как для разрабатываемой

- 41. FMEA-анализ процесса производства осуществляется ответственными службами планирования

- 42. FMEA-анализ бизнес-процессов обычно производится в подразделениях, выполняющих

- 43. FMEA-анализ процесса эксплуатации проводится в том же

- 44. Методы выполнения FMEA Анализ возможных отказов (дефектов)

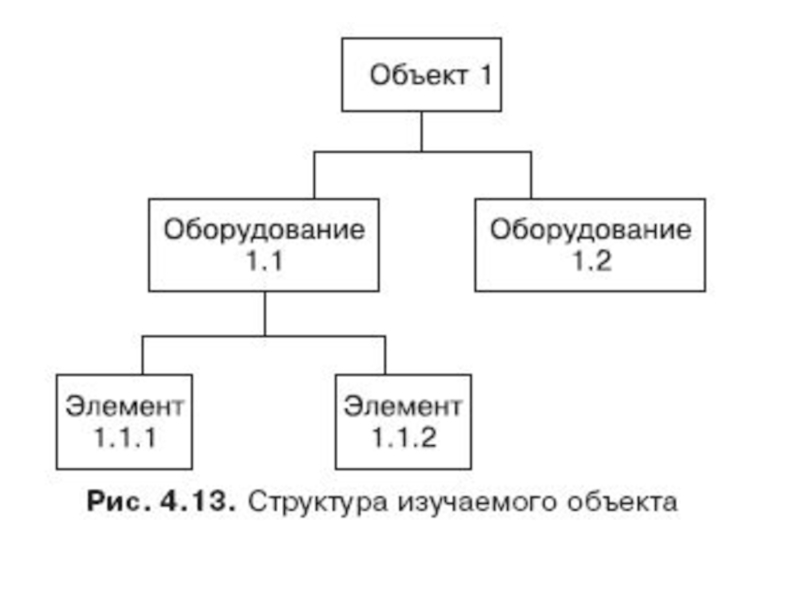

- 45. Методы выполнения FMEA Если рассматривать структуру объекта

- 47. Структурные методы FMEA относят к классу индуктивных

- 48. Уровень разукрупнения объекта, начиная с которого (до

- 49. При прочих равных условиях, чем выше уровень

- 50. Основная цель анализа «снизу вверх» -оценка степени

- 51. По степени тяжести конечных последствий отказы подразделяют

- 52. Общая схема (алгоритм) FMEA структурным методом включает

- 53. Общая схема (алгоритм) FMEA структурным методом включает

- 54. Для каждого критичного элемента: определяют наличие и

- 55. Функциональные методы FMEA относят к классу

- 56. Общая схема (алгоритм) FMEA функциональным методом

- 57. Общая схема (алгоритм) FMEA функциональным методом

- 58. Для сложных объектов FMEA проводят, как

- 59. Последовательность проведения FMEA: В ГОСТ Р 51814.22001обобщен

- 60. Последовательность проведения FMEA: В своей работе FMEA-команды

- 61. Рекомендуется, чтобы члены PFMEA-команды в совокупности имели

- 62. В случае, когда этапы проектирования конструкции и

- 63. Планирование FMEA осуществляют по ГОСТ 27.310.

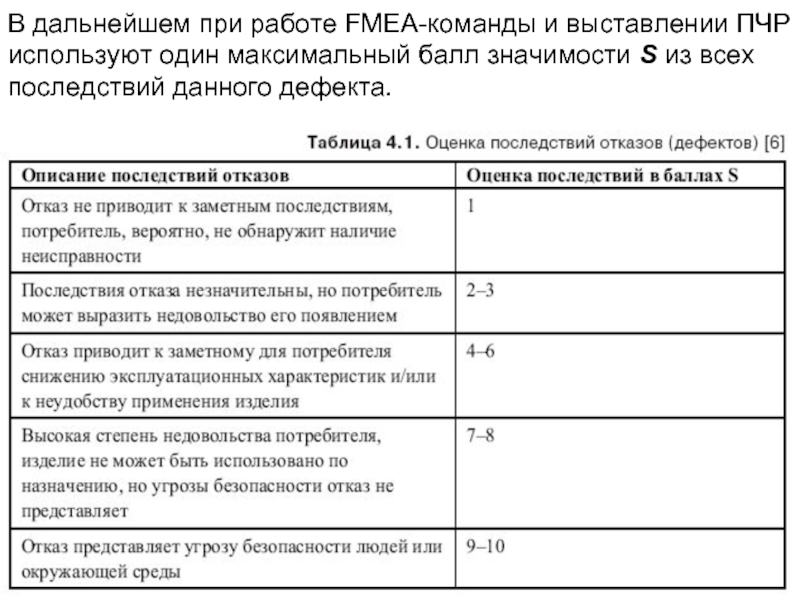

- 64. В дальнейшем при работе FMEA-команды и выставлении

- 65. Для каждого дефекта определяют потенциальные причины.

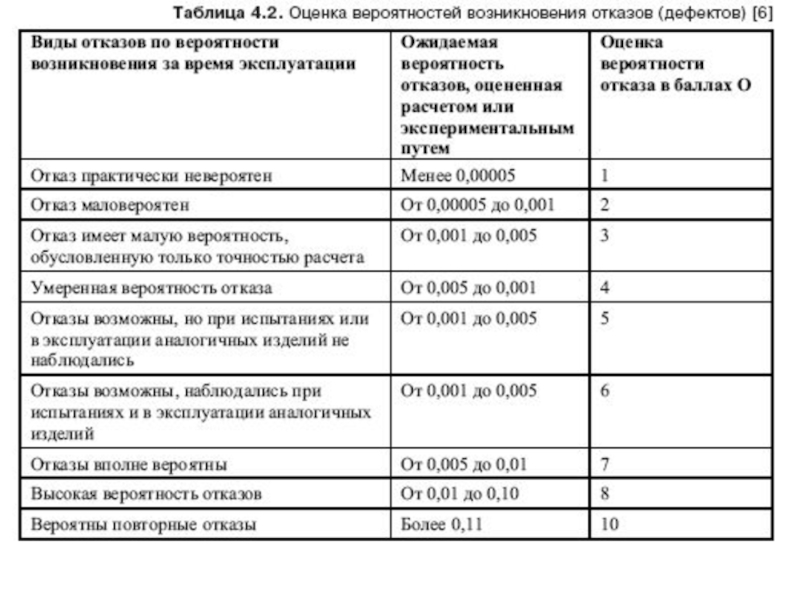

- 66. Для каждой потенциальной причины дефекта экспертно определяют

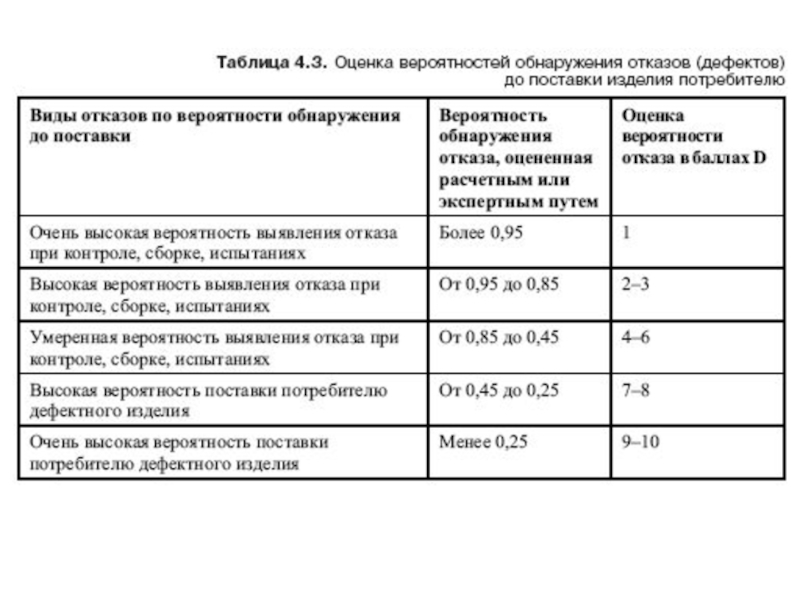

- 67. Для данного дефекта и каждой отдельной причины

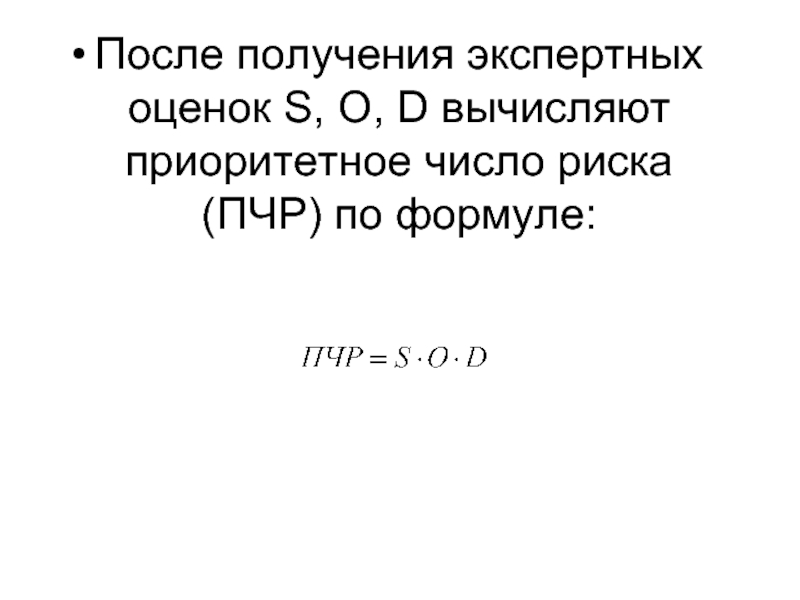

- 70. После получения экспертных оценок S, О, D

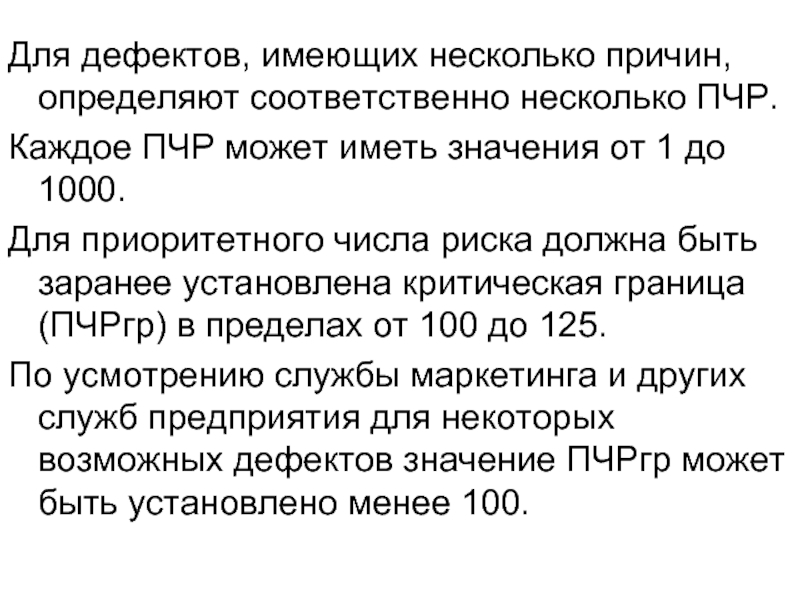

- 71. Для дефектов, имеющих несколько причин, определяют соответственно

- 72. Снижение ПЧРгр соответствует созданию более высококачественных и

- 75. Отнесение отказов к одной из групп требует

- 76. Причины отказов, попавших в группу A, подлежат

- 77. После расчетов ПЧР составляют перечень дефектов (причин),

- 78. В конце работы FMEA-команды должен быть составлен

- 80. FMEA позволяет эффективно влиять на качество и

Слайд 2Цели, области применения, эффективность и средства СФК

Метод структурирования функции качества (СФК)

Цель метода СФК — обеспечить требования потребителей при планировании и проектировании продукта, а также при проектировании технологии изготовления и производства продукции.

Слайд 3История применения метода СФК

Первые идеи, высказанные по вопросам качества, связывающего параметры

Первая таблица качества в виде матричной диаграммы была разработана в 1972 году на верфи Kobe компании Mitsubishi Heavy Industries.

Наибольший вклад в развитие новой методологии внесли Й. Акао, С. Мизуно, Фурукава.

Первая книга, систематизировавшая основные идеи и проблемы по этому вопросу, подготовленная и опубликованная Й. Акао и С. Мизуно, «Развертывание Функции качества: подход к Всеобщему контролю качества», появилась в 1978 году.

С этого момента началось развитие методологии развертывания функции качества в соответствии с распространением Всеобщего управления качеством.

Области распространения QFD расширялись, затрагивая такие основные секторы рынка, как машиностроение, химическая промышленность, электроника, пищевая и текстильная промышленность, строительство, а также производимые услуги (отели, банки и т. д.).

В 1983 году методология развертывания функции качества была представлена в США и только несколькими годами позже — в Европе, где она еще недостаточно широко известна, а в ряде стран, например в России, даже не используется.

Именно этим объясняется большая часть изменений, которые вынуждены вносить компании Запада, когда продукт после его изготовления встречается с потребителем.

Слайд 4Необходимость разработки и применения метода СФК

1. Учет указанных взаимосвязей при планировании,

2. Потребителей и производителей продукции интересуют ее различные свойства.

Потребители заинтересованы в основном в выходных свойствах продукции (функциональных, эргономических, экономических).

Для проектирования и производства продукции необходимы ее входные свойства (технические характеристики, параметры технологических процессов, условия производства).

Слайд 5Необходимость разработки и применения метода СФК

3. Потребитель обычно высказывает пожелания об

Например, для легкового автомобиля это могут быть экономичность, приемистость и т. п. Это требуемое качество.

Есть ряд свойств продукции, которые потребитель считает обязательными для данной продукции и которые в опросах потребителей даже не упоминаются. Для легкового автомобиля это могут быть надежность, ремонтопригодность, безопасность и др. Это базовое качество продукции.

Имеются свойства продукции желательные, но неизвестные потребителю, так как не будучи профессионалом в данной области он либо не знает о таких возможностях продукции, либо не уверен в их осуществимости.

Требований к таким свойствам потребитель также обычно не предъявляет. Это желаемое качество.

Для легкового автомобиля это могут быть обеспечение безопасности за счет автоматической реакции систем управления на внешние помехи и внутренние неисправности, постоянный мониторинг состояния основных систем автомобиля, ориентация в пространстве с выводом информации на монитор и др.

Производитель, исходя их пожеланий потребителя к требуемому качеству, должен спрогнозировать требования потребителя к базовому и желаемому качеству и учесть их при проектировании и производстве продукции.

Слайд 6Необходимость разработки и применения метода СФК

4. Между потребителем и производителем существует

Примерами таких требований могут быть:

удобная комната,

дверь автомобиля должна легко закрываться и открываться,

карандаш (ручка) должны быть удобны при использовании и т. п.

За каждым из этих требований стоят несколько технических характеристик изделия.

Производителю нужен метод, позволяющий их обоснованно установить.

Слайд 7Метод СФК используется на всех 4 этапах создания продукции:

Планирование продукта

Проектирование продукта

Проектирование

Производство

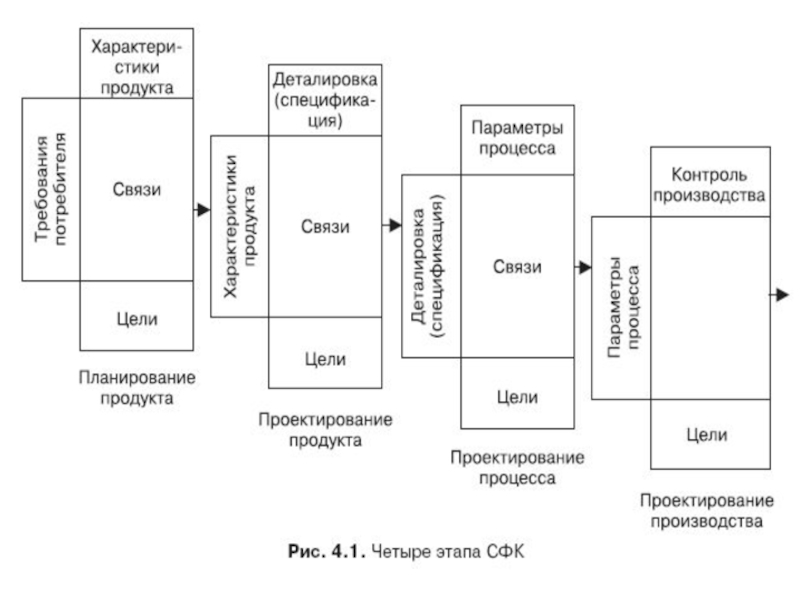

Слайд 9Результаты применения СФК

Результаты применения СФК на всех этапах взаимосвязаны.

Выход первого

Выход второго этапа (характеристики компонентов продукта) является входом третьего этапа.

Выход третьего этапа (параметры технологического процесса) является входом четвертого этапа.

Выходом четвертого этапа являются характеристики оборудования и оснастки, средства и методы контроля качества продукта.

Переход от этапа к этапу рекомендуется повторять до тех пор, пока не будет полной уверенности в том, что учтены основные пожелания потребителя, установлены важнейшие характеристики продукта, технологии его производства, средств изготовления и контроля, обеспечивающие удовлетворение потребностей потребителя не только в данный момент, но и на определенную перспективу.

Слайд 10

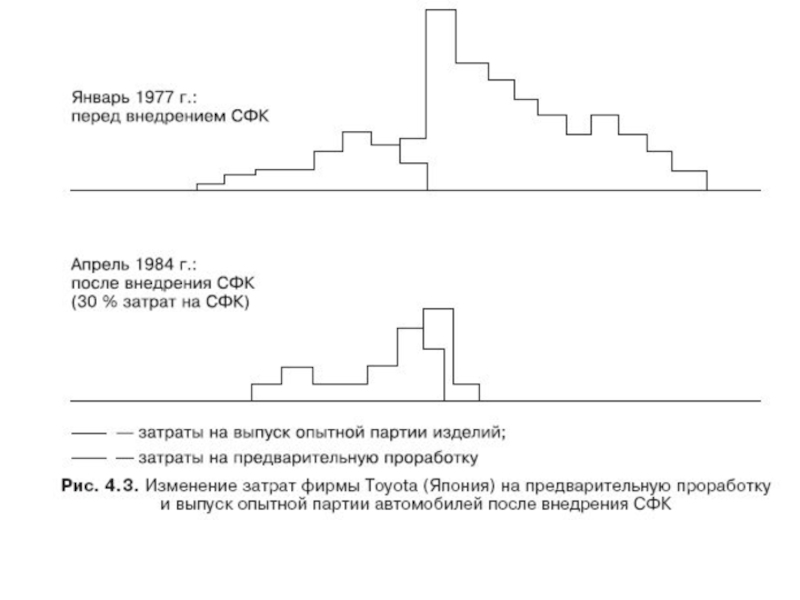

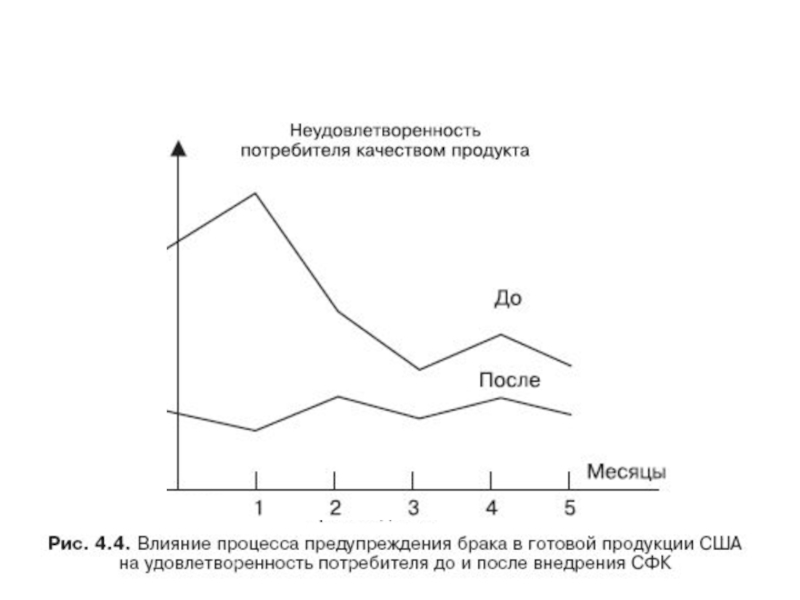

Использование метода СФК на всех этапах создания продукции позволяет реализовать такие

СФК обеспечивает также воплощение в жизнь концепции качества, исповедуемой TQM, — не исправлять брак, а предупреждать его.

При использовании метода СФК имеет место значительная экономия трудовых ресурсов и средств (свыше 60 %), значительно повышается удовлетворенность потребителей продукцией компании, резко уменьшается количество изменений, вносимых в продукцию при ее производстве, уменьшается период обновления продукции.

Слайд 14Метод СФК

В основе метода СФК лежат 4 из 7 новых инструментов

К ним относятся диаграмма сродства, диаграмма связей, древовидная диаграмма, матричная диаграмма.

Наибольшую роль при построении Дома Качества, лежащего в основе СФК, играет последний метод.

Слайд 15Число изменений, вносимых

в разработку или изделие

Число изменений, вносимых

в разработку

Слайд 16Применение метода СФК на этапе планирования продукции

Это один из наиболее сложных

СФК, или построение Дома Качества, производится в 8 этапов.

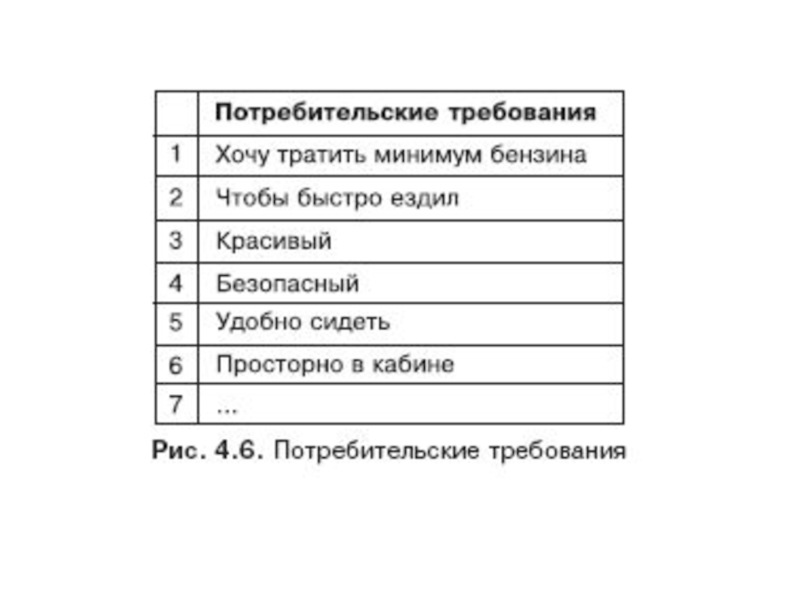

Например: проектирование новой модели автомобиля.

Слайд 17Применение метода СФК на этапе планирования продукции

Первый этап СФК — определение

Организация, которая планирует новую продукцию, должна установить, на какой сегмент рынка данной продукции она претендует.

Например: на рынок дешевых автомобилей с объемом двигателя 1,5–2 л.

Затем следует определить круг возможных потребителей этой продукции: молодежь до 25 лет, пенсионеры, мелкие предприниматели.

Для определения ПТ проводится опрос.

Слайд 18При этом нужно соблюдать следующие правила:

вопросы должны быть понятны потребителю

вопросы должны

Анализ ПТ поручают либо специальной организации, либо в группу, формулирующую вопросы, включают лингвиста, статистика, который будет обрабатывать анкеты, и специалиста по данной продукции.

Японский опыт: более точно мнение потребителей можно выяснить с помощью вопросов с открытыми ответами, хотя обрабатывать и анализировать легче вопросы с закрытыми ответами.

В результате опроса получается список ПТ к планируемой продукции.

Слайд 20Второй этап СФК

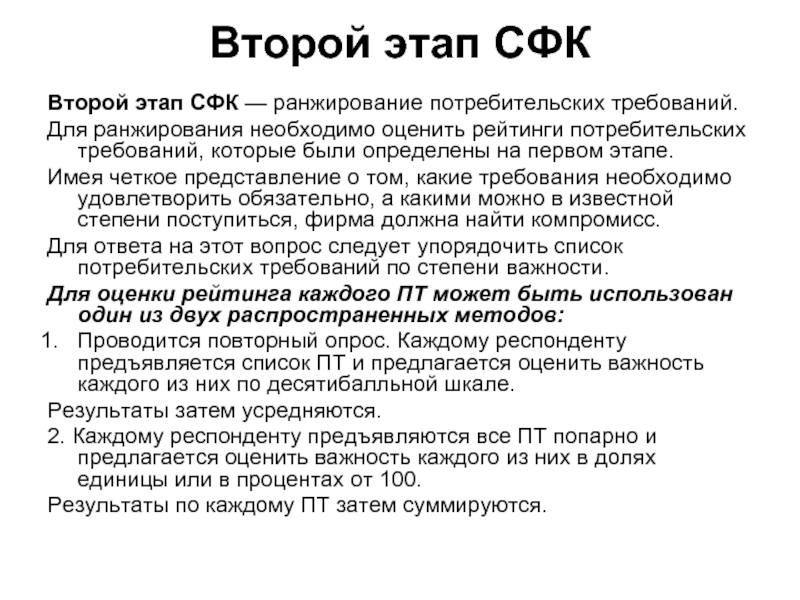

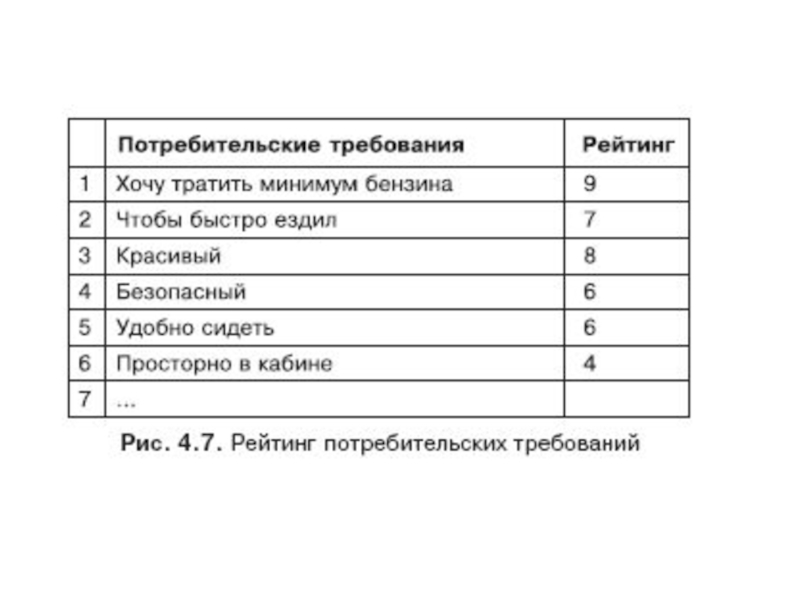

Второй этап СФК — ранжирование потребительских требований.

Для ранжирования

Имея четкое представление о том, какие требования необходимо удовлетворить обязательно, а какими можно в известной степени поступиться, фирма должна найти компромисс.

Для ответа на этот вопрос следует упорядочить список потребительских требований по степени важности.

Для оценки рейтинга каждого ПТ может быть использован один из двух распространенных методов:

Проводится повторный опрос. Каждому респонденту предъявляется список ПТ и предлагается оценить важность каждого из них по десятибалльной шкале.

Результаты затем усредняются.

2. Каждому респонденту предъявляются все ПТ попарно и предлагается оценить важность каждого из них в долях единицы или в процентах от 100.

Результаты по каждому ПТ затем суммируются.

Слайд 22Третий этап СФК

На третьем этапе СФК команда специалистов по проектированию данной

Список оформляется в виде столбцов, «лежа на боку».

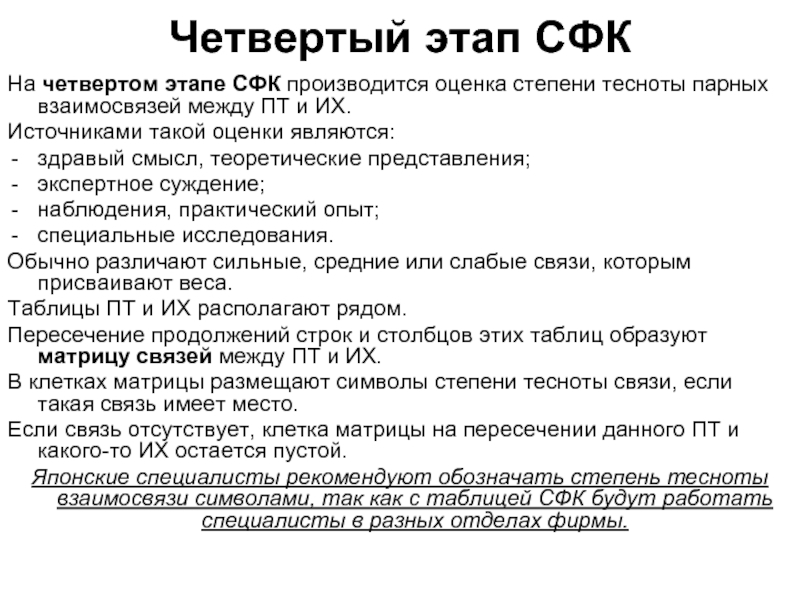

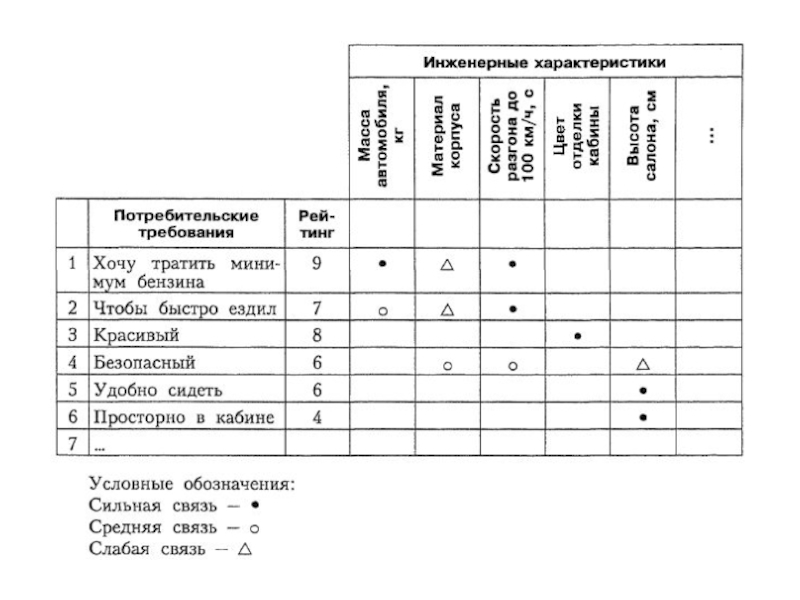

Слайд 24Четвертый этап СФК

На четвертом этапе СФК производится оценка степени тесноты парных

Источниками такой оценки являются:

здравый смысл, теоретические представления;

экспертное суждение;

наблюдения, практический опыт;

специальные исследования.

Обычно различают сильные, средние или слабые связи, которым присваивают веса.

Таблицы ПТ и ИХ располагают рядом.

Пересечение продолжений строк и столбцов этих таблиц образуют матрицу связей между ПТ и ИХ.

В клетках матрицы размещают символы степени тесноты связи, если такая связь имеет место.

Если связь отсутствует, клетка матрицы на пересечении данного ПТ и какого-то ИХ остается пустой.

Японские специалисты рекомендуют обозначать степень тесноты взаимосвязи символами, так как с таблицей СФК будут работать специалисты в разных отделах фирмы.

Слайд 26Пятый этап СФК посвящен анализу парных взаимосвязей между ИХ и определению

Значение каждой характеристики может увеличиваться (↑) или уменьшаться (↓).

Характеристикой взаимосвязи между значениями ИХ может быть, как и на предыдущем этапе, степень тесноты взаимосвязи или характер взаимосвязи.

Характер взаимосвязи между двумя факторами, как известно, может быть положительный(с ростом одного фактора второй также увеличивается) или отрицательный (с ростом одного фактора второй уменьшается).

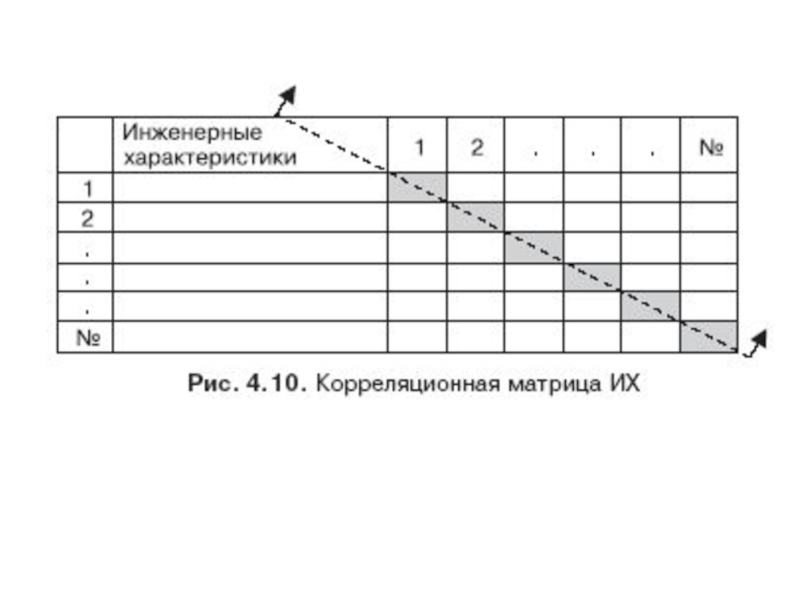

Слайд 28

В клетках этой таблицы располагают символы тесноты или характера взаимосвязи между

Содержание таблицы выше или ниже ее диагонали одинаково, поэтому в дальнейшем при построении Дома Качества используется половина этой таблицы, которая играет роль крыши.

Для выполнения данного этапа используют источники информации, аналогичные тем, которые применялись на предыдущем этапе.

Слайд 29Нередко направления изменения их характеристик противоречат характеру связи между ними.

Например:

Фирма Toyota, благодаря такому анализу противоречий сделала выдающееся изобретение в автомобилестроении — керамические корпусы двигателей.

Для удовлетворения требований рынка надо было одновременно увеличивать прочность и снижать электропроводность корпуса двигателя.

Появилась идея перейти к диэлектрикам, керамике.

Были разработаны керамические составы, по прочности не уступающие сплавам, и из них стали делать корпуса двигателей.

Противоречие было преодолено.

Слайд 30На шестом этапе СФК определяются абсолютная и относительная важность каждой из

Абсолютный вес каждой ИХ определяется как суммы скалярных произведений рейтинга каждого ПТ на вес связи этого ПТ с данной ИХ.

Относительный вес (важность) каждой ИХ находят как отношение ее абсолютного веса к сумме всех абсолютных весов ИХ, в процентах.

Относительный вес ИХ позволяет установить, какая из ИХ наиболее важна для потребителей, дает возможность ранжировать ИХ по этому критерию.

Например: наиболее важным для потребителей оказалось время разгона до скорости 100 км/ч.

К указанным двум строкам в основании Дома Качества добавляется строка размерностей ИХ – так строится подвал Дома Качества.

После завершения его создания устанавливаются цели проектирования нового изделия — значения ИХ, которые обеспечат конкурентоспособность изделия.

(Рис1)

Слайд 31На седьмом этапе СФК определяются технические и экономические трудности смещения ИХ

Эта оценка выполняется экспертами по любой шкале, часто пятибалльной.

Чем больше трудность реализации смещения ИХ, тем выше балл.

Эти баллы записывают в нижележащих строках таблицы в «подвале» Дома Качества.

Слайд 33На восьмом этапе СФК производится сравнение степени реализации ПТ и уровней

Слайд 34Сравнение с конкурентами (бенчмаркинг) производится по уже выпускаемой нашей фирмой продукции.

В качестве конкурента А выбирается фирма, у которой рыночная доля чуть больше нашей.

В качестве конкурента В — фирма с рыночной долей чуть меньше нашей.

Они обе представляют для нас потенциальную опасность.

Сравнение может производиться по фактическим значениям ПТ и ИХ, достигнутых нами и конкурентами А и В, или по экспертным оценкам степени реализации ПТ и фактических значений ИХ.

Слайд 35Завершает построение Дома Качества определение требуемых значений каждой из ИХ в

Для этого у нас имеется основная информация: направления изменений ИХ, связи между ними, роль каждой из них с точки зрения потребителя, технические и экономические возможности необходимого изменения ИХ, значения ИХ и ПТ или их экспертные оценки у наших ближайших конкурентов.

Все это обеспечивает оптимизацию решений и, как было показано выше, их высокую эффективность на уровне фирмы.

При принятии решений СФК командой могут быть использованы такие методы, как FMEA (анализ последствий и причин отказов) и стоимостный анализ.

Слайд 36В целом, метод СФК позволяет не только формализовать процедуру определения основных

«Развертывая» качество на начальных этапах жизненного цикла продукта в соответствии с нуждами и пожеланиями потребителя, удается избежать корректировку параметров продукта после его появления на рынке, а следовательно, обеспечить высокую ценность и одновременно относительно низкую стоимость продукта (за счет сведения к минимуму непроизводственных издержек).

Слайд 37Анализ видов и последствий потенциальных отказов - FMEA (Potential Failure Mode and

Цель метода - предупреждение и/или ослабление вредных последствий у потребителя возможных дефектов продукции и процессов ее производства.

Наиболее целесообразно применение FMEA при разработке или модернизации продукции и процессов ее изготовления.

Слайд 38Анализ видов и последствий потенциальных отказов

Основными задачами FMEA являются определение:

• возможных

• степени критичности (тяжести) последствий для потребителей (S), вероятностей возникновения причин (дефектов) (O) и выявления их (D) до поступления к потребителю;

обобщенной оценки качества (надежности, безопасности) объекта анализа —«приоритетного числа риска» (ПЧР) и сравнение его с предельно допустимым значением ПЧРгр;

мероприятий по улучшению объекта анализа, обеспечивающих соблюдение условия ПЧР < ПЧРгр, для объекта в целом и его компонентов.

Для проведения FMEA создается специальная команда.

Значения S, О, D, ПЧР, ПЧРкр определяются экспертным или расчетными методами.

Слайд 39

Объектами FМЕА-анализа могут быть:

• конструкция изделия (FMEА-анализ конструкции);

• процесс производства продукции

• бизнес-процессы (документооборот, финансовые процессы и т. д.) (FMEA-анализ бизнес-процессов);

• процесс эксплуатации изделия (FMEA-анализ процесса эксплуатации).

Слайд 40FMEA-анализ конструкции может проводиться как для разрабатываемой конструкции, так и для

В рабочую группу по проведению анализа обычно входят представители отделов разработки, планирования производства, сбыта, обеспечения качества, представители опытного производства.

Целью анализа является выявление потенциальных дефектов изделия, вызывающих наибольший риск потребителя, и внесение изменений в конструкцию изделия, которые бы позволили снизить такой риск.

Слайд 41FMEA-анализ процесса производства осуществляется ответственными службами планирования производства, обеспечения качества или

FMEA-анализ процесса производства начинается на стадии технической подготовки производства и заканчивается до начала основных — монтажно-сборочных и т. п. работ.

Целью FMEA-анализа процесса производства является обеспечение выполнения всех требований по качеству процесса производства и сборки путем внесения изменений в план процесса для технологических процессов с повышенным риском.

Слайд 42FMEA-анализ бизнес-процессов обычно производится в подразделениях, выполняющих данный бизнес-процесс.

В проведении

Цель этого вида анализа — обеспечение качества выполнения запланированного бизнес-процесса.

Выявленные в ходе анализа потенциальные причины дефектов и несоответствий позволят определить причину неустойчивости системы.

Выработанные корректирующие мероприятия должны обеспечить эффективность и результативность бизнес-процесса.

Слайд 43FMEA-анализ процесса эксплуатации проводится в том же составе, что и FMEA-анализ

Цель его проведения — формирование требований к конструкции изделия и условиям эксплуатации, обеспечивающим безопасность и удовлетворенность потребителя, то есть подготовка исходных данных как для процесса разработки конструкции, так и для последующего FМЕА-анализа конструкции и процессов ее изготовления.

Слайд 44Методы выполнения FMEA

Анализ возможных отказов (дефектов) изучаемой системы (объекта) и их

Слайд 45Методы выполнения FMEA

Если рассматривать структуру объекта как иерархическую систему взаимосвязанных элементов,

«снизу вверх» — то есть от отдельных элементов к объекту в целом;

«сверху вниз» — то есть от объекта в целом к его элементам;

комбинированный.

Эти методы называют также соответственно структурным, функциональным и комбинированным.

Слайд 47Структурные методы FMEA относят к классу индуктивных методов (анализ«снизу вверх»), применяемых

Слайд 48Уровень разукрупнения объекта, начиная с которого (до которого) проводят FMEA на

требуемых результатов анализа;

степени отработанности конструкторской, технологической и эксплуатационной документации;

наличия необходимых исходных данных;

степени новизны конструкции объекта и его составных частей, технологий их изготовления, условий эксплуатации.

Слайд 49При прочих равных условиях, чем выше уровень отработанности конструкции и технологии

Объекты, содержащие принципиально новые конструктивно-технологические решения, построенные на новой элементной базе, требуют углубленного, более детализированного анализа.

Слайд 50Основная цель анализа «снизу вверх» -оценка степени влияния отказов составных частей

Последствия отказов элементов по влиянию на единицы более высокого уровня деления классифицируются как:

• локальные, не вызывающие отказы элементов более высокого уровня;

• промежуточные, связанные с отказами элементов следующего уровня деления объекта;

• конечные, приводящие к отказу объекта.

Слайд 51По степени тяжести конечных последствий отказы подразделяют на 4 категории:

• категория

• категория II — существенный отказ, приводящий к невыполнению объектом своих функций;

• категория III — промежуточный (маргинальный) отказ, приводящий к экономическим потерям;

• категория IV — несущественный (незначительный) отказ, который не относится к вышеперечисленным категориям.

Слайд 52Общая схема (алгоритм) FMEA структурным методом включает следующие основные операции:

в соответствии

на основе функциональной блок-схемы объекта идентифицируют все элементы выбранного уровня разукрупнения;

для каждого идентифицированного элемента данного уровня на основе имеющихся классификаторов отказов, инженерного анализа, имеющихся априорных данных, опыта и знаний исследователя составляют перечень возможных видов отказов данного элемента;

для каждого вида отказа выбранного элемента определяют его возможные последствия на рассматриваемом и следующих уровнях структуры объекта;

Слайд 53Общая схема (алгоритм) FMEA структурным методом включает следующие основные операции:

5. для

6. повторяют описанные выше операции последовательно для элементов всех вышестоящих уровней разукрупнения.

Последствия отказов элементов нижестоящего уровня, которые не могут быть выражены в виде влияния на функционирование элементов рассматриваемого уровня, рассматривают как самостоятельные виды отказов на этом уровне;

7. выделяют отказы, категория тяжести последствий или оценки показателей критичности которых превосходят пределы, установленные планом анализа, а элементы, соответствующие этим отказам, включают в перечень критичных элементов.

Слайд 54Для каждого критичного элемента:

определяют наличие и оценивают достаточность предусмотренных средств и

определяют возможные меры, обеспечивающие сохранение работоспособности объекта при возникновении данного отказа (введение резервирования, перестраиваемая структура, изменение алгоритма функционирования), и оценивают целесообразность их введения;

определяют возможные меры по снижению вероятности отказов (применение в облегченном режиме, введение защиты от перегрузок, дополнительных проверок и испытаний в процессе изготовления и эксплуатации, введение дублирования элементов, профилактического обслуживания и плановых замен в эксплуатации и т. п.) и оценивают их эффективность;

определяют возможные способы предупреждения наиболее опасных последствий отказов (аварийная защита и сигнализация, специальные правила поведения персонала при возникновении отказов и т. п.).

Слайд 55

Функциональные методы FMEA относят к классу дедуктивных (анализ по схеме «сверху

Основная цель анализа «сверху вниз» — определить критические отказы элементов и критические элементы объектов.

Такой подход целесообразен при проведении анализа закупаемого оборудования, выбора поставщиков комплектующих элементов, анализе запасных частей.

Слайд 56

Общая схема (алгоритм) FMEA функциональным методом включает следующие операции:

идентифицируют все функции,

для каждой функции на основе априорных данных, опыта исследователя, инженерного анализа и другими доступными способами определяют перечень возможных нарушений (отклонений) данной функции;

для каждого нарушения функции оценивают качественно тяжесть возможных последствий этого нарушения или количественно — ожидаемый ущерб;

выделяют критические нарушения функции, тяжесть возможных последствий которых или ущерб от которых превосходит пределы, установленные планом анализа;

Слайд 57

Общая схема (алгоритм) FMEA функциональным методом включает следующие операции:

5. для каждого

6. с помощью построенного дерева выделяют одиночные элементы, приводящие к критическому нарушению функции изделия, и сочетания элементов, совместные отказы которых ведут к указанному нарушению;

7. оценивают вероятности отказов одиночных элементов и вероятности выделенных комбинаций отказов элементов, с использованием которых при проведении FMEA рассчитывают показатели критичности соответствующих отказов (сочетаний отказов);

8. составляют перечни критичных элементов.

Слайд 58

Для сложных объектов FMEA проводят, как правило, комбинированными методам, сочетающими элементы

Учитывая формализм расчета критичности отказов и высокую наглядность подхода, начиная с 1970-х годов интенсивно развиваются компьютерные методы FMEA.

Одно из новых направлений FMEA связано с применением теории нечетких множеств для расчета критичности отказов.

Применение методологии нечетких множеств обеспечивает подключение мощного аппарата экспертных систем в FMEA, что повышает его эффективность.

Слайд 59Последовательность проведения FMEA:

В ГОСТ Р 51814.22001обобщен современный опыт применения FMEA.

Для выполнения

При FMEA-конструкции (DFMEA) в команду обычно входят конструктор (разработчик изучаемой конструкции), технологи по механообработке и сборке, испытатель, представители служб маркетинга, сервиса, УК.

При FMEA-процесса (PFMEA) в команду обычно входят технолог (разработчик изучаемого процесса), конструктор, представители служб сервиса, организации производства, управления качеством (УК).

FMEA-команда (межфункциональная команда) представляет собой временный коллектив из разных специалистов, созданный специально для цели анализа и доработки конструкции и/или процесса изготовления данного технического объекта.

При необходимости в состав FMEA-команды могут приглашаться опытные специалисты из других организаций.

Слайд 60Последовательность проведения FMEA:

В своей работе FMEA-команды применяют метод «мозгового штурма»; рекомендуемое

Для эффективной работы все члены FMEA-команды должны иметь практический опыт и высокий профессиональный уровень.

Этот опыт предполагает для каждого члена команды значительную работу в прошлом с аналогичными техническими объектами.

Рекомендуемое число участников FMEA-команды - 4–8 человек.

Полный состав участников FMEA-команды для работы с данным техническим объектом должен быть неизменным, однако в отдельные дни в работе FMEA-команды может принимать участие неполный ее состав, что определяется целесообразностью присутствия тех или иных специалистов при рассмотрении текущего вопроса.

Слайд 61Рекомендуется, чтобы члены PFMEA-команды в совокупности имели практический опыт в следующих

конструирование аналогичных технических объектов;

процессы производства компонентов и их сборка;

технология контроля в ходе изготовления;

анализ соответствующих технологических процессов, возможные альтернативные технологические процессы;

анализ частоты дефектов и контроля работы соответствующего оборудования и персонала.

Слайд 62В случае, когда этапы проектирования конструкции и процессов производства данного технического

В случае, когда для данного технического объекта отдельно формируют DFMEA-команду и PFMEA-команду, рекомендуется в их состав включать одних и тех же физических лиц следующих специальностей: конструктор, технолог, сборщик, испытатель, контролер.

Профессионально ответственным в DFMEA-команде является конструктор, а в PFMEA-команде — технолог.

Слайд 63Планирование FMEA осуществляют по ГОСТ 27.310.

План проведения FMEA должен устанавливать:

стадии жизненного

виды и методы анализа на каждом этапе со ссылками на соответствующие нормативные документы и методики.

При отсутствии необходимых документов план должен предусматривать разработку соответствующих методик FMEA рассматриваемого объекта;

уровни разукрупнения объекта, начиная с которого (до которого) проводят анализ на каждом этапе;

сроки проведения анализа на каждом этапе, распределение ответственности за его проведение и реализацию результатов, сроки, формы и правила отчетности по результатам анализа;

порядок контроля над проведением и реализацией результатов анализа со стороны руководства организации разработчика и заказчика (потребителя).

Слайд 64В дальнейшем при работе FMEA-команды и выставлении ПЧР используют один максимальный

Слайд 65Для каждого дефекта определяют потенциальные причины.

Для одного дефекта может быть

Примеры причин дефектов: использован другой материал, неадекватное предположение о жизнеспособности конструкции, перегрузка, недостаточные возможности смазки, неполные инструкции по обслуживанию, слабая защита от неблагоприятных условий среды.

Причинами (механизмами) дефектов могут быть, например: текучесть, ползучесть, нестабильность материала, усталость, износ, коррозия.

Слайд 66Для каждой потенциальной причины дефекта экспертно определяют балл вероятности возникновения О.

При

Балл возникновения изменяется от 1 для самых редко возникающих дефектов до 10 — для дефектов, возникающих почти всегда.

Слайд 67Для данного дефекта и каждой отдельной причины определяют балл вероятности обнаружения

Балл обнаружения изменяется от 10 для практически не обнаруживаемых дефектов (причин) до 1 — для практически достоверно обнаруживаемых дефектов(причин).

Слайд 70После получения экспертных оценок S, О, D вычисляют приоритетное число риска

Слайд 71Для дефектов, имеющих несколько причин, определяют соответственно несколько ПЧР.

Каждое ПЧР может

Для приоритетного числа риска должна быть заранее установлена критическая граница (ПЧРгр) в пределах от 100 до 125.

По усмотрению службы маркетинга и других служб предприятия для некоторых возможных дефектов значение ПЧРгр может быть установлено менее 100.

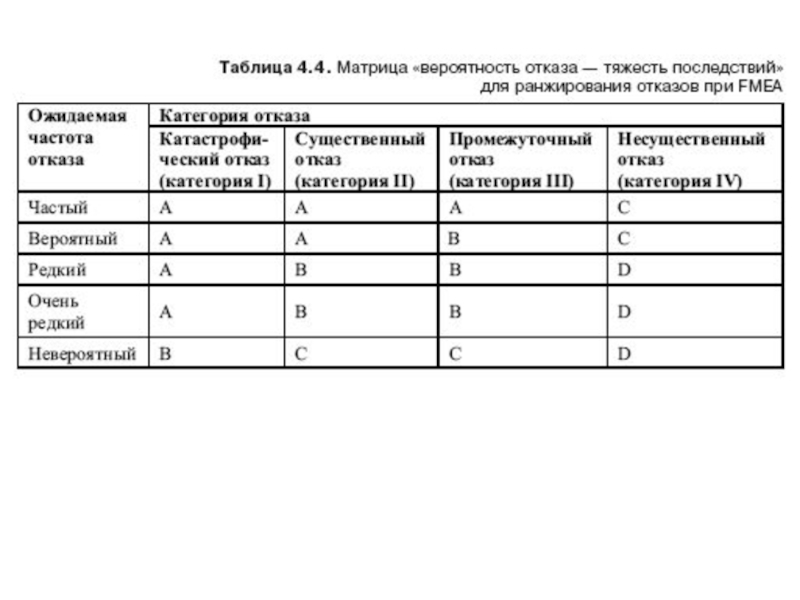

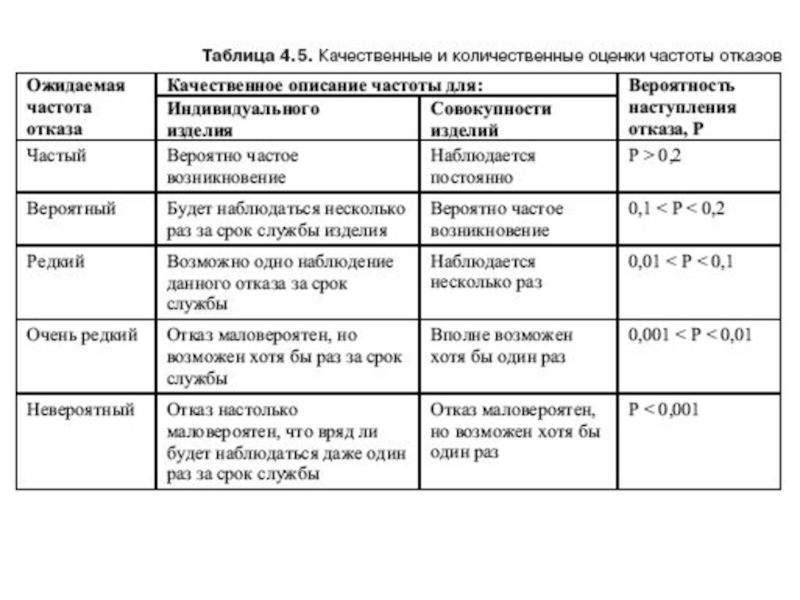

Слайд 72Снижение ПЧРгр соответствует созданию более высококачественных и надежных объектов и процессов.

Некоторые зарубежные предприятия лидеры, давно использующие методологию FMEA, сейчас работают с ПЧРгр = 30–50.

Количественному анализу последствий отказов с помощью ПЧР может предшествовать их качественный анализ с помощью рекомендованной МЭК классификационной матрицы оценки частоты и значимости отказов по категориям I–IV.

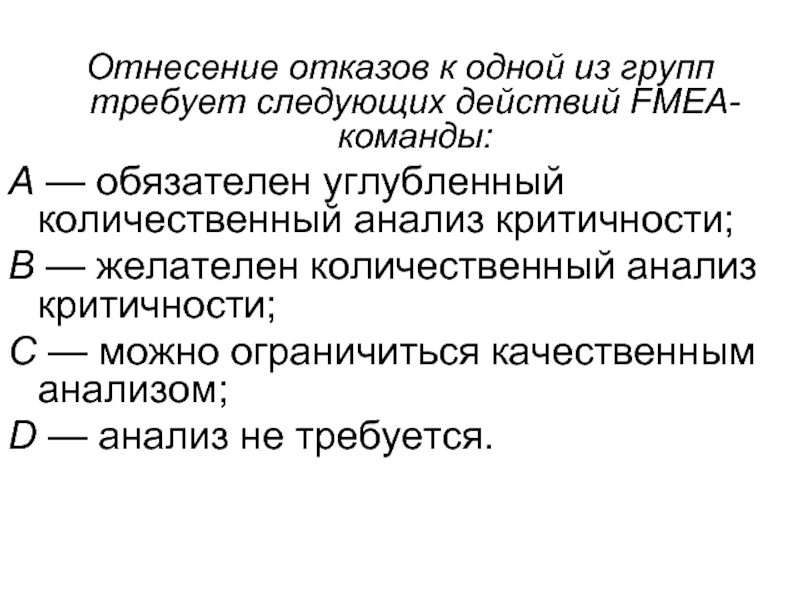

Слайд 75Отнесение отказов к одной из групп требует следующих действий FMEA-команды:

А —

В — желателен количественный анализ критичности;

С — можно ограничиться качественным анализом;

D — анализ не требуется.

Слайд 76Причины отказов, попавших в группу A, подлежат безусловному устранению при проектировании

Причины отказов, попавших в группы B и C, требуют дальнейшего анализа, уточнения механизмов отказов, характера деградационных процессов и других факторов, важных для более полного описания отказа.

В результате могут быть приняты решения о доработке оборудования, изменении регламента технического обслуживания и ремонта, увеличении частоты и глубины диагностирования или другие корректирующие меры.

Отказы групп B и C вносятся в специальный перечень для последующего анализа и контроля.

Причины отказов группы D не требуют дополнительного анализа.

Слайд 77После расчетов ПЧР составляют перечень дефектов (причин), для которых значение ПЧР

Именно для них и следует далее вести доработку конструкции и/или производственного процесса.

Для каждого дефекта (причины) с ПЧР > ПЧРгр команда должна прилагать усилия для снижения этого расчетного показателя посредством доработки конструкции и/или производственного процесса.

После того как действия по доработке определены, необходимо оценить и записать значения баллов значимости S, возникновения O и обнаружения D для нового предложенного варианта конструкции и/или производственного процесса.

Следует проанализировать новый предложенный вариант и подсчитать и записать значение нового ПЧР.

Слайд 78В конце работы FMEA-команды должен быть составлен и подписан протокол, в

состав FMEA-команды;

описание технического объекта и его функций;

перечень дефектов и/или причин для первоначально предложенного варианта конструкции и/или производственного процесса;

экспертные баллы S, О, D и ПЧР для каждого дефекта и причины первоначально предложенного варианта конструкции и/или технологического процесса;

предложенные в ходе работы FMEA-команды корректирующие действия по доработке первоначально предложенного варианта конструкции и/или производственного процесса;

экспертные баллы S, О, D и ПЧР для каждого дефекта и причины доработанного варианта конструкции и/или производственного процесса.

Рекомендуемая форма протокола приведена в приложении ГОСТ Р 51814.2-2001

Слайд 80FMEA позволяет эффективно влиять на качество и безопасность объектов на стадии

Проведение FMEA предотвращает появление катастрофических отказов и уточняет возможные пути протекания нарушений.

Самый главный эффект от применения FMEA — сокращение потерь, обусловленных низким качеством, за счет предотвращения отказов (дефектов, несоответствий) на ранних стадиях проектирования.

FMEA отражает современную тенденцию к постепенному переходу от формальных статистико-вероятностных методов анализа надежности объектов к инженерным подходам обеспечения надежности.

В силу простоты и наглядности результаты FMEA выглядят для администрации предприятия поставщика более убедительными, нежели сложные математические модели расчета надежности, тем более основанные на недостоверных исходных данных из сомнительных источников.