- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Автоматизация технологических процессов камнеобрабатывающего и ювелирного производств (главы 4-6) презентация

Содержание

- 1. Автоматизация технологических процессов камнеобрабатывающего и ювелирного производств (главы 4-6)

- 2. Объём и содержание учебной дисциплины

- 3. Содержание лекционного курса учебной дисциплины Введение Часть

- 4. Список литературы А. Основная литература Павлов

- 5. Системы программного управления технологическим оборудованием в гибком компьютерно-интегрированном производстве. ГЛАВА 4

- 11. Рис.1.3. Многоцелевой фрезерный станок мод. FR-NC с

- 16. Взаимодействие системы ЧПУ с объектом, например камнеобрабатывающим

- 17. h Стандартные циклы обработки сложных

- 18. Таблица 2. Примеры координатных систем станков с ЧПУ

- 31. На разных уровнях обмен происходит различными единицами

- 32. 1. Физический– осуществляет как соединение с физическим каналом,

- 37. К первому классу относятся упрощенные системы ЧПУ,

- 39. Системы ЧПУ второго класса предназначены для управления

- 41. Третий класс систем ЧПУ ориентирован на управление

- 45. Общая структура программного обеспечения микропроцессорной системы управления технологическими объектами

- 47. Модель построения модульного программного обеспечения системы ЧПУ класса PCNC

- 48. Многообразные устройства ЧПУ технологическим оборудованием являются

- 49. Системы автоматизированного управления технологическими процессами в гибком компьютерно-интегрированном производстве. ГЛАВА 5

- 50. Термины и определения

- 51. Схемы управления в АСУТП 1. Управление

- 52. 2. Управление в режиме советчика оператора Управление

- 53. 3. Супервизорное управление В этой схеме АСУТП

- 54. 4. Непосредственное цифровое управление В

- 58. Семейство ЛПС типа Profibus, обеспечивающее комплексное решение

- 60. Из совокупности выполняемых АСУТП функций наиболее важными

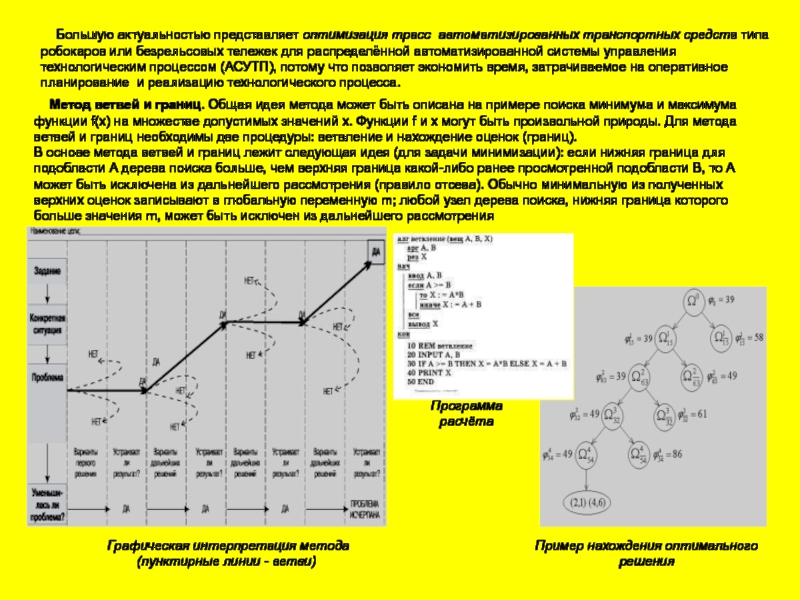

- 63. В многономенклатурном производстве ситуация не является повторяющейся

- 64. Графическая интерпретация метода (пунктирные линии - ветви) Пример нахождения оптимального решения Программа расчёта

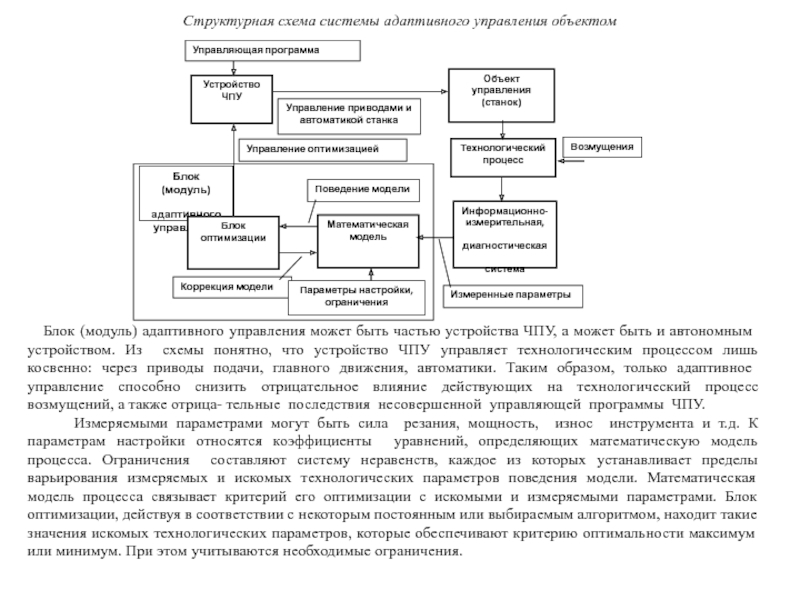

- 66. Структурная схема системы адаптивного управления объектом Блок

- 68. А-ограничение (схема а) характеризует предельное значение Мш,

- 69. Обычно экономически оптимальный технологический процесс определяют таким

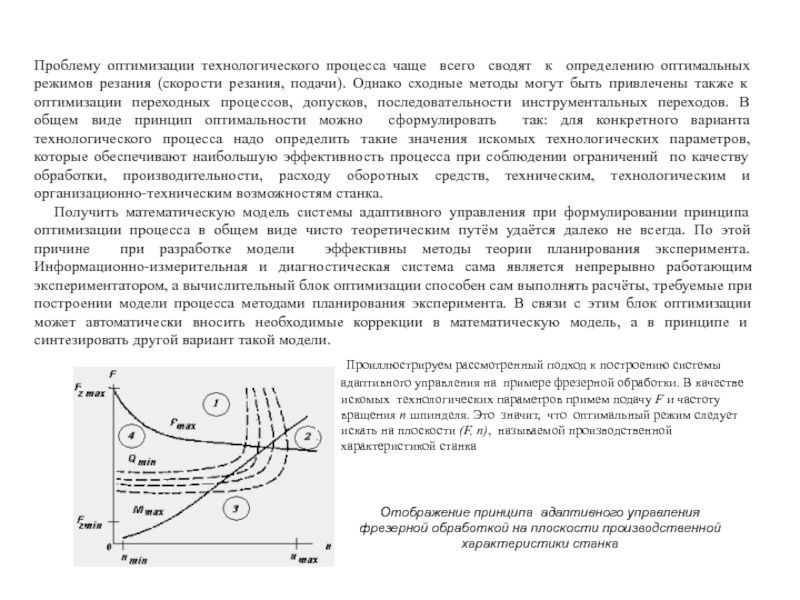

- 70. Проблему оптимизации технологического процесса чаще всего сводят

- 71. Определим оптимальный режим как такую точку на

- 72. При поиске оптимума необходимо удостовериться, на какой

- 73. На рис.4.13 показаны направления

- 74. Дискретные SCADA предназначены для дискретного производства (машиностроения

- 75. Функциональная структура SCADA В названии SCADA присутствуют

- 76. Особенности SCADA как процесса управления Существует

- 78. Системы автоматического управления исполнительными устройствами технологического оборудования. ГЛАВА 6

- 80. Классификация исполнительных устройств САУ

- 83. Сигнал на выходе устройства управления будет иметь

- 85. На структурной схеме САР видно, что

- 86. W(p)=

- 89. ПИД-регулятор можно просто собрать используя схему, полученную

- 90. Регуляторы микропроцессорные МИНИТЕРМ предназначены для измерения и

- 97. Функциональная схема регулируемого электропривода

- 103. По принципу действия датчики подразделяются на следующие

- 109. Вывод: Проектирование САУ исполнительными устройствами технологических

- 110. Контрольные вопросы и задания для самостоятельной работы

Слайд 1Московский государственный горный университет

Павлов Ю.А.

Москва 2015

ОСНОВЫАВТОМАТИЗАЦИИ ПРОИЗВОДСТВА

Модуль 2. Автоматизация технологических процессов

Часть2,гл.4 -6

Слайд 3Содержание лекционного курса учебной дисциплины

Введение

Часть 1 (7 семестр):

Гл.1.СИСТЕМНЫЙ АНАЛИЗ ПРОИЗВОДСТВЕННЫХ ПРОЦЕССОВ

Гл. 2. ПРИНЦИПЫ СОЗДАНИЯ И ПРИМЕНЕНИЯ ГИБКИХ АВТОМАТИЗИРОВАННЫХ ОБРАБАТЫВАЮЩИХ ПРОИВОДСТВ (6 час)

Гл. 3. СИСТЕМЫ АВТОМАТИЗИРОВАННОГО УПРАВЛЕНИЯ ПРОМЫШЛЕННЫМИ ПРЕДПРИЯТИЯМИ (5 час.)

Итого: 17 час.

Часть 2 (8 семестр):

Гл.4. СИСТЕМЫ ПРОГРАММНОГО УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМ ОБОРУДОВАНИЕМ (6 час.)

Гл.5.АВТОМАТИЗИРОВАННЫЕ СИСТЕМЫ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМИ ПРОЦЕССАМИ ОБРАБОТКИ МАТЕРИАЛОВ (8 час.)

Гл.6. . СИСТЕМЫ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ИСПОЛНИТЕЛЬНЫМИ УСТРОЙСТВАМИ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ (5 час.)

Заключение (1 час.)

Итого: 20 час.

Слайд 4Список литературы

А. Основная литература

Павлов Ю.А. Основы автоматизации производства: Учебное пособие. –

Павлов Ю.А. Программное управление технологическим оборудованием в гибком автоматизированном камнеобрабатывающем производстве: Учебное пособие в 3-х книгах. Кн. 1: Принципы построения систем программного управления камнеобрабатывающим оборудованием. – М.: Изд-во МГГУ, 2008. – 112 с.;

Павлов Ю.А. Программное управление технологическим оборудованием в гибком автоматизированном камнеобрабатывающем производстве: Учебное пособие в 3-х книгах. Кн. 2: Функциональный анализ систем программного управления камнеобрабатывающим оборудованием. – М.: Изд-во МГГУ, 2008. – 160 с.;

Павлов Ю.А. Программное управление технологическим оборудованием в гибком автоматизированном камнеобрабатывающем производстве: Учебное пособие в 3-х книгах. Кн. 3: Программирование компьютерных систем управления технологическим оборудованием. – М.: Изд-во МГГУ, 2009. – 128 с.

Б. Дополнительная литература

Основы автоматизации технологических процессов и производств: Учебное пособие в 2 т. Т.1. Информационные модели / Кол. авторов, под ред. Г. Б. Евгенева. – М. : Изд-во МГТУ им. Н. Э. Баумана, 2015. – 441 с.

Петров И. В. Программируемые контроллеры. Стандартные языки и приёмы прикладного проектирования / Под ред. проф. В. П. Дьяконова. – М.: СОЛОН-Пресс, 2004. – 256 c.

Рогов В. А., Чудаков А. Д. Средства автоматизации и управления: Учебник для академ. бакалавриата; 2-е изд. – М.: Изд-во «Юрайт», 2016. – 404 с.

Сосонкин В. Л., Мартинов Г. М. Программирование систем числового программного управления: Учебное пособие. – М.: Логос, 2008. – 344 с.

Сосонкин В.Л., Мартинов Г.М. Системы числового программного управления: Учебное пособие. – М.: Логос, 2005. – 296 с.

Схиртладзе А. Г., Федотов А. В., Хомченко В. Г. Автоматизация технологических процессов и производств: Учебник для ВУЗов. – М.: Изд-во «Абрис», 2012. – 565 с.

Слайд 5Системы программного управления технологическим оборудованием в гибком компьютерно-интегрированном производстве.

ГЛАВА 4

Слайд 11Рис.1.3.

Многоцелевой фрезерный станок мод. FR-NC с системой ЧПУ класса PCNC в

а – пульт оператора; б – процесс контурного фрезерования детали

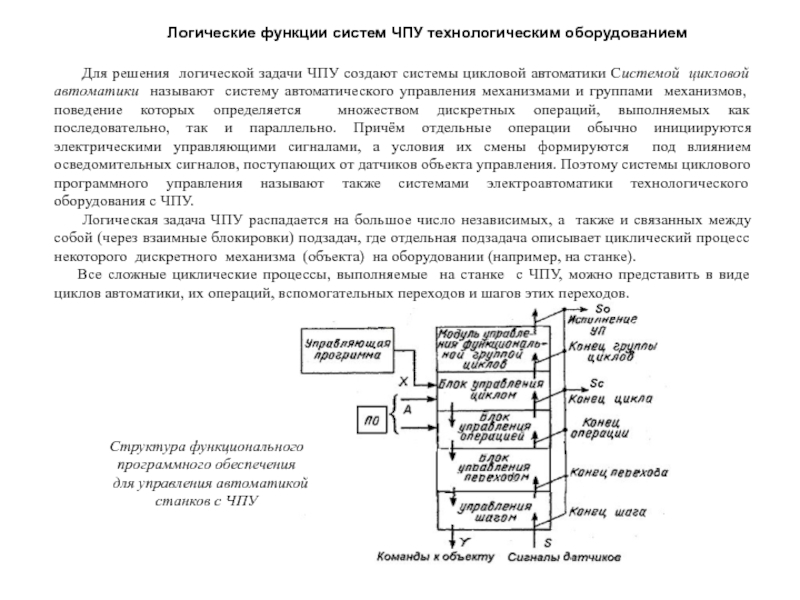

Слайд 16Взаимодействие системы ЧПУ с объектом, например камнеобрабатывающим станком, заключается в управлении

формообразования изделия за счёт решения геометрической задачи;

дискретной автоматики при выполнении логической задачи;

обработки заготовки при исполнении технологической задачи;

технической диагностики и адаптивного управления рабочими процессами при решении оптимизационной задачи с целью повышения производительности, качества или снижения себестоимости обработки изделий.

Взаимодействие с окружающей производственной средой, т.е. решение терминальной задачи, осуществляется через диалог с оператором и инженерным обслуживающим персоналов, а также посредством сетевого информационного обмена с другими управляющими компьютерами (контроллерами), входящими в локальную производственную сеть (ЛПС), например с АРМ технолога-программиста.

Дополнительная функция диспетчеризации связана с необходимостью согласования выполнения основных задач ЧПУ во времени для наиболее эффективного достижения единой цели управления.

2. Функциональный анализ систем ЧПУ

Классификация основных задач программного управления технологическим оборудованием, например камнеобрабатывающими станками, и их функциональное описание являются той методологической базой, которая необходима для разработки или выбора программно-математического обеспечения систем ЧПУ конкретными видами технологического оборудования, в том числе камнеобрабатывающими станками.

Функциональный анализ систем ЧПУ технологическим оборудованием , например в камнеобрабатывающем производстве, становится необходимым условием для разработки технических и программных средств , а также его модернизации с целью достижения конкурентоспособности выпускаемой предприятиями продукции.

Слайд 17 h

Стандартные циклы обработки сложных поверхностей

деталей концевыми инструментами (схема формообразования

Слайд 31На разных уровнях обмен происходит различными единицами информации: биты, кадры, пакеты,

Протоколы в ЛПС

Организация ЛПС базируется на принципе многоуровневого управления процессами, включающими в себя иерархию протоколов и интерфейсов.

Протокол УФК определяет форму представления и порядок передачи данных через физический канал связи, фиксирует начало и конец кадра, который несет в себе данные, формирует и принимает сигнал со скоростью, присущей пропускной способности канала.

Второй уровень (канальный) можно разделить на два подуровня: управление доступом к каналу (УДК) и управление информационным каналом (УИК).

Протокол УДК устанавливает порядок передачи данных через канал, осуществляет выборку данных. Протокол УИК обеспечивает достоверность данных, т.е. формируются проверочные коды при передаче данных.

Во многих ЛПС отпадает необходимость в сетевом уровне. К нему прибегают при комплексировании нескольких ЛПС, содержащих моноканалы.

Протокол УП обеспечивает транспортный интерфейс, ликвидирующий различия между потребностями процессов в обмене данными и ограничениями информационного канала, организуемого нижними уровнями управления.

Протоколы высоких уровней (УС, УПД, УПП) по своим функциям аналогичны соответствующим протоколам глобальных сетей, т.е. реализуется доступ терминалов к процессам, программ – к удаленным файлам, а также передача файлов, удаленный ввод заданий, обмен графической информацией и др.

Слайд 321. Физический– осуществляет как соединение с физическим каналом, так и его расторжение,

2. Канальный– осуществляет обрамление передаваемых массивов информации вспомогательными символами и контроль передаваемых данных. В ЛВС передаваемая информация разбивается на несколько пакетов или кадров. Каждый пакет содержит адреса источника и места назначения, а также средства обнаружения ошибок.

3. Сетевой – определяет маршрут передачи информации между сетями (ПЭВМ), обеспечивает обработку ошибок, а также управление потоками данных.

Основная задача сетевого уровня – маршрутизация данных (передача данных между сетями). Специальные устройства – Маршрутизаторы (Router)– определяют, для какой сети предназначено то или другое сообщение, и направляют эту посылку в заданную сеть. Для определения абонента внутри сети используетсяАдрес Узла (Node Address).Для определения пути передачи данных между сетями на маршрутизаторах строятсяТаблицы Маршрутов (Routing Tables), содержащие последовательность передачи данных через маршрутизаторы. Каждый маршрут содержит адрес конечной сети, адрес следующего маршрутизатора и стоимость передачи данных по этому маршруту. При оценке стоимости могут учитываться количество промежуточных маршрутизаторов, время, необходимое на передачу данных, просто денежная стоимость передачи данных по линии связи. Для построения таблиц маршрутов наиболее часто используют либоМетод Векторов,либоСтатический Метод. При выборе оптимального маршрута применяют динамические или статические методы. На сетевом уровне возможно применение одной из двух процедур передачи пакетов:

– датаграмм– часть сообщения или пакет независимо доставляется адресату по различным маршрутам, определяемым сложившейся динамикой в сети, при этом каждый пакет включает в себя полный заголовок с адресом получателя, процедура управления передачей таких пакетов по сети называется датаграммной службой;

– виртуальных соединений– установление маршрута передачи всего сообщения от отправителя до получателя осуществляется с помощью специального служебного пакета – запроса на соединение; для пакета выбирается маршрут и при положительном ответе получателя на соединение закрепляется для всего последующего трафика (потока сообщений в сети передачи данных) и получает номер соответствующего виртуального канала (соединения) для дальнейшего использования его другими пакетами того же сообщения. Пакеты, которые передаются по одному виртуальному каналу, не являются независимыми и поэтому включают сокращенный заголовок, имеющий порядковый номер пакета, принадлежащий одному сообщению.

Недостатки:значительная по сравнению с датаграммой сложность в реализации, увеличение накладных расходов, вызванных установлением и разъединением сообщений.

Следовательно, датаграммный режим предпочтительнее использовать для сетей сложной конфигурации, где имеется значительное число ЭВМ в сети, структура сети иерархическая, надежность, достоверность передачи данных по каналам связи мала, длина пакета более 512 байт.

Слайд 37К первому классу относятся упрощенные системы ЧПУ, предназначенные для отдельных единиц

Такие системы ЧПУ обычно предназначены для станков токарной, сверлильной, шлифовальной и фрезерной групп с несложным формообразованием изделий по 2-м или 3-м координатным осям и ограниченными технологическими возможностями.

В ЧПУ отсутствуют программные средства для формирования специальных технологических циклов и программирования функций автоматики, не предусмотрены входы и выходы для подключения датчиков, контролирующих рабочие процессы с целью технического диагностирования и адаптивного управления станком.

Для отображения информации используются простые цифровые индикаторы и светодиоды или дисплеи с ограниченным форматом выводимых данных.

Оборудование с ЧПУ 1-го класса используется в основном и вспомогательном производствах при изготовлении разнообразных несложных деталей, не требующем больших затрат времени на подготовку управляющих программ и переналадку.

Семейство ЧПУ упрощенного типа обычно строится на базе микропроцессорных систем типа CNC (рис.1.8)

Слайд 39Системы ЧПУ второго класса предназначены для управления технологическим оборудованием основного производства

Управление относительным движением инструмента и обрабатываемого объекта может быть позиционным по нескольким независимым друг от друга координатным осям и контурным – 2-х координатным или многокоординатным с количеством одновременно управляемых осей от 3-х до 5-и.

Взаимосвязь координатных перемещений рабочих органов оборудования выполняется посредством интерполяции каждого участка траектории между их граничными (базовыми) точками, т.е. непрерывным расчётом в реальном времени всех промежуточных координат с требуемой дискретностью, обычно равной 1 мкм.

Современные системы ЧПУ обеспечивают интерполяцию всех типов: линейную, круговую, винтовую и сплайновую.

В этих ЧПУ предусматривается программная реализация функций автоматики и технологических циклов обработки; имеются контроллеры датчиков дискретного и аналогового типов, позволяющие измерять параметры рабочих процессов (например, температуру, давление, силу тока и др.), а также параметры рабочих и вспомогательных движений (положение, путь, скорость и ускорение). Отображение информации осуществляется на графическом дисплее.

Наиболее универсальным средством программного управления этого класса становится промышленный персональный компьютер (ПК или IPC) с развитой периферией в виде программно реализованных контроллеров приводов и автоматики исполнительных устройств технологического оборудования (рис.1.9).

Слайд 41Третий класс систем ЧПУ ориентирован на управление уникальным, многоцелевым технологическим оборудованием,

Такие системы ЧПУ обеспечивают наиболее сложные методы формообразования с одновременным управлением до шести координат, большое разнообразие технологических циклов обработки, перепрограммируемые функции автоматики, широкие диагностические и адаптивные возможности.

Характерными признаками этих ЧПУ являются использование персонального компьютера с развитым человеко-машинным интерфейсом (HMI) и диалоговыми процедурами, а также наличие языков высокого уровня для программирования технологических операций и автоматических циклов произвольного вида при решении новых задач пользователей.

Полнофункциональные системы ЧПУ 3-го класса строятся по структуре многопроцессорного управления выполнением различных задач (рис. 1.10).

Слайд 45Общая структура программного обеспечения микропроцессорной системы управления технологическими объектами

Слайд 48

Многообразные устройства ЧПУ технологическим оборудованием являются проблемно-ориентированными вычислительными управляющими системами, построенными

Слайд 49Системы автоматизированного управления технологическими процессами в гибком компьютерно-интегрированном производстве.

ГЛАВА 5

Слайд 51Схемы управления в АСУТП

1. Управление в режиме сбора данных

Наиболее простой

При этом АСУ подсоединяется к процессу способом, выбранным инженером-технологом .

Система сбора данных

Параметры процесса преобразуются устройством связи с объектом (УСО) в цифровую форму, воспринимаемую системой ввода компьютера и помещается в его запоминающее устройство.

Величины переменных на этом этапе являются цифровыми представлениями сигналов, генерируемых датчиками. Эти величины по соответствующим формулам преобразуются в технические единицы. Например,, для вычисления температуры, замеряемой с помощью термопары, может использоваться формула T=A*U² + B*U + C,

где U – напряжение с выхода термопары; A, B и C – коэффициенты полинома.

Сбор данных не оказывает прямого воздействия на ТП. Главной целью сбора данных является изучение ТП в различных условиях. В результате инженер-технолог получает возможность построить или уточнить математическую модель ТП, которым нужно управлять.

Однако даже в самых сложных схемах АСУТП система сбора данных для целей анализа и уточнения модели ТП используется как одна из обязательных подсистем управления.

Слайд 522. Управление в режиме советчика оператора

Управление в режиме советчика предполагает, что

АСУТП в режиме советчика оператора

Все необходимые управляющие воздействия вычисляются ЭВМ в соответствии с моделью ТП, результаты вычислений представляются оператору в печатном виде или в виде сообщений на дисплее.

Оператор управляет процессом, изменяя установки регуляторов. Регуляторы являются средствами поддержания оптимального управления ТП, причем оператор играет роль следящего и управляющего звена.

АСУТП играет роль устройства, безошибочно и непрерывно направляющего оператора в его усилиях оптимизировать ТП.

Основной недостаток этой схемы управления заключается в постоянном наличии человека в цепи управления. При большом числе входных и выходных переменных такая схема управления не может применяться из-за ограниченных психофизических возможностей человека.

Режим советчика обеспечивает хорошие возможности для проверки новых моделей ТП; в качестве оператора может выступать инженер-технолог, тонко чувствующий процесс.

Кроме того, АСУ ТП может следить за возникновением аварийных ситуаций, так что оператор имеет возможность уделять больше внимания работе с установками, при этом АСУТП следит за большим числом аварийных ситуаций, чем оператор.

Слайд 533. Супервизорное управление

В этой схеме АСУТП используется в замкнутом контуре, т.е.

Схема супервизорного управления

Схема супервизорного управления

Задача режима супервизорного управления – поддержание ТП вблизи оптимальной рабочей точки путём оперативного воздействия на него. В этом одно из главных преимуществ данного режима.

Работа входной части системы, и вычисление управляющих воздействий мало отличается от работы системы управления в режиме советчика. Однако, после вычисленных значений установок, последние преобразовываются в величины, которые можно использовать для изменения настроек регуляторов.

Например, если регуляторы воспринимают напряжения, то величины вырабатываемые ЭВМ, должны быть преобразованы в двоичные коды, которые с помощью цифро-аналогового преобразователя превращаются в напряжения соответствующего уровня и знака.

Оптимизация ТП в этом режиме выполняется периодически, например один раз в смену. Должны быть введены новые коэффициенты в уравнения контуров управления. Это осуществляется оператором через клавиатуру, или считывая результаты новых расчетов, выполненные на ЭВМ более высокого уровня.

После этого АСУТП способна работать без вмешательства извне в течение длительного времени.

Примеры АСУТП в супервизорном режиме:

Управление автоматизированной транспортно-складской системой цеха. ЭВМ выдает адреса стеллажных ячеек, а система локальной автоматики кранов-штабелёров отрабатывает их перемещение в соответствии с этими адресами.

Управление плавильными печами. ЭВМ вырабатывает значения уставок электрического режима, а локальная автоматика управляет переключателями трансформатора по командам ЭВМ.

Слайд 54 4. Непосредственное цифровое управление

В режиме непосредственного цифрового управления (НЦУ) сигналы,

Схема непосредственного цифрового управления

Уставки вводятся в АСУ оператором или ЭВМ, выполняющей расчёты по оптимизации процесса.

При наличии системы НЦУ оператор должен иметь возможность изменять уставки, контролировать некоторые избранные переменные, варьировать диапазоны допустимого изменения измеряемых переменных, изменять параметры настройки, а также иметь доступ к управляющей программе.

Одно из главных преимуществ режима НЦУ заключается в возможности изменения алгоритмов управления объектами и процессами простым внесением изменений в хранимую управляющую программу.

Наиболее очевидный недостаток НЦУ проявляется при отказе ЭВМ. Поэтому основным требованием к АСУТП становится их высокая надёжность.

Слайд 58Семейство ЛПС типа Profibus, обеспечивающее комплексное решение коммуникационных проблем производственных сетей

Распределённая система управления

гибким автоматизированным производством с использованием сети Profibus

Структура АСУТП на базе сети Profibus

Слайд 60Из совокупности выполняемых АСУТП функций наиболее важными являются: централизованный контроль, обработка

1. Централизованный контроль. К нему относятся:

1.1. Непрерывное, периодическое либо по вызову измерение и регистрация значений технологических параметров и показателей состояния технологического оборудования.

1.2. Обнаружение, регистрация и сигнализация отклонений от заданных пределов значений технологических параметров показателей технологического оборудования.

1.3. Оперативное отображение и регистрация результатов обработки информации, выполняемых комплексом технических средств системы.

1.4. Контроль, регистрация и сигнализация срабатывания блокировок и защит.

2. Обработка информации. К ней относятся:

2.1. Косвенное измерение технологических параметров и показателей состояния технологического оборудования.

2.2. Вычисление и анализ обобщенных показателей оценки текущего состояния объекта управления и его подсистем.

2.3. Анализ срабатывания блокировок и защит.

2.4. Диагностика протекания и прогнозирование хода технологического процесса и состояния оборудования.

2.5. Расчет технико-экономических и эксплуатационных показателей работы ТОУ.

2.6. Подготовка информации и обмен ею со смежными и вышестоящими АСУТП.

3. Управляющие функции АСУТП. К ним относятся:

3.1. Выбор оптимального режима технологического процесса в соответствии с целями системы.

3.2. Формирование сигналов управления для поддержания оптимального режима работы объекта управления.

3.3. Выдача оператору рекомендаций по управлению технологическим процессом.

Необходимым условием принадлежности системы к АСУТП является обязательное выполнение ею информационных и управляющих функций в минимальном объеме, соответствующем пп. 1.1, 1.2, 1.3, 2.6, 3.1 и 3.2. Это обязательное сочетание может наращиваться в зависимости от целей построения АСУТП различных вариантов. Оно предусматривает работу системы в режиме прямого управления, при котором обеспечивается непосредственное воздействие на ход технологического процесса путем передачи сигналов управления непосредственно исполнительным устройствам.

Все АСУТП по схеме создания делятся на следующие типы:

1) вновь разрабатываемые для ряда однотипных или близких по технологии процессов и оборудованию технологических объектов управления (повторяющиеся);

2) вновь разрабатываемые без повторения;

3) типовые системы;

4) повторно реализуемые.

Слайд 63В многономенклатурном производстве ситуация не является повторяющейся , т.е. заранее однозначно

Подобные многономенклатурные производства представляют собой совокупность технологического оборудования, большей частью с ЧПУ, соединённого транспортно-накопительными системами различной степени целостности и законченности, различной структуры и различной степени автоматизации.

Ход производственного процесса в таких системах и движение грузопотоков во время производственного цикла определяются неоднократно на этапе проектирования, а многократно во время всего периода эксплуатации применительно к конкретным производственным заданиям.

Поэтому весьма существенным является определение структуры транспортно-накопительной системы (ТНС), выбор и назначение конструктивных параметров ее компонентов, осуществляемые на этапе проектирования, а также прогнозирование рабочих режимов ТНС, возникающих на этапе ее эксплуатации. При этом следует изыскать возможность учета случайно возникающих аварий отдельных станков при случайных же значениях времени устранения этих аварий.

Таким образом, необходимо изыскать научно-обоснованные методы и практически примененные и процедуры определения параметров компонентов ТНС для различных вариантов таких ТНС на этапе выбора и назначения их структуры. Далее, задавшись выбранными значениями параметров, следует определить эксплуатационные режимы, возникающие в течение всего периода работы этой системы при выполнении тех или иных конкретных производственных заданий.

К числу параметров, определяемых на этапе проектирования, относится выбор той или иной структуры ТНС, определение ёмкостей локальных накопителей, допустимого для данной ТНС числа обслуживаемых станков и некоторые другие.

К эксплуатационным параметрам следует отнести наличие и местонахождение "узких" мест в движении грузопотоков, длины очередей к каждому станку и изменения этих очередей во времени, а также ряд временных показателей - среднее время транспортировки одной грузоединицы, среднее время ожидания транспортировки и ожидания начала обработки, общее среднее время пребывания грузоединицы в системе и некоторые другие.

Проблема осложняется тем, что для дискретных процессов механообработки не существует готовых формализованных методов аналитического описания.

Следовательно необходимо изыскать адекватные методы и процедуры, использовав возможности, предоставляемые современной компьютерной техникой и методами математического моделирования.

Проблемы проектирования и оперативного управления транспортно-накопительной системой ГПС

Слайд 64 Графическая интерпретация метода

(пунктирные линии - ветви)

Пример нахождения оптимального решения

Программа расчёта

Слайд 66Структурная схема системы адаптивного управления объектом

Блок (модуль) адаптивного управления может быть

Измеряемыми параметрами могут быть сила резания, мощность, износ инструмента и т.д. К параметрам настройки относятся коэффициенты уравнений, определяющих математическую модель процесса. Ограничения составляют систему неравенств, каждое из которых устанавливает пределы варьирования измеряемых и искомых технологических параметров поведения модели. Математическая модель процесса связывает критерий его оптимизации с искомыми и измеряемыми параметрами. Блок оптимизации, действуя в соответствии с некоторым постоянным или выбираемым алгоритмом, находит такие значения искомых технологических параметров, которые обеспечивают критерию оптимальности максимум или минимум. При этом учитываются необходимые ограничения.

Слайд 68А-ограничение (схема а) характеризует предельное значение Мш, при котором подача должна

В-ограничение (схема г) соответствует нижнему значению Мд в мо-мент касания инструмента с заготовкой. Фиксация этого явления может быть использована в различных целях: для исключения проходов, связанных с "резанием" вхолостую; для останова подачи при достижении непредвиденных препятствий и т.п.

С-ограничение (схема в) определяет нижнее значение Мр, при котором включается подача смазочно-охлаждающей жидкости в зону резания.

Н-ограничение (схема б) относится к мощности Рд; после достижения данного уровня начинается автоматическое снижение подачи так, чтобы мощность двигателя не превысила удвоенного значения H. Это обеспечивает защиту электродвигателя от перегрева.

I-ограничение (схема в) обеспечивает защиту инструмента от поломки, так как при достижении момента резания данного уровня цикл обработки прерывается.

М-ограничение (схема г) предназначено для защиты станка и технологической оснастки от перегрузки: при достижении Мд данного уровня приводы подач станка останавливаются.

Задание ограничений при контроле параметров процесса резания

Слайд 69Обычно экономически оптимальный технологический процесс определяют таким периодом стойкости инструмента и

Для чистовых операций период стойкости может быть менее важным, чем точность достигаемого размера и шероховатости поверхности; однако для черновых операций необходимо снимать наибольшее количество материала в единицу времени, т.е. выполнить условие наибольшей производительности обработки. Таким образом, проблема адаптивного управления с целью установления экономических режимов резания актуальна именно в отношении черновых операций.

Математическая формулировка этой проблемы может выглядеть различным образом, например так:

1 - оптимизация процесса резания путём максимизации отношения объёма снимаемого материала к износу инструмента;

2 - оптимизация процесса резания путём минимизации отношения затрат к объёму снимаемого материала за период стойкости инструмента.

Несмотря на различные формы описания в любом критерии оптимизации рассматривают сумму затрат, связанных с машинным временем, временем на смену режущего инструмента, с эксплуатацией инструмента. Отсюда можно сделать вывод относительно связи и непротиворечивости критериев максимума производительности и минимума затрат.

Адаптивное управление эффективностью обработки на станке с ЧПУ

Слайд 70Проблему оптимизации технологического процесса чаще всего сводят к определению оптимальных режимов

Получить математическую модель системы адаптивного управления при формулировании принципа оптимизации процесса в общем виде чисто теоретическим путём удаётся далеко не всегда. По этой причине при разработке модели эффективны методы теории планирования эксперимента. Информационно-измерительная и диагностическая система сама является непрерывно работающим экспериментатором, а вычислительный блок оптимизации способен сам выполнять расчёты, требуемые при построении модели процесса методами планирования эксперимента. В связи с этим блок оптимизации может автоматически вносить необходимые коррекции в математическую модель, а в принципе и синтезировать другой вариант такой модели.

Отображение принципа адаптивного управления фрезерной обработкой на плоскости производственной характеристики станка

Проиллюстрируем рассмотренный подход к построению системы адаптивного управления на примере фрезерной обработки. В качестве искомых технологических параметров примем подачу F и частоту вращения n шпинделя. Это значит, что оптимальный режим следует искать на плоскости (F, n), называемой производственной характеристикой станка

Слайд 71Определим оптимальный режим как такую точку на плоскости производственной характеристики, которая

Qmin = f (B, h, n, F), где В и h — соответственно, ширина и глубина фрезерования, причем эти параметры являются по своему смыслу возмущениями; n и F — регулируемые параметры, оптимальное соотношение которых и требуется отыскать.

В процессе оптимизации режима фрезерования приходится учитывать ограничения .

Так, наименьшая частота вращения nmin фрезы не может быть меньше некоторого определённого значения, характеризующего условия резания. В других случаях nmin может определяться нижней границей диапазона регулирования главного привода станка. Ограничение на nmax устанавливают из тех соображений, что при высоких частотах вращения шпинделя наблюдаются быстрое изнашивание и разрушение инструмента. Кроме того, nmax может быть верхней границей диапазона регулирования главного привода станка. Следовательно, nmax > n > nmin.

Наибольшая подача на зуб Fz max определяется требованиями шероховатости фрезеруемой поверхности, а нередко и прочностью инструмента. Наименьшая подача на зуб Fz min зависит от технологических требований. Таким образом, Fz max > Fz > Fz min

Ограничения по скорости подачи F = Fz z n, где z – число зубьев фрезы, складываются из регулировочных возможностей привода: Fmax > F > Fmin.

Допустимый вращающий момент Мmax на шпинделе определяется прочностью инструмента или механизмов станка: М < Мmax. Максимальная мощность Pmax на шпинделе обусловлена возможностями главного привода.

Все ограничения, выделяющие допустимую область на плоскости производственной характеристики, могут быть разделены на конструктивные и технологические, а также на технологические ограничения по силовым параметрам резания, т. е. по мощности и вращающему моменту на шпинделе. Первая группа ограничений создаёт на плоскости производственной характеристики так называемую технологическую зону, а вторая группа ограничений образует в пределах этой зоны четыре области 1, 2, 3 и 4, из которых допустима только третья. Эту третью область следует рассматривать вместе с функцией Qmin, которая представлена семейством кривых.

Слайд 72При поиске оптимума необходимо удостовериться, на какой из кривых, составляющих семейство

Прежде всего устанавливается положение рабочей точки относительно области конструктивных и технологических ограничений. Если точка находится вне технологической области, то подаются команды на введение её внутрь этой области. Если точка находится в пределах технологической области, то с помощью датчиков мощности и вращающего момента регистрируется положение рабочей точки относительно четырех областей 1…4 (см. рис.4.11). Далее подаются команды на достижение оптимальной точки. Процедура повторяется с некоторой тактовой частотой сканирования

Алгоритм оптимизации технологического процесса фрезерования на станке с системой адаптивного управления

Слайд 73

На рис.4.13 показаны направления управляющих команд, выдаваемых блоком адаптивного

Отображение направления действия управляющих команд для различных исходных положений на плоскости производственной характеристики станка

Слайд 74Дискретные SCADA предназначены для дискретного производства (машиностроения и т.д.). В них

Cimplicity / iFIX от фирмы GeFanuc (США-Япония) - дискретная

Возникла необходимость применения нового подхода при разработке таких систем, а именно, ориентация в первую очередь на человека-оператора (диспетчера) и его задачи. Реализацией такого подхода и являются SCADA-системы, которые иногда даже называют SCADA/HMI.

(HMI - Human-Machine Interface), т.е. интерфейса, ориентированного на оператора.

SCADA - это процесс сбора информации реального времени с удаленных объектов для обработки, анализа и возможного управление этими объектами.

В SCADA-системах в большей или меньшей степени реализованы основные принципы, такие, как работа в режиме реального времени, использование значительного объема избыточной информации (высокая частота обновления данных), сетевая архитектура, принципы открытых систем и модульного исполнения, наличие запасного оборудования, работающего в «горячем резерве» и др.

Все современные SCADA-системы включают три основных структурных компонента (рис.2).

Основные структурные компоненты SCADA-системы.

Remote Terminal Unit (RTU) - удаленный терминал, осуществляющий обработку задачи (управление) в режиме реального времени.

Системы реального времени бывает двух типов: системы жесткого реального времени и системы мягкого реального времени.

Системы жесткого реального времени не допускают никаких задержек

Спектр воплощения RTU широк - от примитивных датчиков, осуществляющих съем информации с объекта, до специализированных многопроцессорных отказоустойчивых вычислительных комплексов, осуществляющих обработку информации и управление в режиме жесткого реального времени. Конкретная его реализация определяется конкретным применением. Использование устройств низкоуровневой обработки информации позволяет снизить требования к пропускной способности каналов связи с центральным диспетчерским пунктом.

Communication System (CS) - коммуникационная система (каналы связи), необходима для передачи данных с удаленных точек (объектов, терминалов) на центральный интерфейс оператора-диспетчера и передачи сигналов управления на RTU.

Master Terminal Unit (MTU) - диспетчерский пункт управления (главный терминал); осуществляет обработку данных и управление высокого уровня, как правило, в режиме мягкого реального времени. Одна из основных функций - обеспечение интерфейса между человеком-оператором и системой. MTU может быть реализован в самом разнообразном виде - от одиночного компьютера с дополнительными устройствами подключения к каналам связи до больших вычислительных систем и/или объединенных в локальную сеть рабочих станций и серверов.

Слайд 75Функциональная структура SCADA

В названии SCADA присутствуют две основные функции, возлагаемые на

сбор данных о контролируемом процессе;

управление технологическим процессом, реализуемое ответственными лицами на основе собранных данных и правил (критериев), выполнение которых обеспечивает наибольшую эффективность технологического процесса.

SCADA-системы обеспечивают выполнение следующих функций:

Прием информации о контролируемых технологических параметрах от контроллеров нижних уровней и датчиков.

Сохранение принятой информации в архивах.

Обработка принятой информации.

Графическое представление хода технологического процесса, а также принятой и архивной информации в удобной для восприятия форме.

Прием команд оператора и передача их в адрес контроллеров нижних уровней и исполнительных механизмов.

Регистрация событий, связанных с контролируемым технологическим процессом и действиями персонала, ответственного за эксплуатацию и обслуживание системы.

Оповещение эксплуатационного и обслуживающего персонала об обнаруженных аварийных событиях, связанных с контролируемым технологическим процессом и функционированием программно-аппаратных средств АСУТП с регистрацией действий персонала в аварийных ситуациях.

Формирование сводок и других отчетных документов на основе архивной информации.

Обмен информацией с автоматизированной системой управления предприятием.

Непосредственное автоматическое управление технологическим процессом в соответствии с заданными алгоритмами.

Данный перечень функций, выполняемых SCADA-системами, не является абсолютно полным, более того, наличие некоторых функций и объем их реализации сильно варьируется от системы к системе.

Основные возможности современных SCADA-пакетов

Исходя из требований, которые предъявляются к SCADA-системам, большинству современных пакетов присущи следующие основные возможности:

Автоматизированная разработка, позволяющая создавать ПО системы автоматизации без реального программирования.

Средства сбора и хранения первичной информации от устройств нижнего уровня.

Средства обработки первичной информации.

Средства управления и регистрации сигналов об аварийных ситуациях.

Средства хранения информации с возможностью ее постобработки (как правило, реализуется через интерфейсы к наиболее популярным базам данных).

Средства визуализации информации в виде графиков, гистограмм и т.п.

Слайд 76Особенности SCADA как процесса управления

Существует два типа управления удаленными объектами

Процесс управления в современных SCADA-системах имеет следующие особенности:

процесс SCADA применяется в системах, в которых обязательно наличие человека (оператора, диспетчера);

процесс SCADA был разработан для систем, в которых любое неправильное воздействие может привести к отказу объекта управления или даже катастрофическим последствиям;

оператор несет, как правило, общую ответственность за управление системой, которая при нормальных условиях только изредка требует подстройки параметров для достижения оптимальной производительности;

активное участие оператора в процессе управления происходит нечасто и в непредсказуемые моменты времени, обычно в случае наступления критических событий (отказы, нештатные ситуации и пр.);

действия оператора в критических ситуациях могут быть жестко ограничены по времени (несколькими минутами или даже секундами).

К SCADA-системам предъявляются следующие основные требования:

надежность системы;

безопасность управления;

открытость, как с точки зрения подключения различного контроллерного оборудования, так и коммуникации с другими программами;

точность обработки и представления данных, создание богатых возможностей для реализации графического интерфейса;

простота расширения системы;

использование новых технологий.

Требования безопасности и надежности управления в SCADA-системах включают:

никакой единичный отказ оборудования не должен вызвать выдачу ложного выходного воздействия (команды) на объект управления;

никакая единичная ошибка оператора не должна вызвать выдачу ложного выходного воздействия (команды) на объект управления;

все операции по управлению должны быть интуитивно- понятными и удобными для оператора (диспетчера).

Слайд 78Системы автоматического управления

исполнительными устройствами технологического оборудования.

ГЛАВА 6

Слайд 83Сигнал на выходе устройства управления будет иметь вид:

где Uo – сигнал на выходе устройства управления при ε = 0.

Пропорциональные регуляторы

Слайд 85 На структурной схеме САР видно, что в цепочке регулирования в

Исходя из этого, для устранения влияния исполнительного механизма его необходимо охватить отрицательной обратной связью. Для повышения коэффициента передачи прямого канала отрицательной обратной связью нужно охватить и усилительное звено регулятора. Такие П-регуляторы, называемые позиционерами, можно представить в виде последовательного соединения собственно П-регулятора и некоторого апериодического звена 1-го порядка с постоянной времени Ти.

Структурная схема П-регулятора и реализуемый ею закон регулирования.

Структурная схема П-регулятора с дополнительным апериодическим звеном

Параметром настройки регулятора является коэффициент передачи устройства обратной связи Кос = 1 / Кр.

Коэффициент передачи регулятора Кр тем больше, чем меньше Кос. Однако следует иметь в виду, что чем больше Кр, тем больше постоянная времени Ти интегрирующего звена и тем больше искажается идеальный закон П-регулирования

( см. график переходного процесса позиционера).

Переходной процесс в позиционере

(при пропорциональном регулировании с дополнительным апериодическими звеном

W(p)= 1/p; h(t) = k∙t·1(t);w(t)=k∙1(t)

Электродвигатель постоянного тока – динамическое звено САР

П-регулятор с дополнительным апериодическим звеном

Слайд 89ПИД-регулятор можно просто собрать используя схему, полученную типовым соединением звеньев –

Схема для моделирования ПИД-регулятора

(Тд=0,2 с, Кр =1, Ти = 2 с)

Переходный процесс в ПИД-регуляторе

Исследование различных типов регуляторов

Слайд 90Регуляторы микропроцессорные МИНИТЕРМ предназначены для измерения и регулирования различных технологических параметров,

Питание: от 18 до 32В постоянного тока

Ресурсы: до 6 AI + 2 DI+ 1 FO + 3 DO + 1 AO

Индикатор: 2 строки по 4 символа (отображение задания и значения регулируемого параметра)

Интерфейс: RS232 (связь с верхним уровнем управления)

Слайд 97Функциональная схема регулируемого электропривода

Регулируемые электроприводы переменного тока на базе асинхронных двигателей, оснащённых встроенным датчиком скорости (ω) –тахогенератором (ТГ) и электромагнитным тормозом (ЭМТ).

Такие приводы при дополнительном оснащении датчиками положения (φ) используются и в следящих приводах технологического оборудования с ЧПУ.

Питание асинхронного двигателя М осуществляется от трёхфазного 6-тактного переключателя на транзисторных ключах (ТП). Напряжение постоянного тока на ТП подается от управляемого тиристорного преобразователя (ТП1). Преобразователь ТП2 служит для возврата энергии в сеть при генераторном режиме привода в процессе торможения.

Блок управления приводом содержит два контура регулирования: скорости (PC); потока и момента (РПМ) двигателя. Регулятор скорости аналогового типа был рассмотрен ранее (см. описание следящего ЭП постоянного тока).

Для пояснения принципа работы РПМ дадим упрощённое математическое описание электропривода на базе асинхронного двигателя с частотно-токовым управлением.

Электромагнитный момент Мд, вращающий ротор двигателя, является в общем случае функцией двух комплексных переменных: Мд = 1,5Кд∙ р(ψр x Iд), (1)

где Кд - конструктивный коэффициент; р - число пар полюсов двигателя; ψр - вектор потокосцепления ротора; 1с - вектор тока статора.

Используя данную зависимость, можно обеспечить регулирование скорости электропривода как при постоянном вращающем моменте (М = const), так и при постоянной мощности (P = const), т.е. с регулированием момента

Слайд 103По принципу действия датчики подразделяются на следующие виды:

аналоговые и

потенциометрические, импульсные и кодовые;

индуктивные, емкостные, датчики Холла и ультразвуковые.

По назначению применяются датчики следующих типов:

самонаведения (лазерные, ультразвуковые);

тактильные;

усилий (тензорезисторы, пьезоэлектрические, магнитоупругие, силомоментные).

Измерительные устройства для контроля скоростей и ускорений подразделяют на группы:

для поступательного движения;

для вращательного движения.

Основные характеристики датчиков:

чувствительность,

разрешающая способность,

статические и динамические характеристики.

Положительными свойствами датчиков являются:

линейность статических характеристик,

стабильность характеристик во времени,

модульность исполнения и взаимозаменяемость,

интеллектуальность (в мехатронных системах).

Классификация и свойства датчиков САУ

Слайд 109Вывод:

Проектирование САУ исполнительными устройствами технологических объектов требует интеграции знаний, полученных при

Слайд 110Контрольные вопросы и задания для самостоятельной работы студентов

Изобразите структурную схему микропроцессорной

Дайте определение микропроцессорной системе числового программного управления (ЧПУ типа CNC) технологическим объектом; назовите её основные функции..

Изобразите структурную схему программируемого логического контроллера (ПЛК), поясните его назначение и принцип работы.

Поясните принцип работы системы программного управления технологическими объектами на базе промышленного персонального компьютера; назовите её преимущества.

Изобразите общую структуру программного обеспечения микропроцессорных систем управления технологическими объектами и назовите его функциональные уровни.

Дайте определение и назовите основные функции операционной системы реального времени в программном обеспечении микропроцессорных систем управления.

Назовите состав прикладного программного обеспечения микропроцессорных систем управления технологическими объектами и поясните методы его разработки.

Поясните стандартную классификацию систем ЧПУ технологическим оборудованием по их назначению и функциональным возможностям; назовите классы систем ЧПУ.

Изобразите и поясните структурную схему универсальной системы ЧПУ технологическим оборудованием на базе промышленного персонального компьютера (ЧПУ типа PCNC).

Изобразите и поясните структурную схему многопроцессорной системы ЧПУ оборудованием типа обрабатывающего центра или гибкой производственной ячейки.

Поясните принцип построения распределённой системы программного управления группой оборудования в составе автоматизированного участка или линии (типа DNC).

Дайте определение АСУТП, поясните её состав и назначение различных функциональных уровней общей структурной схемы на базе локальной промышленной сети.

Поясните назначение и назовите основные функции сети программируемых логических контроллеров в составе АСУТП обрабатывающего производства.

Назовите стандартные графические языки программирования логических контроллеров и поясните теоретические основы различных вариантов построения их модели.

Назовите стандартные текстовые языки программирования логических контроллеров и поясните особенности разных языковых уровней записей их рабочих программ.

Назовите основные инструментальные системы программирования контроллеров АСУТП; изобразите структуру и поясните принцип построения системы ISaGRAF.

Назовите и поясните основные этапы процесса проектирования системы программно-логического управления автоматизированным технологическим комплексом.

Дайте определение системе SCADA и назовите её основные функции в составе АСУТП; поясните принцип построения системы на базе локальной промышленной сети.

Дайте определение понятию человеко-машинного интерфейса (ЧМИ или HMI); поясните принципы его реализации в системе SCADA и на локальных уровнях программно-логического управления технологическими объектами в составе АСУТП.

Назовите основные программные средства проектирования и настройки системы SCADA; поясните принцип их использования в АСУТП обрабатывающих производств.

Изобразите схему и поясните процесс взаимосвязи автоматизированных систем управления технологическими процессами (АСУТП) и оперативного управления производством (АСУПП или MES) с использованием функций системы SCADA.