- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Технология производства простых полиэфиров презентация

Содержание

- 1. Технология производства простых полиэфиров

- 2. Простые полиэфиры имеют строение, выражаемое общей формулой

- 3. Полиметиленоксид Группа линейных полимеров (-CH2-O-)n. Кристаллические белые

- 4. Технология получения полиформальдегида Формалин из ректификационной колонны

- 5. Производство сополимера формальдегида с 1,3-диоксоланом Процесс проводят

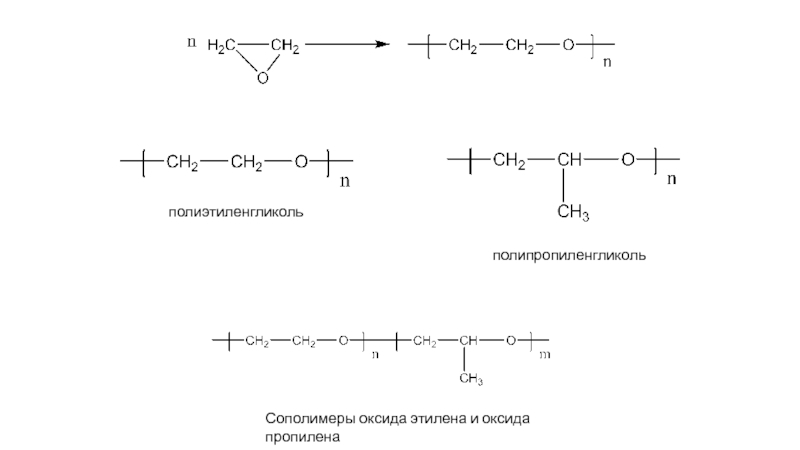

- 6. полиэтиленгликоль полипропиленгликоль Сополимеры оксида этилена и оксида пропилена

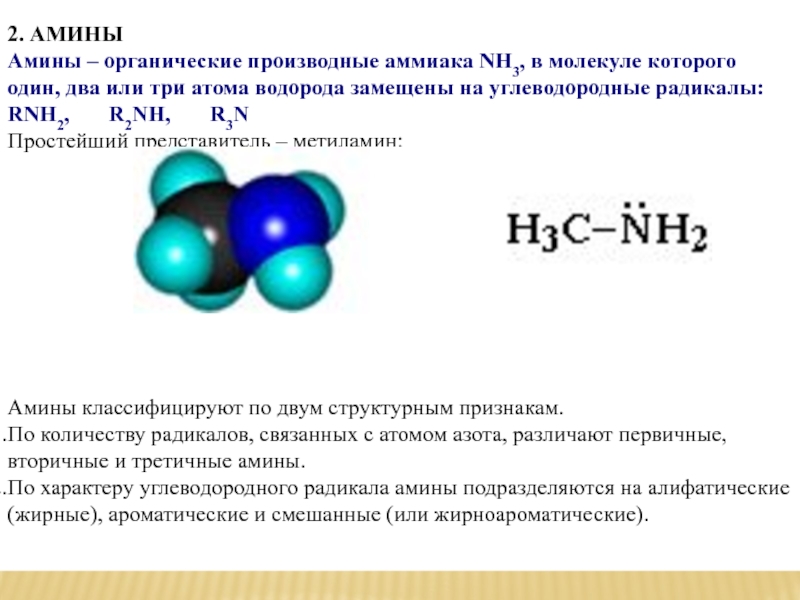

Слайд 2Простые полиэфиры имеют строение, выражаемое общей формулой [-R-O-]n,

где R —

Простые полиэфиры

Полиметиленоксид

(ПМО)

Полиэтиленоксид

(ПЭО)

Полипропиленоксид

(ППО)

поли-3,3-бис-(хлорметил)оксациклобутан

(ПБО)

поли-2,6-диметилфениленоксид

(ПФО)

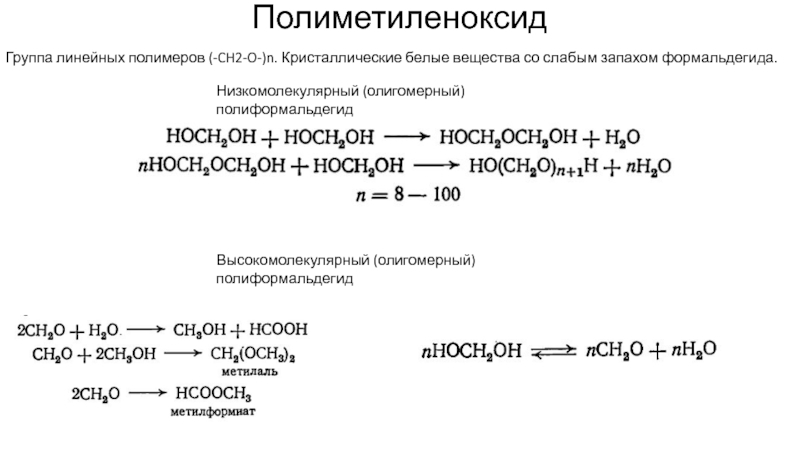

Слайд 3Полиметиленоксид

Группа линейных полимеров (-CH2-O-)n. Кристаллические белые вещества со слабым запахом формальдегида.

Низкомолекулярный

Высокомолекулярный (олигомерный) полиформальдегид

Слайд 4Технология получения полиформальдегида

Формалин из ректификационной колонны поступает в сборник концентрированного формалина

Ниже приводятся нормы загрузки компонентов (в масс, ч.):

• Полиформальдегид — 100;

• Дифениламин -2;

• Диоксид титана — 0,4;

• Полиамид ПА-54 — 1—2.

Готовый полиформальдегид передают на грануляцию в гранулятор 23.

![Простые полиэфиры имеют строение, выражаемое общей формулой [-R-O-]n, где R — алифатическая или ароматическая группа.Простые полиэфирыПолиметиленоксид(ПМО)Полиэтиленоксид(ПЭО)Полипропиленоксид(ППО)поли-3,3-бис-(хлорметил)оксациклобутан(ПБО)поли-2,6-диметилфениленоксид(ПФО)](/img/tmb/5/476383/dd7857493fe1e3caafdf2b548e2e3fb3-800x.jpg)