- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Производство аммиачной селитры под атмосферным давлением презентация

Содержание

- 1. Производство аммиачной селитры под атмосферным давлением

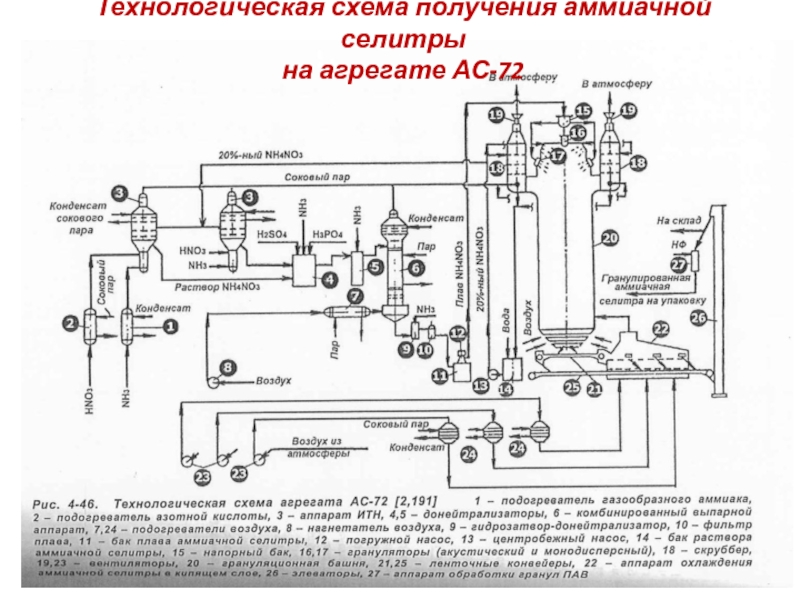

- 2. Технологическая схема получения аммиачной селитры на агрегате АС-72

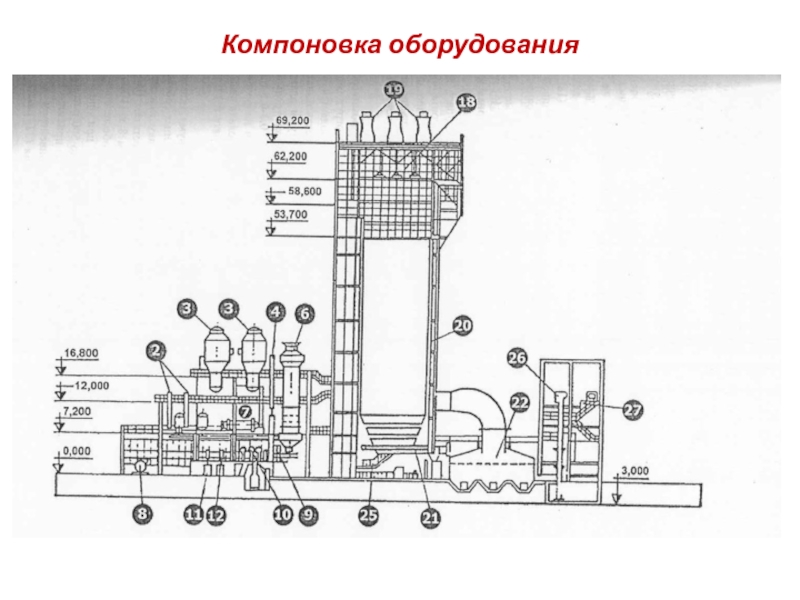

- 3. Компоновка оборудования

- 4. Нейтрализация азотной кислоты газообразным аммиаком Раствор аммиачной

- 5. Конечная цель – получение твердого нитрата аммония,

- 6. Аппаратурное оформление процесса Аппарат ИТН Вертикальный, барботажный

- 7. Две зоны аппарата ИТН Реакционная зона расположена

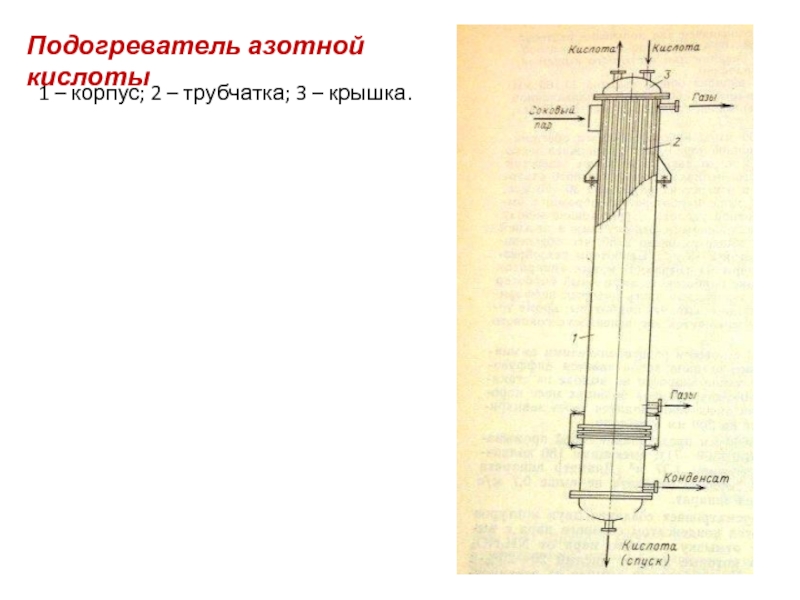

- 8. Подогреватель азотной кислоты 1 – корпус; 2 – трубчатка; 3 – крышка.

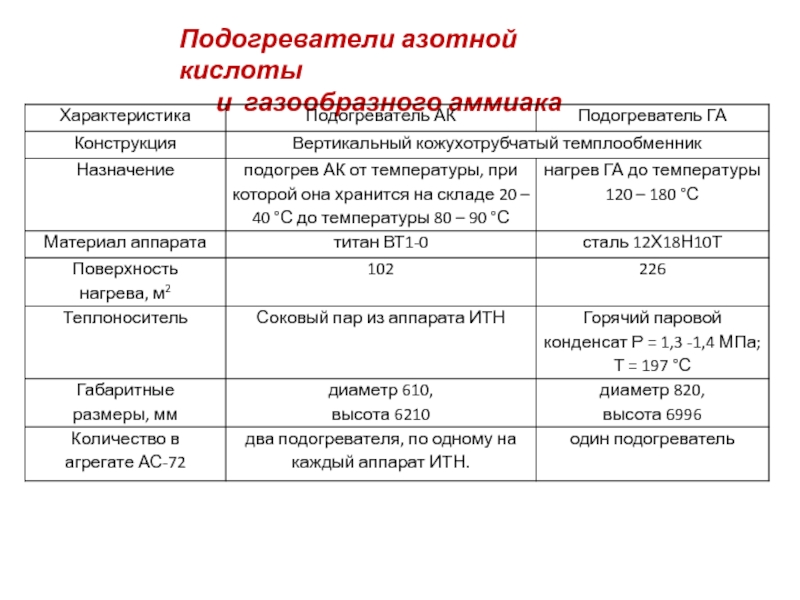

- 9. Подогреватели азотной кислоты и газообразного аммиака

- 10. Донейтрализация Кислый раствор не должен попадать в

- 11. 1 – барботер газообразного аммиака; 2 –

- 12. Упаривание Упаривание 89 – 94 %

- 13. Выпарной комбинированный аппарат пленочного типа Давление в

- 14. Гранулятор акустический леечного типа Для получения АС

- 15. Грануляционная башня 1 – потолок башни;

- 16. Промывной скруббер 1 – блок скруббера;

- 17. Кондиционирующие добавки, водимые в раствор АС

- 18. Основные параметры производства аммиачной селитры при атмосферном

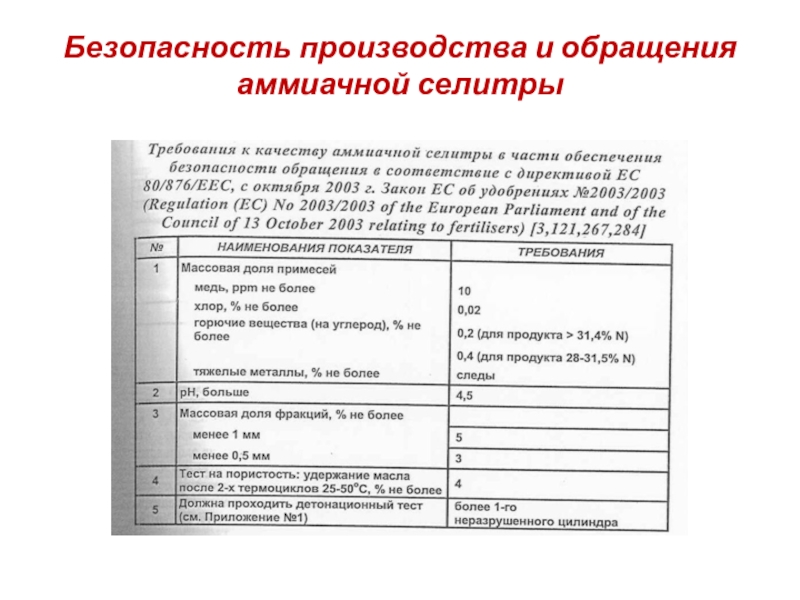

- 21. Безопасность производства и обращения аммиачной селитры

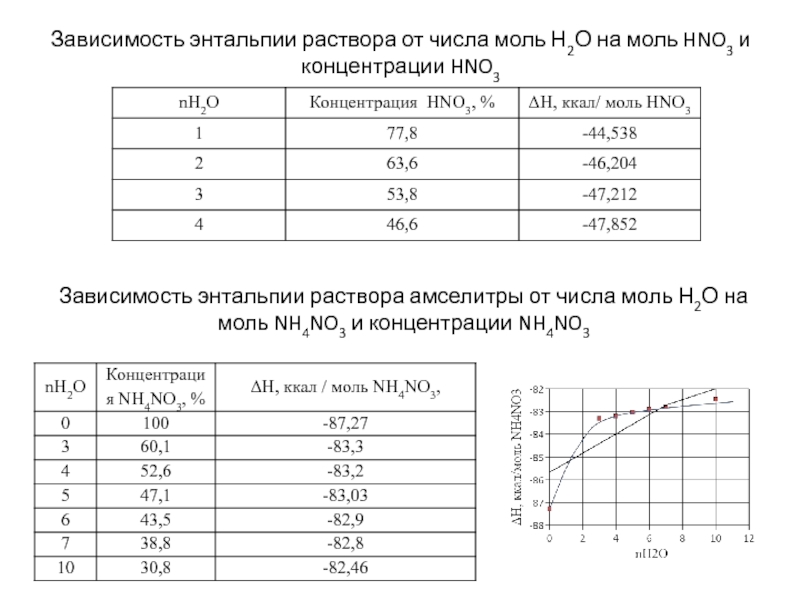

- 23. Зависимость энтальпии раствора от числа моль Н2О

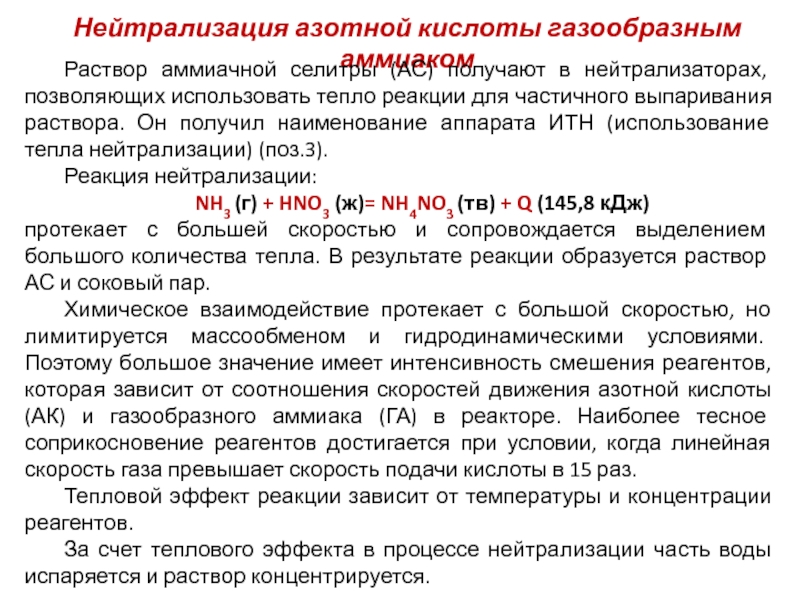

Слайд 4Нейтрализация азотной кислоты газообразным аммиаком

Раствор аммиачной селитры (АС) получают в нейтрализаторах,

Реакция нейтрализации:

NH3 (г) + HNO3 (ж)= NH4NO3 (тв) + Q (145,8 кДж)

протекает с большей скоростью и сопровождается выделением большого количества тепла. В результате реакции образуется раствор АС и соковый пар.

Химическое взаимодействие протекает с большой скоростью, но лимитируется массообменом и гидродинамическими условиями. Поэтому большое значение имеет интенсивность смешения реагентов, которая зависит от соотношения скоростей движения азотной кислоты (АК) и газообразного аммиака (ГА) в реакторе. Наиболее тесное соприкосновение реагентов достигается при условии, когда линейная скорость газа превышает скорость подачи кислоты в 15 раз.

Тепловой эффект реакции зависит от температуры и концентрации реагентов.

За счет теплового эффекта в процессе нейтрализации часть воды испаряется и раствор концентрируется.

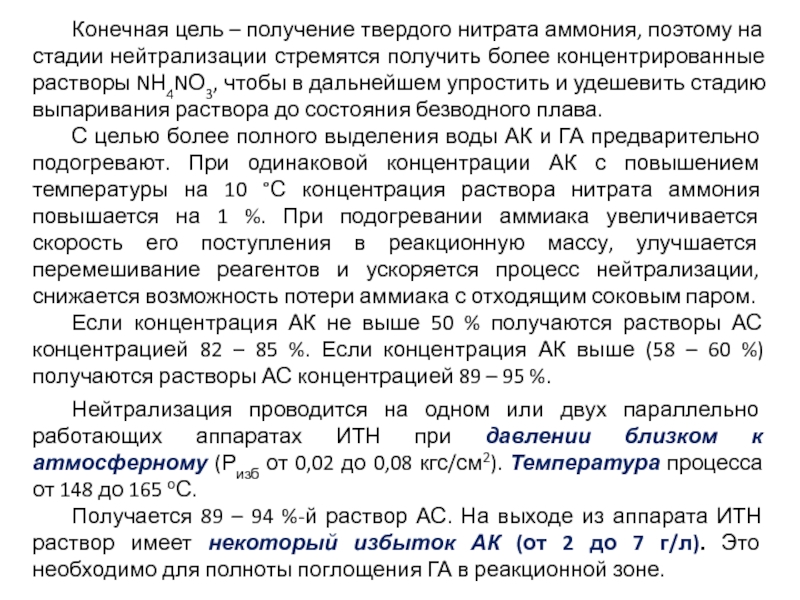

Слайд 5Конечная цель – получение твердого нитрата аммония, поэтому на стадии нейтрализации

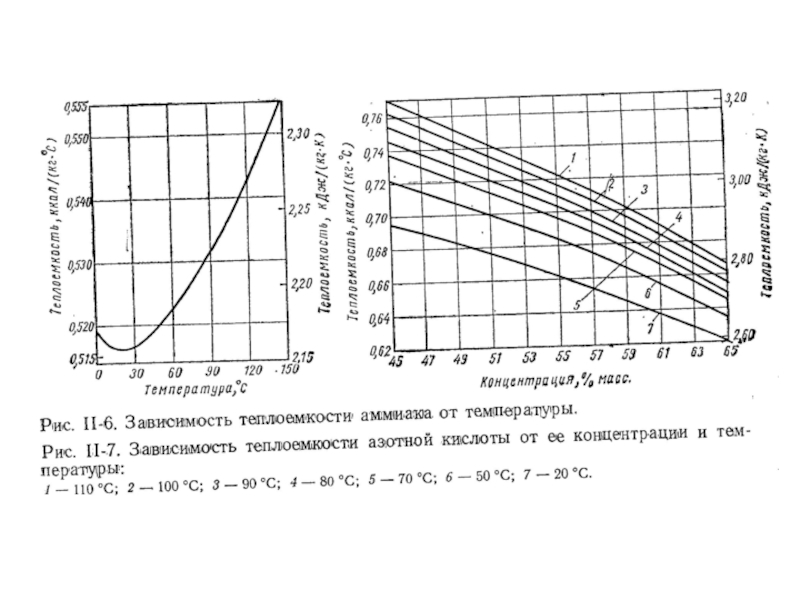

С целью более полного выделения воды АК и ГА предварительно подогревают. При одинаковой концентрации АК с повышением температуры на 10 °С концентрация раствора нитрата аммония повышается на 1 %. При подогревании аммиака увеличивается скорость его поступления в реакционную массу, улучшается перемешивание реагентов и ускоряется процесс нейтрализации, снижается возможность потери аммиака с отходящим соковым паром.

Если концентрация АК не выше 50 % получаются растворы АС концентрацией 82 – 85 %. Если концентрация АК выше (58 – 60 %) получаются растворы АС концентрацией 89 – 95 %.

Нейтрализация проводится на одном или двух параллельно работающих аппаратах ИТН при давлении близком к атмосферному (Ризб от 0,02 до 0,08 кгс/см2). Температура процесса от 148 до 165 оС.

Получается 89 – 94 %-й раствор АС. На выходе из аппарата ИТН раствор имеет некоторый избыток АК (от 2 до 7 г/л). Это необходимо для полноты поглощения ГА в реакционной зоне.

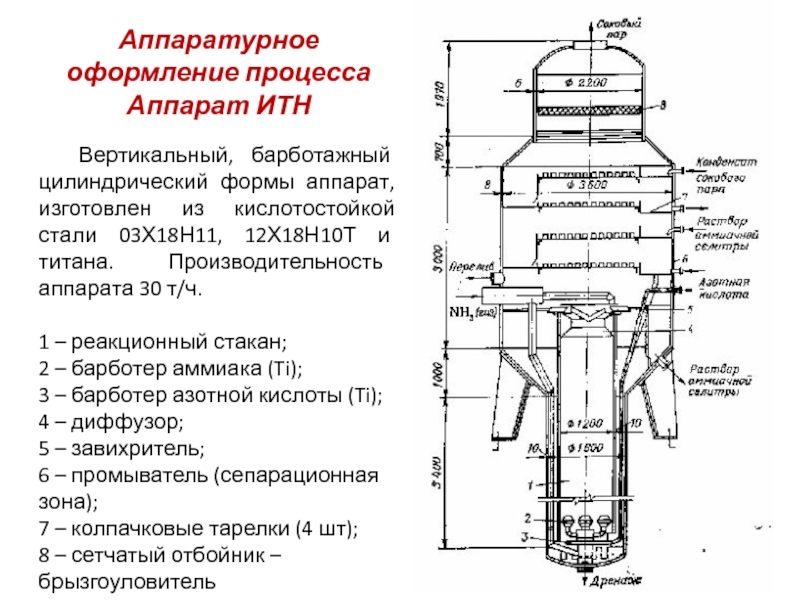

Слайд 6Аппаратурное оформление процесса

Аппарат ИТН

Вертикальный, барботажный цилиндрический формы аппарат, изготовлен из кислотостойкой

1 – реакционный стакан;

2 – барботер аммиака (Ti);

3 – барботер азотной кислоты (Ti);

4 – диффузор;

5 – завихритель;

6 – промыватель (сепарационная зона);

7 – колпачковые тарелки (4 шт);

8 – сетчатый отбойник – брызгоуловитель

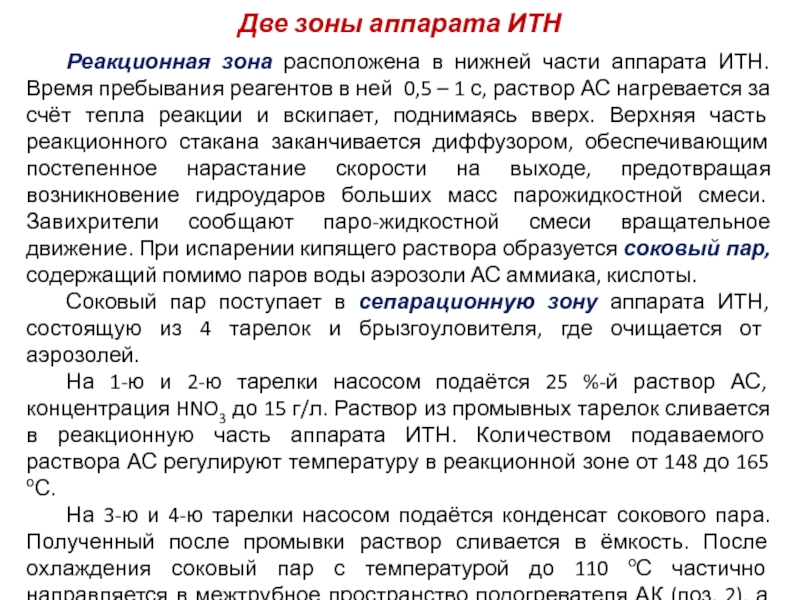

Слайд 7Две зоны аппарата ИТН

Реакционная зона расположена в нижней части аппарата ИТН.

Соковый пар поступает в сепарационную зону аппарата ИТН, состоящую из 4 тарелок и брызгоуловителя, где очищается от аэрозолей.

На 1-ю и 2-ю тарелки насосом подаётся 25 %-й раствор АС, концентрация HNO3 до 15 г/л. Раствор из промывных тарелок сливается в реакционную часть аппарата ИТН. Количеством подаваемого раствора АС регулируют температуру в реакционной зоне от 148 до 165 оС.

На 3-ю и 4-ю тарелки насосом подаётся конденсат сокового пара. Полученный после промывки раствор сливается в ёмкость. После охлаждения соковый пар с температурой до 110 оС частично направляется в межтрубное пространство подогревателя АК (поз. 2), а основная часть в промывной скруббер (поз. 18) для очистки от аммиака и аэрозоля АС.

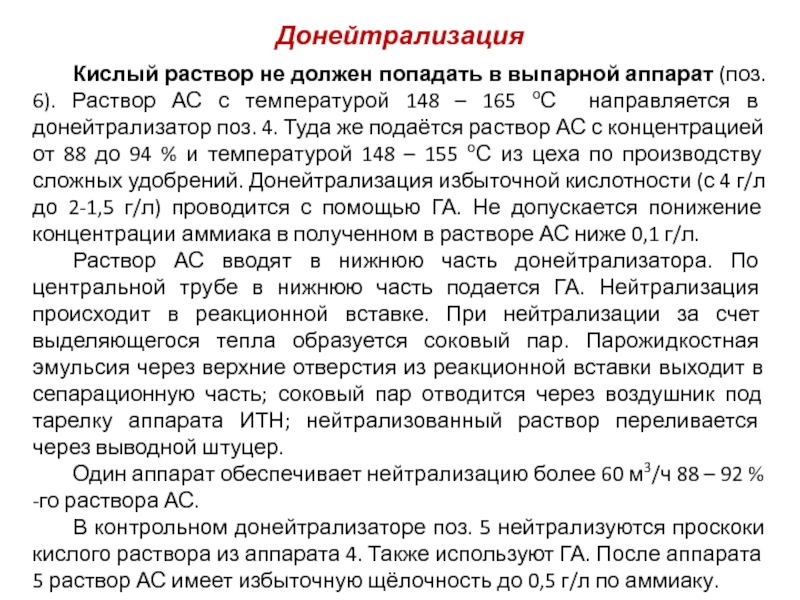

Слайд 10Донейтрализация

Кислый раствор не должен попадать в выпарной аппарат (поз. 6). Раствор

Раствор АС вводят в нижнюю часть донейтрализатора. По центральной трубе в нижнюю часть подается ГА. Нейтрализация происходит в реакционной вставке. При нейтрализации за счет выделяющегося тепла образуется соковый пар. Парожидкостная эмульсия через верхние отверстия из реакционной вставки выходит в сепарационную часть; соковый пар отводится через воздушник под тарелку аппарата ИТН; нейтрализованный раствор переливается через выводной штуцер.

Один аппарат обеспечивает нейтрализацию более 60 м3/ч 88 – 92 % -го раствора АС.

В контрольном донейтрализаторе поз. 5 нейтрализуются проскоки кислого раствора из аппарата 4. Также используют ГА. После аппарата 5 раствор АС имеет избыточную щёлочность до 0,5 г/л по аммиаку.

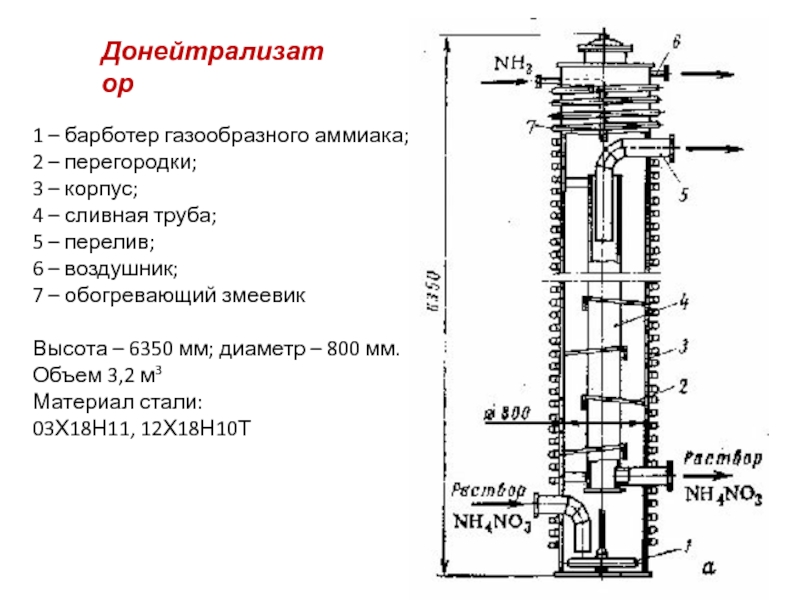

Слайд 111 – барботер газообразного аммиака; 2 – перегородки; 3 – корпус; 4 –

Донейтрализатор

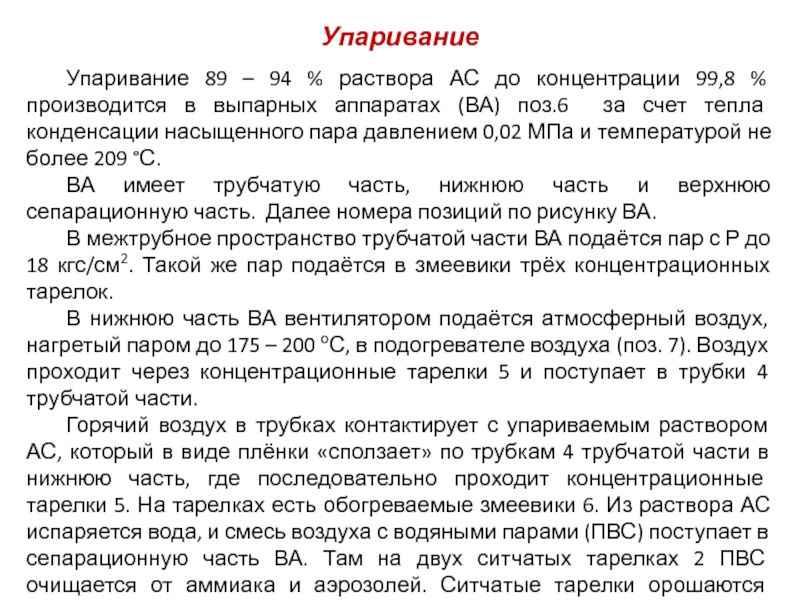

Слайд 12Упаривание

Упаривание 89 – 94 % раствора АС до концентрации 99,8 %

ВА имеет трубчатую часть, нижнюю часть и верхнюю сепарационную часть. Далее номера позиций по рисунку ВА.

В межтрубное пространство трубчатой части ВА подаётся пар с Р до 18 кгс/см2. Такой же пар подаётся в змеевики трёх концентрационных тарелок.

В нижнюю часть ВА вентилятором подаётся атмосферный воздух, нагретый паром до 175 – 200 оС, в подогревателе воздуха (поз. 7). Воздух проходит через концентрационные тарелки 5 и поступает в трубки 4 трубчатой части.

Горячий воздух в трубках контактирует с упариваемым раствором АС, который в виде плёнки «сползает» по трубкам 4 трубчатой части в нижнюю часть, где последовательно проходит концентрационные тарелки 5. На тарелках есть обогреваемые змеевики 6. Из раствора АС испаряется вода, и смесь воздуха с водяными парами (ПВС) поступает в сепарационную часть ВА. Там на двух ситчатых тарелках 2 ПВС очищается от аммиака и аэрозолей. Ситчатые тарелки орошаются паровым конденсатом. Затем ПВС идёт в промывочный скруббер (поз. 18 на ТС). Далее номера – по ТС.

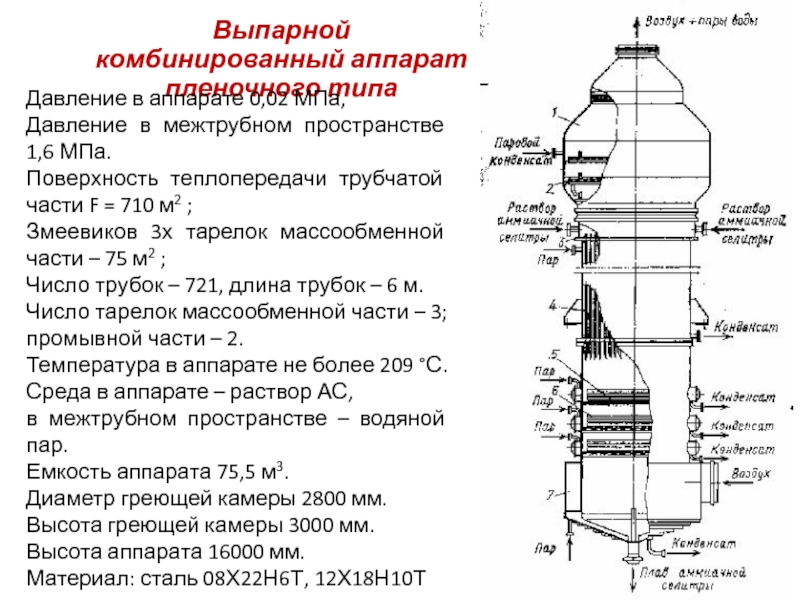

Слайд 13Выпарной комбинированный аппарат пленочного типа

Давление в аппарате 0,02 МПа,

Давление в межтрубном

Поверхность теплопередачи трубчатой части F = 710 м2 ;

Змеевиков 3х тарелок массообменной части – 75 м2 ;

Число трубок – 721, длина трубок – 6 м.

Число тарелок массообменной части – 3; промывной части – 2.

Температура в аппарате не более 209 °С.

Среда в аппарате – раствор АС,

в межтрубном пространстве – водяной пар.

Емкость аппарата 75,5 м3.

Диаметр греющей камеры 2800 мм.

Высота греющей камеры 3000 мм.

Высота аппарата 16000 мм.

Материал: сталь 08Х22Н6Т, 12Х18Н10Т

Слайд 14Гранулятор акустический леечного типа

Для получения АС высокого качества ее плав должен

При высокой температуре плав частично разлагается на аммиак и АК и выходит закисленный. Для нейтрализации аммиаком плав поступает в гидрозатвор-нейтрализатор 9, затем через фильтр 10, в накопительный бак 11 и оттуда насосом 12 – в грануляторы (одним, двумя или тремя потоками).

Предназначен для равномерного разбрызгивания плава АС по заданной площади сечения грануляционной башни. Производительность 15 – 30 т/ч. Рабочая температура 185 °С, зона орошения 3 – 5 метров.

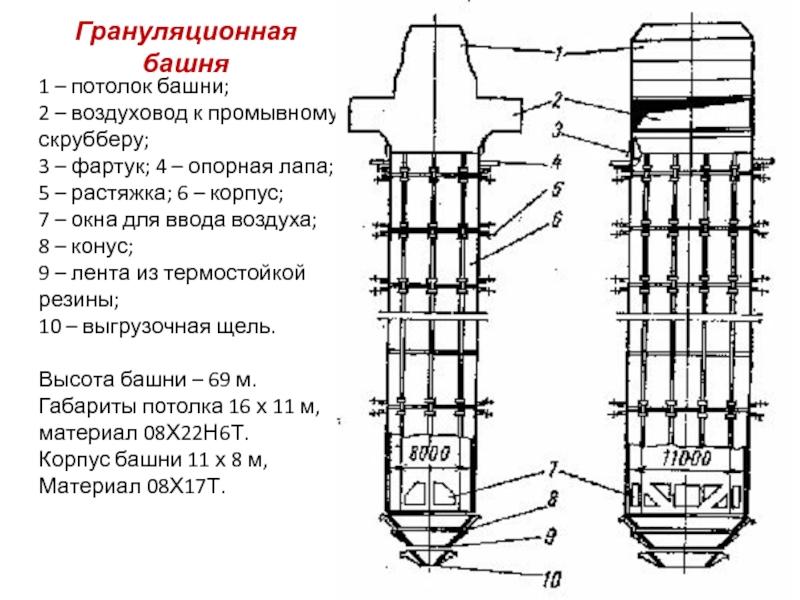

Слайд 15Грануляционная башня

1 – потолок башни;

2 – воздуховод к промывному скрубберу;

3 – фартук; 4 – опорная лапа;

5 – растяжка; 6 – корпус;

7 – окна для ввода воздуха;

8 – конус;

9 – лента из термостойкой резины;

10 – выгрузочная щель.

Высота башни – 69 м.

Габариты потолка 16 х 11 м,

материал 08Х22Н6Т.

Корпус башни 11 х 8 м,

Материал 08Х17Т.

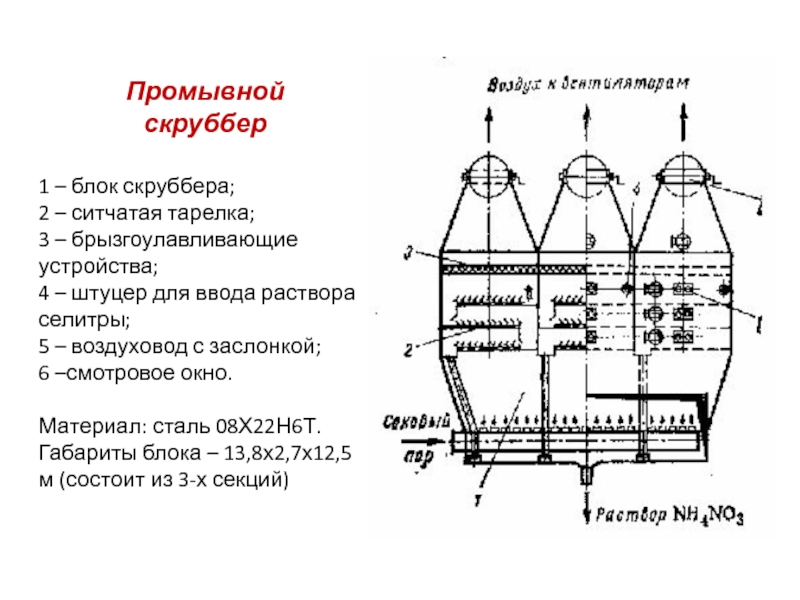

Слайд 16Промывной скруббер

1 – блок скруббера;

2 – ситчатая тарелка;

3 – брызгоулавливающие

4 – штуцер для ввода раствора селитры;

5 – воздуховод с заслонкой;

6 –смотровое окно.

Материал: сталь 08Х22Н6Т.

Габариты блока – 13,8х2,7х12,5 м (состоит из 3-х секций)

Слайд 17Кондиционирующие добавки, водимые в раствор АС

до его кристаллизации

Нитрат магния,

Нитраты кальция и магния, получаемые разложением доломита;

Сульфат аммония или эквивалентные количества серной кислоты;

Смеси фосфорной и серной кислот (или их аммонийных солей);

Смеси борной кислоты, диаммонийфосфата и сульфата аммония;

Растворы апатита;

Добавки твердых нерастворимых веществ (глины, талька, вермикулита и др.)

Механизм действия добавок различен.

Нитрат магния способствует связыванию свободной воды плава вследствие образования кристаллогидрата Mg(NO3)2·6H2O. Он замедляет переход модификации II в III и обеспечивает метастабильный переход II в IV, что увеличивает прочность гранул.

Введение в плав нерастворимых веществ приводит к образованию гранул с мелкокристаллической структурой, повышенными плотностью и прочностью.

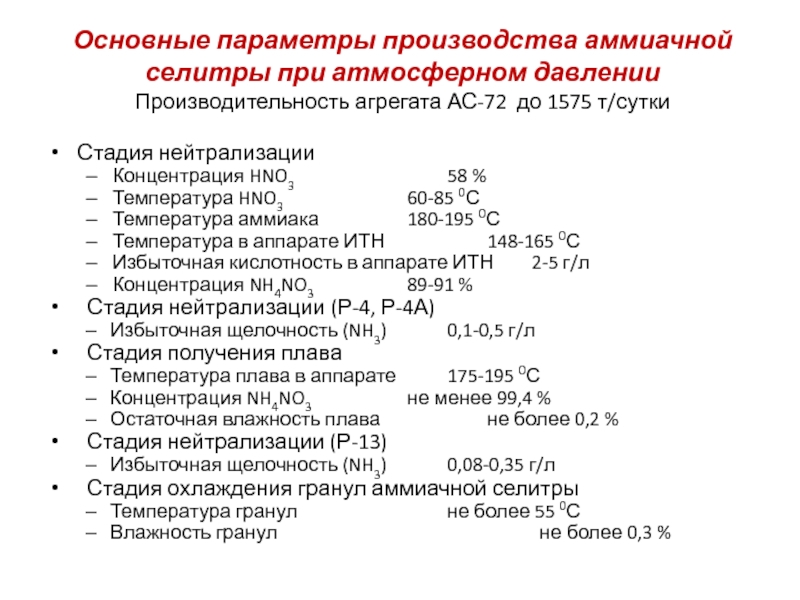

Слайд 18Основные параметры производства аммиачной селитры при атмосферном давлении Производительность агрегата АС-72 до

Стадия нейтрализации

Концентрация HNO3 58 %

Температура HNO3 60-85 0С

Температура аммиака 180-195 0С

Температура в аппарате ИТН 148-165 0С

Избыточная кислотность в аппарате ИТН 2-5 г/л

Концентрация NH4NO3 89-91 %

Стадия нейтрализации (Р-4, Р-4А)

Избыточная щелочность (NH3) 0,1-0,5 г/л

Стадия получения плава

Температура плава в аппарате 175-195 0С

Концентрация NH4NO3 не менее 99,4 %

Остаточная влажность плава не более 0,2 %

Стадия нейтрализации (Р-13)

Избыточная щелочность (NH3) 0,08-0,35 г/л

Стадия охлаждения гранул аммиачной селитры

Температура гранул не более 55 0С

Влажность гранул не более 0,3 %

Слайд 23Зависимость энтальпии раствора от числа моль Н2О на моль HNO3 и

Зависимость энтальпии раствора амселитры от числа моль Н2О на моль NH4NO3 и концентрации NH4NO3