- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

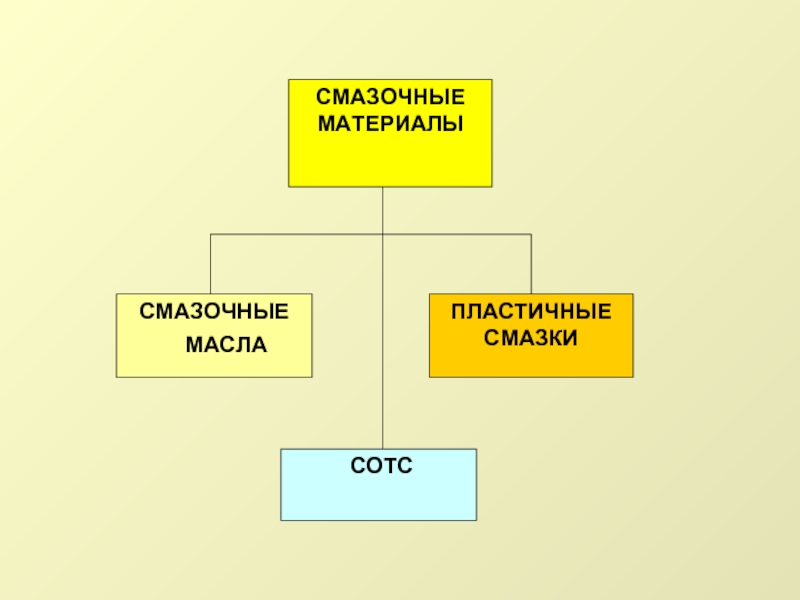

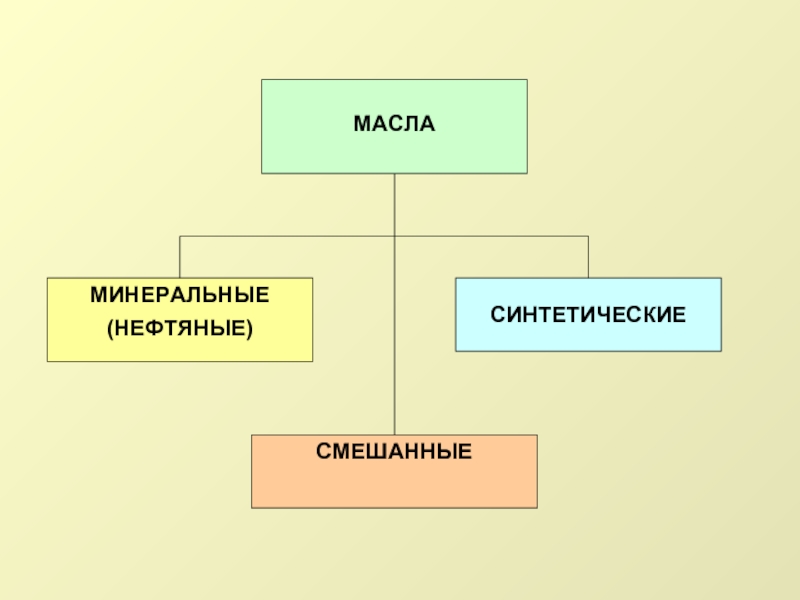

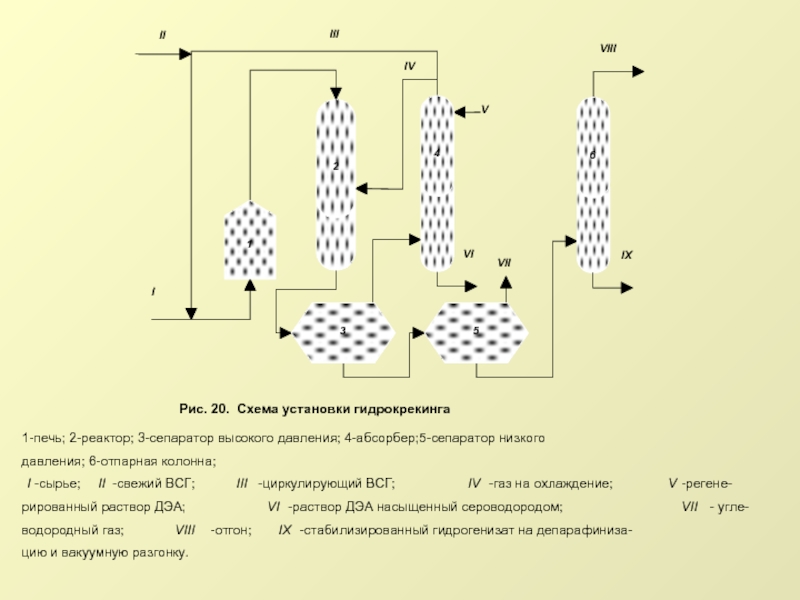

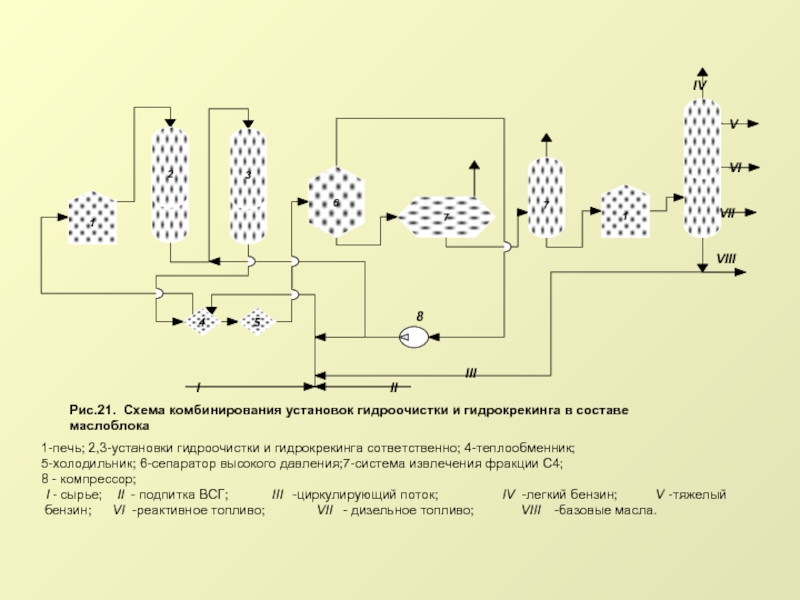

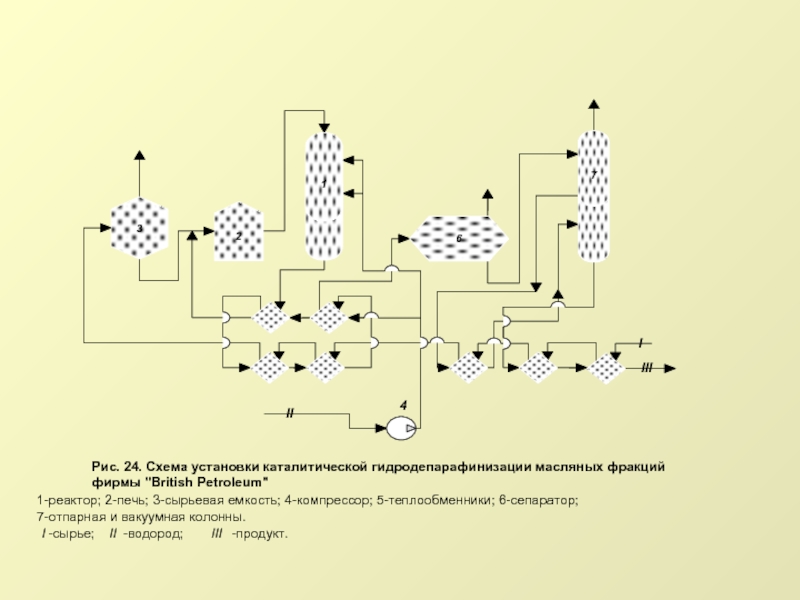

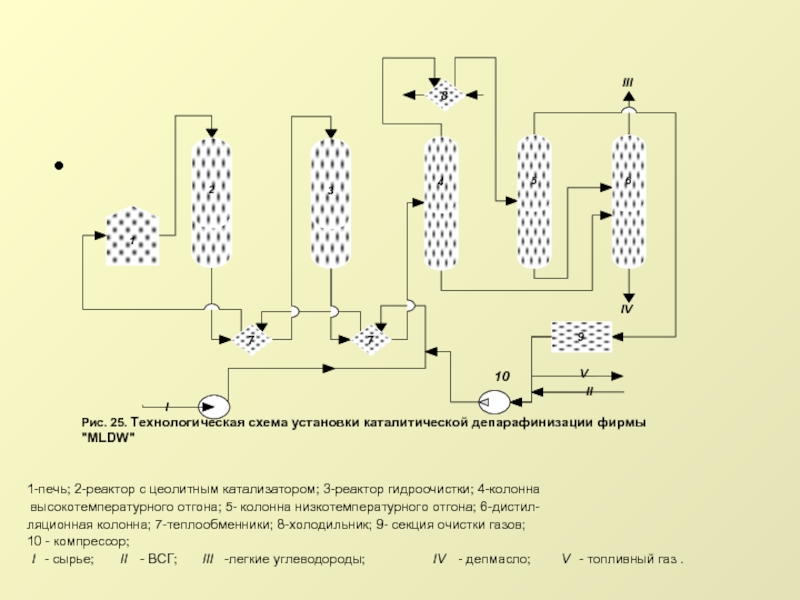

Общие классификации смазочных материалов презентация

Содержание

- 1. Общие классификации смазочных материалов

- 2. Капустин В.М., Тонконогов Б.П., Фукс

- 3. Спиркин В.Г., Сочевко Т.И., Макаров

- 6. Компрессорные Масла Технологические Медицинские и

- 7. Общие требования к смазочным маслам

- 8. -оптимальными вязкостно-температурными свойствами для облегчения запуска машин

- 9. хорошими моющими свойствами с целью снижения склонности

- 10. низкой испаряемостью, - малой пенообразующей способностью

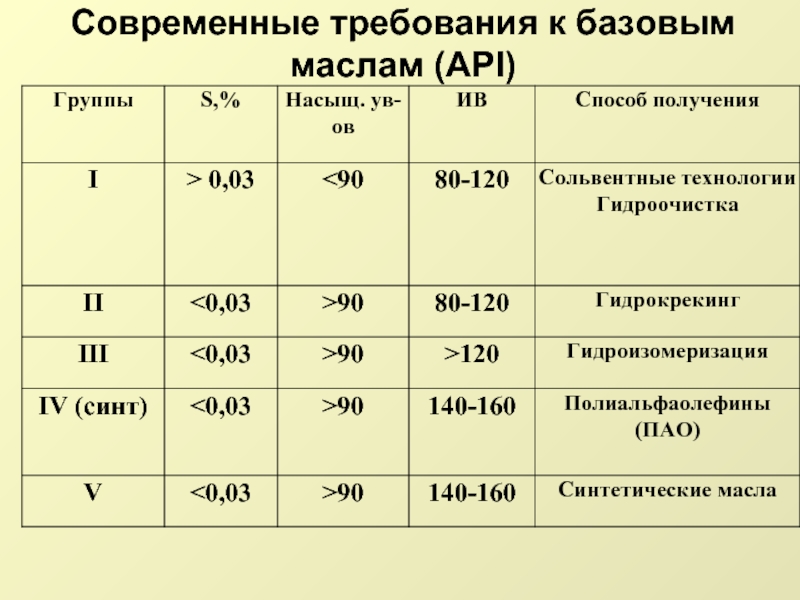

- 11. Современные требования к базовым маслам (API)

- 12. Нефтяные масла самого различного назначения получают из

- 13. Производство компонентов из исходных масляных фракций –

- 14. Основы технологии производства нефтяных масел Тяжелые

- 15. В основе производства масел из исходных масляных

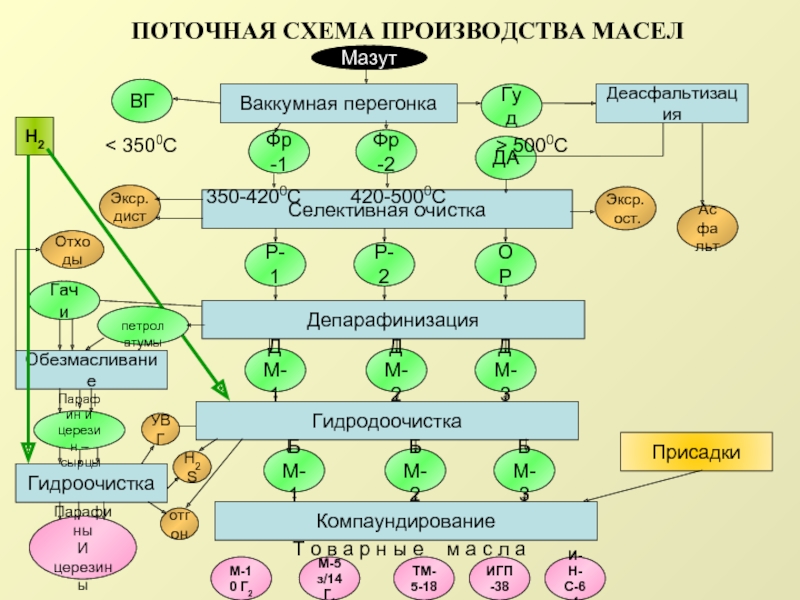

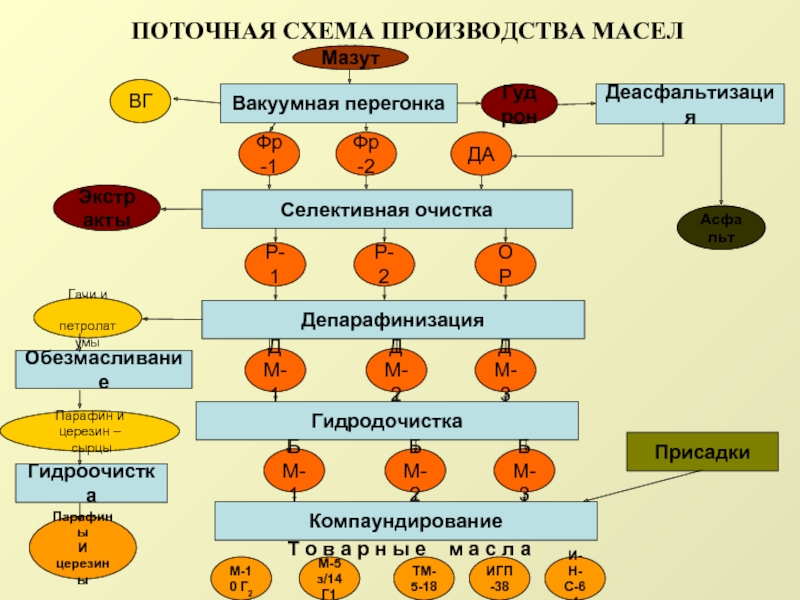

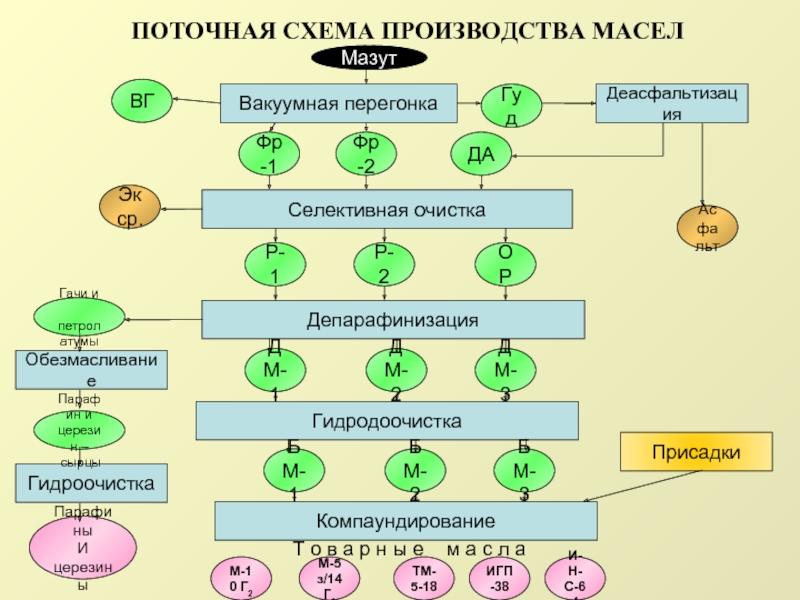

- 16. ПОТОЧНАЯ СХЕМА ПРОИЗВОДСТВА МАСЕЛ Фр-1

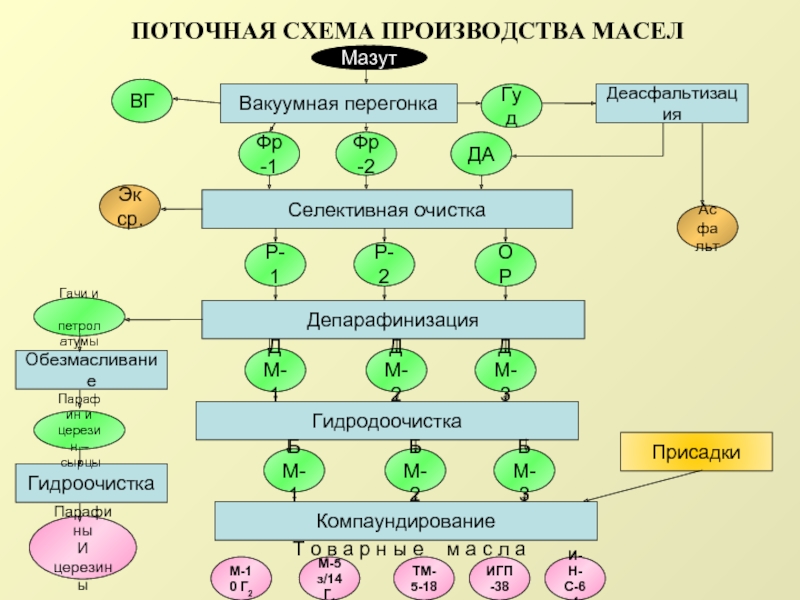

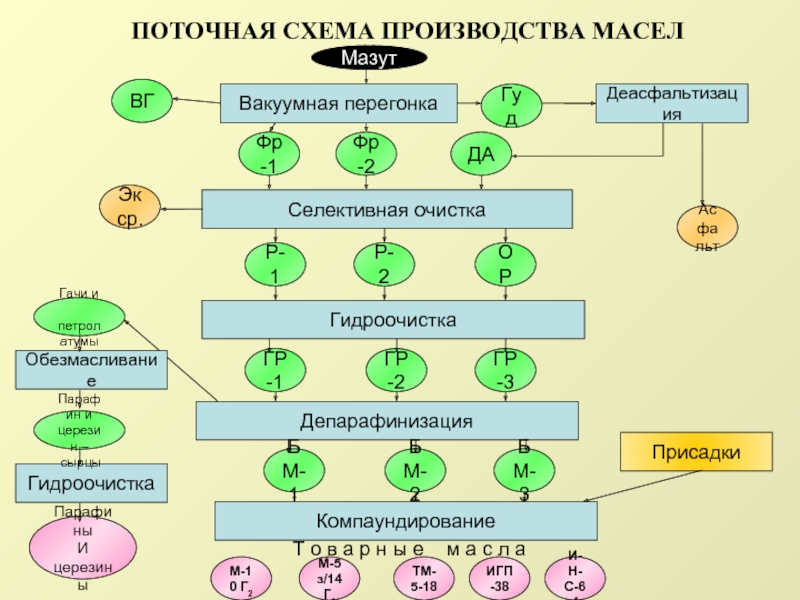

- 17. ПОТОЧНАЯ СХЕМА ПРОИЗВОДСТВА МАСЕЛ Фр-1

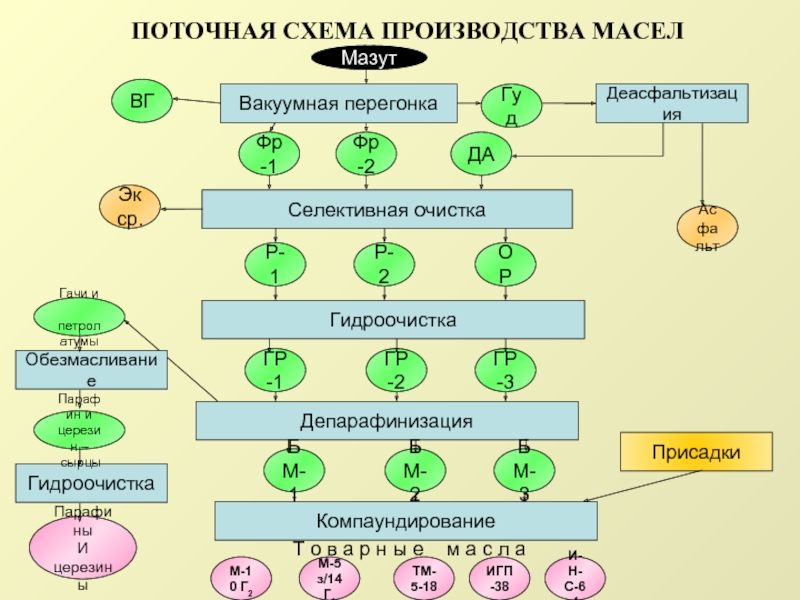

- 18. ПОТОЧНАЯ СХЕМА ПРОИЗВОДСТВА МАСЕЛ Фр-1

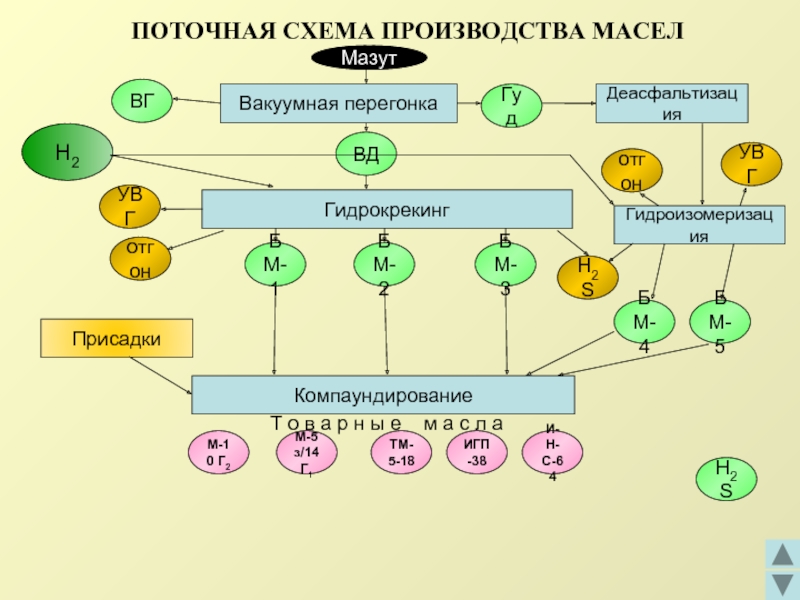

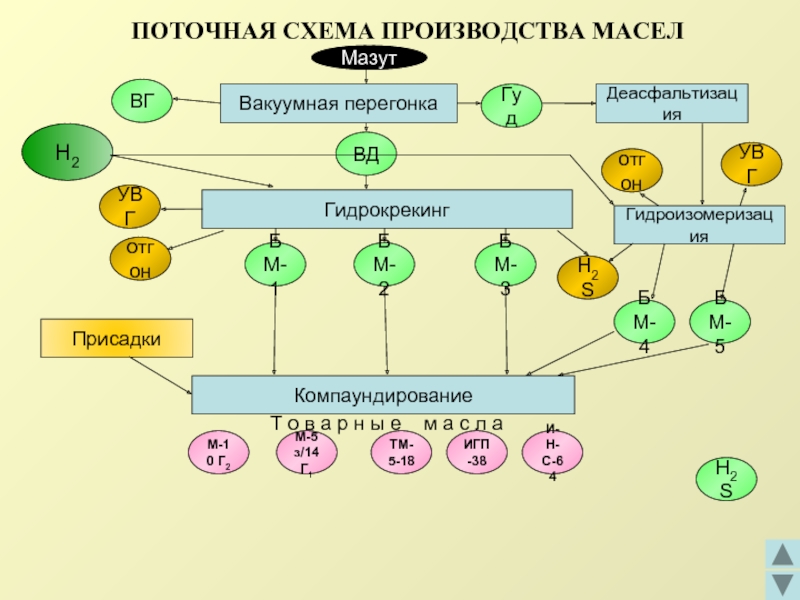

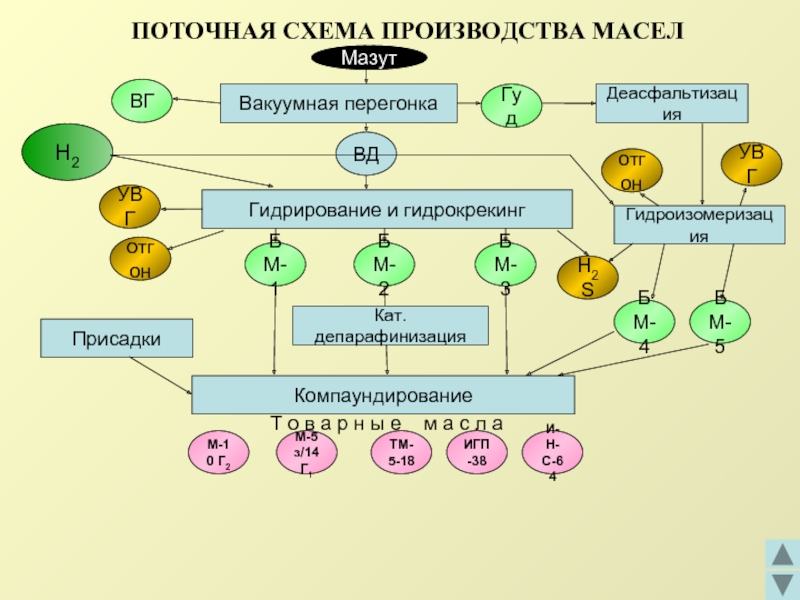

- 19. ПОТОЧНАЯ СХЕМА ПРОИЗВОДСТВА МАСЕЛ ВД

- 20. ПОТОЧНАЯ СХЕМА ПРОИЗВОДСТВА МАСЕЛ ВД

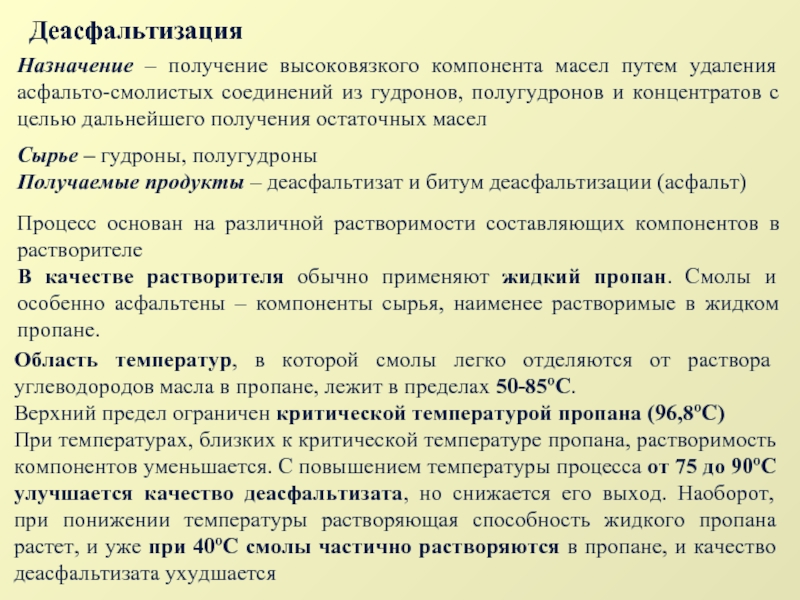

- 21. Назначение – получение высоковязкого компонента масел путем

- 22. Процесс деасфальтизации остаточного сырья техническим пропаном –

- 23. Принципиальная схема установки деасфальтизации

- 24. В результате деасфальтизации: выход деасфальтизата составляет

- 25. К-1 Пропан Гудрон Раствор битума Раствор деасфальтизата Х-1

- 27. ПОТОЧНАЯ СХЕМА ПРОИЗВОДСТВА МАСЕЛ Фр-1

- 28. При помощи селективных растворителей из нефтяного сырья

- 29. Селективная очистка Требования к избирательным растворителям:

- 30. Физико-химические свойства растворителей селективной очистки

- 31. Селективная очистка Фенол: «+» Наибольшая растворяющая способность

- 32. Селективная очистка Главнейшими факторами, определяющими эффективность процесса,

- 33. Принципиальная схема установки

- 35. ПОТОЧНАЯ СХЕМА ПРОИЗВОДСТВА МАСЕЛ Фр-1

- 36. Депарафинизация Назначение: получение масел с низкой (необходимой)

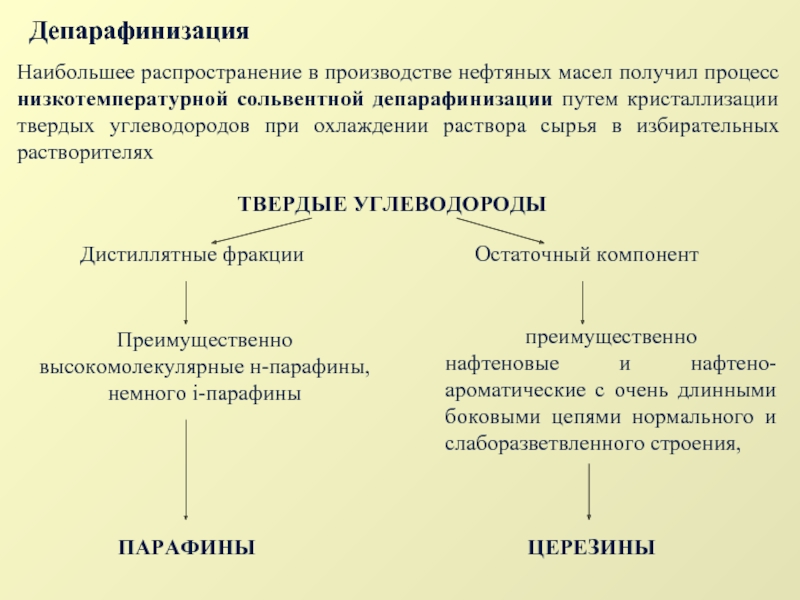

- 37. Депарафинизация Наибольшее распространение в производстве нефтяных масел

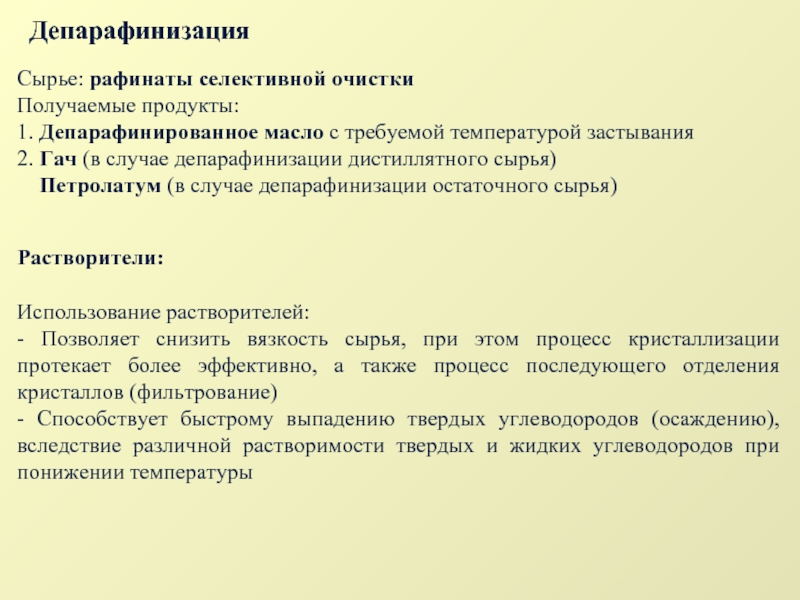

- 38. Депарафинизация Использование растворителей: - Позволяет снизить вязкость

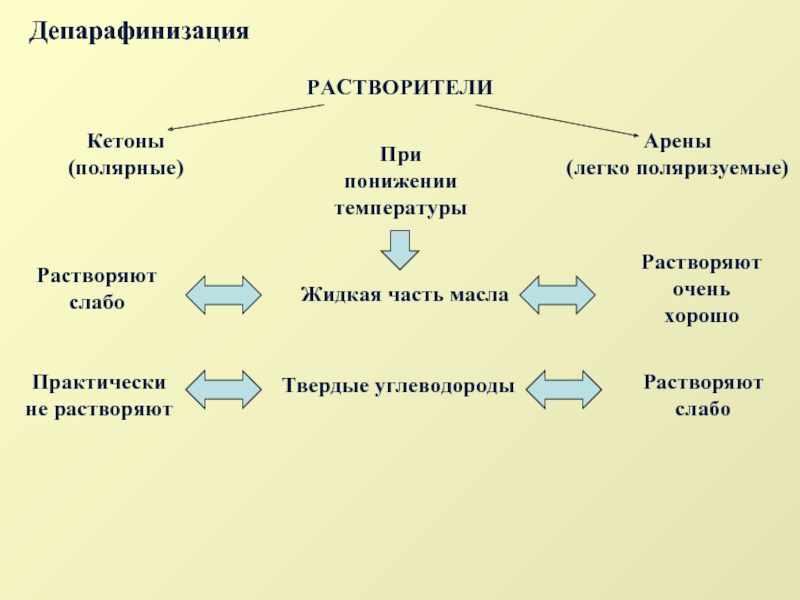

- 39. Депарафинизация РАСТВОРИТЕЛИ Кетоны (полярные) Арены (легко поляризуемые)

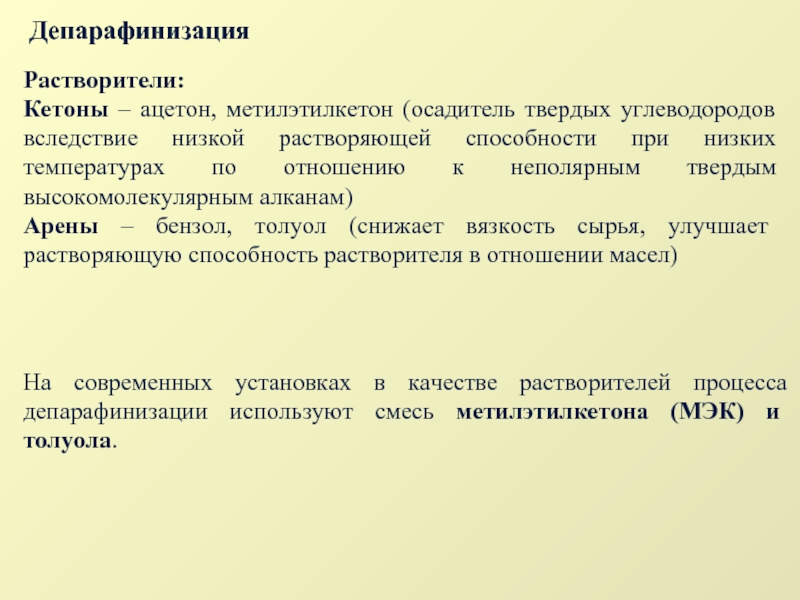

- 40. Депарафинизация Растворители: Кетоны – ацетон, метилэтилкетон (осадитель

- 41. Депарафинизация Кроме основных свойств растворители должны удовлетворять

- 42. Депарафинизация Кроме свойств растворителя на эффективность процесса

- 43. Депарафинизация Общее разбавление сырья растворителем Количество

- 44. Депарафинизация Состав растворителя Увеличение содержания кетона

- 45. Депарафинизация Влияние качества сырья на процесс депарафинизации

- 46. Депарафинизация Термическая обработка и охлаждение Большое значение

- 47. Депарафинизация Метод ввода растворителя в систему охлаждения

- 48. Депарафинизация Температурный эффект депарафинизации (ТЭД) Под

- 49. Депарафинизация ОСНОВНЫЕ ПАРАМЕТРЫ ПРОЦЕССА КРАТНОСТЬ

- 50. Депарафинизация МАТЕРИАЛЬНЫЙ БАЛАНС ПРОЦЕССА ЗАВИСИТ ОТ

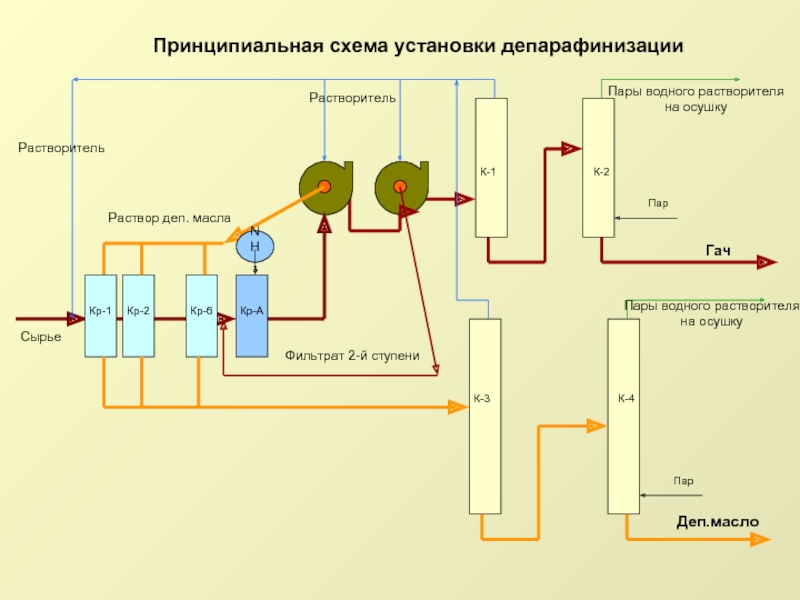

- 51. Принципиальная схема установки депарафинизации

- 52. ПОТОЧНАЯ СХЕМА ПРОИЗВОДСТВА МАСЕЛ Фр-1

- 53. Обезмасливание Процесс осуществляется на тех же установках,

- 54. ПОТОЧНАЯ СХЕМА ПРОИЗВОДСТВА МАСЕЛ Фр-1

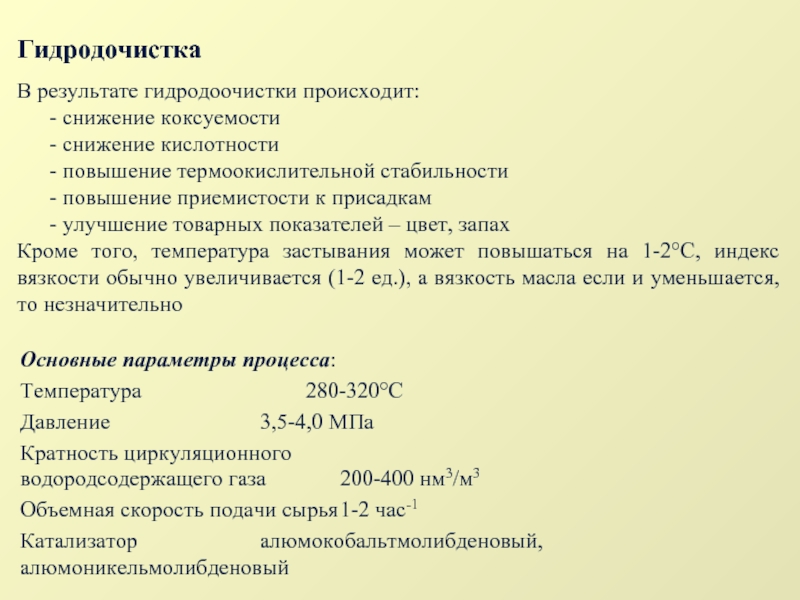

- 55. Гидрогенизационные процессы Гидродочистка Гидродоочистка – заключительный

- 56. Гидродочистка Основные параметры процесса: Температура

- 57. Сырье

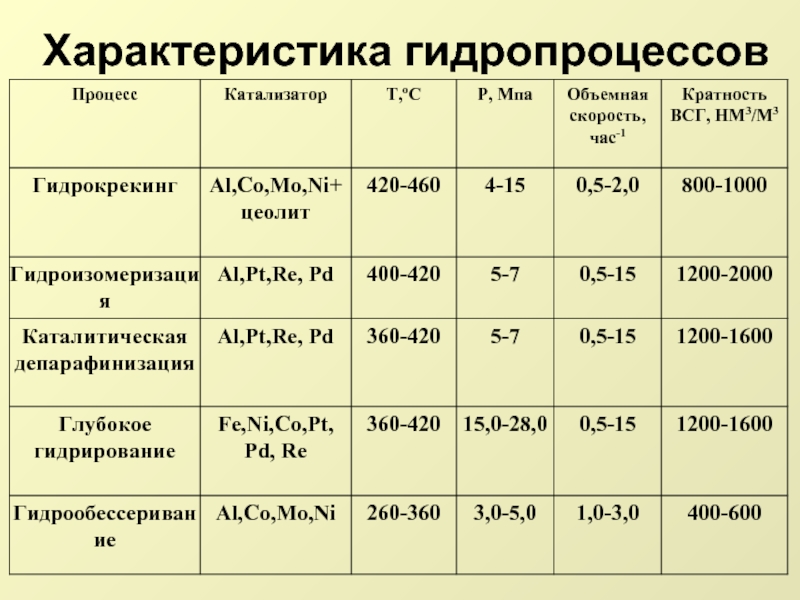

- 58. Характеристика гидропроцессов

- 66. ПОТОЧНАЯ СХЕМА ПРОИЗВОДСТВА МАСЕЛ Фр-1

- 67. ПОТОЧНАЯ СХЕМА ПРОИЗВОДСТВА МАСЕЛ Фр-1

- 68. ПОТОЧНАЯ СХЕМА ПРОИЗВОДСТВА МАСЕЛ ВД

- 69. ПОТОЧНАЯ СХЕМА ПРОИЗВОДСТВА МАСЕЛ ВД

Слайд 2

Капустин В.М., Тонконогов Б.П., Фукс И.Г. Технология переработки нефти и газа.

Черножуков Н.И. Технология переработки нефти и газа. Ч.3. Учебник. М., Химия, 1978. – 423 с.

А.Д. Макаров, В.А. Дорогочинская, И.Р. Облащикова, Т.И. Сочевко, А.Ю. Килякова. Сборник лабораторных работ по технологии производства смазочных материалов и твердых углеводородов. Учебно-методическое пособие. - М.: ФГУП Изд-во "Нефть и газ" РГУ нефти и газа имени И.М. Губкина, 2013 – 75 с.

В.А. Дорогочинская, И.Р. Облащикова, А.Ю. Килякова, Е.В. Голованова. Нефтепродукты. Топлива, смазочные масла и пластичные смазки. Определение основных показателей качества. Учебно-методическое пособие. - М.: ФГУП Изд-во "Нефть и газ" РГУ нефти и газа имени И.М. Губкина, 2013 – 74 с.

Слайд 3

Спиркин В.Г., Сочевко Т.И., Макаров А.Д., Тонконогов Б.П. Технологические схемы процессов

Спиркин В.Г., Фукс И.Г. Химия смазочных масел (состав, получение и применение). М.: Нефть и газ, РГУ нефти и газа им. И.М. Губкина, 2003. – 144 с.

Топлива, смазочные материалы, технические жидкости. Ассортимент и применение. Справочник. Под ред. В.М.Школьникова. М., Техинформ, 1999. – 596 с.

Казакова Л.П., Крейн С.Э. Физико-химические основы производства нефтяных масел. М., Химия, 1978. – 320 с.

Слайд 6Компрессорные

Масла

Технологические

Медицинские и

парфюмерные

Трансмиссионные

Моторные

Холодильные

Турбинные

Индустриальные

Электроизоляционные

Слайд 8-оптимальными вязкостно-температурными свойствами для облегчения запуска машин и механизмов при низких

Масла должны обладать

Слайд 9хорошими моющими свойствами с целью снижения склонности к образованию отложений на

Масла должны обладать

Слайд 10низкой испаряемостью, - малой пенообразующей способностью и эмульгируемостью, - не

Масла должны обладать

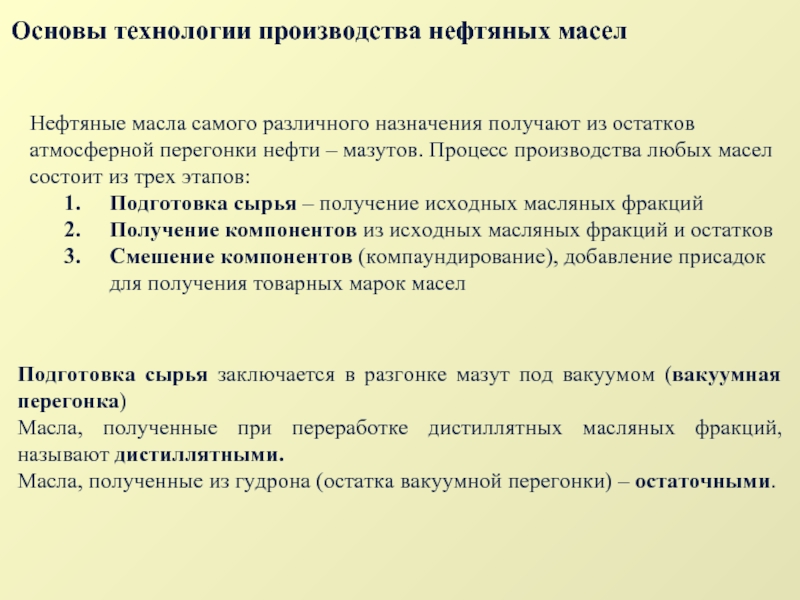

Слайд 12Нефтяные масла самого различного назначения получают из остатков атмосферной перегонки нефти

Подготовка сырья – получение исходных масляных фракций

Получение компонентов из исходных масляных фракций и остатков

Смешение компонентов (компаундирование), добавление присадок для получения товарных марок масел

Подготовка сырья заключается в разгонке мазут под вакуумом (вакуумная перегонка)

Масла, полученные при переработке дистиллятных масляных фракций, называют дистиллятными.

Масла, полученные из гудрона (остатка вакуумной перегонки) – остаточными.

Основы технологии производства нефтяных масел

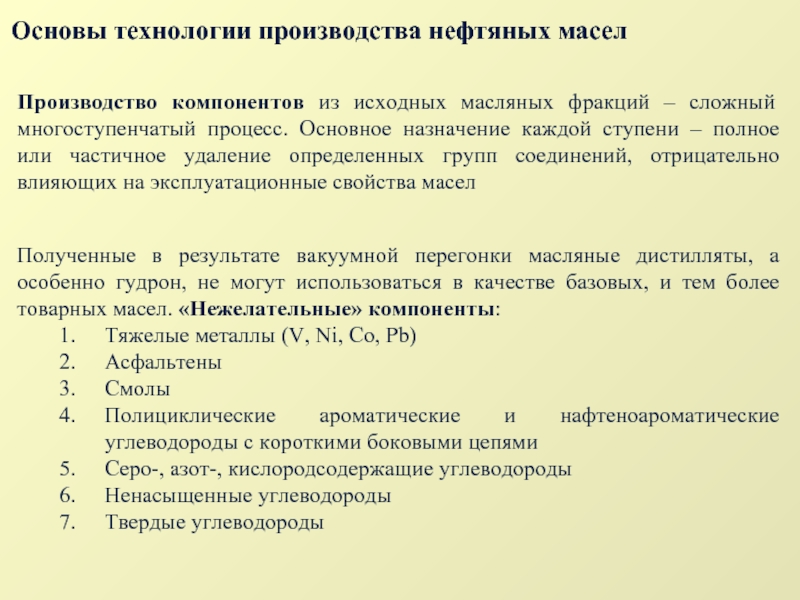

Слайд 13Производство компонентов из исходных масляных фракций – сложный многоступенчатый процесс. Основное

Основы технологии производства нефтяных масел

Полученные в результате вакуумной перегонки масляные дистилляты, а особенно гудрон, не могут использоваться в качестве базовых, и тем более товарных масел. «Нежелательные» компоненты:

Тяжелые металлы (V, Ni, Co, Pb)

Асфальтены

Смолы

Полициклические ароматические и нафтеноароматические углеводороды с короткими боковыми цепями

Серо-, азот-, кислородсодержащие углеводороды

Ненасыщенные углеводороды

Твердые углеводороды

Слайд 14Основы технологии производства нефтяных масел

Тяжелые металлы (V, Ni, Co, Pb)

Асфальтены

Смолы

Полициклические ароматические

Серо-, азот-, кислородсодержащие углеводороды

Ненасыщенные углеводороды

Твердые углеводороды

Данные соединения существенно ухудшают как физико-химические свойства (вязкость, коксуемость, плотность, цвет), так и эксплуатационные (вязкостно-температурные, низкотемпературные, стабильность к окислению)

Цвет

Коксуемость, индекс вязкости

Термоокислительная способность

Коррозионная активность

Температура застывания

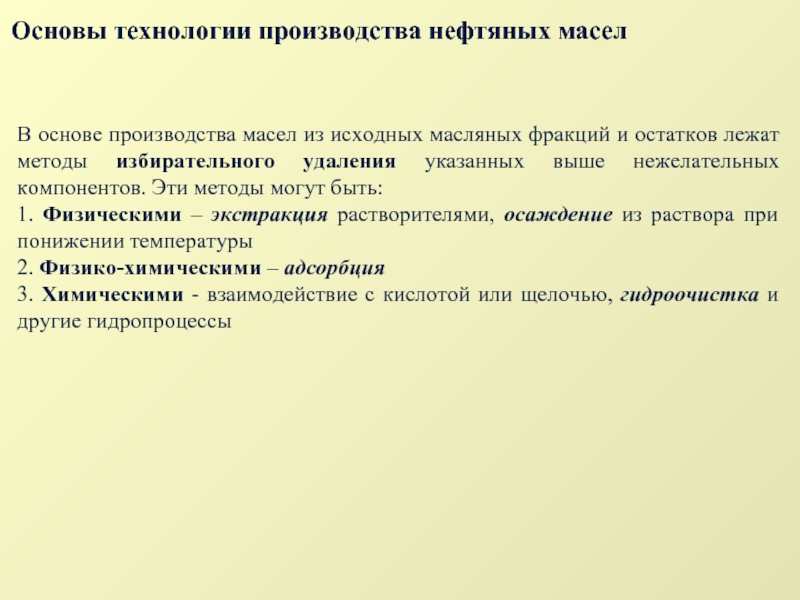

Слайд 15В основе производства масел из исходных масляных фракций и остатков лежат

1. Физическими – экстракция растворителями, осаждение из раствора при понижении температуры

2. Физико-химическими – адсорбция

3. Химическими - взаимодействие с кислотой или щелочью, гидроочистка и другие гидропроцессы

Основы технологии производства нефтяных масел

Слайд 16

ПОТОЧНАЯ СХЕМА ПРОИЗВОДСТВА МАСЕЛ

Фр-1

Фр-2

ДА

ВГ

Гуд

Асфальт

Экср.

дист

Ваккумная перегонка

Деасфальтизация

Селективная очистка

Присадки

Гидродоочистка

Депарафинизация

Гидроочистка

Р-2

Р-1

ОР

ДМ-2

ДМ-3

Парафины

И церезины

ДМ-1

Парафин и церезин

сырцы

М-10 Г2

Мазут

Компаундирование

БМ-2

БМ-3

БМ-1

М-5з/14Г1

ТМ-5-18

ИГП-38

И-Н-С-64

Т о в а р н ы е м а с л а

Обезмасливание

Гачи

Н2

Экср.

ост.

петролатумы

Н2S

УВГ

отгон

Отходы

< 3500C

350-4200C

420-5000C

> 5000C

Слайд 17

ПОТОЧНАЯ СХЕМА ПРОИЗВОДСТВА МАСЕЛ

Фр-1

Фр-2

ДА

ВГ

Гуд

Асфальт

Экср.

Вакуумная перегонка

Деасфальтизация

Селективная очистка

Присадки

Гидродоочистка

Депарафинизация

Гидроочистка

Р-2

Р-1

ОР

ДМ-2

ДМ-3

Парафины

И церезины

ДМ-1

Парафин и церезин

сырцы

М-10 Г2

Мазут

Компаундирование

БМ-2

БМ-3

БМ-1

М-5з/14Г1

ТМ-5-18

ИГП-38

И-Н-С-64

Т о в а р н ы е м а с л а

Обезмасливание

Гачи и

петролатумы

Слайд 18

ПОТОЧНАЯ СХЕМА ПРОИЗВОДСТВА МАСЕЛ

Фр-1

Фр-2

ДА

ВГ

Гуд

Асфальт

Экср.

Вакуумная перегонка

Деасфальтизация

Селективная очистка

Присадки

Депарафинизация

Гидроочистка

Гидроочистка

Р-2

Р-1

ОР

ГР-2

ГР-3

Парафины

И церезины

ГР-1

Парафин и церезин

сырцы

М-10 Г2

Мазут

Компаундирование

БМ-2

БМ-3

БМ-1

М-5з/14Г1

ТМ-5-18

ИГП-38

И-Н-С-64

Т о в а р н ы е м а с л а

Обезмасливание

Гачи и

петролатумы

Слайд 19

ПОТОЧНАЯ СХЕМА ПРОИЗВОДСТВА МАСЕЛ

ВД

ВГ

Гуд

УВГ

Вакуумная перегонка

Деасфальтизация

Гидрокрекинг

Присадки

БМ-2

БМ-1

БМ-3

H2S

отгон

М-10 Г2

Мазут

Компаундирование

М-5з/14Г1

ТМ-5-18

ИГП-38

И-Н-С-64

Т о в а р н

H2

Гидроизомеризация

БМ-4

БМ-5

УВГ

отгон

H2S

Слайд 20

ПОТОЧНАЯ СХЕМА ПРОИЗВОДСТВА МАСЕЛ

ВД

ВГ

Гуд

УВГ

Вакуумная перегонка

Деасфальтизация

Гидрирование и гидрокрекинг

Присадки

БМ-2

БМ-1

БМ-3

H2S

отгон

М-10 Г2

Мазут

Компаундирование

М-5з/14Г1

ТМ-5-18

ИГП-38

И-Н-С-64

Т о в а

H2

Гидроизомеризация

БМ-4

БМ-5

УВГ

отгон

Кат. депарафинизация

Слайд 21Назначение – получение высоковязкого компонента масел путем удаления асфальто-смолистых соединений из

Деасфальтизация

Процесс основан на различной растворимости составляющих компонентов в растворителе

В качестве растворителя обычно применяют жидкий пропан. Смолы и особенно асфальтены – компоненты сырья, наименее растворимые в жидком пропане.

Область температур, в которой смолы легко отделяются от раствора углеводородов масла в пропане, лежит в пределах 50-85ºС.

Верхний предел ограничен критической температурой пропана (96,8ºС)

При температурах, близких к критической температуре пропана, растворимость компонентов уменьшается. С повышением температуры процесса от 75 до 90ºС улучшается качество деасфальтизата, но снижается его выход. Наоборот, при понижении температуры растворяющая способность жидкого пропана растет, и уже при 40ºС смолы частично растворяются в пропане, и качество деасфальтизата ухудшается

Сырье – гудроны, полугудроны

Получаемые продукты – деасфальтизат и битум деасфальтизации (асфальт)

Слайд 22Процесс деасфальтизации остаточного сырья техническим пропаном – жидкофазный, осуществляемый во избежании

Деасфальтизация

Необходимое соотношение растворителя и сырья определяется опытным путем и зависит от содержания в сырье асфальто-смолистых соединений. Чем выше их содержание, тем больше должно быть соотношение между объемом пропана и объемом сырья

Кратность пропана к сырью - (4-8):1

Качество пропана:

- содержание этана – менее 3 %

Снижает растворяющую способность растворителя, что приводит к уменьшению выхода деасфальтизата

Приводит к увеличению давления в колонне

- содержание бутана – не более 1-1,5%

Увеличивает растворяющую способность растворителя, ухудшает качество деасфальтизата

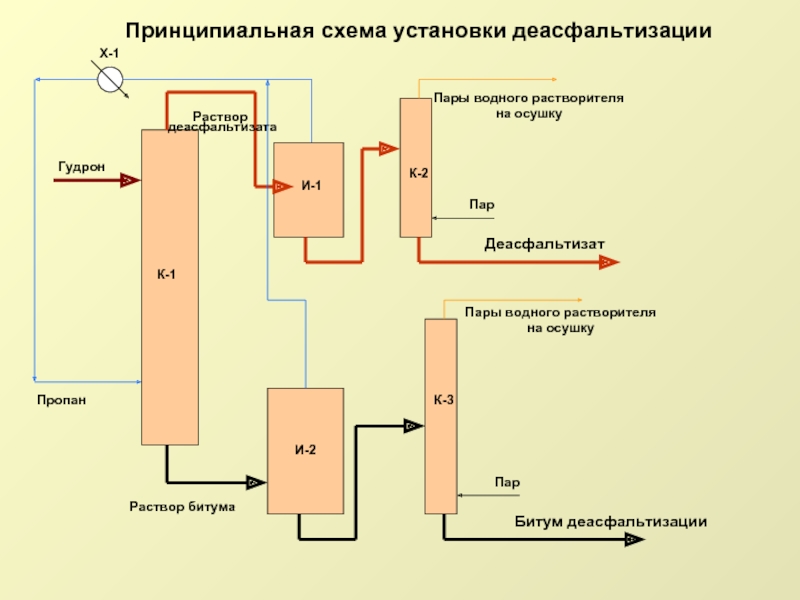

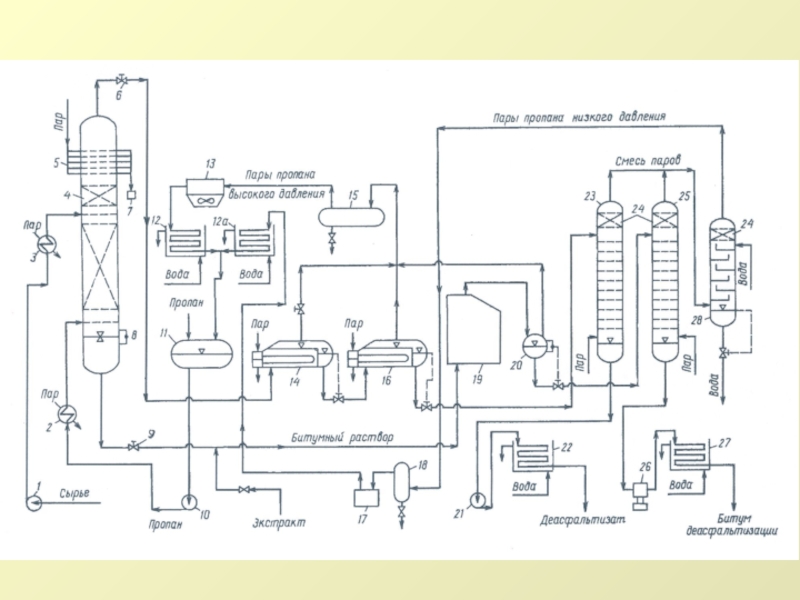

Слайд 23

Принципиальная схема установки деасфальтизации

И-1

К-1

Пропан

Гудрон

К-2

И-2

К-3

Битум деасфальтизации

Деасфальтизат

Пар

Раствор битума

Раствор

деасфальтизата

Пар

Пары водного растворителя на

Пары водного растворителя на осушку

Х-1

Слайд 24В результате деасфальтизации:

выход деасфальтизата составляет в среднем 25-40%

коксуемость снижается

содержание смол снижается с 35-40% до 6-8%

содержание серы снижается в 1,3-2 раза

снижается вязкость, плотность, значительно улучшаются вязкостно-температурные свойства

Деасфальтизация

Процесс деасфальтизации можно вести в одну ступень, но лучших результатов достигают при двухступенчатой схеме.

Раствор битума (асфальта), полученный в первой ступени, подвергают деасфальтизации во второй ступени, чтобы извлечь из него остаток ценных углеводородов масла. При помощи двухступенчатой схемы выход масла из гудрона повышается на 10%.

Слайд 27

ПОТОЧНАЯ СХЕМА ПРОИЗВОДСТВА МАСЕЛ

Фр-1

Фр-2

ДА

ВГ

Гудрон

Асфальт

Экстракты

Вакуумная перегонка

Деасфальтизация

Селективная очистка

Присадки

Гидродочистка

Депарафинизация

Гидроочистка

Р-2

Р-1

ОР

ДМ-2

ДМ-3

Парафины

И церезины

ДМ-1

Парафин и церезин

сырцы

М-10 Г2

Мазут

Компаундирование

БМ-2

БМ-3

БМ-1

М-5з/14Г1

ТМ-5-18

ИГП-38

И-Н-С-64

Т о в а р н ы е м а с л а

Обезмасливание

Гачи и

петролатумы

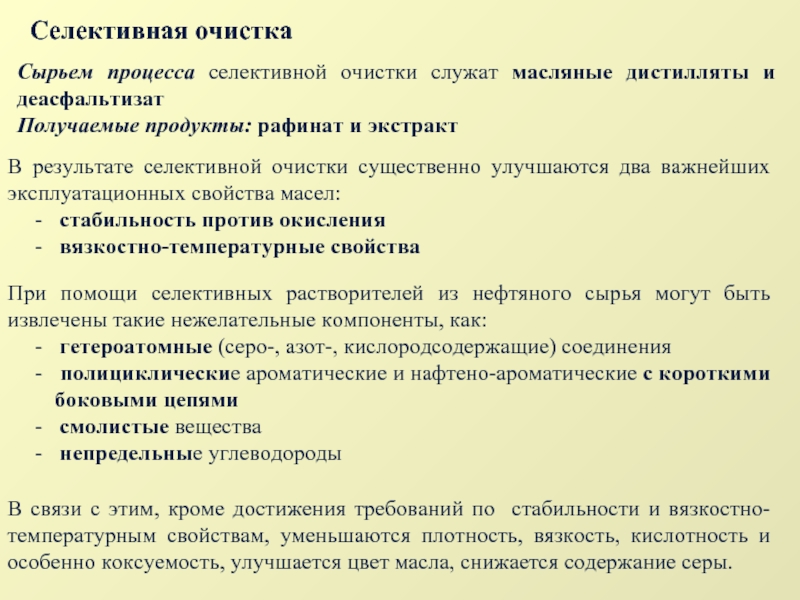

Слайд 28При помощи селективных растворителей из нефтяного сырья могут быть извлечены такие

гетероатомные (серо-, азот-, кислородсодержащие) соединения

полициклические ароматические и нафтено-ароматические с короткими боковыми цепями

смолистые вещества

непредельные углеводороды

Селективная очистка

Сырьем процесса селективной очистки служат масляные дистилляты и деасфальтизат

Получаемые продукты: рафинат и экстракт

В результате селективной очистки существенно улучшаются два важнейших эксплуатационных свойства масел:

стабильность против окисления

вязкостно-температурные свойства

В связи с этим, кроме достижения требований по стабильности и вязкостно-температурным свойствам, уменьшаются плотность, вязкость, кислотность и особенно коксуемость, улучшается цвет масла, снижается содержание серы.

Слайд 29Селективная очистка

Требования к избирательным растворителям:

иметь высокую избирательность и растворяющую способность

плохо растворяться в смеси желательных компонентов;

иметь плотность, отличающуюся от плотности сырья, для быстрого и четкого разделения фаз;

обладать умеренной температурой кипения, отличающейся от температуры кипения сырья, для легкой регенерации растворителя из образующихся фаз;

быть химически и физически стабильными, т.е. не изменять своих свойств при эксплуатации и хранении;

химически не взаимодействовать с компонентами очищаемого сырья;

плохо растворяться в воде и растворять воду, не образовывать с ней азеотропных смесей;

не вызывать коррозии аппаратуры;

быть нетоксичными, неядовитыми, взрыво- и пожароопасными, дешевыми и недефицитными

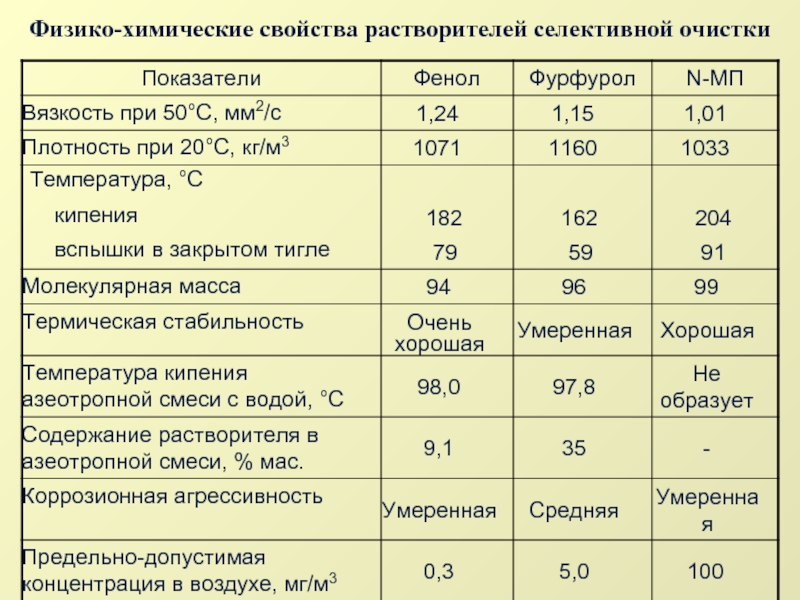

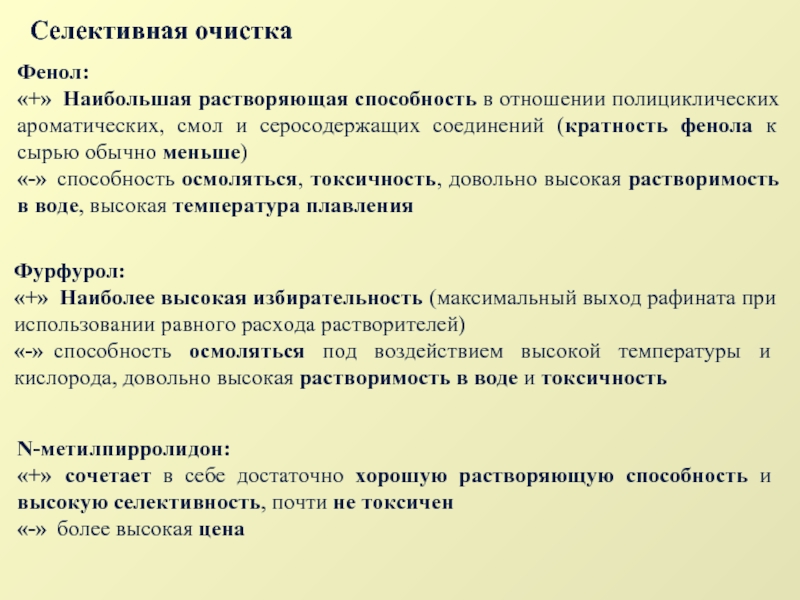

Слайд 31Селективная очистка

Фенол:

«+» Наибольшая растворяющая способность в отношении полициклических ароматических, смол и

«-» способность осмоляться, токсичность, довольно высокая растворимость в воде, высокая температура плавления

Фурфурол:

«+» Наиболее высокая избирательность (максимальный выход рафината при использовании равного расхода растворителей)

«-» способность осмоляться под воздействием высокой температуры и кислорода, довольно высокая растворимость в воде и токсичность

N-метилпирролидон:

«+» сочетает в себе достаточно хорошую растворяющую способность и высокую селективность, почти не токсичен

«-» более высокая цена

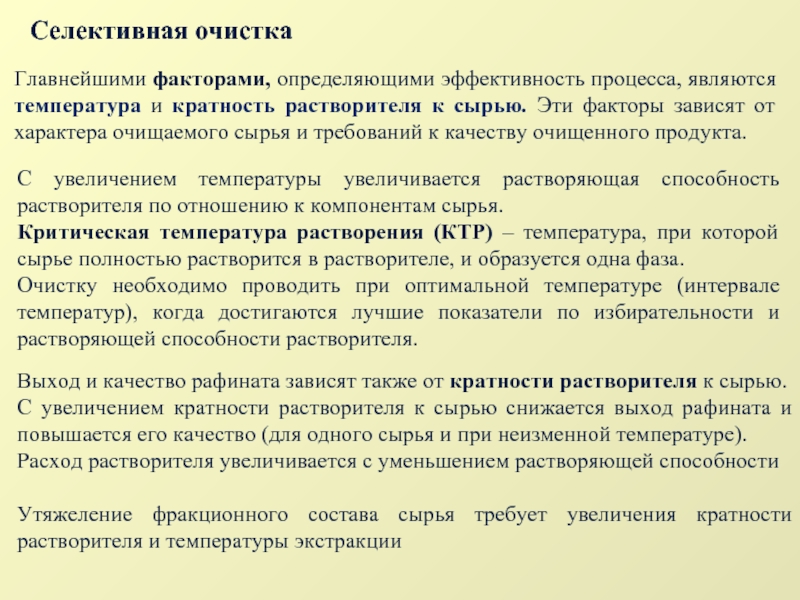

Слайд 32Селективная очистка

Главнейшими факторами, определяющими эффективность процесса, являются температура и кратность растворителя

С увеличением температуры увеличивается растворяющая способность растворителя по отношению к компонентам сырья.

Критическая температура растворения (КТР) – температура, при которой сырье полностью растворится в растворителе, и образуется одна фаза.

Очистку необходимо проводить при оптимальной температуре (интервале температур), когда достигаются лучшие показатели по избирательности и растворяющей способности растворителя.

Выход и качество рафината зависят также от кратности растворителя к сырью.

С увеличением кратности растворителя к сырью снижается выход рафината и повышается его качество (для одного сырья и при неизменной температуре).

Расход растворителя увеличивается с уменьшением растворяющей способности

Утяжеление фракционного состава сырья требует увеличения кратности растворителя и температуры экстракции

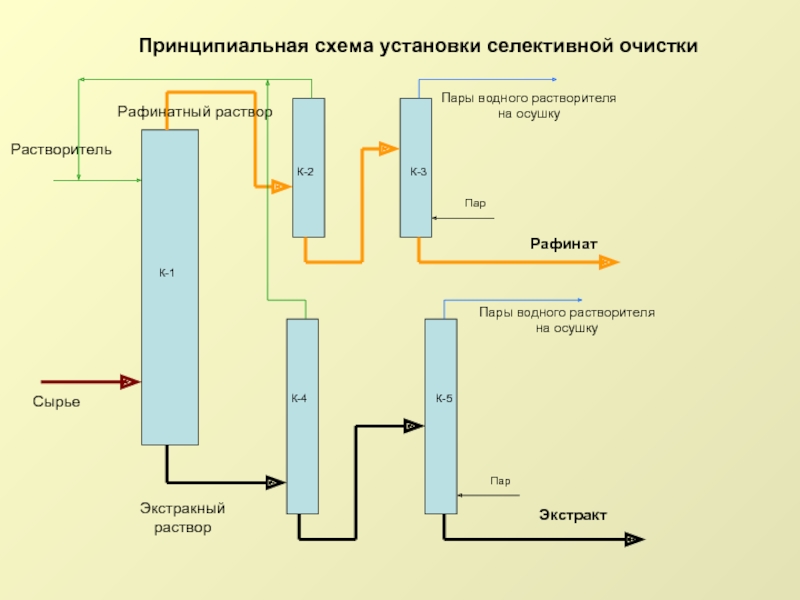

Слайд 33

Принципиальная схема установки селективной очистки

К-2

К-1

Растворитель

Сырье

К-3

К-4

К-5

Экстракт

Рафинат

Пар

Экстракный раствор

Рафинатный раствор

Пар

Пары водного растворителя на

Пары водного растворителя на осушку

Слайд 35

ПОТОЧНАЯ СХЕМА ПРОИЗВОДСТВА МАСЕЛ

Фр-1

Фр-2

ДА

ВГ

Гудрон

Асфальт

Экстракты

Вакуумная перегонка

Деасфальтизация

Селективная очистка

Присадки

Гидродочистка

Депарафинизация

Гидроочистка

Р-2

Р-1

ОР

ДМ-2

ДМ-3

Парафины

И церезины

ДМ-1

Парафин и церезин

сырцы

М-10 Г2

Мазут

Компаундирование

БМ-2

БМ-3

БМ-1

М-5з/14Г1

ТМ-5-18

ИГП-38

И-Н-С-64

Т о в а р н ы е м а с л а

Обезмасливание

Гачи и

петролатумы

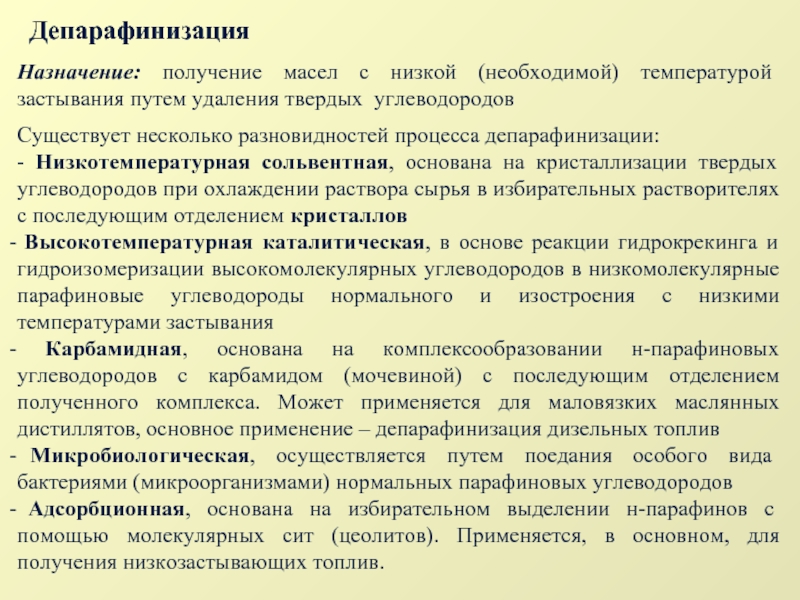

Слайд 36Депарафинизация

Назначение: получение масел с низкой (необходимой) температурой застывания путем удаления твердых

Существует несколько разновидностей процесса депарафинизации:

- Низкотемпературная сольвентная, основана на кристаллизации твердых углеводородов при охлаждении раствора сырья в избирательных растворителях с последующим отделением кристаллов

Высокотемпературная каталитическая, в основе реакции гидрокрекинга и гидроизомеризации высокомолекулярных углеводородов в низкомолекулярные парафиновые углеводороды нормального и изостроения с низкими температурами застывания

Карбамидная, основана на комплексообразовании н-парафиновых углеводородов с карбамидом (мочевиной) с последующим отделением полученного комплекса. Может применяется для маловязких маслянных дистиллятов, основное применение – депарафинизация дизельных топлив

Микробиологическая, осуществляется путем поедания особого вида бактериями (микроорганизмами) нормальных парафиновых углеводородов

Адсорбционная, основана на избирательном выделении н-парафинов с помощью молекулярных сит (цеолитов). Применяется, в основном, для получения низкозастывающих топлив.

Слайд 37Депарафинизация

Наибольшее распространение в производстве нефтяных масел получил процесс низкотемпературной сольвентной депарафинизации

ТВЕРДЫЕ УГЛЕВОДОРОДЫ

Дистиллятные фракции

Остаточный компонент

Преимущественно высокомолекулярные н-парафины,

немного i-парафины

преимущественно

нафтеновые и нафтено-ароматические с очень длинными боковыми цепями нормального и слаборазветвленного строения,

ПАРАФИНЫ

ЦЕРЕЗИНЫ

Слайд 38Депарафинизация

Использование растворителей:

- Позволяет снизить вязкость сырья, при этом процесс кристаллизации протекает

- Способствует быстрому выпадению твердых углеводородов (осаждению), вследствие различной растворимости твердых и жидких углеводородов при понижении температуры

Сырье: рафинаты селективной очистки

Получаемые продукты:

1. Депарафинированное масло с требуемой температурой застывания

2. Гач (в случае депарафинизации дистиллятного сырья)

Петролатум (в случае депарафинизации остаточного сырья)

Растворители:

Слайд 39Депарафинизация

РАСТВОРИТЕЛИ

Кетоны

(полярные)

Арены

(легко поляризуемые)

Жидкая часть масла

Твердые углеводороды

Растворяют очень хорошо

Растворяют слабо

Растворяют слабо

Практически не растворяют

При

понижении температуры

Слайд 40Депарафинизация

Растворители:

Кетоны – ацетон, метилэтилкетон (осадитель твердых углеводородов вследствие низкой растворяющей способности

Арены – бензол, толуол (снижает вязкость сырья, улучшает растворяющую способность растворителя в отношении масел)

На современных установках в качестве растворителей процесса депарафинизации используют смесь метилэтилкетона (МЭК) и толуола.

Слайд 41Депарафинизация

Кроме основных свойств растворители должны удовлетворять ряду требований:

способствовать выделению кристаллов

легко регенерироваться, не подвергаться разложению при этом и не вступать в химическое взаимодействие с маслом и парафиновыми углеводородами, не образовывать азеотропной смеси с водой

не вызывать коррозию аппаратуры

не быть ядовитыми

иметь низкую температуру застывания

быть экономически доступными.

Слайд 42Депарафинизация

Кроме свойств растворителя на эффективность процесса депарафинизации влияет ряд факторов, основными

Общее разбавление сырья растворителем

Состав применяемого растворителя

Качество депарафинируемого сырья

Термическая обработка и охлаждение

Метод ввода растворителя с систему охлаждения

Слайд 43Депарафинизация

Общее разбавление сырья растворителем

Количество применяемого в процессе растворителя зависит от вязкости

Чем выше вязкость сырья и ниже температура охлаждения, тем применяется большее количество растворителя

Разбавление сырья должно быть оптимальным:

- чрезмерное разбавление неэкономично

с увеличением растворителя увеличивается растворимость твердых углеводородов, что приводит к повышению температуры застывания депарафинированного масла

недостаточное количество растворителя ведет к увеличению вязкости растворов, что неблагоприятно скажется на условиях кристаллообразования и фильтрации, выход депарафинированного масла уменьшится

Слайд 44Депарафинизация

Состав растворителя

Увеличение содержания кетона повышает скорость фильтрации, но выход депарафинированного масла

При уменьшении содержания кетона наблюдается обратная картина:

скорость фильтрации падает, выход депапарафинированного масла увеличивается, а температура застывания повышается.

Слайд 45Депарафинизация

Влияние качества сырья на процесс депарафинизации

Твердые углеводороды, присутствующие в дистиллятных и

Структура парафиновых углеводородов существенно влияет на эффективность процесса депарафинизации:

- скорость фильтрации

выход депарафинированного масла.

Парафины, находящиеся в дистиллятном сырье, кристаллизуются в виде крупных лент или пластинок.

Структура церезинов характеризуется мелкими кристаллами игольчатой формы

Слайд 46Депарафинизация

Термическая обработка и охлаждение

Большое значение для роста кристаллов парафинов и церезинов

Смысл обработки заключается в том, чтобы расплавить все твердые углеводороды В противном случае при дальнейшем охлаждении в растворе могут находится целые куски парафиновых скоплений, захвативших значительное количество масляных углеводородов. Это приведет к снижению фильтруемости раствора и уменьшению выхода депарафнированного масла

Скорость охлаждения

Низкие скорости охлаждения (медленное охлаждение) обеспечивают образование крупных кристаллов (выпадение кристаллов происходит на уже образовавшиеся центры кристаллизации).

При высокой скорости охлаждения будут одновременно кристаллизоваться как высокоплавкие, так и низкоплавкие парафины, что приводит к образованию многих центров кристаллизации и мелкокристаллической структуре парафинов

Слайд 47Депарафинизация

Метод ввода растворителя в систему охлаждения

Единовременный

Порционный

Метод ввода растворителя

Порционная система ввода растворителя позволяет улучшить процесс кристаллообразования и увеличить выход депарафинированного масла.

Слайд 48Депарафинизация

Температурный эффект депарафинизации (ТЭД)

Под температурным эффектом депарафинизации условно принята разница температур

ТЭД=Ткон. фильтр.-Тзаст.деп. масла

Если добавляемый растворитель растворяет парафиновые углеводороды, то при фильтрации, несмотря на пониженную температуру, они будут переходить в раствор депарафинированного масла и повышать его температуру застывания, следовательно, требуется более глубокое охлаждение, чтобы получить депарафинированное масло с заданной температурой застывания

Температурный эффект депарафинизации, таким образом, зависит от растворяющей способности растворителя, т.е. от природы растворителя (состава и соотношения)

Слайд 49Депарафинизация

ОСНОВНЫЕ ПАРАМЕТРЫ ПРОЦЕССА

КРАТНОСТЬ РАСТВОРИТЕЛЯ

СОСТАВ РАСТВОРИТЕЛЯ

ТЭД

ТЕМПЕРАТУРА КОНЕЧНОГО ОХЛАЖДНИЯ

СКОРОСТЬ ОХЛАЖДЕНИЯ

СПОСОБОБ ПОДАЧИ РАСТВОРИТЕЛЯ

СКОРОСТЬ

Слайд 50Депарафинизация

МАТЕРИАЛЬНЫЙ БАЛАНС ПРОЦЕССА

ЗАВИСИТ ОТ

СОСТАВА И СВОЙСТВ СЫРЬЯ

КРАТНОСТИ РАСТВОРИТЕЛЯ

СОСТАВА РАСТВОРИТЕЛЯ

ТЭД

ТЕМПЕРАТУРЫ КОНЕЧНОГО

СКОРОСТИ ОХЛАЖДЕНИЯ

СПОСОБОБА ПОДАЧИ РАСТВОРИТЕЛЯ

СКОРОСТИ ФИЛЬТРОВАНИЯ

Слайд 51

Принципиальная схема установки депарафинизации

Растворитель

Сырье

Раствор деп. масла

Растворитель

К-1

К-2

К-3

К-4

Деп.масло

Гач

Пар

Пар

Пары водного растворителя на

Пары водного растворителя на осушку

NH3

Фильтрат 2-й ступени

Кр-1

Кр-2

Кр-6

Кр-А

Слайд 52

ПОТОЧНАЯ СХЕМА ПРОИЗВОДСТВА МАСЕЛ

Фр-1

Фр-2

ДА

ВГ

Гудрон

Асфальт

Экстракты

Вакуумная перегонка

Деасфальтизация

Селективная очистка

Присадки

Гидродочистка

Депарафинизация

Гидроочистка

Р-2

Р-1

ОР

ДМ-2

ДМ-3

Парафины

И церезины

ДМ-1

Парафин и церезин

сырцы

М-10 Г2

Мазут

Компаундирование

БМ-2

БМ-3

БМ-1

М-5з/14Г1

ТМ-5-18

ИГП-38

И-Н-С-64

Т о в а р н ы е м а с л а

Обезмасливание

Гачи и

петролатумы

Слайд 53Обезмасливание

Процесс осуществляется на тех же установках, что и депарафинизация

Цель процесса: получение

Сырье: гачи и петролатум

Продукты:

парафин-сырец, церезин-сырец

Отходы обезмасливания

Растворители: смесь кетона (МЭК или ацетон) и толуола

Температура: от минус 5 (для гачей) до +20°С (для петролатумов)

Кратность растворителя к сырью: 5-9:1

Слайд 54

ПОТОЧНАЯ СХЕМА ПРОИЗВОДСТВА МАСЕЛ

Фр-1

Фр-2

ДА

ВГ

Гудрон

Асфальт

Экстракты

Вакуумная перегонка

Деасфальтизация

Селективная очистка

Присадки

Гидродочистка

Депарафинизация

Гидроочистка

Р-2

Р-1

ОР

ДМ-2

ДМ-3

Парафины

И церезины

ДМ-1

Парафин и церезин

сырцы

М-10 Г2

Мазут

Компаундирование

БМ-2

БМ-3

БМ-1

М-5з/14Г1

ТМ-5-18

ИГП-38

И-Н-С-64

Т о в а р н ы е м а с л а

Обезмасливание

Гачи и

петролатумы

Слайд 55Гидрогенизационные процессы

Гидродочистка

Гидродоочистка – заключительный технологический процесс очистки масляного сырья. Процесс служит

остатков смол и полициклических соединений

остатков сернистых соединений

продуктов окисления и осмоления, образовавшихся на стадих регенерации растворителей и в результате предшествующих процессов

остатков растворителей процессов селективной очистки (в основном) и депарафинизации

Слайд 56Гидродочистка

Основные параметры процесса:

Температура 280-320°С

Давление 3,5-4,0 МПа

Кратность циркуляционного

водородсодержащего газа 200-400 нм3/м3

Объемная скорость

Катализатор алюмокобальтмолибденовый, алюмоникельмолибденовый

В результате гидродоочистки происходит:

снижение коксуемости

снижение кислотности

повышение термоокислительной стабильности

повышение приемистости к присадкам

улучшение товарных показателей – цвет, запах

Кроме того, температура застывания может повышаться на 1-2°С, индекс вязкости обычно увеличивается (1-2 ед.), а вязкость масла если и уменьшается, то незначительно

Слайд 57

Сырье

Очищенный продукт

Отгон

П-1

Р-1

К-1

Газы

Н2

Сепараторы

Блок очистки газов

Н2S

Принципиальная схема установки гидродоочистки

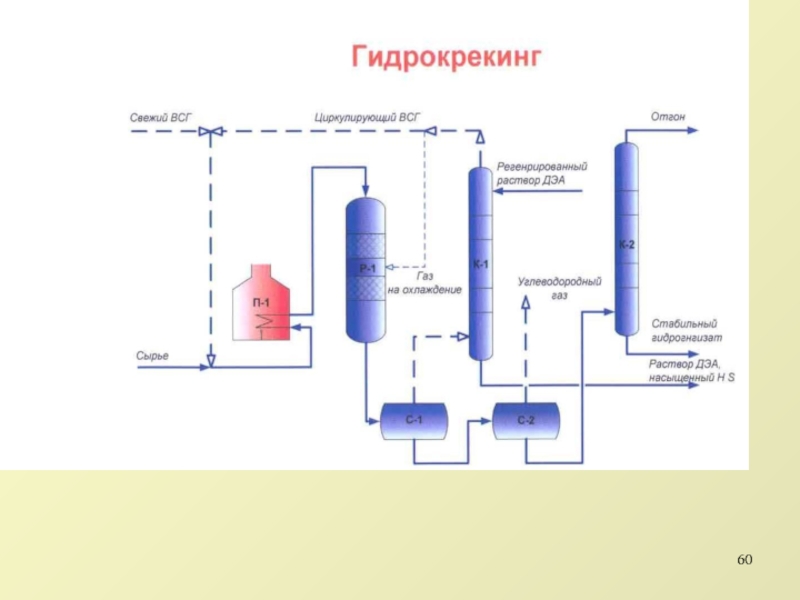

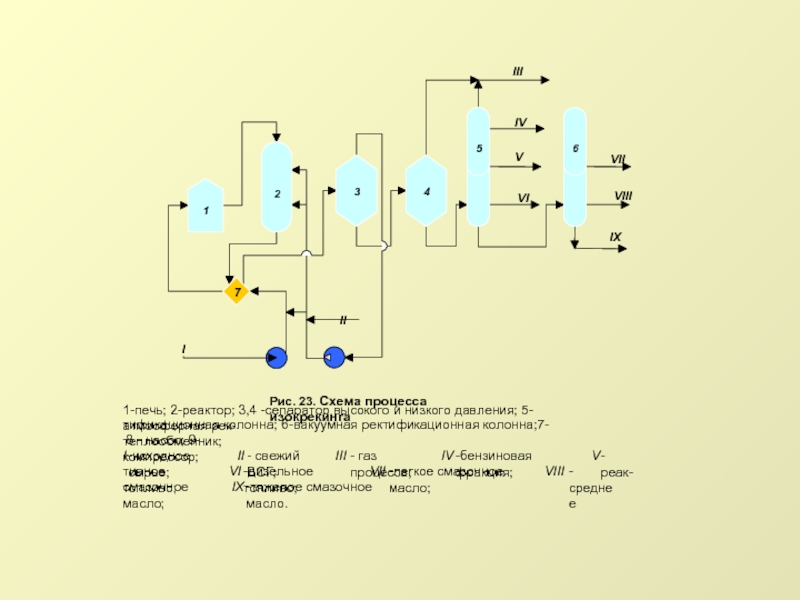

Слайд 63

I

7

1

2

3

4

5

6

II

III

IV

V

VI

VII

VIII

IX

Рис. 23. Схема процесса изокрекинга

1-печь; 2-реактор; 3,4 -сепаратор

тификационная колонна; 6-вакуумная ректификационная колонна;7-теплообменник;

8 - насос; 9-компрессор;

I

-исходное сырье;

II

- свежий ВСГ;

III

- газ процесса;

IV

-бензиновая фракция;

V

-реак-

тивное топливо;

VI

-дизельное топливо;

VII

-легкое смазочное масло;

VIII

-среднее

смазочное масло;

IX

-тяжелое смазочное масло.

Слайд 66

ПОТОЧНАЯ СХЕМА ПРОИЗВОДСТВА МАСЕЛ

Фр-1

Фр-2

ДА

ВГ

Гуд

Асфальт

Экср.

Вакуумная перегонка

Деасфальтизация

Селективная очистка

Присадки

Гидродоочистка

Депарафинизация

Гидроочистка

Р-2

Р-1

ОР

ДМ-2

ДМ-3

Парафины

И церезины

ДМ-1

Парафин и церезин

сырцы

М-10 Г2

Мазут

Компаундирование

БМ-2

БМ-3

БМ-1

М-5з/14Г1

ТМ-5-18

ИГП-38

И-Н-С-64

Т о в а р н ы е м а с л а

Обезмасливание

Гачи и

петролатумы

Слайд 67

ПОТОЧНАЯ СХЕМА ПРОИЗВОДСТВА МАСЕЛ

Фр-1

Фр-2

ДА

ВГ

Гуд

Асфальт

Экср.

Вакуумная перегонка

Деасфальтизация

Селективная очистка

Присадки

Депарафинизация

Гидроочистка

Гидроочистка

Р-2

Р-1

ОР

ГР-2

ГР-3

Парафины

И церезины

ГР-1

Парафин и церезин

сырцы

М-10 Г2

Мазут

Компаундирование

БМ-2

БМ-3

БМ-1

М-5з/14Г1

ТМ-5-18

ИГП-38

И-Н-С-64

Т о в а р н ы е м а с л а

Обезмасливание

Гачи и

петролатумы

Слайд 68

ПОТОЧНАЯ СХЕМА ПРОИЗВОДСТВА МАСЕЛ

ВД

ВГ

Гуд

УВГ

Вакуумная перегонка

Деасфальтизация

Гидрокрекинг

Присадки

БМ-2

БМ-1

БМ-3

H2S

отгон

М-10 Г2

Мазут

Компаундирование

М-5з/14Г1

ТМ-5-18

ИГП-38

И-Н-С-64

Т о в а р н

H2

Гидроизомеризация

БМ-4

БМ-5

УВГ

отгон

H2S

Слайд 69

ПОТОЧНАЯ СХЕМА ПРОИЗВОДСТВА МАСЕЛ

ВД

ВГ

Гуд

УВГ

Вакуумная перегонка

Деасфальтизация

Гидрирование и гидрокрекинг

Присадки

БМ-2

БМ-1

БМ-3

H2S

отгон

М-10 Г2

Мазут

Компаундирование

М-5з/14Г1

ТМ-5-18

ИГП-38

И-Н-С-64

Т о в а

H2

Гидроизомеризация

БМ-4

БМ-5

УВГ

отгон

Кат. депарафинизация