- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Керамические материалы и изделия презентация

Содержание

- 1. Керамические материалы и изделия

- 2. Керамические материалы Сырьем для изготовления керамических материалов

- 3. В состав глин входят различные оксиды (Аl20з,

- 4. Глиняные материалы образовались в результате выветривания изверженных

- 5. Каолинит — глинистый минерал из группы водных силикатов алюминия.

- 6. Химический состав Al4[Si4O10](OH)8; Образует землистые массы,

- 7. Кроме глинистых минералов в состав глин входят

- 8. Технологические свойства глин Влагоемкость – способность вмешать

- 9. Гранулометрический состав глин — процентное содержание зерен

- 10. Зная гранулометрический и вещественный составы глин, можно

- 11. Пластичность глин Характерный признак пластичности глины –

- 12. Пластичность глин В технологии керамики и в

- 13. Для улучшения технологических свойств глин, а также

- 14. Отощающие добавки В высокопластичные глины, для

- 15. Керамические материалы получают из глиняных масс путем

- 16. Производство керамических изделий Основные этапы производства керамических

- 17. Добычу сырья осуществляют в карьерах

- 18. Подготовка сырьевых материалов состоит из разрушения

- 19. Формование керамической массы в зависимости от свойств

- 20. При полусухом способе производства глину вначале дробят

- 21. Обжиг является завершающей стадией технологического процесса.

- 22. Отдельные агрегированные кусочки глины,

- 23. Структура керамики Керамике свойственна поликристаллическая структура, в

- 24. Структура черепка неоднородна и состоит из кристаллической,

- 25. Стекловидная фаза возникает за счет расплавления плавней

- 26. Газовая фаза (открытые и замкнутые поры) оказывает

- 27. Спекаемость глины Спекаемость глины – важнейшее ее

- 28. По характеру строения черепка различают керамические материалы

- 29. При температуре tA, соответствующей точке А на,

- 30. Глазурование Под глазурью понимают тонкий слой стекловидного

- 31. Классификация керамических изделий По плотности изделия делят

- 32. По прочности и морозостойкости керамические изделия делят

- 33. Грубая керамика (грубокерамические

- 34. Грубая керамика Изделия грубой керамики имеют

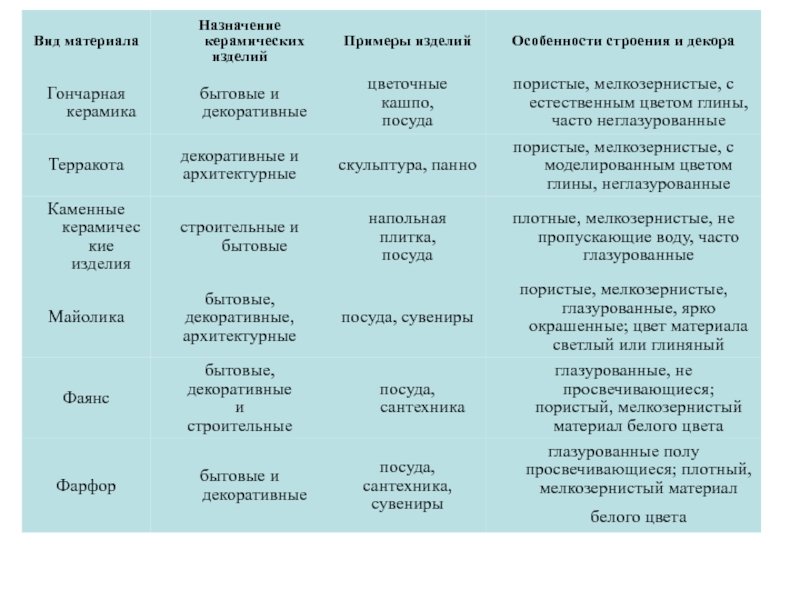

- 35. Терракота Терракота (от итал. terra — земля, глина

- 36. Тонкая керамика (тонкокерамические изделия) с однородным, мелкозернистым

- 37. Майолика – изделия из цветной легкоплавкой и

- 38. Фаянс – пластичная масса из глины с

- 39. Фарфор – спекшаяся белая (иногда с голубоватым

- 40. Основными видами сырья для фарфора являются каолин,

- 41. Полуфарфор-тонкокаменные изделия по свойствам занимает промежуточное положение

- 42. КЛАССИФИКАЦИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ I. По производственно-отраслевому

- 43. По назначению изделия строительной керамики подразделяются на:

- 44. Керамический кирпич В настоящее время применяются две

- 45. Сушка сырого кирпича осуществляется камерным или туннельным

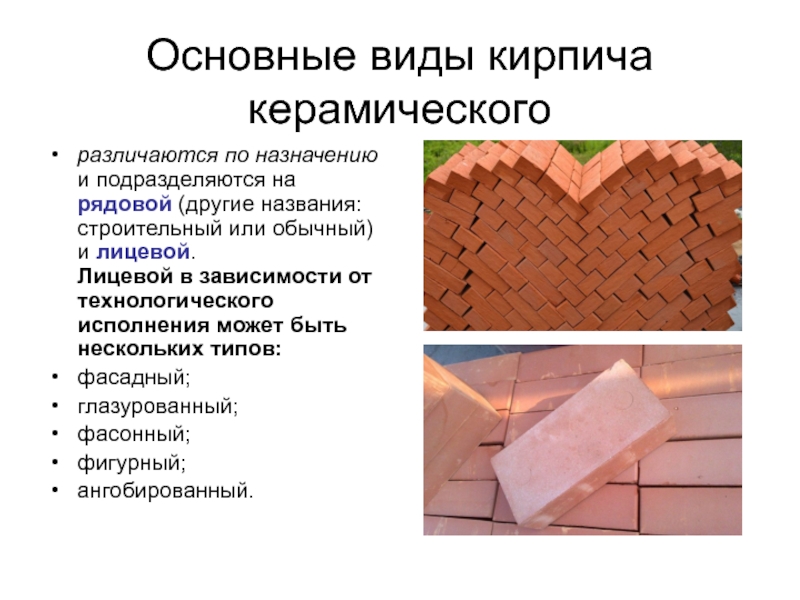

- 46. Основные виды кирпича керамического различаются по назначению

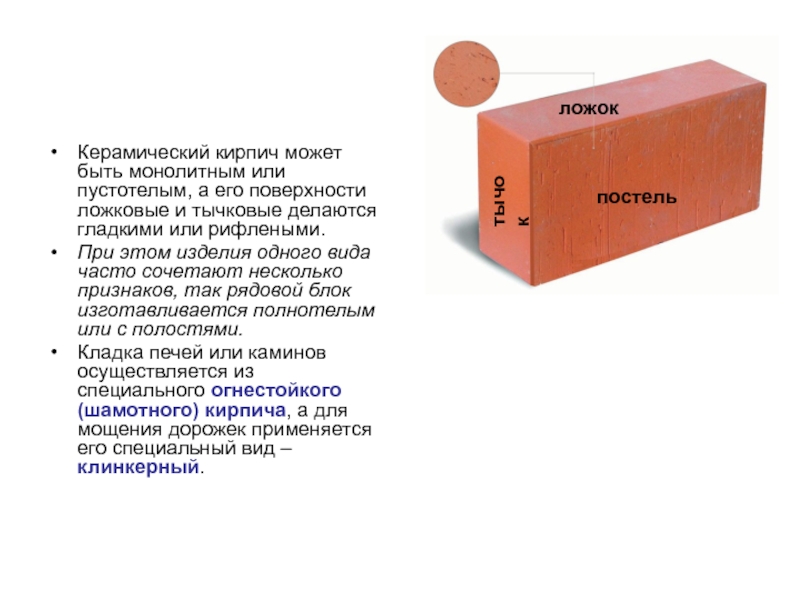

- 47. Керамический кирпич может быть монолитным или пустотелым,

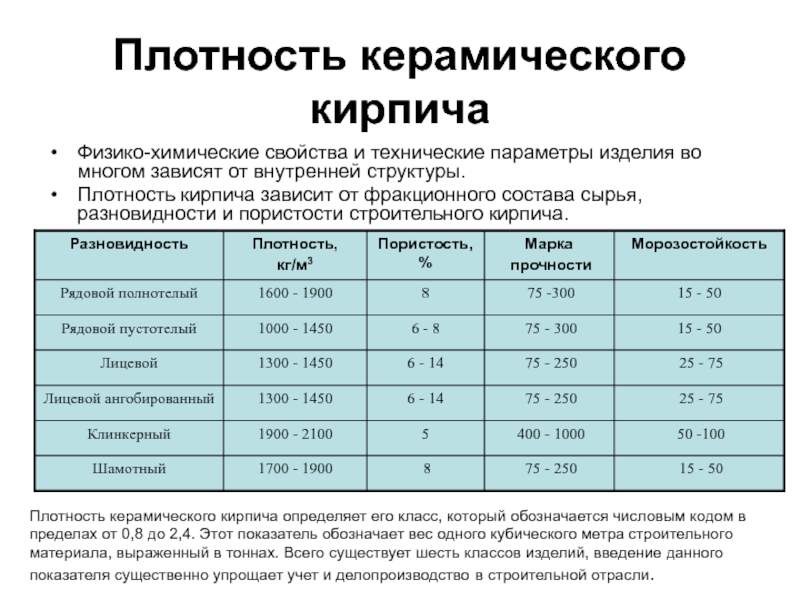

- 48. Плотность керамического кирпича Физико-химические свойства и технические

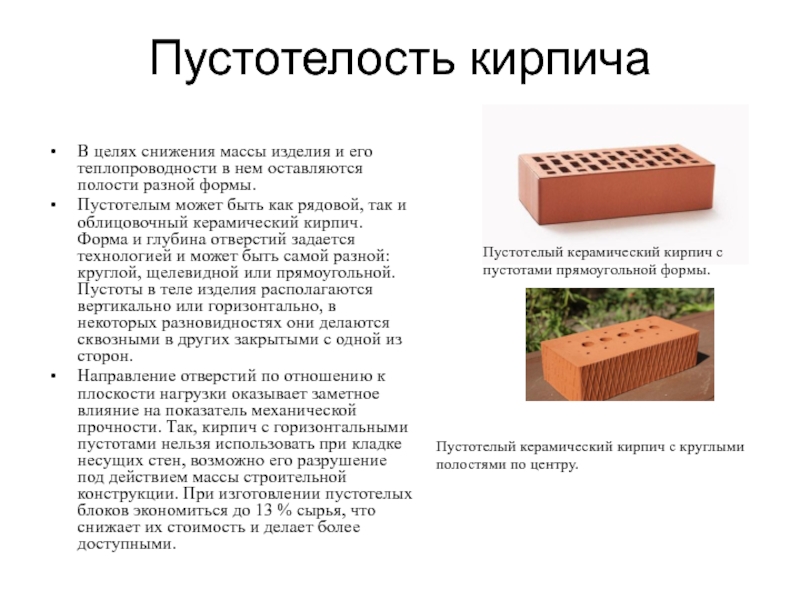

- 49. Пустотелость кирпича В целях снижения массы изделия

- 50. Теплопроводность кирпича В соответствии с данным показателем

- 51. Водопоглощение кирпича Наличие пор в керамическом кирпиче

- 52. Паропроницаемость Напрямую со способностью к влагопоглощению

- 53. Огнестойкость Пожарная безопасность зданий определяется способностью

- 54. Экологичность керамики В настоящее время большое

- 55. Размеры и точность геометрии Производители строительных материалов

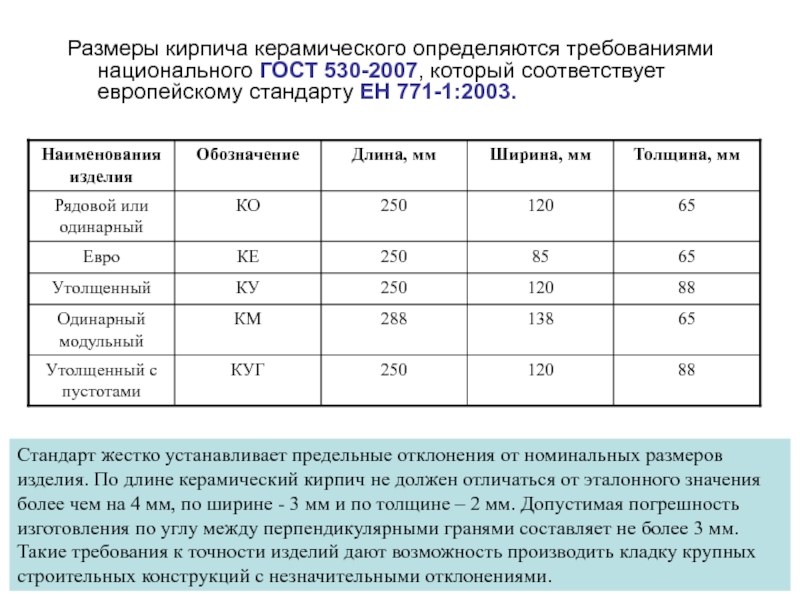

- 56. Размеры кирпича керамического определяются требованиями национального ГОСТ

- 57. Огнеупорный кирпич Огнеупорный или шамотный кирпич отличается

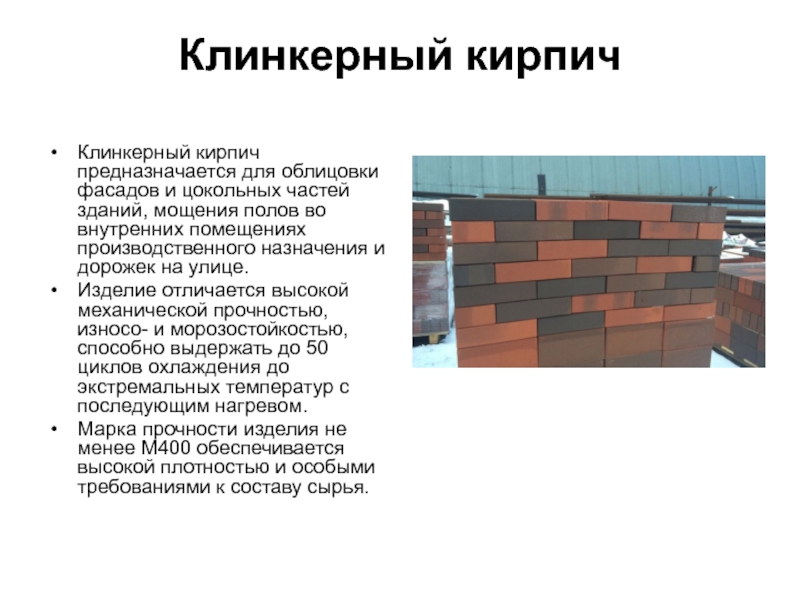

- 58. Клинкерный кирпич Клинкерный кирпич предназначается для

- 59. Каждая партия поставляемых изделий должна сопровождаться документом

- 60. Керамический гранит Керамогранит делают

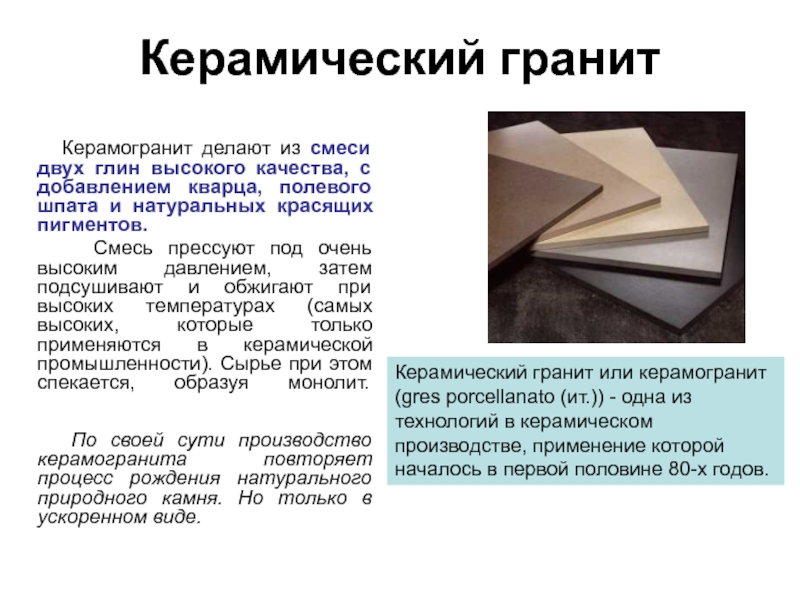

- 61. Существует класс износоустойчивости и скольжения плитки, который

- 62. Следующая информация по шкале PEI для плитки

Слайд 1Керамические материалы

и изделия

Керамическими называют искусственные каменные материалы, получаемые высокотемпературным обжигом

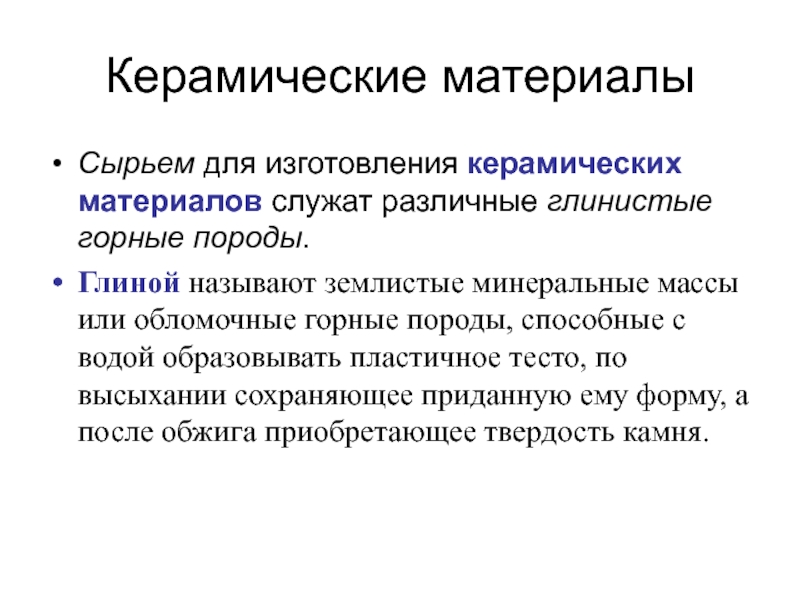

Слайд 2Керамические материалы

Сырьем для изготовления керамических материалов служат различные глинистые горные породы.

Глиной называют землистые минеральные массы или обломочные горные породы, способные с водой образовывать пластичное тесто, по высыхании сохраняющее приданную ему форму, а после обжига приобретающее твердость камня.

Слайд 3В состав глин входят различные оксиды (Аl20з, Si02, Fe203, CaO, Na20,

Основная формула глин Al2O3·nSiO2·mH2O.

Минералы, содержащиеся в глинах

Каолинит (Al2O3·2SiO2·2H2O)

Андалузит, дистен и силлиманит (Al2O3·SiO2)

Галлуазит (Al2O3·SiO2·H2O)

Гидраргиллит (Al2O3·3H2O)

Диаспор (Al2O3·H2O)

Корунд (Al2O3)

Монотермит (0,2[K2MgCa]0·Al2O3·2SiO2·1,5H2O)

Монтмориллонит (MgO·Al2O3·3SiO2·1,5H2O)

Мусковит (K2O·Al2O3·6SiO2·2H2O)

Накрит (Al2O3·SiO2·2H2O)

Пирофиллит(Al2O3·4SiO2·H2O)

Слайд 4Глиняные материалы образовались в результате выветривания изверженных полевошпатовых горных пород.

Процесс

Механическое разрушение происходит в результате воздействия переменной температуры и воды.

Химическое разложение происходит, например, при воздействии на полевой шпат воды и углекислоты, в результате чего образуется минерал каолинит.

Наиболее чистые глины состоят преимущественно из каолинита и называются каолинами.

Слайд 6Химический состав Al4[Si4O10](OH)8;

Образует землистые массы, в которых при больших увеличениях

В основе кристаллической структуры каолинита лежат бесконечные листы из тетраэдров Si—O4, имеющих три общих кислорода и связанных попарно через свободные вершины алюминием и гидроксидом. Эти листы соединены между собой слабыми связями, что обусловливает весьма совершенную спайность каолинита и возможность различного наложения одного слоя на другой.

ХИМИЧЕСКИЙ СОСТАВ И СТРОЕНИЕ

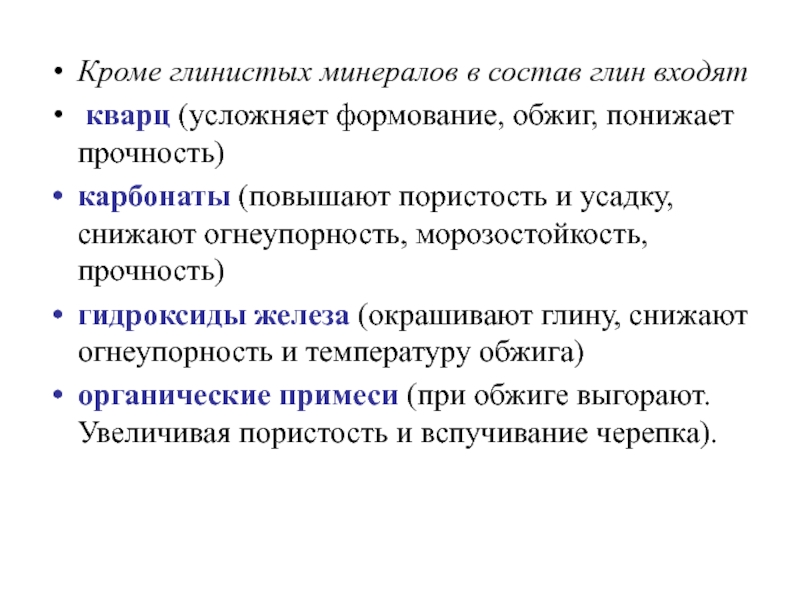

Слайд 7Кроме глинистых минералов в состав глин входят

кварц (усложняет формование, обжиг,

карбонаты (повышают пористость и усадку, снижают огнеупорность, морозостойкость, прочность)

гидроксиды железа (окрашивают глину, снижают огнеупорность и температуру обжига)

органические примеси (при обжиге выгорают. Увеличивая пористость и вспучивание черепка).

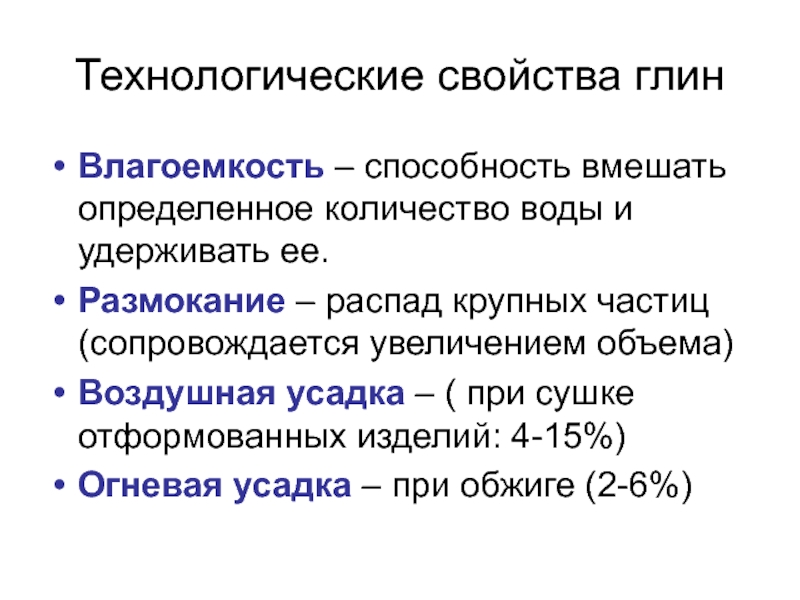

Слайд 8Технологические свойства глин

Влагоемкость – способность вмешать определенное количество воды и удерживать

Размокание – распад крупных частиц (сопровождается увеличением объема)

Воздушная усадка – ( при сушке отформованных изделий: 4-15%)

Огневая усадка – при обжиге (2-6%)

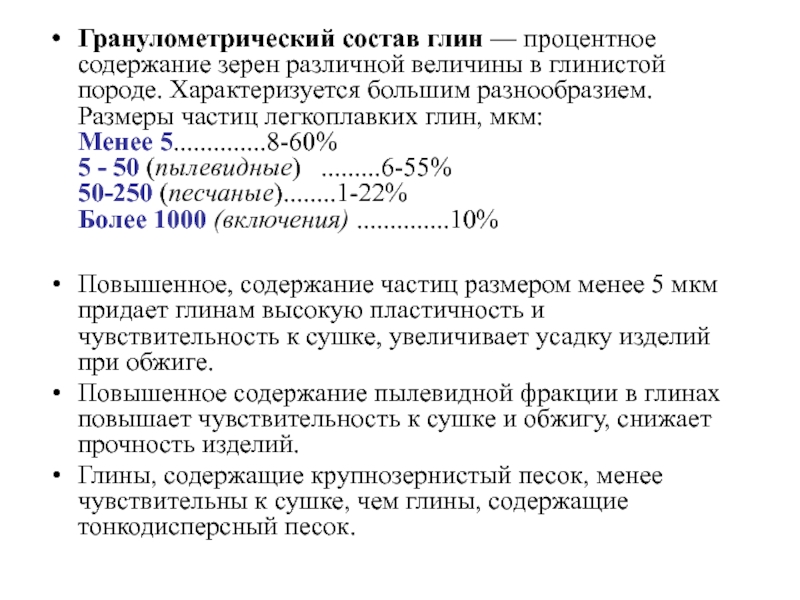

Слайд 9Гранулометрический состав глин — процентное содержание зерен различной величины в глинистой

Повышенное, содержание частиц размером менее 5 мкм придает глинам высокую пластичность и чувствительность к сушке, увеличивает усадку изделий при обжиге.

Повышенное содержание пылевидной фракции в глинах повышает чувствительность к сушке и обжигу, снижает прочность изделий.

Глины, содержащие крупнозернистый песок, менее чувствительны к сушке, чем глины, содержащие тонкодисперсный песок.

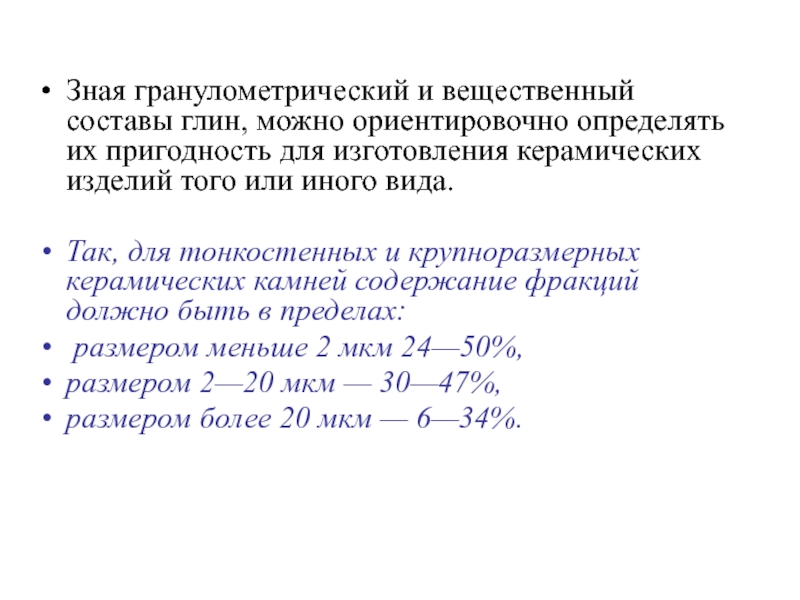

Слайд 10Зная гранулометрический и вещественный составы глин, можно ориентировочно определять их пригодность

Так, для тонкостенных и крупноразмерных керамических камней содержание фракций должно быть в пределах:

размером меньше 2 мкм 24—50%,

размером 2—20 мкм — 30—47%,

размером более 20 мкм — 6—34%.

Слайд 11Пластичность глин

Характерный признак пластичности глины – способность сохранять приданную форму изделия

Пластичность глины обусловлена ее строением.

Глина состоит из мельчайших частиц. При увлажнении глины вода внедряется, прежде всего, внутрь глинистых частиц, между плоскостями пластинчатых кристаллов алюмосиликатов. Частицы набухают, связи между ними ослабляются.

При определенной влажности (wр) у глины появляется свойство раскатываемости.

При дальнейшем увлажнении вода занимает пустоты в глине, промежутки между частицами. Контакты между частицами сохраняются вплоть до влажности текучести (wт), при которой частицы начинают «разъезжаться», глина течет.

Свойство пластичности проявляется в промежутке между влажностью раскатываемости и влажностью текучести.

Слайд 12Пластичность глин

В технологии керамики и в науке о грунтах разность (в

wт – wр – называют числом пластичности глины.

Для строительной керамики, в частности, для кирпича наиболее подходят глины с числом пластичности от 7 до 15.

Глины с меньшим числом пластичности плохо формуются во влажном состоянии (рассыпаются), их называют тощими глинами. Керамику из тощих глин можно получать только при добавлении обогащающих добавок – глин с большим числом пластичности, называемых жирными глинами.

Для получения керамики из жирных глин с числом пластичности более 15 в них добавляют отощающие добавки (чаще всего песок).

Без отощающих добавок жирные глины дают большую усадку при обжиге, что приводит к растрескиванию изделий.

Слайд 13Для улучшения технологических свойств глин, а также придания изделиям определенных и

Слайд 14Отощающие добавки

В высокопластичные глины, для затворения которых требуется большое количество воды

При этом значительно уменьшается количество воды, необходимой для затворения глиняного теста, что сокращает усадку (до 2-6%).

В качестве отощающих добавок чаще всего применяют вещества неорганического происхождения: кварцевый песок, шамот (обожженная и измельченная глина), бой изделий, молотый шлак и золу.

Эти добавки не только уменьшают усадку изделий, но и улучшают формовочные свойства массы, делают более легким технологический процесс производства и устраняют брак.

Слайд 15Керамические материалы получают из глиняных масс путем формования и последующего обжига.

При этом часто имеет место промежуточная технологическая операция — сушка свежесформованных изделий, называемых «сырцом».

Слайд 16Производство керамических изделий

Основные этапы производства керамических изделий являются общими и состоят

добычи сырьевых материалов,

подготовки сырьевой массы,

формования изделий (сырца),

сушки сырца,

обжига изделий,

обработки изделий (обрезки, глазурования и пр.) и упаковки.

Слайд 17 Добычу сырья осуществляют в карьерах открытым способом — экскаваторами.

Заводы по производству керамических материалов, как правило, строят вблизи месторождения глины, и карьер является составной частью завода.

Слайд 18Подготовка сырьевых материалов состоит из

разрушения природной структуры глины,

удаления или

смешения глины с добавками

увлажнения до получения удобоформуемой глиняной массы.

Слайд 19Формование керамической массы в зависимости от свойств исходного сырья и вида

полусухим,

пластическим

шликерным (мокрым).

Слайд 20При полусухом способе производства глину вначале дробят и подсушивают, затем измельчают

При пластическом способе формования глину дробят, затем направляют в глиносмеситель, где она перемешивается с отощающими добавками до получения однородной пластичной массы влажностью 20...25%.

По шликерному способу исходные материалы измельчают и смешивают с большим количеством воды (до 60%) до получения однородной массы — шликера.

В зависимости от способа формования шликер используют как непосредственно для изделий, получаемых способом литья, так и после его сушки в распылительных сушилках.

Слайд 21Обжиг является завершающей стадией технологического процесса.

В печь сырец поступает с

В интервале температур 550... 800°С идет дегидратация глинистых минералов и удаление химически связанной конституционной воды. При этом разрушается кристаллическая решетка минерала и глина теряет пластичность, в это время происходит усадка изделий.

При температуре 200...800°С выделяется летучая часть органических примесей глины и выгорающих добавок, введенных в состав шихты при формовании изделий.

Дальнейший подъем температуры от 800°С до максимальной связан с разрушением кристаллической решетки глинистых минералов и значительным структурным изменением черепка, поэтому скорость подъема температуры замедляют.

По достижении максимальной температуры обжига изделие выдерживают для выравнивания температуры по всей толще его, после чего температуру снижают на 100...150°С, в результате изделие претерпевает усадку и пластические деформации.

Затем интенсивность охлаждения при температуре ниже 800°С увеличивается до 250...300°С/ч и более.

При таких условиях обжиг кирпича можно осуществить за 6...8 ч. Изделия из легкоплавких глин обжигают при температуре 900...1100°С.

В результате обжига изделие приобретает камневидное состояние, высокие водостойкость, прочность, морозостойкость и другие ценные строительные качества.

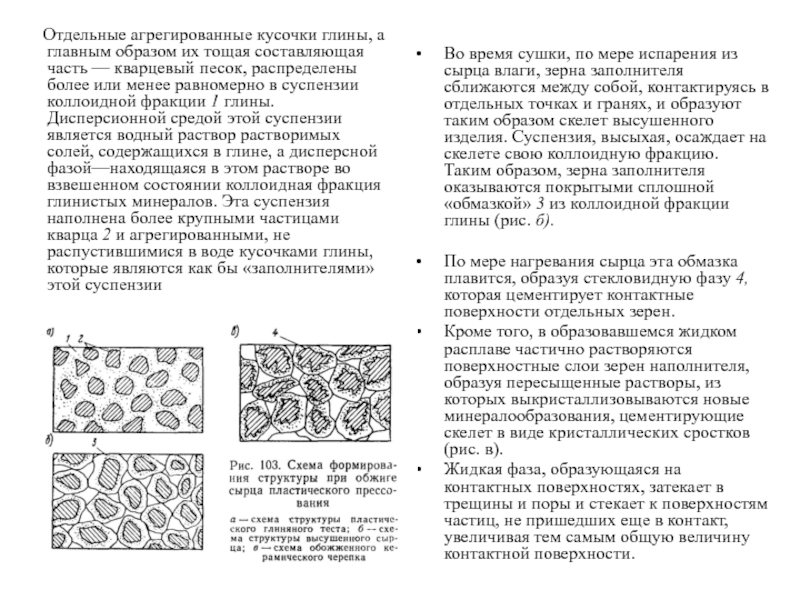

Слайд 22 Отдельные агрегированные кусочки глины, а главным образом их

Во время сушки, по мере испарения из сырца влаги, зерна заполнителя сближаются между собой, контактируясь в отдельных точках и гранях, и образуют таким образом скелет высушенного изделия. Суспензия, высыхая, осаждает на скелете свою коллоидную фракцию. Таким образом, зерна заполнителя оказываются покрытыми сплошной «обмазкой» 3 из коллоидной фракции глины (рис. б).

По мере нагревания сырца эта обмазка плавится, образуя стекловидную фазу 4, которая цементирует контактные поверхности отдельных зерен.

Кроме того, в образовавшемся жидком расплаве частично растворяются поверхностные слои зерен наполнителя, образуя пересыщенные растворы, из которых выкристаллизовываются новые минералообразования, цементирующие скелет в виде кристаллических сростков (рис. в).

Жидкая фаза, образующаяся на контактных поверхностях, затекает в трещины и поры и стекает к поверхностям частиц, не пришедших еще в контакт, увеличивая тем самым общую величину контактной поверхности.

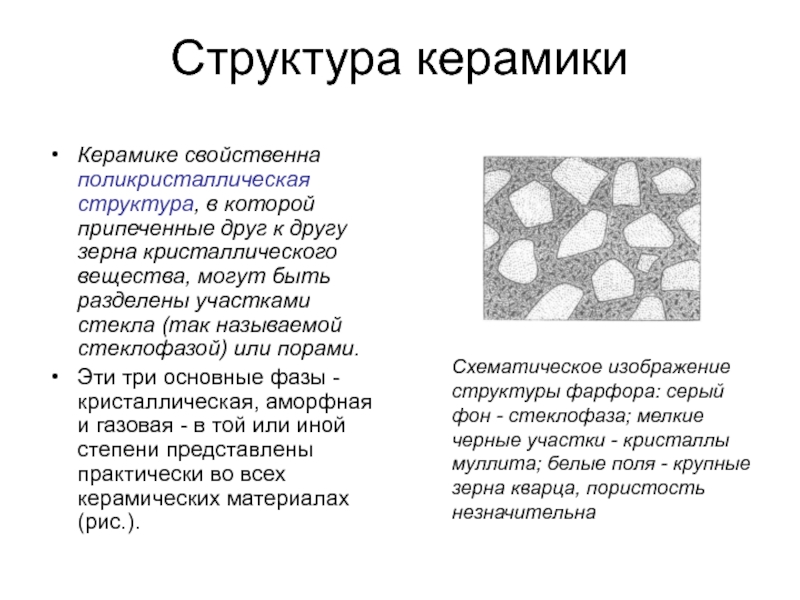

Слайд 23Структура керамики

Керамике свойственна поликристаллическая структура, в которой припеченные друг к другу

Эти три основные фазы - кристаллическая, аморфная и газовая - в той или иной степени представлены практически во всех керамических материалах (рис.).

Схематическое изображение структуры фарфора: серый фон - стеклофаза; мелкие черные участки - кристаллы муллита; белые поля - крупные зерна кварца, пористость незначительна

Слайд 24Структура черепка неоднородна и состоит из кристаллической, стекловидной и газовой фаз.

Кристаллическая фаза образуется при разложении и преобразовании глинистых веществ и других компонентов массы.

Она включает кристаллы муллита 3Al2O3 * 2SiO2, остатки измененного глинистого вещества, оплавленные зерна кварца.

Кристаллическая фаза и особенно муллит придают черепку прочность, термическую и химическую устойчивость.

Слайд 25Стекловидная фаза возникает за счет расплавления плавней и частично других компонентов.

Она соединяет частицы массы, заполняет поры, повышая плотность черепка; в количестве до 45 - 50% увеличивает прочность изделий, при большем содержании – вызывает хрупкость изделий, снижает их термостойкость. Стекловидная фаза способствует уменьшению водопоглощения, обуславливает просвечиваемость черепка.

Слайд 26Газовая фаза (открытые и замкнутые поры) оказывает неблагоприятное влияние на физико-химические

Слайд 27Спекаемость глины

Спекаемость глины – важнейшее ее свойство уплотняться при обжиге и

О степени спекания можно судить по водопоглощению остывшего черепка.

Слайд 28По характеру строения черепка различают керамические материалы пористые (неспекшиеся) и плотные

Пористые поглощают более 5% воды (по массе), в среднем их водопоглощение составляет 8...20% по массе.

Пористую структуру имеют кирпич, блоки, камни, черепица, дренажные трубы и др.;

плотную — плитки для полов, канализационные трубы, санитарно-технические изделия.

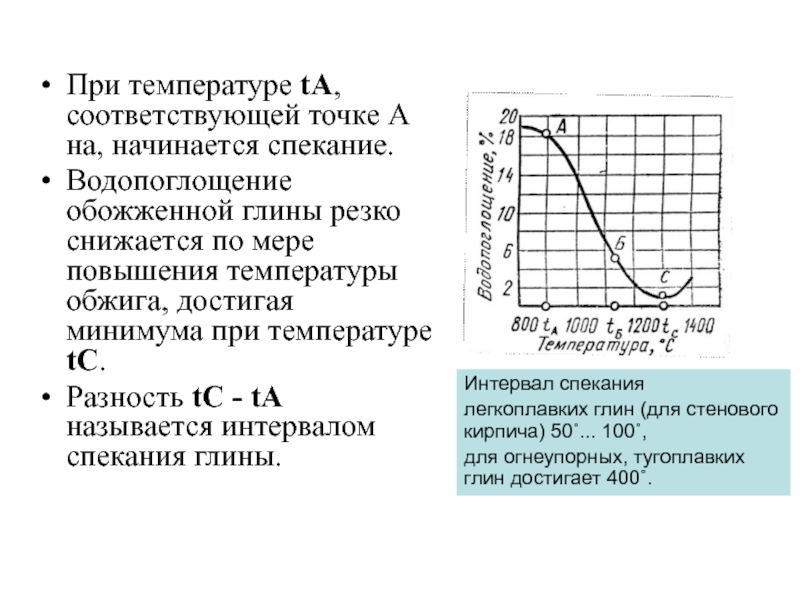

Слайд 29При температуре tA, соответствующей точке А на, начинается спекание.

Водопоглощение обожженной

Разность tС - tA называется интервалом спекания глины.

Интервал спекания

легкоплавких глин (для стенового кирпича) 50˚... 100˚,

для огнеупорных, тугоплавких глин достигает 400˚.

Слайд 30Глазурование

Под глазурью понимают тонкий слой стекловидного покрытия, которое наносится на поверхность

Глазурь можно разделить на две большие группы, которые состоят из сырых и нефриттованных и сплавленных фриттованных (спеченных) видов глазури:

Тугоплавкая - температура розлива которой составляет около 1000 – 1420 градусов.

Легкоплавкая - температуру розлива которой около 600 – 1280 градусов.

Слайд 31Классификация керамических изделий

По плотности изделия делят на:

плотные с водопоглощением менее

пористые – более 5%.

Пористые материалы – кирпич глиняный, стеновые камни, черепица, облицовочные плитки и трубы керамические.

Плотными являются керамические плитки для полов и дорожный кирпич.

Санитарно-технические изделия: ванны, унитазы, умывальники – бывают пористыми (фаянс) и плотными (фарфор).

Высокопористые материалы : керамзит и аглопорит.

Слайд 32По прочности и морозостойкости керамические изделия делят на марки.

По качеству переработки

- грубая:– это строительный и шамотный кирпич, который широко используется при возведении зданий и других строительных работах, облицовочная плитка, черепица, гончарные изделия. - тонкая: фарфор, полуфарфор, фаянс, майолика.

.

Слайд 33

Грубая керамика (грубокерамические изделия), имеет крупнозернистую, неоднородную в изломе

Изделия этой группы имеют окрашенный черепок, высокую пористость и удовлетворительную морозостойкость, что позволяет использовать такие изделия в монументальной скульптуре и элементах строительных конструкций (керамический и шамотный кирпич).

Слайд 34Грубая керамика

Изделия грубой керамики имеют пористый (пористость 5-30%) крупнозернистый черепок неоднородной

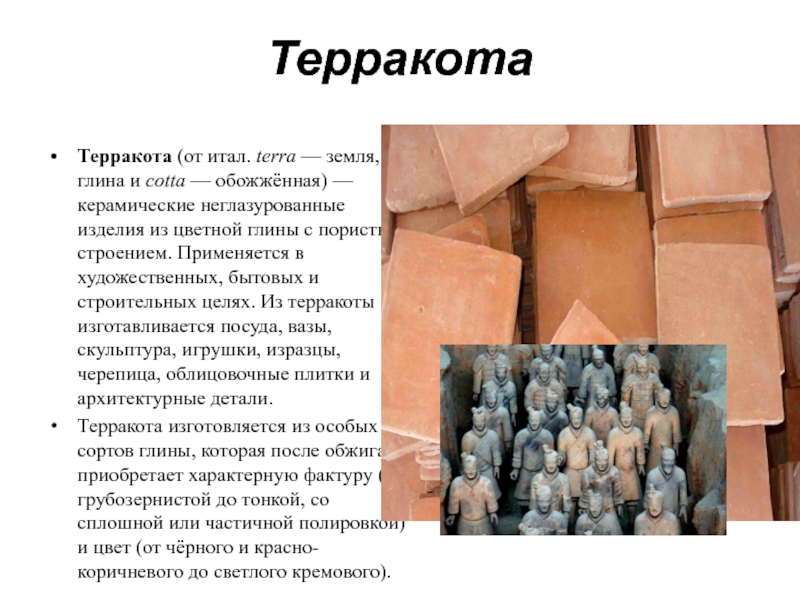

Слайд 35Терракота

Терракота (от итал. terra — земля, глина и cotta — обожжённая) — керамические неглазурованные

Терракота изготовляется из особых сортов глины, которая после обжига приобретает характерную фактуру (от грубозернистой до тонкой, со сплошной или частичной полировкой) и цвет (от чёрного и красно-коричневого до светлого кремового).

Слайд 36Тонкая керамика

(тонкокерамические изделия) с однородным, мелкозернистым в изломе и равномерно окрашенным

Такие изделия могут быть цветными, белыми и покрытыми цветными глазурями.

Повышенная по сравнению с грубокерамическими изделиями механическая прочность позволяет изготовлять большую группу тонкокерамических изделий бытового назначения.

Белый черепок создает возможность применения большой цветовой гаммы красок для их декорирования и выпуска художественных изделий.

Слайд 37Майолика

– изделия из цветной легкоплавкой и тугоплавкой обожженной глины высокой и

Майолика имеет пористый черепок, водопоглощение около 15 %, естественный цвет обожженной глины.

Изделия имеют гладкую поверхность, блеск, малую толщину стенок, покрываются цветными глазурями и могут иметь декоративные рельефные украшения.

Декоративные качества майолики обогащают нанесением ангоба (ангобированием) – очень тонкого слоя белой или цветной глины.

Для изготовления майолики применяется литьё.

Сырье – беложгущиеся глины (фаянсовая майолика) или красножгущиеся глины (гончарная майолика), плавни, мел, кварцевый песок.

Слайд 38Фаянс

– пластичная масса из глины с примесью гипса и других компонентов

В отличие от майолики фаянсовый черепок более тонкий, чаще всего белый с желтоватым оттенком.

Неглазурованный фаянс имеет водопоглощение 10-14 %, пропускает жидкости и газы, используется для фильтрации.

Пористость его блокируют глазурями, главным образом прозрачными невысокой термостойкости.

Используют его для хозяйственной посуды, санитарно-технических и декоративных изделий.

Фаянс также применяется для производства столовой посуды повседневного использования и декоративных изделий.

Сырье для производства фаянса – беложгущиеся глины с добавлением мела и кварцевого песка.

Слайд 39Фарфор

– спекшаяся белая (иногда с голубоватым оттенком) минеральная масса на основе

По своим декоративным свойствам качественно отличается от других видов керамики. Исторически это наиболее поздний вид керамики, хотя в Китае он известен почти полторы тысячи лет.

Белизна, прочность, химическая и термическая стойкость дают возможность использовать фарфор для разнообразных целей.

Слайд 40Основными видами сырья для фарфора являются каолин, кварц и полевой шпат;

В настоящее освоено производство самых разнообразных видов фарфора:

а) твердый – для изготовления высококачественной посуды, имеет высокую белизну, твердость, термическую и химическую стойкость. Обжигается при температуре 1320-1450° С.

б) мягкий – для изготовления различных художественных изделий. Имеет высокую просвечиваемость, блеск и широкую палитру красок, но его термическая и химическая стойкость, механическая прочность значительно хуже, чем у твердого фарфора. Спекается при температуре 1250-1280°С.

Слайд 41Полуфарфор-тонкокаменные изделия

по свойствам занимает промежуточное положение между фарфором и фаянсом, черепок

Производство осуществляется по фарфоровой или фаянсовой технологии.

В зависимости от применяемого сырья, степени спекания и цвета черепка, особенностей технологии тонкокаменные изделия носят различные названия: полуфарфор, низкотемпературный фарфор, «каменный товар» и др.

Слайд 42КЛАССИФИКАЦИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ

I. По производственно-отраслевому признаку:

1. Архитектурно-строительная: стеновые материалы (кирпич, стеновые

2. Архитектурно-художественная: панно, вставки, рельефы, камины, садово-парковая керамика (крупные вазы, скульптура, объёмные композиции, фонтаны);

3. Химически-стойкая (так называемая каменная масса): кирпич, плитки для футеровки химической аппаратуры и строительных целей;

4. Бытовая

а) хозяйственно-бытовые изделия из фаянса и фарфора (различная посуда – чайная, столовая, кухонная);

б) художественно-декоративные изделия (вазы, скульптуры малых форм, сувениры);

5. Электротехническая: высоковольтные и низковольтные изоляторы, фарфоровая арматура и др.;

6. Огнеупорная: материалы для футеровки печей, приготовления капселей и др.;

Слайд 43По назначению изделия строительной керамики подразделяются на:

- стеновые: кирпич глиняный и

- отделочные: плитки керамические глазурованные для внутренней облицовки и фасадные облицовочные плитки, а также плитки для полов;

- санитарно-технические: ванны, умывальники, унитазы трубы канализационные и дренажные;

- кровельные: черепица ленточная, пазовая и коньковая;

- теплоизоляционные: диатомитовый кирпич, керамзит, аглопорит;

- огнеупорные: шамот, динас, окисная керамика;

- кислотоупорные: плиты, резервуары и их детали, трубы.

Слайд 44Керамический кирпич

В настоящее время применяются две технологии производства керамического кирпича.

1. Пластический

2. Технология полусухого прессования. Исходная масса при этом имеет влажность в пределах 8 -10 %. Процесс формования блока осуществляется путем прессования под высоким давлением до 15 МПа.

Производство кирпича осуществляется в строгом соответствии с национальными стандартами ГОСТ 7484-78 и ГОСТ 530-95.

В процессе подготовки массы используются глинообрабатывающие машины вальцы, бегуны и глиномялки. Формование кирпича на современных предприятиях происходит на высокопроизводительных ленточных прессах. Однородная структура блоков и отсутствие пустот достигается за счет использования вибростендов.

Слайд 45Сушка сырого кирпича осуществляется камерным или туннельным способом. В первом случае

Обжиг кирпича происходит в специальных печах при определенных условиях. Температурный режим подбирается в зависимости от состава сырья и его максимальные значения варьируются в пределах от 950 до 1050 °С. Время обжига подбирается с таким расчетом, чтобы по завершении процесса массовая часть стекловидной фазы в структуре кирпича достигала 8 – 10 %. Такой показатель обеспечивает максимальную механическую прочность изделию.

Сырьем для производства кирпича служит глина мелкой фракции, которая добывается в карьерах открытым способом с применением одноковшовых или роторных экскаваторов. Обеспечить надлежащее качество изделий возможно только при использовании материла с однородным составом минералов.

Слайд 46Основные виды кирпича керамического

различаются по назначению и подразделяются на рядовой (другие

фасадный;

глазурованный;

фасонный;

фигурный;

ангобированный.

Слайд 47Керамический кирпич может быть монолитным или пустотелым, а его поверхности ложковые

При этом изделия одного вида часто сочетают несколько признаков, так рядовой блок изготавливается полнотелым или с полостями.

Кладка печей или каминов осуществляется из специального огнестойкого (шамотного) кирпича, а для мощения дорожек применяется его специальный вид – клинкерный.

постель

тычок

ложок

Слайд 48Плотность керамического кирпича

Физико-химические свойства и технические параметры изделия во многом зависят

Плотность кирпича зависит от фракционного состава сырья, разновидности и пористости строительного кирпича.

Плотность керамического кирпича определяет его класс, который обозначается числовым кодом в пределах от 0,8 до 2,4. Этот показатель обозначает вес одного кубического метра строительного материала, выраженный в тоннах. Всего существует шесть классов изделий, введение данного показателя существенно упрощает учет и делопроизводство в строительной отрасли.

Слайд 49Пустотелость кирпича

В целях снижения массы изделия и его теплопроводности в нем

Пустотелым может быть как рядовой, так и облицовочный керамический кирпич. Форма и глубина отверстий задается технологией и может быть самой разной: круглой, щелевидной или прямоугольной. Пустоты в теле изделия располагаются вертикально или горизонтально, в некоторых разновидностях они делаются сквозными в других закрытыми с одной из сторон.

Направление отверстий по отношению к плоскости нагрузки оказывает заметное влияние на показатель механической прочности. Так, кирпич с горизонтальными пустотами нельзя использовать при кладке несущих стен, возможно его разрушение под действием массы строительной конструкции. При изготовлении пустотелых блоков экономиться до 13 % сырья, что снижает их стоимость и делает более доступными.

Пустотелый керамический кирпич с пустотами прямоугольной формы.

Пустотелый керамический кирпич с круглыми полостями по центру.

Слайд 50Теплопроводность кирпича

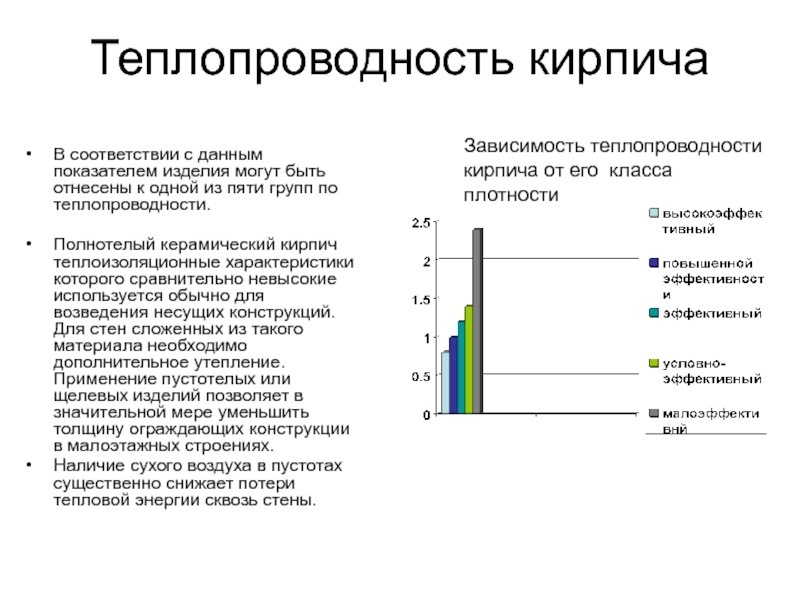

В соответствии с данным показателем изделия могут быть отнесены к

Полнотелый керамический кирпич теплоизоляционные характеристики которого сравнительно невысокие используется обычно для возведения несущих конструкций. Для стен сложенных из такого материала необходимо дополнительное утепление. Применение пустотелых или щелевых изделий позволяет в значительной мере уменьшить толщину ограждающих конструкции в малоэтажных строениях.

Наличие сухого воздуха в пустотах существенно снижает потери тепловой энергии сквозь стены.

Зависимость теплопроводности кирпича от его класса плотности

Слайд 51Водопоглощение

кирпича

Наличие пор в керамическом кирпиче может способствовать проникновению воды и паров

Коэффициент водопоглощения зависит от многих факторов и первую очередь от плотности и некоторых других характеристик материала. Для полнотелых изделий величина его колеблется в пределах от 6 до 14 %, что является довольно низким показателем. Это положительно сказывается на прочностных и теплоизолирующих характеристиках кирпича.

Сохранность кирпичных зданий и сооружений напрямую зависит от устойчивости отопления. Снижение температуры внутри помещения до уровня уличной способствует проникновению влаги в поры и накоплению в них воды. Кристаллизация ее при замерзании вызывает образование напряжений и микротрещин, которые постепенно разрушают материал строительных конструкций.

Слайд 52Паропроницаемость

Напрямую со способностью к влагопоглощению связан такой показатель, как паропроницаемость.

В любом

Паропроницаемость материала определяется специальным коэффициентом. Данный показатель характеризует плотность проникающего потока через поверхность площадью в 1 кв. м в течение одного часа. Морозостойкость керамического кирпича указывается в виде буквенно-числового кода от 50 F до 100 F. Это означает, что при правильном выполнении кладки и постоянном отоплении в зимний период срок эксплуатации здания составит от 50 до 100 лет. Керамический кирпич отличается высокой стойкостью к внешним воздействиям и экстремальным колебаниям температур.

Слайд 53Огнестойкость

Пожарная безопасность зданий определяется способностью строительных материалов противостоять воздействию высоких температур

Керамический кирпич относится к негорючим строительным материалам, а его огнестойкость зависит от вида. Данный показатель определяется временем, которое способна выдержать стенка минимальной толщины до начала ее разрушения.

Керамический кирпич имеет максимальную огнестойкость среди других строительных материалов свыше 5 часов. Для сравнения железобетон способен противостоять огню не более 2 часов, а металлоконструкции менее 30 минут.

Важным параметром стойкости материала к огню является максимальная температура, которую он может выдержать. Для рядового кирпича она составляет 1400 °C, а для шамотного или клинкерного превышает 1600 °C.

Слайд 54Экологичность керамики

В настоящее время большое внимание уделяют влиянию материалов на здоровье

Кирпич керамический рекомендован для возведения практических всех видов сооружений:

детские дошкольные, учебные и лечебные заведения;

малоэтажные и многоквартирные дома для круглогодичного проживания;

учреждения общественного питания;

производственные помещения и многое другое.

В отношении экологичности данный материал способен конкурировать с натуральной древесиной и природным камнем.

Слайд 55Размеры и точность геометрии

Производители строительных материалов предлагают обширную номенклатуру блоков разных

Всего промышленность выпускает пять типоразмеров керамического кирпича следующих форматов:

нормальный или одинарный;

«Евро»;

утолщенный;

модульный одинарный;

утолщенный с горизонтальными отверстиями.

Слайд 56Размеры кирпича керамического определяются требованиями национального ГОСТ 530-2007, который соответствует европейскому

Стандарт жестко устанавливает предельные отклонения от номинальных размеров изделия. По длине керамический кирпич не должен отличаться от эталонного значения более чем на 4 мм, по ширине - 3 мм и по толщине – 2 мм. Допустимая погрешность изготовления по углу между перпендикулярными гранями составляет не более 3 мм. Такие требования к точности изделий дают возможность производить кладку крупных строительных конструкций с незначительными отклонениями.

Слайд 57Огнеупорный кирпич

Огнеупорный или шамотный кирпич отличается высокой стойкостью к высокотемпературным воздействиям

В состав формовочной массы его вводится до 70 % тугоплавкой глины, которая препятствует разрушения изделия при остывании.

Существуют разные сорта огнеупорного керамического кирпича, которые определяются рабочей температурой и устойчивостью к разнообразным факторам внешней среды:

Кварцевый. Предназначен для кладки сводов печей, выполняющих функции отражателя.

Шамотный. Используется для кладки бытовых печей и каминов, наиболее распространенный вид огнеупорного кирпича.

Основной. Изготавливается из магнезиально-известковых масс и применяется в металлургии для сооружения плавильных печей.

Углеродистый. Используется в некоторых отраслях промышленности для строительства домен, в его состав входит прессованный графит.

Слайд 58Клинкерный кирпич

Клинкерный кирпич предназначается для облицовки фасадов и цокольных частей зданий,

Изделие отличается высокой механической прочностью, износо- и морозостойкостью, способно выдержать до 50 циклов охлаждения до экстремальных температур с последующим нагревом.

Марка прочности изделия не менее М400 обеспечивается высокой плотностью и особыми требованиями к составу сырья.

Слайд 59Каждая партия поставляемых изделий должна сопровождаться документом о качестве, в котором

• наименование предприятия-изготовителя и (или) его товарный знак;

• наименование и условное обозначение изделий

• номер и дату выдачи документа;

• номер партии и количество отгружаемых изделий;

• массу кирпича и камней;

• водопоглощение;

• марку кирпича и камней по прочности и морозостойкости;

• удельную эффективную активность естественных радионуклидов;

• теплопроводность изделий;

• обозначение настоящего стандарта.

Слайд 60Керамический гранит

Керамогранит делают из смеси двух глин высокого

Смесь прессуют под очень высоким давлением, затем подсушивают и обжигают при высоких температурах (самых высоких, которые только применяются в керамической промышленности). Сырье при этом спекается, образуя монолит.

По своей сути производство керамогранита повторяет процесс рождения натурального природного камня. Но только в ускоренном виде.

Керамический гранит или керамогранит (gres porcellanato (ит.)) - одна из технологий в керамическом производстве, применение которой началось в первой половине 80-х годов.

Слайд 61Существует класс износоустойчивости и скольжения плитки, который рекомендуется Американским обществом по

Шкала предусмотрена тестом, определяющим сопротивление плитки по отношению износу поверхности и внешним повреждениям.

Группы PEI указывают на твердость и износостойкость плитки.

Слайд 62Следующая информация по шкале PEI для плитки с фарфоровой эмалью:

Группа 0:

Группа 1 или PEI 1: плитка подходит только для мест, где ходят на мягкой обуви, где обувью не часто пользуются, например, в ванной комнате. Также для внутренних коммерческих и жилых помещений.

Группа 2 или PEI 2: плитка подходит для общего многолюдного места. Для областей, в которых ходят на обуви с мягкой подошвой. Для кухни, прихожих, лестниц и других мест.

Группа 3 или PEI 3: плитка подходит для всех жилых и коммерческих площадей, таких как офисы, приемные, бутики, внутренних стен, столешниц и полы в ванной комнате. Не рекомендуется для подъездов.

Группа 4 или PEI 4: плитка подходит для мест с интенсивным движением. Рекомендуется для ресторанов, гостиниц, больниц, вестибюлях и коридорах.

Группа 5 или PEI 5: плитка подходит для участков с интенсивным движением, абразивная грязь и влагу, и где безопасность и максимальную производительность не требуется. Примерами являются торговые центры, общественные здания, входы в здания, бассейны, или торговые центры.

8; Образует землистые массы, в которых при больших увеличениях под электронным микроскопом обнаруживаются](/img/tmb/5/461452/b904ad5ef68429731bf020a559102a37-800x.jpg)