- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Сцепление. Рабочий процесс фрикционного неавтоматического сцепления презентация

Содержание

- 1. Сцепление. Рабочий процесс фрикционного неавтоматического сцепления

- 2. ТЕМА 1 Сцепление Рабочий процесс фрикционного неавтоматического

- 3. Рабочий процесс фрикционного неавтоматического сцепления Включенное состояние

- 4. Рабочий процесс фрикционного неавтоматического сцепления

- 5. Рабочий процесс фрикционного неавтоматического сцепления

- 6. Рабочий процесс фрикционного неавтоматического сцепления

- 7. Рабочий процесс фрикционного неавтоматического сцепления Выключенное состояние

- 8. Рабочий процесс фрикционного неавтоматического сцепления

- 9. Рабочий процесс фрикционного неавтоматического сцепления

- 10. Рабочий процесс фрикционного неавтоматического сцепления

- 11. Рабочий процесс фрикционного неавтоматического сцепления Включение сцепления «броском»

- 12. Рабочий процесс фрикционного неавтоматического сцепления

- 13. Рабочий процесс фрикционного неавтоматического сцепления

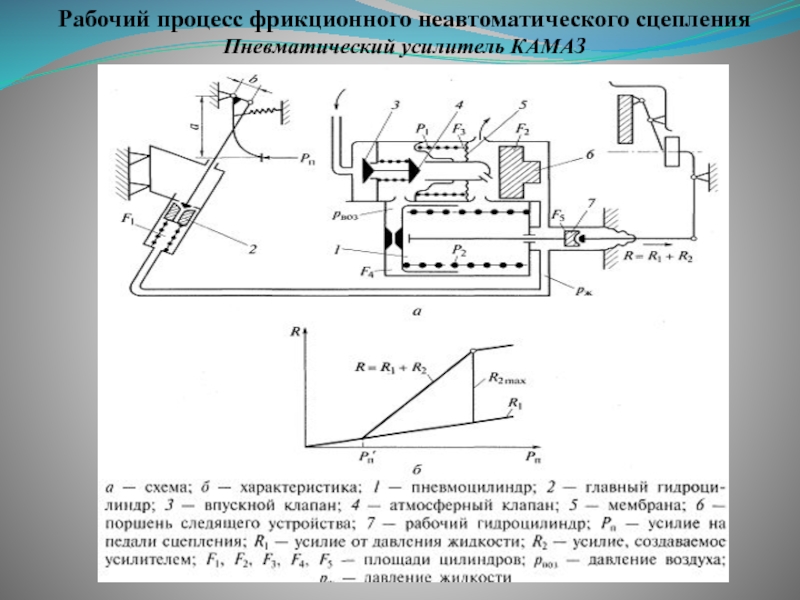

- 14. Рабочий процесс фрикционного неавтоматического сцепления Пневматический усилитель КАМАЗ

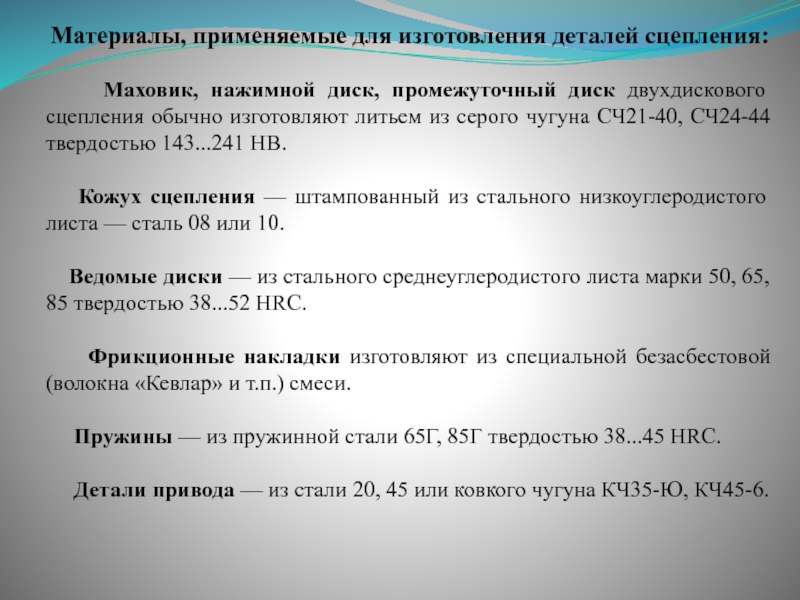

- 15. Материалы, применяемые для изготовления деталей сцепления:

- 16. ТЕМА 2 Коробка передач, раздаточная коробка Требования

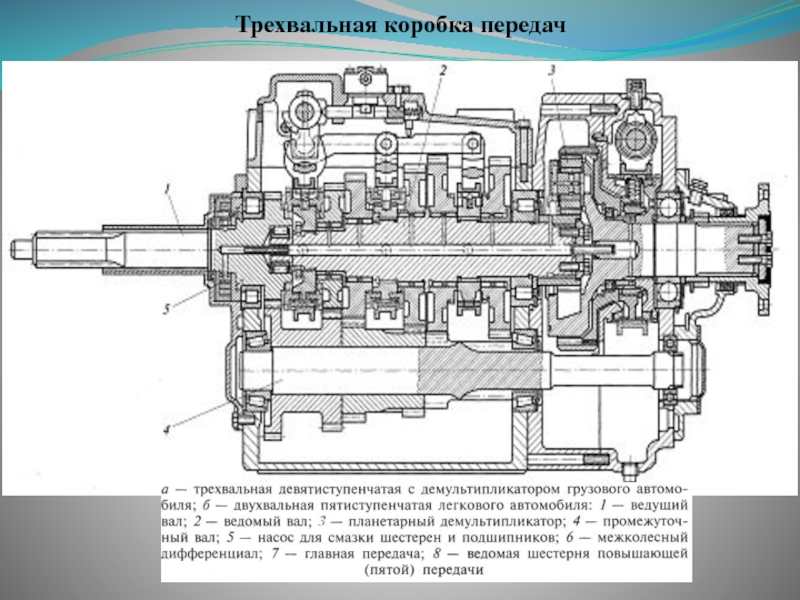

- 17. Трехвальная коробка передач

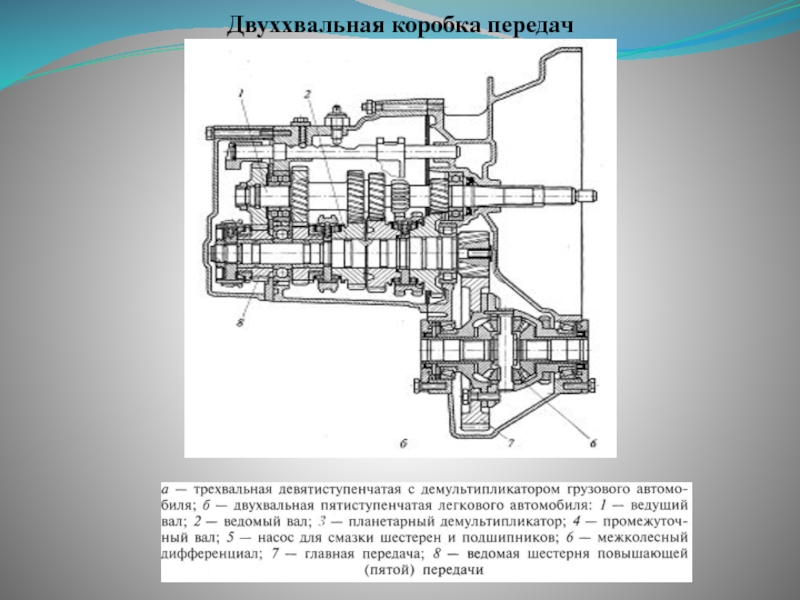

- 18. Двуххвальная коробка передач

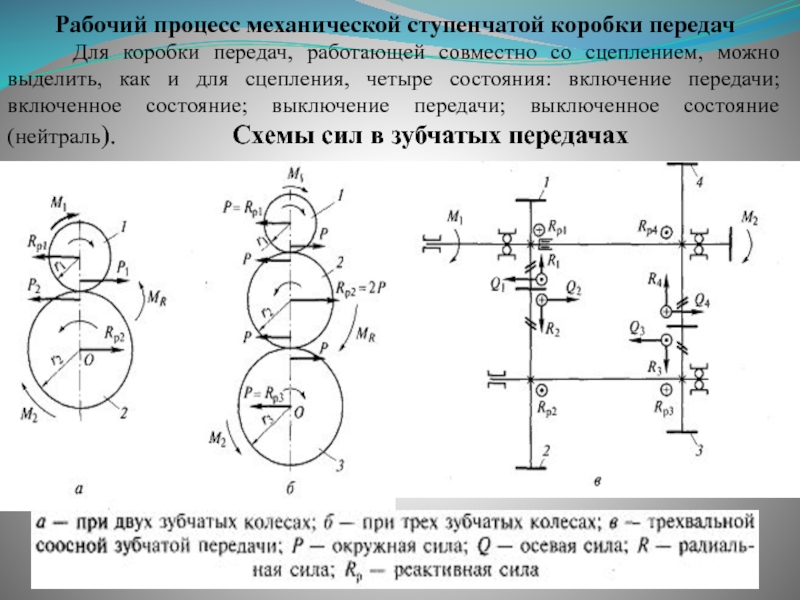

- 19. Рабочий процесс механической ступенчатой коробки передач

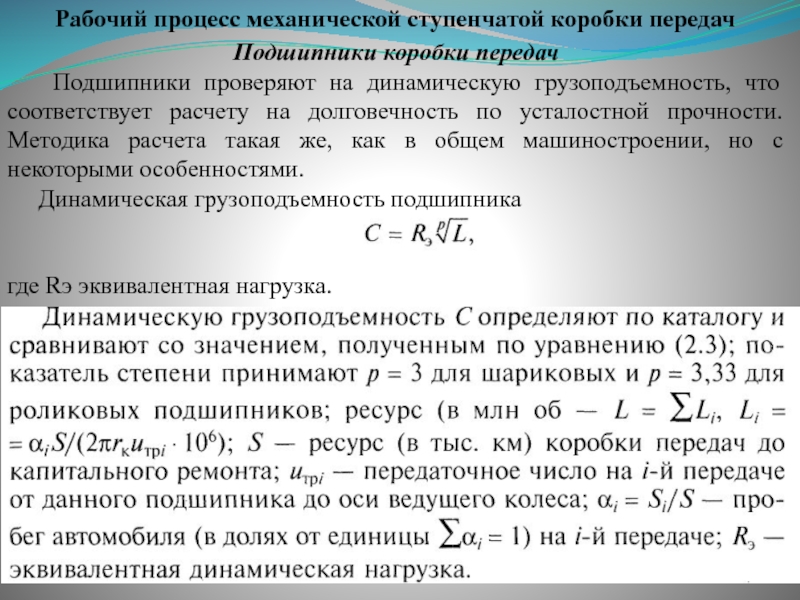

- 20. Рабочий процесс механической ступенчатой коробки передач

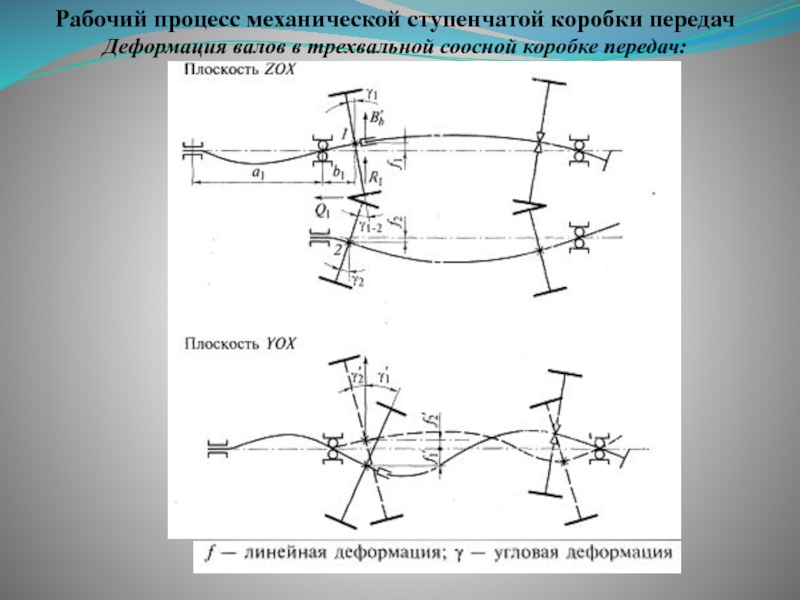

- 21. Рабочий процесс механической ступенчатой коробки передач Деформация валов в трехвальной соосной коробке передач:

- 22. Рабочий процесс механической ступенчатой коробки передач Включение

- 23. Рабочий процесс механической ступенчатой коробки передач Расчёт процесса включения передач:

- 24. Рабочий процесс механической ступенчатой коробки передач Зависимости

- 25. Рабочий процесс механической ступенчатой коробки передач Схема коробки передач с двумя сцеплениями:

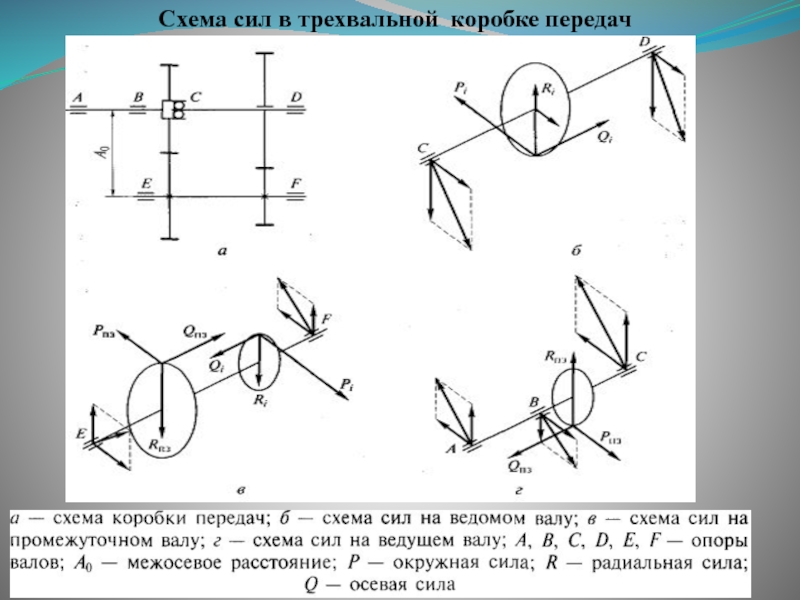

- 26. Схема сил в трехвальной коробке передач

- 27. Материалы, применяемые при производстве деталей коробок передач

- 28. ТЕМА 3 Карданная передача Требования к карданным

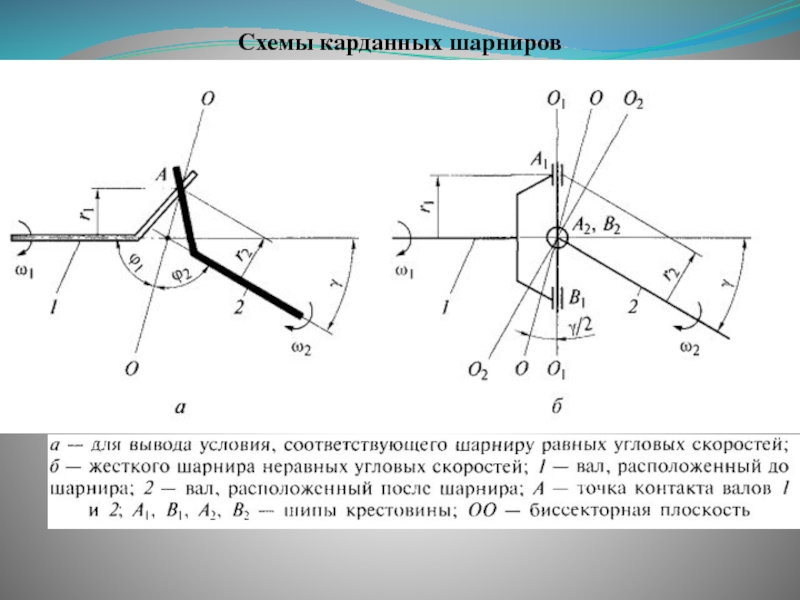

- 29. Схемы карданных шарниров

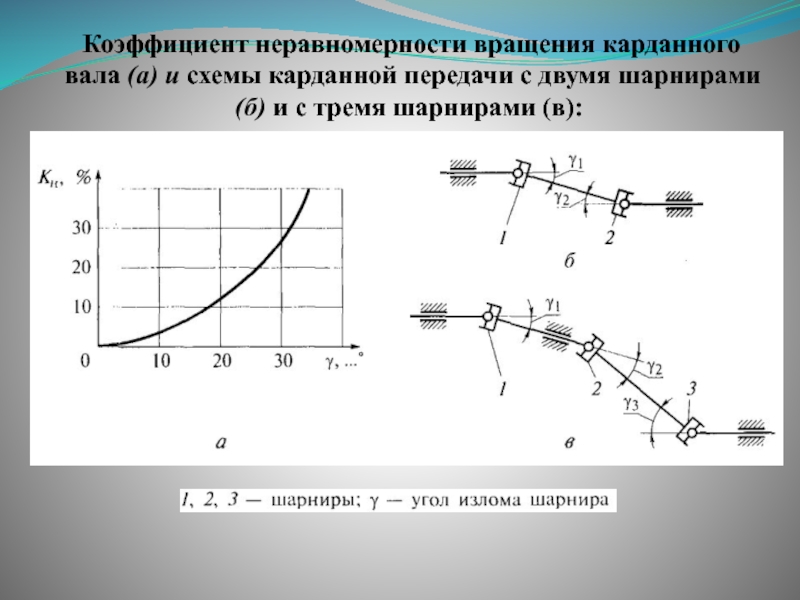

- 30. Коэффициент неравномерности вращения карданного вала (а)

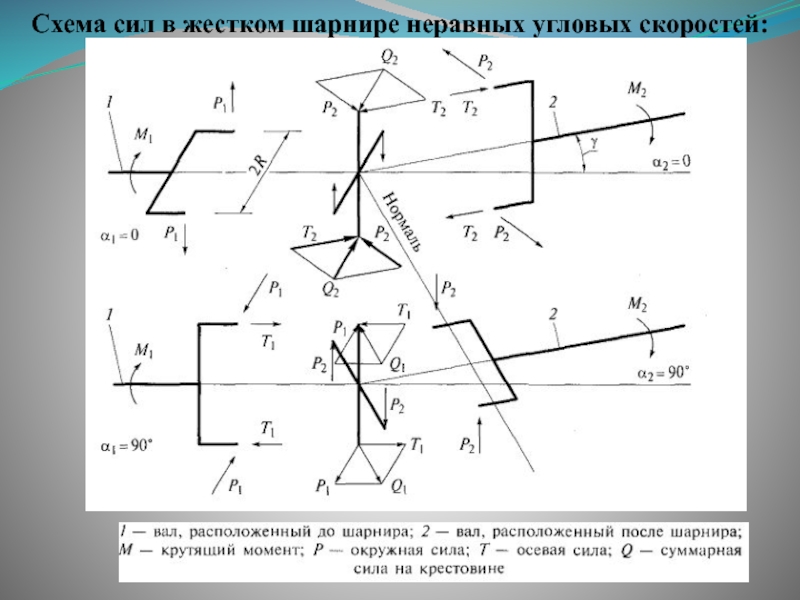

- 31. Схема сил в жестком шарнире неравных угловых скоростей:

- 32. Шариковый шарнир с делительными канавками

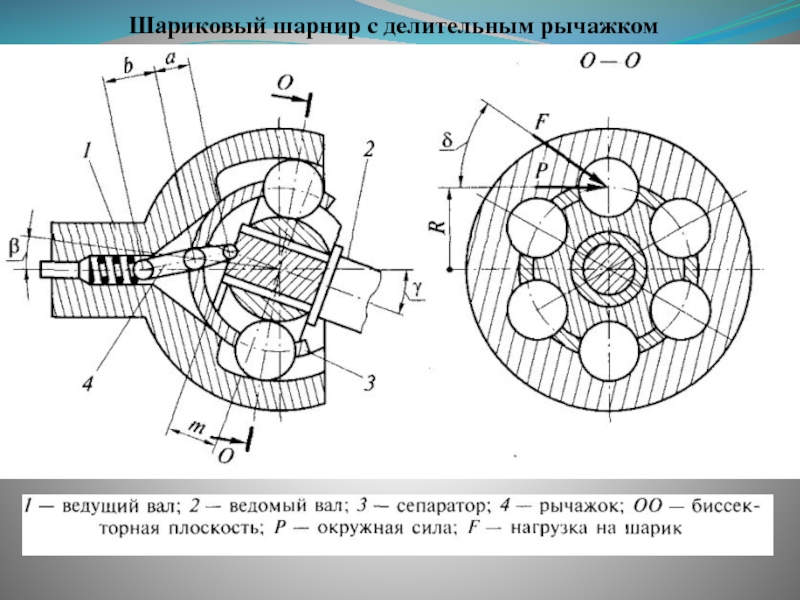

- 33. Шариковый шарнир с делительным рычажком

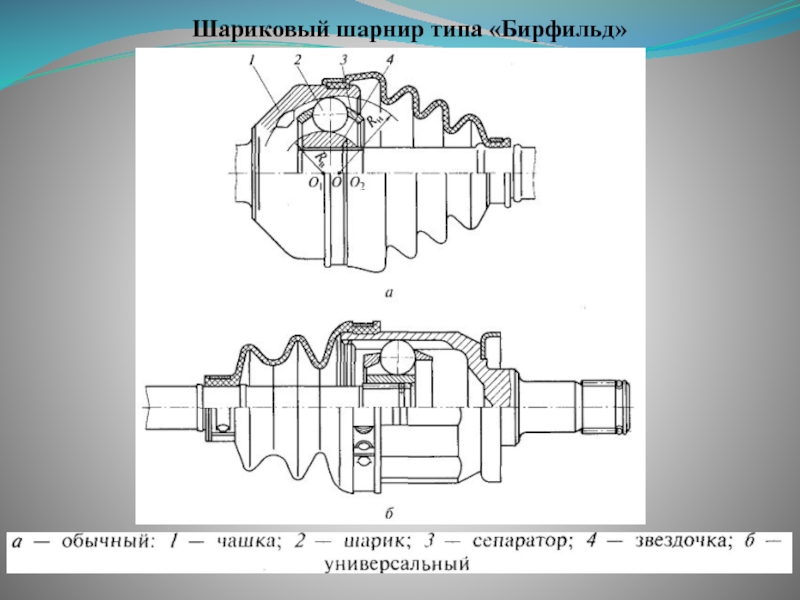

- 34. Шариковый шарнир типа «Бирфильд»

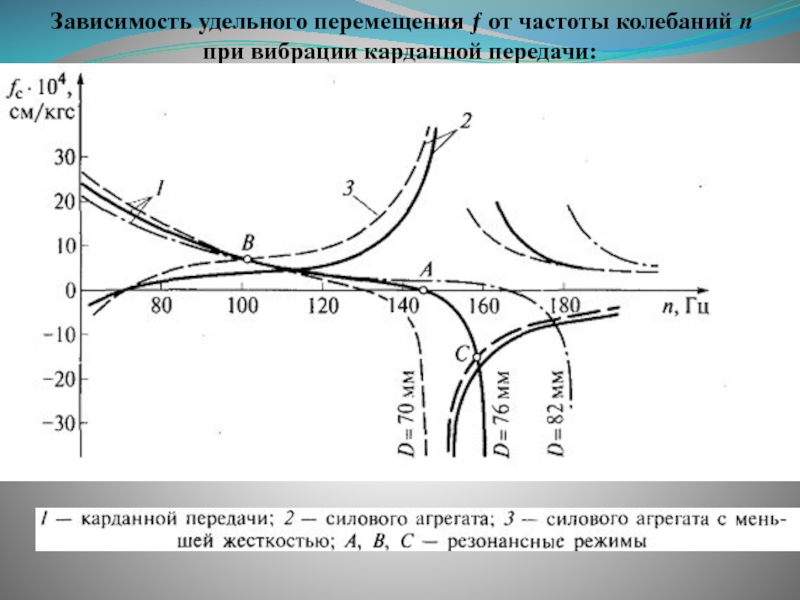

- 35. Зависимость удельного перемещения ƒ от частоты колебаний п при вибрации карданной передачи:

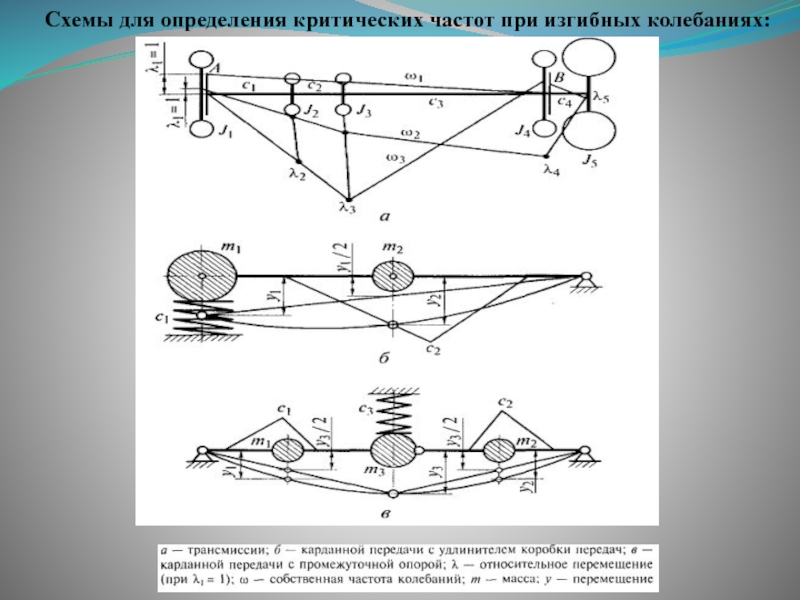

- 36. Схемы для определения критических частот при изгибных колебаниях:

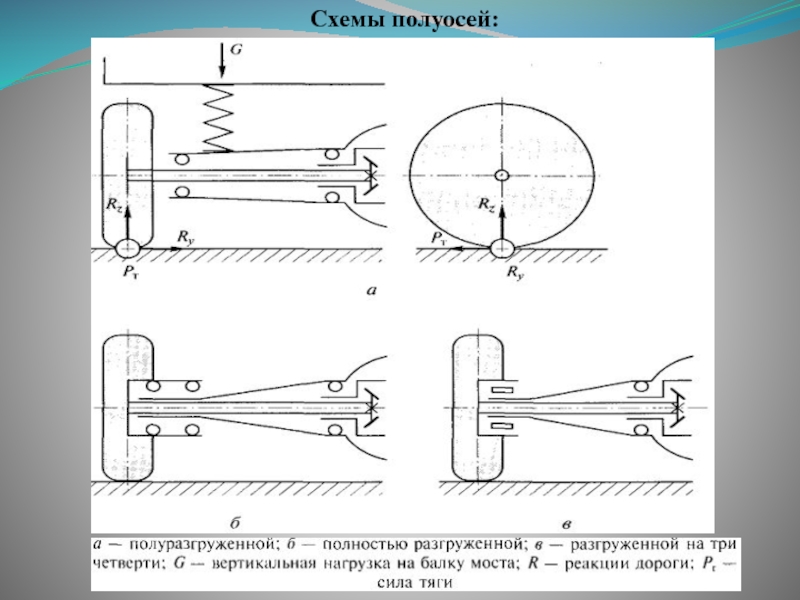

- 37. Схемы полуосей:

- 38. Расчетная схема крестовины и вилки жесткого шарнира неравных угловых скоростей

- 39. Материалы, применяемые при производстве карданных передач

- 40. ТЕМА 4 Главные передачи Основные требования

- 41. Рабочий процесс главной передачи Схема сил для

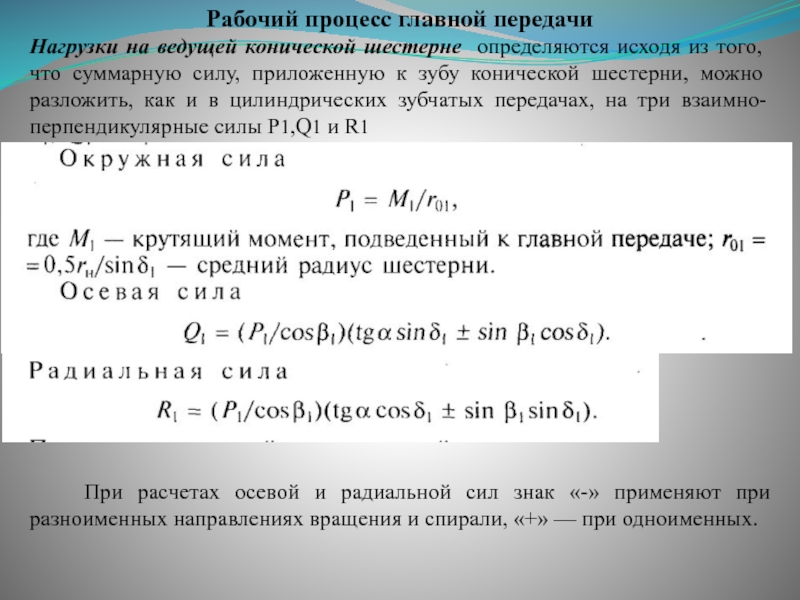

- 42. Рабочий процесс главной передачи Нагрузки на ведущей

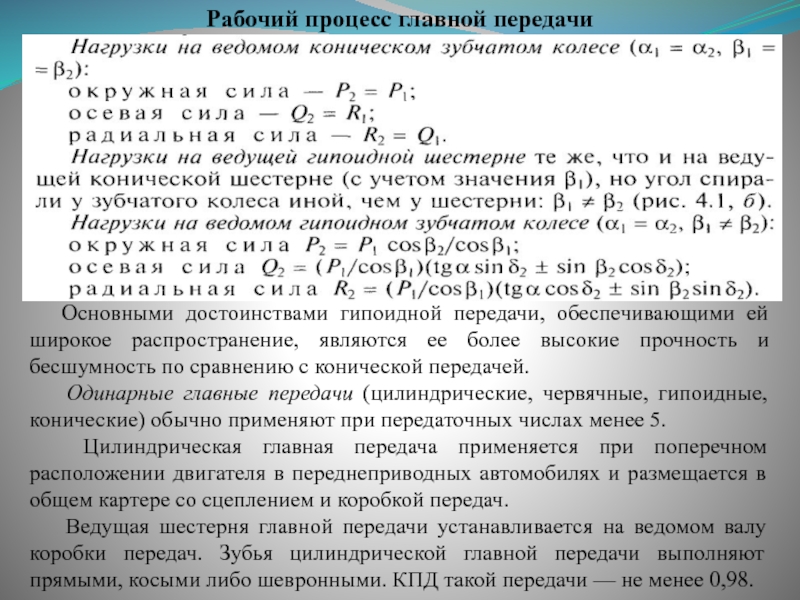

- 43. Рабочий процесс главной передачи

- 44. Рабочий процесс главной передачи Одинарные главные передачи:

- 45. Рабочий процесс главной передачи Двойные главные передачи:

- 46. Рабочий процесс главной передачи Схема для определения

- 47. ТЕМА 5 Дифференциал

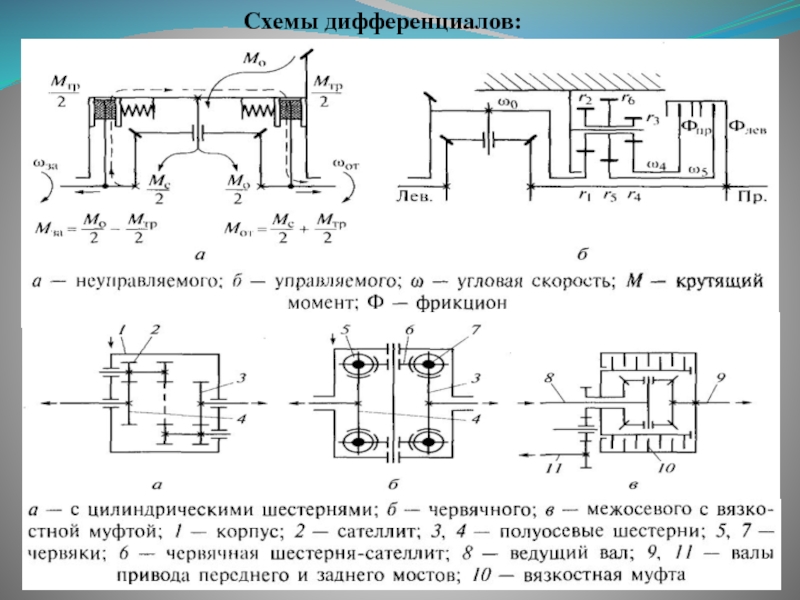

- 48. Схемы дифференциалов:

- 49. Кулачковый дифференциал

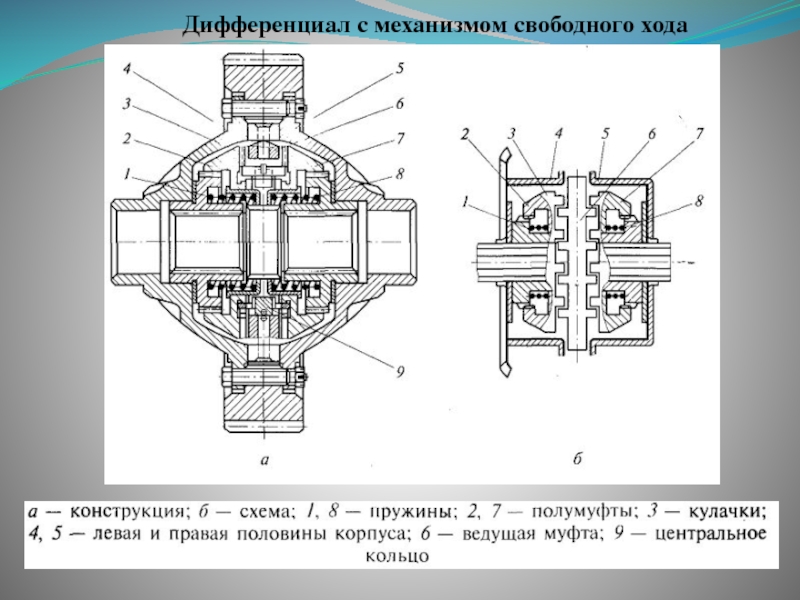

- 50. Дифференциал с механизмом свободного хода

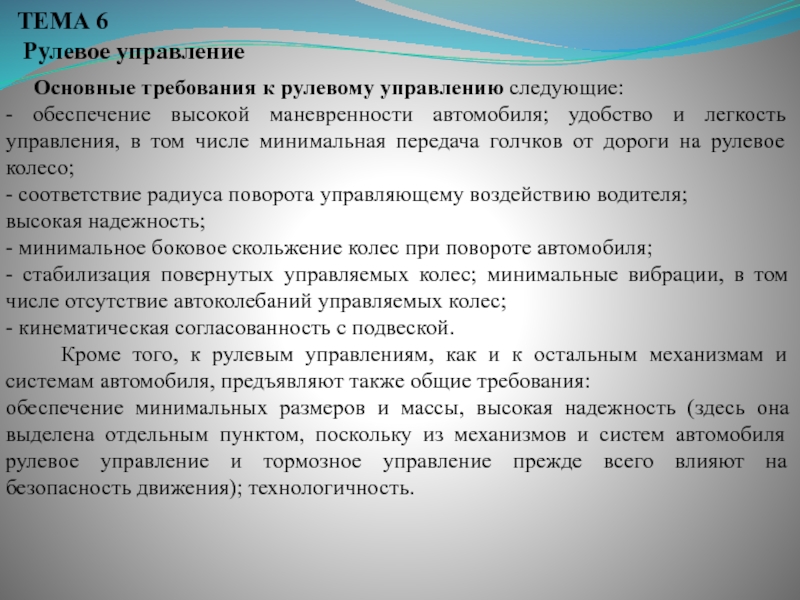

- 51. ТЕМА 6 Рулевое управление

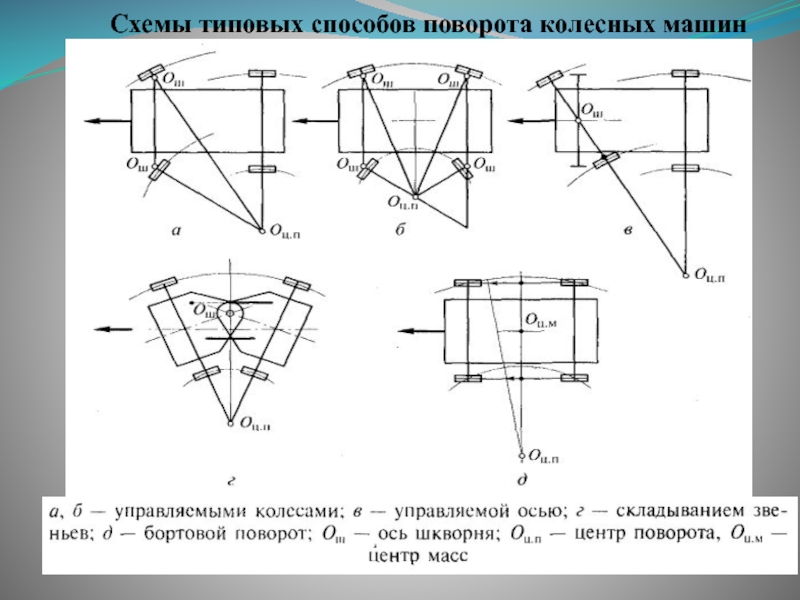

- 52. Схемы типовых способов поворота колесных машин

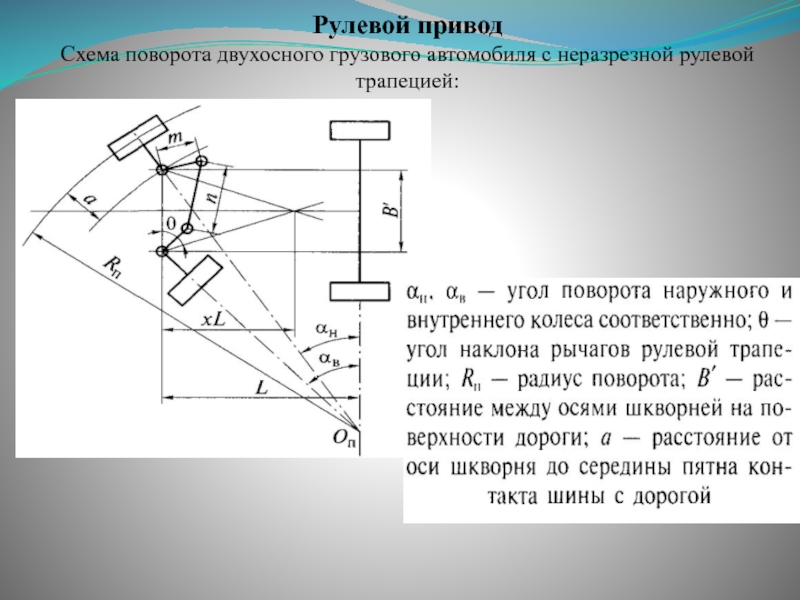

- 53. Рулевой привод Схема поворота двухосного грузового автомобиля с неразрезной рулевой трапецией:

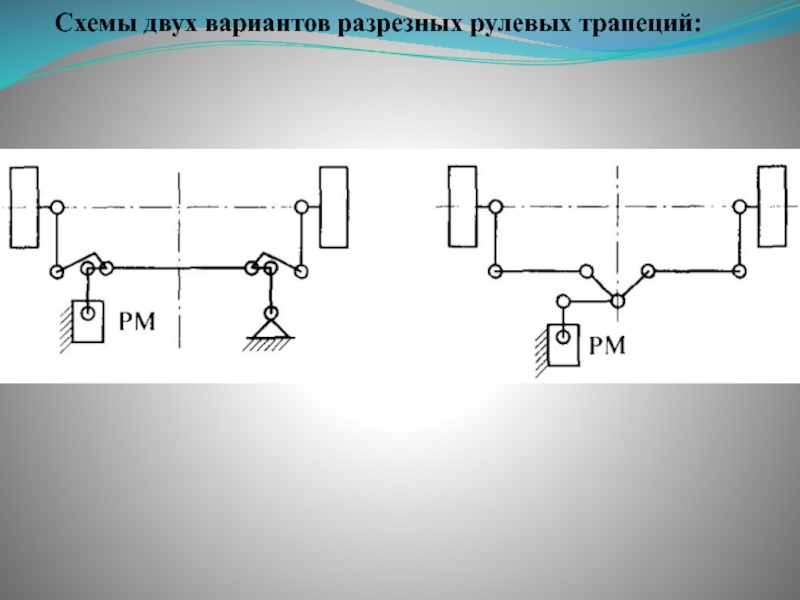

- 54. Схемы двух вариантов разрезных рулевых трапеций:

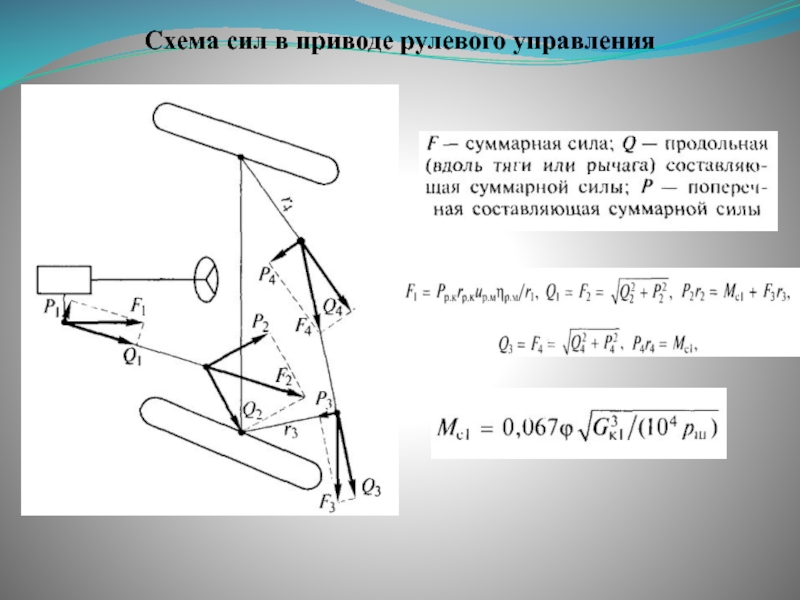

- 55. Схема сил в приводе рулевого управления

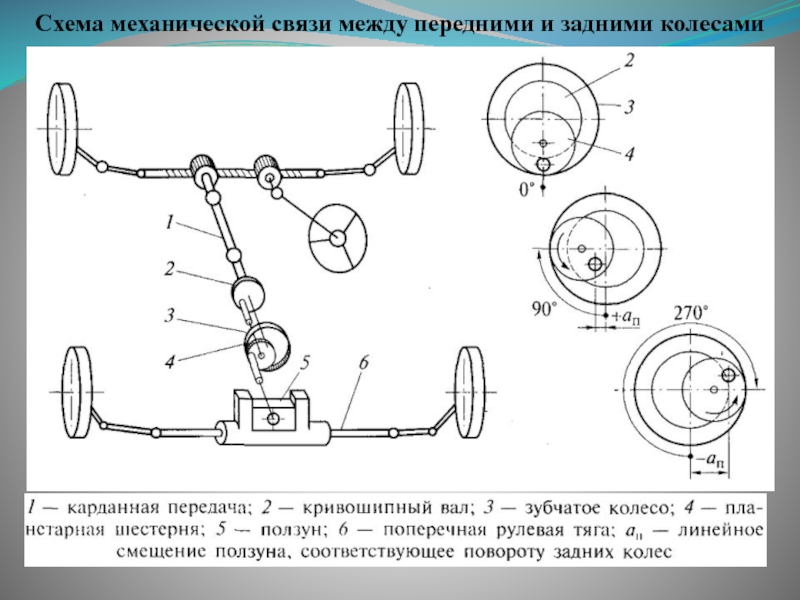

- 56. Схема механической связи между передними и задними колесами

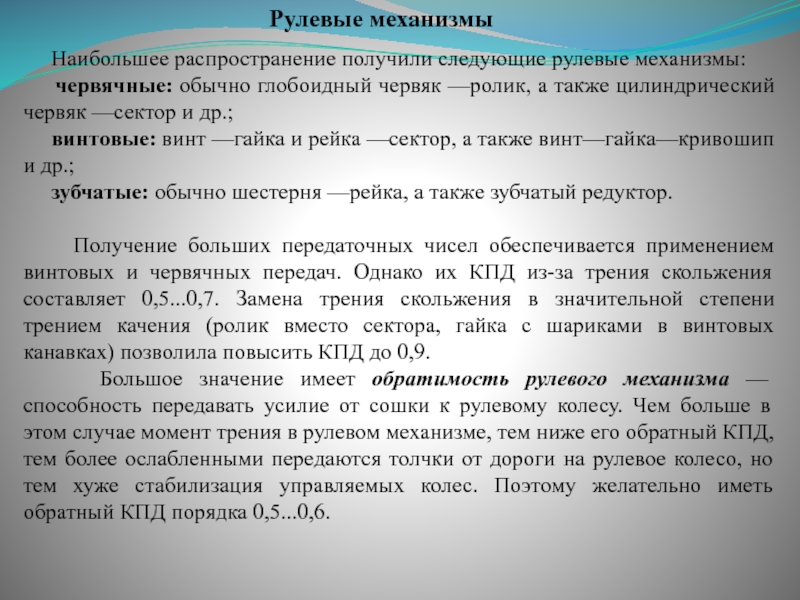

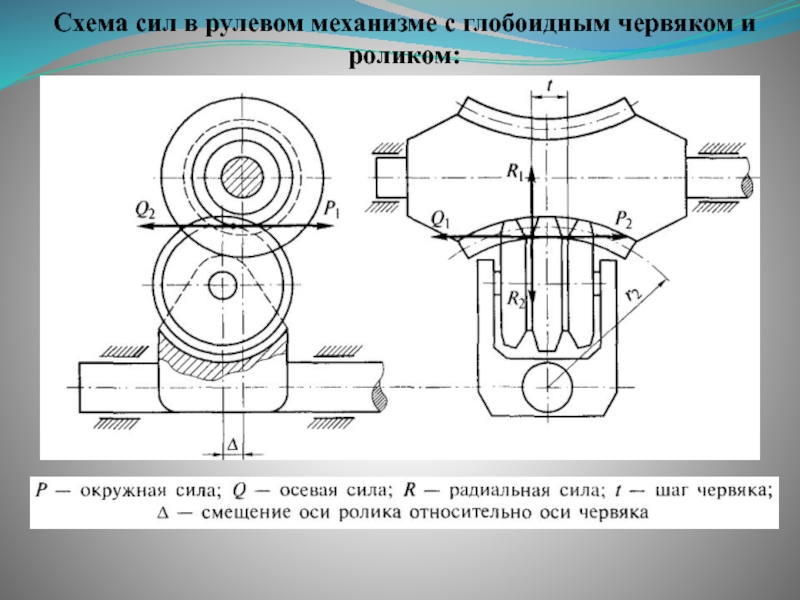

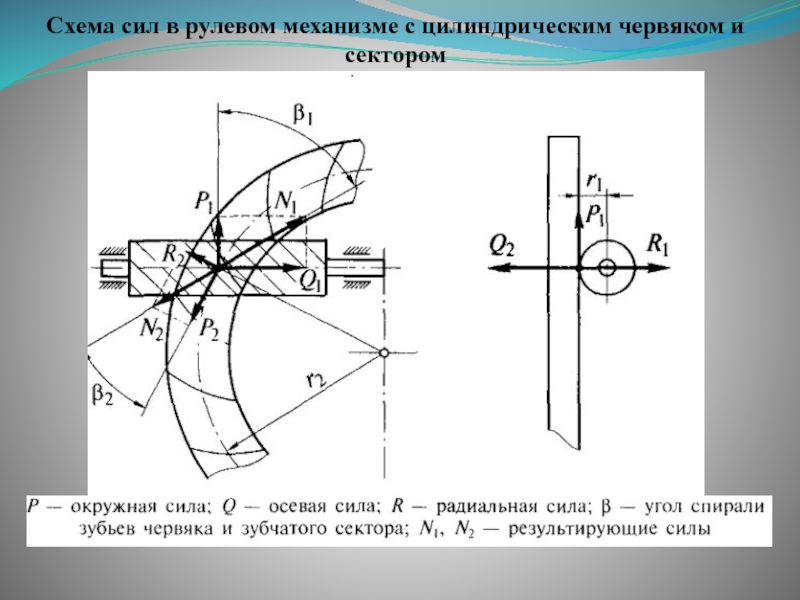

- 57. Рулевые механизмы Наибольшее

- 58. Схема сил в рулевом механизме с глобоидным червяком и роликом:

- 59. Схема сил в рулевом механизме с цилиндрическим червяком и сектором

- 60. Схема сил в рулевом механизме типа винт-гайка и рейка-сектор

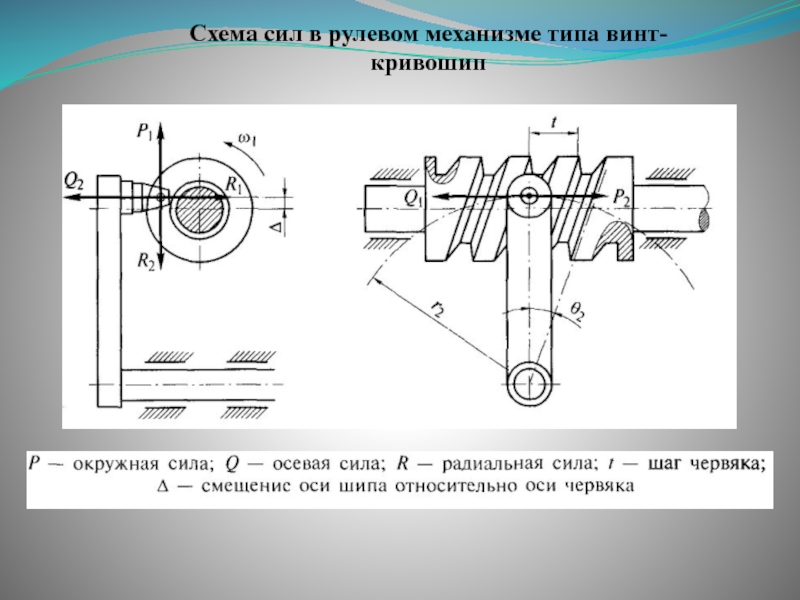

- 61. Схема сил в рулевом механизме типа винт-кривошип

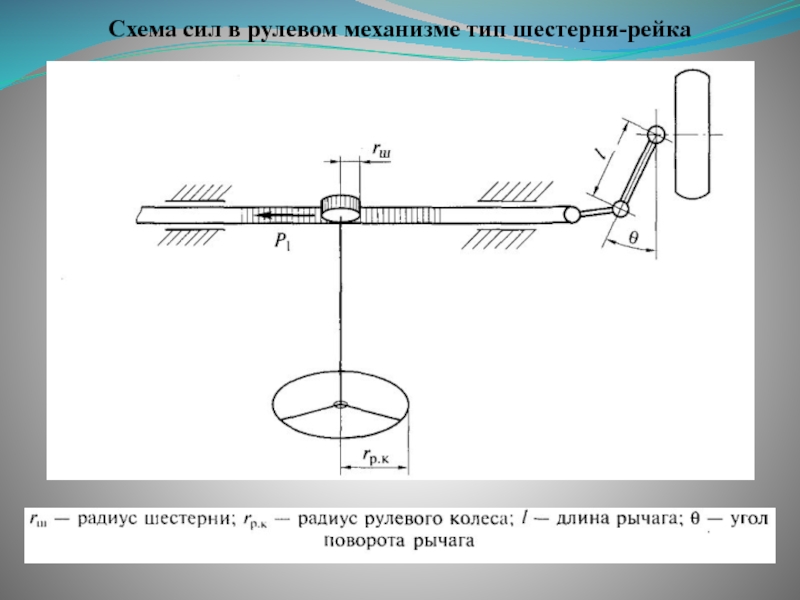

- 62. Схема сил в рулевом механизме тип шестерня-рейка

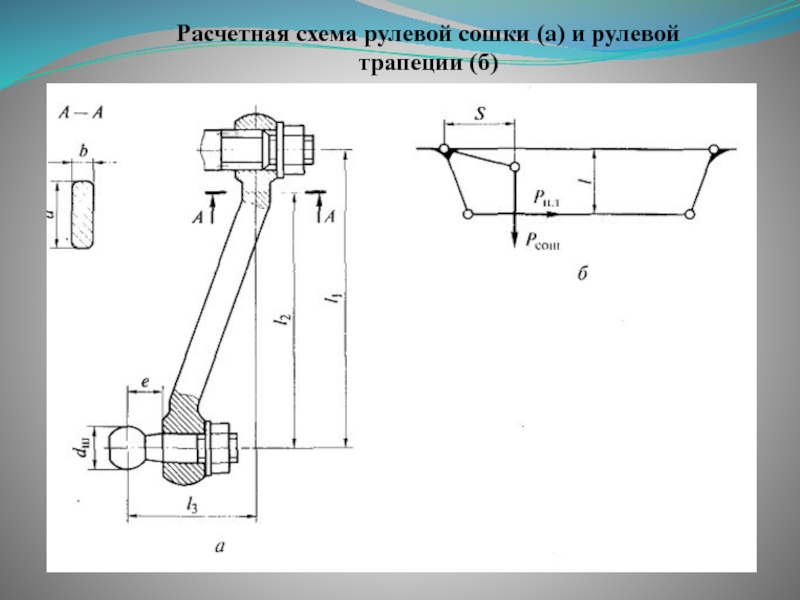

- 63. Расчетная схема рулевой сошки (а) и рулевой трапеции (б)

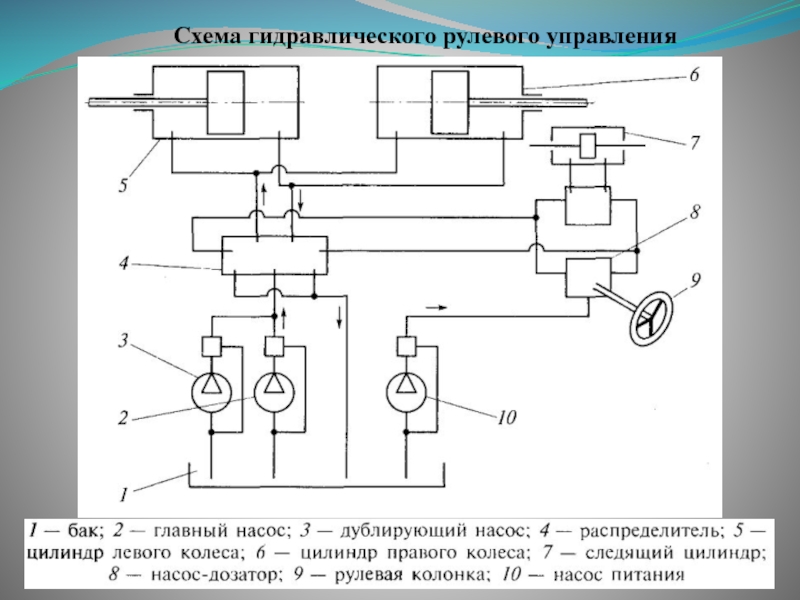

- 64. Схема гидравлического рулевого управления

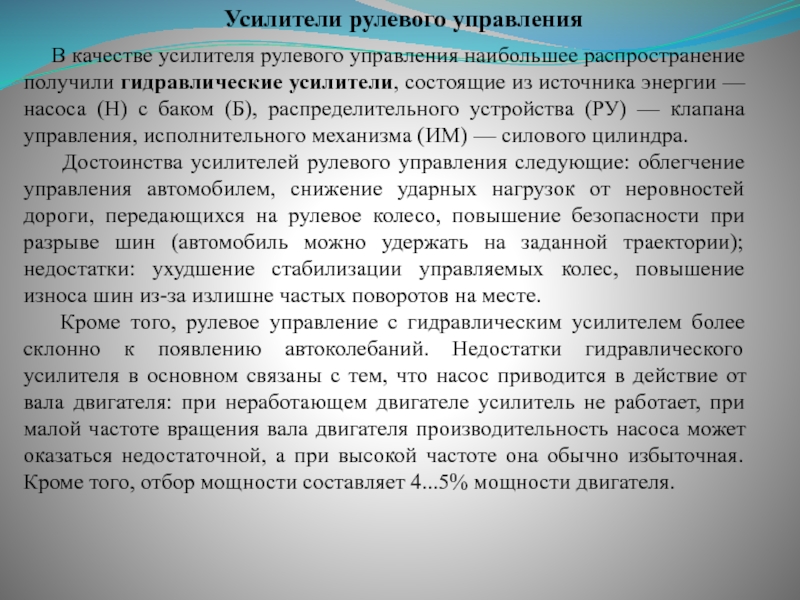

- 65. Усилители рулевого управления В

- 66. Схема гидравлического усилителя рулевого управления

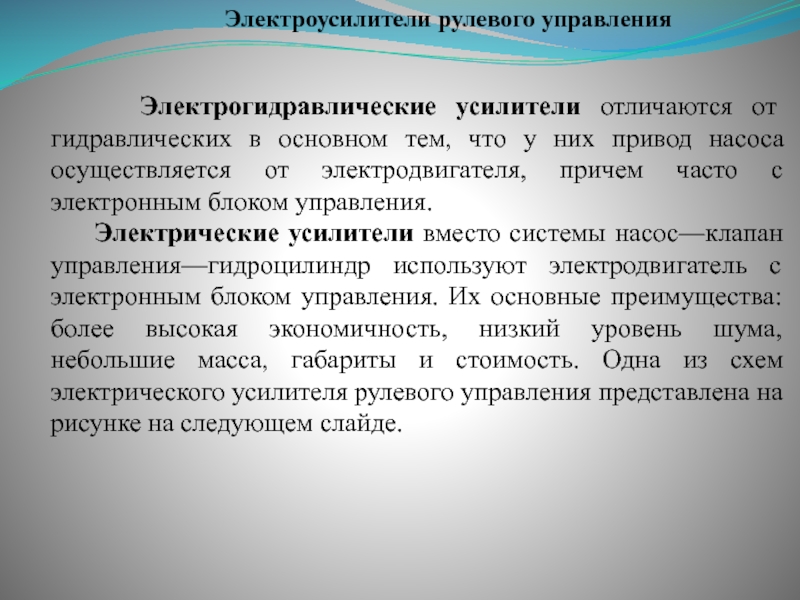

- 67. Электроусилители рулевого управления Электрогидравлические

- 68. Структурная схема электрического усилителя рулевого управления

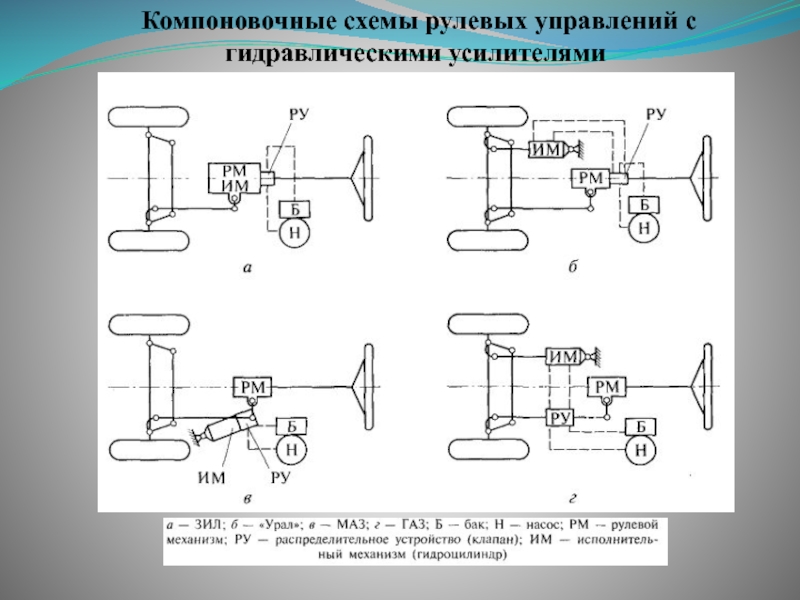

- 69. Компоновочные схемы рулевых управлений с гидравлическими усилителями

- 70. Требования к усилителям рулевого управления Требования к

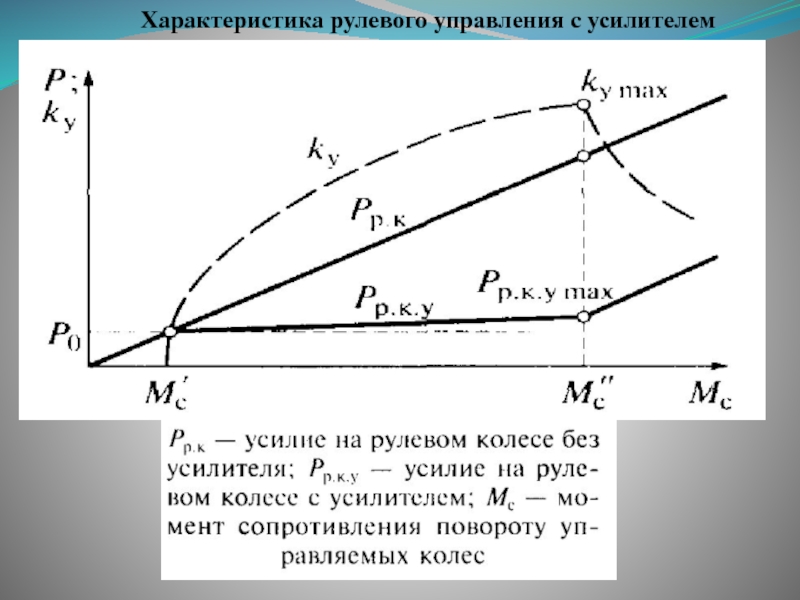

- 71. Характеристика рулевого управления с усилителем

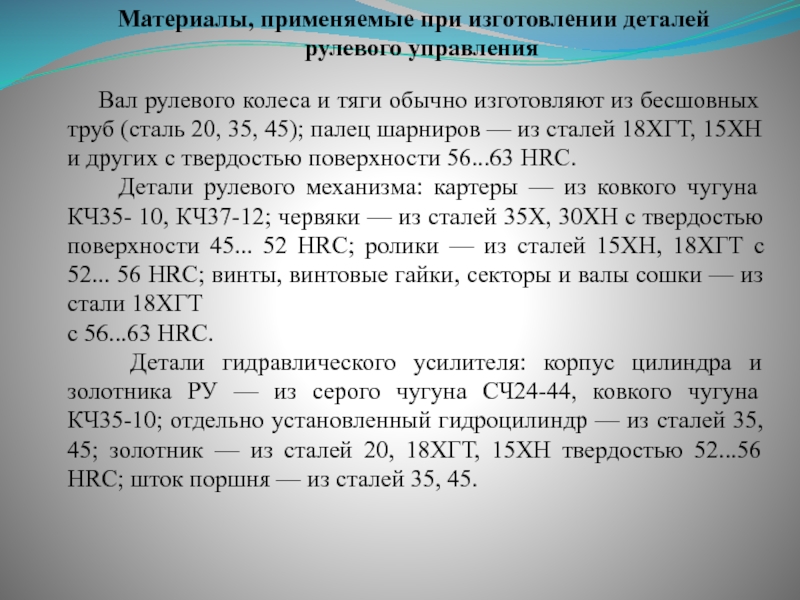

- 72. Материалы, применяемые при изготовлении деталей рулевого

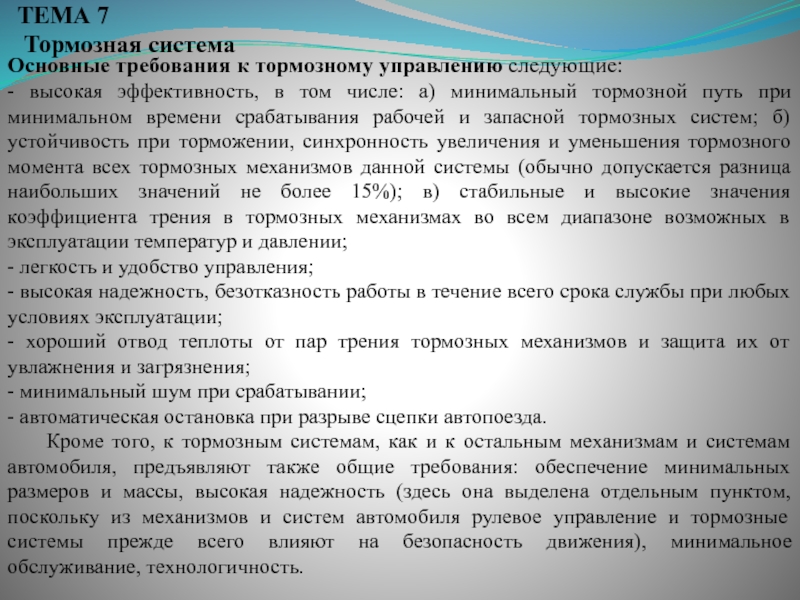

- 73. ТЕМА 7 Тормозная система Основные требования

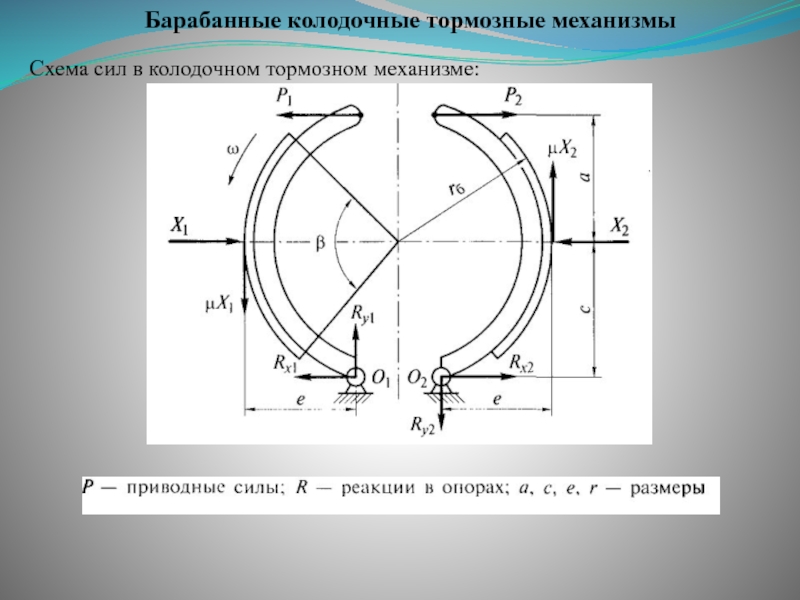

- 74. Барабанные колодочные тормозные механизмы Схема сил в колодочном тормозном механизме:

- 75. Схемы колодочных тормозных механизмов Барабанные колодочные тормозные механизмы

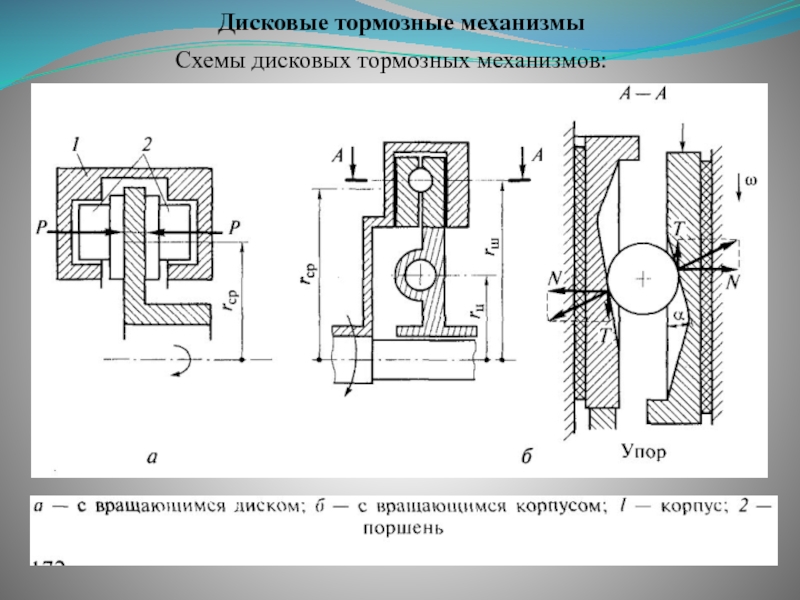

- 76. Схемы дисковых тормозных механизмов: Дисковые тормозные механизмы

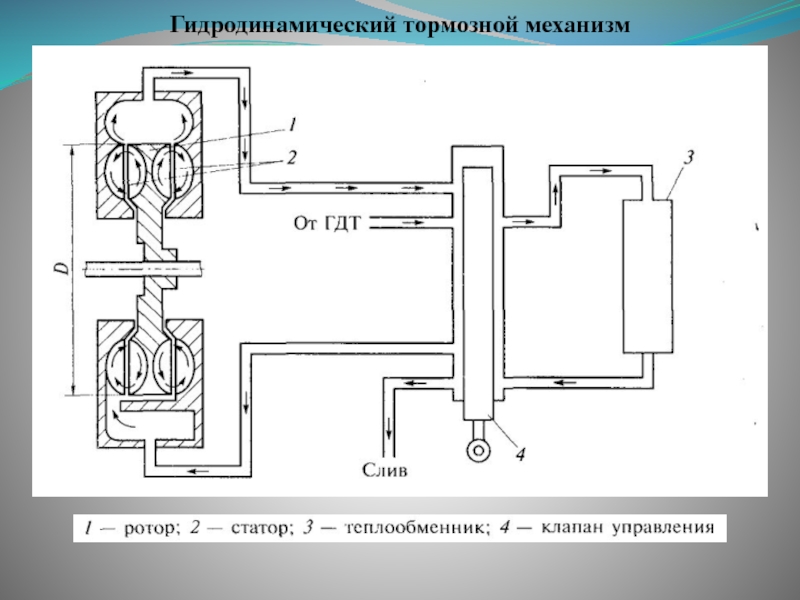

- 77. Гидродинамический тормозной механизм

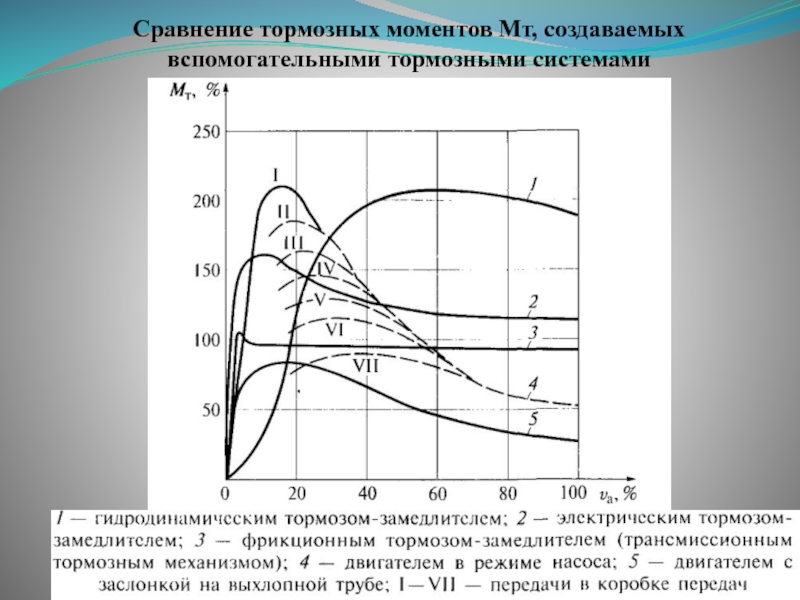

- 78. Сравнение тормозных моментов Мт, создаваемых вспомогательными тормозными системами

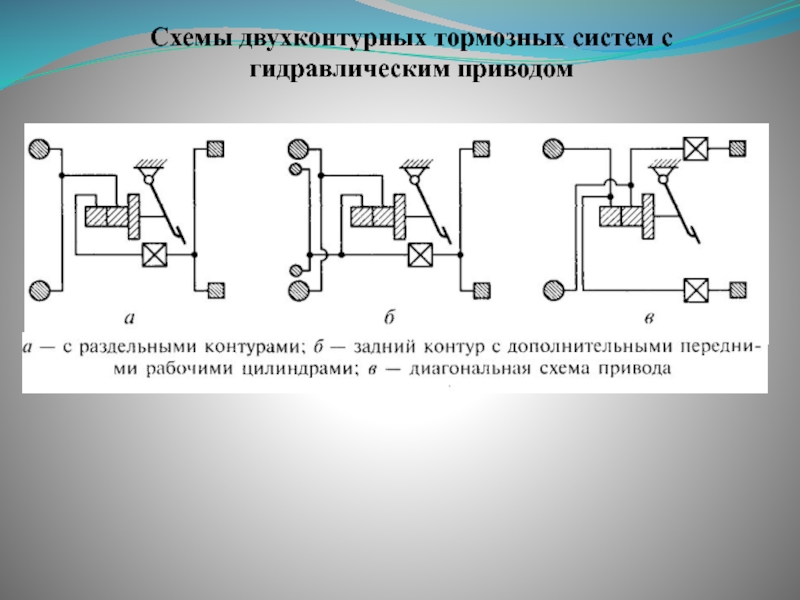

- 79. Схемы двухконтурных тормозных систем с гидравлическим приводом

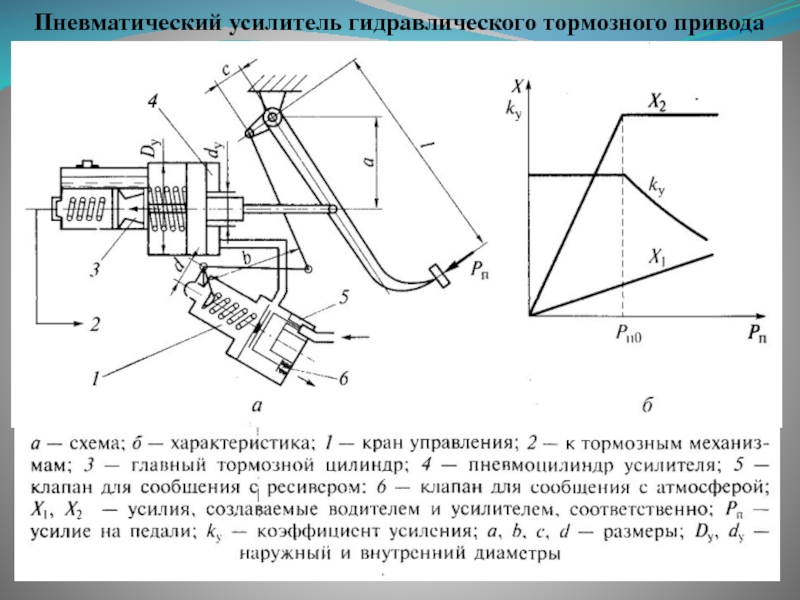

- 80. Пневматический усилитель гидравлического тормозного привода

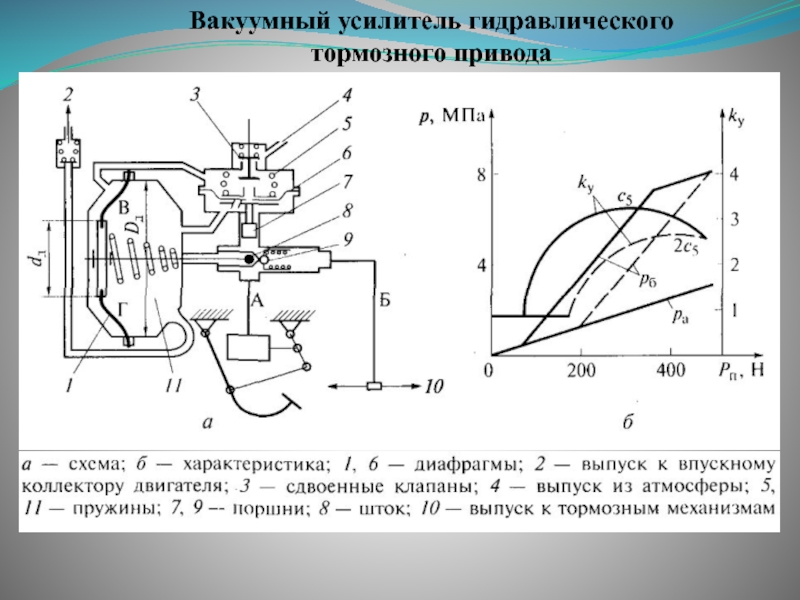

- 81. Вакуумный усилитель гидравлического тормозного привода

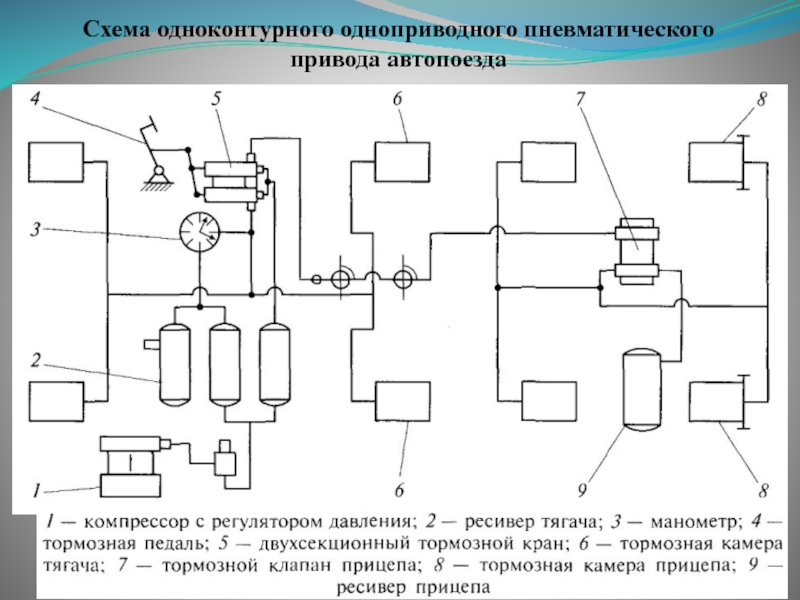

- 82. Схема одноконтурного одноприводного пневматического привода автопоезда

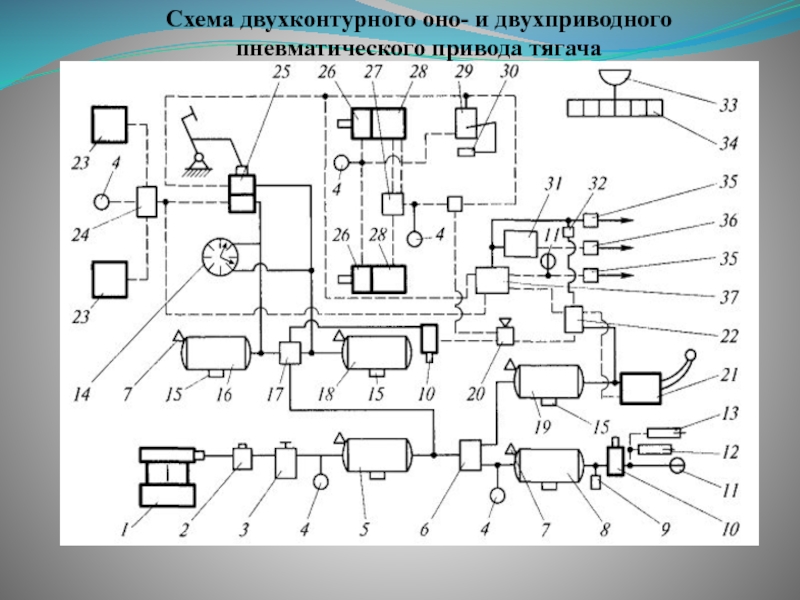

- 83. Схема двухконтурного оно- и двухприводного пневматического привода тягача

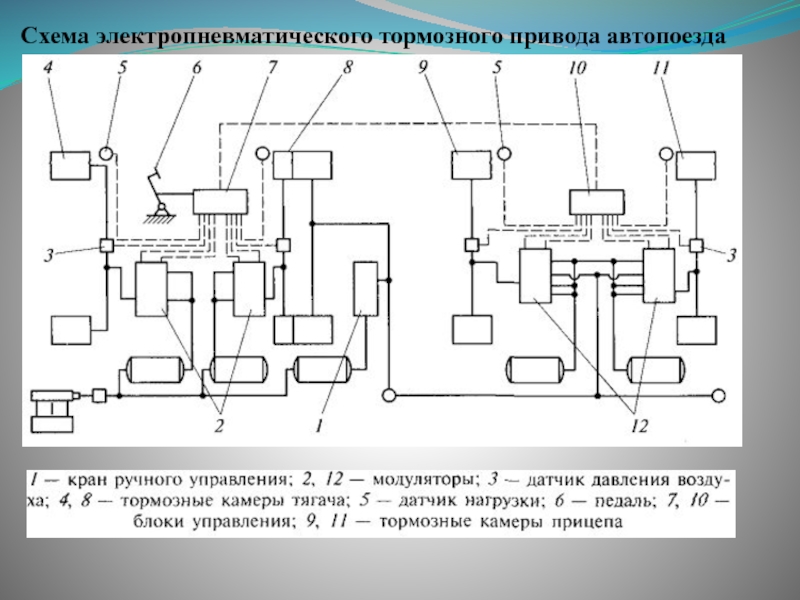

- 84. Схема электропневматического тормозного привода автопоезда

- 85. Схема двухсекционного тормозного крана

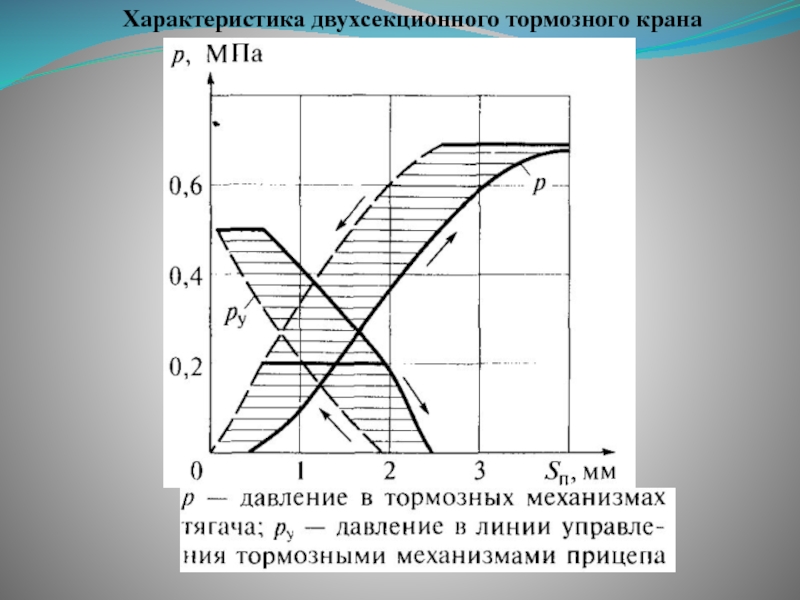

- 86. Характеристика двухсекционного тормозного крана

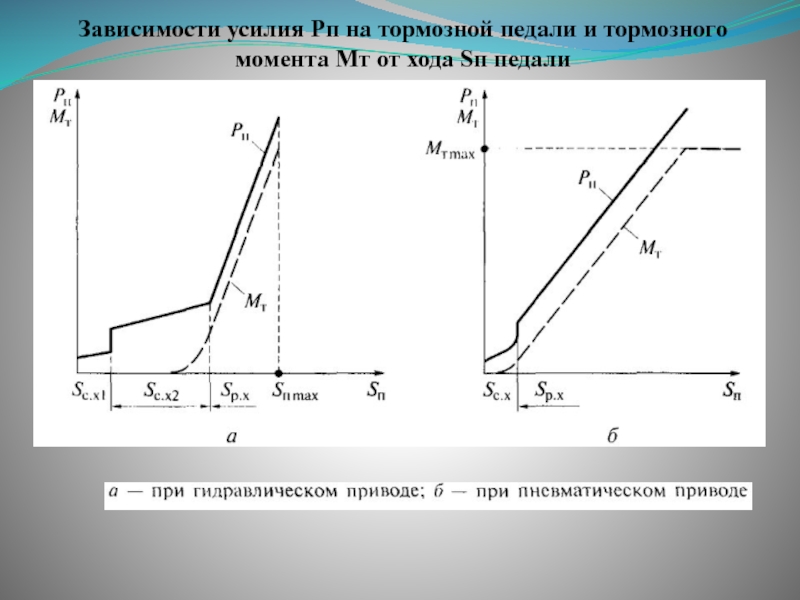

- 87. Зависимости усилия Pп на тормозной педали и тормозного момента Мт от хода Sп педали

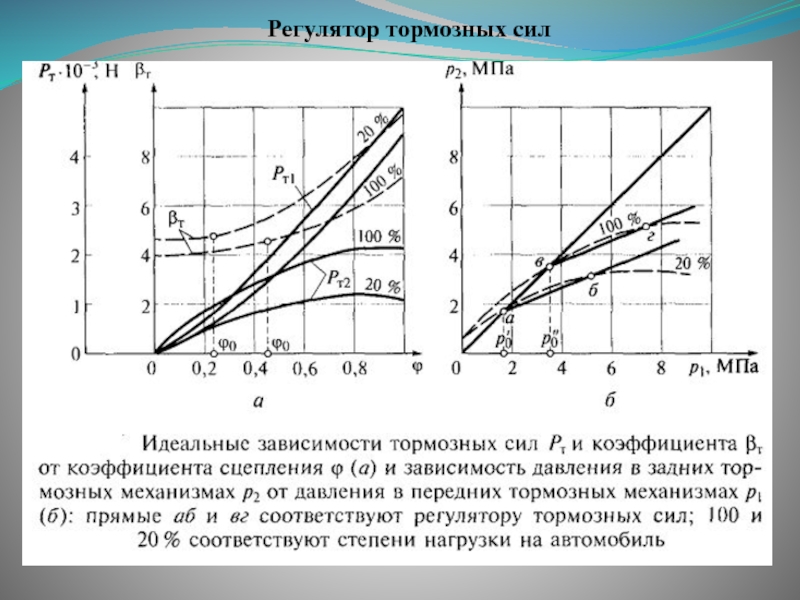

- 88. Регулятор тормозных сил

- 89. Схема динамического регулятора тормозных сил (а)

- 90. Схема лучевого регулятора тормозных сил (а) и его характеристика (б)

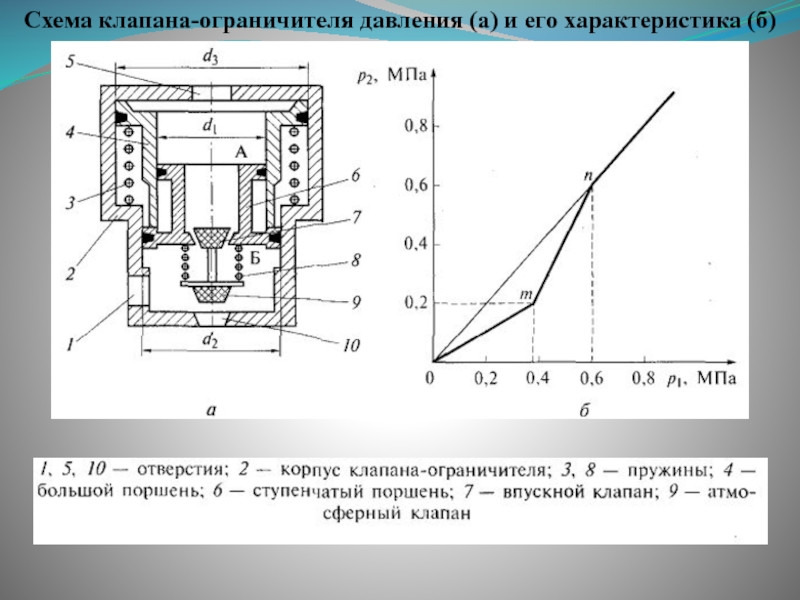

- 91. Схема клапана-ограничителя давления (а) и его характеристика (б)

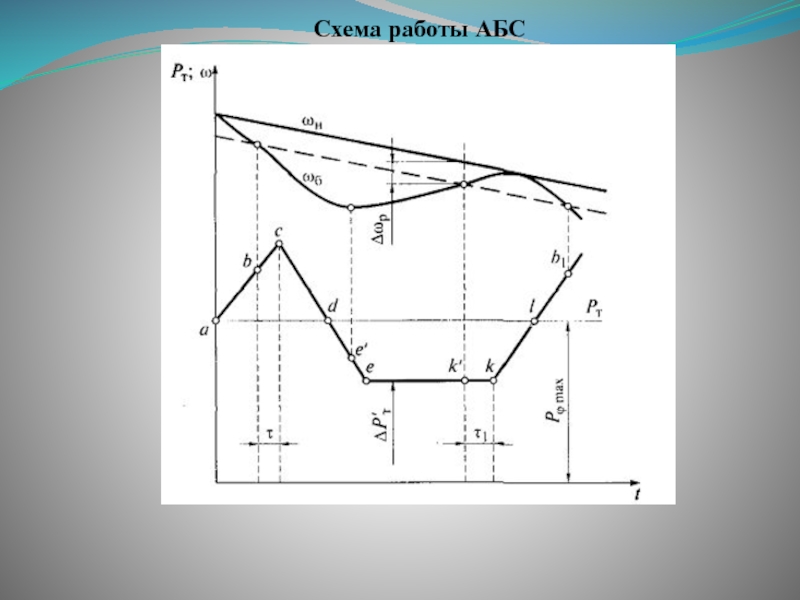

- 92. Схема работы АБС

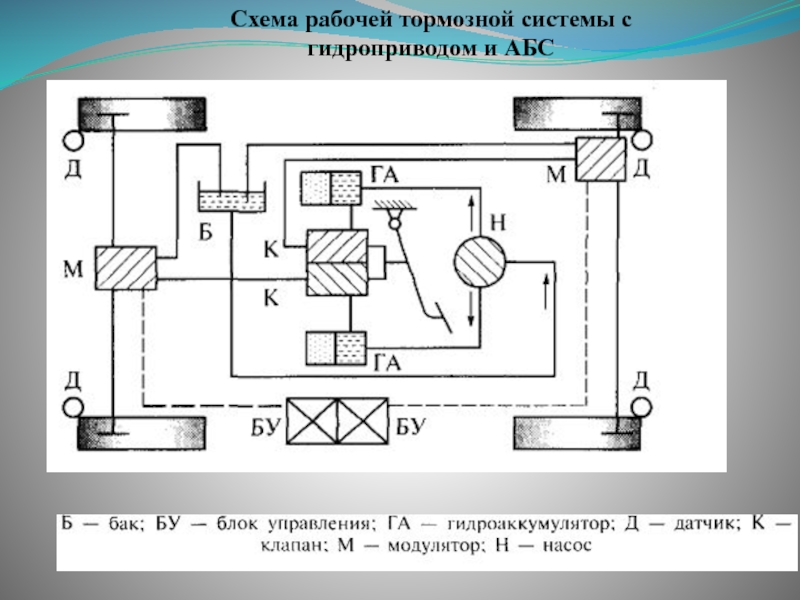

- 93. Схема рабочей тормозной системы с гидроприводом и АБС

- 94. Материалы деталей тормозной системы Материалы.

- 95. Требования к подвескам ТЕМА 8 Подвески

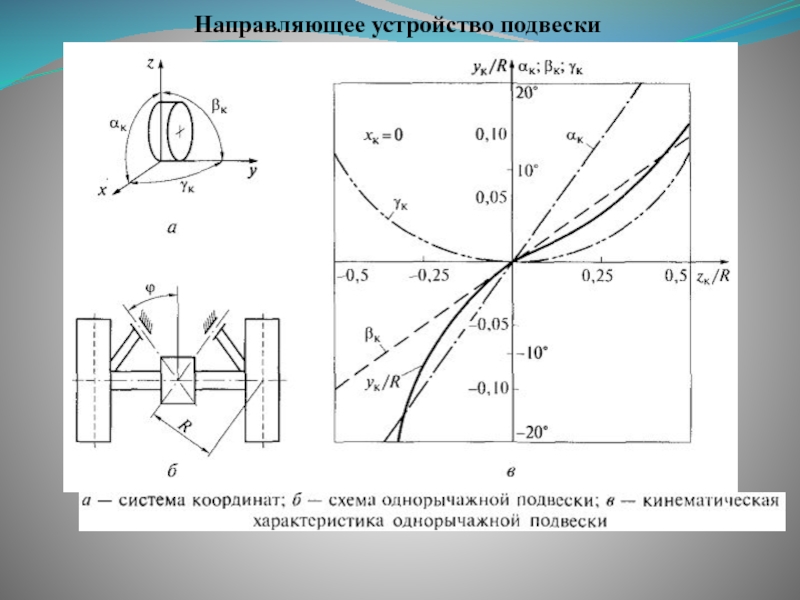

- 96. Направляющее устройство подвески

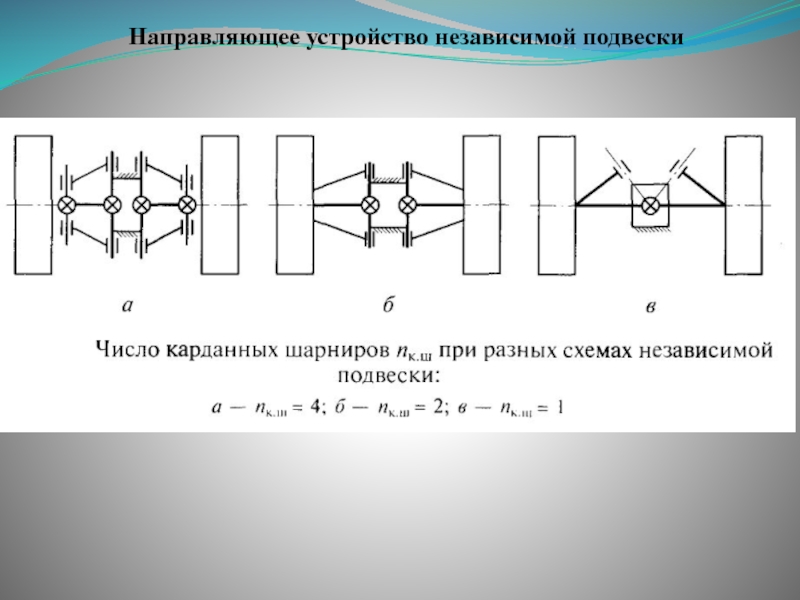

- 97. Направляющее устройство независимой подвески

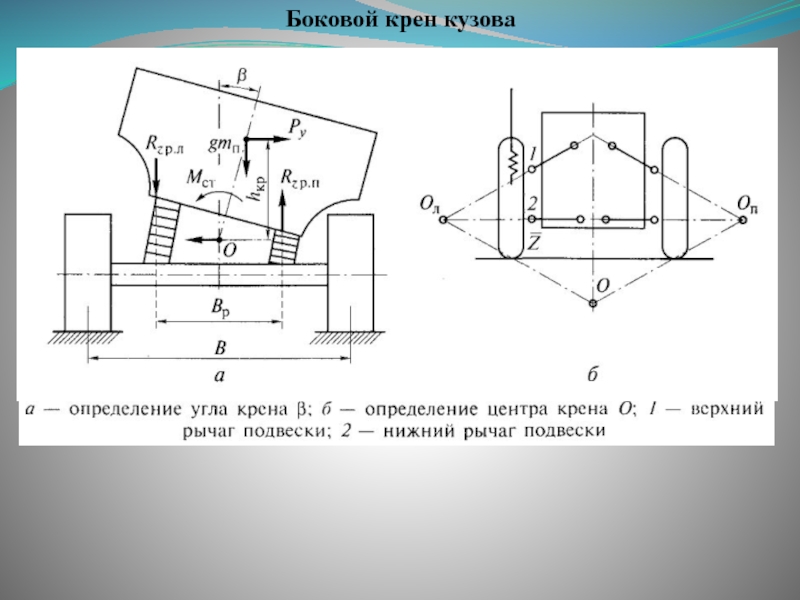

- 98. Боковой крен кузова

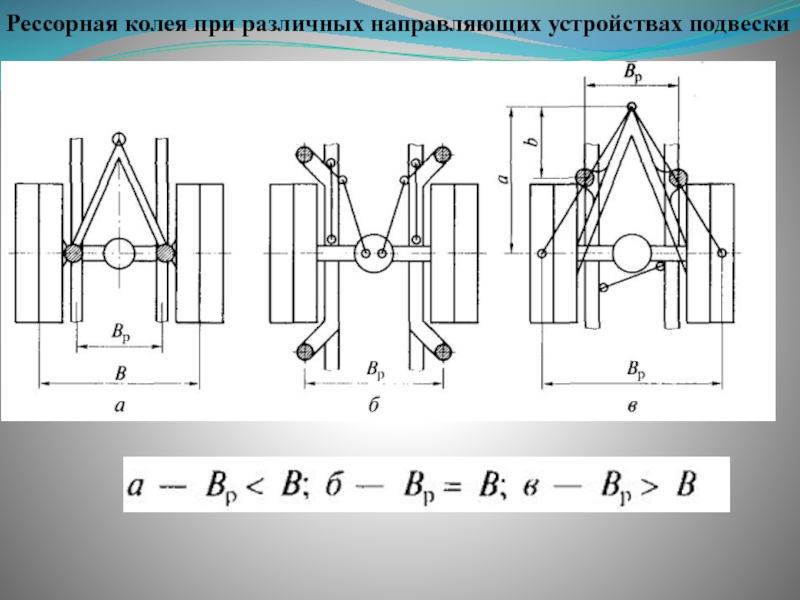

- 99. Рессорная колея при различных направляющих устройствах подвески

- 100. Схема сил в направляющем устройстве подвески

- 101. Схема сил в направляющем устройстве балансирной подвески

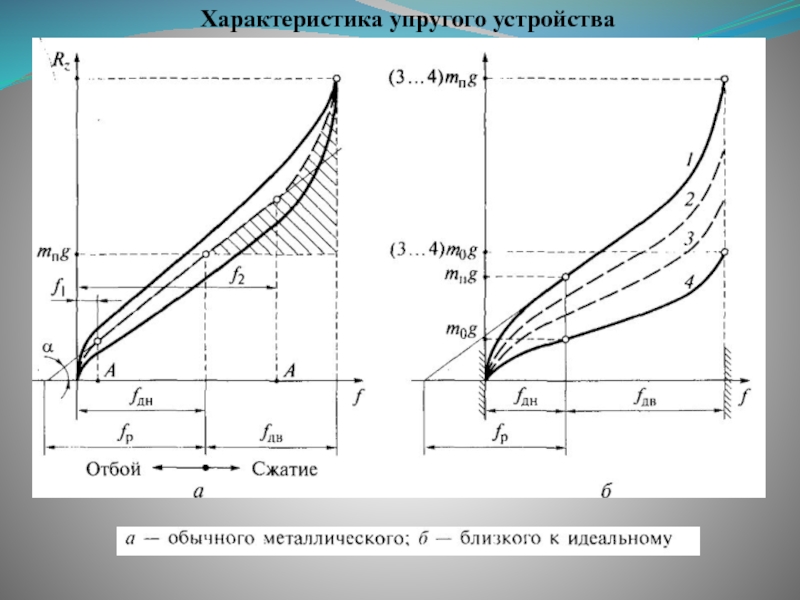

- 102. Характеристика упругого устройства

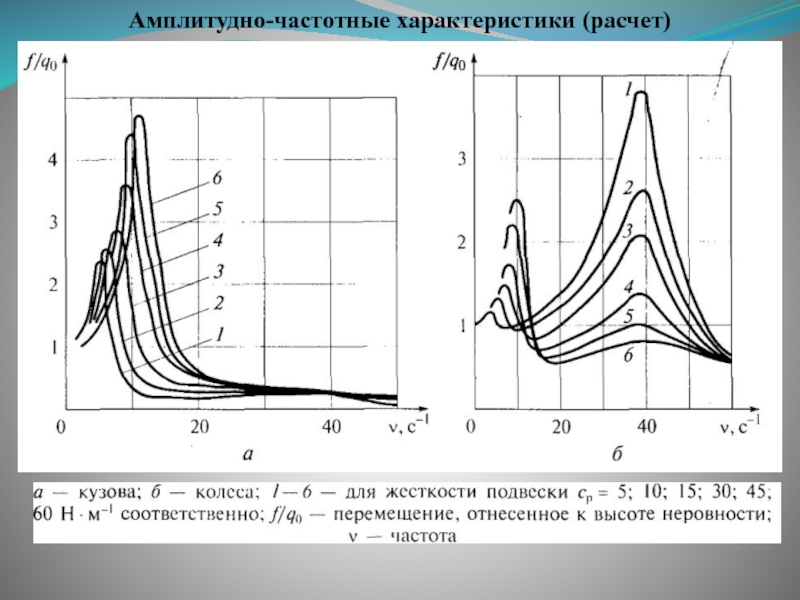

- 103. Амплитудно-частотные характеристики (расчет)

- 104. Баллон (а) упругого устройства пневматической подвески и цилиндр (б) гидропневматической подвески

- 105. Амортизатор

- 106. Расчетные схемы резиновых упругих деталей

- 107. Расчетная схема балки ведущего моста

- 108. Расчетная схема поворотной цапфы (а) и шкворня (б)

- 109. Требования к колесам и шинам ТЕМА 9

- 110. Требования к колесам и шинам

- 111. Требования к колесам и шинам

- 112. Малое давление на грунт обеспечивается

- 113. Требования к кузовам и рамам ТЕМА 10

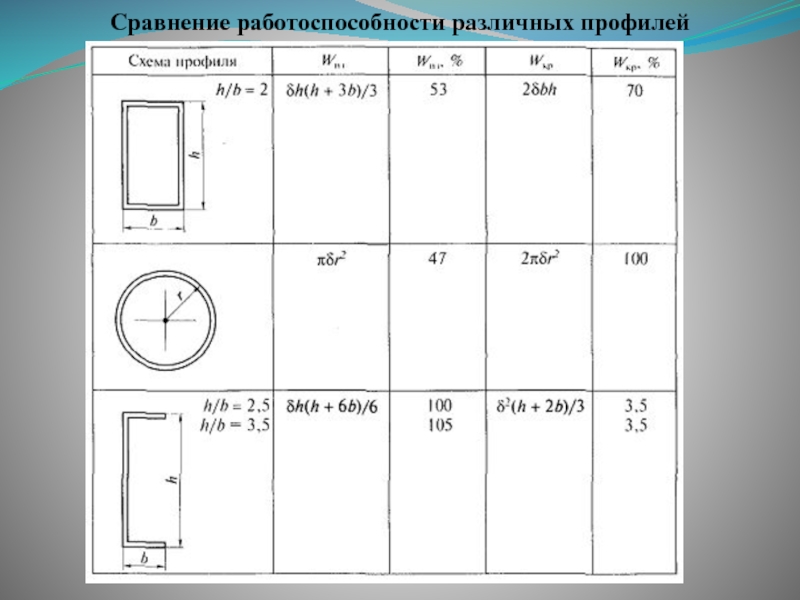

- 114. Сравнение работоспособности различных профилей

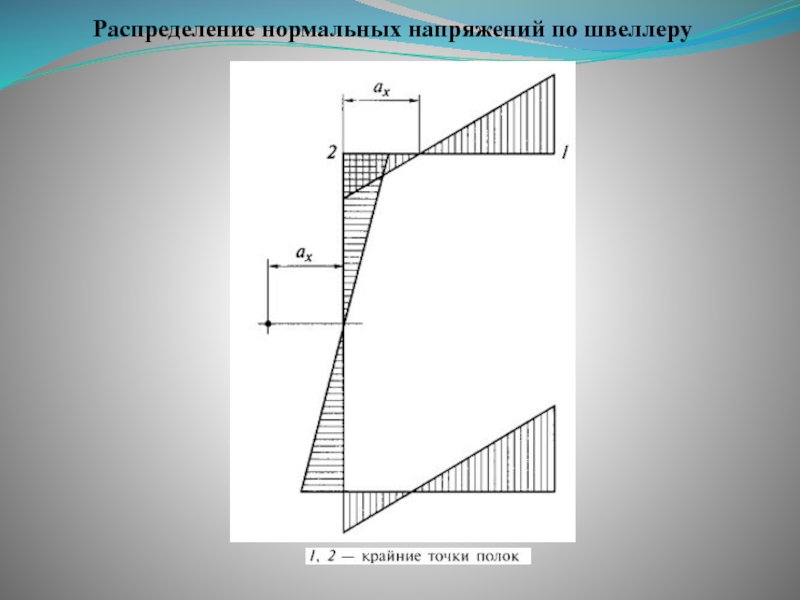

- 115. Распределение нормальных напряжений по швеллеру

- 116. Схема нагружения заклепочного соединения

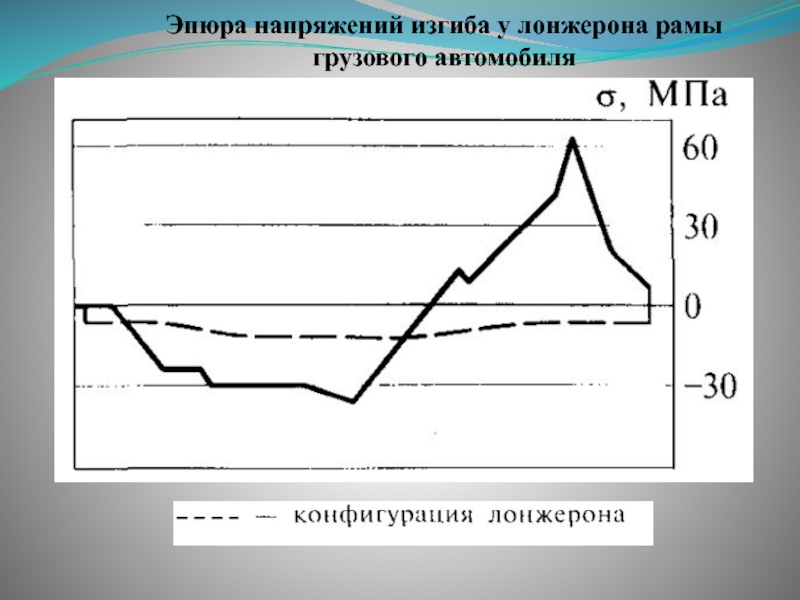

- 117. Эпюра напряжений изгиба у лонжерона рамы грузового автомобиля

- 118. Схемы последовательности расчета рамы на кручение

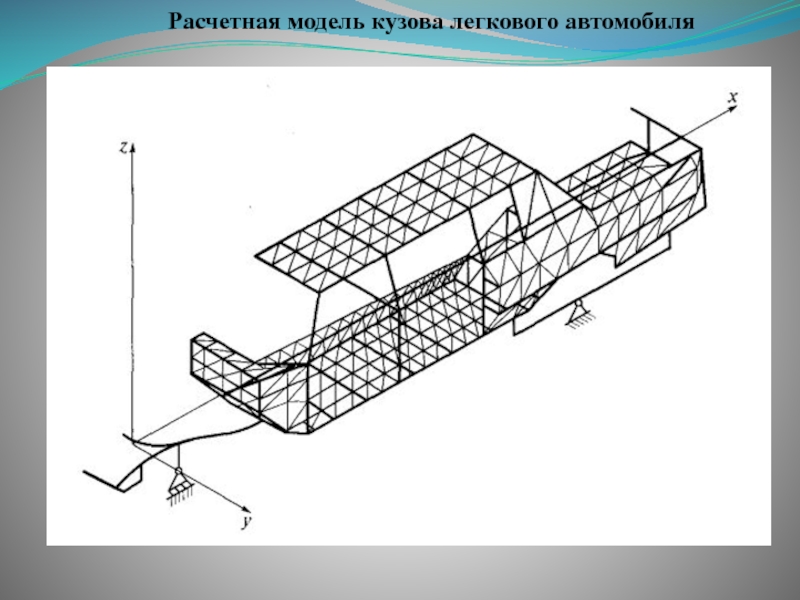

- 119. Расчетная модель кузова легкового автомобиля

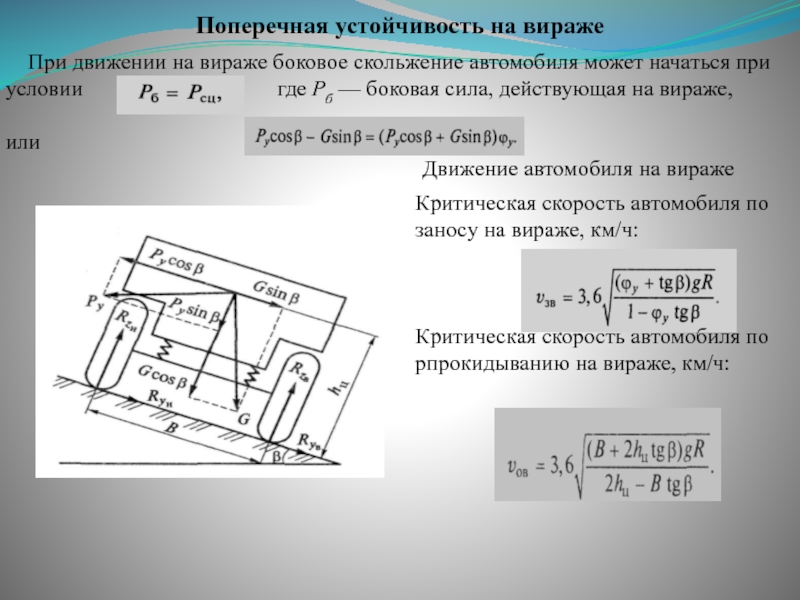

- 120. Поперечная устойчивость на вираже При

- 121. Занос автомобиля В процессе

- 122. ТЕМА 15 Устойчивость, ее зависимость от конструктивных

- 123. Продольная устойчивость автопоезда Признаком нарушения

- 124. Влияние различных факторов на устойчивость автомобиля

- 125. ТЕМА 16 Проходимость, ее зависимость от

- 126. Тяговые и опорно-сцепные параметры проходимости

- 127. Тяговые и опорно-сцепные параметры проходимости

- 128. Влияние различных факторов на проходимость автомобиля

Слайд 1Министерство образования и науки РФ

Государственное образовательное учреждение высшего профессионального образования

«Тульский

Политехнический институт

Кафедра «Автомобили и автомобильное хозяйство»

ПРЕЗЕНТАЦИЯ ЛЕКЦИОННОГО КУРСА

по учебной дисциплине (модулю)

АВТОМОБИЛИ

(АВТОМОБИЛИ –3)

Направление подготовки: 23.03.03 - Эксплуатация транспортно-технологических машин и комплексов

Профиль подготовки: Автомобили и автомобильное хозяйство

Квалификация (степень) выпускника: прикладной бакалавр

Форма обучения: очная

Тула 2014 г.

Слайд 2ТЕМА 1

Сцепление

Рабочий процесс фрикционного неавтоматического сцепления

Для сцепления можно

- включение;

- включенное;

- выключение;

- выключенное.

Особенности рабочего процесса фрикционного сцепления состоят в следующем.

При включении: соединение ведущих и ведомых частей происходит плавно благодаря возможности длительного взаимного проскальзывания (буксования) поверхностей трения;

при включенном состоянии: передача крутящего момента происходит за счет сил трения между поверхностями трения ведущих и ведомых частей, прижатых друг к другу;

при выключении: возможно быстрое и беспрепятственное прекращение передачи крутящего момента благодаря разъединению ведущих и ведомых частей;

при выключенном состоянии: отсутствует передача крутящего момента при нагруженном состоянии привода выключения сцепления.

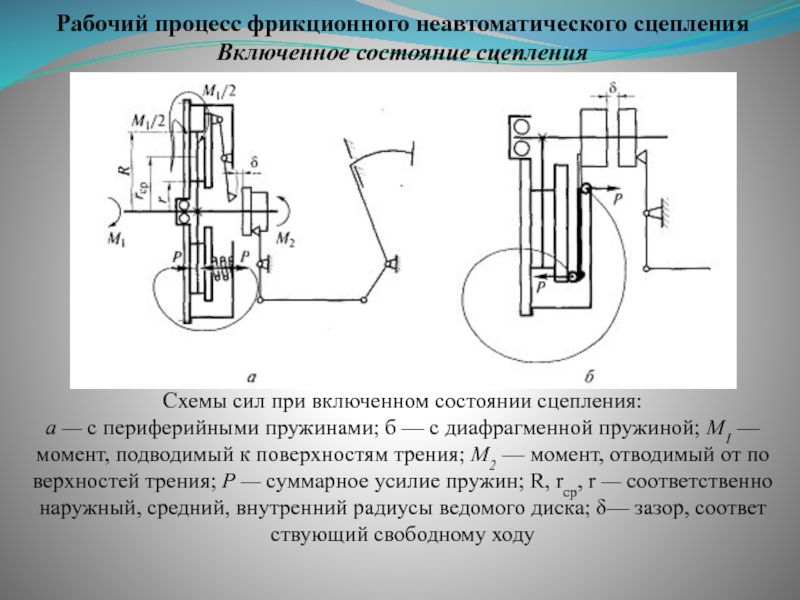

Слайд 3Рабочий процесс фрикционного неавтоматического сцепления

Включенное состояние сцепления

Схемы сил при включенном состоянии

а — с периферийными пружинами; б — с диафрагменной пружиной; М1 — момент, подводимый к поверхностям трения; М2 — момент, отводимый от поверхностей трения; Р — суммарное усилие пружин; R, rср, r — соответственно наружный, средний, внутренний радиусы ведомого диска; δ— зазор, соответствующий свободному ходу

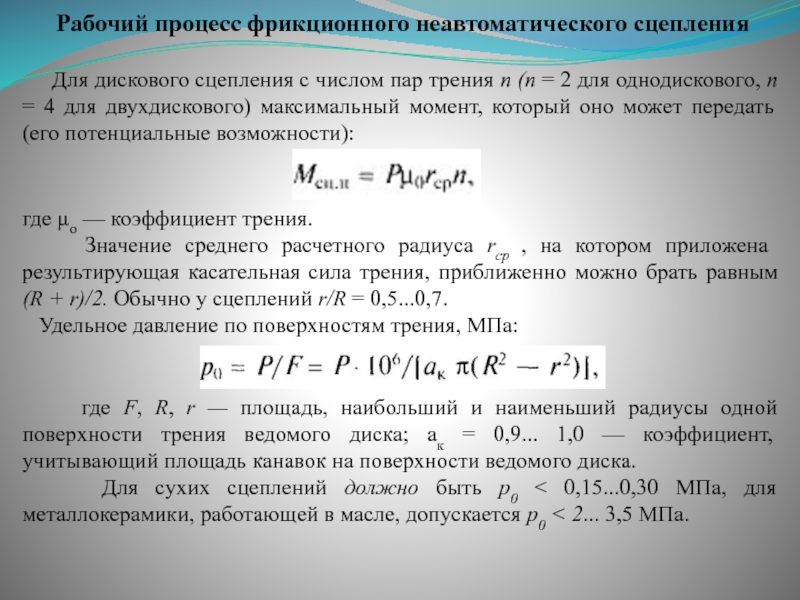

Слайд 4Рабочий процесс фрикционного неавтоматического сцепления

Для дискового сцепления с

где µo — коэффициент трения.

Значение среднего расчетного радиуса rср , на котором приложена результирующая касательная сила трения, приближенно можно брать равным (R + r)/2. Обычно у сцеплений r/R = 0,5...0,7.

Удельное давление по поверхностям трения, МПа:

где F, R, r — площадь, наибольший и наименьший радиусы одной поверхности трения ведомого диска; aк = 0,9... 1,0 — коэффициент, учитывающий площадь канавок на поверхности ведомого диска.

Для сухих сцеплений должно быть р0 < 0,15...0,30 МПа, для металлокерамики, работающей в масле, допускается р0 < 2... 3,5 МПа.

Слайд 5Рабочий процесс фрикционного неавтоматического сцепления

Зависимость силы Р от

1 — периферийных жестких цилиндрических; 2— периферийных мягких цилиндрических; 3 — диафрагменной; 4 — конической; ƒ0 — предварительное сжатие; ƒв — сжатие при выключении сцепления; Δƒ — уменьшение сжатия при износе поверхностей трения; ΔР— уменьшение силы Р, соответствующее Δƒ; Рв — значение силы Р при полном выключении сцепления

Слайд 6Рабочий процесс фрикционного неавтоматического сцепления

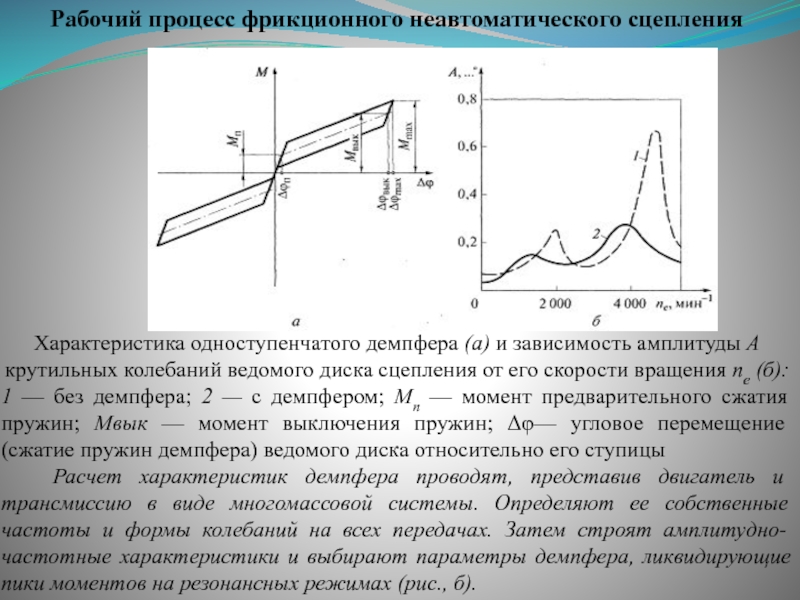

Характеристика одноступенчатого демпфера (а)

1 — без демпфера; 2 — с демпфером; Мп — момент предварительного сжатия пружин; Мвык — момент выключения пружин; Δφ— угловое перемещение (сжатие пружин демпфера) ведомого диска относительно его ступицы

Расчет характеристик демпфера проводят, представив двигатель и трансмиссию в виде многомассовой системы. Определяют ее собственные частоты и формы колебаний на всех передачах. Затем строят амплитудно-частотные характеристики и выбирают параметры демпфера, ликвидирующие пики моментов на резонансных режимах (рис., б).

Слайд 7Рабочий процесс фрикционного неавтоматического сцепления

Выключенное состояние сцепления

При этом

Схемы сил при выключенном состоянии сцепления:

Слайд 8Рабочий процесс фрикционного неавтоматического сцепления

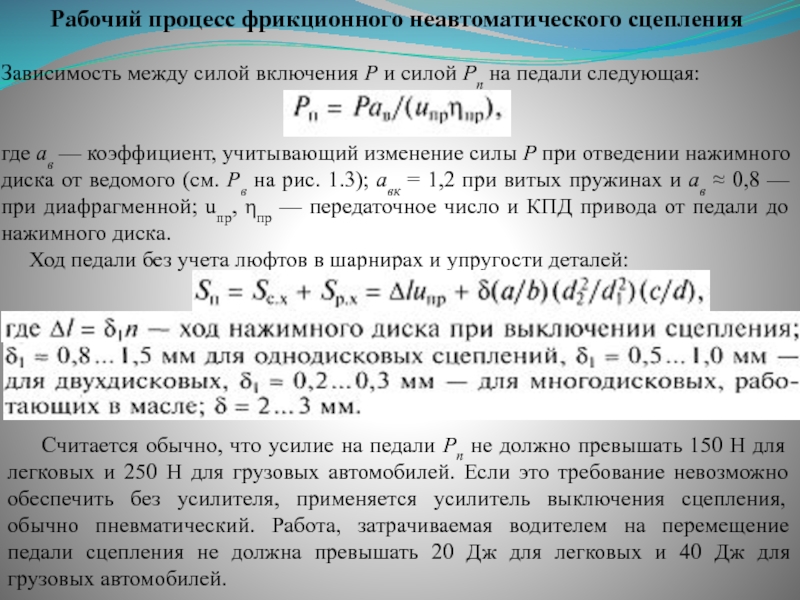

Зависимость между силой включения

где ав — коэффициент, учитывающий изменение силы Р при отведении нажимного диска от ведомого (см. Рв на рис. 1.3); авк = 1,2 при витых пружинах и ав ≈ 0,8 — при диафрагменной; uпр, ηпр — передаточное число и КПД привода от педали до нажимного диска.

Ход педали без учета люфтов в шарнирах и упругости деталей:

Считается обычно, что усилие на педали Рп не должно превышать 150 Н для легковых и 250 Н для грузовых автомобилей. Если это требование невозможно обеспечить без усилителя, применяется усилитель выключения сцепления, обычно пневматический. Работа, затрачиваемая водителем на перемещение педали сцепления не должна превышать 20 Дж для легковых и 40 Дж для грузовых автомобилей.

Слайд 9Рабочий процесс фрикционного неавтоматического сцепления

Включение сцепления

Соответствующая ей математическая модель состоит из двух уравнений:

Слайд 10Рабочий процесс фрикционного неавтоматического сцепления

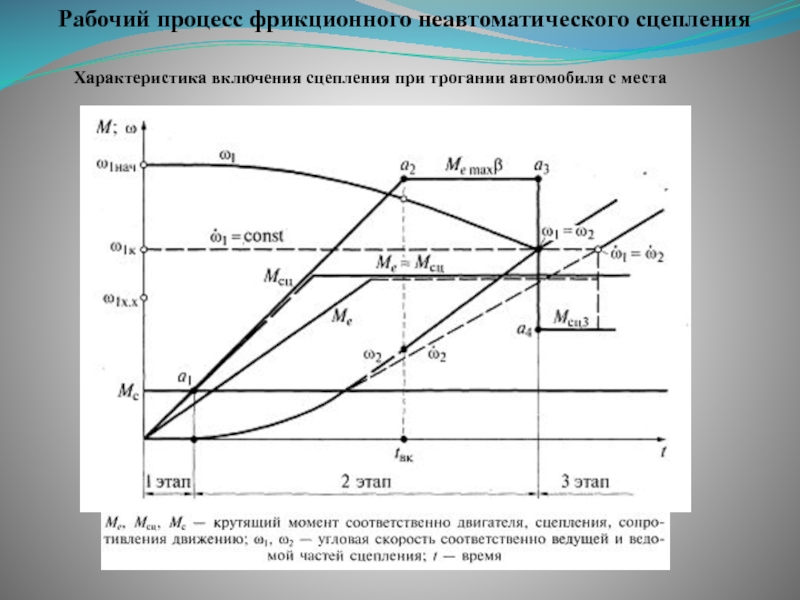

Характеристика включения

Слайд 12

Рабочий процесс фрикционного неавтоматического сцепления

Работа буксования и расчет на нагрев

Изменение

Слайд 13Рабочий процесс фрикционного неавтоматического сцепления

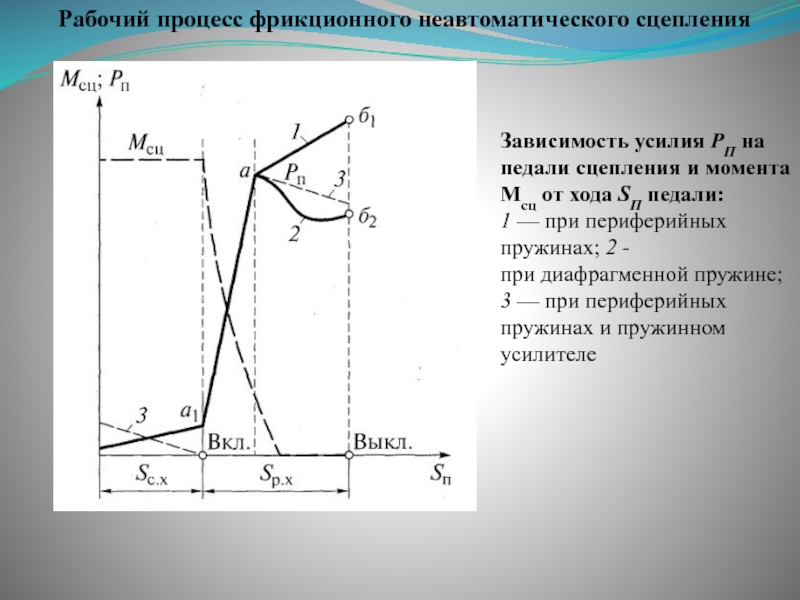

Зависимость усилия РП на

педали сцепления и

1 — при периферийных пружинах; 2 -

при диафрагменной пружине; 3 — при периферийных пружинах и пружинном усилителе

Слайд 15Материалы, применяемые для изготовления деталей сцепления:

Маховик, нажимной диск,

Кожух сцепления — штампованный из стального низкоуглеродистого листа — сталь 08 или 10.

Ведомые диски — из стального среднеуглеродистого листа марки 50, 65, 85 твердостью 38...52 HRC.

Фрикционные накладки изготовляют из специальной безасбестовой (волокна «Кевлар» и т.п.) смеси.

Пружины — из пружинной стали 65Г, 85Г твердостью 38...45 HRC.

Детали привода — из стали 20, 45 или ковкого чугуна КЧ35-Ю, КЧ45-6.

Слайд 16ТЕМА 2

Коробка передач, раздаточная коробка

Требования к коробкам передач

К

- обеспечение высоких тягово-скоростных свойств и топливной экономичности автомобиля (рассматривается в учебнике «Теория автомобиля»);

- высокий КПД в рабочем диапазоне передаточных чисел (уменьшает расход топлива);

- минимальные вибрации и шум (улучшают комфортабельность автомобиля);

- удобство и легкость управления;

- отбор мощности для привода дополнительного оборудования (в коробках передач специальных и грузовых специализированных автомобилей).

Кроме того, к коробкам передач, как и к остальным механизмам автомобиля, предъявляют также общие требования: обеспечение минимальных размеров и массы, высокая надежность, минимальное обслуживание, технологичность.

Рассмотрим, какими конструктивными мероприятиями обеспечивается выполнение требований к коробкам передач.

Слайд 19Рабочий процесс механической ступенчатой коробки передач

Для коробки передач,

Слайд 20Рабочий процесс механической ступенчатой коробки передач

Подшипники коробки передач

Подшипники проверяют

Динамическая грузоподъемность подшипника

где Rэ эквивалентная нагрузка.

Слайд 21Рабочий процесс механической ступенчатой коробки передач

Деформация валов в трехвальной соосной коробке

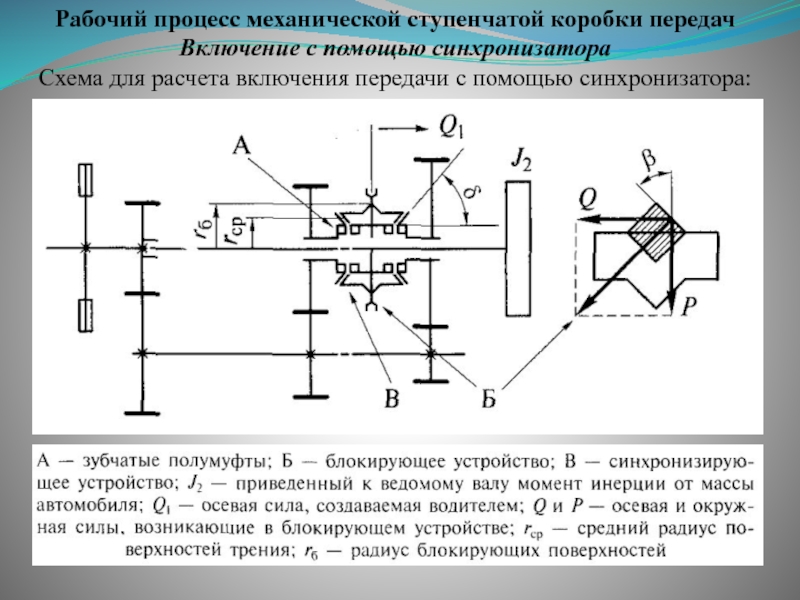

Слайд 22Рабочий процесс механической ступенчатой коробки передач

Включение с помощью синхронизатора

Схема для расчета

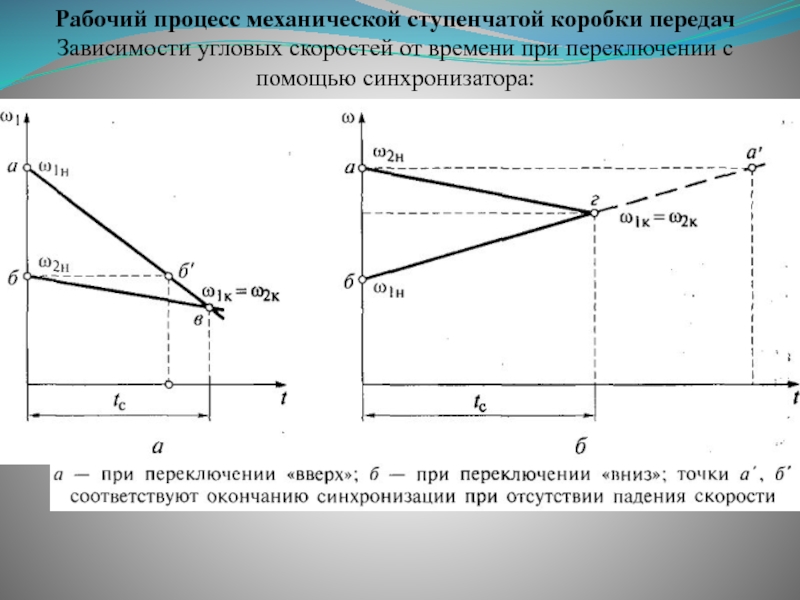

Слайд 24Рабочий процесс механической ступенчатой коробки передач

Зависимости угловых скоростей от времени при

Слайд 25Рабочий процесс механической ступенчатой коробки передач

Схема коробки передач с двумя сцеплениями:

Слайд 27Материалы, применяемые при производстве деталей коробок передач

Валы

Картер изготавливают литьем из серого чугуна СЧ21-40, СЧ24-44 твердостью143...241 НВ, либо из алюминиевых сплавов, например, АЛ4.

Детали механизма управления — из стали 20, 45 или ковкого чугуна КЧ35-10, КЧ45-6.

Слайд 28ТЕМА 3

Карданная передача

Требования к карданным передачам

Основные требования к

передача крутящего момента при всех возможных в эксплуатации значениях угловых скоростей и углов у между осями валов;

высокий КПД даже при значительных углах у; минимальные вибрации и шум;

отсутствие значительных осевых усилий и износов в компенсирующем соединении.

Кроме того, к карданным передачам, как и к остальным механизмам автомобиля, предъявляют также общие требования: обеспечение минимальных размеров и массы, высокая надежность, минимальное обслуживание, технологичность.

Слайд 30 Коэффициент неравномерности вращения карданного вала (а) и схемы карданной передачи

Слайд 39Материалы, применяемые при производстве карданных передач

Вилки, крестовины карданных

Трубчатые карданные валы — из мало- или среднеуглеродистых сталей 15, 20, 40.

Сплошные карданные валы в приводе к ведущим управляемым колесам изготавливают из легированной стали.

В последние годы иногда применяют трубчатые карданные валы, изготовленные из композиционных материалов:

стеклопластиков, углепластиков или боропластиков, имеющих при той же прочности в 4 раза меньшую плотность, чем у стали.

Слайд 40ТЕМА 4

Главные передачи

Основные требования к главным передачам следующие:

обеспечение высоких

высокий КПД (обеспечивающий меньший расход топлива); о

беспечение минимальных вибраций и шума, что улучшает комфортабельность автомобиля;

минимальные размеры по высоте от осевой линии: вниз — для увеличения дорожного просвета, вверх — для снижения уровня пола;

возможность размещения проходного вала в главной передаче среднего моста для привода заднего моста, что позволяет исключить раздаточную коробку и упростить карданную передачу у автомобилей с колесной формулой 6x4.

Кроме того, к главным передачам, как и к остальным механизмам автомобиля, предъявляют также общие требования: обеспечение минимальных размеров и массы, высокая надежность, минимальное обслуживание, технологичность.

Слайд 41Рабочий процесс главной передачи

Схема сил для ведущей конической шестерни (а) и

Слайд 42Рабочий процесс главной передачи

Нагрузки на ведущей конической шестерне определяются исходя из

При расчетах осевой и радиальной сил знак «-» применяют при разноименных направлениях вращения и спирали, «+» — при одноименных.

Слайд 43Рабочий процесс главной передачи

Основными достоинствами гипоидной передачи, обеспечивающими ей

Одинарные главные передачи (цилиндрические, червячные, гипоидные, конические) обычно применяют при передаточных числах менее 5.

Цилиндрическая главная передача применяется при поперечном расположении двигателя в переднеприводных автомобилях и размещается в общем картере со сцеплением и коробкой передач.

Ведущая шестерня главной передачи устанавливается на ведомом валу коробки передач. Зубья цилиндрической главной передачи выполняют прямыми, косыми либо шевронными. КПД такой передачи — не менее 0,98.

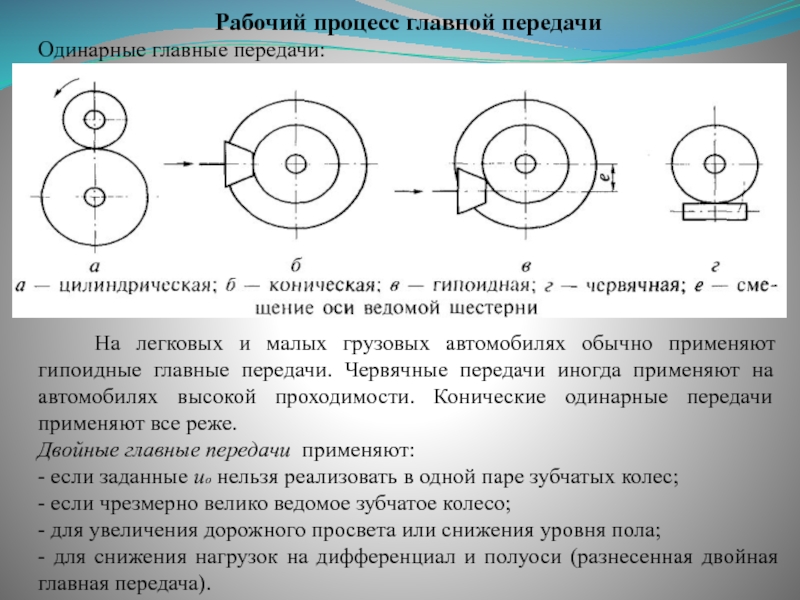

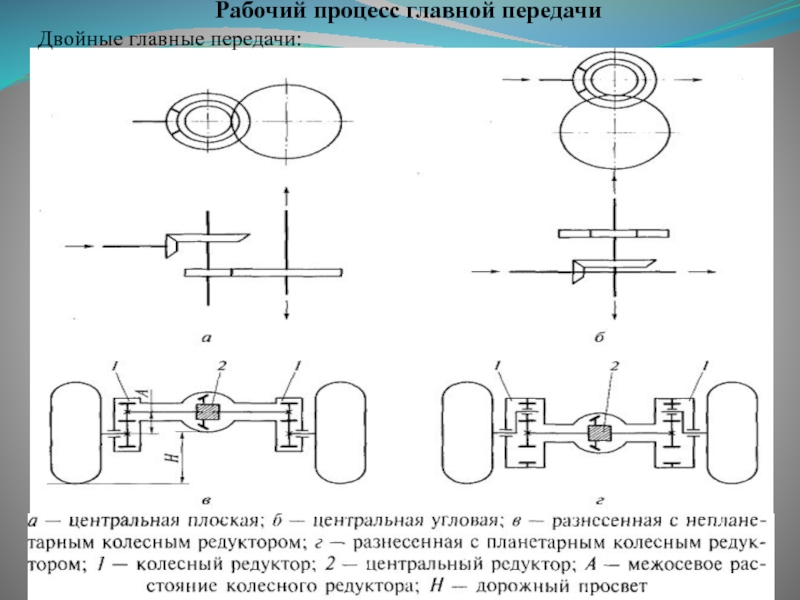

Слайд 44Рабочий процесс главной передачи

Одинарные главные передачи:

На легковых и малых

Двойные главные передачи применяют:

- если заданные ио нельзя реализовать в одной паре зубчатых колес;

- если чрезмерно велико ведомое зубчатое колесо;

- для увеличения дорожного просвета или снижения уровня пола;

- для снижения нагрузок на дифференциал и полуоси (разнесенная двойная главная передача).

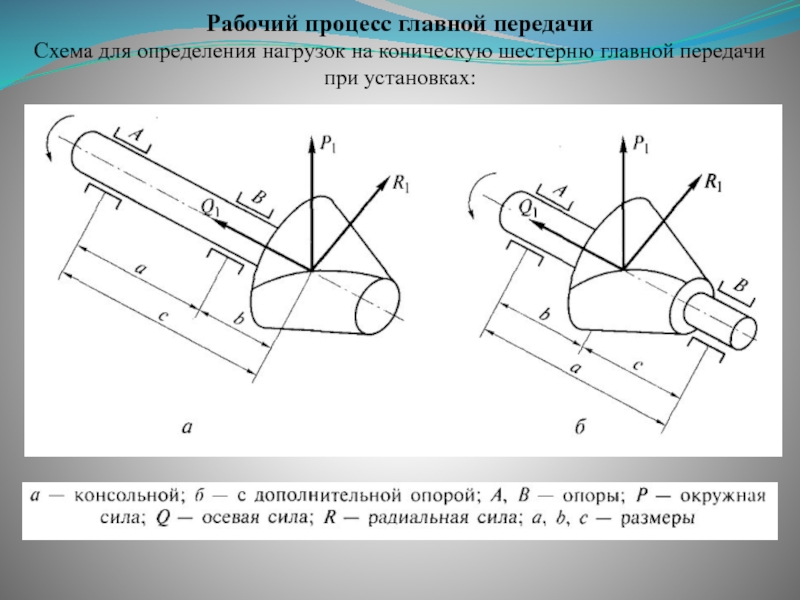

Слайд 46Рабочий процесс главной передачи

Схема для определения нагрузок на коническую шестерню главной

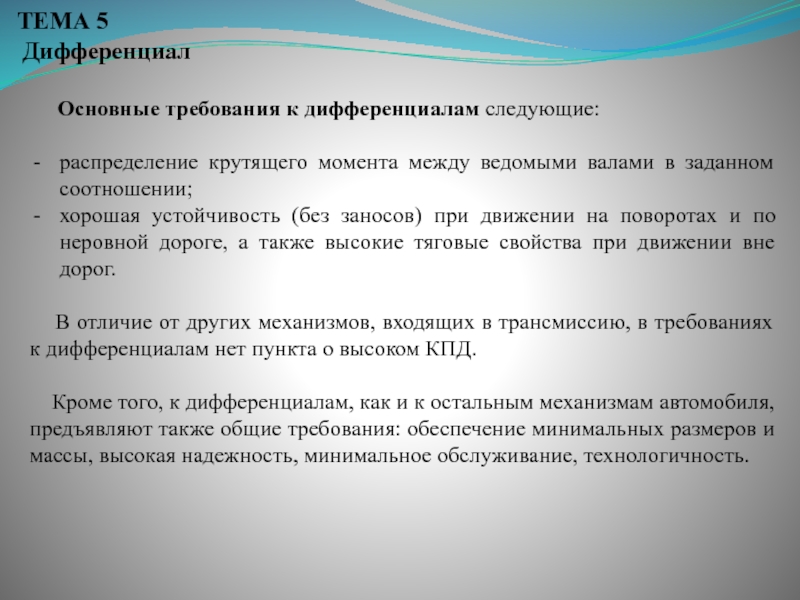

Слайд 47ТЕМА 5

Дифференциал

Основные требования к дифференциалам следующие:

распределение

хорошая устойчивость (без заносов) при движении на поворотах и по неровной дороге, а также высокие тяговые свойства при движении вне дорог.

В отличие от других механизмов, входящих в трансмиссию, в требованиях к дифференциалам нет пункта о высоком КПД.

Кроме того, к дифференциалам, как и к остальным механизмам автомобиля, предъявляют также общие требования: обеспечение минимальных размеров и массы, высокая надежность, минимальное обслуживание, технологичность.

Слайд 51ТЕМА 6

Рулевое управление

Основные требования к рулевому управлению

- обеспечение высокой маневренности автомобиля; удобство и легкость управления, в том числе минимальная передача голчков от дороги на рулевое колесо;

- соответствие радиуса поворота управляющему воздействию водителя;

высокая надежность;

- минимальное боковое скольжение колес при повороте автомобиля;

- стабилизация повернутых управляемых колес; минимальные вибрации, в том числе отсутствие автоколебаний управляемых колес;

- кинематическая согласованность с подвеской.

Кроме того, к рулевым управлениям, как и к остальным механизмам и системам автомобиля, предъявляют также общие требования:

обеспечение минимальных размеров и массы, высокая надежность (здесь она выделена отдельным пунктом, поскольку из механизмов и систем автомобиля рулевое управление и тормозное управление прежде всего влияют на безопасность движения); технологичность.

Слайд 53Рулевой привод

Схема поворота двухосного грузового автомобиля с неразрезной рулевой трапецией:

Слайд 57Рулевые механизмы

Наибольшее распространение получили следующие рулевые механизмы:

винтовые: винт —гайка и рейка —сектор, а также винт—гайка—кривошип и др.;

зубчатые: обычно шестерня —рейка, а также зубчатый редуктор.

Получение больших передаточных чисел обеспечивается применением винтовых и червячных передач. Однако их КПД из-за трения скольжения составляет 0,5...0,7. Замена трения скольжения в значительной степени трением качения (ролик вместо сектора, гайка с шариками в винтовых канавках) позволила повысить КПД до 0,9.

Большое значение имеет обратимость рулевого механизма — способность передавать усилие от сошки к рулевому колесу. Чем больше в этом случае момент трения в рулевом механизме, тем ниже его обратный КПД, тем более ослабленными передаются толчки от дороги на рулевое колесо, но тем хуже стабилизация управляемых колес. Поэтому желательно иметь обратный КПД порядка 0,5...0,6.

Слайд 65Усилители рулевого управления

В качестве усилителя рулевого управления наибольшее

Достоинства усилителей рулевого управления следующие: облегчение управления автомобилем, снижение ударных нагрузок от неровностей дороги, передающихся на рулевое колесо, повышение безопасности при разрыве шин (автомобиль можно удержать на заданной траектории); недостатки: ухудшение стабилизации управляемых колес, повышение износа шин из-за излишне частых поворотов на месте.

Кроме того, рулевое управление с гидравлическим усилителем более склонно к появлению автоколебаний. Недостатки гидравлического усилителя в основном связаны с тем, что насос приводится в действие от вала двигателя: при неработающем двигателе усилитель не работает, при малой частоте вращения вала двигателя производительность насоса может оказаться недостаточной, а при высокой частоте она обычно избыточная. Кроме того, отбор мощности составляет 4...5% мощности двигателя.

Слайд 67Электроусилители рулевого управления

Электрогидравлические усилители отличаются от гидравлических в

Электрические усилители вместо системы насос—клапан управления—гидроцилиндр используют электродвигатель с электронным блоком управления. Их основные преимущества: более высокая экономичность, низкий уровень шума, небольшие масса, габариты и стоимость. Одна из схем электрического усилителя рулевого управления представлена на рисунке на следующем слайде.

Слайд 70Требования к усилителям рулевого управления

Требования к усилителям рулевого управления:

- при неисправном

- усилитель не должен самостоятельно включаться от толчков со стороны дороги и предоставлять возможность поддерживать нужное направление движения при торможении с поврежденной шиной;

- должно обеспечиваться минимальное запаздывание в срабатывании и пропорциональность углов поворота колес и рулевого колеса;

- усилие на рулевом колесе должно быть небольшим, но пропорциональным сопротивлению повороту колес («чувство дороги»).

Слайд 72Материалы, применяемые при изготовлении деталей

рулевого управления

Вал рулевого

Детали рулевого механизма: картеры — из ковкого чугуна КЧ35- 10, КЧ37-12; червяки — из сталей 35Х, 30ХН с твердостью поверхности 45... 52 HRC; ролики — из сталей 15ХН, 18ХГТ с 52... 56 HRC; винты, винтовые гайки, секторы и валы сошки — из стали 18ХГТ

с 56...63 HRC.

Детали гидравлического усилителя: корпус цилиндра и золотника РУ — из серого чугуна СЧ24-44, ковкого чугуна КЧ35-10; отдельно установленный гидроцилиндр — из сталей 35, 45; золотник — из сталей 20, 18ХГТ, 15ХН твердостью 52...56 HRC; шток поршня — из сталей 35, 45.

Слайд 73ТЕМА 7

Тормозная система

Основные требования к тормозному управлению следующие:

- высокая эффективность,

- легкость и удобство управления;

- высокая надежность, безотказность работы в течение всего срока службы при любых условиях эксплуатации;

- хороший отвод теплоты от пар трения тормозных механизмов и защита их от увлажнения и загрязнения;

- минимальный шум при срабатывании;

- автоматическая остановка при разрыве сцепки автопоезда.

Кроме того, к тормозным системам, как и к остальным механизмам и системам автомобиля, предъявляют также общие требования: обеспечение минимальных размеров и массы, высокая надежность (здесь она выделена отдельным пунктом, поскольку из механизмов и систем автомобиля рулевое управление и тормозные системы прежде всего влияют на безопасность движения), минимальное обслуживание, технологичность.

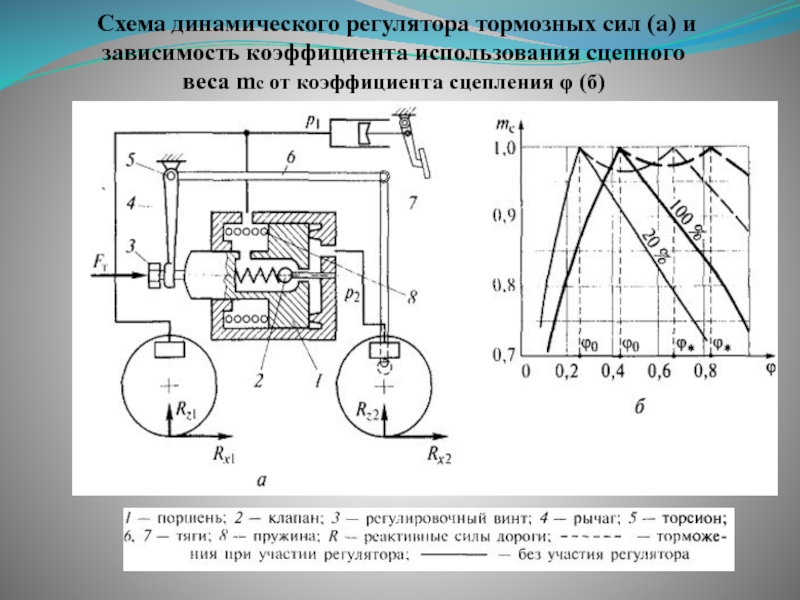

Слайд 89 Схема динамического регулятора тормозных сил (а) и зависимость коэффициента использования

Слайд 94Материалы деталей тормозной системы

Материалы. Тормозные барабаны обычно отливают из

Колодки — сварные стальные или литые из чугуна или легких сплавов.

Корпуса кранов, клапанов и т. п. часто изготовляют из цинкового или алюминиевого сплава.

Фрикционные накладки изготовляют из безасбестовой смеси.

Слайд 95Требования к подвескам

ТЕМА 8

Подвески

Основные требования к подвескам следующие:

- плавность хода;

-

- эффективное затухание колебаний кузова;

- противодействие наклону кузова при разгонах, торможениях, поворотах;

- согласование с кинематикой рулевого управления;

- передача на кузов или раму усилий и реактивных моментов от колес.

Кроме того, к подвескам, как и к остальным механизмам и системам автомобиля, предъявляют также общие требования: обеспечение минимальных размеров и массы, высокая надежность, минимальное обслуживание, технологичность.

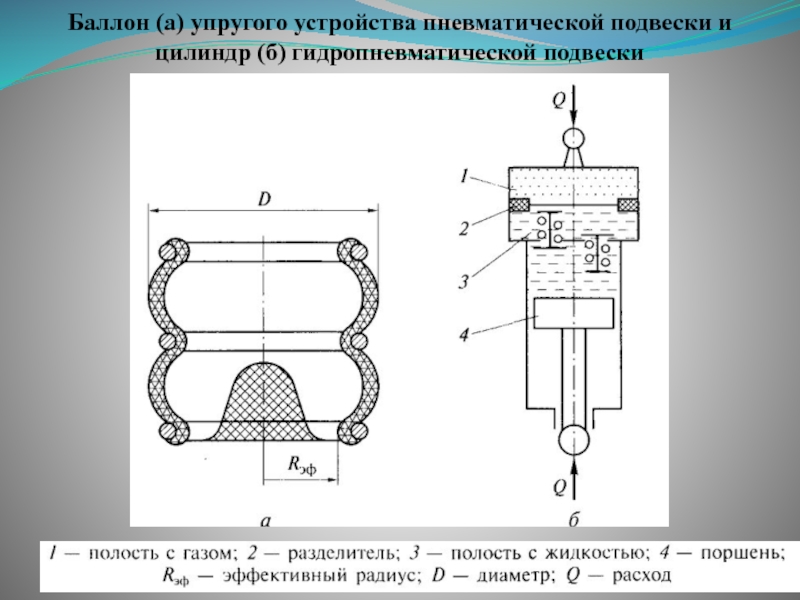

Слайд 104Баллон (а) упругого устройства пневматической подвески и цилиндр (б) гидропневматической подвески

Слайд 109Требования к колесам и шинам

ТЕМА 9

Колеса и шины

Основные

- полное соответствие применяемой шине по размерам, жесткости и конструкции обода;

- надежное крепление к ступице, обеспечивающее легкость монтажа и демонтажа колеса;

- высокие прочность, долговечность и коррозионная стойкость;

- минимальные биение и дисбаланс.

Основные требования к шинам следующие:

хорошее сцепление с дорогой;

малое сопротивление качению;

- соответствие упругих свойств параметрам автомобиля и условиям движения;

низкий уровень шума при движении автомобиля; в

высокие прочность и долговечность;

- малое давление на грунт (для автомобилей повышенной и высокой проходимости).

Кроме того, к автомобильным шинам и колесам, как и к остальным механизмам и системам автомобиля, предъявляют так жеобщие требования: обеспечение минимальной массы (масса колеса легкового автомобиля из стального листа составляет около 6,5 кг, литое алюминиевое колесо на 1 кг легче, а штампованное — на 5 кг), высокая надежность, минимальное обслуживание, технологичность.

Слайд 110Требования к колесам и шинам

Хорошее сцепление

Малое сопротивление качению обеспечивается в основном теми же мероприятиями, что и хорошее сцепление с дорогой, но уменьшение сопротивления качению может в некоторых случаях сопровождаться уменьшением коэффициента сцепления шины с дорогой.

Слайд 111Требования к колесам и шинам

Высокие прочность и долговечность включают

- исключение разрыва шины от повышения давления свыше заданного (обычно гарантируется сохранение прочности при повышении давления в шинах легковых автомобилей на 0,2 МПа) — обеспечивается в основном конструкцией каркаса шины;

- исключение разрыва шины от центробежных сил, возникающих при высоких скоростях движения — обеспечивается в основном конструкцией каркаса шины; при этом на шинах проставляется маркировка, соответствующая максимальной скорости, при которой может применяться данная шина;

- надежность герметичного и прочного прилегания бортов шины к бортам обода обеспечивается в основном высоким качеством изготовления обода и отсутствием на нем дефектов, возникающих в процессе эксплуатации;

- замедление или предотвращение резкого падения давления при проколе шины — наиболее безопасна бескамерная шина, так как герметизирующий слой заполняет прокол, для легковых автомобилей некоторые фирмы предлагают шины с внутренней торовой вставкой, опираясь на которую при полном падении давления в шине автомобиль может проехать несколько десятков километров.

Слайд 112 Малое давление на грунт обеспечивается увеличением поверхности контакта за

Последнее наиболее эффективно и применяется в виде системы регулирования давления в шинах. Остальные свойства обеспечиваются в основном подбором состава резины в шине.

Автомобильное колесо выполняет многообразные функции: это опора, через которую передается вес автомобиля на дорогу, это движитель, который, взаимодействуя с дорогой, передает тяговую и тормозную силы, противодействует боковым силам, обеспечивает изменение направления движения. Автомобильные шины обладают значительной эластичностью, и их деформации в радиальном, продольном и поперечном направлениях оказывают значительное влияние на эксплуатационные свойства автомобиля.

Автомобильные шины выпускаются в России в соответствии со стандартами и подразделяются на легковые; грузовые (включая прицепы, полуприцепы и автобусы); с регулируемым давлением; для большегрузных автомобилей, строительных, дорожных и подъемно-транспортных машин. Шины изготавливают с различными рисунками протектора: дорожным (Д), универсальным (У), повышенной проходимости (ПП), зимним (3), карьерным (Кар). Ш ины выпускаются в обычном, тропическом и северном исполнении.

Требования к колесам и шинам

Слайд 113Требования к кузовам и рамам

ТЕМА 10

Несущие системы автомобилей

- минимальная масса при долговечности, включая и коррозионную стойкость, соответствующей сроку службы автомобиля;

- достаточная для работы агрегатов и узлов автомобиля жесткость;

- форма рамы (кузова) должна обеспечивать удобство монтажа агрегатов, малую высоту центра тяжести и малую погрузочную высоту;

- форма и конструкция кузова должны обеспечивать необходимые комфортабельность, травмобезопасность, а также требования моды.

Кроме того, к кузовам и рамам, как и к остальным механизмам и системам автомобиля, предъявляют также общие требования: обеспечение минимальной массы, высокая надежность, минимальное обслуживание, технологичность.

Слайд 120Поперечная устойчивость на вираже

При движении на вираже боковое скольжение

или

Движение автомобиля на вираже

Критическая скорость автомобиля по заносу на вираже, км/ч:

Критическая скорость автомобиля по рпрокидыванию на вираже, км/ч:

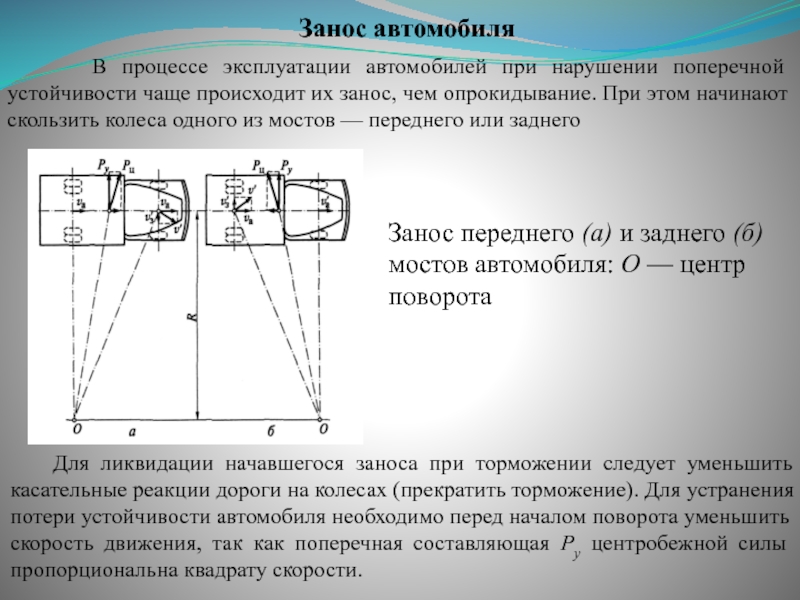

Слайд 121Занос автомобиля

В процессе эксплуатации автомобилей при нарушении поперечной

Занос переднего (а) и заднего (б) мостов автомобиля: О — центр поворота

Для ликвидации начавшегося заноса при торможении следует уменьшить касательные реакции дороги на колесах (прекратить торможение). Для устранения потери устойчивости автомобиля необходимо перед началом поворота уменьшить скорость движения, так как поперечная составляющая Ру центробежной силы пропорциональна квадрату скорости.

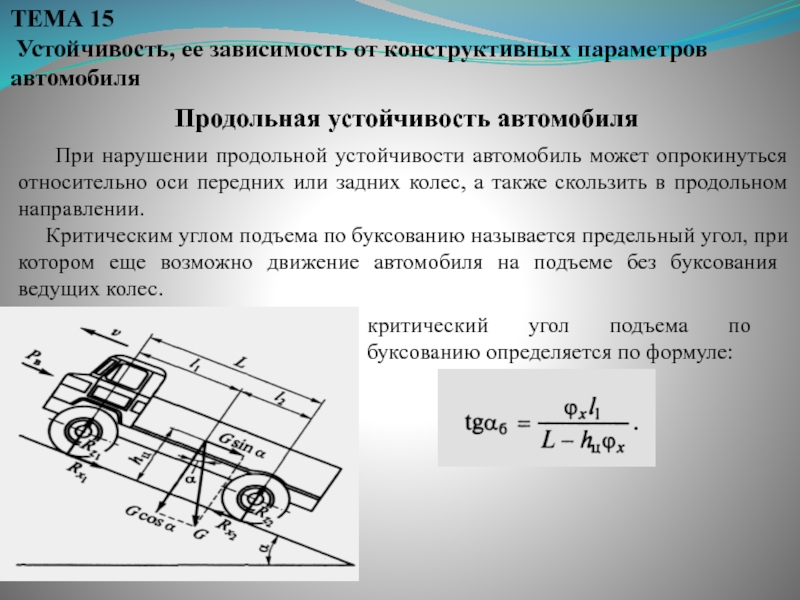

Слайд 122ТЕМА 15

Устойчивость, ее зависимость от конструктивных параметров автомобиля

Продольная устойчивость автомобиля

Критическим углом подъема по буксованию называется предельный угол, при котором еще возможно движение автомобиля на подъеме без буксования ведущих колес.

критический угол подъема по буксованию определяется по формуле:

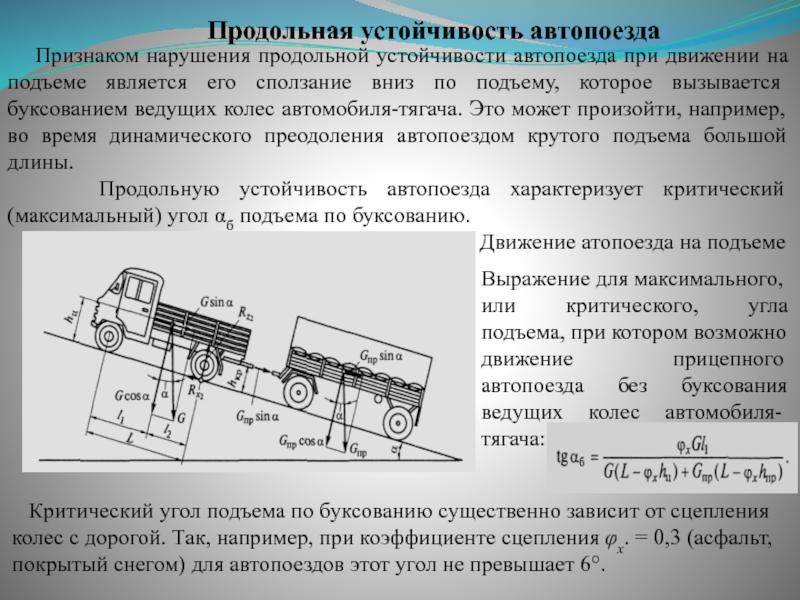

Слайд 123Продольная устойчивость автопоезда

Признаком нарушения продольной устойчивости автопоезда при движении

Продольную устойчивость автопоезда характеризует критический (максимальный) угол αб подъема по буксованию.

Движение атопоезда на подъеме

Выражение для максимального, или критического, угла подъема, при котором возможно движение прицепного автопоезда без буксования ведущих колес автомобиля-тягача:

Критический угол подъема по буксованию существенно зависит от сцепления колес с дорогой. Так, например, при коэффициенте сцепления φх. = 0,3 (асфальт, покрытый снегом) для автопоездов этот угол не превышает 6°.

Слайд 124Влияние различных факторов на устойчивость автомобиля

В условиях эксплуатации

На поперечную устойчивость автомобиля влияют различные конструктивные и эксплуатационные факторы. К ним относятся:

крен кузова автомобиля

износ шин

неисправность тормозных механизмов

центр тяжести автомобиля и колея колес

расположение груза в кузове

дорожное покрытие

повороты и виражи дороги

способ торможения автомобиля и др.

Слайд 125ТЕМА 16

Проходимость, ее зависимость от конструктивных особенностей автомобиля

Габаритные параметры проходимости

Дорожным просветом называется расстояние между низшей точкой автомобиля и дорогой. Он характеризует возможность такого движения, при котором автомобиль не задевает сосредоточенные препятствия (камни, пни, кочки и др.).

Углами переднего и заднего свеса называются углы, образованные плоскостью дороги и плоскостями, касательными к передним и задним колесам и к выступающим низшим точкам передней и задней частей автомобиля.

Продольный и поперечный радиусы проходимости представляют собой радиусы окружностей, касательных к колесам и низшим точкам автомобиля в продольной и поперечной плоскостях.

Внутренний и наружный габаритные радиусы поворота — это расстояния от центра поворота соответственно до ближайшей и наиболее удаленной точек автомобиля при максимальном повороте управляемых колес.

Поворотная ширина автомобиля характеризует разность между его наружным и внутренним радиусами поворота.

Слайд 126Тяговые и опорно-сцепные параметры проходимости

Эти параметры характеризуют проходимость автомобиля

Удельная мощность автомобиля, кВт/т, представляет собой отношение максимальной мощности двигателя к полной массе автомобиля:

Чем больше удельная мощность, тем выше проходимость автомобиля. Так, например, для грузовых автомобилей ограниченной проходимости удельная мощность составляет 5... 12 кВт/т, а для автопоездов должна быть не менее 5,15 кВт/т.

Динамический фактор по тяге характеризует тяговые свойства автомобиля при преодолении тяжелых участков дороги с большим сопротивлением движению. Поэтому автомобиль, работающий в тяжелых дорожных условиях, должен обладать большим динамическим фактором. Чем больше динамический фактор, тем меньше вероятность потери проходимости вследствие недостаточных тяговых свойств автомобиля. Однако значение динамического фактора по тяге ограничивается сцеплением колес с дорогой. Для реализации максимального динамического фактора без буксования ведущих колес необходимо увеличивать сцепление колес с дорогой и повышать сцепной вес автомобиля (нагрузку на ведущие колеса).

Слайд 127Тяговые и опорно-сцепные параметры проходимости

Для повышения проходимости автомобиля

Удельное давление на опорную поверхность, МПа, характеризует проходимость автомобиля по мягким дорогам и может быть представлено в следующем виде:

где GK — нагрузка на колесо; FK — площадь контакта колеса с дорогой.

Для повышения проходимости по мягким дорогам необходимо уменьшать давление колес на дорогу. Это достигается понижением давления воздуха в шинах, увеличением размеров шин, числа мостов и колес, а также применением специальных шин.

Коэффициент сцепления характеризует проходимость автомобиля по влажным грунтам и скользкой (обледенелой) дороге. Увеличение коэффициента сцепления приводит к повышению проходимости автомобиля по таким дорогам.

На коэффициент сцепления значительное влияние оказывают рисунок протектора шин и его насыщенность. Коэффициент насыщенности рисунка протектора шины определяется как доля нагрузки, приходящейся на грунтозацепы, и выражается в процентах.

Слайд 128Влияние различных факторов на проходимость автомобиля

На проходимость автомобиля

тип колес;

колея колес;

тип подвески колес;

гидропередача и раздаточная коробка;

тип дифференциала;

регулирование давления воздуха в шинах;

устройства для самовытаскивания;

цепи противоскольжения.