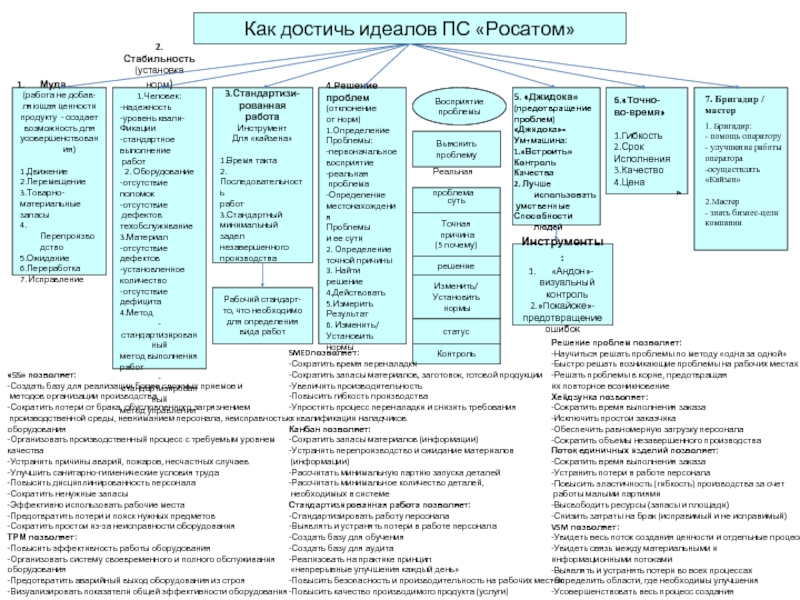

Как достичь идеалов ПС «Росатом»

Муда

(работа не добав-

ляющая ценности

продукту - создает

возможность для

усовершенствования)

1.Движение

2.Перемещение

3.Товарно-

материальные

запасы

4.Перепроизводство

5.Ожидание

6.Переработка

7. Исправление

2.Стабильность

(установка норм)

1.Человек:

-надежность

-уровень квали-

Фикации

-стандартное

выполнение

работ

2. Оборудование

-отсутствие

поломок

-отсутствие

дефектов

техобслуживание

3.Материал

-отсутствие дефектов

-установленное

количество

-отсутствие дефицита

4.Метод

-стандартизированный

метод выполнения

работ

-стандартизированный

метод управления

3.Стандартизи-

рованная

работа

Инструмент

Для «кайзена»

1.Время такта

2.Последовательность

работ

3.Стандартный

минимальный

задел

незавершенного

производства

Рабочий стандарт-

то, что необходимо

для определения

вида работ

4.Решение

проблем

(отклонение

от норм)

1.Определение

Проблемы:

-первоначальное

восприятие

-реальная

проблема

-Определение

местонахождения

Проблемы

и ее сути

2. Определение

точной причины

3. Найти решение

4.Действовать

5.Измерить

Результат

6. Изменить/

Установить

нормы

Восприятие

проблемы

Выяснить

проблему

суть

6.«Точно-

во-время»

1.Гибкость

2.Срок

Исполнения

3.Качество

4.Цена

Инструменты :

«Андон»-

визуальный

контроль

2.»Покайоке»-

предотвращение

ошибок

Точная

причина

(5 почему)

решение

Изменить/

Установить

нормы

статус

Контроль

5. «Джидока»

(предотвращение проблем)

«Джидока»=

Ум+машина:

1.«Встроить»

Контроль

Качества

2. Лучше использовать

умственные

Способности людей

Реальная

проблема

«5S» позволяет:

-Создать базу для реализации более сложных приемов и

методов организации производства

-Сократить потери от брака, обусловленного загрязнением

производственной среды, невниманием персонала, неисправностью оборудования

-Организовать производственный процесс с требуемым уровнем

качества

-Устранить причины аварий, пожаров, несчастных случаев

-Улучшить санитарно-гигиенические условия труда

-Повысить дисциплинированность персонала

-Сократить ненужные запасы

-Эффективно использовать рабочие места

-Предотвратить потери и поиск нужных предметов

-Сократить простои из-за неисправности оборудования

ТРМ позволяет:

-Повысить эффективность работы оборудования

-Организовать систему своевременного и полного обслуживания

оборудования

-Предотвратить аварийный выход оборудования из строя

-Визуализировать показатели общей эффективности оборудования

SMEDпозволяет:

-Сократить время переналадки

-Сократить запасы материалов, заготовок, готовой продукции

-Увеличить производительность

-Повысить гибкость производства

-Упростить процесс переналадки и снизить требования

к квалификации наладчиков

Канбан позволяет:

-Сократить запасы материалов (информации)

-Устранить перепроизводство и ожидание материалов

(информации)

-Рассчитать минимальную партию запуска деталей

-Рассчитать минимальное количество деталей,

необходимых в системе

Стандартизированная работа позволяет:

-Стандартизировать работу персонала

-Выявлять и устранять потери в работе персонала

-Создать базу для обучения

-Создать базу для аудита

-Реализовать на практике принцип

«непрерывные улучшения каждый день»

-Повысить безопасность и производительность на рабочих местах

-Повысить качество производимого продукта (услуги)

Решение проблем позволяет:

-Научиться решать проблемы по методу «одна за одной»

-Быстро решать возникающие проблемы на рабочих местах

-Решать проблемы в корне, предотвращая

их повторное возникновение

Хейдзунка позволяет:

-Сократить время выполнения заказа

-Исключить простои заказчика

-Обеспечить равномерную загрузку персонала

-Сократить объемы незавершенного производства

Поток единичных изделий позволяет:

-Сократить время выполнения заказа

-Устранить потери в работе персонала

-Повысить эластичность (гибкость) производства за счет

работы малыми партиями

-Высвободить ресурсы (запасы и площади)

-Снизить затраты на брак (исправимый и не исправимый)

VSM позволяет:

-Увидеть весь поток создания ценности и отдельные процессы

-Увидеть связь между материальными и

информационными потоками

-Выявлять и устранять потери во всех процессах

-Определить области, где необходимы улучшения

-Усовершенствовать весь процесс создания