- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Упорные золото-пиритные руды презентация

Содержание

- 1. Упорные золото-пиритные руды

- 2. Содержание работы Золото. Физико-химические свойства; Упорные золотосодержащие

- 3. Золото. Физико-химические свойства Золото

- 4. Упорные золотосодержащие руды Упорные

- 5. Упорные золотосодержащие руды

- 6. Золото-пиритные руды В золото-пиритных рудах

- 7. Современная техника и технология переработки золото-пиритных руд

- 8. Современные схемы и методы переработки золотосодержащих руд

- 9. Основные группы методов вскрытия тонковкрапленного золота

- 10. Технологическая схема переработки золото-пиритной руды

- 11. Рудоподготовка. Дробление и измельчение

- 12. Рудоподготовка. Дробление и измельчение. Рис. Участок измельчения

- 13. Мельница полусамоизмельчения SAG Процесс

- 14. Вертикальная мельница VERTIMILL Это

- 15. Роллер-прессы Являются валковыми

- 16. Рудоподготовка. Грохочение Грохочение

- 17. Грохот Derrick Тонкое грохочение

- 18. Гравитационное обогащение Гравитационное обогащение

- 19. Гидроциклон Cavex Гидроциклоны

- 20. Концентратор KNELSON

- 21. Вид концентратора в разрезе Поток жидкого питания

- 22. Флотация — один

- 23. Флотационное обогащение Для

- 24. Флотационное обогащение Золото-пиритные

- 25. Слабоокисленный пирит относится

- 26. Реагенты, применяемые при флотации пирита

- 27. Схемы флотации для обработки золото-пиритных руд

- 28. 2. Флотация с

- 29. 3. Цианирование руды

- 30. Скоростная флотация Скоростная

- 31. Скоростная флотация В питание

- 32. Центробежные отсадочные машины «Келси»

- 33. Процесс Albion Процесс Albion

- 34. Процесс Albion. Сверхтонкое измельчение IsaMill

- 35. Процесс Albion. Окислительное выщелачивание Реактор выщелачивания Albion

- 36. Процесс Albion. Окислительное выщелачивание

- 37. Методы переработки золото-пиритных руд. 1. Окислительный обжиг

- 38. Схема переработки руды на фабрике Кемпбелл

- 39. Методы переработки золото-пиритных руд. 2. Окислительно-хлорирующий обжиг.

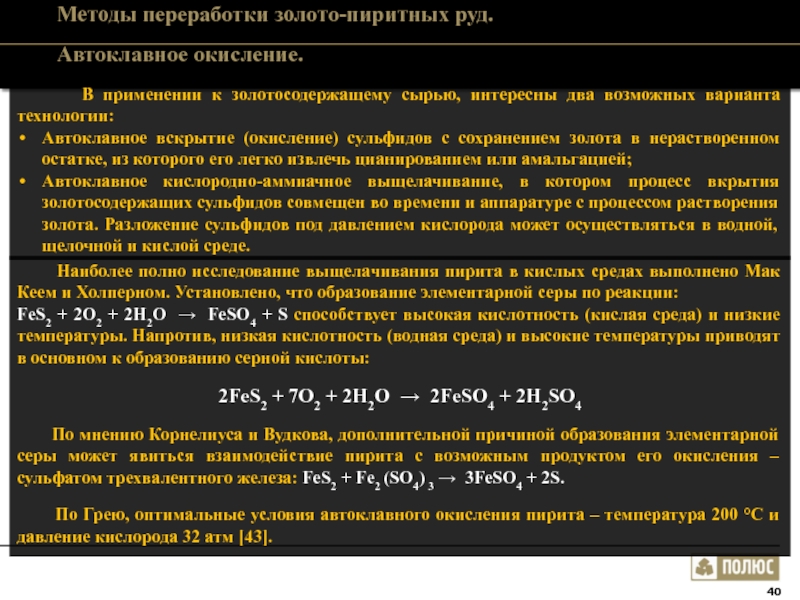

- 40. Методы переработки золото-пиритных руд. Автоклавное окисление.

- 41. Автоклавное окисление.

- 42. Автоклавное выщелачивание сульфидных золотосодержащих концентратов в кислых

- 43. Автоклавное выщелачивание сульфидных золотосодержащих концентратов в кислых

- 44. Методы переработки золото-пиритных руд. 4. Бактериальное окисление

- 45. Род Acidithiobacillus Род Sulfobacillus Род Sulfolobus Род

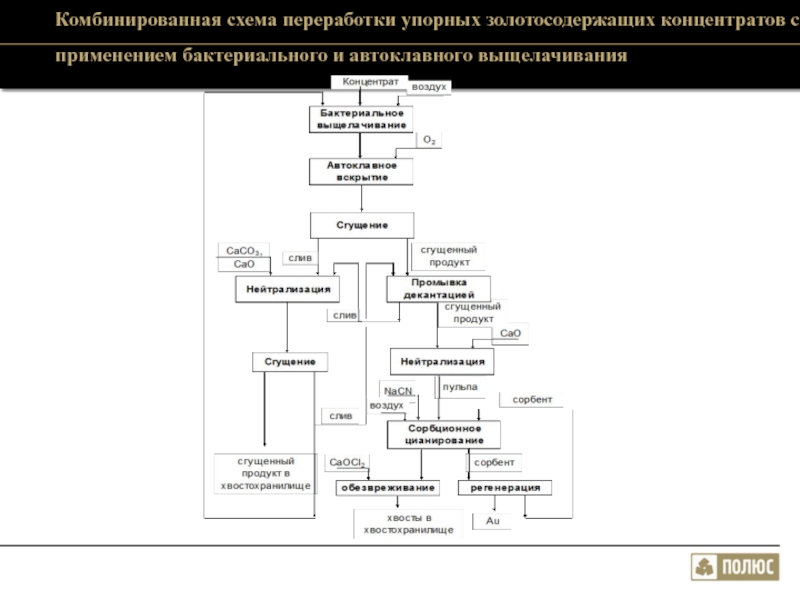

- 46. Комбинированная схема переработки упорных золотосодержащих концентратов с

- 47. Вывод по проделанной работе

- 48. Список литературы [1] http://ru.wikipedia.org/wiki/%C7%EE%EB%EE%F2%EE [2] http://goldomania.ru/menu_003.html [3],[19],[21],[28],[48]

- 49. [25] Масленицкий И.Н., Чугаев Л.В., Борбат В.Ф.,

- 50. СПАСИБО ЗА ВНИМАНИЕ!!!

Слайд 1ЗОЛОТО-ПИРИТНЫЕ РУДЫ

Выполнили: Аксенов Н.И., Никищенко В.А.

ИЗВЛЕЧЕНИЕ ЗОЛОТА

Слайд 2Содержание работы

Золото. Физико-химические свойства;

Упорные золотосодержащие руды; Золото-пиритные руды;

Современная техника и технология

Технологическая схема переработки золото-пиритной руды;

Рудоподготовка. Дробление и измельчение; Рис. Участок измельчения; Мельница полусамоизмельчения SAG; Вертикальная мельница VERTIMILL; Роллер-прессы; Рудоподготовка. Грохочение; Грохот Derrick; Гравитационное обогащение; Гидроциклон Cavex; Концентратор KNELSON;

Флотационное обогащение; Реагенты, применяемые при флотации пирита; Схемы флотации для обработки золото-пиритных руд (Примеры 3 фабрик); Скоростная флотация; Центробежные отсадочные машины «Келси»;

Процесс Albion;

Методы переработки золото-пиритных руд. Окислительный обжиг; Окислительно-хлорирующий обжиг; Автоклавное окисление; Автоклавное выщелачивание сульфидных золотосодержащих концентратов в кислых и щелочных средах; Бактериальное окисление; Комбинированная схема переработки упорных золотосодержащих концентратов с применением бактериального и автоклавного выщелачивания;

Вывод по проделанной работе;

Список литературы.

Слайд 3

Золото.

Физико-химические свойства

Золото в слитках [3]

Золотой самородок [1]

График изменения

цена в $/год [2]

Производство золота, тонн/год [1]

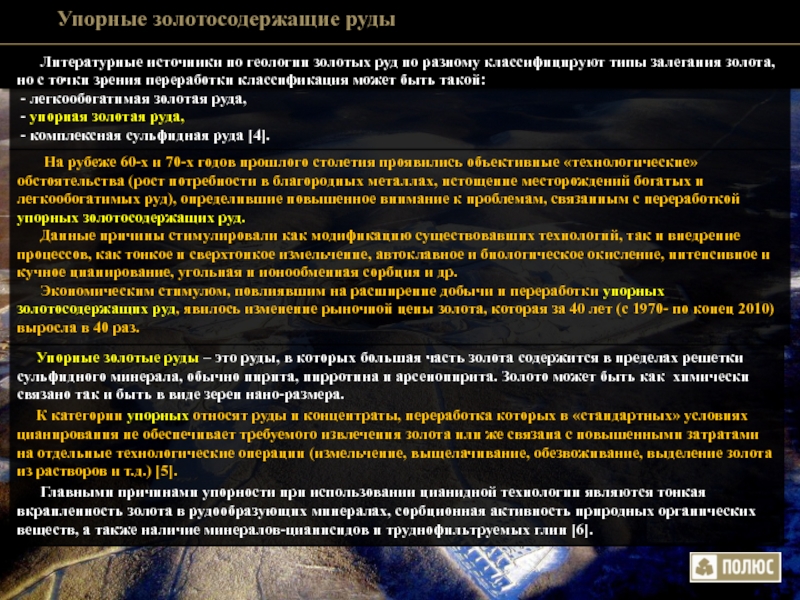

Слайд 4Упорные золотосодержащие руды

Упорные золотые руды – это руды,

К категории упорных относят руды и концентраты, переработка которых в «стандартных» условиях цианирования не обеспечивает требуемого извлечения золота или же связана с повышенными затратами на отдельные технологические операции (измельчение, выщелачивание, обезвоживание, выделение золота из растворов и т.д.) [5].

Главными причинами упорности при использовании цианидной технологии являются тонкая вкрапленность золота в рудообразующих минералах, сорбционная активность природных органических веществ, а также наличие минералов-цианисидов и труднофильтруемых глин [6].

Литературные источники по геологии золотых руд по разному классифицируют типы залегания золота, но с точки зрения переработки классификация может быть такой:

- легкообогатимая золотая руда,

- упорная золотая руда,

- комплексная сульфидная руда [4].

На рубеже 60-х и 70-х годов прошлого столетия проявились объективные «технологические» обстоятельства (рост потребности в благородных металлах, истощение месторождений богатых и легкообогатимых руд), определившие повышенное внимание к проблемам, связанным с переработкой упорных золотосодержащих руд.

Данные причины стимулировали как модификацию существовавших технологий, так и внедрение процессов, как тонкое и сверхтонкое измельчение, автоклавное и биологическое окисление, интенсивное и кучное цианирование, угольная и ионообменная сорбция и др.

Экономическим стимулом, повлиявшим на расширение добычи и переработки упорных золотосодержащих руд, явилось изменение рыночной цены золота, которая за 40 лет (с 1970- по конец 2010) выросла в 40 раз.

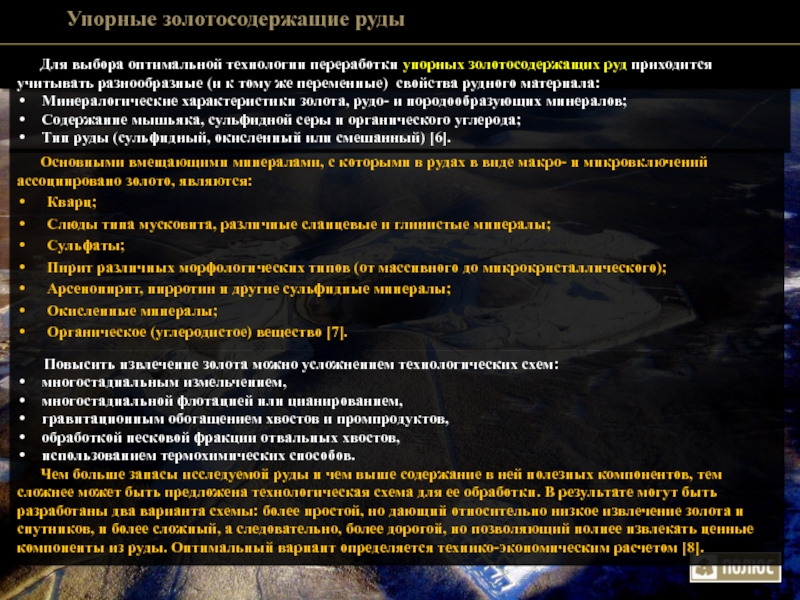

Слайд 5Упорные золотосодержащие руды

Повысить извлечение золота можно

многостадиальным измельчением,

многостадиальной флотацией или цианированием,

гравитационным обогащением хвостов и промпродуктов,

обработкой песковой фракции отвальных хвостов,

использованием термохимических способов.

Чем больше запасы исследуемой руды и чем выше содержание в ней полезных компонентов, тем сложнее может быть предложена технологическая схема для ее обработки. В результате могут быть разработаны два варианта схемы: более простой, но дающий относительно низкое извлечение золота и спутников, и более сложный, а следовательно, более дорогой, но позволяющий полнее извлекать ценные компоненты из руды. Оптимальный вариант определяется технико-экономическим расчетом [8].

Основными вмещающими минералами, с которыми в рудах в виде макро- и микровключений ассоциировано золото, являются:

Кварц;

Слюды типа мусковита, различные сланцевые и глинистые минералы;

Сульфаты;

Пирит различных морфологических типов (от массивного до микрокристаллического);

Арсенопирит, пирротин и другие сульфидные минералы;

Окисленные минералы;

Органическое (углеродистое) вещество [7].

Для выбора оптимальной технологии переработки упорных золотосодержащих руд приходится учитывать разнообразные (и к тому же переменные) свойства рудного материала:

Минералогические характеристики золота, рудо- и породообразующих минералов;

Содержание мышьяка, сульфидной серы и органического углерода;

Тип руды (сульфидный, окисленный или смешанный) [6].

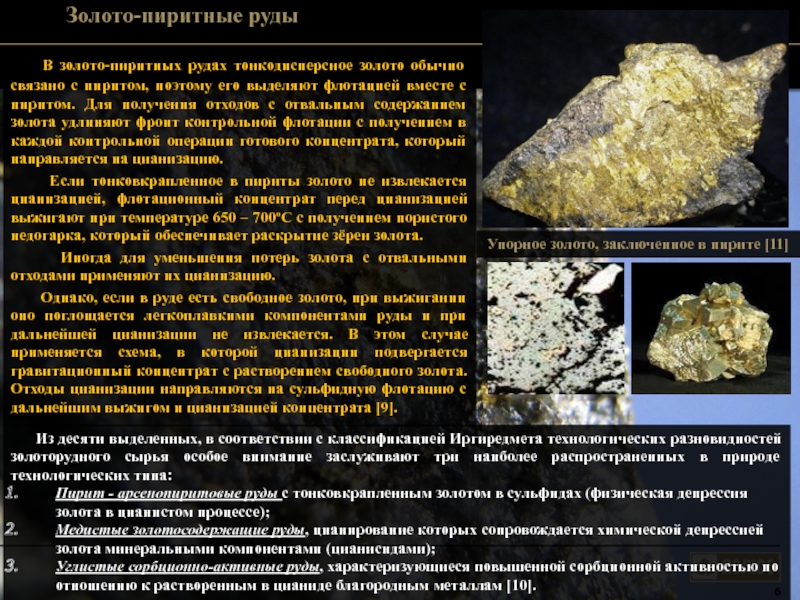

Слайд 6Золото-пиритные руды

В золото-пиритных рудах тонкодисперсное золото обычно связано с

Если тонковкрапленное в пириты золото не извлекается цианизацией, флотационный концентрат перед цианизацией выжигают при температуре 650 – 700оС с получением пористого недогарка, который обеспечивает раскрытие зёрен золота.

Иногда для уменьшения потерь золота с отвальными отходами применяют их цианизацию.

Однако, если в руде есть свободное золото, при выжигании оно поглощается легкоплавкими компонентами руды и при дальнейшей цианизации не извлекается. В этом случае применяется схема, в которой цианизации подвергается гравитационный концентрат с растворением свободного золота. Отходы цианизации направляются на сульфидную флотацию с дальнейшим выжигом и цианизацией концентрата [9].

Упорное золото, заключенное в пирите [11]

Из десяти выделенных, в соответствии с классификацией Иргиредмета технологических разновидностей золоторудного сырья особое внимание заслуживают три наиболее распространенных в природе технологических типа:

Пирит - арсенопиритовые руды с тонковкрапленным золотом в сульфидах (физическая депрессия золота в цианистом процессе);

Медистые золотосодержащие руды, цианирование которых сопровождается химической депрессией золота минеральными компонентами (цианисидами);

Углистые сорбционно-активные руды, характеризующиеся повышенной сорбционной активностью по отношению к растворенным в цианиде благородным металлам [10].

Слайд 7Современная техника и технология переработки золото-пиритных руд

По оценкам

Таким образом разработка пирит-арсенопиритовых руд видится перспективной в будущем.

Пирит является наиболее распространенным минералом золоторудных месторождений. Пирит концентрирует золото и много исследований посвящено механизму накопления и форм нахождения золота в нём.

Многочисленные исследования сульфидных руд показали, что золото в них преимущественно мелкое и тонкодисперсное. Размер золотин в сульфидах может колебаться от 0,1 до 150 мкм. Ряд исследователей полагают, что происходит концентрирование дисперсного золота на поверхности пирита и золото практически не входит в структуру пирита. Другие авторы считают, что золото входит в кристаллическую структуру сульфидов в анионной форме, замещая атомы серы и мышьяка, а также в катионной форме, изоморфно замещая атомы железа [12[.

По характеру взаимоотношений золота с рудными компонентами в монографии В.В. Лодейщикова,, выделены три категории:

1 – золотины, поверхность которых полностью изолирована – тонковкрапленное золото;

2 – золотины с частично обнаженной поверхностью – золото в сростках, покрытое не сплошными пленками;

3 – золотины с полностью обнаженной поверхностью – свободное золото.

Значительная часть золота в пирите и арсенопирите представлена дисперсными частицами первой категории, при этом часто крупность золотин лежит за пределами разрешающей способности оптических микроскопов [13].

При переработке золотосодержащих руд необходима достоверная информация о характере вкрапленности золотин, их ассоциации с другими минералами, о структурных, морфологических параметрах свободных и находящихся в сростках золотин, а также о дефектности структуры вмещающих золото минералов [14].

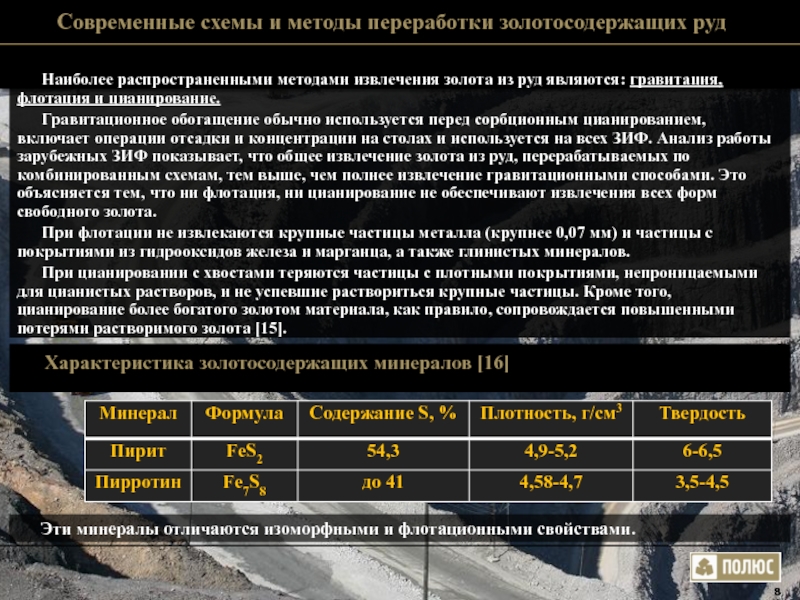

Слайд 8Современные схемы и методы переработки золотосодержащих руд

Наиболее

Гравитационное обогащение обычно используется перед сорбционным цианированием, включает операции отсадки и концентрации на столах и используется на всех ЗИФ. Анализ работы зарубежных ЗИФ показывает, что общее извлечение золота из руд, перерабатываемых по комбинированным схемам, тем выше, чем полнее извлечение гравитационными способами. Это объясняется тем, что ни флотация, ни цианирование не обеспечивают извлечения всех форм свободного золота.

При флотации не извлекаются крупные частицы металла (крупнее 0,07 мм) и частицы с покрытиями из гидрооксидов железа и марганца, а также глинистых минералов.

При цианировании с хвостами теряются частицы с плотными покрытиями, непроницаемыми для цианистых растворов, и не успевшие раствориться крупные частицы. Кроме того, цианирование более богатого золотом материала, как правило, сопровождается повышенными потерями растворимого золота [15].

Характеристика золотосодержащих минералов [16]

Эти минералы отличаются изоморфными и флотационными свойствами.

Слайд 9Основные группы методов вскрытия тонковкрапленного золота

К ним относятся

1. Механический (тонкий и сверхтонкий помол).

2. Термохимический:

окислительный обжиг;

окислительно-хлорирующий обжиг;

арсенатизирующий обжиг;

окислительно- сульфидизирующий обжиг;

термическое вакуумирование;

плавка на железный штейн;

плавка на саморассыпающийся шлак.

3. Химический:

кислотно-кислородное выщелачивание;

автоклавное окисление и выщелачивание;

щелочное вскрытие золотопиритных руд и концентратов;

бактериальное выщелачивание.

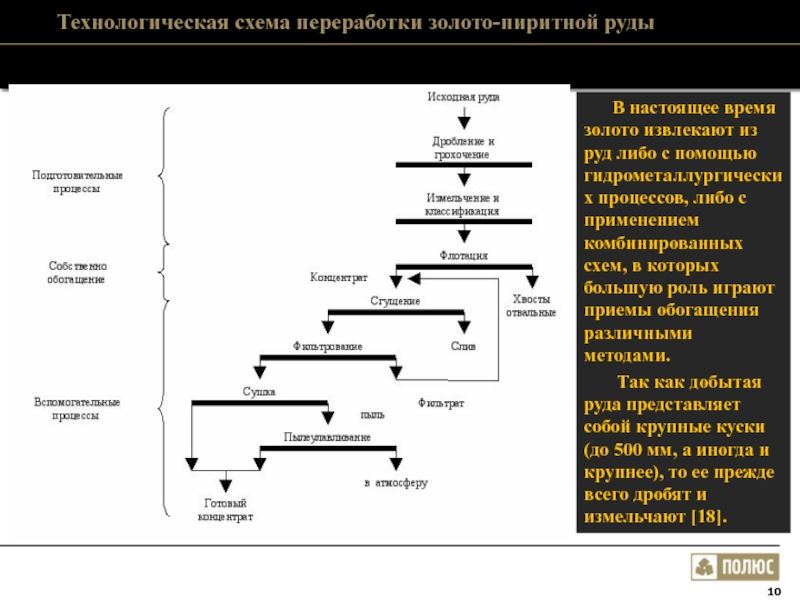

Слайд 10Технологическая схема переработки золото-пиритной руды

В настоящее время золото

Так как добытая руда представляет собой крупные куски (до 500 мм, а иногда и крупнее), то ее прежде всего дробят и измельчают [18].

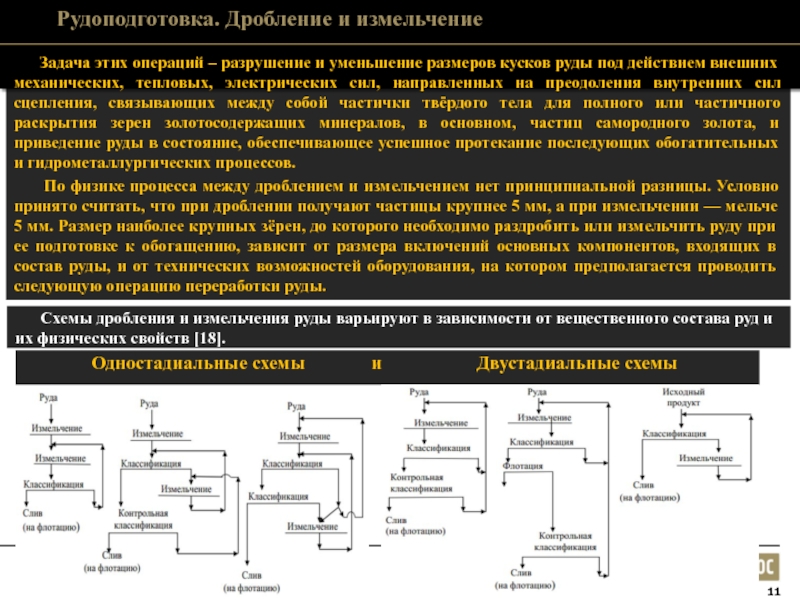

Слайд 11Рудоподготовка. Дробление и измельчение

Задача этих операций – разрушение

По физике процесса между дроблением и измельчением нет принципиальной разницы. Условно принято считать, что при дроблении получают частицы крупнее 5 мм, а при измельчении — мельче 5 мм. Размер наиболее крупных зёрен, до которого необходимо раздробить или измельчить руду при ее подготовке к обогащению, зависит от размера включений основных компонентов, входящих в состав руды, и от технических возможностей оборудования, на котором предполагается проводить следующую операцию переработки руды.

Схемы дробления и измельчения руды варьируют в зависимости от вещественного состава руд и

их физических свойств [18].

Одностадиальные схемы и Двустадиальные схемы

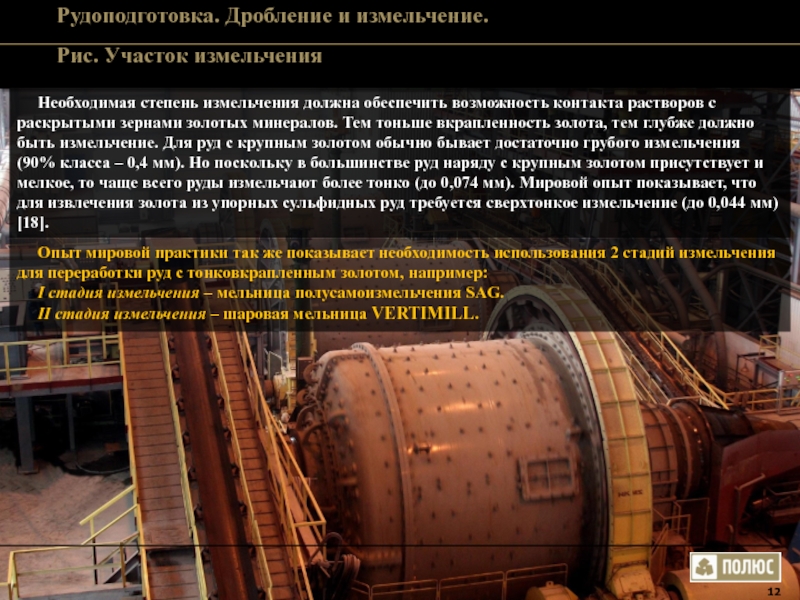

Слайд 12Рудоподготовка. Дробление и измельчение.

Рис. Участок измельчения

Необходимая степень

Опыт мировой практики так же показывает необходимость использования 2 стадий измельчения для переработки руд с тонковкрапленным золотом, например:

I стадия измельчения – мельница полусамоизмельчения SAG.

II стадия измельчения – шаровая мельница VERTIMILL.

Слайд 13Мельница полусамоизмельчения SAG

Процесс самоизмельчения (СИ) для уменьшения крупности

Мельницы МСИ/МПСИ обычно применяются для измельчения исходной руды или продукта дробилки первой стадии.

Крупность питания мельницы ограничивается только тем, какого размера куски могут быть реально транспортированы и загружены в мельницу. Продукт мельницы может иметь крупность, уже подходящую для переработки, либо иметь промежуточную крупность, подходящую для окончательного измельчения в шаровой мельнице, галечной мельнице или вертикальной мельнице VERTIMILL. Мокрое измельчение ведется в пульпе с содержанием твердого 50 – 80 % [19].

Слайд 14Вертикальная мельница VERTIMILL

Это шаровая мельница, использующая высокопрочный шнек

удерживают мелющие тела. Сами тела служат в качестве поверхности износа. Эти установки работают до 8 лет без замены футеровки мельницы. Изнашиваемые части шнека представляют собой специальные металлические пластины, которые болтами закреплены на спиральных пролетах шнека, покрытых резиной.

Схема мельницы VERTIMILL компании Metso

Рисунок слева дает детальный чертеж крупной мельницы. Срок износа футеровки шнека обычно достигает 6-8 месяцев для нижней части, тогда как верхние плиты служат свыше года [20].

Слайд 15Роллер-прессы

Являются валковыми дробилками высокого давления, которые могут

В валковых дробилках высокого давления измельчающее усилие прикладывается к массе материала, а не к отдельным частица руды. Степень сжатия материала достигает столь высокого значения, что выгружаемый продукт имеет форму пластин, плотность которых составляет около 85% реальной плотности руды. Максимальный размер кусков руды, подаваемой на дробление, должен быть меньше зазора между валками и составляет 30…50 мм [21].

Слайд 16Рудоподготовка. Грохочение

Грохочение - процесс разделения (сортировки) сыпучих

Грохочение — важный элемент рудоподготовки, комбинируется, как правило, с дроблением.

По последовательности выделения классов крупности грохочение разделяют от крупного к мелкому, от мелкого к крупному, а также комбинированное. По крупности наибольших кусков в исходном материале и требуемым классам крупности различают грохочение: крупное (до 1200 мм) — на классы от 300 до 100 мм; среднее (до 350 мм) — на классы от -60 до +25 мм; мелкое (до 75 мм) — на классы от -25 до +6 мм; тонкое (до 10 мм) — на классы от -5 до +0,5 мм; особо тонкое грохочение. (до 0,045 мм).

Приведённое разделение условно. Разделение частиц по крупности размером от 1 мм до 40 мкм осуществляют, как правило, классификацией.

По характеру движения исходного материала на просеивающих поверхностях грохота выделяют грохочение на неподвижных, частично подвижных, подвижных и вращающихся грохотах.

При грохочении материал перемещается по ситу грохота слоем. Частицы, размер которых в поперечнике меньше размера отверстия сита (так называемый нижний класс), достигнув поверхности сита, проваливаются через отверстия, то есть просеиваются (в нижний, подрешётный, продукт), более крупные частицы (так называемый верхний класс) перемещаются по ситу и образуют верхний, надрешётный, продукт. Из-за ограниченности длины грохота не все частицы с размерами меньше размера отверстия сита успевают просеяться, часть из них остаётся в надрешётном продукте, засоряя его и уменьшая массу подрешётного.

Грохочение возможно лишь при перемещении слоя материала с соблюдением некоторых условий, благоприятствующих проходу куска или зерна через отверстия. Непрерывное перемещение слоя по ситу при небольшой скорости исключает возможность перелёта зёрен через отверстие. При грохочении мелких зёрен периодически очищают отверстия от зёрен, размер которых близок к размеру отверстия. При большом количестве крупных кусков в исходном материале, частично закрывающих отверстия сита, эффективность грохочения снижается. В некоторых случаях хорошие результаты даёт мокрое грохочение (с орошением материала водой из брызгал или частичным погружением сита в пульпу), применяемое при просеивании влажных или содержащих пыль материалов [22].

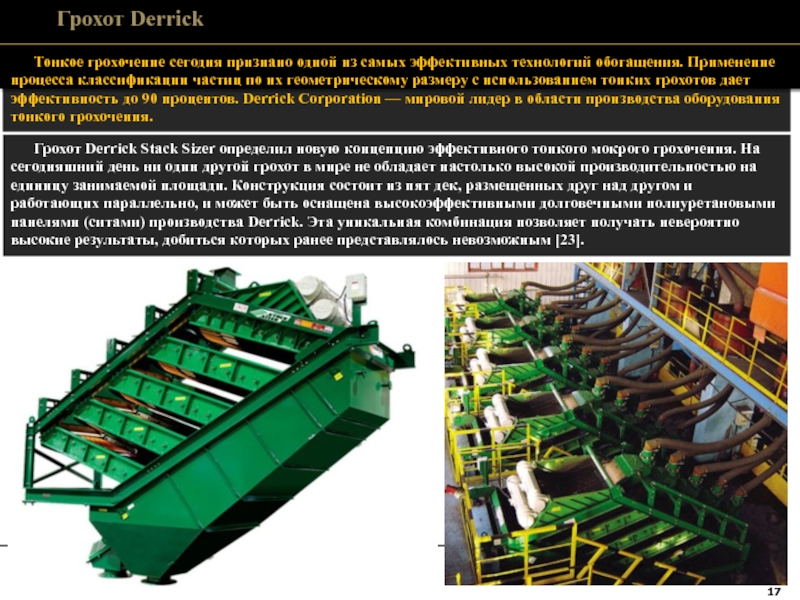

Слайд 17Грохот Derrick

Тонкое грохочение сегодня признано одной из самых эффективных

Грохот Derrick Stack Sizer определил новую концепцию эффективного тонкого мокрого грохочения. На сегодняшний день ни один другой грохот в мире не обладает настолько высокой производительностью на единицу занимаемой площади. Конструкция состоит из пят дек, размещенных друг над другом и работающих параллельно, и может быть оснащена высокоэффективными долговечными полиуретановыми панелями (ситами) производства Derrick. Эта уникальная комбинация позволяет получать невероятно высокие результаты, добиться которых ранее представлялось невозможным [23].

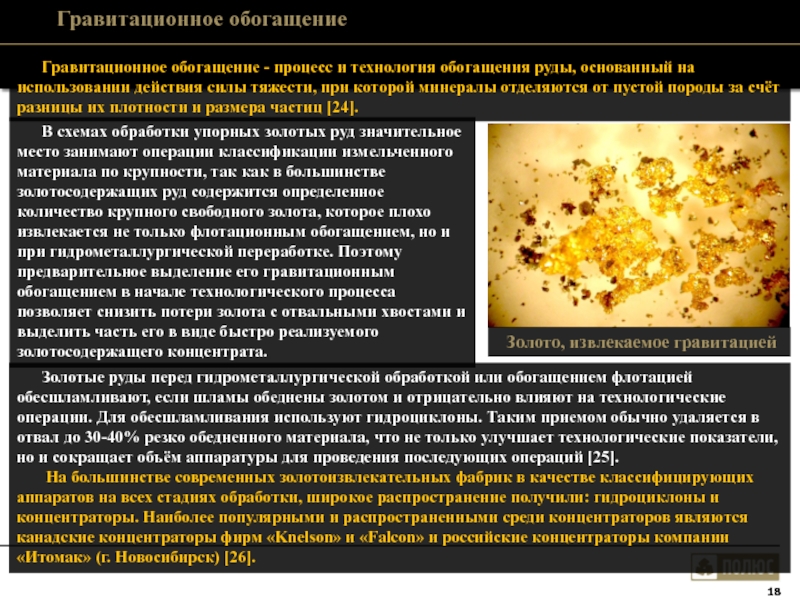

Слайд 18Гравитационное обогащение

Гравитационное обогащение - процесс и технология обогащения

Золото, извлекаемое гравитацией

В схемах обработки упорных золотых руд значительное место занимают операции классификации измельченного материала по крупности, так как в большинстве золотосодержащих руд содержится определенное количество крупного свободного золота, которое плохо извлекается не только флотационным обогащением, но и при гидрометаллургической переработке. Поэтому предварительное выделение его гравитационным обогащением в начале технологического процесса позволяет снизить потери золота с отвальными хвостами и выделить часть его в виде быстро реализуемого золотосодержащего концентрата.

Золотые руды перед гидрометаллургической обработкой или обогащением флотацией обесшламливают, если шламы обеднены золотом и отрицательно влияют на технологические операции. Для обесшламливания используют гидроциклоны. Таким приемом обычно удаляется в отвал до 30-40% резко обедненного материала, что не только улучшает технологические показатели, но и сокращает объём аппаратуры для проведения последующих операций [25].

На большинстве современных золотоизвлекательных фабрик в качестве классифицирующих аппаратов на всех стадиях обработки, широкое распространение получили: гидроциклоны и концентраторы. Наиболее популярными и распространенными среди концентраторов являются канадские концентраторы фирм «Knelson» и «Falcon» и российские концентраторы компании «Итомак» (г. Новосибирск) [26].

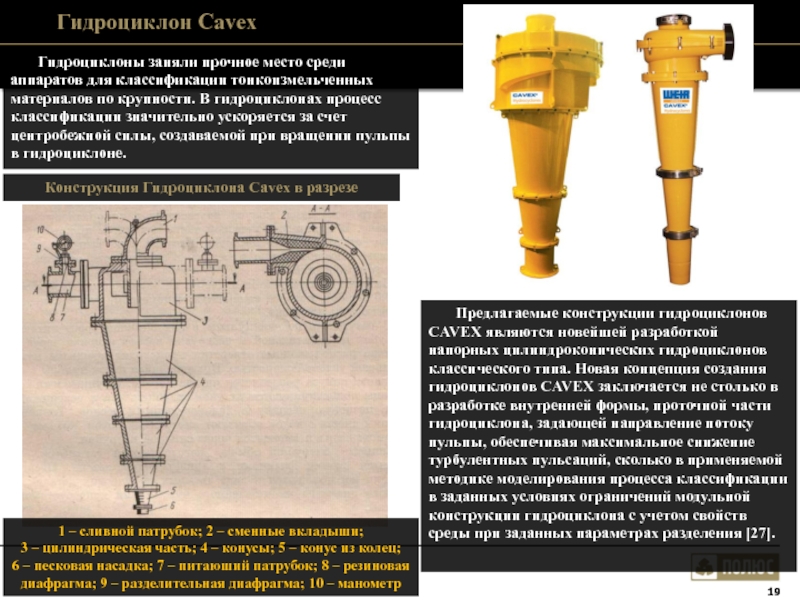

Слайд 19Гидроциклон Cavex

Гидроциклоны заняли прочное место среди аппаратов

1 – сливной патрубок; 2 – сменные вкладыши;

3 – цилиндрическая часть; 4 – конусы; 5 – конус из колец;

6 – песковая насадка; 7 – питаюший патрубок; 8 – резиновая диафрагма; 9 – разделительная диафрагма; 10 – манометр

Конструкция Гидроциклона Cavex в разрезе

Предлагаемые конструкции гидроциклонов

CAVEX являются новейшей разработкой напорных цилиндроконических гидроциклонов классического типа. Новая концепция создания гидроциклонов CAVEX заключается не столько в разработке внутренней формы, проточной части гидроциклона, задающей направление потоку пульпы, обеспечивая максимальное снижение турбулентных пульсаций, сколько в применяемой методике моделирования процесса классификации в заданных условиях ограничений модульной конструкции гидроциклона с учетом свойств среды при заданных параметрах разделения [27].

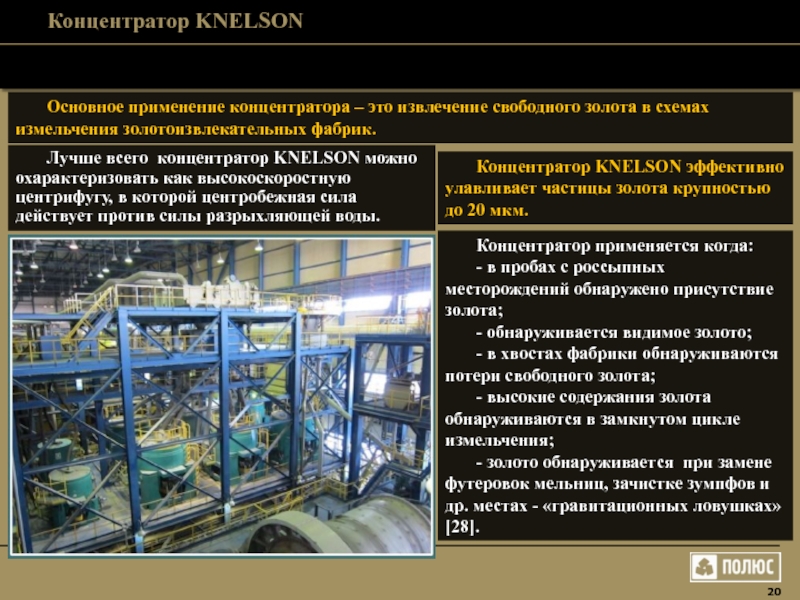

Слайд 20Концентратор KNELSON

Основное применение концентратора – это

Концентратор применяется когда:

- в пробах с россыпных месторождений обнаружено присутствие золота;

- обнаруживается видимое золото;

- в хвостах фабрики обнаруживаются потери свободного золота;

- высокие содержания золота обнаруживаются в замкнутом цикле измельчения;

- золото обнаруживается при замене футеровок мельниц, зачистке зумпфов и др. местах - «гравитационных ловушках» [28].

Лучше всего концентратор KNELSON можно охарактеризовать как высокоскоростную центрифугу, в которой центробежная сила действует против силы разрыхляющей воды.

Концентратор KNELSON эффективно улавливает частицы золота крупностью до 20 мкм.

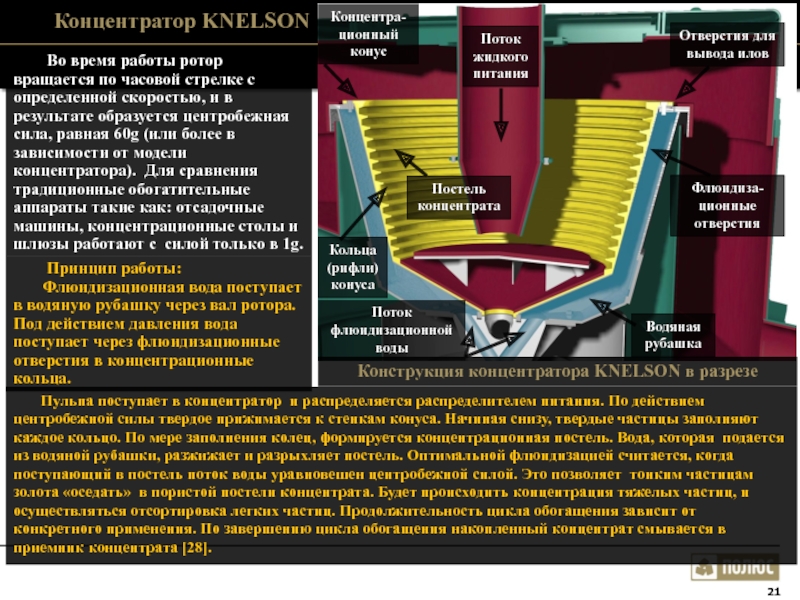

Слайд 21Вид концентратора в разрезе

Поток жидкого питания

Водяная рубашка

Отверстия для вывода илов

Флюидиза-ционные отверстия

Концентра-ционный

Кольца (рифли) конуса

Постель концентрата

Поток флюидизационной воды

Конструкция концентратора KNELSON в разрезе

Концентратор KNELSON

Во время работы ротор вращается по часовой стрелке с определенной скоростью, и в результате образуется центробежная сила, равная 60g (или более в зависимости от модели концентратора). Для сравнения традиционные обогатительные аппараты такие как: отсадочные машины, концентрационные столы и шлюзы работают с силой только в 1g.

Принцип работы:

Флюидизационная вода поступает в водяную рубашку через вал ротора. Под действием давления вода поступает через флюидизационные отверстия в концентрационные кольца.

Пульпа поступает в концентратор и распределяется распределителем питания. По действием центробежной силы твердое прижимается к стенкам конуса. Начиная снизу, твердые частицы заполняют каждое кольцо. По мере заполнения колец, формируется концентрационная постель. Вода, которая подается из водяной рубашки, разжижает и разрыхляет постель. Оптимальной флюидизацией считается, когда поступающий в постель поток воды уравновешен центробежной силой. Это позволяет тонким частицам золота «оседать» в пористой постели концентрата. Будет происходить концентрация тяжелых частиц, и осуществляться отсортировка легких частиц. Продолжительность цикла обогащения зависит от конкретного применения. По завершению цикла обогащения накопленный концентрат смывается в приемник концентрата [28].

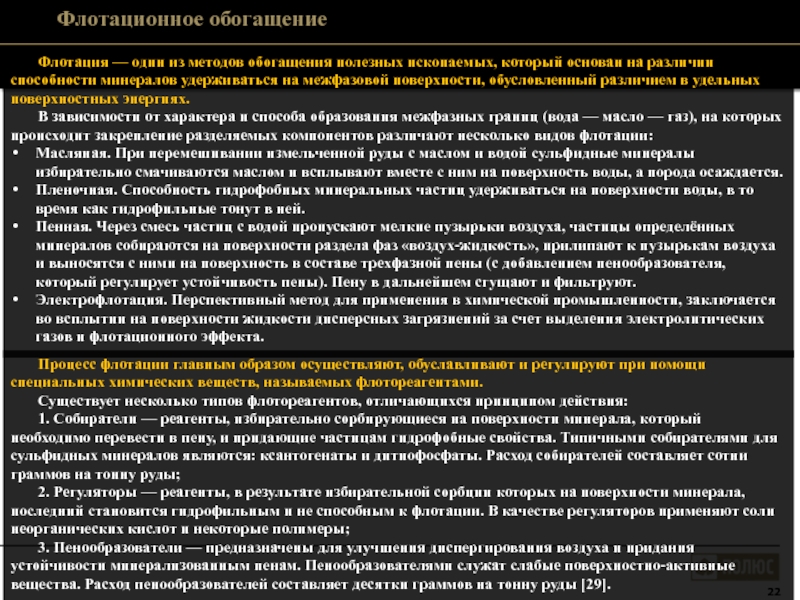

Слайд 22 Флотация — один из методов обогащения полезных

В зависимости от характера и способа образования межфазных границ (вода — масло — газ), на которых происходит закрепление разделяемых компонентов различают несколько видов флотации:

Масляная. При перемешивании измельченной руды с маслом и водой сульфидные минералы избирательно смачиваются маслом и всплывают вместе с ним на поверхность воды, а порода осаждается.

Пленочная. Способность гидрофобных минеральных частиц удерживаться на поверхности воды, в то время как гидрофильные тонут в ней.

Пенная. Через смесь частиц с водой пропускают мелкие пузырьки воздуха, частицы определённых минералов собираются на поверхности раздела фаз «воздух-жидкость», прилипают к пузырькам воздуха и выносятся с ними на поверхность в составе трехфазной пены (с добавлением пенообразователя, который регулирует устойчивость пены). Пену в дальнейшем сгущают и фильтруют.

Электрофлотация. Перспективный метод для применения в химической промышленности, заключается во всплытии на поверхности жидкости дисперсных загрязнений за счет выделения электролитических газов и флотационного эффекта.

Флотационное обогащение

Процесс флотации главным образом осуществляют, обуславливают и регулируют при помощи специальных химических веществ, называемых флотореагентами.

Существует несколько типов флотореагентов, отличающихся принципом действия:

1. Собиратели — реагенты, избирательно сорбирующиеся на поверхности минерала, который необходимо перевести в пену, и придающие частицам гидрофобные свойства. Типичными собирателями для сульфидных минералов являются: ксантогенаты и дитиофосфаты. Расход собирателей составляет сотни граммов на тонну руды;

2. Регуляторы — реагенты, в результате избирательной сорбции которых на поверхности минерала, последний становится гидрофильным и не способным к флотации. В качестве регуляторов применяют соли неорганических кислот и некоторые полимеры;

3. Пенообразователи — предназначены для улучшения диспергирования воздуха и придания устойчивости минерализованным пенам. Пенообразователями служат слабые поверхностно-активные вещества. Расход пенообразователей составляет десятки граммов на тонну руды [29].

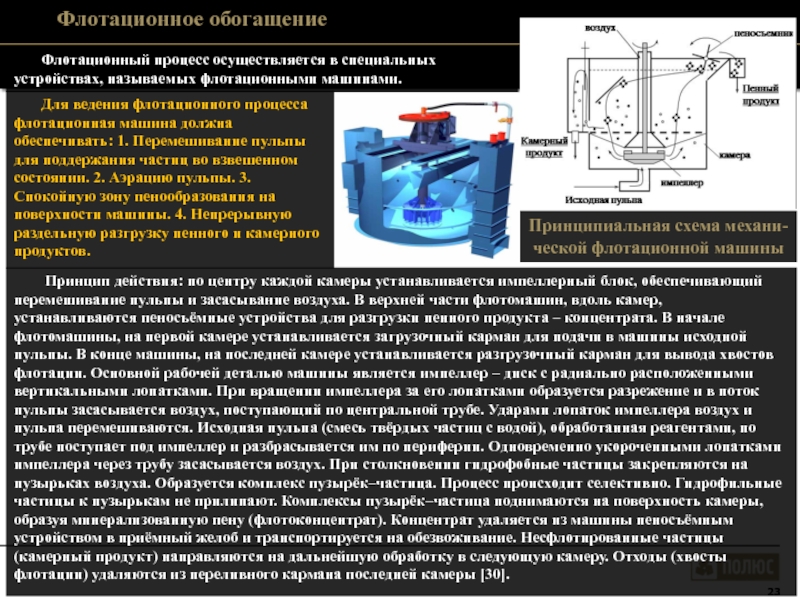

Слайд 23Флотационное обогащение

Для ведения флотационного процесса флотационная машина

Принципиальная схема механи-ческой флотационной машины

Принцип действия: по центру каждой камеры устанавливается импеллерный блок, обеспечивающий перемешивание пульпы и засасывание воздуха. В верхней части флотомашин, вдоль камер, устанавливаются пеносъёмные устройства для разгрузки пенного продукта – концентрата. В начале флотомашины, на первой камере устанавливается загрузочный карман для подачи в машины исходной пульпы. В конце машины, на последней камере устанавливается разгрузочный карман для вывода хвостов флотации. Основной рабочей деталью машины является импеллер – диск с радиально расположенными вертикальными лопатками. При вращении импеллера за его лопатками образуется разрежение и в поток пульпы засасывается воздух, поступающий по центральной трубе. Ударами лопаток импеллера воздух и пульпа перемешиваются. Исходная пульпа (смесь твёрдых частиц с водой), обработанная реагентами, по трубе поступает под импеллер и разбрасывается им по периферии. Одновременно укороченными лопатками импеллера через трубу засасывается воздух. При столкновении гидрофобные частицы закрепляются на пузырьках воздуха. Образуется комплекс пузырёк–частица. Процесс происходит селективно. Гидрофильные частицы к пузырькам не прилипают. Комплексы пузырёк–частица поднимаются на поверхность камеры, образуя минерализованную пену (флотоконцентрат). Концентрат удаляется из машины пеносъёмным устройством в приёмный желоб и транспортируется на обезвоживание. Несфлотированные частицы (камерный продукт) направляются на дальнейшую обработку в следующую камеру. Отходы (хвосты флотации) удаляются из переливного кармана последней камеры [30].

Флотационный процесс осуществляется в специальных устройствах, называемых флотационными машинами.

Слайд 24Флотационное обогащение

Золото-пиритные руды подвергают флотационному обогащению, извлекая

Флотомашины ФПМ-100

Участок доизмельчения флото-концентрата

Если крупность золотин не чрезмерно мала и позволяет вскрыть золото тонким измельчением, флотационный концентрат доизмельчают и цианируют. Применение флотации в этом случае дает возможность устранить дорогую операцию тонкого измельчения всей массы исходной руды и ограничиться доизмельчением небольшого количества богатого флотационного концентрата, выход которого обычно не превышает 5-8 % массы исходной руды.

Однако, часто вкрапленность золота в сульфидах настолько мелка, что даже сверхтонкое измельчение материала не позволяет достичь необходимой степени вскрытия.

В этих случаях тонкодисперсное золото вскрывают с помощью: окислительного обжига с последующим цианированием, окислительно-хлорирующий обжиг, автоклавное выщелачивание и бактериальное выщелачивание [31].

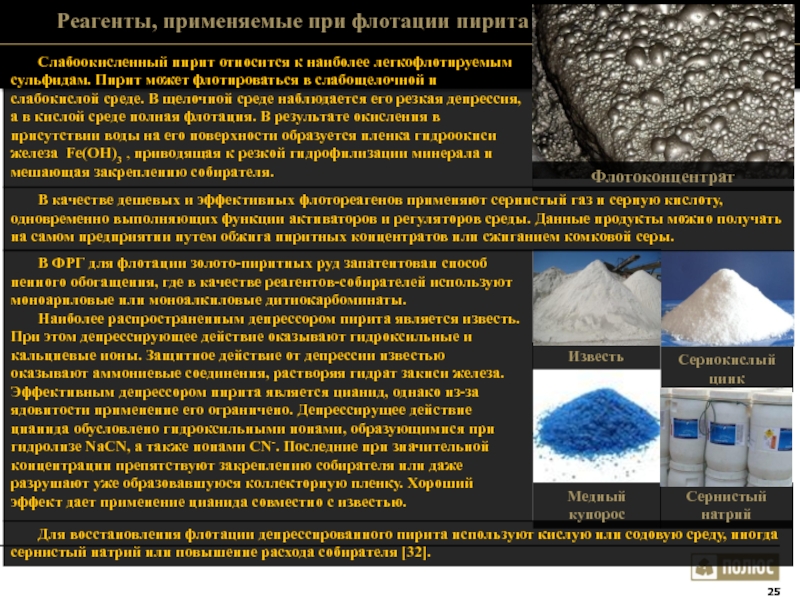

Слайд 25 Слабоокисленный пирит относится к наиболее легкофлотируемым сульфидам.

Для восстановления флотации депрессированного пирита используют кислую или содовую среду, иногда сернистый натрий или повышение расхода собирателя [32].

Флотоконцентрат

Медный купорос

Сернокислый цинк

Сернистый натрий

Известь

Реагенты, применяемые при флотации пирита

В качестве дешевых и эффективных флотореагенов применяют сернистый газ и серную кислоту, одновременно выполняющих функции активаторов и регуляторов среды. Данные продукты можно получать на самом предприятии путем обжига пиритных концентратов или сжиганием комковой серы.

В ФРГ для флотации золото-пиритных руд запатентован способ пенного обогащения, где в качестве реагентов-собирателей используют моноариловые или моноалкиловые дитиокарбоминаты.

Наиболее распространенным депрессором пирита является известь. При этом депрессирующее действие оказывают гидроксильные и кальциевые ионы. Защитное действие от депрессии известью оказывают аммониевые соединения, растворяя гидрат закиси железа. Эффективным депрессором пирита является цианид, однако из-за ядовитости применение его ограничено. Депрессирущее действие цианида обусловлено гидроксильными ионами, образующимися при гидролизе NaCN, а также ионами CN-. Последние при значительной концентрации препятствуют закреплению собирателя или даже разрушают уже образовавшуюся коллекторную пленку. Хороший эффект дает применение цианида совместно с известью.

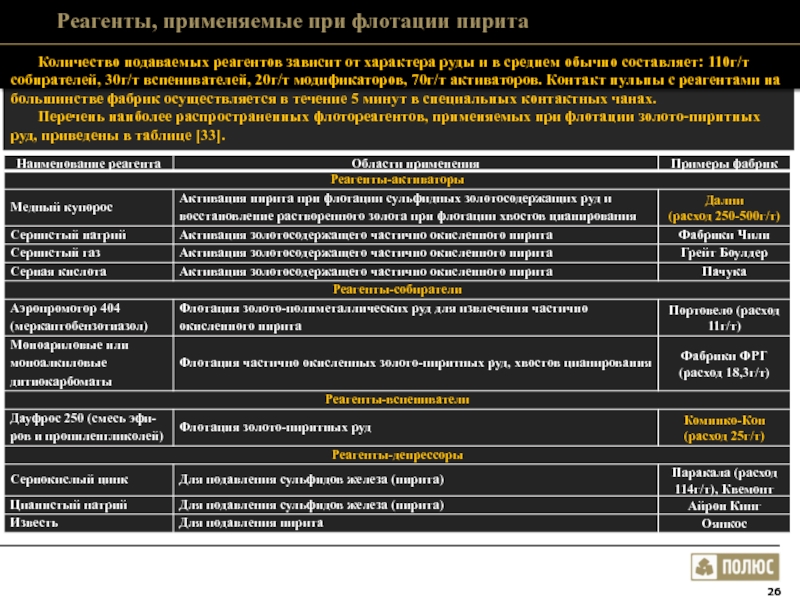

Слайд 26Реагенты, применяемые при флотации пирита

Количество подаваемых реагентов

Перечень наиболее распространенных флотореагентов, применяемых при флотации золото-пиритных руд, приведены в таблице [33].

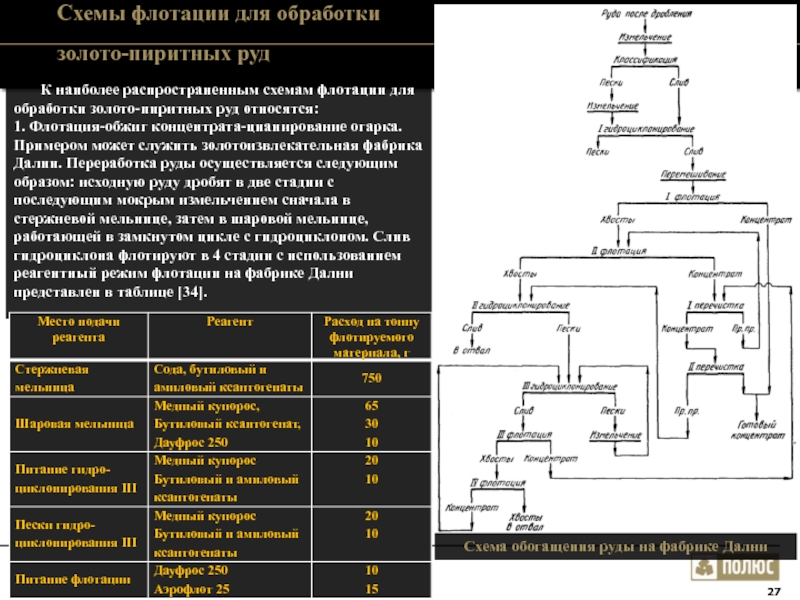

Слайд 27Схемы флотации для обработки золото-пиритных руд

К наиболее

1. Флотация-обжиг концентрата-цианирование огарка. Примером может служить золотоизвлекательная фабрика Дални. Переработка руды осуществляется следующим образом: исходную руду дробят в две стадии с последующим мокрым измельчением сначала в стержневой мельнице, затем в шаровой мельнице, работающей в замкнутом цикле с гидроциклоном. Слив гидроциклона флотируют в 4 стадии с использованием реагентный режим флотации на фабрике Дални представлен в таблице [34].

Схема обогащения руды на фабрике Дални

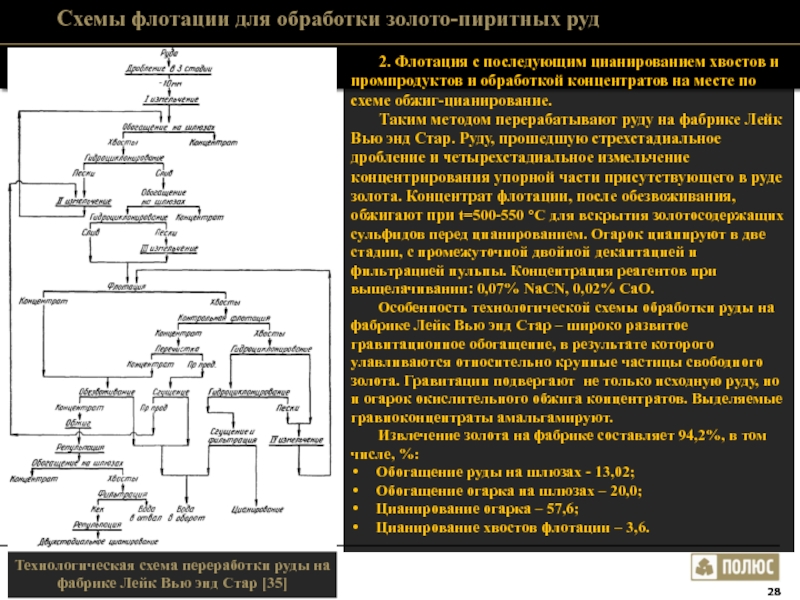

Слайд 28 2. Флотация с последующим цианированием хвостов и

Таким методом перерабатывают руду на фабрике Лейк Вью энд Стар. Руду, прошедшую стрехстадиальное дробление и четырехстадиальное измельчение концентрирования упорной части присутствующего в руде золота. Концентрат флотации, после обезвоживания, обжигают при t=500-550 °C для вскрытия золотосодержащих сульфидов перед цианированием. Огарок цианируют в две стадии, с промежуточной двойной декантацией и фильтрацией пульпы. Концентрация реагентов при выщелачивании: 0,07% NaCN, 0,02% CaO.

Особенность технологической схемы обработки руды на фабрике Лейк Вью энд Стар – широко развитое гравитационное обогащение, в результате которого улавливаются относительно крупные частицы свободного золота. Гравитации подвергают не только исходную руду, но и огарок окислительного обжига концентратов. Выделяемые гравиоконцентраты амальгамируют.

Извлечение золота на фабрике составляет 94,2%, в том числе, %:

Обогащение руды на шлюзах - 13,02;

Обогащение огарка на шлюзах – 20,0;

Цианирование огарка – 57,6;

Цианирование хвостов флотации – 3,6.

Технологическая схема переработки руды на фабрике Лейк Вью энд Стар [35]

Схемы флотации для обработки золото-пиритных руд

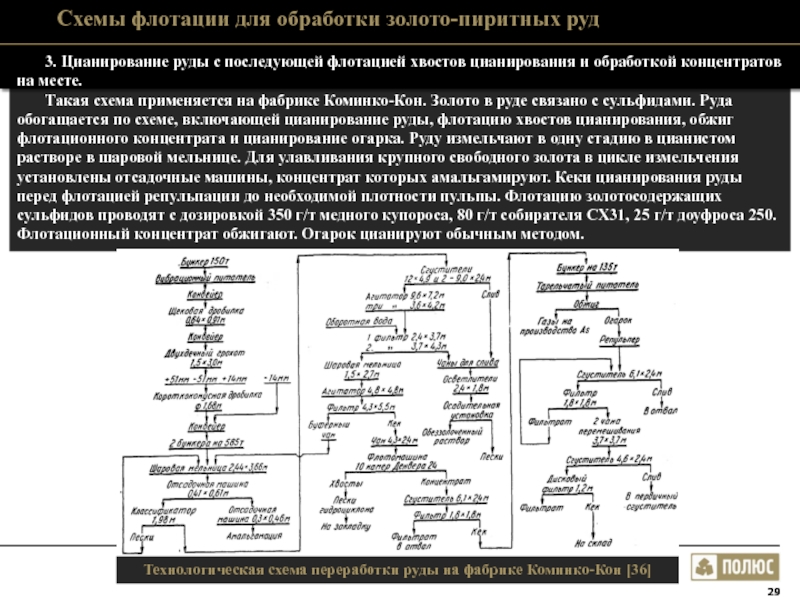

Слайд 29 3. Цианирование руды с последующей флотацией хвостов

Такая схема применяется на фабрике Коминко-Кон. Золото в руде связано с сульфидами. Руда обогащается по схеме, включающей цианирование руды, флотацию хвостов цианирования, обжиг флотационного концентрата и цианирование огарка. Руду измельчают в одну стадию в цианистом растворе в шаровой мельнице. Для улавливания крупного свободного золота в цикле измельчения установлены отсадочные машины, концентрат которых амальгамируют. Кеки цианирования руды перед флотацией репульпации до необходимой плотности пульпы. Флотацию золотосодержащих сульфидов проводят с дозировкой 350 г/т медного купороса, 80 г/т собирателя СХ31, 25 г/т доуфроса 250. Флотационный концентрат обжигают. Огарок цианируют обычным методом.

Технологическая схема переработки руды на фабрике Коминко-Кон [36]

Схемы флотации для обработки золото-пиритных руд

Слайд 30Скоростная флотация

Скоростная флотация представляет собой мгновенную флотацию высвобожденных

Это может привести к переизмельчению ценных минералов до их выхода в слив гидроциклона, что, в свою очередь, может привести к снижению извлечения в контуре флотации. В сравнении, условия флотации на песках гидроциклона значительно лучше, чем на сливе гидроциклона из-за присутствия быстрофлотирующих высвобожденных частиц.

В песках гидроциклона содержится меньше шламов и частицы ценных минералов имеют более чистые и менее окисленные поверхности.

Конструкция флотационной машины скоростной флотации SkimAir® компании «Оутотек» в разрезе

По этой причине установка специально спроектированной флотационной камеры SkimAir® компании «Оутотек» в контуре измельчения может существенно повысить технологические показатели обогатительной фабрики. Питание во флотационную машину SkimAir® подается через распределительную коробку, которая разделяет пески гидроциклона. Обычно в SkimAir® направляется половина или две трети потока сгущенного продукта гидроциклона. Остальная часть потока возвращается в питание мельницы.

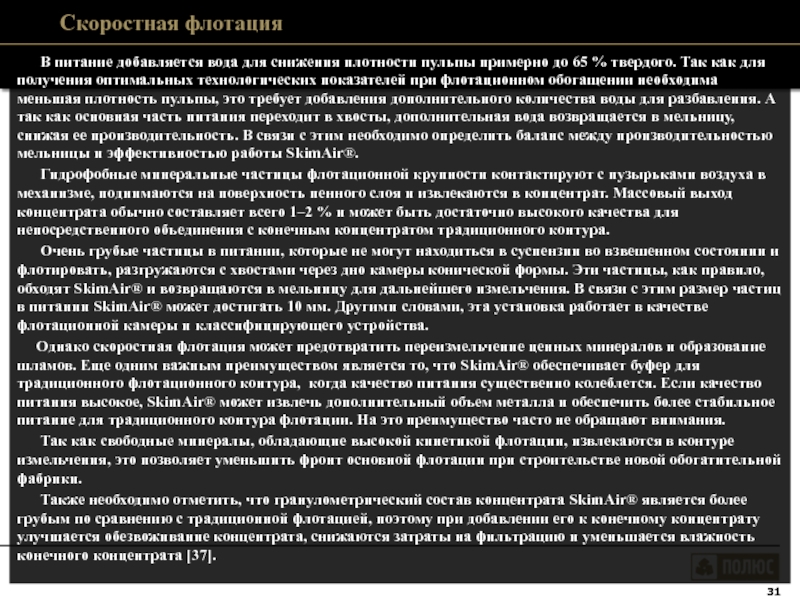

Слайд 31Скоростная флотация

В питание добавляется вода для снижения плотности

Гидрофобные минеральные частицы флотационной крупности контактируют с пузырьками воздуха в механизме, поднимаются на поверхность пенного слоя и извлекаются в концентрат. Массовый выход концентрата обычно составляет всего 1–2 % и может быть достаточно высокого качества для непосредственного объединения с конечным концентратом традиционного контура.

Очень грубые частицы в питании, которые не могут находиться в суспензии во взвешенном состоянии и флотировать, разгружаются с хвостами через дно камеры конической формы. Эти частицы, как правило, обходят SkimAir® и возвращаются в мельницу для дальнейшего измельчения. В связи с этим размер частиц в питании SkimAir® может достигать 10 мм. Другими словами, эта установка работает в качестве флотационной камеры и классифицирующего устройства.

Однако скоростная флотация может предотвратить переизмельчение ценных минералов и образование шламов. Еще одним важным преимуществом является то, что SkimAir® обеспечивает буфер для традиционного флотационного контура, когда качество питания существенно колеблется. Если качество питания высокое, SkimAir® может извлечь дополнительный объем металла и обеспечить более стабильное питание для традиционного контура флотации. На это преимущество часто не обращают внимания.

Так как свободные минералы, обладающие высокой кинетикой флотации, извлекаются в контуре измельчения, это позволяет уменьшить фронт основной флотации при строительстве новой обогатительной фабрики.

Также необходимо отметить, что гранулометрический состав концентрата SkimAir® является более грубым по сравнению с традиционной флотацией, поэтому при добавлении его к конечному концентрату улучшается обезвоживание концентрата, снижаются затраты на фильтрацию и уменьшается влажность конечного концентрата [37].

Слайд 32Центробежные отсадочные машины «Келси»

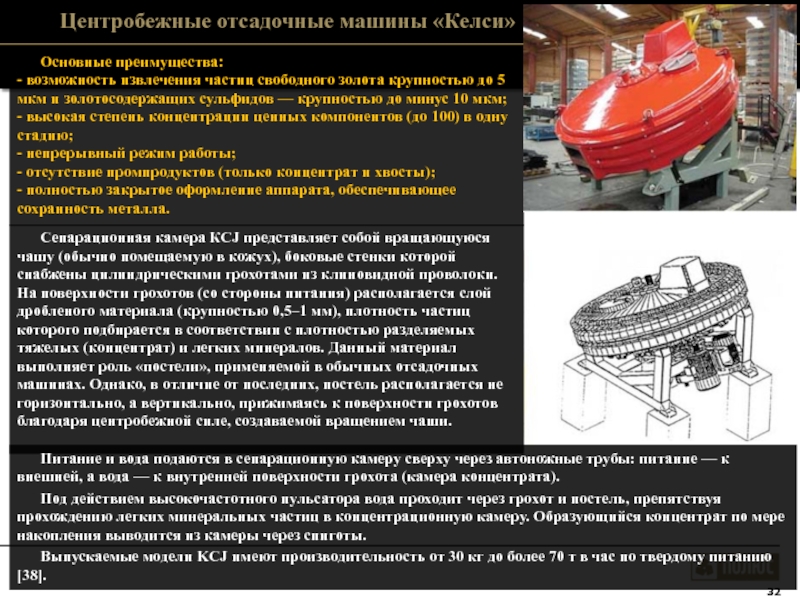

Основные преимущества:

- возможность извлечения частиц

- высокая степень концентрации ценных компонентов (до 100) в одну стадию;

- непрерывный режим работы;

- отсутствие промпродуктов (только концентрат и хвосты);

- полностью закрытое оформление аппарата, обеспечивающее сохранность металла.

Сепарационная камера КСJ представляет собой вращающуюся чашу (обычно помещаемую в кожух), боковые стенки которой снабжены цилиндрическими грохотами из клиновидной проволоки. На поверхности грохотов (со стороны питания) располагается слой дробленого материала (крупностью 0,5–1 мм), плотность частиц которого подбирается в соответствии с плотностью разделяемых тяжелых (концентрат) и легких минералов. Данный материал выполняет роль «постели», применяемой в обычных отсадочных машинах. Однако, в отличие от последних, постель располагается не горизонтально, а вертикально, прижимаясь к поверхности грохотов благодаря центробежной силе, создаваемой вращением чаши.

Питание и вода подаются в сепарационную камеру сверху через автоножные трубы: питание — к внешней, a вода — к внутренней поверхности грохота (камера концентрата).

Под действием высокочастотного пульсатора вода проходит через грохот и постель, препятствуя прохождению легких минеральных частиц в концентрационную камеру. Образующийся концентрат по мере накопления выводится из камеры через спиготы.

Выпускаемые модели KCJ имеют производительность от 30 кг до более 70 т в час по твердому питанию [38].

Слайд 33Процесс Albion

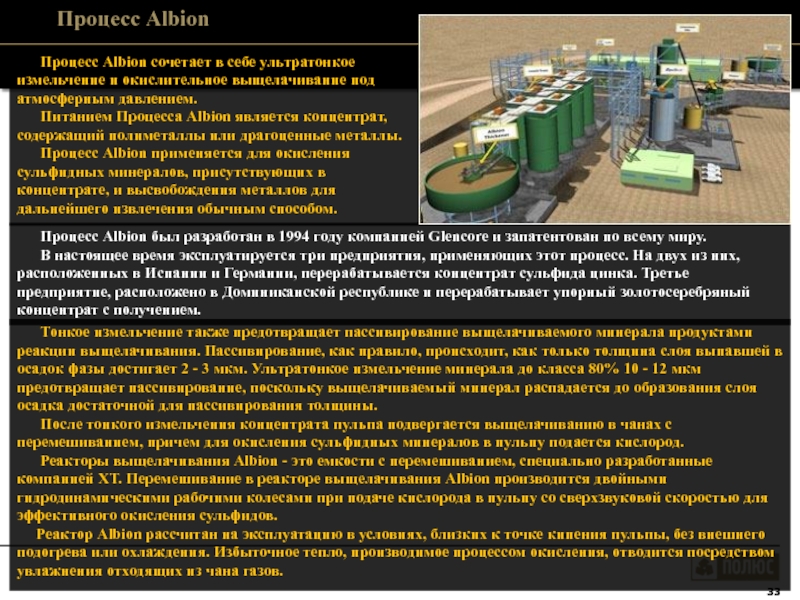

Процесс Albion сочетает в себе ультратонкое измельчение

Питанием Процесса Albion является концентрат, содержащий полиметаллы или драгоценные металлы.

Процесс Albion применяется для окисления сульфидных минералов, присутствующих в концентрате, и высвобождения металлов для дальнейшего извлечения обычным способом.

Процесс Albion был разработан в 1994 году компанией Glencore и запатентован по всему миру.

В настоящее время эксплуатируется три предприятия, применяющих этот процесс. На двух из них, расположенных в Испании и Германии, перерабатывается концентрат сульфида цинка. Третье предприятие, расположено в Доминиканской республике и перерабатывает упорный золотосеребряный концентрат с получением.

Тонкое измельчение также предотвращает пассивирование выщелачиваемого минерала продуктами реакции выщелачивания. Пассивирование, как правило, происходит, как только толщина слоя выпавшей в осадок фазы достигает 2 - 3 мкм. Ультратонкое измельчение минерала до класса 80% 10 - 12 мкм предотвращает пассивирование, поскольку выщелачиваемый минерал распадается до образования слоя осадка достаточной для пассивирования толщины.

После тонкого измельчения концентрата пульпа подвергается выщелачиванию в чанах с перемешиванием, причем для окисления сульфидных минералов в пульпу подается кислород.

Реакторы выщелачивания Albion - это емкости с перемешиванием, специально разработанные компанией XT. Перемешивание в реакторе выщелачивания Albion производится двойными гидродинамическими рабочими колесами при подаче кислорода в пульпу со сверхзвуковой скоростью для эффективного окисления сульфидов.

Реактор Albion рассчитан на эксплуатацию в условиях, близких к точке кипения пульпы, без внешнего подогрева или охлаждения. Избыточное тепло, производимое процессом окисления, отводится посредством увлажнения отходящих из чана газов.

Слайд 34Процесс Albion. Сверхтонкое измельчение IsaMill

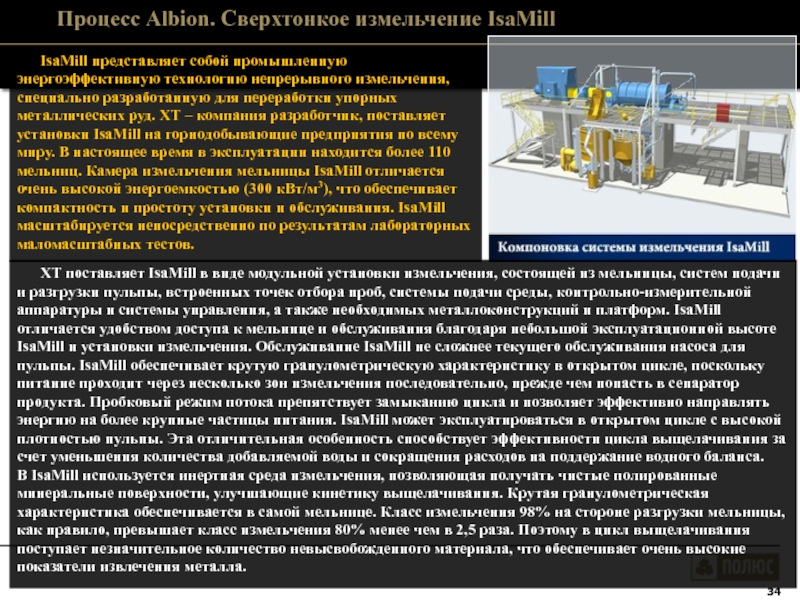

IsaMill представляет

XT поставляет IsaMill в виде модульной установки измельчения, состоящей из мельницы, систем подачи и разгрузки пульпы, встроенных точек отбора проб, системы подачи среды, контрольно-измерительной аппаратуры и системы управления, а также необходимых металлоконструкций и платформ. IsaMill отличается удобством доступа к мельнице и обслуживания благодаря небольшой эксплуатационной высоте IsaMill и установки измельчения. Обслуживание IsaMill не сложнее текущего обслуживания насоса для пульпы. IsaMill обеспечивает крутую гранулометрическую характеристику в открытом цикле, поскольку питание проходит через несколько зон измельчения последовательно, прежде чем попасть в сепаратор продукта. Пробковый режим потока препятствует замыканию цикла и позволяет эффективно направлять энергию на более крупные частицы питания. IsaMill может эксплуатироваться в открытом цикле с высокой плотностью пульпы. Эта отличительная особенность способствует эффективности цикла выщелачивания за счет уменьшения количества добавляемой воды и сокращения расходов на поддержание водного баланса.

В IsaMill используется инертная среда измельчения, позволяющая получать чистые полированные минеральные поверхности, улучшающие кинетику выщелачивания. Крутая гранулометрическая характеристика обеспечивается в самой мельнице. Класс измельчения 98% на стороне разгрузки мельницы, как правило, превышает класс измельчения 80% менее чем в 2,5 раза. Поэтому в цикл выщелачивания поступает незначительное количество невысвобожденного материала, что обеспечивает очень высокие показатели извлечения металла.

Слайд 35Процесс Albion. Окислительное выщелачивание

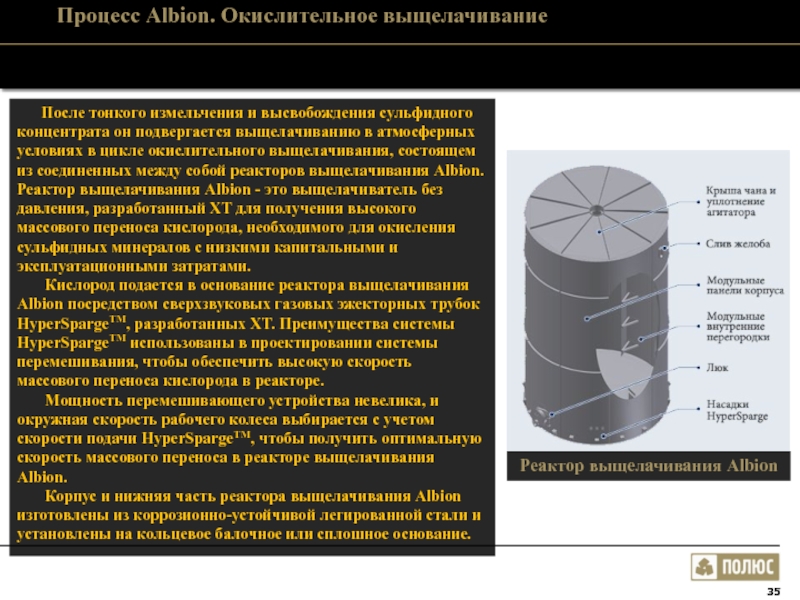

Реактор выщелачивания Albion

После тонкого

Реактор выщелачивания Albion - это выщелачиватель без давления, разработанный XT для получения высокого массового переноса кислорода, необходимого для окисления сульфидных минералов с низкими капитальными и эксплуатационными затратами.

Кислород подается в основание реактора выщелачивания Albion посредством сверхзвуковых газовых эжекторных трубок HyperSpargeTM, разработанных XT. Преимущества системы HyperSpargeTM использованы в проектировании системы перемешивания, чтобы обеспечить высокую скорость массового переноса кислорода в реакторе.

Мощность перемешивающего устройства невелика, и окружная скорость рабочего колеса выбирается с учетом скорости подачи HyperSpargeTM, чтобы получить оптимальную скорость массового переноса в реакторе выщелачивания Albion.

Корпус и нижняя часть реактора выщелачивания Albion изготовлены из коррозионно-устойчивой легированной стали и установлены на кольцевое балочное или сплошное основание.

Слайд 36Процесс Albion. Окислительное выщелачивание

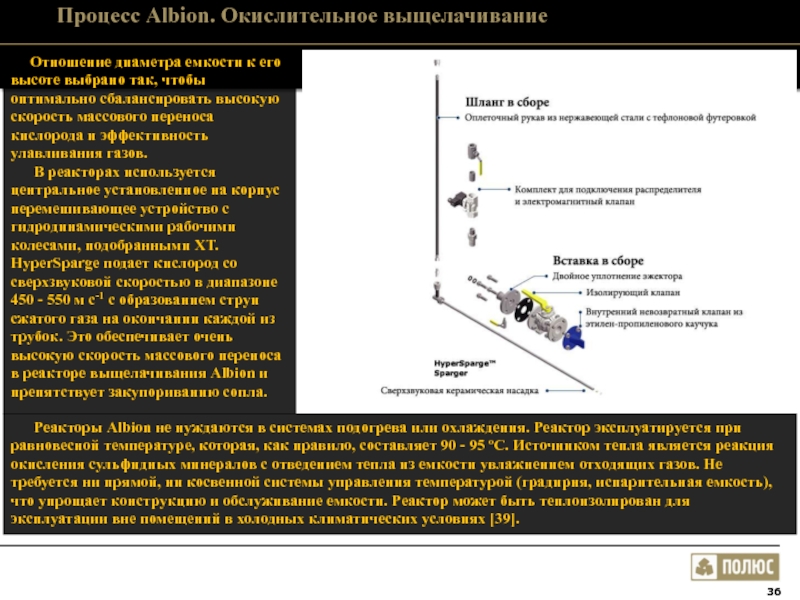

Отношение диаметра емкости к его

В реакторах используется центральное установленное на корпус перемешивающее устройство с гидродинамическими рабочими колесами, подобранными XT. HyperSparge подает кислород со сверхзвуковой скоростью в диапазоне 450 - 550 м с-1 с образованием струи сжатого газа на окончании каждой из трубок. Это обеспечивает очень высокую скорость массового переноса в реакторе выщелачивания Albion и препятствует закупориванию сопла.

Реакторы Albion не нуждаются в системах подогрева или охлаждения. Реактор эксплуатируется при равновесной температуре, которая, как правило, составляет 90 - 95 оС. Источником тепла является реакция окисления сульфидных минералов с отведением тепла из емкости увлажнением отходящих газов. Не требуется ни прямой, ни косвенной системы управления температурой (градирня, испарительная емкость), что упрощает конструкцию и обслуживание емкости. Реактор может быть теплоизолирован для эксплуатации вне помещений в холодных климатических условиях [39].

Слайд 37Методы переработки золото-пиритных руд.

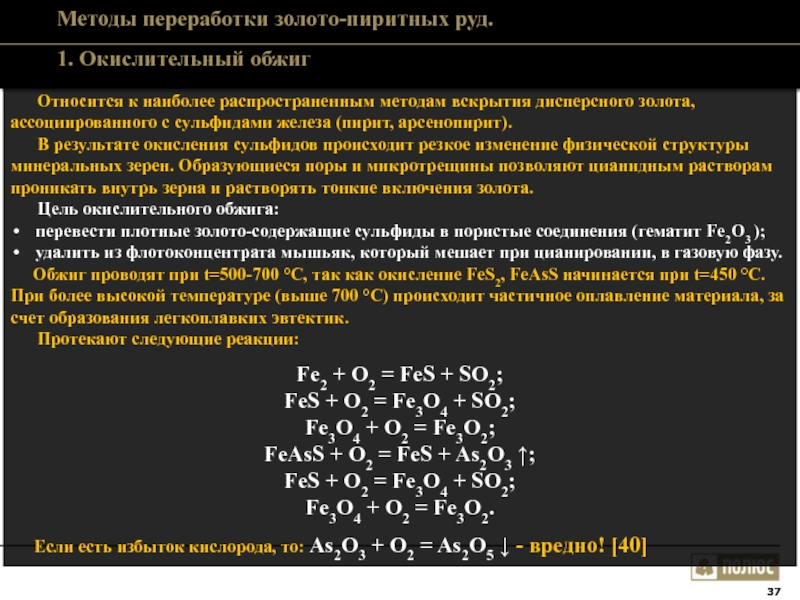

1. Окислительный обжиг

Относится к наиболее

В результате окисления сульфидов происходит резкое изменение физической структуры минеральных зерен. Образующиеся поры и микротрещины позволяют цианидным растворам проникать внутрь зерна и растворять тонкие включения золота.

Цель окислительного обжига:

перевести плотные золото-содержащие сульфиды в пористые соединения (гематит Fe2O3 );

удалить из флотоконцентрата мышьяк, который мешает при цианировании, в газовую фазу.

Обжиг проводят при t=500-700 °C, так как окисление FeS2, FeAsS начинается при t=450 °C. При более высокой температуре (выше 700 °C) происходит частичное оплавление материала, за счет образования легкоплавких эвтектик.

Протекают следующие реакции:

Fe2 + O2 = FeS + SO2;

FeS + O2 = Fe3O4 + SO2;

Fe3O4 + O2 = Fe3O2;

FeAsS + O2 = FeS + As2O3 ↑;

FeS + O2 = Fe3O4 + SO2;

Fe3O4 + O2 = Fe3O2.

Если есть избыток кислорода, то: As2O3 + O2 = As2O5 ↓ - вредно! [40]

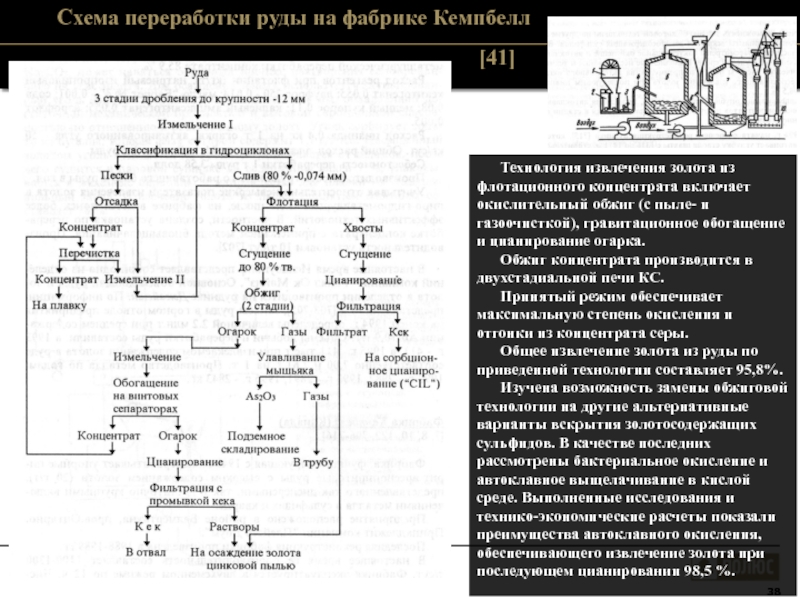

Слайд 38Схема переработки руды на фабрике Кемпбелл

Технология извлечения золота из флотационного концентрата включает окислительный обжиг (с пыле- и газоочисткой), гравитационное обогащение и цианирование огарка.

Обжиг концентрата производится в двухстадиальной печи КС.

Принятый режим обеспечивает максимальную степень окисления и отгонки из концентрата серы.

Общее извлечение золота из руды по приведенной технологии составляет 95,8%.

Изучена возможность замены обжиговой технологии на другие альтернативные варианты вскрытия золотосодержащих сульфидов. В качестве последних рассмотрены бактериальное окисление и автоклавное выщелачивание в кислой среде. Выполненные исследования и технико-экономические расчеты показали преимущества автоклавного окисления, обеспечивающего извлечение золота при последующем цианировании 98,5 %.

Слайд 39Методы переработки золото-пиритных руд.

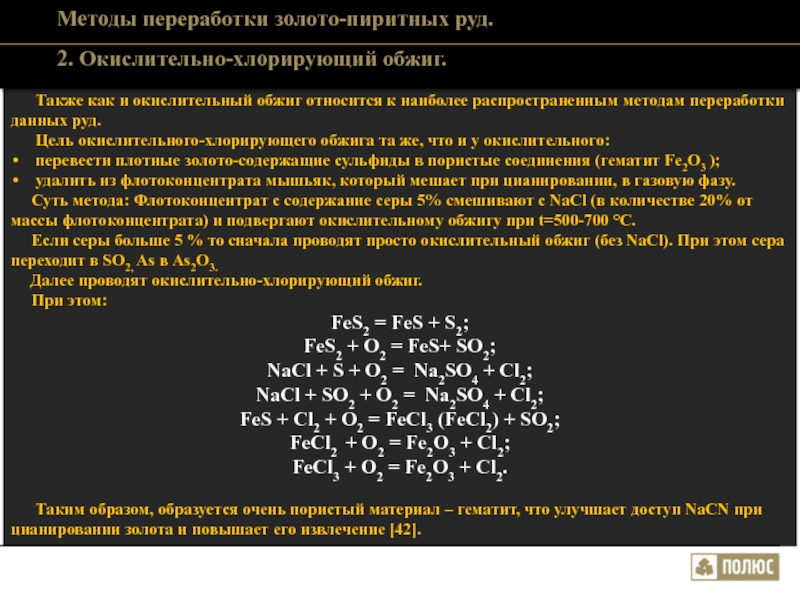

2. Окислительно-хлорирующий обжиг.

Также как и

Цель окислительного-хлорирующего обжига та же, что и у окислительного:

перевести плотные золото-содержащие сульфиды в пористые соединения (гематит Fe2O3 );

удалить из флотоконцентрата мышьяк, который мешает при цианировании, в газовую фазу.

Суть метода: Флотоконцентрат с содержание серы 5% смешивают с NaCl (в количестве 20% от массы флотоконцентрата) и подвергают окислительному обжигу при t=500-700 °C.

Если серы больше 5 % то сначала проводят просто окислительный обжиг (без NaCl). При этом сера переходит в SO2, As в As2O3.

Далее проводят окислительно-хлорирующий обжиг.

При этом:

FeS2 = FeS + S2;

FeS2 + O2 = FeS+ SO2;

NaCl + S + O2 = Na2SO4 + Cl2;

NaCl + SO2 + O2 = Na2SO4 + Cl2;

FeS + Cl2 + O2 = FeCl3 (FeCl2) + SO2;

FeCl2 + O2 = Fe2O3 + Cl2;

FeCl3 + O2 = Fe2O3 + Cl2.

Таким образом, образуется очень пористый материал – гематит, что улучшает доступ NaCN при цианировании золота и повышает его извлечение [42].

Слайд 40Методы переработки золото-пиритных руд.

Автоклавное окисление.

Наиболее полно

FeS2 + 2O2 + 2Н2O → FeSO4 + S способствует высокая кислотность (кислая среда) и низкие температуры. Напротив, низкая кислотность (водная среда) и высокие температуры приводят в основном к образованию серной кислоты:

2FeS2 + 7O2 + 2Н2O → 2FeSO4 + 2H2SO4

По мнению Корнелиуса и Вудкова, дополнительной причиной образования элементарной серы может явиться взаимодействие пирита с возможным продуктом его окисления – сульфатом трехвалентного железа: FeS2 + Fe2 (SO4) 3 → 3FeSO4 + 2S.

По Грею, оптимальные условия автоклавного окисления пирита – температура 200 °C и давление кислорода 32 атм [43].

В применении к золотосодержащему сырью, интересны два возможных варианта технологии:

Автоклавное вскрытие (окисление) сульфидов с сохранением золота в нерастворенном остатке, из которого его легко извлечь цианированием или амальгацией;

Автоклавное кислородно-аммиачное выщелачивание, в котором процесс вкрытия золотосодержащих сульфидов совмещен во времени и аппаратуре с процессом растворения золота. Разложение сульфидов под давлением кислорода может осуществляться в водной, щелочной и кислой среде.

Слайд 41Автоклавное окисление.

Оборудование финской компании Outotec для

Типичная технологическая схема автоклавного окисления [45]

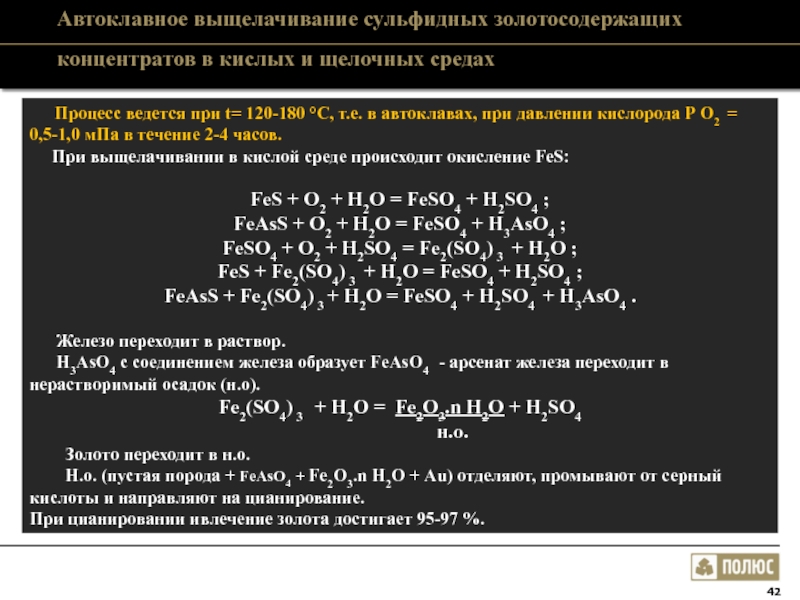

Слайд 42Автоклавное выщелачивание сульфидных золотосодержащих концентратов в кислых и щелочных средах

При выщелачивании в кислой среде происходит окисление FeS:

FeS + O2 + Н2О = FeSO4 + Н2SO4 ;

FeAsS + O2 + Н2О = FeSO4 + Н3AsO4 ;

FeSO4 + O2 + Н2SO4 = Fe2(SO4) 3 + Н2О ;

FeS + Fe2(SO4) 3 + Н2О = FeSO4 + Н2SO4 ;

FeAsS + Fe2(SO4) 3 + Н2О = FeSO4 + Н2SO4 + Н3AsO4 .

Железо переходит в раствор.

Н3AsO4 с соединением железа образует FeAsO4 - арсенат железа переходит в нерастворимый осадок (н.о).

Fe2(SO4) 3 + Н2О = Fe2O3.n Н2О + Н2SO4

н.о.

Золото переходит в н.о.

Н.о. (пустая порода + FeAsO4 + Fe2O3.n Н2О + Au) отделяют, промывают от серный кислоты и направляют на цианирование.

При цианировании ивлечение золота достигает 95-97 %.

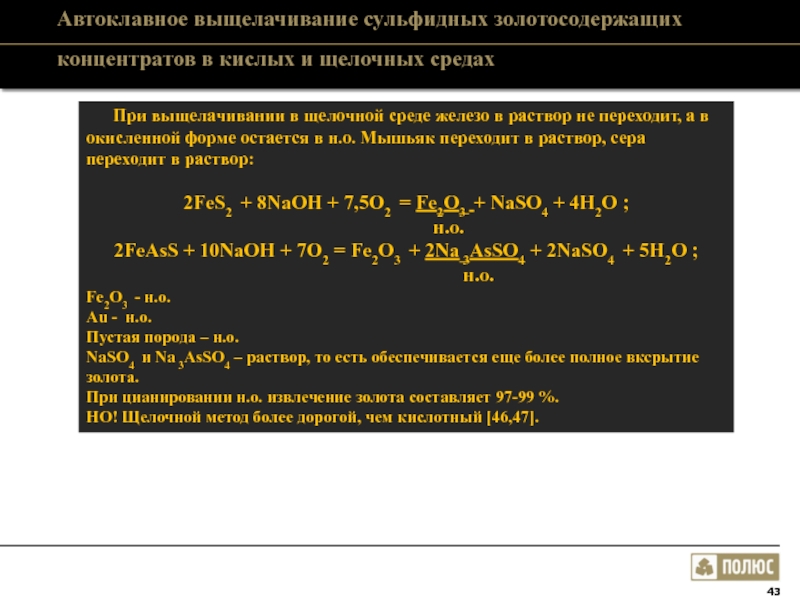

Слайд 43Автоклавное выщелачивание сульфидных золотосодержащих концентратов в кислых и щелочных средах

2FeS2 + 8NaOH + 7,5O2 = Fe2O3 + NaSO4 + 4Н2О ;

н.о.

2FeAsS + 10NaOH + 7O2 = Fe2O3 + 2Na 3AsSO4 + 2NaSO4 + 5Н2О ;

н.о.

Fe2O3 - н.о.

Аu - н.о.

Пустая порода – н.о.

NaSO4 и Na 3AsSO4 – раствор, то есть обеспечивается еще более полное вксрытие золота.

При цианировании н.о. извлечение золота составляет 97-99 %.

НО! Щелочной метод более дорогой, чем кислотный [46,47].

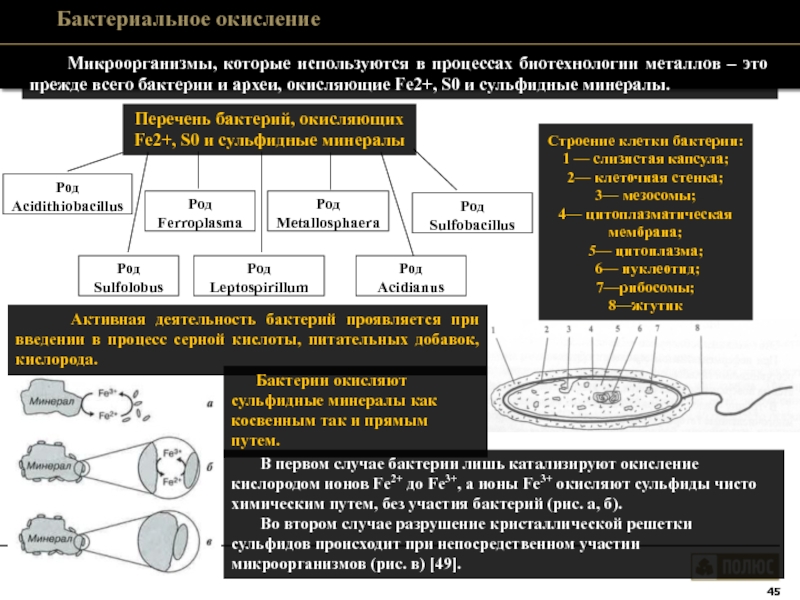

Слайд 44Методы переработки золото-пиритных руд.

4. Бактериальное окисление

Бактериальное окисление

Биоокисление осуществляется в реакторах с механическим перемешиванием при атмосферном давлении и нормальной температуре [48].

Биореакторы

Продукт биоокисления

Слайд 45Род

Acidithiobacillus

Род

Sulfobacillus

Род

Sulfolobus

Род

Leptospirillum

Род

Acidianus

Род

Ferroplasma

Род

Metallosphaеra

Перечень бактерий, окисляющих Fe2+, S0 и сульфидные минералы

Микроорганизмы,

Бактериальное окисление

Строение клетки бактерии:

1 — слизистая капсула;

2— клеточная стенка;

3— мезосомы;

4— цитоплазматическая мембрана;

5— цитоплазма;

6— нуклеотид;

7—рибосомы;

8—жгутик

В первом случае бактерии лишь катализируют окисление кислородом ионов Fe2+ до Fe3+, a ионы Fe3+ окисляют сульфиды чисто химическим путем, без участия бактерий (рис. а, б).

Во втором случае разрушение кристаллической решетки сульфидов происходит при непосредственном участии микроорганизмов (рис. в) [49].

Активная деятельность бактерий проявляется при введении в процесс серной кислоты, питательных добавок, кислорода.

Бактерии окисляют сульфидные минералы как косвенным так и прямым путем.

Слайд 46Комбинированная схема переработки упорных золотосодержащих концентратов с применением бактериального и автоклавного

Слайд 47Вывод по проделанной работе

Резюмируя проделанную работу можно

В целом при переработке упорных золотосодержащих руд необходима достоверная информация о характере вкрапленности золотин, их ассоциации с другими минералами, о структурных, морфологических параметрах свободных и находящихся в сростках золотин, а также о дефектности структуры вмещающих золото минералов.

Слайд 48Список литературы

[1] http://ru.wikipedia.org/wiki/%C7%EE%EB%EE%F2%EE

[2] http://goldomania.ru/menu_003.html

[3],[19],[21],[28],[48] Материалы и фото ЗАО ЗДК «Полюс».

[4]http://rivs2010.rivs.ru/wp-content/uploads/2010/12/12cytec.pdf

[5] Захаров

[6] Захаров Б.А., Меретуков М.А. // Золото: упорные руды// – стр. 5.

[7] Захаров Б.А., Меретуков М.А. // Золото: упорные руды// – стр. 44.

[8],[15] http://uz.denemetr.com/docs/768/index-70434-1.html

[9]https://ru.wikipedia.org/wiki/%CE%E1%EE%E3%E0%F9%E5%ED%E8%E5_%E7%EE%EB%EE%F2%EE%ED%EE%F1%ED%FB%F5_%F0%F3%E4

[10],[12] http://pandia.org/text/77/350/76743.php

[11] http://m.upcscavenger.net/wiki/Witwatersrand%20Basin/#page=wiki

[13] http://cyberleninka.ru/article/n/analiz-prichin-upornosti-rud-s-dispersnym-zolotom-pri-tsianirovanii

[14] http://geo.web.ru/conf/khitariada/5-2000.1/hydroterm34.pdf

[16] http://kristallov.net/pirit.html

[17] Лодейщиков В.В. //Технология извлечения золота и серебра из упорных руд// – стр. 77

[18] Масленицкий И.Н., Чугаев Л.В., Борбат В.Ф., Никитин М.В., Стрижко Л.С. //Металлургия благородных металлов// - стр. 38

[20] http://www.zolotonews.ru/news/24054.htm

[22] http://www.mining-enc.ru/g/groxochenie

[23] http://thrane.ru/derrick-screens

[24] https://ru.wikipedia.org/wiki/Гравитационное_обогащение

Слайд 49[25] Масленицкий И.Н., Чугаев Л.В., Борбат В.Ф., Никитин М.В., Стрижко Л.С.

[26] http://www.ntpo.com/patents_extraction/extraction_1/extraction_443.shtml

[27] http://vostokgipromash.com.ua/produkciya/klassifikatory/gidrociklony/

[29] https://ru.wikipedia.org/wiki/%D4%EB%EE%F2%E0%F6%E8%FF

[30] http://studopedia.ru/2_14591_flotatsionnie-mashini.html

[31] Масленицкий И.Н., Чугаев Л.В., Борбат В.Ф., Никитин М.В., Стрижко Л.С. //Металлургия благородных металлов// - стр. 272

[32] Лодейщиков В.В. //Техника и технология извлечения золота из руд за рубежом// – стр. 107-115

[33] Лодейщиков В.В. //Техника и технология извлечения золота из руд за рубежом// – стр. 102-106

[34] Лодейщиков В.В. //Техника и технология извлечения золота из руд за рубежом// – стр. 85-87

[35] Лодейщиков В.В. //Техника и технология извлечения золота из руд за рубежом// – стр. 52, 90

[36] Лодейщиков В.В. //Техника и технология извлечения золота из руд за рубежом// – стр. 91-93

[37] http://zolotodb.ru/articles/placer/factory/10770

[38] http://zolotodb.ru/articles/placer/separation/10313

[39] http://www.albionprocess.com/RU/aboutAlbionProcess/Pages/default.aspx

[40] Захаров Б.А., Меретуков М.А. // Золото: упорные руды// – стр. 224-232

[41] Лодейщиков В.В. //Технология извлечения золота и серебра из упорных руд// – стр. 523-527

[42] Лодейщиков В.В. //Технология извлечения золота и серебра из упорных руд// – стр. 267-275

[43] Лодейщиков В.В. //Техника и технология извлечения золота из руд за рубежом// – стр. 257

[44] http://miningworld-russia.primexpo.ru/media/47/presentation/outotec.pdf.

[45] Лодейщиков В.В. //Техника и технология извлечения золота из руд за рубежом// – стр. 259

[46] Лодейщиков В.В. //Технология извлечения золота и серебра из упорных руд// – стр. 114-126

[47] Захаров Б.А., Меретуков М.А. // Золото: упорные руды// – стр. 235-245

[49] Захаров Б.А., Меретуков М.А. // Золото: упорные руды// – стр. 247-253

Список литературы

![Золото. Физико-химические свойства Золото в слитках [3] Золотой самородок [1] График изменения цены на](/img/tmb/1/37611/2d7aa510c85f1c671bb46153af1d8a98-800x.jpg)

![Основные группы методов вскрытия тонковкрапленного золота К ним относятся [17]:1. Механический (тонкий и сверхтонкий](/img/tmb/1/37611/bef795830bfcfc5a5ab119d2e27c2b2c-800x.jpg)

![Автоклавное окисление. Оборудование финской компании Outotec для автоклавного окисления упорного золота [44] Типичная](/img/tmb/1/37611/88e4d5ab86286dcc4db6e4956a811d8c-800x.jpg)

![Список литературы[1] http://ru.wikipedia.org/wiki/%C7%EE%EB%EE%F2%EE[2] http://goldomania.ru/menu_003.html[3],[19],[21],[28],[48] Материалы и фото ЗАО ЗДК «Полюс».[4]http://rivs2010.rivs.ru/wp-content/uploads/2010/12/12cytec.pdf[5] Захаров Б.А., Меретуков М.А. //](/img/tmb/1/37611/1edc996d47f4ae47bf33d1ae0794d8c8-800x.jpg)

![[25] Масленицкий И.Н., Чугаев Л.В., Борбат В.Ф., Никитин М.В., Стрижко Л.С. //Металлургия благородных металлов// -](/img/tmb/1/37611/c6113b3f927d9487ceffd3ff59f0359a-800x.jpg)