- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

токарные станки презентация

Содержание

- 1. токарные станки

- 2. Виды токарных станков • 1.1

- 3. Токарно-винторезный станок Токарно-винторезный станок предназначен

- 4. Токарно-карусельные станки Станки предназначены для

- 5. Лоботокарный станок Лоботокарный станок предназначен для

- 6. Токарно-револьверный станок Токарно-револьверный станок применяется

- 7. Автомат продольного точения Автоматы продольного точения

- 8. Многошпиндельный токарный автомат Автоматы предназначены для

- 9. Токарно-фрезерный обрабатывающий центр Обрабатывающий центр совмещает

- 10. Станки с ЧПУ Числовое программное управление (ЧПУ)

- 11. Технология обработки древесины Устройство токарного станка

- 12. Токарный станок был первой машиной для

- 13. В древние века в Греции

- 14. В начале XV века основание токарного

- 15. В начале XVII века начинают применяться станки

- 16. Токарную обработку в России ввел

- 17. На токарном станке выполняется операция точение. Точение

- 18. Устройство токарного станка по точению древесины

- 19. Изготовление цилиндрических деталей

- 20. Токарный станок СТД – 120М. 1 –

- 21. Описание основных узлов станка

- 22. Передняя бабка станка СТД – 120М:

- 23. Задняя бабка скользит по направляющим станины, служит

- 24. Подручник с держателем служит опорой для

- 25. Задняя бабка станка. Подручник. Задняя бабка станка:

- 26. Кинематическая схема станка Кинематической (от

- 27. Проверь свои знания. Ответь на вопросы:

- 28. Крепёжные приспособления Основные крепежные приспособления: патрон,

- 29. Крепление заготовок в приспособлениях

- 30. Станок деревообрабатывающий СД 400 (токарный

- 31. Устройство СД 400

- 32. Устройство СД 400

- 33. Устройство СД 400

- 34. Устройство СД 400

- 35. Устройство СД 400

- 36. Устройство СД 400

- 37. Устройство СД 400

- 38. Устройство СД 400

- 39. Устройство СД 400

- 40. Устройство СД 400

- 41. Устройство СД 400

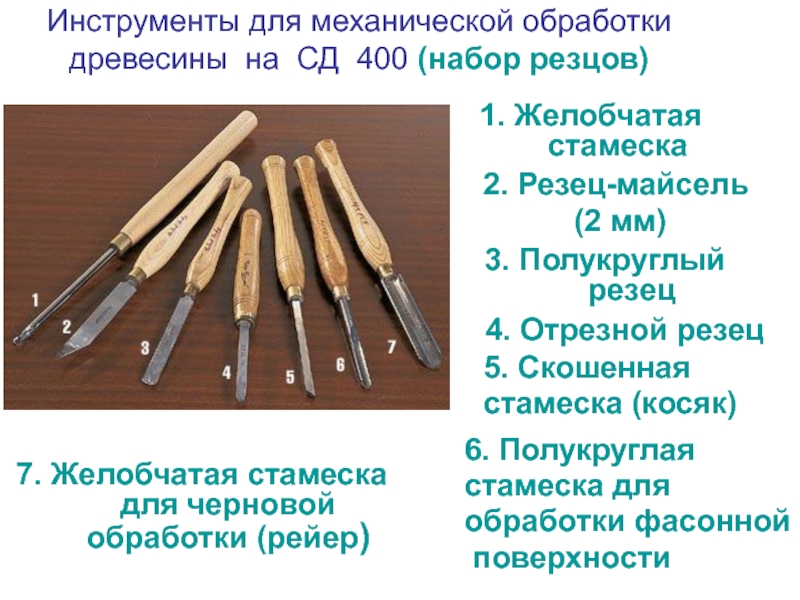

- 42. Инструменты для механической обработки древесины на СД

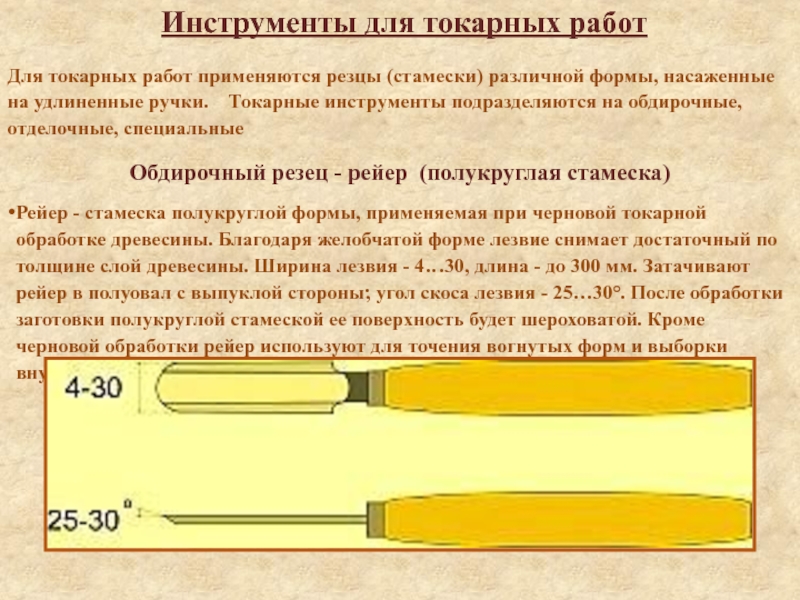

- 43. Инструменты для токарных работ Для токарных

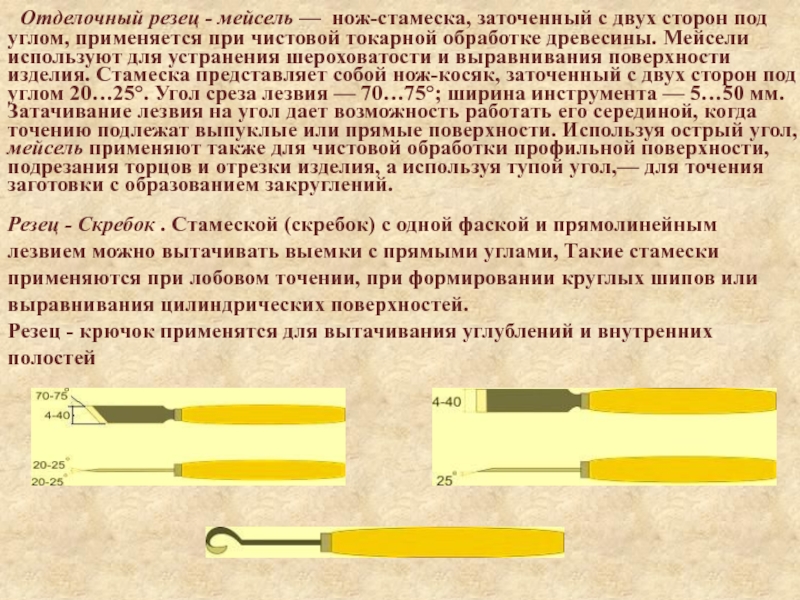

- 44. Отделочный резец - мейсель — нож-стамеска, заточенный

- 45. Виды стамесок для точения древесины на СТД – 120М

- 46. инструкция по технике безопасности при работе

- 47. инструкция по технике безопасности при работе

- 48. инструкция по технике безопасности при работе

- 49. инструкция по технике безопасности при работе

- 50. инструкция по технике безопасности при работе

- 51. инструкция по технике безопасности при работе

- 52. Подготовка токарного станка по точению

- 53. Сущность процесса резания при точении

- 54. Подготовка заготовки для точения

- 55. Наладка и настройка станка.

- 56. Установка подручника Подручник устанавливают

- 57. Безопасность труда при работе на токарном

- 58. Правила работы на токарном станке Правильная

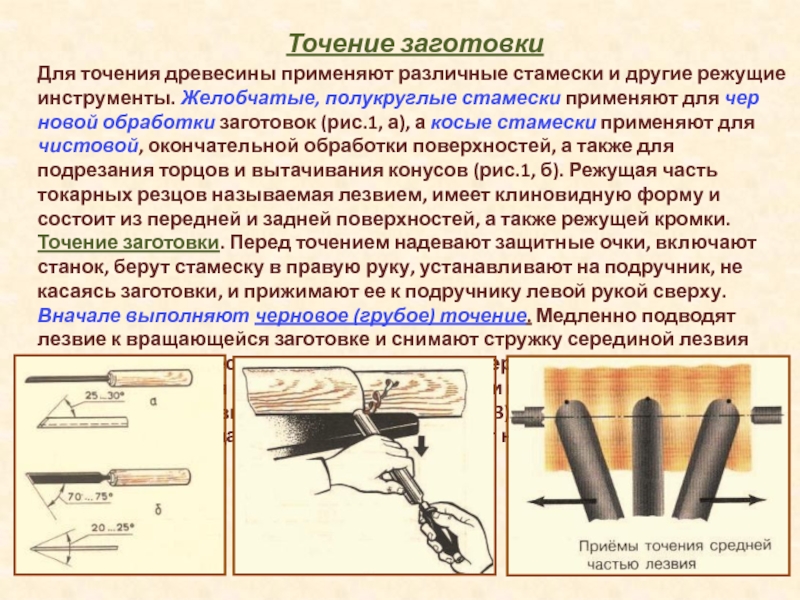

- 60. Точение заготовки Для точения древесины применяют

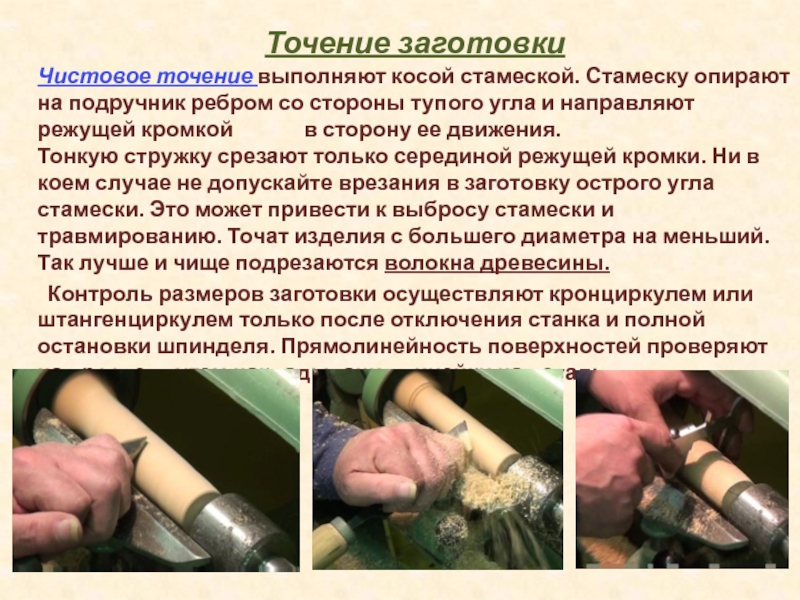

- 61. Точение заготовки Чистовое точение выполняют косой

- 62. Шлифование детали

- 64. Строго соблюдай

Слайд 2

Виды токарных станков

• 1.1 Токарно-винторезный станок

• 1.2 Токарно-карусельные

• 1.3 Лоботокарный станок

• 1.4 Токарно-револьверный станок

• 1.5

• 1.6 Многошпиндельный токарный автомат

• 1.7 Токарно-фрезерный обрабатывающий

центр

Слайд 3 Токарно-винторезный станок

Токарно-винторезный станок предназначен для выполнения разнообразных токарных работ по

Слайд 4 Токарно-карусельные станки

Станки предназначены для токарной обработки деталей больших габаритов. На

Слайд 5Лоботокарный станок

Лоботокарный станок предназначен для обработки лобовых, цилиндрических, конических, фасонных поверхностей

Слайд 6Токарно-револьверный станок

Токарно-револьверный станок применяется для обработки заготовок или деталей из калиброванного

На станке производятся следующие виды токарной обработки: обточка, расточка, подрезка, проточка и расточка канавок, сверление, зенкерование, развёртывание, фасонное точение, обработка резьб метчиками, плашками и резцами.

Название «револьверный» происходит от способа закрепления режущих инструментов в барабане.

Слайд 7Автомат продольного точения

Автоматы продольного точения используют при изготовлении мелких серийных деталей

Автомат может выполнять точение различных материалов — от меди до легированных сталей.

Слайд 8Многошпиндельный токарный

автомат

Автоматы предназначены для токарной обработки сложных и точных деталей

На них можно выполнять: черновое и фасонное обтачивание, подрезку, сверление, растачивание, зенкерование, развёртывание, резьбонарезание, отрезку, накатывание резьбы.

Слайд 9Токарно-фрезерный обрабатывающий центр

Обрабатывающий центр совмещает функции токарного и фрезерного станков. Хотя

Слайд 10Станки с ЧПУ

Числовое программное управление (ЧПУ) - это управление, при котором

Слайд 11Технология обработки древесины

Устройство токарного станка по точению древесины. Модель СТД

Москва

2013

Слайд 12 Токарный станок был первой машиной для механической обработки древесины. Он

Слайд 13

В древние века в Греции и Риме также существовали приспособления

Рисунок токарного станка Токарный станок с ножным приводом греческого мастера Феодора (VI век до нашей эры)

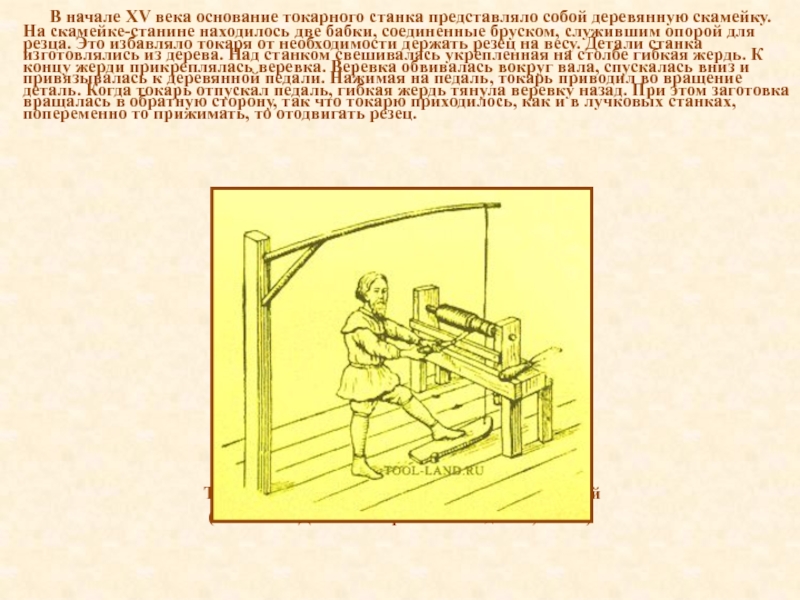

Слайд 14 В начале XV века основание токарного станка представляло собой деревянную

Токарный станок приводимый в движение ногой (из книги "Дом 12-ти братьев Менделя",1400 г.)

Слайд 15В начале XVII века начинают применяться станки с непрерывным канатным ручным

Токарный станок с канатным ручным приводом от маховика

Слайд 16 Токарную обработку в России ввел Петр I в 1703

Токарно-копировальный станок Андрея Константиновича Нартова (1712). На таком станке работал Петр I, который, владея 14 специальностями, особое внимание уделял токарному искусству.

Знаете ли вы о том, что работа на токарном станке была излюбленным занятием многих исторических деятелей, как, например, Александра Великого, Карла Великого и Петра Великого? Первый из этих Великих, Александр, якобы даже принимал послов из Азии, сидя за токарным станком и обрабатывая какой-то милый чурбачок. Также точно любил поработать на токарном станке и Рудольф II, и Мартин Лютер, и наш старый знакомый Архимед.

Слайд 17На токарном станке выполняется операция точение. Точение — это обработка древесины

По качеству обработки различают первичное (черновое) и вторичное (чистовое) точение.

Точение можно вести как вдоль (продольное точение), так и поперек волокон древесины. Завершающим этапом в изготовлении точеных изделий является отделка.

Вытачивание из дерева, как и резьба по дереву, является одним из наиболее распространенных видов художественной обработки древесины. Простота операции и возможность быстрого изготовления точеных изделий, достижение высокой степени их полировки, лаконизм и гармония форм — все это способствует широкому применению данного вида обработки древесины. К тому же разнообразие приемов позволяет вытачивать детали любой сложности. Владея этим мастерством, можно создать неповторимый интерьер, где точеные изделия будут выполнять как утилитарную, так и декоративную функции.

Слайд 18

Устройство токарного станка по точению древесины

СТД - 120М

Учебные мастерские

- точение цилиндрических и профильных тел вращения;

- торцевание, закругление и отрезание заготовок под различными углами;

- внутреннее точение по заданному профилю и сверление;

- профильную и декоративную обработку плоских поверхностей большого диаметра на планшайбе (типа тарелки, чашки).

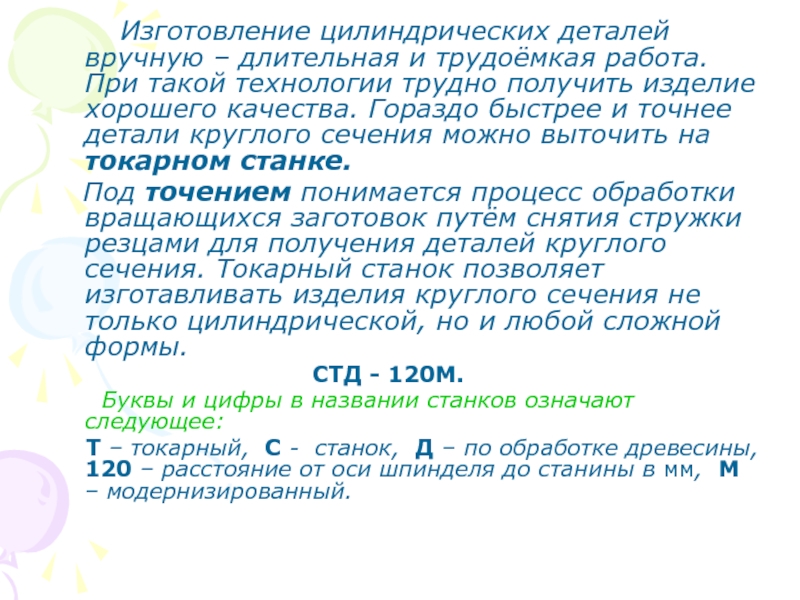

Слайд 19 Изготовление цилиндрических деталей вручную – длительная и

Под точением понимается процесс обработки вращающихся заготовок путём снятия стружки резцами для получения деталей круглого сечения. Токарный станок позволяет изготавливать изделия круглого сечения не только цилиндрической, но и любой сложной формы.

СТД - 120М.

Буквы и цифры в названии станков означают следующее:

Т – токарный, С - станок, Д – по обработке древесины, 120 – расстояние от оси шпинделя до станины в мм, М – модернизированный.

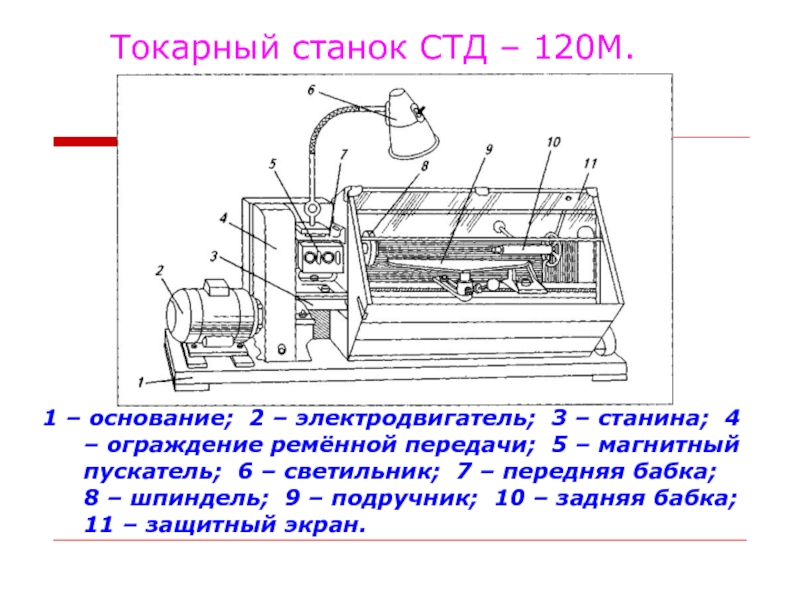

Слайд 20Токарный станок СТД – 120М.

1 – основание; 2 – электродвигатель; 3

Слайд 21Описание основных узлов станка

Станина литая, чугунная является основанием,

Передняя бабка станка СТД-120М

1- корпус, 2 - двухступенчатый шкив ременной передачи, 3 - шлицевые гайки, 4 - крышка корпуса, 5 - вал шпинделя, 6 - упорные кольца, 7 - подшипники шариковые, 8 - болт крепления

Слайд 22Передняя бабка станка СТД – 120М:

1 – шкив двухступенчатый;

2 – шпиндель;

3 – подшипник шариковый.

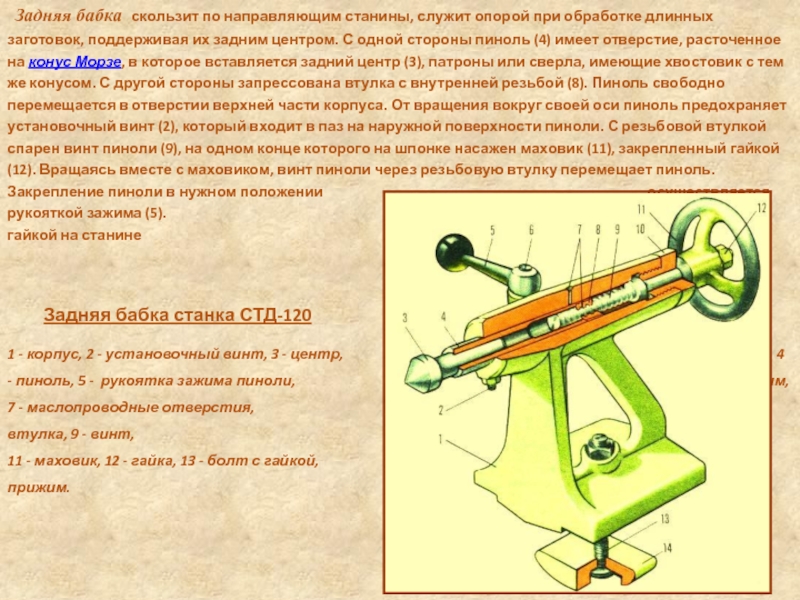

Слайд 23Задняя бабка скользит по направляющим станины, служит опорой при обработке длинных

Задняя бабка станка СТД-120

1 - корпус, 2 - установочный винт, 3 - центр, 4 - пиноль, 5 - рукоятка зажима пиноли, 6 - зажим, 7 - маслопроводные отверстия, 8 - резьбовая втулка, 9 - винт, 10 - упорная втулка, 11 - маховик, 12 - гайка, 13 - болт с гайкой, 14 - прижим.

Слайд 24

Подручник с держателем служит опорой для режущего инструмента. Держатель подручника состоит

Подручник с держателем

1 - наклонное ложе 2 - стержень 3 - рукоятка стопора 4 - полая втулка 5 - стопор 6 - брус с прорезью 7 - прижим 8 - гайка с рукоятками 9 - болт с квадратной подголовкой

Слайд 25Задняя бабка станка. Подручник.

Задняя бабка станка:

1 – корпус; 3 – центр;

Подручник:

1 – подручник; 3 – рукоятка; 5 – стопор; 6 – брусок с приливом.

Слайд 26 Кинематическая схема станка

Кинематической (от греческого слова kinema - движение)

Слайд 27 Проверь свои знания. Ответь на вопросы:

1. Что называется кинематической схемой?

Кинематической

2. Что изображено на кинематической схеме токарного станка?

На кинематической схеме токарного станка изображены электродвигатель «М», клиноременная передача, ведущий шкив, насаженный на вал электродвигателя, и ведомый шкив, находящийся на шпинделе, подшипники качения и винтовой механизм задней бабки.

3. Как приводится во вращение шпиндель токарного станка?

4. Какую информацию несёт в себе кинематическая схема изделия?

Шпиндель токарного станка приводится во вращение от электродвигателя через клиноременную передачу.

Кинематическая схема даёт возможность ознакомиться с устройством машин и механизмов и их работой, по ней можно проследить, в какой последовательности передаётся движение с одного элемента механизма, машины на другой

Слайд 28 Крепёжные приспособления

Основные крепежные приспособления: патрон, трезубец, планшайба, трехкулачковый патрон.

Рис.1 Рис.2 Рис.3 Рис.4

Слайд 29Крепление заготовок в приспособлениях

Крепление трезубцем с поджатием центром Крепление в трёхкулачковом

задней бабки патроне

Слайд 30Станок деревообрабатывающий

СД 400

(токарный по дереву)

1. Устройство

2. Назначение

3. Применение

4. Набор

5. Техника безопасности

Слайд 42Инструменты для механической обработки древесины на СД 400 (набор резцов)

1. Желобчатая

2. Резец-майсель

(2 мм)

3. Полукруглый резец

4. Отрезной резец

5. Скошенная

стамеска (косяк)

6. Полукруглая

стамеска для

обработки фасонной

поверхности

7. Желобчатая стамеска для черновой обработки (рейер)

Слайд 43 Инструменты для токарных работ

Для токарных работ применяются резцы (стамески) различной

Обдирочный резец - рейер (полукруглая стамеска)

Рейер - стамеска полукруглой формы, применяемая при черновой токарной обработке древесины. Благодаря желобчатой форме лезвие снимает достаточный по толщине слой древесины. Ширина лезвия - 4…30, длина - до 300 мм. Затачивают рейер в полуовал с выпуклой стороны; угол скоса лезвия - 25…30°. После обработки заготовки полукруглой стамеской ее поверхность будет шероховатой. Кроме черновой обработки рейер используют для точения вогнутых форм и выборки внутренний полости при лобовом точении.

Слайд 44 Отделочный резец - мейсель — нож-стамеска, заточенный с двух сторон под

Резец - Скребок . Стамеской (скребок) с одной фаской и прямолинейным лезвием можно вытачивать выемки с прямыми углами, Такие стамески применяются при лобовом точении, при формировании круглых шипов или выравнивания цилиндрических поверхностей. Резец - крючок применятся для вытачивания углублений и внутренних полостей

Слайд 46инструкция по технике безопасности

при работе на токарном станке по дереву

Опасности

1. Ранение глаз отлетающей стружкой.

2. Ранение рук при прикосновении их к обрабатываемой детали.

3. Ранение рук при неправильном обращении с резцом.

4. Ранение осколками плохо склеенной, косослойной, суковатой древесины.

Слайд 47инструкция по технике безопасности

при работе на токарном станке по дереву

До

1. Правильно наденьте спецодежду (фартук с нарукавниками или халат и головной убор: берет или косынку).

2. Проверьте надежность крепления защитного кожуха ременной передачи.

3. Проверьте надежность крепления защитного заземления (зануления) к корпусу станка.

4. Уберите со станка все посторонние предметы, инструменты разложите на установленные места.

Слайд 48инструкция по технике безопасности

при работе на токарном станке по дереву

До

5. Проверьте, нет ли в заготовке сучков и трещин, обтешите заготовку до нужной формы, после чего надежно закрепите ее во вращающихся центрах на станке.

6. Установите подручник с зазором 2—3 мм от обрабатываемой детали и закрепите его на высоте центровой линии заготовки.

7. Проверьте исправность режущего инструмента и правильность его заточки.

8. Проверьте работу станка на холостом ходу, а также исправность пусковой коробки путем включения и выключения ее кнопок.

9.Перед самым началом работы наденьте защитные очки.

Слайд 49инструкция по технике безопасности

при работе на токарном станке по дереву

Во

1. Производите подачу режущего инструмента на материал только после того, как рабочий вал наберет полную частоту вращения.

2.Подавайте инструмент плавно, без сильного нажима.

3. Своевременно подвигайте подручник к обрабатываемой детали, не допускайте увеличения зазора.

Слайд 50инструкция по технике безопасности

при работе на токарном станке по дереву

Во

4. Во избежание травм во время работы на станке:

а) не наклоняйте голову близко к станку;

б) не принимайте и не передавайте предметы через работающий станок;

в) замеряйте обрабатываемую деталь только после полной остановки ее вращения;

г) не останавливайте станок путем торможения рукой обрабатываемой детали;

д) не отходите от станка, не выключив его.

Слайд 51инструкция по технике безопасности

при работе на токарном станке по дереву

После

1. Остановите станок.

2. Уложите на свои места инструменты.

3. Удалите со станка стружку при помощи щетки. Не сдувайте стружку ртом, не сметайте ее рукой.

4. Сдайте станок учителю.

5. Приведите себя в порядок.

Слайд 52

Подготовка токарного станка по точению древесины СТД-120М к работе.

Технология точения цилиндрических

Слайд 53

Сущность процесса резания при точении на токарном станке заключается в

Изготовление любой детали начинают с подбора материала. Отобранный материал нарезают на заготовки. Заготовку, которую необходимо обработать на токарном станке, называют болванкой. Размер заготовки всегда превышает размеры готовой детали на некоторую величину (припуск). Величина и форма припуска зависят от формы детали, технологии ее изготовления . Припуск на обработку составляет примерно 50 – 70 мм по длине и 6-8 мм на точение.

Древесину для токарных работ следует выбирать без трещин, сучков, косослоя и гнили. Для токарных работ применяется древесина, выдержанная в течение года на воздухе, т. е. воздушно-сухая с влажностью 15-20%. При такой влажности вода выполняет функцию смазки.

На токарном станке можно обрабатывать практически все древесные породы. Хорошо обрабатывается древесина березы, клена, ореха, груши, бука, граба, липы, осины, тополя; хуже - сосны, ели, дуба и ясеня. При выборе древесных пород для точения того или иного изделия необходимо учитывать их свойства и назначение изделия.

Слайд 54Подготовка заготовки для точения

При подборе заготовки ( бруска

Слайд 55 Наладка и настройка станка.

Перед тем, как установить

Слайд 56 Установка подручника

Подручник устанавливают таким образом, чтобы его верхняя

Слайд 57

Безопасность труда при работе на токарном станке

1. Учащийся должен знать устройство и назначение станка, устройство и назначение отдельных его узлов, деталей и инструмента. 2. Изучить порядок работы. 3. Проверить спецодежду и защитные приспособления (все пуговицы на халате застегнуть, волосы убрать под головной убор-берет или бейсболу). Проверить защитные очки. 4. Правильно подготовить заготовку к работе ( не должно быть трещин, гнилости, сучков, выбоин и прочих дефектов).

5. Проверить исправность станка и инструмента (плохо заточенный инструмент – токарные стамески считать неисправным).

6. Правильно и надежно закрепить заготовку в станке.

7. Подручник установить на расстоянии не более 3мм от заготовки, при этом верхняя кромка подручника должна находиться на 2-3 мм выше оси вращения заготовки.

8. Включать станок только с разрешением учителя.

9. Во время работы постоянно следить за качеством заготовки, исправностью инструмента и станка.

10. Не дотрагиваться руками и посторонними предметами вращающихся частей стана и заготовки.

11. Не допускать посторонних лиц к станку.

12. Измерять заготовку и производить уборку станка только при его полной остановке.

13. При уходе на перемену отключить станок от электропитания

14. После окончания работы тщательно убрать станок с помощью щетки-сметки и совка.

15. Станок и инструмент сдать учителю или дежурному бригадиру.

16. Каждый учащийся должен иметь запись инструкции в рабочей тетради.

Всегда помните, что нарушение правил безопасности при работе на станке приводит к травмам и несчастным случаям.

Строго соблюдайте правила безопасности труда!

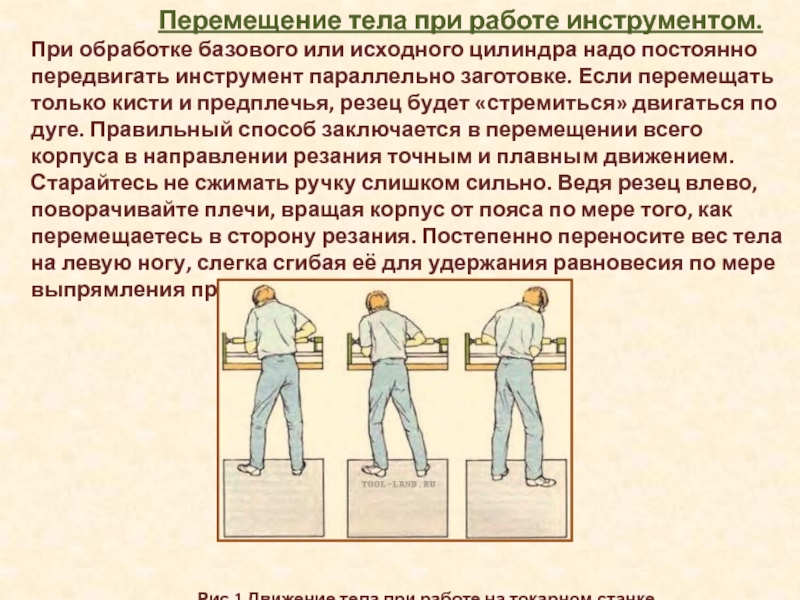

Слайд 58Правила работы на токарном станке

Правильная поза и положение резца в

Рис.1 Рис. 2

Слайд 59

Рис.1 Движение тела при работе на токарном станке.

Слайд 60

Точение заготовки

Для точения древесины применяют различные стамески и другие режущие инструменты.

Рис.1 Рис.2 Рис.3

Слайд 61

Точение заготовки

Чистовое точение выполняют косой стамеской. Стамеску опирают на подручник ребром

Контроль размеров заготовки осуществляют кронциркулем или штангенциркулем только после отключения станка и полной остановки шпинделя. Прямолинейность поверхностей проверяют на просвет путем накладывания линейки на деталь.

Слайд 62

Шлифование детали

При необходимости деталь обрабатывают шлифовальной шкуркой, опоясав

Хорошие результаты дает полирование сухой детали бруском из более твердой древесины. При этом на поверхности заготовки от нагревания расплавляется целлюлоза, входящая в состав древесины, и обволакивает тонким слоем обработанную поверхность. Перегрев в зоне полирования дает декоративную отделку в виде подгоревшей древесины

Слайд 63

Отрезание заготовки

Перед отрезанием обработанной заготовки станок останавливают. Линейкой и карандашом делают разметку отрезаемой заготовки. Затем включают станок, опускают косую стамеску на подручник острым углом (носком) вниз и выполняют в различных местах надрез глубиной на 2...3 мм. Затем ставят стамеску тупым углом (пяткой) на подручник и режущей кромкой, как при чистовом точении, срезают на конус концевую часть заготовки до надреза. Эти переходы выполняют многократно, постепенно углубляясь в заготовку, пока не образуется тонкая "шейка" диаметром 8... 10 мм. Не следует допускать перерезания заготовки, так как надо еще зачистить торец движением стамески к центру вращения таким же способом, как и выполнялся надрез. Аналогично подрезают торец с другого конца заготовки.

После остановки станка заготовку снимают, мелкозубой пилой отрезают шейки и торцы зачищают наждачной бумагой.

Слайд 64 Строго соблюдай правила безопасной работы на

Помни! Нарушений правил ведёт к травматизму!