продукции, характера загрузки рабочих мест, типа использования оборудования, квалификации рабочих и себестоимости продукции.

- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Типы производства презентация

Содержание

- 1. Типы производства

- 2. Основным признаком деления на типы производства является

- 3. Тип производства характеризуется уровнем серийности, который определяется

- 4. Единичный тип производства характеризуется широкой номенклатурой продукции

- 5. В зависимости от масштабов производства, номенклатуры продукции

- 6. Массовое производство – это производство, для которого

- 7. Характеристики типов производств

- 9. ОРГАНИЗАЦИИ ПОТОКА

- 10. Поточная форма организации процесса характерна для операционных

- 11. Необходимым условием организации потока является размещение

- 12. + и - при организации потока в

- 13. определение Рабочие места, расположенные последовательно и оснащенные

- 14. Основным параметром поточной линии является такт потока.

- 15. Такт потока r зависит от количества

- 16. Если передача предметов труда с операции на

- 17. два основных варианта организации поточной линии. 1. Организация

- 18. 2. Организация прерывно-поточной (прямоточной) линии в случае

- 19. При организации непрерывно-поточной линии для обеспечения

- 20. Под синхронизацией понимается достижение равенства времени

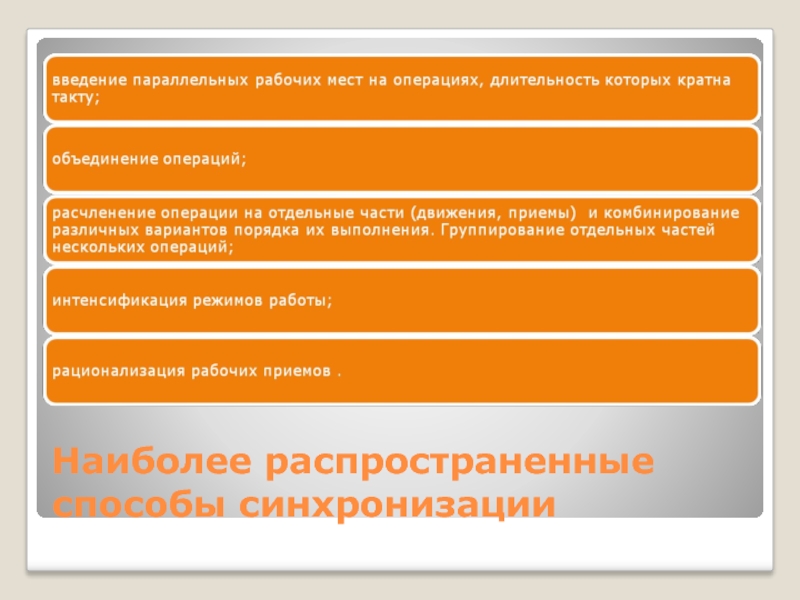

- 21. Наиболее распространенные способы синхронизации

- 22. Полная синхронизация операций обеспечивается тогда, когда

- 23. Необходимое число рабочих мест на операции

- 24. При полной синхронизации потока величина С

- 25. В случае невозможности достижения полной синхронизации

- 26. При небольшой перегрузке рабочих мест экономически

- 27. На практике для снятия перегрузки рабочих мест

- 28. В целом эффективность синхронизации операций на поточной

- 29. можно определить минимально возможное количество рабочих мест на поточной линии (Cmin): Cmin=∑ti/r

- 30. Особенности организации прерывно-поточной линии: межоперационные оборотные заделы,

- 31. Выбор того или иного варианта организации потока

- 32. Основными расчетными параметрами таких линий являются: такт

- 33. Для прерывно-поточных линий в дополнение к этим

- 34. виды заделов на поточных линиях Заделы -

- 36. Технологический задел равен количеству изделий, одновременно

- 37. Транспортный задел - количество изделий, которые

- 38. Страховой (резервный) задел создают для

- 39. На прерывно-поточных линиях из-за разной производительности

- 40. Ci-количество рабочих мест на операции в

- 41. виды поточных линий В зависимости от числа

- 42. многопредметные поточные линии создают тогда, когда трудоемкость

- 43. Многопредметные поточные линии бывают двух видов: групповые

- 44. переменно-поточные — изготавливают технологически сходные изделия.

- 45. Транспортные средства:виды периодического транспорта (краны, электрокары, тельферы

- 46. кран

- 47. электрокары

- 48. тельферы

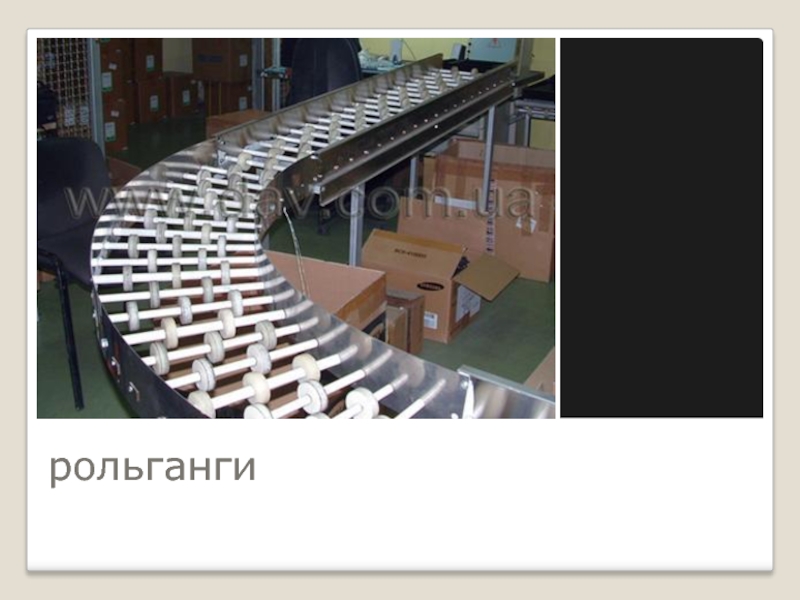

- 49. рольганги

- 50. Стенной скат

- 51. Стол со склизом

- 52. желоб

- 54. Пластинчатый конвейер

- 55. пластинчатый

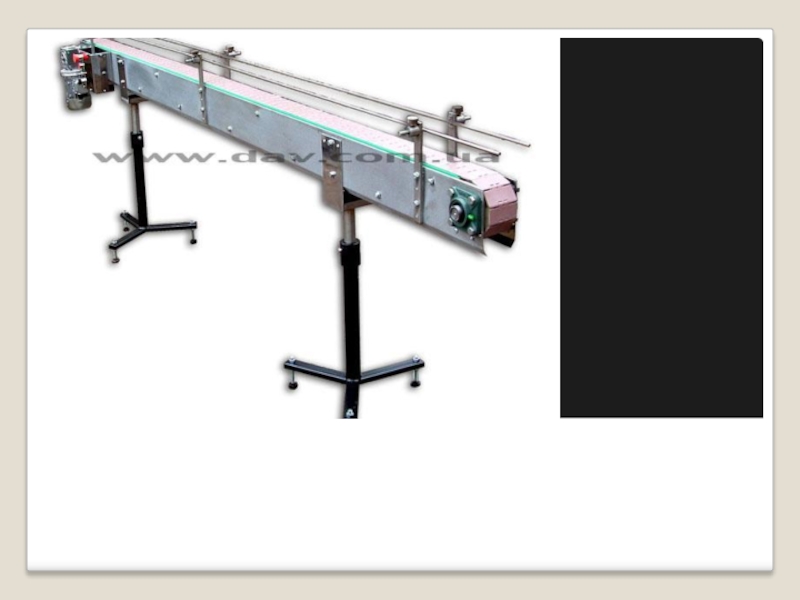

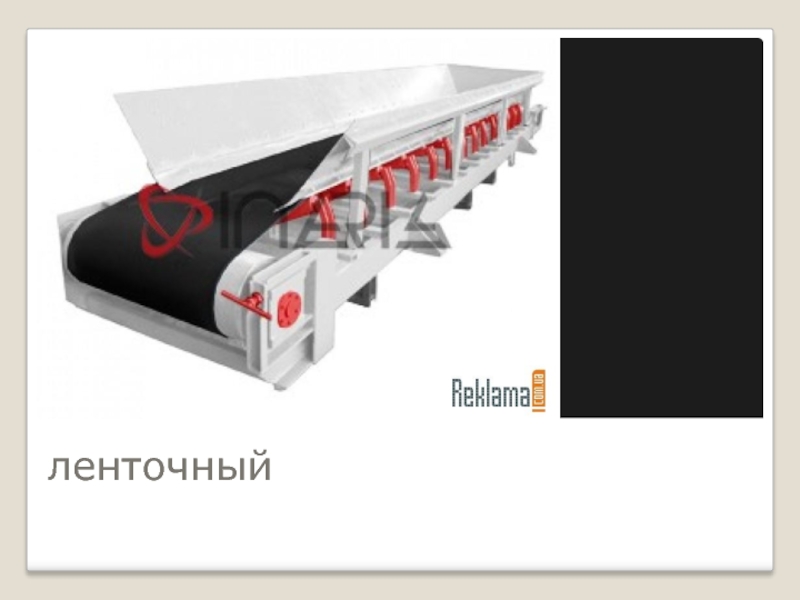

- 56. ленточный

- 57. цепной

- 58. цепной

- 59. цепной

- 60. Если предметы труда с одного рабочего

- 61. Конвейером называют такой вид транспортных средств,

- 62. Если транспортные средства только облегчают или

- 63. Поточная линия с распределительным конвейером —

- 64. Такие поточные линии применяют при изготовлении

- 65. Поточная линия с рабочим конвейером —

- 66. различают поточные линии с непрерывным и прерывным

- 67. Пульсирующие конвейеры применяют при изготовлении

- 68. Стационарные непрерывно-поточные линии применяют при производстве крупногабаритных

- 69. стационарные В этом случае изделия в течение

- 70. стационарные Синхронизация операций в отдельных случаях может

- 71. Выбор типа оборудования для поточной линии предопределяется:

- 72. Оптимальность варианта планировки поточной линии оценивают

- 73. Возможны различные варианты расположения рабочих мест

Слайд 1Типы производства

Тип производства – это комплексная характеристика, представляющая собой совокупность номенклатуры

Слайд 2Основным признаком деления на типы производства является специализация рабочих мест. Специализация

рабочих мест определяется коэффициентом закрепления операций:

Кз.о. = ∑mi / ∑PМj , где mi – количество операций, которые проходит какая-нибудь текущая деталь; PМj – количество рабочих мест.

Кз.о. = ∑mi / ∑PМj , где mi – количество операций, которые проходит какая-нибудь текущая деталь; PМj – количество рабочих мест.

Слайд 3Тип производства характеризуется уровнем серийности, который определяется по следующей формуле:

Ус =

1 / Кз.о.

Для массового производства Ус=(0.8-1)

Для серийного производства Ус=(0.2-0.8)

Для единичного производства Ус=(<0.2)

Для массового производства Ус=(0.8-1)

Для серийного производства Ус=(0.2-0.8)

Для единичного производства Ус=(<0.2)

Слайд 4Единичный тип производства характеризуется широкой номенклатурой продукции и небольшим V выпуска

одинаковых изделий(кораблестроение)

Серийный тип характеризуется изготовлением ограниченной номенклатуры изделий, которые периодически повторяются. Изделия запускаются в производство сериями, а детали обрабатываются партиями (обувь).

Серийный тип характеризуется изготовлением ограниченной номенклатуры изделий, которые периодически повторяются. Изделия запускаются в производство сериями, а детали обрабатываются партиями (обувь).

Слайд 5В зависимости от масштабов производства, номенклатуры продукции и уровня специализации рабочих

мест выделяют:

мелкосерийное производство - Кз.о. = (21-40)

крупносерийное производство – Кз.о. = (2-10)

среднесерийное производство. – Кз.о. = (10-21)

мелкосерийное производство - Кз.о. = (21-40)

крупносерийное производство – Кз.о. = (2-10)

среднесерийное производство. – Кз.о. = (10-21)

Слайд 6Массовое производство – это производство, для которого характерно ограниченная номенклатура обрабатываемой

продукции при больших масштабах её производства.(часы, холодильники)

Слайд 10Поточная форма организации процесса характерна для операционных систем непрерывного типа (в

силу невозможности организации процессов в этих системах иным способом), успешно применяется в системах массового типа и возможна в системах других типов, в случаях когда это целесообразно.

Слайд 11

Необходимым условием организации потока является размещение рабочих мест в последовательности, соответствующей

порядку

выполнения операций, необходимых для изготовления изделия(

обслуживания клиента), то есть использование линейной (поточной) планировки.

выполнения операций, необходимых для изготовления изделия(

обслуживания клиента), то есть использование линейной (поточной) планировки.

Слайд 12+ и -

при организации потока в дискретных процессах должны быть минимизированы

основные недостатки поточной планировки (малая гибкость операционной системы, высокая чувствительность к сбоям различного характера, не во всех случаях высокая степень загрузки оборудования).

Слайд 13определение

Рабочие места, расположенные последовательно и оснащенные

необходимым оборудованием для выполнения закрепленных

за

ними операций по изготовлению и перемещению изделий (обслуживанию клиентов), образуют поточную линию.

ними операций по изготовлению и перемещению изделий (обслуживанию клиентов), образуют поточную линию.

Слайд 14Основным параметром поточной линии является такт потока.

Такт потока — интервал

времени между двумя последовательными

выпусками изделий с поточной линии (в условиях поштучной передачи изделий с одного рабочего места на другое).

выпусками изделий с поточной линии (в условиях поштучной передачи изделий с одного рабочего места на другое).

Слайд 15

Такт потока r зависит от количества выпускаемых изделий за определенный период

( N ) и действительного фонда времени работы поточной линии в этом периоде ( F)

Такт обычно рассчитывается в минутах:

r = F/ N

Такт обычно рассчитывается в минутах:

r = F/ N

Слайд 16Если передача предметов труда с операции на операцию на поточной линии

осуществляется транспортными партиями, то вводится понятие такта выпуска передаточных партий ( R ), который определяется как произведение такта и размера передаточной партии p:

R=rp

Время выполнения любой из операций на поточной линии не должно превышать время такта.

R=rp

Время выполнения любой из операций на поточной линии не должно превышать время такта.

Слайд 17два основных варианта организации поточной линии.

1. Организация непрерывно-поточной линии , на которой

движение предметов (изделий, клиентов) по операциям процесса ведется без перерывов с использованием принципов организации параллельного вида движения при условии синхронизации операций поточной линии .

Слайд 18

2. Организация прерывно-поточной (прямоточной) линии в случае

невозможности, по объективным причинам, синхронизации операций

поточной линии) с использованием принципов организации параллельно-последовательного вида движения. При этом в движении предметов возникают перерывы, связанные с ожиданием начала обработки на операции, что приводит к накоплению обрабатываемых предметов (или обслуживаемых клиентов) между операциями.

Слайд 19

При организации непрерывно-поточной линии для обеспечения полной загрузки рабочих мест необходимо

осуществить синхронизацию операций, выполняемых на поточной линии, или балансирование поточной линии.

Слайд 20

Под синхронизацией понимается достижение равенства времени выполнения каждой операции

такту, или

выравнивание производительности

операций поточной линии.

операций поточной линии.

Слайд 22Полная синхронизация операций

обеспечивается тогда, когда ti/ci=r

ti - норма времени на

выполнение i -й операции;

сi - количество рабочих мест (единиц оборудования) на i -й операции.

сi - количество рабочих мест (единиц оборудования) на i -й операции.

Слайд 23

Необходимое число рабочих мест на операции ( Сi расч ) определяется

по формуле

С i расч = ti/r

С i расч = ti/r

Слайд 24

При полной синхронизации потока величина С i расч — всегда

целое

число, загрузка рабочих мест полная и одинаковая на всех операциях, изделия/обслуживаемые клиенты перемещаются с

одного рабочего места на другое без накопления между операциями.

одного рабочего места на другое без накопления между операциями.

Слайд 25

В случае невозможности достижения полной синхронизации С i расч не равно

целому числу, рабочие места на несинхронных операциях либо перегружены, либо не полностью загружены

Слайд 26

При небольшой перегрузке рабочих мест экономически целесообразно

принять фактическое количество рабочих

мест ( Сi факт), равное Сiрасч, округленному до ближайшего меньшего целого числа.

Слайд 27На практике для снятия перегрузки рабочих мест на несинхронных

операциях, при

отладке поточной линии необходимо принять меры по рационализации режимов работы оборудования, приемов работы.

Коэффициент загрузки рабочих мест на операции рассчитывают по формуле:

Ki загр = Сiрасч/Сiфакт

Коэффициент загрузки рабочих мест на операции рассчитывают по формуле:

Ki загр = Сiрасч/Сiфакт

Слайд 28В целом эффективность синхронизации операций на поточной линии (балансирования поточной линии)

определяют по формуле :

Э=∑ ti /∑(Ciфакт*r)

∑ ti -суммарное время выполнения всех операций;

∑Ciфакт-фактическое количество рабочих мест на поточной линии.

При полной синхронизации операций поточной линии Э=1.

Э=∑ ti /∑(Ciфакт*r)

∑ ti -суммарное время выполнения всех операций;

∑Ciфакт-фактическое количество рабочих мест на поточной линии.

При полной синхронизации операций поточной линии Э=1.

Слайд 29

можно определить минимально возможное количество рабочих мест на поточной линии (Cmin):

Cmin=∑ti/r

Слайд 30Особенности организации прерывно-поточной линии:

межоперационные оборотные заделы, величина которых изменяется во времени;

возможность

организации многооперационного (многопроцессного) обслуживания, при котором работники специализируются на выполнении нескольких операций (процессов).

Слайд 31Выбор того или иного варианта организации потока предопределяется особенностями осуществляемых процессов

и операций.

Например, непрерывно-поточные линии в связи с требованием полной синхронизации операций чаще всего используют там, где велика доля ручного труда, — при организации сборочных процессов или в сервисных системах.

Например, непрерывно-поточные линии в связи с требованием полной синхронизации операций чаще всего используют там, где велика доля ручного труда, — при организации сборочных процессов или в сервисных системах.

Слайд 32Основными расчетными параметрами таких линий являются: такт потока, количество рабочих мест

и их загрузка.

Слайд 33Для прерывно-поточных линий в дополнение к этим параметрам необходимо рассчитать величину

межоперационных оборотных заделов и составить график-регламент работы линии.

Слайд 34виды заделов на поточных линиях

Заделы - запасы изделий, находящихся на различных

операциях обработки (или в процессе перемещения) и не принявших форму готовой продукции

Слайд 36

Технологический задел равен количеству изделий, одновременно

находящихся в процессе обработки на

всех рабочих местах поточной линии.

Слайд 37

Транспортный задел - количество изделий, которые одновременно находятся в процессе транспортировки.

Величина транспортного задела зависит от особенностей организации поточной

линии.

Например, он может вообще отсутствовать в случае изготовления на линии крупногабаритных изделий.

линии.

Например, он может вообще отсутствовать в случае изготовления на линии крупногабаритных изделий.

Слайд 38

Страховой (резервный) задел

создают для компенсации различных сбоев при выполнении операций

(возникновение брака, отказ в работе оборудования, поломка инструмента ).

Его размер устанавливают на основе анализа и определения вероятности отклонений времени выполнения операций от заданного такта.

Его размер устанавливают на основе анализа и определения вероятности отклонений времени выполнения операций от заданного такта.

Слайд 39

На прерывно-поточных линиях из-за разной производительности на смежных (соседних) операциях возникают

межоперационные оборотные заделы, изменение величины которых определяют по формуле:

∆Z=((Tn*ci)/t)-(Tn*ci+1)/t+1)

Tn- период, в течение которого производительность на каждой

из двух смежных операций ij (постоянна (количество работающих рабочих мест не меняется);

∆Z=((Tn*ci)/t)-(Tn*ci+1)/t+1)

Tn- период, в течение которого производительность на каждой

из двух смежных операций ij (постоянна (количество работающих рабочих мест не меняется);

Слайд 40

Ci-количество рабочих мест на операции в течение периода T

норма времени на

выполнение операции-t

Слайд 41виды поточных линий

В зависимости от числа наименований изделий, закрепляемых за поточной

линией, все линии подразделяют на однопредметные/однономенклатурные (закрепляется один предмет)

и многопредметные/многономенклатур-ные (закрепляется несколько предметов, сходных по конструкции и технологии изготовления).

и многопредметные/многономенклатур-ные (закрепляется несколько предметов, сходных по конструкции и технологии изготовления).

Слайд 42многопредметные

поточные линии создают тогда, когда трудоемкость изготовления одного изделия не обеспечивает

необходимую загрузку поточной линии.

Слайд 43Многопредметные поточные линии бывают двух видов:

групповые — изготавливают изделия разных наименований,

сходные по конструкции, единому (групповому) технологическому процессу с соответствующей групповой оснасткой на одном и том же оборудовании. Линия, как правило, работает

без переналадок;

без переналадок;

Слайд 44

переменно-поточные — изготавливают технологически сходные изделия.

При этом запускают изделия в

обработку партиями, размер и порядок следования которых зависят от структуры спроса на изготавливаемую продукцию. Эффективность таких

поточных линий предопределяется временем, затрачиваемым

на их переналадку при переходе с изготовления одного наименования изделий на другое.

поточных линий предопределяется временем, затрачиваемым

на их переналадку при переходе с изготовления одного наименования изделий на другое.

Слайд 45Транспортные средства:виды

периодического транспорта (краны, электрокары, тельферы );

непрерывного транспорта: без механического привода

(рольганги, скаты, склизы, желоба);

с механическим приводом (ленточные, пластинчатые, цепные транспортеры);

роботизированные (промышленные роботы, различные транспортно-накопительные автоматизированные системы

с механическим приводом (ленточные, пластинчатые, цепные транспортеры);

роботизированные (промышленные роботы, различные транспортно-накопительные автоматизированные системы

Слайд 60

Если предметы труда с одного рабочего места на другое перемещают с

помощью непрерывно действующих транспортных

средств — конвейеров, то такие линии называют конвейерными.

средств — конвейеров, то такие линии называют конвейерными.

Слайд 61

Конвейером называют такой вид транспортных средств, который

играет организующую роль в

потоке, то есть регулирует ритм работы

или распределяет ее между параллельными рабочими местами

(дублерами).

или распределяет ее между параллельными рабочими местами

(дублерами).

Слайд 62

Если транспортные средства только облегчают или ускоряют перемещение предметов труда от

одного рабочего места к другому, то их следует считать транспортерами

Слайд 63

Поточная линия с распределительным конвейером — линия, оснащенная механическим транспортером, который

перемещает изготавливаемые изделия, направляет их (с помощью разметочных

знаков или автоматических устройств) к рабочим местам, регламентирует ритм работы линии.

знаков или автоматических устройств) к рабочим местам, регламентирует ритм работы линии.

Слайд 64

Такие поточные линии применяют при изготовлении изделий небольших габаритов и массы

на стационарных рабочих местах.

Слайд 65

Поточная линия с рабочим конвейером — линия, оснащенная механическим транспортером, который

перемещает обрабатываемое изделие вдоль линии, регламентирует ритм работы и служит

местом выполнения операций.

Такие поточные линии применяют

при изготовлении изделий больших габаритов и массы.

местом выполнения операций.

Такие поточные линии применяют

при изготовлении изделий больших габаритов и массы.

Слайд 66различают

поточные линии с непрерывным и прерывным (пульсирующим) движением рабочего конвейера

В первом

случае все операции выполняются без остановки конвейера, во втором — в период остановки конвейера.

Слайд 67

Пульсирующие конвейеры применяют

при изготовлении изделий, требующих неподвижного положения при выполнении

операций технологического процесса.

Слайд 68Стационарные непрерывно-поточные линии применяют при производстве крупногабаритных конструкций большой массы, изготовление

которых связано со сложными сборочно-монтажными операциями.

Их транспортировка технически затруднена и экономически нецелесообразна

Их транспортировка технически затруднена и экономически нецелесообразна

Слайд 69стационарные

В этом случае изделия в течение

всего процесса их изготовления остаются

на одних и тех же стендах

(манипуляторах и других устройствах), число которых в самом простом случае равно числу операций.

Бригады рабочих переходят

от стенда к стенду, делая одну и ту же операцию.

(манипуляторах и других устройствах), число которых в самом простом случае равно числу операций.

Бригады рабочих переходят

от стенда к стенду, делая одну и ту же операцию.

Слайд 70стационарные

Синхронизация операций в отдельных случаях может быть проведена варьированием количества рабочих

в группе. Такт потока поддерживается с помощью звуковой или цифровой сигнализации

Слайд 71Выбор типа оборудования для поточной линии предопределяется:

характером выполняемого процесса, составом, сложностью

и назначением входящих в него операций;

габаритами, массой изготавливаемого изделия и требованиями, предъявляемыми к его качеству.

габаритами, массой изготавливаемого изделия и требованиями, предъявляемыми к его качеству.

Слайд 72

Оптимальность варианта планировки поточной линии оценивают по таким показателям, как доля

площади, занятой оборудованием; выпуск продукции на 1 м2 производственной площади; длина пути, проходимого за смену рабочими при многопроцессном/многостаночном обслуживании

Слайд 73

Возможны различные варианты расположения рабочих мест и

оборудования поточной линии: прямолинейное,

зигзагообразное,

кольцеобразное .

Может использоваться однорядное или двухрядное расположение оборудования у транспортного средства, а также расположение в шахматном порядке

кольцеобразное .

Может использоваться однорядное или двухрядное расположение оборудования у транспортного средства, а также расположение в шахматном порядке