- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Тема 9. Припуски на механическую обработку презентация

Содержание

- 1. Тема 9. Припуски на механическую обработку

- 2. ПРИПУСКИ НА МЕХАНИЧЕСКУЮ ОБРАБОТКУ Припуском

- 3. ПРИПУСКИ НА МЕХАНИЧЕСКУЮ ОБРАБОТКУ Промежуточные припуски для

- 4. ПРИПУСКИ НА МЕХАНИЧЕСКУЮ ОБРАБОТКУ Общий припуск равен

- 5. ПРИПУСКИ НА МЕХАНИЧЕСКУЮ ОБРАБОТКУ Припуски следует назначать

- 6. ОПЫТНО-СТАТИСТИЧЕСКИЙ МЕТОД ОПРЕДЕЛЕНИЯ ПРИПУСКОВ В машиностроении

- 7. НЕДОСТАТКИ ОПЫТНО-СТАТИСТИЧЕСКОГО МЕТОДА ОПРЕДЕЛЕНИЯ ПРИПУСКОВ Недостатки опытно-статистического

- 8. РАСЧЕТНО-АНАЛИТИЧЕСКИЙ МЕТОД ОПРЕДЕЛЕНИЯ ПРИПУСКОВ При этом методе

- 9. Расчет минимального промежуточного припуска При расчете

- 10. Расчет минимального промежуточного припуска Шероховатость поверхности

- 11. Расчет минимального промежуточного припуска Пространственныеотклонения–это отклонения, ri-1,

- 12. Расчет минимального промежуточного припуска Составляющей минимального промежуточного

- 13. Расчет минимального промежуточного припуска Например, при обработке

- 14. Расчет минимального промежуточного припуска Суммируя величины

- 15. Расчет минимального промежуточного припуска При обработке двух

- 16. Расчет минимального промежуточного припуска

- 17. Расчет минимального промежуточного припуска При анализе конкретных

- 18. Расчет минимального промежуточного припуска При шлифовании заготовок

- 19. Расчет минимального промежуточного припуска При суперфинишировании и

- 20. Расчет минимального промежуточного припуска Положительная часть допуска

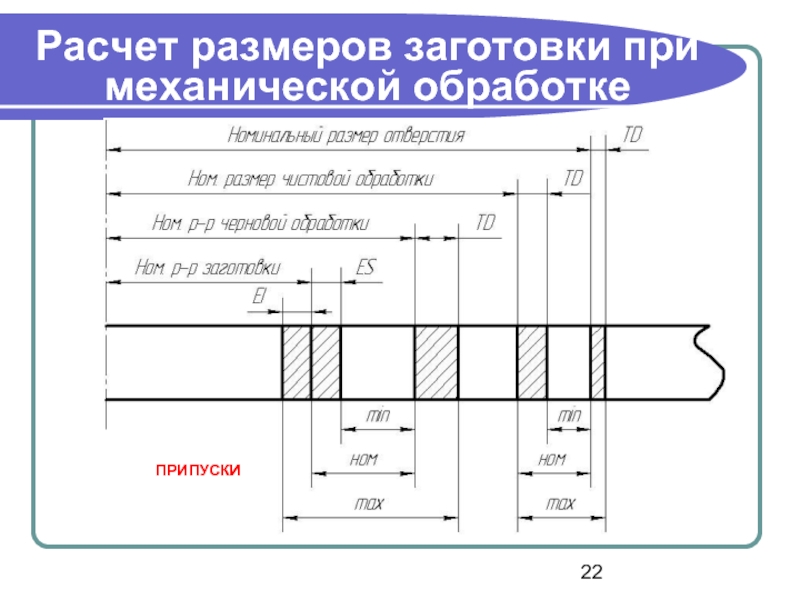

- 21. Расчет размеров заготовки при механической обработке ПРИПУСКИ

- 22. Расчет размеров заготовки при механической обработке ПРИПУСКИ

- 23. Расчет размеров заготовки при механической обработке Схемы

- 24. Расчет размеров заготовки при механической обработке Предельные

- 25. ПРИМЕР РАСЧЕТА ПРИПУСКОВ Рассчитать припуски на обработку

- 26. ПРИМЕР РАСЧЕТА ПРИПУСКОВ Заготовка представляет собой

- 27. ПРИМЕР РАСЧЕТА ПРИПУСКОВ Расчет припусков на обработку

- 28. ПРИМЕР РАСЧЕТА ПРИПУСКОВ Таблица - Расчет припусков на механическую обработку отверстия Ø50Н7

- 29. ПРИМЕР РАСЧЕТА ПРИПУСКОВ Согласно таблице 6, с.

- 30. ПРИМЕР РАСЧЕТА ПРИПУСКОВ Найдем суммарные отклонения расположения

- 31. ПРИМЕР РАСЧЕТА ПРИПУСКОВ Согласно таблице 8, с.183

- 32. ПРИМЕР РАСЧЕТА ПРИПУСКОВ Погрешность установки заготовки при

- 33. ПРИМЕР РАСЧЕТА ПРИПУСКОВ Остаточная погрешность после чернового

- 34. ПРИМЕР РАСЧЕТА ПРИПУСКОВ Используя записанные в таблице

- 35. ПРИМЕР РАСЧЕТА ПРИПУСКОВ Определим расчетные размеры

- 36. ПРИМЕР РАСЧЕТА ПРИПУСКОВ Значения допусков полученных размеров

- 37. ПРИМЕР РАСЧЕТА ПРИПУСКОВ Значения dmax получаются по

- 38. ПРИМЕР РАСЧЕТА ПРИПУСКОВ Минимальные предельные значения припусков

Слайд 2ПРИПУСКИ НА МЕХАНИЧЕСКУЮ ОБРАБОТКУ

Припуском называют слой материала, удаленный в процессе

Различают припуски промежуточные (Zi) и общие (ZО).

Промежуточный припуск (припуск на данную операцию или переход) – слой металла, который должен быть удален во время данной операции или перехода. Промежуточный припуск определяют как разность размеров заготовки, полученных на смежном предшествующем переходе. При обозначении припусков используются следующие индексы: (i-1) – индекс для предшествующего перехода; i – индекс для выполняемого перехода.

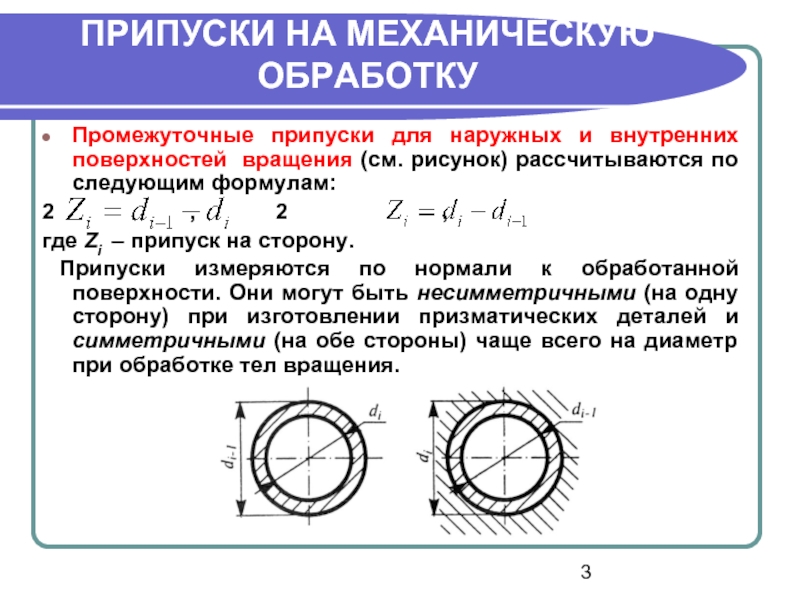

Слайд 3ПРИПУСКИ НА МЕХАНИЧЕСКУЮ ОБРАБОТКУ

Промежуточные припуски для наружных и внутренних поверхностей вращения

2 , 2 ,

где Zi – припуск на сторону.

Припуски измеряются по нормали к обработанной поверхности. Они могут быть несимметричными (на одну сторону) при изготовлении призматических деталей и симметричными (на обе стороны) чаще всего на диаметр при обработке тел вращения.

Слайд 4ПРИПУСКИ НА МЕХАНИЧЕСКУЮ ОБРАБОТКУ

Общий припуск равен сумме промежуточных припусков по всему

Общий припуск определяют как разность размеров заготовки и готовой детали. Он зависит от ряда факторов: типа производства, размеров и конструктивных форм заготовки, свойств, ее материала, вида заготовки (поковка, отливка), ее жесткости, толщины дефектного поверхностного слоя, состояния оборудования, на котором ведут обработку.

Слайд 5ПРИПУСКИ НА МЕХАНИЧЕСКУЮ ОБРАБОТКУ

Припуски следует назначать оптимальными. Завышенные припуски приводят к

Правильно выбранный припуск обеспечивает устойчивую работу оборудования при достижении высокого качества продукции, а также минимальную себестоимость продукции.

Слайд 6ОПЫТНО-СТАТИСТИЧЕСКИЙ МЕТОД ОПРЕДЕЛЕНИЯ ПРИПУСКОВ

В машиностроении применяют два метода определения припусков:

При использовании опытно-статистического метода общие и промежуточные припуски назначаются по таблицам, которые составлены на основе обобщения и систематизации производственных данных передовых заводов. Основными преимуществами этого метода можно считать экономию времени на определение припуска. Он позволяет определить размеры заготовок до разработки ТП.

Слайд 7НЕДОСТАТКИ ОПЫТНО-СТАТИСТИЧЕСКОГО МЕТОДА ОПРЕДЕЛЕНИЯ ПРИПУСКОВ

Недостатки опытно-статистического метода заключаются в том, что

Опытно-статистический метод определения припуска не учитывает особенностей ТП, рекомендуемые припуски завышают. Таблицы для выбора припусков можно использовать при единичном и мелкосерийном производстве, при изготовлении небольших, недорогих деталей, когда разрабатываются маршрутные технологические процессы.

Слайд 8РАСЧЕТНО-АНАЛИТИЧЕСКИЙ МЕТОД ОПРЕДЕЛЕНИЯ ПРИПУСКОВ

При этом методе значение припуска определяется дифференцированным расчетом

Расчетно-аналитический метод предусматривает расчет припусков по всем последовательно выполняемым технологическим операциям обработки данной поверхности детали, их суммирование для определения общего припуска и расчет промежуточных размеров заготовки.

Расчетной величиной является минимальный промежуточный припуск, достаточный для устранения на выполняемой операции погрешностей обработки и дефектов поверхностного слоя, полученных на предшествующей операции, и компенсации погрешностей, возникающих на выполняемой операции.

Слайд 9Расчет минимального промежуточного припуска

При расчете минимального промежуточного припуска учитывают следующие

1) высоту микронеровностей , полученную на предшествующем переходе;

2) состояние и глубину hi-1 поверхностного слоя заготовки в результате выполнения предшествующего перехода;

3)пространственные отклонения расположения обрабатываемой поверхности относительно баз заготовки;

4) погрешность установки при выполнении данного перехода.

Слайд 10Расчет минимального промежуточного припуска

Шероховатость поверхности и глубина поверхностного

Поверхностный слой hi-1, образовавшийся в результате предшествующего перехода, удаляется на выполняемом переходе полностью или частично. Например, при выполнении поковок образуется обезуглероженный слой до 0,5 мм, который следует удалить полностью, так как этот слой является дефектным. Полностью надо удалить на первом же технологическом переходе поверхностный слой, образовавшийся при отливке заготовки из серого чугуна. Этот слой в 1…2 мм состоит из перлитной корки с включениями формовочного песка.

Слайд 11Расчет минимального промежуточного припуска

Пространственныеотклонения–это отклонения, ri-1, которые характеризуются погрешностью расположения обрабатываемой

Слайд 12Расчет минимального промежуточного припуска

Составляющей минимального промежуточного припуска является также погрешность

Погрешность установки характеризуется смещением или поворотом подлежащей обработке поверхности относительно баз, потому это значение должно быть скомпенсировано соответствующим увеличением припуска.

Слайд 13Расчет минимального промежуточного припуска

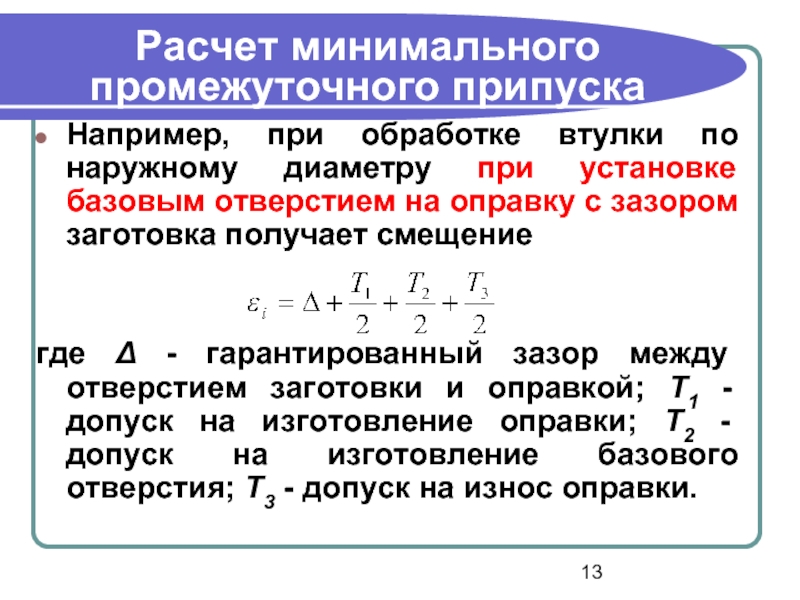

Например, при обработке втулки по наружному диаметру при

где Δ - гарантированный зазор между отверстием заготовки и оправкой; T1 - допуск на изготовление оправки; T2 - допуск на изготовление базового отверстия; T3 - допуск на износ оправки.

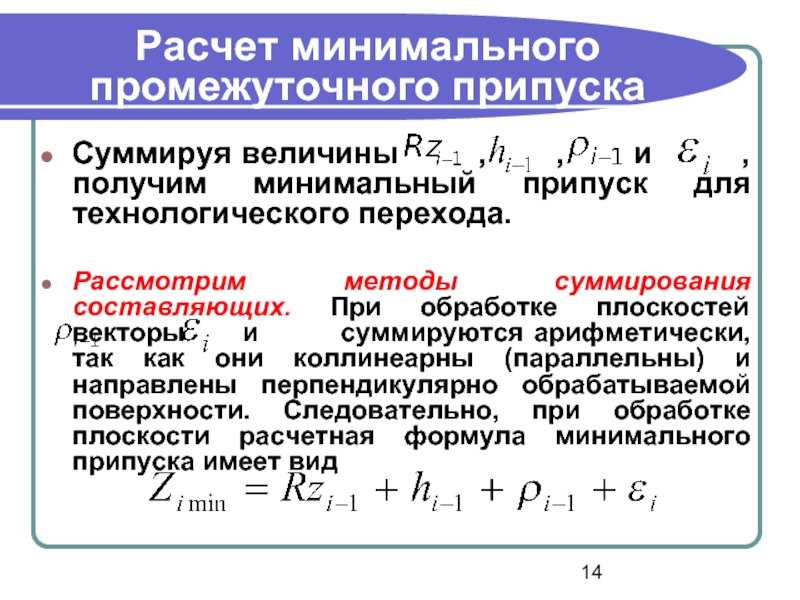

Слайд 14Расчет минимального промежуточного припуска

Суммируя величины ,

Рассмотрим методы суммирования составляющих. При обработке плоскостей векторы и суммируются арифметически, так как они коллинеарны (параллельны) и направлены перпендикулярно обрабатываемой поверхности. Следовательно, при обработке плоскости расчетная формула минимального припуска имеет вид

Слайд 15Расчет минимального промежуточного припуска

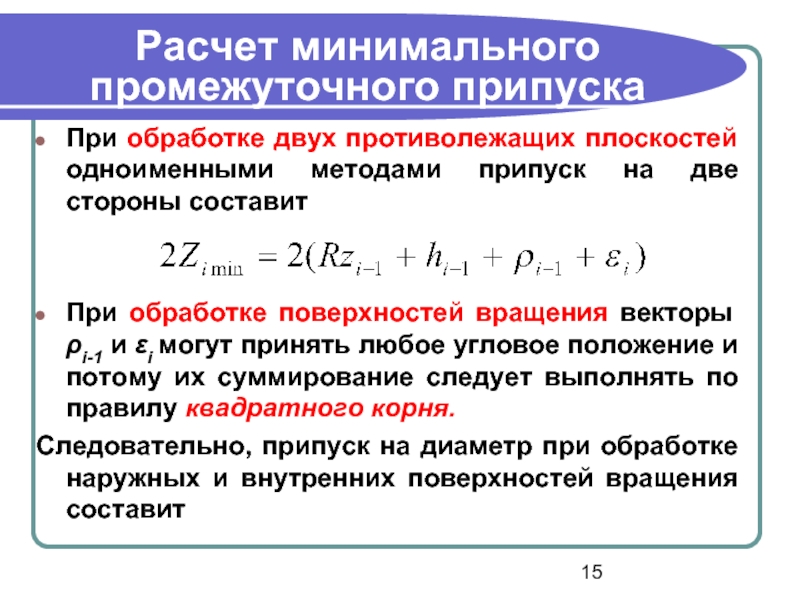

При обработке двух противолежащих плоскостей одноименными методами припуск

При обработке поверхностей вращения векторы ρi-1 и εi могут принять любое угловое положение и потому их суммирование следует выполнять по правилу квадратного корня.

Следовательно, припуск на диаметр при обработке наружных и внутренних поверхностей вращения составит

Слайд 16Расчет минимального промежуточного припуска

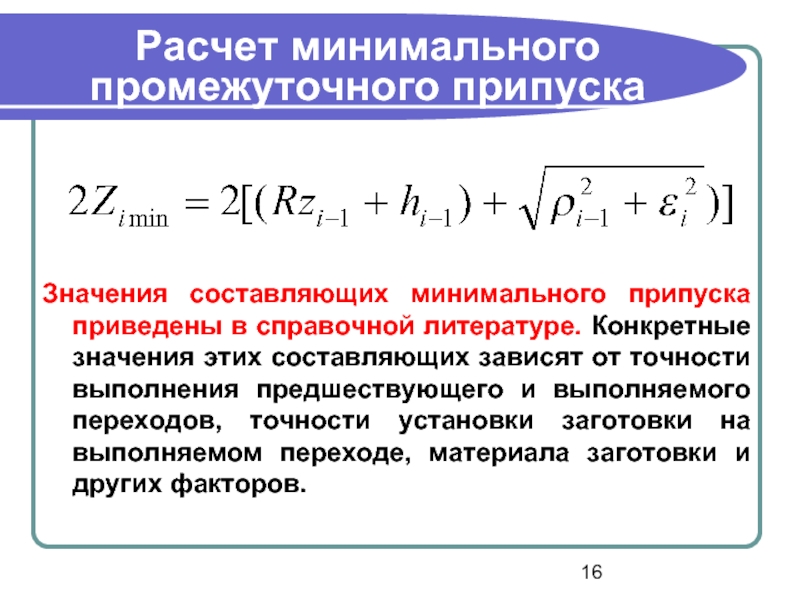

Значения составляющих минимального припуска приведены в справочной литературе.

Слайд 17Расчет минимального промежуточного припуска

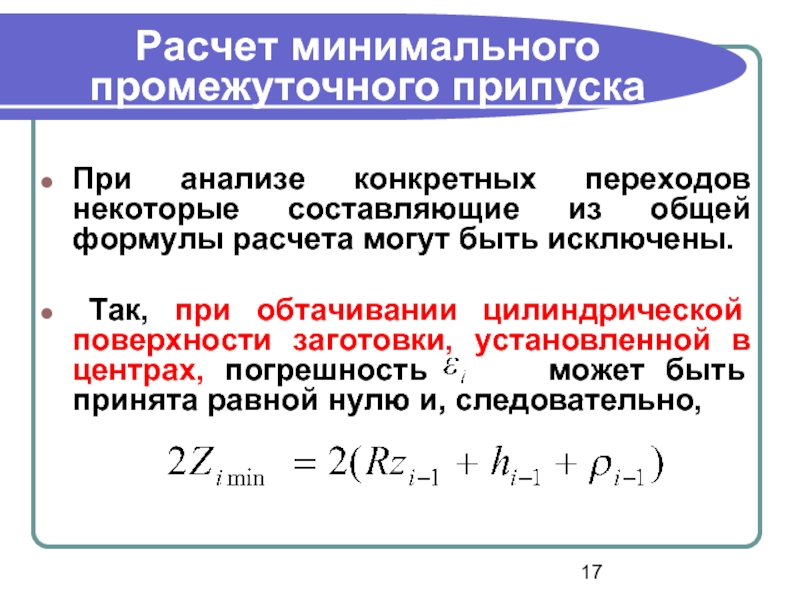

При анализе конкретных переходов некоторые составляющие из общей

Так, при обтачивании цилиндрической поверхности заготовки, установленной в центрах, погрешность может быть принята равной нулю и, следовательно,

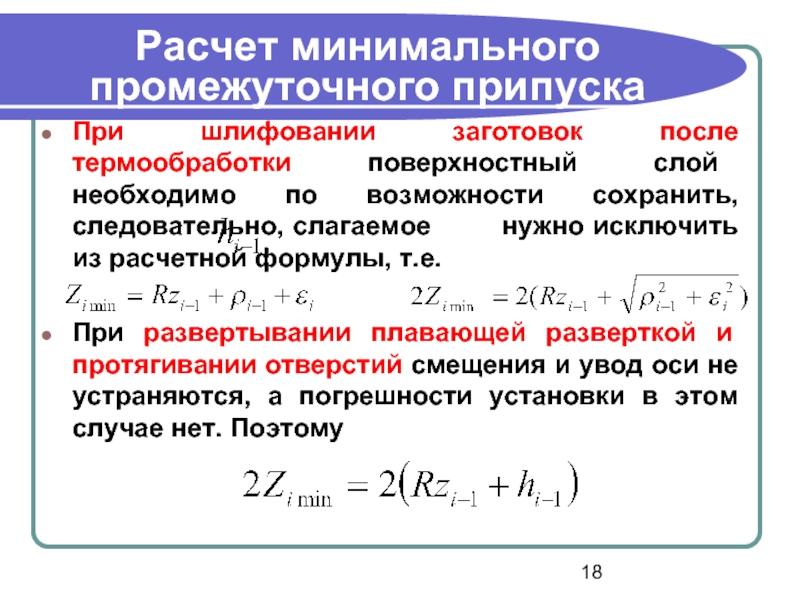

Слайд 18Расчет минимального промежуточного припуска

При шлифовании заготовок после термообработки поверхностный слой необходимо

При развертывании плавающей разверткой и протягивании отверстий смещения и увод оси не устраняются, а погрешности установки в этом случае нет. Поэтому

Слайд 19Расчет минимального промежуточного припуска

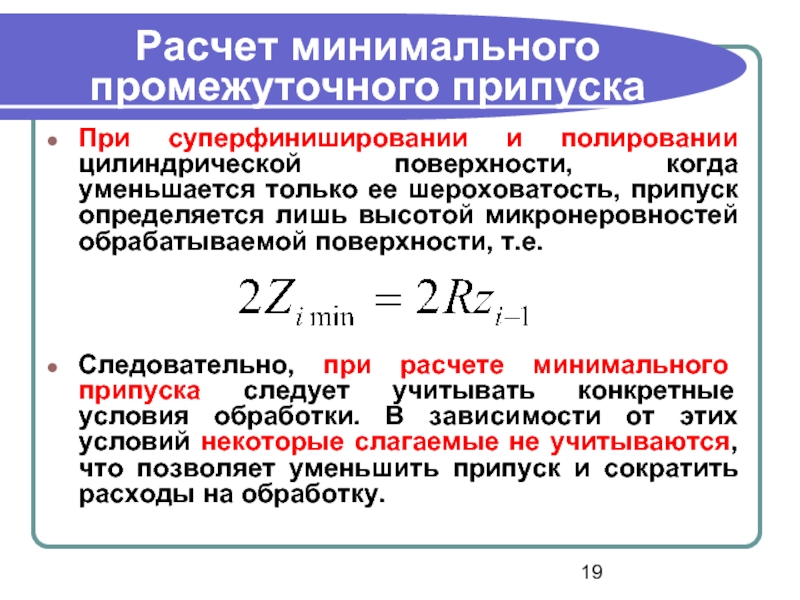

При суперфинишировании и полировании цилиндрической поверхности, когда уменьшается

Следовательно, при расчете минимального припуска следует учитывать конкретные условия обработки. В зависимости от этих условий некоторые слагаемые не учитываются, что позволяет уменьшить припуск и сократить расходы на обработку.

Слайд 20Расчет минимального промежуточного припуска

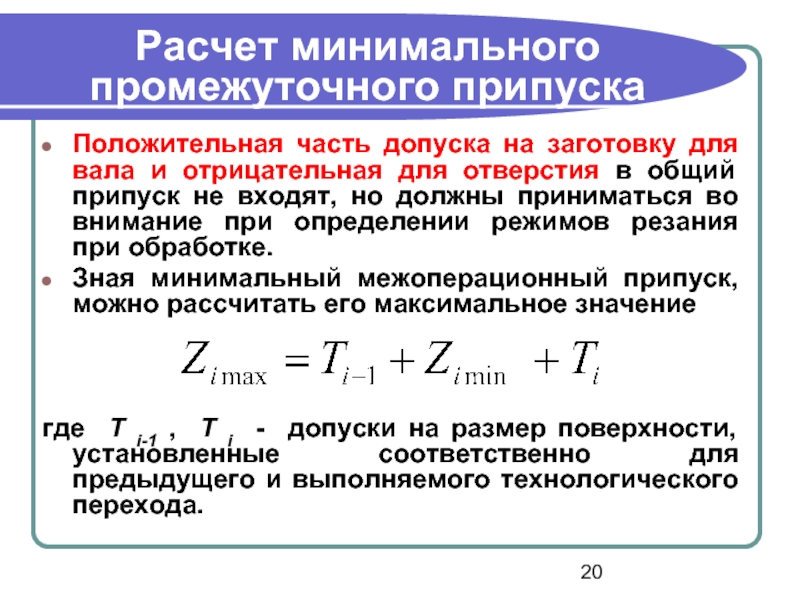

Положительная часть допуска на заготовку для вала и

Зная минимальный межоперационный припуск, можно рассчитать его максимальное значение

где T i-1 , T i - допуски на размер поверхности, установленные соответственно для предыдущего и выполняемого технологического перехода.

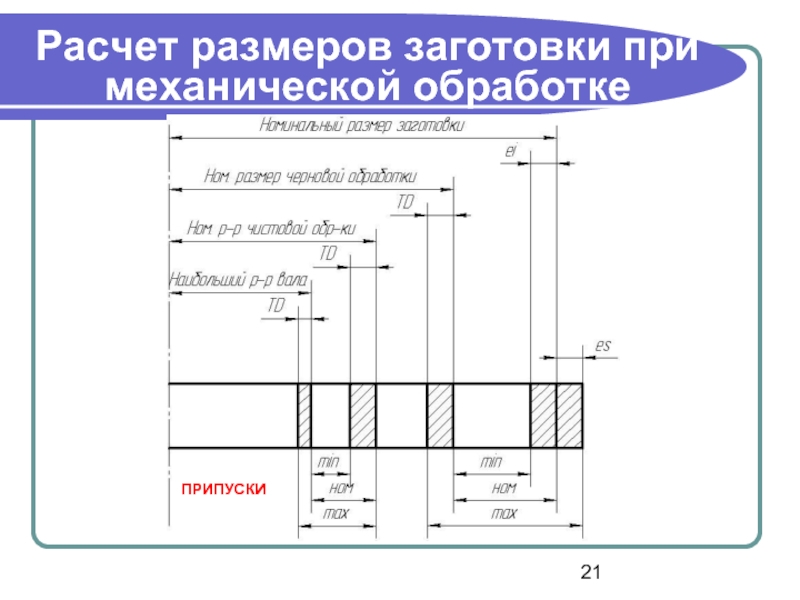

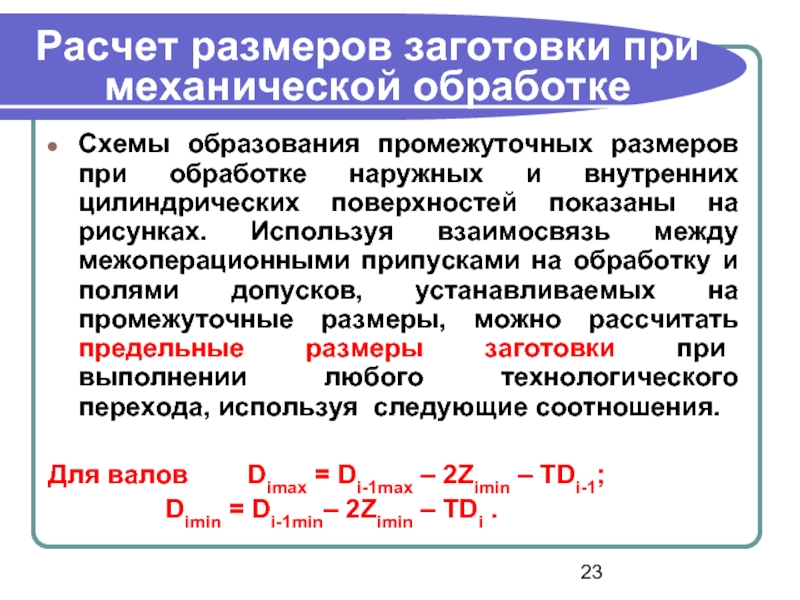

Слайд 23Расчет размеров заготовки при механической обработке

Схемы образования промежуточных размеров при обработке

Для валов Dimax = Di-1max – 2Zimin – TDi-1;

Dimin = Di-1min– 2Zimin – TDi .

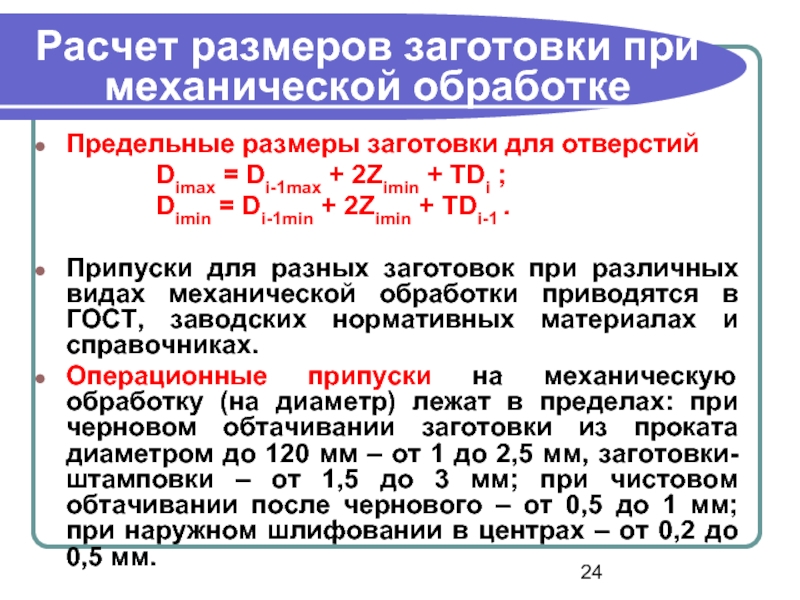

Слайд 24Расчет размеров заготовки при механической обработке

Предельные размеры заготовки для отверстий

Dimax

Dimin = Di-1min + 2Zimin + TDi-1 .

Припуски для разных заготовок при различных видах механической обработки приводятся в ГОСТ, заводских нормативных материалах и справочниках.

Операционные припуски на механическую обработку (на диаметр) лежат в пределах: при черновом обтачивании заготовки из проката диаметром до 120 мм – от 1 до 2,5 мм, заготовки-штамповки – от 1,5 до 3 мм; при чистовом обтачивании после чернового – от 0,5 до 1 мм; при наружном шлифовании в центрах – от 0,2 до 0,5 мм.

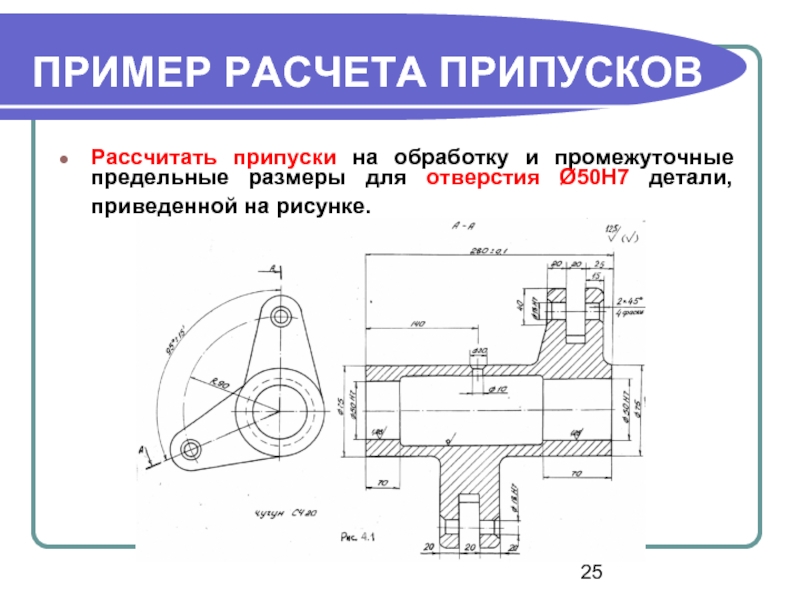

Слайд 25ПРИМЕР РАСЧЕТА ПРИПУСКОВ

Рассчитать припуски на обработку и промежуточные предельные размеры для

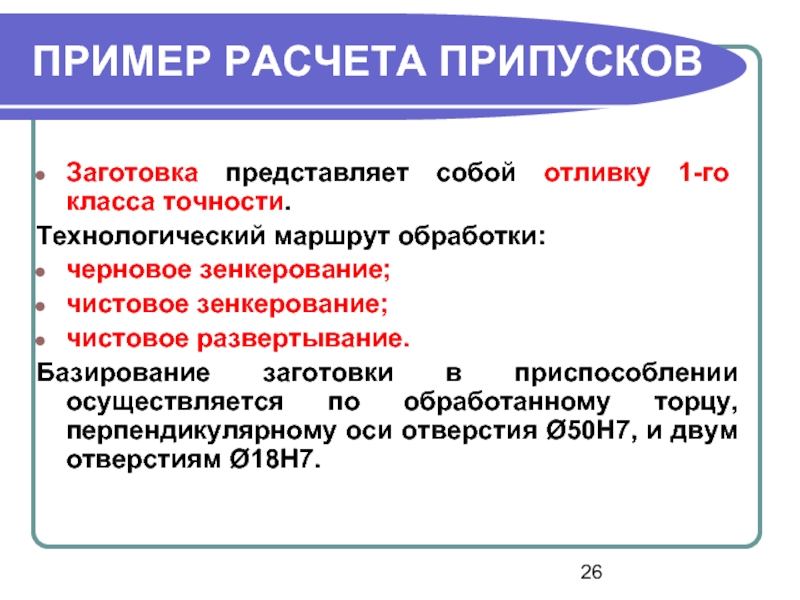

Слайд 26ПРИМЕР РАСЧЕТА ПРИПУСКОВ

Заготовка представляет собой отливку 1-го класса точности.

Технологический маршрут

черновое зенкерование;

чистовое зенкерование;

чистовое развертывание.

Базирование заготовки в приспособлении осуществляется по обработанному торцу, перпендикулярному оси отверстия Ø50Н7, и двум отверстиям Ø18Н7.

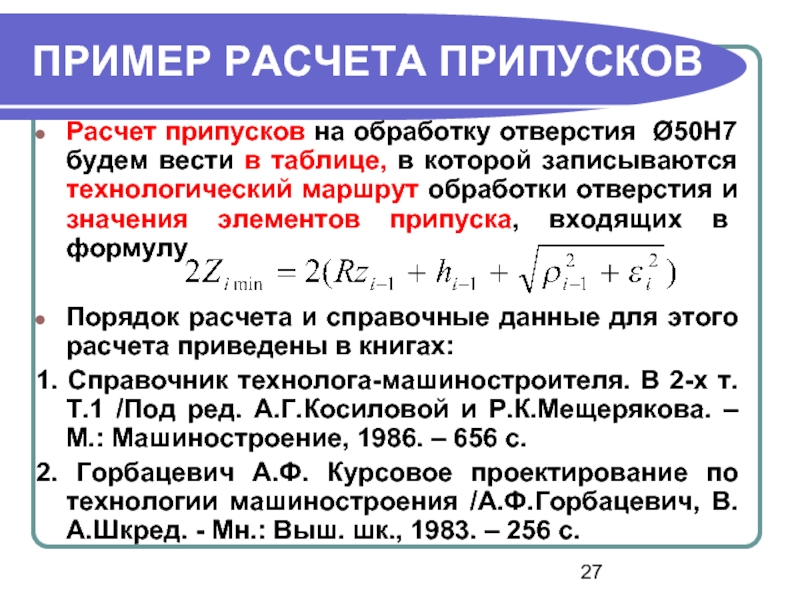

Слайд 27ПРИМЕР РАСЧЕТА ПРИПУСКОВ

Расчет припусков на обработку отверстия Ø50Н7 будем вести в

Порядок расчета и справочные данные для этого расчета приведены в книгах:

1. Справочник технолога-машиностроителя. В 2-х т. Т.1 /Под ред. А.Г.Косиловой и Р.К.Мещерякова. – М.: Машиностроение, 1986. – 656 с.

2. Горбацевич А.Ф. Курсовое проектирование по технологии машиностроения /А.Ф.Горбацевич, В.А.Шкред. - Мн.: Выш. шк., 1983. – 256 с.

Слайд 28ПРИМЕР РАСЧЕТА ПРИПУСКОВ

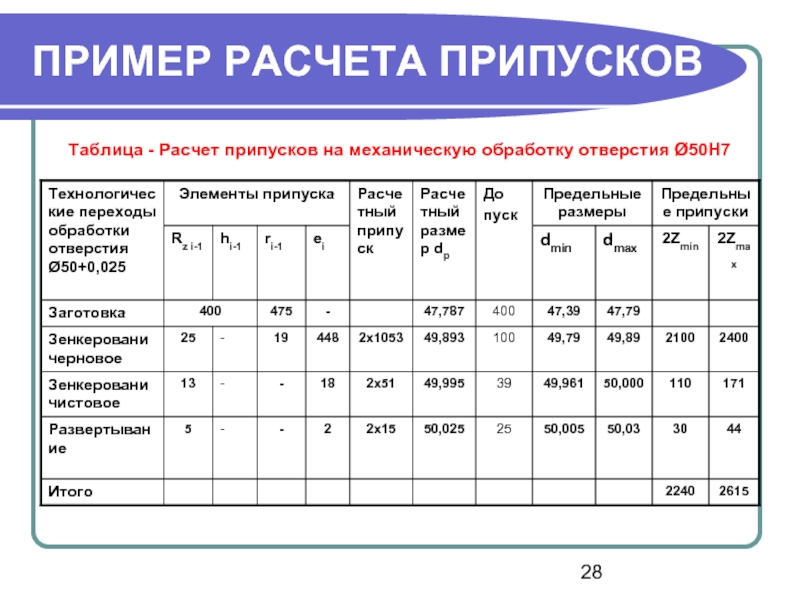

Таблица - Расчет припусков на механическую обработку отверстия Ø50Н7

Слайд 29ПРИМЕР РАСЧЕТА ПРИПУСКОВ

Согласно таблице 6, с. 182 [1] для отливок 1

После первого технологического перехода для деталей из серого чугуна слагаемое h из формулы минимального припуска исключают. Поэтому полученные на черновом и чистовом зенкеровании, а также развертывании значения параметра h нас не интересуют, и будем учитывать только параметр Rz.

Согласно таблице 3, с. 92 [1], при чистовом развертывании в худшем случае Ra=1,25 мкм или Rz ≈ 4Ra = 5 мкм (эта шероховатость задана на чертеже детали). При чистовом зенкеровании худшее значение Ra составляет 3,2 мкм (Rz=4Ra=12,8 мкм), принимаем Rz=13 мкм. При черновом зенкеровании Ra=6,3 мкм, принимаем Rz=25 мкм. Заносим эти значения в таблицу.

Слайд 30ПРИМЕР РАСЧЕТА ПРИПУСКОВ

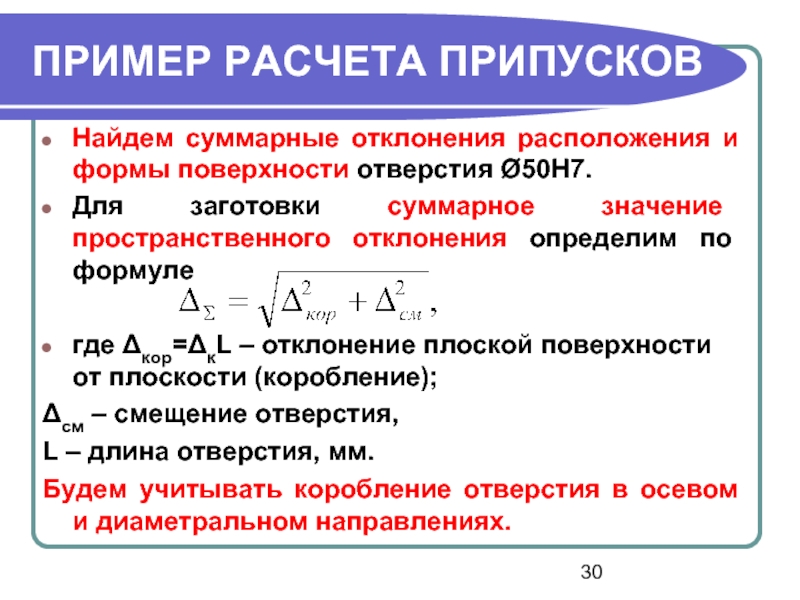

Найдем суммарные отклонения расположения и формы поверхности отверстия Ø50Н7.

Для

где Δкор=ΔкL – отклонение плоской поверхности от плоскости (коробление);

Δсм – смещение отверстия,

L – длина отверстия, мм.

Будем учитывать коробление отверстия в осевом и диаметральном направлениях.

Слайд 31ПРИМЕР РАСЧЕТА ПРИПУСКОВ

Согласно таблице 8, с.183 [1], удельное коробление Δk отливок

Смещение отверстия Δсм принимаем равным допуску на размер от оси обрабатываемого отверстия до технологической базы – оси отверстия Ø18Н7, т.е. допуску на размер 90 (см. чертеж), составляющему 0,4 мм. Следовательно,

Слайд 32ПРИМЕР РАСЧЕТА ПРИПУСКОВ

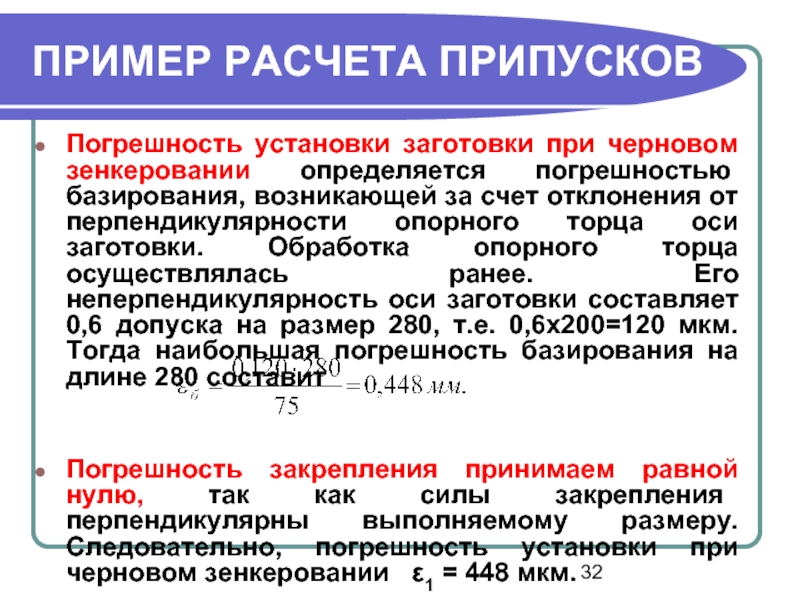

Погрешность установки заготовки при черновом зенкеровании определяется погрешностью базирования,

Погрешность закрепления принимаем равной нулю, так как силы закрепления перпендикулярны выполняемому размеру. Следовательно, погрешность установки при черновом зенкеровании ε1 = 448 мкм.

Слайд 33ПРИМЕР РАСЧЕТА ПРИПУСКОВ

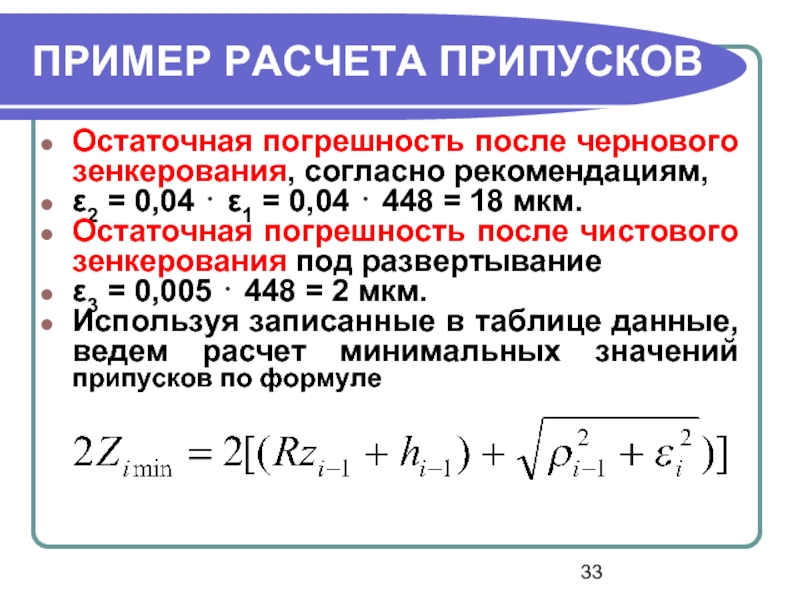

Остаточная погрешность после чернового зенкерования, согласно рекомендациям,

ε2 = 0,04

Остаточная погрешность после чистового зенкерования под развертывание

ε3 = 0,005 ⋅ 448 = 2 мкм.

Используя записанные в таблице данные, ведем расчет минимальных значений припусков по формуле

Слайд 34ПРИМЕР РАСЧЕТА ПРИПУСКОВ

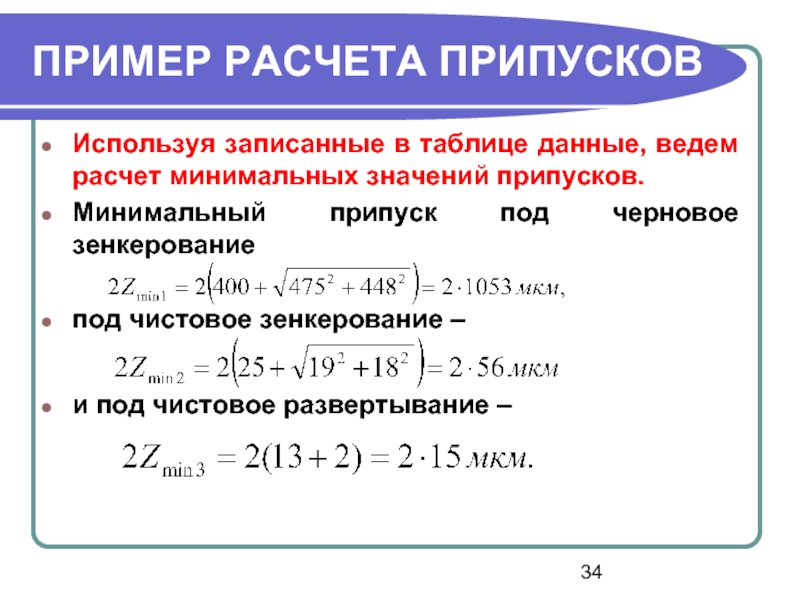

Используя записанные в таблице данные, ведем расчет минимальных значений

Минимальный припуск под черновое зенкерование

под чистовое зенкерование –

и под чистовое развертывание –

Слайд 35ПРИМЕР РАСЧЕТА ПРИПУСКОВ

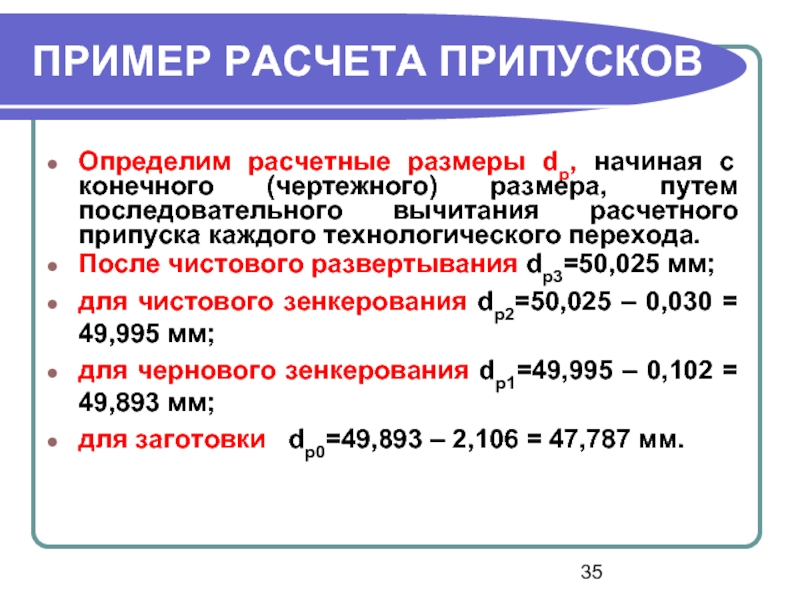

Определим расчетные размеры dр, начиная с конечного (чертежного) размера,

После чистового развертывания dр3=50,025 мм;

для чистового зенкерования dр2=50,025 – 0,030 = 49,995 мм;

для чернового зенкерования dр1=49,995 – 0,102 = 49,893 мм;

для заготовки dр0=49,893 – 2,106 = 47,787 мм.

Слайд 36ПРИМЕР РАСЧЕТА ПРИПУСКОВ

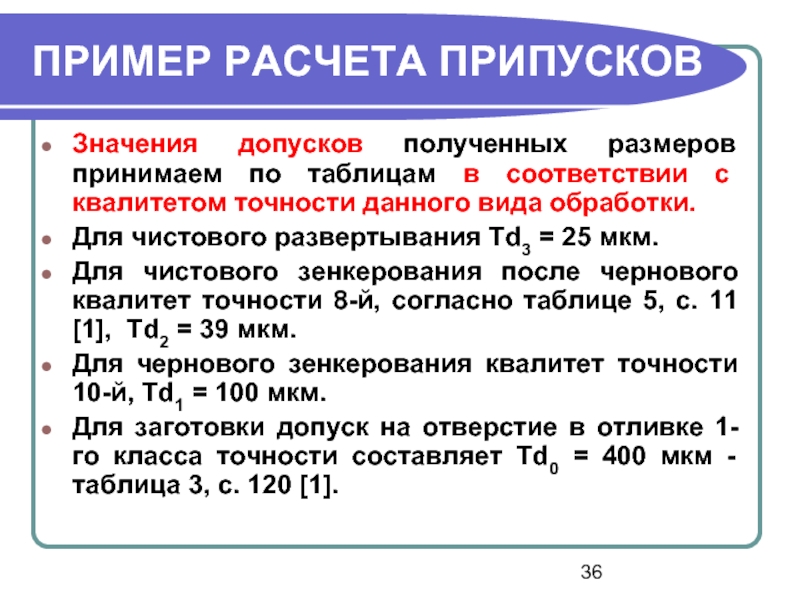

Значения допусков полученных размеров принимаем по таблицам в соответствии

Для чистового развертывания Td3 = 25 мкм.

Для чистового зенкерования после чернового квалитет точности 8-й, согласно таблице 5, с. 11 [1], Td2 = 39 мкм.

Для чернового зенкерования квалитет точности 10-й, Td1 = 100 мкм.

Для заготовки допуск на отверстие в отливке 1-го класса точности составляет Td0 = 400 мкм - таблица 3, с. 120 [1].

Слайд 37ПРИМЕР РАСЧЕТА ПРИПУСКОВ

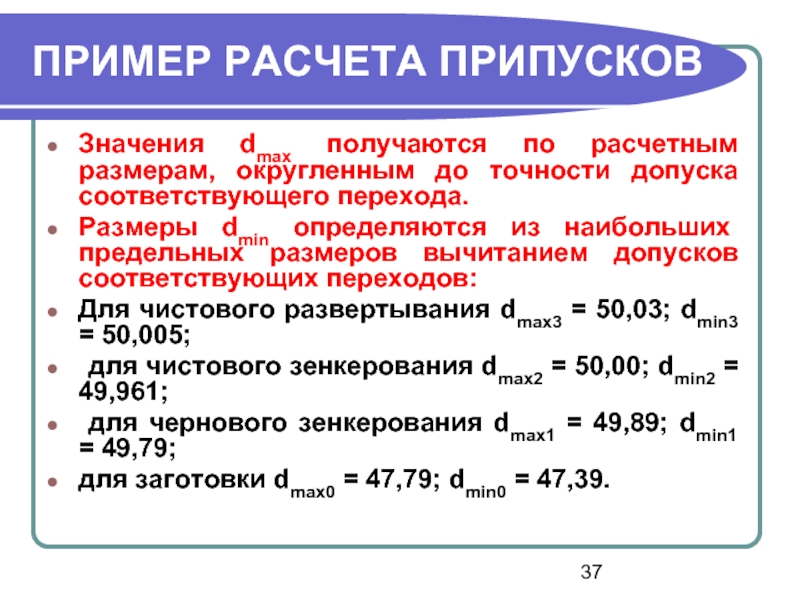

Значения dmax получаются по расчетным размерам, округленным до точности

Размеры dmin определяются из наибольших предельных размеров вычитанием допусков соответствующих переходов:

Для чистового развертывания dmax3 = 50,03; dmin3 = 50,005;

для чистового зенкерования dmax2 = 50,00; dmin2 = 49,961;

для чернового зенкерования dmax1 = 49,89; dmin1 = 49,79;

для заготовки dmax0 = 47,79; dmin0 = 47,39.

Слайд 38ПРИМЕР РАСЧЕТА ПРИПУСКОВ

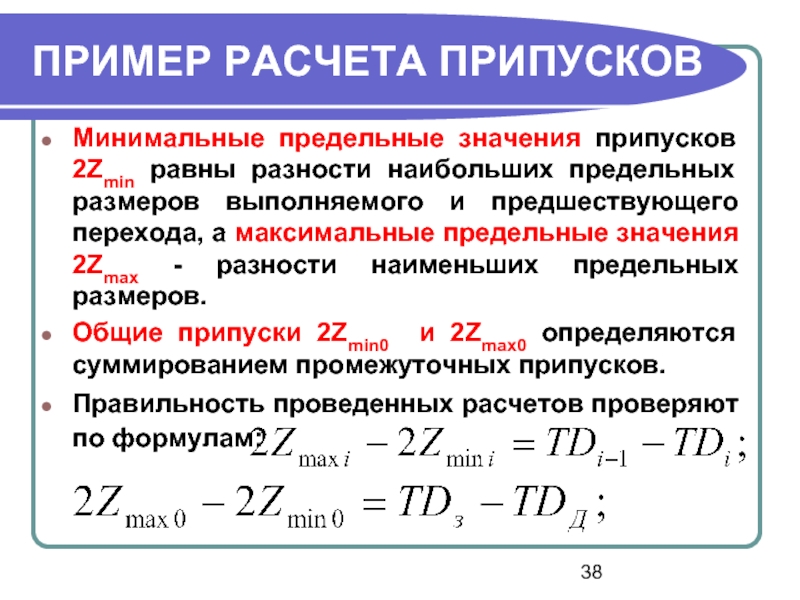

Минимальные предельные значения припусков 2Zmin равны разности наибольших предельных

Общие припуски 2Zmin0 и 2Zmax0 определяются суммированием промежуточных припусков.

Правильность проведенных расчетов проверяют по формулам:

![ПРИМЕР РАСЧЕТА ПРИПУСКОВСогласно таблице 6, с. 182 [1] для отливок 1 класса точности из чугуна](/img/tmb/3/201534/02964f49e7456a9f00ba2fca8d459d08-800x.jpg)

![ПРИМЕР РАСЧЕТА ПРИПУСКОВСогласно таблице 8, с.183 [1], удельное коробление Δk отливок корпусных деталей составляет 0,3…1,5](/img/tmb/3/201534/cfd4dee4beacdf337ae2c9d72eb13707-800x.jpg)