- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Тема 10. Производительность и техническое нормирование работ. Технологические основы увеличения производительности. Технико-экономические показатели ТП презентация

Содержание

- 1. Тема 10. Производительность и техническое нормирование работ. Технологические основы увеличения производительности. Технико-экономические показатели ТП

- 2. Производительность и техническое нормирование работ

- 3. ПРОИЗВОДИТЕЛЬНОСТЬ И ТЕХНИЧЕСКОЕ НОРМИРОВАНИЕ РАБОТ Производительность обработки

- 4. ПРОИЗВОДИТЕЛЬНОСТЬ И ТЕХНИЧЕСКОЕ НОРМИРОВАНИЕ РАБОТ Производительность

- 5. ТЕХНИЧЕСКОЕ НОРМИРОВАНИЕ РАБОТ. ШТУЧНО-КАЛЬКУЛЯЦИОННОЕ ВРЕМЯ Норма

- 6. ТЕХНИЧЕСКОЕ НОРМИРОВАНИЕ РАБОТ. ШТУЧНОЕ ВРЕМЯ При

- 7. ТЕХНИЧЕСКОЕ НОРМИРОВАНИЕ РАБОТ. ШТУЧНОЕ И ШТУЧНО-КАЛЬКУЛЯЦИОННОЕ ВРЕМЯ

- 8. ШТУЧНОЕ ВРЕМЯ И ПРОИЗВОДИТЕЛЬНОСТЬ ТРУДА

- 9. Определение основного (машинного) времени При всех

- 10. ОПРЕДЕЛЕНИЕ ОСНОВНОГО ВРЕМЕНИ НА ТОКАРНЫХ ОПЕРАЦИЯХ

- 11. ОПРЕДЕЛЕНИЕ ОСНОВНОГО ВРЕМЕНИ НА СВЕРЛИЛЬНЫХ ОПЕРАЦИЯХ

- 12. ОПРЕДЕЛЕНИЕ ОСНОВНОГО ВРЕМЕНИ НА ЗУБОРЕЗНЫХ ОПЕРАЦИЯХ

- 13. ОПРЕДЕЛЕНИЕ ОСНОВНОГО ВРЕМЕНИ НА ЗУБОРЕЗНЫХ ОПЕРАЦИЯХ

- 14. ОПРЕДЕЛЕНИЕ ОСНОВНОГО ВРЕМЕНИ НА ЗУБОРЕЗНЫХ ОПЕРАЦИЯХ

- 15. ОПРЕДЕЛЕНИЕ ОСНОВНОГО ВРЕМЕНИ НА ЗУБОШЕВИНГОВАЛЬНЫХ ОПЕРАЦИЯХ

- 16. ОПРЕДЕЛЕНИЕ ОСНОВНОГО ВРЕМЕНИ НА РЕЗЬБОНАРЕЗНЫХ ОПЕРАЦИЯХ

- 17. ОПРЕДЕЛЕНИЕ ОСНОВНОГО ВРЕМЕНИ НА РЕЗЬБОНАРЕЗНЫХ ОПЕРАЦИЯХ

- 18. ОПРЕДЕЛЕНИЕ ОСНОВНОГО ВРЕМЕНИ НА РЕЗЬБОНАРЕЗНЫХ ОПЕРАЦИЯХ При

- 19. ОПРЕДЕЛЕНИЕ ОСНОВНОГО ВРЕМЕНИ НА ФРЕЗЕРНЫХ ОПЕРАЦИЯХ

- 20. ОПРЕДЕЛЕНИЕ ОСНОВНОГО ВРЕМЕНИ НА ШПОНОЧНОФРЕЗЕРНЫХ ОПЕРАЦИЯХ

- 21. ОПРЕДЕЛЕНИЕ ОСНОВНОГО ВРЕМЕНИ НА КРУГЛОШЛИФОВАЛЬНЫХ ОПЕРАЦИЯХ

- 22. ОПРЕДЕЛЕНИЕ ОСНОВНОГО ВРЕМЕНИ НА КРУГЛОШЛИФОВАЛЬНЫХ ОПЕРАЦИЯХ При

- 23. ОПРЕДЕЛЕНИЕ ОСНОВНОГО ВРЕМЕНИ НА ПЛОСКОШЛИФОВАЛЬНЫХ ОПЕРАЦИЯХ

- 24. ОПРЕДЕЛЕНИЕ ОСНОВНОГО ВРЕМЕНИ НА ХОНИНГОВАЛЬНЫХ ОПЕРАЦИЯХ

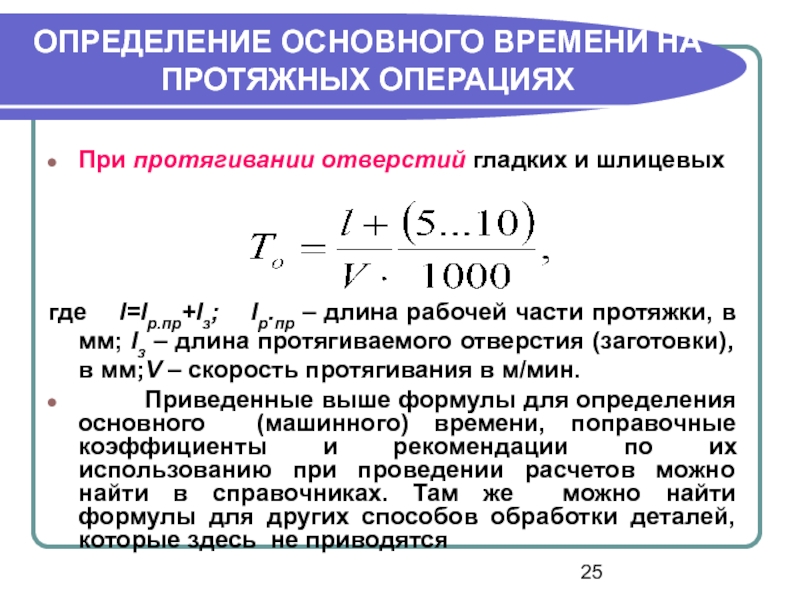

- 25. ОПРЕДЕЛЕНИЕ ОСНОВНОГО ВРЕМЕНИ НА ПРОТЯЖНЫХ ОПЕРАЦИЯХ

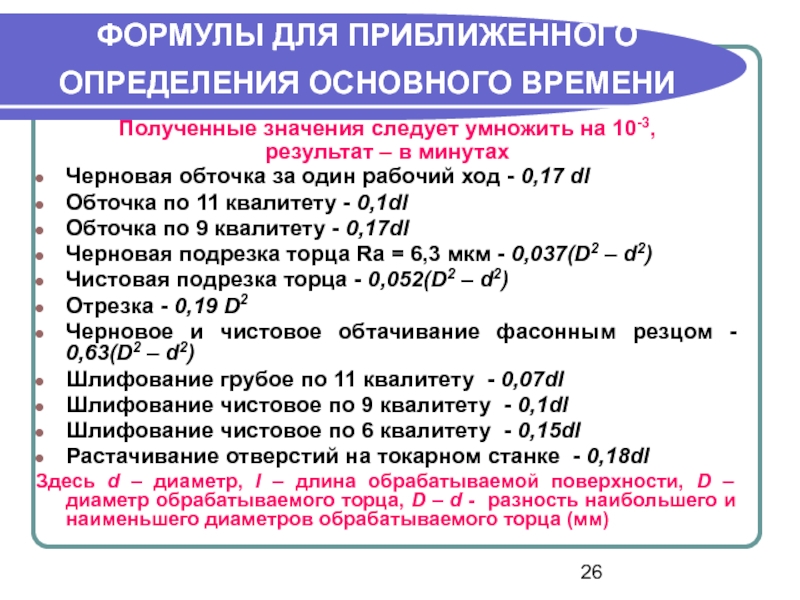

- 26. ФОРМУЛЫ ДЛЯ ПРИБЛИЖЕННОГО ОПРЕДЕЛЕНИЯ ОСНОВНОГО ВРЕМЕНИ

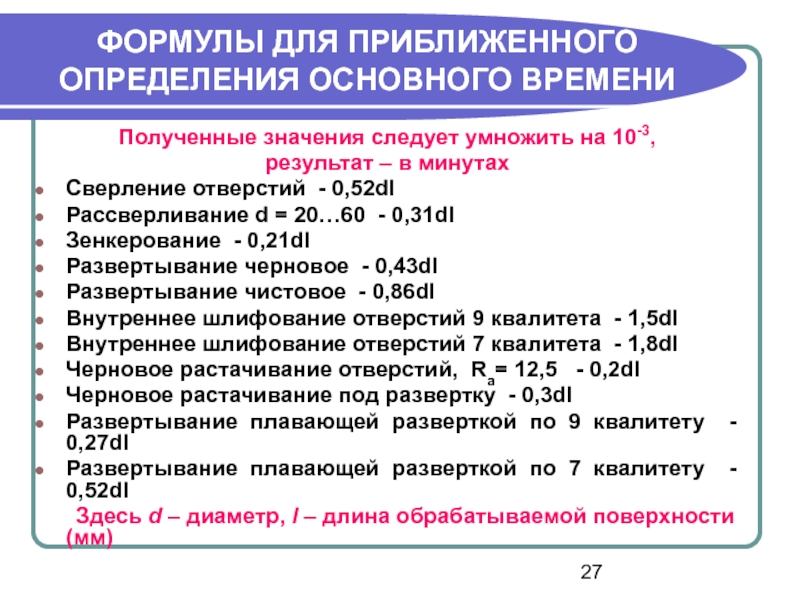

- 27. ФОРМУЛЫ ДЛЯ ПРИБЛИЖЕННОГО ОПРЕДЕЛЕНИЯ ОСНОВНОГО ВРЕМЕНИ Полученные

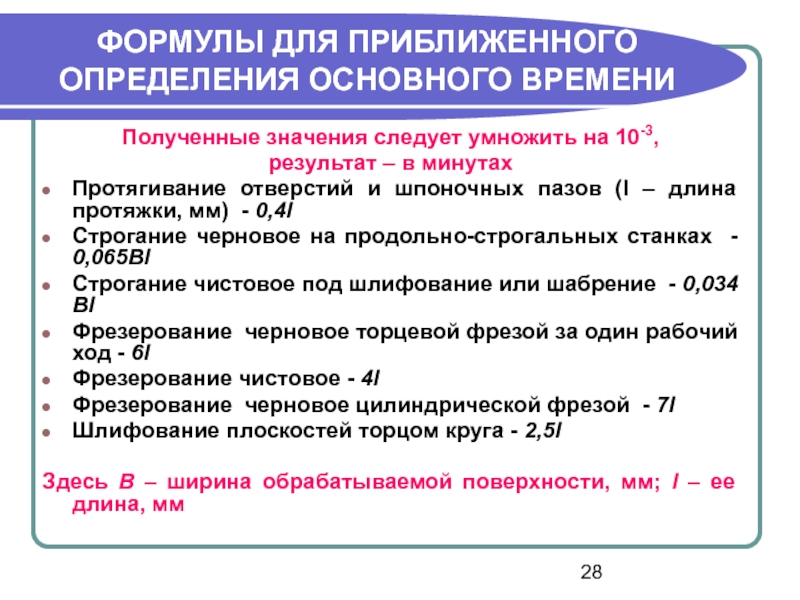

- 28. ФОРМУЛЫ ДЛЯ ПРИБЛИЖЕННОГО ОПРЕДЕЛЕНИЯ ОСНОВНОГО ВРЕМЕНИ Полученные

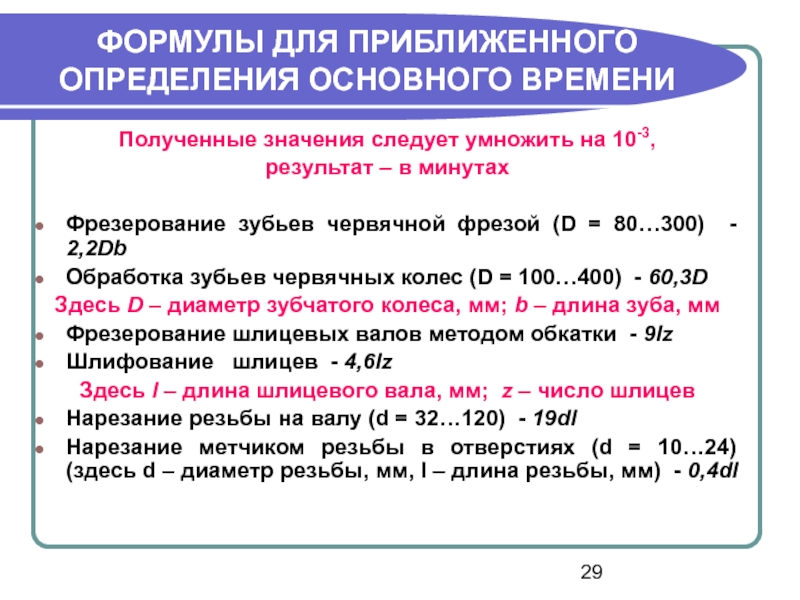

- 29. ФОРМУЛЫ ДЛЯ ПРИБЛИЖЕННОГО ОПРЕДЕЛЕНИЯ ОСНОВНОГО ВРЕМЕНИ Полученные

- 30. ОПРЕДЕЛЕНИЕ ШТУЧНОГО И ШТУЧНО-КАЛЬКУЛЯЦИОННОГО ВРЕМЕНИ Для определения

- 31. ЗНАЧЕНИЯ КОЭФФИЦИЕНТА k В ФОРМУЛЕ T шт-к = k Tо

- 32. Технологические основы увеличения производительности

- 33. ТЕХНОЛОГИЧЕСКИЕ ОСНОВЫ УВЕЛИЧЕНИЯ ПРОИЗВОДИТЕЛЬНОСТИ Производительность обработки -

- 34. УВЕЛИЧЕНИЕ ПРОИЗВОДИТЕЛЬНОСТИ СОКРАЩЕНИЕМ ПОДГОТОВИТЕЛЬНО-ЗАКЛЮЧИТЕЛЬНОГО ВРЕМЕНИ

- 35. УВЕЛИЧЕНИЕ ПРОИЗВОДИТЕЛЬНОСТИ СОКРАЩЕНИЕМ ПОДГОТОВИТЕЛЬНО-ЗАКЛЮЧИТЕЛЬНОГО ВРЕМЕНИ Радикальным

- 36. УВЕЛИЧЕНИЕ ПРОИЗВОДИТЕЛЬНОСТИ СОКРАЩЕНИЕМ ШТУЧНОГО ВРЕМЕНИ Тш

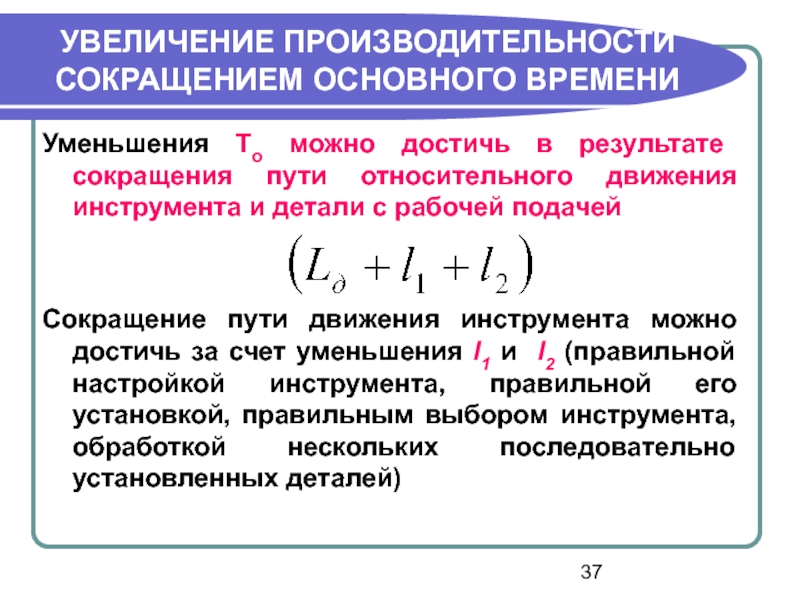

- 37. УВЕЛИЧЕНИЕ ПРОИЗВОДИТЕЛЬНОСТИ СОКРАЩЕНИЕМ ОСНОВНОГО ВРЕМЕНИ

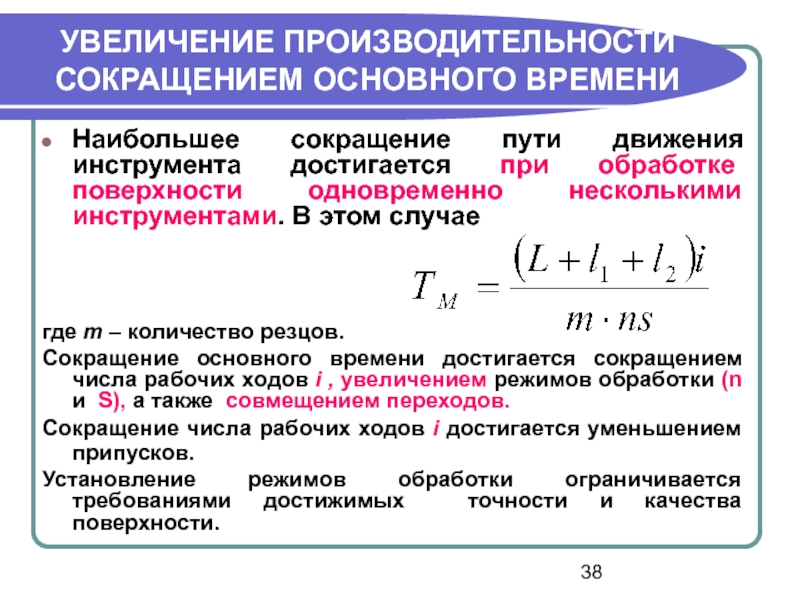

- 38. УВЕЛИЧЕНИЕ ПРОИЗВОДИТЕЛЬНОСТИ СОКРАЩЕНИЕМ ОСНОВНОГО ВРЕМЕНИ Наибольшее сокращение

- 39. УВЕЛИЧЕНИЕ ПРОИЗВОДИТЕЛЬНОСТИ СОКРАЩЕНИЕМ ВСПОМОГАТЕЛЬНОГО ВРЕМЕНИ

- 40. УВЕЛИЧЕНИЕ ПРОИЗВОДИТЕЛЬНОСТИ СОВМЕЩЕНИЕМ ПЕРЕХОДОВ Обработку нескольких поверхностей

- 41. УВЕЛИЧЕНИЕ ПРОИЗВОДИТЕЛЬНОСТИ СОВМЕСТНОЙ ОБРАБОТКОЙ ДЕТАЛЕЙ При увеличении

- 42. УВЕЛИЧЕНИЕ ПРОИЗВОДИТЕЛЬНОСТИ СОВМЕСТНОЙ ОБРАБОТКОЙ ДЕТАЛЕЙ При комбинированной

- 43. УВЕЛИЧЕНИЕ ПРОИЗВОДИТЕЛЬНОСТИ ОДНОВРЕМЕННЫМ ИСПОЛЬЗОВАНИЕМ СОВМЕЩЕНИЯ ПЕРЕХОДОВ

- 44. УВЕЛИЧЕНИЕ ПРОИЗВОДИТЕЛЬНОСТИ ЗА СЧЕТ АВТОМАТИЗАЦИИ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

- 45. УВЕЛИЧЕНИЕ ПРОИЗВОДИТЕЛЬНОСТИ ЗА СЧЕТ СОЗДАНИЯ АВТОМАТИЗИРОВАННЫХ ПРОИЗВОДСТВ

- 46. УВЕЛИЧЕНИЕ ПРОИЗВОДИТЕЛЬНОСТИ ЗА СЧЕТ СОЗДАНИЯ АВТОМАТИЗИРОВАННЫХ ТЕХНОЛОГИЧЕСКИХ

- 47. УВЕЛИЧЕНИЕ ПРОИЗВОДИТЕЛЬНОСТИ ЗА СЧЕТ СОЗДАНИЯ ГИБКИХ ПРОИЗВОДСТВЕННЫХ

- 48. Технико-экономические показатели технологических процессов и их себестоимость

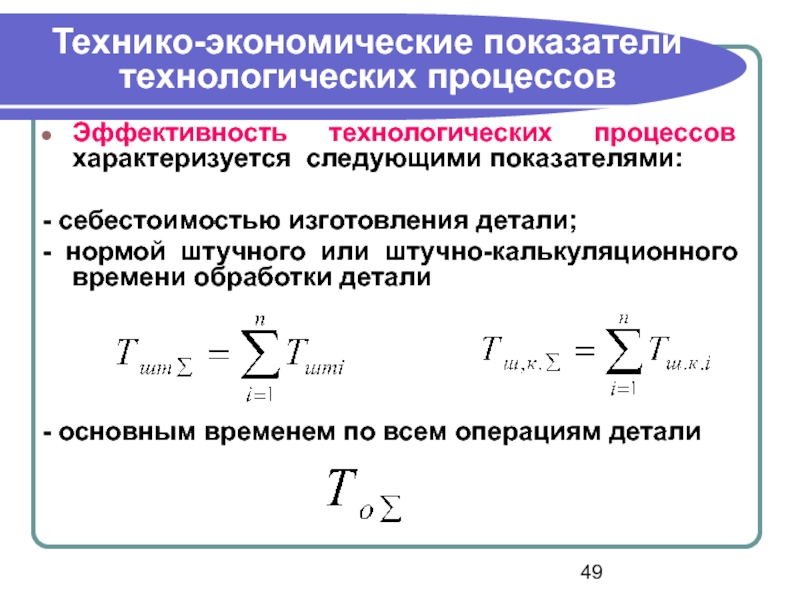

- 49. Технико-экономические показатели технологических процессов Эффективность технологических процессов

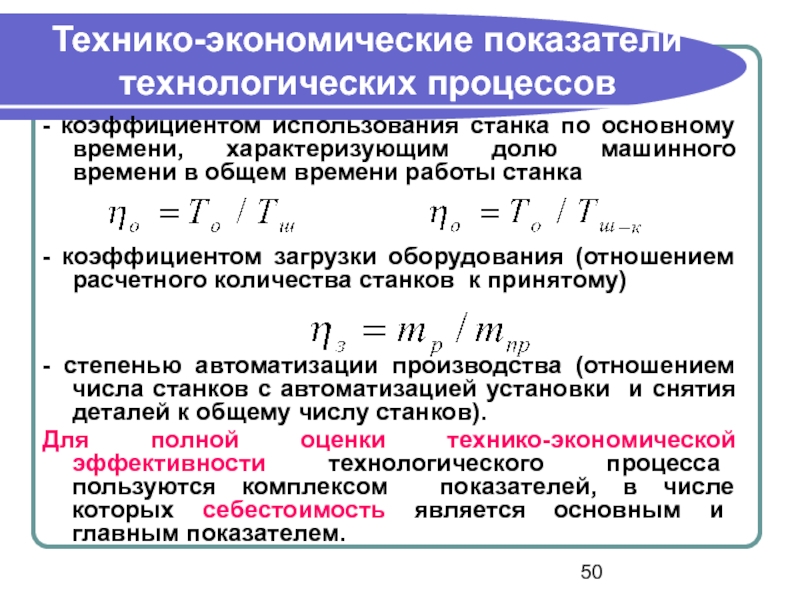

- 50. Технико-экономические показатели технологических процессов - коэффициентом использования

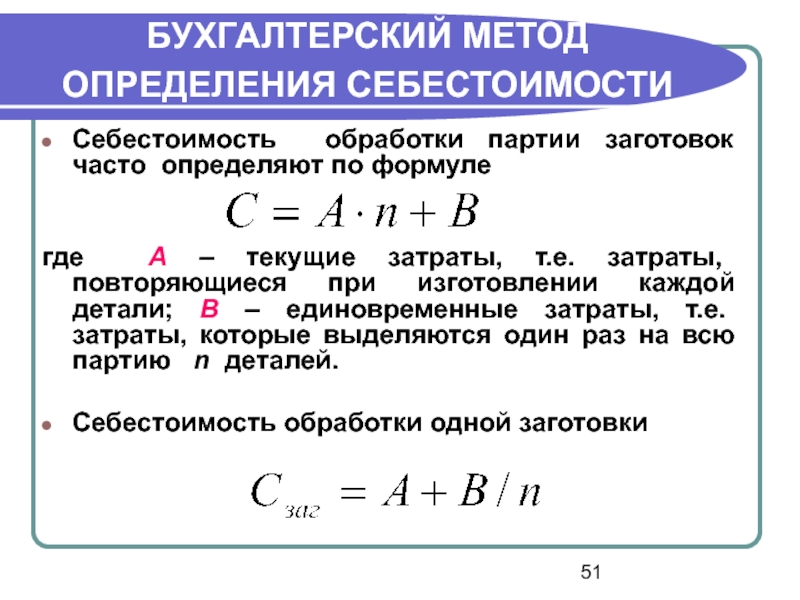

- 51. БУХГАЛТЕРСКИЙ МЕТОД ОПРЕДЕЛЕНИЯ СЕБЕСТОИМОСТИ Себестоимость обработки

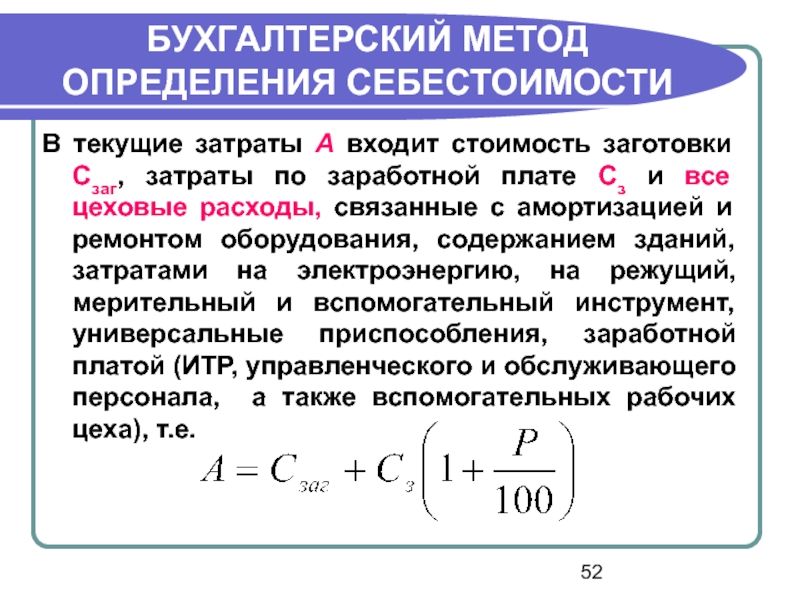

- 52. БУХГАЛТЕРСКИЙ МЕТОД ОПРЕДЕЛЕНИЯ СЕБЕСТОИМОСТИ В текущие затраты

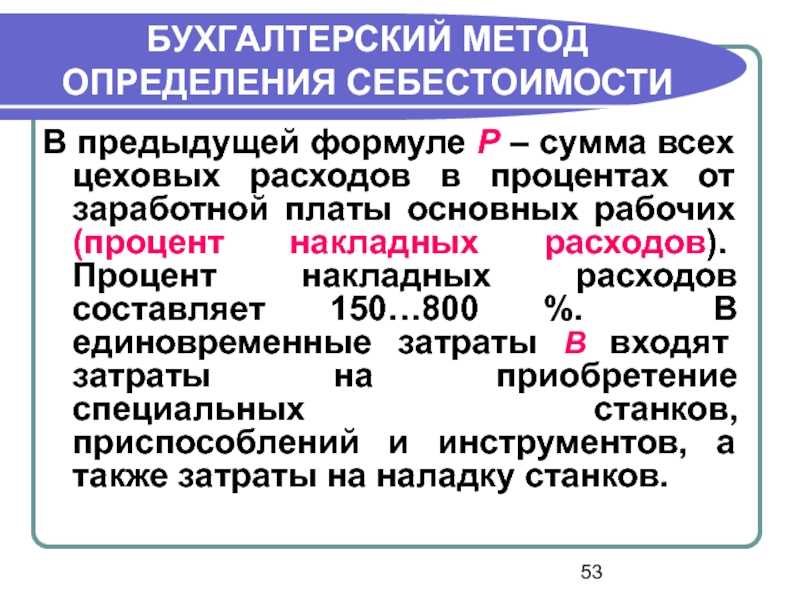

- 53. БУХГАЛТЕРСКИЙ МЕТОД ОПРЕДЕЛЕНИЯ СЕБЕСТОИМОСТИ В предыдущей формуле

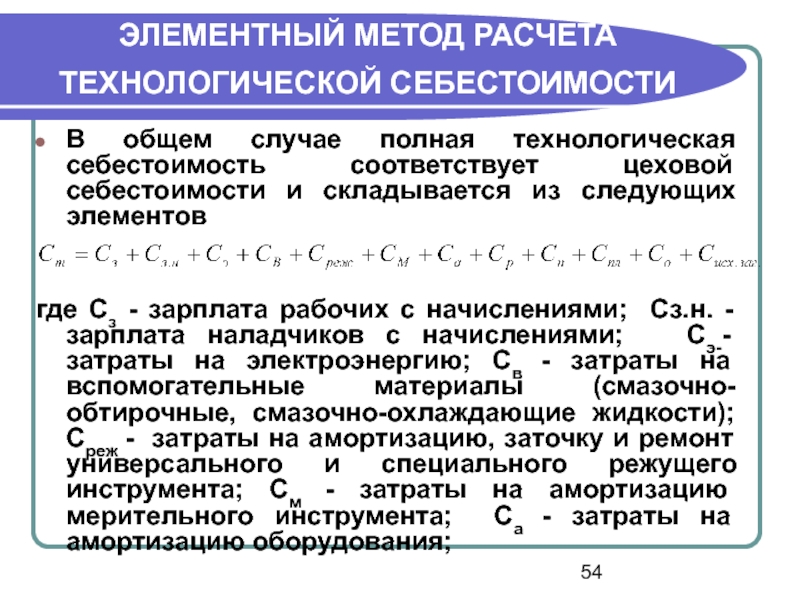

- 54. ЭЛЕМЕНТНЫЙ МЕТОД РАСЧЕТА ТЕХНОЛОГИЧЕСКОЙ СЕБЕСТОИМОСТИ В

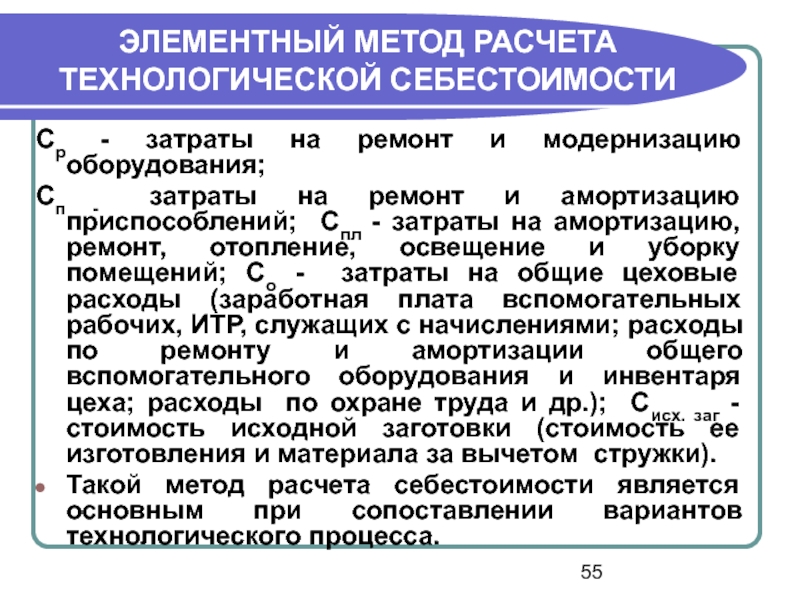

- 55. ЭЛЕМЕНТНЫЙ МЕТОД РАСЧЕТА ТЕХНОЛОГИЧЕСКОЙ СЕБЕСТОИМОСТИ Ср -

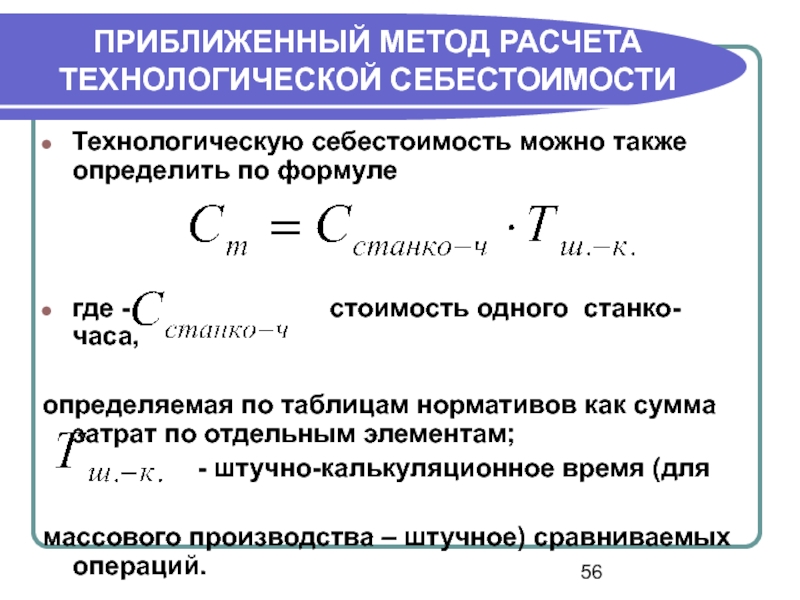

- 56. ПРИБЛИЖЕННЫЙ МЕТОД РАСЧЕТА ТЕХНОЛОГИЧЕСКОЙ СЕБЕСТОИМОСТИ Технологическую себестоимость

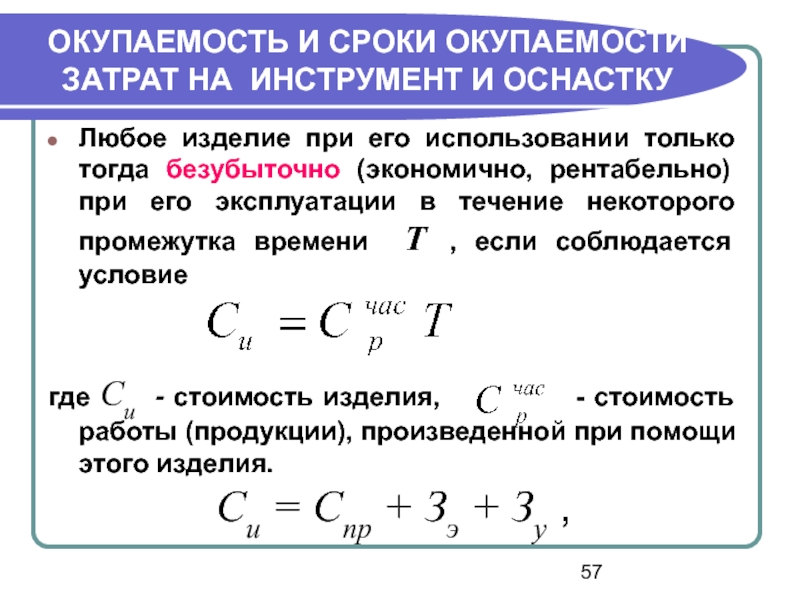

- 57. ОКУПАЕМОСТЬ И СРОКИ ОКУПАЕМОСТИ ЗАТРАТ НА ИНСТРУМЕНТ

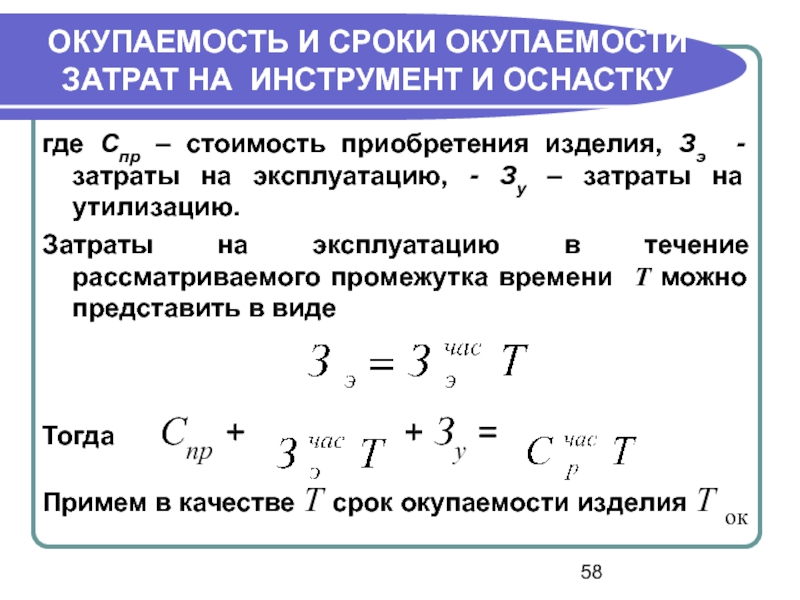

- 58. ОКУПАЕМОСТЬ И СРОКИ ОКУПАЕМОСТИ ЗАТРАТ НА ИНСТРУМЕНТ

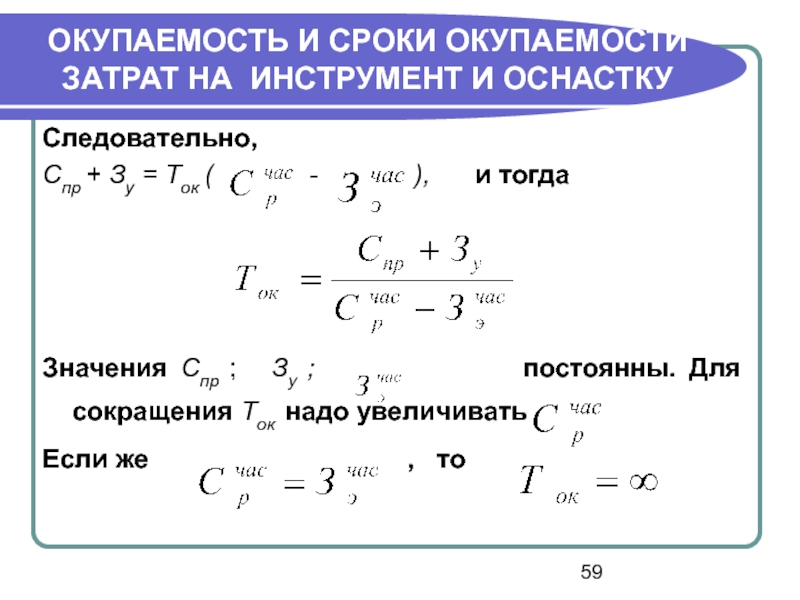

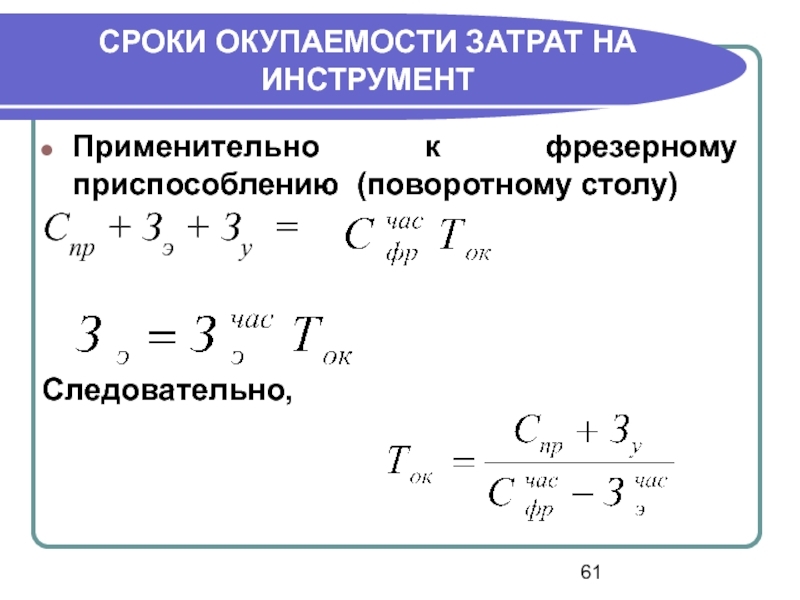

- 59. ОКУПАЕМОСТЬ И СРОКИ ОКУПАЕМОСТИ ЗАТРАТ НА ИНСТРУМЕНТ

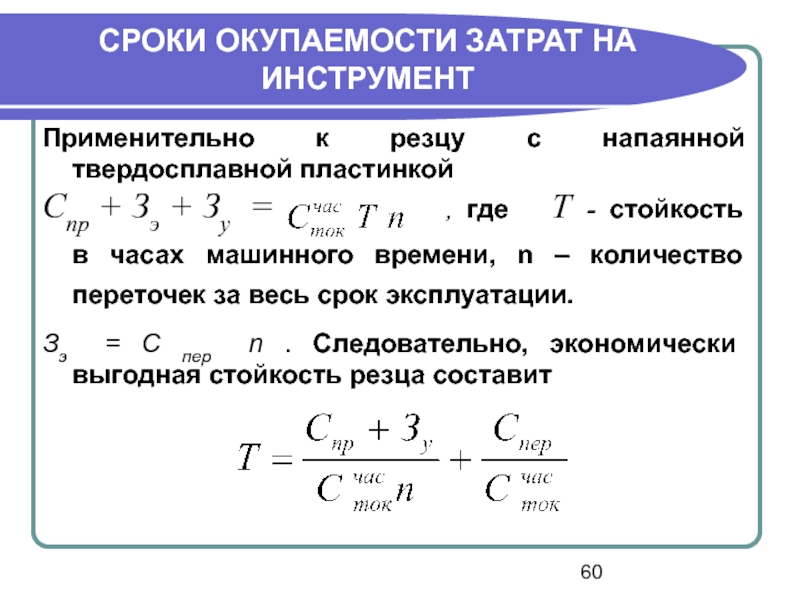

- 60. СРОКИ ОКУПАЕМОСТИ ЗАТРАТ НА ИНСТРУМЕНТ Применительно к

- 61. СРОКИ ОКУПАЕМОСТИ ЗАТРАТ НА ИНСТРУМЕНТ Применительно к

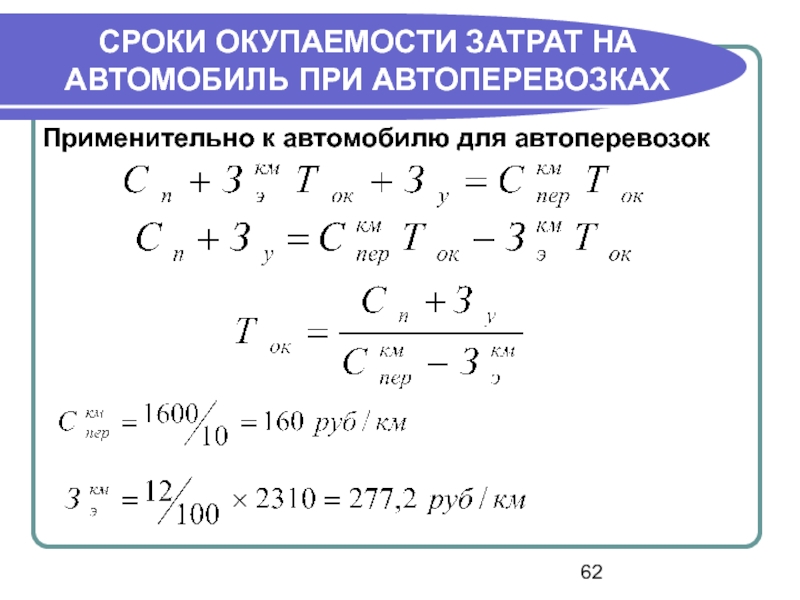

- 62. СРОКИ ОКУПАЕМОСТИ ЗАТРАТ НА АВТОМОБИЛЬ ПРИ АВТОПЕРЕВОЗКАХ

Слайд 1Тема 10. Производительность и техническое нормирование работ. Технологические основы увеличения производительности.

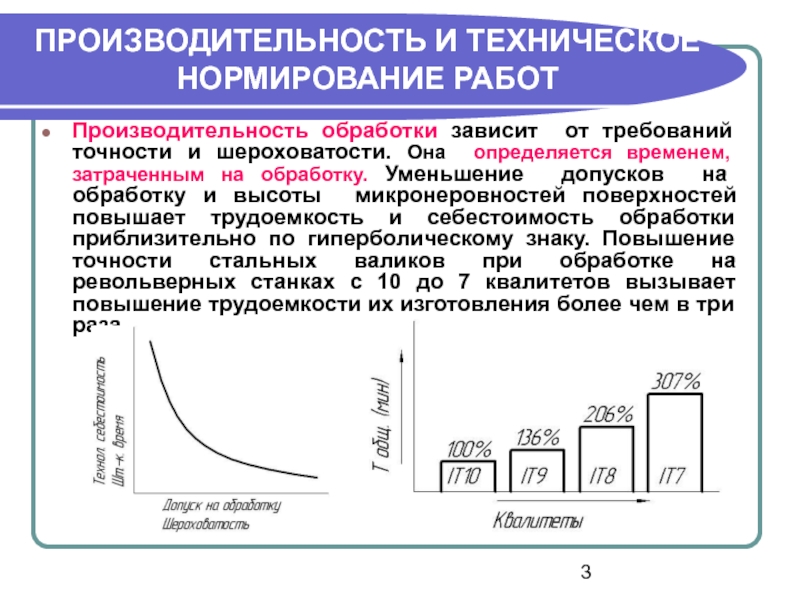

Слайд 3ПРОИЗВОДИТЕЛЬНОСТЬ И ТЕХНИЧЕСКОЕ НОРМИРОВАНИЕ РАБОТ

Производительность обработки зависит от требований точности и

Слайд 4ПРОИЗВОДИТЕЛЬНОСТЬ И ТЕХНИЧЕСКОЕ НОРМИРОВАНИЕ РАБОТ

Производительность обработки - это величина, обратная трудоемкости

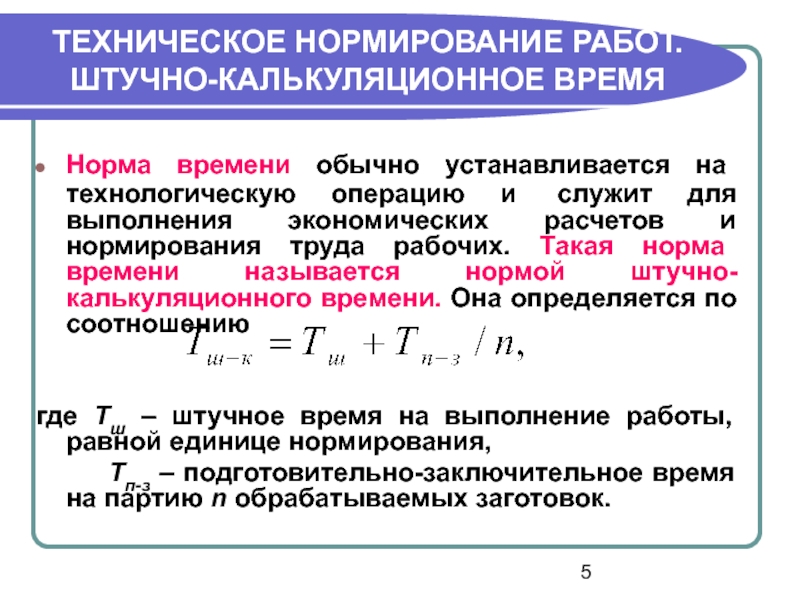

Слайд 5ТЕХНИЧЕСКОЕ НОРМИРОВАНИЕ РАБОТ. ШТУЧНО-КАЛЬКУЛЯЦИОННОЕ ВРЕМЯ

Норма времени обычно устанавливается на технологическую операцию

где Тш – штучное время на выполнение работы, равной единице нормирования,

Тп-з – подготовительно-заключительное время на партию n обрабатываемых заготовок.

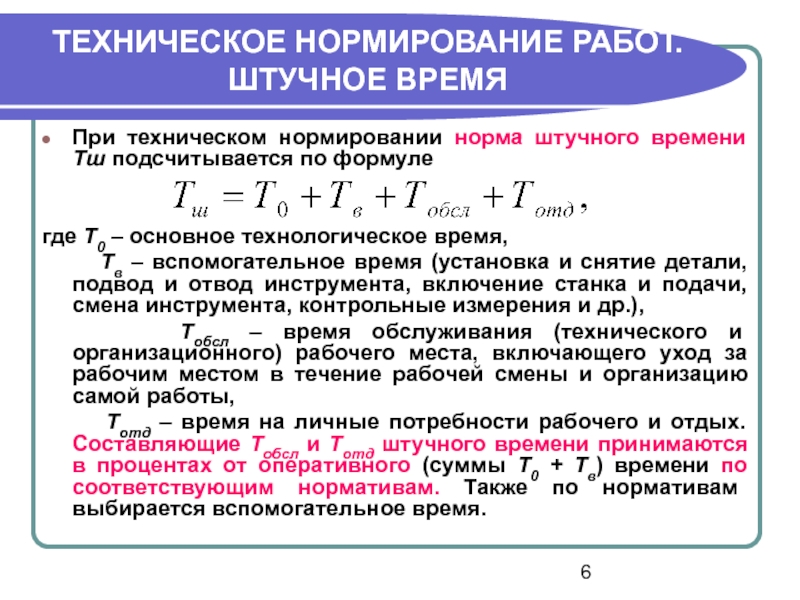

Слайд 6ТЕХНИЧЕСКОЕ НОРМИРОВАНИЕ РАБОТ. ШТУЧНОЕ ВРЕМЯ

При техническом нормировании норма штучного времени Тш

где Т0 – основное технологическое время,

Тв – вспомогательное время (установка и снятие детали, подвод и отвод инструмента, включение станка и подачи, смена инструмента, контрольные измерения и др.),

Tобсл – время обслуживания (технического и организационного) рабочего места, включающего уход за рабочим местом в течение рабочей смены и организацию самой работы,

Тотд – время на личные потребности рабочего и отдых. Составляющие Тобсл и Тотд штучного времени принимаются в процентах от оперативного (суммы Т0 + Тв) времени по соответствующим нормативам. Также по нормативам выбирается вспомогательное время.

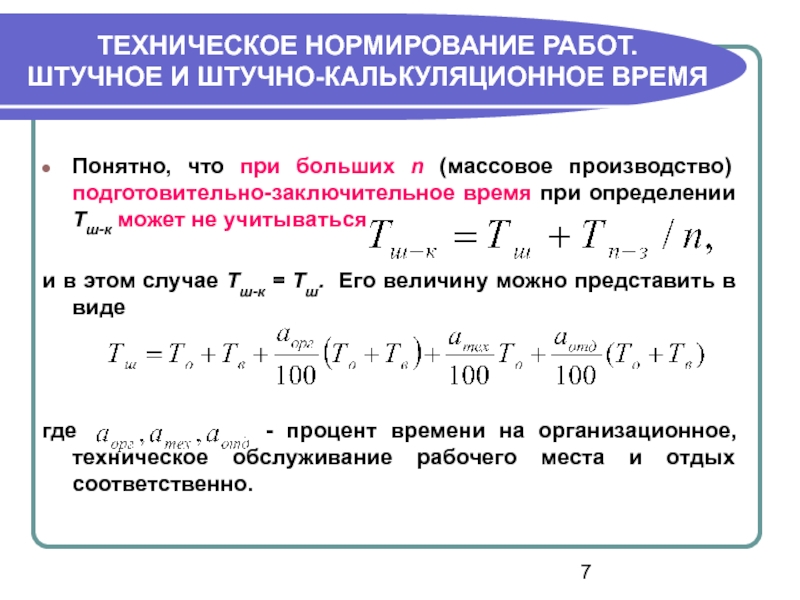

Слайд 7ТЕХНИЧЕСКОЕ НОРМИРОВАНИЕ РАБОТ. ШТУЧНОЕ И ШТУЧНО-КАЛЬКУЛЯЦИОННОЕ ВРЕМЯ

Понятно, что при больших n

и в этом случае Тш-к = Тш. Его величину можно представить в виде

где - процент времени на организационное, техническое обслуживание рабочего места и отдых соответственно.

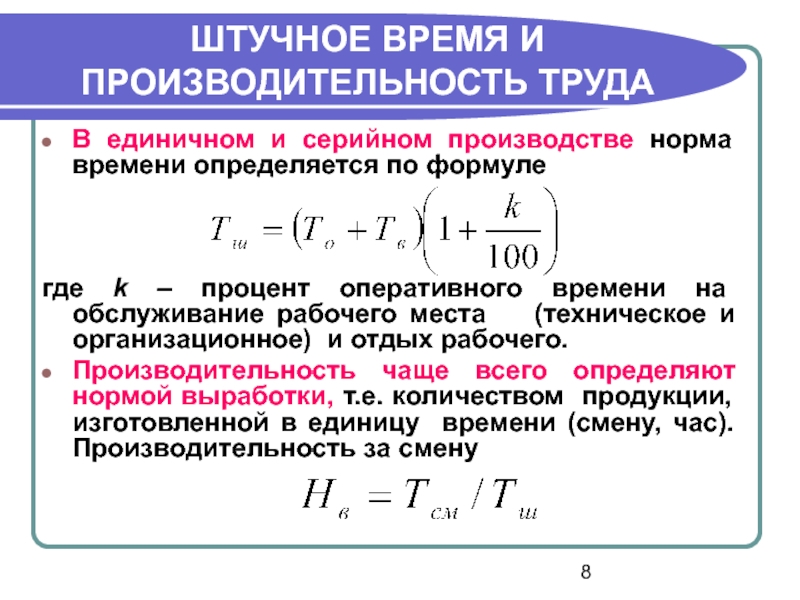

Слайд 8ШТУЧНОЕ ВРЕМЯ И ПРОИЗВОДИТЕЛЬНОСТЬ ТРУДА

В единичном и серийном производстве норма времени

где k – процент оперативного времени на обслуживание рабочего места (техническое и организационное) и отдых рабочего.

Производительность чаще всего определяют нормой выработки, т.е. количеством продукции, изготовленной в единицу времени (смену, час). Производительность за смену

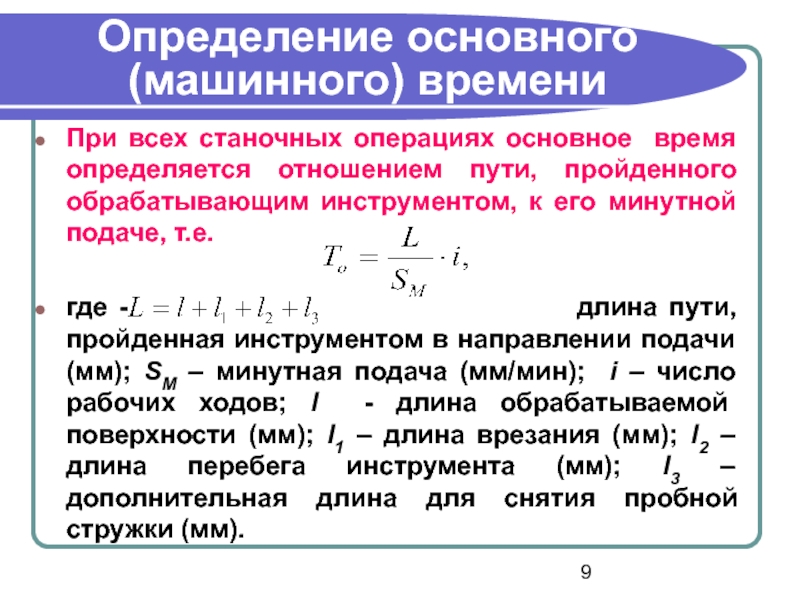

Слайд 9Определение основного (машинного) времени

При всех станочных операциях основное время определяется

где - длина пути, пройденная инструментом в направлении подачи (мм); SМ – минутная подача (мм/мин); i – число рабочих ходов; l - длина обрабатываемой поверхности (мм); l1 – длина врезания (мм); l2 – длина перебега инструмента (мм); l3 – дополнительная длина для снятия пробной стружки (мм).

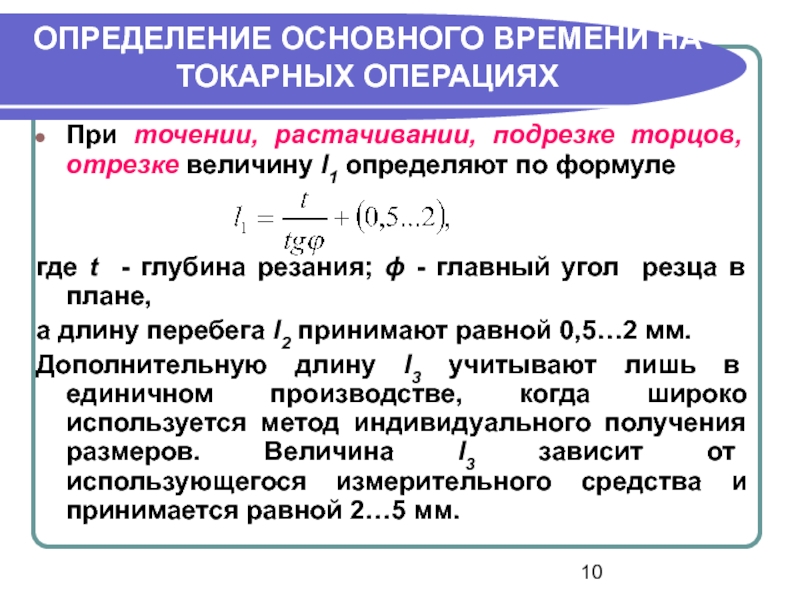

Слайд 10ОПРЕДЕЛЕНИЕ ОСНОВНОГО ВРЕМЕНИ НА ТОКАРНЫХ ОПЕРАЦИЯХ

При точении, растачивании, подрезке торцов,

где t - глубина резания; ϕ - главный угол резца в плане,

а длину перебега l2 принимают равной 0,5…2 мм.

Дополнительную длину l3 учитывают лишь в единичном производстве, когда широко используется метод индивидуального получения размеров. Величина l3 зависит от использующегося измерительного средства и принимается равной 2…5 мм.

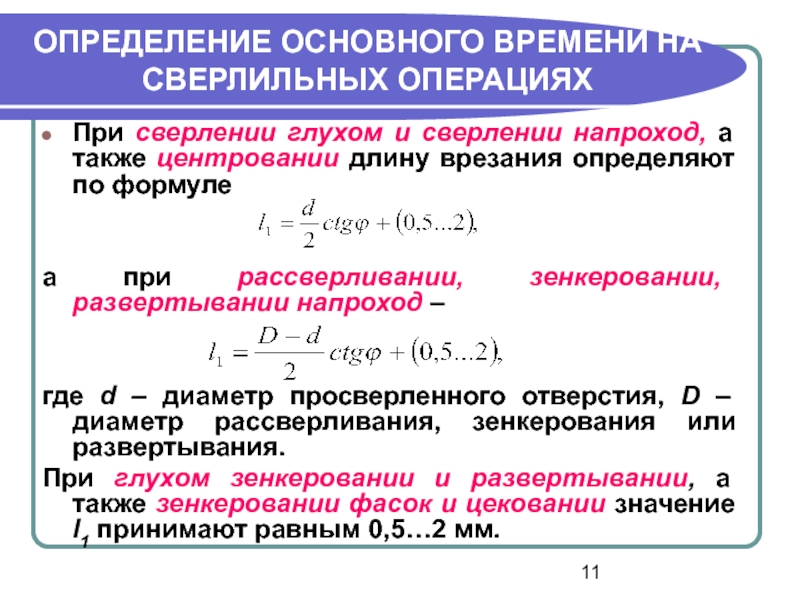

Слайд 11ОПРЕДЕЛЕНИЕ ОСНОВНОГО ВРЕМЕНИ НА СВЕРЛИЛЬНЫХ ОПЕРАЦИЯХ

При сверлении глухом и сверлении напроход,

а при рассверливании, зенкеровании, развертывании напроход –

где d – диаметр просверленного отверстия, D – диаметр рассверливания, зенкерования или развертывания.

При глухом зенкеровании и развертывании, а также зенкеровании фасок и цековании значение l1 принимают равным 0,5…2 мм.

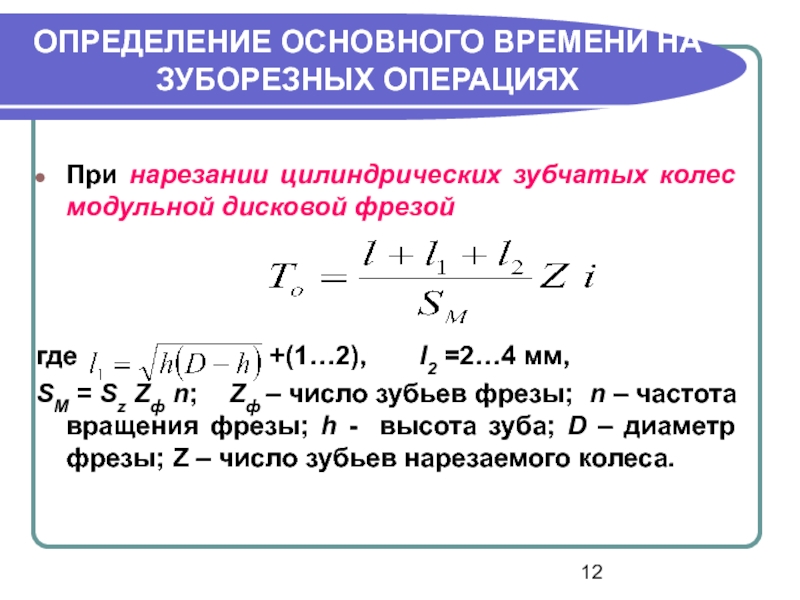

Слайд 12ОПРЕДЕЛЕНИЕ ОСНОВНОГО ВРЕМЕНИ НА ЗУБОРЕЗНЫХ ОПЕРАЦИЯХ

При нарезании цилиндрических зубчатых колес модульной

где +(1…2), l2 =2…4 мм,

SМ = Sz Zф n; Zф – число зубьев фрезы; n – частота вращения фрезы; h - высота зуба; D – диаметр фрезы; Z – число зубьев нарезаемого колеса.

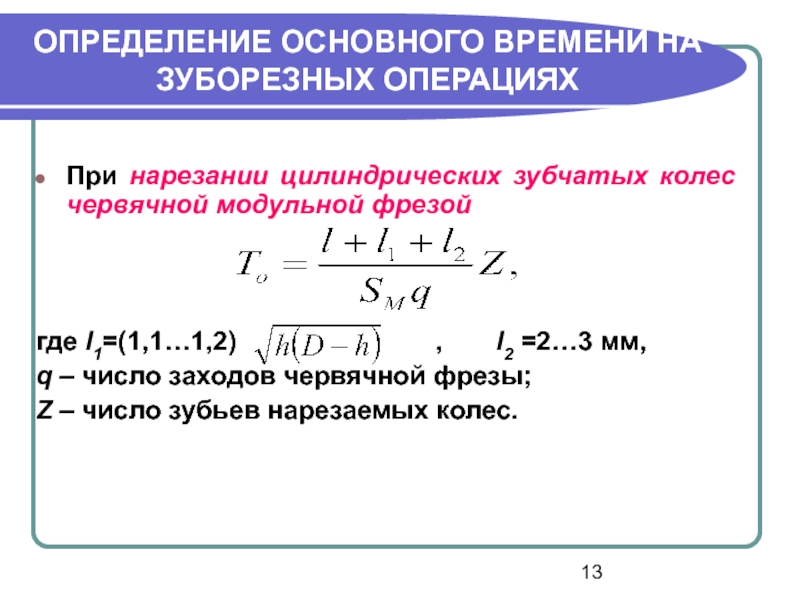

Слайд 13ОПРЕДЕЛЕНИЕ ОСНОВНОГО ВРЕМЕНИ НА ЗУБОРЕЗНЫХ ОПЕРАЦИЯХ

При нарезании цилиндрических зубчатых колес червячной

где l1=(1,1…1,2) , l2 =2…3 мм,

q – число заходов червячной фрезы;

Z – число зубьев нарезаемых колес.

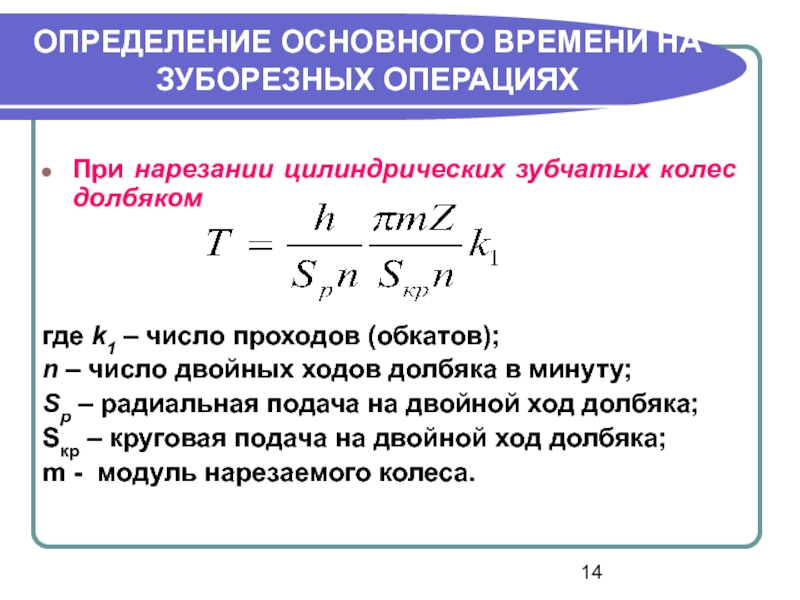

Слайд 14ОПРЕДЕЛЕНИЕ ОСНОВНОГО ВРЕМЕНИ НА ЗУБОРЕЗНЫХ ОПЕРАЦИЯХ

При нарезании цилиндрических зубчатых колес долбяком

где

n – число двойных ходов долбяка в минуту;

Sp – радиальная подача на двойной ход долбяка;

Sкр – круговая подача на двойной ход долбяка;

m - модуль нарезаемого колеса.

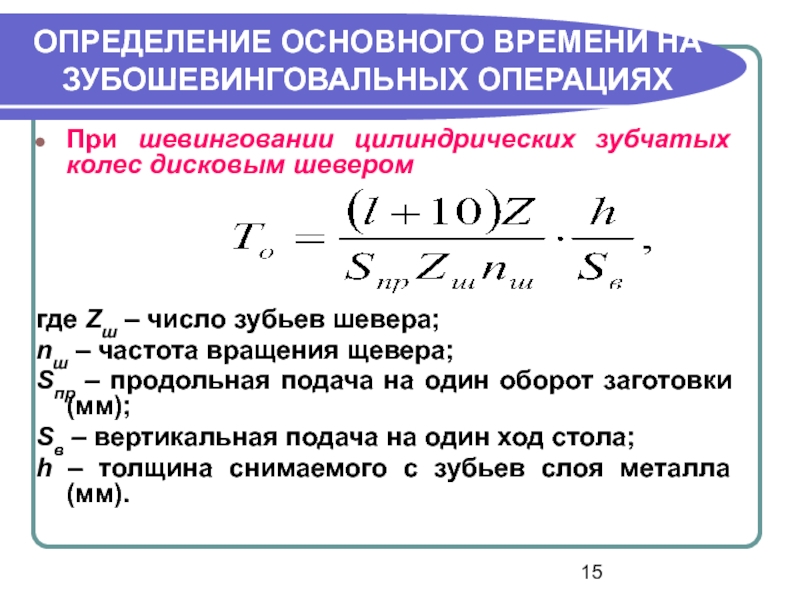

Слайд 15ОПРЕДЕЛЕНИЕ ОСНОВНОГО ВРЕМЕНИ НА ЗУБОШЕВИНГОВАЛЬНЫХ ОПЕРАЦИЯХ

При шевинговании цилиндрических зубчатых колес дисковым

где Zш – число зубьев шевера;

nш – частота вращения щевера;

Sпр – продольная подача на один оборот заготовки (мм);

Sв – вертикальная подача на один ход стола;

h – толщина снимаемого с зубьев слоя металла (мм).

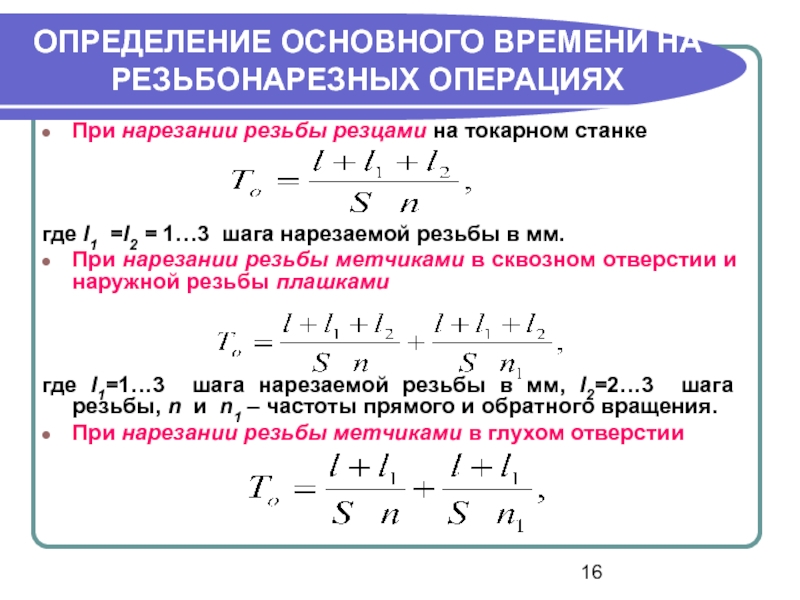

Слайд 16ОПРЕДЕЛЕНИЕ ОСНОВНОГО ВРЕМЕНИ НА РЕЗЬБОНАРЕЗНЫХ ОПЕРАЦИЯХ

При нарезании резьбы резцами на токарном

где l1 =l2 = 1…3 шага нарезаемой резьбы в мм.

При нарезании резьбы метчиками в сквозном отверстии и наружной резьбы плашками

где l1=1…3 шага нарезаемой резьбы в мм, l2=2…3 шага резьбы, n и n1 – частоты прямого и обратного вращения.

При нарезании резьбы метчиками в глухом отверстии

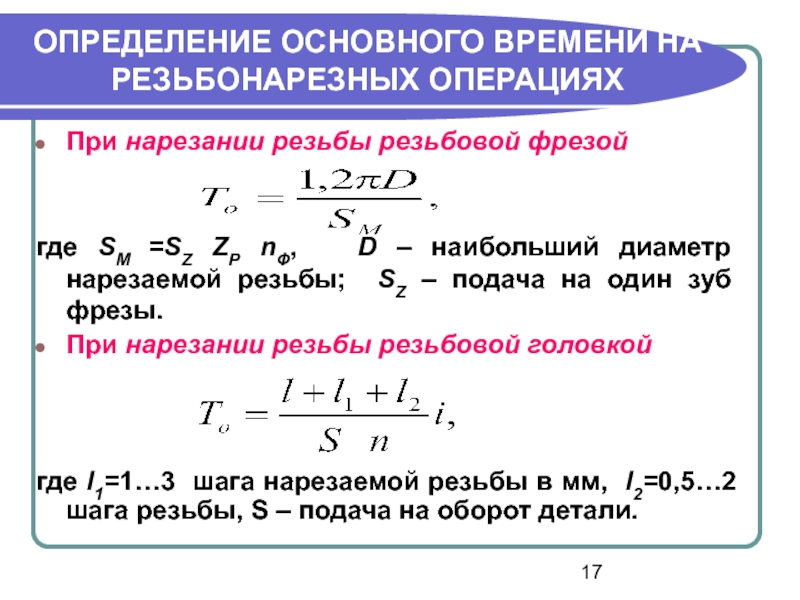

Слайд 17ОПРЕДЕЛЕНИЕ ОСНОВНОГО ВРЕМЕНИ НА РЕЗЬБОНАРЕЗНЫХ ОПЕРАЦИЯХ

При нарезании резьбы резьбовой фрезой

где SM =SZ ZP nФ, D – наибольший диаметр нарезаемой резьбы; SZ – подача на один зуб фрезы.

При нарезании резьбы резьбовой головкой

где l1=1…3 шага нарезаемой резьбы в мм, l2=0,5…2 шага резьбы, S – подача на оборот детали.

Слайд 18ОПРЕДЕЛЕНИЕ ОСНОВНОГО ВРЕМЕНИ НА РЕЗЬБОНАРЕЗНЫХ ОПЕРАЦИЯХ

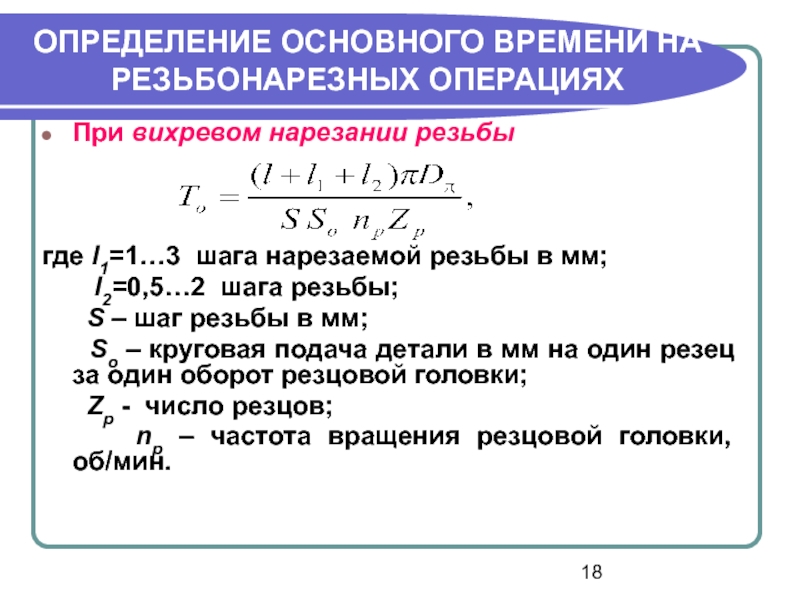

При вихревом нарезании резьбы

где l1=1…3 шага

l2=0,5…2 шага резьбы;

S – шаг резьбы в мм;

So – круговая подача детали в мм на один резец за один оборот резцовой головки;

Zp - число резцов;

nр – частота вращения резцовой головки, об/мин.

Слайд 19ОПРЕДЕЛЕНИЕ ОСНОВНОГО ВРЕМЕНИ НА ФРЕЗЕРНЫХ ОПЕРАЦИЯХ

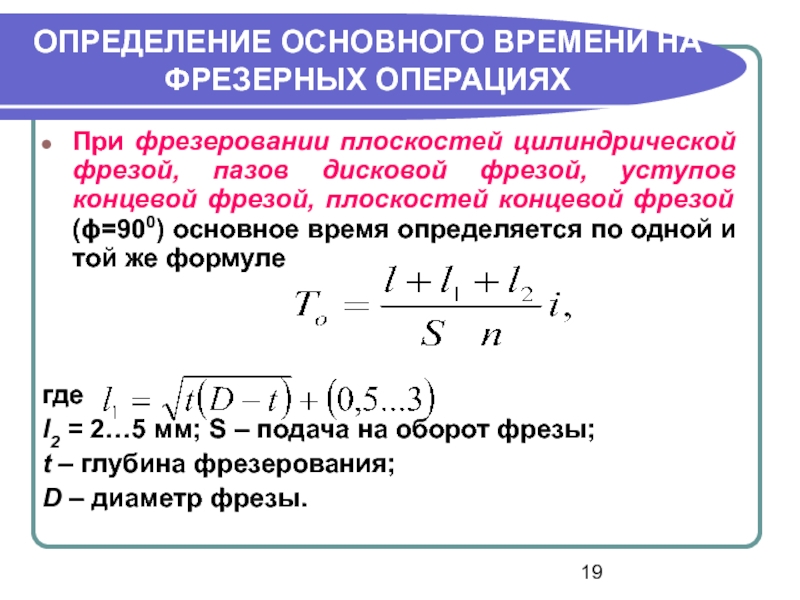

При фрезеровании плоскостей цилиндрической фрезой, пазов

где

l2 = 2…5 мм; S – подача на оборот фрезы;

t – глубина фрезерования;

D – диаметр фрезы.

Слайд 20ОПРЕДЕЛЕНИЕ ОСНОВНОГО ВРЕМЕНИ НА ШПОНОЧНОФРЕЗЕРНЫХ ОПЕРАЦИЯХ

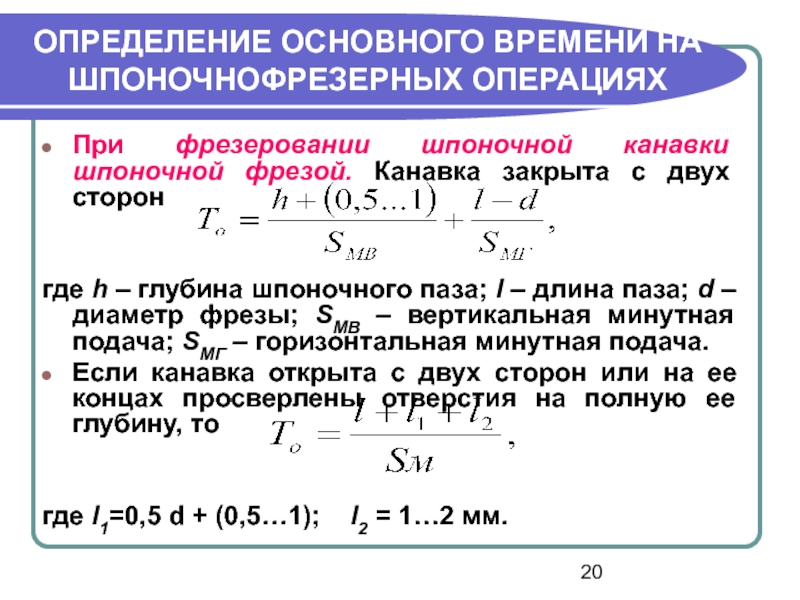

При фрезеровании шпоночной канавки шпоночной фрезой.

где h – глубина шпоночного паза; l – длина паза; d – диаметр фрезы; SMB – вертикальная минутная подача; SMГ – горизонтальная минутная подача.

Если канавка открыта с двух сторон или на ее концах просверлены отверстия на полную ее глубину, то

где l1=0,5 d + (0,5…1); l2 = 1…2 мм.

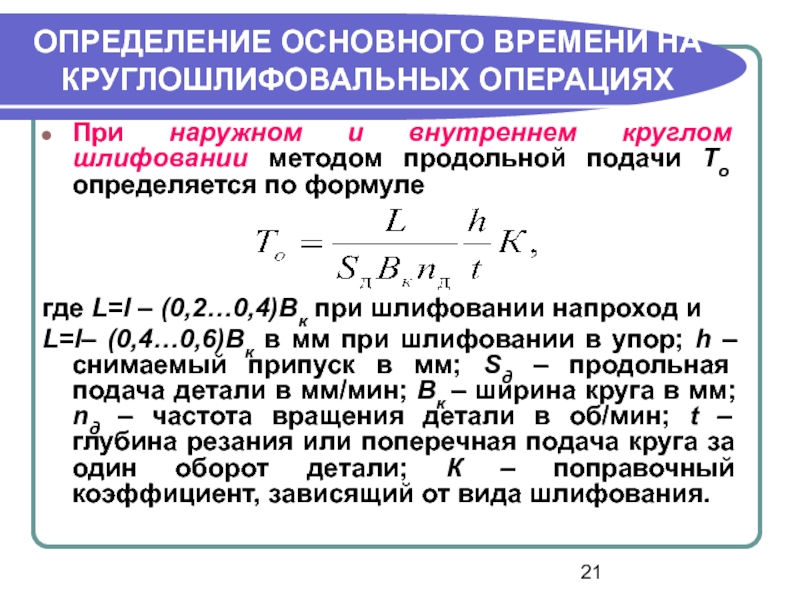

Слайд 21ОПРЕДЕЛЕНИЕ ОСНОВНОГО ВРЕМЕНИ НА КРУГЛОШЛИФОВАЛЬНЫХ ОПЕРАЦИЯХ

При наружном и внутреннем круглом шлифовании

где L=l – (0,2…0,4)Вк при шлифовании напроход и

L=l– (0,4…0,6)Вк в мм при шлифовании в упор; h – снимаемый припуск в мм; Sд – продольная подача детали в мм/мин; Вк – ширина круга в мм; nд – частота вращения детали в об/мин; t – глубина резания или поперечная подача круга за один оборот детали; К – поправочный коэффициент, зависящий от вида шлифования.

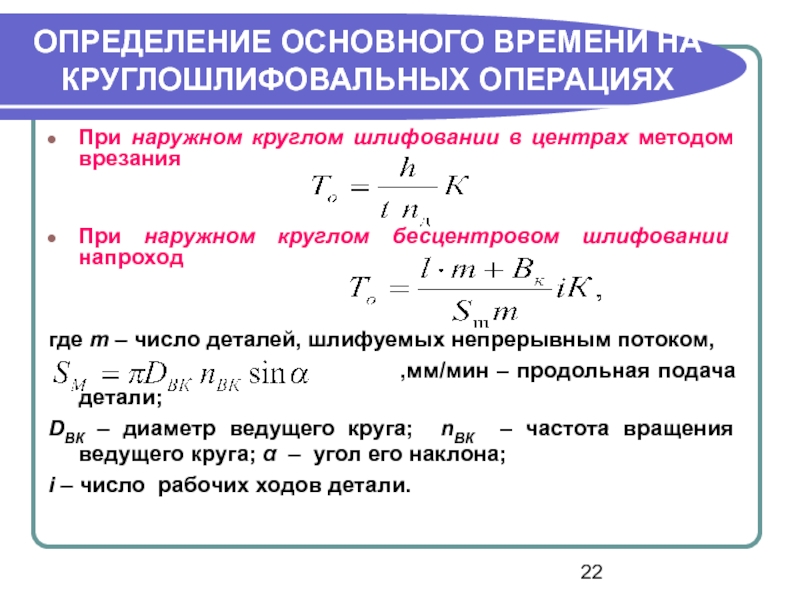

Слайд 22ОПРЕДЕЛЕНИЕ ОСНОВНОГО ВРЕМЕНИ НА КРУГЛОШЛИФОВАЛЬНЫХ ОПЕРАЦИЯХ

При наружном круглом шлифовании в центрах

При наружном круглом бесцентровом шлифовании напроход

где m – число деталей, шлифуемых непрерывным потоком,

,мм/мин – продольная подача детали;

DВК – диаметр ведущего круга; nВК – частота вращения ведущего круга; α – угол его наклона;

i – число рабочих ходов детали.

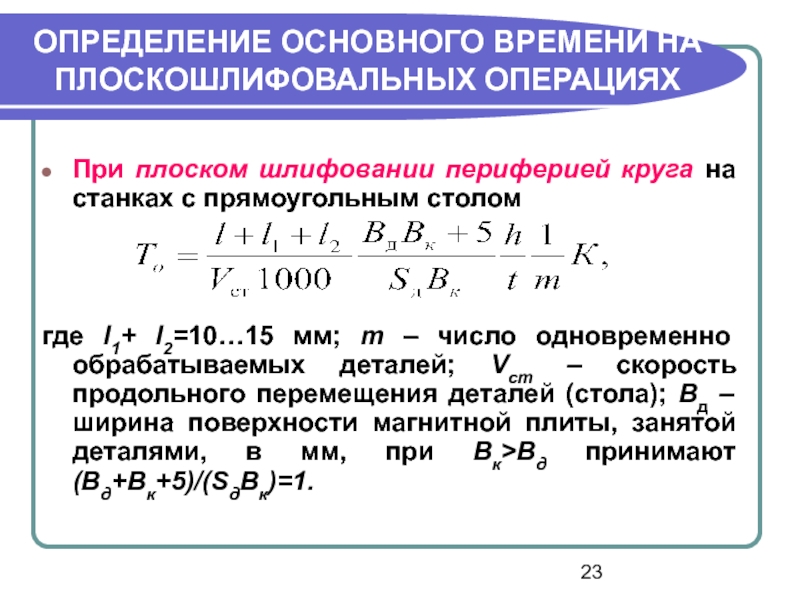

Слайд 23ОПРЕДЕЛЕНИЕ ОСНОВНОГО ВРЕМЕНИ НА ПЛОСКОШЛИФОВАЛЬНЫХ ОПЕРАЦИЯХ

При плоском шлифовании периферией круга на

где l1+ l2=10…15 мм; m – число одновременно обрабатываемых деталей; Vcт – скорость продольного перемещения деталей (стола); Вд – ширина поверхности магнитной плиты, занятой деталями, в мм, при Вк>Вд принимают (Вд+Вк+5)/(SдВк)=1.

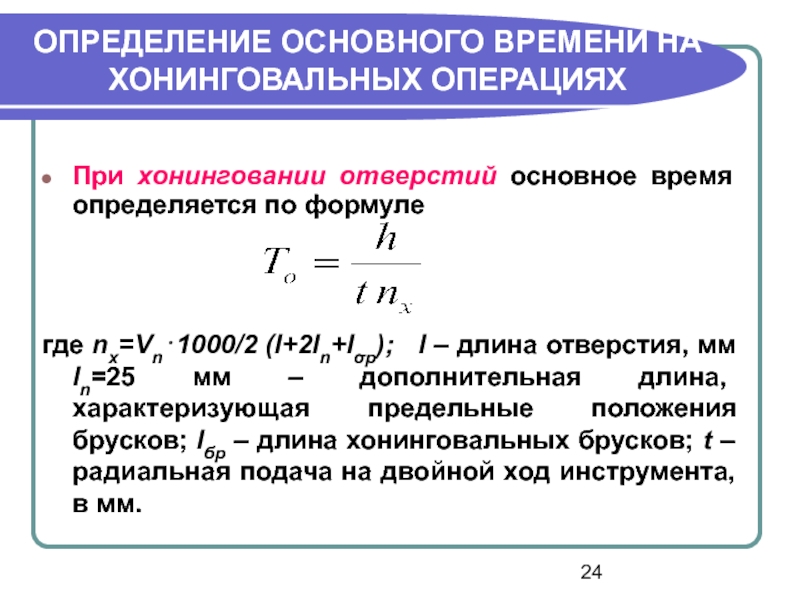

Слайд 24ОПРЕДЕЛЕНИЕ ОСНОВНОГО ВРЕМЕНИ НА ХОНИНГОВАЛЬНЫХ ОПЕРАЦИЯХ

При хонинговании отверстий основное время определяется

где nх=Vn⋅1000/2 (l+2ln+lσp); l – длина отверстия, мм ln=25 мм – дополнительная длина, характеризующая предельные положения брусков; lбр – длина хонинговальных брусков; t – радиальная подача на двойной ход инструмента, в мм.

Слайд 25ОПРЕДЕЛЕНИЕ ОСНОВНОГО ВРЕМЕНИ НА ПРОТЯЖНЫХ ОПЕРАЦИЯХ

При протягивании отверстий гладких и шлицевых

где

Приведенные выше формулы для определения основного (машинного) времени, поправочные коэффициенты и рекомендации по их использованию при проведении расчетов можно найти в справочниках. Там же можно найти формулы для других способов обработки деталей, которые здесь не приводятся

Слайд 26ФОРМУЛЫ ДЛЯ ПРИБЛИЖЕННОГО ОПРЕДЕЛЕНИЯ ОСНОВНОГО ВРЕМЕНИ

Полученные значения следует умножить на

результат – в минутах

Черновая обточка за один рабочий ход - 0,17 dl

Обточка по 11 квалитету - 0,1dl

Обточка по 9 квалитету - 0,17dl

Черновая подрезка торца Ra = 6,3 мкм - 0,037(D2 – d2)

Чистовая подрезка торца - 0,052(D2 – d2)

Отрезка - 0,19 D2

Черновое и чистовое обтачивание фасонным резцом - 0,63(D2 – d2)

Шлифование грубое по 11 квалитету - 0,07dl

Шлифование чистовое по 9 квалитету - 0,1dl

Шлифование чистовое по 6 квалитету - 0,15dl

Растачивание отверстий на токарном станке - 0,18dl

Здесь d – диаметр, l – длина обрабатываемой поверхности, D – диаметр обрабатываемого торца, D – d - разность наибольшего и наименьшего диаметров обрабатываемого торца (мм)

Слайд 27ФОРМУЛЫ ДЛЯ ПРИБЛИЖЕННОГО ОПРЕДЕЛЕНИЯ ОСНОВНОГО ВРЕМЕНИ

Полученные значения следует умножить на 10-3,

результат – в минутах

Сверление отверстий - 0,52dl

Рассверливание d = 20…60 - 0,31dl

Зенкерование - 0,21dl

Развертывание черновое - 0,43dl

Развертывание чистовое - 0,86dl

Внутреннее шлифование отверстий 9 квалитета - 1,5dl

Внутреннее шлифование отверстий 7 квалитета - 1,8dl

Черновое растачивание отверстий, Ra= 12,5 - 0,2dl

Черновое растачивание под развертку - 0,3dl

Развертывание плавающей разверткой по 9 квалитету - 0,27dl

Развертывание плавающей разверткой по 7 квалитету - 0,52dl

Здесь d – диаметр, l – длина обрабатываемой поверхности (мм)

Слайд 28ФОРМУЛЫ ДЛЯ ПРИБЛИЖЕННОГО ОПРЕДЕЛЕНИЯ ОСНОВНОГО ВРЕМЕНИ

Полученные значения следует умножить на 10-3,

результат – в минутах

Протягивание отверстий и шпоночных пазов (l – длина протяжки, мм) - 0,4l

Строгание черновое на продольно-строгальных станках - 0,065Вl

Строгание чистовое под шлифование или шабрение - 0,034Вl

Фрезерование черновое торцевой фрезой за один рабочий ход - 6l

Фрезерование чистовое - 4l

Фрезерование черновое цилиндрической фрезой - 7l

Шлифование плоскостей торцом круга - 2,5l

Здесь В – ширина обрабатываемой поверхности, мм; l – ее длина, мм

Слайд 29ФОРМУЛЫ ДЛЯ ПРИБЛИЖЕННОГО ОПРЕДЕЛЕНИЯ ОСНОВНОГО ВРЕМЕНИ

Полученные значения следует умножить на 10-3,

результат – в минутах

Фрезерование зубьев червячной фрезой (D = 80…300) - 2,2Db

Обработка зубьев червячных колес (D = 100…400) - 60,3D

Здесь D – диаметр зубчатого колеса, мм; b – длина зуба, мм

Фрезерование шлицевых валов методом обкатки - 9lz

Шлифование шлицев - 4,6lz

Здесь l – длина шлицевого вала, мм; z – число шлицев

Нарезание резьбы на валу (d = 32…120) - 19dl

Нарезание метчиком резьбы в отверстиях (d = 10…24) (здесь d – диаметр резьбы, мм, l – длина резьбы, мм) - 0,4dl

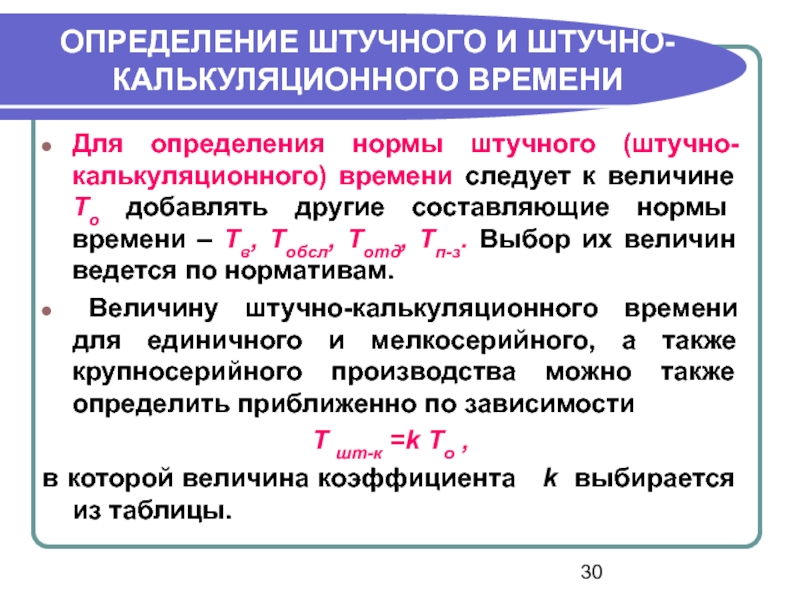

Слайд 30ОПРЕДЕЛЕНИЕ ШТУЧНОГО И ШТУЧНО-КАЛЬКУЛЯЦИОННОГО ВРЕМЕНИ

Для определения нормы штучного (штучно-калькуляционного) времени следует

Величину штучно-калькуляционного времени для единичного и мелкосерийного, а также крупносерийного производства можно также определить приближенно по зависимости

T шт-к =k Tо ,

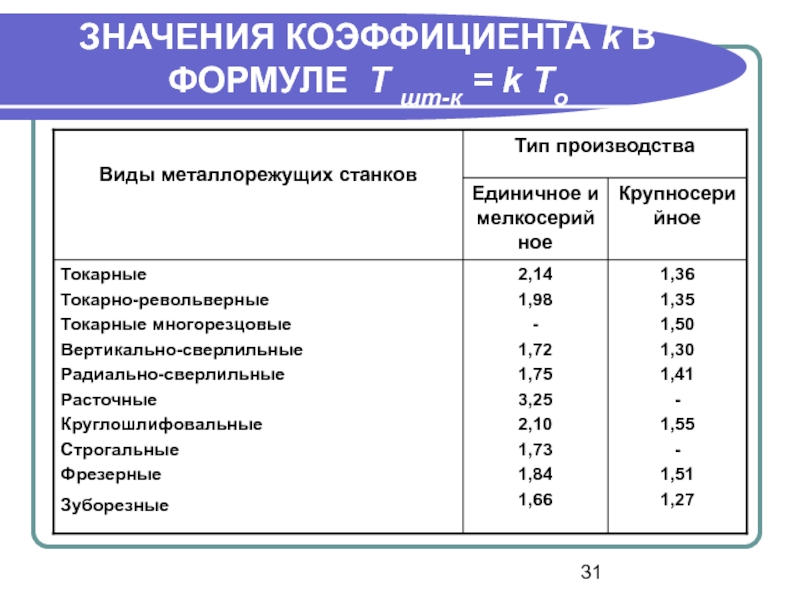

в которой величина коэффициента k выбирается из таблицы.

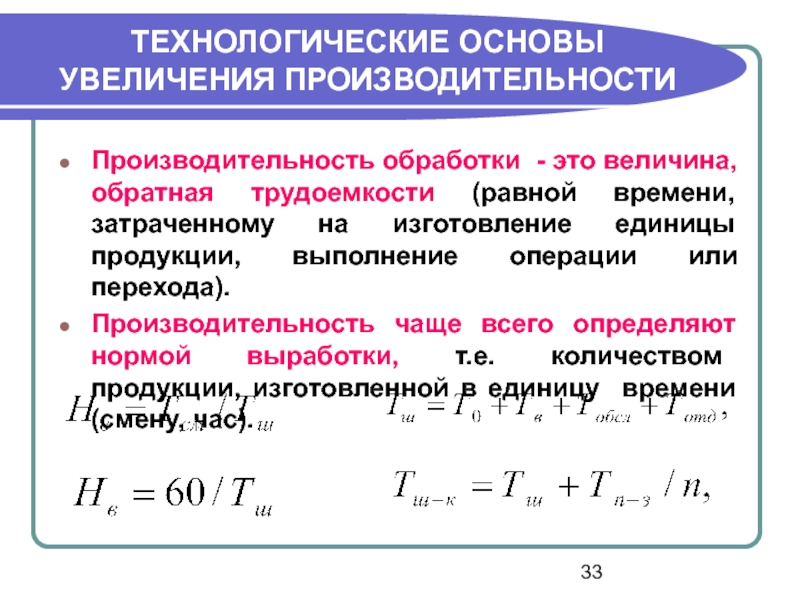

Слайд 33ТЕХНОЛОГИЧЕСКИЕ ОСНОВЫ УВЕЛИЧЕНИЯ ПРОИЗВОДИТЕЛЬНОСТИ

Производительность обработки - это величина, обратная трудоемкости (равной

Производительность чаще всего определяют нормой выработки, т.е. количеством продукции, изготовленной в единицу времени (смену, час).

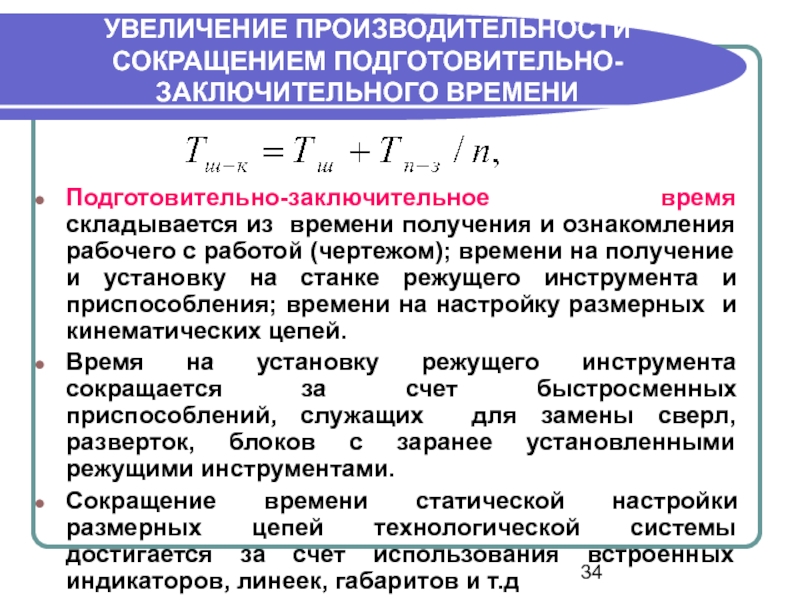

Слайд 34УВЕЛИЧЕНИЕ ПРОИЗВОДИТЕЛЬНОСТИ СОКРАЩЕНИЕМ ПОДГОТОВИТЕЛЬНО-ЗАКЛЮЧИТЕЛЬНОГО ВРЕМЕНИ

Подготовительно-заключительное время складывается из времени получения и

Время на установку режущего инструмента сокращается за счет быстросменных приспособлений, служащих для замены сверл, разверток, блоков с заранее установленными режущими инструментами.

Сокращение времени статической настройки размерных цепей технологической системы достигается за счет использования встроенных индикаторов, линеек, габаритов и т.д

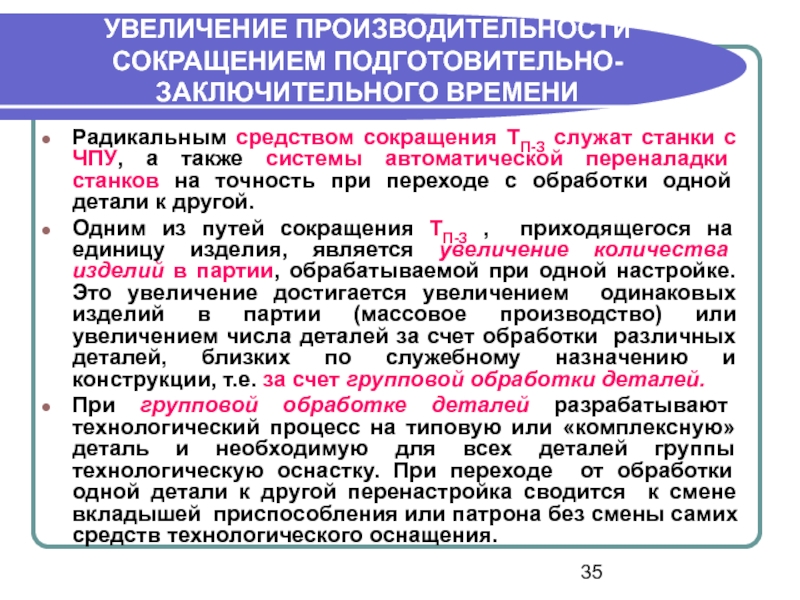

Слайд 35УВЕЛИЧЕНИЕ ПРОИЗВОДИТЕЛЬНОСТИ СОКРАЩЕНИЕМ ПОДГОТОВИТЕЛЬНО-ЗАКЛЮЧИТЕЛЬНОГО ВРЕМЕНИ

Радикальным средством сокращения TП-З служат станки с

Одним из путей сокращения TП-З , приходящегося на единицу изделия, является увеличение количества изделий в партии, обрабатываемой при одной настройке. Это увеличение достигается увеличением одинаковых изделий в партии (массовое производство) или увеличением числа деталей за счет обработки различных деталей, близких по служебному назначению и конструкции, т.е. за счет групповой обработки деталей.

При групповой обработке деталей разрабатывают технологический процесс на типовую или «комплексную» деталь и необходимую для всех деталей группы технологическую оснастку. При переходе от обработки одной детали к другой перенастройка сводится к смене вкладышей приспособления или патрона без смены самих средств технологического оснащения.

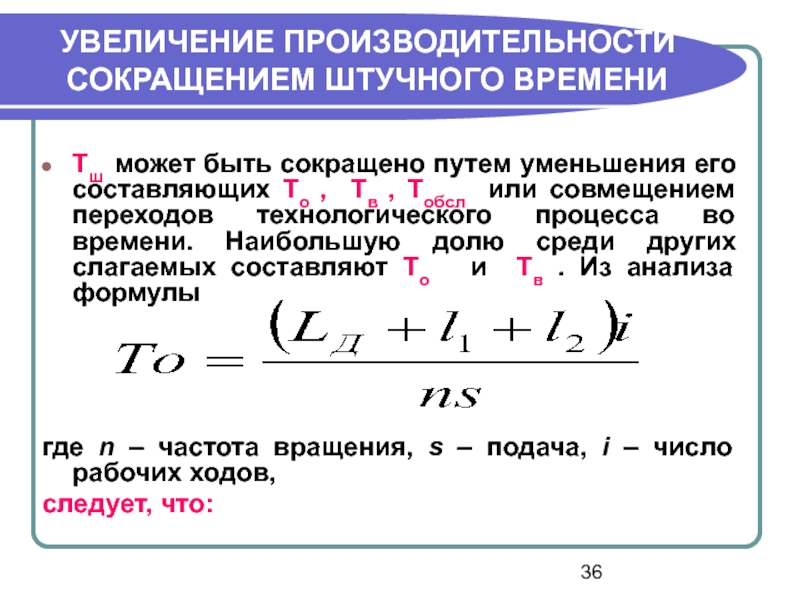

Слайд 36УВЕЛИЧЕНИЕ ПРОИЗВОДИТЕЛЬНОСТИ СОКРАЩЕНИЕМ ШТУЧНОГО ВРЕМЕНИ

Тш может быть сокращено путем уменьшения его

где n – частота вращения, s – подача, i – число рабочих ходов,

следует, что:

Слайд 37УВЕЛИЧЕНИЕ ПРОИЗВОДИТЕЛЬНОСТИ СОКРАЩЕНИЕМ ОСНОВНОГО ВРЕМЕНИ

Уменьшения То можно достичь в результате сокращения

Сокращение пути движения инструмента можно достичь за счет уменьшения l1 и l2 (правильной настройкой инструмента, правильной его установкой, правильным выбором инструмента, обработкой нескольких последовательно установленных деталей)

Слайд 38УВЕЛИЧЕНИЕ ПРОИЗВОДИТЕЛЬНОСТИ СОКРАЩЕНИЕМ ОСНОВНОГО ВРЕМЕНИ

Наибольшее сокращение пути движения инструмента достигается при

где m – количество резцов.

Сокращение основного времени достигается сокращением числа рабочих ходов i , увеличением режимов обработки (n и S), а также совмещением переходов.

Сокращение числа рабочих ходов i достигается уменьшением припусков.

Установление режимов обработки ограничивается требованиями достижимых точности и качества поверхности.

Слайд 39УВЕЛИЧЕНИЕ ПРОИЗВОДИТЕЛЬНОСТИ СОКРАЩЕНИЕМ ВСПОМОГАТЕЛЬНОГО ВРЕМЕНИ

Вспомогательное время часто превосходит машинное. Сократить его

Непосредственное сокращение осуществляется:

-уменьшением времени на замену деталей (сокращение времени закрепления, автоматизация смены деталей);

-уменьшением времени на управление оборудованием и приспособлениями за счет механизации и автоматизации;

-уменьшением времени на контроль за счет механизации и автоматизации контроля;

-комплексной автоматизацией технологического процесса.

Слайд 40УВЕЛИЧЕНИЕ ПРОИЗВОДИТЕЛЬНОСТИ СОВМЕЩЕНИЕМ ПЕРЕХОДОВ

Обработку нескольких поверхностей детали можно выполнить последовательно, одновременно

При одновременной обработке всех поверхностей детали То будет равно времени, затраченному на выполнение наиболее продолжительного перехода.

В тех случаях, когда из-за конструктивных особенностей детали исключается возможность одновременной обработки всех поверхностей используют комбинированную обработку. Поверхности делят на ряд групп. Поверхности каждой из групп обрабатывают последовательно.

Совмещать можно не только переходы, образующие основное время, но и переходы, составляющие вспомогательное время и время обслуживания. Если все переходы совмещаются с основным технологическим переходом, то Тш = То

Чаще всего совмещение времени на выполнение переходов получается неполным.

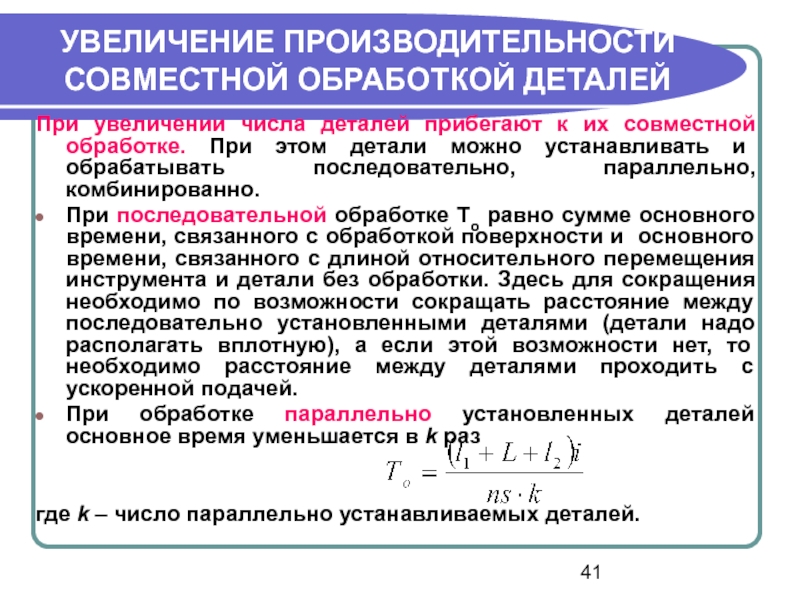

Слайд 41УВЕЛИЧЕНИЕ ПРОИЗВОДИТЕЛЬНОСТИ СОВМЕСТНОЙ ОБРАБОТКОЙ ДЕТАЛЕЙ

При увеличении числа деталей прибегают к их

При последовательной обработке То равно сумме основного времени, связанного с обработкой поверхности и основного времени, связанного с длиной относительного перемещения инструмента и детали без обработки. Здесь для сокращения необходимо по возможности сокращать расстояние между последовательно установленными деталями (детали надо располагать вплотную), а если этой возможности нет, то необходимо расстояние между деталями проходить с ускоренной подачей.

При обработке параллельно установленных деталей основное время уменьшается в k раз

где k – число параллельно устанавливаемых деталей.

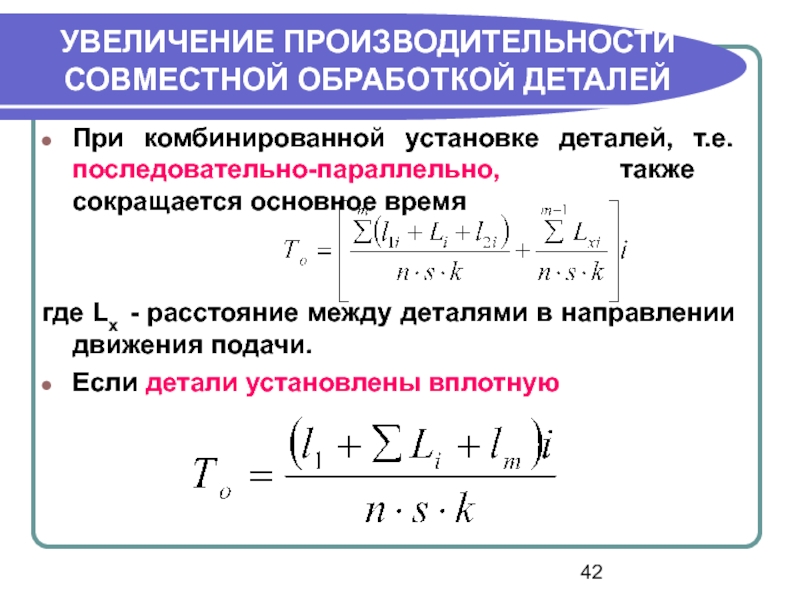

Слайд 42УВЕЛИЧЕНИЕ ПРОИЗВОДИТЕЛЬНОСТИ СОВМЕСТНОЙ ОБРАБОТКОЙ ДЕТАЛЕЙ

При комбинированной установке деталей, т.е. последовательно-параллельно, также

где Lx - расстояние между деталями в направлении движения подачи.

Если детали установлены вплотную

Слайд 43УВЕЛИЧЕНИЕ ПРОИЗВОДИТЕЛЬНОСТИ ОДНОВРЕМЕННЫМ ИСПОЛЬЗОВАНИЕМ СОВМЕЩЕНИЯ ПЕРЕХОДОВ

И СОВМЕСТНОЙ ОБРАБОТКИ ДЕТАЛЕЙ

Для этого

В этом случае на полуавтоматах обрабатывается параллельно несколько деталей. Смена деталей осуществляется во время вращения ротора при прохождении загрузочного места.

На многошпиндельных полуавтоматах последовательного действия за один оборот шпиндельного блока полуавтомата производится полная обработка одной детали. При этом на каждой из рабочих позиций, последовательно проходит обработку каждая из деталей. Одновременно осуществляется несколько, совмещенных во времени, технологических переходов.

Слайд 44УВЕЛИЧЕНИЕ ПРОИЗВОДИТЕЛЬНОСТИ ЗА СЧЕТ АВТОМАТИЗАЦИИ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

Мощным средством увеличения производительности является

Преимущества автоматических линий:

- увеличение производительности;

- высвобождение рабочих;

- снижение себестоимости;

- увеличение выпуска с 1 м2 площади (уменьшение площади);

- сокращение цикла производства.

Недостатки автоматических линий:

-трудность перевода линии на изготовление деталей по новому чертежу;

-низкий коэффициент использования оборудования, обусловленный простоями всех или части станков вследствие остановки одного из них;

- трудность синхронизации операций.

Слайд 45УВЕЛИЧЕНИЕ ПРОИЗВОДИТЕЛЬНОСТИ ЗА СЧЕТ СОЗДАНИЯ АВТОМАТИЗИРОВАННЫХ ПРОИЗВОДСТВ

Другим наиболее высокоэффективным средством увеличения

На 1 ГПЗ функционирует автоматический цех, который состоит из 2 автоматических линий на 900000 шарикоподшипников и 6000000 роликоподшипников. Автоматический цех предусматривает мойку колец, шариков, сепараторов, контроль и поддержание стабильности температуры в сборочном помещении, влажность и чистоту воздуха, контроль от 22 до 33 параметров с точностью до 0,5 мкм.

В 1951 г. был создан в СССР первый автоматический завод по производству поршней к автомобильным двигателям. На автоматический завод поступают алюминиевые слитки с железнодорожной платформы. С завода выходят поршни, упакованные в бумагу, коробки и ящики. Все управление заводом производится с пульта управления.

Слайд 46УВЕЛИЧЕНИЕ ПРОИЗВОДИТЕЛЬНОСТИ ЗА СЧЕТ СОЗДАНИЯ АВТОМАТИЗИРОВАННЫХ ТЕХНОЛОГИЧЕСКИХ КОМПЛЕКСОВ

В условиях серийного производства

Гибкие производственные системы – это совокупность или отдельная единица технологического оборудования и системы обеспечения его функционирования в автоматическом режиме, обладающая свойством автоматизированной переналадки при производстве изделий произвольной номенклатуры в установленных пределах значений их характеристик (ГОСТ 26228-84).

Гибкие производственные системы формируются в виде гибких производственных модулей (ГПМ), гибких автоматических линий (ГАЛ) и участков (ГАУ), а также в виде гибких автоматических цехов (ГАЦ) и заводов (ГАЗ).

Слайд 47УВЕЛИЧЕНИЕ ПРОИЗВОДИТЕЛЬНОСТИ ЗА СЧЕТ СОЗДАНИЯ ГИБКИХ ПРОИЗВОДСТВЕННЫХ СИСТЕМ

Первой ступенью автоматизации гибкой

Высшей ступенью автоматизации гибких производственных систем, является создание гибкого автоматизированного производства (ГАП).

Создание гибкого автоматизированного производства не означает производства с безлюдной технологией. Однако главная особенность гибкого автоматизированного производства – его высокая гибкость, которая позволяет:

- в условиях мелкосерийного и серийного производства в любой момент приступить к выпуску новой продукции;

- осуществить обработку различных заготовок при разных размерах партий, чередующихся в любом порядке;

- заменять отказавший станок другим, не задерживая хода технологического процесса;

- нарушать прямолинейность перемещения деталей (внутри технологического комплекса).

Слайд 49Технико-экономические показатели технологических процессов

Эффективность технологических процессов характеризуется следующими показателями:

- себестоимостью изготовления

- нормой штучного или штучно-калькуляционного времени обработки детали

- основным временем по всем операциям детали

Слайд 50Технико-экономические показатели технологических процессов

- коэффициентом использования станка по основному времени, характеризующим

- коэффициентом загрузки оборудования (отношением расчетного количества станков к принятому)

- степенью автоматизации производства (отношением числа станков с автоматизацией установки и снятия деталей к общему числу станков).

Для полной оценки технико-экономической эффективности технологического процесса пользуются комплексом показателей, в числе которых себестоимость является основным и главным показателем.

Слайд 51БУХГАЛТЕРСКИЙ МЕТОД ОПРЕДЕЛЕНИЯ СЕБЕСТОИМОСТИ

Себестоимость обработки партии заготовок часто определяют по

где А – текущие затраты, т.е. затраты, повторяющиеся при изготовлении каждой детали; В – единовременные затраты, т.е. затраты, которые выделяются один раз на всю партию n деталей.

Себестоимость обработки одной заготовки

Слайд 52БУХГАЛТЕРСКИЙ МЕТОД ОПРЕДЕЛЕНИЯ СЕБЕСТОИМОСТИ

В текущие затраты А входит стоимость заготовки Сзаг,

Слайд 53БУХГАЛТЕРСКИЙ МЕТОД ОПРЕДЕЛЕНИЯ СЕБЕСТОИМОСТИ

В предыдущей формуле Р – сумма всех цеховых

Слайд 54ЭЛЕМЕНТНЫЙ МЕТОД РАСЧЕТА ТЕХНОЛОГИЧЕСКОЙ СЕБЕСТОИМОСТИ

В общем случае полная технологическая себестоимость

где Сз - зарплата рабочих с начислениями; Сз.н. - зарплата наладчиков с начислениями; Сэ-- затраты на электроэнергию; Св - затраты на вспомогательные материалы (смазочно-обтирочные, смазочно-охлаждающие жидкости); Среж - затраты на амортизацию, заточку и ремонт универсального и специального режущего инструмента; См - затраты на амортизацию мерительного инструмента; Са - затраты на амортизацию оборудования;

Слайд 55ЭЛЕМЕНТНЫЙ МЕТОД РАСЧЕТА ТЕХНОЛОГИЧЕСКОЙ СЕБЕСТОИМОСТИ

Ср - затраты на ремонт и модернизацию

Сп - затраты на ремонт и амортизацию приспособлений; Спл - затраты на амортизацию, ремонт, отопление, освещение и уборку помещений; Со - затраты на общие цеховые расходы (заработная плата вспомогательных рабочих, ИТР, служащих с начислениями; расходы по ремонту и амортизации общего вспомогательного оборудования и инвентаря цеха; расходы по охране труда и др.); Сисх. заг - стоимость исходной заготовки (стоимость ее изготовления и материала за вычетом стружки).

Такой метод расчета себестоимости является основным при сопоставлении вариантов технологического процесса.

Слайд 56ПРИБЛИЖЕННЫЙ МЕТОД РАСЧЕТА ТЕХНОЛОГИЧЕСКОЙ СЕБЕСТОИМОСТИ

Технологическую себестоимость можно также определить по формуле

где

определяемая по таблицам нормативов как сумма затрат по отдельным элементам;

- штучно-калькуляционное время (для

массового производства – штучное) сравниваемых операций.

Слайд 57ОКУПАЕМОСТЬ И СРОКИ ОКУПАЕМОСТИ ЗАТРАТ НА ИНСТРУМЕНТ И ОСНАСТКУ

Любое изделие при

где Си - стоимость изделия, - стоимость работы (продукции), произведенной при помощи этого изделия.

Си = Спр + Зэ + Зу ,

Слайд 58ОКУПАЕМОСТЬ И СРОКИ ОКУПАЕМОСТИ ЗАТРАТ НА ИНСТРУМЕНТ И ОСНАСТКУ

где Спр –

Затраты на эксплуатацию в течение рассматриваемого промежутка времени Т можно представить в виде

Тогда Спр + + Зу =

Примем в качестве Т срок окупаемости изделия Т ок

Слайд 59ОКУПАЕМОСТЬ И СРОКИ ОКУПАЕМОСТИ ЗАТРАТ НА ИНСТРУМЕНТ И ОСНАСТКУ

Следовательно,

Спр + Зу

Значения Спр ; Зу ; постоянны. Для сокращения Ток надо увеличивать

Если же , то

Слайд 60СРОКИ ОКУПАЕМОСТИ ЗАТРАТ НА ИНСТРУМЕНТ

Применительно к резцу с напаянной твердосплавной пластинкой

Спр

Зэ = С пер n . Следовательно, экономически выгодная стойкость резца составит

Слайд 61СРОКИ ОКУПАЕМОСТИ ЗАТРАТ НА ИНСТРУМЕНТ

Применительно к фрезерному приспособлению (поворотному столу)

Спр +

Следовательно,