Курсовая работа

На тему: «Технология термической обработки зубчатого колеса»

Выполнил: студент 4-ммт-1ф

Котельников Д.В

Проверил: доцент

Пугачева Т.М.

- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Технология термической обработки зубчатого колеса презентация

Содержание

- 1. Технология термической обработки зубчатого колеса

- 2. Цилиндрическое прямозубое колесо

- 3. В зависимости от условий выполняемой работы и

- 4. Исходя из предъявляемых требований для изготовления зубчатого

- 5. Виды заготовок заготовка из проката; поковка, выполненная

- 6. Технологический маршрут производства зубчатого колеса Отрезка мерной

- 7. Укладка деталей Зубчатые колеса размещают на подвеске,

- 8. Транспортировка деталей На рисунке представлен электрический однобалочный

- 9. Предварительная термическая обработка В процессе такой термической

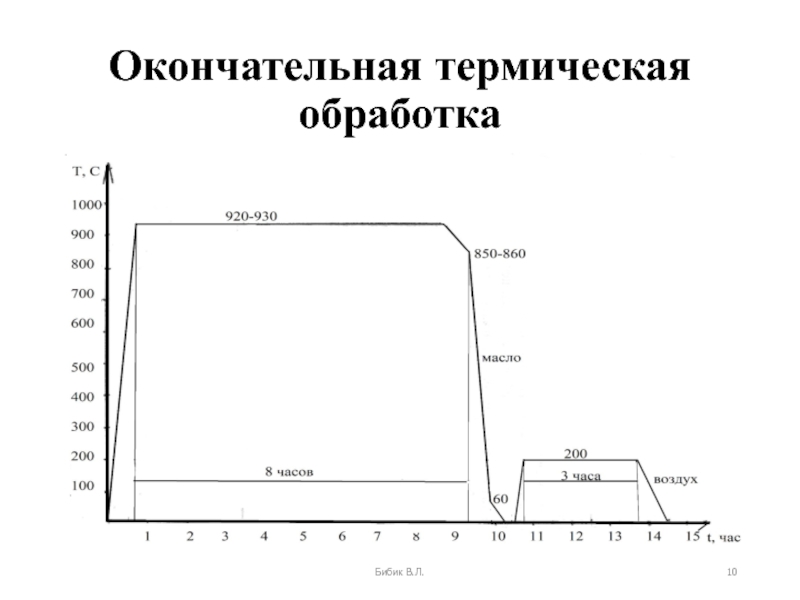

- 10. Окончательная термическая обработка Бибик В.Л.

- 11. Структура на поверхности зубчатого колеса после закалки

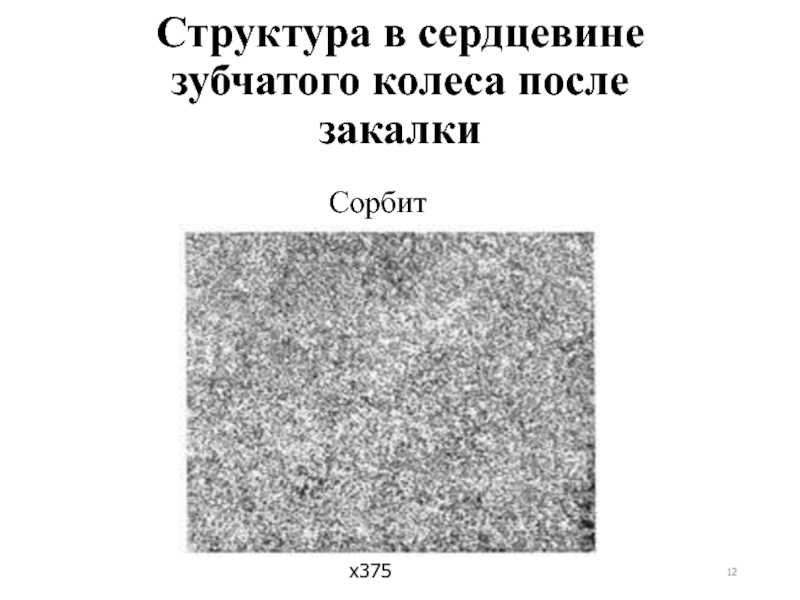

- 12. Структура в сердцевине зубчатого колеса после закалки Сорбит х375

- 13. Контроль качества термической обработки Контроль операций термической

- 14. Технологическая карта термообработки

- 15. Улучшение технологии термообработки зубчатых колес

- 16. Заключение В результате термической обработки стали 20ХГНТР

- 17. Благодарю за внимание

Слайд 1Министерство образования и науки РФ Федеральное государственное бюджетное образовательное учреждение

Слайд 3В зависимости от условий выполняемой работы и назначения к зубчатым колесам

высокая износостойкость рабочих поверхностей зубьев;

высокая усталостная прочность;

высокая твердость поверхности;

достаточная вязкая сердцевина.

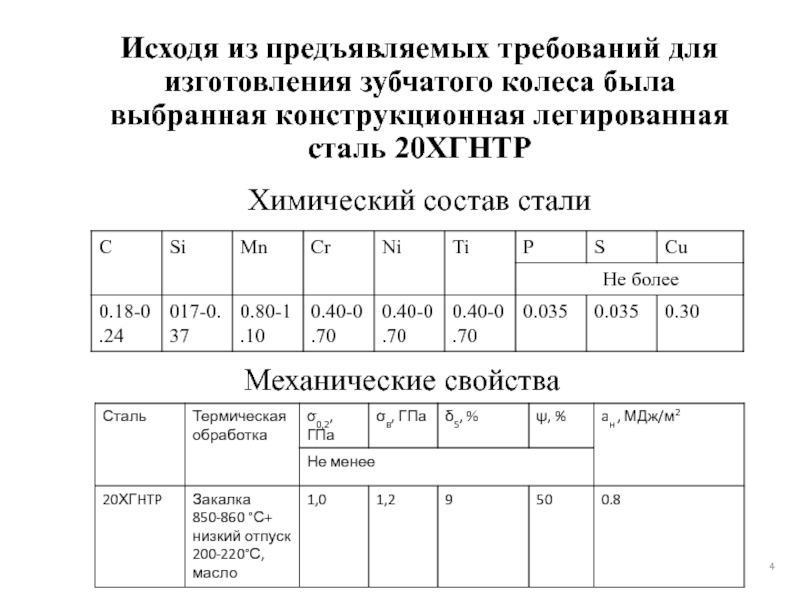

Слайд 4Исходя из предъявляемых требований для изготовления зубчатого колеса была выбранная конструкционная

Химический состав стали

Механические свойства

Слайд 5Виды заготовок

заготовка из проката;

поковка, выполненная свободной ковкой на ковочном молоте;

штампованная заготовка

штампованная заготовка в закрепленных штампах, выполненных на молотах, прессах и горизонтально-ковочных машинах.

Слайд 6Технологический маршрут производства зубчатого колеса

Отрезка мерной заготовки из проката- заготовительный цех.

Горячая

Предварительная термическая обработка (изометрический отжиг)- термический цех.

Черновая механическая обработка- механический цех.

Химико-термическая обработка (цементация)- термический цех.

Окончательная термическая обработка (закалка и низкий отпуск):термический цех.

Чистовая механическая обработка- механический цех

Контроль качества- термический цех

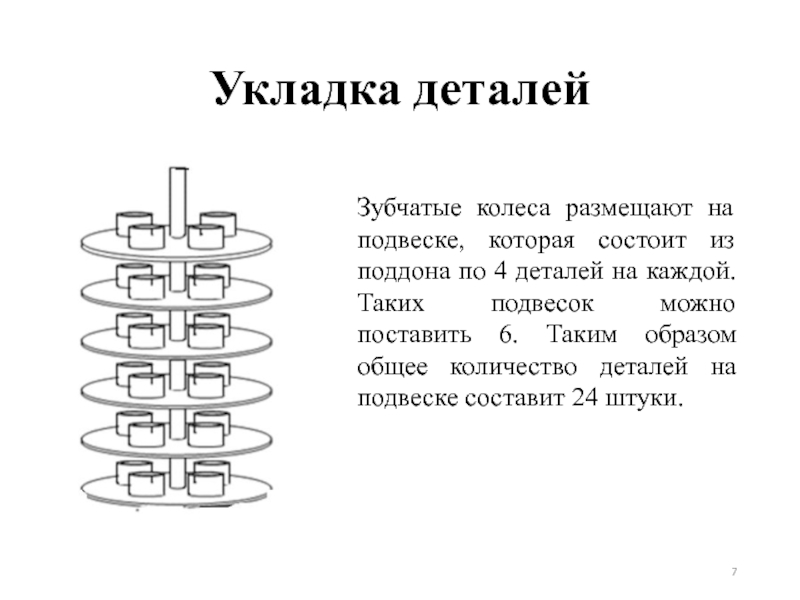

Слайд 7Укладка деталей

Зубчатые колеса размещают на подвеске, которая состоит из поддона по

Слайд 8Транспортировка деталей

На рисунке представлен электрический однобалочный мостовый кран. Он предназначен для

Слайд 9Предварительная термическая обработка

В процессе такой термической обработки измельчится зерно аустенита, произойдет

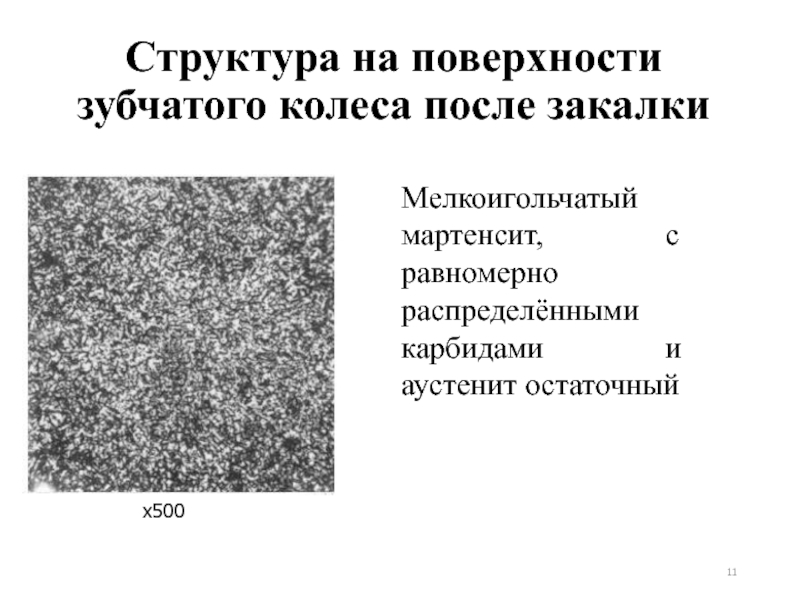

Слайд 11Структура на поверхности зубчатого колеса после закалки

Мелкоигольчатый мартенсит, с равномерно распределёнными

х500

Слайд 13Контроль качества термической обработки

Контроль операций термической обработки производится на одной детали

1. Входной контроль:

Контроль внешнего вида.

Спектральный анализ.

2. Контроль предварительной термической обработки:

Контроль твердости.

Контроль микроструктуры (металлографический анализ, на зернистый перлит).

3. Контроль окончательной термической обработки:

Контроль твёрдости поверхности детали (56-60 HRC).

Контроль микроструктуры (глубины цементации).

Химический анализ (1-1.1 % углерода в цементованном слое).

Слайд 15Улучшение технологии термообработки зубчатых колес

Наиболее эффективным процессом цементации является вакуумная цементация.

Основные преимущества вакуумной цементации:

Полное отсутствие окисления на поверхности

Быстрая передача углерода

Равномерность глубины слоя

Минимальный расход газа

Цементация на высокой температур

Слайд 16Заключение

В результате термической обработки стали 20ХГНТР с указанными режимами, были достигнуты

Твердость на поверхности зубчатого колеса: 56-60 HRC.

Твердость в сердцевине зубчатого колеса: 30-32 HRC.

Глубина цементованного слоя: 0,5-0,6 мм.

Количество углерода на поверхности: 1-1.1 %.

Что полностью удовлетворят предъявляемые требованиям.