- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Технологическое обеспечение металлургии презентация

Содержание

- 1. Технологическое обеспечение металлургии

- 2. Из 107 элементов Периодической системы элементов Д.

- 3. Металлургия – область науки или отрасль промышленности,

- 4. Металлы являются основой экономики страны. В природе

- 5. Современное металлургическое производство представляет собой сложный комплекс

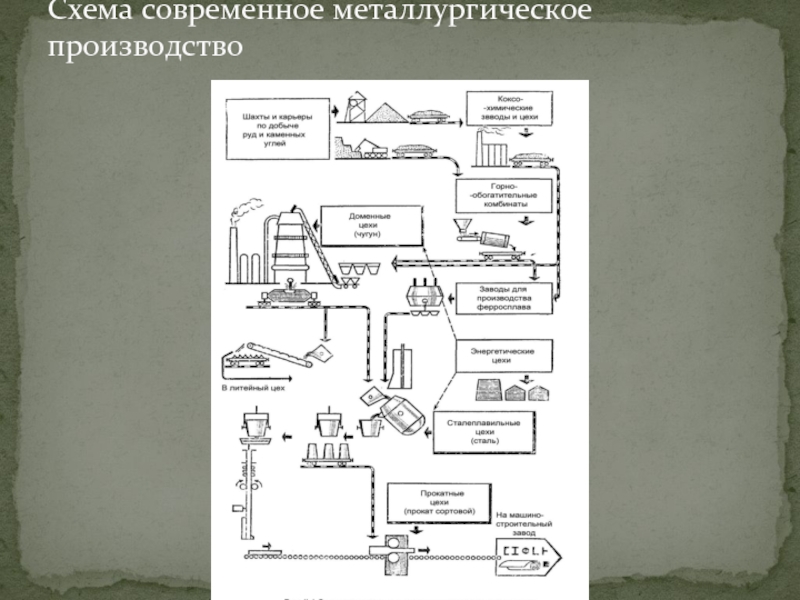

- 6. Схема современное металлургическое производство

- 7. Основной продукцией черной металлургии являются: чугуны

- 9. Основной продукцией цветной металлургии являются: слитки

- 10. Промышленной рудой называют горную породу, из которой

- 11. При доменной плавке часть кокса заменяют природным

- 12. Флюсы. Пустая порода железных руд содержит окислы,

- 13. Огнеупорные материалы. В современных металлургических агрегатах процессы

- 14. Огнеупорные материалы применяют в виде кирпичей разных

- 15. Если рабочее пространство плавильной печи выложено из

- 16. Магнезитовый металлургический порошок содержит 85…88 % МgO.

- 17. Доломитовый кирпич содержит 32 … 36 %

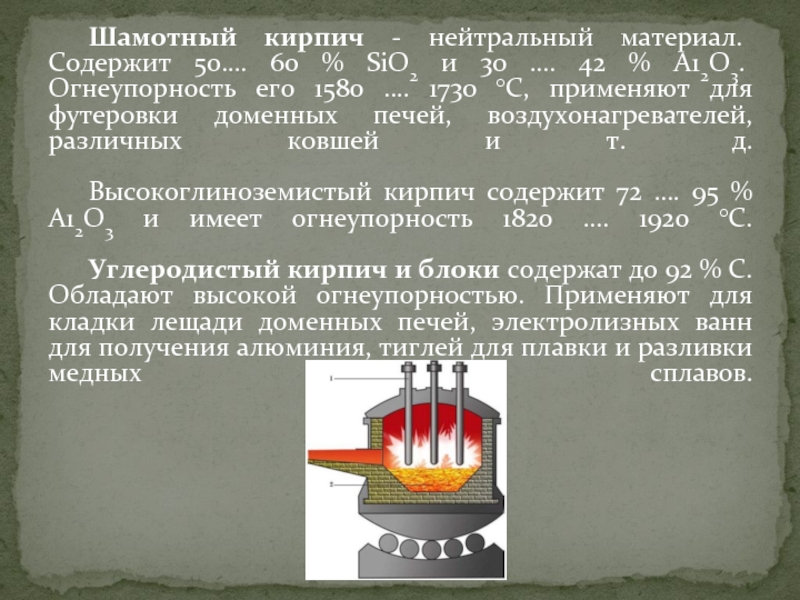

- 18. Шамотный кирпич - нейтральный материал. Содержит 50….

- 19. Дробление и сортировка Обогащение руды Промывка руды

- 20. Дробление и сортировка

- 22. Промывка руды

- 25. Окускование

- 26. Агломерация

- 27. Схема агломерационной машины 1 — паллеты; 2

- 28. Выплавка чугуна Чугун выплавляют в вертикальных

- 29. Полезная высота доменной печи достигает до 80

- 30. Схема устройства доменной печи и воздухонагревателя

- 31. Вблизи фурм 2 (см. рис. 1.4) углерод

- 32. Остальная часть газа, состоящего в основном из

- 33. При температурах до 570 °С восстановление окиси

- 34. При этих температурах из руды, находящейся в

- 35. По мере опускания шихта достигает зоны в

- 36. В доменных печах получают два жидких продукта

- 37. Доменные ферросплавы - сплавы железа с кремнием,

- 38. Такими показателями работы доменных печей являются коэффициент

- 39. Улучшение технико-экономических показателей работы доменных печей является

- 40. Стали — железоуглеродистые сплавы, содержащие практически до

- 41. Для массового производства стали в современной металлургии

- 42. Первыми способами получения стали из чугуна были

- 43. Во второй половине XIX в. появились и

- 44. Поэтому примерно с начала нынешнего столетия основную

- 45. В 50-х годах XX в. появился новый,

- 46. В настоящее время в мировом производстве около

- 47. Выплавка качественных сталей в электрических дуговых и

- 48. Сталь особо высокого качества выплавляют в вакуумных

- 49. Сущность кислородно - конверторного процесса заключается в

- 50. Устройство кислородного конвертора показано на рис. Его

- 51. Схема устройства кислородного конвертера

- 52. Такими материалами для кислородно-конвертерного процесса являются жидкий

- 53. В кислородном конвертере составляющие чугуна окисляются газообразным

- 54. Окисление примесей чугуна кислородом, растворенным в металле,

- 55. Часть примесей окисляется на границе металл- шлак

- 56. В кислородном конвертере благодаря присутствию шлаков с

- 57. Прим выпуске стали из конвертера в ковш

- 58. В кислородных конвертерах трудно выплавлять легированные стали,

- 59. Мартеновская печь — это пламенная отражательная регенеративная

- 60. Схема мартеновской печи

- 61. Футеровка печи может быть основной и кислой.

- 62. При высоких температурах шлаки могут взаимодействовать с

- 63. При плавке в мартеновских печах составляющими металлической

- 64. Cкрап-процесс, при котором основной частью шихты является

- 65. Cкрап-рудный процесс, при котором основная часть шихты

- 66. Наибольшее количество стали получают в мартеновских печах

- 67. Основные технико - экономические показатели. Эти показатели

- 68. Технико-экономические показатели работы мартеновских печей можно повысить

- 69. Электроплавильные печи. Эти печи имеют преимущества по

- 70. Дуговая электросталеплавильная печь. В этих печах в

- 71. Индукционная тигельная сталеплавильная печь (рис. 1.11) состоит

- 72. Вакуумная плавка в индукционных печах позволяет получать

- 73. К дефектам этих слитков относятся рассмотренные усадочные

- 74. Развитие специальных отраслей машиностроения и приборостроения предъявляет

Слайд 2 Из 107 элементов Периодической системы элементов Д. И. Менделеева промышленность использует

ОСНОВЫ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА

Слайд 3 Металлургия – область науки или отрасль промышленности, охватывающая различные процессы получения

Слайд 4 Металлы являются основой экономики страны. В природе очень редко металлы встречаются

Роль металлов и металлургической промышленности в развитии экономики страны

Слайд 5 Современное металлургическое производство представляет собой сложный комплекс различных производств, базирующийся на

шахты и карьеры по добыче руд и каменных углей;

горно-обогатительные комбинаты, где подготовляют руды к плавке, т. е. обогащают их;

коксохимические заводы или цехи, где осуществляют подготовку углей, их коксование и извлечение из них полезных химических продуктов:

энергетические цехи для получения сжатого воздуха (для дутья доменных печей), кислорода, а также очистки газов металлургических производств;

доменные цехи для выплавки чугуна и ферросплавов;

заводы для производства ферросплавов;

сталеплавильные цехи (конвертерные, мартеновские, электросталеплавильные) для производства стали;

прокатные цехи, в которых слитки стали перерабатывают в сортовой прокат - балки, рельсы, прутки, проволоку, а также лист и т. д.

Современное металлургическое производство и его продукция

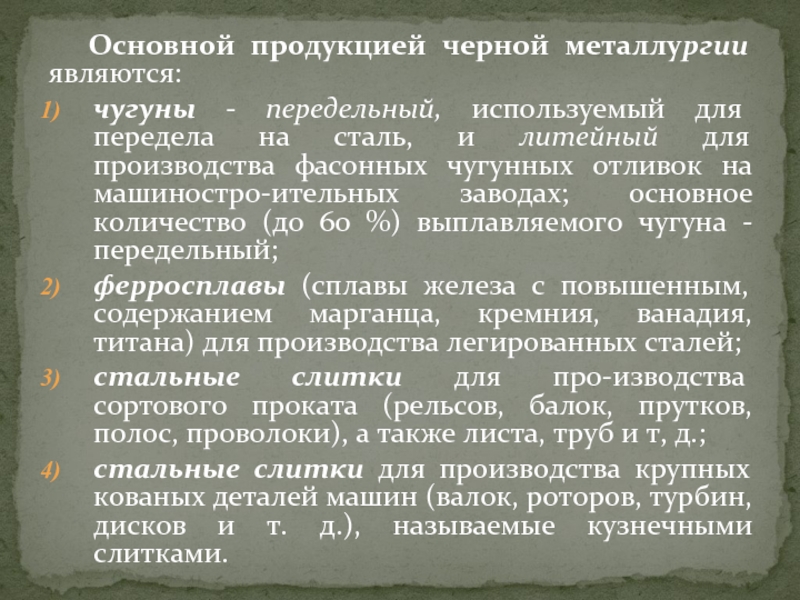

Слайд 7 Основной продукцией черной металлургии являются:

чугуны - передельный, используемый для передела

ферросплавы (сплавы железа с повышенным, содержанием марганца, кремния, ванадия, титана) для производства легированных сталей;

стальные слитки для производства сортового проката (рельсов, балок, прутков, полос, проволоки), а также листа, труб и т, д.;

стальные слитки для производства крупных кованых деталей машин (валок, роторов, турбин, дисков и т. д.), называемые кузнечными слитками.

Слайд 9 Основной продукцией цветной металлургии являются:

слитки цветных металлов для сортового проката

слитки, (чушки) цветных металлов для фасонных отливок на машиностроительных заводах;

лигатуры - сплавы цветных металлов с легирующими элементами для производства сложных легированных сплавов для фасонных отливок;

слитки чистых и особо чистых металлов для нужд приборостроения, электронной техники и других специальных отраслей машиностроения.

Слайд 10 Промышленной рудой называют горную породу, из которой при данном уровне развития

Железные руды содержат железо в различных соединениях. Хромовые руды

Комплексные руды

Топливо

Материалы для доменного производства

Слайд 11 При доменной плавке часть кокса заменяют природным газом, мазутом или пылевидным

Природный газ содержит 90 … 98 % углеводородов (СН4 и С2Н6) и до 1 % азота. Теплота его сгорания 33 … 50 МДж/кг. Мазут - тяжелый остаток, крекинга нефти. Он содержит 84 … 88 % С, 10… 12 % Н2, небольшое количество серы и кислорода. Эти виды топлива создают восстановительную атмосферу в доменной печи и улучшают восстановление окислов железа из руды, что приводит к экономии кокса. Кроме этого, используют доменный или колошниковый газ, который является побочным продуктом доменного процесса.

Слайд 12 Флюсы. Пустая порода железных руд содержит окислы, температура плавления которых значительно

Слайд 13 Огнеупорные материалы. В современных металлургических агрегатах процессы плавки происходят при высоких

Слайд 14 Огнеупорные материалы применяют в виде кирпичей разных размеров и форм, а

Слайд 15 Если рабочее пространство плавильной печи выложено из кислых огнеупорных материалов, то

Слайд 16 Магнезитовый металлургический порошок содержит 85…88 % МgO. Его применяют для набивки

Слайд 17 Доломитовый кирпич содержит 32 … 36 % МgО и 50 …

Слайд 18 Шамотный кирпич - нейтральный материал. Содержит 50…. 60 % SiO2 и

Слайд 19Дробление и сортировка

Обогащение руды

Промывка руды

Гравитация

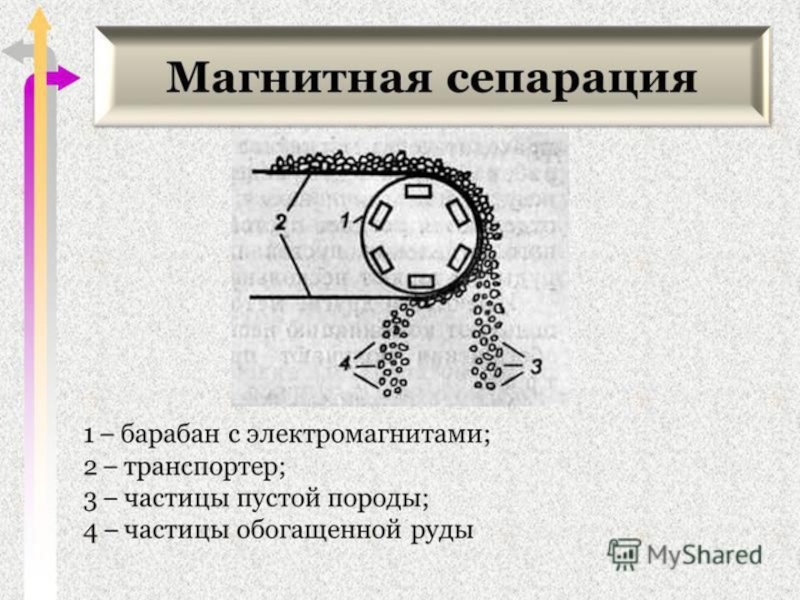

Магнитная сепарация

Окускование

Агломерация

Подготовка руд к доменной плавке

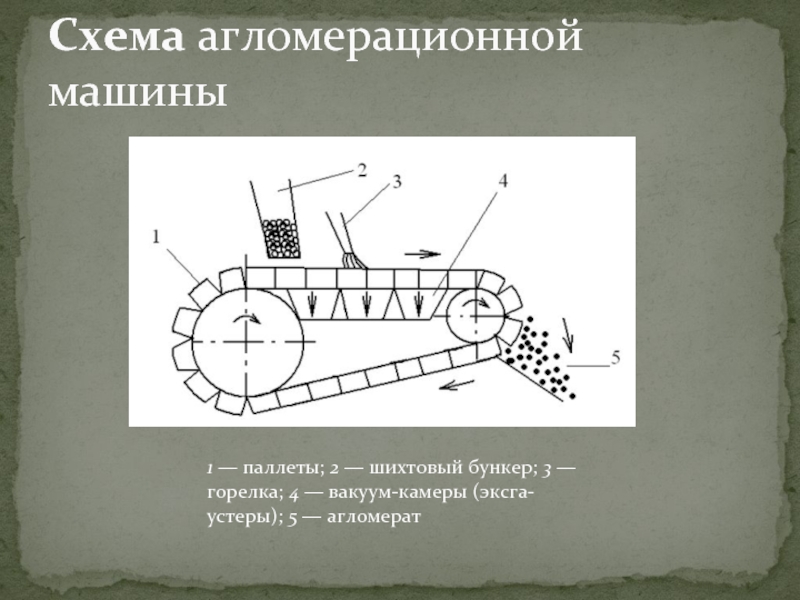

Слайд 27Схема агломерационной машины

1 — паллеты; 2 — шихтовый бункер; 3 —

Слайд 28Выплавка чугуна

Чугун выплавляют в вертикальных печах шахтного типа - доменных

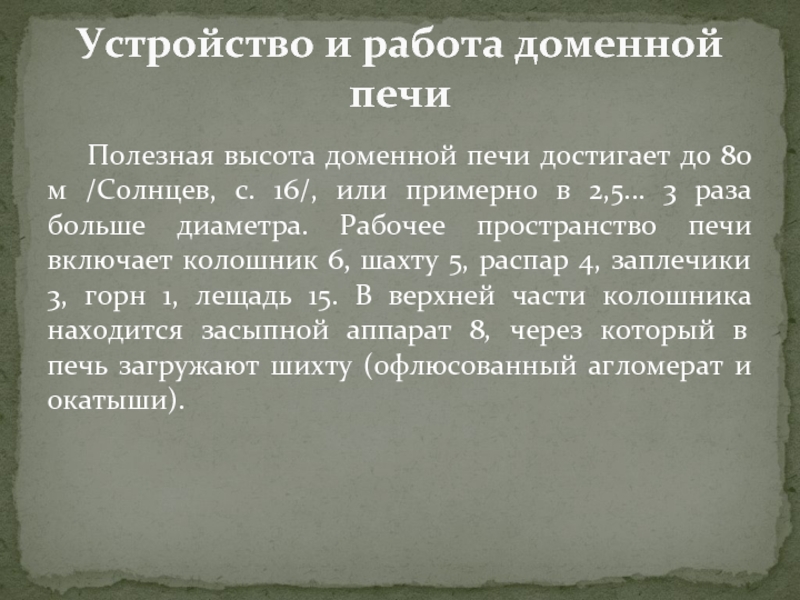

Слайд 29 Полезная высота доменной печи достигает до 80 м /Солнцев, с. 16/,

Устройство и работа доменной печи

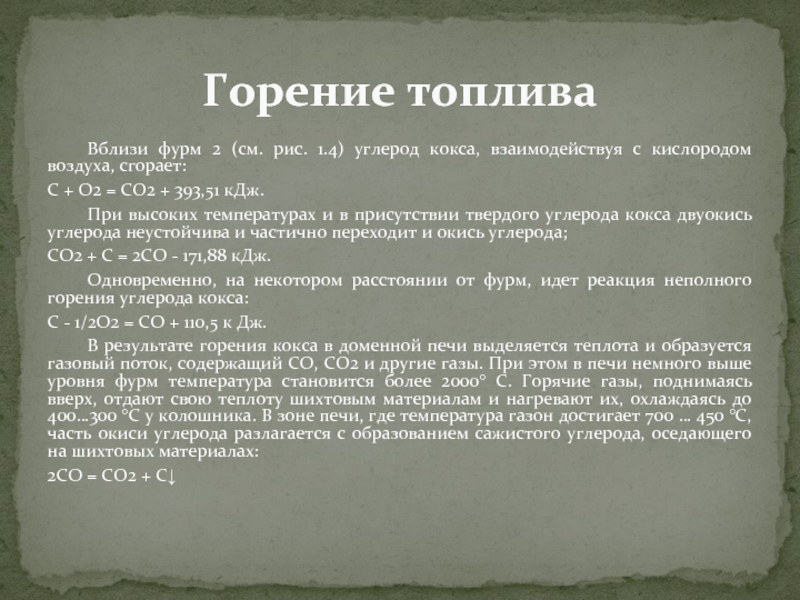

Слайд 31 Вблизи фурм 2 (см. рис. 1.4) углерод кокса, взаимодействуя с кислородом

С + О2 = СО2 + 393,51 кДж.

При высоких температурах и в присутствии твердого углерода кокса двуокись углерода неустойчива и частично переходит и окись углерода;

СО2 + С = 2СО - 171,88 кДж.

Одновременно, на некотором расстоянии от фурм, идет реакция неполного горения углерода кокса:

С - 1/2О2 = СО + 110,5 к Дж.

В результате горения кокса в доменной печи выделяется теплота и образуется газовый поток, содержащий СО, СО2 и другие газы. При этом в печи немного выше уровня фурм температура становится более 2000° С. Горячие газы, поднимаясь вверх, отдают свою теплоту шихтовым материалам и нагревают их, охлаждаясь до 400…300 °С у колошника. В зоне печи, где температура газон достигает 700 … 450 °С, часть окиси углерода разлагается с образованием сажистого углерода, оседающего на шихтовых материалах:

2СО = СО2 + С↓

Горение топлива

Слайд 32 Остальная часть газа, состоящего в основном из СО, СО2, N2, Н2,

Слайд 33При температурах до 570 °С восстановление окиси железа протекает по реакциям ЗFe2О3

Восстановление окислов железа в доменной печи

Слайд 34 При этих температурах из руды, находящейся в нижней зоне шахты доменной

Слайд 35По мере опускания шихта достигает зоны в печи, где температура составляет

Слайд 36 В доменных печах получают два жидких продукта - чугун и шлак,

Продукты доменной плавки

Слайд 37 Доменные ферросплавы - сплавы железа с кремнием, марганцем и другими металлами.

Слайд 38 Такими показателями работы доменных печей являются коэффициент использования полезного объема доменной

Важнейшие технико-экономические показатели

Слайд 39 Улучшение технико-экономических показателей работы доменных печей является одной из важнейших задач

Слайд 40 Стали — железоуглеродистые сплавы, содержащие практически до 1,5 % углерода. Кроме

Производство стали

Слайд 41 Для массового производства стали в современной металлургии основными исходными материалами являются

Современные способы получения стали

Слайд 42 Первыми способами получения стали из чугуна были кричный способ (XII—XIII вв.)

Слайд 43 Во второй половине XIX в. появились и получили наибольшее развитие высокопроизводительные

Слайд 44 Поэтому примерно с начала нынешнего столетия основную массу стали выплавляли мартеновским

Слайд 45 В 50-х годах XX в. появился новый, прогрессивный способ выплавки стали

Слайд 46 В настоящее время в мировом производстве около 40 % стали выплавляют

Слайд 47 Выплавка качественных сталей в электрических дуговых и индукционных печах началась в

Выплавка качественных сталей

Слайд 48 Сталь особо высокого качества выплавляют в вакуумных электрических печах, а также

Сталь особо высокого качества

Слайд 49 Сущность кислородно - конверторного процесса заключается в том, что налитый в

Производство стали в конвертерах

Слайд 50 Устройство кислородного конвертора показано на рис. Его грушевидный корпус (кожух) 3

Кислородный конвертер

Слайд 52 Такими материалами для кислородно-конвертерного процесса являются жидкий передельный чугун, стальной лом,

Шихтовые материалы

Слайд 53 В кислородном конвертере составляющие чугуна окисляются газообразным кислородом закиси железа (FeO),

Окислительный период

Слайд 54 Окисление примесей чугуна кислородом, растворенным в металле, происходит по реакциям

Si+2O=SiO2;

Mn+O=MnO;

C+O=CO.

Слайд 55 Часть примесей окисляется на границе металл- шлак окислами железа, содержащимися в

Слайд 56 В кислородном конвертере благодаря присутствию шлаков с большим содержанием CaO и

Слайд 57 Прим выпуске стали из конвертера в ковш ее раскисляют вначале ферромарганцем,

Раскиление стали

Слайд 58 В кислородных конвертерах трудно выплавлять легированные стали, содержащие легкоокисляющие легирующие элементы.

Слайд 59 Мартеновская печь — это пламенная отражательная регенеративная печь. Она имеет рабочее

Производство стали в мартеновских печах

Слайд 61 Футеровка печи может быть основной и кислой. Если в процессе плавки

Слайд 62 При высоких температурах шлаки могут взаимодействовать с футеровкой печи, разрушая ее.

Слайд 63 При плавке в мартеновских печах составляющими металлической шихты могут быть стальной

Разновидности мартеновского процесса

Слайд 64 Cкрап-процесс, при котором основной частью шихты является стальной скрап; применяют на

Cкрап-процесс

Слайд 65 Cкрап-рудный процесс, при котором основная часть шихты состоит из жидкого чугуна

Cкрап-рудный процесс

Слайд 66 Наибольшее количество стали получают в мартеновских печах с основной футеровкой, так

Слайд 67 Основные технико - экономические показатели. Эти показатели производства стали в мартеновских

Основные технико-экономические показатели

Слайд 68 Технико-экономические показатели работы мартеновских печей можно повысить путем применения печей повышенной

Слайд 69 Электроплавильные печи. Эти печи имеют преимущества по сравнению с другими плавильными

Производство стали в электропечах

Слайд 70 Дуговая электросталеплавильная печь. В этих печах в качестве источника теплоты используют

Дуговая электросталеплавильная печь

Слайд 71 Индукционная тигельная сталеплавильная печь (рис. 1.11) состоит из водоохлаждаемого индуктора 5,

Электроиндукционные печи

Слайд 72 Вакуумная плавка в индукционных печах позволяет получать сталь и сплавы с

Вакуумная плавка

Слайд 73 К дефектам этих слитков относятся рассмотренные усадочные раковины в слитках спокойной

Дефекты стальных слитков

Слайд 74 Развитие специальных отраслей машиностроения и приборостроения предъявляет все более жесткие требования

Современные способы повышения качества металлов и сплавов