- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Технологические процессы улавливания и переработки химических продуктов коксования презентация

Содержание

- 1. Технологические процессы улавливания и переработки химических продуктов коксования

- 2. Технологические процессы улавливания и переработки химических продуктов

- 3. Технологические процессы улавливания и переработки химических продуктов

- 4. Технологические процессы улавливания и переработки химических продуктов

- 5. ОАО «MMK» КХП Технологические процессы улавливания и

- 6. Машинный Зал

- 7. Технологические процессы улавливания и переработки химических продуктов

- 8. Технологические процессы улавливания и переработки химических продуктов

- 9. Технологические процессы улавливания и переработки химических продуктов

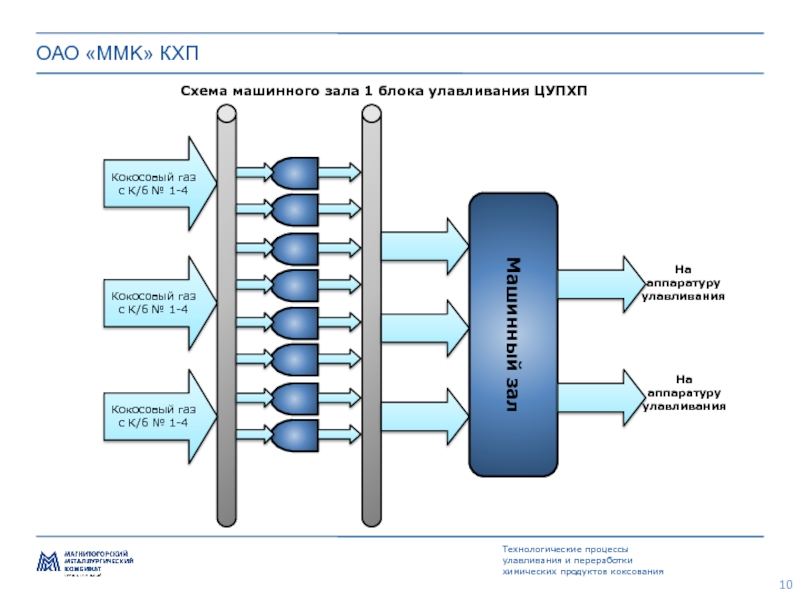

- 10. ОАО «MMK» КХП Кокосовый газ с

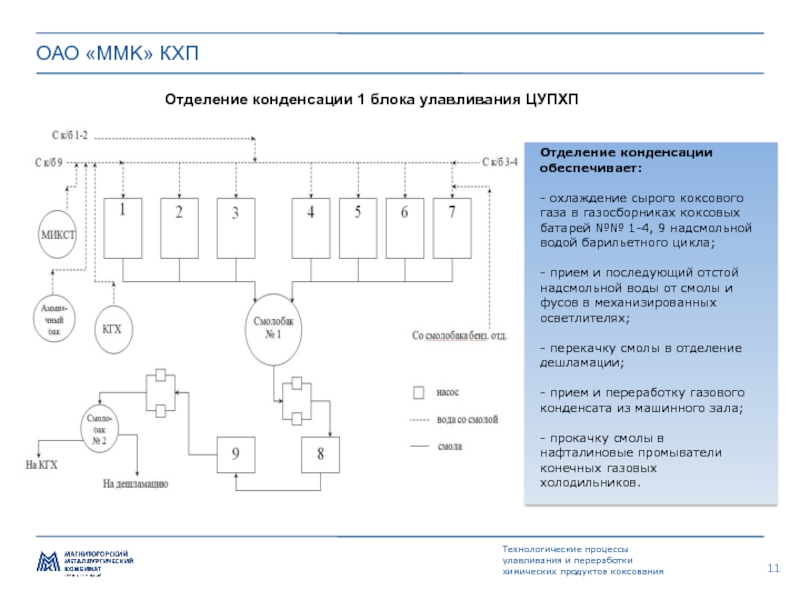

- 11. ОАО «MMK» КХП Отделение конденсации 1 блока

- 12. ОАО «MMK» КХП Осветленная надсмольная вода

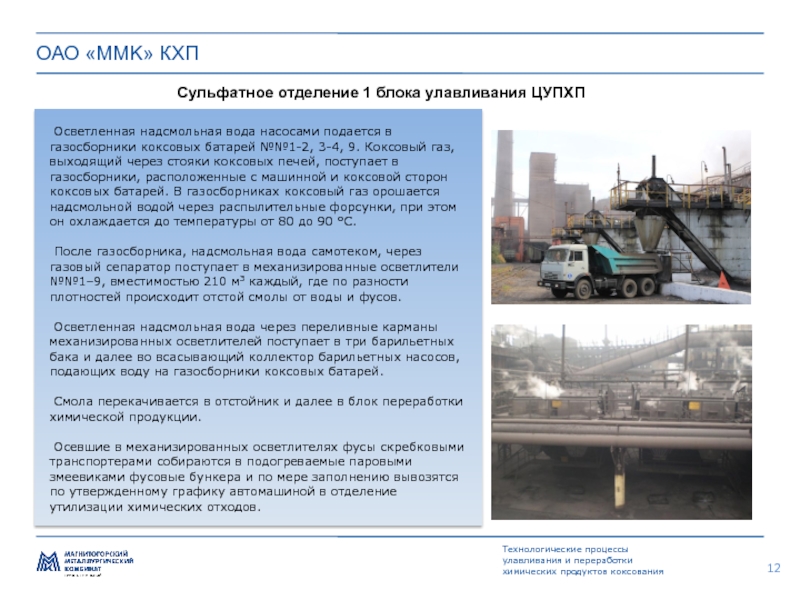

- 13. ОАО «MMK» КХП Сульфатное отделение 1 блока

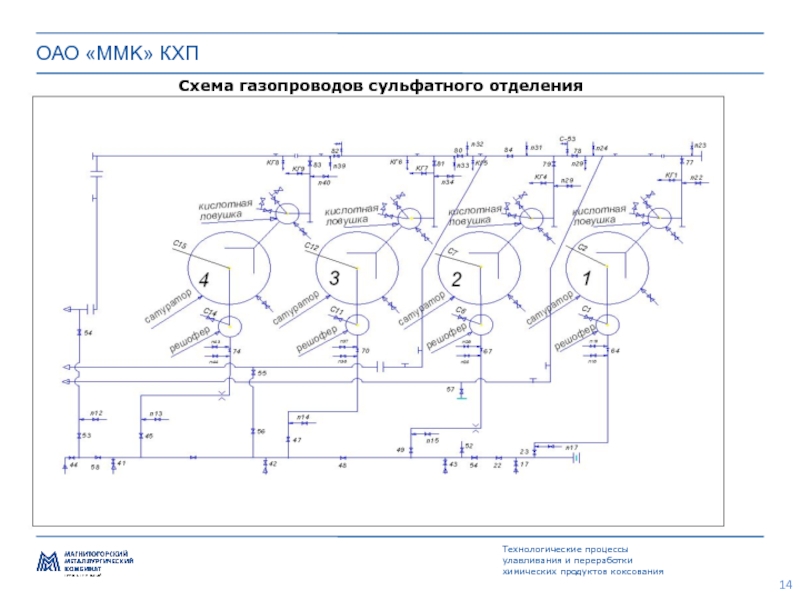

- 14. ОАО «MMK» КХП Схема газопроводов сульфатного отделения

- 15. ОАО «MMK» КХП Бензольное отделение

- 16. ОАО «MMK» КХП Технологические процессы улавливания и

- 17. ОАО «MMK» КХП

- 18. ОАО «MMK» КХП Технологические процессы улавливания и

- 19. Машинный Зал

- 20. ОАО «MMK» КХП Краткое описание технологии 2

- 21. ОАО «MMK» КХП Первичное охлаждение и транспортировка

- 22. ОАО «MMK» КХП Для предотвращения отложений

- 23. ОАО «MMK» КХП Газ с батарей

- 24. ОАО «MMK» КХП Отделение конденсации и отделение

- 25. ОАО «MMK» КХП Технологические процессы улавливания и

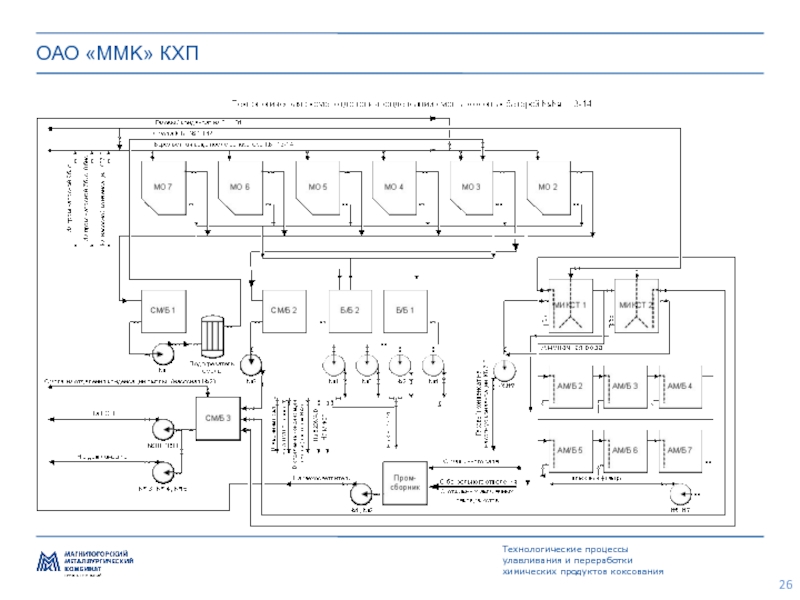

- 26. ОАО «MMK» КХП Технологические процессы улавливания и переработки химических продуктов коксования Прпо

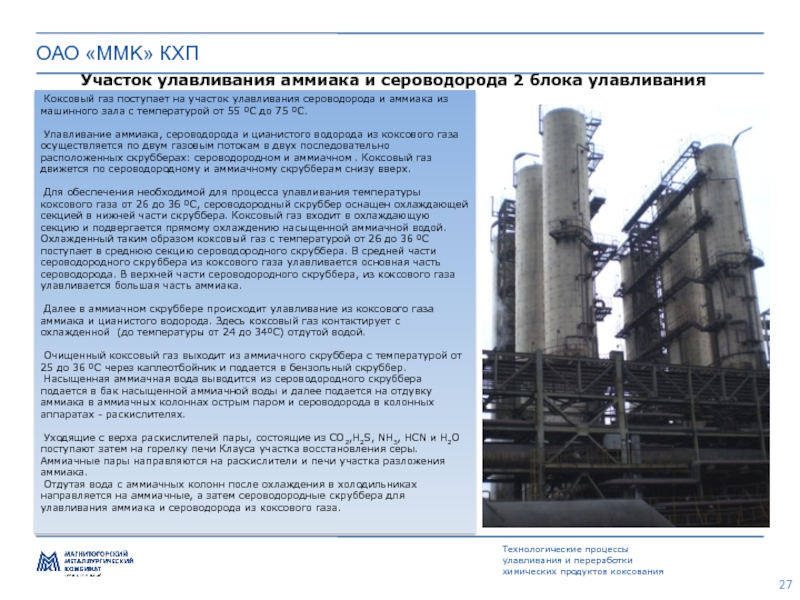

- 27. ОАО «MMK» КХП Участок улавливания аммиака и

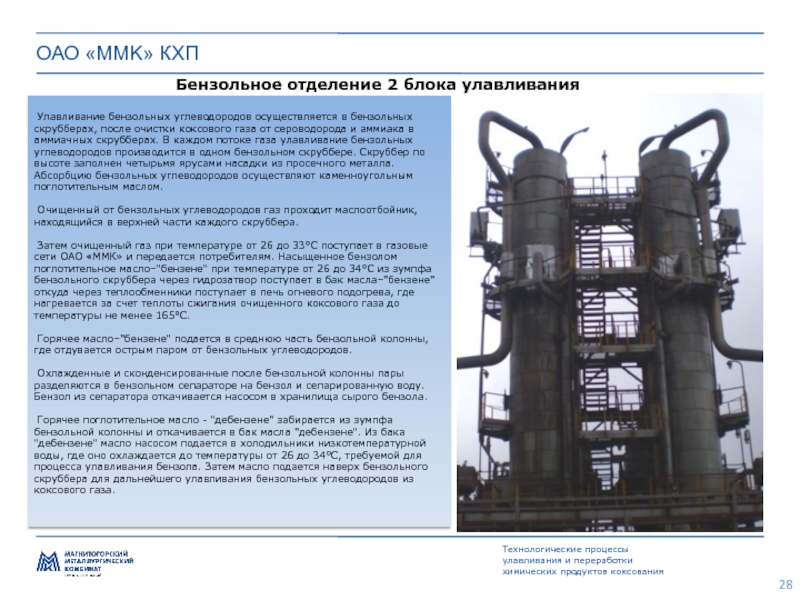

- 28. ОАО «MMK» КХП Бензольное отделение 2 блока

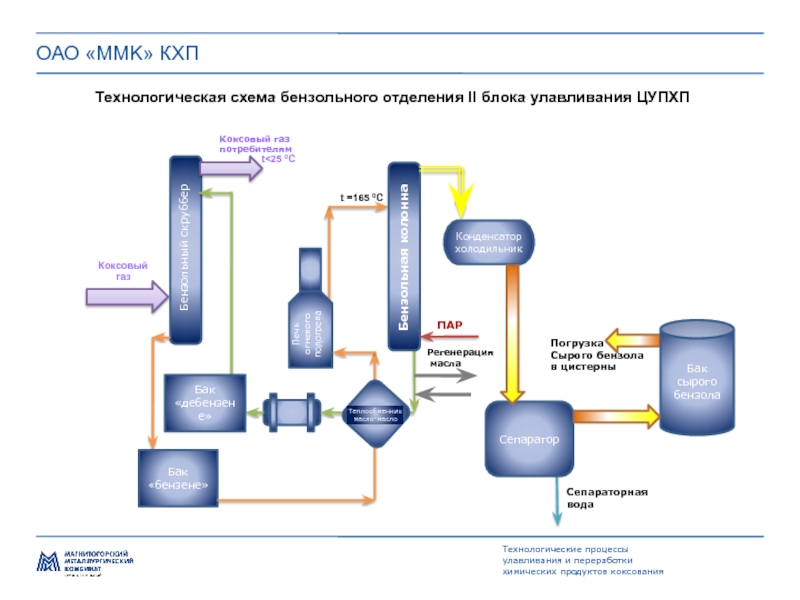

- 29. ОАО «MMK» КХП Технологическая схема бензольного

- 30. ОАО «MMK» КХП Участок разложения аммиака и

- 31. ОАО «MMK» КХП Технологические процессы улавливания и

- 32. Участок утилизации зола

- 33. ОАО «MMK» КХП Краткое описание технологии блока

- 34. ОАО «MMK» КХП Участок подготовки каменноугольной смолы

- 35. ОАО «MMK» КХП Участок непрерывной разгонки каменноугольной

- 36. ОАО «MMK» КХП Технологические процессы улавливания и

- 37. ОАО «MMK» КХП Технологические процессы улавливания и

- 38. ОАО «MMK» КХП Технологические процессы улавливания и

- 39. ОАО «MMK» КХП Участок кристаллизации нафталина

- 40. Мешалка нафталиновой стружки Нафталин потребителям: температура кристаллизации,0С

- 41. ОАО «MMK» КХП Участок утилизации химических отходов

- 42. ОАО «MMK» КХП Схема утилизации твёрдых и

- 43. ОАО «MMK» КХП Технологические процессы улавливания и

- 44. ОАО «MMK» КХП ХАРАКТЕРИСТИКА СТОЧНЫХ ВОД ДО

Слайд 1Технологические процессы улавливания и переработки химических продуктов коксования

Магнитогорск 2013

Слайд 2Технологические процессы улавливания и переработки химических продуктов коксования

ОАО «MMK» КХП

Назначение цеха

Охлаждение сырого коксового газа, выделение из него смолы, водяных паров, извлечение аммиака, бензольных углеводородов, а также подача коксового газа потребителям: КХП ~70тыс.м3/ч газа, прокатные цеха 80-90 тыс.м3/ч (в том числе ЛПЦ-4 ~28-30 тыс.м3/ч), доменное производство 14-18 тыс.м3/ч, аглофабрика - около 22 тыс.м3/ч, ПВЭС – 78-80 тыс.м3/ч, паросиловой цех - около 10 тыс.м3/ч, прочие потребители до 8 тыс.м3/ч.

Кроме того в на участке улавливания 2 блока по технологии фирмы “Крупп Копперс” дополнительно осуществляется извлечение из газа сероводорода и циан-водорода.

Товарные продукты ЦУПХП:

- сульфат аммония;

- бензол каменноугольный сырой;

- сера техническая;

- полимеры бензольных отделений;

- смола каменноугольная для переработки;

- пек каменноугольный электродный;

- сырьё коксохимическое для производства технического углерода;

- нафталин коксохимический;

- масло каменноугольное поглотительное;

- масло каменноугольное для пропитки древесины;

Слайд 3Технологические процессы улавливания и переработки химических продуктов коксования

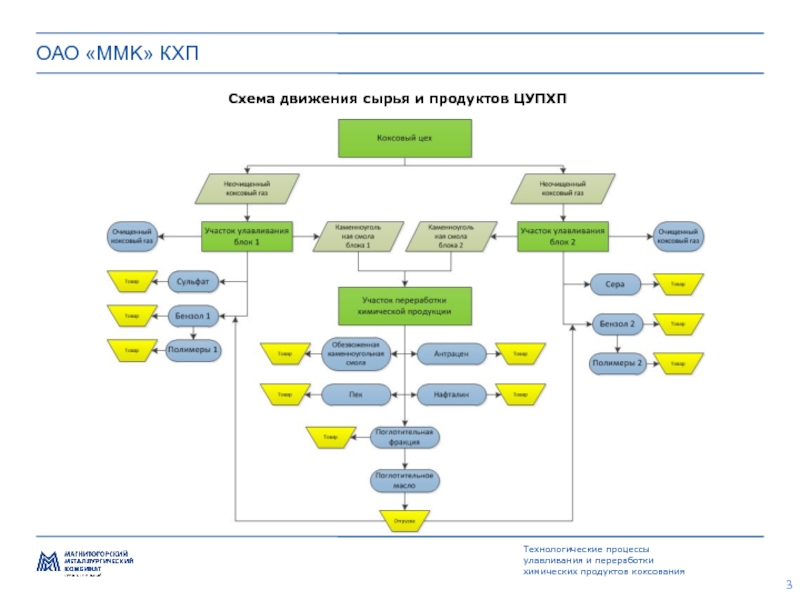

ОАО «MMK» КХП

Схема движения

Слайд 4Технологические процессы улавливания и переработки химических продуктов коксования

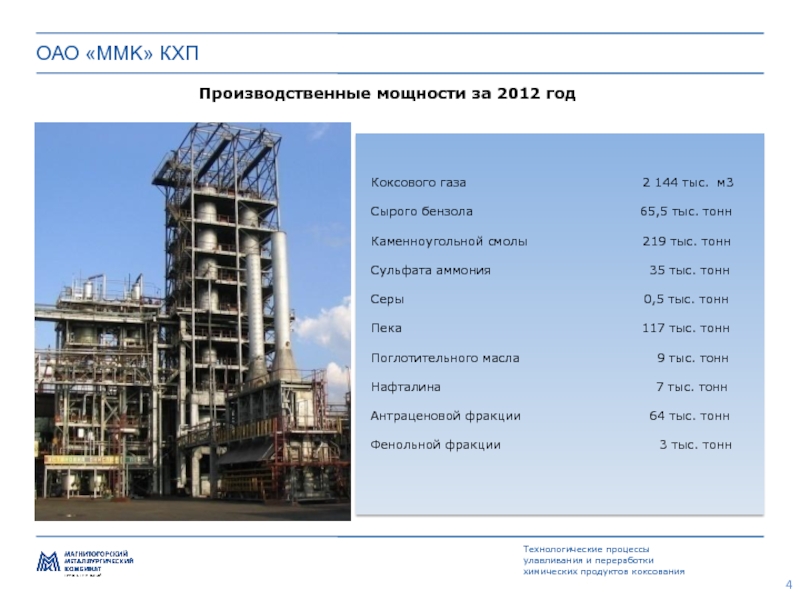

ОАО «MMK» КХП

Производственные мощности

Коксового газа 2 144 тыс. м3

Сырого бензола 65,5 тыс. тонн

Каменноугольной смолы 219 тыс. тонн

Сульфата аммония 35 тыс. тонн

Серы 0,5 тыс. тонн

Пека 117 тыс. тонн

Поглотительного масла 9 тыс. тонн

Нафталина 7 тыс. тонн

Антраценовой фракции 64 тыс. тонн

Фенольной фракции 3 тыс. тонн

Слайд 5ОАО «MMK» КХП

Технологические процессы

улавливания и переработки

химических продуктов коксования

I Блок улавливания ЦУПХП

Основная

- Сульфат аммония;

- Сырой бензол;

- Каменноугольная смола;

- Очищенный коксовый газ;

Слайд 6

Машинный Зал

Бензольное отделение

Коксовый газ

Отделение

конденсации

Первичные

Газовые

холодильники

Технологические процессы улавливания и переработки химических продуктов коксования

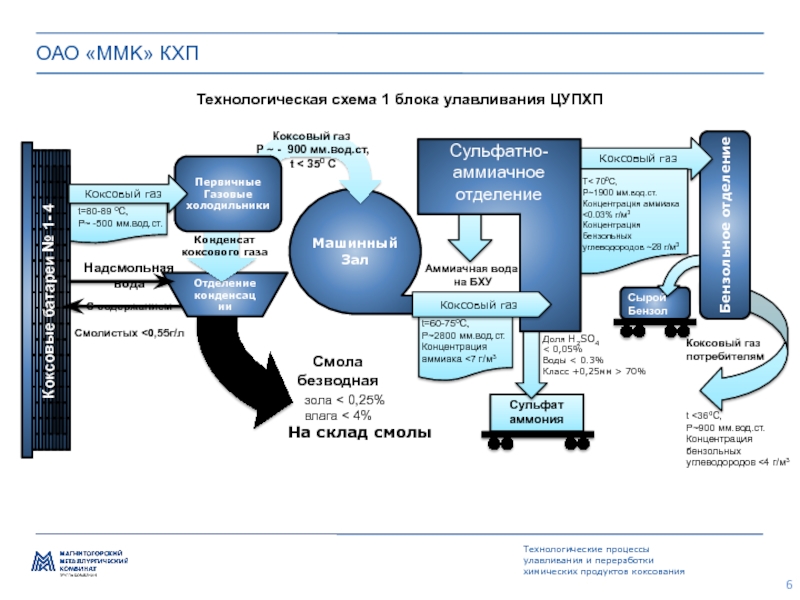

ОАО

Технологическая схема 1 блока улавливания ЦУПХП

Коксовый газ

Коксовый газ

Сульфат

аммония

Сульфатно-

аммиачное

отделение

T< 700C,

P~1900 мм.вод.ст.

Концентрация аммиака <0.03% г/м3

Концентрация бензольных

углеводородов ~28 г/м3

t=60-750C,

P~2800 мм.вод.ст.

Концентрация

аммиака <7 г/м3

Коксовый газ

потребителям

t <360C,

P~900 мм.вод.ст.

Концентрация

бензольных

углеводородов <4 г/м3

Сырой

Бензол

Надсмольная

вода

С содержанием

Смолистых <0,55г/л

Смола

безводная

зола < 0,25%

влага < 4%

Коксовые батареи № 1- 4

На склад смолы

Аммиачная вода

на БХУ

t=80-89 0C,

P~ -500 мм.вод.ст.

Конденсат

коксового газа

Коксовый газ

P ~ - 900 мм.вод.ст,

t < 350 C

Доля H2SO4

< 0,05%

Воды < 0.3%

Класс +0,25мм > 70%

Слайд 7Технологические процессы улавливания и переработки химических продуктов коксования

ОАО «MMK» КХП

I блок

А) Коксовый газ с газосборников коксовых батарей №1-4 с t = 80-900C поступает в отделение первичных газовых холодильников, где охлаждается до t < 35 0C . В результате охлаждения сконденсировавшаяся смола и надсмольная вода поступают в отделение конденсации, затем вода возвращается в цикл газосборника, а смола на склад смолы.

Б) Охлаждённый до t < 35 0C коксовый газ поступает в машинный зал и нагнетается газодувными машинами, в результате чего разогревается до t = 60-75 0C и под давлением P~2800 мм.вод.ст. проходит через аппаратуру сульфатно-аммиачного и бензольного отделений.

В) В сульфатном отделении коксовый газ подаётся в сатураторы , где проходя через слой маточного раствора серной кислоты очищается от аммиака до концентрации < 0.03% г/м3 с получением товарного продукта – сульфата аммония с качественными показателями: массовая доля H2SO4 < 0,05%, содержание влаги < 0,3%, класс +0,25мм > 70%. Г) После сульфатного отделения очищенный от аммиака коксовый газ (t < 80 0C, P~1900 мм.вод.ст., концентрация аммиака <0,03% г/м3, концентрация бензольных углеводородов ~28 г/м3) поступает в бензольное отделение, где охлаждается в конечных газовых холодильниках , проходит через три бензольных скруббера, где из коксового газа поглотительным маслом извлекается сырой бензол (с массовой долей отгона до 180 0C > 91%) и очищенный коксовый газ с характеристиками: t~30 0C, P~900 мм вод.ст., концентрацией бензольных углеводородов <4г/м3 направляется потребителям.

Краткое описание технологии 1 блока улавливания ЦУПХП

Слайд 8Технологические процессы улавливания и переработки химических продуктов коксования

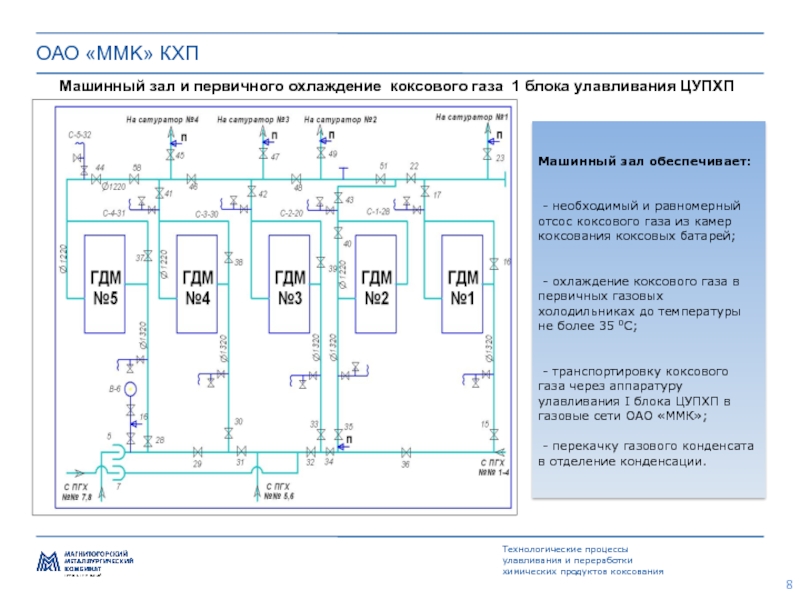

ОАО «MMK» КХП

Машинный зал

Машинный зал обеспечивает:

- необходимый и равномерный отсос коксового газа из камер коксования коксовых батарей;

- охлаждение коксового газа в первичных газовых холодильниках до температуры не более 35 0С;

- транспортировку коксового газа через аппаратуру улавливания I блока ЦУПХП в газовые сети ОАО «ММК»;

- перекачку газового конденсата в отделение конденсации.

Слайд 9Технологические процессы

улавливания и переработки

химических продуктов коксования

ОАО «MMK» КХП

Сырой коксовый газ

Охлаждение коксового газа производится оборотной технической водой с температурой от 10 до 32°С, подаваемой насосами с градирни оборотного водоснабжения.

Охлаждающая вода проходит по трубам ПГХ, а газ в межтрубном пространстве. Количество работающих холодильников определяется количеством поступающего коксового газа и температурой охлаждающей воды.

Охлажденный коксовый газ поступает в газодувные машины и подается в сульфатное отделение с температурой не более 75°С.

В машинном зале установлено пять газодувных машин производительностью 76 тыс м3/час каждая. Количество газодувных машин, находящихся в работе, определяется количеством перерабатываемого коксового газа.

Машинный зал и первичного охлаждение коксового газа 1 блока улавливания ЦУПХП

Слайд 10

ОАО «MMK» КХП

Кокосовый газ с К/б № 1-4

Машинный зал

На аппаратуру улавливания

Схема

Кокосовый газ с К/б № 1-4

Технологические процессы

улавливания и переработки

химических продуктов коксования

На аппаратуру улавливания

Кокосовый газ с К/б № 1-4

Слайд 11ОАО «MMK» КХП

Отделение конденсации 1 блока улавливания ЦУПХП

Отделение конденсации обеспечивает:

- охлаждение

- прием и последующий отстой надсмольной воды от смолы и фусов в механизированных осветлителях;

- перекачку смолы в отделение дешламации;

- прием и переработку газового конденсата из машинного зала;

- прокачку смолы в нафталиновые промыватели конечных газовых холодильников.

Технологические процессы

улавливания и переработки

химических продуктов коксования

Слайд 12ОАО «MMK» КХП

Осветленная надсмольная вода насосами подается в газосборники коксовых

После газосборника, надсмольная вода самотеком, через газовый сепаратор поступает в механизированные осветлители №№1–9, вместимостью 210 м3 каждый, где по разности плотностей происходит отстой смолы от воды и фусов.

Осветленная надсмольная вода через переливные карманы механизированных осветлителей поступает в три барильетных бака и далее во всасывающий коллектор барильетных насосов, подающих воду на газосборники коксовых батарей.

Смола перекачивается в отстойник и далее в блок переработки химической продукции.

Осевшие в механизированных осветлителях фусы скребковыми транспортерами собираются в подогреваемые паровыми змеевиками фусовые бункера и по мере заполнению вывозятся по утвержденному графику автомашиной в отделение утилизации химических отходов.

Технологические процессы

улавливания и переработки

химических продуктов коксования

Сульфатное отделение 1 блока улавливания ЦУПХП

Слайд 13ОАО «MMK» КХП

Сульфатное отделение 1 блока улавливания ЦУПХП

Сульфатное отделение предназначено

Получение сульфата аммония производится полупрямым способом.

Коксовый газ после охлаждения в ПГХ поступает к нагнетателям, которые подают его с температурой не более 75°С через газоподогреватели в сатураторы сульфатного отделения.

В сатураторы коксовый газ поступает по газопроводу, оканчивающемуся барботажным зонтом, погруженным в раствор серной кислоты. При прохождении коксового газа через слой маточного раствора, содержащийся в газе аммиак, соединяется с серной кислотой.

После сатураторов коксовый газ проходит ловушку, где улавливаются капли маточного раствора, увлеченные газом. После кислотной ловушки коксовый газ поступает в конечные газовые холодильники.

Технологические процессы

улавливания и переработки

химических продуктов коксования

Слайд 14ОАО «MMK» КХП

Схема газопроводов сульфатного отделения

Технологические процессы

улавливания и переработки

химических продуктов

Слайд 15ОАО «MMK» КХП

Бензольное отделение обеспечивает получение сырого бензола путем улавливания

Коксовый газ из сульфатного отделения, по трем ниткам газопроводов поступает в параллельно работающие конечные газовые холодильники.

Охлаждение газа производится оборотной водой цикла конечного охлаждения коксового газа.

Улавливание бензольных углеводородов производится в трех скрубберах заполненных деревянной хордовой насадкой в каждом потоке газа.

Бензольное отделение 1 блока улавливания ЦУПХП

Технологические процессы

улавливания и переработки

химических продуктов коксования

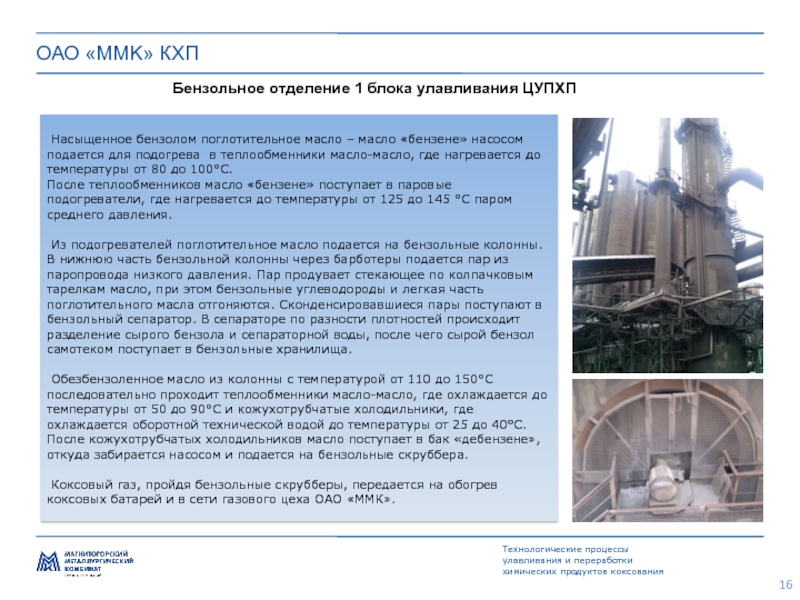

Слайд 16ОАО «MMK» КХП

Технологические процессы

улавливания и переработки

химических продуктов коксования

Насыщенное бензолом поглотительное

После теплообменников масло «бензене» поступает в паровые подогреватели, где нагревается до температуры от 125 до 145 °С паром среднего давления.

Из подогревателей поглотительное масло подается на бензольные колонны. В нижнюю часть бензольной колонны через барботеры подается пар из паропровода низкого давления. Пар продувает стекающее по колпачковым тарелкам масло, при этом бензольные углеводороды и легкая часть поглотительного масла отгоняются. Сконденсировавшиеся пары поступают в бензольный сепаратор. В сепараторе по разности плотностей происходит разделение сырого бензола и сепараторной воды, после чего сырой бензол самотеком поступает в бензольные хранилища.

Обезбензоленное масло из колонны с температурой от 110 до 150°С последовательно проходит теплообменники масло-масло, где охлаждается до температуры от 50 до 90°С и кожухотрубчатые холодильники, где охлаждается оборотной технической водой до температуры от 25 до 40°С. После кожухотрубчатых холодильников масло поступает в бак «дебензене», откуда забирается насосом и подается на бензольные скруббера.

Коксовый газ, пройдя бензольные скрубберы, передается на обогрев коксовых батарей и в сети газового цеха ОАО «ММК».

Бензольное отделение 1 блока улавливания ЦУПХП

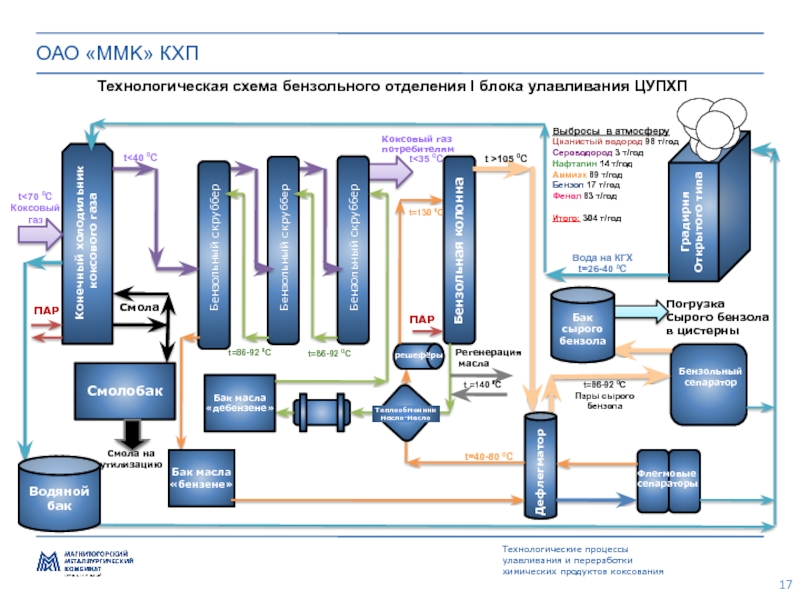

Слайд 17

ОАО «MMK» КХП

Технологическая схема бензольного отделения I блока улавливания ЦУПХП

Конечный холодильник

Смолобак

Бак масла

«бензене»

Градирня

Открытого типа

Смола

Бак масла

«дебензене»

Бензольный скруббер

решефёры

Флегмовые

сепараторы

ПАР

ПАР

Регенерация

масла

Коксовый газ

потребителям

Дефлегматор

Бак

сырого

бензола

Погрузка

Сырого бензола

в цистерны

Бензольная колонна

Смола на

утилизацию

t<70 0C

Коксовый

газ

t=86-92 0C

Пары сырого бензола

t=86-92 0C

t=86-92 0C

t<40 0C

t >105 0C

t =140 0C

t=40-80 0C

Вода на КГХ

t=26-40 0C

Теплообменник

масло-масло

t=130 0C

t<35 0C

Бензольный

сепаратор

Водяной бак

Выбросы в атмосферу

Цианистый водород 98 т/год

Сероводород 3 т/год

Нафталин 14 т/год

Аммиак 89 т/год

Бензол 17 т/год

Фенол 83 т/год

Итого: 304 т/год

Технологические процессы

улавливания и переработки

химических продуктов коксования

Бензольный скруббер

Бензольный скруббер

Слайд 18ОАО «MMK» КХП

Технологические процессы

улавливания и переработки

химических продуктов коксования

II Блок улавливания ЦУПХП

Основная

- Сырой бензол;

- Элементарная сера;

- Каменноугольная смола;

- Очищенный коксовый газ;

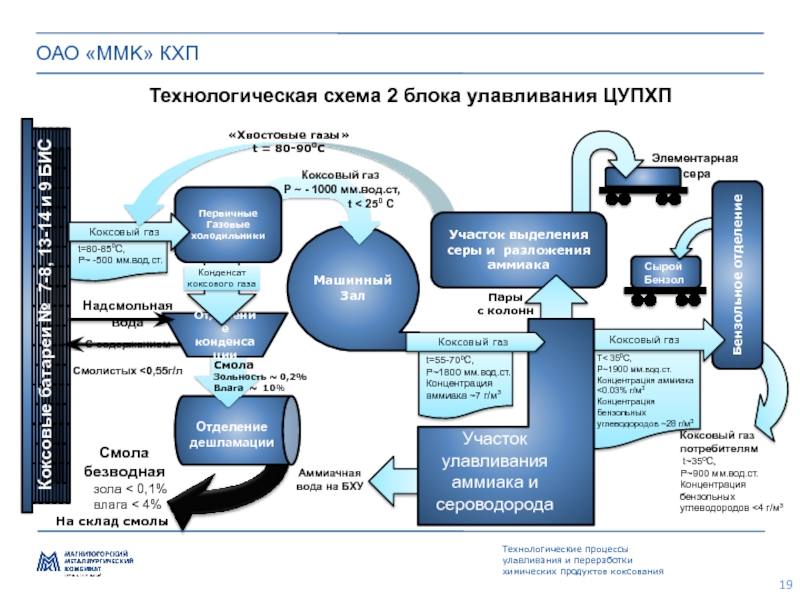

Слайд 19Машинный Зал

Отделение

конденсации

Первичные

Газовые

холодильники

Бензольное отделение

Коксовый газ

ОАО «MMK» КХП

Технологическая схема 2 блока улавливания ЦУПХП

Коксовый

Элементарная

сера

T< 350C,

P~1900 мм.вод.ст.

Концентрация аммиака <0.03% г/м3

Концентрация бензольных

углеводородов ~28 г/м3

t=55-700C,

P~1800 мм.вод.ст.

Концентрация

аммиака ~7 г/м3

Коксовый газ

потребителям

t~350C,

P~900 мм.вод.ст.

Концентрация

бензольных

углеводородов <4 г/м3

Надсмольная

вода

С содержанием

Смолистых <0,55г/л

Отделение

дешламации

Смола

безводная

зола < 0,1%

влага < 4%

Коксовые батареи № 7-8, 13-14 и 9 БИС

На склад смолы

Аммиачная

вода на БХУ

t=80-850C,

P~ -500 мм.вод.ст.

Конденсат

коксового газа

Смола

Зольность ~ 0,2%

Влага ~ 10%

Сырой

Бензол

Пары

с колонн

Коксовый газ

P ~ - 1000 мм.вод.ст,

t < 250 C

Участок выделения серы и разложения аммиака

Коксовый газ

Участок улавливания аммиака и сероводорода

«Хвостовые газы»

t = 80-900C

Технологические процессы

улавливания и переработки

химических продуктов коксования

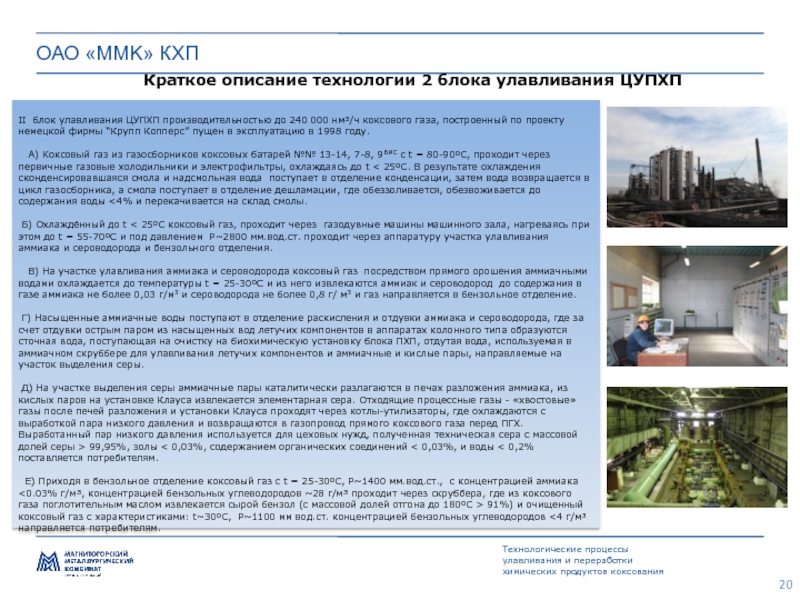

Слайд 20ОАО «MMK» КХП

Краткое описание технологии 2 блока улавливания ЦУПХП

II блок улавливания

А) Коксовый газ из газосборников коксовых батарей №№ 13-14, 7-8, 9БИС с t = 80-90ºC, проходит через первичные газовые холодильники и электрофильтры, охлаждаясь до t < 25ºC. В результате охлаждения сконденсировавшаяся смола и надсмольная вода поступает в отделение конденсации, затем вода возвращается в цикл газосборника, а смола поступает в отделение дешламации, где обеззоливается, обезвоживается до содержания воды <4% и перекачивается на склад смолы.

Б) Охлаждённый до t < 25ºC коксовый газ, проходит через газодувные машины машинного зала, нагреваясь при этом до t = 55-70ºC и под давлением P~2800 мм.вод.ст. проходит через аппаратуру участка улавливания аммиака и сероводорода и бензольного отделения.

В) На участке улавливания аммиака и сероводорода коксовый газ посредством прямого орошения аммиачными водами охлаждается до температуры t = 25-30ºC и из него извлекаются аммиак и сероводород до содержания в газе аммиака не более 0,03 г/м3 и сероводорода не более 0,8 г/ м3 и газ направляется в бензольное отделение.

Г) Насыщенные аммиачные воды поступают в отделение раскисления и отдувки аммиака и сероводорода, где за счет отдувки острым паром из насыщенных вод летучих компонентов в аппаратах колонного типа образуются сточная вода, поступающая на очистку на биохимическую установку блока ПХП, отдутая вода, используемая в аммиачном скруббере для улавливания летучих компонентов и аммиачные и кислые пары, направляемые на участок выделения серы.

Д) На участке выделения серы аммиачные пары каталитически разлагаются в печах разложения аммиака, из кислых паров на установке Клауса извлекается элементарная сера. Отходящие процессные газы - «хвостовые» газы после печей разложения и установки Клауса проходят через котлы-утилизаторы, где охлаждаются с выработкой пара низкого давления и возвращаются в газопровод прямого коксового газа перед ПГХ. Выработанный пар низкого давления используется для цеховых нужд, полученная техническая сера с массовой долей серы > 99,95%, золы < 0,03%, содержанием органических соединений < 0,03%, и воды < 0,2% поставляется потребителям.

Е) Приходя в бензольное отделение коксовый газ с t = 25-30ºC, P~1400 мм.вод.ст., с концентрацией аммиака <0.03% г/м³, концентрацией бензольных углеводородов ~28 г/м³ проходит через скруббера, где из коксового газа поглотительным маслом извлекается сырой бензол (с массовой долей отгона до 180ºC > 91%) и очищенный коксовый газ с характеристиками: t~30ºC, P~1100 мм вод.ст. концентрацией бензольных углеводородов <4 г/м³ направляется потребителям.

Технологические процессы

улавливания и переработки

химических продуктов коксования

Слайд 21ОАО «MMK» КХП

Первичное охлаждение и транспортировка коксового газа 2 блока улавливания

Из коллектора коксовый газ поступает в межтрубное пространство ПГХ , где подвергается последовательному четырехступенчатому охлаждению оборотной технической водой.

Охлаждение газы в ПГХ происходит за счет передачи тепла через стенки труб охлаждающей воде.

Необходимое количество включаемых в работу ПГХ определяется температурой коксового газа после холодильников – не более 260С. Установлено 8 первичных газовых холодильников, включенных в работу параллельно.

Технологические процессы

улавливания и переработки

химических продуктов коксования

Слайд 22ОАО «MMK» КХП

Для предотвращения отложений нафталина, смолы и фусов в

Охлажденный до температуры не более 26ºC коксовый газ после ПГХ поступает в электрофильтры (в количестве 6 штук), где туманообразная смола находящаяся в газе, получающая от коронирующих электродов заряд осаждается на стенках осадительных труб электрофильтров и стекает на наклонное днище и далее в через гидрозатвор направляется в баки газового конденсата.

Технологические процессы

улавливания и переработки

химических продуктов коксования

Нагнетателями коксового газа создается необходимое разряжение для отсоса газа с коксовых батарей , а также избыточное давление для транспортирования коксового газа через аппаратуру улавливания, с целью его очистки, к потребителям ОАО «ММК».

На участке газодувных машин установлено семь нагнетателей коксового газа с объемной производительностью по газу 76 тыс. м3/час. Количество газодувных машин, находящихся в работе, определяется количеством перерабатываемого коксового газа.

Слайд 23

ОАО «MMK» КХП

Газ с батарей

ПГХ

ПГХ

ПГХ

ПГХ

ПГХ

ПГХ

ПГХ

ПГХ

Электрофильтры

Машинный зал

На аппаратуру улавливания

На аппаратуру улавливания

Схема первичного

Газ с батарей

Технологические процессы

улавливания и переработки

химических продуктов коксования

Электрофильтры

Слайд 24ОАО «MMK» КХП

Отделение конденсации и отделение дешламации 2 блока улавливания

Отделение

- охлаждение сырого коксового газа в газосборниках коксовых батарей

№№ 7-8,13-14 надсмольной водой барильетного цикла;

- прием и последующий отстой от смолы и фусов надсмольной воды в механизированных осветлителях;

- перекачку смолы в отделение дешламации;

- подготовку и перекачку избыточной надсмольной воды на участок улавливания аммиака и сероводорода;

- подачу надсмольной воды и смолы на установку водо-смоляной эмульсии.

подачу надсмольной воды на охладители хвостовых газов и на электрофильтры машинного зала.

Осветленная надсмольная вода насосами подается в газосборники коксовых батарей №№ 7-8, 13-14. Коксовый газ, выходящий через стояки коксовых печей, поступает в газосборники, расположенные с машинной и коксовой сторон коксовых батарей.

В газосборниках коксовый газ орошается надсмольной водой через распылительные форсунки, при этом он охлаждается до 80°С.

После газосборника, надсмольная вода со смолой и фусами самотеком поступает в механизированные осветлители, где по разности плотностей происходит отстой смолы от воды и фусов.

Осветленная надсмольная вода через переливные карманы механизированных осветлителей поступает в барильетные баки и далее во всасывающий коллектор барильетных насосов подающих воду на газосборники коксовых батарей.

Смола перекачивается в отделение дешламации смолы и далее в блок переработки химической продукции.

Осевшие в механизированных осветлителях фусы скребковыми транспортерами собираются в подогреваемые паровыми змеевиками фусовые бункера и по мере заполнению вывозятся по утвержденному графику автомашиной в отделение утилизации химических отходов.

Технологические процессы

улавливания и переработки

химических продуктов коксования

Слайд 25ОАО «MMK» КХП

Технологические процессы

улавливания и переработки

химических продуктов коксования

Отделение дешламации смолы

Назначение отделения

- обезвоживание и обеззоливание смолы в центробежном поле центрифуг;

- перекачка смолы в смолоперегонное отделение ЦУПХП;

- перекачка воды в бак водносмоляной эмульсии машинного зала;

- передача фусов в отделение утилизации ЦУПХП.

Усредненная смола из отделения конденсации смолы коксовых батарей №№ 7-8, 13-14, с температурой от 70 до 80ºС, по трубопроводу подается в смолобак, откуда направляется в напорные баки и далее самотеком в центрифуги (4 шт.). Отфугованная смола из центрифуг отводится в смолобаки. Из смолобаков смола непрерывно откачивается насосами в смолоперегонное отделение ЦУПХП.

Отфугованная вода из центрифуг поступает в водобак и перекачивается насосами в бак водносмоляной эмульсии машинного зала.

Осевшие в роторе центрифуги фусы срезаются механизмом среза в бункер. Фусы из бункеров центрифуги периодически, по утвержденному графику, выгружаются в автомашину и вывозятся на участок утилизации химических отходов КХП ЦУПХП.

Слайд 26

ОАО «MMK» КХП

Технологические процессы

улавливания и переработки

химических продуктов коксования

Прпо

Слайд 27ОАО «MMK» КХП

Участок улавливания аммиака и сероводорода 2 блока улавливания

Коксовый

Улавливание аммиака, сероводорода и цианистого водорода из коксового газа осуществляется по двум газовым потокам в двух последовательно расположенных скрубберах: сероводородном и аммиачном . Коксовый газ движется по сероводородному и аммиачному скрубберам снизу вверх.

Для обеспечения необходимой для процесса улавливания температуры коксового газа от 26 до 36 ºC, сероводородный скруббер оснащен охлаждающей секцией в нижней части скруббера. Коксовый газ входит в охлаждающую секцию и подвергается прямому охлаждению насыщенной аммиачной водой. Охлажденный таким образом коксовый газ с температурой от 26 до 36 ºC поступает в среднюю секцию сероводородного скруббера. В средней части сероводородного скруббера из коксового газа улавливается основная часть сероводорода. В верхней части сероводородного скруббера, из коксового газа улавливается большая часть аммиака.

Далее в аммиачном скруббере происходит улавливание из коксового газа аммиака и цианистого водорода. Здесь коксовый газ контактирует с охлажденной (до температуры от 24 до 34ºC) отдутой водой.

Очищенный коксовый газ выходит из аммиачного скруббера с температурой от 25 до 36 ºC через каплеотбойник и подается в бензольный скруббер.

Насыщенная аммиачная вода выводится из сероводородного скруббера подается в бак насыщенной аммиачной воды и далее подается на отдувку аммиака в аммиачных колоннах острым паром и сероводорода в колонных аппаратах - раскислителях.

Уходящие с верха раскислителей пары, состоящие из СО2,Н2S, NH3, HCN и Н2О поступают затем на горелку печи Клауса участка восстановления серы. Аммиачные пары направляются на раскислители и печи участка разложения аммиака.

Отдутая вода с аммиачных колонн после охлаждения в холодильниках направляется на аммиачные, а затем сероводородные скруббера для улавливания аммиака и сероводорода из коксового газа.

Технологические процессы

улавливания и переработки

химических продуктов коксования

Слайд 28ОАО «MMK» КХП

Бензольное отделение 2 блока улавливания

Улавливание бензольных углеводородов осуществляется

Абсорбцию бензольных углеводородов осуществляют каменноугольным поглотительным маслом.

Очищенный от бензольных углеводородов газ проходит маслоотбойник, находящийся в верхней части каждого скруббера.

Затем очищенный газ при температуре от 26 до 33°С поступает в газовые сети ОАО «ММК» и передается потребителям. Насыщенное бензолом поглотительное масло–"бензене" при температуре от 26 до 34°С из зумпфа бензольного скруббера через гидрозатвор поступает в бак масла–"бензене" откуда через теплообменники поступает в печь огневого подогрева, где нагревается за счет теплоты сжигания очищенного коксового газа до температуры не менее 165°С.

Горячее масло–"бензене" подается в среднюю часть бензольной колонны, где отдувается острым паром от бензольных углеводородов.

Охлажденные и сконденсированные после бензольной колонны пары разделяются в бензольном сепараторе на бензол и сепарированную воду. Бензол из сепаратора откачивается насосом в хранилища сырого бензола.

Горячее поглотительное масло - "дебензене" забирается из зумпфа бензольной колонны и откачивается в бак масла "дебензене". Из бака "дебензене" масло насосом подается в холодильники низкотемпературной воды, где оно охлаждается до температуры от 26 до 34°С, требуемой для процесса улавливания бензола. Затем масло подается наверх бензольного скруббера для дальнейшего улавливания бензольных углеводородов из коксового газа.

Технологические процессы

улавливания и переработки

химических продуктов коксования

Слайд 29

ОАО «MMK» КХП

Технологическая схема бензольного отделения II блока улавливания ЦУПХП

Бак

«бензене»

Бензольный скруббер

Бак

«дебензене»

ПАР

Регенерация

Коксовый газ

потребителям

Бак

сырого

бензола

Погрузка

Сырого бензола

в цистерны

Бензольная колонна

Коксовый

газ

Теплообменник

масло-масло

t<25 0C

Печь огневого подогрева

Конденсатор холодильник

Сепаратор

t =165 0C

Сепараторная вода

Технологические процессы

улавливания и переработки

химических продуктов коксования

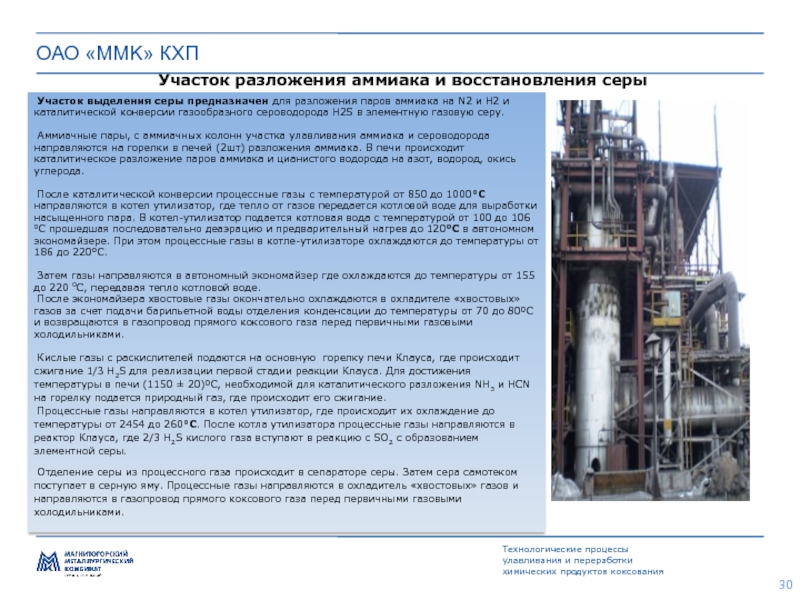

Слайд 30ОАО «MMK» КХП

Участок разложения аммиака и восстановления серы

Участок выделения серы

Аммиачные пары, с аммиачных колонн участка улавливания аммиака и сероводорода направляются на горелки в печей (2шт) разложения аммиака. В печи происходит каталитическое разложение паров аммиака и цианистого водорода на азот, водород, окись углерода.

После каталитической конверсии процессные газы с температурой от 850 до 1000°С направляются в котел утилизатор, где тепло от газов передается котловой воде для выработки насыщенного пара. В котел-утилизатор подается котловая вода с температурой от 100 до 106 0С прошедшая последовательно деаэрацию и предварительный нагрев до 120°С в автономном экономайзере. При этом процессные газы в котле-утилизаторе охлаждаются до температуры от 186 до 220°С.

Затем газы направляются в автономный экономайзер где охлаждаются до температуры от 155 до 220 0С, передавая тепло котловой воде.

После экономайзера хвостовые газы окончательно охлаждаются в охладителе «хвостовых» газов за счет подачи барильетной воды отделения конденсации до температуры от 70 до 80ºС и возвращаются в газопровод прямого коксового газа перед первичными газовыми холодильниками.

Кислые газы с раскислителей подаются на основную горелку печи Клауса, где происходит сжигание 1/3 Н2S для реализации первой стадии реакции Клауса. Для достижения температуры в печи (1150 ± 20)ºС, необходимой для каталитического разложения NH3 и HCN на горелку подается природный газ, где происходит его сжигание.

Процессные газы направляются в котел утилизатор, где происходит их охлаждение до температуры от 2454 до 260°С. После котла утилизатора процессные газы направляются в реактор Клауса, где 2/3 Н2S кислого газа вступают в реакцию с SO2 с образованием элементной серы.

Отделение серы из процессного газа происходит в сепараторе серы. Затем сера самотеком поступает в серную яму. Процессные газы направляются в охладитель «хвостовых» газов и направляются в газопровод прямого коксового газа перед первичными газовыми холодильниками.

Технологические процессы

улавливания и переработки

химических продуктов коксования

Слайд 31ОАО «MMK» КХП

Технологические процессы

улавливания и переработки

химических продуктов коксования

Блок переработки химических продуктов

Основная продукция цеха:

- Пек каменноугольный;

- Сырьё коксохимическое;

- Нафталин;

- Поглотительное масло;

Слайд 32

Участок утилизации

зола

Отделение мойки фракций

Резервуарный Пековый парк

Смола

Антраценовая фракция

Поглотительное масло

ПЕК

Аммиачная вода

Поглотительная фракция

ПЕК

Отделения улавливания I и II Блока

Надсмольная

вода

Вода на тушение

Фусы дешламации

Фусы конденсации

Кислая смолка

фенолы < 5мг/л,

родониды < 15мг/л,

смолы и масла < 20 мг/л

Полимеры бензольных отделений

В шихту

на ленту У - 52

Технологическая схема блока переработки химических продуктов ЦУПХП

А Н Р С

Феноляты

натрия

Нафталин

Отделение кристаллизации нафталина

Нафталиновая фракция

Технологические процессы

улавливания и переработки

химических продуктов коксования

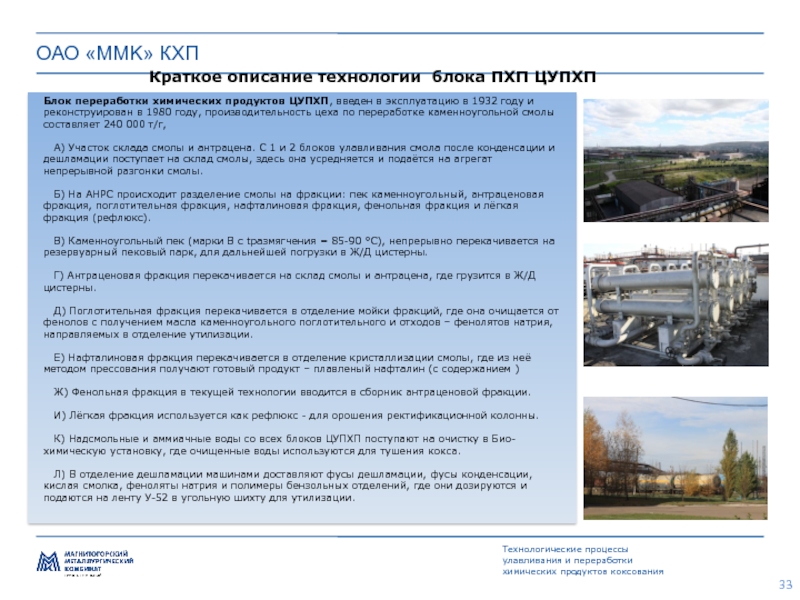

Слайд 33ОАО «MMK» КХП

Краткое описание технологии блока ПХП ЦУПХП

Блок переработки химических продуктов

А) Участок склада смолы и антрацена. С 1 и 2 блоков улавливания смола после конденсации и дешламации поступает на склад смолы, здесь она усредняется и подаётся на агрегат непрерывной разгонки смолы.

Б) На АНРС происходит разделение смолы на фракции: пек каменноугольный, антраценовая фракция, поглотительная фракция, нафталиновая фракция, фенольная фракция и лёгкая фракция (рефлюкс).

В) Каменноугольный пек (марки В с tразмягчения = 85-90 °С), непрерывно перекачивается на резервуарный пековый парк, для дальнейшей погрузки в Ж/Д цистерны.

Г) Антраценовая фракция перекачивается на склад смолы и антрацена, где грузится в Ж/Д цистерны.

Д) Поглотительная фракция перекачивается в отделение мойки фракций, где она очищается от фенолов с получением масла каменноугольного поглотительного и отходов – фенолятов натрия, направляемых в отделение утилизации.

Е) Нафталиновая фракция перекачивается в отделение кристаллизации смолы, где из неё методом прессования получают готовый продукт – плавленый нафталин (с содержанием )

Ж) Фенольная фракция в текущей технологии вводится в сборник антраценовой фракции.

И) Лёгкая фракция используется как рефлюкс - для орошения ректификационной колонны.

К) Надсмольные и аммиачные воды со всех блоков ЦУПХП поступают на очистку в Био-химическую установку, где очищенные воды используются для тушения кокса.

Л) В отделение дешламации машинами доставляют фусы дешламации, фусы конденсации, кислая смолка, феноляты натрия и полимеры бензольных отделений, где они дозируются и подаются на ленту У-52 в угольную шихту для утилизации.

Технологические процессы

улавливания и переработки

химических продуктов коксования

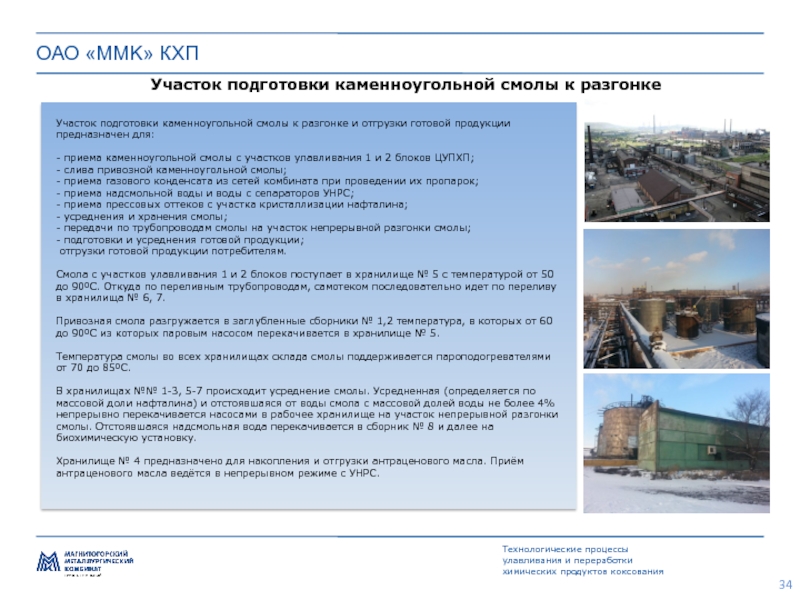

Слайд 34ОАО «MMK» КХП

Участок подготовки каменноугольной смолы к разгонке

Технологические процессы

улавливания и

химических продуктов коксования

Участок подготовки каменноугольной смолы к разгонке и отгрузки готовой продукции предназначен для:

- приема каменноугольной смолы с участков улавливания 1 и 2 блоков ЦУПХП;

- слива привозной каменноугольной смолы;

- приема газового конденсата из сетей комбината при проведении их пропарок;

- приема надсмольной воды и воды с сепараторов УНРС;

- приема прессовых оттеков с участка кристаллизации нафталина;

- усреднения и хранения смолы;

- передачи по трубопроводам смолы на участок непрерывной разгонки смолы;

- подготовки и усреднения готовой продукции;

отгрузки готовой продукции потребителям.

Смола с участков улавливания 1 и 2 блоков поступает в хранилище № 5 с температурой от 50 до 90ºС. Откуда по переливным трубопроводам, самотеком последовательно идет по переливу в хранилища № 6, 7.

Привозная смола разгружается в заглубленные сборники № 1,2 температура, в которых от 60 до 90ºС из которых паровым насосом перекачивается в хранилище № 5.

Температура смолы во всех хранилищах склада смолы поддерживается пароподогревателями от 70 до 85ºС.

В хранилищах №№ 1-3, 5-7 происходит усреднение смолы. Усредненная (определяется по массовой доли нафталина) и отстоявшаяся от воды смола с массовой долей воды не более 4% непрерывно перекачивается насосами в рабочее хранилище на участок непрерывной разгонки смолы. Отстоявшаяся надсмольная вода перекачивается в сборник № 8 и далее на биохимическую установку.

Хранилище № 4 предназначено для накопления и отгрузки антраценового масла. Приём антраценового масла ведётся в непрерывном режиме с УНРС.

Слайд 35ОАО «MMK» КХП

Участок непрерывной разгонки каменноугольной смолы

Агрегат непрерывной разгонки смолы,

- переработки смолы, путем последовательного нагрева ее до температуры не более 140°С (1 ступень беспламенного подогревателя) и не более 415°С (2 ступень беспламенного подогревателя) для подачи в ректификационную колонну;

- разделения смолы на фракции, охлаждения получаемых фракций и передачи их в другие отделения цеха;

- получения пека и передачи его на окислительную установку;

Со склада смолы из хранилищ смола непрерывно качается в рабочее хранилище и подаётся на 1-ю ступень беспламенного подогревателя. С первой ступени беспламенного подогревателя смола с температурой от 130 до 140°С поступает в испаритель 1-й ступени. Вода и лёгкие погоны смолы испаряются и поступают в конденсатор 1-ой ступени, а затем в сепаратор. Обезвоженная смола самотёком из нижней части испарителя 1-й ступени поступает в сборники обезвоженной смолы, из которого насосами подается на 2-ю ступень беспламенного подогревателя.

Нагретая смола во 2-й ступени беспламенного подогревателя с температурой до 415°С поступает в испаритель 2-й ступени, где происходит её разделение на паровую фазу (пары фракций) и жидкую фазу (пек). Пек из нижний части испарителя 2-й ступени с температурой от 330 до 390°С самотёком поступает в куб-реактор окислительной установки.

Установка окисления пека предназначена для получения электродного пека различных марок методом термического окисления при контакте с кислородом воздуха. Из кубов-реакторов пек самотеком поступает в резервуары пекового парка.

Технологические процессы

улавливания и переработки

химических продуктов коксования

Слайд 36ОАО «MMK» КХП

Технологические процессы

улавливания и переработки

химических продуктов коксования

Пары фракций из

Каждая фракция после отбора с определённой тарелки колонны для охлаждения проходит через соответствующий погружной холодильник, и после охлаждения в сборники ОДС.

Антраценовая и фенольная фракция поступают в сборник антраценовой фракции, откуда насосом перекачиваются в хранилище склада смолы.

Поглотительная фракция поступает в сборник поглотительной фракции, откуда насосом перекачивается в сборники участка обесфеноливания поглотительной фракции.

Нафталиновая фракция поступает в сборник нафталиновой фракции, откуда насосом перекачивается в напорные баки участка кристаллизации нафталина.

Участок непрерывной разгонки каменноугольной смолы

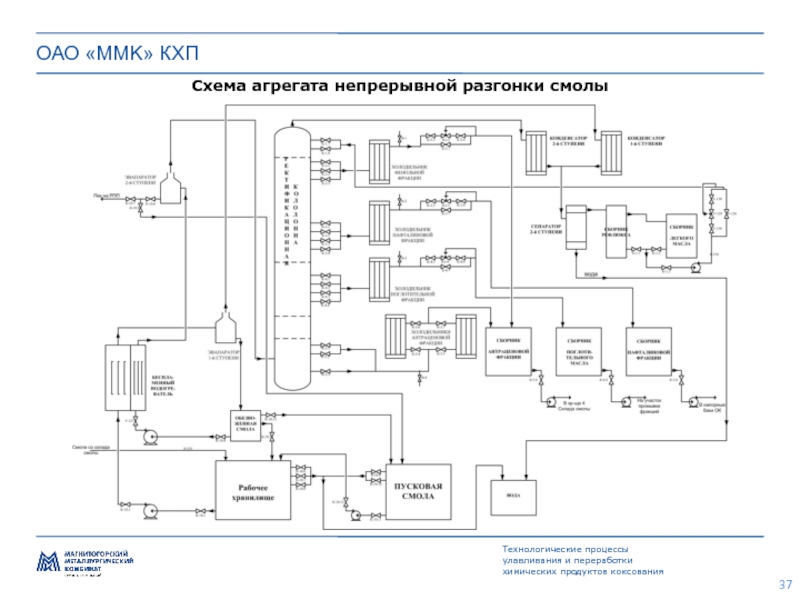

Слайд 37ОАО «MMK» КХП

Технологические процессы

улавливания и переработки

химических продуктов коксования

Схема агрегата непрерывной разгонки

Слайд 38ОАО «MMK» КХП

Технологические процессы

улавливания и переработки

химических продуктов коксования

ОАО «MMK» КХП

Участок мойки

Технологические процессы

улавливания и переработки

химических продуктов коксования

Участок обесфеноливания поглотительной фракции предназначен для обесфеноливания поглотительной фракции раствором натриевой щелочи (едкого натра).

В основе процесса извлечения фенолов (обесфеноливания) из поглотительной фракции лежит реакция взаимодействия фенолов, содержащихся в поглотительной фракции, с раствором щелочи при интенсивном перемешивании смеси.

В результате реакции получаются:

- обесфеноленное поглотительное масло;

- фенолят натрия (состоящий из феноло-крезолов);

- вода.

Поглотительная фракция перекачивается с участка непрерывной разгонки смолы в постоянном режиме.

Прием поглотительной фракции осуществляется в сборники немытой поглотительной фракции.

В периодическом режиме немытое поглотительное масло и едкий натр вместе закачиваются в куб-реактор где происходит очищение поглотительной фракции от фенолов, в результате химической реакции реакция взаимодействия фенолов с щелочью.

Процесс проводится путем циркуляции смеси щелочи и поглотительной фракции.

После цикла очистки образовавшиеся феноляты натрия перекачиваются в сборник и далее на участок утилизации автоцистернами. Мытое, очищенное от фенолов поглотительное масло направляется в сборник мытого масла и далее в железнодорожные цистерны для передачи в блоки улавливания.

Слайд 39ОАО «MMK» КХП

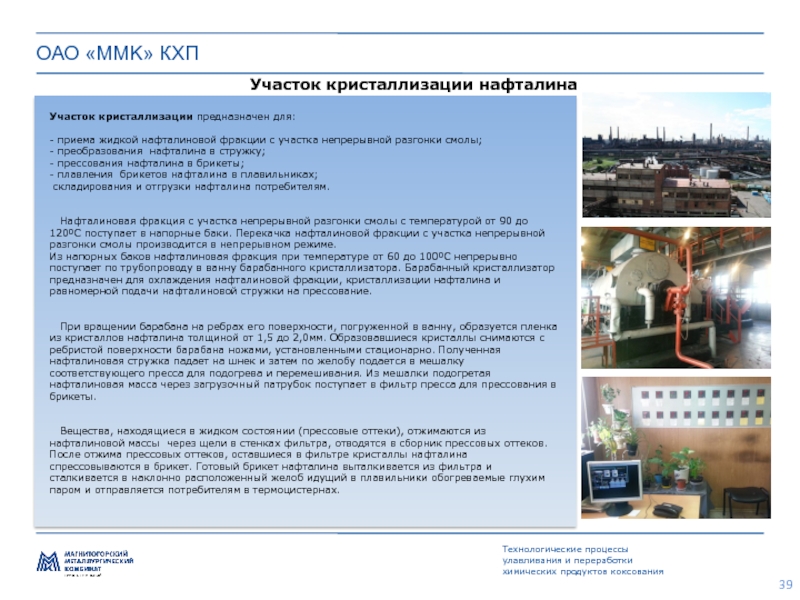

Участок кристаллизации нафталина

Участок кристаллизации предназначен для:

- приема жидкой нафталиновой

- преобразования нафталина в стружку;

- прессования нафталина в брикеты;

- плавления брикетов нафталина в плавильниках;

складирования и отгрузки нафталина потребителям.

Нафталиновая фракция с участка непрерывной разгонки смолы с температурой от 90 до 120ºС поступает в напорные баки. Перекачка нафталиновой фракции с участка непрерывной разгонки смолы производится в непрерывном режиме.

Из напорных баков нафталиновая фракция при температуре от 60 до 100ºС непрерывно поступает по трубопроводу в ванну барабанного кристаллизатора. Барабанный кристаллизатор предназначен для охлаждения нафталиновой фракции, кристаллизации нафталина и равномерной подачи нафталиновой стружки на прессование.

При вращении барабана на ребрах его поверхности, погруженной в ванну, образуется пленка из кристаллов нафталина толщиной от 1,5 до 2,0мм. Образовавшиеся кристаллы снимаются с ребристой поверхности барабана ножами, установленными стационарно. Полученная нафталиновая стружка падает на шнек и затем по желобу подается в мешалку соответствующего пресса для подогрева и перемешивания. Из мешалки подогретая нафталиновая масса через загрузочный патрубок поступает в фильтр пресса для прессования в брикеты.

Вещества, находящиеся в жидком состоянии (прессовые оттеки), отжимаются из нафталиновой массы через щели в стенках фильтра, отводятся в сборник прессовых оттеков. После отжима прессовых оттеков, оставшиеся в фильтре кристаллы нафталина спрессовываются в брикет. Готовый брикет нафталина выталкивается из фильтра и сталкивается в наклонно расположенный желоб идущий в плавильники обогреваемые глухим паром и отправляется потребителям в термоцистернах.

Технологические процессы

улавливания и переработки

химических продуктов коксования

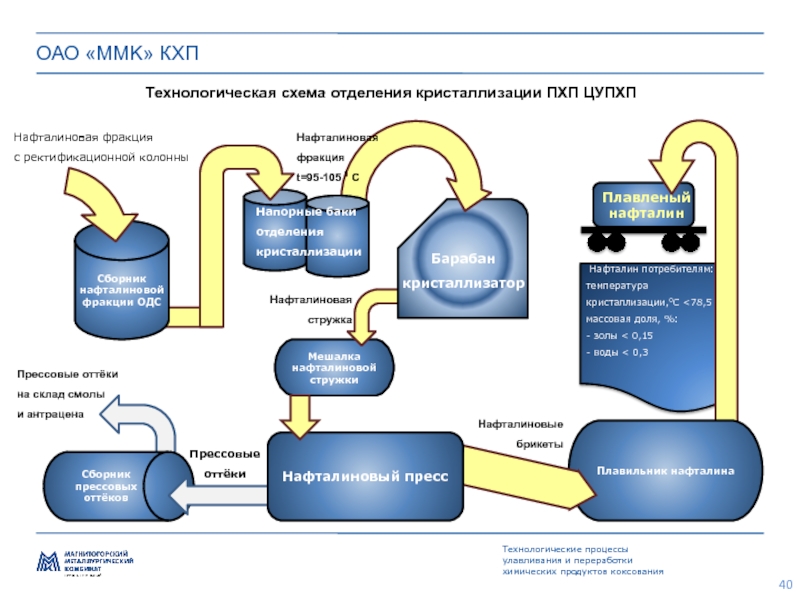

Слайд 40Мешалка нафталиновой стружки

Нафталин потребителям:

температура кристаллизации,0С

- воды < 0,3

Плавильник нафталина

ОАО «MMK» КХП

Нафталиновая фракция

с ректификационной колонны

Напорные баки

отделения

кристаллизации

Барабан

кристаллизатор

Сборник нафталиновой фракции ОДС

Плавленый

нафталин

Сборник прессовых оттёков

Технологическая схема отделения кристаллизации ПХП ЦУПХП

Нафталиновая

фракция

t=95-105 0 C

Нафталиновая

стружка

Нафталиновые

брикеты

Прессовые

оттёки

Прессовые оттёки

на склад смолы

и антрацена

Технологические процессы

улавливания и переработки

химических продуктов коксования

Нафталиновый пресс

Слайд 41ОАО «MMK» КХП

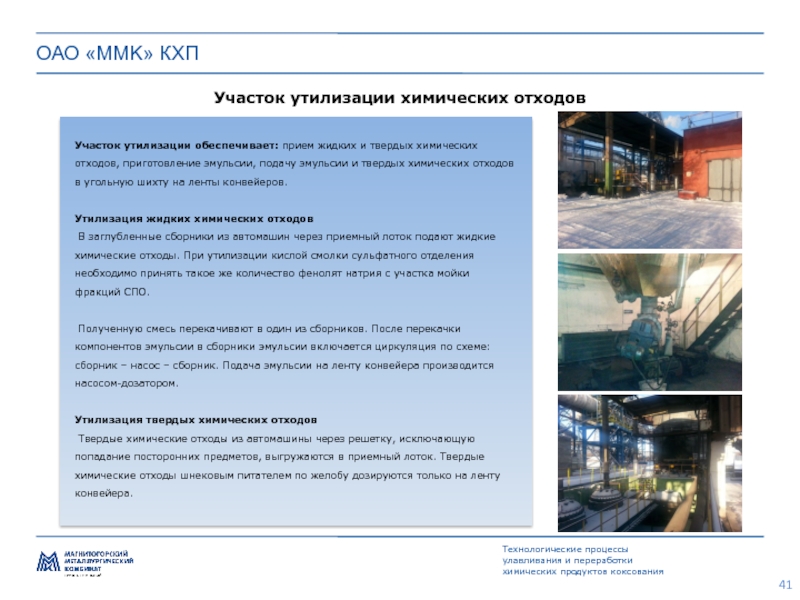

Участок утилизации химических отходов

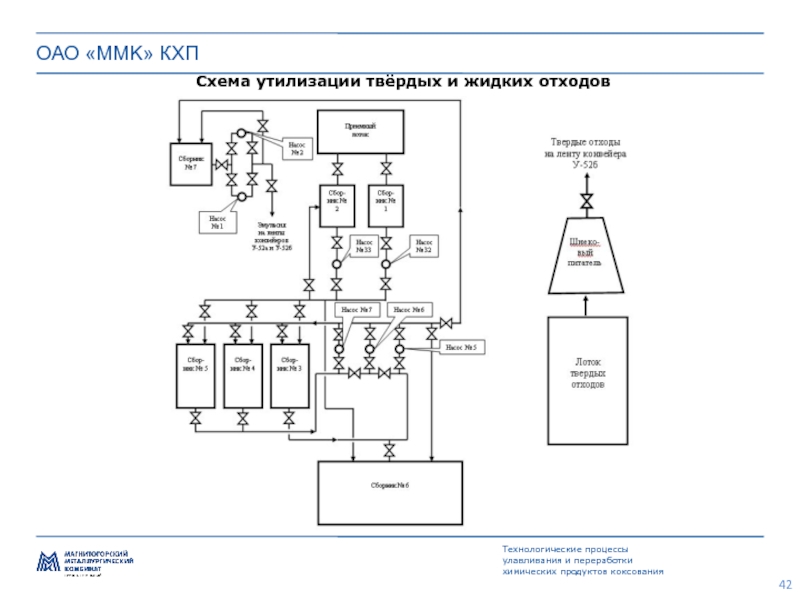

Участок утилизации обеспечивает: прием жидких

Утилизация жидких химических отходов

В заглубленные сборники из автомашин через приемный лоток подают жидкие химические отходы. При утилизации кислой смолки сульфатного отделения необходимо принять такое же количество фенолят натрия с участка мойки фракций СПО.

Полученную смесь перекачивают в один из сборников. После перекачки компонентов эмульсии в сборники эмульсии включается циркуляция по схеме: сборник – насос – сборник. Подача эмульсии на ленту конвейера производится насосом-дозатором.

Утилизация твердых химических отходов

Твердые химические отходы из автомашины через решетку, исключающую попадание посторонних предметов, выгружаются в приемный лоток. Твердые химические отходы шнековым питателем по желобу дозируются только на ленту конвейера.

Технологические процессы

улавливания и переработки

химических продуктов коксования

Слайд 42ОАО «MMK» КХП

Схема утилизации твёрдых и жидких отходов

Технологические процессы

улавливания и переработки

химических

Слайд 43ОАО «MMK» КХП

Технологические процессы

улавливания и переработки

химических продуктов коксования

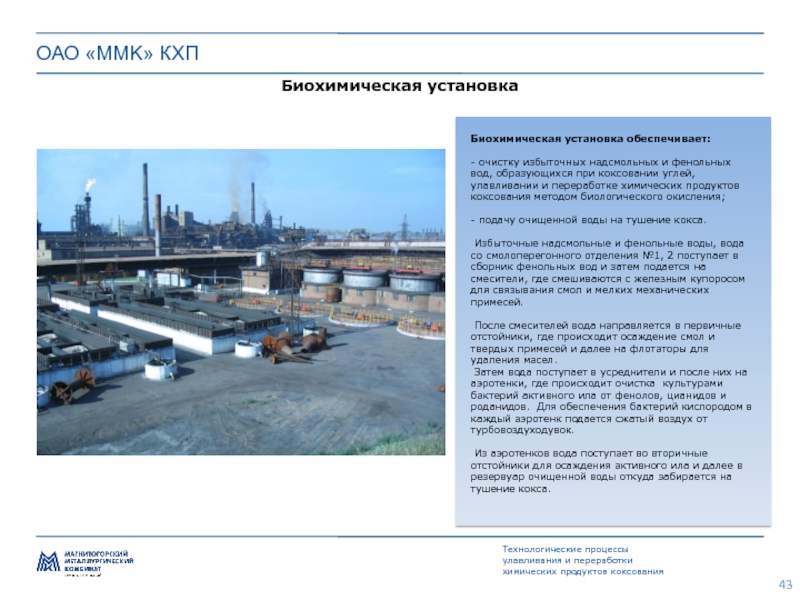

Биохимическая установка

Биохимическая установка обеспечивает:

-

- подачу очищенной воды на тушение кокса.

Избыточные надсмольные и фенольные воды, вода со смолоперегонного отделения №1, 2 поступает в сборник фенольных вод и затем подается на смесители, где смешиваются с железным купоросом для связывания смол и мелких механических примесей.

После смесителей вода направляется в первичные отстойники, где происходит осаждение смол и твердых примесей и далее на флотаторы для удаления масел.

Затем вода поступает в усреднители и после них на аэротенки, где происходит очистка культурами бактерий активного ила от фенолов, цианидов и роданидов. Для обеспечения бактерий кислородом в каждый аэротенк подается сжатый воздух от турбовоздуходувок.

Из аэротенков вода поступает во вторичные отстойники для осаждения активного ила и далее в резервуар очищенной воды откуда забирается на тушение кокса.

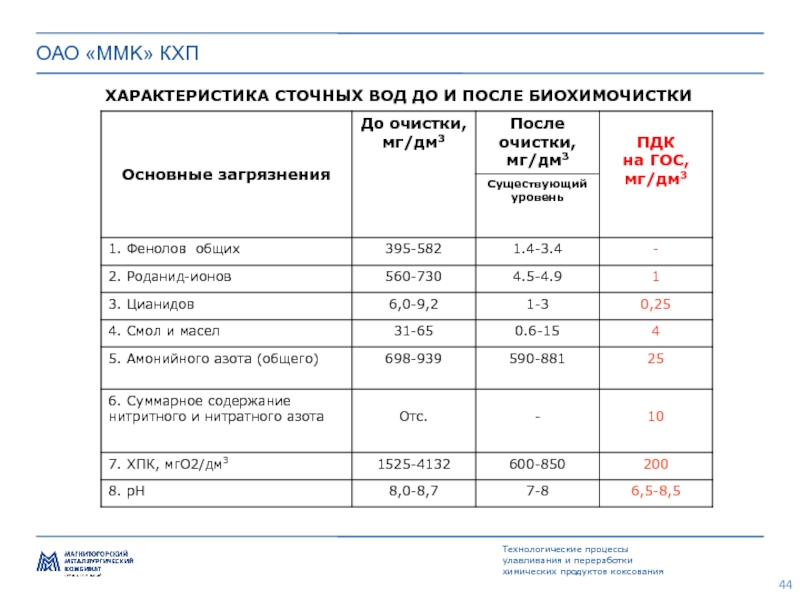

Слайд 44ОАО «MMK» КХП

ХАРАКТЕРИСТИКА СТОЧНЫХ ВОД ДО И ПОСЛЕ БИОХИМОЧИСТКИ

Технологические процессы

улавливания и

химических продуктов коксования