- Главная

- Разное

- Дизайн

- Бизнес и предпринимательство

- Аналитика

- Образование

- Развлечения

- Красота и здоровье

- Финансы

- Государство

- Путешествия

- Спорт

- Недвижимость

- Армия

- Графика

- Культурология

- Еда и кулинария

- Лингвистика

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Детские презентации

- Информатика

- История

- Литература

- Маркетинг

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Структура технологических операций презентация

Содержание

- 1. Структура технологических операций

- 2. Структура технологических операций Производительность технологических

- 3. Структура технологических операций В зависимости

- 4. Структура технологических операции 4. Многоместная последовательная обработка

- 5. Одноместная последовательная обработка Ss So

- 6. Одноместная последовательная обработка Обработка заготовки на токарно-копировальном станке

- 7. Одноместная последовательная обработка Последовательная обработка отверстий на сверлильном станке

- 8. Одноместная последовательная обработка Последовательная обработка двух цилиндрических поверхностей на круглошлифовальном станке

- 9. Одноместная последовательная обработка несколькими инструментами Основное время определяется также как и при одноинструментальной обработке

- 10. Одноместная последовательная обработка несколькими инструментами Последовательная обработка отверстия и торца последовательно двумя инструментами

- 11. Одноместная последовательная обработка несколькими инструментами Обработка отверстия последовательно несколькими инструментами (сверло, зенкер, развертка)

- 12. Одноместная параллельная обработка Одноинструментальная обработка

- 13. Одноместная параллельная обработка Схема обработки двух поверхностей заготовки на круглошлифовальном станке с помощью профилированного круга

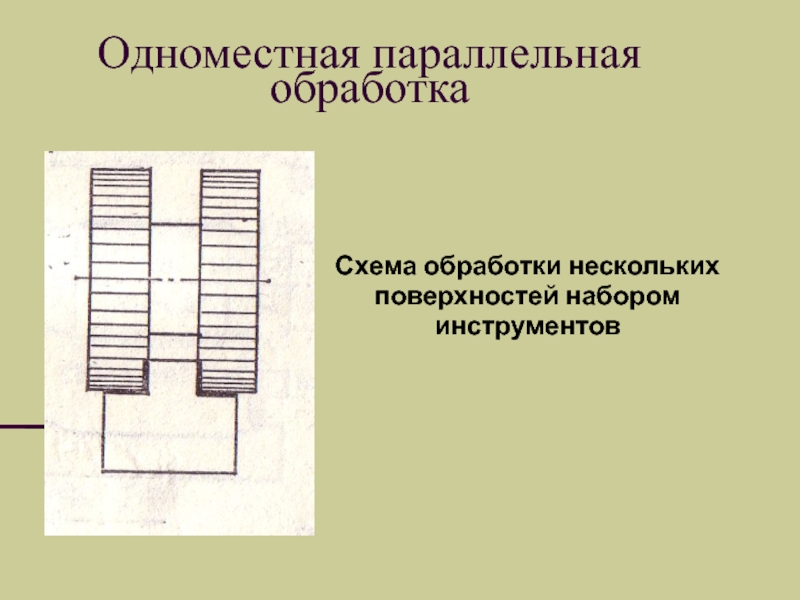

- 14. Одноместная параллельная обработка Схема обработки нескольких поверхностей набором инструментов

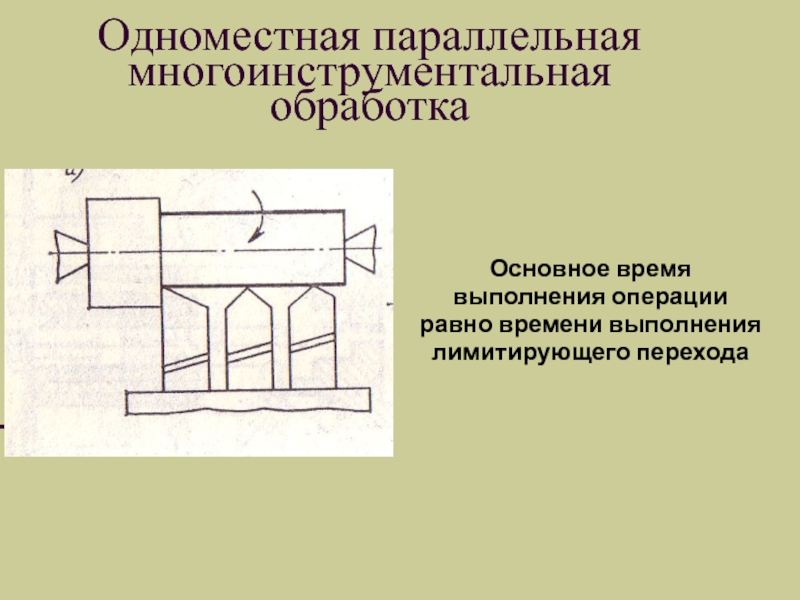

- 15. Одноместная параллельная многоинструментальная обработка Основное время выполнения операции равно времени выполнения лимитирующего перехода

- 16. Одноместная параллельная многоинструментальная обработка Схема обработки заготовки

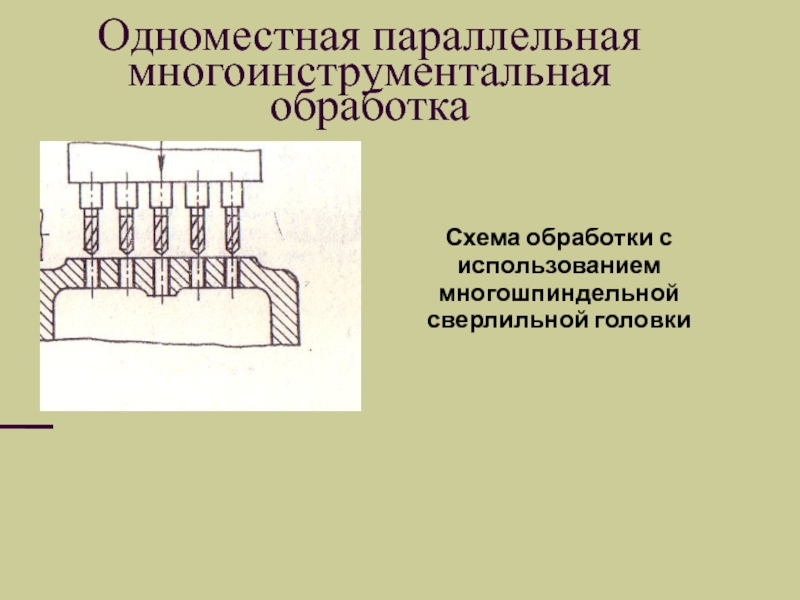

- 17. Одноместная параллельная многоинструментальная обработка Схема обработки с использованием многошпиндельной сверлильной головки

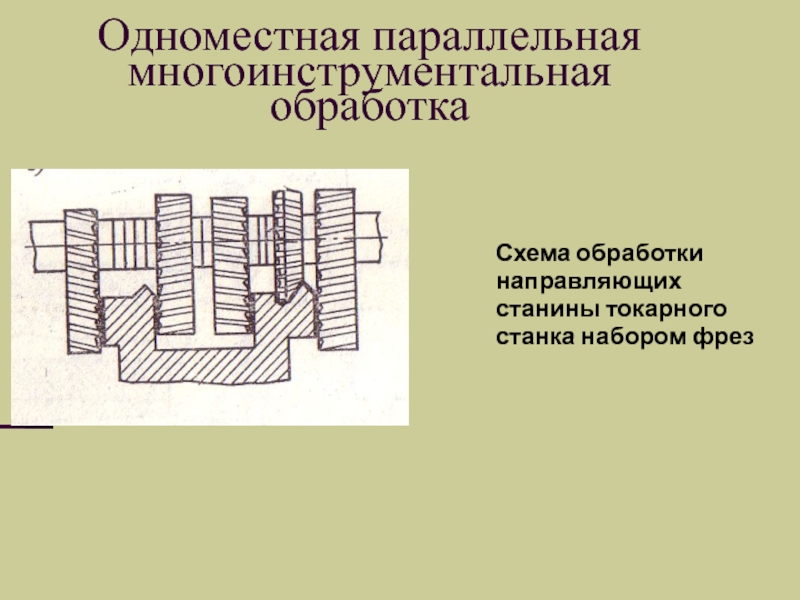

- 18. Одноместная параллельная многоинструментальная обработка Схема обработки направляющих станины токарного станка набором фрез

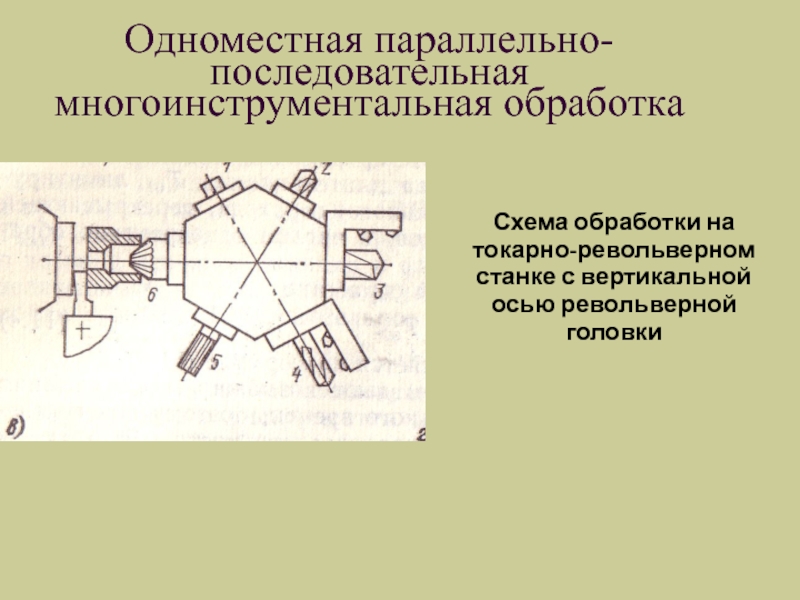

- 19. Одноместная параллельно-последовательная многоинструментальная обработка Схема обработки на токарно-револьверном станке с вертикальной осью револьверной головки

- 20. Одноместная параллельно-последовательная многоинструментальная обработка Схема обработки ступенчатого отверстия комбинированным инструментом

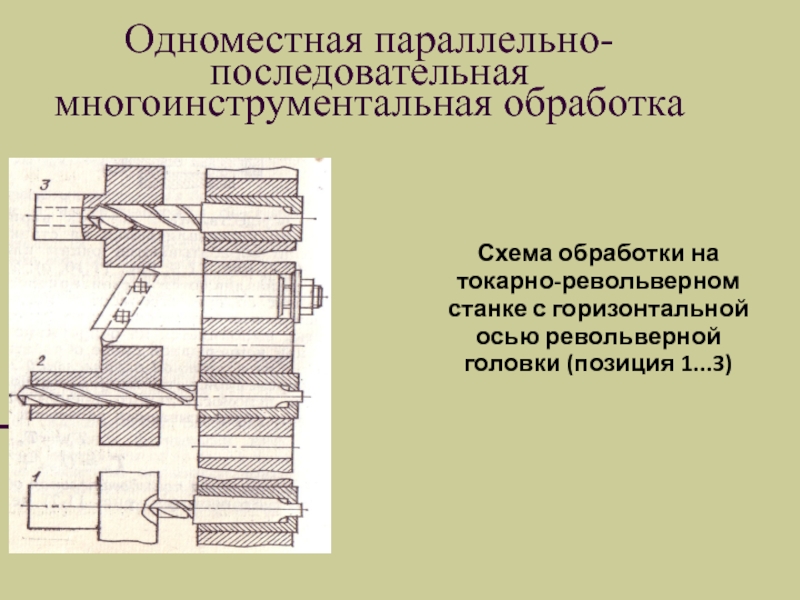

- 21. Одноместная параллельно-последовательная многоинструментальная обработка Схема обработки на

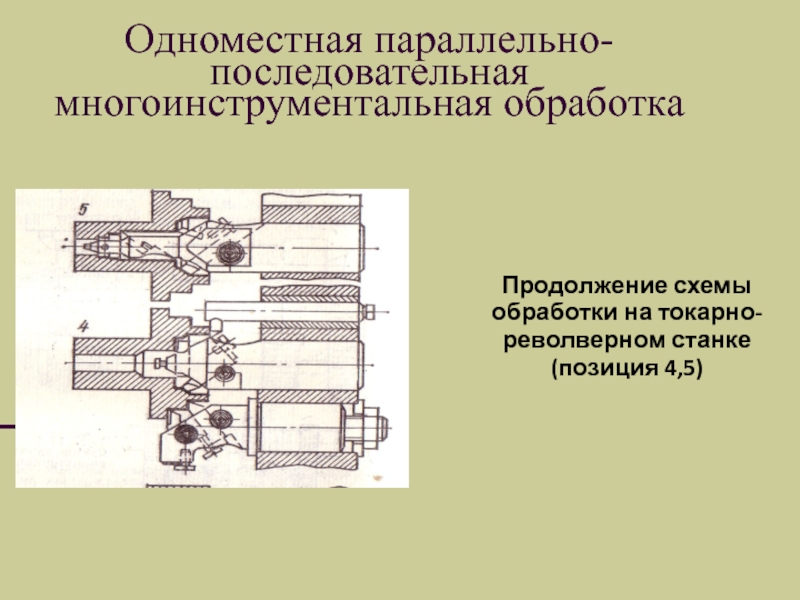

- 22. Одноместная параллельно-последовательная многоинструментальная обработка Продолжение схемы обработки на токарно-револверном станке (позиция 4,5)

- 23. Многоместные схемы обработки

- 24. 2. Заготовки или группы заготовок

- 25. Многоместная последовательная одноинструментальная обработка Схема обработки нескольких

- 26. Многоместная последовательная одноинструментальная обработка Схема нарезания зубьев зубчатых колес на зубофрезерном станке по методу обкатывания

- 27. Многоместная последовательная одноинструментальная обработка Схемы обработки тонких

- 28. Многоместная последовательная одноинструментальная обработка с раздельной установкой заготовок Обрабока отверстий на вертикальном полуавтомате агрегатного типа

- 29. Многоместная последовательная одноинструментальная обработка с раздельной установкой

- 30. Многоместная параллельная многоинструментальная обработка с одновременной установкой

- 31. Многоместная параллельная многоинструментальная обработка с одновременной установкой заготовок

- 32. Многоместная параллельно- последовательная обработка с раздельной установкой

- 33. Многоместная параллельно-последовательная обработка с непрерывной установкой и

- 34. Многоместная параллельно-последовательная обработка с непрерывной установкой и

- 35. Оформление технологической документации

- 36. Маршрутное описание технологического процесса При

- 37. Операционное описание ТП

- 38. Маршрутно-операционное описание ТП При

- 39. В соответствии с ЕСТД

- 40. Исходные данные для проектирования технологического процесса и

- 41. Исходные данные для проектирования технологического процесса и

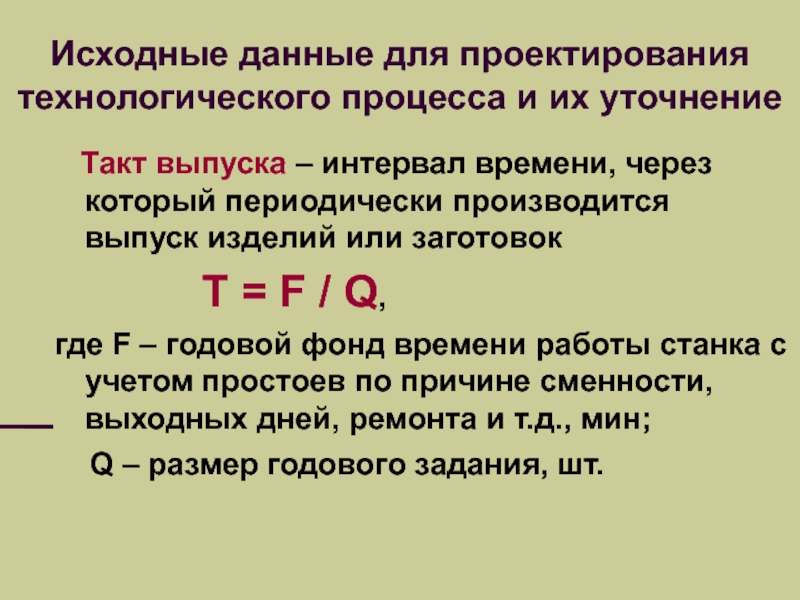

- 42. Исходные данные для проектирования технологического процесса и

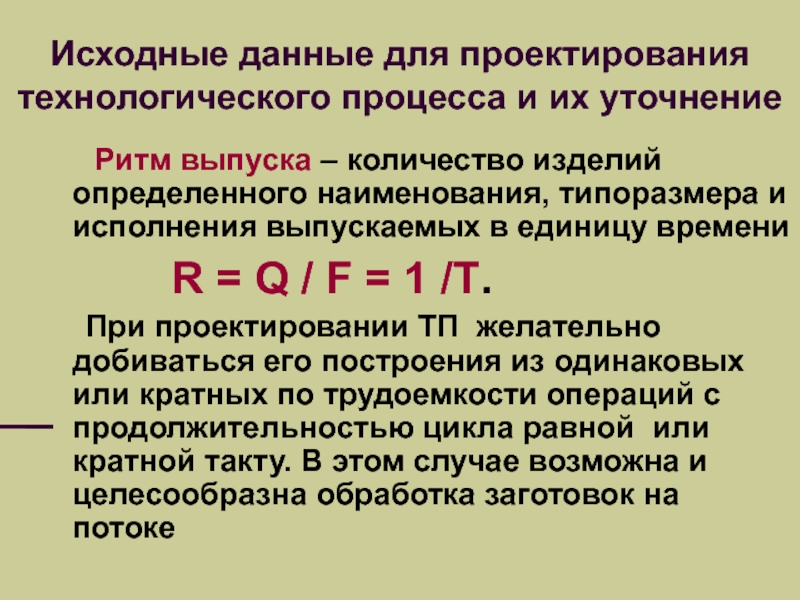

- 43. Исходные данные для проектирования технологического процесса и

- 44. Исходные данные для проектирования технологического процесса и

- 45. Исходные данные для проектирования технологического процесса и

- 46. Технологичность конструкции и анализ чертежа на технологичность

- 47. Технологичность конструкции и анализ чертежа на технологичность

- 48. Технологичность конструкции и анализ чертежа на технологичность

- 49. Технологичность конструкции и анализ чертежа на технологичность

- 50. Технологичность конструкции и анализ чертежа на технологичность

- 51. Технологичность конструкции и анализ чертежа на технологичность

- 52. Технологичность конструкции и анализ чертежа на технологичность

- 53. Технологичность конструкции и анализ чертежа на технологичность

- 54. Технологичность конструкции и анализ чертежа на технологичность

- 55. Технологичность конструкции и анализ чертежа на технологичность

- 56. Технологичность конструкции и анализ чертежа на технологичность

- 57. Технологичность конструкции и анализ чертежа на технологичность

- 58. Технологичность конструкции и анализ чертежа на технологичность

- 59. Технологичность конструкции и анализ чертежа на технологичность

- 60. Проектирование единичных технологических процессов

- 61. Изучение исходных данных и общей производственной обстановки

- 62. Изучение исходных данных и общей производственной обстановки

- 63. Изучение исходных данных и общей производственной обстановки

- 64. Изучение исходных данных и общей производственной обстановки

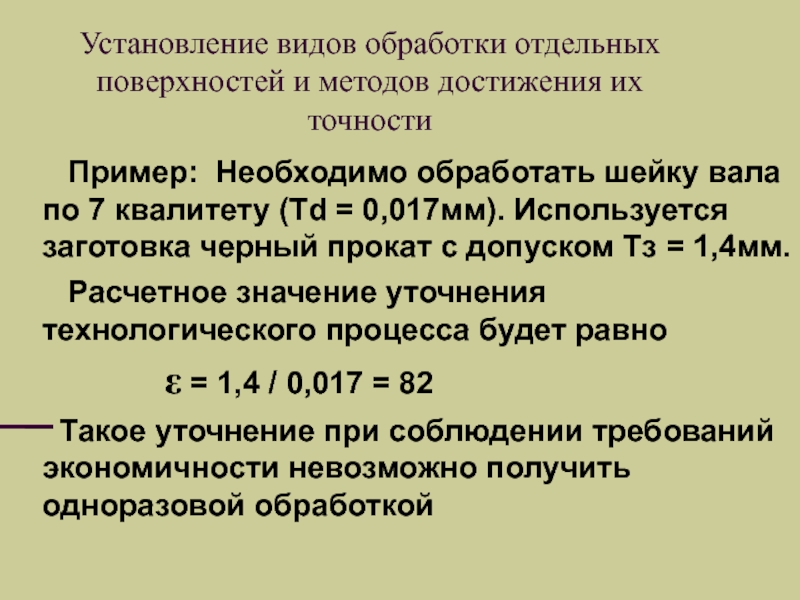

- 65. Этапы разработки технологических процессов Установление видов обработки

- 66. Этапы разработки технологических процессов 6. Проектирование схем

- 67. Установление видов обработки отдельных поверхностей и методов

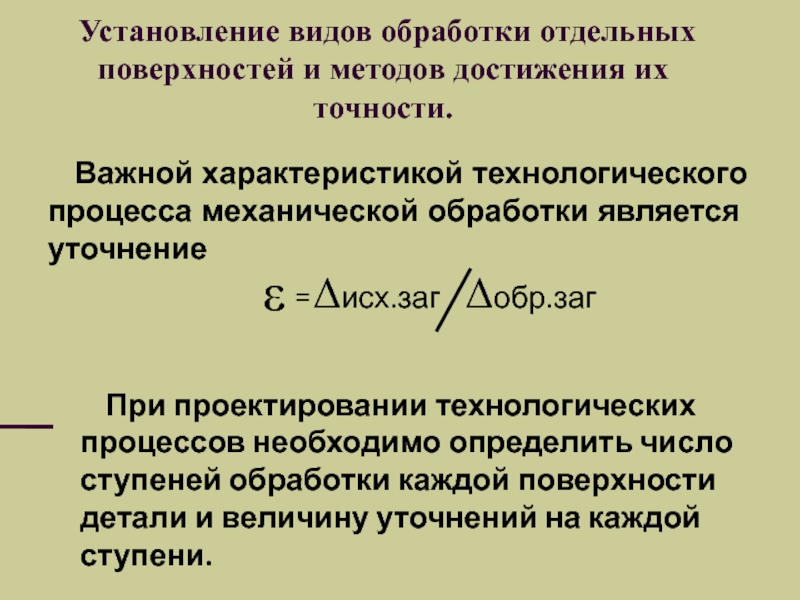

- 68. Установление видов обработки отдельных поверхностей и методов

- 69. Установление видов обработки отдельных поверхностей и методов

- 70. Установление видов обработки отдельных поверхностей и методов

- 71. Установление видов обработки отдельных поверхностей и методов

- 72. Установление видов обработки отдельных поверхностей и методов

- 73. Установление видов обработки отдельных поверхностей и методов

- 74. Установление видов обработки отдельных поверхностей и методов

- 75. Установление видов обработки отдельных поверхностей и методов

- 76. Установление видов обработки отдельных поверхностей и методов

- 77. Установление видов обработки отдельных поверхностей и методов

- 78. Разработка технологического маршрута обработки и выбор технологических

- 79. Разработка технологического маршрута обработки и выбор технологических

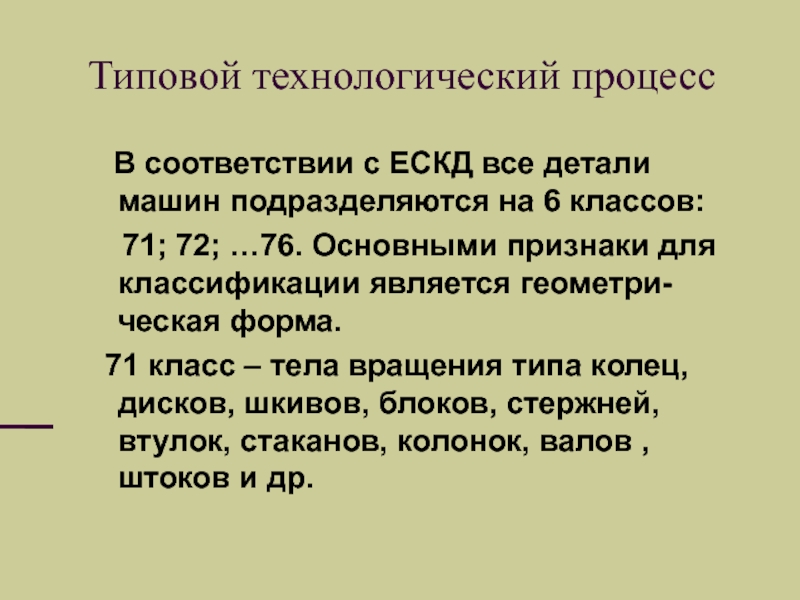

- 80. Разработка технологического маршрута обработки и выбор технологических

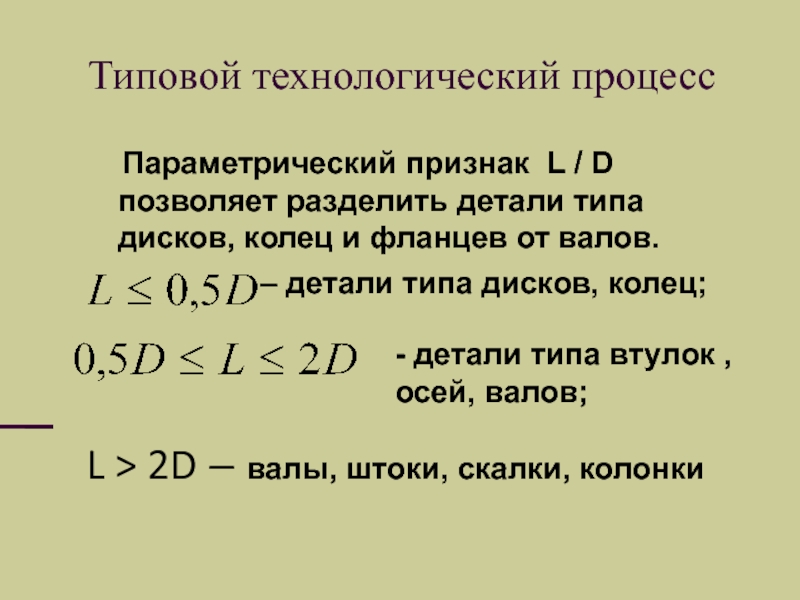

- 81. Разработка технологического маршрута обработки и выбор технологических

- 82. Разработка технологического маршрута обработки и выбор технологических

- 83. Разработка технологического маршрута обработки и выбор технологических

- 84. Разработка технологического маршрута обработки и выбор технологических

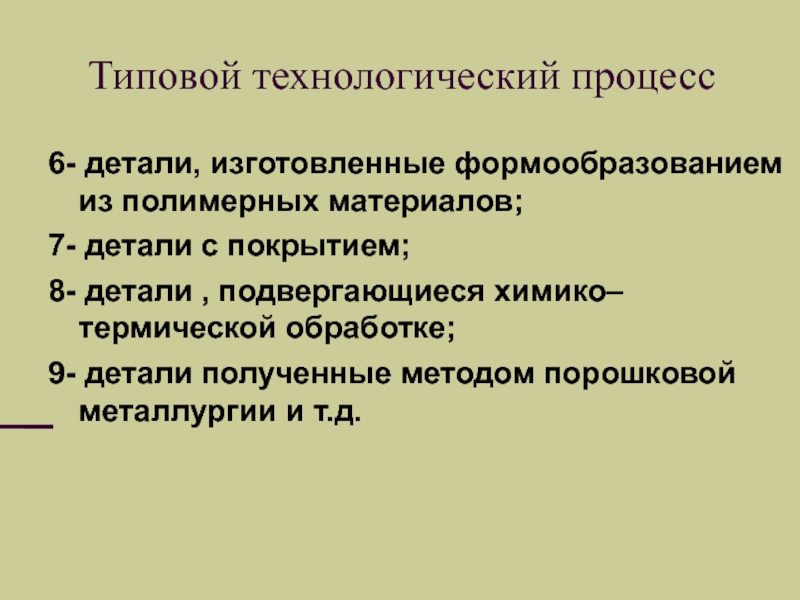

- 85. Разработка технологического маршрута обработки и выбор технологических

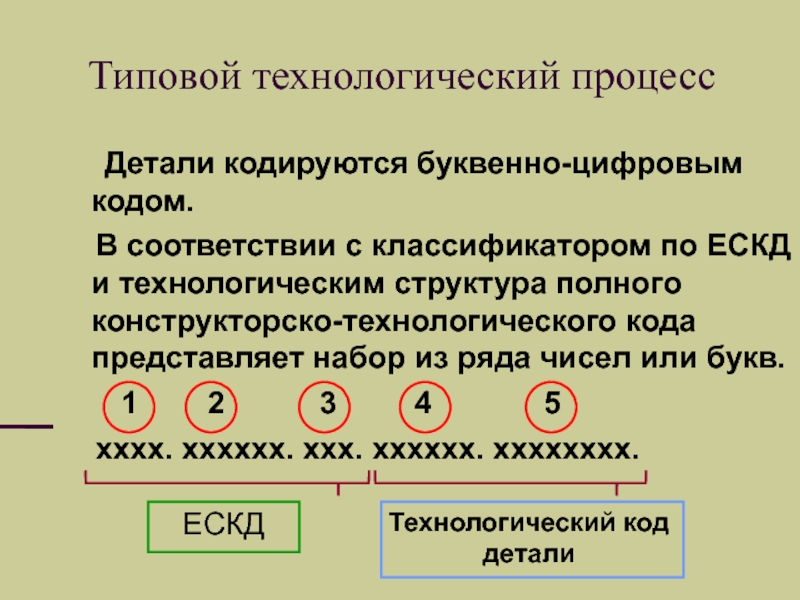

- 86. Разработка технологического маршрута обработки и выбор технологических

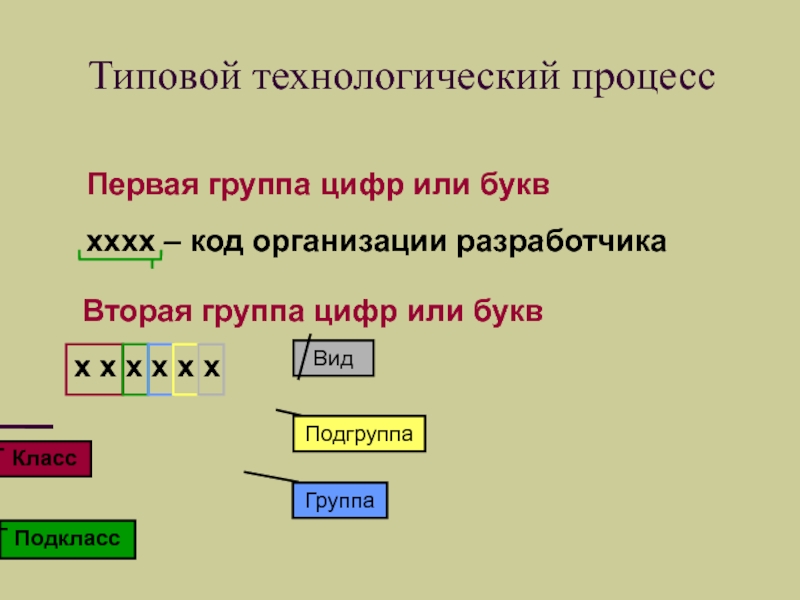

- 87. Разработка технологического маршрута обработки и выбор технологических

- 88. Разработка технологического маршрута обработки и выбор технологических

- 89. Выбор оборудования При выборе оборудования

- 90. Выбор оборудования При выборе оборудования

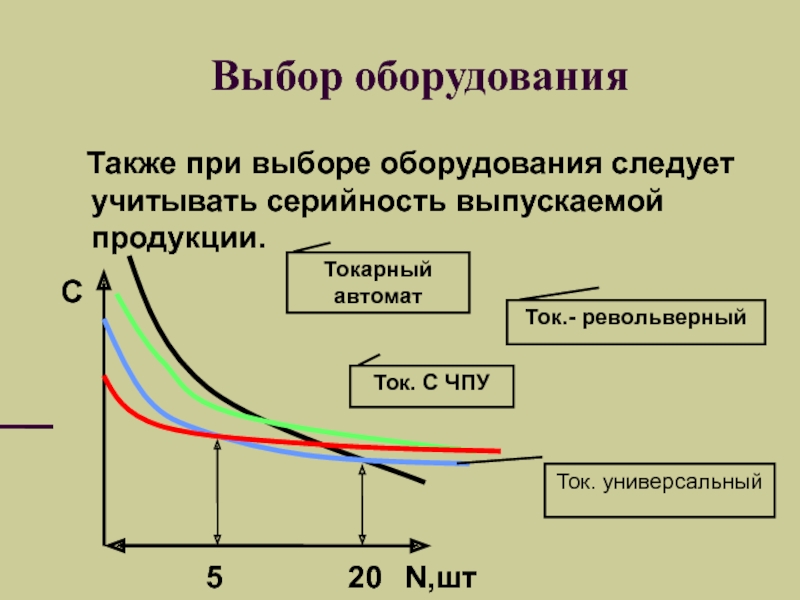

- 91. Выбор оборудования Также при выборе

- 92. Выбор оборудования В зависимости

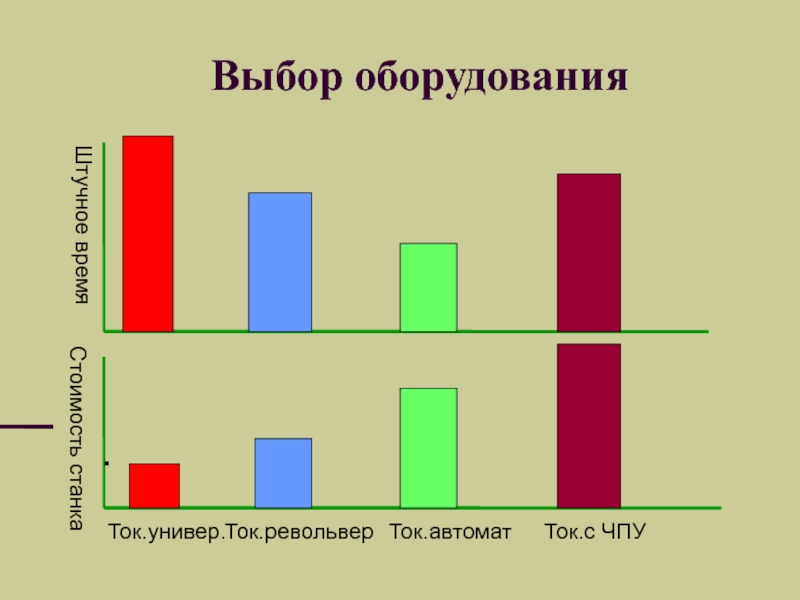

- 93. Выбор оборудования

- 94. Определение структуры операции и оформление технологических карт

- 95. Определение структуры операции и оформление технологических карт

- 96. Проектирование схем наладки Проектирование

- 97. Проектирование схем наладки 3. Окончательная

- 98. Проектирование схем наладки

- 99. Проектирование схем наладки 1. Расчет

- 100. 1. Расчет настроечных размеров IТ U,мк

- 101. 1. Расчет настроечных размеров Исходя

- 102. 1. Расчет настроечных размеров Однако

- 103. 1. Расчет настроечных размеров Схема определения

- 104. 1. Расчет настроечных размеров На

- 105. 2. Расчет режимов резания Режимы резания

- 106. 2. Расчет режимов резания

- 107. 2. Расчет режимов резания Подачу

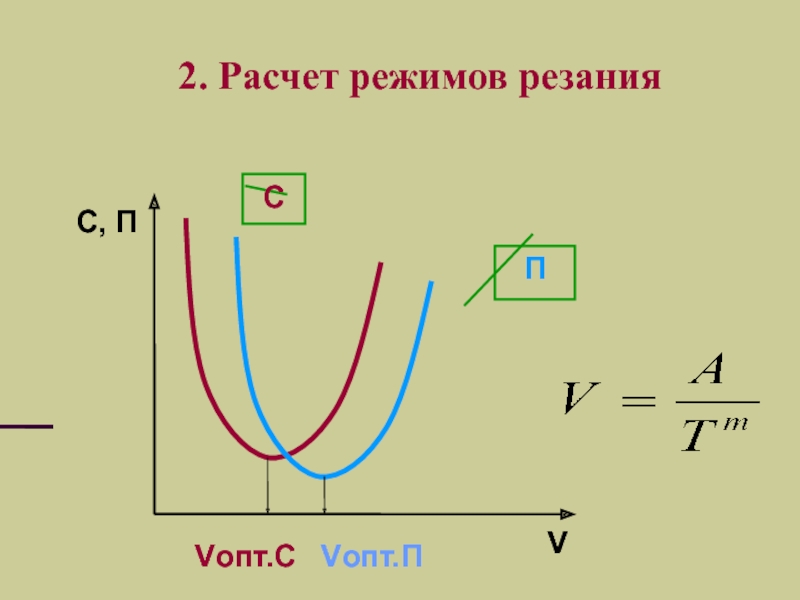

- 108. 2. Расчет режимов резания V С, П С П Vопт.П Vопт.С

- 109. 2. Расчет режимов резания По

- 110. Технико-экономические показатели Технологический процесс многовариантен,

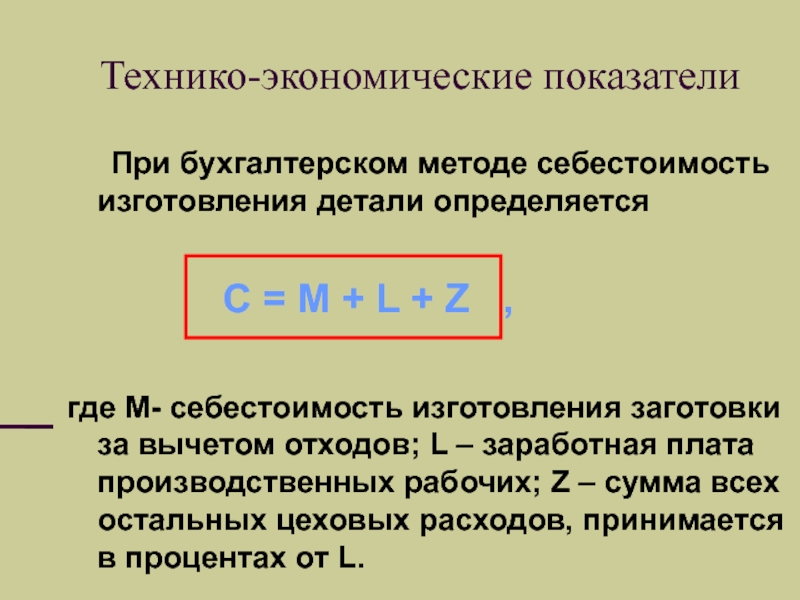

- 111. Технико-экономические показатели При бухгалтерском

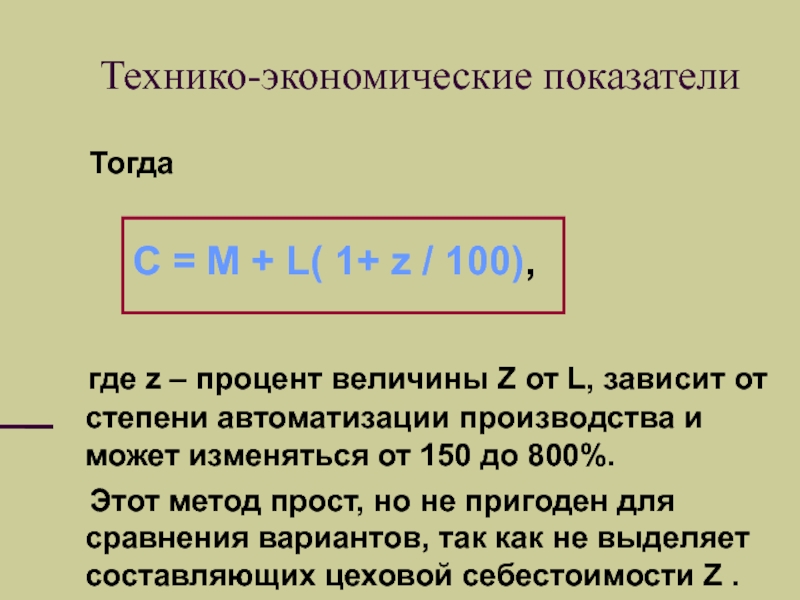

- 112. Технико-экономические показатели Тогда

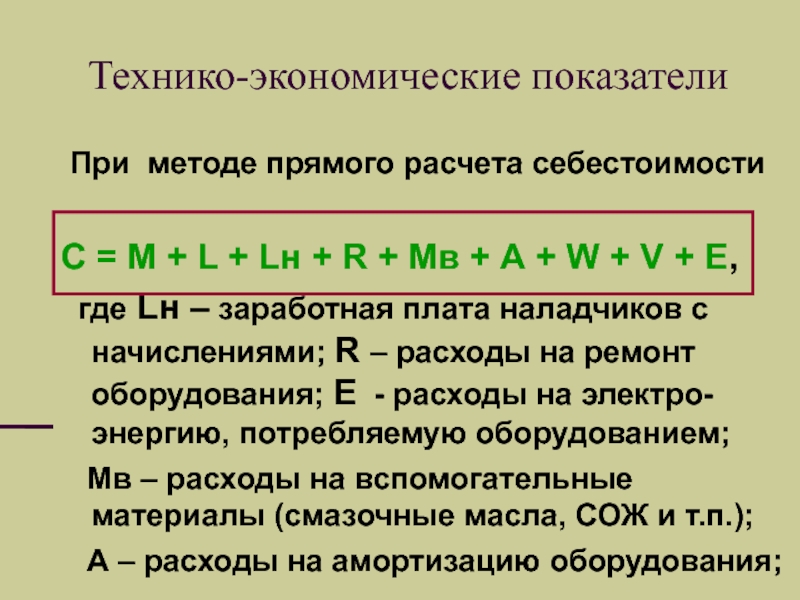

- 113. Технико-экономические показатели При методе прямого расчета

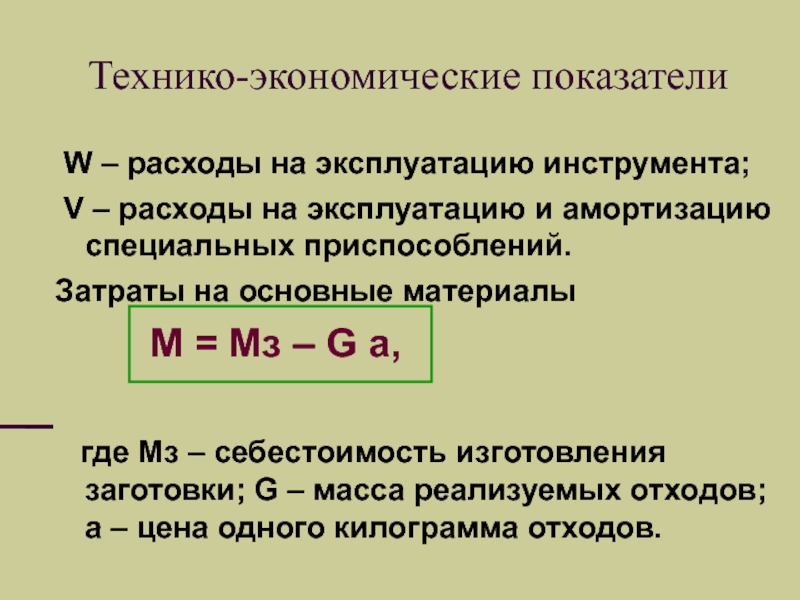

- 114. Технико-экономические показатели W – расходы на

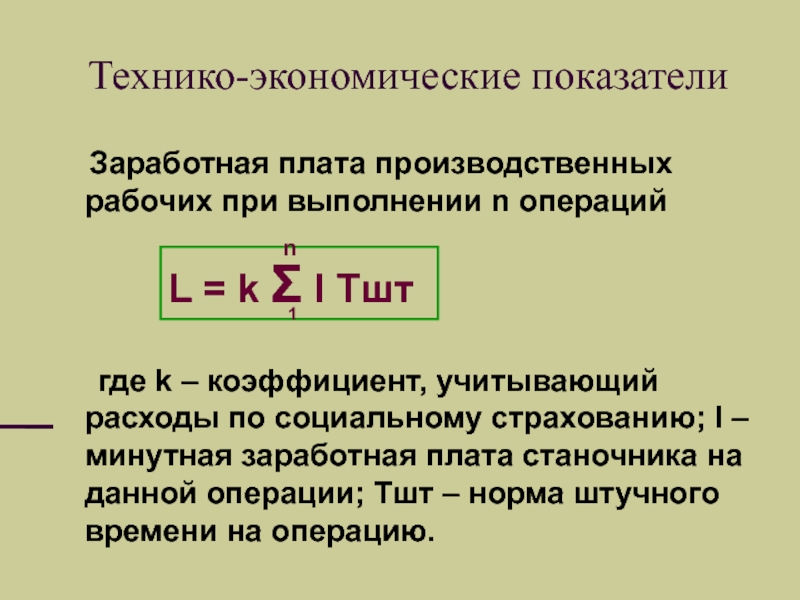

- 115. Технико-экономические показатели Заработная плата производственных

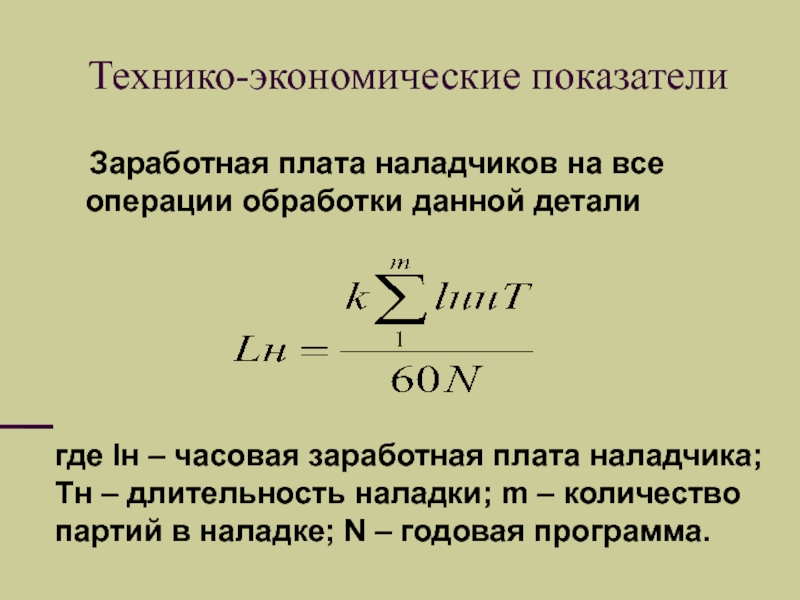

- 116. Технико-экономические показатели Заработная плата наладчиков

- 117. Технико-экономические показатели Расходы на ремонт

- 118. Технико-экономические показатели k – число станков

- 119. Технико-экономические показатели Расходы на электроэнергию

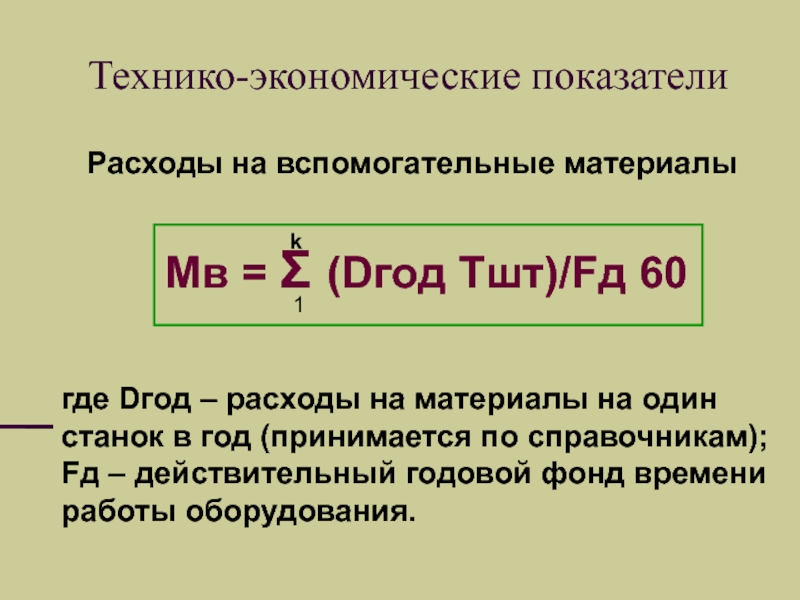

- 120. Технико-экономические показатели Расходы на вспомогательные

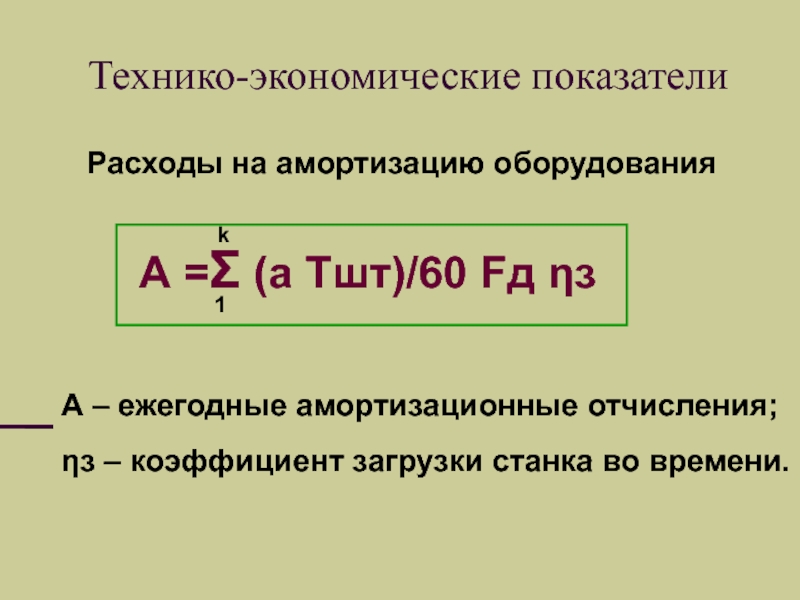

- 121. Технико-экономические показатели Расходы на амортизацию

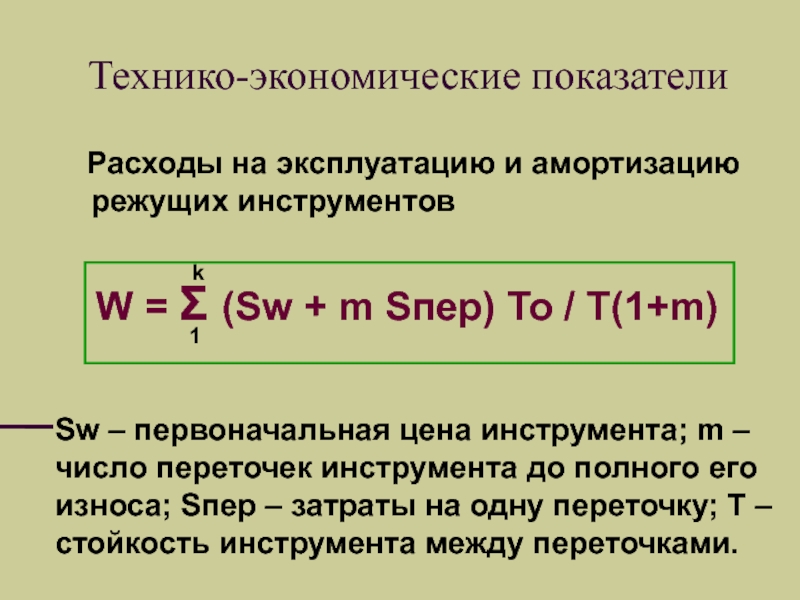

- 122. Технико-экономические показатели Расходы на эксплуатацию

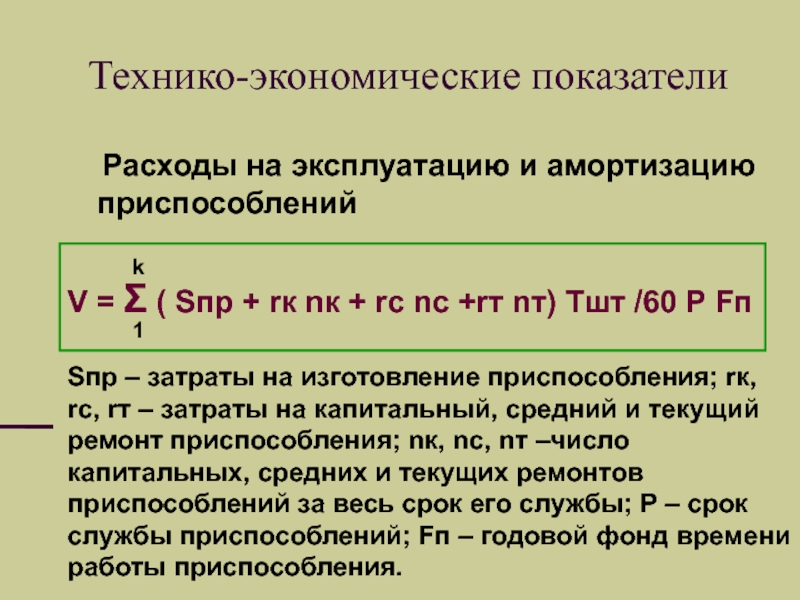

- 123. Технико-экономические показатели Расходы на эксплуатацию

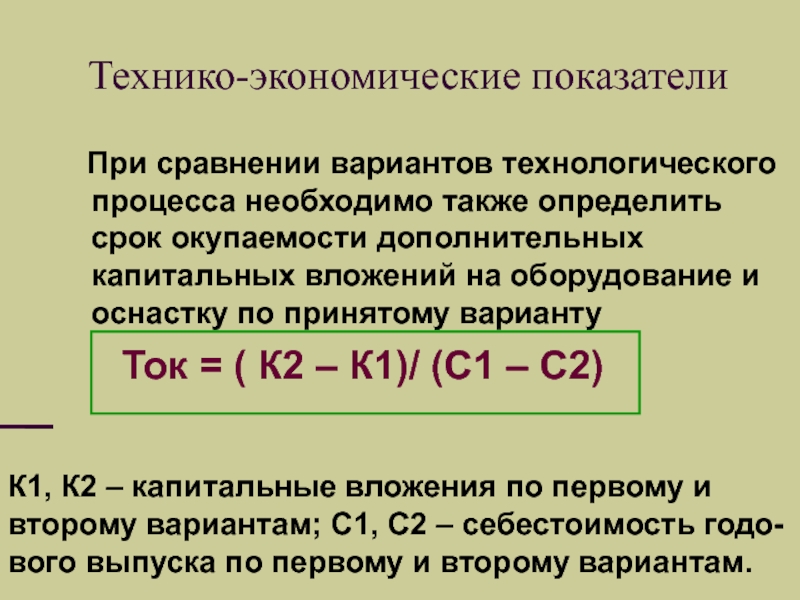

- 124. Технико-экономические показатели При сравнении вариантов

- 125. Проектирование типовых и групповых технологических процессов

- 126. Типовой технологический процесс Типовой

- 127. Типовой технологический процесс Признаками для классификации

- 128. Типовой технологический процесс В соответствии

- 129. Типовой технологический процесс Параметрический признак

- 130. Типовой технологический процесс 72 класс – тела

- 131. Типовой технологический процесс 76 класс – детали

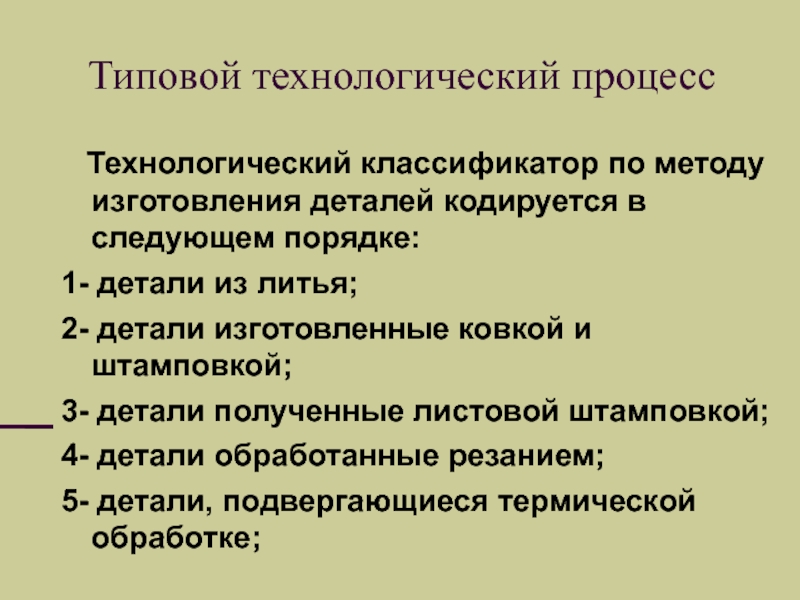

- 132. Типовой технологический процесс Технологический классификатор

- 133. Типовой технологический процесс 6- детали, изготовленные формообразованием

- 134. Типовой технологический процесс Детали

- 135. Типовой технологический процесс Первая группа цифр или

- 136. Типовой технологический процесс Третья группа цифр

- 137. Типовой технологический процесс Пятая группа

- 138. Типовой технологический процесс В типовой

- 139. Групповой технологический процесс При разработке

- 140. Групповой технологический процесс Групповым технологическим

- 141. Групповой технологический процесс При разработке

- 142. Групповой технологический процесс 2. Определяется фактическая

- 143. Групповой технологический процесс 4. После уточнения

- 144. Групповой технологический процесс Применение групповой

- 145. Групповой технологический процесс Применения высокопроизводительных групповых приспособлений

- 146. Групповой технологический процесс 1. Создания в условиях

- 147. Групповой технологический процесс 4. Облегчается

- 148. Групповой технологический процесс 6. Создаётся большая производственная

- 149. Технологические процессы массового производства (самостоятельно)

Слайд 2Структура технологических операций

Производительность технологических операций в значительной степени зависит

Слайд 3Структура технологических операций

В зависимости от этого возможно организовать следующие

1. Одноместная последовательная обработка одним или несколькими инструментами

2. Одноместная параллельная обработка

3. Одноместная параллельно-последовательная обработка

Слайд 4Структура технологических операции

4. Многоместная последовательная обработка с одновременной и раздельной установкой

5. Многоместная параллельная многоинструментальная обработка

6. Многоместная параллельно-последовательная обработка с раздельной и непрерывной обработкой и др.

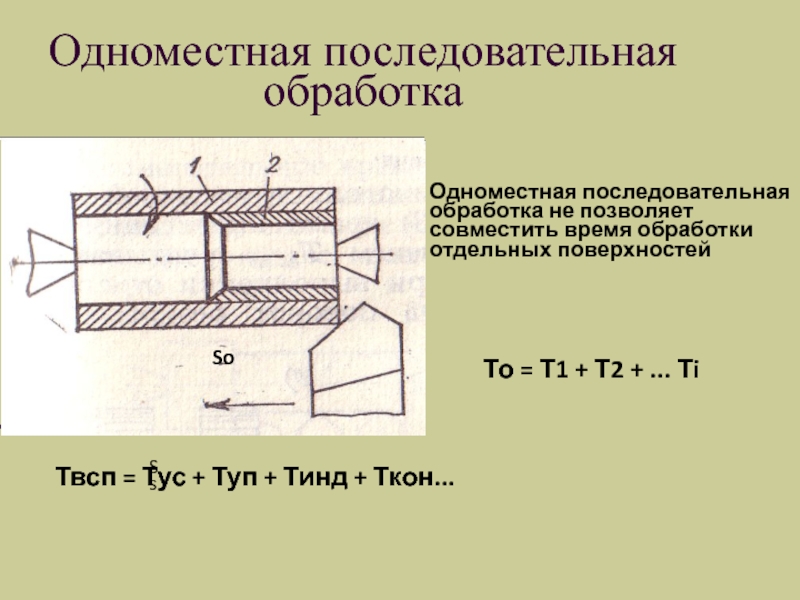

Слайд 5Одноместная последовательная обработка

Ss

So

Твсп = Тус + Туп + Тинд + Ткон...

Одноместная

То = Т1 + Т2 + ... Тi

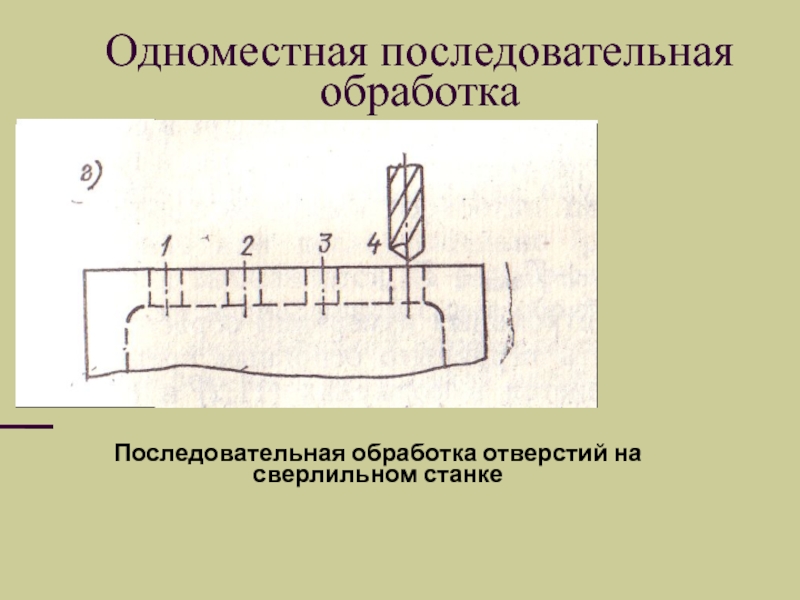

Слайд 7Одноместная последовательная обработка

Последовательная обработка отверстий на сверлильном станке

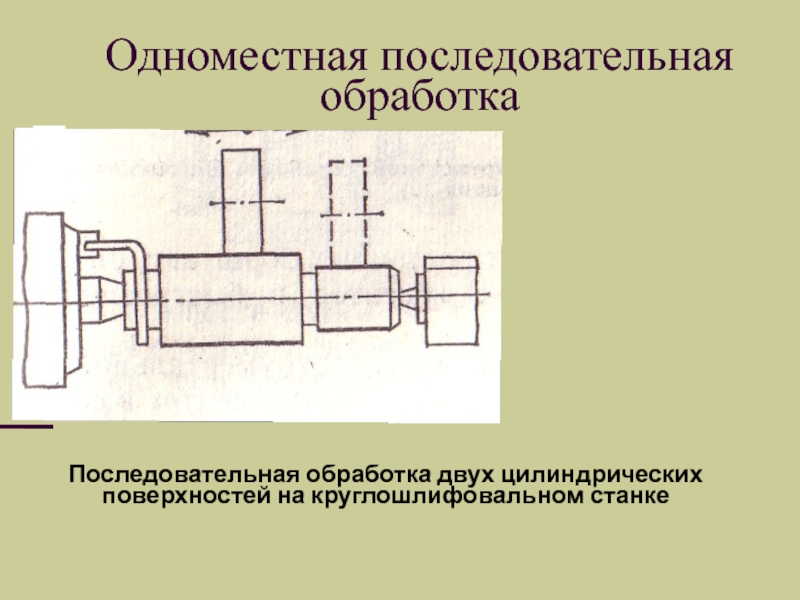

Слайд 8Одноместная последовательная обработка

Последовательная обработка двух цилиндрических поверхностей на круглошлифовальном станке

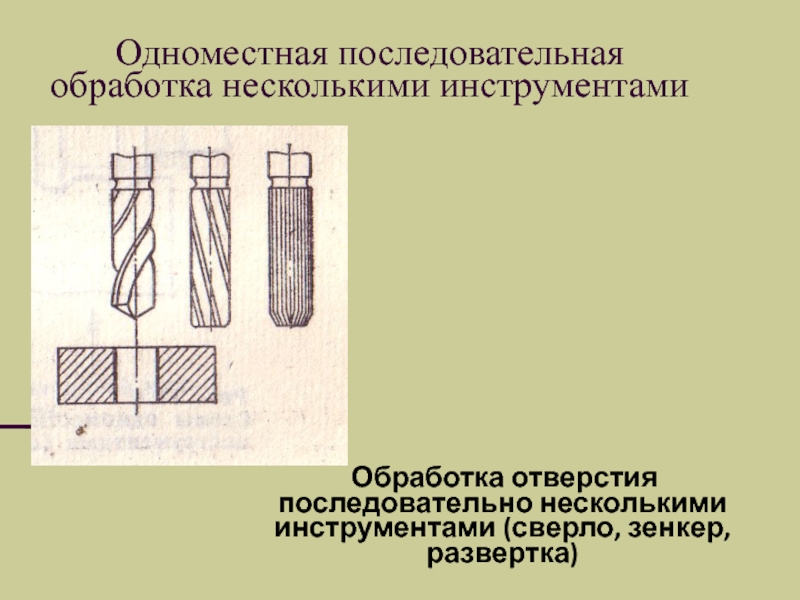

Слайд 9Одноместная последовательная обработка несколькими инструментами

Основное время определяется также как и при

Слайд 10Одноместная последовательная обработка несколькими инструментами

Последовательная обработка отверстия и торца последовательно двумя

Слайд 11Одноместная последовательная обработка несколькими инструментами

Обработка отверстия последовательно несколькими инструментами (сверло,

Слайд 12Одноместная параллельная обработка

Одноинструментальная обработка

фассонным инструментом

Основное время выполнения

отдельных переходов Тоi

То = Тоl

Слайд 13Одноместная параллельная обработка

Схема обработки двух поверхностей заготовки на круглошлифовальном станке с

Слайд 14Одноместная параллельная обработка

Схема обработки нескольких поверхностей набором инструментов

Слайд 15Одноместная параллельная многоинструментальная обработка

Основное время выполнения операции равно времени выполнения лимитирующего

Слайд 16Одноместная параллельная многоинструментальная обработка

Схема обработки заготовки зубчатого колеса на токарном многорезцовом

Слайд 17Одноместная параллельная многоинструментальная обработка

Схема обработки с использованием многошпиндельной сверлильной головки

Слайд 18Одноместная параллельная многоинструментальная обработка

Схема обработки направляющих станины токарного станка набором фрез

Слайд 19Одноместная параллельно-последовательная многоинструментальная обработка

Схема обработки на токарно-револьверном станке с вертикальной осью

Слайд 20Одноместная параллельно-последовательная многоинструментальная обработка

Схема обработки ступенчатого отверстия комбинированным инструментом

Слайд 21Одноместная параллельно-последовательная многоинструментальная обработка

Схема обработки на токарно-револьверном станке с горизонтальной осью

Слайд 22Одноместная параллельно-последовательная многоинструментальная обработка

Продолжение схемы обработки на токарно-револверном станке (позиция 4,5)

Слайд 23Многоместные схемы обработки

Многоместные схемы обработки дают возможность

1. Все обрабатываемые заготовки устанавливаются на станке одновременно и затем одновременно обрабатываются одним или несколькими инструментами;

Слайд 24

2. Заготовки или группы заготовок устанавливаются независимо от других заготовок

3. Обработка выполняется на непрерывно вращающемся столе или барабане при непрерывной смене обрабатываемых заготовок

Слайд 25Многоместная последовательная одноинструментальная обработка

Схема обработки нескольких деталей, устанавливаемых на станок одновременно

То = (То1 + То2 +…Тоi)/ Z

Твсп = ( Туст + Туп ) / Z

Слайд 26Многоместная последовательная одноинструментальная обработка

Схема нарезания зубьев зубчатых колес на зубофрезерном станке

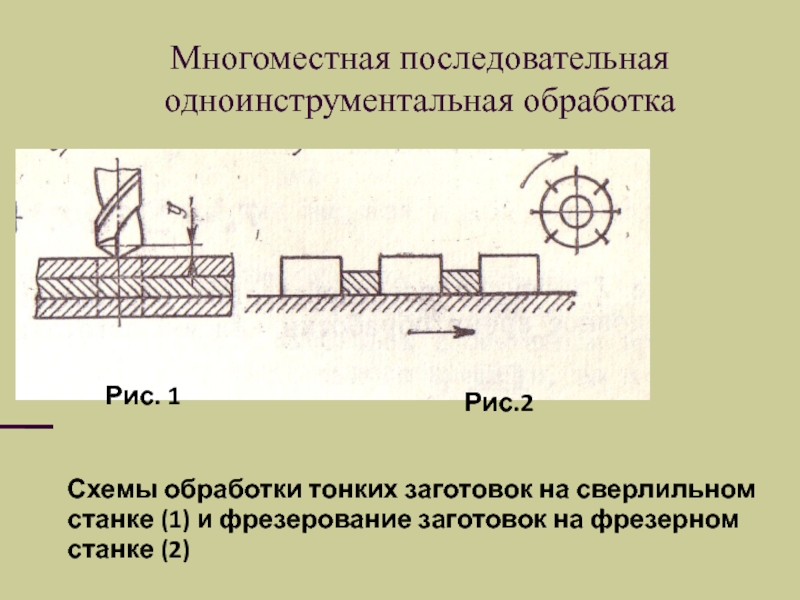

Слайд 27Многоместная последовательная одноинструментальная обработка

Схемы обработки тонких заготовок на сверлильном станке (1)

Рис. 1

Рис.2

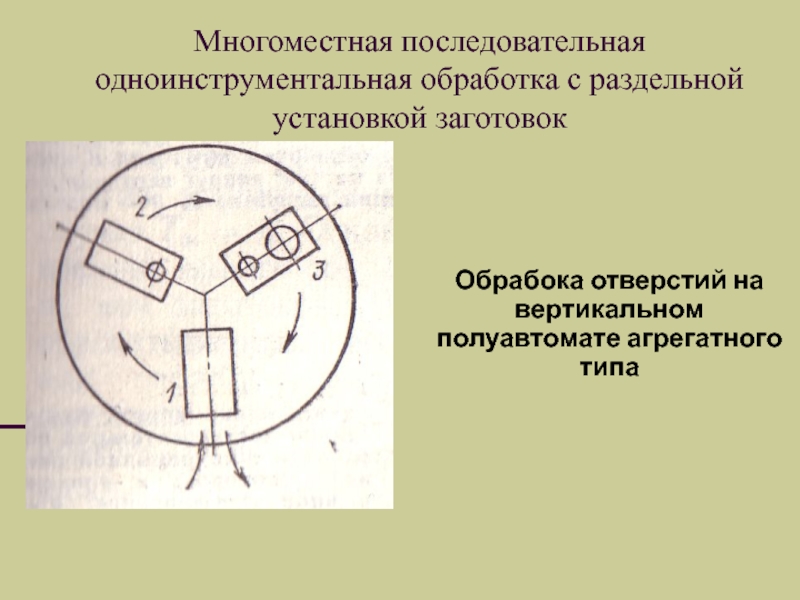

Слайд 28Многоместная последовательная одноинструментальная обработка с раздельной установкой заготовок

Обрабока отверстий на вертикальном

Слайд 29Многоместная последовательная одноинструментальная обработка с раздельной установкой заготовок

Схема маятникового фрезерования заготовок

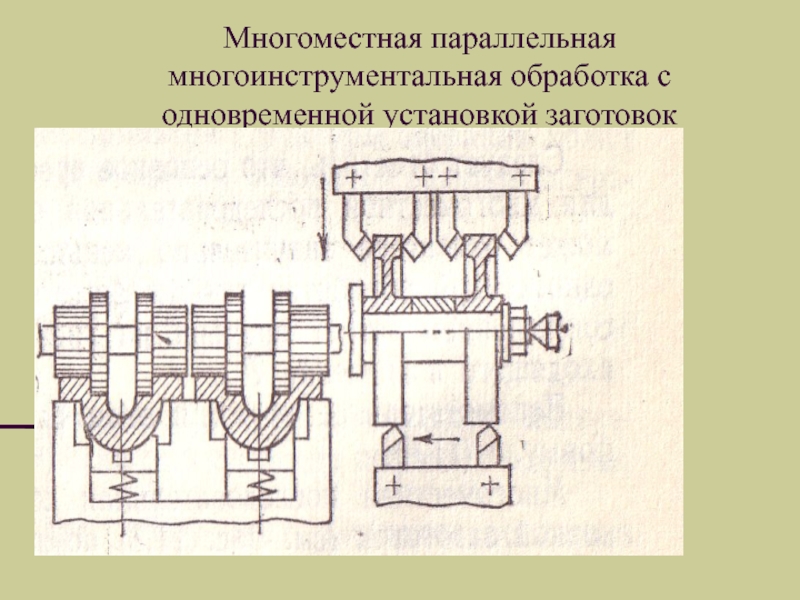

Слайд 30Многоместная параллельная многоинструментальная обработка с одновременной установкой заготовок

Затраты основного и вспомогательного

То = Тоl / Z

Твсп = (Тус + Туп)/Z

Слайд 31Многоместная параллельная многоинструментальная обработка с одновременной установкой заготовок

Слайд 32Многоместная параллельно- последовательная обработка с раздельной установкой заготовок

Схема обработки на вертикальном

Эта схема позволяет совмещать время установки заготовок с основным временем, значительно сокращая вспомогательное время Твсп = (Туп + Тинд )/Z

Основное время То определяется продолжительностью Тоl неперекрываемого перехода и числом одновременно обрабатываемых заготовок То = Тоl/ Z

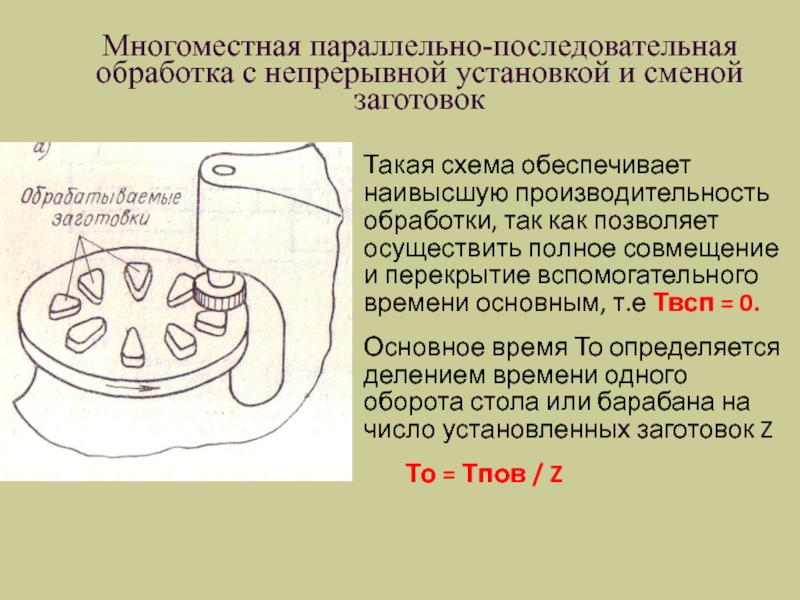

Слайд 33Многоместная параллельно-последовательная обработка с непрерывной установкой и сменой заготовок

Такая схема обеспечивает

Основное время То определяется делением времени одного оборота стола или барабана на число установленных заготовок Z

То = Тпов / Z

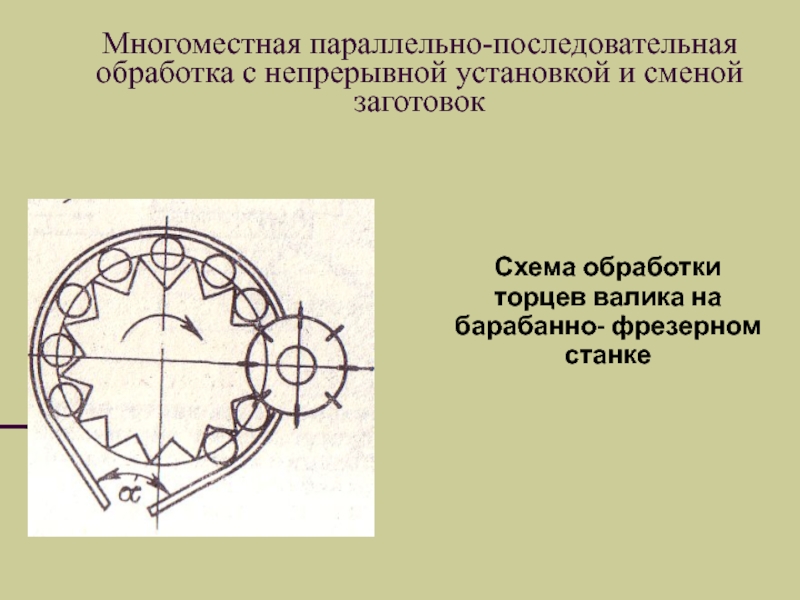

Слайд 34Многоместная параллельно-последовательная обработка с непрерывной установкой и сменой заготовок

Схема обработки торцев

Слайд 35Оформление технологической документации

В соответствии с ГОСТ 3.1109-86

Маршрутное описание

Операционное описание

Маршрутно-операционное описание

Слайд 36Маршрутное описание технологического процесса

При маршрутном описании ТП производится сокращенное

Этот тип описания обычно используется в единичном, мелкосерийном и опытном производствах.

Слайд 37Операционное описание ТП

Операционное описание ТП предусматривает полное

Это описание применяют в крупно-серийном и массовом производствах и для особо сложных деталей в мелкосерийном и даже единичном производствах.

Слайд 38Маршрутно-операционное описание ТП

При таком описании дается сокращенное описание

Этот тип описания применяется в серийном, мелкосерийном, опытных производствах, когда изделие включает в себя отдельные сложные и точные детали.

Слайд 39 В соответствии с ЕСТД маршрутная карта является документом

При операционном описании ТП в комплект документов входит также и маршрутная карта, которая является сводным документом.

Слайд 40Исходные данные для проектирования технологического процесса и их уточнение

Исходными данными являются:

1. Размер программного задания;

2. Срок выполнения задания;

3. Чертеж и технические условия на изготовление и приемку изделия;

4. Иногда чертеж исходной заготовки.

Слайд 41Исходные данные для проектирования технологического процесса и их уточнение

В условиях серийного и массового производства размер программного задания служит основой для установления такта или ритма выпуска изделий.

Слайд 42Исходные данные для проектирования технологического процесса и их уточнение

Такт

Т = F / Q,

где F – годовой фонд времени работы станка с учетом простоев по причине сменности, выходных дней, ремонта и т.д., мин;

Q – размер годового задания, шт.

Слайд 43Исходные данные для проектирования технологического процесса и их уточнение

R = Q / F = 1 /T.

При проектировании ТП желательно добиваться его построения из одинаковых или кратных по трудоемкости операций с продолжительностью цикла равной или кратной такту. В этом случае возможна и целесообразна обработка заготовок на потоке

Слайд 44Исходные данные для проектирования технологического процесса и их уточнение

Цикл

Если при установленном такте выпуска станки, на которых производится обработка по данному ТП, оказываются полностью загруженными, то производится организа-ция по принципу массового производства

Слайд 45Исходные данные для проектирования технологического процесса и их уточнение

Если

Слайд 46Технологичность конструкции и анализ чертежа на технологичность

Технологичность конструкции

Слайд 47Технологичность конструкции и анализ чертежа на технологичность

Различают технологичность:

производственную;

эксплуатационную ;

ремонтную.

Слайд 48Технологичность конструкции и анализ чертежа на технологичность

Производственная технологичность

Слайд 49Технологичность конструкции и анализ чертежа на технологичность

Эксплуатационная технологичность заключается

Ремонтная технологичность заключается в сокращении средств и времени на все виды ремонта.

Слайд 50Технологичность конструкции и анализ чертежа на технологичность

Оценка технологичности изделия

Качественная оценка характеризует технологичность обобщенно на основе опыта исполнителя путем сравнения анализируемого изделия с другим аналогичным изделием.

Количественно технологичность оценивается рядом показателей, которые могут быть основными и вспомогательными.

Слайд 51Технологичность конструкции и анализ чертежа на технологичность

Трудоемкости

Себестоимости

Материалоемкости

Энергоемкости

Слайд 52Технологичность конструкции и анализ чертежа на технологичность

1. Уровень

Кт = Та / Тб,

Та – достигнутая трудоемкость изготовления изделия; Тб – базовый показатель трудоемкости изготовления.

2. Уровень технологичности по себестоимости

Кс = Са / Сб

Слайд 53Технологичность конструкции и анализ чертежа на технологичность

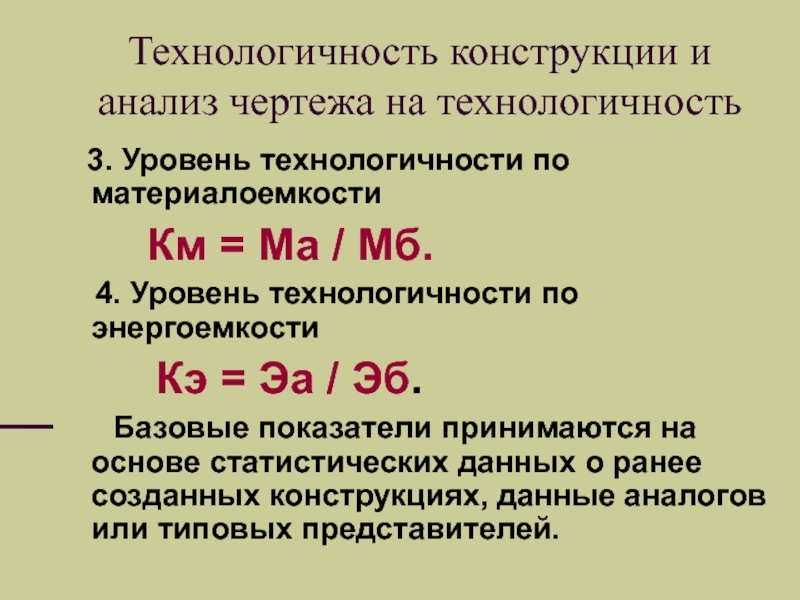

3. Уровень технологичности

Км = Ма / Мб.

4. Уровень технологичности по энергоемкости

Кэ = Эа / Эб.

Базовые показатели принимаются на основе статистических данных о ранее созданных конструкциях, данные аналогов или типовых представителей.

Слайд 54Технологичность конструкции и анализ чертежа на технологичность

Разработанные конструктором чертежи

Конструкция изделия должна быть простой по конфигурации, должна состоять из стандартных и унифицированных конструктивных элементов и чтобы для её изготовления можно было применять высокопроизводительные методы обработки. Необходимо предусмотреть надежные технологические базы и т.п.

Слайд 55Технологичность конструкции и анализ чертежа на технологичность

Для повышения технологичности

Уменьшение общего количества звеньев в кинематической схеме машины;

Создание конфигурации деталей и подбор их материалов, позволяющих применение наиболее совершенных исходных загото-вок, сокращающих объём механической обработки;

Слайд 56Технологичность конструкции и анализ чертежа на технологичность

3. Простановка размеров

А1

А2

В1

В2

Неправильно

Правильно

Слайд 57Технологичность конструкции и анализ чертежа на технологичность

4. Упрощение конфигурации отдельных

5. Создание конфигурации деталей, позволяющих применение наиболее совершенных и производительных методов механической обработки;

6. Проведение нормализации и унификации деталей и сборочных единиц ;

Слайд 58Технологичность конструкции и анализ чертежа на технологичность

7. Создание конструкции

Перечисленные мероприятия иногда находятся в противоречии с друг другом.

Окончательное решение вопроса о наиболее технологичной конструкции должен приниматься с учетом общей экономичности изделия в целом.

Слайд 59Технологичность конструкции и анализ чертежа на технологичность

После анализа

Слайд 61Изучение исходных данных и общей производственной обстановки

Проектирование технологического процесса механической обработки

Слайд 62Изучение исходных данных и общей производственной обстановки

Также изучается:

Наличие или возможность приобретения оборудования на котором будет осуществляться обработка;

Наличие производственных площадей;

Возможность получения исходной заготовки;

Возможность применения стандартных режущих и мерительных инструментов

Слайд 63Изучение исходных данных и общей производственной обстановки

По величине программного

Анализируется возможность изготовления данного изделия по типовым или групповым технологическим процессам.

Слайд 64Изучение исходных данных и общей производственной обстановки

ТМПО многовариантен, поэтому

Окончательный выбор которого определяется соответствующими расчетами по трудоемкости, себестоимости и срока окупаемости.

Слайд 65Этапы разработки технологических процессов

Установление видов обработки отдельных поверхностей и методов достижения

Разработка технологического маршрута обработки и выбор технологических баз.

Установление промежуточных операций и расчет операционных припусков и размеров.

Выбор оборудования.

Определение структуры операции и оформление технологических карт.

Слайд 66Этапы разработки технологических процессов

6. Проектирование схем наладок.

7. Техническое нормирование.

8. Расчет экономической

Слайд 67Установление видов обработки отдельных поверхностей и методов достижения их точности.

Слайд 68Установление видов обработки отдельных поверхностей и методов достижения их точности.

ε

=

Δисх.заг

Δобр.заг

При проектировании технологических процессов необходимо определить число ступеней обработки каждой поверхности детали и величину уточнений на каждой ступени.

Слайд 69Установление видов обработки отдельных поверхностей и методов достижения их точности

Для

Слайд 70Установление видов обработки отдельных поверхностей и методов достижения их точности

Расчетное значение уточнения технологического процесса будет равно

ε = 1,4 / 0,017 = 82

Такое уточнение при соблюдении требований экономичности невозможно получить одноразовой обработкой

Слайд 71Установление видов обработки отдельных поверхностей и методов достижения их точности

Для достижения требуемой точности подходит чистовое шлифование, которое обеспечивает 7 квалитет.

Слайд 72Установление видов обработки отдельных поверхностей и методов достижения их точности

1. Черновое точение, обеспечивает точность 11-12 квалитеты и допуск

Тчерн. = 0,4мм.

2. Чистовое точение, обеспечивает

точность 9-10 квалитеты и допуск

Тчист. = 0,2мм

Слайд 73Установление видов обработки отдельных поверхностей и методов достижения их точности

3.

Тшл.черн. = 0,06мм

4. Шлифование чистовое, обеспечивает точность 7 квалитет и допуск

Тшл.чист.= 0,017мм.

Определяем уточнение на каждом переходе (ступени).

Слайд 74Установление видов обработки отдельных поверхностей и методов достижения их точности

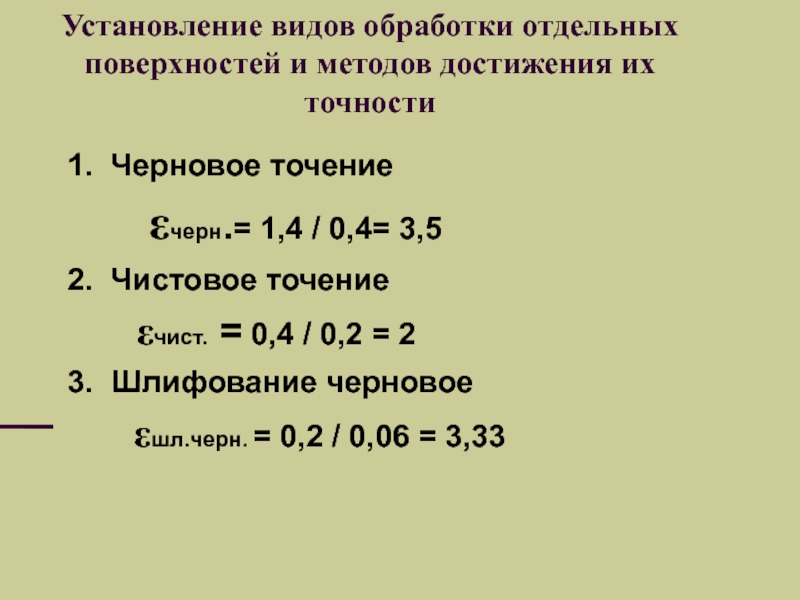

1. Черновое

εчерн.= 1,4 / 0,4= 3,5

2. Чистовое точение

εчист. = 0,4 / 0,2 = 2

3. Шлифование черновое

εшл.черн. = 0,2 / 0,06 = 3,33

Слайд 75Установление видов обработки отдельных поверхностей и методов достижения их точности

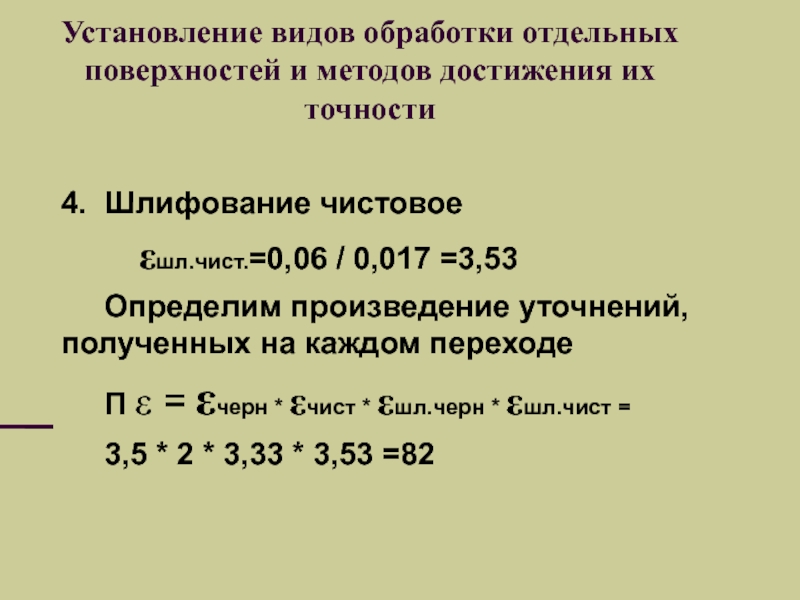

4. Шлифование

εшл.чист.=0,06 / 0,017 =3,53

Определим произведение уточнений, полученных на каждом переходе

П ε = εчерн * εчист * εшл.черн * εшл.чист =

3,5 * 2 * 3,33 * 3,53 =82

Слайд 76Установление видов обработки отдельных поверхностей и методов достижения их точности

И так для каждой поверхности определяются вид обработки и

количество переходов.

При назначении вида обработки следует стремиться к тому, чтобы число переходов при обработке каждой поверхности было минимальным.

Слайд 77Установление видов обработки отдельных поверхностей и методов достижения их точности

Решение вопроса о наиболее рациональном варианте технологического процесса принимается после проведения технического нормирования обработки по вариантам

Слайд 78Разработка технологического маршрута обработки и выбор технологических баз

Последовательность обработки

На основе анализа чертежа и технических требований выявляются конструкторские базы и устанавливаются технологические базы для всех предполагаемых операций обработки.

Слайд 79Разработка технологического маршрута обработки и выбор технологических баз

При этом

При смене баз и нарушении принципа их совмещения обязательно производится пересчет допусков и технологических размеров заготовки.

При разработке технологического процесса размеры, которые связывают поверхности детали являющиеся конструкторскими базами, необходимо проставлять по возможности непосредственно от технологических баз.

Слайд 80Разработка технологического маршрута обработки и выбор технологических баз

При

1. В первую очередь следует обрабатывать поверхности, принятые за чистовые технологические базы.

2. Последовательность обработки зависит от системы простановки размеров. В первую очередь обрабатывается та поверхность, относительно которой на чертеже за- координировано большее число других поверхностей

Слайд 81Разработка технологического маршрута обработки и выбор технологических баз

3. При невысокой точности

Слайд 82Разработка технологического маршрута обработки и выбор технологических баз

4. Во избежания перераспределения

Слайд 83Разработка технологического маршрута обработки и выбор технологических баз

5. В случае опасности

Иногда может быть выполнена даже чистовая обработка. Это позволяет забраковать или исправить заготовку в самом начале её обработки.

Слайд 84Разработка технологического маршрута обработки и выбор технологических баз

6. Дальнейшая последовательность операций

Последней должна обрабатываться поверхность, которая является наиболее точной и ответственной.

Слайд 85Разработка технологического маршрута обработки и выбор технологических баз

7. Операции обработки поверхностей,

В конец ТП желательно выносить также обработку легкоповреждаемых поверхностей

Слайд 86Разработка технологического маршрута обработки и выбор технологических баз

8. Если заготовка подвергается

9. При изготовлении прецизионных деталей ТП делят на стадии: предварительную – черновую, промежуточную – чистовую и окончательную – отделочную обработку.

Слайд 87Разработка технологического маршрута обработки и выбор технологических баз

10. При изготовлении прецизионных

11. В целях сокращения пути перемещения заготовки по цеху желательно при проектировании последовательности обработки учитывать расположение оборудования.

Слайд 88Разработка технологического маршрута обработки и выбор технологических баз

Изложенные принципы построения маршрутов

Слайд 89Выбор оборудования

При выборе оборудования возможно два случая:

1.

2. Проектирование ТП на новом оборудовании.

Основанием для выбора оборудования в обоих случаях является требуемая точность, размеры заготовки и программное задание выпуска изделий.

Слайд 90Выбор оборудования

При выборе оборудования в условиях действующего производства необходимо

При проектировании технологического процесса для вновь создаваемого производства оборудование выбирается с учетом передового опыта.

Слайд 91Выбор оборудования

Также при выборе оборудования следует учитывать серийность выпускаемой

Токарный автомат

Ток.- револьверный

Ток. С ЧПУ

Ток. универсальный

N,шт

С

5

20

Слайд 92Выбор оборудования

В зависимости от серийности необходимо применять разное

Также следует учитывать, что часть стоимости оборудования амортизирует и входит в себестоимость изделия.

Слайд 93Выбор оборудования

Стоимость станка

.

Штучное время

Ток.универ.

Ток.револьвер

Ток.автомат

Ток.с ЧПУ

Слайд 94Определение структуры операции и оформление технологических карт

После выбора оборудования

Слайд 95Определение структуры операции и оформление технологических карт

При этом

Слайд 96Проектирование схем наладки

Проектирование наладок включает в себя несколько

Расчет точности настройки станка на настроечные размеры;

Составление предварительного плана размещения инструментов в суппортах и инструментальных головках и предварительный расчет режимов резания;

Слайд 97Проектирование схем наладки

3. Окончательная компоновка инструментов в наладке станка

4. Оформление схем наладки станка с указанием размещения инструментов, рабочих и холостых ходов, с подбором копиров и шестерен, расчетом циклов работы станка;

5. Конструирование необходимой оснастки для наладки станка.

Слайд 98Проектирование схем наладки

После чего окончательно оформляются

Слайд 99Проектирование схем наладки

1. Расчет настроечных размеров

Настроечный

Слайд 1001. Расчет настроечных размеров

IТ

U,мк

T,мин

Lн1

Lн2

Схема для определения настроечного размера Lн

Слайд 1011. Расчет настроечных размеров

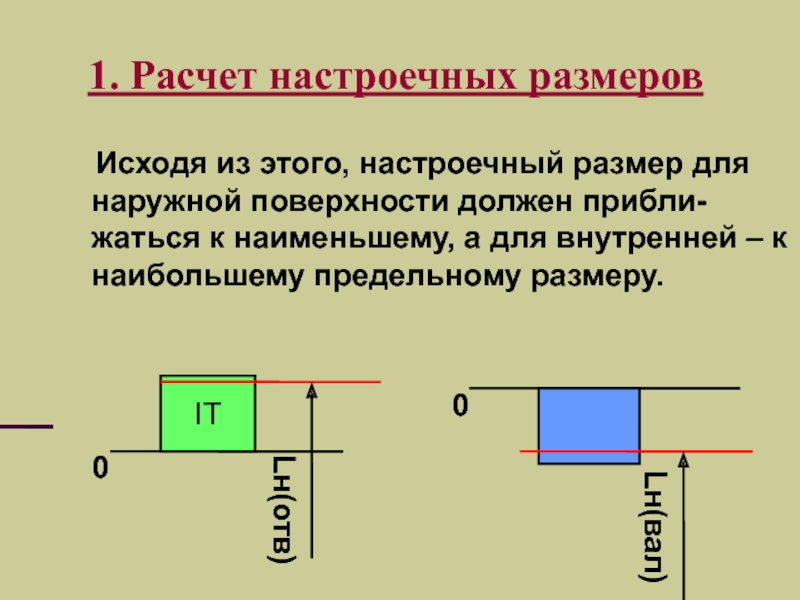

Исходя из этого, настроечный размер для

IT

0

Lн(отв)

0

Lн(вал)

Слайд 1021. Расчет настроечных размеров

Однако при таком настроечном размере брак

Применение настройки по середине поля допуска не всегда рационально, так как приводит к недоиспользованию резервов точности и производительности ТП.

При обработке с большими упругими отжатиями настроечный размер должен учитывать явления копирования, т.е погрешность заготовки.

Слайд 1031. Расчет настроечных размеров

Схема определения настроечных размеров при наружной обработке

dmax

bmax

ymax

dmin

bmin

ymin

Lн min

Lн min = bmin – ymin , Lн max = Lн min + Н

Фреза

Слайд 1041. Расчет настроечных размеров

На рисунке dmin и dmax соотвественно

Настроечный размер и допуск на настройку необходимо в первую очередь рассчитать для поверхностей, обрабатываемых с наиболее жесткими допусками.

Слайд 1052. Расчет режимов резания

Режимы резания (глубина, подача, скорость) определяют точность,

Вначале устанавливают глубину резания, затем подачу и в последнюю очередь скорость резания.

Глубина резания, при однопроходной обработке, выбирается исходя из расчетной величины припуска.

Слайд 1062. Расчет режимов резания

При многопроходной обработке глубину резания

Подачу, при черновой обработке, назначают максимально допустимую ограничиваясь прочностью самого слабого звена технологической системы (инструмента, заготовки или отдельных элементов станка). При чистовой обработке подача определяе-тся в зависимости от точности и шерохова-тости.

Слайд 1072. Расчет режимов резания

Подачу выбирают по нормативам или рассчитывают,

По подаче и глубине находят силы и момент резания, а по ним для данных условий обработки рассчитывают силу закрепления заготовки и проводят необходимые прочностные расчеты.

Скорость резания рассчитывается по формулам теории резания или устанавливают по нормативным таблицам.

Слайд 1092. Расчет режимов резания

По скорости резания определяют частоту вращения

При обработке на станках с многоинструментальной наладкой методика установления режимов резания меняется.

Слайд 110Технико-экономические показатели

Технологический процесс многовариантен, поэтому необходимо сопоставить технико-экономические показатели

Оценку вариантов производят, сравнивая себестоимость изготовления детали. Существует несколько методов определения себестоимости:

бухгалтерский;

прямого расчета (калькулирования) затрат.

Слайд 111Технико-экономические показатели

При бухгалтерском методе себестоимость изготовления детали определяется

где М- себестоимость изготовления заготовки за вычетом отходов; L – заработная плата производственных рабочих; Z – сумма всех остальных цеховых расходов, принимается в процентах от L.

Слайд 112Технико-экономические показатели

Тогда

С =

где z – процент величины Z от L, зависит от степени автоматизации производства и может изменяться от 150 до 800%.

Этот метод прост, но не пригоден для сравнения вариантов, так как не выделяет составляющих цеховой себестоимости Z .

Слайд 113Технико-экономические показатели

При методе прямого расчета себестоимости

С = М + L

где Lн – заработная плата наладчиков с начислениями; R – расходы на ремонт оборудования; Е - расходы на электро-энергию, потребляемую оборудованием;

Мв – расходы на вспомогательные материалы (смазочные масла, СОЖ и т.п.);

А – расходы на амортизацию оборудования;

Слайд 114Технико-экономические показатели

W – расходы на эксплуатацию инструмента;

V – расходы

Затраты на основные материалы

М = Мз – G а,

где Мз – себестоимость изготовления заготовки; G – масса реализуемых отходов; а – цена одного килограмма отходов.

Слайд 115Технико-экономические показатели

Заработная плата производственных рабочих при выполнении n операций

L = k Σ l Тшт

1

n

Слайд 116Технико-экономические показатели

Заработная плата наладчиков на все операции обработки данной

где lн – часовая заработная плата наладчика; Тн – длительность наладки; m – количество партий в наладке; N – годовая программа.

Слайд 117Технико-экономические показатели

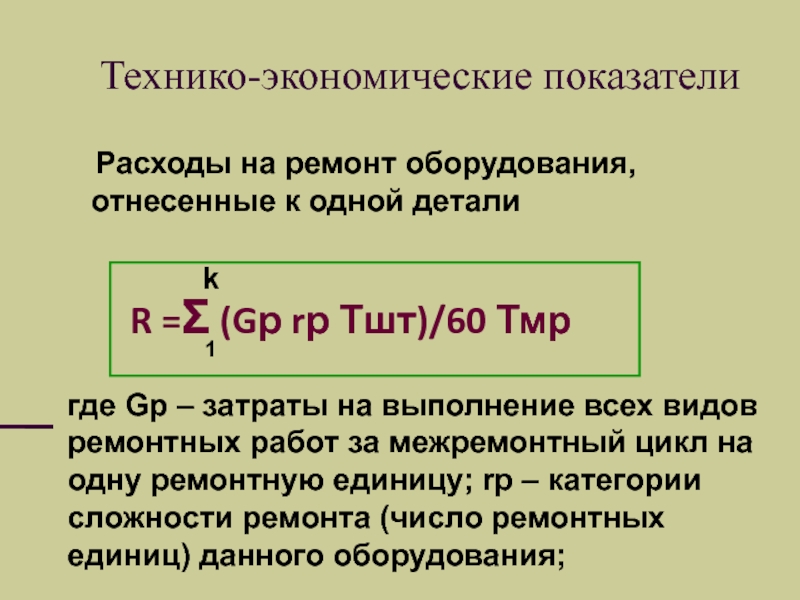

Расходы на ремонт оборудования, отнесенные к одной детали

R

1

k

где Gр – затраты на выполнение всех видов ремонтных работ за межремонтный цикл на одну ремонтную единицу; rр – категории сложности ремонта (число ремонтных единиц) данного оборудования;

Слайд 118Технико-экономические показатели

k – число станков для обработки детали;

Тмр

Значения этих величин определяют по нормативам планово- предупредительного ремонта.

Слайд 119Технико-экономические показатели

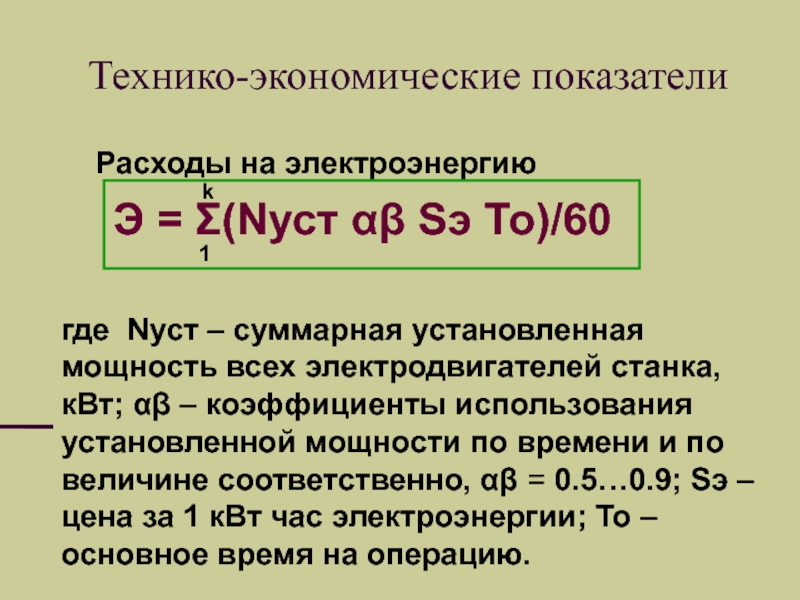

Расходы на электроэнергию

Э = Σ(Nуст

1

k

где Nуст – суммарная установленная мощность всех электродвигателей станка, кВт; αβ – коэффициенты использования установленной мощности по времени и по величине соответственно, αβ = 0.5…0.9; Sэ – цена за 1 кВт час электроэнергии; То – основное время на операцию.

Слайд 120Технико-экономические показатели

Расходы на вспомогательные материалы

1

k

где Dгод – расходы на материалы на один станок в год (принимается по справочникам); Fд – действительный годовой фонд времени работы оборудования.

Слайд 121Технико-экономические показатели

Расходы на амортизацию оборудования

1

k

А – ежегодные амортизационные отчисления;

ηз – коэффициент загрузки станка во времени.

Слайд 122Технико-экономические показатели

Расходы на эксплуатацию и амортизацию режущих инструментов

1

k

Sw – первоначальная цена инструмента; m – число переточек инструмента до полного его износа; Sпер – затраты на одну переточку; Т – стойкость инструмента между переточками.

Слайд 123Технико-экономические показатели

Расходы на эксплуатацию и амортизацию приспособлений

V = Σ

1

k

Sпр – затраты на изготовление приспособления; rк, rс, rт – затраты на капитальный, средний и текущий ремонт приспособления; nк, nс, nт –число капитальных, средних и текущих ремонтов приспособлений за весь срок его службы; Р – срок службы приспособлений; Fп – годовой фонд времени работы приспособления.

Слайд 124Технико-экономические показатели

При сравнении вариантов технологического процесса необходимо также определить

Ток = ( К2 – К1)/ (С1 – С2)

К1, К2 – капитальные вложения по первому и второму вариантам; С1, С2 – себестоимость годо-вого выпуска по первому и второму вариантам.

Слайд 126Типовой технологический процесс

Типовой технологический процесс характеризуется общностью конструктивных

Для разработки типового ТП необходимо провести классификацию деталей, которая осуществляется по конструктивным и технологическим признакам.

Слайд 127Типовой технологический процесс

Признаками для классификации являются:

геометрическая форма;

функциональное и служебное

параметрические и конструктивные признаки;

наименование детали.

Слайд 128Типовой технологический процесс

В соответствии с ЕСКД все детали машин

71; 72; …76. Основными признаки для классификации является геометри-ческая форма.

71 класс – тела вращения типа колец, дисков, шкивов, блоков, стержней, втулок, стаканов, колонок, валов , штоков и др.

Слайд 129Типовой технологический процесс

Параметрический признак L / D позволяет разделить

– детали типа дисков, колец;

- детали типа втулок , осей, валов;

L > 2D – валы, штоки, скалки, колонки

Слайд 130Типовой технологический процесс

72 класс – тела вращения с элементами зубчатого зацепления.

73

74 класс –не тела вращения: плоскостные, рычажные, грузовые и т.п.

75 класс – тела вращения и не тела вращения кулачковые, карданные, арматура, крепежные и т.п.

Слайд 131Типовой технологический процесс

76 класс – детали технологической оснастки, выполняющие самостоятельные функции:

В основу технологической классификации положены признаки:

Размерная характеристика;

Группа материалов;

Вид исходной заготовки;

Требования по точности, шероховатости и др.

Слайд 132Типовой технологический процесс

Технологический классификатор по методу изготовления деталей кодируется

1- детали из литья;

2- детали изготовленные ковкой и штамповкой;

3- детали полученные листовой штамповкой;

4- детали обработанные резанием;

5- детали, подвергающиеся термической обработке;

Слайд 133Типовой технологический процесс

6- детали, изготовленные формообразованием из полимерных материалов;

7- детали с

8- детали , подвергающиеся химико– термической обработке;

9- детали полученные методом порошковой металлургии и т.д.

Слайд 134Типовой технологический процесс

Детали кодируются буквенно-цифровым кодом.

В

1 2 3 4 5

хххх. хххххх. ххх. хххххх. хххххххх.

ЕСКД

Технологический код детали

Слайд 135Типовой технологический процесс

Первая группа цифр или букв

хххх – код организации разработчика

х х х х х х

Класс

Подкласс

Вид

Подгруппа

Группа

Слайд 136Типовой технологический процесс

Третья группа цифр

ХХХ –

Четвертая группа цифр

ХХХ. ХХ. Х

Размерная характеристика детали

Группа материала

Вид детали по технологическому методу изготовления

Слайд 137Типовой технологический процесс

Пятая группа цифр

ХХХХХХХХ –

После того как определен код детали по технологическому классификатору подбирается типовой технологический процесс.

Слайд 138Типовой технологический процесс

В типовой технологический процесс вносятся какие-то изменения,

Слайд 139Групповой технологический процесс

При разработке групповых технологи-ческих процессов, признаками которых

Слайд 140Групповой технологический процесс

Групповым технологическим процессом называется совокупность групповых технологических

Под группой понимается совокупность заготовок, характеризующихся общностью оборудования, технологи-ческой оснастки, наладки и технологи-ческих переходов.

Слайд 141Групповой технологический процесс

При разработке групповых технологи-ческих процессов можно пользоваться

1. По чертежам изделий завода производят отбор заготовок, которые могут быть обработаны на одинаковом оборудо-вании при установке в однотипных приспособлениях с применением одинакового инструмента;

Слайд 142Групповой технологический процесс

2. Определяется фактическая трудоемкость обрабатываемых заготовок в количестве,

3. Устанавливается состав группы заготовок, исходя из необходимости загрузки оборудования в течении месяца при минимальных переналадках для других групп заготовок, т.е. осуществля-ется кратковременная специализация оборудования;

Слайд 143Групповой технологический процесс

4. После уточнения группы создают комплексную заготовку, устанавливают

5. После разработки схемы групповой наладки и уточнения содержания технологических переходов проектируют и изготавливают групповую оснастку.

Слайд 144Групповой технологический процесс

Применение групповой обработки позволяет:

1. Повысить

Обработки заготовок единичного и мелкосерийного производства на более производительных станках (вместо универсальных на токарно-револьверные, вместо револьверных на автоматы и т.д.);

Слайд 145Групповой технологический процесс

Применения высокопроизводительных групповых приспособлений и групповой оснастки4

Сокращения затрат подготовительно-заключительного

Применения специализированных, для выполнения групповых операций, высокопроизводительных станков;

Слайд 146Групповой технологический процесс

1. Создания в условиях мелкосерийного и серийного производства групповых

2. Сократить сроки технической подготовки производства и освоения новых производств;

3. Упрощается и удешевляется проектирование и изготовление специальной оснастки, заменяемой групповой;

Слайд 147Групповой технологический процесс

4. Облегчается и удешевляется модернизация станков, приобретающая

5. Улучшается технологическая отработка конструкции путем передачи конструкторскому отделу в качестве рекомендуемых типоразмеров деталей технологических классификаторов существующих групповых технологических процессов;

Слайд 148Групповой технологический процесс

6. Создаётся большая производственная гибкость метода и неразрывная связь

Типизация технологических процессов и групповая обработка заготовок пред-ставляет собой прогрессивные методы унификации технологических процессов, позволяющие перенести высокопро-изводительные методы массового производства в условия серийного.